Чертеж токарного станка: Чертежи токарно-винторезного станка 1К62

Содержание

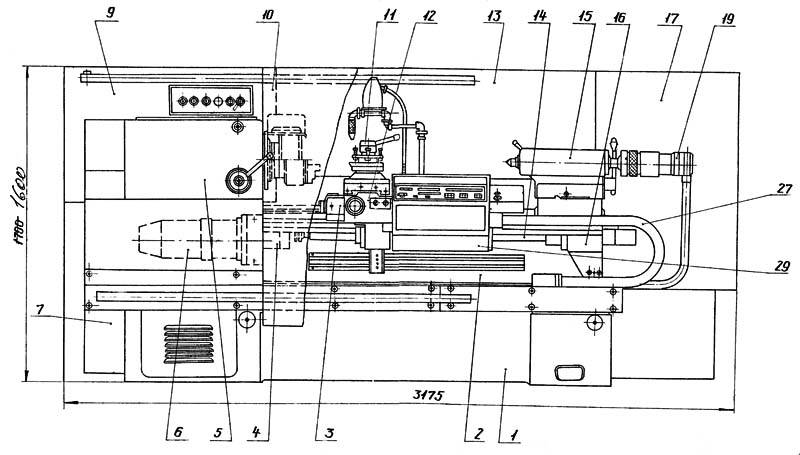

Чертежи токарно-винторезного станка 1К62

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности,Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

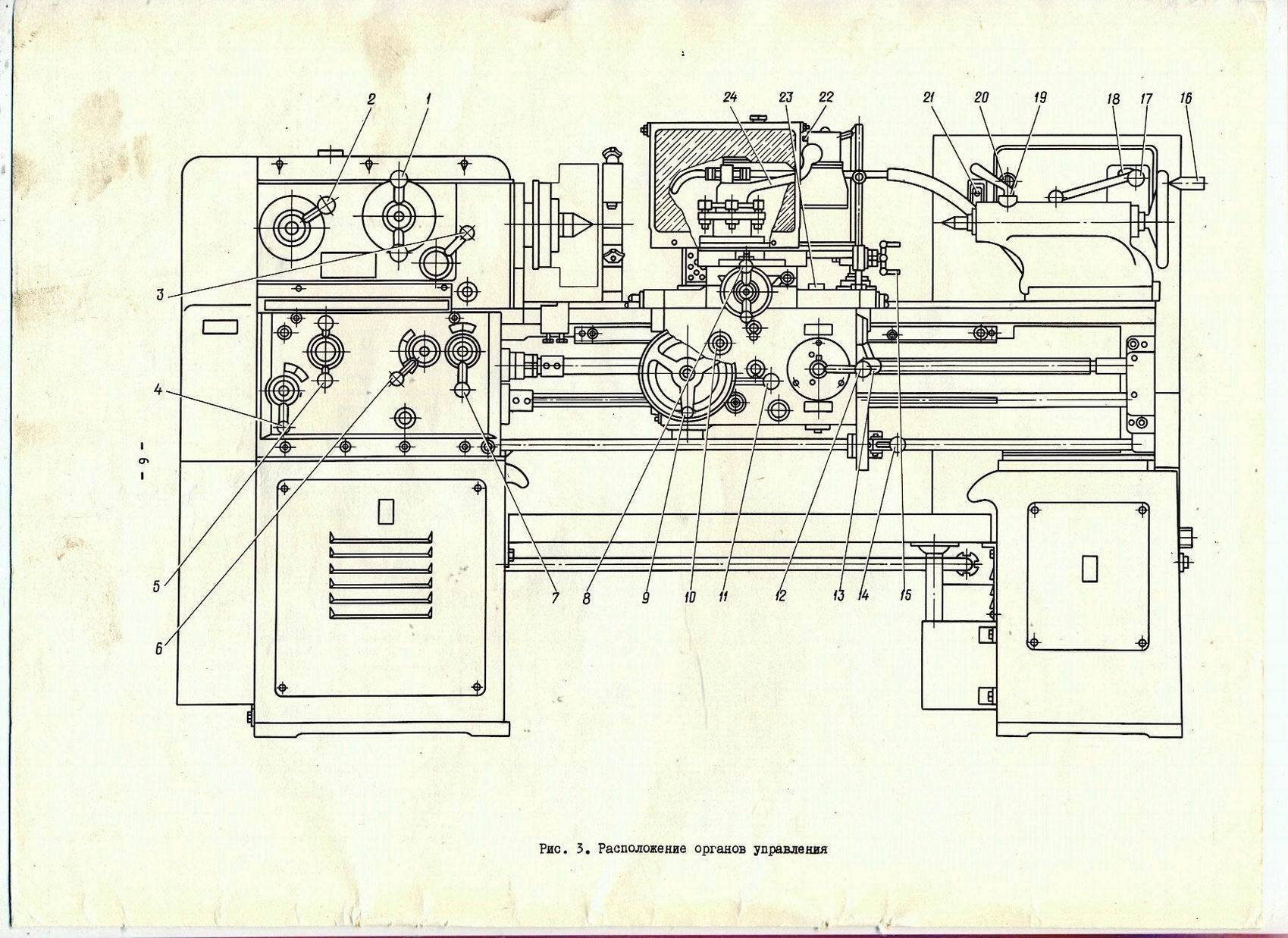

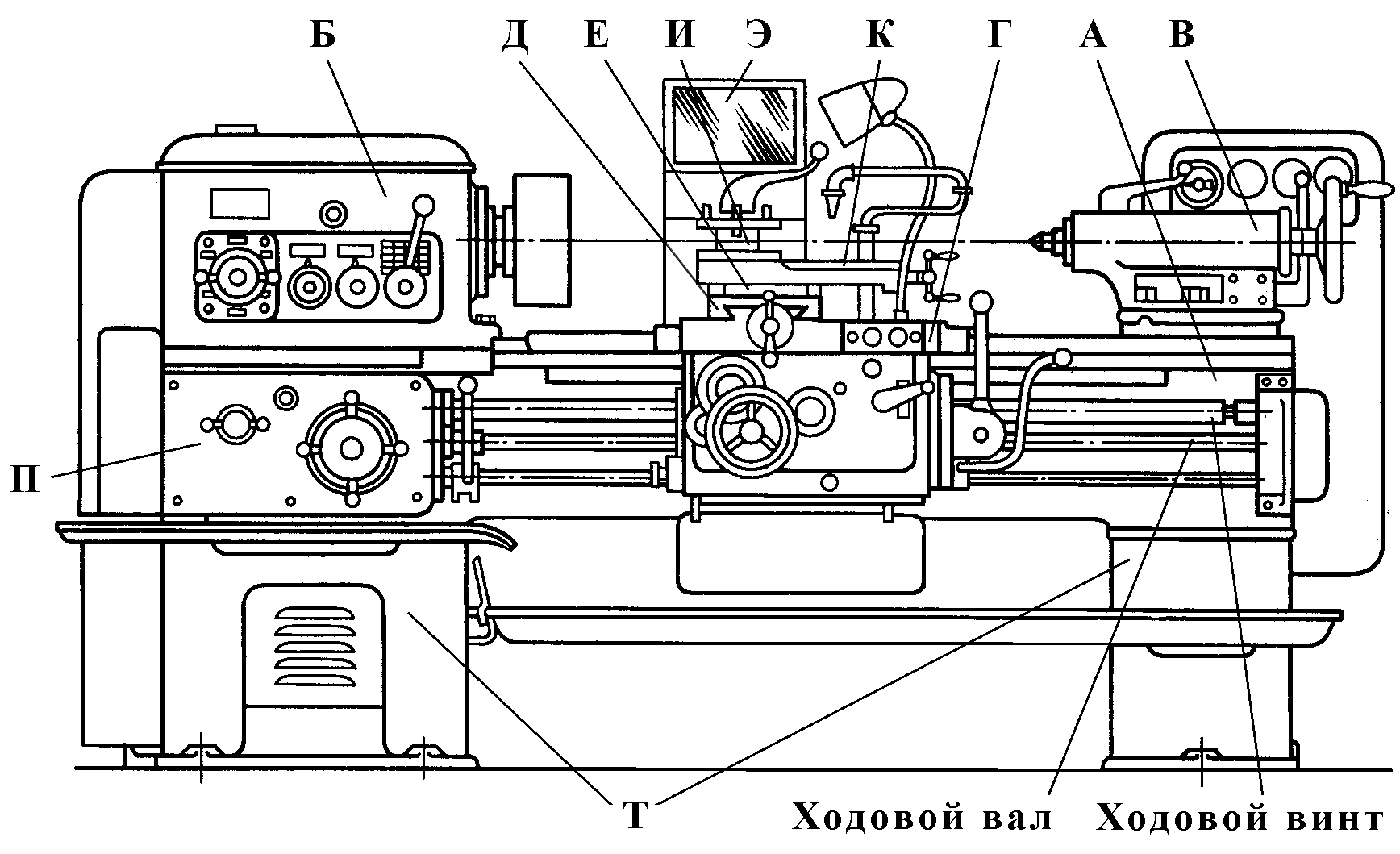

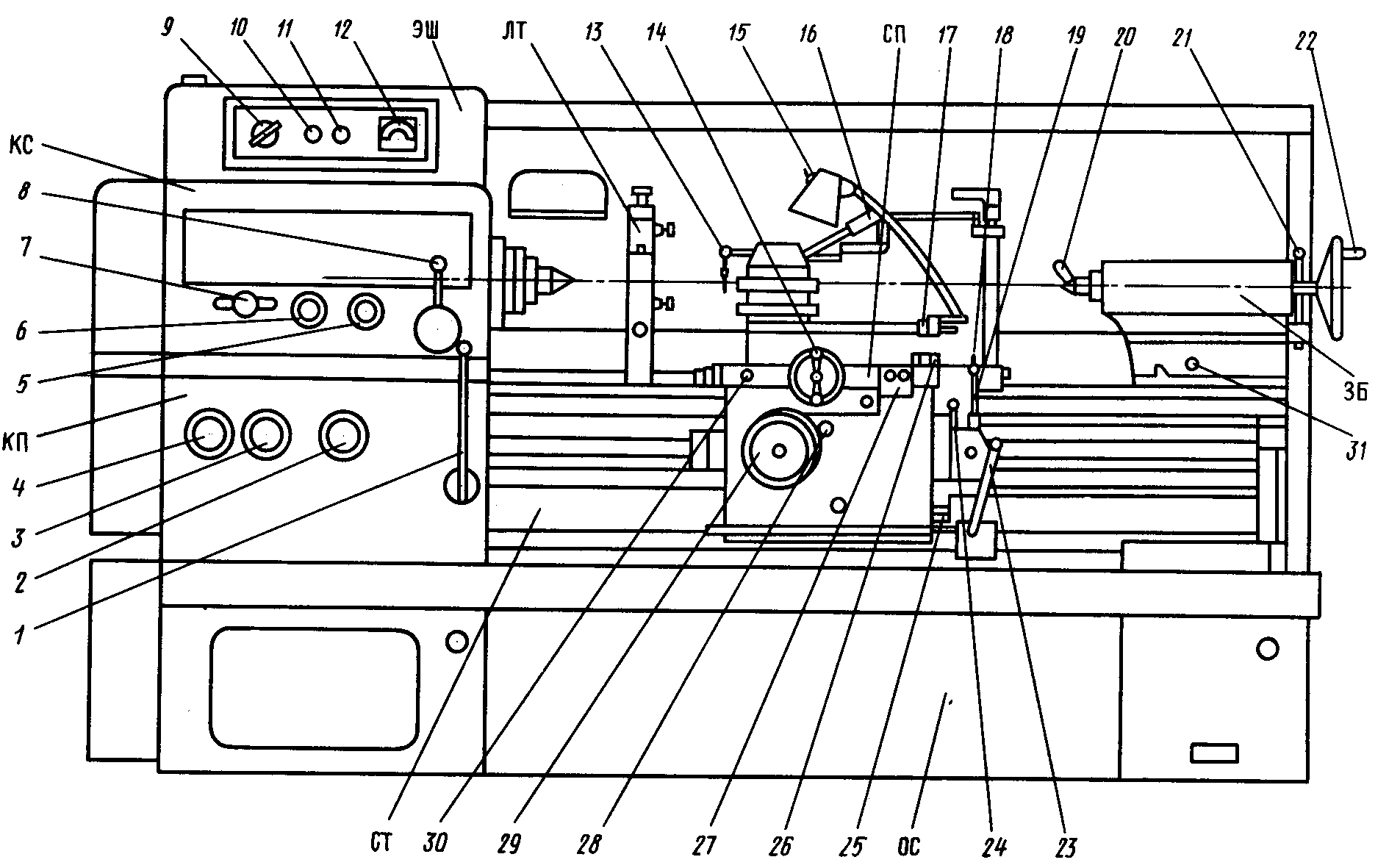

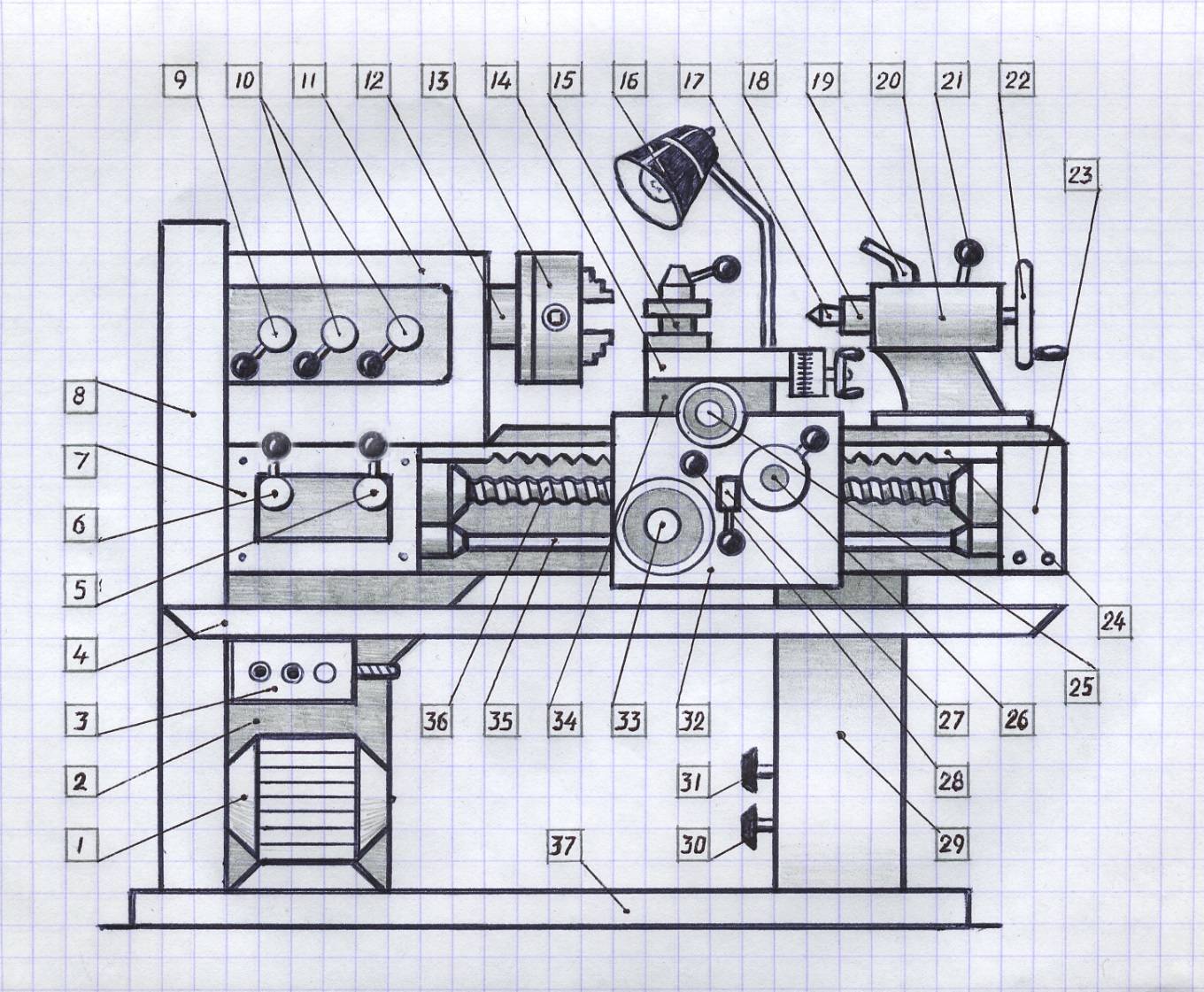

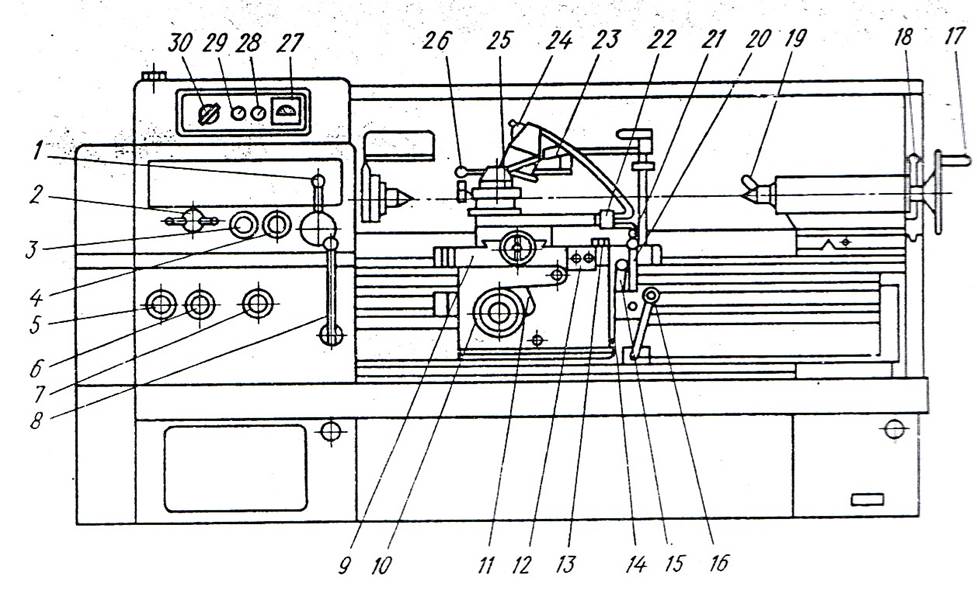

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Основные узлы и органы управления токарным станком 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

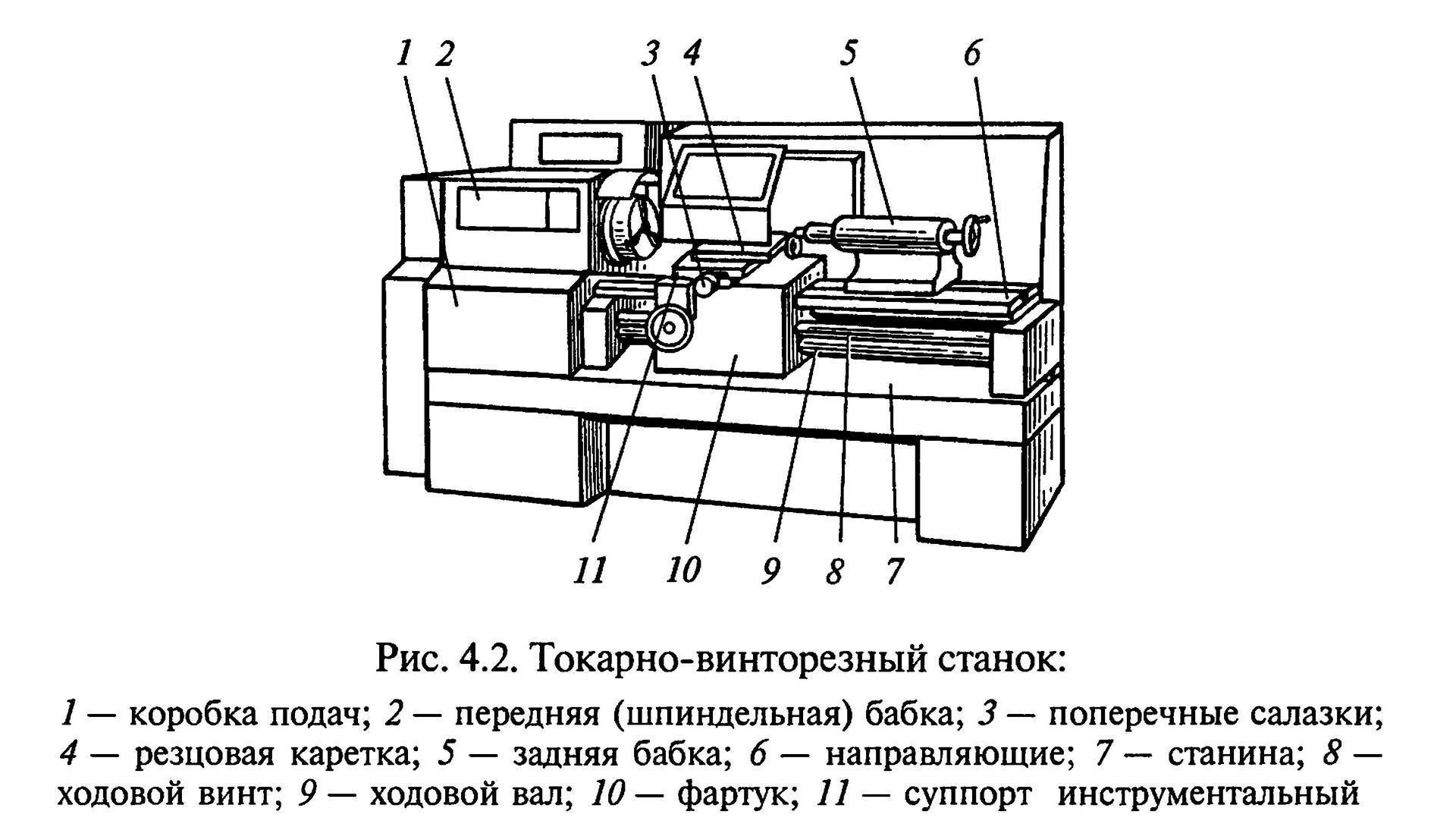

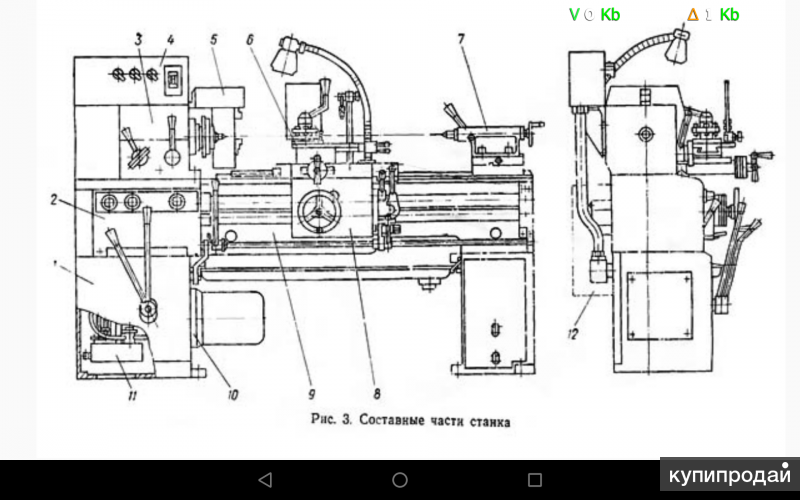

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Кинематика токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Кинематика токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Расчет кинематической настройки токарно-винторезного станка 1К62

Схема установки подшипников на токарно-винторезном станке 1К62

Схема установки подшипников на токарно-винторезном станке 1к62

Схема установки подшипников на токарно-винторезном станке 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Читайте также: Описание конструкции токарно-винторезного станка 1К62

1К62.02.01. Передняя бабка (коробка скоростей) токарно-винторезного станка 1К62

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Развертка передней бабки токарно-винторезного станка 1к62

1. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

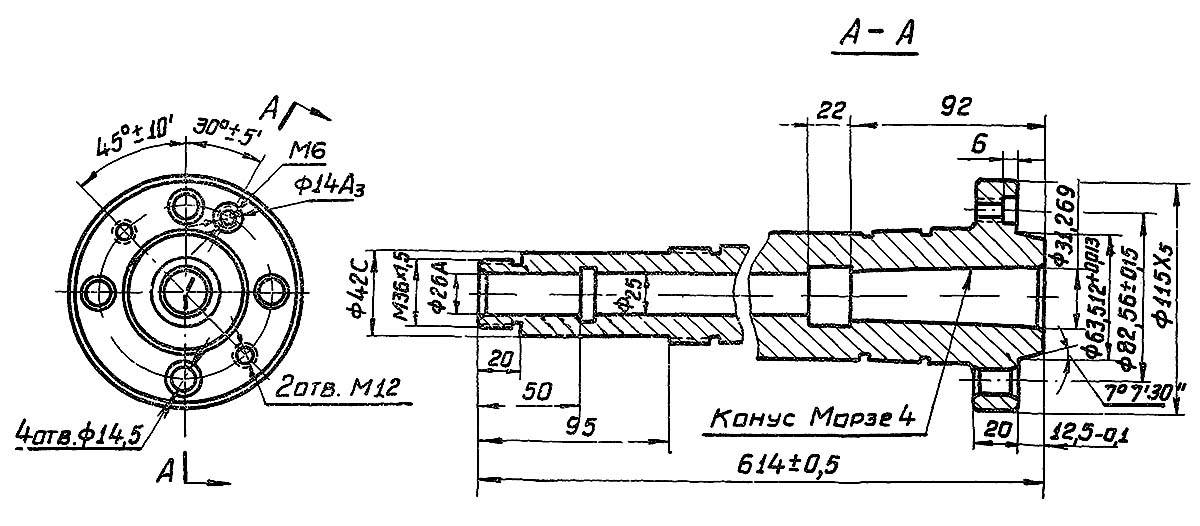

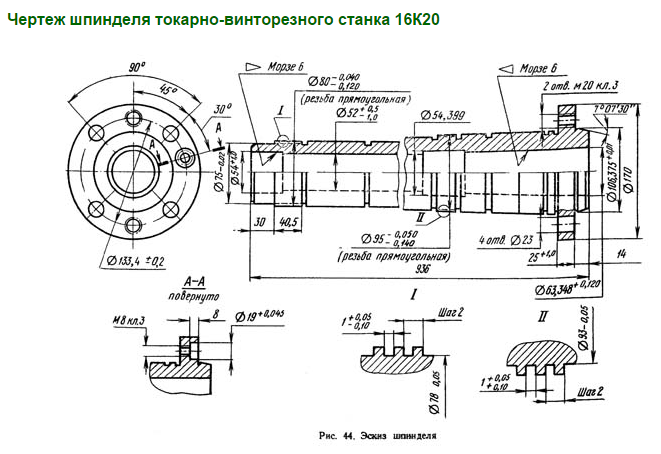

Шпиндель токарно-винторезного станка 1к62

Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции шпиндельной бабки токарно-винторезного станка 1К62

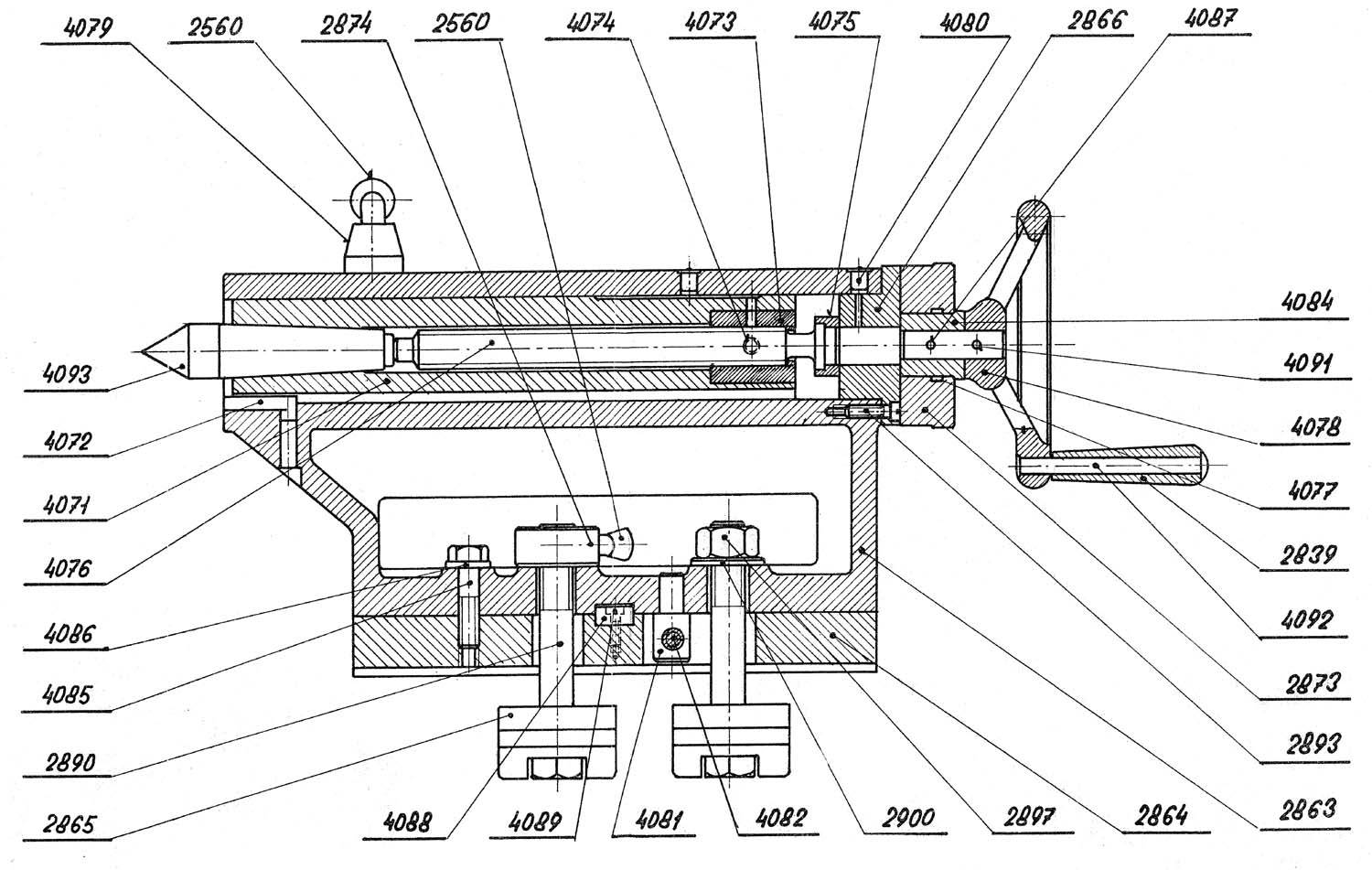

1К62.03.01. Задняя бабка токарно-винторезного станка 1К62

Задняя бабка токарно-винторезного станка 1к62

Задняя бабка токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.04.01. Суппорт токарно-винторезного станка 1К62

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.06.01. Фартук токарно-винторезного станка 1К62

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции фартука токарно-винторезного станка 1К62

1К62.06.01. Коробка подач токарно-винторезного станка 1К62

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции коробки подач токарно-винторезного станка 1К62

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5. .600 .600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082. .1,59 .1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24. .2 .2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62.

Руководство по уходу и обслуживанию, КП, 1962, 1966

Руководство по уходу и обслуживанию, КП, 1962, 1966 - Токарно-винторезный станок 1К62. Рабочие чертежи, КП, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980 - Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

как его сделать самостоятельно в домашних условиях, чертежи с размерами, фото, видео

Очень часто бывает такая ситуация, что денег на некоторое, очень нужное, оборудование (токарный станок по дереву для домашней мастерской) не хватает или вовсе нет. В то же время для работы постоянно нужно что-то точить. Вот тогда и возникает необходимость сделать токарный станок по дереву своими руками. Можно ли его сделать своими руками в домашней мастерской и затратно ли это?

В то же время для работы постоянно нужно что-то точить. Вот тогда и возникает необходимость сделать токарный станок по дереву своими руками. Можно ли его сделать своими руками в домашней мастерской и затратно ли это?

Содержание:

- 1 Общая конструкция и устройство самодельного агрегата

- 1.1 Станина

- 1.2 Электрический привод

- 1.3 Передняя бабка

- 1.4 Задняя бабка

- 1.5 Подручник

- 2 Простой способ самостоятельного изготовления станины

- 3 Выбор электродвигателя для деревообрабатывающих операций

- 4 Выбор способа передачи

- 4.1 Прямая передача

- 4.2 Ременная передача

- 5 Установка передней и задней бабки

- 6 Как изготовить подручник в домашних условиях?

- 7 Как надежно закрепить заготовку

- 8 Как выбрать резцы самому?

- 9 Как изготовить резцы, видео

- 10 Какие еще типы станков можно сделать?

- 10.1 Токарно-фрезерный

- 10.2 С копиром

- 10.

3 Мини

3 Мини - 10.4 Из электродрели, видео

- 10.5 Из мотора стиральной машины

- 11 Общие правила эксплуатации

- 12 Чертежи для изготовления токарного станка по дереву своими руками с размерами

Общая конструкция и устройство самодельного агрегата

Перед тем, как начать делать токарный станок по дереву своими руками можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя. Несмотря на древность метода обработки древесины с помощью мускулатуры человека, этот вариант имеет право на существование в условиях, когда необходимо обработать древесину, но возможности использовать электричество нет.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Электрический привод

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

Простой способ самостоятельного изготовления станины

При изготовлении токарного станка по дереву своими руками учтите, что надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если при изготовлении токарного станка по дереву своими руками выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если при изготовлении токарного станка по дереву своими руками выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

При изготовлении токарного станка по дереву своими руками отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Читайте также: как сделать токарный станок по дереву своими руками из двигателя от стиральной машины?

Неплохой вариант при изготовлении токарного станка по дереву своими руками использовать двигатель от стиральной машины, так, как он выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Выбор способа передачи

Передача крутящего момента с двигателя на заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи при изготовлении токарного станка по дереву своими руками:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

При изготовлении токарного станка по дереву своими руками этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Установка передней и задней бабки

Затруднение при изготовлении токарного станка по дереву своими руками может возникнуть с передней и задней бабками. Между ними зажимается заготовка. Передняя бабка она же шпиндельная, непосредственно осуществляет вращение изделия.

Важно!

Для изготовления основы передней бабки – шпиндельного вала — необходимо обратиться к профессионалам токарям по металлу или найти готовую деталь или в целом готовые модули бабок в специализированных магазинах.

Конструкция передней баки состоит из двух подшипников типа S, V или U, которые крепятся болтами к станине вала, выточенного, из углеродистой стали диаметром 40 мм, патрон для зажима детали.

Вал оборудован тремя или четырьмя штифтами, которые способствуют ликвидации вибрации. Вал пропускается через подшипник и на него крепят штифты с креплением шпонкой или другим фиксатором цилиндрических деталей, после вал закрепляется на втором подшипнике, который уже намертво притягивается болтами к стальным уголкам или доске станины.

Задняя бабка также производит вращательные движения, однако не приводит изделие в движение. Особенно важным является зафиксировать заднюю бабку на одной оси с передней, ведь от этого будет зависеть вся последующая работа.

Справка. Для последующего контроля оси переднюю бабку можно сконструировать с юстировочными винтам, которые позволят незначительно изменять ось вращения передней бабки.

Задняя бабка состоит из следующих элементов:

- Основание из стального уголка или аналогичного материала, подобное основанию передней бабки.

- Направляющая труба.

- Внутренняя трубка или пиноль. Изготавливается таким образом, что ее можно поместить в направляющую трубу, а после пропустить через пиноль приводной винт.

- Приводной винт. Винт с гаечной резьбой под трубку пиноли. Для крепления маховика на задней части предусматривается 8 мм резьба.

Как изготовить подручник в домашних условиях?

При изготовлении токарного станка по дереву своими руками обратите внимание на опору для ведения резца вдоль ствола заготовки, ее называют подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера.

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника — это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Как надежно закрепить заготовку

Дерево – капризный материал: он легко расщепляется, колется и мнется. Чаще всего в переднюю бабку монтируют трезубец — этот держатель универсален и чаще всего именно им оснащаются бытовые станки и многие самодельные.

Единственное, самостоятельно изготовить трезубец крайне сложно, поэтому его лучше приобрести. Помимо, трезубца существует также винтовой патрон и зажимной патрон, который представляет собой трубку с винтовыми отверстиями по радиусу, в отверстия вкручиваются зажимные винты и крепко фиксируют заготовку.

Часто планшайбу изготавливают самостоятельно из фанеры толщиной 12–16 мм. Так, шайбу собирают из двух слоев фанеры и, с одной стороны, крепят к стальному листу толщиной около 2 мм. В таких зажимах сверлятся сквозные отверстия и вставляют туда шипы, их роль может играть острия гвоздей.

Как выбрать резцы самому?

Резцы по дереву – обязательный инструмент для обработки древесины. Их можно изготовить самостоятельно или купить в магазине. Резцы по дереву имеют одну конструкцию, хотя различную форму.

Их можно изготовить самостоятельно или купить в магазине. Резцы по дереву имеют одну конструкцию, хотя различную форму.

Среди резцов по дереву наиболее популярны следующие инструменты:

- Универсальный нож-косяк, который по форме похож на сапожный нож треугольной формы.

- Клюкарза – похожий на стамеску инструмент с изогнутым лезвием.

- Ложкорез – кольцеобразный резец, который используют для вырезания посуды с глубокими углублениями.

- Стамеска, наиболее распространенный тип резца по дереву.

В свою очередь, стамески бываю всевозможных форм для выполнения множества задач.

Резцы для ручного точения древесины различают на следующие типы:

- Полукруглые.

- Плоские косые.

- Отрезные.

- Отрезные с фигурной заточкой.

- Угловые.

- Фасонные.

- Резец-крючок.

- Резец-кольцо.

- Скошенный угловой.

Специальные, могут состоять из двух металлических пластин, которые можно двигать относительно друг друга, благодаря чему можно получать уникальные рез или рисунок.

Самыми востребованными резцами для токарных работ являются:

- Рейтер — инструмент с полукруглой формой режущего наконечника.

- Мейсель — инструмент со скошенным плоским лезвием.

Применяется для обработки дерева и доведения его до состояния готового изделия.

Как изготовить резцы, видео

Стоимость наборов качественных моделей высока, а самостоятельно их изготовить не составит труда. Тем более, что профессионалы предпочитают изготавливать инструмент своими силами.

Для изготовления резцов по дереву своими силами необходим электрический станок для заточки металлических инструментов или болгарка с отрезными и шлифовальными дисками.

Лезвия для резца по дереву можно изготовить из высококачественной стали.

Это может быть:

- Сверло.

- Скальпель.

- Советские напильники особенно широко применяются для изготовления самодельных резцов.

- Лезвие ножовки по металлу.

- Лезвие циркулярной пилы, углеродистая сталь так же популярна, ведь заточенные резцы из углеродистой стали дольше прочих держат заточку.

Процесс создания резца несложен:

- Первым делом болгаркой (УШМ) нарезаются полосы нужного размера.

- Болгаркой или электрическим точильным станком формируется необходимая форма лезвия.

- После посредством смены зернистости абразивных дисков затачивается заготовка и острие резца готово. Остается лишь оформить рукоятку. Наиболее твердая древесная порода – дуб отлично подходит для изготовления рукоятки. Также популярны береза и яблоня, которые не сильно уступают в своей податливости при обработке.

Лезвие помещается наполовину, раскроенного вдоль, бруска-заготовки будущей рукоятки и приклеивается столярным клеем. Можно также выбрать выемку в бруске, точно повторяющую форму острия. После бруски зажимают под прессом и склеиваются. Происходит обточка рукоятки до эргономичной формы и обжигается газовой горелкой, обрабатывается маслом или лакируется.

Оптимальными размерами рукоятки принято считать длину около 12 см, а заготовка под рукоять, может быть сечения 22*22–24 мм. После ошкуривания рукоятки на стамеску надевается зажимное кольцо, которое надежно фиксирует лезвие в деревянной ручке.

Важным этапом подготовки резца по дереву является его заточка.

Углы заточки фасок равны для всех видов резцов и достигают порядка 18–25 градусов. Длина острия в среднем равна 20–35 мм. Для сохранения остроты лезвия в процесс работы оно периодически охлаждается в емкости с холодной водой.

Заточка выполняется следующим образом:

- Посредством точильного бруска, периодически смачиваемом водой.

- Заточка на менее зернистом бруске и на наждаке самой малой зернистости.

- Полировка кожаным ремнем с пастой ГОИ. Паста ГОИ продается в любом автомобильном или хозяйственном магазине.

Какие еще типы станков можно сделать?

Прежде, чем создавать свой токарного станка по дереву своими руками следует изучить те его разновидности, которые изобрели множество заинтересованных людей. Среди станков как самодельных, так и заводских выделяют следующие типы.

Среди станков как самодельных, так и заводских выделяют следующие типы.

Токарно-фрезерный

Подобный станок является уже мощной модификацией предыдущих вариантов станков. Чаще всего токарно-фрезерный станок оснащен ЧПУ, потому что крайне сложно вручную управлять фрезером с высокой точностью. Однако подобный станок имеет право на существование и широко применяется в бытовых нуждах. Его конструкция состоит из:

- Станины.

- Электродвигателя для вращения передней бабки.

- Ручной фрезер, поставленный на направляющие, которое обеспечивают его движение вдоль оси вращения заготовки.

С копиром

Токарно-копировальный станок необходим при создании большого количества одинаковых изделий, чаще всего можно услышать о посуде и балясинах для лестниц.

Есть несколько вариантов изготовления копировального токарного станка: с фрезером, с циркулярной пилой и со стамеской. Все эти способы подразумевают использование лекала. Лекало – это профиль будущего изделия, который вырезается из фанеры небольшой толщины.

Вдоль токарного станка крепится поручень во всю длину заготовки. За токарным станком монтируется лекало. На поручне крепится фреза или резец, движения которого регулируются благодаря упору, идущему от резца, фрезы или пила к лекалу.

Таким образом, во время вращения бруска, режущий инструмент полностью с достаточной точностью повторяет силуэт профиля из фанеры.

Мини

Для многих бытовых нужд необязательно создавать агрегат внушительных размеров, способный вращать бревно радиусом 300 мм. Бывает достаточно станка с крайне простой конструкцией, в которой двигателем может выступать привод от старого магнитофона, питающегося через блок питания. Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для такого мини-станка ременная передача будет лишней, поэтому чаще всего передняя бабка крепится прямо на вал двигателя. А в качестве планшайбы служит головка от дрели или самодельный патрон с тремя зажимными винтами.

Задняя бабка изготавливается из бруска, в центре которого точно по высоте оси мотора сверлится отверстие для вала, в роли которого может выступать дюбель-гвоздь. Если обеспечить станок блоком питания с регулировкой выходного напряжения, можно получить агрегат регулятором оборотов.

Из электродрели, видео

Электродрель можно найти практически в каждом дому. Плюсом станка с приводом от электродрели служит отсутствие необходимости покупать отдельный двигатель. Конструкция с приводом от дрели варьируется от самой элементарной, где дрель прикрепляется зажимами к столу.

Напротив, монтируется задняя бабка с помощью пары уголков и гвоздя или заточенного винта, до более совершенной, в которой дрель служит источником вращающей силы, но не участвует непосредственно в процессе вращения заготовки. Второй способ бережет мотор от перегрева и срыва при перегрузках.

На видео можете посмотреть, как сделать токарный станок по дереву своими руками из дрели.

Из мотора стиральной машины

Представляет собой стандартную схему токарного станка с двигателем, прямой или ременной передачей, станиной и двумя бабками.

При устройстве токарного станка из мотора стиральной машины необходимо помнить, что двигатель бытового прибора разработан для циркуляции с несбалансированной нагрузкой, однако это не значит, что от задней бабки можно отказаться. Ее наличие обязательно особенно при работе с длинной и тяжелой заготовкой. Устройство подобного токарного станка просто реализовать в домашних условиях. Для этого необходимо:

Сварить или скрутить болтами две трубы из стали, на одном конце закрепить двигатель от бытовой техники. Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Общие правила эксплуатации

При работе на токарном станке соблюдение техники безопасности-залог комфортной работы.

Необходимо:

- Снять всю бижутерию, особенно цепочки или серьги. Заправить длинные волосы под спецодежду. Все, что может намотать на цилиндр изделия необходимо надежно отстранить от станка.

- Всегда перед началом работы надежно закрепить заготовку и после вынуть ключ, если таковой предусмотрен.

Важно!

Запрещается передавать предметы через работающий станок. Любая мелочь может упасть на изделие и не только попортить его, но и отскочить в непредвиденном направлении.

Чертежи для изготовления токарного станка по дереву своими руками с размерами

Как сделать рабочий чертеж для токарного станка EagleTec с ЧПУ по дереву

Токарный станок с ЧПУ по дереву

— одна из наших популярных машин, которые в основном используются в производстве римских колонн, лестничных балюстрад, ножек мебели и бейсбольных бит . Это токарный станок, который может резать квадратную древесину с высокой скоростью . Среднее время изготовления балясин составляет всего около 1 минуты. Для того, чтобы превратить различные перила, мы должны сначала иметь чертежи балясин, или это можно назвать проектными чертежами. В этом посте мы рассмотрим, как сделать чертеж для токарного станка по дереву с ЧПУ EagleTec. И надеюсь, что это полезно для вас.

Это токарный станок, который может резать квадратную древесину с высокой скоростью . Среднее время изготовления балясин составляет всего около 1 минуты. Для того, чтобы превратить различные перила, мы должны сначала иметь чертежи балясин, или это можно назвать проектными чертежами. В этом посте мы рассмотрим, как сделать чертеж для токарного станка по дереву с ЧПУ EagleTec. И надеюсь, что это полезно для вас.

Наши токарные станки по дереву могут напрямую считывать чертежи в формате ***.dxf, поэтому обычно мы используем программное обеспечение AutoCAD для создания чертежей. Пока у нас есть чертежи в формате DXF, мы можем заставить станок вращаться, больше нет необходимости создавать траекторию с помощью программного обеспечения ArtCAM. Таким образом, становится довольно легко научиться делать чертеж для токарного станка по дереву EagleTec. Хорошо, теперь приступим:

Допустим, у нас есть квадратный деревянный брусок размером 60x60x150 мм, и мы хотим сделать из него колонну на автоматическом токарном станке по дереву EagleTec. Пожалуйста, смотрите рисунок ниже, сторона — длина четырех сторон дерева составляет 60 мм, и, соответственно, длина диагонали составляет 84,85 мм. Потому что для квадрата длина диагонали в 1,414 раза больше длины стороны. (60×1,414=84,85 мм)

Пожалуйста, смотрите рисунок ниже, сторона — длина четырех сторон дерева составляет 60 мм, и, соответственно, длина диагонали составляет 84,85 мм. Потому что для квадрата длина диагонали в 1,414 раза больше длины стороны. (60×1,414=84,85 мм)

При рисовании мы рисуем только часть от центральной линии влево, которая является левой половиной . Наш проект состоит в том, чтобы создать в пространстве между левой границей и центральной линией. Соответствующий размер этого пространства составляет половину диагонали, то есть 42 мм, а самая глубокая часть заготовки должна быть меньше 42 мм, иначе древесина сломается. См. рисунок ниже:

Мы просто смотрим левая половина чертежа, и, пожалуйста, постарайтесь понять пункты ниже.

Белая часть рядом с левой границей часть, которую нужно отрезать .

Теневая часть рядом с центральной линией должна быть сохранена .

Блок красная линия — это след (путь) токарного инструмента по дереву (стамеска).

42 мм — половина диагональной линии.

18 мм — это глубина первого и последнего пропила.

100 мм — это общая длина конструкции.

Фотография справа представляет собой фактическую законченную работу с рисунка слева.

Вышеупомянутое правило , которое следует соблюдать при рисовании. Давайте теперь посмотрим на конкретных шагов чертежа конструкции токарного станка по дереву EagleTec.

Шаг 1. В программе AutoCAD выберите линию, откройте ортогональный режим, нарисуйте две линии, перпендикулярные друг другу.

Шаг 2. Выберите линию в вертикальном направлении, щелкните смещение, введите значение 42 мм, нажмите Enter и щелкните слева от вертикальной линии, чтобы создать линию смещения. Новой линией здесь является левая граничная линия чертежа.

Новой линией здесь является левая граничная линия чертежа.

Шаг 3. Выберите линию в горизонтальном направлении, щелкните смещение, введите 100 мм, нажмите Enter и щелкните верхнюю часть линии, чтобы создать линию смещения. Новая линия здесь является верхней границей чертежа. Как долго вам нужно обрабатывать, введите соответствующее значение. Например, вы хотите обработать 100 мм в длину, введите здесь 100. Итак, до сих пор мы определили 4 границы рисунка. Дизайн будет нарисован в пределах четырех границ, которые представляют собой пространство, представленное заштрихованной частью изображения ниже.

Шаг 4. Нарисуйте узоры внутри 4 границ в соответствии с вашими потребностями.

Шаг 5. Нарисуйте нижнюю и верхнюю направляющие линии. (начало и конец процесса)

Шаг 6. Удалить все опорные строки. На данный момент рисунок закончен. Но есть и последний шаг.

Шаг 7. Переместите начало координат в левый нижний угол нашего готового рисунка.

Теперь чертеж можно перенести на токарный станок по дереву для обработки.

Чтобы лучше понять, посмотрите видеоуроки ниже.

Если вам нужны какие-либо разъяснения, пожалуйста, свяжитесь с нами.

В следующем курсе мы рассмотрим некоторые ключевые моменты, которые вам необходимо знать о программировании работ на токарном станке с ЧПУ.

Исходное сообщение от Jinan EagleTec Machinery Co.,Ltd.

Вытяжные трубы — JF Berns

513-851-4600

513-851-4600

Компания J. F. Berns имеет опыт производства и проектирования множества различных принадлежностей для станков. Мы обладаем обширным опытом и знаниями в области производства и проектирования тяговых труб, тяговых стержней и переходных пластин для токарных станков с ЧПУ. Мы можем изготовить стандартные или изготовленные по индивидуальному заказу тяговые трубы и тяговые штанги в соответствии с вашими потребностями. Наше предприятие имеет возможность изготовить любой I.D. вытяжная труба, а также увеличение сквозного отверстия существующих вытяжных труб с внутренним диаметром от 1,470 до 7,0 дюймов. Чтобы узнать больше о тяговых трубах и других принадлежностях для токарных станков, посетите нашу страницу часто задаваемых вопросов.

F. Berns имеет опыт производства и проектирования множества различных принадлежностей для станков. Мы обладаем обширным опытом и знаниями в области производства и проектирования тяговых труб, тяговых стержней и переходных пластин для токарных станков с ЧПУ. Мы можем изготовить стандартные или изготовленные по индивидуальному заказу тяговые трубы и тяговые штанги в соответствии с вашими потребностями. Наше предприятие имеет возможность изготовить любой I.D. вытяжная труба, а также увеличение сквозного отверстия существующих вытяжных труб с внутренним диаметром от 1,470 до 7,0 дюймов. Чтобы узнать больше о тяговых трубах и других принадлежностях для токарных станков, посетите нашу страницу часто задаваемых вопросов.

Тяговые трубы и тяги

- В наличии много размеров трубок

- Быстрая доставка

- Доступно ускоренное обслуживание

- Динамическая балансировка

- 901 19

- ID Хонингование

- Инженерно-конструкторские услуги

- Ремонтные услуги

Напишите нам и/или заполните форму в формате PDF ЗДЕСЬ.

Если вам нужна помощь в проектировании, НАЖМИТЕ ЗДЕСЬ.

ЗАПРОС ЦИТАТЫ

ЧТО ГОВОРЯТ НАШИ КЛИЕНТЫ

Я имел удовольствие иметь дело с компанией JF Berns уже более 30 лет… Первое десятилетие в качестве клиента и последние два десятилетия в качестве поставщика. Джо Бернс — один из моих любимых семейных предприятий на всем Среднем Западе.

Greg KnoxKnox Machinery

Майкл и Джо, вчера я посетил нашего клиента, чтобы посмотреть на удлинитель шпинделя. Я просто хотел поблагодарить вас за супер работу и своевременную доставку этого проекта. Все выглядит идеально, на следующей неделе буду устанавливать. С уважением,

Пол БаронеМастер, инженер по обслуживанию ЧПУ

«Мэтт, вчера мы получили нашу новую вытяжную трубу… она подходит как влитая. Мы не могли ожидать лучшей поддержки и обслуживания, чем у JF Berns. Спасибо!»

Брайан Ласк (машинист)2 Control Technologies

Джек, Все продукты, которые я приобрел у JF Berns, были самыми лучшими.