Чугунная плита притирочная: виды плит, конструкция и назначение

Содержание

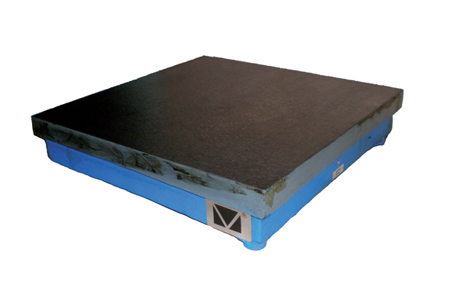

Плита поверочная чугунная 630х400

Поверочная плита (ГОСТ 10905-86) — металлическая плита с нормированной плоскостностью и чистотой поверхности. Плиты изготавливаются с классом точности 00, 0, 1, 2 или 3.

Размеры плит варьируются от 160х160 мм до 2500х1600 мм.

Плиты поверочные используются для проверки плоскостности деталей и разметочных работ.

| Размеры, мм | Масса, кг | Допуск плоскостности для классов точности, мкм | Нагрузка*, Н | Прогиб**, мкм | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 0 | 1 | 2 | 3 | |||||||||

| 250 х 250 | 13,95 | 2 | 4 | 8 | 16 | 30 | 80 | 0,5 | |||||

| 400 х 400 | 37,5 | 3 | 6 | 12 | 25 | 50 | 196 | 1,0 | |||||

| 630 х 400 | 65 | 4 | 8 | 16 | 30 | 60 | 490 | 2,0 | |||||

| 1000 х 630 | 350 | 5 | 10 | 20 | 40 | 80 | 480 | 4,0 | |||||

| 1600 х 1000 | 850 | 6 | 12 | 25 | 50 | 100 | 2450 | 10,0 | |||||

| 2000 х 1000 | 1100 | — | 16 | 30 | 60 | 120 | 2450 | 10,0 | |||||

| 2500 х 1600 | — | 16 | 30 | 60 | 120 | 4900 | 20,0 | ||||||

* — Сосредоточенная нагрузка, Н

** — Наибольший прогиб, мкм

Бывшим в употреблении и восстановленным плитам могут также назначаться классы точности 4 и 5.

Чугунные поверочные плиты изготавливаются следующих исполнений:

— с ручной шабровкой рабочих поверхностей;

— с механически обработанными рабочими поверхностями;

| Загрузки |

|---|

- ГОСТ 10905-86

Также смотрите раздел Гранитные поверочные плиты.

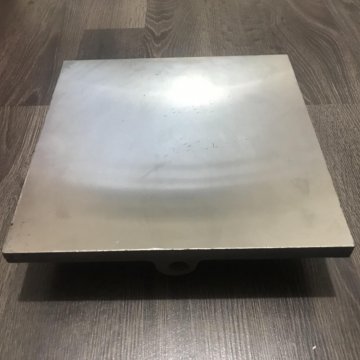

Плита притирочная чугунная 400х400 мм , Самара (id85582)

Притирочные плиты используются для притирки плоскостности деталей, дающей очень точные результаты.

Исполнение со специальным рисунком.

Притирочные плиты изготавливаются с нормированной плоскостностью и чистотой поверхности, на которую наносят абразивный состав

для притирания, осуществляемого плавными разнонаправленными движениями.

Размер притирочных плит: 400х400, 250х250, 400х630 мм.

03.02.2023 г.

Сохранить в блокнот Сообщить о нарушении

ОАО

Самара

Регион: Самара

Адрес: г. Самара, ул. Жуковского, 31

Самара, ул. Жуковского, 31

Телефон: +79038757080

Отправить запрос автору

Объявления в регионе Самара

Еще предложения

Смотрите также:

Плита притирочная 400х400 мм

Санкт-ПетербургПлита поверочная 400х400 (чугун)

ПовсеместноПлита притирочная 250х250

Санкт-ПетербургШабровка плиты поверочной 400х400

ЧелябинскОкно для бани 400х400 мм

Йошкар-ОлаПлита поверочная 300х300 мм чугунная б/у

Санкт-ПетербургПлита чугунная

СмоленскПлиты монтажные чугунные, стендовые плиты

ПовсеместноПлиты монтажные чугунные

ПовсеместноПлита чугунная угловая

МоскваПазовые плиты чугунные монтажные

МоскваПлиты монтажные чугунные монтажные

МоскваПлита чугунная монтажная с пазами

ПермьЧугунная угловая плита

МоскваПлита чугунная стендовая

Москва

Смотирте также:

Ручные притирочные пластины / Ручные полировальные пластины и наборы

- Главная

- Расходные материалы

- Аксессуары

- Ручные притирочные пластины / Ручные полировальные пластины и комплекты

/

/

/

Lapmaster Wolters Ручные притирочные пластины идеально подходят для работы и исследований мелкосерийное производство, где требуется экстремальная плоскостность. Эти листы изготовлены из плотного литого сплава с низкой пористостью, что обеспечивает максимальное режущее действие, минимальный износ листа и стабильное качество поверхности.

Эти листы изготовлены из плотного литого сплава с низкой пористостью, что обеспечивает максимальное режущее действие, минимальный износ листа и стабильное качество поверхности.

Чугунные пластины для ручной притирки/полировки

Существуют пластины для ручной притирки из серого чугуна трех размеров: диаметром 6 дюймов (152,4 мм), 12 дюймов (304,8 мм) и 18 дюймов (457,2 мм). Все размеры доступны либо с поперечно-рифленой поверхностью, либо со сплошной поверхностью. Все пластины поставляются с банкой на 1 фунт притирочной пасты Lapmaster 1700 на основе оксида алюминия на масляной основе. По запросу может быть предоставлена паста из оксида алюминия с другим размером микрона.

Ручная притирка обычно выполняется, когда у пользователя недостаточно требований к притирке, чтобы оправдать покупку станка. Некоторые фирмы, использующие притирочные станки, также имеют ручные пластины для обработки абразивов нестандартных размеров. Ручная притирка очень трудоемка, поэтому лучше иметь минимальный запас.

Всегда следует указывать пластину для ручной притирки с поперечными канавками, если только не будут обрабатываться очень маленькие детали и канавки не будут мешать обработке. Еще одна причина использования пластины с твердой поверхностью – это ручная полировка с использованием алмазной пасты. Меньше микроцарапин будет получено от твердой пластины.

Надлежащая техника использования пластин для ручной притирки/полировки

1. Выберите притирочную пасту, содержащую абразив из соответствующего типа материала и микронного размера, который обеспечит желаемую шероховатость поверхности компонента. Lapmaster поставляет с каждой пластиной банку на 1 фунт притирочной пасты на основе оксида алюминия и нефти класса 1700 (размер частиц 14,5 микрон). Другие типы абразивов и размеры частиц доступны по запросу; цена варьируется в зависимости от размера абразива и микрона.

2. Если ранее использовалась, очистите верхнюю поверхность пластины для ручной притирки и измерьте ее плоскостность, чтобы убедиться, что она достаточно плоская для обеспечения требуемой плоскостности компонента (все новые пластины для ручной притирки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности.

Для измерения можно использовать поверочную линейку или измеритель плоскостности.

3. Используйте чистый предмет или кончик пальца, чтобы нанести небольшое количество абразивной пасты на поверхность притирочной пластины. Не наносите слишком много пасты. Пасту можно равномерно распределить по поверхности пластины компонентом или кончиками пальцев, желателен очень тонкий ровный слой.

4. Поместите компонент, требующий притирки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не нажимайте слишком сильно, чтобы деталь не деформировалась или абразивная паста полностью не стерлась с пластины. Попробуйте оценить давление от трех до пяти фунтов на квадратный дюйм контактной поверхности компонента. В зависимости от материала компонента слишком сильное давление может также вызвать истирание или смазывание притертой поверхности.

5. Сдвиньте компонент возвратно-поступательными движениями «восьмеркой» (8). Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной притирки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. Канавка или углубление будут изнашиваться на поверхности притирочной пластины, если компоненты притираются в одной конкретной области. Эта низкая площадь вызовет трудности в получении плоского компонента.

После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. Канавка или углубление будут изнашиваться на поверхности притирочной пластины, если компоненты притираются в одной конкретной области. Эта низкая площадь вызовет трудности в получении плоского компонента.

6. Продолжайте притирать деталь вручную до тех пор, пока ее притертая поверхность не станет матовой и не будет иметь следов от станка.

7. По завершении очистите компонент нефтяным растворителем или другим подходящим чистящим средством.

8. Притирочную пластину следует периодически чистить, чтобы удалить скопившуюся стружку. Если пластина имеет поперечные канавки, канавки необходимо очистить и не допускать попадания стружки. Эта практика технического обслуживания приведет к тому, что пластина будет обеспечивать лучшую производительность в областях с более высоким съемом материала, более стабильной шероховатостью поверхности и более коротким временем обработки.

9. Ручная притирочная пластина — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

10. Периодически ручная притирочная пластина изнашивается до такой степени, что невозможно добиться точной плоскостности. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности. Если необходимо восстановить поверхность пластины ручной притирки до ее первоначального состояния, она должна быть плоско притерта на притирочной машине или возвращена Lapmaster. Отдел контрактной притирки Lapmaster предоставит заказчику ценовое предложение на восстановление пластины. Цена варьируется и будет зависеть от состояния пластины при получении.

Lapmaster Пластина для притирки и полировки из свинцового сплава

Lapmaster предлагает два размера этого продукта: диаметром 6 дюймов (152,4 мм) и 12 дюймов (304,8 мм). Сплав свинца, олова и сурьмы толщиной ½ дюйма приклеивается к поверхности алюминиевой базовой пластины. Поскольку эта пластина используется для полировки, ее поверхность является твердой и плоской. В комплект входит контейнер весом один фунт с абразивным порошком карбида кремния класса Lapmaster 2600 (размер частиц 17,5 микрон) и стальной блок для ручной зарядки.

Поскольку эта пластина используется для полировки, ее поверхность является твердой и плоской. В комплект входит контейнер весом один фунт с абразивным порошком карбида кремния класса Lapmaster 2600 (размер частиц 17,5 микрон) и стальной блок для ручной зарядки.

Полировальные пластины этого типа используются специально для ручной полировки деталей из пластмассы и углеграфита. Для получения оптимальных результатов требуется определенный опыт и навыки.

Если необходимо восстановить поверхность пластины для ручной полировки до ее первоначального состояния, она должна быть плоско притерта на притирочной машине или возвращена Lapmaster. Отдел контрактной притирки Lapmaster предоставит заказчику ценовое предложение на восстановление пластины. Цена варьируется и будет зависеть от состояния пластины при получении.

Надлежащая техника использования пластин для ручной притирки/полировки из свинцового сплава

1. Если пластина для ручной полировки использовалась ранее, очистите верхнюю поверхность пластины для ручной полировки и измерьте ее плоскостность (все новые пластины для ручной полировки притираются на заводе-изготовителе). ). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить поверхность из мягкого свинцового сплава. Это делается для обеспечения того, чтобы плоскостность полировальной пластины была эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полирования. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить поверхность из мягкого свинцового сплава. Это делается для обеспечения того, чтобы плоскостность полировальной пластины была эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полирования. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Используя чистую посуду, распределите очень небольшое количество абразива Lapmaster 2600 карбида кремния по всей поверхности пластины.

Используя чистую посуду, распределите очень небольшое количество абразива Lapmaster 2600 карбида кремния по всей поверхности пластины.

3. Приложите плоскую поверхность зарядного блока к поверхности полировальной пластины, слегка надавите, двигая зарядный блок по всей поверхности полировальной пластины. Возвратно-поступательное движение в форме «8» лучше всего подходит для увеличения точности плоскостности полируемой поверхности. В процессе загрузки периодически перераспределяйте сыпучий абразивный порошок по мере необходимости, чтобы обеспечить равномерное заполнение слоя. Не нажимайте слишком сильно, чтобы повредить мягкую поверхность свинца. Цель состоит в том, чтобы внедрить слой абразивных частиц в поверхность свинца. Фактически это создаст фиксированную абразивную полирующую поверхность.

4. Счистите весь свободный абразив с пластины.

5. Смочите чистую тряпку или бумажное полотенце спиртом и протрите поверхность полировальной пластины, чтобы удалить остатки абразива. Если на поверхности пластины останется какой-либо свободный абразив, полировка будет затруднена и будут получены плохие результаты.

Если на поверхности пластины останется какой-либо свободный абразив, полировка будет затруднена и будут получены плохие результаты.

6. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от трех до пяти фунтов на квадратный дюйм контактной поверхности компонента.

7. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

8. Компонент должен полностью отполироваться примерно за пять-десять секунд. Если этого не произойдет, необходимо будет повторить шаги со 2 по 5. Как указано в шаге 1, если контур плоскостности пластины не соответствует контуру детали, полирование будет происходить только по внешнему или внутреннему диаметру детали. . В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

9.По завершении очистите компонент. Поскольку этот метод полировки представляет собой «сухую полировку», для компонента не требуется никаких жидких чистящих средств. Остатки порошка можно удалить струей сжатого воздуха и/или очень осторожно протереть мягкой тканью. Имейте в виду, что мягкие материалы, такие как угольный графит, чрезвычайно легко царапаются.

10.Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо протирать чистой спиртовой тряпкой. Затем можно повторить шаги со 2 по 5, чтобы перезарядить поверхность пластины абразивом.

11. Пластина для ручной полировки — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

12.Периодически пластина для ручной полировки будет изнашиваться до такой степени, что будет невозможно поддерживать прецизионную плоскостность. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности.

Керамическая полировальная пластина для ручной притирки Lapmaster

Lapmaster предлагает керамические пластины для ручной полировки из белого оксида алюминия толщиной 15/16 дюйма и тремя размерами диаметра: 6 дюймов, 9 дюймов и 12 дюймов. Эти пластины очень твердые и хрупкие. По этой причине каждая тарелка поставляется в защитном футляре с бархатной подкладкой. Эти пластины имеют твердые поверхности, чтобы предотвратить появление царапин во время полировки.

По этой причине каждая тарелка поставляется в защитном футляре с бархатной подкладкой. Эти пластины имеют твердые поверхности, чтобы предотвратить появление царапин во время полировки.

Керамическая полировальная пластина обычно используется для полировки керамических компонентов алмазным абразивом. Керамические детали можно успешно полировать с помощью чугунной пластины с алмазом, но везде, где требуется поддерживать чистоту поверхности или исключить загрязнение детали чугуном, необходимо использовать керамическую пластину

Правильная техника использования керамических пластин для ручной полировки/полировки

1. Если ранее использовалась пластина для ручной полировки, очистите верхнюю поверхность пластины для ручной полировки и измерьте ее плоскостность (все новые пластины для ручной полировки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить притертую поверхность. Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Нанесите на поверхность керамической пластины небольшое количество (куб 1/32 дюйма) алмазной пасты на масляной или эмульсионной основе. Точное количество наносимой алмазной пасты будет определяться размером и площадью поверхности полируемого компонента, а также размером полировальной пластины. Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать металлический валик с краской для принтеров, чтобы прокатывать алмазный слой, чтобы встроить алмазные частицы в керамическую полирующую поверхность.

Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать металлический валик с краской для принтеров, чтобы прокатывать алмазный слой, чтобы встроить алмазные частицы в керамическую полирующую поверхность.

3. Кончиком чистого пальца смочите поверхность полировальной пластины небольшим количеством алмазной смазки на масляной основе.

4. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от пяти до десяти фунтов на квадратный дюйм контактной поверхности компонента.

5. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

6. Поверхность полировальной пластины должна становиться более сухой и обеспечивать более высокое трение по мере выполнения полировки и испарения летучей части смазки. Это условие идеально подходит для создания качественной полировки. Периодически необходимо будет ограничивать трение, повторно увлажняя поверхность полировальной пластины алмазной смазкой.

7. Деталь должна полироваться равномерно по всей поверхности. Если этого не происходит, контур плоскостности полировальной пластины не соответствует контуру детали, полирующее действие будет происходить только по внешнему или внутреннему диаметру детали. В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

8.По завершении очистите компонент. Будьте осторожны, чтобы не повредить полированную поверхность. По мере того, как оператор накапливает опыт и знания, для достижения оптимальных результатов будут вноситься изменения и уточнения в описанный выше общий процесс.

9.Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо очищать от всех остатков. Затем можно повторить шаги 2 и 3, чтобы перезарядить поверхность пластины алмазным абразивом.

10. Пластина для ручной полировки — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

11. Периодически пластина для ручной полировки будет изнашиваться до такой степени, что будет невозможно поддерживать прецизионную плоскостность. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности.

Наборы ручной притирки Kemet Iron и ручной полировки Kemet XP

Lapmaster

Эти наборы предлагают более портативную альтернативу ручной обработке алмазов по сравнению с ранее перечисленными продуктами для ручной обработки. Практически любой материал можно обрабатывать алмазами на пластинах Kemet. Оба комплекта укомплектованы деревянным защитным кейсом для переноски, пластиной Kemet диаметром 348 мм (13,7 дюйма) с концентрическими канавками, десятью граммами алмазной пасты и 500-миллилитровым спреем для алмазной смазки.

Набор для ручной притирки Kemet Iron следует использовать для съема стружки из-за его более твердого состава и подачи алмазной пасты размером 25 микрон. Набор Kemet XP предназначен для точной полировки благодаря более мягкому составу и снабжению алмазной пастой размером 3 микрона.

Та же процедура, что и с ранее описанным набором для ручной полировки керамики, может быть использована с наборами для ручной обработки Kemet.

Надлежащая техника использования комплектов ручной притирки Kemet Iron Hand Lapping и Kemet XP Hand Polish

1. Если ранее использовалась, очистите верхнюю поверхность пластины для ручной полировки и измерьте ее плоскостность (все новые пластины для ручной полировки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить притертую поверхность. Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, находится в центре, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Нанесите на поверхность керамической пластины небольшое количество (куб 1/32 дюйма) алмазной пасты на масляной или эмульсионной основе. Точное количество наносимой алмазной пасты будет определяться размером и площадью поверхности полируемого компонента, а также размером полировальной пластины. Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать металлический валик с краской для принтеров, чтобы прокатывать алмазный слой, чтобы встроить алмазные частицы в керамическую полирующую поверхность.

3. Кончиком чистого пальца смочите поверхность полировальной пластины небольшим количеством алмазной смазки на масляной основе.

4. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от пяти до десяти фунтов на квадратный дюйм контактной поверхности компонента.

Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от пяти до десяти фунтов на квадратный дюйм контактной поверхности компонента.

5. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

6. Поверхность полировальной пластины должна становиться более сухой и обеспечивать более высокое трение по мере выполнения полировки и испарения летучей части смазки. Это условие идеально подходит для создания качественной полировки. Периодически необходимо будет ограничивать трение, повторно увлажняя поверхность полировальной пластины алмазной смазкой.

Поверхность полировальной пластины должна становиться более сухой и обеспечивать более высокое трение по мере выполнения полировки и испарения летучей части смазки. Это условие идеально подходит для создания качественной полировки. Периодически необходимо будет ограничивать трение, повторно увлажняя поверхность полировальной пластины алмазной смазкой.

7. Деталь должна полироваться равномерно по всей поверхности. Если этого не происходит, контур плоскостности полировальной пластины не соответствует контуру детали, полирующее действие будет происходить только по внешнему или внутреннему диаметру детали. В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

8.По завершении очистите компонент. Будьте осторожны, чтобы не повредить полированную поверхность. По мере того, как оператор накапливает опыт и знания, для достижения оптимальных результатов будут вноситься изменения и уточнения в описанный выше общий процесс.

9. Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо очищать от всех остатков. Затем можно повторить шаги 2 и 3, чтобы перезарядить поверхность пластины алмазным абразивом.

Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо очищать от всех остатков. Затем можно повторить шаги 2 и 3, чтобы перезарядить поверхность пластины алмазным абразивом.

10. Пластина для ручной полировки — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

11. Периодически пластина для ручной полировки будет изнашиваться до такой степени, что будет невозможно поддерживать прецизионную плоскостность. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности.

Притирочная пластина — Производитель притирочных пластин из чугуна и гранита в Индии

Притирочная пластина

Притирочные пластины используются для выполнения точной притирки и могут использоваться для различных материалов, таких как гранит или сталь. Равномерно расположенные зубцы на поверхности удерживают притирочную пасту на месте и обеспечивают равномерную резку.

Равномерно расположенные зубцы на поверхности удерживают притирочную пасту на месте и обеспечивают равномерную резку.

во всех точках. Притирочные пластины доступны как в квадратной, так и в круглой форме.

- Притирочные плиты из высококачественного мелкозернистого легированного чугуна высокой плотности, соответствующие классу FG 220 по IS: 210.

- Снятая напряжение и обработанная вручную поверхность.

- Обычно поставляется с зубцами 2 x 2 мм.

| Код продукта | Ø круглой формы в мм | Допуск в мкм |

|---|---|---|

| 110-21-500 | 150 | 2 |

| 110-21-501 | 200 | 3 |

| 110-21-502 | 300 | 3 |

| 110-21-503 | 450 | 5 |

| 110-21-504 | 600 | 5 |

*Другие размеры по запросу.