Электроды виды: Виды сварочных электродов. Какие марки применять в конкретном случае

Содержание

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

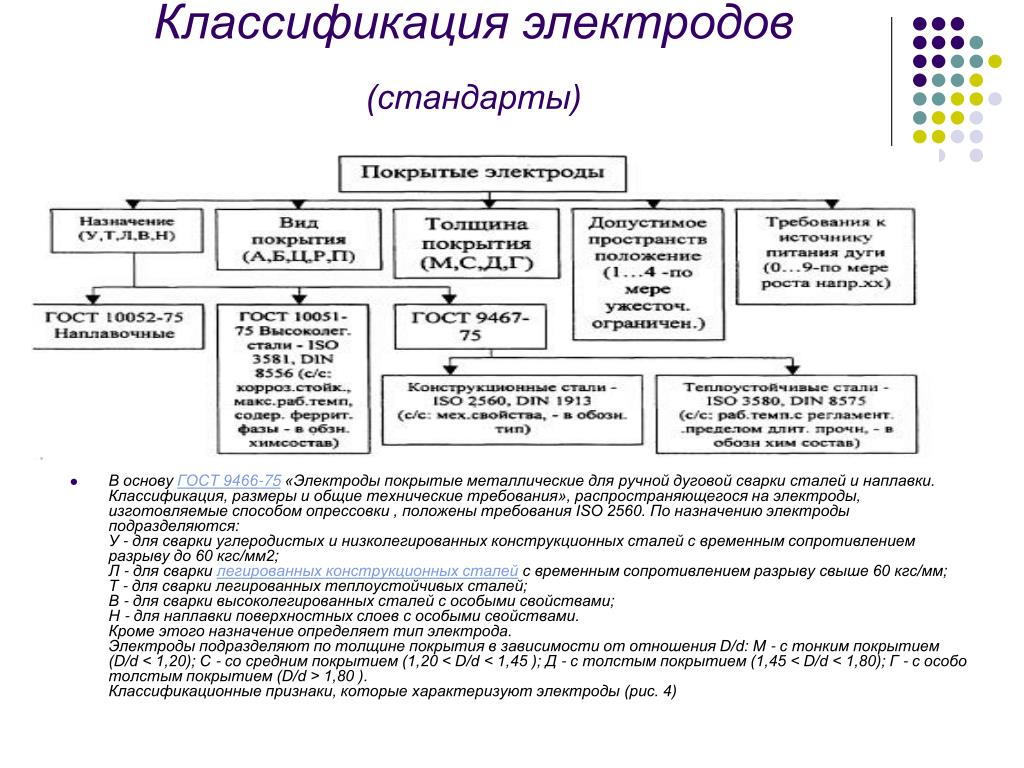

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

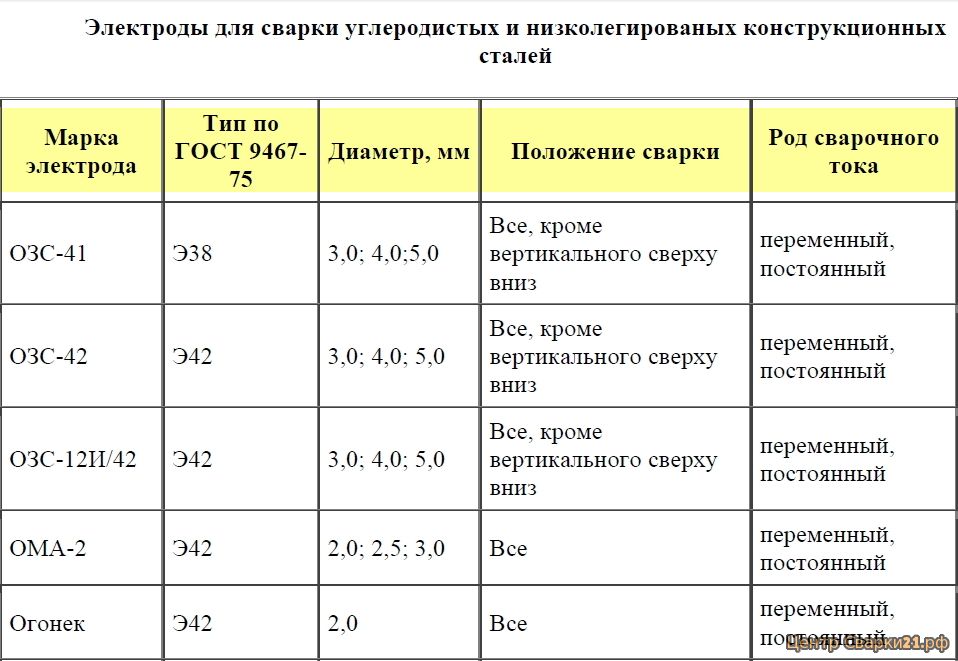

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н».

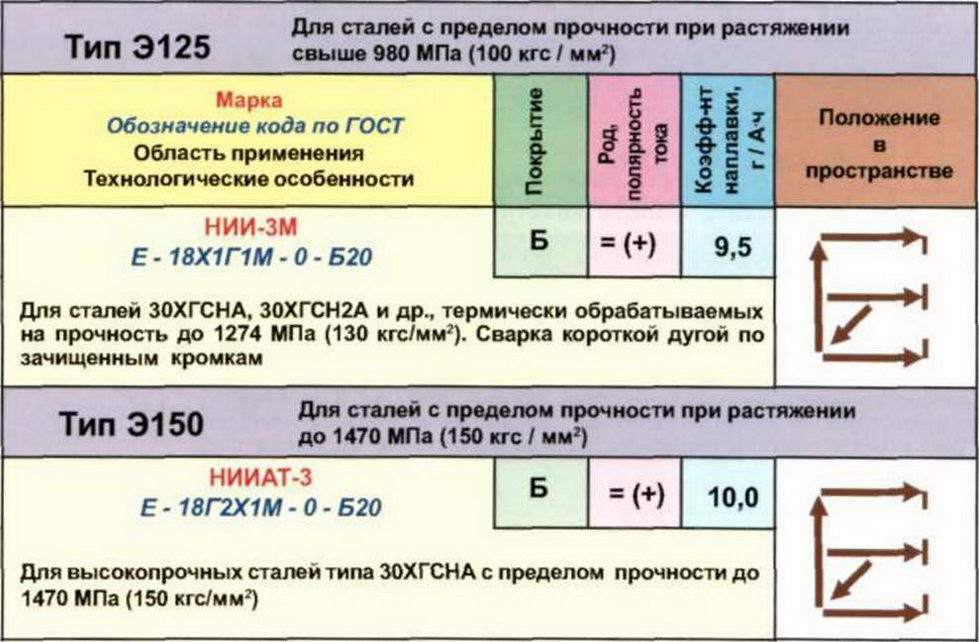

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

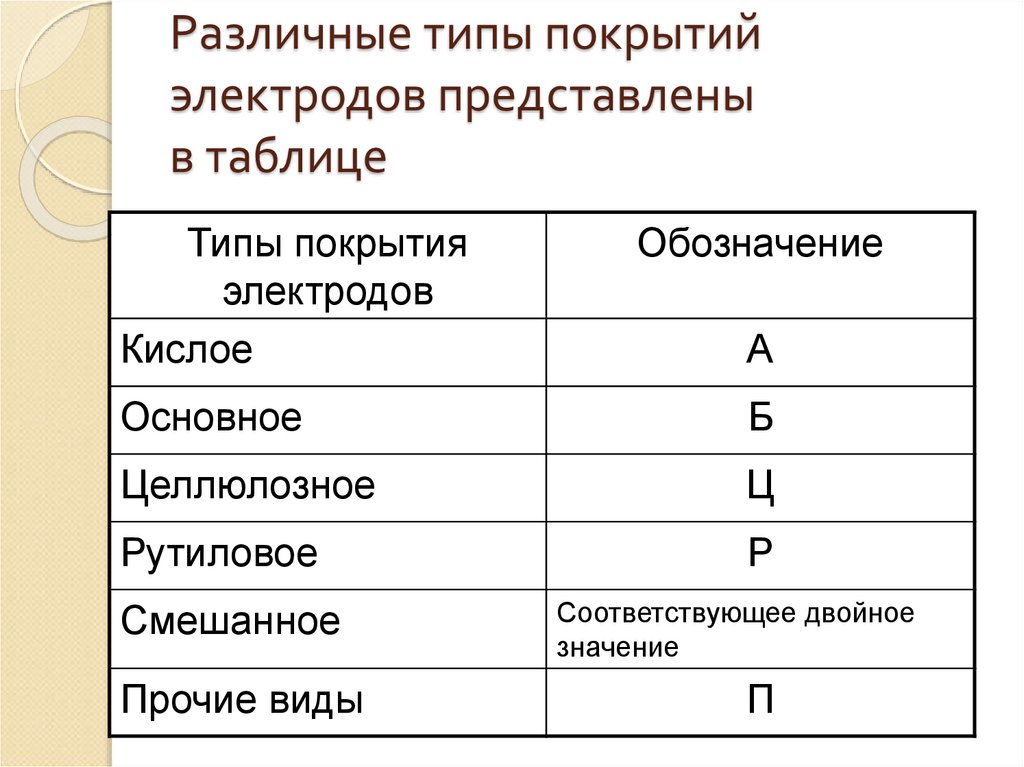

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

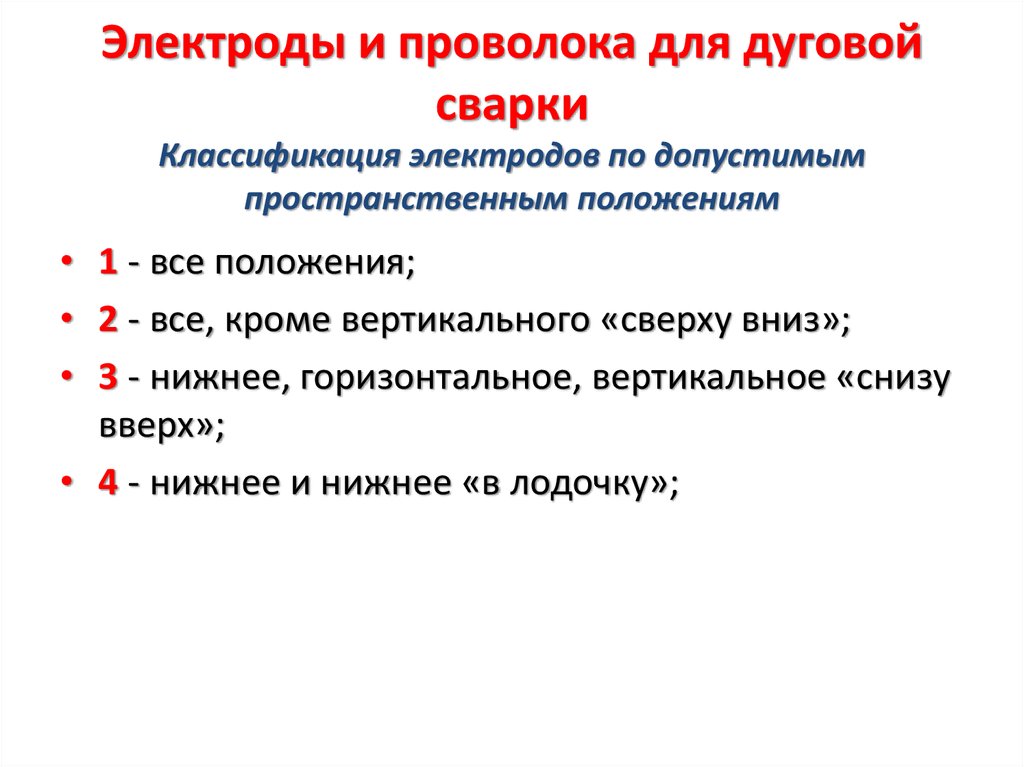

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

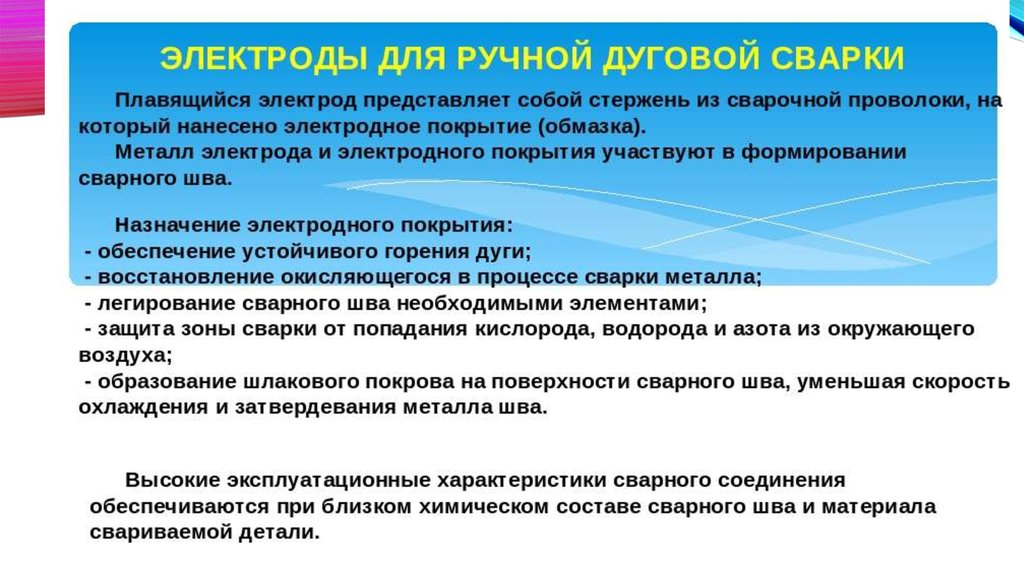

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

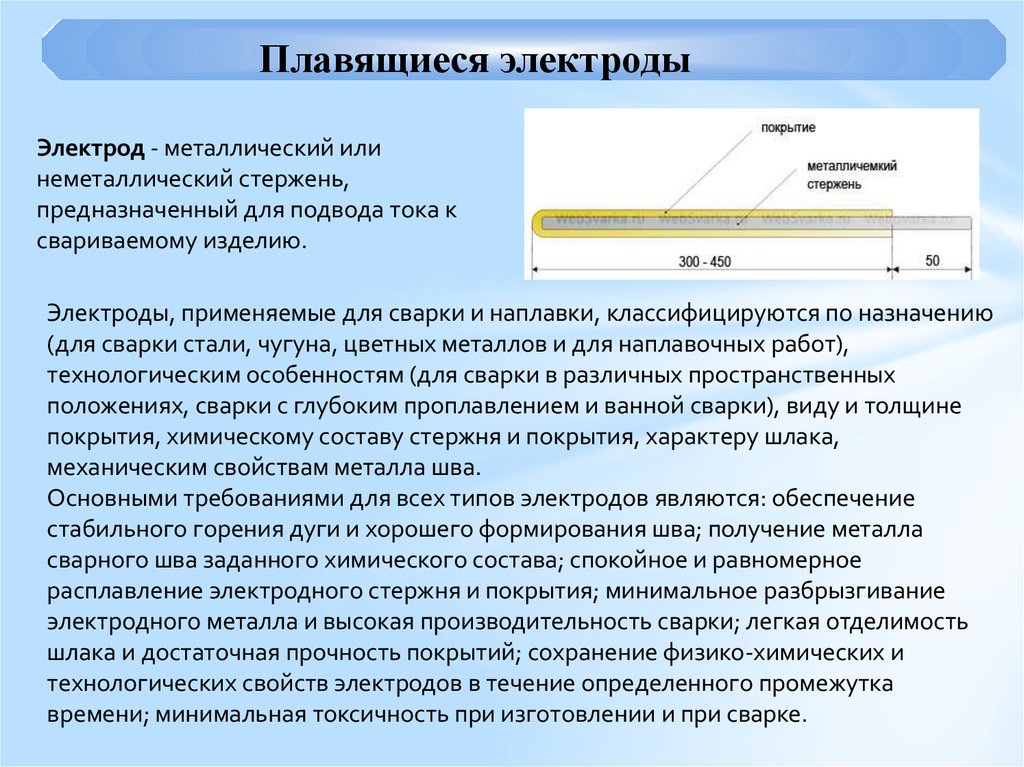

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

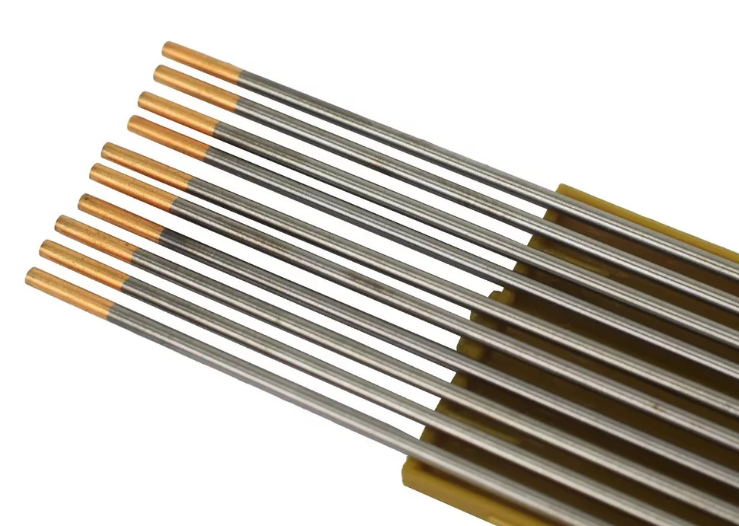

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Виды электродов таблица — краткое описание, применение

Электроды описание — виды электродов, применение, характеристики

Для удобства предлагаем для клиентов описание видов электродов. В таблице Вы найдете все электроды, которые производятся на заводе сварочных электродов ООО Ватра. У нас Вы можете купить электроды оптом и в розницу по самым низким ценам.

Купить электроды в розницу можно в фирменных магазинах «Эксперт — все для сварки и стройки», по РБ в филиалах (Барановичи, Брест, Витебск, Гомель, Гродно, Могилев, Полоцк, Солигорск и др. ) и у партнеров в РФ.

) и у партнеров в РФ.

Электроды сварочные собственного производства

| ||||

|

Марка электрода |

Тип Электрода по ГОСТ 9467-45 Гост 9466-75 |

Диаметр, мм |

Род сварочного тока |

Назначение |

|

Электроды для сварки углеродистых сталей рядовых и ответственных конструкций

| ||||

|

МР-3 |

Э46 |

2.5; 3.0; 4.0 |

Переменный и постоянный обратной полярности |

Рутиловое покрытие. Электроды предназначены для сварки черных металлов. Область применения- строительство и машиностроение.  Электроды позволяют выполнять сварку на низких токах, а для электродов малого диаметра-от источников питания, включенных в бытовую сеть. Обеспечивают легкое отделение шлака и хорошее повторное зажигание, равномерное горение дуги в процессе сварки. Электроды позволяют выполнять сварку на низких токах, а для электродов малого диаметра-от источников питания, включенных в бытовую сеть. Обеспечивают легкое отделение шлака и хорошее повторное зажигание, равномерное горение дуги в процессе сварки.

|

|

ОЗС-12 |

Э46 |

2.5; 3.0; 4.0 |

Переменный и постоянный прямой и обратной полярности | |

|

АНО-21 |

Э46 |

2.5; 3.0; 4.0 |

Постоянный ток любой полярности, переменный от трансформатора с напряжением холостого хода не менее 50В |

Для сварки конструкций из низкоуглеродистых сталей малых толщин марок Ст3, 10, 20 и др. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления.

|

|

АНО-36 |

Э46 |

2.5; 3.0; 4.0 |

Переменный и постоянный обратной полярности |

Рутил-целллюлозное покрытие. Предназначены для сварки рядовых и ответственных конструкций из углеродистых сталей, во всех пространственных положениях шва. Также используется для сварки потолочных и вертикальных швов. Для сварки черных металлов. |

|

Электроды для сварки углеродистых сталей особо ответственных конструкций

| ||||

|

УОНИ 13/55 |

Э50А |

2.5; 3.0; 4.0 |

Постоянный ток обратной полярности |

Для сварки ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности, ударной вязкости.  Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений.

|

|

УОНИ 13/45 |

Э42А |

2.5; 3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ТМУ-21У |

Э50А |

2.5; 3.0; 4.0 |

Постоянный ток обратной полярности | |

|

Электроды наплавочные

| ||||

|

Т-590 |

Э-120Х6С2ГР3 |

2.5; 3.0; 4.0 |

Постоянный ток обратной полярности |

Предназначены для наплавки деталей из стали |

|

ЭН-60 |

Э-70Х3СМТ |

2.  5; 3.0; 4.0 5; 3.0; 4.0

|

Постоянный ток обратной полярности | |

|

Электроды для сварки серого, высокопрочного и ковкого чугуна

| ||||

|

ЦЧ-4В |

ГОСТ 9466-75 |

3.0; 4.0; 5.0 |

Постоянный ток обратной полярности |

Предназначены для холодной сварки или заварки деталей из высокопрочного чугуна. |

|

МНЧ-2 |

ГОСТ 9466-75 |

3.0; 4.0; 5.0 |

Постоянный ток обратной полярности | |

|

Электроды для сварки изделий из коррозионностойких хромоникелевых сталей (электроды для нержавейки)

| ||||

|

ЦЛ-11 |

Э-08Х20Н9Г2Б |

3.  0; 4.0; 5.0 0; 4.0; 5.0

|

Постоянный ток обратной полярности |

Электроды используются для сварки коррозионно- стойких нержавеющих сталей. Сварка во всех пространственных положениях. |

|

ОЗЛ-8 |

Э-07Х20Н9 |

3.0; 4.0; 5.0 |

Постоянный ток обратной полярности | |

|

НЖ-13 |

Э-09Х19Н10Г2М2Б |

3.0; 4.0; 5.0 |

Постоянный ток обратной полярности | |

|

Электроды для сварки разнородных сталей (нержавейка+сталь)

| ||||

|

ОЗЛ-6 |

Э-10Х25Н13Г2 |

3.0; 4.0 |

Постоянный ток обратной полярности |

Данные электроды используются для сварки разнородных жаропростойких сталей.  Сварка во всех пространственных положениях. Сварка во всех пространственных положениях.

|

|

ОЗЛ-9А |

Э-28Х24Н16Г6 |

3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ОЗЛ-17У |

ГОСТ 9466-75 |

3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ОЗЛ-25Б |

Э-10Х20Н70Г2М2Б2В |

3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ЦТ-15 |

Э-08Х19Н10Г2Б |

3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ЭА-395/9 |

Э-11Х15Н25М6АГ2 |

3.0; 4.0 |

Постоянный ток обратной полярности | |

|

ЭА-400/10У |

Э-07Х19Н11МГ2Ф |

3.  0; 4.0 0; 4.0

|

Постоянный ток обратной полярности | |

Типы и виды покрытия сварочных электродов

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

А о том, как выбрать электроды для сварки читайте здесь.

Содержание

- Электроды с кислым покрытием (А)

- Плюсы электродов с кислым покрытием

- Минусы электродов с кислым покрытием

- Области применения

- Электроды с целлюлозным покрытием (Ц)

- Плюсы электродов с целлюлозным покрытием

- Минусы электродов с целлюлозным покрытием

- Области применения

- Электроды с рутиловым покрытием (Р)

- Плюсы электродов с рутиловым покрытием

- Минусы электродов с рутиловым покрытием

- Области применения

- Популярные марки электродов с рутиловым покрытием

- Электроды с основным покрытием (Б)

- Плюсы электродов с основным покрытием

- Минусы электродов с основным покрытием

- Области применения

- Популярные марки электродов с основным покрытием

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

-

Возможность проводить сварочные работы на постоянном и переменном токе -

При сварке ржавого или покрытого окалиной металла не образуют пор -

Устойчивость к влаге и механическим воздействиям -

Обеспечивает ровный сварной шов -

Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва. Не образует горячих и холодных трещин в металле

- Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Области применения

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- GOODEL-OK46 – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Области применения

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Популярные марки электродов с основным видом покрытия

- GOODEL-52U – основное, тип Э50А

- УОНИ-13/55 – основное, тип Э50А

- ЦУ-5 – основное, тип Э50А

- ТМУ-21У – основное, тип Э50А

Существующие виды электродов, назначение и тип их покрытия

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Содержание статьи

- Для чего нужны электроды?

- Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

- Классификация сварочных электродов

- Виды сварочных проволок

- Некоторые правила использования электродов

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни. Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну. В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса. Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы.

Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

основные разновидности и их особенности (110 фото)

Современные технологии позволяют получить более 100 разновидностей сварочных электродов. Каждый из них имеет различный размер и диаметр. Некоторые марки предназначены для работы с инвекторным сварочным аппаратом.

Большинство начинающих сварщиков часто задаются вопросом: «Какие электроды выбрать?». В процессе выбора, необходимо учитывать основные характеристики данных изделий.

В нашем материале представлены советы опытных профессионалов, которые знают все тонкости сварочного процесса.

Краткое содержимое статьи:

Что такое электрод?

Электрод представляет собой длинный кусок металлической проволоки со специальной обмазкой на конце. В результате большого напряжения постоянного тока, происходит плавление центральной части.

Вместе с ним начинает обгорать защитная обмазка. Она образует химическое облако, которое постепенно оседает на раскаленном металле. Вещества в составе электрода предотвращают прямой контакт горячего железа с кислородом, тем самым блокируя процессы окисления.

В составе обмазки присутствуют легко воспламеняемые компоненты и минералы. Они обладают высокой прочностью, что отражается на качестве шва.

Диаметр сварочных электродов подбирается исходя из толщины и разновидности металлических элементов. Для тонкого железа, принято подбирать модели толщиной 3-4 мм.

Они имеют небольшой размер и тонкую обмазку. В процессе сварки они также помогают предотвратить окисление и придаёт прочность железному шву.

Перед тем как приступить к рабочему процессу, необходимо тщательно осмотреть изделие. На его поверхности не должны присутствовать осколы и трещины. Эти дефекты негативно скажутся на качестве соединений.

Хранить такие металлические изделия, рекомендуется в сухом месте. Некоторые разновидности обмазки способны впитывать жидкость из воздуха. Это приводит к плохому поджигу электрической дуги.

Разновидности электродной обмазки

В специализированных отделах представлен огромный выбор инвекторных материалов.Современные виды сварочных электродов, имеют несколько разновидностей обмазки:

- основная;

- рутиловая;

- кислая;

- целлюлозная.

Основная и целлюлозная применяется для сварочных работ на постоянном токе. Довольно часто, их применяют для ответственных швов. Благодаря такой обмазке, металлическое изделие имеет прочные крепления, которые способны выдержать любые механические нагрузки.

Рутиловые и кислые электроды применяют для сварки на переменном токе. Кислая обмазка в своем составе имеет много химических соединений. В процессе сгорания, выделяются едкие ядовитые пары. Работать с такой разновидностью в закрытом помещении строго запрещено.

Кислая обмазка в своем составе имеет много химических соединений. В процессе сгорания, выделяются едкие ядовитые пары. Работать с такой разновидностью в закрытом помещении строго запрещено.

Как правильно выбрать электроды для инвекторной установки?

Выбрать лучшие сварочные электроды помогут советы опытных профессионалов:

Первым делом, необходимо обратить особое внимание на состав сердечника. Он должен быть таким же как и разновидность металлических деталей;

Для домашнего использования, оптимальным вариантом будут электроды с рутиловой оболочкой. Они быстро сгорают при этом не оставляя неровностей в местах соединений.

Популярные марки сварочных электродов имеют названия: МР – 3, УОНИ, АНО 21, ОК 63.34.;

Для нержавеющей стали подойдут ОК 63. 34. Они образуют тонкий плоский шов на поверхности металла. В процессе работы, необходимо производить вертикальные движения. Если наклонить электрод в любую сторону, то образуются плотные бугристые соединения металлических элементов.

Марка АНО 21, подходит для сварки углеродистой стали. Электрическая дуга в том случае быстро зажигается и образует плотное покрытие из расплавленного металла. Довольно часто, этот тип применят для соединения водопроводной и газовой сети.

Как подобрать диаметр?

Начинающие сварщики должны соблюдать диаметр и разновидность сварочного элемента. Помимо этого, важно соблюдать мощность электрического тока и правильное его подключение. Производители электродов на обратной стороне пачки указывают тип и область применения данного изделия.

Как уже было отмечено выше, толщина изделия подбирается в соответствии с выбранным металлом. Новичкам рекомендуется начинать сварочные работы с более тонкого железа. Оно более пластично. Изделия получаются достаточно аккуратными и изящными.

Для этого подбирают электроды диаметром в 4 мм. На фото сварочных электродов изображены современные марки, которые обеспечивают прочное и надежное соединения железных деталей между собой.

Фото сварочных электродов

Также рекомендуем посетить:

- Костюм сварщика

- Типы сварочных аппаратов

- Как залудить паяльник

- Сварочный стол

- Сварочный аппарат своими руками

- Сварочный полуавтомат

- Сварочные провода

- Плазмотрон

- Как паять

- Сварочный аппарат для дома

- Споттер

- Как запаять радиатор

- Сварочная проволока

- Сварочный трансформатор

- Сварочная горелка

- Сварка полипропиленовых труб

- Газовая сварка

- Сварочный аппарат

- Плазменный сварочный аппарат

- Сварочные работы

- Точечная сварка

- Дуговая сварка

- Как варить алюминий

- Сварочная маска

- Электрододержатель

- Какой сварочный аппарат выбрать

- Холодная сварка

- Сварочный инвертор

- Как сварить металл

- Сварочное оборудование

Руководство по покупке электродов для ручной сварки (SMAW)

Одним из наиболее распространенных способов ремонта с помощью сварки в полевых условиях является дуговая сварка в защитном металле (SMAW) или электродуговая сварка. Стержневые электроды самозащитны и сокращают количество необходимого оборудования — нет необходимости тащить газовый баллон, шланг и регулятор. Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Стержневые электроды самозащитны и сокращают количество необходимого оборудования — нет необходимости тащить газовый баллон, шланг и регулятор. Он также обеспечивает достаточную защиту сварного валика при наружных работах, когда ветер мешает защитным газам. Важно отметить, что сварка флюсовой проволокой (FCAW) также является отличным вариантом для ремонта в полевых условиях, но в этой статье мы сосредоточимся на сварке флюсом, которая более доступна для многих подрядчиков.

Каждое применение различается по механическим свойствам, таким как требуемая прочность, пластичность, износостойкость, ударная вязкость и прочность на растяжение. Точное соответствие материала обеспечивает качество сварки и долговечность, а также позволяет избежать преждевременного выхода из строя и нежелательных простоев.

Для электродуговой сварки обычно используются электроды 6010, 6011, 6013, 7018 и 7024 с наиболее распространенными диаметрами от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют минимальную прочность на растяжение «после сварки»: например, 6010 обеспечивает прочность на растяжение 60 000 фунтов на квадратный дюйм. Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

Первые две цифры стержневого электрода представляют минимальную прочность на растяжение «после сварки»: например, 6010 обеспечивает прочность на растяжение 60 000 фунтов на квадратный дюйм. Третья цифра обозначает допустимые положения сварки для каждого электрода (1 = все положения, 2 = только плоское или горизонтальное, 3 = плоское, горизонтальное, вертикальное вниз и над головой). Четвертая цифра обозначает тип покрытия и тип сварочного тока (переменный ток (AC)/постоянный ток (DC)), который можно использовать с электродом. Вот краткое описание каждого электрода, обычно используемого в этом приложении (любезно предоставлено Hobart Brothers):

6010: Всепозиционный электрод, подходящий только для источников питания постоянного тока. Он обеспечивает глубокое проникновение и способен проникать сквозь ржавчину, масло, краску и грязь. Этот электрод имеет чрезвычайно тугую дугу, что может затруднить работу неопытных сварщиков. Отлично подходит для проникновения в соединения с плотной посадкой. Всепозиционный электрод для использования с источниками переменного и постоянного тока. Он создает глубокую проникающую дугу, которая прорезает корродированные и загрязненные металлы, что идеально подходит для технического обслуживания и ремонта. Отлично подходит для проникновения в соединения с плотной посадкой.

Всепозиционный электрод для использования с источниками переменного и постоянного тока. Он создает глубокую проникающую дугу, которая прорезает корродированные и загрязненные металлы, что идеально подходит для технического обслуживания и ремонта. Отлично подходит для проникновения в соединения с плотной посадкой.

6011: Всепозиционный электрод с мягкой дугой и минимальным разбрызгиванием, средним проплавлением и легко удаляемым шлаком. Этот электрод, подходящий для источников питания переменного или постоянного тока, лучше подходит для новых и чистых материалов, более тонких материалов и широких корневых отверстий.

7018: Всепозиционный электрод с густым флюсом и высоким содержанием порошка железа, что делает его одним из самых простых в использовании электродов. Эти электроды обеспечивают ровную, тихую дугу с минимальным разбрызгиванием и средним проплавлением дуги. Обеспечивает прочные сварные швы с высокими ударными характеристиками (даже в холодную погоду) и может использоваться для сварки основных металлов из углеродистой, высокоуглеродистой, низколегированной и высокопрочной стали. Подходит для источников переменного и постоянного тока.

Подходит для источников переменного и постоянного тока.

7024: Для плоской или горизонтальной сварки с источником питания переменного или постоянного тока этот электрод содержит большое количество железного порошка, что способствует увеличению скорости наплавки. Хорошо работает на стальном листе толщиной не менее ¼ дюйма. толстый и может использоваться на металлах размером более ½ дюйма.

Bobcat™ 250CST™ 280 компании Miller обеспечит достаточную мощность. Многопроцессорные сварочные аппараты, такие как серия Miller XMT®, также предоставляют подрядчикам дополнительные преимущества возможностей MIG, TIG, импульсной сварки MIG, сварки порошковой проволокой и строжки угольной дугой в одном устройстве, хотя сварочные генераторы с приводом от двигателя также предлагают эти процессы, за исключением импульсной сварки. Подрядчики ожидают от сварочных генераторов с приводом от двигателя двойных возможностей сварки и выработки электроэнергии. Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и могут работать с шлифовальными машинами, дрелями, отрезными пилами, осветительными приборами и воздушными компрессорами. Производители также начинают добавлять в приводы двигателей зарядные устройства/пускатели от внешнего источника, чтобы предоставить полевым механикам еще один инструмент для борьбы с простаивающим оборудованием.

Производители также начинают добавлять в приводы двигателей зарядные устройства/пускатели от внешнего источника, чтобы предоставить полевым механикам еще один инструмент для борьбы с простаивающим оборудованием.

Для выполнения тяжелых ремонтных работ и экономии места на ремонтных грузовиках руководителям автопарков следует рассмотреть возможность использования комбинированного сварочного аппарата/генератора/воздушного компрессора. Эти машины не только оснащены сварочными аппаратами и генераторами, но также включают в себя автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков. Например, Trailblazer 302 Air Pak предлагает 26 кубических футов в минуту воздуха (до 160 фунтов на квадратный дюйм) при 100-процентном рабочем цикле.

Еще одним фактором, который необходимо учитывать при выборе двигателя, является топливо. Большинство сварочных генераторов доступны с бензиновыми или дизельными двигателями. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньшие размеры. Новые сварочные генераторы с электронным впрыском топлива и газовыми двигателями сокращают потребление топлива на целых 27 процентов и выбросы вредных веществ до 33 процентов по сравнению с карбюраторными моделями, предлагая подрядчикам еще один способ стать экологичнее. Дизельные двигатели обычно потребляют на 20–35% меньше топлива, чем карбюраторные газовые двигатели, имеют более длительный срок службы и требуются на определенных объектах.

Новые сварочные генераторы с электронным впрыском топлива и газовыми двигателями сокращают потребление топлива на целых 27 процентов и выбросы вредных веществ до 33 процентов по сравнению с карбюраторными моделями, предлагая подрядчикам еще один способ стать экологичнее. Дизельные двигатели обычно потребляют на 20–35% меньше топлива, чем карбюраторные газовые двигатели, имеют более длительный срок службы и требуются на определенных объектах.

Статья любезно предоставлена Miller Electric и Hobart Brothers.

Различные типы сварочных электродов и их применение >> Электроды с правым стержнем

Являетесь ли вы энтузиастом-любителем, который сваривает всего пару раз в год, или профессиональным сварщиком, который сваривает каждый день, одно можно сказать наверняка. : сварка требует большого мастерства. Поэтому важно иметь некоторые знания о различных типах сварочных электродов и их использовании.

Эти шесть различных типов сварочных прутков наиболее часто используются и весьма популярны в сварочной промышленности. 6010 электроды, используемые для обеспечения глубокого проплавления, 6011 можно использовать как на переменном, так и на постоянном токе, 6012 представляет собой сварочный стержень общего назначения, 6013 создает мягкую дугу с небольшим разбрызгиванием, 7018 в основном используется для сварки низко- и среднеуглеродистой стали, а Характерной чертой сварочной проволоки 7024 является высокое содержание железного порошка.

6010 электроды, используемые для обеспечения глубокого проплавления, 6011 можно использовать как на переменном, так и на постоянном токе, 6012 представляет собой сварочный стержень общего назначения, 6013 создает мягкую дугу с небольшим разбрызгиванием, 7018 в основном используется для сварки низко- и среднеуглеродистой стали, а Характерной чертой сварочной проволоки 7024 является высокое содержание железного порошка.

Также известные как сварочные электроды, это металлические стержни, которые расплавляются для создания связи между двумя или более частями. Крайне важно, чтобы вы были знакомы со сварочными электродами, так как неправильный выбор может ослабить сварной шов.

В следующем посте мы рассмотрели различные типы сварочных электродов и объяснили, для каких задач они предназначены.

| Mild steel types of welding rods | Application |

|---|---|

| 6010 | pipe welding and shipyards (deliver deep penetration) |

| 6011 | alternating or direct current |

| 6012 | универсальный |

| 6013 | moderate penetration welding |

| 7018 | low to moderate carbon steel welding |

| 7024 | high-speed flat or horizontal welds |

Table of Contents

How Many Types of Сварочные электроды?

Сварщики должны использовать различные материалы для выполнения прочных сварных швов, но знакомы ли вы с различными типами сварочных электродов?

Выбор электродов зависит от вида основного металла, толщины металла и тока, который вы используете для сварки.

Сколько типов сварочных электродов? Электроды делятся на расходуемые и нерасходуемые. При дуговой сварке и сварке MIG используются плавящиеся электроды, а при сварке TIG используются неплавящиеся электроды.

В отличие от неплавящихся электродов плавящиеся электроды вплавляются в основные металлы.

Сварщики используют электроды для создания электрической дуги, которая создает сварочную ванну и сплавляет два основных металла. Электрод представляет собой тонкую металлическую проволоку различного диаметра, длины и покрытия.

При сварке MIG электрод представляет собой катушку с проволокой, которую аппарат MIG подает в сварочную горелку, но электроды, используемые при сварке SMAW и TIG, напоминают длинные прутки.

Без использования машинной подачи сварщик держит электрод TIG или SMAW в процессе сварки.

Некоторые электроды подходят для нескольких металлов и токов, но очень важно изучить, какие типы электродов предназначены для конкретных металлов и ситуаций.

Проверьте сварочные электроды на Amazon сейчас

Какие существуют типы сварочных электродов?

Если вы в основном не занимаетесь сваркой TIG, вы, скорее всего, будете использовать плавящийся электрод.

Однако исключением является использование дуговой сварки с угольными электродами. Углеродные электроды являются неплавящимися и изготовлены из угольного графита.

Нерасходуемые электроды

Нерасходуемые электроды включают угольные электроды и вольфрамовые электроды. Вольфрамовые стержни для сварки TIG более распространены в промышленности и жилых помещениях, чем углеродные стержни.

Неплавящиеся электроды

Угольные электроды

Дуговая сварка углеродом (CAW) — более старый и менее распространенный вид сварки. Хотя он все еще используется сегодня, CAW — это процесс, который вы вряд ли увидите в сварочном цехе или домашней мастерской.

Фактически, Американское общество сварщиков (AWS) больше не включает спецификации для CAW.

Вооруженные силы США продолжают использовать CAW для нагрева и резки металла. В отличие от стандартной установки дуговой сварки, CAW использует два неплавящихся угольных электрода.

Угольные электроды производят большую дугу, которую гораздо сложнее контролировать, чем дуги других процессов.

Гигантская дуга подходит для нагрева металлов и вырезания отверстий или каналов в металлах, но не предназначена для детальной сварки тонких металлов.

Если вы хотите посмотреть захватывающую демонстрацию дуговых угольных горелок >> Посмотрите видео ниже

Вольфрамовые электроды

Вольфрамовые электроды являются наиболее популярными нерасходующимися материалами и используются с вольфрамовым инертным газом ( TIG) сварщик.

Вольфрамовые электроды изготавливаются из чистого вольфрама или комбинации вольфрама и тория или вольфрама и циркония.

Электроды из чистого вольфрама подходят для небольших работ с более тонкими металлами, где не требуется высокая сила тока.

Электроды из вольфрама/циркония хорошо работают с более тяжелыми металлами, но не так долговечны, как электроды из вольфрама/тория.

Вольфрамовые/ториевые электроды являются самой распространенной формой вольфрамовых электродов и позволяют получать самые прочные сварные швы с высокой силой тока.

The following chart represents the four types of tungsten electrodes and how to recognize them by their color:

| Electrode | Color Classification | ||||

|---|---|---|---|---|---|

| Pure Tungsten | Green | ||||

| 1% Thorium | Желтый | ||||

| Торий 2% | Красный | ||||

| Цирконий 0,3-0,5% | Коричневый |

| Electrode | Coating | Position | Current | Penetration | Tensile Strength |

| E-6010 | High Cellulose Sodium | Все позиции | DCEP | Deep | 60 000 PSI |

| E-6011 | Калий с высоким содержанием целлюлозы | Все позиции | DCEP AC | Deep | 60,000 PSI |

| E-6012 | High Titania Sodium | All Positions | DCEP AC | Medium | 60,000 PSI |

| E-6013 | High Titania Potassium | Все позиции | DCEP DCEN AC | Неглубокий | 60,000 PSI |

| E-7018 | Порошок железа 930 10 Позиция с низким содержанием водорода 930 100061 | DCEP AC | От мелкой до средней | 70 000 PSI |

В этой таблице описаны пять стандартных электродов, используемых для сварки низкоуглеродистой стали

Сварочные электроды 6013 и 6011 идеальны для начинающих. 6011 практически не оставил шлака. ОЧЕНЬ легко ударить, но требовался правильный баланс соединения частей и прожигания.

6011 практически не оставил шлака. ОЧЕНЬ легко ударить, но требовался правильный баланс соединения частей и прожигания.

Если вас интересуют сварочные электроды 6011 или 6013, просто перейдите по ссылке на Amazon, где вы можете увидеть текущие цены.

Наш выбор

Hobart 770459 6011 Палка, 1/8-5 фунтов

22,99 $

Проверить наличие на Amazon

29.09.2022 11:01 GMT

Что означают цифры, напечатанные на электродах?

Цифровая система классификации электродов поначалу может показаться запутанной, но как только вы поймете, что означают цифры, покупка электронов станет легкой задачей.

Система, разработанная АРМ, указывает, какое давление может выдержать стержень, правильное положение для сварки, состав флюса и правильный ток для использования со стержнем . Наиболее распространенными при сварке стержнями являются 7018, 7014, 6013, 6011 и 6010.

Наиболее распространенными при сварке стержнями являются 7018, 7014, 6013, 6011 и 6010.

На примере стержня 7018 можно определить прочность стержня на разрыв по первым двум цифрам.

Цифры обозначают количество фунтов на квадратный дюйм (psi), которое может выдержать сварной шов.

Умножив 70 на 1000, вы увидите, что сварной шов выдерживает давление 70 000 фунтов на квадратный дюйм.

Третий номер электрода обозначает его оптимальное положение для сварки. Используются только 1,2 и 4.