Электрохимическое полирование: Электролиты электрохимической полировки различного назначения

Содержание

Электрохимическое полирование — Surfox

Электрохимическое полирование позволяет добиться зеркального блеска металлической детали, путем достижения низкой шероховатости (электрохимическое сглаживание) или зеркального блеска поверхности (глянцевание). Под действием постоянного электрического тока (DC) ионы на поверхности металла окисляются и растворяются, в результате получается зеркально-гладкая поверхность.

Установки SURFOX позволяют добиться желаемого уровня блеска околошовной зоны сварного шва. Инверторная технология в оборудовании SURFOX позволяет изменять значение тока с высокой точностью, обеспечивая максимальную эффективность и безопасность.

ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛИРОВАНИЕ: ПРИНЦИП РАБОТЫ

Электрохимическое полирование особенно рекомендуется при обработке небольших деталей и деталей неправильной формы или сложной геометрии. Полирование поверхностей методом анодной поляризации позволяет добиться качества, недостижимого при механическом полировании. Также электрохимическое полирование используется для подготовки металлических поверхностей к дальнейшей обработке (например, сварке).

Также электрохимическое полирование используется для подготовки металлических поверхностей к дальнейшей обработке (например, сварке).

Электрохимическое полирование, как и все процессы на основе анодной поляризации, требует глубокого знания структуры обрабатываемого металла. Если на поверхности металла будут дефекты и примеси, то после электрохимического полирования останутся пятна, углубления и отложения.

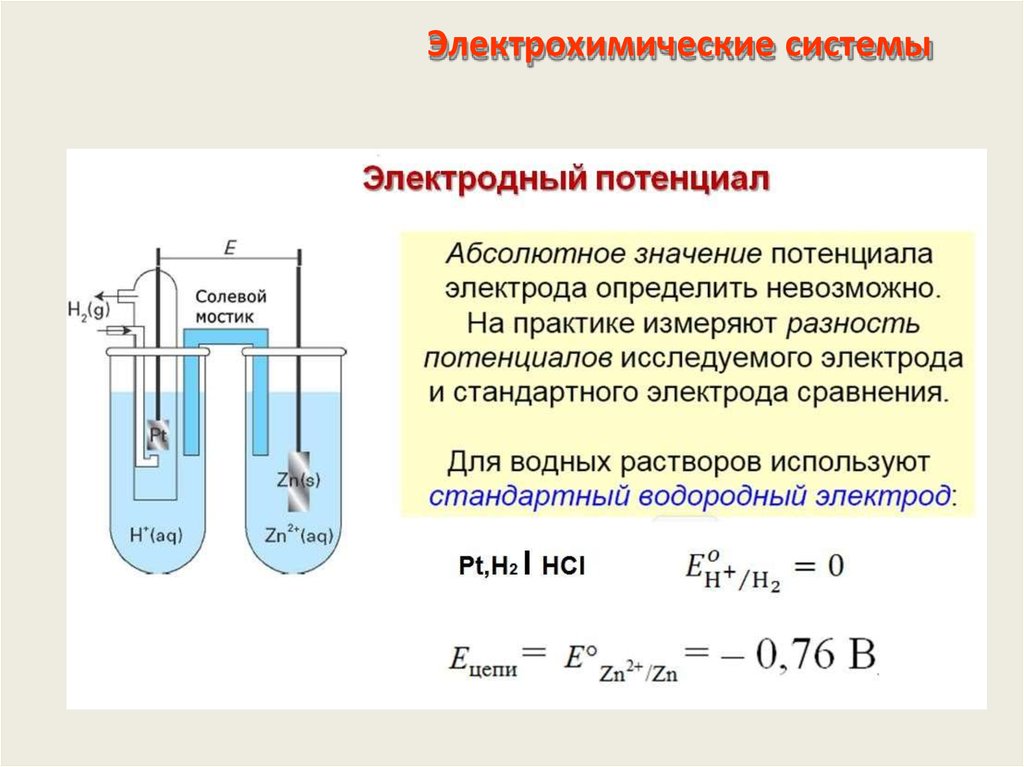

На рис. 1 показана ванна для электролитического полирования. Металлическая деталь, погружаемая в электролитический раствор, выполняет функцию анода, а катод обычно изготавливается из свинца или меди. При пропускании тока через раствор происходит избирательное анодное растворение частиц на поверхности металла, в результате получается исключительно гладкая поверхность. Рабочие параметры процесса электрохимического полирования:

-

Плотность тока

-

Напряжение

-

Тип электролитического раствора

-

Температура

-

Эффективность перемешивания раствора в ванне

-

Материал катода

-

Размер и форма электродов

-

Расстояние между анодом и катодом

-

Расположение детали

От этих параметров зависит качество и внешний вид обрабатываемой поверхности. Так, температуру необходимо поддерживать на постоянном уровне, а при перемешивании раствора необходимо избегать перегрева в отдельных точках.

Так, температуру необходимо поддерживать на постоянном уровне, а при перемешивании раствора необходимо избегать перегрева в отдельных точках.

Рис. 1. Электрохимическое полирование

Рис. 2. Диаграмма напряжения/тока во время электрохимического полирования

Чтобы добиться максимальной эффективности полирования, значения напряжения/тока должны находиться в диапазоне Vc-Vb (см. рис. 2). Если напряжение ниже, будет возникать анодная коррозия, а обработанная поверхность может стать матовой и коррозионноактивной. Если напряжение ниже Vc, повышенное газообразование может сказаться на растворимости металла, и качество обработки поверхности будет неоднородным. Кривая также изменяется в зависимости от сопротивления раствора.

Рис. 2 Диаграмма напряжения/тока во время электрохимического полирования

ИНВЕРТоР SURFOX

Максимальной эффективности обработки можно добиться, если соотношение плотности тока и напряжения находится в рекомендуемом диапазоне. Установки SURFOX оснащаются инверторами, с помощью которых можно, изменяя это отношение, управлять рабочими параметрами для повышения эффективности обработки нержавеющей стали.

При электрохимическом полировании, как правило, снимается слой металла толщиной 0,5–2 мкм в зависимости от состояния поверхности.

Электрохимическое полирование позволяет добиться привлекательного внешнего вида и эффективной пассивации поверхности металла. После полирования детали на поверхности металла образуется плотный слой оксидной пленки, эффективно защищающий нержавеющую сталь от коррозии.

Толщина оксидного слоя варьирует в зависимости от микроструктуры поверхности: при механическом полировании (1) его толщина меньше по сравнению с электрохимическим полированием (2), так как в первом случае загрязнение абразивными частицами и примесями происходит активнее. Чем больше загрязнение, тем менее однородной будет защитная оксидная пленка.

Перейти на страницу «Очистка сварного шва»

Химические и электрохимические методы обработки деталей.Химическое полирование металлов

Сборные модели кораблей

Инструменты, технологии и материалы

Химические и электрохимические методы обработки деталей. Химическое полирование металлов

Химическое полирование металлов

- Общие сведения

- Нанесение металлических покрытий на неметаллические материалы

- Изготовление матриц и литейных форм из меди

- Обезжиривание внешней поверхности деталей

- Электрохимическое полирование поверхностей металлических деталей

- Электрохимическое окрашивание металлических деталей

- Декоративная отделка деталей из алюминия и его сплавов

- Химическое фрезерование металлов

- Химическое полирование металлов

- Нанесение надписей и рисунков на оргстекло методом травления

Полировать металлы можно простым погружением детали в ванну с химическим раствором без применения электричества. Раствор состоит из следующих веществ:

- фосфорная кислота концентрированная — 350 мл;

- азотная кислота концентрированная — 50 мл;

- серная кислота концентрированная — 100 мл;

- сернокислая или азотнокислая медь — 0,5 г.

Рабочая температура ванны — 100-110°. Время полирования — 0,5-4 мин. При полировании выделяются удушливые пары, поэтому ванна должна находиться в вытяжном шкафу или на открытом воздухе!

Все данные по режиму полирования приведены для алюминия. Для других металлов время полирования и температура должны быть другими. Латунь и детали из нее на воздухе быстро тускнеют. Поэтому после полировки их покрывают лаком. Но можно получить на латуни стойкое блестящее покрытие. Для этого ее погружают для обезжиривания в 10-15 %-ный раствор какой-либо щелочи и промывают. Затем деталь опускается в раствор бисульфита натрия, промывается в воде и опускается в раствор уксуснокислой меди, подогретый до 36-40°. В зависимости от времени, в течение которого деталь находится в растворе, латунь окрашивается от светло-золотистого цвета до цвета червонного золота. За цветом окраски надо следить, время от времени вынимая деталь из раствора. Потом деталь промывается водой и сушится. Концентрация раствора уксуснокислой меди — 1-5 %. Чтобы окрасить латунь и другие медные сплавы в черный цвет (вороненого металла), деталь погружают на 1-3 мин в следующий раствор:

Чтобы окрасить латунь и другие медные сплавы в черный цвет (вороненого металла), деталь погружают на 1-3 мин в следующий раствор:

- 25 %-ный нашатырный спирт — 500 мл;

- двууглекислая (или углекислая) медь — 60 г;

- опилки латунные — 0,5 г.

После смешивания компонентов раствор необходимо два-три раза энергично взболтать. После окрашивания деталь промывается теплой водой, сушится и покрывается бесцветным лаком.

По материалам книги ‘ Азбука судомоделизма’

<< Предыдущая статья | Следующая статья >>

Что такое электрополировка — Услуги электрополировки

Что такое электрополировка

Электрополировка — это электрохимический процесс, аналогичный гальванопокрытию, но противоположный ему. Процесс электрополировки сглаживает и оптимизирует микроскопическую поверхность металлических предметов, таких как нержавеющая сталь 304, 316 и 400-й серии. В результате поверхность металла становится микроскопически безликой, на ней не остается даже малейшего пятнышка рваной поверхности.

В результате поверхность металла становится микроскопически безликой, на ней не остается даже малейшего пятнышка рваной поверхности.

Посмотреть больше фотографий

При электрополировке нержавеющей стали металл удаляется ион за ионом с поверхности полируемого металлического предмета. Электрохимия и фундаментальные принципы электролиза (закон Фарадея) заменяют традиционные методы механической отделки, включая шлифовку, фрезерование, пескоструйную обработку и полировку в качестве окончательной отделки. В общих чертах, металлический объект, подлежащий электрополировке, погружается в электролит и подвергается воздействию постоянного электрического тока. Объект поддерживается анодным, а катодное соединение осуществляется с ближайшим металлическим проводником. При электрополировке поляризованная поверхностная пленка подвергается комбинированному воздействию газообразования (кислорода), которое происходит при электрохимическом удалении металла, насыщении поверхности растворенным металлом и перемешивании и температуре электролита.

Почему электрополировка?

Гладкость поверхности металла является одним из основных и наиболее преимущественных эффектов электрополировки. При этом поверхность металла покрывается пленкой различной толщины. Эта пленка наиболее толстая над микровпадинами и наиболее тонкая над микровыступами. Электрическое сопротивление минимально там, где пленка самая тонкая, что приводит к наибольшей скорости растворения металла. Электрополировка избирательно удаляет микроскопические возвышения или «пики» быстрее, чем скорость воздействия на соответствующие микроуглубления или «впадины». Шток удаляют в виде соли металла. Удаление металла при определенных обстоятельствах является управляемым и может поддерживаться на уровне от 0,0001 до 0,0025 дюйма.

Таким образом, с электрополированного объекта был удален металл. Процесс не перемещает его и не стирает. В результате поверхность металла становится микроскопически безликой, на ней не остается даже малейшего пятнышка рваной поверхности. Впоследствии выявляется основная металлическая поверхность — блестящая, чистая и микроскопически гладкая. Напротив, даже на очень тонкой механически обработанной поверхности будут оставаться пятна и другие узоры или эффекты, ориентированные в определенном направлении.

Впоследствии выявляется основная металлическая поверхность — блестящая, чистая и микроскопически гладкая. Напротив, даже на очень тонкой механически обработанной поверхности будут оставаться пятна и другие узоры или эффекты, ориентированные в определенном направлении.

Спецификации электрополировки, используемые в Delstar:

- Спецификации Delstar EFS.

- Стандарты ASME BPE для электрополировки биотехнологического оборудования

- SEMI F19, Спецификации электрополировки для полупроводниковых приложений

- ASTM B 912, Пассивирование нержавеющей стали с помощью электрополировки

Delstar предлагает лучшие и высококачественные услуги электрополировки в США. Поскольку рабочие места приходят со всей страны, наше качество и мастерство говорят сами за себя. Свяжитесь с нами сегодня, чтобы получить услуги по электрополировке, доступные для всех металлов, включая нержавеющую сталь, инструментальную сталь, алюминий, бронзу, медь и другие. Нужна услуга по отделке металла, кроме электрополировки? Delstar также предлагает лучшую в отрасли пассивацию нержавеющей стали, услуги по травлению металла и многое другое.

Нужна услуга по отделке металла, кроме электрополировки? Delstar также предлагает лучшую в отрасли пассивацию нержавеющей стали, услуги по травлению металла и многое другое.

Укажите свой источник

МДА

АПА

Чикаго

Электролитная полировка и травление для подготовки образцов EBSD

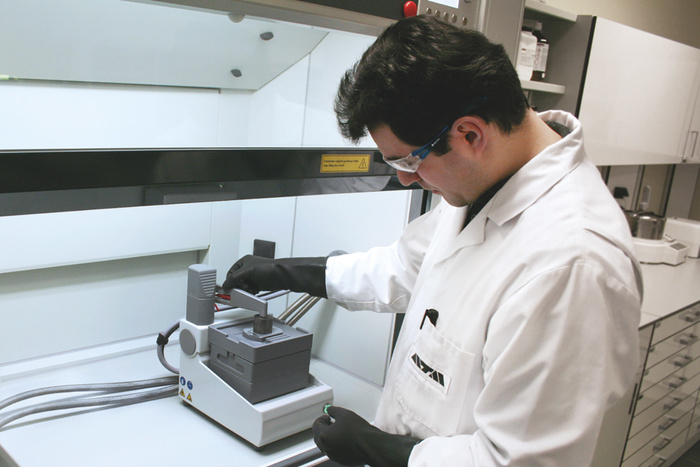

Непосредственно полированные поверхности можно исследовать с помощью дифракции обратного рассеяния электронов (EBSD), но во многих случаях, если образец является проводящим, качество рисунка можно улучшить с помощью электролитической полировки.

Электролитическая подготовка использует электролитическую реакционную ячейку, содержащую жидкий электролит с двумя электродами: анодом и катодом. Образец, подлежащий полировке/травлению, образует анод. Подается ток, который заставляет металл анода растворяться, блуждать и оседать на катоде в виде покрытия. Электроды подключаются к внешнему источнику питания, и к ним прикладывается напряжение, вызывающее реакцию внутри клетки.

Для EBSD металлических образцов обычно достаточно только электролитической полировки, электролитическое травление обычно не требуется.

Выше показана характеристическая кривая электролизера. Эта кривая зависит от используемого электролита и будет различаться для разных электролитов. Контроль напряжения и плотности тока на аноде, а также состав электролита, температура и перемешивание имеют решающее значение для достижения желаемых характеристик полировки/травления. Установить адекватный контроль этих параметров может быть сложно, кроме того, многие электролиты опасны или даже взрывоопасны. В последнем случае контроль температуры имеет решающее значение. Не пытайтесь проводить электролитическую полировку или травление, не имея необходимого опыта и не приняв меры безопасности.

Factors controlling etching/polishing characteristics include:

- Electrolyte composition

- Electrolyte temperature

- Electrolyte stirring

- Area to be polished/etched (current density)

- Voltage

| Advantages: | Disadvantages: |

| Возможны полировка и травление | Только токопроводящие образцы |

| Быстрый процесс подготовки | Not all alloys can be polished |

| Is reproducible when the process is automated | Preferential attack or pitting can occur |

| No mechanical deformation and smeared surfaces | No edge retention |

| Can produce excellent surfaces для EBSD | Ограниченная область полировки |

| Ограниченное удаление царапин/материала | |

| Опасные электролиты | |

| Необходим температурный контроль |

Травление

Непосредственно полированные поверхности можно контролировать с помощью EBSD, но во многих случаях качество рисунка улучшается травлением.