Флюсы для наплавки: Флюсы для наплавки

Содержание

Наплавка под флюсом

Сущность процесса наплавки под флюсом, оборудование и материалы.

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем зернистого сыпучего флюса. Под действием тепла дуги расплавляется основной металл детали, электродная проволока и часть флюса, непосредственно прилегающая к зоне наплавки. Электродная проволока подаётся вниз в зону наплавки со скоростью её плавления, плавится и переходит в пол в виде отдельных капель.

Расплавленный флюс образует плотную эластичную оболочку флюсо-газовый пузырь. Поверх этого пузыря находится слой жидкого шлака, (см. “Разрез горения дуги под флюсом”). Флюсово-газовый пузырь надёжно защищает расплавленный металл от вредного воздействия кислорода и азота в воздухе, а также предохраняет металл от разбрызгивания.

Во флюсово-газовом пузыре создаётся большое давление газов, которое оттесняет часть жидкого металла в сторону противоположную направлению наплавки. После остывания жидкого металла образуется наплавленный слой покрытый затвердевшей шлаковой коркой.

После остывания жидкого металла образуется наплавленный слой покрытый затвердевшей шлаковой коркой.

Шлаковая корка удаляется с поверхности наплавленного металла лёгкими ударами молотка или зубила в торец корки. При наплавке больших цилиндрических или конических изделий её удаляют специальным скребком.

Преимущество автоматической наплавки под слоем флюса по сравнению с ручной электродуговой наплавкой:

1. Автоматическая наплавка повышает производительность труда на сварочно-наплавочных работах в 6-7 раз.

2. В результате рационального использования тепла дуги уменьшается расход электроэнергии. При ручной сварке на 1 кг наплавленного металла расходуется 6-7 квт-ч электроэнергии, а при автоматической – 3,5 квт-ч.

3. Потери электродного материала в виде огарков на разбрызгивании и угар при ручной наплавке составляет 20-30%, а при автоматической наплавке под флюсом не более 2-4%.

4. При автоматической наплавке качество наплавленного слоя не зависит от квалификаций сварщика, в то время как при ручной наплавке качество слоя в значительной степени определяется квалификацией рабочего.

Высокая производительность труда при автоматической наплавке под слоем флюса объясняется тем, что допускается большие плотности тока (150-200) без опасности разогрева электрода, т. к ток подводится через контакт на небольшом расстоянии от конца электрода.

Автоматическая наплавка нашла широкое применение при восстановлении деталей тракторов и с.-х. машин (катки, оси, колёса). Восстановить детали менее 50 мм наплавкой под флюсом не рационально т. к. сыпучий флюс не будет удерживаться на поверхности детали. Кроме того, детали будут подвергаться чрезмерному нагреву, при котором увеличивается коробление и появляется опасность их прожога. Такие детали лучше восстанавливать вибродуговой наплавкой с применением порошковой проволоки.

На плакате (лаборатория ремонта машин) приведена схема установки для наплавки цилиндрических деталей. Для наплавки деталей под слоем флюса выпускаются наплавочные головки различных конструкций. Основные части наплавочной головки — механизм подачи проволоки с редуктором для изменения скорости её подачи, бункер для флюса с флюсопроводом и специальный мундштук для проволоки. Наплавочную головку укрепляют изолированно на суппорте токарного станка, снабжённого редуктором для изменения часты вращения детали под от 0,29 до 4 об/мин. Электродная проволока сматывается с кассеты, а флюс под действием собственного веса подаётся на бункера. Для питания дуги используется источник постоянного тока. Переменным током пользуются сравнительно редко. При колебаниях напряжения переменного тока в сети дуга менее устойчива, вследствие чего получается неровный наплавленный слой. ”Минус” источника тока соединяется с массой станка, “плюс” с электродной проволокой. Для автоматического управления процессом (подача проволоки, включения станка и источника тока) предназначен аппаратный ящик.

Наплавочную головку укрепляют изолированно на суппорте токарного станка, снабжённого редуктором для изменения часты вращения детали под от 0,29 до 4 об/мин. Электродная проволока сматывается с кассеты, а флюс под действием собственного веса подаётся на бункера. Для питания дуги используется источник постоянного тока. Переменным током пользуются сравнительно редко. При колебаниях напряжения переменного тока в сети дуга менее устойчива, вследствие чего получается неровный наплавленный слой. ”Минус” источника тока соединяется с массой станка, “плюс” с электродной проволокой. Для автоматического управления процессом (подача проволоки, включения станка и источника тока) предназначен аппаратный ящик.

Ток поступает к детали через медно – графитные щётки и кольцевую медную шину, закреплённую на патроне станка. Метал наплавляют при продольном перемещении суппорта с наплавочной головкой.

Станки

Для наплавки цилиндрических деталей используются токарные станки. Тип токарного станка определяется исходя из размеров восстанавливаемой детали, (высота центров станка, расстояние от патрона задней бабки). Для наплавки можно использовать изношенные останки, т. е. высокой точности от них не требуется. Число оборотов станка должно регулироваться в диапазоне 0,5 до 5 об/мин. Большинство токарных станков имеет минимальное число оборотов 10-20 об/мин. Поэтому для снижения числа оборотов установка оборудуется редуктором.

Для наплавки можно использовать изношенные останки, т. е. высокой точности от них не требуется. Число оборотов станка должно регулироваться в диапазоне 0,5 до 5 об/мин. Большинство токарных станков имеет минимальное число оборотов 10-20 об/мин. Поэтому для снижения числа оборотов установка оборудуется редуктором.

Наплавочные автоматы

Для наплавки деталей применяются наплавочные автоматы А-384Н, А-384 и др. Основные части наплавочной головки – механизм подачи проволоки с редуктором для изменения скорости её подачи, бункер для флюса с флюсопроводом и специальный мундштук для проволоки.

Автоматическая сварка и наплавка под слоем флюса

Категория:

Техническое обслуживание дорожных машин

Публикация:

Автоматическая сварка и наплавка под слоем флюса

Читать далее:

Режимы наплавки аппаратом А-409

Автоматическая сварка и наплавка под слоем флюса

В последние годы на заводах по ремонту дорожных машин и тракторов нашла широкое применение автоматическая сварка и наплавка деталей под слоем флюса. Это объясняется большой производительностью по сравнению с ручной дуговой сваркой (в 2—5 раз) и более высоким качеством наплавленного шва.

Это объясняется большой производительностью по сравнению с ручной дуговой сваркой (в 2—5 раз) и более высоким качеством наплавленного шва.

Применение автоматической наплавки создает возможность восстанавливать детали.индустриальным способом большими партиями.

При сварке и наплавке под слоем флюса дуга горит не на открытом воздухе, а в закрытой полости, защищенной от действия атмосферы эластичной коркой расплавленного шлака (рис. 137). В этом случае флюс выполняет роль электродного покрытия, надежно закрывая место сварки и предотвращая возможность разбрызгивания жидкого металла. Электродная проволока при сварке под флюсом применяется без обмазки. Этот способ сварки устраняет целый ряд недостатков электродуговой сварки, вследствие чего качество сварного шва получается значительно выше, так как металл более однороден по химическому составу, а плотность шва увеличивается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 137. Сварка под слоем флюса:

137. Сварка под слоем флюса:

а — схема процесса сварки; б — продольный разрез зоны сварки; 1 и 4 — трубки; 2 — бункер; 3—кассета с электродной проволокой; 5 — подающий механизм; 6 — шлаковая корка; 7 — деталь; 8 — электродная проволока; 9 — газовый пузырь; 10 — расплавленный металл; 11 — сыпучий флюс

Дуга горит между свариваемой деталью и электродной проволокой, диаметр которой принимается 2, 6 и 8 мм. По мере расплавления сварочной проволоки она постепенно подается из катушки (бухты) в зону сварки механизмом сварочного аппарата (головкой, трактором, полуавтоматом и т. д.). Флюс поступает в зону шва из бункера, при этом некоторое количество его плавится вместе с проволокой и кромками детали. По мере удаления дуги жидкий металл затвердевает, образуя сварочный шов, а расплавленный флюс образует легкоудаляемую шлаковую корку. Часть неиспользованного флюса отсасывается в бункер и может быть использована повторно.

При увеличении сварочного тока возрастают объем жидкой ванны и глубина провара основного металла, ширина же провара остается практически неизменной.

При увеличении сечения электрода при неизменном токе увеличивается ширина и уменьшается глубина провара. Уменьшение диаметра электрода при неизменном токе увеличивает глубину провара.

Опыт показывает, что при увеличении скорости сварки более 40 м/ч глубина и ширина провара заметно уменьшаются, а высота валика увеличивается.

Высокая производительность при сварке под флюсом достигается благодаря применению больших токов (высоких плотностей тока — 70—150 а/мм2) и использованию тонкой проволоки.

Значительные успехи в области разработки технологии механизированной сварки и наплавки под слоем флюса, конструкции сварочного оборудования и составов специальных флюсов достигнуты институтом электросварки им. Е. О. Патона АН УССР.

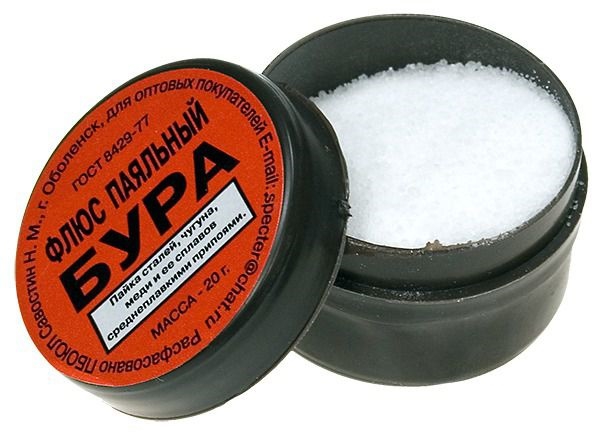

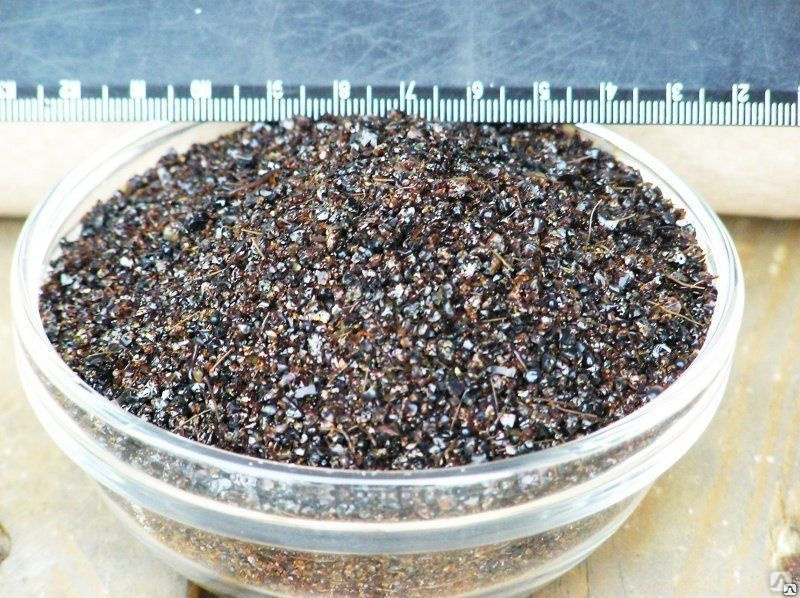

Флюсы, применяемые для автоматической и полуавтоматической сварки и наплавки, совместно с соответствующей электродной проволокой должны обеспечивать устойчивое горение дуги, требуемый химический состав и механические свойства металла шва, отсутствие пор и трещин в шве, а также легкое удаление шлаковой корки с поверхности шва.

По способу изготовления флюсы делятся на плавленые, получаемые путем сплавления компонентов шихты в печах, и неплавленые, или керамические. Наличие различных ферросплавов в составе керамического флюса при наплавке способствует получению легированного наплавленного металла, в то время как при использовании плавленых флюсов легирующие примеси вводятся только через легированную электродную проволоку.

Наиболее широко при ремонте деталей дорожных машин применяются плавленые флюсы АН-348Ш и АН-348А, используемые совместно с электродной проволокой марок Св-08А, Св-08ГА, Св-ЗОХГСА, Св-20ХГСА и Св-13ГДХ.

Химический состав флюса АН-348А, %: Si02 — 41,0—43,5; МпО — 34,5—37,5; CaF2 — 3,5—5,5; А1203 — до 3; MgO — 5,5—7,5; S —до 0,15; Р — до 0,75.

При применении мягкой проволоки практикуется добавка к флюсу АН-348 75%-ного ферромарганца в количестве 3,5—4,0% и графита 1 % по весу, что позволяет увеличить износостойкость и твердость наплавленного металла с НВ 200-240 до НВ 420. Однако твердость наплавленного металла получается по всей поверхности неоднородной.

Однако твердость наплавленного металла получается по всей поверхности неоднородной.

В последнее время испытан и применяется флюс марки ДН-ЮЛ8, состав которого следующий, %: Si02— 20—23; А1203 — 19—21; МпО — 29,5—33,5; СаО — 3—7; MgO — до 1,2; К20 и Na20 — 0,4—0,6; Fe —до 1,2; CaF2—18—24; S —до 0,15 и Р — до 0,2.

К флюсу АН-10 добавляется в количестве 6—8% по весу специальная порошкообразная лигатура из А1 (85%) и Fe (15%).

Твердость металла, наплавленного малоуглеродистой проволокой под флюсом АН-10Л8, составляет НВ 340—400 и получается равномерной. Указанный флюс используется при наплавке верхних и нижних катков, натяжных колес и звеньев гусениц, ножей бульдозеров и автогрейдеров, а также для других деталей, где требуется высокая поверхностная твердость.

Флюс ОСЦ-45 предназначен для автоматической сварки стали марок МСт.1, МСт.2, МСт.З и МСт.4, электродной проволокой марок Св-08; Св-08А, СВ-08Г и Св-08ГА.

Химический состав флюса ОСЦ-45, %: Si02 — 43—45; МпО — 38—45; CaF — 6—8; СаО — до 5; MgO — до 1; А1 — до 2,5; F203— до 1,5; S — до 0,15; Р — до 0,15.

При флюсе ОСЦ-45 качественные швы получаются на малоуглеродистых сталях; в швах, сваренных по умеренно коррозированному металлу, отсутствует пористость и механические свойства шва высокие. К недостаткам рассмотренного флюса относятся выделение сравнительно большого количества вредных фтористых газов и недостаточная устойчивость дуги при питании от источника переменного тока с напряжением холостого хода 65—70 в.

Оборудование для механизированной наплавки под слоем флюса должно обеспечить подачу электрода, регулирование и перемещение дуги вдоль свариваемого шва.

Регулирование дуги сводится к поддержанию постоянства длины дугового промежутка. Надежное возбуждение дуги получается при относительно высоких плотностях тока.

Гашение дуги для окончания сварки производится прекращением подачи электродной проволоки. Подвод сварочного тока к электроду производится мундштуком, расположенным на небольшом расстоянии от детали.

При автоматической сварке подача электрода и передвижение Дуги вдоль шва механизированы. При полуавтоматической сварке механизирована только подача электрода, а продвижение дуги вдоль шва производится сварщиком вручную.

При полуавтоматической сварке механизирована только подача электрода, а продвижение дуги вдоль шва производится сварщиком вручную.

На ремонтных предприятиях для восстановления деталей тракторов и дорожных машин (катков и натяжных колес гусениц, валов, осей и др.) применяется наплавочный аппарат типа А-409 конструкции института электросварки им. Е. О. Патона АН УССР, предназначенный для автоматической наплавки тонкой электродной проволокой под слоем флюса деталей, имеющих поверхности тел вращения диаметром от 40 до 700 мм.

Наплавка аппаратом А-409 производится на специальном или токарном станке, непригодном для эксплуатации по прямому назначению. Аппарат устанавливают и закрепляют на суппорте станка, а наплавляемую деталь — в патроне или центрах. Подкладками под переднюю и заднюю бабки повышают высоту центров станка до 300—350 мм.

Рис. 138. Установка для наплавки цилиндрических деталей аппаратом А-409:

1 — замедляющий редуктор; 2 — наплавляемая деталь; 3 — бункер; 4 — наплавочный аппарат А-409; 5 — поддон для шлаковой корки; 6 — токарный станок; 7 — аппаратный ящик; 8 — сварочный преобразователь ПС-300

Для получения малых окружных скоростей детали при наплав-, ке со скоростью 12—40 м/ч:число оборотов шпинделя станка необходимо снизить за счет дополнительного редуктора в пределах 0,5; 1,5; 2; 3 и 4 об/мин. Наплавка производится на постоянном токе от сварочных агрегатов типа СУГ-2Р, ПС-300 или ПС-500.

Наплавка производится на постоянном токе от сварочных агрегатов типа СУГ-2Р, ПС-300 или ПС-500.

Установка для наплавки аппаратом А-409 на токарном станке показана на рис. 138.

Аппарат А-409 (рис. 139) состоит из следующих основных узлов: сварочной головки, мундштука, вертикального суппорта 2У бункера и пульта управления, установленных на суппорте токарного стана.

Рис. 139. Наплавочный аппарат А-409

Кроме того, можно наплавлять детали из высокоуглеродистых сталей без риска получения в наплавленном металле горячих трещин.

Наплавка цилиндрических поверхностей деталей производится непрерывно по винтовой линии с заданным шагом, что обеспечивает высокую производительность работы. Вследствие равномерного нагрева деталь во время наплавки не деформируется.

Детали, ранее наплавлявшиеся электродами с меловой обмазкой, должны быть предварительно проточены до полного удаления металла прежней наплавки.

Рис. 140. Схема наплавки цилиндрических деталей:

1 — сварочный генератор; 2— подача флюса; 3 — электрод; 4 — электрическая дуга; 5 —шлаковая корка; 6 — наплавленный металл; 7 — деталь

Вовремя наплавки сварщик сбивает шлак, следит за показанием приборов и нормальным поступлением флюса в зону горения дуги.

Сварка и наплавка деталей под слоем флюса

Способ сварки под слоем флюса заключается в том, что в зону дуги подают флюс, создающий шлаковую защиту. Под воздействием тепла флюс плавится и дуга между основным металлом и электродной проволокой горит под слоем расплавленного флюса, изолируя расплавленный металл ванны от окружающего воздуха. Схема процесса наплавки под слоем флюса приведена на рисунке 9.

При перемещении детали относительно дуги ванна расплавленного металла остывает, после чего металл кристаллизуется и формируется шов. Флюс, закрывающий сварочную ванну, после затвердения металла остается жидким. Затем он затвердевает, образуя корку, которая легко удаляется. Сварку и наплавку под слоем флюса целесообразно применять для восстановления плоских и цилиндрических поверхностей крупногабаритных деталей. К таким деталям относятся: направляющие колеса, поддерживающие ролики, опорные катки гусеничных тракторов, коленчатые валы двигателей, шлицевые валы и другие подобные им детали.

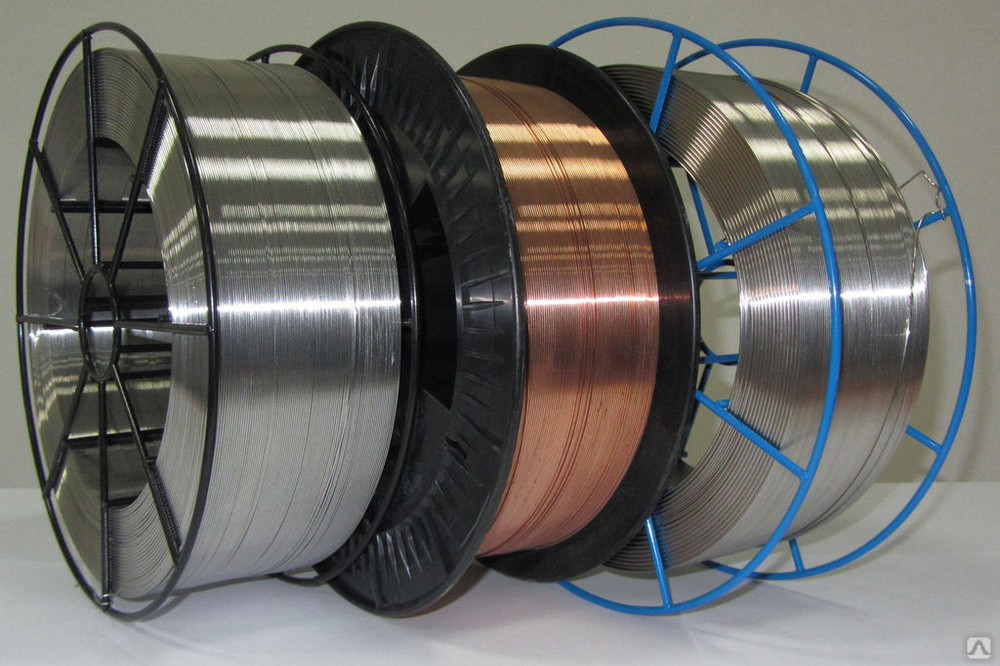

Материалы. Для автоматической сварки под слоем флюса применяют стальную сварочную проволоку типа Св без покрытия, изготавливаемую по ГОСТ 2246—70. В зависимости от химического состава проволока подразделяется на низкоуглеродистую, легированную и высоколегированную. Марку проволоки выбирают в соответствии с химическим составом свариваемой стали. Например,, для сварки малоуглеродистых сталей применяют низкоуглеродистые проволоки Св-08, Св-08А, Св-08ГА, Св-08ГС и др.

Для механизированной наплавки выпускается специальная наплавочная проволока типа Нп диаметром от 0,3 до 0,8 мм. Наплавочную проволоку, так же, как и сварочную, разделяют на три группы: из углеродистой стали (8 марок) Нп-30, Нп-40, Нп-80„ Нп-50Г и другие; из легированной стали (11 марок) Нп-ЮГз,. Нп-30Х5, Нп-ЗОХГСА, Нп-40Х32ВФ и другие; из высоколегированной стали (9 марок) Нп-2Х14, Нп-ЗХ13, Нп-4Х13, Нп-45Х4ВЗФ, Нп-45Х2В8Т и др.

Кроме проволоки сплошного сечения, для автоматической наплавки под слоем флюса применяют порошковые проволоки, позволяющие получать более высокое качество наплавленного слоя. Порошковые проволоки изготавливают как самозащитные, так и с дополнительной защитой зоны сварки флюсом. Для сварки и наплавки низкоуглеродистых сталей применяют самозащитные проволоки ПП-АН1, ПП-1ДСК, ПВС-1Л. Наплавка под слоем флюса легированных и высоколегированных сталей производится проволоками ПП-ЗХ2В8, ПП-10ХВ14, ПП-2Г13А и др. При наплавке самозащитными проволоками ПП-ЗХ13-0, ПП-ЗХ4ВЗФ-0 твердость наплавленной поверхности достигает HRC 52… 56.

Порошковые проволоки изготавливают как самозащитные, так и с дополнительной защитой зоны сварки флюсом. Для сварки и наплавки низкоуглеродистых сталей применяют самозащитные проволоки ПП-АН1, ПП-1ДСК, ПВС-1Л. Наплавка под слоем флюса легированных и высоколегированных сталей производится проволоками ПП-ЗХ2В8, ПП-10ХВ14, ПП-2Г13А и др. При наплавке самозащитными проволоками ПП-ЗХ13-0, ПП-ЗХ4ВЗФ-0 твердость наплавленной поверхности достигает HRC 52… 56.

Для наплавки больших поверхностей используют ленту толщиной 0,3… 1,0 мм, шириной 20… 100 мм из стали 50, 65, 65Г, 1X13, 2X13 и др. Для этих целей применяют также специально изготавливаемую порошковую ленту.

При механизированной электродуговой наплавке углеродистых и низколегированных сталей применяют плавленые флюсы ОСЦ-45, ОСЦ-45М, АН-348А, АН-348АМ; для легированных сталей—АН-22, АН-26, АН-10, АН-20, АН-60, АН-80, Нашли применение также керамические флюсы АНК-18, АНК-19, предназначенные для наплавки низкоуглеродистой проволокой Св-08, Св-08А. В состав этих флюсов вводят газозащитные, шлакообразующие, раскисляющие, легирующие, модифицирующие, связывающие элементы. С помощью керамических флюсов можно получать качественный наплавленный слой на открытом воздухе в сырую погоду. В то же время керамические флюсы имеют меньшую механическую прочность и большую гигроскопичность.

В состав этих флюсов вводят газозащитные, шлакообразующие, раскисляющие, легирующие, модифицирующие, связывающие элементы. С помощью керамических флюсов можно получать качественный наплавленный слой на открытом воздухе в сырую погоду. В то же время керамические флюсы имеют меньшую механическую прочность и большую гигроскопичность.

Флюсы-смеси приготавливают, как правило, из плавленых и керамических флюсов. В зависимости от получения необходимых свойств в наплавленном металле применяют смесь флюсов АН-348А и АНК-18 в различных соотношениях.

При восстановлении деталей наибольшее применение получили флюсы ОСЦ-45, АН-348А и АН-60.

Оборудование. Для сварочно-наплавочных работ под слоем флюса при восстановлении деталей применяют автомат А-580М. Его используют для наплавки цилиндрических деталей диаметром выше 50 мм проволокой диаметром от 1,6 до 4 мм. Скорость подачи проволоки 78 … 198 м/ч. При наплавке сила постоянного тока изменяется в пределах 200 … 700 А.

Для сварки и наплавочных работ под слоем флюса при восстановлении деталей могут применяться полуавтоматы ПШ-54, ПДШМ-500. Полуавтомат ПШ-54 предназначен для сварки и наплавки проволокой диаметром 1,6… 2 мм на постоянном или переменном токе до 600 А. Полуавтомат ПДШМ-500 предназначен для сварки проволокой диаметрами 1,5; 2,0; 2,5 мм на постоянном и переменном токе в пределах 180… 600 А. Автоматические и полуавтоматические сварочные головки обычно устанавливают на токарно-винторезных станках, переоборудованных применительно к определенному виду наплавки. На суппорте станка изолированно устанавливают сварочную головку и бункер для флюса.

Полуавтомат ПШ-54 предназначен для сварки и наплавки проволокой диаметром 1,6… 2 мм на постоянном или переменном токе до 600 А. Полуавтомат ПДШМ-500 предназначен для сварки проволокой диаметрами 1,5; 2,0; 2,5 мм на постоянном и переменном токе в пределах 180… 600 А. Автоматические и полуавтоматические сварочные головки обычно устанавливают на токарно-винторезных станках, переоборудованных применительно к определенному виду наплавки. На суппорте станка изолированно устанавливают сварочную головку и бункер для флюса.

Для достижения необходимой частоты вращения детали станок оборудуют специальным редуктором.

Источники тока при сварке и наплавке под слоем флюса —• выпрямители ВС-300, ВС-600, ВС-1000, ВС-1000-2, ИПП-300, ВДГ-1001, ВДУ-1001, ВДУ-1601 и др. Могут применяться также сварочные преобразователи типа ПС-300, ПСУ-300, ПСГ-500 ПСУ-500.

Институтом электросварки им. Е. О. Патона разработаны на« плавочные станки общего назначения четырех типов: У-651 У-652, У-653, У-654. Станки У-653 и У-654 предназначены для наплавки под слоем флюса порошковой проволокой цилиндрических, конических, шлицевых, наружных и внутренних поверхностей деталей диаметром 50 … 800 мм, длиной до 1300 мм.

Станки У-653 и У-654 предназначены для наплавки под слоем флюса порошковой проволокой цилиндрических, конических, шлицевых, наружных и внутренних поверхностей деталей диаметром 50 … 800 мм, длиной до 1300 мм.

Станок У-652 предназначен для наплавки, в том числе и под флюсом, коренных и шатунных шеек коленчатых валов диаметром до 100 мм, длиной до 1300 мм. При этом используют сплошную проволоку диаметром 1 … 2 мм или порошковую диаметром 2,0 … 2,5 мм.

Станок У-651 применяют для наплавки открытой дугой изношенных поверхностей и шлицев деталей диаметром 20… 150 мм и длиной до 1300 мм, используя сплошную, проволоку диаметром 1 … 2 мм или порошковую диаметром 2 … 3 мм.

Режимы сварки и наплавки. При ремонте и восстановлении деталей сварку и наплавку под слоем флюса производят чаще всего для плоских и цилиндрических поверхностей.

Режимы наплавки характеризуются силой тока, напряжением, скоростью наплавки, материалом электродной проволоки и ее диаметром, скоростью подачи проволоки.

Таблица 7. Основные параметры наплавки плоских поверхностей

| .Величина износа, мм | Диаметр электродной проволоки, мм | Сила тока, А | Скорость подачи проволоки, м/ч |

|---|---|---|---|

| 2…3 | 1,6…2 | 160…220 | 100…125 |

| 3…4 | 1,6…2 | 320…350 | 150…200 |

| 4.. .5 | 2…3 | 350…460 | 180.,.210 |

| 5…6 | 4…5 | 650…750 | 200…250 |

Напряжение на дуге меняется в пределах 30… 36 В, скорость наплавки составляет 20… 30 м/ч. Вылет электрода для проволоки диаметром 2… 3 мм обычно принимают 20… 30 мм и для проволоки диаметром 4 … 5 мм — 40 … 50 мм. При наплавке применяют в основном постоянный ток обратной полярности.

Таблица 8. Основные параметры наплавки цилиндрических поверхностей

| Диаметр детали, мм | Сила | тока, А | Диаметр электродной проволоки, мм | Скорость подачи проволоки, м/ч | ||

|---|---|---|---|---|---|---|

| 50, | …60 | 120, | …160 | 1,2. | ..2,5 | 75 |

| 65, | …75 | 150. | …220 | 1.2. | ..2,5 | 85 |

| 80 | …100 | 200. | …280 | 1,2. | ..2,5 | 105 |

| 150. | …200 | 250. | …350 | 1,2. | ..2,5 | 140 |

Наплавку плоских поверхностей производят через валик или отдельными участками с целью уменьшения коробления детали.

Скорость наплавки устанавливают в пределах 16… 32 м/ч. С увеличением диаметра наплавляемой детали скорость наплавки возрастает. Напряжение на дуге принимают равным 26… 32 В. Шаг наплавки должен быть 3 … 5 мм/об. При этом высота наплавленного слоя — 1,5 … 3,0 мм.

Вылет электрода принимают таким же, как и при наплавке плоских поверхностей, а диаметр проволоки выбирают в зависимости от диаметра детали или толщины стенки полой деталй.

При восстановлении деталей сельскохозяйственной техники обычно применяют проволоку диаметром 1,2… 3,0 мм. Смещение электрода относительно зенита в сторону, противоположную вращению детали, принимают 5… 15 мм. При этом расплавленный флюс и металл удерживаются на поверхности детали, не растекаясь.

Смещение электрода относительно зенита в сторону, противоположную вращению детали, принимают 5… 15 мм. При этом расплавленный флюс и металл удерживаются на поверхности детали, не растекаясь.

Наплавка цилиндрических поверхностей, как правило, производится по винтовой линии с перекрытием предыдущего валика последующим на 1/2 … 7з ширины.

Предварительный подогрев при наплавке углеродистых и низколегированных сталей до температуры 250… 300 °С повышает содержание углерода в наплавленном слое на 0,01… 0,02% и уменьшает содержание закалочных структур в околошовной зоне.

Проковка шва в процессе наплавки значительно улучшает структуру наплавленного слоя, повышая его твердость и износостойкость.

Наплавка деталей под слоем флюса

Сущность процесса состоит в следующем. В зону горения дуги подается флюс, благодаря чему расплавленный металл защищен от вредного воздействия азота и кислорода окружающего воздуха. Флюс, покрывающий расплавленный металл обеспечивает его легирование переходом легирующих компонентов из флюса в наплавленный слой. Кроме того флюс замедляет охлаждение расплавленного металла и, следовательно, способствует очищению ванны от неметаллических частиц и газов, что способствует получению наплавленного металла со значительно меньшим количеством шлаковых включений и пор. Флюсовая оболочка не позволяет разбрызгиваться наносимому металлу, а сам флюс оказывает давление на жидкий металл, что способствует хорошему формированию шва.

Кроме того флюс замедляет охлаждение расплавленного металла и, следовательно, способствует очищению ванны от неметаллических частиц и газов, что способствует получению наплавленного металла со значительно меньшим количеством шлаковых включений и пор. Флюсовая оболочка не позволяет разбрызгиваться наносимому металлу, а сам флюс оказывает давление на жидкий металл, что способствует хорошему формированию шва.

Этим способом восстанавливают шлицы полуосей, и карданных валов продольной наплавкой. Цилиндрические поверхности валов наплавляют по винтовой линии. Обычно наплавка под слоем флюса применяется для восстановления деталей диаметром более 50 мм, т. к. при небольших диаметрах трудно удерживать флюс я происходит стекание расславленного металла. Легирование расплавленного металла происходит за счет флюса и применения легированной проволоки.

Рисунок 64 Схема наплавки цилиндрических поверхностей деталей под флюсом

1 — ванночка жидкого металла; 2 — расплавленный шлак; 3 — электрод; 4 — наплавленный слой; 5 — деталь; 6 — шлаковая корка

Рисунок 65 — Схема наплавочного валика h — глубина проплавления металла,

В — ширина валика

Наплавка деталей производится такими марками электродной проволоки: Нп-ЗОХГСА, Нп-2Х14, Св-18 ХГСА, порошковыми ППХ 12, поволоками из стали 45, 60, 75. Марки проволоки выбираются в зависимости от требований, предъявляемых к наплавленному слою и возможности последующей термической обработки.

Марки проволоки выбираются в зависимости от требований, предъявляемых к наплавленному слою и возможности последующей термической обработки.

В качестве флюса при наплавке применяются высокомарганцовистые, содержащие до 30% МпО, (уменьшают склонность к образованию пор и трещин), плавленые флюсы различных марок АН-30, АН-60, АН-348А, АН-20, АН-28- низкокремнистые и керамические флюсы АНК-18, АНК-19, ЖНС-1, КС-Х14Р, КС-Р9Р. Керамические флюсы позволяют получать без последующей термообработки высокую твердость HRC 45-49.

На качество наплавленного слоя кроме материала электродной проволоки и флюса большое влияние оказывают режимы и техника наплавки. Выбор режима наплавки определяется размером детали, величиной износа и диаметром электродной проволоки. Наплавку проводят при постоянном токе обратной полярности напряжение 25 … 40 В.

Силу тока выбирают в зависимости от диаметра электрода по формуле:

где d -диаметр электрода в мм.

С увеличением силы тока глубина проплавления увеличивается, а с увеличением напряжения уменьшается и увеличивается наплавленного валика. Скорость наплавки определяется по формуле

где ан — коэффициент наплавки, г/А-ч; J — сила тока, A; G — масса 1 м наплавки, г.

Скорость подачи электродной проволоки (О1,6 … 2,6)

где d -диаметр электродной проволоки, мм; у — плотность наплавленного металла, г/см2.

Малые и большие скорости наплавки приводят к непровару и плохому качеству швов.

Частота вращения детали

где νн — скорость подачи электродной проволоки, м/мин; h — толщина наплавленного слоя, мм; S — шаг наплавки, мм/об; D — диаметр детали, мм; η — коэффициент перехода металла проволоки в основной металл (можно принять =1).

Шаг наплавки выбирается в зависимости от способа наплавки (в один, два прохода) скорости подачи проволоки, её диаметра, диаметра детали и колеблется в пределах от 3 до 12 мм/об. Шаг наплавки должен быть таким, чтобы каждый последующий валик перекрывал предыдущий на 1/3 его ширины. Для предварительных расчетов можно принимать шаг наплавки равным

Шаг наплавки должен быть таким, чтобы каждый последующий валик перекрывал предыдущий на 1/3 его ширины. Для предварительных расчетов можно принимать шаг наплавки равным

Sнaп = (2 ˗ 4)d, (200)

На формирование валиков при наплавке оказывает влияние вылет электродной проволоки — расстояние от конца мундштука до детали. Величина вылета

определяется по зависимости

hв = (10 12)dэ. (201) «

Увеличение вылета приводит к ухудшению условий формирования валиков

и перегреву электрода.

Для удержания флюса и расплавленного металла электродную проволоку смещают в сторону обратную направлению вращения детали. Эту величину находят опытным путем в зависимости от скорости наплавки, диаметра детали и формы мундштука. Эта величина для автомобильных деталей равна 5 … 8 мм.

В качестве аппаратов для наплавки применяют автоматы А — 580М, ПШ-54, ПАУ-1, АДФ-500. наплавочные станки У-465, ОКС-1031, АБС и др. источниками питания являются преобразователи ПСО-500, ПСУ-500, ПСГ-500 и др.

источниками питания являются преобразователи ПСО-500, ПСУ-500, ПСГ-500 и др.

Широкое распространение наплавка под слоем флюса нашла для восстановления коленчатых валов. Разработаны различные варианты наплавки:

‒ I вариант разработан саратовским политехническим институтом.

Наплавка осуществляется проволокой Нп-ЗОХГСА под флюсом АН-348 с последующей нормализацией и закалкой ТВЧ.

‒ Вариант II КАЗНИТИАТом. Проволока высокоуглеродистая ПК-2 под слоем флюса с последующим высокотемпературным отпуском и закалкой ТВЧ.

‒ Вариант III НИИАТ. Проволока пружинная II класса, флюс АН-348А с добавкой феррохрома -2,2%, графита -2,3%, жидкое стекло -2,3% без последующей термообработки.

Дата добавления: 2016-06-29; просмотров: 3325; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварочные флюсы классификация и особенности

Содержание

1. Для чего нужен флюс при сварке

2. Условия использования сварочных флюсов

3. Недостатки

Недостатки

4. Как работают флюсы

5. Сварочные флюсы — классификация

6. Химический состав флюсов для сварки

7. Виды флюсов для сварки по назначению

8. Назначение сварочного флюса — примеры

9. Флюсы для газовой сварки

10. Флюсы для автоматической сварки

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур.

Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46. - Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т.

д.) — например, такие марки, как МБ-2 или БМ-1;

д.) — например, такие марки, как МБ-2 или БМ-1; - чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Плавленный флюс для наплавки

Изобретение может быть использовано при нанесении высоколегированных плакирующих слоев путем автоматической электродуговой наплавки ленточным электродом под слоем флюса. Установлены следующие соотношения компонентов в составе флюса, мас. %: SiO2 10,5-15; СаО 24-32; Al2O3 27-34; CaF2 25-33. При этом должны выполняться соотношения: 0,9 Al2O3/CaO <1,4; 0,9 CaF2/Al2O3 <1,2. Такой состав флюса позволяет повысить качество наплавляемого слоя и эксплуатационную надежность конструкций. 2 табл.

2 табл.

Изобретение относится к сварочному производству и предназначено для использования при нанесении высоколегированных плакирующих слоев путем автоматической электродуговой наплавки ленточным электродом под слоем заявляемого флюса.

Для механизированной дуговой наплавки ленточным электродом высоколегированных сталей в атомной энергомашиностроении широко используется флюс ОФ-10 (ОСТ5.9206-75, табл.1). Однако при наплавке лентой с повышенным содержанием Ni, при наличии в ее составе Nb и/или остаточного Ti на поверхности наплавленного металла остается трудноотделяемая корочка шлака (пригар), образование которой связывается с образованием на границе затвердевающих металла и шлака соединений типа шпинели MgOAl2O3. Это способствует повышению трудоемкости наплавки антикоррозионного покрытия и увеличивает возможность появления в нем неметаллических и шлаковых включений.

Известен сварочный флюс марки ОФ-6 (ОСТ5. 9206-75, табл.1), применяемый в судостроении и в атомном энергомашиностроении с 1957 года для автоматической сварки и наплавки проволокой из высоколегированных сталей. Однако для наплавки ленточным электродом он оказался непригодным из-за перехода дугового процесса в электрошлаковый с нарушением формирования наплавляемого металла и появления в нем дефектов типа несплавлений и западаний, подлежащих механическому удалению и повторной наплавке удаленной части плакирующего слоя. Кроме этого, повышенная склонность к гидратации флюса ОФ-6, обусловленная возможностью образования в нем легко гидратируемых минералов 3CaOSiO2, CaO, 5CaO3Al2O3, CaOAl2O3 также способствует появлению упомянутых дефектов.

9206-75, табл.1), применяемый в судостроении и в атомном энергомашиностроении с 1957 года для автоматической сварки и наплавки проволокой из высоколегированных сталей. Однако для наплавки ленточным электродом он оказался непригодным из-за перехода дугового процесса в электрошлаковый с нарушением формирования наплавляемого металла и появления в нем дефектов типа несплавлений и западаний, подлежащих механическому удалению и повторной наплавке удаленной части плакирующего слоя. Кроме этого, повышенная склонность к гидратации флюса ОФ-6, обусловленная возможностью образования в нем легко гидратируемых минералов 3CaOSiO2, CaO, 5CaO3Al2O3, CaOAl2O3 также способствует появлению упомянутых дефектов.

Известны флюсы марок ОФ-17 и АН-70 (табл.1), которые относятся к той же шлаковой системе, что и флюс ОФ-6 (СaO-Al2O3-SiO2-CaF2), перспективной для сварки и наплавки высоколегированных сталей.

Флюс ОФ-17 и АН-70 не приняты Госатомнадзором для наплавки плакирующего слоя на конструкции атомного энергомашиностроения из-за следующих недостатков: флюс ОФ-17 из-за повышенного содержания фтористого кальция и возможности перехода дугового процесса в электрошлаковый, а флюс АН-70 преимущественно из-за неустойчивости сварочно-технологических свойств, обусловленной образованием в его составе легко гидратируемых минералов (подобно флюсу ОФ-6) таких как 3СаOSiO2, CaO, 5CaO3Al2O3, CaOAl2O3, а также возможным переходом дугового процесса в электрошлаковый.

Химический состав флюса АН-70 наиболее близок к заявляемому составу (см. табл.1) и является его прототипом.

Изложенные выше недостатки флюса марки АН-70, отражающиеся прежде всего на технологичности его использования при наплавке плакирующего слоя, преимущественно определяются сравнительно низким содержанием в нем диоксида кремния.

Задачей изобретения являлось повышение технологичности наплавки плакирующего слоя на конструкции атомного энергомашиностроения ленточным электродом.

Поставленная задача достигнута установлением следующих соотношений компонентов в составе флюса, мас.%: SiO2 10,5-15; CaO 24-32; Al2O3 27-34; CaF2 25-33, при этом должны выполняться соотношения: 0,9 Al2O3/CaO < 1,4; 0,9 CaF2/Al2O3 < 1,2, а допускаемые примеси, регулируемые в соответствии с назначением наплавляемых конструкций, должны быть: MgO 2; MnO 0,3; Fe2O3 1; S 0,025; P 0,025.

Пределы содержания кремнезема установлены таким образом, чтобы, с одной стороны, обеспечить наиболее высокую стойкость флюса против гидратации и устойчивость дугового процесса (нижний предел) и, с другой стороны, обеспечить требования по содержанию кремния в наплавленном металле (верхний предел).

Соотношение CaF2/Al2O3 ограничено для обеспечения устойчивости дугового процесса и качества формирования наплавленного металла без подрезов, западаний, наплывов. Увеличение этого соотношения или повышение содержания СаF2 более 33%, особенно при снижении содержания кремнезема менее 10% (как это имеет место во флюсе марки АН-70), способствует переходу дугового процесса в электрошлаковый и ухудшению формирования наплавляемого металла.

Ограничение соотношения Al2O3/CaO исключает образование во флюсе Al2O3 в свободном состоянии и Al(OH)3, способствующих загрязнению металла наплавки неметаллическими включениями.

Флюс изготавливается методом, применяемым повсеместно для изготовления плавленных сварочных флюсов, т.е. сплавлением исходного сырья (мрамор, глинозем, кварцевый песок, плавиковый шпат) во флюсоплавильных печах с последующей грануляцией расплава водой.

Сущность изобретения, выраженная в представленном выше составе, заключается в том, что установление новых пределов по содержанию SiO2 в составе флюса (10,5-15% SiO2, вместо 3-10% SiO2 во флюсе АН-70) и соотношений между другими компонентами обеспечивает в отличие от прототипа: — полное предотвращение перехода дугового процесса в электрошлаковый и тем самым надлежащее формирование наплавляемого металла без дефектов; — образование в зернах флюса преимущественно геленита 2СaOAl2O3SiO2 — соединения, практически не склонного к гидратации, что предотвращает самопроизвольное повышение содержания воды в зернах флюса и соответственно высокое выделение паров воды в процессе наплавки, сопровождаемое ухудшением формирования наплавляемого металла, появлением пригара шлака на поверхности наплавляемого металла и ухудшением отделения шлаковой корочки.

Эти отличия заявляемого флюса, реализованные в установленном марочном составе (флюс ОФ-40, табл. 1), позволяет получить и гарантировать высокую технологичность применения флюса при наплавке плакирующего слоя в промышленных масштабах в количествах до 100 т наплавленного металла в год.

1), позволяет получить и гарантировать высокую технологичность применения флюса при наплавке плакирующего слоя в промышленных масштабах в количествах до 100 т наплавленного металла в год.

Для лабораторных испытаний были изготовлены опытные плавки флюса. Наплавка производилась лентой марок Св-04Х20Н10Г2Б и Св-08Х15Н35Г7М6Б сечением 0,75 х 50 мм на сталь марки 22К в режиме Iн = 700 A, Ug = 32 B, Vн = 10-18 м/ч под флюсом с различным содержанием основных компонентов: SiO2, Al2O3, CaO, CaF2 (табл.2). При испытаниях оценивались следующие параметры: формирование наплавленного валика, отделимость шлаковой корки, наличие пригара и остатков шлака на поверхности наплавленного металла, пористость в шлаковой корочке. Результаты приведены в табл.2.

Результаты подтверждают ухудшение формирования наплавляемого металла при снижении содержания SiO2 в составе флюса и повышении в нем СаО или СаF2 как следствие частичного перехода дугового процесса в электрошлаковый. При этом также ухудшалось отделение шлаковой корочки, и на поверхности наплавленного металла прочно удерживались мелкие остатки шлака («пригар», «березовая кора»). Отмечалось также повышенное выделение газов, что приводило к появлению множества крупных пор в шлаковой корочке.

При этом также ухудшалось отделение шлаковой корочки, и на поверхности наплавленного металла прочно удерживались мелкие остатки шлака («пригар», «березовая кора»). Отмечалось также повышенное выделение газов, что приводило к появлению множества крупных пор в шлаковой корочке.

С увеличением содержания Al2O3 выше установленного предела также отмечалось появление пригара шлака на поверхности валиков.

По результатам лабораторных испытаний нового флюса было принято решение о сравнении в промышленных условиях применяемого флюса марки ОФ-10 и заявляемого состава флюса при наплавке сварочными лентами марок Св-07Х25Н13, Св-04Х20Н10Г2Б и Св-08Х19Н10Г2Б, широко применяемыми для наплавки конструкций атомного энергомашиностроения.

Результаты сравнительных испытаний, выполненных на ПО «Ижорские заводы», подтвердили высокие технологические свойства нового флюса, при этом химический состав и механические свойства наплавленного металла полностью соответствуют требованиям технологической документации на наплавку специального энергетического оборудования (ОСТ5. 9660-76).

9660-76).

Технико-экономический эффект при использовании предлагаемого флюса выразится в повышении качества наплавленного металла и эксплуатационной надежности конструкций за счет уменьшения образования дефектов и неметаллических включений в наплавленном металле, улучшении формирования наплавленного валика и снижении трудоемкости процесса наплавки вследствие сокращения дополнительных затрат времени на зачистку валиков от пригара шлака и ремонтных работ по исправлению дефектов.

Формула изобретения

Плавленный флюс, преимущественно для антикоррозионной наплавки ленточным электродом, высоколегированных плакирующих слоев, содержащий SiO2, Al2O3, CaO и CaF2, отличающийся тем, что содержание компонентов в составе флюса установлено в следующих пределах, мас.%: SiO2 — 10,5 — 15 CaO — 24 — 32 Al2O3 — 27 — 34 CaF2 — 25 — 33 при этом должны выполняться соотношения: 0,9 Al2O3 / CaO < 1,4

0,9 CaF2 / Al2O3 < 1,2.

РИСУНКИ

Рисунок 1, Рисунок 2

Наплавка — Subarc Wires & Fluss — Сварочные материалы

- Домашняя страница

- Сварочные материалы

- Проволока и флюсы Subarc

- Наплавка

КАТЕГОРИИ

- Сварочные электроды

- Рутиловые и основные электроды

- Целлюлозные электроды

- Низколегированный и сопротивление ползучести

- Электроды из нержавеющей стали

- Алюминиевые сплавы

- Чугунные электроды

- Никелевые сплавы

- Медные сплавы

- Электроды для наплавки

- Электроды для резки и строжки

- TIG-провода

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Алюминий и алюминиевые сплавы

- Никелевые сплавы

- Медь и медные сплавы

- Наплавка

- Проволока MIG/MAG

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Алюминий и алюминиевые сплавы

- Никелевые сплавы

- Медь и медные сплавы

- Наплавка

- Порошковая проволока

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Наплавка

- Subarc Wires & Fluss

- Нелегированные и низколегированные стали

- Нержавеющая сталь

- Наплавка

- Продукты для наплавки

- Сварочные электроды

- TIG-провода

- Проволока MIG/MAG

- Порошковая проволока

- Проволока и флюсы Subarc

- Продукты для пайки

- Медно-цинковые сплавы

- Медно-фосфорные сплавы

- Серебряные сплавы

- Алюминиевые сплавы

- Флюсы

ПРОДУКТ

СТАНДАРТ

ПРИМЕНЕНИЕ

СРАВНИВАТЬ

EN ISO 14174

S A CS 3

TS EN ISO 14174

S A CS 3

Легированный и агломерированный флюс, который предназначен для дуговой наплавки под флюсом деталей, подверженных износу при трении металла о металл, абразивному истиранию минералами с умеренным ударным воздействием и низким напряжением. Обеспечивает наплавленный металл с твердостью 225-300 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Например, оптимальные параметры сварки для проволочного электрода диаметром 4,00 мм составляют около 600 А, 32 В, 50 см/мин. скорость сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Подходит для наплавки деталей машин, рельсов, опорных роликов гусениц, шкивов, колес локомотивов, столов и опорных роликов в черной металлургии.

Обеспечивает наплавленный металл с твердостью 225-300 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Например, оптимальные параметры сварки для проволочного электрода диаметром 4,00 мм составляют около 600 А, 32 В, 50 см/мин. скорость сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Подходит для наплавки деталей машин, рельсов, опорных роликов гусениц, шкивов, колес локомотивов, столов и опорных роликов в черной металлургии.

Сравнивать

Дополнительная информация

Хызлы Аль

EN ISO 14174

S A FB 3

TS EN ISO 14174

S A FB 3

Легированный и агломерированный флюс, предназначенный для дуговой наплавки под флюсом деталей, подверженных износу металла по металлу, с низким напряжением трения и умеренным износом. минеральное истирание. Обеспечивает наплавленный металл с твердостью 300-350 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Наплавка опорных роликов, направляющих роликов, муфт, наконечников поршневых штоков, землеройного оборудования, валков, мельниц и т. д. Эффект легирования флюсом в значительной степени зависит от выбранных параметров сварки.

минеральное истирание. Обеспечивает наплавленный металл с твердостью 300-350 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Наплавка опорных роликов, направляющих роликов, муфт, наконечников поршневых штоков, землеройного оборудования, валков, мельниц и т. д. Эффект легирования флюсом в значительной степени зависит от выбранных параметров сварки.

Сравнивать

Дополнительная информация

Хызлы Аль

EN ISO 14174

S A CS 3

TS EN ISO 14174

S A CS 3

Легированный и агломерированный флюс, предназначенный для дуговой наплавки под флюсом деталей, подверженных износу металла по металлу, с низким напряжением трения и умеренным износом. минеральное истирание. Обеспечивает наплавленный металл с твердостью 325-400 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Наплавка прижимных роликов, роликов стола, натяжных роликов, муфт, наконечников поршневых штоков.

минеральное истирание. Обеспечивает наплавленный металл с твердостью 325-400 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: Наплавка прижимных роликов, роликов стола, натяжных роликов, муфт, наконечников поршневых штоков.

Сравнивать

Дополнительная информация

Хызлы Аль

EN ISO 14174

S A CS 3

TS EN ISO 14174

S A CS 3

Легированный и агломерированный флюс, предназначенный для дуговой наплавки под флюсом деталей, подверженных износу металла по металлу, с низким напряжением трения и умеренным износом. минеральное истирание. Обеспечивает получение металла шва с твердостью 400-475 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: наплавка валков, агломерационных дробилок и т. д.

минеральное истирание. Обеспечивает получение металла шва с твердостью 400-475 HB при использовании проволочного электрода SW 702. Возможно использование на постоянном токе. Твердость и переход легирующих элементов в металл шва зависят от применяемых параметров сварки. Обеспечивает очень гладкую и чистую поверхность сварного шва, удаление шлака очень легкое и, как правило, шлак выделяется самостоятельно. Типичные области применения: наплавка валков, агломерационных дробилок и т. д.

Сравнивать

Дополнительная информация

Хызлы Аль

EN ISO 14174

S A AB 1

TS EN ISO 14174

S A AB 1

Агломерированный и нелегированный (нейтральный) флюс для дуговой сварки под флюсом, используемый для наплавки. Подходит для наплавки валков непрерывного литья, столовых валков, тянущих валков, барабанов, колес и рельсов в сочетании со специально разработанной порошковой проволокой для наплавки. Возможно применение как на переменном, так и на постоянном токе в стрингерной и осцилляционной технике. Обеспечивает гладкий сварной шов без пористости и очень легко удаляет шлак. Типичные области применения: наплавка непрерывного литья, столов, прижимных роликов, крановых и железнодорожных колес, рельсов и барабанов.

Подходит для наплавки валков непрерывного литья, столовых валков, тянущих валков, барабанов, колес и рельсов в сочетании со специально разработанной порошковой проволокой для наплавки. Возможно применение как на переменном, так и на постоянном токе в стрингерной и осцилляционной технике. Обеспечивает гладкий сварной шов без пористости и очень легко удаляет шлак. Типичные области применения: наплавка непрерывного литья, столов, прижимных роликов, крановых и железнодорожных колес, рельсов и барабанов.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

T Fe1

TS EN 14700

T Fe1

DIN 8555

UP 1-GF-350-P

износ (адгезия) и удары средней степени. Флюс SHF 604 используется вместе с этой проволокой для наплавки. Металл сварного шва легко обрабатывается стружкообразованием. Межпроходная температура во время сварки не должна превышать 250°С. Типичные области применения: Подходит для наплавки роликов, железнодорожных рельсов и переездов, прокатных станов, гусеничных роликов и гусениц, звездочек, валов, крановых роликов, колес старых и шахтных вагонов.

Флюс SHF 604 используется вместе с этой проволокой для наплавки. Металл сварного шва легко обрабатывается стружкообразованием. Межпроходная температура во время сварки не должна превышать 250°С. Типичные области применения: Подходит для наплавки роликов, железнодорожных рельсов и переездов, прокатных станов, гусеничных роликов и гусениц, звездочек, валов, крановых роликов, колес старых и шахтных вагонов.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

~T Fe1

TS EN 14700

~T Fe1

DIN 8555

UP 1-GF-45-P

трение металла (адгезия) и удары средней степени. Флюс SHF 604 используется вместе с этой проволокой для наплавки. Металл сварного шва легко обрабатывается стружкообразованием. Межпроходная температура во время сварки не должна превышать 250°С. Типичные области применения : Подходит для наплавки роликов, прокатных станов, гусеничных роликов и гусениц, звездочек, валов, крановых роликов и колес шахтных вагонов.

Флюс SHF 604 используется вместе с этой проволокой для наплавки. Металл сварного шва легко обрабатывается стружкообразованием. Межпроходная температура во время сварки не должна превышать 250°С. Типичные области применения : Подходит для наплавки роликов, прокатных станов, гусеничных роликов и гусениц, звездочек, валов, крановых роликов и колес шахтных вагонов.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

T FE3

TS EN 14700

T FE3

DIN 8555

UP 6-GF-55-P

Провод с задержкой для погружений в высокую установку с высокой установкой с низким напряжением. стресс и высокие нагрузки. Флюс SHF 604 является подходящим флюсом для наплавки. Из-за высокой твердости наплавленный металл поддается механической обработке только шлифованием или инструментами с твердосплавными наконечниками. Типичные области применения: наплавка валков сталелитейных заводов, крановых колес, кабельных шкивов.

стресс и высокие нагрузки. Флюс SHF 604 является подходящим флюсом для наплавки. Из-за высокой твердости наплавленный металл поддается механической обработке только шлифованием или инструментами с твердосплавными наконечниками. Типичные области применения: наплавка валков сталелитейных заводов, крановых колес, кабельных шкивов.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

T Fe 3

TS EN 14700

T Fe 3

DIN 8555

UP 6-GF-55-PT

UP 6-GF-55-PT

подвержены ударным высоким сжимающим напряжениям и износу металла по металлу. Обеспечивает мартенситный металл шва с высокой твердостью. Металл сварного шва можно обрабатывать шлифовкой или алмазными резцами. Перед наплавкой рекомендуется наносить буферный слой на основные металлы с высоким содержанием углерода и низкой свариваемостью. Наплавка поддается термообработке и поддается ковке. Типичные области применения: Подходит для наплавки канатных и кабельных шкивов, станинных ножей, валков сталелитейных заводов, крановых колес, штампов для штамповки.

Обеспечивает мартенситный металл шва с высокой твердостью. Металл сварного шва можно обрабатывать шлифовкой или алмазными резцами. Перед наплавкой рекомендуется наносить буферный слой на основные металлы с высоким содержанием углерода и низкой свариваемостью. Наплавка поддается термообработке и поддается ковке. Типичные области применения: Подходит для наплавки канатных и кабельных шкивов, станинных ножей, валков сталелитейных заводов, крановых колес, штампов для штамповки.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

T Fe7

TS EN 14700

T Fe7

DIN 8555

UP 5-GF-40 (45)-C

x

износ (адгезия), умеренный удар, ползучесть, термическая усталость и коррозия при высоких температурах. Специально разработан для наплавки и восстановления валков непрерывного литья заготовок. SHF 604 является подходящим флюсом для этих приложений твердосплавной наплавки. Феррито-мартенситный металл шва содержит сплавы Cr, Ni, Mo, V и Nb. Обеспечивает гладкую и легко обрабатываемую поверхность при сварке стрингерным сварным швом или методом плетения. Типичные области применения: Наплавка валков непрерывного литья и аналогичных валков, работающих при высоких рабочих температурах.

Специально разработан для наплавки и восстановления валков непрерывного литья заготовок. SHF 604 является подходящим флюсом для этих приложений твердосплавной наплавки. Феррито-мартенситный металл шва содержит сплавы Cr, Ni, Mo, V и Nb. Обеспечивает гладкую и легко обрабатываемую поверхность при сварке стрингерным сварным швом или методом плетения. Типичные области применения: Наплавка валков непрерывного литья и аналогичных валков, работающих при высоких рабочих температурах.

Сравнивать

Дополнительная информация

Хызлы Аль

15 продуктов найдено

Продуктов на странице:

1020304050100

СРАВНИВАТЬ

Порошковая проволока для наплавки

ХАРДКОР 300 Г

(МФ 1-ГФ-300 П)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 300 О

(МФ 1-ГФ-300 П)

ИНФОРМАЦИЯ О ПРОДУКТЕ

HARDCOR 41 NiMo G

(МФ 5-45-ПРТ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 414

( EC 410 NiMo (мод.

) )

) )

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 600 Г

(МФ 6-ГФ-60-ГП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР М 600 Г

(МФ 6-ГФ-60-ГП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 600 GS

(МФ 6-ГФ-60-ГР)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 600 О

(МФ6-ГФ-60-ГП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 660 О

(~МФ 7-ГФ-200 КП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

Хардкор 14 мин г

(МФ 7-ГФ-200 КП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 14 Мн О

(МФ 7-250-КНП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 55 О

(МФ 10-ГФ-55-Г)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР М 55

(МФ 6-ГФ-55-ГТ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 58 ТИК О

(МФ 10-ГФ-60-ГП)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР КСТ 45

(МФ 3-ГФ-40-СТ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР КСТ 55

(МФ 3-ГФ-55-СТ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 60 Г

( Т Fe 8 )

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 62 О

(МФ 10 ГФ 60 Г)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 63 О

(МФ 10-ГФ-60-Г)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 63 ОБ

(МФ 10-ГФ-65-Г)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 65 О

(МФ 10-ГФ-65-ГТ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР М 67

(МФ 10-ГФ-65-Г)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР КОБАЛЬТ 1

(МФ 20-55-КТЗ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР КОБАЛЬТ 6

(МФ 20-45-КТЗ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР КОБАЛЬТ 12

(МФ 20-50-КТЗ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ХАРДКОР 50 Г

(МФ 3-50-СКТЗВ)

ИНФОРМАЦИЯ О ПРОДУКТЕ

Микроструктура и характеристика износа наплавочных сплавов на основе Fe-Mo-B-C, наплавленных дуговой сваркой порошковой проволокой

. 2022 21 июля; 15 (14): 5074.

2022 21 июля; 15 (14): 5074.

дои: 10.3390/ma15145074.

Михал Бембенек

1

, Павел Присяжнюк

2

, Таер Шихаб

2

3

, Рышард Махник

1

, Александр Иванов

4

, Любомир Ропяк

5

Принадлежности

- 1 Кафедра производственных систем, Факультет машиностроения и робототехники, Университет науки и технологий AGH, 30-059 Краков, Польша.

- 2 Кафедра сварки, Ивано-Франковский национальный технический университет нефти и газа, 076019 Ивано-Франковск, Украина.

- 3 Инженерный факультет медицинских инструментов, Инженерно-технический колледж, Университет Аль-Баян, Багдад 10070, Ирак.

- 4 Профессиональный колледж электронных приборов, Ивано-Франковский национальный технический университет нефти и газа, 076006 Ивано-Франковск, Украина.

- 5 Кафедра компьютерной инженерии, Ивано-Франковский национальный технический университет нефти и газа, 076019 Ивано-Франковск, Украина.

PMID:

35888541

PMCID:

PMC9321531

DOI:

10.

3390/ma15145074

3390/ma15145074

Бесплатная статья ЧВК

Михал Бембенек и др.

Материалы (Базель).

.

Бесплатная статья ЧВК

. 2022 21 июля; 15 (14): 5074.

дои: 10.3390/ma15145074.

Авторы

Михал Бембенек

1

, Павел Присяжнюк

2

, Таер Шихаб

2

3

, Рышард Махник

1

, Александр Иванов

4

, Любомир Ропяк

5

Принадлежности

- 1 Кафедра производственных систем, Факультет машиностроения и робототехники, Университет науки и технологий AGH, 30-059 Краков, Польша.

- 2 Кафедра сварки, Ивано-Франковский национальный технический университет нефти и газа, 076019 Ивано-Франковск, Украина.

- 3 Инженерный факультет медицинских инструментов, Инженерно-технический колледж, Университет Аль-Баян, Багдад 10070, Ирак.

- 4 Профессиональный колледж электронных приборов, Ивано-Франковский национальный технический университет нефти и газа, 076006 Ивано-Франковск, Украина.

- 5 Кафедра компьютерной инженерии, Ивано-Франковский национальный технический университет нефти и газа, 076019 Ивано-Франковск, Украина.

PMID:

35888541

PMCID:

PMC9321531

DOI:

10.

3390/ма15145074

3390/ма15145074

Абстрактный

Проведен анализ распространенных способов армирования деталей машин и теоретических основ выбора их химического состава. Представлены перспективы использования дуговой сварки с флюсовой проволокой (ДСП) для восстановления и повышения износостойкости деталей машин в таких отраслях, как металлургия, сельское хозяйство, деревообработка, нефтяная промышленность. Отмечено, что обычные серийные электроды из карбида вольфрама имеют высокую стоимость, что ограничивает их широкое применение в некоторых отраслях промышленности. Объем работы включает разработку химического состава безвольфрамовых наплавочных сплавов на основе системы Fe-Mo-B-C и технологии наплавки, а также исследование микроструктуры и механических свойств разработанных наплавочных сплавов. Состав наплавочных сплавов был разработан путем расширения системы Fe-Mo-B-C Ti и Mn. Завершено определение износостойкости в условиях испытаний на истирание и ударно-абразивное изнашивание, а также измерение твердости путем вдавливания и СЭМ-анализа микроструктуры. Полученные результаты показывают, что использование порошков чистых металлов в качестве исходных компонентов для электродов на основе системы Fe-Mo-B-C приводит к образованию износостойкой фазы Fe(Mo,B) 2 во время FCAW. Добавление Ti и Mn приводит к значительному увеличению сопротивления истиранию и ударно-абразивному износу в 1,2 и 1,3 раза соответственно.

Полученные результаты показывают, что использование порошков чистых металлов в качестве исходных компонентов для электродов на основе системы Fe-Mo-B-C приводит к образованию износостойкой фазы Fe(Mo,B) 2 во время FCAW. Добавление Ti и Mn приводит к значительному увеличению сопротивления истиранию и ударно-абразивному износу в 1,2 и 1,3 раза соответственно.

Ключевые слова:

FCAW; абразивный износ; бориды; карбиды; хром; покрытие; наплавка; твердость; порошковые электроды.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Схематическое изображение крестовины…

Рисунок 1

Схематическое изображение поперечного сечения проволоки FCAW.

фигура 1

Схематическое изображение поперечного сечения проволоки FCAW.

Рисунок 2

Общий вид сушки…

Рисунок 2

Общий вид машины для испытания на истирание сухого песка и резины (…

фигура 2

Общий вид машины для испытания на истирание круга с сухим песком и резиной ( a ) и плоского образца с наплавочным слоем ( b ).

Рисунок 3

Схема сухого песка…

Рисунок 3

Схема машины для испытания на истирание сухого песка и резины: 1 — рычаг фиксации образца,…

Рисунок 3

Схема машины для испытания на истирание сухого песка и резинового круга: 1 — рычаг-фиксатор образца, 2 — съемный груз, 3 — бункер для абразива, 4 — насадка для подачи абразивных частиц в зону трения, 5 — колесо резиновое, 6 —электродвигатель, 7—устройство для регулирования частоты вращения двигателя, 8—контейнер для использованного абразива, 9— абразивные частицы, 10 — плоский образец с наплавочным слоем.

Рисунок 4

Результаты исследований…

Рисунок 4

Результаты исследований морфологии абразива SiO 2 …

Рисунок 4

Результаты исследований морфологии SiO 2 абразивные частицы.

Рисунок 5

Политермические разрезы…

Рисунок 5

Политермические разрезы Fe-Mo-Ti-B-C ( a ) и Fe-Mo-Ti-B-C ( b…

Рисунок 5

Политермические разрезы Fe-Mo-Ti-B-C ( a ) и системы Fe-Mo-Ti-B-C ( b ).

Рисунок 6

Расчетные температурные ступенчатые диаграммы…

Рисунок 6

Расчетные температурные ступенчатые диаграммы экспериментальных наплавочных сплавов: ( a ) Образец 1;…

Рисунок 6

Расчетные температурные ступенчатые диаграммы экспериментальных наплавочных сплавов: ( a ) Образец 1; ( b ) Образец 2; ( c ) Образец 3.

Рисунок 7

Карты ЭЦП…

Рисунок 7

Карты ЭДС слоев наплавки: ( a ) Образец 1; (…

Рисунок 7

Карты ЭДС слоев наплавки: ( a ) Образец 1; ( b ) Образец 2; ( c ) Образец 3.

Рисунок 8

Придомовые территории…

Рисунок 8

Локальные области анализа ЭДС и соответствующие им спектры: ( a…

Рисунок 8

Локальные участки анализа ЭДС и соответствующие им спектры: ( a ) Образец 1; ( b ) Образец 2; ( c ) Образец 3.

Рисунок 9