Никелирование меди: Страница не найдена — Martensit.ru

Содержание

Никелирование металла химическое изделий, деталей — цена

Наиболее частое применение никелирования:

| Никелирование поверхности | Никелирование металлоизделий |

| Никелирование крепежа | Никелирование деталей |

Чаще всего толщина никелевого слоя варьируется от 1 до 50 микрон (мкм). Существует два метода процесса нанесения никеля – химический и гальванический.

| Химический | Гальванический |

| никелирование стали | никелирование олова |

| никелирование меди | никелирование сурьмы |

| никелирование алюминия | никелирование свинца |

| никелирование титана | никелирование кадмия |

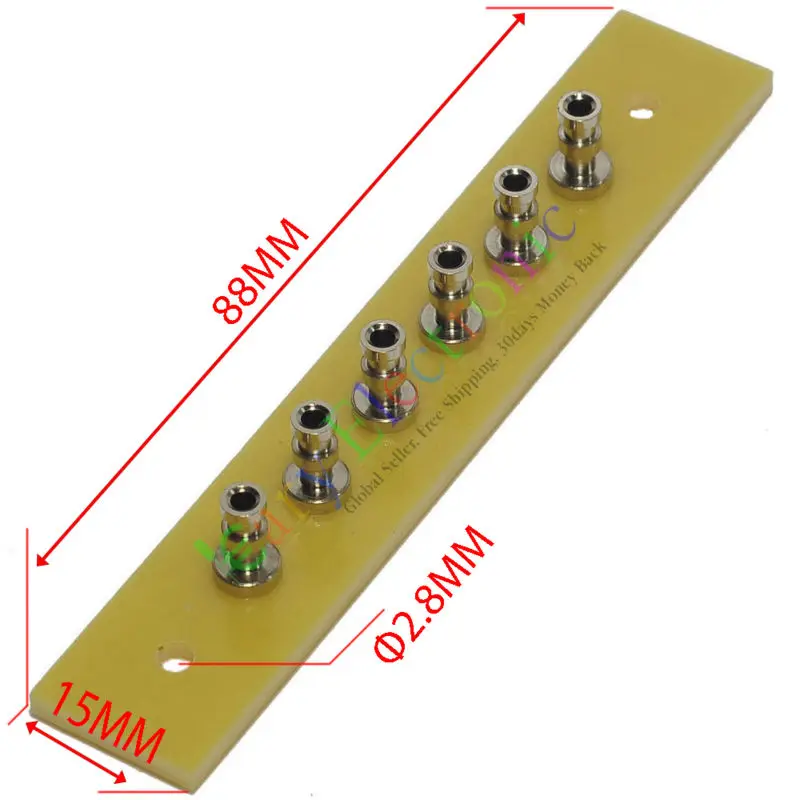

Размеры наших гальванических ванн:

| Гальваническое покрытие никель (никелирование) | 400 x 200 мм |

| Гальваническое покрытие химокс | 1200 x 600 мм |

| Химическая полировка | 100 x 200 мм |

| Гальваническое покрытие ХИМ ПАС (травление, осветление) | 100 x 500 мм |

Преимущества никелирования

Никелирование – это вид гальваники, обладающее высокими защитными свойствами. Поверхностная оболочка, которая образуется после завершения процесса получает множество положительных свойств и качеств:

Поверхностная оболочка, которая образуется после завершения процесса получает множество положительных свойств и качеств:

Эстетика – после солей деталь становится красивой и гладкой. Покрытие выглядит матовым или получает дополнительный блеск. Изделие после такой обработки выглядит намного дороже.

Повышение прочности – изделие получает устойчивость к изнашиванию и повышенным температурам. Оборудование, в состав которой входят подобные изделия получает более длительный ресурс. Характеристики становятся лучше, что потенциально влияет и на потенциал конечной стоимости изделия.

Устойчивость к агрессивным средам – в результате повышения защитных свойств металла, детали получают свойства защиты в виде пленки, что дает дополнительную защиту от щелочных и кислотных сред. Выполнение качественного никелирования является залогом значительного повышения качественных свойств конечных изделий.

Устойчивость к окислению воздухом – изделия получают защиту.

Предотвращение коррозии металла – процесс ржавления не щадит металлы. Только дополнительные защитные покрытия могут защитить металл от быстрой порчи.

Достоинства никеля: никель обладает высокой жаропрочностью и жаростойкостью, а также высокую коррозионную стойкость во многих агрессивных средах

Недостатки никеля: Высокая стоимость

Электролиты

Наибольшее применение в промышленности нашли сернокислые электролиты

Компоненты | Состав электролита (г/л) и режимы работы | |||

I | II | III | ||

Сернокислый никель | 14-200 | 250-300 | 400-420 | |

Сернокислый натрий | 60-80 | – | – | |

Хлористый никель | 30-40 | 50-60 | – | |

Борная кислота | 25-40 | 25-40 | 25-40 | |

Хлористый натрий | – | 10-15 | – | |

Фтористый натрий | – | 5-6 | 2-3 | |

Температура, °С | 20-50 | 40-50 | 50-60 | |

Плотность тока, А/дм2 | 0,5-2,0 | 3,0-5,0 | 5-10 | |

Величина рН | 5,2-5,8 | 5,8-6 | 2-3 | |

Выход по току, % | 95 | 90 | 85-90 | |

Заказать никелирование металла

Ваше имя (обязательно)

Ваш e-mail (обязательно)

Тема

Сообщение

Гальванического никелирования заказать в МИР ISO

Главная Гальваническое покрытие Никелирование

Самый распространенный тип гальванических покрытий – никелем.

Никелирование — это процесс обработки путем образования пленки из никеля на поверхности детали. Толщина может варьироваться от 1 до 50 мкм. Никелирование помогает создать надежную защитную оболочку. При этом оно не только защищает от агрессивной внешней среды и коррозии, но также придает поверхностям внешнюю привлекательность.

Гальваническое никелирование применяют для защиты поверхности деталей из стали, а также изготовленных из меди и алюминия. Данный вид наиболее востребован в производстве. Именно он способен защитить изделия из металла от проявлений коррозии, вызываемой агрессивным воздействием внешних факторов (щелочной, кислотной, соляной), а также от ржавчины. Гальваническое покрытые никелем показывают себя устойчивыми к механическому воздействию, процессам истирания.

Распространен для обработки заготовок из металлов и их сплавов: меди, алюминия, цинка и других. Широко применяется на неметаллических поверхностях, таких как пластмассы, керамика, стекло. Повсеместное применение именно никелирования в самых различных областях промышленности объясняется сочетанием нескольких положительных свойств.

Широко применяется на неметаллических поверхностях, таких как пластмассы, керамика, стекло. Повсеместное применение именно никелирования в самых различных областях промышленности объясняется сочетанием нескольких положительных свойств.

Во-первых, покрытия никелирование отлично противостоит коррозии. Никель способен противостоять воздействию атмосферы, щелочей, солей и слабых кислот. Во-вторых, придает достаточную твердость. В-третьих, обработка никелем позволяет придать привлекательный внешний вид. Никелевые изделия похожи на хромовые за счет яркого металлического блеска, но никель дает более теплый цвет.

Недостаткам никелирования относится достаточно высокая пористость никеля. Однако при толщине слоя, превышающей 30 микрон, этот недостаток исчезает. Поэтому никель обычно используется в составе многослойных покрытий. Чаще всего первым слоем выступает медь, затем наносится никель, а для внешнего слоя используется кадмий или хром.

Подготовка к никелированию:

- обработка с помощью наждачной бумаги позволяет удалить оксидную пленку;

- очищение поверхности щеткой;

- промывка водой;

- обезжиривание поверхности с помощью раствора соды;

- повторная промывка водой.

Перед никелированием необходимо осуществить обработку поверхности заготовки медью – так называемое омеднение. Медь является отличной базой для никелевого покрытия, так как она сглаживает дефекты поверхности, прочно удерживается на основном металле, а сцепление самого никеля с медью прочнее, чем сцепление со сталью.

При никелировании деталь из алюминия обрабатывается цинкованием по аналогии с медной обработкой. После выполнения всех подготовительных этапов на поверхность изделия наносится слой никеля достаточно толстым слоем в целях избежания чрезмерного порообразования, которое в дальнейшем приводит к коррозии металла. Покрытие никелем имеет свойство утрачивать блеск с течением времени. Для его восстановления производят повторное хромирование.

Покрытие никелем имеет свойство утрачивать блеск с течением времени. Для его восстановления производят повторное хромирование.

Никелирование – многогранный способ образования гальванических покрытий.

С помощью различных режимов электролиза и электролитных добавок можно получить множество вариантов:

- блестящее;

- матовое;

- полублестящее;

- многослойное;

- композитное;

- черного цвета;

- износоустойчивое.

Для создания покрытия никелем необходима гальваническая ванна. В емкость с электролитом в ней помещается катод – обрабатываемая заготовка – и анод – чистый никель. Затем на анод подается напряжение с положительным знаком, а на катод – с отрицательным. Таким образом начинается электрохимический процесс. Анионы никеля через раствор электролита переходят от анода к катоду. Образуется никелевая пленка на поверхности.

Таким образом начинается электрохимический процесс. Анионы никеля через раствор электролита переходят от анода к катоду. Образуется никелевая пленка на поверхности.

Свяжите с нами любым удобным способом, для получения консультации на любой вид услуги по гальваническому покрытию.

Тел: +7 (960) 850-40-16

Email: [email protected]

Часы работы: Пн-Пт с 900 до 1800

Наши специалисты помогут вам с выбором вида и метода гальванического покрытия.

сделать заказ.

Дьявольская медь или невероятная история никелирования | C.O.K. archive | 2016

В ходе исторического исследования, проведенного специалистами немецкой компании PROFACTOR Armaturen GmbH, было замечено, что ещё 100 лет назад никель считался драгоценным металлом. Его добыча была слишком трудоемкой и дорогой. То малое количество никеля, которое удавалось получить, скупали европейские ювелиры, в основном, немцы. Этот драгметалл был тогда в моде. Из него изготовляли кулоны, браслеты и диадемы, которые украшали пышные волосы первых красавиц Европы.

Этот драгметалл был тогда в моде. Из него изготовляли кулоны, браслеты и диадемы, которые украшали пышные волосы первых красавиц Европы.

До 90-х годов ХХ века в европейских странах была популярна никелированная сантехника из Италии, её так и называли – «итальянская», тогда как в Германии производили большей частью хромовую сантехнику – более дорогую и престижную. Последняя была более популярной! Однако времена изменились, никелированная сантехника начала применяться повсеместно, а хромовая осталась на рынке лишь в узком сегменте – для декоративных нужд.

Слово «никель» было ругательным

С момента обнаружения и идентификации никеля, этот металл сопровождают загадочные явления, мистические истории и череда случайностей. Загадки начинаются с названия металла, так как Nickel не имеет однозначного перевода, есть разные версии, и все они связаны с Германией.

Тщательно исследовать никель начали немецкие рудокопы, которые трудились на рудниках в Саксонии и Богемии. Они искали и добывали медную руду, однако часто наталкивались на странную породу красноватого цвета, в которой надеялись обнаружить медь. Все их попытки были тщетны, медь из руды не извлекалась. Более того, при плавлении загадочного минерала выделялись мышьяковые газы, которые отравляли плавильщиков. Поэтому «зловредную руду» прозвали Nickel – это ругательное слово на языке немецких горняков и плавильщиков означало «двуличный или лживый», «чертёнок» или «злой дух».

Они искали и добывали медную руду, однако часто наталкивались на странную породу красноватого цвета, в которой надеялись обнаружить медь. Все их попытки были тщетны, медь из руды не извлекалась. Более того, при плавлении загадочного минерала выделялись мышьяковые газы, которые отравляли плавильщиков. Поэтому «зловредную руду» прозвали Nickel – это ругательное слово на языке немецких горняков и плавильщиков означало «двуличный или лживый», «чертёнок» или «злой дух».

На старинных рудниках Саксонско- Богемских земель в обиходе у горняков существовало ещё одно название «ложной руды» — Kupfernickel (купферникель), что означало «Медь Злого духа», «Медь Дьявола» или «Дьявольская медь». В конце XVII века европейцы ещё верили в гномов – маленьких горных жителей, добытчиков и хранителей драгоценных камней и металлов. Именно немецкие рудокопы распространили легенду о насмешливом и злом гноме Нике, который жил в горах Саксонии и любил подразнить горняков тем, что подкладывал им вместо медной руды похожий на неё минерал. Именно его рудокопы называли «купферникель», то есть «медь, принадлежащая гному Нику или Дьяволу». Эта «дьявольская руда», не содержащая медь, впоследствии стала именоваться никелевой рудой.

Именно его рудокопы называли «купферникель», то есть «медь, принадлежащая гному Нику или Дьяволу». Эта «дьявольская руда», не содержащая медь, впоследствии стала именоваться никелевой рудой.

Как Рихтер очистил «дьявольскую руду»

В начале XIX века внимательно изучать «дьявольскую руду» взялся немецкий химик Иеремия Рихтер – один из основателей учения о стехиометрии. В 1792-94 годах он опубликовал научную работу «Начала стехиометрии, или способ измерения химических элементов». В 1804 году, в процессе очистки никеля, Рихтер провел 32 перекристаллизации никелевого купороса (сульфата никеля) и таким образом получил чистый металл. Рихтер написал научную статью: «Об абсолютно чистом никеле, благородном металле, его получении и свойствах». В своём труде о свойствах «дьявольской руды» немецкий учёный с большой точностью перечислил основные качества никеля: сопротивление коррозии, магнитные свойства и пластичность.

После открытия чистого никеля, благородный металл был принят учёным сообществом в качестве отдельного химического элемента. Niccolum (Ni) является 28 элементом в Периодической системе химических элементов таблицы Менделеева. В своей книге «Основы химии», изданной в Санкт-Петербурге в 1869 году, Дмитрий Иванович Менделеев писал о никеле: «…этому металлу предстоит обширное практическое применение, как в чистом состоянии, так и в форме сплавов». Русский учёный предвидел, что на территории России будут найдены огромные запасы никеля, которые позволят применять благородный металл в промышленном масштабе.

Niccolum (Ni) является 28 элементом в Периодической системе химических элементов таблицы Менделеева. В своей книге «Основы химии», изданной в Санкт-Петербурге в 1869 году, Дмитрий Иванович Менделеев писал о никеле: «…этому металлу предстоит обширное практическое применение, как в чистом состоянии, так и в форме сплавов». Русский учёный предвидел, что на территории России будут найдены огромные запасы никеля, которые позволят применять благородный металл в промышленном масштабе.

Никель в России

Менделеев оказался прав! На территории России обнаружено около 35% мировых запасов никеля. Крупнейшие сульфидные медно-никелевые месторождения находятся в Красноярском крае под Норильском и на территории Кольского полуострова в Ждановском. Норильские запасы составляют свыше 85% российских запасов этого металла, Мурманские месторождения содержат 10%, а остальные принадлежат силикатно-никелевым месторождениям, находящимся на Урале.

В старейшем горнозаводском центре России – на Урале силикатно-никелевые руды обнаружили в 20-х годах XIX века на Петровском руднике. Первоначально их приняли за медные руды, поэтому плавка минерала оказалась неудачной. Уральские плавильщики не смогли выделить медь из «дьявольской руды» и повторили ошибку, ранее совершенную коллегами-металлургами в Германии. В результате, уральские рудники никеля были заброшены на долгие годы. В середине XIX века неосвоенной рудой заинтересовался горный инженер М. Данилов, который идентифицировал её, как никелевую. Он инициировал разведку полезного минерала и открыл новые никелевые месторождения. Русскому инженеру удалось разработать оригинальный метод плавки силикатных никелевых руд и выплавить металлический никель. С этого исторического момента, произошедшего в 1874 году, и зародилась российская никелевая промышленность.

Первоначально их приняли за медные руды, поэтому плавка минерала оказалась неудачной. Уральские плавильщики не смогли выделить медь из «дьявольской руды» и повторили ошибку, ранее совершенную коллегами-металлургами в Германии. В результате, уральские рудники никеля были заброшены на долгие годы. В середине XIX века неосвоенной рудой заинтересовался горный инженер М. Данилов, который идентифицировал её, как никелевую. Он инициировал разведку полезного минерала и открыл новые никелевые месторождения. Русскому инженеру удалось разработать оригинальный метод плавки силикатных никелевых руд и выплавить металлический никель. С этого исторического момента, произошедшего в 1874 году, и зародилась российская никелевая промышленность.

В конце XIX и в начале XX века на мировом рынке наступила «никелевая лихорадка»! Было обнаружено важное свойство никеля – улучшать качество стали. В этой связи, никель начали активно использовать в военных целях, в частности, в производстве корабельной брони. Именно тогда военно-морской флот Англии, Франции и России одели в усовершенствованную броню – высокопрочную легированную сталь с добавлением никеля. Военные приняли во внимание, что присутствие никеля в легированных сталях способствует увеличению прочности и улучшению структуры сплава.

Именно тогда военно-морской флот Англии, Франции и России одели в усовершенствованную броню – высокопрочную легированную сталь с добавлением никеля. Военные приняли во внимание, что присутствие никеля в легированных сталях способствует увеличению прочности и улучшению структуры сплава.

В наше время сталь, легированная никелем, больше используется в мирных целях. Из неё изготовляют хирургические инструменты, химическую аппаратуру и другие изделия. Вместе с тем, широкое применение в авиационно-космической технике, в быту, в ювелирном деле, находят различные никелевые сплавы, их количество превышает 3000! Не менее популярен никель в качестве покрытия. Тонкая пленка никеля, нанесенная на железо, латунь или другой металл, позволяя сберечь его от коррозии и любого атмосферного воздействия. Именно это качество никеля широко используется при изготовлении инженерной сантехники.

Никелирование середины XIX века

Аналитические исследования и экспертиза никелевого рынка по итогам 2015 года выявили, что 67% потребления никеля пришлось на производство нержавеющей стали, 17% на сплавы без железа, 7% на никелирование (в том числе сантехнических изделий) и 9% на прочие применения, например, на никель-кадмиевые аккумуляторы (NiCd), порошковую металлургию, химические реактивы и т. д. Однако специалисты PROFACTOR Armaturen GmbH заметили, что никель-кадмиевые аккумуляторы начали безнадежно устаревать и сдавать свои позиции, им на смену приходят более эффективные литиевые аналоги. В этой связи, использование никеля в изготовлении аккумуляторов с каждым годом всё больше снижается.

д. Однако специалисты PROFACTOR Armaturen GmbH заметили, что никель-кадмиевые аккумуляторы начали безнадежно устаревать и сдавать свои позиции, им на смену приходят более эффективные литиевые аналоги. В этой связи, использование никеля в изготовлении аккумуляторов с каждым годом всё больше снижается.

В настоящее время широко распространено гальваническое никелирование, начало которому было положено в середине XIX века. Тогда для осаждения никеля брали азотно-никелевую соль, которая, как оказалось впоследствии, даёт плохие результаты. Гораздо эффективнее было осаждение никеля из двойной серно-аммиачно-никелевой соли, предложенное в 1842 году профессором Бётгером во Франкфурте. Немецкий учёный впервые указал на свойства никеля, осажденного гальваническим током. Увы, в то время никель ещё не умели качественно отделять от посторонних примесей, которые мешали гальваническим путём наносить покрытие. Поэтому европейцы не воспользовались новой технологией, долгие годы она дожидалась своего звёздного часа. Никелирование активно начали применять в Европе лишь после того, как оно прижилось и развилось в Северной Америке. С тех пор нанесение никеля на изделия из стали и сплавов (в том числе латунной сантехники) защищает от коррозии (в атмосферных условиях, в растворах щёлочей, солей и слабых органических кислот), повышает износостойкость деталей, а также служит в защитно-декоративных целях.

Никелирование активно начали применять в Европе лишь после того, как оно прижилось и развилось в Северной Америке. С тех пор нанесение никеля на изделия из стали и сплавов (в том числе латунной сантехники) защищает от коррозии (в атмосферных условиях, в растворах щёлочей, солей и слабых органических кислот), повышает износостойкость деталей, а также служит в защитно-декоративных целях.

Никелирование, как предотвращение выщелачивание цинка

Производители инженерной сантехники, в том числе PROFACTOR и другие немецкие компании, никелируют латунные изделия не только для того, чтобы повысить привлекательность внешнего вида товара, но и предотвратить негативный процесс – вымывание цинка.

Дело в том, что ряд неблагоприятных факторов способствует выщелачиванию цинка из латунного оборудования, например, трещины и поры, недостаточный доступ кислорода, некачественная питьевая или техническая вода с повышенной агрессивностью. Из-за этих факторов латунные фитинги, краны или вентили, не покрытые никелем, подвергаются особому виду коррозии. Выщелачивание проявляет себя в виде поверхностной коррозии или локально ограниченного образования продуктов коррозии в виде наростов.

Выщелачивание проявляет себя в виде поверхностной коррозии или локально ограниченного образования продуктов коррозии в виде наростов.

В неблагоприятной среде негативный процесс в латунных изделиях начинается с того, что медь и цинк переходят в раствор, более благородная медь осаждается на поверхности, образуя губчатый пористый осадок. В результате структура сплава становится пористой. Губчатые медные наросты, не содержащие цинка, нестойкие и неплотные, поэтому они активнее разрушаются. При этом, цинк остается в растворе или осаждается в виде солей на поверхности. Это процесс проходит очень быстро и проникает вглубь материала, что провоцирует его разрушение. Прочность латунного изделия, попавшего «в переделку», сильно снижается, и оно быстро приходит в негодность.

Некоторые немецкие производители изготавливают сантехническое оборудование из специальной латуни, устойчивой к вымыванию цинка, что соответствует требованиям стандартов качестве DIN EN 1254/3 (E) класс A (наивысшая категория). Однако чаще всего, чтобы предотвратить выщелачивание цинка латунные изделия никелируют – это менее дорогой, но столь же эффективный способ. Никелированная инженерная сантехника надежна и способна служить дольше, чем латунные аналоги без никелировки.

Однако чаще всего, чтобы предотвратить выщелачивание цинка латунные изделия никелируют – это менее дорогой, но столь же эффективный способ. Никелированная инженерная сантехника надежна и способна служить дольше, чем латунные аналоги без никелировки.

Химия для никелирования крепежа, метизов и деталей

ХИМИЯ ДЛЯ ЦИНКОВАНИЯ

ХИМИЯ ДЛЯ ПАССИВАЦИИ В ХРОМАТНЫХ РАСТВОРАХ

ХИМИЯ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ

ХИМИЯ ДЛЯ ОМЕДНЕНИЯ

ХИМИЯ ДЛЯ ПОКРЫТИЯ ОЛОВОМ

ХИМИЯ ДЛЯ НИКЕЛИРОВАНИЯ

ХИМИЯ ДЛЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ ЧЕРНЫЙ НИКЕЛЬ

ХИМИЯ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВОВ

ХИМИЯ ДЛЯ ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ

ХИМИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ПЛАСТИКА

ХИМИЯ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ГАЛЬВАНИЧЕСКИХ СТОКОВ

ХИМИЯ ДЛЯ НИКЕЛИРОВАНИЯ

Никелевые покрытия применяют в промышленности для защиты от коррозии изделий из стали и цветных металлов, для повышения износостойкости поверхностей, подверженных трению. Никелевые покрытия по отношению к железу являются катодными и могут обеспечивать защиу только при условии отсутствия в них пор. Поэтому сталь покрывают сначала слоем меди (25-35 мкм), а затем никелем (10 — 15мкм). Наиболее широко применяют сульфатно-хлоридные электролиты. Из электролитов с добавками производных бутиндиола осаждаются мелкозернистые, эластичные, ровные блестящие покрытия. Основной недостаток покрытия — малая коррозионная стойкость, обусловленная включениями серы. Избежать этого можно нанесением двух- или трехслойных покрытий. Повышенной стойкостью отличаются композиционные никелевые покрытия, содержащие мелкодисперсные диэлектрические частицы — каолин, карбиды и др.

Поэтому сталь покрывают сначала слоем меди (25-35 мкм), а затем никелем (10 — 15мкм). Наиболее широко применяют сульфатно-хлоридные электролиты. Из электролитов с добавками производных бутиндиола осаждаются мелкозернистые, эластичные, ровные блестящие покрытия. Основной недостаток покрытия — малая коррозионная стойкость, обусловленная включениями серы. Избежать этого можно нанесением двух- или трехслойных покрытий. Повышенной стойкостью отличаются композиционные никелевые покрытия, содержащие мелкодисперсные диэлектрические частицы — каолин, карбиды и др.

Основным компонентом химиореагента для никелирования является никель сернокислый, который

представляет собой кристаллическое вещество изумрудно-зеленого или бирюзового цвета, растворимое в воде, выветривающееся на воздухе. Это один из видов солей никеля. Никель сернокислый сильно токсическое вещество, поэтому при работе с ним необходимо соблюдать правила обращения с опасными веществами. Химическая формула: NiSO4•7H2O.

Применение никеля сернокислого (сульфата никеля гептагидрата, никелевого купороса). На сегодняшний день сернокислый никель является достаточно высоко востребованным. В большинстве случаев его используют в гальванике для никелирования изделий и металлов. Также применяют для изготовления аккумуляторов, катализаторов, ферритов в электронной и электротехнической промышленности, в металлургии для приготовления сплавов. Никель нашел широкое применение в парфюмерной, жировой и химической промышленности в качестве реактива. |

Химикат для сульфатного никелирования RBN1-301

Химический состав: Сульфат никеля: 250-300 г / л Никелирование ведут при температуре 50-65 ℃ на катодной плотности тока 1-8A / дм2 и рН 3. Корректировка раствора: | Спецификация: сульфатные электролиты обладают высокой электропроводностью и хорошей рассеивающей способностью, обладают хорошими блескообразующими свойствами, применяются для никелирования деталей на подвесах и в гальванических барабанах. |

Химикат для сульфатного никелирования серии RRNI-5

(для электроосаждения в гальванических барабанах)

Химический состав: Сульфат никеля: 180-250 г / л Никелирование ведут при температуре 50-65 ℃ на катодной плотности тока 0. Корректировка раствора: | Спецификация: покрытие бестящее, белое, мягкое, отличается стойкостью и хорошо предохраняет металл от коррозии. Для поддержания состава электролита в требуемых пределах в него вводят буферные соединения, в качестве которых чаще всего используют борную кислоту. Электролит идеально подходит для электроосаждения в гальванических барабанах. |

Химикат для глянцевого никелирования серии RHB86

Химический состав: Сульфат никеля: 180-250 г / л Корректировка раствора: | Спецификация: покрытие равномерное, блескообразующее, светлое, идеально подходит для никелирования стальных труб, деталей мебельной фурнитуры, в качестве декоративного покрытия деталей светильников, предназначенных для освещения общественных и жилых помещений. Уменьшению питтинга (появления на поверхности изделий течечных пятен) способствует введение в электролит понизителей поверхностного натяжения или смачивающих веществ. |

Химикат для декоративного никелирования серии RМ100

Химический состав: Сульфат никеля: 250-300 г / л Никелирование ведут при температуре 50-65 ℃ на катодной плотности тока 0.1-2.0A/дм ² и рН: 3.8-4.5 Корректировка раствора: | Спецификация: покрытие белого цвета, яркое, мягкое, декоративное. |

Химиореагент для матового никелирования серии RHNI10

Химический состав: Сульфат никеля: 260-320 г / л Никелирование ведут при температуре 50-65 ℃ на катодной плотности тока: 2-6A/дм ² и рН: 3.8-4.5 Корректировка раствора: | Спецификация: применяется для нанесения матового покрытия. |

Химиореагент для блестящего никелирования серии RS-A

Химический состав: Сульфат никеля: 480-550 г / л Никелирование ведут при температуре 50-55 ℃ на катодной плотности тока 0.5-6A/дм ² , рН: 4.2-4.8, напряжении 10-15В и скорость вращения барабанов 6-10 об / мин. Корректировка раствора: | Спецификация: блестящее никелирование достигается при введении в электролит блескообразователей, применяется для нанесения равномерного ярко-белого покрытия цвета жемчуга. |

Химикат для покрытия никель-фосвор серии RМТ-877

Химический состав: Добавка RMT-877A: 60 мл / л Примечание: | Спецификация: покрытие не содержит токсичных тяжелых металлов, является экологически чистым, содержание фосфора составляет 8-10%. Возможность использования электролита в течение 10-12 производственных циклов. |

Химикат для нанесения яркого покрытия никель-фосвор серии RМТ-878

Химический состав: Добавка RMT-878A: 60 мл / л Примечание: | Спецификация: покрытие не содержит токсичных тяжелых металлов, является экологически чистым, содержание фосфора составляет 10-12%. |

Добавка для улучшения глубины никелиевого покрытия RDS-605

Химический состав: Добавка: 1-2 мл / л Спецификация: идеально подходит для заполнения глубоких пор в поверхности изделий. Совместим с любым видом блескообразующих добавок. |

Добавка для удаления примесей из никелиевого электролита RMR-66

Спецификация: Никелирование очень чувствительно к посторонним примесям, которые попадают в раствор с поверхности деталей или за счет анодного растворения. | Химический состав: Добавка: 0.2-1 мл / л. |

Добавка для удаления примесей из электролита блестящего никелирования RMР-60

Химический состав: Добавка: 1-2 мл / л. | Спецификация: широко применяется для удаления примесей меди, цинка из никилиевых растворов. Предотвращает появление пятен на поверхности изделий. |

Добавка для удаления железа из никелиевого электролита RMR-607

Химический состав: Добавка: 1-5 мл / л.

| Спецификация: широко применяется для удаления примесей железа из никилиевых растворов. Активная добавка может быть добавлена во время процесса блестящего, полублестящего никелирования без необходимости остановки оборудования. |

Добавка для удаления меди из никелиевого электролита RMR-608

Химический состав: Добавка: 1-10 мл / л. | Спецификация: широко применяется для удаления примесей меди из никилиевых растворов. Активная добавка может быть добавлена во время процесса блестящего, полублестящего никелирования без необходимости остановки оборудования. |

404 — страница не найдена

Ошибка 404 — страница не найдена

Ваш город Минск?

При выборе изменится адрес и контакты представительства в вашем городе, а также актуальный ассортимент товаров.

- Россия

- Казахстан

- Белоруссия

- Кыргызстан

- Узбекистан

- Таджикистан

Выберите ваш город

Белоруссия

Россия

Казахстан

Белоруссия

Кыргызстан

Узбекистан

Таджикистан

А

АнгарскАрхангельскАстрахань

Б

БалаковоБарнаулБелгородБийскБлаговещенскБратскБрянск

В

Великий НовгородВладивостокВладикавказВладимирВолгоградВолжскийВологдаВоронеж

Г

Грозный

Д

Дзержинск

Е

Екатеринбург

И

ИвановоИжевскИркутск

Й

Йошкар-Ола

К

КазаньКалининградКалугаКемеровоКировКостромаКраснодарКрасноярскКурганКурск

Л

Липецк

М

МагнитогорскМахачкалаМоскваМурманск

Н

Набережные ЧелныНижневартовскНижнекамскНижний НовгородНижний ТагилНовокузнецкНовороссийскНовосибирскНоябрьск

О

ОмскОрёлОренбургОрск

П

ПензаПермьПетрозаводскПсков

Р

Ростов-на-ДонуРыбинскРязань

С

СалехардСамараСанкт-ПетербургСаранскСаратовСевастопольСеверодвинскСимферопольСмоленскСочиСтавропольСтарый ОсколСтерлитамакСургутСыктывкар

Т

ТаганрогТамбовТверьТольяттиТомскТулаТюмень

У

Улан-УдэУльяновскУфа

Х

ХабаровскХанты-Мансийск

Ч

ЧебоксарыЧелябинскЧереповецЧита

Ш

Шахты

Э

Энгельс

Я

ЯкутскЯрославль

А

АктауАктобеАлматыАтырауАшхабад

Д

Душанбе

Ж

Жезказган

К

КарагандаКокшетауКостанайКызылорда

Н

Нур-Султан (Астана)

П

ПавлодарПетропавловск

С

Семей

Т

ТалдыкорганТаразТуркестан

У

УральскУсть-Каменогорск

Ш

Шымкент

Б

БаткенБишкек

Д

Джалал-Абад

К

Каракол

Н

Нарын

О

Ош

Т

Талас

А

Андижан

Б

Бухара

Н

Нукус

С

Самарканд

Т

Ташкент

Ф

Фергана

Б

БохтарБустон

В

Вахдат

Г

ГиссарГулистон

Д

Душанбе

И

ИстаравшанИстиклолИсфара

К

КанибадамКулябКурган-Тюбе

Л

Левакант

Н

Нурек

П

Пенджикент

Р

Рогун

Т

Турсунзаде

Х

ХорогХуджанд

Обратный звонок

Введите имя

Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Оформление заказа

Введите имя

Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Запрос цены

Введите имя Введите номер телефона

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных

Товар добавлен!

Никелирование и хромирование (стр.

1 из 2)

1 из 2)

ПЛАН

1. НИКЕЛИРОВАНИЕ. 2

2. ХРОМИРОВАНИЕ. 6

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 10

Никелированные покрытия обладают рядом ценных свойств: они хорошо полируются, приобретая красивый долго сохраняющейся зеркальный блеск, отличаются стойкостью и хорошо предохраняют металл от коррозии.

Цвет никелевых покрытий серебристо-белый с желтоватым оттенком; они легко полируются, но со временем тускнеют. Покрытия характеризуются мелкокристаллической структурой, хорошим сцеплением со стальной и медной основой и способностью пассивироваться на воздухе.

Никелирование широко применяют в качестве декоративного покрытия деталей светильников, предназначенных для освещения общественных и жилых помещений.

Для покрытия стальных изделий никелирование часто производят по промежуточному подслою из меди. Иногда применяют трехслойное покрытие никель-медь-никель. В отдельных случаях на слой никеля наносят тонкий слой хрома, при этом образуется покрытие никель-хром. На детали из меди и сплавов на ее основе никель наносят без промежуточного подслоя. Суммарная толщина двух и трехслойных покрытий регламентирована нормалями машиностроения, обычно она составляет 25–30 мкм.

На детали из меди и сплавов на ее основе никель наносят без промежуточного подслоя. Суммарная толщина двух и трехслойных покрытий регламентирована нормалями машиностроения, обычно она составляет 25–30 мкм.

На деталях, предназначенных для работы в условиях влажного тропического климата, толщина покрытия должна составлять не менее 45 мкм. При этом регламентируемая толщина слоя никеля не менее 12–25 мкм.

Для получения блестящих покрытий никелированные детали полируют. В последнее время широко применяют блестящее никелирование, при котором исключается трудоемкая операция механического полирования. Блестящее никелирование достигается при введении в электролит блескообразователей. Однако декоративные качества поверхностей, полированных механическим путем, выше, чем поверхностей, полученных способом блестящего никелирования.

Осаждение никеля происходит при значительной катодной поляризации, которая зависит от температуры электролита, его концентрации, состава и некоторых других факторов.

Электролиты для никелирования относительно просты по своему составу. В настоящее время применяют сульфатные, борфтористоводородные и сульфамитные электролиты. На светотехнических заводах используют исключительно сульфатные электролиты, которые позволяют работать с высокими плотностями тока и получать при этом покрытия высокого качества. В состав этих электролитов входят соли, содержащие никель, буферные соединения, стабилизаторы и соли, способствующие растворению анодов.

Достоинствами этих электролитов являются недефицитность компонентов, высокая устойчивость и невысокая агрессивности. Электролиты допускают в своем составе высокую концентрацию соли никеля, что позволяет увеличивать катодную плотность тока и, следовательно, повышать производительность процесса.

Сульфатные электролиты обладают высокой электропроводностью и хорошей рассеивающей способностью.

Широкое применение получил электролит следующего состава, г/л:

NiSO4·7h3O240–250

NaCl*22,5

h4BO330

*Или NiCl2·6h3O – 45 г/л.

Никелирование проводят при температуре 60°C, pH=5,6÷6,2 и катодной плотности тока 3–4 A/дм2.

В зависимости от состава ванны и режима ее работы можно получить покрытия, обладающие различной степенью блескости. Для этих целей разработано несколько электролитов, составы которых приведены ниже, г/л:

для матового покрытия:

NiSO4·7h3O180–200

Na2SO4·10h3O80–100

h4BO330–35

NaCl5–7

Никелируют при температуре 25–30°C, на катодной плотности тока 0,5–1,0 A/дм2 и pH=5,0÷5,5;

для полублестящего покрытия:

Сернокислый никель NiSO4·7h3O200–300

Кислота борная h4BO330

2,6–2,7-Дисульфонафталиновая кислота5

Фтористый натрий NaF5

Хлористый натрий NaCl7–10

Никелирование ведут при температуре 20–35°C, катодной плотности тока 1–2 A/дм2 и pH=5,5÷5,8;

для блестящего покрытия:

Никель сернокислый (гидрат) 260–300

Никель хлористый (гидрат) 40–60

Борная кислота30–35

Сахарин0,8–1,5

1,4–бутиндиол (в пересчете на 100%) 0,12–0,15

Фталимид0,08–0,1

Рабочая температура никелирования 50–60°C, pH электролита 3,5–5, плотность катодного тока при интенсивном перемешивании и непрерывной фильтрации 2–12 A/дм2, плотность анодного тока 1–2 A/дм2.

Особенностью никелирования является узкий диапазон кислотности электролита, плотности тока и температуры.

Для поддержания состава электролита в требуемых пределах в него вводят буферные соединения, в качестве которых чаще всего используют борную кислоту или смесь борной кислоты с фтористым натрием. В некоторых электролитах в качестве буферных соединений используют лимонную, винную, уксусную кислоту или их щелочные соли.

Особенностью никелевых покрытий является их пористость. В отдельных случаях на поверхности могут появляться точечные пятна, так называемый «питтинг».

Для предотвращения питтинга применяют интенсивное воздушное перемешивание ванн и встряхивание подвесок с укрепленными на них деталями. Уменьшению питтинга способствует введение в электролит понизителей поверхностного натяжения или смачивающих веществ, в качестве которых применяют лаурилсульфат натрия, алкилсульфат натрия и другие сульфаты.

Отечественная промышленность выпускает хорошее антипиттинговое моющее средство «Прогресс», которое добавляют в ванну в количестве 0,5 мг/л.

Никелирование очень чувствительно к посторонним примесям, которые попадают в раствор с поверхности деталей или за счет анодного растворения. При никелировании стальных де-

талей раствор засоряется примесями железа, а при покрытии сплавов на основе меди – ее примесями. Удаление примесей осуществляют путем подщелачивания раствора карбонатом или гидроокисью никеля.

Органические загрязняющие вещества, способствующие питтингу, удаляют при кипячении раствора. Иногда применяют тонирование никелированных деталей. При этом получают цветные поверхности, обладающие металлическим блеском.

Тонирование осуществляют химическим или электрохимическим способом. Сущность его заключается в образовании на поверхности никелиевого покрытия тонкой пленки, в которой происходит интерференция света. Такие пленки получают путем нанесения на никелированные поверхности органических покрытий толщиной несколько микрометров, для чего детали обрабатывают в специальных растворах.

Хорошими декоративными качествами обладают черные никелевые покрытия. Эти покрытия получают в электролитах, в которые дополнительно к сульфатам никеля добавляют сульфаты цинка.

Эти покрытия получают в электролитах, в которые дополнительно к сульфатам никеля добавляют сульфаты цинка.

Состав электролита для черного никелирования следующий, г/л:

Сульфат никеля40–50

Сульфат цинка20–30

Роданистый калий25–32

Сернокислый аммоний12–15

Никелирование ведут при температуре 18–35°C, катодной плотности тока 0,1 A/дм2 и pH=5,0÷5,5.

Хромовые покрытия обладают высокими твердостью и износостойкостью, низким коэффициентом трения, стойки к действию ртути, прочно сцепляются с основным металлом, а также химически и нагревостойки.

При изготовлении светильников хромирование применяют для получения защитно-декоративных покрытий, а также в качестве отражающих покрытий при изготовлении зеркальных отражателей.

Хромирование производят по предварительно нанесенному подслою медь-никель или никель-медь-никель. Толщина слоя хрома при таком покрытии обычно не превышает 1 мкм. При изготовлении отражателей хромирование в настоящее время вытесняется другими способами покрытия, однако на некоторых заводах он еще применяется для изготовления отражателей зеркальных светильников.

Хром обладает хорошим сцеплением с никелем, медью, латунью и другими материалами, на которые выполняют осаждение, однако при осаждении других металлов на хромовое покрытие всегда наблюдается плохое сцепление.

Положительным свойством покрытий из хрома является то, что детали получаются блестящими непосредственно в гальванических ваннах, для этого не требуется их полировать механическим путем. Наряду с этим хромирование отличается от других гальванических процессов более жесткими требованиями к режиму работы ванн. Незначительные отклонения от требуемой плотности тока, температуры электролита и других параметров неизбежно приводят к ухудшению покрытий и массовому браку.

Рассеивающая способность хромовых электролитов невысокая, что приводит к плохому покрытию внутренних поверхностей и углублений деталей. Для повышения равномерности покрытий применяют специальные подвески и дополнительные экраны.

Для хромирования используют растворы хромового ангидрида с добавкой серной кислоты.

Промышленное применение нашли три типа электролитов: разбавленные, универсальные и концентрированные (табл.1). Для получения декоративных покрытий и для получения отражателей используют концентрированный электролит. При хромировании применяют нерастворимые свинцовые аноды.

Таблица 1 – Составы электролитов для хромирования

| компоненты | составы электролита, г/л | ||

| разбавлен-ного | универсаль-ного | концентри-рованного | |

| хромовый ангидридсерная кислотакатодная плотность тока, А/дм2температура раствора, °С | 1501,545–10055–60 | 2502,515–6045–55 | 3503,510–3035–45 |

В процессе работы концентрация хромового ангидрида в ваннах снижается, поэтому для восстановления ванн проводят ежесуточную корректировку путем добавления в них свежего хромового ангидрида.

Разработано несколько рецептур саморегулирующихся электролитов, в которых автоматически сохраняется соотношение концентрации

.

Состав такого электролита следующий, г/л:

Cr2O3250

SrSO45-6

K2SiF620

Хромирование производят при катодной плотности тока 50–80 А/дм2 и температуре 60–70°C.

В зависимости от соотношения между температурой и плотностью тока можно получить различные виды хромового покрытия: молочные блестящие и матовые.

Медь в качестве основного материала | Покрытие медных деталей

- Дом

- Основные материалы

- Покрытие меди

Нанесение покрытия на медь

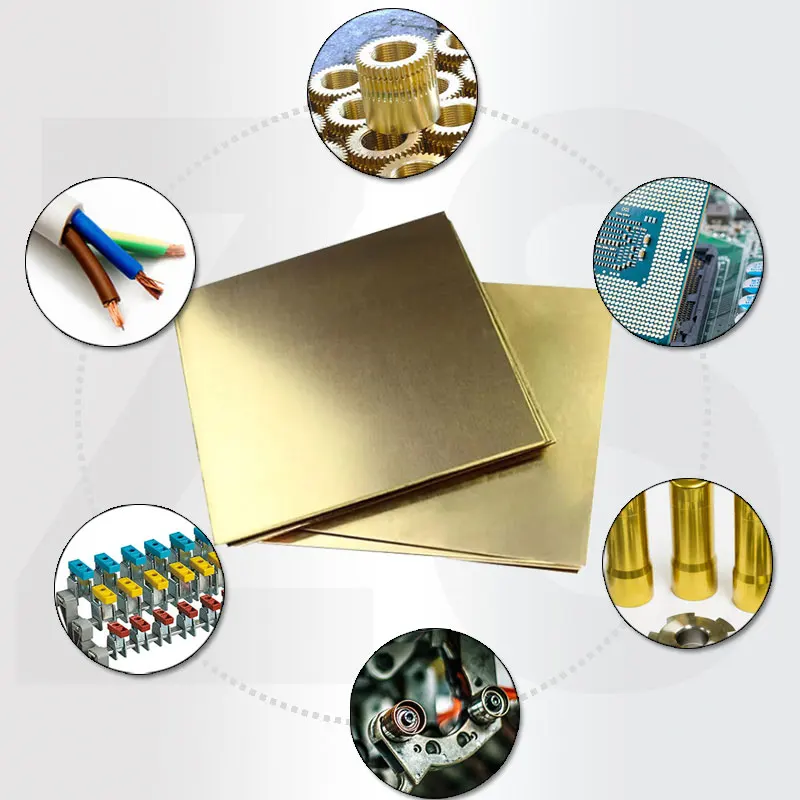

Медь — это мягкий пластичный металл, который используется во многих промышленных процессах и приложениях. Отличные тепловые свойства и высокая электропроводность меди делают ее лучшим выбором для производства таких продуктов, как провода и кабели, интегральные схемы и печатные платы, проводники, электродвигатели, строительные материалы, трубы и многие другие изделия.

Медь доступна в изобилии, и это также один из немногих металлов, который можно найти в пригодной для использования форме — его не нужно извлекать из руды. Эти характеристики делают использование меди в производстве очень рентабельным процессом.

Эти характеристики делают использование меди в производстве очень рентабельным процессом.

Легирование меди другими металлами

Чистая медь (UNS C11000 — чистота Cu 99,9 %) часто используется в производстве электроники. Однако производство медных сплавов путем их соединения с другими металлами является обычной практикой в других отраслях промышленности. Создание сплава с одним или несколькими металлами улучшит характеристики меди, как и других материалов, и сделает ее более подходящей для широкого спектра промышленных процессов. Также легче производить сплавы с медью, чем с большинством металлических материалов. Примеры сотен медных сплавов включают:

- Латунь: При соединении меди с цинком получается латунь, желтоватый материал, известный своим сходством с золотом. В то время как латунь часто используется в декоративных целях, изменение количества меди и цинка привнесет ценные производственные свойства, такие как твердость, электрическая и теплопроводность и коррозионная стойкость.

- Медно-никелевый сплав: Добавление никеля в медь повышает ее прочность и устойчивость к коррозии. Общие промышленные применения включают морское и биообрастание.

- Бериллий-медь: Бериллий повышает твердость меди. Сплав бериллия с медью проявляет механические свойства, аналогичные высокопрочным сталям. Бериллий также не образует оксидов до достижения экстремально высоких температур.

- Бронза: Бронза состоит из комбинации меди и других металлов, таких как олово, алюминий и кремний. Фосфористая бронза — сплав меди с оловом, известный своей прочностью, хорошей защитой от износа и отличной коррозионной стойкостью.

- Мельхиор: Мельхиор — это медно-никелевый сплав, который также содержит такие металлы, как марганец и железо, для дополнительной прочности. Мельхиор обеспечивает превосходную стойкость к коррозии, вызванной морской водой, что делает его популярным выбором для морских применений.

Запросить бесплатное предложение

Для нанесения покрытия на медь

Получите предложение сейчас

Покрытие медных сплавов

Хотя сплав меди с другими металлами обеспечивает множество полезных свойств для производственных целей, иногда необходимо улучшить эти характеристики и/или ввести новые свойства. Существует несколько проверенных временем методов отделки металла, которые позволяют достичь этих целей:

- Гальванопокрытие: При гальванике наносится дополнительное покрытие на поверхность подложки из медного сплава. Заготовка погружается в раствор электролита, содержащий растворенные ионы другого металла. Введение постоянного тока стимулирует реакцию, которая покрывает подложку металлом посредством электроосаждения.

- Химическое покрытие: Химическое покрытие также покрывает медный сплав другим металлическим материалом. Однако этот метод не требует электрического тока.

Вместо этого осаждение происходит посредством автокаталитической реакции, которая происходит между заготовкой и жидким раствором для покрытия.

Вместо этого осаждение происходит посредством автокаталитической реакции, которая происходит между заготовкой и жидким раствором для покрытия.

Процессы нанесения покрытия на медь и медные сплавы

Гальваническое покрытие меди и медных сплавов является обычной практикой при производстве деталей для таких отраслей, как аэрокосмическая, автомобильная, оборонная и электронная. Типичные металлы, используемые для меднения, включают:

- Олово: Покрытие оловом повысит рабочую температуру медной подложки и улучшит ее паяемость. Олово также дешевле, чем многие другие металлы, что делает его подходящим процессом гальванического покрытия медью для компаний, заботящихся о затратах. Лужение следует применять только к основным материалам, не подвергающимся высокотемпературной обработке после нанесения покрытия.

- Серебро: Серебряное покрытие меди увеличивает рабочую температуру проводников из медного сплава. Серебро также обеспечивает превосходную паяемость и отличную электропроводность.

При использовании для покрытия медного проводника серебро увеличивает возможности высокочастотной передачи провода.

При использовании для покрытия медного проводника серебро увеличивает возможности высокочастотной передачи провода. - Никель: Гальваническое никелевое покрытие повысит коррозионную стойкость медной подложки и рабочую температуру. Однако из-за твердости никеля никелированные проводники, как правило, демонстрируют большую изменчивость обжимного соединения, чем другие металлические материалы.

- Несколько слоев покрытия: Некоторые процессы гальванопокрытия меди предполагают последовательное осаждение нескольких металлов на подложку. Это уменьшит реакцию между основным металлом и поверхностью, сохраняя при этом полезные свойства поверхностного покрытия.

- Химический никель: Химический никель часто наносится на медные электронные компоненты на последнем этапе производственного процесса. Это включает в себя нанесение химического никеля с иммерсионным золотом на медные дорожки.

SPC предлагает широкий спектр услуг по гальванике меди

Независимо от того, какой тип медного сплава вы используете в своих производственных процессах, SPC может внедрить процесс высококачественного меднения, который улучшит производительность, долговечность и внешний вид ваших изделий. Имея более чем 90-летний опыт в области отделки металлов, вы можете рассчитывать на то, что мы порекомендуем правильный процесс для ваших задач. Свяжитесь с нами для получения бесплатного расчета стоимости меднения!

Имея более чем 90-летний опыт в области отделки металлов, вы можете рассчитывать на то, что мы порекомендуем правильный процесс для ваших задач. Свяжитесь с нами для получения бесплатного расчета стоимости меднения!

Дополнительные ресурсы:

- Советы по устранению неполадок с медным покрытием

- Подготовка поверхности электронных компонентов для гальванического покрытия

УЗНАЙТЕ, ЧТО НАШИ ДОВОЛЬНЫЕ КЛИЕНТЫ ГОВОРЯТ О НАС

«Я хотел бы поблагодарить вас за помощь, которую вы оказали нам в разработке метода химического никелирования на необычной основе. Предоставленные вами образцы покрытия показывают, что мы должны быть в состоянии достичь наших целей. Я особенно ценю вашу готовность взяться за необычную работу с неопределенностями, которые она влечет за собой … Мы с нетерпением ждем возможности работать с вами в будущем над нашими потребностями в гальваническом покрытии «.

– Роберт К.

Просмотреть больше отзывов

Никелирование медного покрытия

Где в мире собралось

вопросов и ответов для отделки с 1989 года

нар.

этот текст заменяется на bannerText

(——)

В. В рамках исследовательского проекта. Я пытаюсь выяснить, когда в истории никелирования стали впервые появилась идея мгновенного покрытия стали медью?

Я знаю, что сейчас это общепринято/стандартно, но мне не удалось найти ссылку на практику.

С уважением

Роберт

Боб Шварц

— Сан-Антонио, Техас

6 июля 2022 г.

«Современное гальванопокрытие»

by Lowenheim

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

А. Привет, Роберт. К сожалению, я не думаю, что вы найдете ответ, который вы ищете, как общую отраслевую практику; возможно, вам лучше исследовать конкретный продукт, а не всю отделочную отрасль. Сомнительно, что мгновенный слой меди на стали перед никелированием многого добился, и как только мы столкнемся с процессом, имеющим сомнительную ценность, люди будут неоднократно начинать и прекращать эту практику, и история того, как они это делали, вероятно, быстро утеряна. .

.

<= Lowenheim в журнале Modern Electroplating в 1948 году утверждает, что медь лучше покрывает дефекты и тем самым снижает пористость, что доказано тестами CASS, и он ссылается на статьи Schlotter and Macnaughton & Heathersall за 1925 и 1928 годы… так что где-то около 1928 года вероятно, когда это впервые практиковалось.

Принимая во внимание, что на цинковые и алюминиевые подложки перед никелированием необходимо нанести медный удар, и если нанесение толстого, полируемого слоя меди перед нанесением никеля на сталь может привести к более яркому покрытию, тонкий слой меди на стали перед никелированием? Большинство людей, вероятно, уже не совсем верят этим заявлениям, возможно, из-за улучшения никелирования.

Похоже, вы найдете некоторые ссылки на практику с помощью поиска по сайту student.google.com, но такие исследовательские статьи могут не быть окончательными с точки зрения того, что на самом деле практиковалось, в отличие от того, что отдельный исследователь считал лучшим 🙂

Дайте нам знать, что вы найдете.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

10 июля 2022 г.

Мистер Муни,

Спасибо за ответ. Месяц назад я ничего не знал о никелировании, но к этому меня подтолкнуло необычное открытие.

Все началось со второй модели Colt Dragoon, произведенной ок. 1850. Он по большей части красиво выгравирован и имеет хорошую полированную отделку, большая часть которой сохранилась. Вы можете видеть это здесь:

(выдержки из полной фотосессии на www.discovercolt.com/samcoltpresentations.html)

Отделка не очень отражающая. Кто-то может сказать, что он мутный или мутный, но в любом случае уже шестьдесят лет говорят, что отделка серебряная. Теперь, если вы посмотрите на задний ремень и спусковую скобу, то, учитывая потускнение, увидите, что они серебряные. Но рамка, ствол, цилиндр и т.д. не потускнели.

Я наткнулся на заключение эксперта о подлинности ружья, в котором он сказал, что отделка оловянная. Кольт сделал несколько оловянных пистолетов, хотя я никогда их не видел. Так что же это было? Серебро или олово, и имело ли это значение для подлинности?

Взял пистолет для рентгена и что выскакивает? Никель непосредственно на стали. Поэтому я начал копаться в истории никелирования. Самый полезный текущий источник, который я нашел, — это история никелирования за март 2021 года Билла Ньеболо. https://www.remchem.com/resources/evolution-of-nasf/

Никелирование в 1850 г. производилось путем добавления в ванну сульфата аммония. Адамс Платинг в 1872 году добился лучшего результата, добавив двойной сульфат аммония. Уотсон в начале 1900-х годов улучшил ситуацию с помощью ванны Уоттса, которая включала бор и хлор. Тем не менее, для получения яркой отделки требовалось много ручного труда. Затем Макс Шлоттер открыл в 1930 году, что введение органического ароматического сульфонатного соединения; бензолдисульфонат натрия, создаст значительно улучшенную, твердую, гладкую, зеркально отражающую поверхность того, что раньше было полублестящим никелевым покрытием.

Любопытно узнать, не появились ли какие-либо органические вещества при рентгеновской спектроскопии, я исследовал никелированные ружья 1872, 1875 и 2012 годов. Конечно, они не являются элементарными, поэтому их не обнаружили. Все было никель на стали, за исключением пистолета 2012 года, который я лично восстановил и покрыл металлом. Это ружье также показало медь. При чистом количестве никеля в 121 470 единиц было 1260 единиц меди. Итак, медная пластина-вспышка толщиной примерно в один процент от никелевой. Мне нужно будет уточнить у этого парня, чтобы узнать, о чем мы говорим в реальной толщине, но номинальное использование меди в качестве выравнивателя составляет 150 нм или 0,000006 дюйма.

Эксперты Colt и Smith & Wesson клялись вверх и вниз, что компании никогда не чеканили медные пластины, но компании утверждают обратное. Учитывая тонкость меди, я не удивлен, что вы никогда ее не увидите.

Так или иначе, я решил, что моя задача не в том, чтобы искать, что находится в никелевом покрытии, чтобы датировать изделие, а в том, чтобы выяснить, когда началось нанесение медного покрытия. Кажется, что ваша дата 1920-е годы почти верна, потому что медь, никель, хром использовались для автомобильных бамперов и т. д.Открытие 30 было замечательным, но оно произошло как раз во время депрессии, и когда США начали готовиться ко Второй мировой войне, многие металлы были запрещены только для использования в военных целях. Медь не стала исключением. Он был необходим для изготовления катушек для магнитов и двигателей. Как вы помните, у нас были стальные пенни, оцинкованные. Это сэкономило 5 000 000 фунтов меди. Не имея достаточного количества меди для создания катушек, необходимых для отделения U-235 от урана, армия закупила 15 000 тонн серебра из федеральных хранилищ, отправила их в Висконсин, где катушки были преобразованы в магниты, а затем в Ок-Ридж, штат Теннесси.

Кажется, что ваша дата 1920-е годы почти верна, потому что медь, никель, хром использовались для автомобильных бамперов и т. д.Открытие 30 было замечательным, но оно произошло как раз во время депрессии, и когда США начали готовиться ко Второй мировой войне, многие металлы были запрещены только для использования в военных целях. Медь не стала исключением. Он был необходим для изготовления катушек для магнитов и двигателей. Как вы помните, у нас были стальные пенни, оцинкованные. Это сэкономило 5 000 000 фунтов меди. Не имея достаточного количества меди для создания катушек, необходимых для отделения U-235 от урана, армия закупила 15 000 тонн серебра из федеральных хранилищ, отправила их в Висконсин, где катушки были преобразованы в магниты, а затем в Ок-Ридж, штат Теннесси.

В этот период пистолеты для никелирования ни у кого не стояли на первом месте в списке приоритетов. Однако после войны многие ружья были покрыты медью, никелированы, а затем хромированы. Часто это были служебные ружья, с которых новые владельцы снимали серийные номера и штампы собственности США.

Медное покрытие улучшило бросок никеля, но объединенной пластичности меди и никеля было недостаточно, чтобы предотвратить растрескивание твердого хрома и появление ужасного вида. С тех пор оружейники и оружейники, восстанавливающие огнестрельное оружие, используют медную пластину, которая выравнивается, пластична и, что важно, улучшает адгезию. Местные плиточники само собой мелькают медью.

В 1960 году Управление артиллерийского вооружения провело исследование того, что делает никель ярким. Они использовали ванну Уоттса и добавляли различные органические вещества. На яркость влияли несколько вещей, например, расположение кристаллов, но единственное, что оставалось постоянным, заключалось в том, что без кристаллов тонкой и отчетливой формы (размером менее 15 микрон) нельзя быть уверенным в блестящей отделке:

citeseerx.ist.psu.edu /viewdoc/download?doi=10.1.1.865.9898&rep=rep1&type=pdf

Я предполагаю, что если я посмотрю на пушку 1850 под электронным микроскопом, кристаллы будут неровными и неправильной формы. Квест продолжается.

Квест продолжается.

Боб Шварц [возвращается]

— Сан-Антонио, Техас

А. Привет, Боб. Я уже упоминал свою связанную с этим историю на этом сайте раньше, но я думаю, что это применимо —

Я был в одном из самых известных современных музеев Америки, выполняя небольшой консультационный проект, когда куратор музея, с которым я работал, был вынужден отойти на работу. несколько минут почему-то.

Поэтому я смотрел на их огромную коллекцию посеребренных и никелированных чайных сервизов и тому подобного, чтобы скоротать время. Когда она вернулась, я примерно сказал: «Я бы предположил, что некоторые из серебряных наборов здесь никелированные, а некоторые из никелированных предметов я бы предположил, что они серебряные», поскольку я подумал про себя, что я узнал кое-что здесь о слабости попыток полагаться на внешний вид чего-либо, чтобы определить, что это на самом деле. И она шокирует меня, говоря: «Если вы скажете нам, какие из них вы считаете неправильными, мы поменяем этикетки». КАКИЕ??!!

КАКИЕ??!!

Существуют ручные рентгенофлуоресцентные приборы, которые могут неразрушающим образом определить фактическое содержание металла и решить для вас множество вопросов. Они очень дорогие, вероятно, от 40 тысяч долларов и выше, но они настолько важны для складов металлолома, что многие или большинство из них имеют их и называют их «сортировщиками металлолома». Если у вас есть друг друга, который работает на свалке, вы можете определить, являются ли части никелем, серебром или оловом, и есть ли под ними медь…

В вашей сфере и/или в определенное время медь наплавлялась под никелирование, но сегодня я на 100% уверен, что никелирования непосредственно на сталь гораздо больше, чем на медное наплавление. или меднение.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

17 июля 2022 г.

Они изменили этикетки?

Насчет прямой гальваники я бы с Вами согласился, но, например, реставрируя бывшие в употреблении ружья 19 века не каждый реставратор может добиться отличной отделки. Точечная коррозия на таких рычагах может потребовать тщательной полировки, что приведет к искажению размеров и подгонки.

Точечная коррозия на таких рычагах может потребовать тщательной полировки, что приведет к искажению размеров и подгонки.

Во многих случаях вы можете отличить повторное ружье, когда точечная коррозия нанесена на никель. Я посоветуюсь с известными реставраторами, чтобы узнать, что они делают. Медь как выравниватель, который затем можно отполировать, может покрыть множество грехов.

Как я уже сказал, Кольт все еще мигает. Есть так много уголков и закоулков, с которыми нужно иметь дело. Они не могут вспомнить, когда они этого не делали.

На некоторых никелированных антикварных кольтах я видел, что подложка может быть из стали, бронзы и латуни. Каждая область выглядит по-своему. Я думаю, если бы они подумали о медной вспышке, этого бы не произошло, но они не спросили меня.

Роберт Шварц [возвращение] br>

— Сан Антонио. Tx

А. Еще раз привет. Я был ошеломлен отсутствием провенанса и подробной истории на предметах в музее и не мог поверить, что люди иногда просто угадывают этикетки, чтобы наклеить музейные экспонаты 🙂

. … но я точно не собирался добавлять проблем 🙂

… но я точно не собирался добавлять проблем 🙂

Нет никаких сомнений в том, что медное покрытие широко используется для «шлифовки кашицей», чтобы попытаться заполнить небольшие ямки в области классического автовосстановления, и я не предполагал, что можно или нужно отказаться от медного покрытия/покрытия. Я просто отметил, чтобы не вводить в заблуждение других читателей, которые могут прочитать эту страницу и предположить, что меднение всегда является необходимым шагом в процессе никелирования, что это не так.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление к жизни Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

Тесно связанные посты, сначала самые старые …

Q. Толщина никеля 0,0002/0,0003 дюйма поверх медного покрытия 0,000005 дюйма. Обладает ли такое покрытие какой-либо коррозионной стойкостью? Через какое время начнется коррозия?

Что лучше: медное покрытие и никель или никелирование и хромирование?

Питер Ван

— Тайбэй, Тайвань, Китайская республика

2002

A. A. Весь «голый» никель будет корродировать на воздухе, сначала светло-желтым, затем темно-желтым, затем коричневым, затем черным. Вот почему декоративное никелирование всегда завершается примерно 30-миллионными долями хрома — и у автомобильной промышленности есть всевозможные данные о коррозии по этому вопросу, если это то, что вы ищете. «Как долго» нельзя ответить на основе вашей информации, если вы не имеете в виду обычное автомобильное никелирование — тогда обратитесь к Ford, GM или Chrysler, и вы сможете получить точные данные о солевом тумане. Robert H Probert Гарнер, Северная Каролина |

В. В ответ на мой запрос.

В ответ на мой запрос.

Трубка, которую я покрываю, имеет длину 1,578 ± 0,003, наружный диаметр 1,568 ± 0,003, внутренний диаметр 1,429 ± 0,002; материал: SAE 1015-1020.

Какой тип покрытия лучше всего:

1. Медный налет толщиной 0,000005 и никель толщиной 0,0002/0,0003.

2. Никель 0,0002/0,0003 и Медь 0,0002.

В настоящее время я использую второй вариант, но мы страдаем от шелушения / шелушения. Какое тестирование я должен провести отсюда?

Питер Ван

— Тайбэй, Тайвань, Китайская республика

2002

А. Привет, Питер. Здесь есть несколько разных проблем. Медь и никель катодны по отношению к стали. Это означает, что они обеспечивают строгую защиту «барьерного слоя», в отличие от покрытий, таких как цинк, которые обеспечивают катодную защиту стали. В свою очередь, это означает, что если есть какие-либо точечные отверстия или пористость, то эти покрытия ускоряют коррозию стали, а не замедляют ее. По этой причине вам нужны либо довольно толстые покрытия (автомобильные покрытия, возможно, в 10 раз больше толщины), либо, как упомянул Дон Бодранд, очень гладкая подложка, чтобы ваш тонкий слой не имел пор.

По этой причине вам нужны либо довольно толстые покрытия (автомобильные покрытия, возможно, в 10 раз больше толщины), либо, как упомянул Дон Бодранд, очень гладкая подложка, чтобы ваш тонкий слой не имел пор.

Вторая проблема заключается в том, что мы не понимаем, почему вы выбрали многослойное нанесение меди и никеля, когда вам кажется, что даже не имеет значения, какое из них будет сделано первым. Третья проблема заключается в том, что отслаивание/отслаивание обычно не связано с коррозией, а связано с плохой практикой нанесения покрытия: если отслаиваются и никель, и медь, то подложка либо не чистая, либо не активна; если медь отслаивается от никеля, вероятно, никель стал пассивным до того, как вы покрыли его медью. Удачи.

С уважением,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

В. Здравствуйте,

Подходит ли никелирование меди для дымовых газов при температуре 840 °C (с использованием рекуператора)? Внутри 35°С, снаружи 840°С?

Спасибо,

Махди

Махди Заре

— Йезд, Иран

25 ноября 2012 г.

A. Если температура меди остается на уровне 35 °C, все в порядке, но если температура меди превысит 800 °C, она пройдет сквозь никель и обесцветит поверхность.

Robert H Probert

Robert H Probert Technical Services

Гарнер, Северная Каролина

В. Здравствуйте, я столкнулся с осажденным никелем поверх медного покрытия, никель отслаивается в процессе формования, толщина покрытия составляет 0,0002 дюйма — .0004″ ЭЛЕКТРООПАСЕННЫЙ НИКЕЛЬ ПОВЕРХ .00003″-.00005″ МЕДНОЙ ФЛЭШ.

Спасибо, если кто-нибудь может помочь решить проблему.

Юу Гуан Сенг

— Баттерворт, Пенанг, Малайзия

25 августа 2015 г.

А. Привет Юу Гуан. Мягкое ненапряженное никелевое покрытие, такое как сульфамат никеля, будет менее склонно к этому расслаиванию, чем осерненное блестящее никелевое покрытие Уоттса, но мне не ясно, с чего именно вы начинаете в этом «процессе формования» и что делается, и поэтому есть ли реальный шанс прилипания покрытия. Больше деталей не помешало бы.

Больше деталей не помешало бы.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, пожалуйста, проверьте эти каталоги:

О компании/Контакты — Политика конфиденциальности — ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США

Возможно ли меднение на никеле?

Где в мире собралось

для завершения вопросов и ответов с 1989 года

(——)

Текущая дискуссия, начавшаяся еще в 2011 году. ..

..

23 сентября 2011 г.

В. Привет, недавно я наткнулся на вопрос на этом веб-сайте, где кто-то спрашивал о нанесении Cu на Ni. Мне просто интересно, возможно ли это на самом деле. Поскольку Cu имеет более низкий SHE, чем Ni, я бы не ожидал, что это произойдет. Мне было интересно, может ли кто-нибудь пролить на это больше света. 9

23 сентября 2011 г.

А. Привет, Абхиманью.

У нас на сайте 60 тысяч тем, поэтому я не могу найти ту, которую вы имеете в виду. Если вы сообщите нам номер темы, мы сможем уточнить, в чем мы можем неправильно понимать друг друга. Я не знаю, что такое аббревиатура SHE, но нанесение медного покрытия на никель вообще не проблема. На самом деле, наш FAQ «Как работает гальваника» показывает школьникам, как наносить медь на пятаки и четверти из безвредного раствора уксуса 🙂

9

26 сентября 2011 г.

А. Привет, Джим.

Медь покрыта EN в автомобильных сценариях медь-никель-хром. Плакированный пластик начинается с EN, но производители автомобилей затем покрывают медь перед никелем и хромом, по-видимому, потому, что гибкость меди каким-то образом помогает им соответствовать требованиям термоциклирования. При гальванике алюминия поверх цинката можно использовать щелочной химический разряд никеля; Я помню журнальную статью, в которой утверждалось, что литые алюминиевые колеса обладают лучшей коррозионной стойкостью, если они начнут с никеля, полученного химическим путем, вместо цианида меди.

9

июль 2019 г.

А. Привет Мускан. На этой странице рассказывается, что «нанесение медного покрытия на никель не является проблемой… обычное дело в промышленности…» и что это делается при нанесении автомобильного покрытия на пластмассу и на алюминиевые колеса. Это также очень распространено для стали с никелевым покрытием перед кислотным меднением, потому что сталь не может быть покрыта кислотным медным покрытием напрямую.

А насчет того, есть ли «какие-то недостатки» или «[причины], почему этого делать не следует»? Это просьба к читателям придумать гипотетические сценарии, которые, вероятно, в любом случае неприменимы 🙂 Вместо этого, пожалуйста, расскажите нам о своей ситуации, чтобы читатели могли прямо ответить, видят ли они какие-либо проблемы с тем, что вы на самом деле хотите сделать. 9

24 ноября 2019 г.

В.

Всем привет. Я обычный Джо, который хочет восстановить несколько отлитых под давлением из цинка медных деталей большой сборки, изготовленной в начале 70-х годов.

Поискав информацию в Интернете, я обнаружил, насколько «простым» может быть гальванопокрытие, и решил попробовать гальванопокрытие с использованием сульфата меди на основе уксуса. Как вы уже знаете, и я убедился на собственном горьком опыте, медь не взялась в местах, где полировка с годами стерла медное покрытие. С другой стороны (каламбур) покрытие было очень хорошим в других местах, что я чувствовал как чувство выполненного долга.

Я вернулся в Интернет и обнаружил, что цианирование меди на основе цианида традиционно было первым процессом металлизации цинка. Хотя я был немного обескуражен, потому что я чувствовал, что среднестатистический Джо не должен связываться с опасностями цианида, позже я нашел два других варианта: растворы для поджига меди без цианида и медное покрытие химическим способом. Во время этого исследовательского процесса я также нашел этот веб-сайт и наслаждался сообщениями, что привело меня к следующим вопросам:

Какой процесс, скорее всего, даст благоприятные результаты в обеспечении основного покрытия для последующих процессов покрытия сульфатом меди?

1 Попробуйте сульфат никеля на основе уксуса.

2 Купите медную зажигалку на нецианидной основе.

3 Приобретите комплект для химического меднения.

Я хотел бы продолжить эту кроличью нору и довести этот проект до конца, но также хочу быть ответственным D-I-Yer, поэтому я прислушаюсь к вашему профессиональному мнению.

Кроме того, если лучшим вариантом является зажигание меди без цианида, может ли кто-нибудь указать источник, пожалуйста? Мне нравятся продукты Gesswein для полировки форм, и я обнаружил, что они продают EarthGold Copper Strike. Вы бы порекомендовали это? 9

Finishing.com стал возможным благодаря …

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — QQ-N-290, ASTM B689, AMS 2403

Компания Advanced Plating Technologies, расположенная в Милуоки, штат Висконсин, предоставляет услуги функционального и инженерного никелирования в соответствии с QQ-N-290, ASTM B689 и AMS 2403, включая как Watts, так и сульфаматный никель. составы для ванн. Опыт APT в предоставлении услуг по гальваническому никелированию цилиндров, стеллажей и вибраторов в настоящее время используется во многих отраслях, включая медицину, телекоммуникации, распределение электроэнергии, нефтехимическую и электронную промышленность.

составы для ванн. Опыт APT в предоставлении услуг по гальваническому никелированию цилиндров, стеллажей и вибраторов в настоящее время используется во многих отраслях, включая медицину, телекоммуникации, распределение электроэнергии, нефтехимическую и электронную промышленность.

Advanced Plating Technologies может предложить вашей компании широкий спектр услуг по никелированию, включая «матовое» покрытие типа I и «осветление» типа 2. APT имеет возможность покрыть медным покрытием, если это необходимо или указано для повышения адгезии и коррозионной стойкости окончательного покрытия. Для применений, требующих высочайшей пластичности, наша компания предлагает запатентованный процесс под названием Ducta-bright никель 7a. Эта никелевая система была разработана инженерной группой APT специально для применения в производстве боеприпасов. Он не имеет себе равных по пластичности и адгезии для требовательных применений, требующих покрытия никелем, которое можно закрепить, согнуть или сформировать в виде опорной пластины.

Услуги по никелированию – свойства месторождений никеля

Никель представляет собой серебристо-белый металл с легким золотистым или желтым оттенком. После осаждения электролитический никель может иметь очень яркий отражающий блеск, атласный вид или полностью матовый блеск. Никель является одним из четырех ферромагнитных материалов при комнатной температуре и довольно реактивным элементом. Однако отложения никеля медленно реагируют в стандартных атмосферных условиях из-за образования защитной оксидной поверхности, обеспечивающей отличные антикоррозионные характеристики большинства продуктов. Никель имеет чрезвычайно высокую температуру плавления 1455C (2651F), что делает его отличным никелевым покрытием для высокотемпературных применений.

Для применений, требующих яркого или блестящего внешнего вида, следует использовать никелирование Bright Watts. Системы с блестящим никелем содержат органические добавки, которые улучшают структуру зерен никеля и наносятся с эффектом самовыравнивания для усиления блеска. Однако эти добавки могут ухудшить способность никеля к пайке или пайке, а также привести к более сильному растягивающему напряжению покрытия с пониженной пластичностью. Никель Ducta-bright 7a, запатентованный APT, представляет собой аномалию в подмножестве блестящих никелевых систем, поскольку он сочетает в себе внешний вид блестящего никеля с превосходной пластичностью.

Однако эти добавки могут ухудшить способность никеля к пайке или пайке, а также привести к более сильному растягивающему напряжению покрытия с пониженной пластичностью. Никель Ducta-bright 7a, запатентованный APT, представляет собой аномалию в подмножестве блестящих никелевых систем, поскольку он сочетает в себе внешний вид блестящего никеля с превосходной пластичностью.

Для соединений, включающих пайку, пайку твердым припоем или лазерную сварку, рекомендуется сульфаматное никелирование. Сульфамат никеля образует осадок никеля высокой чистоты, не содержащий органических добавок, в результате чего получается осадок никеля с чистотой 99,9% с внешним видом от атласного до матового. В отличие от традиционных осветленных никелевых систем ватт, сульфамат никеля образует отложения, нагруженные на сжатие, что делает его отличным выбором для опрессовки или гибкости, а также в качестве подложки для золотых покрытий, включая выводные рамки и соединительные штифты.

Как правило, неотбеленные никелевые покрытия, такие как сульфамат никеля, обеспечивают наилучшую коррозионную стойкость, поскольку совместно нанесенные неорганические соединения ухудшают коррозионные характеристики. Минимальная защита от коррозии обеспечивается при толщине менее 0,0003 дюйма, в то время как хорошие антикоррозионные характеристики обычно достигаются при толщине никелевого покрытия от 0,0005 до 0,001 дюйма. Дополнительную информацию о защите от коррозии никелевых отложений можно найти в разделе «Темы гальванопокрытий» нашей онлайновой технической библиотеки.

Минимальная защита от коррозии обеспечивается при толщине менее 0,0003 дюйма, в то время как хорошие антикоррозионные характеристики обычно достигаются при толщине никелевого покрытия от 0,0005 до 0,001 дюйма. Дополнительную информацию о защите от коррозии никелевых отложений можно найти в разделе «Темы гальванопокрытий» нашей онлайновой технической библиотеки.

Nickel Plating Services – Advanced Plating Technologies’ Capabilities

Specifications:

QQ-N-290, Class 1 & 2

ASTM B689

AMS 2403

ISO 1458

Most Company Specifications

Finish Type:

Блестящий никель

Полуглянцевый (атласный)

Тусклый или матовый

Сульфаматный никель

Watts Блестящий и неяркий никель

Woods Nickel Strike

Подложки с покрытием:

Черные металлы: Все сплавы черных металлов, включая мягкую сталь, нержавеющие стали, закаленные стали и инструментальные стали

Медь: Все сплавы меди, включая чистую медь, медные сплавы, включая теллур и бериллий, латунь, нейзильбер

Алюминий: Все алюминиевые сплавы, включая кованые , Литые и патентованные сплавы (MIC-6)

Экзотика: Инконель, чистый никель (никель 200), кобальт-хром (MP35N), ковар, монель, хасталлой, монель, свинец

Ограничения по размерам деталей: 32 дюйма x 30 дюймов x 12 дюймов

Подставки:

Медная

Электролесновая никель (алюминиевые сплавы)

Тепловые обработки:

ОТКРЫТИЯ

. Методы:

Методы:

Цилиндр

Стойка

Проволока

Вибрационный

Селективное гальванопокрытие

Листовой продукт (химически фрезерованные/протравленные листы)

Сегментированные полосы (лады)

Услуги по никелированию – Спецификации никелирования

Двумя наиболее распространенными услугами по никелированию, сертифицированными Advanced Plating Technologies, являются QQ-N-290 ASTM B689. APT также может сертифицировать услуги по никелированию в соответствии со стандартами ISO 1458, AMS 2423 и AMS 2403, а также в соответствии с большинством спецификаций компании по никелированию. Краткое описание типов никелирования в соответствии со спецификациями ASTM и MIL выглядит следующим образом:

Услуги по никелированию в соответствии с QQ-N-290

Класс 1 — антикоррозионное покрытие

Класс 2 – Инженерное покрытиеВ Таблице 1 перечислены следующие минимальные толщины:

Марка A – минимальная толщина покрытия 0,0016

Марка B – минимальная толщина покрытия 0,0012

Марка C – минимальная толщина покрытия 0,0010 Минимальная толщина покрытия

, класс F – 0,0004 Минимальная толщина покрытия

, класс G – 0,0002 Минимальная толщина покрытия

QQ-N-290, класс 1 Категории:

SB – Однослойные блестящие никелевые покрытия