Фреза модульная пальцевая: Пальцевая модульная фреза от производителя

Содержание

Фрезерование прямозубых цилиндрических и конических зубчатых колее

Основные сведения о зубчатом зацеплении. Зубчатые колеса находят широкое применение в машиностроении. Зубья цилиндрических колес бывают прямыми, косыми и шевронными (см. табл. 7, п. 10). На рис. 222 показаны элементы цилиндрического прямозубого колеса.

Окружность выступов De представляет собой наружную окружность заготовки зубчатого колеса. Делительная окружность dд делит зуб на две неравные части — верхнюю h’, называемую головкой зуба, и нижнюю h’, называемую ножкой зуба. Окружность впадин.Di проходит по основанию впадин зуба. Шагом зубьев t называется расстояние между одноименными (правыми или левыми) боковыми поверхностями (профилями) двух смежных зубьев колеса, взятое по дуге делительной окружности:

где t — шаг, мм;

d — диаметр делительной окружности, мм;

z — число зубьев зубчатого колеса.

Модулем зацепления m называется длина, приходящаяся по диаметру делительной окружности на один зуб колеса, т, е.

откуда следует, что dд = m*z.

Значения модулей гостированы. Стандарт устанавливает размерный ряд модулей от 0,05 до 100 мм для передач с цилиндрическими и коническими зубчатыми колесами, а также для червячных передач. Из формулы (35) следует, что

отсюда t = п • m = 3,14 m.

Для нормальных зубчатых колес высота головки зуба h’ равна модулю, т. е.

h’ = m,

Высота ножки зуба h’ равна 1,2 модуля: h’= 1,2m. Высота зуба h = h’+h’=m+l,2m= =2,2т.

Наружный диаметр зубчатого колеса (диаметр окружности выступов) равен диаметру делительной окружности (рис. 222) плюс высота двух головок зуба, т. е.

Толщина зуба по дуге делительной окружности

ГОСТ 1643 — 56 установлено 12 степеней точности зубчатых колес, обозначаемых в порядке убывания точности 1, 2, 3. .., 12.

.., 12.

Дисковые и пальцевые модульные фрезы. Дисковые модульные фрезы предназначены для нарезания зубьев зубчатых колес методом копирования. Сущность метода состоит в том, что режущим инструментом последовательно или одновременно нарезают впадины зубчатого колеса, причем профиль инструмента должен точно соответствовать контуру этих впадин. Нарезают зубья на специальных зуборезных станках, а также на горизонтально- или универсально-фрезерных станках с помощью делительной головки. В последнем случае, после того как профрезеруют одну впадину между зубьями зубчатого колеса, заготовку поворачивают на.— оборота (г — число зубьев нарезаемого зубчатого колеса) и т. д. Дисковыми фрезами нарезают зубья зубчатых колес 9—10-й степени точности. На рис. 223 показаны дисковая модульная фреза (ГОСТ 10996 — 64). Дисковые модульные фрезы изготовляют с затылованным зубом и передним углом у = 0. Форма впадины двух зубчатых колес одного и того же модуля, но с разным числом зубьев неодинакова. Поэтому для каждого зубчатого колеса одного модуля, но с разным числом зубьев следовало бы иметь свою дисковую модульную фрезу, но практически это неприемлемо. Установлены комплекты дисковых модульных фрез, в которых каждая фреза данного модуля может быть использована для нарезания зубчатых колес с определенным числом зубьев. Профиль зуба фрезы комплекта рассчитывается по наименьшему числу зубьев зубчатого колеса в данном интервале.

Установлены комплекты дисковых модульных фрез, в которых каждая фреза данного модуля может быть использована для нарезания зубчатых колес с определенным числом зубьев. Профиль зуба фрезы комплекта рассчитывается по наименьшему числу зубьев зубчатого колеса в данном интервале.

По ГОСТ 10996 — 64 принято три комплекта дисковых модульных фрез из 8, 15 и 26 шт. (табл. 22). Комплект из 8 шт. применяется для нарезания зубьев зубчатых колес с модулем до 8 мм, комплект из 15 шт. — для колес с модулем 9 —16 мм и комплект из 26 шт. — для колес с модулем свыше 16 мм. Для нарезания прямозубых зубчатых колес фрезы выбирают по табл. 22 с учетом числа зубьев колеса.

Пример. Подобрать дисковую модульную фрезу для нарезания прямозубого зубчатого колеса: т = 5 мм, z = 72 — из комплекта с числом фрез, равным 8.

То табл. 22 при z = 72 и т = 5мм требуется фреза № 7.

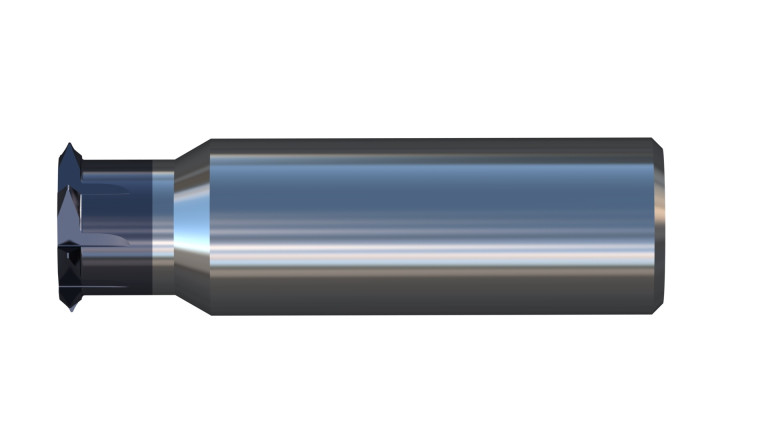

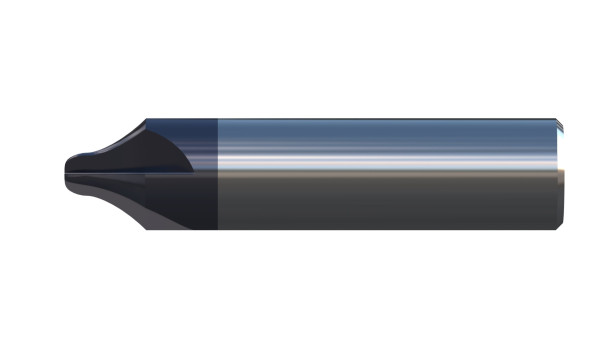

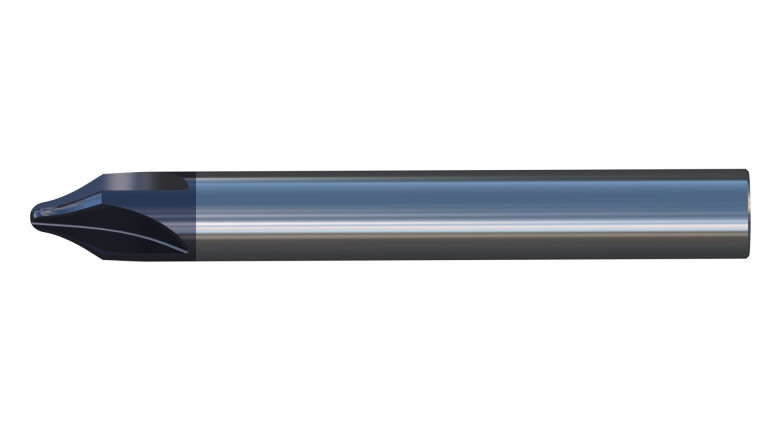

Пальцевые модульные фрезы (рис. 224) применяют для нарезания прямых, косых и шевронных зубьев на заготовках зубчатых колес больших модулей (больше 8 мм) в условиях единичного и мелкосерийного производства. Черновая пальцевая модульная фреза отличается от чистовой наличием стружколомательных канавок. После чернового фрезерования зубьев оставляют припуск на чистовую обработку.

Черновая пальцевая модульная фреза отличается от чистовой наличием стружколомательных канавок. После чернового фрезерования зубьев оставляют припуск на чистовую обработку.

Контроль толщины зуба. По стандарту для каждой степени точности установлены три группы норм:

нормы кинематической точности колеса;

нормы плавности работы колеса;

нормы контакта зубьев.

Контроль параметров цилиндрических зубчатых колес осуществляется с помощью специальных приборов для каждой из указанных трех групп норм.

Для контроля толщины зуба по хорде применяют кромочный и оптический штангензубомеры. Кромочный штангензубомер состоит из двух взаимно перпендикулярных линеек 9 и 1 (рис. 225), по которым скользят рамки 7 и 3 с нониусами. Нониусы связаны соответственно с губкой 6 и высотомером 5. Толщина зуба измеряется по шкале на линейке 9, а установка высотомера производится по шкале линейки 1.

Толщина зуба по постоянной хорде Snx определяется по формуле

Sn.x= 1,387 m,

где т — модуль измеряемого колеса,

мм.

Высота от вершины зуба до постоянной хорды

hn.x = 0,747 m.

На шкале высоты головки зуба, имеющейся на зубомере, при помощи винта с гайкой 2 устанавливают размер hn.x и после этого измеряют фактическую толщину зуба перемещением губки б относительно губки 4 при помощи винта с гайкой 8. Разность между измеренной величиной и расчетной и есть величина отклонения. Оптический зубомер (рис. 226) также предназначен для измерения толщины зуба по хорде. В корпусе прибора имеются две шкалы — вертикальная и горизонтальная. По первой устанавливают упор, а по второй

определяют толщину зуба.

Длину общей нормали L определяют по формуле

L = [l,476(2n-l) + 0,014z]*m. мм,

где z — число зубьев проверяемого колеса;

п — число зубьев между губками инструмента;

m — модуль, мм.

Длину общей нормали обычно не вычисляют по указанной формуле, а пользуются данными составленных по ней таблиц для зубчатых колес с модулем m = 1 мм, табличные данные затем умножают на модуль измеряемого колеса.

Длину общей нормали можно измерять штангенциркулем, специальным зубомерным микрометром и другими приборами.

Зубомерный микрометр (рис. 227) в отличие от обычного имеет измерительные губки в виде дисков. Губками зубомерного микрометра измеряют длину. L нескольких зубьев колеса трижды в одном и том же месте, покачивая всякий раз микрометр. За действительный размер L принимают среднее значение трех промеров.

Если измеренный размер L нарезанного колеса больше допустимого, то производится дополнительная обработка колеса.

Для контроля колебаний длины общей нормали применяют нормалемер (рис. 228). На круглой штанге 1 прибора размещены два наконечника с параллельными плоскостями. Один из них — 4 — установлен неподвижно,

другой — 3 — вместе со втулкой 2 перемещается только при настройке прибора. Наконечник 4 подвешен на пружинном параллелограмме для обеспечения параллельности губок. В процессе измерения перемещения наконечника передаются на индикатор 5. Нормалемер определяет только колебания длины общей нормали, которая не должна превышать допуска б0L до ГОСТ 1643 — 56. Настройку прибора производят по плиткам на номинальный размер.

Нормалемер определяет только колебания длины общей нормали, которая не должна превышать допуска б0L до ГОСТ 1643 — 56. Настройку прибора производят по плиткам на номинальный размер.

Наладку станка для нарезания зубьев прямозубого зубчатого колеса разберем на примере.

Требуется нарезать зубья зубчатого колеса на горизонтально-фрезерном станке. Для фрезерования согласно операционной карте необходимы следующие принадлежности и инструменты: делительная головка, задняя бабка, поводковый патрон, хомутик, центр к задней бабке делительной головки, оправка требуемого диаметра для закрепления заготовки, фрезерная оправка с набором установочных колец и, кроме того, дисковая модульная фреза требуемого модуля из набора фрез; штангензубомер для контроля толщины зуба, контрольный валик, индикатор, шаблон.

Как надо установить делительную головку, заготовку и фрезу, показано на рис. 229 и 230.

На рис. 229 показан случай фрезерования зубчатого колеса с горизонтальным расположением шпинделя делительной головки.

Оправку устанавливают в центрах делительной головки. На конец шпинделя делительной головки надевают поводковый патрон, который при помощи хомутика, закрепленного на оправке, передает вращательное движение со шпинделя головки на оправку с насаженной на ней заготовкой.

Если же конструкция детали не позволяет устанавливать ее на оправке, применяют трехкулачковый патрон.

Фрезу устанавливают в диаметральной плоскости относительно заготовки известным уже способом (см. стр. 184).

На рис. 230 показано фрезерование зубчатого колеса с вертикальным расположением шпинделя делительной головки. Заготовка закрепляется в трехкулачковом патроне. В этом случае необходимо выверить заготовку, например, с помощью индикатора и обеспечить биение по наружному диаметру в установленных пределах.

Порядок зубофрезерования следующий:

1. Установить упоры автоматического выключения продольной подачи.

2. Включить кнопкой «пуск» станок.

3. Установить дисковую модульную фрезу по центру заготовки в диаметральной плоскости на высоту зуба, так же как и при обработке канавок на цилиндрических поверхностях.

Установку фрезы на высоту зуба можно произвести также пробными проходами с проверкой правильности профиля зубомером или нормалемером.

4. Подвести заготовку к фрезе, включить систему охлаждения, включить механическую продольную подачу и профрезеровать первую впадину между зубьями. Проверить шаблоном профиль впадины зуба. При несоответствии профиля впадины и шаблона произвести необходимую корректировку по высоте стола.

5. Отвести стол в исходное положение, освободить

шпиндель делительной головки и произвести деление. Застопорить шпиндель делительной головки и профрезеровать вторую впадину. Проверить штангензубомером толщину зуба по постоянной хорде в соответствии с формулами (см. стр. 189).

6. Произвести фрезерование остальных зубьев зубчатого колеса.

7. Выключить станок, снять оправку с обработанным зубчатым колесом и сдать на контроль.

Виды брака при фрезеровании зубьев зубчатых колес

1. Неправильное число зубьев нарезанного зубчатого колеса. Причина — ошибка при делении.

2. Неравномерный шаг зубьев (зубья имеют разную толщину). Причины: небрежность рабочего при отсчете отверстий делительного круга, неправильно выбран делительный круг, рабочий не пользовался раздвижным сектором либо вращал рукоятку в разных направлениях.

3. Неправильная высота и толщина зубьев. Причина — ошибка в отсчете глубины фрезерования.

4. Профиль зубьев несимметричен относительно диаметральной плоскости. Причина — неправильная установка фрезы в диаметральной плоскости.

5. Неправильные размеры зуба по одному или нескольким из параметров: высота зуба, толщина зуба, шаг зубьев. Причина — неправильно выбрана дисковая модульная фреза либо по модулю, либо по номеру в комплекте.

6. Низкий класс чистоты обработанной поверхности профиля зубьев. Причина та же, что и при обработке канавок на цилиндрических поверхностях.

Автор — nastia19071991

Модульные фрезы для нарезки зубьев зуборезные дисковые по металлу: конструкция, ГОСТ

Стандарты

Высокая точность обработки зависит от правильного выбора инструмента. Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Комплекты из 8 фрез используются при обработке колес, у которых модуль составляет не более 8 мм. Если он больше, то используется набор из 15 инструментов. Этого достаточно для большинства задач. Но если изделие должно быть очень точным, то нужен комплект из 24 фрез. Но такое касается только дисковых и пальцевых фрез. Для червячных моделей количество зубьев на изделии не имеет значения. Фрезы подразделяются на черновые и чистовые модели и делятся на несколько классов точности: ААА, АА, А, В, С и D. Инструменты классов ААА АА и А имеют наименьшие погрешности, они дают 5–9-й степень точности зубчатого колеса по ГОСТ 1643-81, тогда как фрезы С и D дают 10–11 квалитеты.

Помимо этого, документы устанавливают и другие параметры инструментов.

- Наружный диаметр. Он нужен для расчетов скорости резания, определения допустимых геометрических размеров заготовки и других расчетов.

- Размер посадочного отверстия. От него зависит, подойдет ли выбранная фреза для установки на конкретный станок. А если нет, то по нему можно будет определить модель переходной втулки.

- Углы заточки режущих кромок. Чем они меньше, тем меньше усилий требуется на резание и тем лучше условия работы станка. Но вместе с тем сокращается срок службы инструмента до повторной заточки (период стойкости).

- Материал фрезы или ее режущих пластин. Его твердость должна быть минимум в 3 раза выше твердости заготовки – это главное условие резания. Твердость материала устанавливается специальными ГОСТами.

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

- Стандартизируется наружный диаметр изделия. Подобный показатель определяет производительность и некоторые другие параметры обработки.

- Стандартизации подлежит и диаметр внутреннего отверстия. За счет этого упрощается процесс подбора наиболее подходящей оснастки.

В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы.

В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы. - При производстве рабочей и основной части могут применяться только определенные материалы. Некоторые малоизвестные производители применяют сплавы, которые не включены в стандарты для экономии. Этот момент приводит к тому, что поверхность быстро изнашивается. Чаще всего применяется быстрорежущая сталь Р6, но также встречаются различные тугоплавкие сплавы.

- Для нарезания требуемой рабочей поверхности проводится затачивание режущей кромки под определенным углом. Подобные стандарты должны учитываться по причине того, что неправильный угол заточки приводит к быстрому износу и многим другим проблемам.

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Контроль внешнего вида фрез осуществляется при помощи лупы ЛП-1-4´ по ГОСТ 25706.

4.2. Параметры фрез должны контролироваться средствами измерения, имеющими погрешность не более:

при измерении линейных размеров – значений, установленных ГОСТ 8.051;

при контроле параметров 2 – 7 п. – значений, установленных ГОСТ 17336.

4.3. Параметры шероховатости поверхностей фрез должны контролироваться: Rz – на приборах типа ПСС по ГОСТ 9847, Ra– на профилометрах по ГОСТ 19300.

Допускается проверять параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в п. значения параметров шероховатости, или с образцами шероховатости поверхностей по ГОСТ 9378. Сравнение проводят при помощи лупы ЛП-1-4´ по ГОСТ 25706.

значения параметров шероховатости, или с образцами шероховатости поверхностей по ГОСТ 9378. Сравнение проводят при помощи лупы ЛП-1-4´ по ГОСТ 25706.

4.4. Испытания фрез должны проводиться на фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

4.5. Твердость фрез контролируют по ГОСТ 9013 на приборах типа ТР по ГОСТ 23677.

4.6. Фрезы следует испытывать на заготовках из стали марки 45 по ГОСТ 1050, твердостью 170 … 197 НВ.

4.7. Фрезы испытывают на полную глубину:

за один проход при t £25,4 мм;

за два прохода при 25,4 < t£50,8 мм;

за три прохода при t > 50,8 мм.

4.8. В качестве смазочно-охлаждающей жидкости следует применять индустриальное масло 20 А по ГОСТ 20799 с расходом не менее 40 л/мин.

4.9. Испытания на работоспособность следует проводить на режимах, указанных в табл. .

Таблица 4

Скорость резания v, м/мин | Подача S, мм/об | Вид обработки | |

От 6,35 до 12,7 | 29 | 1,5 | Однопроходное зубофрезерование |

Св. | 25 | 1,7 | |

Св. 25,4 до 50,8 | 20 | 2,0 | Многопроходное зубофрезерование |

» 50,8 | 15 | 2,5 |

4.10. Испытания фрез на работоспособность следует проводить в течении 10 мин для шага до 50,8 мм и 15 мин – для шага более 50,8 мм.

После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

Виды

Сейчас в соответствующем сегменте рынка современного инструмента для металлообработки представлен достаточно широкий ассортимент червячных фрез. При этом классифицируют доступные модели по нескольким параметрам. В контексте особенностей обработки можно выделить следующие разновидности.

Черновые – фрезы, используемые для формирования поверхности и имеющие передний угол 5-7 градусов. Одной из особенностей является сравнительно малая толщина зубьев.

Еще один важный критерий – это материал, из которого выполнена та или иная разновидность червячных фрез. В данном случае речь идет о таких ключевых характеристиках сырья.

Устойчивость к износу и механическим повреждениям, являющаяся определяющим свойством для всех инструментов, используемых в металлообработке. При низких показателях режущие кромки фрезы будут очень быстро тупиться.

Твердость рабочей поверхности – параметр, от которого напрямую зависят основные эксплуатационные характеристики червячной фрезы.

Степень устойчивости материала к внутренним деформациям

Важно учитывать, что в процессе обработки заготовок усилия могут распределяться как угодно, то есть, в различном направлении. Нередко избыточный нагрев инструмента и ряд других факторов становятся причиной деформаций, приводящих к образованию трещин и прочих дефектов

Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации.

Наряду с внедрением передовых технологий, использование современных сплавов позволило существенно расширить функциональность фрезеровального оборудования. В частности, имеется в виду многократное повышение производительности и, конечно же, качества выпускаемых изделий. В наши дни цельные фрезы, а также рабочие части модульных моделей инструмента изготавливают, как правило, из быстрорежущей, высокопрочной стали.

В частности, имеется в виду многократное повышение производительности и, конечно же, качества выпускаемых изделий. В наши дни цельные фрезы, а также рабочие части модульных моделей инструмента изготавливают, как правило, из быстрорежущей, высокопрочной стали.

По числу заходов

На сегодняшний день широко используется в самых разных сферах и отраслях модульная модель червячной фрезы. С учетом количества заходов она может быть однозаходная и многозаходная. Главной отличительной чертой последней является увеличенный угол витка, что объясняет большую погрешность профиля создаваемых в результате нарезки зубьев.

Двух и трехзаходные оснастки применяют, как правило, при первичном (черновом) нарезании элементов перед их чистовой обработкой, а также отделкой сформированных зубьев. Это эффективно сокращает так называемое машинное время обработки. На данный момент часто стали использовать чистовые многозаходные фрезы, имеющие увеличенный диаметр.

По направлению витков

Разобраться в классификации фрез с учетом данного критерия можно исходя из терминологии

Принимая во внимание такую конструктивную особенность, как направление витков, инструмент разделяют на левый и правый, то есть, левозаходные и правозаходные модели. Первые используют при производстве правозаходных и прямозубых колес, а вторые – для нарезки косозубых и одноименных колес

Первые используют при производстве правозаходных и прямозубых колес, а вторые – для нарезки косозубых и одноименных колес

По конструкции

Помимо всех уже перечисленных категорий, достаточно широко применяются следующие типы насадок.

- Черновые с высокой производительностью и особой схемой резания. От стандартных моделей они отличаются разной высотой и (или) толщиной зубьев, что обеспечивает равномерное распределение нагрузки и увеличение подачи.

- Черновые острозаточенные. В данном случае отсутствует затылование, а зубья затачиваются по задним плоскостям.

- Модели, имеющие малый угол профиля, которые могут быть как для черновой, так и чистовой обработки заготовок и изделий.

- Фрезы, оснащенные пластинами, выполненными из твердосплавного материала.

- Изделия с малым углом профиля в верхней части зубьев.

В современной машиностроительной отрасли широкое применение нашли сборные фрезы, конструктивными элементами которых являются:

- цельная основа, обеспечивающая максимальную прочность и длительность срока эксплуатации;

- рабочая часть в виде съемных или же фиксируемых при помощи сварки гребенок.

Особенности конструкции

На фрезерном станке для работы пользуются в основном отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они представляют собой тонкий диск с зубьями по кромке – наружному диаметру. Изготавливаются их высоколегированных сталей инструментальной группы. Основные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в пределах 0,2 мм. Она имеет посадочное отверстие со шлицем или без него. Устанавливается инструмент на оправку, закрепленную на шпинделе станка. Фиксируется шайбой и гайкой. Для дисковых пил диаметром более 200 мм стандартом предусмотрены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы делятся на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Сами зубья могут быть цельными, нарезанными по краю диска, и вставными. Заточка производится:

Заточка производится:

- прямая, по режущей кромке;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – режущая кромка и тыльная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который обрабатывается, производительностью.

Отрезные

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие может иметь шпоночный паз. Ступица в большинстве случаев отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, изменяется глубина канавки и угол заточки. На среднем и мелком зубе делается затыловка под углом до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, поскольку стружка должна истекать из паза и не забивать канавки.

На фрезах 3-го типа – с крупным зубом производится заточка боковых поверхностей режущей кромки. В сочетании с глубоким профилем канавок, это позволяет резать быстро, с большой подачей.

При работе дисковой пилы в зону реза подается охлаждающая жидкость. Она способствует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении металлических поверхностей.

Прорезные

Шпоночные пазы и канавки имеют определенную конфигурацию и требуют высокой точности и чистоты обработки. У фрезы дисковой прорезной эти параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Режущая кромка по бокам образует прямой угол.

Установочное отверстие со шпоночным пазом, что позволяет резать с большим усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины вставляются в пазы в теле фрезы и припаиваются. На инструменте большого диаметра возможно крепление клиньями. Сборка производится на специальной инструментальной плите, обеспечивающей большую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

Где применяется?

Оценивая назначение фрез червячного типа, необходимо в первую очередь принимать во внимание их конструкцию. Как уже было отмечено, описываемый вид инструмента используют для создания шлицевых валов, в частности, с прямобочным профилем

Также речь идет о том, что с помощью подобных насадок нарезают звездочки различной конфигурации с максимальной точностью нарезки всех элементов изделия.

Анализируя данный недостаток, необходимо уделить внимание двум основным нюансам

- В процессе обработки заготовок зуборезные фрезы, как правило, изнашивались неравномерно. Так, на начальном этапе резания задействовалась исключительно верхняя часть рабочей поверхности. В результате верх зубьев очень быстро терял свою форму и стачивался.

- Компенсировать неравномерный износ удавалось за счет периодической и достаточно частой заточки. Предсказуемо это приводило к тому, что фрезы очень быстро приходили в негодность.

Решением данной достаточно значительной проблемы стала кардинальная модернизация инструмента. И речь в данном случае идет об упомянутых выше сменных рабочих элементах в виде гребенок. На сегодня в их производстве разработчики успешно используют 3D-технологии, гарантирующие максимальную точность размеров и углов.

Для обработки цилиндрических колес часто используют универсальные червячные фрезы

Важно учитывать, что в таких ситуациях необходима будет специальная насадка для установки инструмента на том или ином типе фрезерного оборудования. Независимо от особенностей производимых изделий, следует учитывать качество самой оснастки

Так, при использовании бюджетных моделей требуется постоянная подача смазки, которая будет минимизировать износ рабочей поверхности.

Нюансы подбора оборудования

Чугун обрабатывается на малых оборотах режущего инструмента с небольшой подачей. Стружка образуется мелкая, как пыль. Для работы с таким материалом подойдут фрезы дисковые отрезные по металлу ГОСТ 2678-93. При прорезке пазов по классу точности от 4 и выше, используют прорезной инструмент.

Стружка образуется мелкая, как пыль. Для работы с таким материалом подойдут фрезы дисковые отрезные по металлу ГОСТ 2678-93. При прорезке пазов по классу точности от 4 и выше, используют прорезной инструмент.

Выборка пазов в деталях типа вал из углеродистых и высоколегированных сталей осуществляется на фрезерных и зуборезных станках фрезами дисковыми с напайными пластинами соответствующей конфигурации.

Инструмент может применяться на двухстоечных горизонтально-фрезерных станках, если надо сделать канавки на боку большой детали. Область использования дисков с зубьями широкая.

Фрезерование зубчатых колес

Цилиндрические зубчатые колеса имеют определенные параметры (рис. 115).

Диаметр вершин зубьев da соответствует диаметру наружной окружности, описанной по вершинам зубьев.

Диаметр делительной окружности d определяют по формуле:

d = mz, мм,

где m — модуль зубчатого колеса; z — число зубьев. Диаметр впадин dƒ — диаметр окружности, проходящей через основание впадин зубьев. Расстояние между окружностями вершин зубьев и впадин называют высотой зуба h. Высота головки зуба ha равна расстоянию между делительной окружностью зубчатого колеса и окружностью вершин, а расстояние между окружностями делительной и впадин определяет высоту ножки зуба hƒ. Если принять высоту головки зуба ha=m, то диаметр наружной окружности равен:

da = d + 2ha = d + 2m = mz + 2m = m(z + 2).

Окружной шаг Pt — расстояние между одноименными точками профиля соседних зубьев по дуге делительной окружности.

Все эти параметры, кроме da, должны быть обеспечены фрезеровщиком в процессе фрезерования зубчатого колеса. Количественное значение допусков на неточность изготовления зубчатых колес зависит от степени точности (ГОСТ 1643—81).

Следует отметить, что системой допусков (независимо от степени точности изготовления зубчатых колес передачи) предусмотрено шесть видов сопряжений зубчатых колес, определяющих различную величину гарантированного бокового зазора. При изготовлении колес это положение в основном обеспечивается получением зуба требуемой толщины.

Фрезерование зубчатых колес на универсальных фрезерных станках осуществляют методом копирования. Он менее точен и менее производителен по сравнению с методом обкатки, используемым на специальных станках. Поэтому этот метод применяют при отсутствии специального оборудования, а также для предварительной фрезерной обработки зубчатых колес большого диаметра и модуля. Метод копирования распространен в условиях единичного производства и при ремонтных работах. При обработке зубьев в качестве режущего инструмента применяют пальцевые модульные фрезы (на вертикально-фрезерных станках) и дисковые модульные фрезы (на горизонтально-фрезерных станках). Профиль зубьев этих фрез соответствует профилю впадины между зубьями нарезаемого зубчатого колеса.

Профиль зубьев этих фрез соответствует профилю впадины между зубьями нарезаемого зубчатого колеса.

При одном и том же модуле у эвольвентных колес профиль зуба зависит от числа зубьев колеса. Следовательно, для нарезания колеса с заданным числом зубьев необходима отдельная модульная фреза, обеспечивающая получение профиля, свойственного колесу с данным числом зубьев. Однако для каждого числа зубьев невозможно изготовить отдельную фрезу и поэтому используют ограниченное их число — наборы модульных фрез, которые состоят из 8, 15 и иногда из 26 фрез каждого модуля. Каждая фреза из набора данного модуля предназначена для обработки колес с количеством нарезаемых зубьев в определенном диапазоне. Стандартные наборы из 8 и 15 дисковых модульных фрез приведены в табл. 17.

Фрезерование зубьев у цилиндрического зубчатого колеса выполняется обычно на основании операционного эскиза (рис. 116), дополняемого таблицей (табл. 18).

Для фрезерования зубьев на горизонтально-фрезерном станке согласно операционной карте необходимы следующие принадлежности и инструменты; делительная головка, задняя бабка, поводковый патрон, хомутик, центр к задней бабке делительной головки, оправка требуемого диаметра для закрепления заготовки, фрезерная оправка с набором установочных колец, дисковая модульная фреза требуемого модуля из набора фрез, штангензубомер для контроля толщины зуба, контрольный валик, индикатор, шаблон. При нарезании зубчатого колеса с горизонтальным расположением шпинделя делительной головки оправку устанавливают в центрах делительной головки 1 и задней бабки 6 (рис. 117, а). На конец шпинделя делительной головки надевают поводковый патрон 2, который через хомутик, закрепленный на оправке 5, передает вращательное движение со шпинделя головки на оправку с насаженной на ней заготовкой 3. Фрезу 4 устанавливают в диаметральной плоскости относительно заготовки известным уже способом.

При нарезании зубчатого колеса с горизонтальным расположением шпинделя делительной головки оправку устанавливают в центрах делительной головки 1 и задней бабки 6 (рис. 117, а). На конец шпинделя делительной головки надевают поводковый патрон 2, который через хомутик, закрепленный на оправке 5, передает вращательное движение со шпинделя головки на оправку с насаженной на ней заготовкой 3. Фрезу 4 устанавливают в диаметральной плоскости относительно заготовки известным уже способом.

Нарезание зубьев целесообразно выполнять в следующей последовательности:

- Изучить эскиз зубчатого колеса и маршрутную карту; получить необходимый режущий, вспомогательный и мерительный инструмент.

- Установить на фрезерном станке запланированную технологическую оснастку.

- Проверить биение наружной поверхности заготовки.

- В соответствии с числом зубьев нарезаемого колеса подготовить делительную головку для деления на заданное число.

- Установить режущий инструмент и проверить биение зубьев модульной фрезы.

- Установить и закрепить заготовку.

- Установить необходимую частоту вращения шпинделя и подачу.

- Установить упоры автоматического выключения продольной подачи.

- Нажать кнопку «Пуск станка».

- Подвести заготовку к фрезе до касания фрезы наружной поверхности заготовки и зафиксировать на лимбе это положение.

- Установить глубину фрезерования, равную высоте зуба h — 2,2 m, мм.

- Включить систему охлаждения, механическую продольную подачу; после обработки шаблоном проверить профиль впадин. Если необходимо, ввести поправку на глубину фрезерования.

- Отвести стол в исходное положение, отстопорить шпиндель делительной головки и повернуть заготовку на установленное число делений; закрепить шпиндель головки и профрезеровать вторую впадину.

- Проверить штангензубометром толщину зуба по постоянной хорде.

- Произвести фрезерование остальных зубьев зубчатого колеса.

- Проверить заданную длину общей нормали (если это требуется).

- Выключить станок, снять заготовку и предъявить ее контролеру.

При нарезании зубчатого колеса с вертикальным расположением шпинделя делительной головки (рис. 117, б) заготовку 3 устанавливают в патроне 2, закрепленном на шпинделе делительной головки 1. Нарезание зубьев осуществляют при вертикальной подаче стола фрезерного станка.

2-сторонний двунаправленный режущий инструмент для модульного сайдингового тормоза InnovaTools

Перейти к содержимому

Сэкономьте до $0.00

Сэкономьте $0.00

Первоначальная цена

515,00 $

Первоначальная цена

515,00 $

515,00 $

Текущая цена

$515,00

| /

***** ВАЖНО: ЭТОТ ПРОДУКТ ПРЕДЛАГАЕТСЯ ТОЛЬКО ПО ПРЕДВАРИТЕЛЬНОМУ ЗАКАЗУ ПО СКИДКЕ 15 % *****

- В настоящее время этот продукт доступен только по предварительному заказу

- Вы можете оформить предзаказ со скидкой 15% — используйте код: BRAKE-PREORDER-15-OFF

- Все текущие предварительные заказы должны быть выполнены до ноября.

- Продолжая транзакцию, вы соглашаетесь получить свой продукт Ноябрь.

Двусторонний двунаправленный инструмент для резки / обрезки — это самый практичный и эффективный триммер / резак для переносных тормозов бокового пути на рынке. Он был разработан с учетом потребностей подрядчиков.

✔ ДВУСТОРОННЯЯ РЕЗКА — ПЕРВЫЙ и единственный инструмент для резки в обоих направлениях (справа налево + слева направо).

✔ СМЕЩЕНИЕ 1 ДЮЙМ — Резка со смещением 1 дюйм для материала до 24 Ga.

✔ НЕ ВМЕШАТЬСЯ В ДВИЖУЩУЮСЯ ПЕТЛЮ — Остается на тормозе и не мешает при гибке деталей, что экономит время на обработку вариант).

Поделись этим:

Инструмент для двусторонней резки InnovaTools — единственный режущий инструмент для двусторонней резки на рынке

Простая и удобная резка рулонного материала с помощью инструмента для двусторонней резки InnovaTools для боковых тормозов

Двусторонний отрезной инструмент, прорезающий лист из нержавеющей стали 24 калибра

Инструмент Smart Tool — Time Saver

Резак/триммер для боковых кромок, который режет в обоих направлениях, даже не снимая его с тормоза.

Двунаправленный инструмент для резки в двух направлениях

Режет в обоих направлениях (двунаправленный)

Благодаря автоматическому блокирующему/разблокирующему механизму направления, этот резак/обрезной станок для сайдинга является первым и единственным инструментом для гибки отрезков, который без труда выполняет резку в обоих направлениях. направления.

направления.

Остается на тормозе — больше никаких манипуляций

В нашем двухстороннем резаке используются роликовые колеса, которые закрепляют его на наковальне тормоза, в то же время они позволяют ему свободно перемещаться по длине тормоза в обоих направлениях.

Складывается в сторону

Этот инструмент для отрезания сайдинга автоматически втягивается и складывается. При этом он не мешает процессу гибки.

1 дюйм со смещением

1 дюйм со смещением для толщины до 24 калибра из нержавеющей стали.

Смещение незначительно меняется в зависимости от точности вашего тормоза.

Сделано на века

Режущий инструмент InovaTools был разработан подрядчиками, которые ценят хорошее качество и долговечность инструмента.

Высококачественный резак для сайдинга

Качественные компоненты

Высококачественные закрытые роликовые подшипники и крепеж из нержавеющей стали

Весь корпус фрезы изготовлен из качественных алюминиевых деталей, обработанных на станке с ЧПУ, что обеспечивает точность и прочность.

Long Lasting

Тройной режущий диск из анодированного алюминия и направляющие ролики для увеличения срока службы

Оцинкованные режущие ролики из инструментальной стали прошли термообработку и заточены для обеспечения долговечной точной режущей кромки

Легкий вес

Два инструмента InnovaTools Инструмент для резки -way весит всего 4,3 фунта по сравнению с другими брендами, которые весят от 7,5 до 8,5 фунтов.

Использование двустороннего режущего инструмента InnovaTools

Инструкции по использованию двустороннего режущего инструмента

отступ на 1 дюйм от наковальни.

2) Установите красные шкивы режущего инструмента на направляющие на тормозной опоре.

3) Потяните ручку вниз, чтобы повернуть узел перед петлей, одновременно поворачивая красный корпус ножей в нужном направлении резки.

4) Держите руки и пальцы подальше от режущих дисков и от любого материала, выходящего из инструмента во время использования.

5) Протолкните режущий инструмент через материал, прикладывая направленное вниз давление непрерывным движением.

6) Когда резка завершена, поднимите ручку. Пружина будет удерживать узел в поднятом положении, а магнит будет тянуть поршень за заднюю пластину, позволяя красному корпусу ножей повернуться обратно в нейтральное положение.

7) Повторите те же шаги в противоположном направлении, когда будете готовы.

8) Расскажи друзьям о своем новом инструменте и опубликуй о нем в социальных сетях, отметив нас!

Вам также может понравиться

Создание нуклеаз цинковых пальцев для манипулирования геномом сайт-специфическим образом с использованием подхода модульной сборки

. 2010 1 декабря; 2010(12):pdb.top93.

2010 1 декабря; 2010(12):pdb.top93.

дои: 10.1101/pdb.top93.

Мэтью Портеус

PMID:

21123434

DOI:

10.1101/pdb.top93

Мэтью Портеус.

Протокол Колд-Спринг-Харб.

.

. 2010 1 декабря; 2010(12):pdb.top93.

doi: 10.1101/pdb.top93.

Автор

Мэтью Портеус

PMID:

21123434

DOI:

10.

1101/pdb.top93

1101/pdb.top93

Абстрактный

Гомологическая рекомбинация — наиболее точный способ манипулирования геномом. Он широко использовался в бактериях, дрожжах, мышиных эмбриональных стволовых клетках и некоторых других специализированных клеточных линиях, но не был доступен в других генетических системах, таких как соматические клетки млекопитающих. Однако создание специфического для гена двухцепочечного разрыва ДНК может в несколько тысяч раз стимулировать гомологичную рекомбинацию в соматических клетках млекопитающих. Эти двухцепочечные разрывы могут быть созданы в геномах млекопитающих с помощью нуклеаз цинковых пальцев (ZFN), искусственных белков, в которых ДНК-связывающий домен цинковых пальцев слит с доменом неспецифической нуклеазы. В этой статье описывается, как определить потенциальные цели для резки ZFN. Он также фокусируется на том, как собрать ZFN для распознавания последовательностей-мишеней формы 5′-GNNNNNGNN-3′. Вероятно, будут улучшения в изготовлении отдельных модулей пальцев. Разрабатываются высокопроизводительные методы, которые сочетают в себе как селекцию, так и сборку, что расширит количество сайтов, на которые можно нацеливаться, оптимизирует общую структуру ZFN и расширит возможности экспериментального и терапевтического использования ZFN.

Вероятно, будут улучшения в изготовлении отдельных модулей пальцев. Разрабатываются высокопроизводительные методы, которые сочетают в себе как селекцию, так и сборку, что расширит количество сайтов, на которые можно нацеливаться, оптимизирует общую структуру ZFN и расширит возможности экспериментального и терапевтического использования ZFN.

Похожие статьи

Создание нуклеаз цинковых пальцев с использованием подхода модульной сборки.

Портеус М.

Портеус М.

Протокол Колд-Спринг-Харб. 2010 1 декабря; 2010(12):pdb.prot5530. DOI: 10.1101/pdb.prot5530.

Протокол Колд-Спринг-Харб. 2010.PMID: 21123417

Разработка и тестирование нуклеаз цинковых пальцев для использования в клетках млекопитающих.

Портеус М.

Портеус М.

Методы Мол Биол. 2008; 435:47-61. doi: 10.1007/978-1-59745-232-8_4.

Методы Мол Биол. 2008.PMID: 18370067

Тестирование нуклеазы цинковых пальцев с тремя пальцами с использованием репортерной системы GFP.

Портеус М.

Портеус М.

Протокол Колд-Спринг-Харб. 2010 1 декабря; 2010(12):pdb.prot5531. doi: 10.1101/pdb.prot5531.

Протокол Колд-Спринг-Харб. 2010.PMID: 21123418

Нацеливание на гены с использованием нуклеаз цинковых пальцев.

Портеус М. Х., Кэрролл Д.

Портеус М.Х. и др.

Нац биотехнолог. 2005 авг; 23 (8): 967-73. дои: 10.1038/nbt1125.

Нац биотехнолог. 2005.PMID: 16082368

Обзор.

Происхождение программируемых нуклеаз для инженерии генома.

Чандрасегаран С., Кэрролл Д.

Чандрасегаран С. и соавт.

Дж Мол Биол. 2016 27 февраля; 428 (5 пт B): 963–89. doi: 10.1016/j.jmb.2015.10.014. Epub 2015 23 октября.

Дж Мол Биол. 2016.PMID: 26506267

Бесплатная статья ЧВК.Обзор.

Посмотреть все похожие статьи

Цитируется

Восстановление гена p53 с помощью нуклеаз цинковых пальцев, оптимизированное с помощью дрожжевого 1-гибрида и подтвержденное секвенированием Solexa.

Херрманн Ф., Гаррига-Канут М., Баумстарк Р., Фахардо-Санчес Э., Коттерелл Дж., Миноче А., Химмельбауэр Х., Исалан М.

Херрманн Ф. и соавт.

ПЛОС Один. 2011;6(6):e20913. doi: 10.1371/journal.pone.0020913. Epub 2011 9 июня.

ПЛОС Один. 2011.PMID: 21695267

Бесплатная статья ЧВК.

Типы публикаций

термины MeSH

вещества

Грантовая поддержка

- K08 HL70268/HL/NHLBI NIH HHS/США

9 главных вещей, которые нужно знать о строительстве модульного дома

Если вы не можете найти дом своей мечты в продаже, вы можете построить свой собственный модульный дом. Новое строительство имеет ряд преимуществ.

Новое строительство имеет ряд преимуществ.

Что нужно знать при строительстве модульного дома

Во-первых, недавно построенные модульные дома оснащены самыми энергоэффективными приборами, соответствуют нормам и готовы к заселению. Вы также получаете право голоса в процессе строительства, так что вы увидите, как дом вашей мечты воплощается в жизнь.

Модульные дома — это новые постройки, которые подвергаются процессу, отличному от производства деревянных домов. Не уверены, какой вариант подходит именно вам?

В этой статье мы расскажем вам о некоторых наиболее важных вещах, которые вы должны знать о строительстве модульного дома.

1. Ваш дом не строится на месте

Строительство дома из бруса происходит на вашей территории. Когда дело доходит до процесса строительства модульного дома, подавляющее большинство работ выполняется на заводе или объекте. Его доставят к вам домой, и там строители завершат его сборку.

Ваш сборщик модульных домов может отправить ваш дом на вашу землю одним из нескольких способов:

- В разобранном виде. Плоская упаковка включает в себя упаковку компонентов вашего дома в коробки и отправку готовых к сборке «комплектов» на вашу собственность. Затем строители собрали их на месте.

- Панельный. Доставка панелей включает в себя предварительную сборку стен, крыши и пола на заводе, а затем их отправку. Строители заканчивают монтаж всего на месте.

- Предварительно собранный. Во многих случаях строители модульных домов поставляют предварительно собранные дома. Они строят каждую секцию дома и собирают их на заводе. Другими словами, ваш строитель отправляет весь ваш дом в вашу собственность и ставит его на фундамент.

Независимо от способа доставки, лучшие строители строят ваш дом в соответствии с местными нормами, в которых вы будете жить. Они также придерживаются строгих стандартов контроля качества. После завершения нет никакой разницы между модульным домом и домом, построенным на месте.

После завершения нет никакой разницы между модульным домом и домом, построенным на месте.

2. Модульные дома не являются промышленными домами

Иногда можно услышать, что модульные дома называют сборными или сборными домами. Хотя они похожи, они не совсем одинаковы.

Сборные дома обычно изготавливаются секциями и доставляются на строительную площадку. Модульные дома, с другой стороны, обычно относятся к домам, которые строители полностью предварительно изготавливают перед отправкой.

Вы также можете встретить термин «произведенный». Производимые дома не являются модульными домами и не строятся в соответствии с государственными и местными нормами.

Изготовленный дом — еще один термин для мобильного дома. В модульных домах строители постоянно устанавливают их на фундамент, мало чем отличаясь от традиционного дома, построенного из палочек.

После установки модульного дома он становится постоянным домом. Мобильные (производимые) дома должны быть мобильными.

Мобильные (производимые) дома должны быть мобильными.

3. У вас есть свобода для индивидуальной настройки

Одним из основных преимуществ при строительстве модульного дома является то, что вы можете больше влиять на дизайн своего дома. Существует распространенное заблуждение, что все модульные дома одинаковы или что у вас не так много вариантов.

Однако, когда речь идет о модульных домах, у вас есть несколько вариантов. Компании предлагают различные планировки. Они также позволяют выбирать из ряда отделок и других деталей.

Вместе со своим строителем вы построите дом своей мечты. Другими словами, модульные дома совсем не шаблонны. Если бы вы просмотрели портфолио застройщика, вы, вероятно, увидели бы, что очень немногие дома выглядят одинаково.

4. Модульные дома могут быть дешевле, чем дома из клееного бруса

Одна из вещей, которую нужно знать при строительстве дома, это то, что он может обойтись дорого. Однако строительство модульного дома на земле, которую вы покупаете (или владеете), может быть дешевле, чем строительство дома с нуля на месте.

Однако строительство модульного дома на земле, которую вы покупаете (или владеете), может быть дешевле, чем строительство дома с нуля на месте.

Вот несколько способов, при которых строительство модульного дома может быть более доступным вариантом:

- Вы не платите за архитектора. Стоимость архитектора колеблется от 2016 до 8576 долларов. С модульным домом вы избегаете этих затрат. Модульные дома предварительно спроектированы и готовы к настройке. У многих строителей есть несколько вариантов, которые позволяют вам создать дом по своему вкусу.

- У вас также нет платы за генерального подрядчика. Вам не нужен генеральный подрядчик для модульного дома. Все проверки происходят на заводе, прежде чем дом попадет в вашу собственность.

- Более низкие сборы за разрешение. Вам потребуется получить необходимые разрешения для строительства модульного дома. Однако стоимость, как правило, ниже.

- Снижение затрат на оплату труда.

Большинство этапов строительства модульного дома выполняются на заводе. Таким образом, на сайте остается меньше времени. Также меньше времени подвергается ненастной погоде, которая может задержать процесс строительства. Следовательно, трудозатраты, как правило, ниже.

Большинство этапов строительства модульного дома выполняются на заводе. Таким образом, на сайте остается меньше времени. Также меньше времени подвергается ненастной погоде, которая может задержать процесс строительства. Следовательно, трудозатраты, как правило, ниже.

5. Некоторые факторы могут повлиять на общие расходы

В то время как модульный дом может быть дешевле, чем построенный из брусков, существуют определенные факторы, которые могут сделать проект дороже:

- Вам нужно много настроек. Несмотря на то, что модульные дома можно настраивать, некоторые модификации обходятся дороже. И чем больше вы включаете, тем дольше и дороже становится проект.

- Стоимость доставки. За доставку модульного дома к вам взимается плата.

- Крановые сборы. Вашему строителю может понадобиться кран, чтобы поставить дом на фундамент.

Ваши сборы и общая стоимость могут варьироваться от одного застройщика к другому. Обязательно спросите, что включено в ваше предложение и что может увеличить ваш окончательный счет.

Обязательно спросите, что включено в ваше предложение и что может увеличить ваш окончательный счет.

6. Фундамент должен быть точным

Фундамент дома жизненно важен. Это то, что поддерживает ваш дом и не дает ему погрузиться в землю. Независимо от того, какой тип новой конструкции вы покупаете, вам нужен прочный фундамент.

Вот в чем дело. Строители домов из палки могут при необходимости отрегулировать фундамент, если он неровный или неправильно выровнен. В модульном доме такой роскоши нет.

Ваши строители строят ваш дом за пределами участка в соответствии со строгими спецификациями. Ваш фундамент должен быть в самый раз, чтобы дом идеально выровнялся, когда он прибудет на вашу территорию.

Хотя это может показаться утомительным, получение точных измерений дает определенные преимущества. Правильные замеры сделают ваш дом прочным и безопасным. Это очень хорошее время, чтобы подумать о сборщике модульных домов, который занимается всеми аспектами строительства, можно сказать, что это страховой полис, гарантирующий, что между строителем модульного дома и вашим основателем не будет указывать пальцем.

7. Они растут в цене, как дома из бруса

Модульные дома не так уж сильно отличаются от своих собратьев из бруса. На самом деле, после завершения между ними действительно нет никакой разницы.

Как и их собратья из палочек, модульные дома являются постоянными строениями. Таким образом, их стоимость растет аналогичным образом.

8. Не все сборщики модульных домов одинаковы

Если вы ищете варианты модульного дома, вы, вероятно, обнаружите, что есть много строителей. Однако они не все одинаковы. Таким образом, вы должны не торопиться, чтобы найти качественного строителя, который вам нравится и которому вы доверяете.

Вы могли бы подумать о поиске местного строителя, который знает кодексы и законы, в которых вы живете. Прочитайте отзывы, прежде чем начать звонить строителям, чтобы узнать цены. Посетите их веб-сайты, чтобы просмотреть их портфолио. Спросите ссылки. Поищите строителей в Better Business Bureau. Также не стесняйтесь просить о личном собеседовании.

Спросите ссылки. Поищите строителей в Better Business Bureau. Также не стесняйтесь просить о личном собеседовании.

Короче говоря, вам нужен строитель модульных домов, который строит качественные дома и предлагает отличное обслуживание клиентов. Вам нужен кто-то, с кем вы можете связаться, если у вас есть вопрос или проблема, и они быстро ответят.

9. У вас есть несколько вариантов финансирования

Многие кредиторы будут финансировать модульный дом, как если бы он был построен из деревянных брусков. У вас есть несколько вариантов для рассмотрения:

- Обычная ипотека. Обычная ипотека — один из самых распространенных способов финансирования дома, в том числе модульного дома.

- Кредит на строительство. Кредит на строительство — это краткосрочный кредит, который покрывает расходы на строительство вашего нового дома. Вы можете получить кредит только на строительство, а затем подать заявку на обычную ипотеку позже.

Другим вариантом является ссуда на строительство, которая превращается в обычную ипотеку после того, как ваши строители завершат строительство вашего дома.

Другим вариантом является ссуда на строительство, которая превращается в обычную ипотеку после того, как ваши строители завершат строительство вашего дома. - Наличные. Если у вас есть деньги на руках, вы можете заплатить наличными за модульный дом. Когда вы платите наличными, вы избавляетесь от множества документов и дополнительных комиссий.

Готовы построить модульный дом своей мечты?

Если вы планируете купить дом, вы, вероятно, захотите остаться там на некоторое время. Зачем соглашаться на дом, который не совсем соответствует вашим потребностям, когда вы можете нанять строителей, чтобы построить дом своей мечты?

Дополнительные сведения о модульных домах и процессе строительства модульных домов помогут немного облегчить выбор подходящего варианта. При рассмотрении модульного дома обязательно сравните его с домами из палочек, чтобы убедиться, что вы принимаете лучшее решение для своей ситуации.

12,7 » 25,4

12,7 » 25,4