Где добывают медные руды: Месторождения медной руды России — techade.ru

Содержание

Карабашские медные рудники и завод — Рудники ⚒ Урала

Еще с 1747 года в Соймоновской долине Кыштымского горного округа были известны бурые железняки на Анненском увале. Эти железные руды добывались на Карабашском (Анненском) железном руднике для плавки на Кыштымских заводах, но разработка вскоре была прекращена по причине большого содержания серы в руде. С 1820-х годов в окрестностях Анненского увала начали разрабатывать золотоносные россыпи.

В 1822 году Г.Ф. Зотовым на берегу речки Сак-Элги при Соймоновском прииске (названный в честь сенатора В.Ю. Соймонова) был основан Сак-Елгинский выселок (Сак-Элгинское селение).

При разведках, в бурых железняках старого рудника было обнаружено высокое содержание благородных металлов (золота и серебра).

В 1899 году под бурыми железняками встретили баритовые пески с богатым содержанием золота, рудник получил название Прииск №1. Баритовая порода поступала на цианистый завод для извлечения золота и серебра.

В 1834 году в связи с открытием в Соймоновской долине месторождений окисленных медных руд Сугурского и Соймоновского месторождений началось строительство Соймоновского медеплавильного завода. Сак-Элгинский выселок стал называться поселком Соймоновским (Соймановским или просто Соймоновск).

Сак-Элгинский выселок стал называться поселком Соймоновским (Соймановским или просто Соймоновск).

В апреле 1837 года Соймоновский завод был пущен в эксплуатацию и в первый же год произвел около 22 тонн меди, но проработав всего 5 лет, был закрыт. В 1843 году Кыштымская контора доносила заводскому исправнику: «по убожеству руд и не открытию других месторождений, лучших и более выгодных, медеплавильное производство остановлено». На самом деле открытие в 1842 году и разработка богатых золотых россыпей на Соймоновских промыслах приносила намного больше прибыли, чем медеплавильное производство.

Для извлечения золота на реке Серебрянке была построена плотина с бегунной фабрикой.

Карабашские месторождения как медноколчеданные были открыты в 1906 году, когда под золотоносными баритовыми песками Прииска №1 были встречены жилы богатых медноколчеданных руд.

В 1907 году в северной части долины близ шахты «Конюховская» был пущен в эксплуатацию второй завод (Старый или Старомедный завод), который действовал всего 3 года.

На заводе имелось 4 небольшие цилиндрические печи для выплавки меди. Получаемый медный штейн перевозился на Верхне-Кыштымский завод, где производилась выплавка черновой меди и огневое рафинирование ее в отражательной печи.

Добываемая медная руда предварительно подвергалась обработке на золото, после чего поступала в плавку. Добыча медных руд Соймоновских месторождений в 1907 году составила 1723700 пудов.

Медным делом в Соймоновской долине заинтересовался один из основных пайщиков акционерного общества Кыштымских горных заводов – английский инженер Лесли Уркварт.

В 1908 году Лесли Уркварт скупил весь основной капитал акционерного общества Кыштымских горных заводов наследников купца Л.И. Расторгуева и завладел Кыштымским горным округом. Была создана корпорация «Общество Кыштымских заводов» (Kyshtim Corporation), директором которой стал Лесли Уркварт.

Управители Кыштымского Общества на одном из заводов округа.

С этого момента на Конюховском, а позднее Смирновском и Тисовском месторождениях началось систематическое колонковое бурение. Английские концессионеры провели буровую разведку верхних частей известных им медноколчеданных месторождений и довольно большую поисковую шурфовку к северу и югу от Карабаша.

Английские концессионеры провели буровую разведку верхних частей известных им медноколчеданных месторождений и довольно большую поисковую шурфовку к северу и югу от Карабаша.

В этом же году Г. Кнокс оценил прогнозные ресурсы района в 200 тыс. тонн руды при содержании 3% меди.

Уркварт хорошо знал медное дело и приступил к строительству нового медеплавильного завода на небольшой горке между Конюховским и Соймоновским поселком. Новый завод по разным техническим и экономическим соображениям расположился на склоне Карабашской горы, причем цеха располагались уступами на 4 горизонтах. А также устроить в Нижнем Кыштыме большой электролитический завод для рафинирования меди, причем производительность Кыштымского округа предполагалось довести до 400000 пудов меди в год.

Поселок Карабашского медеплавильного завода.

Осенью 1909 года у подножия горы Карабаш в центре Соймоновской долины началось строительство зданий третьего медеплавильного завода — Карабашского. Медеплавильные печи начали строить в марте 1910 года, а в ноябре был получен был первый штейн из ватер-жакетов. В декабре 1910 года начал работать первый конвертор, а с конца января 1911 года завод вышел на полную мощность.

В декабре 1910 года начал работать первый конвертор, а с конца января 1911 года завод вышел на полную мощность.

Карабашский завод был оснащен новейшим технологическим оборудованием на тов ремя и строился на базе имеющихся месторождений медно-колчеданных руд Соймоновской долины.

Для доставки штейна на Верхне-Кыштымский завод Кыштымским Обществом была построена Кыштымо-Соймоновская узкоколейная железная дорога (с 1930-х годов Кыштым-Карабашская узкоколейная железная дорога) с большим подвижным составом, рассчитанным на десятки миллионов пудов грузов.

Вид Карабашского медеплавильного завода.

После пуска Карабашского медеплавильного завода производство меди в Кыштымском горном округе стало доминирующим.

С середины 1911 года Карабашский завод работал по полному циклу производства меди. Медная руда плавилась в двух объемных ватержакетных печах по способу пиритной плавки (перерабатывалось по 25—30 тыс. пуд руды в сутки), а получаемый медный штейн переплавлялся в черновую медь на двух 40-тонных конвертерах системы Пирс-Смита (Pierce-Smith) с основной набойкой (футеровкой). Бессемерование в конвертерах впервые в России было введено на Карабашском заводе.

Бессемерование в конвертерах впервые в России было введено на Карабашском заводе.

Два ватер-жакета и два конвертора.

В 1912 году была пущена в эксплуатацию третья печь. Мощность завода составляла около 8000 т черновой меди в год.

Перемещение грузов внутри завода производилось мостовыми кранами, доставка руды, кокса, известняка и кварца — по железной дороге.

Руда поступала с Конюховского, Смирновского и Американского рудников при среднем содержании меди 3—4%. Сырьевая база пополнилась благодаря разработке Ивановского (Пионерского) и Американского (Первомайского). Среднее содержание серы в проплавляемых рудах составляло около 42%, меди — около 2,5%.

Разведанные запасы медных руд обеспечивали работу завода более чем на 10 лет с непрерывным ростом производства.

Копер шахты Смирновского рудника.

Стремясь получить максимальную прибыль, Уркварт дал указание разрабатывать только богатые медные руды, остальные же руды оставались не вынутыми.

На шахтах применялась система разработки с креплением квадратными окладами и закладкой. На закладке использовались глины и сланцы, а также пустые породы.

Работы в штреке шахты.

Бурение шпуров производилось американскими ручными перфораторами. Этаж отрабатывался потолкоуступно слоями (шорами) при длине очистного блока 30 м. иногда происходили обрушения кровли.

Бурение шпуров в забое.

Увеличение добычи серного колчедана для сернокислотного производства для нужд военного времени.

Карабашские медные рудники достигли максимальной производительности — 412 тыс. т руды в год.

Главная масса колчеданов шла в плавку на медь, небольшая часть отправлялась на сернокислотные заводы центра и севера России для переработки на серную кислоту.

В 1913 году выплавка меди на Карабашском заводе составила 8754 тонн.

К 1915 году Карабашский медеплавильный завод стал крупнейшим в дореволюционной России по уровню технической оснащенности и объемам производства, выплавляя около 1/3 общероссийского объема меди.

С 1908 по 1915 год благодаря крупным иностранным капиталовложениям английской концессии, Карабашские рудники развились в крупные горно-промышленные единицы. Геологическим изучением Карабашского района в это время занимался специально приглашенный английский геолог Стикней.

В 1916 году на Карабашском заводе была пущена первая в России отражательная печь. Впервые в медной промышленности были использованы технологии отражательной плавки и бессемерования, опробованы горизонтальные конвертеры.

27 декабря 1917 года Карабашский завод и медные рудники декретом СНК были национализированы.

В 1918 году Карабашские рудники были остановлены и затоплены, а медеплавильный завод закрыт. Перед затоплением все оборудование было демонтировано и выдано на поверхность, а все основные выработки подкрепили дополнительной крепью («кострами») для предотвращения сдавливания.

В годы войны 96 Карабашских рабочих были арестованы, подвержены пыткам и под конвоем пешком уведены в сторону Челябинска. Ночью конвой остановился на ночлег в селе Тургояк. Напившиеся колчаковцы подводили красногвардейцев к старым шахтам рубили их саблями. Заполненные трупами шахты они завалили камнями, чтобы случайно не оставить в живых кого-либо. На протяжении нескольких дней из шахт еще доносились стоны выживших людей.

Ночью конвой остановился на ночлег в селе Тургояк. Напившиеся колчаковцы подводили красногвардейцев к старым шахтам рубили их саблями. Заполненные трупами шахты они завалили камнями, чтобы случайно не оставить в живых кого-либо. На протяжении нескольких дней из шахт еще доносились стоны выживших людей.

В 1919 году останки красногвардейцев были извлечены из шахт и захоронены в Соймоновском поселке (г. Карабаш) в братской могиле. На могиле был установлен деревянный обелиск с красной звездой. В июле 1924 года он был заменен памятником, выполненным каслинскими рабочими по модели Н.А. Клодта.

С установлением Советской власти встал вопрос о восстановлении Карабашского завода и рудников. В 1922 году Советское правительство не согласилось сдать обратно Л. Уркварту в концессию медные предприятия Урала. Личное вмешательство В.И. Ленина оберегло Карабашский район от передачи его в руки концессионеров в самом начале восстановительного периода.

2 февраля 1922 года был образован Калатинский горнозаводской трест по добыче и сбыту руд, меди и изделий.

15 декабря 1922 года Калатинский трест был переименован в трест «Уралмедь». В его состав вошли Нижне-Кыштымский электролитный, Карабашский медеплавильный заводы и Карабашские медные рудники.

В январе 1925 года трестом «Уралмедь» в максимально сжатые сроки началось восстановление Карабашского медеплавильного завода. Уже в мае 1925 года Карабашский медеплавильный завод был вновь пущен в эксплуатацию.

В первую очередь восстанавливались Ворошиловский (Смирновский) и Первомайский (Американский) рудники.

Копер шахты им. Ворошилова.

В январе 1925 года началось восстановление Рыковского (бывшего Смирновского) рудника после длительной его консервации. 6 марта 1925 года был начат водоотлив шахты «Надежда» насосом «Мамут» и 22 ноября был закончен.

К восстановительным работам на Первомайском (бывшем Американском) руднике приступили в конце февраля 1925 года. С 26 марта был начат водоотлив рудника насосом «Мамут». 28 мая 1926 года рудник был восстановлен и сразу же приступили к добыче руды.

После восстановления Карабашский горнозаводской комбинат вошел в состав Уральский медеплавильного треста «Уралмедь» и объединил в своем управлении группу медных рудников и медеплавильный завод.

Одновременно с восстановлением рудников Карабашский комбинат в 1928 году приступил к разведочным работам в Соймоновской долине. Эти работы включали разведку бурением известных месторождений на глубину и изыскание новых месторождений электроразведкой по методу Лундберга на протяжении всей сланцевой полосы.

Разведочные работы продолжались до 1930 года. Результатами разведок явился прирост запасов и открытие новых аномалий: Северо-Первомайская аномалия (открыта в 1929 году), Южно-Первомайская аномалия, Южно-Ворошиловская аномалия и Соймоновская аномалия.

В 1926-1927 годах выплавка меди была доведена до довоенного уровня и в следующие 1928-1929 годы уже превысила довоенную.

В декабре 1929 года был восстановлен и вступил в эксплуатацию Дзержинский рудник.

В 1930-х годах была проведена коренная реконструкция всех Карабашских медных рудников. В это время рудники административно разделялись на две группы: северную и южную, разрабатываемые соответственно Северо-Карабашским и Южно-Карабашским рудоуправлениями.

В северную группу входили Ворошиловский и Дзержинский рудники. Южная группа включала Сталинский, Первомайский, Пионерский, Северо-Пионерский рудники и шахту «Сугурская». Также в ведении Карабашского комбината находились Барнинский серноколчеданный рудник и Кузнечихинские рудники.

До 1931 года разработка месторождений на рудниках Северо-Карабашского рудоуправления производилась горизонтальными слоями снизу вверх с креплением дверными или квадратными окладами с последующей закладкой выработанного пространства. Еще ранее применялась система наклонных слоев. Но данные системы не обеспечивали безопасность работ, т.к. отслоения кровли часто приводили к несчастным случаям.

В 1931 году впервые были сделаны попытки перейти на систему выемки без крепления – системой с маганизированием. Но при такой системе разработки происходили отслоения сланцев висячего бока, что являлось также небезопасным и сильно «засоряло» руду. Поэтому был сделан переход на систему наклонными слоями с креплением и закладкой Rill Stoping (или Inclined Cut & Fill).

Но при такой системе разработки происходили отслоения сланцев висячего бока, что являлось также небезопасным и сильно «засоряло» руду. Поэтому был сделан переход на систему наклонными слоями с креплением и закладкой Rill Stoping (или Inclined Cut & Fill).

Закладка производилась сухим гранулированным ватержакетным шлаком, доставляемым в вагонетках прямо с завода. Шлак спускался по закладочным шахтам и откатывался в вагонетках «калатинского» типа емкостью 0,35 м³. Перемещение и разравнивание закладки в забоях производилось вручную с помощью лопат.

В 1932 году Д.К. Сусловым и М.И. Меркуловым было проведено систематическое описание геологии и структуры Карабашских колчеданных месторождений. По результатам этих работ авторами была издана книга «Колчеданные месторождения Карабашского района на Урале».

20 июня 1933 года поселку Карабаш присваивается статус города. На гербе города были изображены вода, шахта, завод и горы. Позже герб был заменен на орла с черной головой, держащей золотой ключ от недр Земли.

Стела на въезде в г. Карабаш.

В 1934 году Карабашский завод посетил нарком тяжелой промышленности Г.К. Орджоникидзе. По итогам его визита правительством было принято решение о реконструкции рудников и медеплавильного завода. В ходе капитального ремонта в металлургическом цехе были увеличены размеры отражатательной печи, усилено воздуходувное хозяйство, установлено 2 новых конвертера.

В этом же 1934 году была запущена обогатительная фабрика, работающая по методу флотации. Пуск обогатительной фабрики позволил в 3 раза увеличить выплавку меди за счет выпуска медных концентратов.

На обогатительной фабрике была внедрена технология коллективно-селективного обогащения руды, что позволило перерабатывать не только местные руды, но и привозные (Гайского, Учалинского и других месторождений), а также выпускать цинковый концентрат.

В 1937 году на Северном Карабаше для извлечения меди из рудничных вод была пущена цементационная установка. Шахтные воды имели очень кислую реакцию и относились к типу очень жестких железистых вод.

Местность бывшего гидромедьцеха.

Отвалы известняка для нейтрализации кислых шахтных вод.

Остатки станции нейтрализации шахтных вод.

К 1938 году проведенными геологическими работами были выявлены перспективы всех известных месторождений. Буровыми разведками были установлены границы выкливания месторождений: для Пионерского и Северо-Первомайского – 200-250 м, для Первомайского, Дзержинского и Сталинского – 600-700 м, Ворошиловское же месторождение было разведано до глубины 780 м без выкливания рудного тела.

Карабашские месторождения представлены широкой полосой, протягивающейся на 10 км с севера на юг: Дзержинское (Конюховское), Южное (Ворошиловское, Смирновское), Северо-Первомайское, Первомайское (Американское), Сталинское (Тисовское, Карпинское) и Пионерское (Ивановское).

Конюховский и Смирновский рудники были расположены на так называемом Анненском увале, представляющем небольшую возвышенность, сложенную из зеленых сланцев. Американский и Тисовский — наоборот, в пониженных местах, и первый из них даже в заболоченном участке. Ивановский же располагался на довольно крутом склоне Сугурских гор.

Американский и Тисовский — наоборот, в пониженных местах, и первый из них даже в заболоченном участке. Ивановский же располагался на довольно крутом склоне Сугурских гор.

Строение рудного тела Первомайского рудника.

Строение рудного тела Ворошиловского рудника.

В большинстве случаев месторождения выходили на поверхность «железными шляпами», под которыми залегал слой баритово-кварцевых золотоносных песков, ниже шел «колчедн-сыпучка», переходящий в массивные сульфидные руды. «Железная шляпа» имела мощность 2-10 м и отсутствовала только на Пионерском (Ивановском) руднике. «Железные шляпы» месторождений разрабатывались сначала, как железная руда, а затем для извлечения содержащегося в буром железняке золота.

Баритовые пески представляли рыхлый или сцементированный агрегат зерен барита с примесью кварца, иногда серицита и лимонита, и являлись остатками от выщелачивания колчедана. В Первомайском (Американском) и Сталинском (Тисовском) рудниках баритовые пески залегали до глубины 10—12 м, в остальных рудниках –до глубины более 40 м.

Затопленная зона обрушения Сталинского рудника.

Баритовые пески добывались ради содержащихся в них благородных металлов. Они поступали в плавку как присадка к шихте, после медной плавки золото извлекалось из меди при ее электролизе.

«Колчедан-сыпучка» представлял более или менее рыхлый агрегат пиритовых зерен, лишенный меди, выщелоченной и отложившейся отчасти ниже в зоне вторичных сульфидов.

Большая часть добывавшейся руды представляла первичные сульфидные руды со средним содержанием меди около 3,5% и цинка 1,5-3%. Кроме этих компонентов Карабашские руды имели промышленное содержание мышьяка.

В 1940 году впервые на Урале на Карабашских рудниках начали применять гидравлическую закладку выработанного пространства (до этого использовался сухой гранулированный шлак). Впервые ее применили на шахте имени Сталина (Сталинский рудник), позже закладка была освоена и на шахте «Первомайская» (Первомайский рудник) и в 1947 году на шахте «Центральная».

Копер шахты «Южно-Закладочная».

В годы Великой Отечественной войны Карабашский завод работал в кооперации с Кыштымским медеэлектролитным заводом, поставляя для оборонной промышленности медь, селен, теллур, драгоценные металлы, серную кислоту, а с 1943 — еще и медный купорос. С октября 1941 года в спеццехе производились заготовки для реактивных снарядов.

В период войны упор бы сделан на добычу исключительно богатых медных руд. Под лозунгом «Девушки, в забой!» мужчин в шахтах заменили женщины.

В 1950-х годах в связи с отработкой запасов началось закрытие шахт Южно-Карабашского рудоуправления. В связи с этим Северо-Карабашское рудоуправление было реорганизовано и вошло под названием «Шахта «Центральная» в состав Карабашского горно-металлургического комбината.

В 1957 году распоряжением Челябинского совнархоза Карабашский медеплавильный завод и рудоуправление были преобразованы в Карабашский горно-металлургический комбинат (КГМК).

В 1959 году Карабашский комбинат выплавлял столько меди, сколько все заводы России в 1912 году.

К 1960 годам на шахтах завершилась механизация процессов бурения шпуров, доставки руды из очистных забоев, уборки горной массы при проходческих работах, а также подземной откатки. На шахте «Центральная» была внедрена новая система разработки – подэтажное обрушение.

В 1965 году была введена в эксплуатацию шахта «Ново-Капитальная», которой вскрывались глубокие горизонты Южного (Ворошиловского) месторождения. Ствол шахты был пройден до гор. 950 м.

Развалины копра и АБК шахты «Ново-Капитальная».

В 1970 году за счет модернизации производства и реконструкции основных цехов выпуск черновой меди возрос по сравнению с 1935 годом в 11 раз. В этом же году согласно постановления ЦК КПСС и Совета Министров СССР, а также приказу Министерства цветной металлургии предприятие было реорганизовано в Карабашский медеплавильный комбинат (КМК), в состав которого вошел также Кыштымский медеэлектролитный завод (до 1975).

В конце 1970-х годов была введена в строй шахта «Вентиляционная». После ее пуска старые вспомогательные стволы «Южная» и «Вентиляционно-Закладочная» были ликвидированы.

После ее пуска старые вспомогательные стволы «Южная» и «Вентиляционно-Закладочная» были ликвидированы.

Вентиляция Северо-Карабашского рудника производилась по диагональной схеме – стволы шахт «Ново-Капитальная» и «Центральная» работали на нагнетание воздуха, а отработанная струя выводилась через шахту «Вентиляционная».

К 1980-м годам Северо-Карабашский медный рудник являлся самым глубоким подземным предприятием цветной металлургии среди медноколчеданных рудников СССР. Работы достигали глубины 950 м.

Добыча руды на таких глубинах была связана со значительными трудностями: повышенное горное давление, сложности проветривания и трудоемкое крепление выработок. Около 77% выработок крепилось деревом, монолитной железобетонной крепью – 12% и пятишарнирной сборной железобетонной крепью – 11%.

Для крепления выработок по простиранию использовалась кольцевая податливая крепь из бетонных блоков БШ-4 производства Коркинского завода шахтной крепи. Для крепления выработок вкрест простирания использовались железобетонные штанги.

По размерам и запасам Карабашский меднорудный район занимал второе место после Дегтярки среди всех меднорудных районов Урала.

Наивысших результатов Карабашский медеплавильный комбинат достиг в 1970-е годы, когда ежегодно выплавлялось от 52 до 66 тысяч тонн черновой меди.

В 1980-х годах в связи с истощением медьсодержащих руд месторождений на Карабашском комбинате началось перепрофилирование производства на переплавку цветного лома. Проект перепрофилирования металлургического производства на переработку ломов и отходов на медной основе был принят в 1988 году.

В 1982 году была закрыта шахта «Центральная». В 1988 годах Карабашский рудник был полностью ликвидирован и затоплен. Работы на этот момент достигли XXVII-го горизонта.

Копер разрушенной шахты «Центральная».

В связи с прекращением финансирования, в ноябре 1989 года Коллегия областного комитета по экологии приняла решение об остановке металлургического производства комбината.

В 1991 году была полностью остановлена обогатительная фабрика, отделена от завода шахта, сократилась добыча руды. Приказом Министерства металлургии СССР от 29.11.89 г. № 400 с 1 мая 1990 года старое металлургическое производство комбината было остановлено. Были выведены из эксплуатации конвертера и шахтные печи.

Приказом Министерства металлургии СССР от 29.11.89 г. № 400 с 1 мая 1990 года старое металлургическое производство комбината было остановлено. Были выведены из эксплуатации конвертера и шахтные печи.

Лозунг «С именем Ленина трудиться и побеждать».

Используемые на Карабашском комбинате технология и оборудование за 90 лет существования завода, принципиально не менялись и не отвечали технологическим, экономическим, экологическим требованиям, а также условиям труда и промсанитарии.

За все время деятельности комбината на нем отсутствовала тонкая очистка отходящих газов от свинца, меди, мышьяка, полностью отсутствовала очистка от диоксида серы. В результате чего большая часть территории Соймоновской долины оказалась на грани экологического бедствия. Ежегодно в атмосферу заводом выбрасывалось 150-200 тыс. тонн вредных веществ. Содержание вредных веществ в почве и воздухе в несколько сот раз превышало ПДК.

На протяжении нескольких десятков лет отходы медеплавильного производства напрямую сбрасывались в русло реки Сак-Елга.

Огромные отвалы металлургического шлака скопились за многолетнюю работу комбината. До закрытия комбината шлак использовался для закладки выработанных пустот в шахтах.

Осенью 2011 года эти шлакоотвалы были раскатаны нами, тем самым мы основали новый вид спорта — шлагобординг.

Экономический кризис 1990-х годов не позволил предприятию осуществить перепрофилирование и техническое перевооружение производства. Закрытие градообразующего комбината породило новые – социально-экономические проблемы: отсутствие рабочих мест, нищету населения, разрушение городской инфраструктуры, не решив при этом экологических проблем. Резко вырос уровень безработицы и преступности, комбинат был разорен и разграблен.

В связи с чрезвычайным обострением социально-экономической обстановки в г. Карабаше руководство Челябинской области и города вынуждено было пойти на возобновление медеплавильного производства. 16 января 1998 года на базе оборудования бывшего комбината было образовано предприятие ЗАО «Карабашмедь», основным продуктом которого стала черновая медь, получаемая посредством переплавки медного лома.

С 2003 года ЗАО «Карабашмедь» входит в состав «Русской медной компании» (РМК).

Использованная литература и источники:

Карабашские медные рудники и завод на карте:

Крупнейший производитель меди – УГМК снижает производство

УГМК снизит выпуск меди из-за обеднения руды / Анатолий Семехин / ТАСС

Уральская горно-металлургическая компания (УГМК) в 2016 г. планирует произвести 350 000 т медных катодов, что на 10% меньше показателя 2015 г., рассказал гендиректор УГМК Андрей Козицын, содержание меди в руде падает, а объем по руде добывается тот же – примерно 24–25 млн т. Вторая причина – падение объемов вторичного сырья (цветного лома). В среднесрочной перспективе производство стабилизируется: думаю, что к 2020–2021 гг. поправим ситуацию за счет ввода новых мощностей и увеличения объемов добычи руды, рассказал Козицын (цитаты по «Интерфаксу»).

УГМК – крупнейший производитель меди в России. В 2015 г. компания произвела 382 000 т металла, РМК – 360 000 т, «Норникель» – 330 000 т. В этом году производство «Норникеля» тоже просядет примерно на 10%, напоминает аналитик АКРА Максим Худалов.

В этом году производство «Норникеля» тоже просядет примерно на 10%, напоминает аналитик АКРА Максим Худалов.

УГМК разрабатывает Сафьяновское, Юбилейное, Учалинское, Гайское, Сибайское и Узельгинское месторождения с суммарными запасами 2,3 млн т меди. Крупнейшие из них по добыче – Гайское и Учалинское – УГМК разрабатывает порядка 70 лет, самые молодые – около 30 лет, говорит Худалов. «Снижение содержания металла в руде на старых месторождениях – обычное явление. С другой стороны, заявления Козицына можно объяснить желанием подстегнуть цены на медь, они находятся под давлением, по сравнению с 2015 г. упали примерно на 20% до $4800 за 1 т (цены на катоды на 2–3% выше)», – говорит Худалов. Снижение концентрации металла может быть временным явлением, связанным с особенностями разработки месторождения, говорит аналитик «Атона» Андрей Лобазов.

Поддержание объемов производства при обеднении руды привело бы к росту себестоимости, а при нынешних ценах это нецелесообразно – УГМК грамотно управляет расходами, ставит во главу угла рентабельность, а не абсолютные показатели добычи и производства, считает аналитик Газпромбанка Айрат Халиков. Цены на медь будут оставаться низкими, в следующем году ожидается перепроизводство металла, прогнозирует он.

Цены на медь будут оставаться низкими, в следующем году ожидается перепроизводство металла, прогнозирует он.

Медь – это основной продукт УГМК, которая также производит цинк, свинец и прокат цветных металлов. Какую часть выручки компании приносит продажа меди, не ясно: она не раскрывает консолидированные финансовые показатели. Теоретически для пополнения сырьевой базы УГМК могла бы войти в рудный проект, например присоединиться к проекту «Норникеля» по строительству Быстринского ГОКа, но при низких ценах на конечный продукт выгоднее быть переработчиком и закупать концентрат, говорит Худалов. Сейчас не время инвестировать в добычу, соглашается Халиков. Простых и дешевых действующих проектов нет, считает Лобазов.

Снижение производства компенсирует ослабление рубля по сравнению с 2015 г. – вся себестоимость холдинга рублевая, а значительная часть катодов экспортируется, говорит Худалов. Половина катодов идет на экспорт, заявил «Интерфаксу» Козицын. Представитель УГМК на запрос «Ведомостей» не ответил.

Крупнейшие медные рудники в мире по мощности

Но прежде чем медь найдет свое множество конечных применений, горняки должны добывать и очищать залежи под землей. Так где же находятся крупнейшие в мире медные рудники и насколько они велики?

Типы месторождений меди

Расположение рудников в конечном счете зависит от наличия и обнаружения месторождений меди. Существует два основных типа месторождений меди:

- Месторождения порфира:

Это медные рудные тела, образованные гидротермальными флюидами из магматических очагов, залегающих глубоко под месторождением. - Отложения, содержащие отложения:

Эти отложения образуются при смешивании медьсодержащих флюидов с проницаемыми осадочными и вулканическими породами.

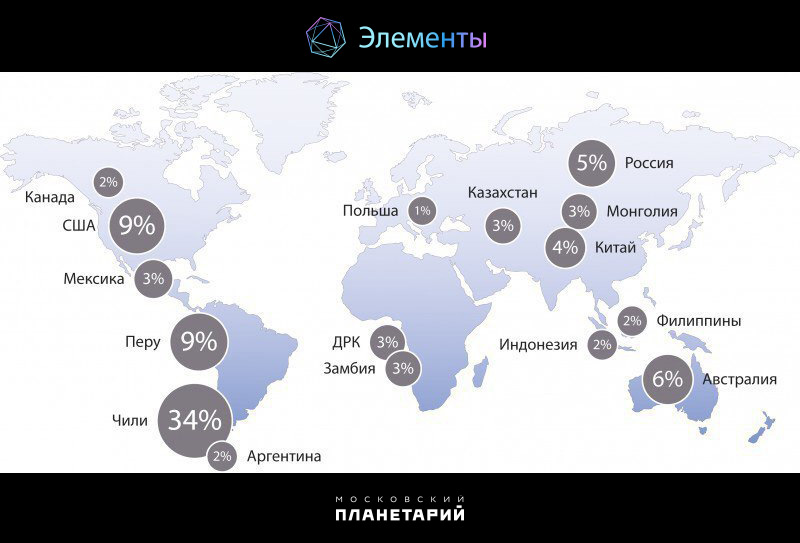

Медь в основном добывается из месторождений порфира, которые сосредоточены в Северной и Южной Америке. Поэтому в этом регионе работают многие из крупнейших в мире медных рудников.

Топ-20 медных рудников по мощности

В Северной, Южной и Центральной Америке находятся 15 из 20 крупнейших медных рудников. Эти три региона объединяют мощности для производства почти 36% мирового производства меди в 2020 году. Его годовая мощность 1,4 миллиона тонн означает, что он может производить больше меди, чем второй и третий по величине рудники вместе взятые.

Медно-порфировые месторождения часто характеризуются рудами с более низким содержанием и разрабатываются открытым способом. В результате некоторые из ведущих медных рудников также входят в число крупнейших карьеров в мире. 9Шахта 0010 Bingham Canyon Mine (на фото ниже) в штате Юта, США, представляет собой самый глубокий открытый карьер глубиной 1,2 км. Это также крупнейший искусственный раскоп на Земле, его ширина составляет 4 км.

Чукикамата и Эскондида являются вторым и третьим по глубине карьерами соответственно.

Индонезийская шахта Grasberg Mine — еще одно известное имя в этом списке. Он производит как золото, так и медь в огромных масштабах и обладает крупнейшими в мире известными запасами золота и вторыми по величине запасами меди.

Он производит как золото, так и медь в огромных масштабах и обладает крупнейшими в мире известными запасами золота и вторыми по величине запасами меди.

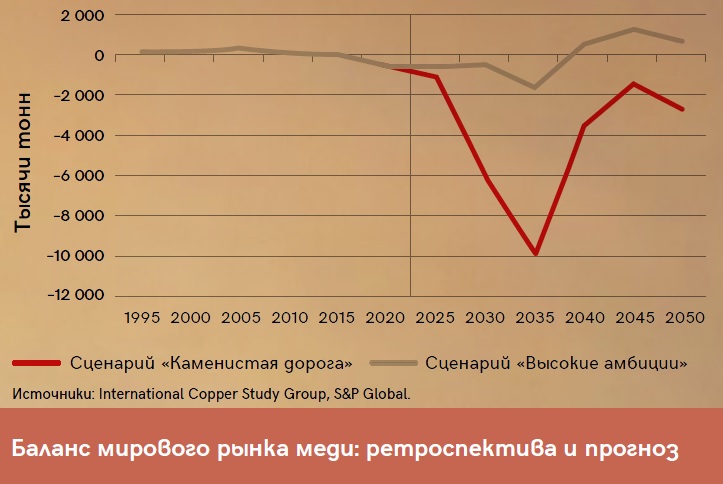

В целом, 20 ведущих рудников способны производить почти девять миллионов тонн меди в год, что составляет 44% мирового производства в 2020 году. Однако ожидается, что спрос на рафинированную медь вырастет 31% в период с 2020 по 2030 год. , этих существующих источников поставки может быть недостаточно.

Падение оценок, рост спроса: новые шахты на блоке?

По данным Международного энергетического агентства, среднее содержание медной руды в Чили снизилось на 30% за последние 15 лет. Поскольку чилийские рудники производят более четверти меди в мире, это падение качества руды может вызывать беспокойство, особенно с учетом дефицита, нависшего над рынком рафинированной меди.

Новые проекты по добыче меди становятся все более ценными, и было бы неудивительно увидеть свежие имена в списке крупнейших медных рудников. Например, ожидается, что на руднике Камоа-Какула, который начал добычу в мае 2021 года, будет произведено 9 0010 800 000 тонн меди ежегодно после расширения. Это сделало бы его вторым по величине медным рудником по мощности.

Например, ожидается, что на руднике Камоа-Какула, который начал добычу в мае 2021 года, будет произведено 9 0010 800 000 тонн меди ежегодно после расширения. Это сделало бы его вторым по величине медным рудником по мощности.

(эта статья впервые появилась в Visual Capitalist Elements)

Медь – Коалиция по образованию в области минералов

Медь (Cu) – чрезвычайно полезный промышленный металл, пластичный (способный вытягиваться в проволоку), ковкий (способный чеканным и формованным) и отличным проводником электричества (лучше только серебро).

Медь содержится во многих минералах, встречающихся в месторождениях, достаточно больших для добычи. К ним относятся: азурит, малахит, халькоцит, акантит, халькопирит и борнит. Большая часть меди происходит из халькопирита.

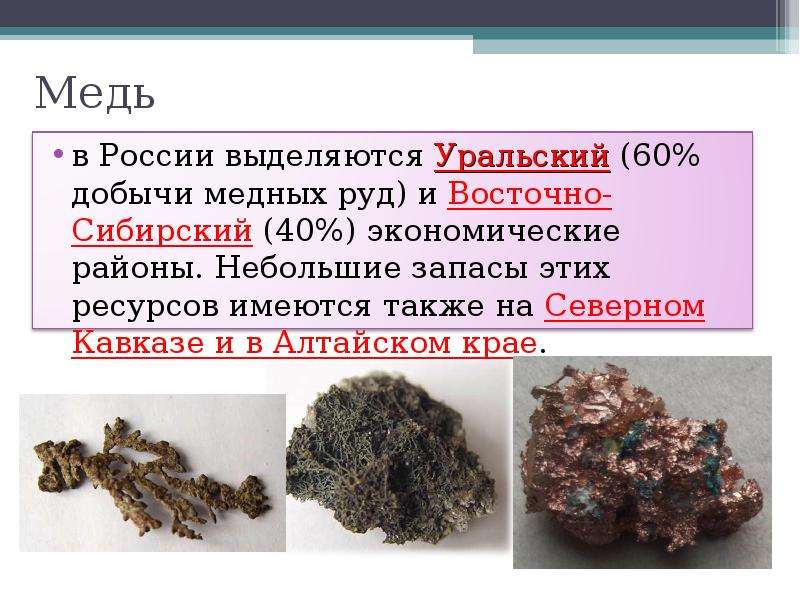

Ведущим производителем меди в мире является Чили, за ней следуют США и Перу. Большая часть меди в США производится в Аризоне, Юте и Нью-Мексико. Другие крупные страны-производители меди включают Австралию, Канаду, Китай, Мексику, Россию и Индонезию.

Тип

Элемент (минералы/руды)

Классификация минералов

Сульфид

Химическая формула

CuFeS2

Прожилка

Зеленоватый черный

Мохс. Твердость

3,5

Кристаллическая система

Тетрагональный

ЦВЕТ

ЖЕЛЕЙНА

Описание

Медь (Cu) является чрезвычайно полезным промышленным металлом, пластичным (способным вытягиваться в проволоку), ковким (способным ковать и формовать) и отличным проводником электричества (только серебро лучше).

Медь содержится во многих минералах, которые встречаются в месторождениях, достаточно больших для добычи. К ним относятся: азурит, малахит, халькоцит, акантит, халькопирит и борнит. Большая часть меди происходит из халькопирита.

Ведущим производителем меди в мире является Чили, за ней следуют США и Перу. Большая часть меди в США производится в Аризоне, Юте и Нью-Мексико. Другие крупные страны-производители меди включают Австралию, Канаду, Китай, Мексику, Россию и Индонезию.

Отношение к добыче полезных ископаемых

Количество меди, доступное для добычи, составляет 1,6 миллиарда тонн. Кроме того, по оценкам, в глубоководных конкрециях содержится 700 миллионов тонн меди. Известно, что богатые минералами конкреции магния, меди и других металлов образуются в результате глубоководной вулканической деятельности. Извлечение этих конкреций с морского дна пока еще слишком дорого, чтобы позволить это делать в коммерческих целях.

На долю открытой добычи приходится большая часть меди, добываемой как внутри страны, так и за рубежом. Вторичная медь, преимущественно из металлолома, обеспечивает примерно одну треть ежегодных потребностей США в меди.

Вторичная медь, преимущественно из металлолома, обеспечивает примерно одну треть ежегодных потребностей США в меди.

Использование

В чистом виде медь используется для изготовления проводов или кабелей для передачи электроэнергии, электропроводки зданий, электропроводки двигателей и трансформаторов, электропроводки в коммерческой и бытовой электронике и оборудовании; телекоммуникационные кабели; электронная схема; трубы для водопровода, отопления и кондиционирования воздуха; кровельные, гидроизоляционные и другие строительные материалы; гальванические покрытия и грунтовки для никеля, хрома, цинка и др.; и разные приложения. В виде сплава с оловом, цинком, свинцом и т. д. (латунь и бронза) он используется в прессованном, прокатанном или литом виде в сантехнике, промышленных трубах, электрических контактах, деталях автомобилей и машин, декоративных скобяных изделиях, монетах, боеприпасах, и разное потребительское и коммерческое использование. Медь является важным микроэлементом, используемым в кормах для животных и удобрениях.