Горячая штамповка листовая: Технология штамповки — РПРЗ — ООО «Ростовский Прессово-Раскройный Завод»

Содержание

Штамповка металла (горячая, холодная) — технология, плюсы и минусы

Штамповка металла — процесс изменения формы и размеров металлических заготовок под действием давления. Подробное знакомство с технологией проведения работ поможет понять секреты популярности данного способа обработки металлопроката.

Содержание

- 1 Горячая объемная штамповка металла

- 1.1 Особенности горячего штампования

- 1.1.1 Закрытый способ

- 1.1.2 Открытый способ

- 1.2 Штамповочные ручьи

- 1.3 Дополнительные операции

- 1.4 Преимущества и недостатки горячей штамповки

- 1.1 Особенности горячего штампования

- 2 Холодная штамповка металла

- 2.1 Листовое штампование

- 2.1.1 Виды операций, проводимые во время листовой штамповки

- 2.2 Плюсы и минусы метода

- 2.3 Объемная холодная штамповка

- 2.3.1 Холодное выдавливание

- 2.3.2 Высадка

- 2.3.3 Холодная объемная штамповка металла в открытых штампах

- 2.4 Достоинства и недостатки объемной штамповки

- 2.1 Листовое штампование

- 3 Заключение

Горячая объемная штамповка металла

Особенностью метода заключается в деформации заготовки после нагревания ее до определенной температуры. Формообразование происходит в результате принудительного перераспределения разогретого металла по выемкам внутренней поверхности штампа.

Формообразование происходит в результате принудительного перераспределения разогретого металла по выемкам внутренней поверхности штампа.

Особенности горячего штампования

Процесс основан на использовании пластичности металла, которая увеличивается при нагревании. Перед началом формовки болванки равномерно прогреваются на специальных установках с автоматическим управлением. Они обеспечивают поддержание необходимой температуры по всему объему заготовок и исключают образование оксидных пленок.

Оборудование, применяемое для термообработки:

- Электроконтактные установки. Нагрев осуществляется электрическим током, проходящим по заготовке.

- Индукционные системы. Прогревание болванки происходит за счет вихревых токов, возникающих в поверхностном слое болванки.

- Газовые печи. Температура заготовок повышается в изолированной камере, наполненной инертным газом.

Горячая объемная штамповка металла проводится обученным персоналом, обладающим практическими навыками и опытом работы на данном виде производства.

Данным способом производят два вида деталей:

- Удлиненные. Это могут быть: рычаги, валы, воротки и другие. Работа проводится плашмя и завершается фасонированием в заготовительных вальцах ковки.

- Дисковые. В их число входят: кольца, диски, шестерни, крышки. В данном случае применяется метод осадки в торец заготовки с применением штамповочных переходов.

Закрытый способ

Для получения изделий необходимой формы используются прессы с выступом наверху и пустотами внизу. Между неподвижной и подвижной частями имеется минимальный зазор. Полости для разъема располагаются по отношению друг к другу под углом 90°. Метод используется, в тех случаях, когда размеры готового изделия и поковки совпадают по параметрам.

Открытый способ

В данном случае между рабочими деталями имеется больший зазор для стекания лишнего металла. Для удаления облоя используются обрезные и пробивные штампы и кривошипные прессы. Технология может применяться для штамповки изделий любого размера. Безупречная поверхность, однородная структура и экономия металла – преимущества открытого способа.

Безупречная поверхность, однородная структура и экономия металла – преимущества открытого способа.

Штамповочные ручьи

Создание сложных форм с перепадами толщин и высот, выступами и изгибами осуществляется благодаря поверхностям, имеющим специальные впадины, заготовительные и штамповочные ручьи.

Они бывают нескольких видов:

- Протяжные. Применяются для увеличения длины отдельных участков путем нанесения частых ударов с одновременным кантованием детали.

- Заготовительные. Необходимы для фасонирования заготовки и придания готовому изделию формы с минимальным отходом металла.

- Пережимные. Используются для уменьшения высоты с одновременным увеличением ширины отдельного участка заготовки.

- Подкатные. Обеспечивают равномерное распределение металла по оси заготовки с увеличением диаметра отдельных частей.

- Гибочные. Применяются для формирования поковки, угол изгиба которой составляет 90°.

Окончательное необходимое формоизменение детали происходит в штамповочных ручьях. Они бывают:

Они бывают:

- Черновые. Для приближения размеров заготовки к требуемым габаритам детали и снижения износа чистового ручья.

- Чистовые. Они устанавливаются в середине штампа, и используется окончательной формовки изделий. При его изготовлении учитываются припуски на усадку. Выдавливаемый металл оттекает через облойную канавку.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

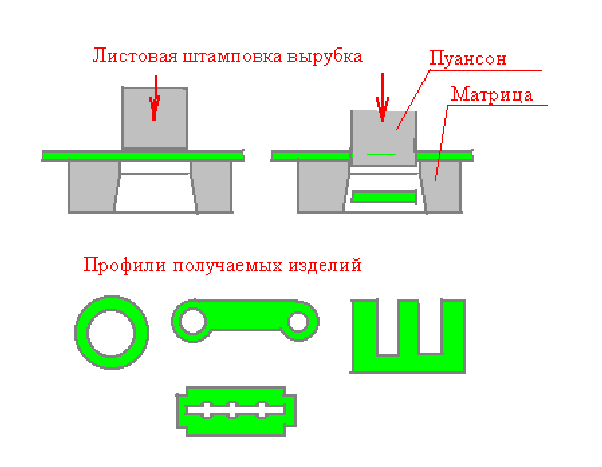

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Криволинейный контур выполняется дисковыми или коническими ножницами.

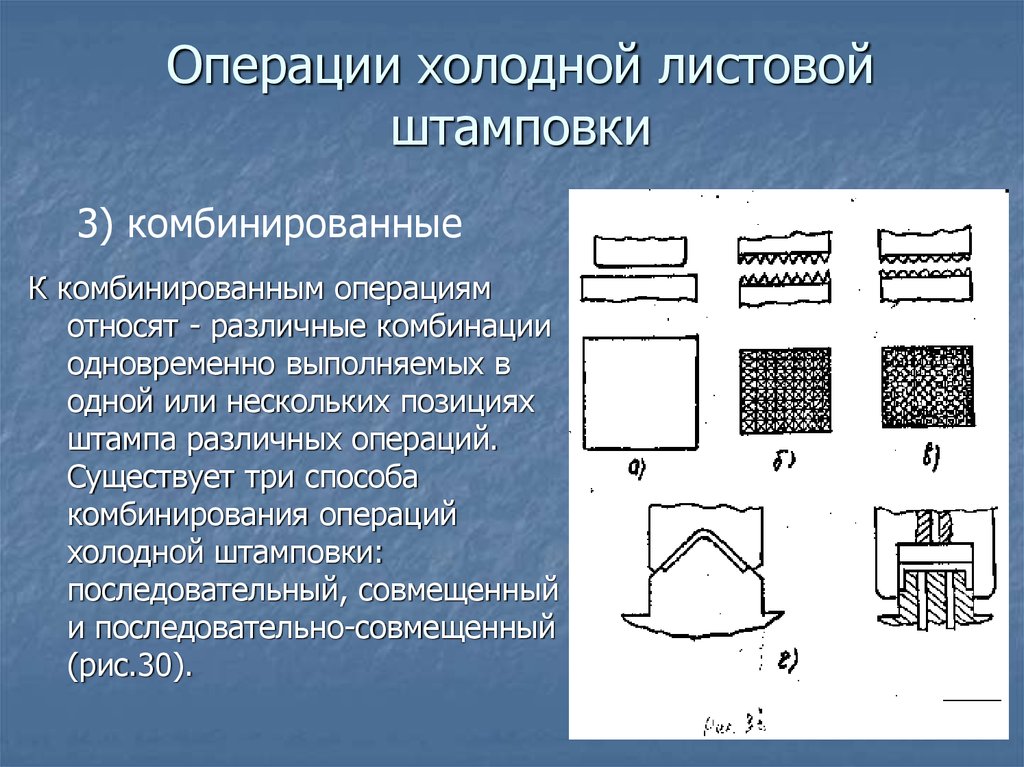

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка. За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

- Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Холодное штампование рассчитано на производство изделий массой, не превышающей 1 тонну. Производство изделий большего веса не рекомендуется.

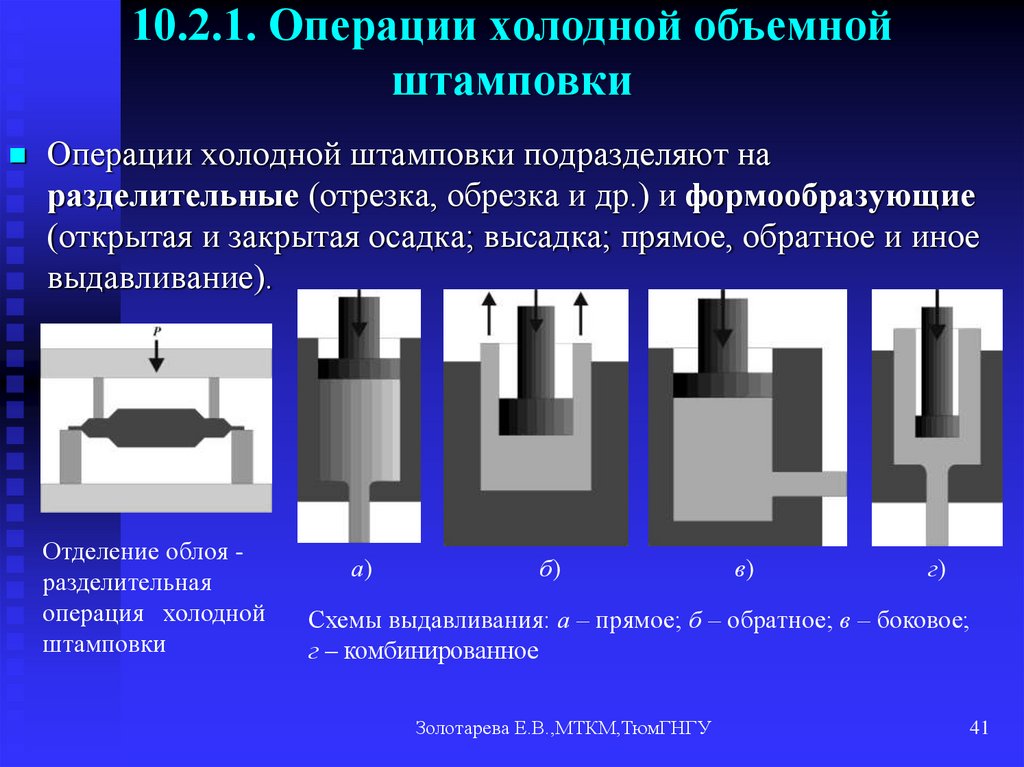

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

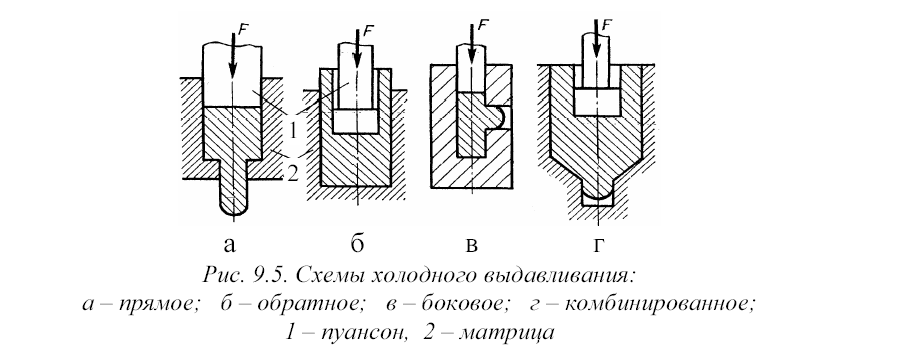

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Холодное объемное штампование осуществляется в открытых штампах. В условиях холодной деформации закрытая штамповка используются для получения изделий из цветных металлов.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Заключение

Штамповка металла – востребованный способ для выпуска продукции. Секрет популярности данного способа обработки деталей состоит в высокой скорости производства изделий любых размеров и форм.

Используемая литература и источники:

- Холодная объемная штамповка. Справочник под редакцией Навроцкого Г. А., Машиностроение, 1973.

- Основы технологии автоматизированного холодновысадочного производства Амиров М. Г., Лавриненко Ю. А.

Уфа.: 1992

Уфа.: 1992 - Пластичность, её прогнозирование и использование при обработке металлов давлением Дзугутов М. Я., Металлургия, 1984.

- Статья на Википедии про штамповку

Листовая и объемная штамповка — ООО НПО «Союз оснастка»

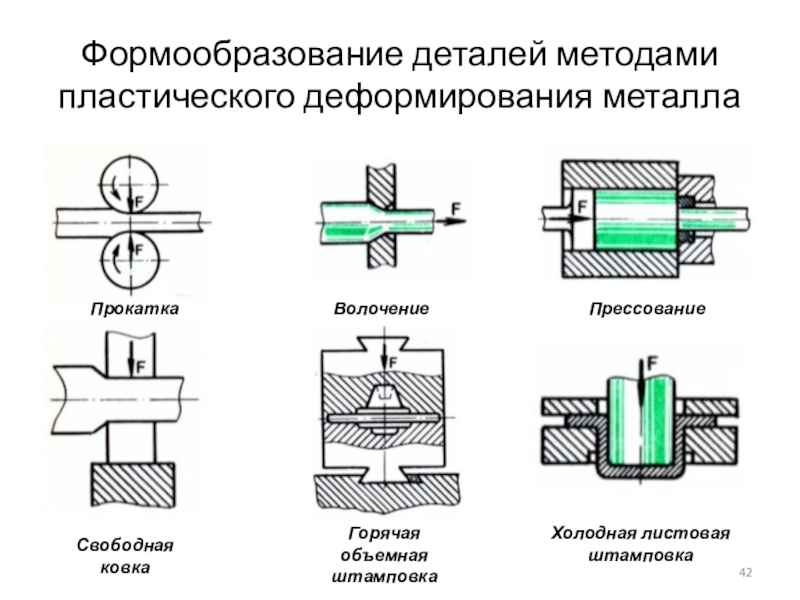

Штамповка — метод обработки материалов под давлением, путем деформации с изменением формы и размера заготовок из металлов и других неметаллических изделий. Наиболее востребованными видами штамповки являются листовая и объемная. Инструментом штамповки являются прессы, предназначенные для механизации и автоматизации деформации.

Листовая штамповка

Листовая штамповка получила широкое распространение благодаря таким преимуществам, как:

- высокая производительность;

- точность и качество штамповки;

- экономичность;

- простота организации автоматизации и механизации процесса штамповки;

- возможность использования при мелкосерийном и массовом производстве и др.

В качестве материалов для штамповки применяются пластичные металлы (низкоуглеродистая сталь, пластичная легированная сталь, медь, латунь, алюминиевые и магниевые сплавы, титан и т. д.), неметаллические материалы (композитные материалы, кожа, органическое стекло, картон и т.д.).

д.), неметаллические материалы (композитные материалы, кожа, органическое стекло, картон и т.д.).

Заготовками для листовой штамповки выступают: прокатный лист, полосы, ленты и т.д. Из заготовок изготавливаются изделия разнообразных форм и размеров, от миниатюрных до крупногабаритных. Листовая штамповка применяется в большинстве отраслей промышленности, с ее помощью создаются и элементы микросхем, и детали для авиационной промышленности.

Объемная штамповка

Объемная штамповка – это метод изменения формы заготовки в штампах. Данный вид штамповки используется для серийного и массового производства деталей, и изделий двумя методами – горячей объемной штамповкой и холодной объемно штамповкой.

Горячая объемная штамповка заключается в придании предварительно разогретой до ковочной температуры заготовке определенной формы и размера. Материалом для горячей объемной штамповки служат поковки круглого, квадратного и прямоугольного профиля. Данный вид штамповки достаточно энергоемок по сравнению с холодной объемно штамповкой, но имеет такие преимущества, как высокая производительность труда, высокая точность и качество поверхностей изделий, низкий уровень отходов материала.

Холодная объемная поковка осуществляется без предварительного подогрева заготовки, поэтому изделие не подвержено усадке и риску образования горячих трещин и царапин. Метод холодной объемной штамповки используется для изготовления высокоточных и высоконагруженных деталей.

При объемной штамповке могут быть использованы два вида форм – открытые формы и закрытые формы.

Листовая и объемная штамповка в Екатеринбурге

Корпорация «Союз оснастка» осуществляет различные виды штамповки в Екатеринбурге, а также изготавливает штампы любой сложности по образцам и чертежам Заказчика.

Заказать изготовление листовую и объемную штамповку можно по телефону: +7 (343) 217-28-29 или оставив заявку на нашем сайте, Вы также можете отправить письменную заявку на наш электронный адрес [email protected].

Горячее тиснение 101 | Macrodyne

Что такое горячее тиснение?

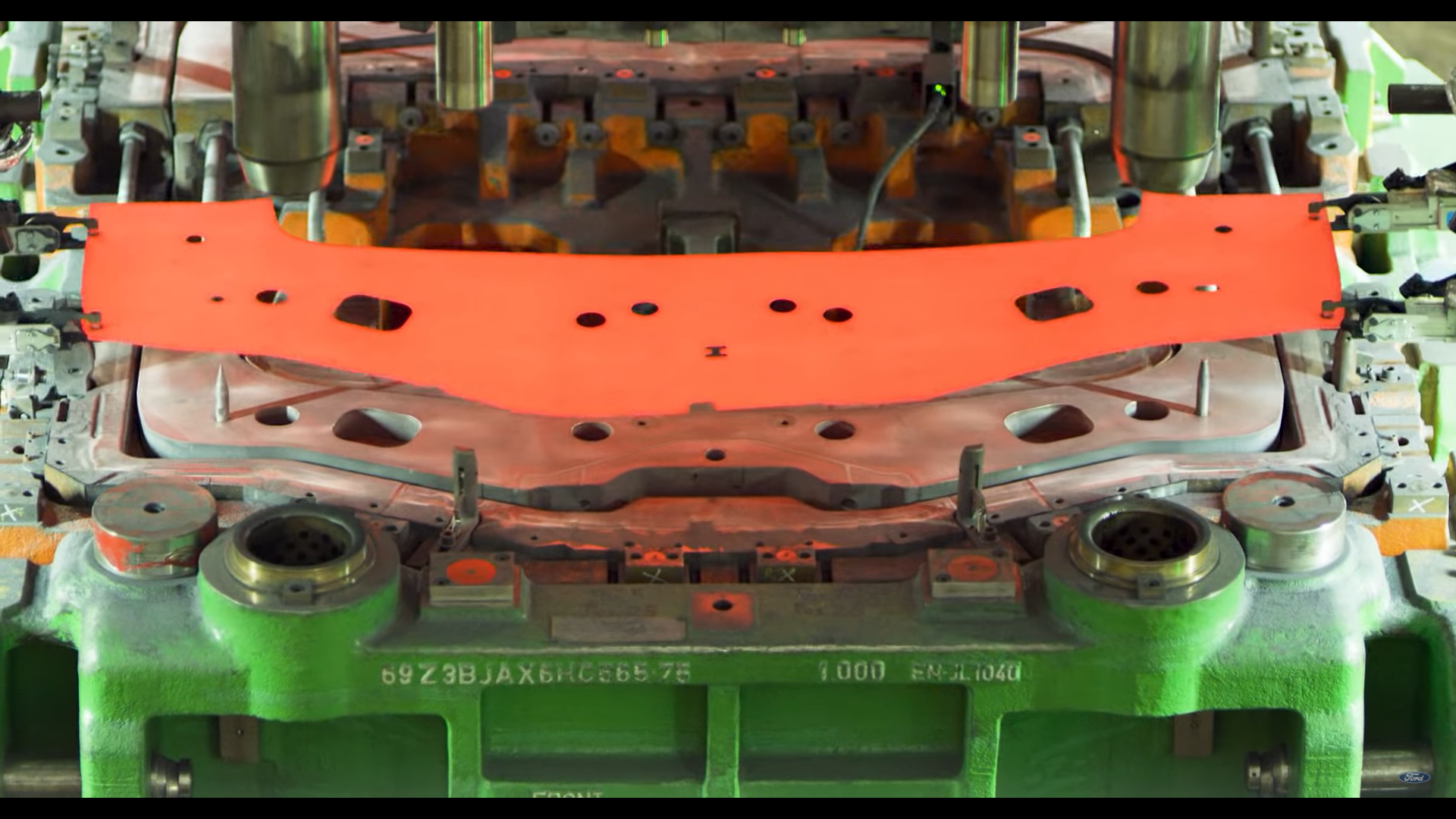

Горячая штамповка, известная как закалка под прессом в Европе и горячая штамповка в Азии, представляет собой процесс термической формовки листового металла, при котором формование и металлургическая термообработка происходят во время процесса штамповки. Закалка под прессом была первоначально разработана в 1970-х годах для производства сельскохозяйственных инструментов из закаленной стали, но с тех пор она оказала большое коммерческое влияние на производство легких и высокопрочных белых кузовов в автомобильной промышленности. Снижение расхода топлива и безопасность транспортных средств привели к повсеместному использованию компонентов из сверхвысокопрочной стали, что стало возможным благодаря появлению процесса горячей штамповки.

Закалка под прессом была первоначально разработана в 1970-х годах для производства сельскохозяйственных инструментов из закаленной стали, но с тех пор она оказала большое коммерческое влияние на производство легких и высокопрочных белых кузовов в автомобильной промышленности. Снижение расхода топлива и безопасность транспортных средств привели к повсеместному использованию компонентов из сверхвысокопрочной стали, что стало возможным благодаря появлению процесса горячей штамповки.

Раннее развитие и продвижение горячей штамповки было сосредоточено на низкоуглеродистой стали 22MnB5, легированной марганцем и бором, из-за традиционного использования и доступности в секторе белого тела. При нагреве листа 22MnB5 выше 900 °C микроструктура металла преобразуется из ферритной стали в аустенитную, затем при быстром охлаждении в штампе стальная фаза превращается в мартенситную с пределом прочности до 1500 МПа [220 KSI ]. С тех пор были разработаны более высокоуглеродистые марки стали со специальными покрытиями и усовершенствованными химическими составами с пределом прочности до 2000 МПа [29]. 0 KSI] и множество существенных преимуществ процесса и свойств материала.

0 KSI] и множество существенных преимуществ процесса и свойств материала.

Для горячей штамповки требуется программируемый сервогидравлический пресс с высокой скоростью подачи и возможностью выдержки для многократного контроля веса в процессах горячей штамповки и охлаждения. Вспомогательное оборудование обычно включает в себя печь с роликовым подом или штабелированную печь для нагрева листового металла, робототехнику или устройства подачи материала, систему охлаждения матрицы и операции обрезки деталей. Тип рамы пресса, системы направляющих, скорость, грузоподъемность, направление подачи материала, быстрая смена матрицы и возможность загрузки вне центра должны быть тщательно оценены, чтобы убедиться, что пресс оптимизирован для конкретных операций горячего тиснения.

Материалы Соображения

Любой металл, поддающийся термообработке или трудно поддающийся формованию, может выиграть от горячей штамповки, когда производство сложных высокопрочных деталей является преимуществом. Некоторые примеры материалов представлены в таблице 1 ниже.

Некоторые примеры материалов представлены в таблице 1 ниже.

| Материал | Марка сплава | Прочность | Легированная сталь бора, 0,22% C | 22MnB5 | 1500 МПа |

| Борсодержащая сталь, 0,30% C | 30MnB5 | 1800 МПа |

| Борсодержащая сталь, 0,37% C | 2000 МПа | |

| Алюминиевый сплав, серия 6000 | 6061-T6 | 300 МПа |

| Алюминиевый сплав, серия 7000 | 7075-T76 | 500 МПа |

| Магниевый сплав 9 0030 | AZ31B-H | 300 МПа |

| Титановый сплав | Ti-6Al-4V | 900 МПа |

| Медно-никелевый сплав | C71500 | 500 МПа |

Минимизация матрицы и глухих контактов | Уменьшение трения | |

Прокладки для открытых зазоров на фланцах | Ограничение высоты складок | |

Подушечки для закрытых зазоров на фланцах | Проглаживание складок | |

Централизованные подушечки для палочек | Пустое место | |

Штифтовые или кромочные калибры | Боковое смещение | |

Динамический калибрование | Усадка | |

Упрочнение поверхности штампа | Износ инструмента / время цикла | |

Ограничение использования прижимных пластин | Снижение трения |

Таблица 2: Стратегии проектирования деталей и инструментов.

Обновлено в сентябре 2021 г.

Конфигурация пресса

Основные параметры

Настройка пресса для производства горячештампованных деталей начинается с требований к процессу изготовления детали. Для конфигурации требуется информация о типе материала, спецификациях деталей, объеме производства, скорости производства и целевых ценах. Затем эти факторы оказывают непосредственное влияние на требования к обработке, формованию и закалке, которые, в свою очередь, влияют на характеристики установки и оснастки. На приведенной ниже диаграмме зависимости температуры от времени процесса показаны этапы процесса, которые будут определять требования к процессу и достижимую производительность.

Рис. 4: Температура в зависимости от времени процесса горячего штамповки

При покупке пресса для горячего тиснения или полностью автоматизированной линии для горячего тиснения следует учитывать несколько ключевых переменных.

- Гидравлические системы и системы управления для пресса для горячего тиснения должны быть полностью программируемыми и обеспечивать воспроизводимое управление усилием, по этой причине во многих приложениях для горячего тиснения используются сервогидравлические прессы.

В этих системах масло должно быть очень чистым, и в дополнение к стандартным картриджным фильтрам, возможно, стоит рассмотреть возможность использования онлайновых или автономных систем фильтрации.

В этих системах масло должно быть очень чистым, и в дополнение к стандартным картриджным фильтрам, возможно, стоит рассмотреть возможность использования онлайновых или автономных систем фильтрации. - Сервогидравлика, как правило, имеет гораздо более сложную конструкцию, и большинству клиентов нравится удаленное подключение от OEM-производителя к прессу для устранения неполадок.

- Несмотря на то, что существует множество различных конструкций схем, обычно прессу требуется схема предварительного прессования, которую при необходимости можно быстро переключить на прессование с полной нагрузкой.

- Поскольку прессы для горячего тиснения дороги и, как правило, требуют обработки нескольких изделий с несколькими матрицами, тележки для матриц вместе с автоматическими системами зажима матриц популярны для сокращения времени смены матриц и увеличения годового производства.

Рис. 5: Линия пресса Macrodyne 1000 тонн для горячего тиснения

Размер станины

Станина пресса должна вмещать в себя самый большой предполагаемый набор инструментов. Для прямоугольных или сложных форм заготовок ориентация детали внутри станины будет определять общие размеры станины. Грубая оценка размера кровати может быть рассчитана на основе размера бланка. Широкий доступ к станине со всех четырех сторон пресса для горячего тиснения выгоден для автоматизированной передачи материала и быстрой смены инструмента.

Для прямоугольных или сложных форм заготовок ориентация детали внутри станины будет определять общие размеры станины. Грубая оценка размера кровати может быть рассчитана на основе размера бланка. Широкий доступ к станине со всех четырех сторон пресса для горячего тиснения выгоден для автоматизированной передачи материала и быстрой смены инструмента.

Тоннаж и скорость

Система управления гидравлическим прессом для горячей штамповки должна обеспечивать полностью программируемое и воспроизводимое управление тоннажем для оптимизации процесса и снижения энергопотребления. Пресс должен быть в состоянии произвести достаточное усилие, чтобы сформировать деталь и удерживать/затвердеть, но следует избегать чрезмерного усилия. Тоннаж, который применяется сверх необходимого, может привести к избыточному потреблению энергии и износу инструмента. Типичный диапазон тоннажа для горячей штамповки составляет от 500 до 1500 тонн.

Нагретая заготовка начинает быстро остывать сразу после извлечения из печи, поэтому очень важно, чтобы пресс закрывался и создавал массу для очень быстрого формования детали. Автоматическая загрузка деталей обычно требует, чтобы пресс был открыт на значительную величину, чтобы обеспечить достаточный зазор. Этот большой зазор делает еще более важным, чтобы пресс мог открываться и закрываться очень быстро. Обычно требуется скорость закрытия от 500 до 1000 мм в секунду. Быстрые скорости возврата несколько медленнее, но они оптимизированы для сокращения времени цикла.

Автоматическая загрузка деталей обычно требует, чтобы пресс был открыт на значительную величину, чтобы обеспечить достаточный зазор. Этот большой зазор делает еще более важным, чтобы пресс мог открываться и закрываться очень быстро. Обычно требуется скорость закрытия от 500 до 1000 мм в секунду. Быстрые скорости возврата несколько медленнее, но они оптимизированы для сокращения времени цикла.

Ход и дневной свет

Между полностью втянутым пуансоном и поверхностью штампа должно быть достаточно дневного света, чтобы можно было снять готовую деталь с пресса. На практике это соответствует дневному свету, который примерно в три раза превышает ход пресса. Если пресс будет использоваться для производства более чем одной детали, ход и дневной свет должны соответствовать ожидаемому размеру инструмента. Дополнительные зазоры могут потребоваться для обеспечения охлаждения штампа, нагрева штампа, доступа к роботу или подающему устройству, а также быстросменного инструмента.

Расширенные возможности

Некоторые расширенные возможности горячей штамповки включают:

- Многоэтапное формование перед закалкой с использованием современных сталей, препятствующих потере мартенсита при более высоких температурах.

- Горячая штамповка и горячая обрезка перед закалкой и закалкой деталей.

- Индукционные печи, которые могут предварительно нагревать заготовки до различных температур по зонам для производства деталей с множественной микроструктурой.

Ссылки на изображения

- Рис. 1: HS101-F1, Garcia Aranda L, Chastel Y, Fernandez Pascual J, Dal Negro T, 2002 Эксперименты и моделирование горячей штамповки закаливаемых сталей. Передовая технология пластичности 2, 1135-40

- Рис. 2: HS101-F2, А. Нагатан и Л. Пентер, Глава 7: Горячая штамповка», в книге «Процессы и приложения формовки листового металла» (Т. Алтан и А. Теккая, ред.), стр. 153{163, ASM International, 2012.

- Рис. 3: HS101-F3, Х. Энгельс, О. Шальмин, К. Мюллер-Болленхаген, «Контроль и мониторинг процесса горячей штамповки Термически обработанные стали, легированные бором», Международная конференция «Новые разработки в технологии формовки листового металла», стр.

135~150, Штутгарт, Германия, 2006 г.

135~150, Штутгарт, Германия, 2006 г. - Рис. 4: HS101-F5, Erhardt, R., Boke, J.: Промышленное применение моделирования горячего штамповки, 1 st International Conference on Hot Sheet Metal Forming of High-Performance, Steel, Kassel, Germany, (2008) стр. 83–88.

- Рис. 5: HS101-F6, линия прессов горячего тиснения Macrodyne 1000 тонн

Посетите нашу страницу «Прессы горячего тиснения», чтобы узнать больше о специальных прессах горячего тиснения.

Свяжитесь с нами, чтобы узнать о ваших потребностях в гидравлическом прессе.

горячее тиснение — QMC-EMI

Закаленная сталь изменяет свойства металла, делая его прочнее, надежнее и безопаснее для вашего автомобиля.

Горячее тиснение — это метод, отличный от традиционного процесса холодного тиснения, который мы используем для большинства наших программ. При горячем тиснении мы сначала нагреваем материал до температуры выше температуры превращения. Затем мы быстро переносим заготовку из печи в штамп и штампуем деталь при этой высокой температуре, одновременно формируя и термообрабатывая материал. Этот процесс можно использовать для формирования более прочных материалов для снижения веса путем изменения свойств материала продукта посредством процессов нагрева и закалки.

Этот процесс можно использовать для формирования более прочных материалов для снижения веса путем изменения свойств материала продукта посредством процессов нагрева и закалки.

Металлы, которые мы штампуем горячим способом, включают:

- Бористая сталь

- Usibor сталь

- Ductibor сталь

- Титан

- Inconel®

- Waspaloy® 90 128

- Hastelloy®

Горячая штамповка изменяет свойства металла, делая его прочнее, надежнее и безопаснее для вашего автомобиля. Этот процесс идеально подходит для деталей, являющихся неотъемлемой частью конструкции автомобиля, таких как усилители средней стойки. Эти детали защищают пассажиров, принимая на себя большую часть нагрузки при ударе, поэтому использование высокопрочных материалов повышает общую безопасность автомобиля.

Процесс горячей штамповки позволяет штамповать более прочные материалы.

Наша ячейка для горячего тиснения разработана для использования полностью роботизированного управления. Это помогает повысить воспроизводимость и качество процесса для наших прототипов и программ мелкосерийного производства. Спецификации нашего оборудования включают:

Это помогает повысить воспроизводимость и качество процесса для наших прототипов и программ мелкосерийного производства. Спецификации нашего оборудования включают:

- Размер станины пресса: 63” x 102”

- Тоннаж: 600 метрических тонн

- Проем дневного света: 79”

- Размер печи (максимальный размер заготовки): 39” x 96”

9012 7 Повышение температуры до 1700°F

Члены нашей команды являются высококвалифицированными отраслевыми экспертами, обладающими квалификацией для понимания и интерпретации результатов испытаний и корректировки параметров ячейки (таких как температура печи и время переноса) по мере необходимости для достижения свойств материала в соответствии со спецификацией. Этот процесс помогает ускорить цикл разработки и быстрее доставить вам детали.

Мы можем запустить моделирование горячей штамповки с термическим компонентом перед изготовлением.

Мы спроектированы так, чтобы использовать повторяемый процесс, который идеально подходит для небольших объемов и прототипов. Возможность запуска моделирования горячей штамповки с термическим компонентом перед производством приводит к более точным результатам моделирования, что позволяет лучше использовать инструменты и прогнозировать характеристики материала.

Возможность запуска моделирования горячей штамповки с термическим компонентом перед производством приводит к более точным результатам моделирования, что позволяет лучше использовать инструменты и прогнозировать характеристики материала.

Чем отличается наш процесс горячего тиснения?

- Роботизированная манипуляция – Наша полностью интегрированная роботизированная система манипуляции позволяет нам загружать и разгружать в одном и том же месте, повышая точность и повторяемость. ПЛК управляют печью и робототехникой, создавая полностью интегрированную систему, параметры которой можно легко регулировать по мере необходимости.

- Металлургическая лаборатория на месте – Горячая штамповка листового металла изменяет микроструктуру материалов, делая их более прочными. Наша лаборатория на месте дает нам возможность быстро проверить свойства материалов, чтобы убедиться, что детали соответствуют вашим спецификациям. Это дает нам результаты в режиме реального времени, которые мы можем использовать при разработке процесса.

- Speed – Мы производим собственные инструменты из закаленной стали, чтобы сократить время запуска программы. Тестирование материала на месте сокращает время, необходимое для проверки свойств материала. Это позволяет нам контролировать время программы внутри и сокращает общую продолжительность процесса.

- Вертикальная интеграция — У нас есть возможность производить собственные инструменты, проводить испытания материалов, лазерную резку и проверку качества на месте. Выполнение всех операций внутри компании дает нам гораздо лучший контроль над конечным продуктом, а также более быструю доставку.

Наша роботизированная ячейка горячей штамповки, металлургическая лаборатория и способность выполнять все операции внутри компании позволяют нам гарантировать, что вы получите качественные детали, которые вы ожидаете от нас, при соблюдении желаемых сроков выполнения программы.

Эта ультрасовременная лаборатория обеспечивает скорость выхода на рынок и качество, которое вы ожидаете от нас.

У нас есть множество стандартов тестирования и проверки, чтобы гарантировать высочайшее качество продукции. Мы используем системы качества мирового класса, чтобы гарантировать оптимальные результаты наших процессов. Наша металлургическая лаборатория используется для НИОКР, горячее тиснение проверка материалов, проверка продукции и анализ дефектов сварного шва. При нагреве металлов для горячей штамповки листового металла микроструктура материала изменяется. Если деталь не соответствует спецификациям материала во время испытаний, мы можем сделать ряд вещей, в том числе отрегулировать температуру печи или скорость передачи из печи в пресс. Как только мы добились желаемых свойств материала, мы можем приступить к обработке заказа, обеспечив конечное качество вашего продукта. В нашей ультрасовременной лаборатории мы тестируем прочность на растяжение, а также проводим испытания на твердость и анализ микроструктуры. Возможности нашей лаборатории обеспечивают скорость выхода на рынок и качество, которое вы ожидаете от нас.

Добавление бора в углеродистые стали способствует фазовому превращению в мартенсит при быстром охлаждении. Стальные листы, не легированные для фазового превращения, не могут быть закалены до сверхвысокой прочности, однако регулировка твердости посредством зонного охлаждения и нагрева может использоваться для управления микроструктурой и, следовательно, свойствами материала. Большинство сплавов цветных металлов будут демонстрировать ограниченное улучшение твердости, но горячее штампование может улучшить формуемость сложных форм, устранить пружинение и уменьшить количество дефектов во многих областях применения.

Добавление бора в углеродистые стали способствует фазовому превращению в мартенсит при быстром охлаждении. Стальные листы, не легированные для фазового превращения, не могут быть закалены до сверхвысокой прочности, однако регулировка твердости посредством зонного охлаждения и нагрева может использоваться для управления микроструктурой и, следовательно, свойствами материала. Большинство сплавов цветных металлов будут демонстрировать ограниченное улучшение твердости, но горячее штампование может улучшить формуемость сложных форм, устранить пружинение и уменьшить количество дефектов во многих областях применения. Добавление определенных легирующих элементов также может уменьшить коррозию и в некоторых случаях снизить потребность в охлаждении, необходимом для поддержания твердости, и сделать возможным многоэтапное формование.

Добавление определенных легирующих элементов также может уменьшить коррозию и в некоторых случаях снизить потребность в охлаждении, необходимом для поддержания твердости, и сделать возможным многоэтапное формование. Повышенная прочность горячештампованных деталей позволяет снизить вес компонентов за счет использования более тонкого листового металла, сохраняя при этом как структурную целостность, так и ударопрочность. Другие преимущества перечислены ниже:

Повышенная прочность горячештампованных деталей позволяет снизить вес компонентов за счет использования более тонкого листового металла, сохраняя при этом как структурную целостность, так и ударопрочность. Другие преимущества перечислены ниже: См. рисунок 2 ниже для примера деталей, подходящих для облегчения веса.

См. рисунок 2 ниже для примера деталей, подходящих для облегчения веса. Предварительно сформированные и адаптированные заготовки часто желательны для получения оптимальных свойств материала детали. Горячештампованные детали часто слишком тверды, чтобы их можно было обрезать на прессе, поэтому после формовки может потребоваться специальная лазерная обрезка.

Предварительно сформированные и адаптированные заготовки часто желательны для получения оптимальных свойств материала детали. Горячештампованные детали часто слишком тверды, чтобы их можно было обрезать на прессе, поэтому после формовки может потребоваться специальная лазерная обрезка.

Когда этот процесс завершен, закаленный компонент автоматически выгружается из гидравлического пресса с помощью системы разгрузки пресса для окончательной обработки. На рисунке 3 ниже показаны основные элементы горячего тиснения.

Когда этот процесс завершен, закаленный компонент автоматически выгружается из гидравлического пресса с помощью системы разгрузки пресса для окончательной обработки. На рисунке 3 ниже показаны основные элементы горячего тиснения. В автомобильном секторе это означает лучшую экономию топлива и повышенную безопасность пассажиров. Высокая прочность на растяжение – не единственное требование. Ударопрочность также зависит от энергопоглощающих свойств пластичной стали, присутствующих в зонах деформации. Усовершенствованные высокопрочные стали должны отвечать обеим этим требованиям. Ключевыми методами для достижения этих результатов являются специальные заготовки и зональная термообработка в закалочной оснастке.

В автомобильном секторе это означает лучшую экономию топлива и повышенную безопасность пассажиров. Высокая прочность на растяжение – не единственное требование. Ударопрочность также зависит от энергопоглощающих свойств пластичной стали, присутствующих в зонах деформации. Усовершенствованные высокопрочные стали должны отвечать обеим этим требованиям. Ключевыми методами для достижения этих результатов являются специальные заготовки и зональная термообработка в закалочной оснастке. Рабочие поверхности инструмента часто упрочняют азотированием и другими методами осаждения материала, чтобы противостоять истиранию и увеличить срок службы инструмента.

Рабочие поверхности инструмента часто упрочняют азотированием и другими методами осаждения материала, чтобы противостоять истиранию и увеличить срок службы инструмента.

Если листовой металл остывает слишком быстро до завершения формовки, то, вероятно, произойдет затвердевание и растрескивание детали. Если трение при формовании нельзя контролировать или уменьшить эффективно, на деталях появятся морщины.

Если листовой металл остывает слишком быстро до завершения формовки, то, вероятно, произойдет затвердевание и растрескивание детали. Если трение при формовании нельзя контролировать или уменьшить эффективно, на деталях появятся морщины. Сжатие материала во время охлаждения может затруднить контроль геометрии детали. В сочетании с этой проблемой износ инструмента в результате истирания и термоциклирования может сократить срок службы инструмента и ухудшить качество детали. Инструментальные стали для горячей обработки обычно требуются для минимизации эффектов теплового удара, деформаций при деформации и износа. Износ можно еще больше уменьшить, применяя упрочняющую обработку поверхности, такую как азотирование, к готовым полостям матрицы. Поддержание хорошего качества поверхности позволяет сократить продолжительность циклов и более контролируемое упрочнение деталей во время закалки.

Сжатие материала во время охлаждения может затруднить контроль геометрии детали. В сочетании с этой проблемой износ инструмента в результате истирания и термоциклирования может сократить срок службы инструмента и ухудшить качество детали. Инструментальные стали для горячей обработки обычно требуются для минимизации эффектов теплового удара, деформаций при деформации и износа. Износ можно еще больше уменьшить, применяя упрочняющую обработку поверхности, такую как азотирование, к готовым полостям матрицы. Поддержание хорошего качества поверхности позволяет сократить продолжительность циклов и более контролируемое упрочнение деталей во время закалки.