Химическое оксидирование: Оксидирование. Виды оксидирования

Содержание

Оксидирование — что это, виды, особенности

В процессе обработки металла большое значение имеет правильная защита материала от коррозии. Именно коррозийное разрушение приводит к тому, что металлические изделия постепенно начинают терять свою прочность и надежность, значительно уменьшается их устойчивость к внешним нагрузкам.

В промышленности создано большое количество методов, которые могли бы существенно нарастить качество защиты от коррозии. И одним из таких распространенных средств является оксидирование.

Этот материал мы посвятим рассмотрению вопроса о том, что такое оксидирование, как оно проводится и работает. Это помогает лучше понять особенности процесса, провести его в полном соответствии со всеми установленными техническими требованиями.

Что такое оксидирование

Химический состав металла отличается возможностью появления на нем специальных оксидных пленок, если оказываются созданы соответствующие условия. Это необходимо для того, чтобы исключить контакт материала с источниками окисления, затормозить постепенный процесс разрушения металла.

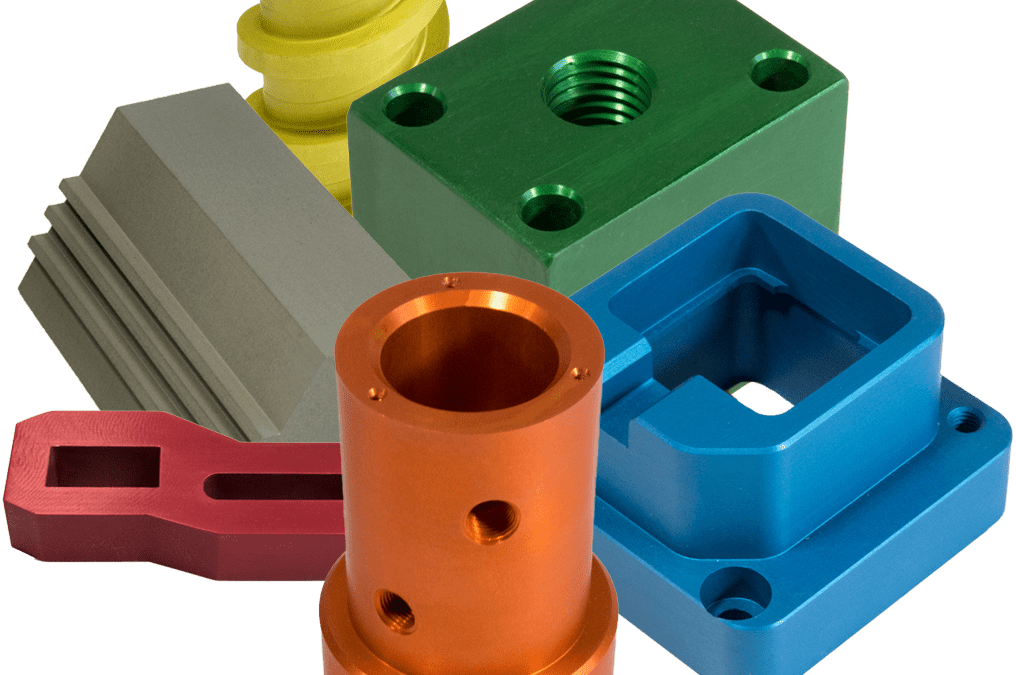

Кроме непосредственной задачи по защите материала, оксидирование также может использоваться и в целях изменения внешнего вида материала. Это помогает придать ему особые внешние качества, сделать значительно более красивым и эстетичным.

Сам процесс оксидирования может проводиться различными способами. В промышленности встречается электрохимическое, химическое, микродуговое и термическое оксидирование. В этом материале мы расскажем о том, чем различные средства отличаются друг от друга.

Химическое оксидирование

Существует множество средств, при помощи которых потенциально может проводиться оксидирование. И химический способ относится к категории одних из наиболее часто используемых.

Применение такого средства предполагает, что будет проводиться обработка изделия в растворе с четко продуманной рецептурой. Это могут быть как расплавы, так и окислители. В составе такого раствора часто встречаются нитраты, хроматы и другие компоненты, способные оказывать на материал аналогичное окислительное воздействие.

В процессе проводится пассивация поверхности. Это значит, что в результате химической реакции начинает формироваться декоративный или защитный слой, блокируется воздействие агрессивных внешних сред, потенциальных катализаторов коррозии.

Химическим методом можно оксидировать как черные, так и цветные металлы. В случае с черными металлами, температура раствора должна составляет 30-100 °С. Лучше всего показывают себя при проведении обработки составы с большим содержанием щелочей или кислот.

Если оксидирование планируется проводить с использованием кислот, раствор выбирается с учетом текущего состава и других особенностей металла. Чаще всего смешивается сразу несколько кислот, которые могли бы сформировать на поверхности материала специальную оксидную пленку. Больше всего распространены соляная и азотная кислоты, к которым могут добавляться различные присадки.

Не менее распространено и щелочное оксидирование. Диапазон температур при его проведении составляет 30-180 °С и чтобы добиться корректного проведения процедуры, его стоит строго соблюдать. При этом раствор создается на основании различных типов окислителей. После того, как обработка будет завершена, с поверхности удаляются все следы рабочего состава, деталь проходит просушивание. Иногда этот метод комбинируется со специальной обработкой в окислительных растворах.

При этом раствор создается на основании различных типов окислителей. После того, как обработка будет завершена, с поверхности удаляются все следы рабочего состава, деталь проходит просушивание. Иногда этот метод комбинируется со специальной обработкой в окислительных растворах.

Химическое оксидирование хорошо показывает себя на практике. При этом стоит учитывать, что формируемый на поверхности материала слой менее стойкий и долговечный, чем пленка, которая вырабатывается при использовании другого распространенного метода – анодирования.

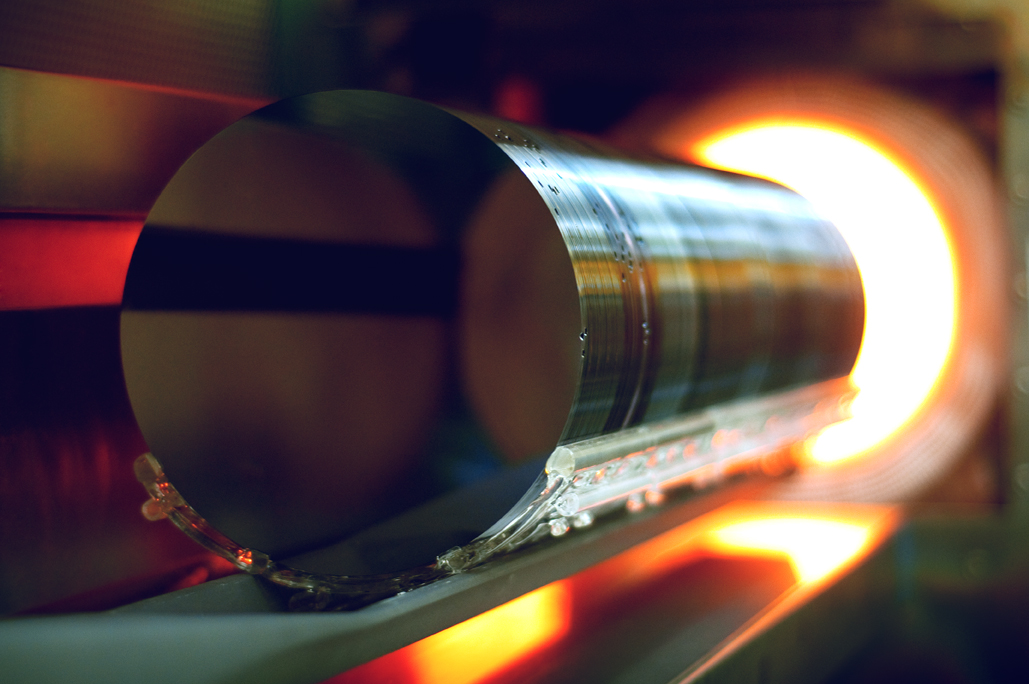

Термическое оксидирование

Как можно понять по названию, такой процесс напрямую связан с использованием при обработке металла высоких температур. Но просто нагреть металл недостаточно. Требуется также поместить изделие в среду, которая сформирована с нужным уровнем содержания кислорода.

Чтобы прогреть материал до установленного уровня, требуется использовать специальную печь. Если планируется оксидировать сталь низколегированной группы, либо сделать это с железом, температура не должна превышать отметку в 350 градусов.

Когда проводится обработка легированной стали, максимальная температура увеличивается до 700 °С. Длительность обработки при этом составляет около часа.

Этот метод формирования оксидной пленки наиболее распространен при работе с кремнием. Чтобы материал получил высокий уровень защитных свойств, требуется создавать температуру, которая будет находиться в диапазоне от 800 до 1200 °С.

Анодирование

Анодированием называют оксидирование анодным либо электрохимическим методом. Потому, если вы встречаете такие обозначения процесса, можно сразу понять, что речь идет об одной и той же процедуре.

Чтобы сформировать стойкую оксидную пленку, применяется электролит. Он может быть как твердым, так и жидким. Когда проводится анодирование, используется положительный потенциал поверхности металла.

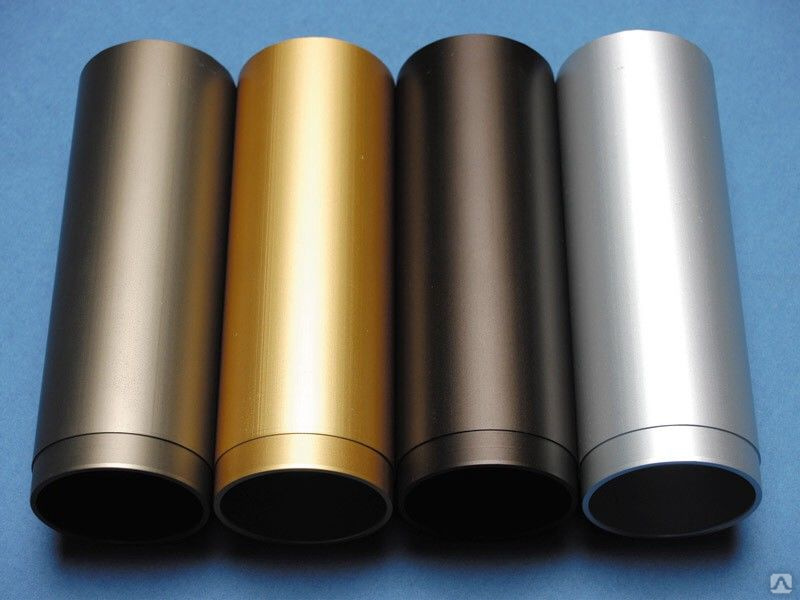

Активно используется анодирование, если нужно изменить внешние свойства материала, сделать его более эстетичным. При этом удается комбинировать как декоративные, так и защитные свойства для достижения одной цели.

Метод отличается универсальностью. Его можно применять для разных вариантов металлов и сплавов, но с учетом их первоначального состава. Как показывает практика, более всего распространен такой метод в том случае, если требуется провести обработку алюминия.

Плазменное оксидирование

При рассмотрении особенностей такого процесса нельзя забывать про использование плазменного метода обработки. Его особенность заключается в том, что в отличие от термического оксидирования, формируется не высокая, а низкая температура. Само изделие при этом находится внутри специально созданной с учетом особенностей материала плазменной среды.

При формировании плазмы используется ток. Таким образом удается обрабатывать кремний, а также полупроводники из различных материалов. Кроме своих непосредственных задач по защите, метод востребован, потому что помогает повысить степень светочувствительности некоторых типов изделий, которые нуждаются в этом больше всего.

Микродуговое оксидирование

Еще один метод, который активно применяется в ходе работ по созданию оксидных пленок – это микродуговое оксидирование. Название этого процесса также можно встретить под кратким обозначением «МДО».

Название этого процесса также можно встретить под кратким обозначением «МДО».

Оксидные слои, которые формируются в результате такого воздействия на материал, оказываются многофункциональными. Эта методика во многом схожа по своим особенностям с анодной обработкой. Защитные свойства, которые формируются в результате, оказываются очень высокими.

Материал отлично защищается от термического воздействия, изолируется от агрессивных сред, которые провоцируют формирование коррозии. Нельзя также забывать и про декоративные особенности. Со стороны может показаться, что изделие после микродугового оксидирования становится керамическим. Но это только внешнее впечатление, потому что все остальные центральные особенности сохраняются.

Как отмечают специалисты, если рассматривать все методы оксидирования, то именно микродуговое привлекает к себе заметный интерес. Оно помогает формировать очень стойкое и прочное покрытие, что решает распространенную проблему – стирание оксидной пленки, потенциально приводящее к развитию коррозии и другим вариантам повреждения материала.

Чтобы провести микродуговое оксидирование применяется электролит с малым уровнем концентрации щелочи. При этом в него подается переменный или импульсный ток строго заданной частоты. Специального изменения свойств и какой-либо дополнительной подготовки при этом не требуется – материал просто нужно очистить.

Во время создания оксидных пленок применяется большое количество микроразрядов. Они передвигаются по хаотичным траекториям. При этом, удается сформировать как термическое, так и плазмохимическое воздействие.

Одно из преимуществ такого метода заключается в том, что само покрытие оказывается очень глубоко проникающим. Ему удается проникнуть вглубь материала на 70%. При этом еще 30% покрытия оказывается с наружной стороны, что позволяет формировать комплексную защиту с максимальной степенью защищенности.

Стоит также обратить внимание и на толщину покрытия. Она варьируется в диапазоне от 200 до 250 кг, что позволяет говорить о по-настоящему высоких показателях. При выборе определенной температуры электролита также уделяется большое внимание тому, с каким исходным материалом предстоит работать. Температура отличается от 15 до 400 °С.

Температура отличается от 15 до 400 °С.

Большое значение также имеет и то, какой именно электролит применяется в процессе. Вне зависимости от того, какой состав используется, какого-либо особого влияния на окружающую среду не оказывается.

В пользу выбора такого метода говорит доступность оборудования, его компактность и тот факт, что сами электролиты отличаются повышенным уровнем рассеивающих свойств. Это помогает работать с различными деталями, в том числе теми, у которых сложная форма, есть большое количество выемок и других особенностей рельефа поверхности.

Особенности использования оксидирования в процессе работы с алюминиевыми сплавами

При рассмотрении особенностей процесса оксидирования, особенно пристальное внимание стоит уделить вопросу создания оксидных слоев непосредственно на поверхности материала. Причина заключается в том, что в этом случае допустить ошибку становится значительно проще, чем с в случае с черными металлами. Тогда вся работа пойдет насмарку.

В процессе работы с алюминием используется несколько описанных ранее методов. Это химический, микродуговой и электрохимический. Рассмотрим их подробнее далее.

Анодное оксидирование алюминия и его сплавов

Во время работы с алюминием часто применяется его анодирование. Этот метод помогает значительно повысить степень защищенности от атмосферной коррозии, как для самого материала, так и для сплавов, которые формируются на его основе. Создание стойкой оксидной пленки таким методом также помогает подготовить поверхность для последующего успешного выполнения окрашивания выбранным типом состава.

Во время подобного метода обработки, с внешней стороны материала удается получить стойкое покрытие, которое будет отличаться повышенным уровнем защиты как от контакта с водой, так и кислот. Если рассматривать состав пленки, то больше всего в ней будет именно оксида алюминия. При этом стоит также обратить внимание на то, что основные характеристики твердости будут меняться в зависимости от того, какой состав у исходного материала:

- Технический алюминий – от 5000 до 6000 Мпа.

- Алюминиевые сплавы – от 2000 до 5000 Мпа.

Еще один важный показатель слоя, который формируется при использовании анодного оксидирования составляет 1014 – 1015 Ом·м.

Важная особенность анодного оксидирования заключается в том, что оно позволяет гибко формировать особенности каждого конкретного слоя. Он может иметь разную твердость, степень пористости, эластичность и другие ключевые показатели, которые стоит учитывать. Все что нужно при выполнении обработки для изменения характеристик конкретного слоя – отрегулировать состав электролита или сменить характеристики проводимого в конкретном случае электролиза.

Если электролит, который применяется в конкретном случае, создает кислую или нейтральную среду, на поверхности защитный слой создается очень быстро. При этом происходит стремительное твердение до заданных ранее показателей.

Электрохимическое оксидирование алюминия

Если в рамках выполняемой обработки выполняется электрохимическое оксидирование, то первичная пленка оказывается очень тонкой. Чтобы сделать ее значительно более толстой, требуется применять кислород.

Чтобы сделать ее значительно более толстой, требуется применять кислород.

На практике доказано, что рост пленки прекращается в том случае, если она достигает толщины 0,1 мкм. Чтобы спровоцировать дальнейшее разрастание защитного слоя, нужно использовать повышение напряжения строго в первоначально заданном диапазоне.

Стоит также обратить внимание на способность электролита к постепенному растворению формирующегося оксида алюминия и пленки, которую он способен создавать на поверхности материала. Потому нужно контролировать параметры проведения процедуры для того, чтобы пленка не растворялась, а наращивалась до уровня толщины до 2 мкм. Покрытие в таком случае будет отличаться как хорошими защитными показателями, так и низким уровнем пористости.

Если во время процедуры используется электролит, он может быстро растворить оксидный слой, либо сделать пленку значительно более толстой. Это зависит от состава, температуры и других условий.

В ряде случаев наблюдается ситуация, при которой скорость окисления значительно превышает скорость процесса, с которым на материале формируются окислы. В таком случае нужно контролировать ее стандартными методами.

В таком случае нужно контролировать ее стандартными методами.

Также стоит обратить внимание на степень толщины оксидной пленки. На этот параметр напрямую влияет то, насколько хорошо электролит может растворять конкретные варианты оксидов, как ведет себя материал, который оказывается погружен в него.

Еще один параметр, на который стоит обратить внимание – это непосредственно сама толщина оксидного покрытия. Во многом на нее влияет состав алюминия и сплавов, которые создаются на его основе. Считается, что обработка чистого алюминия значительно проще, чем работа с его сплавами – при анодировании слой удается сформировать значительно быстрее.

Если в сплаве есть большое количество различных добавок, пленка будет образовываться медленнее, значительно сложнее будет сформировать пленку, которая по своим характеристикам полностью подходит под ваши требования. Особенно сильное негативное влияние на качество оксидирования оказывает наличие в составе сплава таких компонентов, как медь, железо, марганец и магний. Если они есть, велика вероятность того, что защитная прослойка станет менее качественной и ровной. Такой дефект провоцируется тем, что при формировании пленки происходит формирование соединений, которые затем растворяются, создают пленки и пустоты.

Если они есть, велика вероятность того, что защитная прослойка станет менее качественной и ровной. Такой дефект провоцируется тем, что при формировании пленки происходит формирование соединений, которые затем растворяются, создают пленки и пустоты.

Применение оксидирования помогает получить пленку, которая состоит сразу из двух слоев. Один располагается непосредственно на границе с металлом. Именно он отвечает за формирование стабильной барьерной среды. Второй слой более толстый, в нем больше пор, выше мягкость. Он эффективно проникает в сам материал и делает его значительно более защищенным от большинства потенциальных внешних угроз.

Химическое оксидирование алюминия

Рассматривая процесс формирования на алюминии и его сплавах специальной оксидной пленки, стоит обратить внимание и на методы химического оксидирования. Эта технология востребована в промышленности, потому что отличается доступной стоимостью, сравнительной простой в реализации подготовкой изделия и рядом других преимуществ.

Важная особенность такого процесса заключается в том, что он не использует во время работы электрического тока. Изделие из алюминия или одного из сплавов помещается непосредственно в раствор хроматов. Это стимулирует постепенное появление оксидных пленок, помогает значительно ускорить процесс работы с крупными партиями – доступна одновременная параллельная обработка деталей.

Стоит отметить высокий уровень качества пленок, который, тем не менее, уступает анодированию и электрохимическим пленкам. Толщина подобного покрытия будет составлять до 3 мкм. Подобного оксидного слоя на практике вполне хватает для того, чтобы устранить большинство потенциальных угроз и оградить заготовку от негативного воздействия внешних агрессивных сред.

Именно при проведении химического оксидирования на первый план выходит контроль температуры. Большое значение имеет также и сам состав электролита, который активно будет использоваться в процессе.

Если в растворе, который применяется при подобной обработке детали, слишком мало щелочи, пленка будет слишком тонкой. Когда наблюдается перегрев есть вероятность получения рыхлой прослойки, которая не сможет выдержать значительного механического давления, сотрется и откроет путь для формирования коррозии.

Когда наблюдается перегрев есть вероятность получения рыхлой прослойки, которая не сможет выдержать значительного механического давления, сотрется и откроет путь для формирования коррозии.

Финишная обработка оксидных пленок

Наконец, стоит обратить внимание на проведение качественной финишной обработки оксидного слоя, который успел сформироваться на поверхности материала.

Существует два основных метода, которые могут использоваться в процессе:

- Проведение уплотнения. Средство направлено на то, чтобы слой оксидов стал заметно более стойким к коррозии, воздействию света. Это также помогает существенно нарастить его диэлектрические свойства – такая особенность проверена на практике. При проведении уплотнения хорошо показывает себя прогретая до температуры кипения вода. В нее могут добавляться соли, поверхностно-активные вещества. Все это помогает заметно увеличить скорость проведения такого процесса.

- Окрашивание. Пленки также могут окрашиваться – это позволяет сделать изделие более привлекательным внешне, а также сформировать дополнительный защитный слой, который ограничит потенциальный контакт с агрессивными средами.

Чтобы краска легла ровно и без дефектов, пленка качественно промывается, с нее удаляются все посторонние загрязнения. Потом начинается непосредственное окрашивание. При этом стоит обратить внимание на то, что показатели пористости созданного ранее активного слоя напрямую влияют на то, какой цвет получит покрытие и насколько стойким оно в итоге окажется.

Чтобы краска легла ровно и без дефектов, пленка качественно промывается, с нее удаляются все посторонние загрязнения. Потом начинается непосредственное окрашивание. При этом стоит обратить внимание на то, что показатели пористости созданного ранее активного слоя напрямую влияют на то, какой цвет получит покрытие и насколько стойким оно в итоге окажется.

Оцинковка как средство защиты от коррозии

Еще один метод, который помогает надежно защитить материал от контакта с внешними агрессивными средами – проведение цинкования. Наша компания предоставляет клиентам профессиональное горячее цинкование с применением передового современного оборудования.

Есть сразу несколько причин обратиться к нам:

- Большие производственные мощности. У нас есть три крупных цеха для выполнения горячего цинкования. Мощность предприятия составляет до 120 тысяч тонн продукции в год.

- Высокий уровень качества. Мы строго следим за требованиями ГОСТ 9.307-89. Также на предприятии используется лучшее оборудование немецко-австрийской фирмы KVK KOERNER и чешской фирмы EKOMOR.

Это позволяет нам быть уверенными в высоком уровне работы и предоставлять официальные гарантии.

Это позволяет нам быть уверенными в высоком уровне работы и предоставлять официальные гарантии. - Большой опыт. Мы успешно работаем на рынке с 2007 года. За это время было реализовано множество проектов.

Чтобы связаться с нами, получить дополнительные консультации по всем вопросам, касающимся сроков выполнения вашего заказа и других задач, достаточно просто оставить заявку на сайте или позвонить по указанным телефонам.

Вернуться к статьям

Поделиться статьей

Оксидирование – антикоррозийная защита металлов

Коррозия сопровождает металлы на всех этапах их служения человеку. Существует немало различных способов, чтобы спасти металлические изделия от коррозионного разрушения. Один из способов защиты металл сам подсказал человеку. На поверхности «голого» металла со временем образуется тонкая оксидная пленка – прочное покрытие, которое предохраняет его от агрессивного воздействия внешней среды.

Однако помимо такого естественного окисления на воздухе оксидные пленки на поверхности стали, желез, алюминия, чугуна можно получать и другими более быстрыми способами. Самый простой – это поместить образец в печь (термическое оксидирование). Также существует химический и электрохимический способ.

Химическое оксидирование

Химический способ позволяет сформировать на поверхности изделий из углеродистой и среднелегированной стали покрытие с высокими защитными и декоративными свойствами. Обработка стальных деталей осуществляется в растворе едкой щелочи и окислителей (хроматов, нитратов и др.). В результате химической реакции происходит формирование окисной пленки преимущественно черного цвета. Небольшая толщина такого покрытия никак не отражается на габаритах резьбы и самого изделия.

Анодное оксидирование

Анодирование осуществляется в проводящей среде жидкого электролита. Сущность электрохимического оксидирования заключается в том, что катод, которым является сам защищаемый металл, насыщается электронами от внешнего источника тока. Роль анода в данном случае может выполнять любой б/у металл. В результате такой реакции на поверхности детали появляется защитно-декоративная оксидная пленка. Образованное покрытие отличается более высокими защитными свойствами, чем полученное при химическом оксидировании.

Роль анода в данном случае может выполнять любой б/у металл. В результате такой реакции на поверхности детали появляется защитно-декоративная оксидная пленка. Образованное покрытие отличается более высокими защитными свойствами, чем полученное при химическом оксидировании.

Оксидирование крепежных изделий (шурупов, саморезов, болтов, шпилек, гаек) улучшает их антикоррозионные, жаростойкие и другие свойства, а также придает метизам декоративный вид и повышает их антифрикционные качества, то есть увеличивает устойчивость металла к износу. Оксидированный крепеж приобретает глубокий черный или темно-серый цвет.

Оксидирование – один из самых простых и менее затратных способов защиты металлических крепежных элементов от ржавления. Оксидированные метизы допускается использовать в слабоагрессивных условиях внешней среды. Для повышения защитной способности оксидной пленки, крепеж дополнительно пропитывают маслами, смазками или дегидрирующими жидкостями. После процедуры промасливания металл сможет служить в средних и жестких условиях.

После процедуры промасливания металл сможет служить в средних и жестких условиях.

Для крепежа, применяемого в особо ответственных конструкциях, оксидного покрытия недостаточно. Здесь нужен более надежный метод защиты от коррозии – металлический. Он заключается в покрытии стали слоем другого металла, устойчивого к агрессивной среде (никелирование, хромирование, оцинковывание). Но об этом в следующей статье.

Статьи о продукции

Обновлено: 02.12.2020 16:28:48

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Химическое окисление на месте: перекись или персульфат в сочетании с мембранной технологией очистки сточных вод

Химическое окисление на месте : перекись или персульфат в сочетании с мембранной технологией очистки сточных вод

Хучуань

Ян, аб

Цуй

Лай,

* аб

Донбо

Ван,* аб

Шию

Лю, ab

Сяопей

Ли, аб

Сюэронг

Чжоу, ab

Хуан

Йи, аб

Бишэн

Ли, 9 лет0007 аб

Минмин

Чжан, ab

Линг

Ли, аб

Сигуй

Лю, ab

Лей

Цинь аб

а также

Юкуи

Фу аб

Принадлежности автора

*

Соответствующие авторы

и

Колледж экологических наук и инженерии, Хунаньский университет, Чанша, КНР

Электронная почта:

laicui@hnu. edu.cn, [email protected]

edu.cn, [email protected]

Факс: +86-731-88823701

Тел.: +86-731-88822754

б

Ключевая лаборатория биологии окружающей среды и контроля загрязнения, Хунаньский университет, Министерство образования, Чанша 410082, КНР

Аннотация

Тугоплавкие органические загрязнители в сточных водах обладают стойкостью и токсичностью, которые серьезно угрожают здоровью и безопасности людей и других организмов. В последние несколько десятилетий многие исследователи посвятили себя разработке эффективных технологий очистки сточных вод. Сочетание мембранной технологии с персульфатом/пероксидом Химическое окисление in situ (ISCO) не только может успешно преодолеть недостатки двух отдельных технологий, таких как загрязнение мембран и сложное повторное использование некоторых катализаторов, но также эффективно достичь дополнительных преимуществ фильтрации и разложения загрязняющих веществ. Поэтому он привлек большое внимание исследователей и, как ожидается, будет широко применяться для фактической очистки сточных вод. В этом обзоре, в соответствии с различными мембранными материалами, кратко описаны общие типы мембран, а затем представлены методы синтеза каталитической мембраны. Кроме того, исследуются различные технологические конфигурации, сочетающие мембранную фильтрацию с ISCO. Можно определить два основных режима процессов связывания: (i) однореакторный процесс сочетания, который одновременно окисляет и отделяет органические загрязнители; (ii) двухстадийный процесс соединения, включающий стадию предварительной обработки для удаления молекул, образующих загрязняющие вещества, из воды, подаваемой на мембрану, и стадию последующей обработки для дальнейшего разложения загрязняющих веществ из мембранного концентрата и проницаемой жидкости. Наконец, обсуждаются основные проблемы и перспективы применения мембранной фильтрации в сочетании с ISCO для очистки сточных вод.

Поэтому он привлек большое внимание исследователей и, как ожидается, будет широко применяться для фактической очистки сточных вод. В этом обзоре, в соответствии с различными мембранными материалами, кратко описаны общие типы мембран, а затем представлены методы синтеза каталитической мембраны. Кроме того, исследуются различные технологические конфигурации, сочетающие мембранную фильтрацию с ISCO. Можно определить два основных режима процессов связывания: (i) однореакторный процесс сочетания, который одновременно окисляет и отделяет органические загрязнители; (ii) двухстадийный процесс соединения, включающий стадию предварительной обработки для удаления молекул, образующих загрязняющие вещества, из воды, подаваемой на мембрану, и стадию последующей обработки для дальнейшего разложения загрязняющих веществ из мембранного концентрата и проницаемой жидкости. Наконец, обсуждаются основные проблемы и перспективы применения мембранной фильтрации в сочетании с ISCO для очистки сточных вод.

- Эта статья является частью тематического сборника:

Журнал химии материалов Последние обзорные статьи

Химическое окисление для отделения нефти от пластовой воды нефтяных месторождений под действием УФ-облучения с использованием диоксида титана в качестве нанофотокатализатора периодическим и непрерывным способами

На этой странице

РезюмеВведениеМатериалы и методыРезультаты и обсуждениеВыводыДоступность данныхКонфликты интересовБлагодарностиСсылкиАвторское правоСтатьи по теме

В этом исследовании описывается фотокаталитическая схема удаления нефти из пластовой воды. Он включает периодические и непрерывные процессы. Фотокаталитическая деградация масла проводилась в стеклянных реакторах. Влияние концентрации нано-TiO 2 , количества ламп и времени облучения изучали в периодической системе, а при непрерывной обработке количество ламп, направление светового излучения и время процессов были изучены. Результаты показали, что все масло было удалено в периодической системе, а максимальный процент удаления масла составил 71% в непрерывной системе.

Он включает периодические и непрерывные процессы. Фотокаталитическая деградация масла проводилась в стеклянных реакторах. Влияние концентрации нано-TiO 2 , количества ламп и времени облучения изучали в периодической системе, а при непрерывной обработке количество ламп, направление светового излучения и время процессов были изучены. Результаты показали, что все масло было удалено в периодической системе, а максимальный процент удаления масла составил 71% в непрерывной системе.

1. Введение

Обычные процессы производства нефти и газа включают в себя закачку большого количества воды для облегчения добычи нефти. Эта вода выносится на поверхность вдоль с органическими соединениями, солями и дополнительными растворенными веществами и обычно идентифицируется как «пластовая вода» [1, 2]. Конформация пластовой воды (ПВ) многогранна и может включать множество различных по концентрации соединений. Особую экологическую опасность представляют растворенные масла, ароматические углеводороды и алкилфенолы (АП) [3]. Поскольку отходы нефтяных месторождений загрязняют окружающую среду, перед их удалением необходима обработка. Обработка этих отходов, возможно, приведет к усилению разделения нефти и воды, извлечению нефти, повторному использованию воды, защите объектов нижнего течения и соблюдению экологических лицензий [4]. Обращение с военнопленными, безусловно, имеет важное значение в силу законотворчества и экологических соображений. Все пути, соответствующие строгим экологическим нормам, требуют разнообразной очистки сточных вод от производителей нефти и газа перед выпуском и перед закачкой в резервуары для уменьшения ущерба от образования [5]. Очистка пластовой воды промышленно внедряется для снижения количества пластовой воды до удовлетворительного уровня [6]. Введенная консервативная очистка менее активна для удаления некоторых загрязняющих веществ из пластовых вод [7, 8]. Существует множество методов отделения органического содержимого из пластовой воды с учетом вариабельности коагуляции [9].

Поскольку отходы нефтяных месторождений загрязняют окружающую среду, перед их удалением необходима обработка. Обработка этих отходов, возможно, приведет к усилению разделения нефти и воды, извлечению нефти, повторному использованию воды, защите объектов нижнего течения и соблюдению экологических лицензий [4]. Обращение с военнопленными, безусловно, имеет важное значение в силу законотворчества и экологических соображений. Все пути, соответствующие строгим экологическим нормам, требуют разнообразной очистки сточных вод от производителей нефти и газа перед выпуском и перед закачкой в резервуары для уменьшения ущерба от образования [5]. Очистка пластовой воды промышленно внедряется для снижения количества пластовой воды до удовлетворительного уровня [6]. Введенная консервативная очистка менее активна для удаления некоторых загрязняющих веществ из пластовых вод [7, 8]. Существует множество методов отделения органического содержимого из пластовой воды с учетом вариабельности коагуляции [9]. –11], адсорбция [12], биологическое разделение [13] и мембранное разделение [14]. Однако ни один из этих подходов к очистке не является активным для очистки пластовой воды. Дополнительный этап обработки является необязательным и известен как усовершенствованные процессы окисления (АОП) [15, 16]. АОП могут полностью разрушить органические загрязнители до углекислого газа и воды. Среди многих АОП гетерогенное фотокаталитическое убожество было создано как чрезвычайно активный метод лечения. TiO 2 , CdS или ZnO, вероятно, являются катализаторами в расширенном процессе окисления. Наноразмерный TiO 2 имеет чрезвычайно точную площадь поверхности, которая способствует хорошо организованному разделению зарядов и управлению зарядом ионов на поверхностях TiO 2 . Наноразмерный TiO 2 демонстрирует повышенную окислительную способность за счет непрозрачности водной фазы, связанной с объемным TiO 2 [17–20]. Некоторые исследователи рассматривают устранение органических загрязнителей с помощью АОП: окисление фотофентона [21] и солнечные фотокатализаторы TiO 2 и ZnO [22], а другие исследователи использовали АОП для других целей, таких как удаление фенолов [9].

–11], адсорбция [12], биологическое разделение [13] и мембранное разделение [14]. Однако ни один из этих подходов к очистке не является активным для очистки пластовой воды. Дополнительный этап обработки является необязательным и известен как усовершенствованные процессы окисления (АОП) [15, 16]. АОП могут полностью разрушить органические загрязнители до углекислого газа и воды. Среди многих АОП гетерогенное фотокаталитическое убожество было создано как чрезвычайно активный метод лечения. TiO 2 , CdS или ZnO, вероятно, являются катализаторами в расширенном процессе окисления. Наноразмерный TiO 2 имеет чрезвычайно точную площадь поверхности, которая способствует хорошо организованному разделению зарядов и управлению зарядом ионов на поверхностях TiO 2 . Наноразмерный TiO 2 демонстрирует повышенную окислительную способность за счет непрозрачности водной фазы, связанной с объемным TiO 2 [17–20]. Некоторые исследователи рассматривают устранение органических загрязнителей с помощью АОП: окисление фотофентона [21] и солнечные фотокатализаторы TiO 2 и ZnO [22], а другие исследователи использовали АОП для других целей, таких как удаление фенолов [9]. ], минерализация [23], очистка загрязненных бензином вод [24] и удаление стоков оливкового завода [25, 26]. Основная цель данного исследования заключалась в удалении нефти из попутной воды нефтяного месторождения Аль-Ахдаб, Ирак, с использованием процессов фотокаталитического окисления: во-первых, найти оптимальное значение TiO 2 и время облучения для технологической партии; во-вторых, изучить влияние интенсивности УФ-излучения, влияния направления света, скорости потока и времени облучения на фотокаталитические процессы. Стоит отметить, что удаление масла означает, что все органические загрязнители будут разложены.

], минерализация [23], очистка загрязненных бензином вод [24] и удаление стоков оливкового завода [25, 26]. Основная цель данного исследования заключалась в удалении нефти из попутной воды нефтяного месторождения Аль-Ахдаб, Ирак, с использованием процессов фотокаталитического окисления: во-первых, найти оптимальное значение TiO 2 и время облучения для технологической партии; во-вторых, изучить влияние интенсивности УФ-излучения, влияния направления света, скорости потока и времени облучения на фотокаталитические процессы. Стоит отметить, что удаление масла означает, что все органические загрязнители будут разложены.

2. Материалы и методы

2.1. Материалы

Использовался порошок диоксида титана с размером частиц менее 30 нм. Гидроксид натрия и H 2 SO 4 (чистота 98%) использовали для корректировки pH. Для извлечения нефти из пластовой воды использовался четыреххлористый углерод. Все материалы использовали без дополнительной очистки.

2.2. Пластовая вода

Проба пластовой воды была получена с нефтяного месторождения Аль-Ахдаб в Ираке. Пластовая вода, используемая в этих экспериментах, была доставлена с нефтяного месторождения, подвергшегося воздействию атмосферы, а затем хранилась в среде, аналогичной их естественной среде обитания, которая содержит кислород, до тех пор, пока процесс очистки не принесет пользы. Характеристика подтоварной воды приведена в таблице 1.

2.3. UV/TiO

2 Реактор периодического действия

Фотокатализатор загружали в 250 мл пластового водного раствора. Раствор облучали УФ-лампой, снабженной восемью УФ-трубками (каждая мощностью 18 Вт с длиной волны 365 нм). Для перемешивания раствора в контейнере использовали магнитную мешалку. Перед облучением pH растворов измеряли цифровым pH-метром WTW pH-720. Диоксид титана в разной концентрации (25, 35, 50 и 150 ppm), комнатная температура, pH = 6,5, время облучения 1,5 ч.

2.4. Установка реактора непрерывного действия

Общая компоновка экспериментальной установки представлена на рисунке 1. Полость (6) полностью изготовлена из дерева черного цвета с эффективным объемом 75 × 75 × 85 см 3 , содержащая фотокаталитический стеклянный реактор размером 50 × 50 ×20 см, как показано на рисунке 2. Для приготовления раствора использовали питающий бак (1) объемом 25 л. Раствор подавался с помощью водяного насоса (2). Для измерения расхода использовали калиброванный расходомер (5).

Полость (6) полностью изготовлена из дерева черного цвета с эффективным объемом 75 × 75 × 85 см 3 , содержащая фотокаталитический стеклянный реактор размером 50 × 50 ×20 см, как показано на рисунке 2. Для приготовления раствора использовали питающий бак (1) объемом 25 л. Раствор подавался с помощью водяного насоса (2). Для измерения расхода использовали калиброванный расходомер (5).

2.5. Непрерывные фотокаталитические процессы

Фотокаталитическое окисление масла достигалось путем использования суспензии необходимого количества порошка фотокатализатора в 25 л PW. Использовали раствор с содержанием масла 59,55 млн. pH доводили до pH = 6,5 добавлением разбавленного раствора H 2 SO 4 в питающий резервуар (1). Необходимое количество TiO 2 (25 мг/л) было добавлено в питательный бак (1). Циркуляцию давали в течение 10 минут при закрытом клапане (4) для получения однородного раствора. Насос (2) включали, и раствору давали возможность течь из питающего резервуара (1) через насос в фотокаталитический реактор (6). В фотокаталитическом реакторе (6) включали источник УФ-излучения. Пробы отбирали через клапан (7). Все эксперименты проводились при комнатной температуре, а скорости потока (20, 35 и 50 мл/мин) контролировались расходомером. Пробы были взяты для анализа с помощью УФ-спектрометра, чтобы определить процент удаления нефти в попутной воде по следующему уравнению: где η – процент удаления нефти, A o – исходная концентрация нефти в ПВ (мг·нефть/л), A t – концентрация нефти в ПВ при любой время (мг·масла/л). Концентрацию масла находили по следующей методике: к 50 мл ПВ в делительной воронке добавляли 0,25 г хлорида натрия. Добавляли пять миллилитров четыреххлористого углерода и встряхивали в течение 3 мин. Через 25 минут, когда раствор разделился на два отдельных слоя, нижний (органический) слой был занят измерением поглощения, и по калибровочной кривой была получена концентрация масла. Длина волны нефти в попутной воде составляет 312 микрометров.

В фотокаталитическом реакторе (6) включали источник УФ-излучения. Пробы отбирали через клапан (7). Все эксперименты проводились при комнатной температуре, а скорости потока (20, 35 и 50 мл/мин) контролировались расходомером. Пробы были взяты для анализа с помощью УФ-спектрометра, чтобы определить процент удаления нефти в попутной воде по следующему уравнению: где η – процент удаления нефти, A o – исходная концентрация нефти в ПВ (мг·нефть/л), A t – концентрация нефти в ПВ при любой время (мг·масла/л). Концентрацию масла находили по следующей методике: к 50 мл ПВ в делительной воронке добавляли 0,25 г хлорида натрия. Добавляли пять миллилитров четыреххлористого углерода и встряхивали в течение 3 мин. Через 25 минут, когда раствор разделился на два отдельных слоя, нижний (органический) слой был занят измерением поглощения, и по калибровочной кривой была получена концентрация масла. Длина волны нефти в попутной воде составляет 312 микрометров. Стоит отметить, что количество кислорода, потребленного для химического окисления органики (ХПК), было измерено до и после обработки, и было установлено, что оно составляет 2000 и 63 млн соответственно. Для измерения концентрации масла использовался УФ-спектрометр, так как он имеется в лаборатории.

Стоит отметить, что количество кислорода, потребленного для химического окисления органики (ХПК), было измерено до и после обработки, и было установлено, что оно составляет 2000 и 63 млн соответственно. Для измерения концентрации масла использовался УФ-спектрометр, так как он имеется в лаборатории.

3. Результаты и обсуждение

3.1. Периодические фотокаталитические процессы

3.1.1. Photo-Oxidation Performance

Одной из целей этой работы была оценка знаний о фотокатализе. На рис. 3 показано процентное удаление масла при различных концентрациях диоксида титана. Из этого рисунка видно, что процентное удаление масла увеличивается по мере увеличения концентрации TiO 2 с 91% при 25 ppm TiO 2 до максимальной эффективности удаления 100% при 35 ppm диоксида титана. Наибольшее количество диоксида титана должно быть определено с целью избежать использования ненужного избыточного катализатора, а также подтвердить полное поглощение облучающих фотонов, чтобы достичь эффективного фотовосстановления. Увеличение TiO 9Концентрация 0098 2 приводит к увеличению площади поверхности катализатора, что увеличивает удаление органических загрязнителей [27, 28].

Увеличение TiO 9Концентрация 0098 2 приводит к увеличению площади поверхности катализатора, что увеличивает удаление органических загрязнителей [27, 28].

3.1.2. Влияние времени облучения

Влияние времени облучения на фотокаталитический реактор исследовали с помощью периодических экспериментов. На рис. 4 показаны результаты. Процентное удаление масла увеличивалось с увеличением времени облучения. Лучшее время облучения составило 1,5 часа; это согласуется с результатом Хорнга и др. [29]. Время фотокаталитической обработки должно быть минимальным, чтобы снизить потребление электроэнергии, что составляет около 60% всех операционных затрат с помощью источников электрического света. Однако, если неподвижное время предварительной обработки также короткое, интермедиаты, которые остаются в растворе, могут быть неподвижными и структурно похожими на ранние биорекальцитрантные композиты и, следовательно, не биоразлагаемыми [21].

3.2. Непрерывные фотокаталитические процессы

Фотокаталитическую схему изучали с использованием непрерывного процесса. Исследовали УФ-излучение, направление светового излучения, скорость потока и время облучения. Предназначенный для каждой оценки системы дискретный фактор был в широком диапазоне, в то время как остальные оставались постоянными. Компетенция организации в области фотокаталитической деградации была проверена в индивидуальном наборе условий. Объем реактора выбирался таким образом, чтобы получить подходящее время процесса.

Исследовали УФ-излучение, направление светового излучения, скорость потока и время облучения. Предназначенный для каждой оценки системы дискретный фактор был в широком диапазоне, в то время как остальные оставались постоянными. Компетенция организации в области фотокаталитической деградации была проверена в индивидуальном наборе условий. Объем реактора выбирался таким образом, чтобы получить подходящее время процесса.

3.2.1. Влияние УФ-излучения

Для исследования воздействия УФ-излучения на фотореактор было проведено три эксперимента при трех различных средних интенсивностях УФ-излучения. Влияние интенсивности УФ на фотокаталитический процесс изучали путем изменения количества УФ-ламп (2, 3 и 4), при этом остальные условия были постоянными (исходная концентрация масла 59,55 мг/л при значении рН, равном 6,5, TiO 2 = 25 мг/л, 60 мин, скорость потока = 20 мл/мин, и в этих экспериментах поддерживалась температура). Рисунок 5 иллюстрирует влияние количества ламп на эффективность удаления масла для PW. Очевидно, что количество дополнительных УФ-ламп привело к увеличению эффективности удаления из-за увеличения количества свободных радикалов. Экспериментальные результаты с использованием 4 УФ-ламп достаточны для 100% удаления нефти из попутной воды. Понятно, что мощность УФ-излучения, испытанная в текущем исследовании, была эффективной. Это согласуется с результатами Муруганандхама и Сваминатана [30].

Очевидно, что количество дополнительных УФ-ламп привело к увеличению эффективности удаления из-за увеличения количества свободных радикалов. Экспериментальные результаты с использованием 4 УФ-ламп достаточны для 100% удаления нефти из попутной воды. Понятно, что мощность УФ-излучения, испытанная в текущем исследовании, была эффективной. Это согласуется с результатами Муруганандхама и Сваминатана [30].

3.2.2. Влияние светового излучения

Была проведена серия экспериментов при разных направлениях света и при разных скоростях потока (20–50 мл/мин). Результаты показали снижение разложения содержания масла при использовании верхнего направления света по сравнению с боковым направлением, особенно при низкой скорости потока. Влияние направления света очевидно при скорости потока 35 и 50 мл/мин, особенно при высокой скорости потока, как показано на рисунках 6 и 7. Поведение указывает на то, что площадь поверхности контакта бокового света меньше, чем у верхний свет. Таким образом, направление света оказывает существенное влияние на скорость деградации. Верхнее направление света увеличивает скорость образования свободных радикалов больше, чем боковое направление света. Эти объяснения согласуются с данными, полученными Haji et al. [31].

Верхнее направление света увеличивает скорость образования свободных радикалов больше, чем боковое направление света. Эти объяснения согласуются с данными, полученными Haji et al. [31].

3.2.3. Влияние скорости потока

Скорость потока является одним из важных факторов для исследования скорости удаления процентного содержания масла из раствора PW, протекающего через фотокаталитический реактор. Нефтеотделение пластовой воды исследовали путем изменения расхода раствора пластовой воды от 20 до 50 мл/мин. На рисунках 8 и 9 показано, что расход попутной воды 20 мл/мин обеспечивает максимальное удаление нефти. Вследствие более высокой скорости потока время облучения между содержанием органического вещества в попутной воде и поверхностью катализатора было сокращено. Как показано на рис. 8, удаление нефти постепенно снижается, достигая примерно 84% в верхней и 79 %.% в направлении бокового света. Низкая деградация при увеличении расхода пластовой воды указывает на влияние времени на разложение загрязнителей TiO 2 . Этот вывод согласуется с результатами Monteiro et al. [32]. Это можно объяснить тем, что сокращается время пребывания; загрязняющее вещество не может быть окислено из-за уменьшения времени пребывания, которое недостаточно для разложения загрязнителя TiO 2 . Рисунки 8 и 9 показывают, что увеличенное время пребывания эффективно снижает скорость деградации. Это является следствием того факта, что скорость адсорбции молекулы масла на катализаторе увеличивает площадь активной поверхности, и, таким образом, скорость реакции может быть увеличена. Экспериментально показано, что скорость потока и концентрация связаны обратной зависимостью. Максимальная эффективность удаления нефти по пластовой воде составила 100% при расходе 20 мл/мин при использовании 4 УФ-ламп в верхнем и боковом направлениях света.

Этот вывод согласуется с результатами Monteiro et al. [32]. Это можно объяснить тем, что сокращается время пребывания; загрязняющее вещество не может быть окислено из-за уменьшения времени пребывания, которое недостаточно для разложения загрязнителя TiO 2 . Рисунки 8 и 9 показывают, что увеличенное время пребывания эффективно снижает скорость деградации. Это является следствием того факта, что скорость адсорбции молекулы масла на катализаторе увеличивает площадь активной поверхности, и, таким образом, скорость реакции может быть увеличена. Экспериментально показано, что скорость потока и концентрация связаны обратной зависимостью. Максимальная эффективность удаления нефти по пластовой воде составила 100% при расходе 20 мл/мин при использовании 4 УФ-ламп в верхнем и боковом направлениях света.

3.2.4. Влияние времени облучения на непрерывный процесс

Время облучения PW в фотореакторе непрерывного действия в основном зависит от скорости потока и объема реактора. Влияние времени облучения изучалось при следующих условиях: начальная концентрация содержания нефти в пластовой воде 59,55 млн, рН = 6,5, комнатная температура и TiO 2 = 25 мг/л. На рис. 10 показаны результаты; начальная скорость деградации выше, что, возможно, будет связано с большим взаимодействием между поверхностью фотокатализатора и пластовой водой. Эффективность удаления масла 62,5% была достигнута за 1 час, когда время удерживания было увеличено за счет кумулятивного объема фотореактора за 1,5 часа. Эффективность удаления увеличилась до 66%. После увеличения времени обработки до 150 мин уровень деградации масла был значительно стабильным при 71% эффективности удаления масла. Полученные выше последствия соответствуют опубликованным данным [32, 33].

Влияние времени облучения изучалось при следующих условиях: начальная концентрация содержания нефти в пластовой воде 59,55 млн, рН = 6,5, комнатная температура и TiO 2 = 25 мг/л. На рис. 10 показаны результаты; начальная скорость деградации выше, что, возможно, будет связано с большим взаимодействием между поверхностью фотокатализатора и пластовой водой. Эффективность удаления масла 62,5% была достигнута за 1 час, когда время удерживания было увеличено за счет кумулятивного объема фотореактора за 1,5 часа. Эффективность удаления увеличилась до 66%. После увеличения времени обработки до 150 мин уровень деградации масла был значительно стабильным при 71% эффективности удаления масла. Полученные выше последствия соответствуют опубликованным данным [32, 33].

4. Выводы

В данной работе исследуется деградация содержания нефти в пластовой воде путем гетерогенного фотокаталитического окисления с использованием нано-TiO 2 при периодической и непрерывной обработках. В стеклянном реакторе осуществлена фотокаталитическая деструкция масляного содержимого. Влияние концентрации TiO 2 , количества ламп и времени облучения изучали в периодической системе, при этом все масло удаляли. При непрерывной обработке изучали количество ламп, световое излучение и время процесса, максимальный процент удаления масла составил 71%.

В стеклянном реакторе осуществлена фотокаталитическая деструкция масляного содержимого. Влияние концентрации TiO 2 , количества ламп и времени облучения изучали в периодической системе, при этом все масло удаляли. При непрерывной обработке изучали количество ламп, световое излучение и время процесса, максимальный процент удаления масла составил 71%.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, включены в статью.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Это исследование было проведено в Университете Аль-Нахриан, Ирак. Авторы выражают благодарность за выдающуюся поддержку, оказанную техниками мастерской Инженерного колледжа.

Каталожные номера

Дж. Сюй, Н. М. Сриватса, Беттахалли, С. Чиска и др., «Полые волокна из полиоксадиазола для очистки пластовой воды методом прямой контактной мембранной дистилляции», Опреснение , том.

432, стр. 32–39, 2018 г.

432, стр. 32–39, 2018 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Хименес, М. М. Мико, М. Арнальдос и др., «Интегрированные процессы очистки пластовой воды: улучшенная флотация/осаждение в сочетании с передовыми процессами окисления», Chemosphere , том. 168, стр. 309–317, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Бакке, Дж. Клунгсойр и С. Санни, «Воздействие на окружающую среду пластовых вод и сбросов буровых отходов норвежской морской нефтяной промышленности», Морские экологические исследования, , том. 92, стр. 154–169, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Окил К., Эль-Сайед М., Эль-Кади М.Ю. Обработка водонефтяных эмульсий путем адсорбции на активированном угле, бентоните и осажденном угле, стр.

9.0008 Египетский нефтяной журнал , том. 20, нет. 2, стр. 9–15, 2011 г.

9.0008 Египетский нефтяной журнал , том. 20, нет. 2, стр. 9–15, 2011 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

M. Fathy, M. El-Sayed, M. Ramzi и O.H. Abdelraheem, «Адсорбционное отделение конденсата нефти от попутной воды с использованием ACTF, приготовленного из листьев масличной пальмы методами периодического и неподвижного слоя», Египетский Журнал нефти , том. 27, нет. 3, стр. 319–326, 2017.

Посмотреть по адресу:

Сайт издателя | Академия Google

S. Shokrollahzadeh, F. Golmohammad, N. Naseri, H. Shokouhi и M. Arman-mehr, «Химическое окисление для удаления углеводородов из пластовой воды газовых месторождений», Procedia Engineering , vol. 42, стр. 942–947, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Р. Альварес-Корена, Дж. А. Бергендал и Ф. Л. Харт, «Расширенное окисление пяти загрязнителей в воде с помощью УФ/TiO 2 : кинетика реакции и идентификация побочных продуктов», Журнал экологического менеджмента , том. 181, стр. 544–551, 2016.

Р. Альварес-Корена, Дж. А. Бергендал и Ф. Л. Харт, «Расширенное окисление пяти загрязнителей в воде с помощью УФ/TiO 2 : кинетика реакции и идентификация побочных продуктов», Журнал экологического менеджмента , том. 181, стр. 544–551, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. Карими, С. Зохоори и М. Е. Язданшенас, «Фотокаталитическая деструкция азокрасителей в водных растворах под действием УФ-облучения с использованием титаната наностронция в качестве нанофотокатализатора», Journal of Saudi Chemical Society , vol. 18, нет. 5, стр. 581–588, 2014.

Посмотреть по адресу:

Сайт издателя | Академия Google

E. Hernández-Francisco, J. Peral и L.M. Blanco-Herez, «Удаление фенольных соединений из сточных вод нефтеперерабатывающих заводов с помощью электрокоагуляции и процессов Фентона/фото-Фентона», Journal of Water Process Engineering , vol.

19, стр. 96–100, 2017.

19, стр. 96–100, 2017.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. О. Фуад, «Выделение хлопкового масла из масляно-водных эмульсий с использованием метода электрокоагуляции», Alexandria Engineering Journal , том. 53, нет. 1, стр. 199–204, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. М. Муса и А. А. Аль-Хасан, «Очистка пластовой воды на нефтяных месторождениях с помощью процессов коагуляции/флокуляции», в Proceedings of the Second Conference of Post Graduate Research (CPGR’2017) , Багдад, Ирак, октябрь 2017 г.

Посмотреть по адресу:

Google Scholar

Г. А. Эль-Дин, А. А. Амер, Г. Мальш и М. Хусейн, «Исследование использования банановой кожуры для удаления разливов нефти», стр.

Александрийский инженерный журнал , том. 57, нет. 3, стр. 2061–2068, 2017.

Александрийский инженерный журнал , том. 57, нет. 3, стр. 2061–2068, 2017.Посмотреть по адресу:

Сайт издателя | Google Scholar

Q. Li, C. Kang, and C. Zhang, «Сточные воды, образующиеся на нефтяном месторождении, и непрерывная обработка бактерией, разлагающей нефть», Process Biochemistry , vol. 40, нет. 2, стр. 873–877, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Кото, С. К. Тротон, Дж. Дуан, Р. В. Кумар и Т. В. Клайн, «Разработка и оценка фотокаталитических мембран для очистки воды с использованием солнечного излучения», Прикладная наука о поверхности , том. 433, стр. 101–107, 2018.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. М. Поятос, М.

М. Муньо, М. К. Альмесия, Дж. К. Торрес, Э. Онториа и Ф. Осорио, «Усовершенствованные процессы окисления для очистки сточных вод: современное состояние», Загрязнение воды, воздуха и почвы , том. 205, нет. 1–4, стр. 187–204, 2010 г.

М. Муньо, М. К. Альмесия, Дж. К. Торрес, Э. Онториа и Ф. Осорио, «Усовершенствованные процессы окисления для очистки сточных вод: современное состояние», Загрязнение воды, воздуха и почвы , том. 205, нет. 1–4, стр. 187–204, 2010 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Х. Руэда-Маркес, М. Силланпаа, П. Покосталес, А. Асеведо и М. А. Мансано, «Постобработка биологически очищенных сточных вод, содержащих органические загрязнители, с использованием последовательности H 2 O 2 на основе передовых процессов окисления: фотолиз и каталитическое влажное окисление», Water Research , vol. 71, стр. 85–96, 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Сайен и Х. Неджати, «Усиленное фотокаталитическое разложение загрязняющих веществ в сточных водах нефтеперерабатывающих заводов в мягких условиях», Journal of Hazardous Materials , vol.

148, нет. 1-2, стр. 491–495, 2007.

148, нет. 1-2, стр. 491–495, 2007.Посмотреть по адресу:

Сайт издателя | Google Scholar

H. Benhebal, M. Chaib, T. Salmon et al., «Фотокаталитическая деструкция фенола и бензойной кислоты с использованием порошков оксида цинка, полученных золь-гель процессом», Alexandria Engineering Journal , vol. 52, нет. 3, стр. 517–523, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С.-Ю. Ли и С.-Дж. Парк, «Фотокатализатор TiO 2 для водоподготовки», Journal of Industrial and Engineering Chemistry , том. 19, нет. 6, стр. 1761–1769, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Х. Дияуддин, В. М. А. В. Дауд и А. Р. А. Азиз, «Технологии очистки сточных вод нефтеперерабатывающих заводов: обзор», Process Safety and Environmental Protection , vol.

89, нет. 2, стр. 95–105, 2011 г.

89, нет. 2, стр. 95–105, 2011 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Эбрахим Э. Э., Аль-Маграби М. Н., Мобарки А. Р. Удаление органических загрязнителей из промышленных сточных вод с помощью технологии фотоокисления Фентона, стр. 9.0008 Арабский химический журнал , том. 10, стр. S1674–S1679, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

D.A.D.A. Aljuboury, P. Palanandy, H.B.A. Aziz и S. Feroz, «Обработка нефтяных сточных вод с использованием комбинации солнечного фото-двух катализатора TiO 2 и процесса фото-Фентона», Journal of Environmental Chemical Машиностроение , вып. 3, нет. 2, стр. 1117–1124, 2015.

Посмотреть по адресу:

Сайт издателя | Академия Google

Азиз А.

А. и Дауд В.М.А.В., «Окислительная минерализация стоков нефтеперерабатывающих заводов с использованием процесса, подобного Фентону», Исследования и проектирование в области химического машиностроения , том. 90, нет. 2, стр. 298–307, 2012 г.

А. и Дауд В.М.А.В., «Окислительная минерализация стоков нефтеперерабатывающих заводов с использованием процесса, подобного Фентону», Исследования и проектирование в области химического машиностроения , том. 90, нет. 2, стр. 298–307, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Р. Л. Тибуртиус, П. Перальта-Замора и А. Эммель, «Обработка загрязненных бензином вод с помощью передовых процессов окисления», Journal of Hazardous Materials , том. 126, нет. 1–3, стр. 86–90, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

P. C. Papaphilippou, C. Yiannapas, M. Politi et al., «Последовательная коагуляция-флокуляция, экстракция растворителем и окисление фото-фентоном для повышения ценности и обработки сточных вод оливкового завода», Chemical Engineering Journal , об.

224, стр. 82–88, 2013 г.

224, стр. 82–88, 2013 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Хацисимеон, С. Фотейнис, Д. Манцавинос и Т. Цуцос, «Оценка жизненного цикла передовых процессов окисления для очистки сточных вод оливкового завода», Журнал чистого производства , том. 54, стр. 229–234, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Ясмина, К. Мурад, С. Х. Мохаммед и К. Хаула, «Обработка гетерогенного фотокатализа; факторы, влияющие на фотокаталитическую деградацию TiO 2 », Energy Procedia , vol. 50, стр. 559–566, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

З. Хузвайо и Э. М. Н. Чирва, «Анализ селективности фотоокисления катализатора при разложении полиорганохлорированных загрязнителей в периодических системах с использованием УФ и УФ/TiO 2 », South African Journal of Chemical Engineering , vol.

23, стр. 17–25, 2017 г.

23, стр. 17–25, 2017 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.-Ю. Хорнг, К. Хуанг, М.-К. Чанг, Х. Шао, Б.-Л. Шиау и Ю.-Ж. Ху, «Применение гибридной системы фотокаталитического окисления TiO 2 и фильтрации на нетканых мембранах для разложения 4-хлорфенола», Desalination , vol. 245, нет. 1–3, стр. 169–182, 2009.

Просмотр:

Сайт издателя | Google Scholar

M. Muruganandham и M. Swaminathan, «Фотохимическое окисление реактивного азокрасителя с помощью процесса UV-H 2 O 2 », Dies and Pigments , vol. 62, нет. 3, стр. 269–275, 2004 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Хаджи, Б. Бенстаали и Н. Аль-Бастаки, «Разложение метилового оранжевого под действием УФ/Н 2 O 2 расширенный процесс окисления», Журнал химической инженерии , том.

168, нет. 1, стр. 134–139, 2011.

168, нет. 1, стр. 134–139, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. А. Р. Монтейро, К. Родригес-Сильва, Ф. В. С. Лопес, А. М. Т. Сильва, Р. А. Р. Боавентура и В. Дж. П. Вилар, «Оценка солнечного/УФ кольцевого пилотного реактора для 24-часового непрерывного фотокаталитического окисления n —

декан»,

Chemical Engineering Journal , vol. 280, стр. 409–416, 2015.

Просмотр:

Сайт издателя | Google Scholar

А. Х. Джавад, Н. С. А. Мубарак, М. А. М. Исхак, К. Исмаил и В. И. Навави, «Кинетика фотокаталитического обесцвечивания катионного красителя с использованием пористой пленки TiO 2 », Journal of Taibah University for Science , 9000 . 10, нет. 3, стр. 352–362, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2019 Ali A.