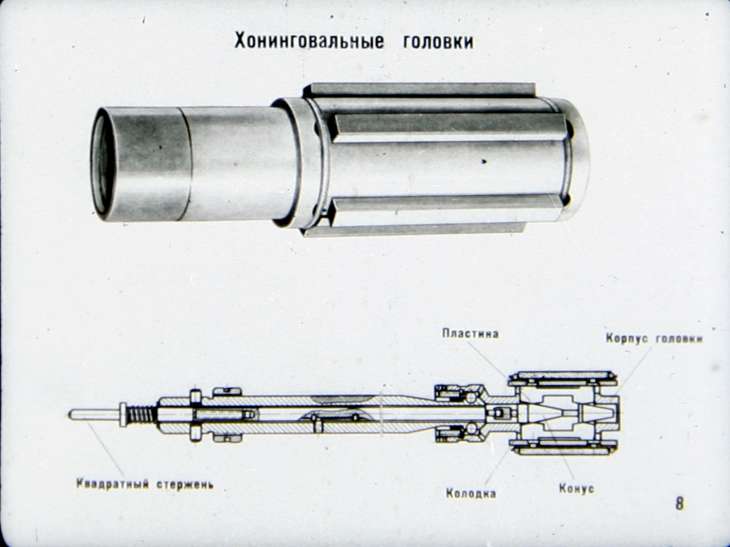

Хонинговальные головки своими руками: 👉 хонинговальная головка своими руками

Содержание

Хонинговальная головка (инструмент с ручной регулировкой и шарниром)

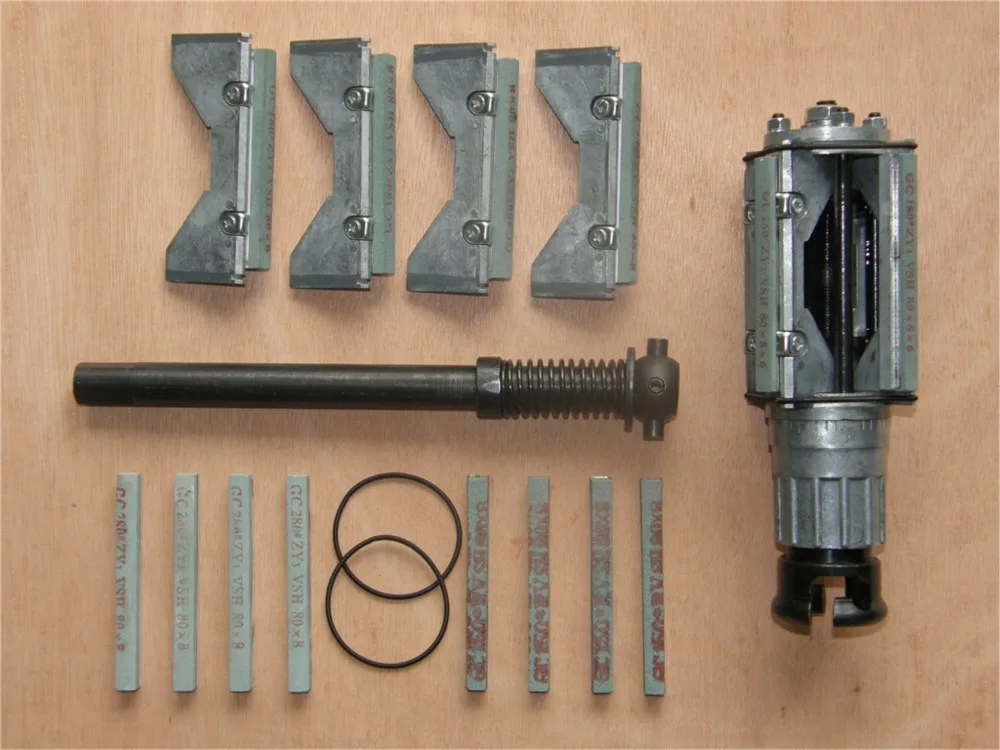

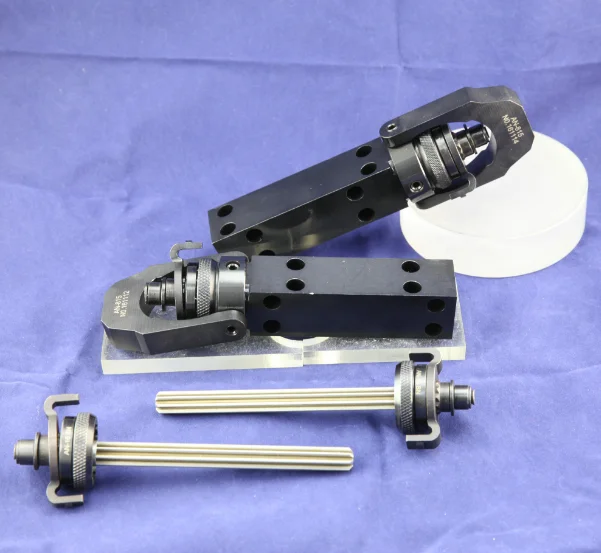

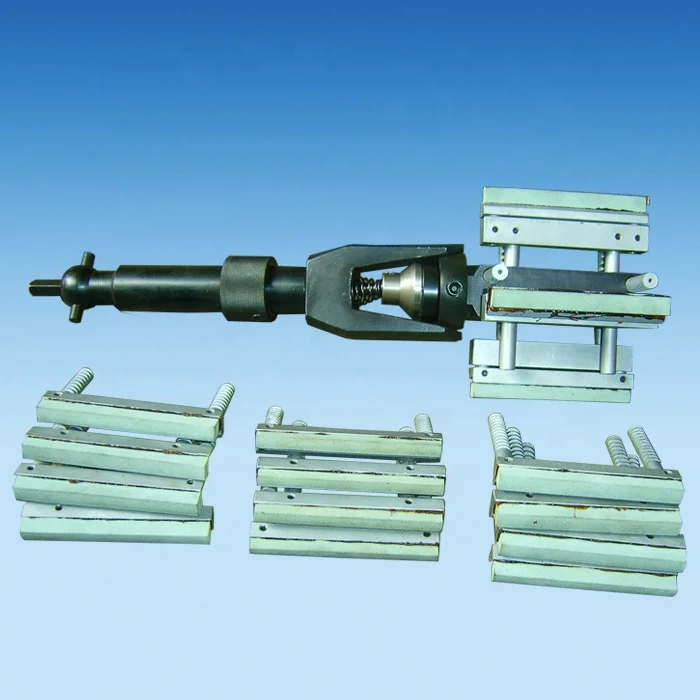

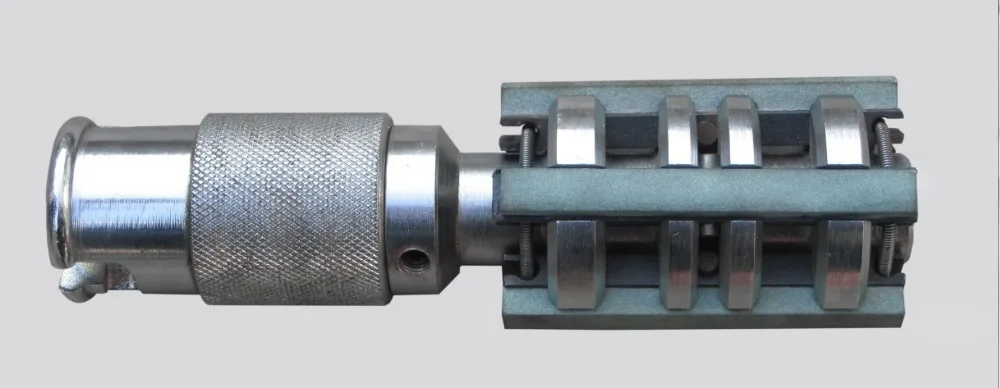

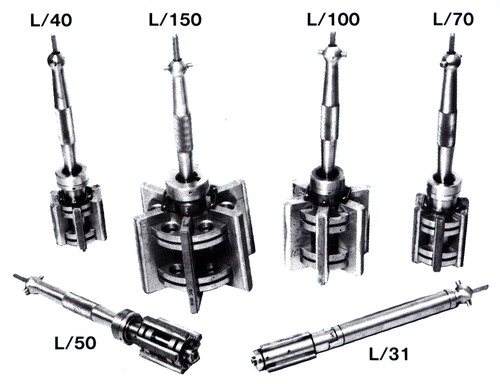

Данная хонинговальная головка – это ручной инструмент, который состоит из самой хонинговальной головки, колодки для брусков, адаптера и удлинительного стержня. Представленная в 5 моделях хонинговальная головка для ручного хонингования имеет широкий диапазон обработки. Она может применяться с различного рода оборудованием, включая ручные дрели, радиально-сверлильные станки, токарные станки и другие станки общего назначения. Помимо превосходной эффективности обработки наши хоны позволяют снизить стоимость станка. Для получения более подробной информации о хонинговальных головках с ручной регулировкой и шарниром не стесняйтесь обращаться к нам.

Технические параметры

| Диаметр обрабатываемого отверстия | Модель хонинговальной головки |

| 31.8-47.8 | SNJ-10 |

| 43.5-51.5 | SN-75 |

50. 1-66 1-66 | JN-95 |

| 64-178 | AN-112 |

| 64-310 | ANR-275 |

Структура

Примечание

1. Благодаря тому, что данный инструмент может быть оснащен различными колодками для брусков, он имеет более широкий диапазон применения. При необходимости Вам только потребуется заменить хонинговальные бруски.

2. Для хонинговальной головки данной серии доступно несколько видов удлинительных стержней, каждый из которых предназначен для обработки отверстий определенной длины.

3. Специально разработанный адаптер может быть соединен с электродрелью с такими же характеристиками. Вы можете заказать адаптеры, изготовленные в соответствии с Вашими требованиями. Хонинговальная головка также может быть соединена с радиально-сверлильными и другими станками.

AN-112

| Диаметр заготовки (мм) | Модель хонинговальной головки | Модель осёлка, направляющего башмака и держателя | Модель выдвижной штанги | Модель адаптера |

| 64-98 | AN-112 | G25 | AN-241, длина 305 мм AN-242, длина 610 мм AN-244, длина 1220 мм Диаметр∮16 мм | Длина AN-26A: 79. 5 мм. Длина стороны шестигранника: 12.7 мм. 5 мм. Длина стороны шестигранника: 12.7 мм. |

| 69-98 | AN-112 | M27 | ||

| 89-140 | AN-112 | N37 | ||

| 102-154 | AN-112 | W47 | ||

| 112-178 | AN-112 | Y57 |

Примечания

1. Для хонингования заготовок диаметром 64-178 мм необходимо использовать несколько держателей одновременно. Помните о необходимости своевременного ремонта поврежденных держателей.

2. Выдвижные штанги применяются для обработки особо длинных заготовок.

3. Стандартные адаптеры могут быть присоединены к ручной дрели. Адаптеры специальной конструкции могут применяться в радиально-сверлильных и токарных станках. Свяжитесь с нами напрямую, и мы поможем Вам выбрать правильную модель.

ANR-275

| Диаметр заготовки (мм) | Штурвал-адаптер 50.8 | Модель хонинговальной головки | Модель осёлка, направляющего башмака и держателя | Модель выдвижной штанги | Адаптер | Примечания |

| 64-98 | SDJT50. 8 8 | MPS-H70 | HNG25 | 01SE-50.8-150 13. 01SE-50.8-200 14. 01SE-50.8-300 15. 01SE-50.8-400 16. 01SE-50.8-500 17. | Свяжитесь с нами напрямую, и мы поможем Вам выбрать оптимальную модель адаптера в соответствии с параметрами имеющегося оборудования. | нет |

| 87-110 | MPS-M2085 | нет | ||||

| 110-150 | MPS-M2110 | нет | ||||

| 150-190 | KMPSH70-150 | |||||

| 190-250 | KMPSH70-190 | |||||

| 250-310 | KMPSH70-250 |

Примечания:

1. Для хонингования заготовок диаметром 64-310 мм необходимо использовать несколько держателей одновременно. Помните о необходимости своевременного ремонта поврежденных держателей.

2. Выдвижные штанги применяются для обработки особо длинных заготовок.

3. Адаптеры специальной конструкции могут применяться в радиально-сверлильных станках. Адаптеры могут быть выполнены с конусом Морзе №3, №4, №5 и т.д. и применяться в других станках вертикального типа. Свяжитесь с нами напрямую, и мы поможем Вам выбрать правильную модель.

Адаптеры могут быть выполнены с конусом Морзе №3, №4, №5 и т.д. и применяться в других станках вертикального типа. Свяжитесь с нами напрямую, и мы поможем Вам выбрать правильную модель.

предыдущий:Хонинговальная головка (однопроходная хонинговальная головка с алмазными брусками)

следующий:Хонинговальная головка (инструмент для вертикально-хонинговальных станков)

Фотогалерея

НАШИ КОНТАКТЫ: E-MAIL: [email protected] г.Самара, | Главная ХОНИНГОВАЛЬНЫЕ ГОЛОВКИ производимые ПРОИЗВОДСТВЕННОЙ ГРУППОЙ «ПРОФХОНИНГ» 1. Принцип работы хонинговальной головки 1. Принцип работы хонинговальной головки 2. Принцип работы хонинговальной головки 2. Принцип работы хонинговальной головки 3. 3. Десяти брусочная хонинговальная головка 4. Двух разжимные х.г. 5-черновых, 5-чистовых брусков. 4. Двух разжимные х.г. 5-черновых, 5-чистовых брусков. 5 Двух разжимная хон. головка, 5-черновых, 5-чистовых брусков. 5 Двух разжимная хон. головка, 5-черновых, 5-чистовых брусков. 6 Хонинговальная головка с шестью брусками. 6 Хонинговальная головка с шестью брусками. 7 Восьми брусочная хонголовка 7 Восьми брусочная хонголовка 8 Восьми брусочные хонинговальные головки 8 Восьми брусочные хонинговальные головки 9 Блок цилиндров после хонингования 9 Блок цилиндров после хонингования Восьми брусочная хонинговальная головка ф 92-105 мм. с ручной подачей брусков. Восьми брусочная хонинговальная головка ф 92-105 мм. с ручной подачей брусков. Ручная регулировка алмазных брусков. Ручная регулировка алмазных брусков. Ручная регулировка и шарнир, для компенсации осевого смещения. Ручная регулировка и шарнир, для компенсации осевого смещения. Хон. головка ф 38 — 47 мм. с ручной регулировкой брусков, длина алмазных брусков 120 мм. Хон. головка ф 38 — 47 мм. с ручной регулировкой брусков, длина алмазных брусков 120 мм. Хонинговальная головка к станку 3К833 Хонинговальная головка к станку 3К833 Хонинговальная головка на восемь брусков Хонинговальная головка на восемь брусков Хонинговальная головка на шесть брусков. Хонинговальная головка на шесть брусков. Хонинговальная головка с ручным механизмом разжима алмазных брусков Хонинговальная головка с ручным механизмом разжима алмазных брусков Хонинговальная головка ф 35-43мм с шарниром, для компенсации осевого смещения. Хонинговальная головка ф 35-43мм с шарниром, для компенсации осевого смещения. Хонинговальная головка ф 38 — 47 мм, длина алмазных брусков 120 мм. Хонинговальная головка ф 38 — 47 мм, длина алмазных брусков 120 мм. Любую из представленных хонинговальных головок, можно заказать с необходимым вам диаметром, в диапазоне от 30 до 120мм. Адаптируем крепление хон.головки под ваш станок.

Перейдя по существующей ниже ссылке «ЗАЯВКА ON-LINE» укажите необходимые Вам параметры хонголовки. Наш менеджер свяжется с Вами для уточнения всех деталей и цены на хонинговальную головку. |

Поставщик инструментов для хонингования цилиндров двигателей для тяжелых условий эксплуатации

Описание

Что такое инструмент для хонингования цилиндров двигателей для тяжелых условий эксплуатации?

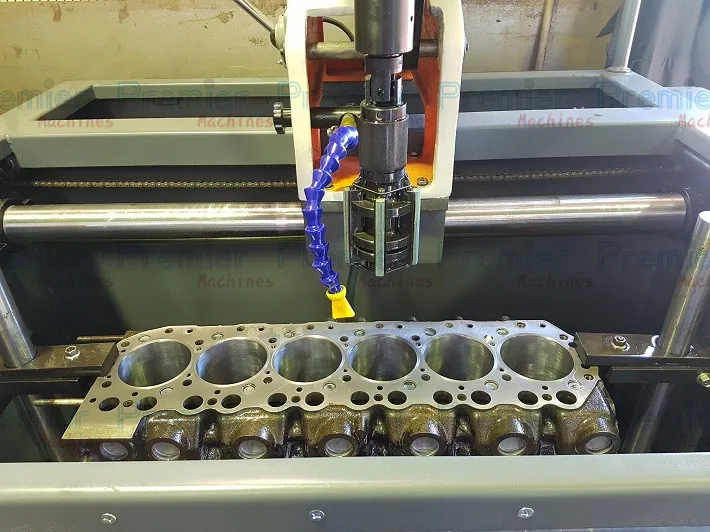

Мощный инструмент для хонингования цилиндров двигателя Хонинговальная головка представляет собой инструмент для хонингования цилиндров двигателя, который необходимо использовать в процессе хонингования. Широко используется для обработки отверстий цилиндров, цилиндров, отверстий клапанов и станков с ЧПУ / токарных станков, особенно для хонинговальных станков.

Широко используется для обработки отверстий цилиндров, цилиндров, отверстий клапанов и станков с ЧПУ / токарных станков, особенно для хонинговальных станков.

Какие существуют типы инструментов для хонингования цилиндров двигателей?

Инструменты для хонингования головок цилиндров двигателя включают горизонтальные хонинговальные оправки для головок цилиндров и вертикальные хонинговальные инструменты для головок цилиндров.

Инструменты для хонингования цилиндров двигателя для тяжелых условий эксплуатации поставляются компанией DGMF Mold Clamps Co., Ltd, производителем зажимов для пресс-форм в Китае, который также поставляет компоненты для литьевых форм, компоненты пресс-форм, станки и крепежные детали на ваш выбор. .

Технические характеристики набора для хонингования цилиндров двигателя

| Specifications | ||||

| Model | Adjustable Range | Type | Support | Weight |

| DGMF-Mold-Clamps-h51B | 42-66mm | Manual | 4-Jaw | 2KG |

| DGMF-Mold-Clamps-H50C | 48-80mm | Manual | 4-Jaw | 2KG |

| DGMF-Mold-Clamps-h201 | 66-140mm | Manual | 4-Jaw | 4KG |

| DGMF-Mold-Clamps-MT40 | 40-62mm | Manual/Motorised | 4-Jaw | 2KG |

| DGMF-Mold-Clamps-MT62 | 62-82mm | Manual/Motorised | 5-Jaw | 4KG |

| DGMF-Mold-Clamps-MT82 | 82-110mm | Manual/Motorised | 5-Jaw | 8KG |

| DGMF-Mold-Clamps- MT110 | 110–17 мм | Manual/Motorised | 5-Jaw | 8KG |

| DGMF-Mold-Clamps-SMT130 | 130-150mm | Manual | 5-Jaw | 8KG |

| DGMF-Mold-Clamps-SMT30 | 30-42 мм | Руководство | 4-чет | 2KG |

Установки: Цилиндр. 0011

0011

Precision Casting

Строгий стандартный дизайн продукта

Long Service Life

Высокая точность

Erasy в использовании

Stable Operation

Stable

Stable

. Clamps Co., Ltd

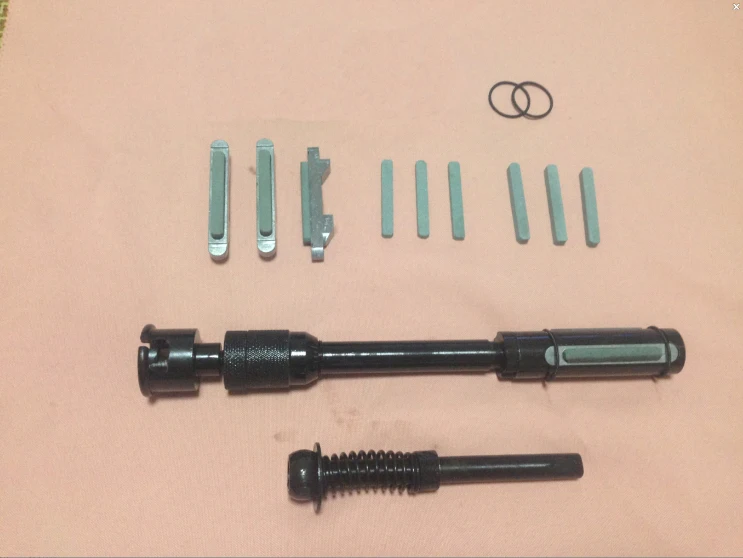

I. Конструктивные особенности инструмента для хонингования головок цилиндров DGMF-Mold-Clamps-SMT30

станок, способный совершать возвратно-поступательное вращение.

2. Изготовлен из высококачественной стали, имеет хорошую прочность и длительный срок службы; высокая точность обработки, хонинговальная головка может точно регулировать радиальный размер, а допуск обрабатываемого отверстия может достигать GB1800IT5.

3. Конструкция с четырьмя челюстями, стабильная конструкция, универсальное использование, высокая скорость хонингования, спецификация шлифовального бруска 60*5*3 мм, подходит для алмазного или эльборового шлифовального бруска.

4. Диапазон регулировки инструмента для хонингования головки блока цилиндров составляет 30-42 мм. Самое маленькое отверстие можно заточить до 30 мм, а самое большое — до 42 мм. Оснащен 3 наборами держателей шлифовальных брусков низкой, средней и высокой высоты, держателями низких шлифовальных брусков для шлифования отверстий 30-34 мм, держателями шлифовальных брусков среднего размера для шлифования отверстий 34-38 мм, держателями высоких шлифовальных брусков для шлифовки отверстий 38-42 мм.

5. Инструмент для хонингования головки блока цилиндров регулируется вручную с помощью регулировочной гайки, левое вращение предназначено для увеличения, а правое вращение — для уменьшения.

6. Инструмент для хонингования головки блока цилиндров имеет длину 160 мм и общую длину около 290 мм, а также универсальный шатун диаметром 12 мм.

II. Меры предосторожности при использовании инструмента для хонингования головок цилиндров DGMF-Mold-Clamps-SMT30

1. Перед хонингованием следует хорошо отрегулировать возвратно-поступательный ход хонинговальной головки. Это часть абразивной полосы, выступающая из верхнего или нижнего конца заготовки в хонинговальном отверстии, которая составляет около четверти длины абразивной полосы и выбирает подходящую величину подачи.

Это часть абразивной полосы, выступающая из верхнего или нижнего конца заготовки в хонинговальном отверстии, которая составляет около четверти длины абразивной полосы и выбирает подходящую величину подачи.

2. Перед использованием новой шлифовальной ленты ее следует закруглить, т. е. отшлифовать шлифовальную ленту отверстием заготовки. Только когда шлифовальная планка закруглена, можно гарантировать округлость и цилиндричность хонингованного отверстия. Круглость и цилиндричность хонингованного отверстия могут быть гарантированы только в том случае, если шлифовальная планка закруглена.

DGMF-Mold-Clamps-SMT30 Инструмент для хонингования головки цилиндров Используйте меры предосторожности.

1. Перед хонингованием следует хорошо отрегулировать возвратно-поступательный ход хонинговальной головки таким образом, чтобы шлифовальный брусок выступал из верхнего конца заготовки в хонинговальном отверстии или из верхнего конца.

Верхняя или нижняя часть заготовки, выступающая из хонинговального отверстия, составляет около четверти длины шлифовальной планки.

Четверть длины хонинговального бруска и выберите подходящую величину подачи.

2. Перед использованием новой шлифовальной ленты ее следует закруглить. Шлифовальная полоса должна быть отшлифована вместе с отверстием заготовки.

Только при закруглении шлифовальной планки можно гарантировать округлость и цилиндричность хонингованного отверстия.

Круглость и цилиндричность хонингованного отверстия могут быть гарантированы только в том случае, если шлифовальная планка закруглена.

DGMF-Mold-Clamps-h51B (диапазон регулировки 39–66 мм) регулируемая вручную 4-кулачковая хонинговальная головка с держателем абразива из 8 частей

Набор для хонингования цилиндров двигателя MT30 – DGMF Mold Clamps Co., Ltd -Mold-Clamps-H50C (диапазон регулировки 48–80 мм) регулируемая вручную четырехкулачковая хонинговальная головка с восемью шлифовальными брусками

DGMF-Mold-Clamps-h201 (регулируемый диапазон 66–140 мм) регулируемая вручную четырехкулачковая хонинговальная головка головка с восемью держателями для песка

Инструмент для хонингования головок цилиндров h201 – DGMF Mold Clamps Co. , Ltd

, Ltd

Инструмент для хонингования головок цилиндров DGMF-Mold-Clamps-h201 представляет собой регулируемую вручную хонинговальную головку.

Диапазон регулировки диаметра хонинговального отверстия 66-140 мм, четырехкулачковая конструкция, алюминиевый сплав.

Подходит для хонингования небольших партий

Может устанавливаться на хонинговальные станки и коромысла.

Все высококачественные стальные хонинговальные оправки для головок цилиндров обычно доступны в следующих размерах: (другие размеры могут быть изготовлены по индивидуальному заказу)

DGMF-Mold-Clamps-h51B

DGMF-Mold-Clamps-H50C

DGMF-Mold-Clamps-h201

DGMF-Mold-Clamps-MT40, регулируемый вручную диапазон 40–6 мм2, моторизованный 40–6 мм2 хонинговальная головка

DGMF-Mold-Clamps-MT62, регулируемый диапазон 62–82 мм, ручная или моторизованная, пятикулачковая хонинговальная головка Хонинговальная головка DGMF-Mold-Clamps-MT62 представляет собой регулируемую вручную хонинговальную головку с диапазоном хонингования 62-82, пятикулачковой конструкции, полностью из стали, для периодического хонингования и может использоваться на простых хонинговальных станках и коромыслах. сверла.

сверла.

DGMF-Mold-Clamps-MT82, регулируемый диапазон 82–110 мм, ручная или моторизованная пятикулачковая хонинговальная головка Инструмент Хонинговальная головка DGMF-Mold-Clamps-MT82 является точным и прочным хонинговальным инструментом благодаря своей конструкции, тонкому производству и использованию высококачественной стали.

DGMF-Mold-Clamps-MT110, регулируемый диапазон 110–170 мм, ручное или моторизованное 5-кулачковое хонингование

Все стальные хонинговальные головки обычно доступны в следующих размерах: (другие размеры могут быть изменены по индивидуальному заказу)

DGMF-Mold-Clamps-MT40

DGMF-Mold-Clamps-MT62

DGMF-Mold-Clamps-MT82

DGMF-Mold-Clamps-MT110

Инструмент для хонингования цилиндров двигателя DMT90 для хонинговального станка M4215 — DGMF Mold Clamps Co,. Ltd

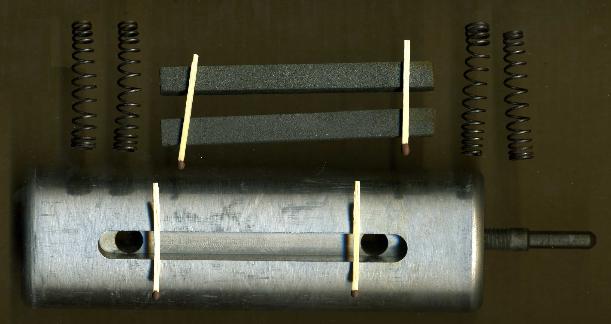

Особенности конструкции хонинговальной головки DGMF-Mold-Clamps-DMT90

1. Подходит только для хонинговального станка Dahe M4215, соединенного с шатуном ML2, диаметр интерфейса 52 мм

2. Изготовлен из высококачественной стали, подходит для высокопрочного хонингования

Изготовлен из высококачественной стали, подходит для высокопрочного хонингования

3. Конструкция с пятью захватами, соответствующий размер абразивного бруска 120*12*12 мм

4. Диапазон хонингования 90-122 мм, с 4 различными держатели шлифовальных брусков по высоте

Хонинговальная головка DMT90 Engine Cylinder Hone Kit содержит все элементы

1. Один корпус хонинговальной головки (один набор из одного конуса)

2. 10 верхних штифтов

3. 20 держателей шлифовальных брусков

6

5. 4 пружины

Что такое хонингование?

Хонингование, также известное как растачивание, представляет собой чистовую обработку поверхности с помощью масляного бруска (также известного как хонинговальный брусок/цилиндрический хонинговальный камень), вставленного в хонинговальную головку.

Хонингование используется вместе с шлифовальным масляным бруском. Это может значительно повысить точность обработки и производительность деталей с высокой точностью и измеримостью. Он может выполнять общий процесс хонингования и технологию хонингования платформы и т. д.

Он может выполнять общий процесс хонингования и технологию хонингования платформы и т. д.

Спецификации продукта варьируются от φ15 до φ1000, а также могут быть изготовлены различные нестандартные спецификации в соответствии с требованиями пользователя.

Хонинговальная головка для глубоких отверстий подходит для вертикальных головок цилиндров или головок цилиндров с глубокими отверстиями. Мы можем использовать хонинговальную головку цилиндра для обработки всех видов заготовок с глубокими отверстиями. То же самое маленькое поле, когда инструмент использует процесс расточки.

Что такое хонингование?

Заготовка крепится на хонинговальном столе или в зажиме при хонинговании. Хонинговальная головка с несколькими цилиндрическими хонинговальными брусками вставляется в обрабатываемое отверстие, приводимая в движение шпинделем станка для вращения и совершения осевых возвратно-поступательных движений.

Полосы масляного бруска/цилиндрического хонинговального бруска приводятся в контакт со стенкой отверстия с определенным давлением, чтобы срезать очень тонкий слой металла. Хонинговальная головка инструмента для хонингования цилиндров двигателя обычно соединяется со шпинделем плавающим соединением.

Хонинговальная головка инструмента для хонингования цилиндров двигателя обычно соединяется со шпинделем плавающим соединением.

Существует несколько типов хонинговальных головок для цилиндров двигателей: механические, пневматические или гидравлические с автоматическим регулированием давления.

Инструмент для хонингования цилиндров двигателя с регулированием гидравлического давления в основном используется в производстве.

Каковы характеристики процесса хонингования?

① Хонингование — это эффективный метод обработки, обеспечивающий высокую точность обработки поверхности заготовки, высокое качество поверхности и длительный срок службы, что может эффективно повысить точность размеров, точность формы и уменьшить значение Ra, но не может улучшить точность позиционирования отверстие и другие поверхности.

② Может обрабатывать детали из чугуна, детали из закаленной и незакаленной стали и детали из бронзы, но не подходит для обработки деталей из прочных цветных металлов.

③ Хонингование в основном используется для обработки отверстий. Исходный центр отверстия для обработки используется для руководства в процессе хонингования отверстия. Диапазон диаметров обрабатываемых отверстий составляет φ5 ~ φ500, а отношение глубины к диаметру может достигать 10.

④ Хонингование широко используется в массовом производстве для обработки отверстий цилиндров, стволов цилиндров, отверстий клапанов и различных стволов оружия. Его также можно использовать в мелкосерийном производстве штучных изделий.

⑤ Соосность не может быть определена при хонинговании.

⑥ По сравнению со шлифованием хонингование снижает физический труд рабочих, повышает производительность и упрощает автоматизацию.

Для чего применяется хонингование?

Хонингование в основном используется для обработки различных цилиндрических отверстий с отверстием от 5 до 500 мм и более, таких как стволы цилиндров, отверстия под клапаны, отверстия под шатуны и коробчатые отверстия и т. д. Отношение глубины отверстия к отверстию может составлять до 10 или даже больше.

д. Отношение глубины отверстия к отверстию может составлять до 10 или даже больше.

При определенных условиях хонингование может также обрабатывать внешние окружности, плоские поверхности, сферические поверхности, поверхности зубьев и т. д. Цилиндрическое хонингование с шероховатостью поверхности обычно до Ra0,32 ~ 0,08 мкм, тонкое хонингование до Ra0,04 мкм или меньше и может улучшить геометрическую точность небольшого количества, точность обработки до IT7-4.

Качество поверхности плоского хонингования несколько хуже.

Как работает хонинговальный станок?

Хонингование обычно выполняется на хонинговальном станке. Шпиндель станка и хонинговальная головка цилиндра двигателя обычно имеют плавающее соединение; однако для улучшения возможности корректировки геометрии заготовки можно использовать и жесткую муфту.

При хонинговании отверстия головка хонинговального шпинделя цилиндра двигателя обычно устанавливается с 2–10 масленками/цилиндрическими хонинговальными брусками по внешней окружности, приводимыми в движение шпинделем станка для вращения в отверстии и совершения линейного возвратно-поступательного движения в в то же время, что является основным движением.

В то же время, с помощью инструмента для хонингования цилиндров двигателя в пружине или контроле гидравлического давления, масляный камень равномерно выходит наружу для обработки стенки отверстия для радиальной подачи.

Хонинговальный инструмент — delapena Honing

В delapena мы разрабатываем, производим и поставляем широкий ассортимент хонинговального инструмента для наших собственных хонинговальных станков, а также специальные приспособления для станков многих других производителей.

Мы также производим ряд ручных инструментов для использования на месте.

- Оправки и горизонтальные

- Вертикальные

- Тяжелые

- Специальные

- Тандемная линия

. Если не указано иное, все оправки поставляются с распорным клином для работы с открытым отверстием и, если не указано иное, могут быть модифицированы для работы с глухим отверстием.

Оправки диаметром от 12 мм и выше можно использовать вручную в электроинструменте или на станке, таком как PowerHone, с помощью адаптера CG100

Тип HS – Диапазон Ø3,05 – 25,91 мм

Ассортимент оправок из закаленной стали, доступных в различных вариантах рабочей длины: короткой и длинной серии, для обычного хонингования и необходимых для хонингования абразивных и твердых материалов. Оправки до Ø6,22 мм имеют полностью круглую рабочую головку. Свыше этого диаметра уникальная трехточечная конструкция рабочей головки устраняет вибрацию и обеспечивает быстрое исправление ошибок круглости.

Оправки до Ø6,22 мм имеют полностью круглую рабочую головку. Свыше этого диаметра уникальная трехточечная конструкция рабочей головки устраняет вибрацию и обеспечивает быстрое исправление ошибок круглости.

Тип PT – диапазон Ø15,62 – 79,4 мм

Ассортимент хонинговальных оправок с уникальной трехточечной рабочей головкой, состоящих из несъемного корпуса оправки со сменным направляющим башмаком.

Когда обувь изнашивается, ее просто снимают и надевают новую. Используется для применений, аналогичных типу B, и для всех отверстий диаметром более 25,4 мм. Доступны короткие, длинные и сверхдлинные серии. Если для работы с глухими отверстиями требуются оправки диаметром более 25,4 мм, это должно быть указано при заказе.

HS615 4NDCCS050 J0

Тип CCS – диапазон Ø1,14–3,05 мм

Трубчатая хонинговальная оправка, предназначенная для использования с цанговым адаптером 1651. Весь корпус оправки покрыт твердым хромом для увеличения срока службы. Эти оправки НЕ поставляются с клиньями, их необходимо заказывать отдельно. Оправки CCS НЕ подходят для обработки глухих отверстий. Примечание: на оправках типа CCS 9 можно использовать только «суперабразив».0009

Оправки CCS НЕ подходят для обработки глухих отверстий. Примечание: на оправках типа CCS 9 можно использовать только «суперабразив».0009

Тип PTK – Диапазон Ø15,62 – 66,68 мм

Ряд корпусов оправок постоянного типа, имеющих те же конструктивные особенности, что и тип HSK, и оснащенных сменными чугунными башмаками, которые должны быть обработаны до определенного диаметра для хонингования. Эти оправки доступны с короткой, длинной и сверхдлинной рабочей длиной и НЕ подходят для работы с глухими отверстиями.

Тип HSK – диапазон Ø6,22–25,91 мм

Ассортимент оправок из закаленной стали, специально предназначенных для хонингования отверстий, содержащих стандартные шпоночные пазы ISO. На основе конструкции типа HS, но с двумя или более абразивными стержнями, установленными рядом на держателе бруска, что дает общую ширину бруска примерно в два раза больше, чем шпоночный паз. Эти оправки доступны только в коротких сериях с рабочей длиной и НЕ подходят для обработки глухих отверстий.

Система особенно подходит для линейки хонинговальных станков delapena, которые обладают мощностью и производительностью для точного хонингования отверстий диаметром до 762 мм. Простая взаимозаменяемость хонинговальных головок обеспечивает универсальность применения и эффективность производства. Система вертикального хонингования также может использоваться с различным оборудованием, включая трубчатые хонинговальные станки, буровые станки, радиальные или столбчатые сверла и переносные электроинструменты.

Блок фрикционной подачи

Блок фрикционной подачи облегчает сжатие и расширение хонинговальных брусков во время их вращения в отверстии, что устраняет необходимость останавливать процесс для регулировки давления хонингования. Контроль давления камня обеспечивает повышенную точность и постоянство процесса хонингования.

Приводные валы доступны в широком диапазоне длин как для фрикционной подачи, так и для ручной регулировки. Стандартные ручные карданные валы имеют шестигранный привод.

Хонинговальные головки

В трех меньших хонинговальных головках используется двухконусный расширительный механизм. Эти головки подходят для наборов камней, установленных непосредственно на головке, и подходят для отверстий диаметром до 68,3 мм. В трех больших хонинговальных головках используется реечный механизм расширения.

Наборы камней

Если не указано иное, стандартные наборы камней поставляются следующим образом:

- MIDGET: набор из четырех камней

- MINOR: опция; — два набора камней и две направляющие или — четыре набора камней

- JUNIOR: на выбор; — два набора камней и две направляющие или — четыре набора камней

- СТАНДАРТ: опция; — два набора камней и две направляющие или — четыре набора камней

- MAJOR: используются два «стандартных» набора камней

Если необходимо исправить неровности отверстия, такие как овальность, всегда следует указывать два камня и две направляющие.

Камневозы

Для меньших диаметров в пределах стандартного диапазона головок наборы брусков устанавливаются непосредственно на головку хонинговального станка. Для стандартных головок диаметром более 92,25 мм, а также для всех крупных и гигантских головок требуются держатели камней. В эти многоразовые блоки входят сменные наборы вставных камней, которые являются взаимозаменяемыми, чтобы гарантировать, что небольшой ассортимент камней подходит для широкого спектра применений.

Для стандартных головок диаметром более 92,25 мм, а также для всех крупных и гигантских головок требуются держатели камней. В эти многоразовые блоки входят сменные наборы вставных камней, которые являются взаимозаменяемыми, чтобы гарантировать, что небольшой ассортимент камней подходит для широкого спектра применений.

Опоры для камней

Для отверстий диаметром более 158,75 мм дополнительная жесткость узла хонинговальной головки обеспечивается за счет включения опоры для камней. Опора для брусков удерживает держатели брусков и бруски, обеспечивая стабильное качество заточки.

Переходник CG100

Там, где требуется хонингование деталей меньшего диаметра, чем 25,4 мм, и невозможно использовать ручную горизонтальную хонинговальную машину, например, когда деталь слишком тяжелая или громоздкая, чтобы ее можно было держать вручную или для хонингования отверстий in situ можно использовать адаптер delapena CG100.

Универсальная модульная инструментальная система, позволяющая клиентам выбирать комбинации держателей брусков и держателей брусков, чтобы обеспечить оптимальное решение для хонингования любого диаметра отверстия (и типа материала) для хонингования широкого диапазона размеров деталей с минимальным временем настройки.

Эта надежная инструментальная система разработана для обеспечения эффективности и долговечности и опирается на традиции качества delapena.

Эта надежная инструментальная система разработана для обеспечения эффективности и долговечности и опирается на традиции качества delapena.

Доступна в версиях с одним (коротким), двумя (стандартными) или тремя (длинными) камнями, а также с двумя камнями и двумя направляющими (HD2) или четырьмя камнями (HD4), эта система подходит для большинства применений.

Совместим с хонинговальными станками большинства марок и заменяет модульные инструментальные системы конкурентов.

- Возможность расширения от 108 до 1222 мм

- Используются стандартные камни и направляющие delapena H70

- Доступны версии с одним, двумя или тремя камнями по длине

- Доступны наборы из двух камней и двух направляющих или четырех камней

- Доступны держатели суперабразивных брусков

- Совместимы с большинством марок хонинговальных станков

- Быстрая разборка для очистки и обслуживания

- Может быть адаптирована для стандартных вертикальных инструментов delapena

Хонинговальная головка

приводной вал и включает в себя универсальный шарнир и вращающуюся систему расширения. Доступны модели с 1, 2 или 3 камнями (101,6, 203,2 и 304,8 мм). Доступны адаптеры

Доступны модели с 1, 2 или 3 камнями (101,6, 203,2 и 304,8 мм). Доступны адаптеры

для установки на приводные валы других производителей.

Наборы камней

Наборы камней доступны с двумя камнями и двумя направляющими (HD2) или четырьмя камнями (HD4) и легко крепятся/снимаются с держателя адаптера с помощью монтажного инструмента HD. Каменная платформа вмещает 2 точильных бруска.

Если необходимо исправить неровности отверстия, такие как овальность, всегда следует указывать два камня и две направляющие.

Платформы для суперабразивных камней доступны с одинарным (SHD2) или двойным (SHD4) камнем. Наборы брусков delapena для тяжелых условий эксплуатации можно использовать со стандартными (1208) и большими (1210) вертикальными хонинговальными головками delapena.

Держатели камней

Наборы камней и направляющие устанавливаются на держатели. Держатели устанавливаются в хонинговальную головку и расширяются/сжимаются с помощью вращающейся системы расширения. Каждый набор держателей охватывает определенный диапазон диаметров.

Каждый набор держателей охватывает определенный диапазон диаметров.

Несущие опоры

Для отверстий диаметром более 195 мм дополнительная жесткость узла хонинговальной головки обеспечивается за счет включения несущей опоры. Несущая опора стабилизирует держатели камней и камни для обеспечения стабильной работы. Как и в случае с держателями для камней, опоры для камней охватывают тот же диапазон диаметров, что и держатели для камней.

Масло для хонингования для тяжелых условий эксплуатации

В дополнение к инструментальной системе delapena для тяжелых условий эксплуатации доступно специально разработанное масло для хонингования HD для удаления тяжелых припусков.

Приводные валы

Приводные валы доступны по специальному заказу в соответствии с конкретными требованиями заказчика по длине и типу соединения, чтобы соответствовать другим хонинговальным станкам, таким как Gehring и Sunnen.

Для каждой машины делапена делает свой инструмент.

Не только для специальных модификаций стандартных инструментов, но и для еще не изобретенных инструментов. Объем наших инструментов не имеет границ, а наш опыт соответствует качеству наших услуг.

Не только для специальных модификаций стандартных инструментов, но и для еще не изобретенных инструментов. Объем наших инструментов не имеет границ, а наш опыт соответствует качеству наших услуг.

Наш подход к специальным инструментам заключается не только в том, чтобы создать лучший инструмент для работы, выполнить задание, уложиться в бюджет и выполнить заказ, но и выйти за рамки этого, чтобы точно понять требуемое решение и поддержать наших клиентов в их удовлетворении. что нужно. Мы работаем не только в сфере поставок инструмента и с готовностью делимся своим опытом в качестве специализированных консультантов в машиностроительной отрасли.

Наше предложение специальных инструментов начинается с модификаций стандартных инструментов, доступных для наших собственных станков. Мы также предлагаем специальные инструменты для станков других производителей. Не только для замены или улучшения существующих специальных инструментов, но и для решения проблем с инструментами, которые еще предстоит решить.

«Проще говоря, если у вас возникла проблема с приложением для заточки, которое требует чего-то инновационного, обращайтесь к нам. Мы сделаем все, что угодно!»

Дэвид Артур, председатель группы delapena

Вертикальные инструментальные головки delapena адаптированы для использования на горизонтальных хонинговальных станках. Это дает пользователю альтернативный вариант хонингования на меньших диаметрах (25–79 мм) и возможность хонингования отверстий, превышающих диапазон инструмента для оправки делапена (>79 мм).мм).

GHA281

Midget — GHA-281

Диапазон диаметров 25,4–38,1 мм (1,00–1,50 дюйма)

Головка располагается в носовой части шпинделя, а механизм линейной подачи расширяет камни. 4 — 31,7 мм (1,00 — 1,25 дюйма)

27 — Ø31,7 — 38,1 мм (1,25 — 1,50 дюйма)

Малый — GHA-283

Диапазон диаметров 38,1 — 55,8 мм (1,50 — 2,20 дюйма)

Головка находится в нос шпинделя и механизм линейной подачи расширяют камни.

Типы камней

28 — Ø38,1–44,4 мм (1,50–1,75 дюйма)

29 — Ø44,4–50,8 мм (1,75–2,00 дюйма)

30 — Ø50,8–55,8 мм (2,00–2,20 дюйма)

Junior — GHA-285

Диапазон диаметров 50,8 — 68,3 мм (2,00 — 2,69 дюйма)

Головка располагается в носовой части шпинделя, а механизм линейной подачи расширяет камни.

Типы камней

T – Ø50,8–55,8 мм (2,00–2,20 дюйма)

U – Ø55,5–60,9 мм (2,20–2,40 дюйма)

V – Ø60,9–68,3 мм (2,40–2,69 дюйма) )

Стандарт — GHA-287

Диапазон диаметров > 65,0 мм (> 2,56 дюйма) #

Головка располагается в носовой части шпинделя, а механизм линейной подачи преобразуется с помощью винтового адаптера во вращательное движение подачи в хонинговальной головке для расширения брусков. При установке нового бруска устанавливается квадратный хонинговальный корпус должен быть удален из сборки. обратите внимание, что максимальный диаметр заточки зависит от области применения. 0520

0520

delapena Инструмент для тандемного хонингования

delapena производит хонинговальный инструмент для тандемного выравнивания для общих требований аэрокосмической отрасли, а также специальный инструмент для всех требований выравнивания.

Example Setup

| MT58133/170 | MT19002/170 | Gear Rib/MLG |

| MT58133/191/1 | MT19003/191/1 | Side Stay |

| MT58133/347/1 | MT19033/347/1 | Side Stay |

| MT58133/244 | MT58254 | Gear Rib/MLG |

| 1207 Standard Head | MT19065 | Retract Jack |

| MT58133/244 | MT58254 | Gear RIB/MLG |

| MT58133/355 | MT19033/355 | STATE |

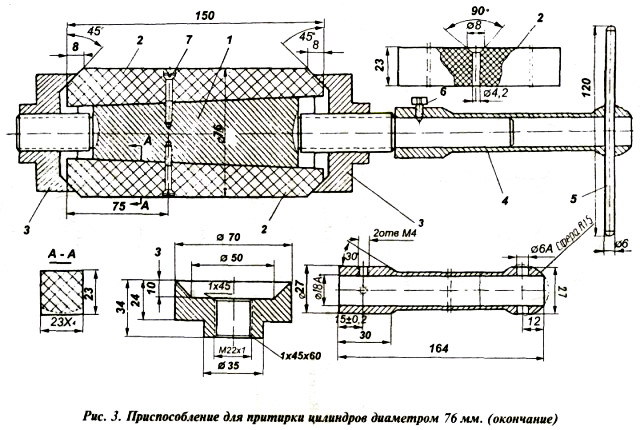

Изображение 2 |

Цель хонингования

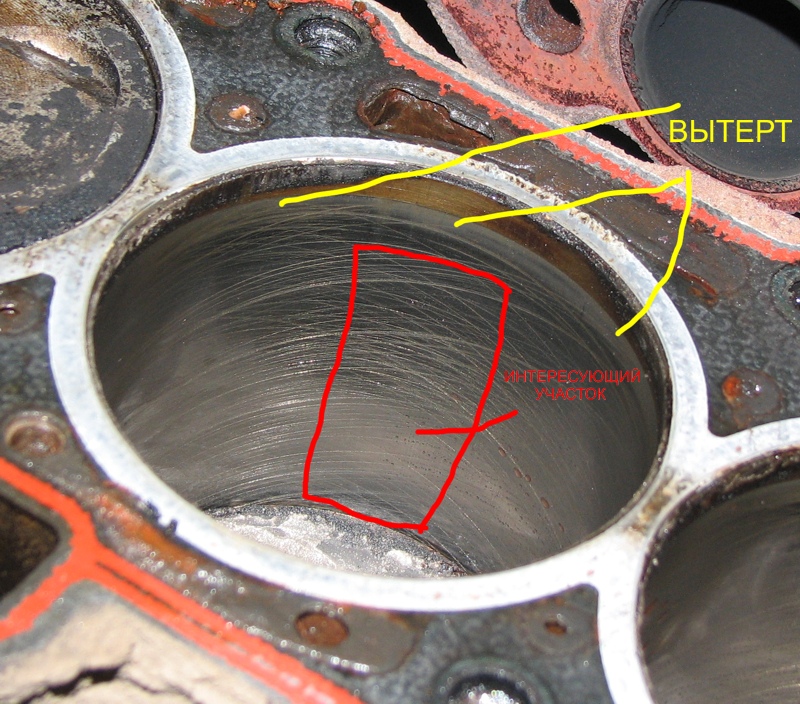

При окончательной обработке хонингованием возможно не только получение отверстий или цилиндров с желаемыми диаметрами и качеством внутренней поверхности. Также погрешности в геометрии отверстий, возникшие при предыдущей обработке, которые, соотв., не смогли быть устранены, могут быть исправлены. Ниже представлены наиболее частые погрешности формы и поверхности.

Сопоставление хонингования серого чугуна с хонингованием алюминия

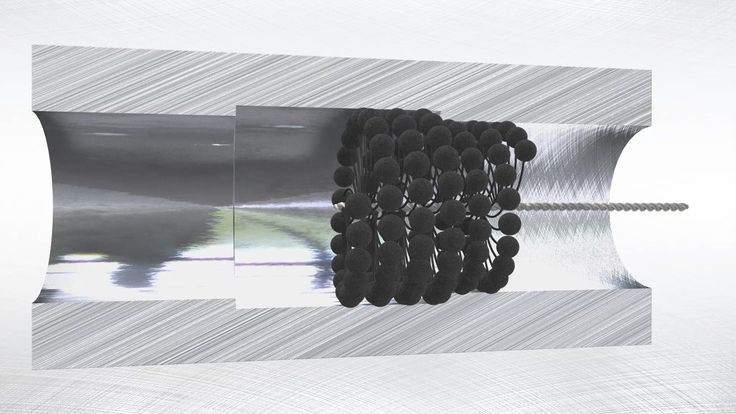

В отличие от хонингования серого чугуна, шероховатость внутренней поверхности цилиндра у алюминиево-кремниевых рабочих поверхностей не зависит от величины зерна применяемых абразивных брусков и достижимой тем самым глубины обработки структуры хонингования (перекрёстная сетка шлифовочных штрихов). Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL® первичных кристаллов кремния и глубины их раскрытия

Различия между хонингованной поверхностью цилиндра из серого чугуна и поверхностью ALUSIL® представлены ниже. На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSIL®c рисунком шероховатости.

На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSIL®c рисунком шероховатости.

Характерная для рабочих поверхностей цилиндра структура поверхности (перекрёстная сетка шлифовочных штрихов) — это углубления (долины) для задержания масла, и возвышенности (плато), образованные при хонинговании на различных рабочих операциях. Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Важно!

Для получения безукоризненных результатов при хонинговании ALUSIL® следует тщательно следить за тем, чтобы кристаллы кремния резались чисто и не вырывались из внутренней поверхности. Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

При последующем раскрытии кристаллов кремния важным является, главным образом, глубина раскрытия. При механическом раскрытии зёрна кремния несколько округляются, что положительно влияет на скольжение поршневых колец. При раскрытии травлением возникающие при резании острые края кристаллов кремния не округляются, что при приработке ведёт к несколько большему износу поршневых колец.

Указание

Из-за сложности темы хонингование отверстий цилиндров из серого чугуна не рассматривается в рамках данной брошюры. Поэтому мы рекомендуем изучение нашей брошюры «Хонингование блоков цилиндров из серого чугуна».

У ALUSIL®-рабочих поверхностей цилиндров форма и величина интегрированных в алюминии кристаллов кремния образуют возвышения, по которым скользят поршни и поршневые кольца. Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Требования к хонинговальному инструменту и обрабатывающим брускам

Хонинговальные инструменты

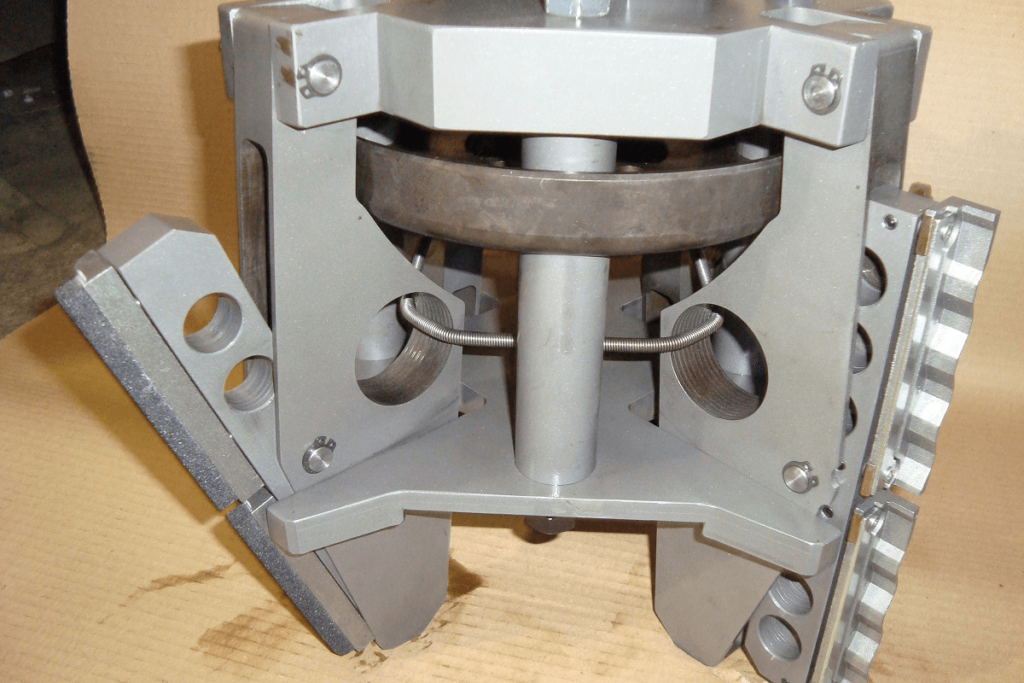

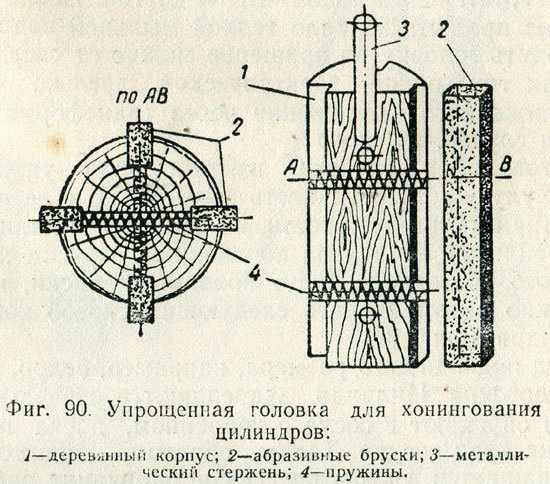

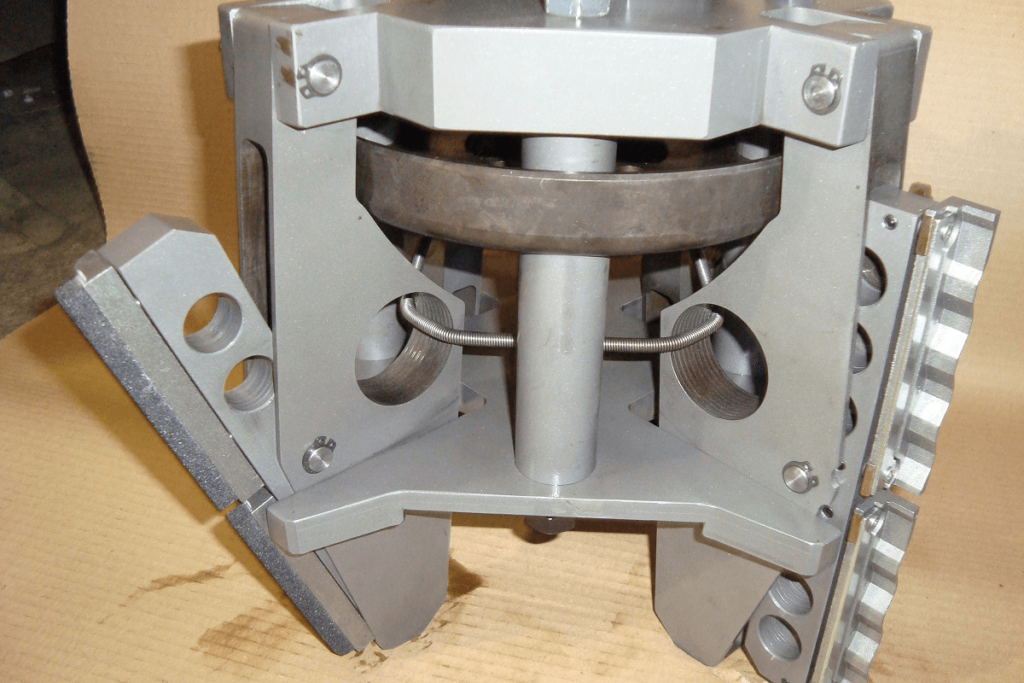

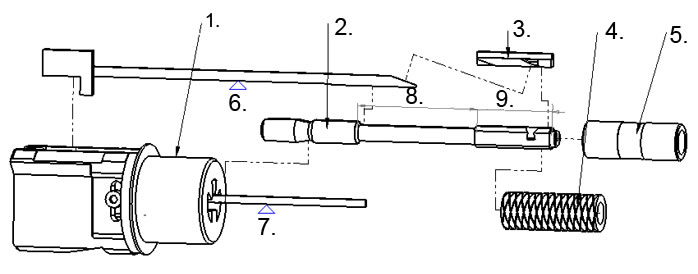

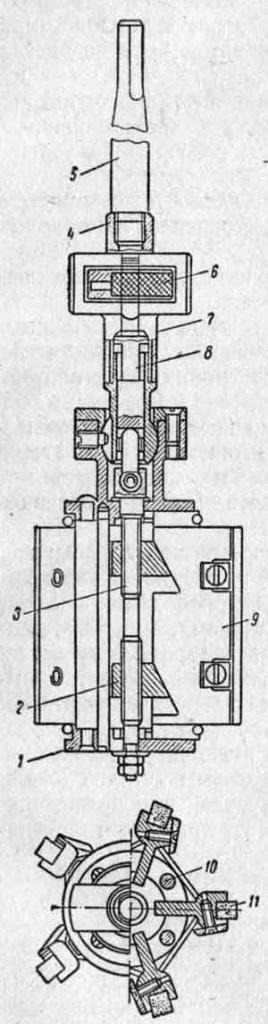

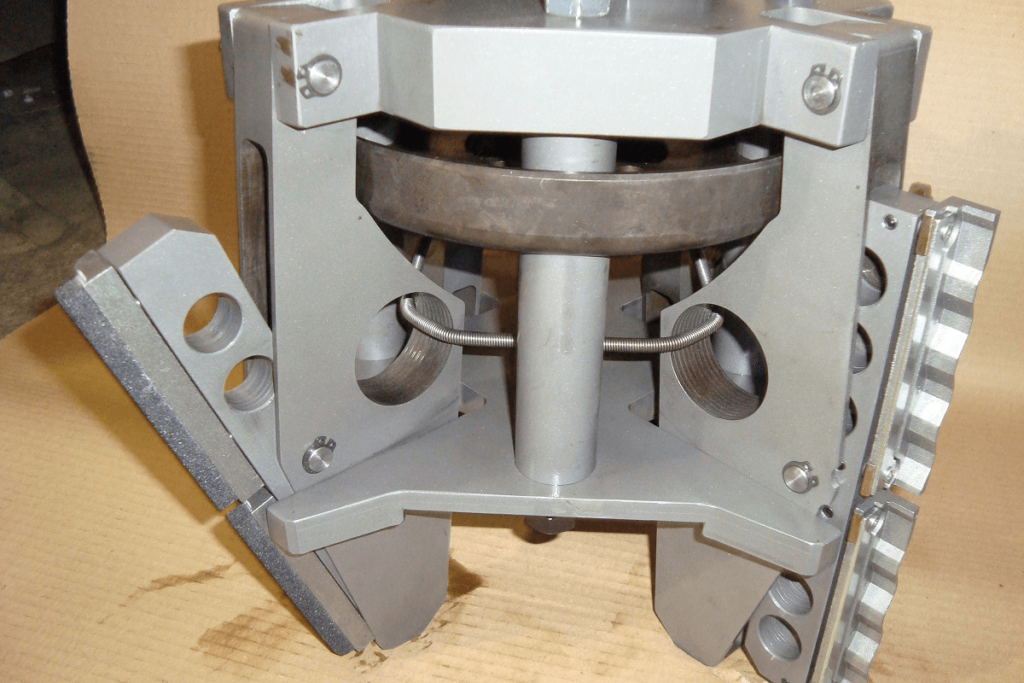

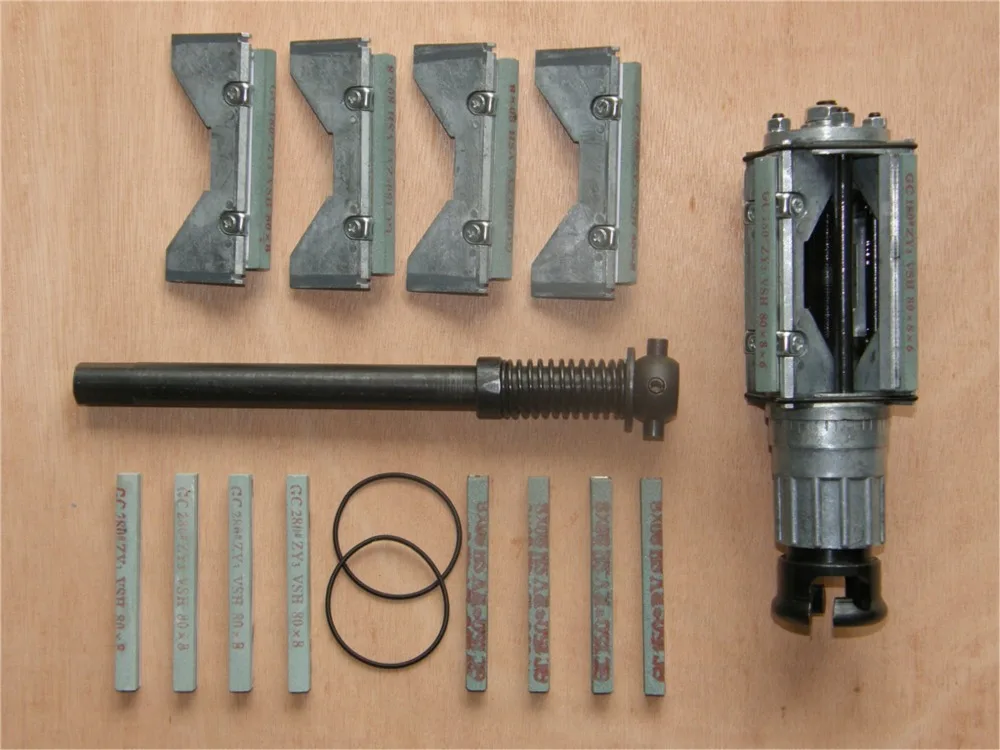

При обработке алюминия хонингование, а также процесс раскрытия должны производиться с помощью так называемых многобрусковых хонинговальных инструментов. Для достижения точной геометрии отверстий требуется от 5 до 8 расположенных по периметру обрабатывающих брусков (изобр. 1). Установка режущих брусков достигается у многобрусковых хонинговальных головок посредством центральной конической раздвижки с гидравлическим или электромеханическим приводом (изобр.3). Наиболее подходящими являются станки, у которых установка хонинговальных брусков происходит гидравлически, и таким образом возможно очень точное регулирование давления и установки.

Механические устройства установки брусков от руки как у вышеназванной головки с зубчатой рейкой (изобр. 2) не позволяют установку с требуемой точностью. Особенно выдерживаемые при обработке алюминия низкие давления резания едва ли возможно при ручной установке правильно дозировать и устанавливать.

Поэтому стандартные хонинговальные инструменты с двумя или 4-мя хонинговальными брусками, раздвигаемые механически при помощи зубчатой рейки, непригодны для обработки алюминия. Требуемые качества поверхности и геометрии отверстия этим достичь невозможно. Кроме того, при хонинговании алюминия нельзя работать с направляющими планками.

Изображение 1

Изображение 2 |

Изображение 3

1. Карданный шарнир

2. Хонинговальный инструмент

3. Кольцевая пружина

4. Хонинговальный брусок

5. Хонинговальная головка

6. Установочный конус

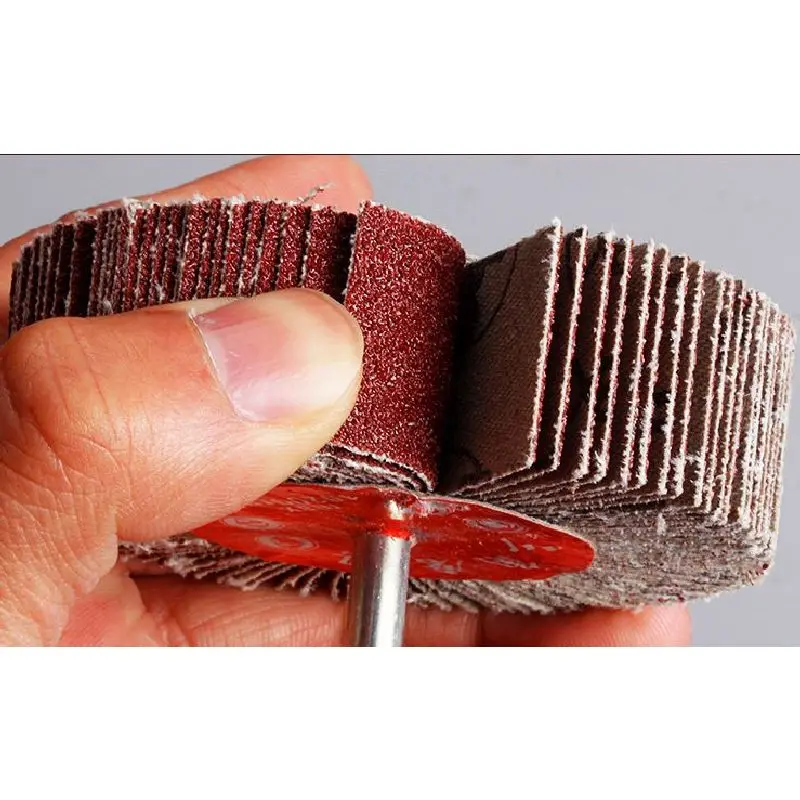

Хонинговальные бруски

По причине особых требований при хонинговании алюминиевых рабочих поверхностей цилиндров применимы только абразивные бруски с алмазами на пластмассовой связке. Твёрдость алмазов обеспечивает точное резание интегрированных в алюминий кремниевых твёрдых фаз. Пластмассовая связка алмазных режущих брусков препятствует возникновению знакомых проблем, возникающих при хонинговании алюминия керамическими режущими брусками

Пластмассовая связка алмазных режущих брусков препятствует возникновению знакомых проблем, возникающих при хонинговании алюминия керамическими режущими брусками

Бруски являются и при мягком материале, как алюминий, самозатачивающимися, т. е., связка алмазов достаточно прочна для удержания алмазов в процессе хонингования, в то же время достаточно мягка, чтобы затупившиеся алмазные зёрна смогли бы вывалиться. Выдерживание параметров обработки препятствует разрушению, а также выламыванию интегрированных кристаллов кремния, и поверхность оптимально подготавливается к последующей операции раскрытия. KS-алмазные абразивные бруски (см. главу «3.8 KS — инструменты для обработки алюминия») разрабатывались и согласовывались специально для обработки ALUSIL®, LOKASIL® и сравнимых алюминиево-кремниевых материалов.

Изображение 4 |

Указание

Керамические хонинговальные бруски, в том виде как они многие годы при ремонте двигателей применяются и рекомендуются, не располагают требуемыми сегодня свойствами по обработке, а также требуемой технологической надёжностью. Абразивные средства на керамической связке из карбида кремния или корунда малопригодны для точного и чистого резания кристаллов кремния. Из-за твёрдости кристаллов кремния износостойкости керамических абразивных средств недостаточно для обеспечения достаточной стойкости при чистых результатах обработки.

Абразивные средства на керамической связке из карбида кремния или корунда малопригодны для точного и чистого резания кристаллов кремния. Из-за твёрдости кристаллов кремния износостойкости керамических абразивных средств недостаточно для обеспечения достаточной стойкости при чистых результатах обработки.

Связка абразивных зёрен керамических хонинговальных брусков слишком тверда для обработки алюминиевых рабочих поверхностей цилиндров. Эффект самозатачивания у керамических хонинговальных брусков, как он проявляется при хонинговании серого чугуна вырыванием или откалыванием затупившихся режущих зёрен, при хонинговании алюминия не наступает. Тупые режущие зёрна остаются в бруске, что ведёт к возрастанию давления резания. Интегрированные в стенке цилиндра кристаллы кремния, составляющие необходимую пару скольжения для поршневых колец, не могут выдержать такого слишком высокого давления резания, вырываются и разрушаются. Далее, из-за избыточной смазки хонинговальных брусков алюминием, дело часто доходит до разрушения почти полностью обработанной поверхности цилиндра. Натёртый на хонинговальные бруски алюминий приводит при этом за несколько оборотов к спиральным царапинам на рабочей поверхности, которые делают всё хонингование непригодным.

Натёртый на хонинговальные бруски алюминий приводит при этом за несколько оборотов к спиральным царапинам на рабочей поверхности, которые делают всё хонингование непригодным.

Смазочно-охлаждающие средства при хонинговании и механическом раскрытии

В качестве смазочно-охлаждающего средства при KS-хонинговании, а также механическом раскрытии алюминия может применяться обычное, имеющееся в продаже хонинговальное масло. Его вязкость должна быть в пределах от низкой до средней. Высоковязкие (вязкотекучие) хонинговальные масла, а также водо-масляные эмульсии, не должны применяться в сочетании с предлагаемыми здесь обрабатывающими брусками.

Важно!

Качество и состояние смазочно-охлаждающего средства существенно влияет на качество хонингования. Поэтому следует постоянно следить за тем, чтобы масло и масляные фильтры сменялись через регулярные промежутки времени.

Параметры обработки при хонинговании

В противоположность хонингованию серого чугуна, хонингование алюминия производится при более высоких оборотах и более медленной подаче. Тем самым получаются более пологие углы. Они оказались выгодными, по возможности, маленькими для поддержания размеров разрушения кремния. Также и прилегающее к хонинговальным брускам давление резания намного ниже, чем при хонинговании серого чугуна. Снимаемый алюминий очень мягок, его можно хорошо резать алмазными хонинговальными брусками. Благодаря меньшей твёрдости алюминиево-кремниевого сплава давление на стенку цилиндра не должно быть слишком высоким. Стенка цилиндра поддалась бы под высоким давлением, и геометрия отверстия бы ухудшилась (см. по данному вопросу «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра»). По этой причине ширина хонинговальных брусков, предлагаемых KS, составляет примерно только половину от, напр стандартных хонинговальных брусков на керамической основе. При одинаковом удельном давлении нажатия брусков при вдвое меньшей ширине хонинговальных брусков усилие нажатия, которым бруски прижимаются к рабочей поверхности цилиндра, может быть уменьшено вдвое (изобр.

Тем самым получаются более пологие углы. Они оказались выгодными, по возможности, маленькими для поддержания размеров разрушения кремния. Также и прилегающее к хонинговальным брускам давление резания намного ниже, чем при хонинговании серого чугуна. Снимаемый алюминий очень мягок, его можно хорошо резать алмазными хонинговальными брусками. Благодаря меньшей твёрдости алюминиево-кремниевого сплава давление на стенку цилиндра не должно быть слишком высоким. Стенка цилиндра поддалась бы под высоким давлением, и геометрия отверстия бы ухудшилась (см. по данному вопросу «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра»). По этой причине ширина хонинговальных брусков, предлагаемых KS, составляет примерно только половину от, напр стандартных хонинговальных брусков на керамической основе. При одинаковом удельном давлении нажатия брусков при вдвое меньшей ширине хонинговальных брусков усилие нажатия, которым бруски прижимаются к рабочей поверхности цилиндра, может быть уменьшено вдвое (изобр. 2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

Изображение 2 |

Операция хонингования KS-алмазными хонинговальными брусками должна длиться, как минимум, по 90 секунд на каждое отверстие цилиндра. Меньшее время обработки указывает на слишком высокое давление нажатия брусков вкупе с более высоким их износом.

Указание!

Отверстия цилиндров от хонингования нагреваются. Из-за связанного с этим теплового расширения блока цилиндров проверка (замер) диаметров цилиндров должен быть произведён только после их охлаждения до температуры помещения.

Важно!

Для предотвращения замазывания брусков и улучшения смазки следует процесс хонингования прерывать на короткое время каждые 30 секунд обработки. Контакт бруска со стенкой цилиндра должен быть прерван. Обработка должна быть продолжена только тогда, если режущие поверхности вновь хорошо снабжены хонинговальным маслом и промыты. Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

Параметры обработки при хонинговании Значение | ||

Рекомендуемое число оборотов при хонинговании | 250-350 1 /мин | |

Минимальное число оборотов при хонинговании | 200 1 /мин | |

Максимальное число оборотов при хонинговании | 400 1 /мин | |

Скорость подачи хонинговальной головки относительно числа оборотов | 1/мин | т/мин |

400 | 16 | |

350 | 14 | |

300 | 12 | |

200 8 | ||

Угол хонингования (произведение числа оборотов и скорости подачи) | 15-20° | |

Потребная величина снятия материала, относительно диаметра цилиндра | от 0,06 до 0,1 мм | |

Рекомендуемое давление нажатия брусков | 30 Н/см2 | |

Максимальное давление нажатия брусков | 40 Н/см2 | |

Общее время обработки отверстия цилиндра (приблизительное значение) | > = 90 s | |

Желаемая шероховатость поверхности (R2) | от 0,06 до 0,10 мм | |

Перебег хонинговальным бруском верхней и нижней мёртвых точек, относительно длины бруска | = 30% | |

Желаемая степень разрушения кристаллов кремния | 5-10% | |

Максимально допустимая степень разрушения кристаллов кремния | макс. | |

Допускаемая некруглость отверстия цилиндра (технологический допуск) | +/-6 um | |

Краткая информация о 3 типах часто используемых хонинговальных головок 2019 – Алмазные шлифовальные инструменты

Краткая информация о 3 типах часто используемых хонинговальных головок 2019

Краткое описание

1 Общий тип

Одиночный камень

2 Тип маленького отверстия

Тип

2.2 Противоположная втулка Тип

2.3 Регулируемый тип

3 Специальный тип

3.1 Тип с коротким отверстием

3.2 Тип с коническим отверстием

3.3 Тип с большим отверстием

3.3.1 Тип выпуклого кольца с большим отверстием

3.3.2 Регулируемый тип с большим отверстием

Краткое описание

Хонинговальная головка является важной частью хонинговального станка. Структура головки оказывает большое влияние на качество обработки и эффективность производства. Требования заключаются в том, что хонинговальный камень может равномерно подниматься и сжиматься в радиальном направлении, а также может регулировать давление на обрабатываемую поверхность и поддерживать давление в определенном диапазоне.

Требования заключаются в том, что хонинговальный камень может равномерно подниматься и сжиматься в радиальном направлении, а также может регулировать давление на обрабатываемую поверхность и поддерживать давление в определенном диапазоне.

Основание камня имеет определенную жесткость, когда ошибка формы обрабатываемого отверстия увеличивает давление камня, камень не может смещаться и перекашиваться в направлении радиуса. При хонинговании до конечного размера камень может быстро втягиваться, а хонинговальная головка может возвращаться из отверстия.

Хонинговальные головки можно разделить на три типа в зависимости от объектов обработки.

1 Общая хонинговальная головка

Обычно используется для обработки средней апертуры. Он состоит из корпуса шлифовальной головки, точильного бруска, основания бруска, направляющей планки, пружины и конического распорного сердечника. Когда конус ядра расширения движется, камень может расширяться или сжиматься.

Хонинговальная головка представляет собой призматический цилиндр, а количество точильных брусков обычно нечетное. Каменное основание прямое с расширяющимся конусом подачи, посередине нет фиксированного штифта и переходной пластины. Структура проста, а система подачи жесткая.

Внешний диаметр головки должен исходить из диаметра обрабатываемого отверстия. Когда камень сжимается, внешний диаметр головки должен быть меньше диаметра обрабатываемого отверстия, чтобы головка могла входить или выходить из отверстия заготовки. Когда камень находится в максимально расширяющемся положении, внешний диаметр головки должен быть как минимум равен конечному требуемому размеру отверстия, добавляющему предельный износ камня.

Если используется активное измерение, необходима направляющая планка, расположенная вместе с камнями. Когда хонинговальная головка входит в отверстие заготовки, она действует как центрирующая. Кроме того,

позволяет избежать эксцентриситета головки, вызванного неравномерным износом камня. Внешний диаметр направляющих стержней по окружности должен быть на 0,1-0,5 мм меньше диаметра обрабатываемого отверстия, но больше диаметра камня, когда он сжимается и соосен с окружностью камня.

Внешний диаметр направляющих стержней по окружности должен быть на 0,1-0,5 мм меньше диаметра обрабатываемого отверстия, но больше диаметра камня, когда он сжимается и соосен с окружностью камня.

2 Тип хонингования с малым отверстием

При хонинговании малого отверстия диаметром 2-30 мм хонинговальная головка и основание представляют собой единое целое, благодаря чему расширяющийся сердечник и корпус головки соприкасаются друг с другом. по всей длине и повысить жесткость.

2.1 Хонингование одним бруском

Подходит для обработки отверстий с высокой прямолинейностью и апертурой 2-30 мм.

Подходит для обработки отверстий с высокой прямолинейностью и апертурой 2-30 мм. Хонинговальная головка состоит из двух направляющих брусков и бруска. Два направляющих стержня распределены асимметрично.

Широкая направляющая шина используется для восприятия результирующей радиальной и тангенциальной силы, создаваемой камнем, чтобы избежать деформации хонинговальной головки. Узкий направляющий стержень служит вспомогательной опорой для стабилизации состояния контакта между хонинговальной головкой и отверстием, повышая точность обработки. Эта хонинговальная головка используется в горизонтальном хонинговальном станке

Узкий направляющий стержень служит вспомогательной опорой для стабилизации состояния контакта между хонинговальной головкой и отверстием, повышая точность обработки. Эта хонинговальная головка используется в горизонтальном хонинговальном станке

. Материал направляющей шины — карбид или синтетический алмаз. Направляющая планка может быть выполнена в виде мозаики или покрыта алмазным порошком на поверхности головки с помощью гальванического покрытия или покрыта крупнозернистым алмазом в зависимости от отверстия. Затем используйте шлифовальный круг из CBN или хонинговальный камень, чтобы затупить направляющую шину и лишить ее режущей способности.

2.2 Хонинговальная головка с противоположной втулкой

Состоит из 2 полукруглых втулок, подходит для отверстий с прерывистой поверхностью и высокими требованиями к прямолинейности.

Радиальная разжимная подача хонинговальной головки осуществляется клиновым разжимным сердечником, который воздействует на наклонную поверхность 2 полукруглых втулок. Усадка происходит за счет силы упругости двух уплотнительных колец на обоих концах оси. Его можно приклеить к поверхности головы обычным абразивным камнем или приварить к поверхности головы несколько солдатиков с низкой температурой плавления.

Усадка происходит за счет силы упругости двух уплотнительных колец на обоих концах оси. Его можно приклеить к поверхности головы обычным абразивным камнем или приварить к поверхности головы несколько солдатиков с низкой температурой плавления.

Длина бруска в два раза больше длины бруска, выбранного общей хонинговальной головкой. Головка используется на шлифовальном станке для обработки режущей поверхности со стабильной точностью обработки, эффективностью резания примерно на 10% по сравнению с хонингованием одним камнем и длительным сроком службы. Эта хонинговальная головка используется в вертикальном хонинговальном станке.

2.3 Регулируемая хонинговальная головка

Используется для объемной обработки высокоточных отверстий. Погрешность формы отверстий может быть менее 0,5 мкм, а погрешность размера можно контролировать в пределах 2-3 мкм, а шероховатость поверхности может достигать Ra0,2 мкм.

Корпус хонинговальной головки представляет собой цельную втулку с 2 осесимметричными канавками с обеих сторон. используйте однопроходные хонинговальные инструменты, нанесите на его поверхность алмазное зерно толщиной 0,3-0,5 мм, а внутреннее отверстие головки представляет собой коническое отверстие. Конический расширительный сердечник в коническом отверстии может привести к упругой деформации всего корпуса головки и отрегулировать головку до заданного размера.

используйте однопроходные хонинговальные инструменты, нанесите на его поверхность алмазное зерно толщиной 0,3-0,5 мм, а внутреннее отверстие головки представляет собой коническое отверстие. Конический расширительный сердечник в коническом отверстии может привести к упругой деформации всего корпуса головки и отрегулировать головку до заданного размера.

Станки с такой хонинговальной головкой обычно представляют собой вертикальные многоосевые и многопозиционные хонинговальные станки. Головка жестко связана со шпинделем. Крепление заготовки выполнено по плавающему типу.

Движение этой головы отличается от обычного. С одной стороны головка вращается, с другой стороны она приближается к заготовке радиально и быстро, а скорость подачи составляет 1-1,5м/мин, и быстро возвращается. Один рабочий цикл может быть завершен.

3 Специальная хонинговальная головка

3.1 Хонинговальная головка для коротких отверстий

Головка и хонинговальная оправка могут быть выполнены в одном корпусе и жестко соединены. Направляющая планка из карбида встроена в хонинговальную головку, которая обеспечивает измерительную насадку для активного измерения хонингования и обеспечивает стабильную работу хонинговальной головки.

Направляющая планка из карбида встроена в хонинговальную головку, которая обеспечивает измерительную насадку для активного измерения хонингования и обеспечивает стабильную работу хонинговальной головки.

Передняя выпуклая часть является вводной направляющей, а передний конец является фиксированной направляющей в плавающем приспособлении при работе головки, чтобы обеспечить перпендикулярность оси хонинговального отверстия и торца.

Поскольку камень короткий, расширительный сердечник подачи представляет собой длинное тело одного позвонка для повышения жесткости и точности системы подачи.

3.2 Хонинговальная головка с коническим отверстием

Коническая ось и корпус головки вращаются вместе с помощью шпонок, а корпус хонинговальной головки также приводит в движение основание камня и камень для вращения и движения вперед-назад (коническая ось не вращается возвратно-поступательное движение).

Поскольку основание и камень перемещаются по конической поверхности конической оправки, а коническая оправка не перемещается в осевом направлении, точность конусности отверстия в заготовке зависит от точности конической оправки.

3.3 Хонинговальная головка с большим отверстием

3.3.1 Головка с выпуклым кольцом с большим отверстием

Внешний диаметр выпуклого кольца близок к хонинговальному отверстию, чтобы поддерживать основание бруска и выдерживать режущее усилие хонингования. . Обладает хорошей жесткостью. Поперечный штифт на основании камня находится близко к внутреннему концу выпуклого кольца, размещает камень в осевом направлении и воспринимает осевую силу во время хонингования.

3.3.2 Регулируемое хонингование большого отверстия

Поворот центральной маленькой шестерни может заставить стойку расширяться и сжиматься, а также хонинговать отверстие определенного диаметра без замены хонинговальной головки. Если хонинговать отверстие большего диаметра, нужно только заменить стойку.

В дополнение к поставке хонинговальной головки, наша компания также может изготовить на заказ алмазный и CBN хонинговальный брусок (палку), хонинговальную оправку и т. д. алмазный хонинговальный инструмент. Он может соответствовать маркам хонинговальных станков SUNNEN, NAGEL, GEHRING, KADIA, FUJI, NISSIN.

д. алмазный хонинговальный инструмент. Он может соответствовать маркам хонинговальных станков SUNNEN, NAGEL, GEHRING, KADIA, FUJI, NISSIN.

Хонингование — журнал Engine Builder Magazine

Блоки двигателей с годами стали тверже, переходя от серого чугуна к более твердым материалам, таким как чугун с уплотненным графитом (CGI). Эти изменения сделали более важным понимание того, как удерживание масла работает вместе с кольцевым уплотнением при хонинговании. Даже эталон измерения Ra (среднее арифметическое значение шероховатости) устарел, заменив его тремя более эффективными эталонами: Rpk (пиковая шероховатость), Rk (шероховатость ядра) и Rvk (шероховатость долины, находящаяся ниже шероховатости ядра).

Нажмите здесь, чтобы узнать больше

Эд Киблер из Rottler Manufacturing говорит, что геометрия отверстия, наряду с чистотой поверхности, является наиболее важным аспектом хонингования. «Слишком много операторов предполагают, что они делают круглые цилиндры. Большинство операторов постоянно проверяют прямолинейность, но многие не поворачивают нутромером на 90 градусов от того места, где они сделали первое измерение, чтобы убедиться, что цилиндр имеет тот же размер».

Большинство операторов постоянно проверяют прямолинейность, но многие не поворачивают нутромером на 90 градусов от того места, где они сделали первое измерение, чтобы убедиться, что цилиндр имеет тот же размер».

Киблер говорит, что существует прямая зависимость между давлением резания и количеством камней на хонинговальную головку. «Хонинговальные головки с шестью брусками справляются лучше, чем с четырьмя брусками, и намного лучше, чем с двумя брусками. Новые параметры шероховатости помогают определить правильную шероховатость, а именно RpK, Rk и RvK, а также Mr1 и Mr2. Ра на самом деле значит очень мало».

Ваш процесс хонингования определяется требуемыми значениями RpK и Rvk, согласно Kiebler. «Числа Rpk определяются камнем плато. Номера RvK определяются базовым финишем, а также временем, затраченным на плато с финишными камнями».

Перед хонингованием необходимо принять во внимание материал поршневого кольца и блока. «Применение и материал кольца важнее, чем материал блока», — говорит Киблер. «Но твердость материала блока может и будет изменять ваш процесс, определяя размер зернистости алмаза для базовой отделки».

«Но твердость материала блока может и будет изменять ваш процесс, определяя размер зернистости алмаза для базовой отделки».

Ключ к хонингованию заключается в том, чтобы кольца плотно прилегали к стенке цилиндра, делая впадины достаточной глубины. Но зайдите слишком глубоко, и вы удержите больше масла и создадите больше трения. Если глубина впадины слишком мала, кольца могут скользить по впадинам и терять герметичность.

По словам Киблера, вы действительно больше не можете приблизиться к чистоте поверхности. Он говорит, что они стали очень специфичными для таких приложений, как драг-рейсинг, гонки на серийных автомобилях или добавление таких вещей, как закись азота или турбонаддув и нагнетатели. «Мы разработали процедуру, которая позволяет большинству мастерских производить надлежащую отделку для всех этих применений всего с двумя размерами зерна. Это алмазы зернистостью 170 и CBN зернистостью 600 в различных количествах».

Kiebler говорит, что их новые хонинговальные станки намного проще в эксплуатации, чем старые ручные, потому что они имеют режим плоского хонингования. «На большинстве станков вы либо должны подавать камни вручную, либо хонинговальная головка вращается во время подачи камней. Это создает эффект вытирания, и шероховатость вашей поверхности будет отличаться от шероховатости нижней части цилиндра, что очень важно при попытке получить гладкую поверхность».

«На большинстве станков вы либо должны подавать камни вручную, либо хонинговальная головка вращается во время подачи камней. Это создает эффект вытирания, и шероховатость вашей поверхности будет отличаться от шероховатости нижней части цилиндра, что очень важно при попытке получить гладкую поверхность».

Киблер также отмечает, что камни сегодня просто лучше. «Внедрение абразивов CBN — это огромный шаг вперед. Эти абразивы действуют как стандартный стекловидный абразив, который является острым и чисто режет, но выдерживает тысячи цилиндров, в отличие от стандартных абразивов. Их необходимо использовать после алмазного хонингования, чтобы очистить весь порванный и фрагментированный металл с поверхности и получить ровную поверхность, необходимую для современных гоночных двигателей».

Более тонкие кольца, состав колец, более тонкие цилиндры, поскольку производители пытаются уменьшить вес, создают новые проблемы, подчеркивает Киблер. «Хотя кольца тоньше и могут лучше прилегать, они также имеют гораздо меньшее натяжение, поэтому, если у вас есть проблемы с геометрией отверстия из-за неправильной хонинговальной головки, слишком большого давления и т. д., они не смогут изнашивать кольца в отверстии и уплотнении. вверх. Вам нужно больше двух брусков в хонинговальной головке и станок, который может автоматически регулировать давление, чтобы не допустить чрезмерного давления резания на цилиндры, что приведет к их деформации».

д., они не смогут изнашивать кольца в отверстии и уплотнении. вверх. Вам нужно больше двух брусков в хонинговальной головке и станок, который может автоматически регулировать давление, чтобы не допустить чрезмерного давления резания на цилиндры, что приведет к их деформации».

По словам Боба Долдера из Sunnen, появление колец с низким натяжением приводит к тому, что хонингование становится более точным. «Возвращаясь к моей ранней истории с восстановлением двигателей, вы знаете, как мы проверяли чистоту поверхности? С миниатюрой. Это все, о чем вам нужно было беспокоиться с чугунными цилиндрами. Тогда не было колец низкого напряжения. Все это было очень напряжённо, вот как они изнашивались».

Тогда не нужно было шлифовать плоскость, замечает Долдер. «Ребята ломали двигатель, более или менее сбивая пики, ведя машину по автостраде, меняя скорость. Вот как вы их взломали. С тех пор мы прошли долгий путь.

Опытный хонинговщик может справиться со старым станком, если обновить головку, говорит Долдер. «Одна из ключевых особенностей CV616 или старого CK10 заключается в том, что вы действительно можете купить для него алмазную хонинговальную головку и заставить ее работать. Он не будет работать так же хорошо, как новый материал, но он будет работать. Это даст вам лучшую геометрию и хорошее качество поверхности. Проверяя чистоту поверхности и используя подходящие абразивы, вы можете заставить ее работать».

«Одна из ключевых особенностей CV616 или старого CK10 заключается в том, что вы действительно можете купить для него алмазную хонинговальную головку и заставить ее работать. Он не будет работать так же хорошо, как новый материал, но он будет работать. Это даст вам лучшую геометрию и хорошее качество поверхности. Проверяя чистоту поверхности и используя подходящие абразивы, вы можете заставить ее работать».

Одна из областей, которая может сбить с толку некоторых производителей двигателей, заключается в том, что некоторые думают, что эти компьютеризированные хонинговальные станки могут измерять геометрию отверстия, но это неверно, говорит Долдер. «Вот где машина говорит вам, что канал ствола тугой, и вам нужно это исправить».

«Что мы делаем, когда проверяем отверстие — будь то двигатель внутреннего сгорания или топливная форсунка диаметром всего 180 тысячных — мы проверяем геометрию отверстия. Но Долдер объясняет, что инструменты для проверки этого недосягаемы для большинства производителей двигателей. «Вы не можете сделать это ничем, кроме прицела, манометра или манометра. Для большинства магазинов они слишком дороги».

«Вы не можете сделать это ничем, кроме прицела, манометра или манометра. Для большинства магазинов они слишком дороги».

Что могут сделать магазины, если у них есть старая машина, в которой еще есть жизнь? «Мастерские все еще могут неплохо работать с тем, что у них есть, если они хотят обновить инструменты», — говорит Долдер. «Одна из самых больших проблем, с которыми мы сталкиваемся сегодня со старым оборудованием, заключается в том, что магазины учитывают тот факт, что инструмент изнашивается… машина изнашивается. Головные подшипники могут нуждаться в обновлении. Когда держатели изнашиваются, а сам корпус изнашивается, вы получаете суммирование [допуска]. Как только вы начнете складывать одну проблему поверх другой, у вас получится беспорядок».

Что касается того, какой тип абразива и зернистости моторостроители должны использовать для хонингования, это старый ответ: по-разному. Долдер говорит, что строители должны составить свою собственную книгу рецептов того, что подходит именно вам. «Во-первых, вам нужно знать, насколько твердый блок или, по крайней мере, какой блок вы затачиваете. И вам нужно это, чтобы поместить эту информацию в книгу рецептов. Следующее, что вам нужно сделать, это придумать решение для этого приложения, какое кольцо я выберу? Какие поршни я буду использовать? А то где мне нужны мои номера профилометра. Некоторые производители колец могут предоставить вам эту информацию. А иногда и нет. Я дам вам некоторые цифры, но суть в том, что вам нужно посмотреть на это. Вам нужно разобраться в этом приложении. Нужно ли использовать черновой абразив? И как долго мне нужно использовать его, прежде чем я добавлю финишный абразив или, может быть, что-то среднее между ними? Это может быть двухэтапный процесс или трехэтапный процесс, чтобы добраться туда, где вы должны быть».

«Во-первых, вам нужно знать, насколько твердый блок или, по крайней мере, какой блок вы затачиваете. И вам нужно это, чтобы поместить эту информацию в книгу рецептов. Следующее, что вам нужно сделать, это придумать решение для этого приложения, какое кольцо я выберу? Какие поршни я буду использовать? А то где мне нужны мои номера профилометра. Некоторые производители колец могут предоставить вам эту информацию. А иногда и нет. Я дам вам некоторые цифры, но суть в том, что вам нужно посмотреть на это. Вам нужно разобраться в этом приложении. Нужно ли использовать черновой абразив? И как долго мне нужно использовать его, прежде чем я добавлю финишный абразив или, может быть, что-то среднее между ними? Это может быть двухэтапный процесс или трехэтапный процесс, чтобы добраться туда, где вы должны быть».

Помимо самого хонинговального станка, ведутся споры о том, следует ли использовать охлаждающую жидкость на водной или минеральной основе. Это имеет значение? «Мы предпочитаем охлаждающую жидкость на водной основе из-за охлаждающего эффекта», — объясняет Киблер из Rottler. «При использовании алмазов они, как правило, выделяют большое количество тепла. Охлаждающие жидкости на водной основе отводят тепло от стенок цилиндров, как это делает антифриз при работающем двигателе. Охлаждающая жидкость или масла на минеральной основе действуют как теплоизолятор. Поэтому вы должны дать блоку остыть в течение часа, прежде чем проверять окончательный размер, поскольку цилиндры имеют тенденцию сжиматься при использовании масла в качестве охлаждающей жидкости».

«При использовании алмазов они, как правило, выделяют большое количество тепла. Охлаждающие жидкости на водной основе отводят тепло от стенок цилиндров, как это делает антифриз при работающем двигателе. Охлаждающая жидкость или масла на минеральной основе действуют как теплоизолятор. Поэтому вы должны дать блоку остыть в течение часа, прежде чем проверять окончательный размер, поскольку цилиндры имеют тенденцию сжиматься при использовании масла в качестве охлаждающей жидкости».

Киблер говорит, что вы можете использовать масляную или водную основу, так как алмазы будут работать и с тем, и с другим, но водная основа значительно дешевле и ее легче утилизировать, несмотря на то, что она не так долговечна, как масло. Водная основа требует немного больше ухода, так как вам нужно будет проверять уровень концентрации раз в неделю и, скорее всего, добавлять дополнительную воду из-за испарения.

Долдер из Sunnen говорит, что у обоих есть свои плюсы и минусы. «Плюс охлаждающей жидкости в том, что когда вы закончите, вы сможете ее проверить, и вам не придется перепроверять ее после того, как она остынет.

Хонинговальные головки своими руками: ✅ Хонинговальная головка своими руками

Содержание

Хонинговальная головка своими руками — Мастерок

Привет всем кулибиным. Есть ли у кого чертежи для хон головки от 76-100мм. Хочу сделать под привод от дрели!

На дрель видел в магазине инструментов зачем делать, сейчас не помню но ценик был не большой.

тот что на 3 лапы?китайский? Мне не подходит

Чем же её регулировать если под дрель ? Там же конусный валик в ней и на станках когда всё настраивается на хонингование специальной рукояткой с делительной шкалой регулируется подача самих алмазных брусков на вылет по диаметру .

Хонингование применяется после растачивания, развертывания и шлифования. Преимущественно для отделки отверстий с целью повышения точности его формы и размера. Для уменьшения шероховатости, а также для создания специфического микропрофиля обработанной поверхности. Обработка производится с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

Хонингование, конструкции хонов с разными способами крепления в шпинделе станка, хонингование при отделке наружных поверхностей шеек коленчатых валов.

Хонингование с жестким креплением хона в шпиндель станка при двух степенях свободы детали применяется для обработки деталей с параллельными верхней и нижней плоскостями и перпендикулярной к ним осью отверстия. В случае обработки мелких и среднегабаритных деталей применяется схема с жесткой связью хона и шпинделя станка при четырех степенях свободы детали.

Если несоосность шпинделя и обрабатываемого отверстия менее 0,05 мм, то применяют одношарнирное крепление хона. Если несоосность более 0,05 мм — то двухшарнирное, а детали придают четыре степени свободы.

Хон, как правило, совершает три движения:

— Вращательное (главное) движение D1.

— Возвратно-поступательное движение D2.

— Радиальное движение подачи брусков.

Способы крепления хона при разном числе степеней свободы детали.

Совокупность этих трех движений создает условия срезания микростружки и самозатачивания инструмента. На обработанной поверхности остаются характерные следы траектории движения зерна в виде сетки. Характер траектории зависит от сочетания величины скоростей поступательного и вращательного перемещения и угла а наклона вектора скорости резания. Конкретные значения скоростей резания определяются размерами детали и условиями обработки.

Характер траектории зависит от сочетания величины скоростей поступательного и вращательного перемещения и угла а наклона вектора скорости резания. Конкретные значения скоростей резания определяются размерами детали и условиями обработки.

Диапазон размеров хонингуемых отверстий:

— По диаметру 2,5-1 000 мм.

— По длине 5-25 000 мм.

Разновидностью обычного хонингования является вибрационное хонингование. При нем хону или детали придается дополнительное круговое или возвратно-поступательное движение с малой амплитудой (1-4 мкм) и частотой до 20 дв. х./мин.

Скорость главного движения D1:

— Для обработки стали составляет 45-60 м/мин.

— Чугуна — 60-75 м/мин.

Соотношение скоростей движений D1 и D2 равно 1,5-10,0. Производительность вибрационного хонингования значительно выше обычного хонингования. А в ряде случаев приближается к производительности шлифования.

На рисунке ниже показаны траектории движения абразивного бруска при обычном и вибрационном хонинговании. Крайнее верхнее 1 и нижнее 3 положения абразивных брусков устанавливают с перебегом Д2, необходимым для точной обработки отверстия. Минимальные отклонения формы получаются при перебеге, равном 0,33 длины бруска, и при длине бруска, равной 0,50-0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении 2, т. е. смещаются на величину перекрытия А.

Крайнее верхнее 1 и нижнее 3 положения абразивных брусков устанавливают с перебегом Д2, необходимым для точной обработки отверстия. Минимальные отклонения формы получаются при перебеге, равном 0,33 длины бруска, и при длине бруска, равной 0,50-0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении 2, т. е. смещаются на величину перекрытия А.

Вибрационное хонингование изменяет вид сетки, что обусловлено размахом колебаний бруска 2А, продольной подачей S бруска на один оборот и углом сетки а. Как показывает схема движения абразивных зерен, при вибрационном хонинговании резко уменьшается длина стружки, снимаемой зерном. А короткая стружка сравнительно легко удаляется из зоны резания. Это позволяет применять более твердые бруски, которые выдерживают большие давления без затупления или налипания металла.

Скорость резания при обычном хонинговании является геометрической суммой скорости вращения и скорости поступательного перемещения хона. С изменением угла а изменяется сетка рисок и царапин, образуемых абразивными зернами при относительном движении хона.

Траектория движения абразивного бруска при обычном и вибрационном хонинговании.

При малых углах а абразивное зерно может снимать более длинную стружку. Это затрудняет ее удаление из зоны резания. Минимальная длина стружки получается при угле 45 градусов. То есть при равенстве скоростей вращения и продольного перемещения хона. Поэтому для обеспечения оптимальных условий стружкообразования необходимо использовать достаточно высокие скорости поступательного движения хона.

Однако реверсивный характер этого движения в период изменения направления перемещения хона вызывает большие инерционные нагрузки в системах станка. Результаты хонингования и протекание самого процесса обработки зависят от его цикличности. Существенным фактором, влияющим на цикличность, является исходная шероховатость поверхности детали.

В начале обработки осуществляется интенсивный съем металла, что ведет и к интенсивному износу брусков. С уменьшением шероховатости обрабатываемой поверхности поверхность брусков сглаживается и интенсивность съема металла снижается.

Первоначальная режущая способность брусков и высокая интенсивность резания восстанавливаются в начале обработки следующей детали с исходной шероховатостью поверхности. Поэтому целесообразно выбирать наименьшее время хонингования.

Хонингование с нормированной радиальной подачей брусков.

В последнее время широкое распространение получает хонингование с нормированной радиальной подачей брусков. Величина подачи составляет 2-5 мкм/дв. х. хона. Для такой обработки целесообразно использовать алмазные и эльборовые бруски. Их износ за время обработки одной детали очень мал. Применение обычных абразивных брусков, кроме съема припуска требует компенсации износа брусков, который на протяжении цикла обработки меняется.