Хонингование цилиндров блока: обзор технологии и критерии качества

Содержание

Блок цилиндров: расточка или хонингование? / Ремонт двигателей

Вопрос, который мы вынесли в название статьи, может показаться читателю, по меньшей мере, странным. Поскольку хорошо известно, что изношенные цилиндры блока принято сначала растачивать, а затем хонинговать в увеличенный (ремонтный) размер, тем самым обеспечивая восстановление геометрии каждого цилиндра и зазора между ним и поршнем.

Между тем наш вопрос вполне закономерен. Почему, спросите? Попробуем объяснить…

Прежде чем погрузиться в «дебри» ремонтных технологий, ответим еще на один простой вопрос, являющийся ключевым: зачем вообще нужно растачивать и хонинговать цилиндры, какова цель всех этих операций? Другими словами…

Зачем ремонтировать цилиндры?

В принципе, ответ ясен — цилиндры ремонтируют, если они изношены. Правда, величина и характер износа могут быть весьма различными, и не всегда блок цилиндров даже долго «ходившего» мотора требует ремонта.

Обычно предельную величину износа цилиндров определяют по двум параметрам: износу в зоне остановки верхнего поршневого кольца в ВМТ и эллипсности зеркала, возникающей в зоне контакта стенки цилиндра с юбкой поршня. Первый параметр оценивается критической величиной около 0,05 мм, второй — около 0,03 мм. Если состояние цилиндра хуже, то из-за износа в верхней части (характерной «ступеньки» на стенке цилиндра) нарушаются условия работы поршневых колец, появляется их вибрация и не исключены удары о край «ступени», в результате чего износ колец и их канавок на поршне резко ускоряется. Эллипсность нарушает плотность прилегания колец к цилиндру и увеличивает зазор между поршнем и цилиндром. Вместе оба фактора приведут к прорыву газов в картер, снижению компрессии и возрастанию расхода масла, даже если в двигатель установить новые поршни и кольца. Правда, после такого «косметического» ремонта указанные параметры иногда приходят в «норму», но ненадолго — тысяч на 10-20 километров пробега.

Первый параметр оценивается критической величиной около 0,05 мм, второй — около 0,03 мм. Если состояние цилиндра хуже, то из-за износа в верхней части (характерной «ступеньки» на стенке цилиндра) нарушаются условия работы поршневых колец, появляется их вибрация и не исключены удары о край «ступени», в результате чего износ колец и их канавок на поршне резко ускоряется. Эллипсность нарушает плотность прилегания колец к цилиндру и увеличивает зазор между поршнем и цилиндром. Вместе оба фактора приведут к прорыву газов в картер, снижению компрессии и возрастанию расхода масла, даже если в двигатель установить новые поршни и кольца. Правда, после такого «косметического» ремонта указанные параметры иногда приходят в «норму», но ненадолго — тысяч на 10-20 километров пробега.

Получается, что у изношенных цилиндров имеются недопустимые искажения в их геометрии, что требует ее восстановления до исходного состояния, то есть необходимо отремонтировать блок. Однако здесь и возникают проблемы, поскольку еще не совсем ясно. ..

..

Что нужно восстанавливать в цилиндре?

Грубо говоря, все геометрические характеристики блока цилиндров можно разделить на параметры «макро» и «микро». Макрогеометрия — это, очевидно, размеры, форма и взаимное расположение ремонтируемых и других (в том числе базовых, т.е. используемых для точной установки блока в станке) поверхностей. Проще всего восстановить размеры, а именно зазор между поршнем и цилиндром. Для этого достаточно увеличить диаметр цилиндра (к примеру, расточить) в соответствии с размером ремонтного поршня. Среднее значение рабочего зазора у большинства двигателей 0,04-0,05 мм — это та величина, на которую диаметр цилиндра превышает размер поршня, измеренный по юбке перпендикулярно оси отверстия поршневого пальца.

Несколько хуже обстоит дело с формой отремонтированной поверхности. Необходимо добиться (а это не так просто), чтобы эллипсность и конусность цилиндра не превышали 0,01 мм, иначе в цилиндре не получится стабильного рабочего зазора и хорошего прилегания поршневых колец.

В большинстве случаев при ремонте этим и ограничиваются малоопытные мастера, забывая о таких значимых параметрах, как взаимное расположение поверхностей. Речь идет прежде всего о перпендикулярности осей цилиндра и коленчатого вала — именно этот параметр во многом определяет не только ресурс двигателя в целом, но и некоторые более «второстепенные» характеристики, к примеру, шумность работы.

«Микрогеометрия» — это микропрофиль зеркала цилиндров. От того, какой получилась поверхность после ремонта, зависит трение и износ деталей, в первую очередь, поршневых колец. Для этого микропрофиль поверхности должен удовлетворять противоречивым требованиям — быть гладким, но одновременно и шероховатым, чтобы удерживать масло. Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Всем этим требованиям, как известно, лучше всего соответствует поверхность, имеющая впадины (риски) так называемой основной шероховатости глубиной до 0,005-0,010 мм и сглаженные (плоские) вершины — опорные поверхности. Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Итак, искомые геометрические характеристики цилиндров определены. Дело за малым — обеспечить все это на практике.

Как ремонтируют блоки?

Вначале небольшое замечание. Как мы показали выше, количество параметров, контролируемых при ремонте блока цилиндров весьма велико, а их значения могут меняться на разных стадиях механической обработки. Очевидно, что добиться высокого качества ремонта можно, только грамотно выстроив всю последовательность операций механической обработки и непременно контролируя геометрию блока на каждой стадии. Поэтому будет ошибкой рассматривать поступивший в ремонт блок цилиндров как некую деталь, требующую ремонта. Это упрощенный подход, при котором весьма проблематично получить положительный результат. Мы советуем рассматривать ремонтируемый блок только как заготовку, которой предстоит пройти долгий путь, прежде чем она станет деталью.

Очевидно, превращение заготовки в деталь достигается не по мановению волшебной палочки — необходимо несколько условий: соответствующее оборудование, хороший инструмент и правильная технология. Сюда мы бы обязательно добавили и грамотного специалиста-ремонтника, без которого трудно рассчитывать на успех.

Итак, обратимся к практике ремонта блоков цилиндров. Здесь многое определяется оборудованием. Как известно, станки, используемые для ремонта блоков недоступны большинству широкопрофильных СТО по причине высокой стоимости. Такой станок необходимо окупить, для чего нужна его загрузка соответствующими работами. В результате ремонт блоков обычно осуществляется в специализированных мастерских и технических центрах, располагающих этим оборудованием.

А какое оборудование здесь используется? Без сомнения, самым популярным в последние годы становится хонинговальный станок CV616 американской фирмы Sunnen. Его преимущества перед аналогами, в том числе отечественными, очевидны — высокая производительность, надежность, точность, простота управления, наличие автоматики. В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

Добиться такой производительности позволяет конструкция станка, в частности, автоматическая подача абразивных брусков «на разжим» по мере снятия металла со стенок цилиндра.

То есть станок смело и прямо, без расточки, хонингует цилиндры в нужный размер. Быстро, удобно, выгодно — традиционная расточка уже не нужна, станок сам прекрасно выправляет геометрию самого изношенного и «кривого» цилиндра. Лишь в самом конце достаточно заменить бруски на хонинговальной головке на более мелкозернистые или на специальные абразивные «щетки», чтобы получить требуемую плосковершинную поверхность цилиндра. В результате имеем «то, что просили» — эллипсность и конусность цилиндра не более 0,01 мм и прекрасный микропрофиль поверхности, — что еще надо для «полного счастья» ремонтника-моториста?

К сожалению, картина не всегда оказывается такой радужной. Только выясняется это много позже, этак через 40-50 тысяч километров пробега отремонтированного двигателя. Заметили, что двигатель стал шумноват? Да и «маслицо подъедает»? Нет, быть не может, ведь все сделали хорошо. Хотя… Правильно, внимательный читатель, наверное, обратил внимание на то, что в описании преимуществ американского станка мы ничего не сказали о взаимном расположении поверхностей на отремонтированном блоке цилиндров. А в этом, как оказывается, и «зарыта собака».

Только выясняется это много позже, этак через 40-50 тысяч километров пробега отремонтированного двигателя. Заметили, что двигатель стал шумноват? Да и «маслицо подъедает»? Нет, быть не может, ведь все сделали хорошо. Хотя… Правильно, внимательный читатель, наверное, обратил внимание на то, что в описании преимуществ американского станка мы ничего не сказали о взаимном расположении поверхностей на отремонтированном блоке цилиндров. А в этом, как оказывается, и «зарыта собака».

Когда лучшее — враг хорошего

Давайте посмотрим, что же происходит при «прямом», без расточки, хонинговании цилиндров? Вначале бруски, опираясь на наименее изношенные участки цилиндра, постепенно выравнивают поверхность, убирая все «эллипсы» и «конусы». Цилиндр становится геометрически правильным, за исключением, может быть, следа от «ступеньки» в верхней части. Затем, по мере дальнейшего хонингования исчезает и она, а далее, после съема еще нескольких десятых или сотых долей миллиметра, искомый ремонтный размер цилиндра будет достигнут.

А где же так называемая «база» — поверхность, относительно которой обрабатывается цилиндр? Быть может, это нижняя плоскость блока? Или верхняя? Или постели подшипников коленвала? Ведь именно этим поверхностям должны быть перпендикулярны цилиндры.

Нет, базой при прямом хонинговании служит сама поверхность цилиндра. Только заметим — изношенного. И чем неравномернее износ (а такое наблюдается, и нередко), тем сильнее будет перекошена ось отремонтированного цилиндра. Кроме того, чем больше съем металла, тем сильнее может «уехать» ось цилиндра в результате воздействия разного рода случайных факторов. По нашему мнению, этот перекос легко может превысить 0,1-0.2 мм на миллиметр съема, достигнув величин более чем критических.

Еще хуже обстоит дело с блоками цилиндров отечественных автомобилей. Как мы уже отмечали ранее (см. № 1/2000), эти блоки не проходят операцию так называемого «старения» в необходимой степени. Вследствие этого со временем блоки «разъезжаются» — у них перекашиваются цилиндры и постели подшипников коленвала. Кроме того, цилиндры могут вообще быть «кривыми» от рождения. Очевидно, что при прямом хонинговании цилиндров не будет происходить исправления геометрии блока, — как был он «кривым», так им и останется, хорошо, если хуже не станет.

Кроме того, цилиндры могут вообще быть «кривыми» от рождения. Очевидно, что при прямом хонинговании цилиндров не будет происходить исправления геометрии блока, — как был он «кривым», так им и останется, хорошо, если хуже не станет.

Возможно, мы слишком сгустили краски. Тем более что точно измерить перекос оси цилиндра на уже готовом блоке очень сложно — необходимо изготовить специальное измерительное приспособление или иметь соответствующий прибор. Но даже если провести измерения, толку будет мало — повлиять на технологию прямого хонингования в ту или другую сторону нельзя.

Что же делать? Да, в общем, ничего особенного: раз технология дает (или может дать) сбой, надо просто ее изменить. А что менять? Тоже понятно: перед хонингованием надо цилиндры растачивать — так, как это делали и 10, и 40 лет назад.

Растачивание цилиндров, безусловно, процесс не быстрый: выверка положения блока на расточном станке и растачивание с малой подачей, чтобы качество поверхности было хорошим, требуют времени. Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

При растачивании обязательно оставляется припуск около 0,1-0,15 мм на хонингование. Именно эта величина гарантирует, что будет удален весь дефектный слой металла, оставшийся после растачивания. Одновременно такой малый припуск не позволит перекосить оси цилиндров во время хонингования.

А теперь давайте посчитаем. «Правильная» технология ремонта блока цилиндров получается долгой в любом случае, поскольку предварительное растачивание обязательно. А время — это деньги: более длительная работа дороже. Сэкономить время удается лишь на хонинговании, правда, если использовать уже упомянутый американский станок, то, по сравнению с довольно неуклюжими отечественными хонинговальными станками, экономия общего времени обработки блока едва ли превысит 20%.

Но только так можно гарантировать высокое качество ремонта. Если же принять во внимание стоимость (а, значит и сроки окупаемости) оборудования, то при правильной технологии ремонта вопрос о том, какой хонинговальный станок использовать для ремонта блока цилиндров, похоже, пока остается открытым.

Механика. Расточка блока цилиндров двигателя. Хонингование.

Хонингование – операция финишная и… самостоятельная

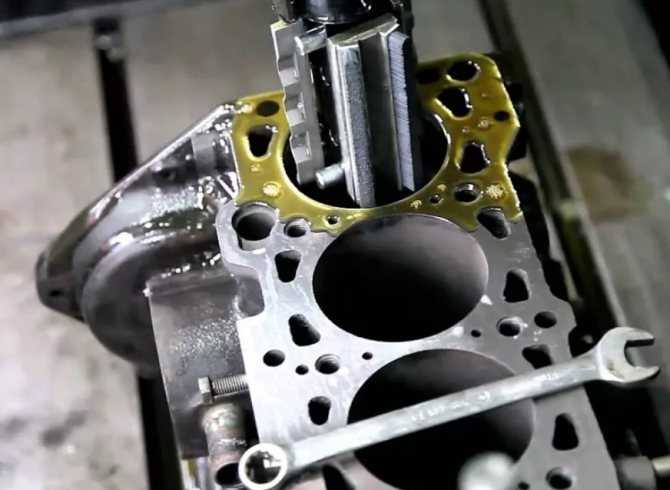

(фото: хонингование цилиндров двигателя)

Создать сетку

Поскольку наша тема хонингование, напомним – что же это за операция такая. Вдруг кто-то забыл. Так вот, хонингование – это финишная обработка поверхностей цилиндров при капитальном ремонте двигателя. Проводится на специальных станках особым инструментом – хоном, совершающим возвратно-поступательное и вращательное движение.

Хонингование позволяет:

- обеспечить окончательный размер цилиндра с точностью до сотых долей мм;

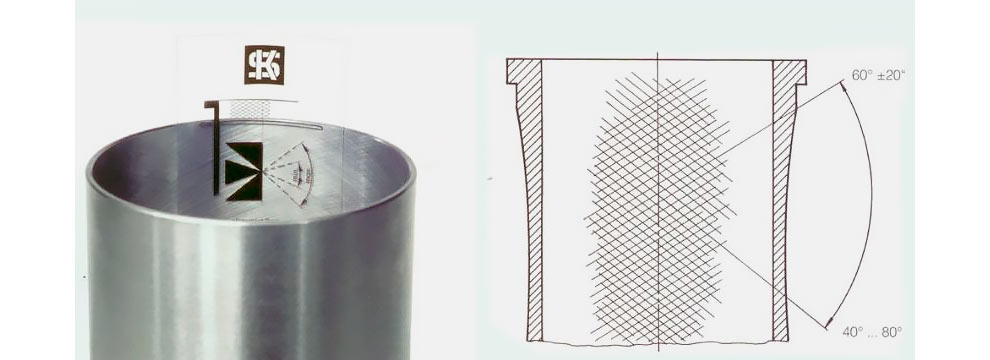

- создать сетку хона, необходимую для удержания масляной пленки на стенках цилиндров.

Когда же оно применяется – хонингование? Об этом далее.

Хонингование, расточка, гильзовка

Ответ на вопрос «Что делать с изношенным блоком цилиндров?» может быть коротким: ремонтировать. А вот ответ развернутый потребует чуть больше времени и слов.

В один далеко не прекрасный момент водитель чувствует: с мотором что-то не так. Мощность-то он развивает, но не столь резво как раньше. Масло «подъедает».. Да и выхлоп подтверждает: масло горит, запах этот ни с чем не спутаешь.

И обращается водитель в сервис, обычный, недорогой. Но правильный диагноз там могут поставить не всегда. А значит, и ремонт эффективным не будет. Говорите, расход масла увеличился? Сальники в порядке, значит, блок цилиндров изношен. Мы вам кольца новые поставим – и езжайте себе дальше. Вот и вся диагностика.

А всегда ли поможет простая замена поршневых колец? Далеко не всегда. А вот навредить может легко. Дело в том, что у изношенного цилиндра нарушена геометрия. И новые кольца, установленные в такой цилиндр, ее не исправят. И нормально работать новые кольца тоже не будут.

И нормально работать новые кольца тоже не будут.

И хорошо, если владелец автомобиля обратится к профессионалам на специализированное моторное предприятие. Например, в компанию «Механика». А там начнут с обстоятельной диагностики состояния цилиндров. И прежде всего с тщательных замеров износа и искажений геометрии.

Здесь есть четкие критерии:

1.Износ в области верхней мертвой точки (ВМТ) поршня – этакая «ступенька» на зеркале цилиндра. Критической считается величина порядка 0,05 мм. При большем износе условия работы колец резко ухудшаются.

2.Эллипсность цилиндра, нарушающая плотность прилегания колец к зеркалу. Критическая величина – около 0,03 мм.

В совокупности оба фактора приводят к падению компрессии, прорыву отработавших газов в картер (старение масла при этом резко ускоряется!) и упомянутому расходу самого масла.

Оценив износ, специалисты вынесут вердикт. Здесь может быть три варианта ремонта.

Во-первых, только хонингование. Специалисты «Механики» скажут: выработка мала, цилиндры можно дохонинговать без расточки, восстановить сетку, заменить кольца. Еще поездите, зато сэкономите на поршнях ремонтного размера.

Еще поездите, зато сэкономите на поршнях ремонтного размера.

Здесь хонингование выступает в двух ипостасях: как финишная и как самостоятельная операция. Но такие случаи, когда можно обойтись одним лишь хонингованием, редки, и отследить их могут лишь профессионалы.

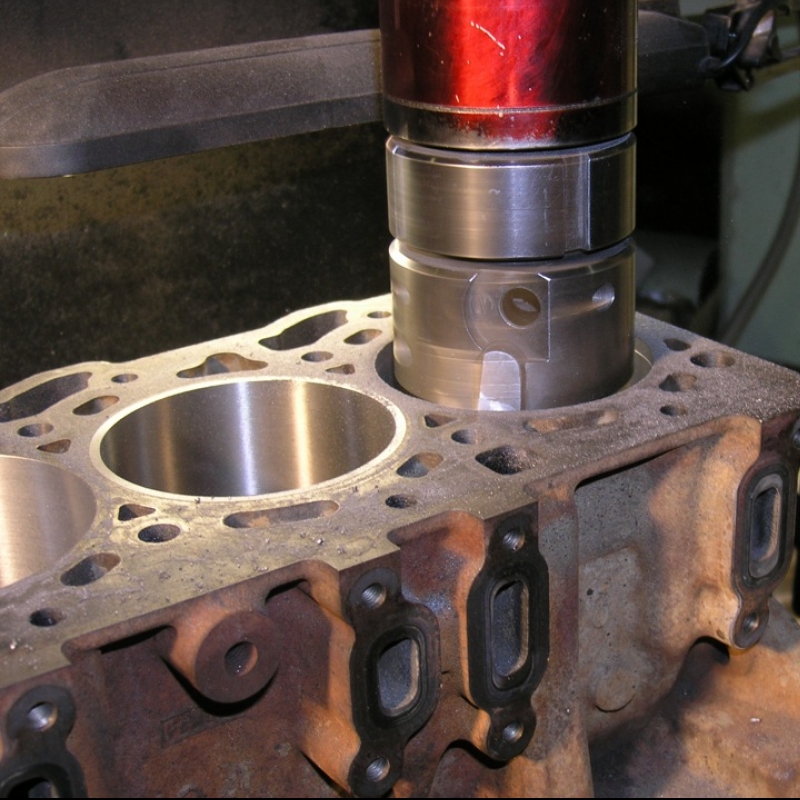

Во-вторых, расточка цилиндров в ремонтный размер с последующим финишным хонингованием.

Расточке мы посвятим отдельную статью. А пока отметим, что ее назначают, когда устранить износ одними только хонинговальными брусками невозможно.

Расточка убирает и эллипсность, и конусность и ступеньку выработки цилиндра в зоне ВМТ поршня. Это самый распространенный случай ремонта.

И, наконец, в-третьих, гильзовка. Ее проводят, когда последний ремонтный размер уже выбран и расточка цилиндров невозможна. Но хонингование, как финишная операция, присутствует и в этом случае.

Таким образом, хонингование проводится всегда! При любом варианте ремонта блока из трех названных.

(фото: финишная обработка поверхности цилиндров после расточки)

Хонингование в цифрах

Каковы возможности хонингования по съему металла? Расточка или гильзовка оставляют под финишную обработку припуск величиной в «десятку» (0,1 мм). Или чуть больше – 0,15 мм. Дальше за дело берется хон.

Или чуть больше – 0,15 мм. Дальше за дело берется хон.

Собственно хонингование проводится в три этапа на одном и том же станке.

Этап 1. Работают грубые бруски. Они уменьшают припуск до 0,05 мм.

Этап 2. Мастер меняет бруски на чистовые, которые выводят поверхность цилиндра в окончательный размер. Они же создают правильный рисунок сетки. Теперь масляная пленка будет надежно удерживаться на стенках цилиндра, а излишки масла будут сбрасываться маслосъемными кольцами в картер двигателя.

Этап 3. Чистовые бруски заменяются щетками из нейлоновых нитей с кремниевыми кристаллами. Щетки убирают острые вершины хонинговальных рисок и заусенцы. Образно говоря, обеспечивают «суперфинишную» обработку после финишной.

«Изюминка» хониногования

И все же скептики могут спросить: всегда ли нужно хонингование? Нельзя ли в некоторых случаях обойтись одной расточкой цилиндров – например, на каких-нибудь суперточных станках?

Что мы им ответим? Теоретически да, возможно. Особенно если вы не ждете от восстановленного двигателя большого ресурса. А почему ресурс будет небольшим? А потому что вы забыли про хонинговальную сетку, с которой начался этот рассказ. Резцом ее не получишь.

Особенно если вы не ждете от восстановленного двигателя большого ресурса. А почему ресурс будет небольшим? А потому что вы забыли про хонинговальную сетку, с которой начался этот рассказ. Резцом ее не получишь.

Но и это еще не все. Вспомним: что такое чугун? Это сплав, смесь мягкого железа (собственно Fe), карбида железа Fe3C и чистого углерода в виде графита. Свойства процесса резания чугуна таковы, что резец не только снимает стружку, но и «размазывает» мягкое железо по цилиндру. Кольца по такой поверхности работать будут, но недолго – масло на ней не держится.

А финишная операция хонингования не только формирует сетку, удерживающую моторное масло, но и убирает пленку железа со стенок цилиндра. Делается это при малых контактных напряжениях и небольших скоростях резания – можно сказать, «нежно». При этом открываются зерна графита – а графит не только улучшает структуру сетки, делая ее однородной, но и сам является твердой смазкой.

Вот и получается, что в профессиональной технологии ремонта без хонингования не обойтись.

Но почему «Механика»?

Выше мы упомянули фирму «Механика» – и неспроста. Это признанный эксперт в деле моторного ремонта. А вот и аргументы.

Автомобильные двигатели стремительно меняются. Увеличивается мощность при одновременном сокращении размеров агрегата. Термическая и механическая нагрузка на детали растет. А значит, совершенствуются конструкционные материалы для поршневых колец, поршней и блоков цилиндров. Меняются и сами кольца – уменьшается их высота, а число колец сокращается.

Все это необходимо знать, непрерывно отслеживать все новости отрасли, и прежде всего – инновационные решения производителей двигателей.

Так вот, сотрудники «Механики» держат руку на пульсе мирового автопрома. Но не забывают и классические технологии. Поэтому здесь отремонтируют и старый добрый «атмосферник», и новейший турбированный агрегат, рожденный под флагом downsizing.

Как уже говорилось, здесь проводят точную диагностику. А значит, выбирают правильную технологию ремонта.

В этой компании великолепный станочный парк, включая современные хонинговальные станки Sunnen. А работают на них опытные мастера. Эти не «прослабят» допуски, они чувствуют металл интуитивно.

(фото: станок для хонингования бц)

Инструмент – хонинговальные бруски и щетки – здесь импортные. Смазочно-охлаждающая жидкость (СОЖ) высшего качества. Она омывает инструмент и блок во время операции, тут же фильтруется и вновь подается в рабочую зону.

Не забудем и выходной контроль

Углы хонингования соответствуют требованиям, шероховатость тоже. А чему удивляться, «Механика» применяет европейские технологии, а такие проверки там обязательны.

Итак, хонингование проведено. Зеркало цилиндров готово под новые кольца. А в случае ремонтного размера – под новые поршни с кольцами. И двигатель снова будет наматывать километры.

Автор: Юрий Буцкий, к.т.н.

Хонингование блока цилиндров — обработка двигателя — Технический обзор

| Практическое руководство – Двигатель и трансмиссия

Вот результат, когда солидный инженерный проект и практический опыт сталкиваются при изучении концентричности отверстий в блоке цилиндров.

.. при рабочей температуре

.. при рабочей температуре

Широко известно, что литые, обработанные металлические детали имеют имеют память, созданную от внутренних напряжений. При наличии температурных изменений эти напряжения часто вызывают размерные и структурные сдвиги. Производители гоночных двигателей знают об этом условии, которое может иметь прямое отношение к концентричности отверстия цилиндра. На самом деле, мы часто тратим дополнительное время и средства на производство круглых цилиндров, пытаясь получить размеры отверстия, равные тем, которые существуют после того, как двигатель достигнет рабочей температуры и давления в цилиндре.

В частности, литые и обработанные отверстия в блоке цилиндров подвергаются тепловому распределению и распределению нагрузки, что усложняет задачу поддержания концентрических отверстий в работающем и сильно нагруженном двигателе. Нравится вам это или нет, но в задачу создания отверстий цилиндров с правильными размерами, которые моделируют те, которые подвергаются воздействию тепла в процессе эксплуатации, встроена некоторая погрешность Кентукки.

Мы знаем, что распределение рабочих температур и давления сгорания далеко не однородно в металлической конструкции, окружающей цилиндры, и тот факт, что трехмерный рост материала блока, происходящий в этой близости, неизбежен. Итак, мы изобрели способы предварительной загрузки блоков хонинговальными пластинами; путем нагревания материала или использования других методов, предназначенных для прогнозирования того, как данный блок будет испытывать деформацию отверстия после сборки с деталями и запуска … иногда в предположении, что все отверстия будут искажаться одинаково, чего на самом деле нет.

Ничто из этого не означает, что такие методы неэффективны, потому что они были и есть. Скорее, эти комментарии относятся непосредственно к проблеме разработки улучшенных способов компенсации эффективных искажений, неизбежных под влиянием условий эксплуатации.

Входит Стивен Кузара из корпорации «Миллениум Продактс», расположенной в Шеридане, штат Вайоминг. Предыстория Стивенса по существу двусторонняя. В свои 53 года он имеет инженерное образование, 35 лет работает сборщиком двигателей/слесарем и 16 лет руководит собственным механическим цехом. Это не недостойное сочетание. В то время, когда он работал слесарем, когда использование торсионных пластин стало обычным явлением, ему казалось, что после ввода в эксплуатацию должны быть другие способы изготовления концентрических отверстий.

Предыстория Стивенса по существу двусторонняя. В свои 53 года он имеет инженерное образование, 35 лет работает сборщиком двигателей/слесарем и 16 лет руководит собственным механическим цехом. Это не недостойное сочетание. В то время, когда он работал слесарем, когда использование торсионных пластин стало обычным явлением, ему казалось, что после ввода в эксплуатацию должны быть другие способы изготовления концентрических отверстий.

В предыдущих беседах со Смоки Юником (который пробовал процесс горячего хонингования в 1950-х годах) Кузара исследовал способы циркуляции нагретой жидкости через охлаждающую рубашку блока цилиндров во время чистового хонингования.

Любопытство и разочарование возникли из-за погони за последними десятками в процессе заточки, говорит Кузара. В начале 70-х я работал с другом-механиком, у которого был CK-10. Я начал задаваться вопросом, насколько важны эти последние несколько десятых в общих усилиях по созданию прецизионно обработанных блоков. Я уже наблюдал, как камни будут нагревать поверхности канала ствола и создавать изменения размеров, поэтому казалось логичным, что некоторые серьезные изменения, вероятно, произойдут при рабочих температурах двигателя.

Я уже наблюдал, как камни будут нагревать поверхности канала ствола и создавать изменения размеров, поэтому казалось логичным, что некоторые серьезные изменения, вероятно, произойдут при рабочих температурах двигателя.

На самом деле, Смоки отказался от этого процесса (хотя в 70-х он поделился с этим автором преимуществами, которые, по его прогнозам, должны были произойти), учитывая, что способ, которым он пробовал этот метод, был громоздким, грязным и занимал слишком много времени.

Кузара оказался более настойчивым. «Моя первая установка была подключена к нашему водонагревателю: по одному шлангу вода текла в блок, а по другому — в канализацию», — говорит он. На выпускном шланге был манометр и клапан, чтобы контролировать давление и контролировать поток. Температура воды во время первого теста, который я провел, составляла 180 градусов по Фаренгейту. Измеренное искажение было достаточно значительным, чтобы я быстро пришел к выводу, что последние несколько десятых, которые я гнался за холодом, были потеряны в большем искажении, которое я видел при горячем, что было в несколько раз больше, чем производил торсионными пластинами.

Интерпретация? В то время как пластины крутящего момента выполняют предварительную нагрузку и создают искажение отверстия, тем самым предоставляя данные, которые позволяют повысить точность хонингования, процесс горячего хонингования (с использованием пластин крутящего момента), по-видимому, создает и допускает движение материала, которое тесно связано с размерами цилиндра работающего двигателя при температуре. . В следующих частях этой истории вы найдете данные и комментарии, призванные помочь вам сформировать собственное мнение, но доказательства довольно очевидны. Впоследствии Стивен передал Kwik-Way лицензию на технологию для производственных и маркетинговых целей.

Типичные вариации размеров цилиндров Для целей этой статьи из запасов Wells Racing Engines в Дунканвилле, штат Техас, были выбраны четыре малоблочных блока цилиндров Chevrolet: стандартный 350, стандартный Bow Tie, Dart с увеличенным расточкой 0,060 и Dart Little M. (облегченный). В другом месте этой истории есть диаграммы с предоставленными данными, каждая из которых представляет полученные размеры отверстия цилиндра (1) в холодном состоянии (65 градусов по Фаренгейту) с торсионной пластиной и в горячем состоянии (температура рубашки 200 градусов по Фаренгейту и температура охлаждающей жидкости торсионной пластины 195 градусов по Фаренгейту) . Замеры диаметра цилиндра производились как по длине (параллельно оси коленчатого вала), так и по тяге (перпендикулярно оси коленчатого вала). Также были сделаны три измерения на цилиндр: верх, середина и низ.

(облегченный). В другом месте этой истории есть диаграммы с предоставленными данными, каждая из которых представляет полученные размеры отверстия цилиндра (1) в холодном состоянии (65 градусов по Фаренгейту) с торсионной пластиной и в горячем состоянии (температура рубашки 200 градусов по Фаренгейту и температура охлаждающей жидкости торсионной пластины 195 градусов по Фаренгейту) . Замеры диаметра цилиндра производились как по длине (параллельно оси коленчатого вала), так и по тяге (перпендикулярно оси коленчатого вала). Также были сделаны три измерения на цилиндр: верх, середина и низ.

Потратьте немного времени на изучение прилагаемых диаграмм. По ним вы можете определить разницу в размерах и точность, измеренную между двумя используемыми методами: торсионными пластинами и горячим хонингованием по сравнению ни с тем, ни с другим. Особенно интересны данные, которые показывают количество хонинговальных проходов, необходимых для приведения цилиндра в концентричность, как показано на диаграмме, озаглавленной Dart Little M Lightened (обратите внимание на цилиндр № 4). На этой же диаграмме также показано сравнение (тот же цилиндр) холодных показаний при 60 и 70 градусах по Фаренгейту и одного при 70 градусах со снятой пластиной крутящего момента. Здесь два показания делают прямое сравнение между показаниями с пластиной и без нее. Помните, что все показания показаны в десятых тысячных на дюйм.

На этой же диаграмме также показано сравнение (тот же цилиндр) холодных показаний при 60 и 70 градусах по Фаренгейту и одного при 70 градусах со снятой пластиной крутящего момента. Здесь два показания делают прямое сравнение между показаниями с пластиной и без нее. Помните, что все показания показаны в десятых тысячных на дюйм.

Некоторые заключительные мысли Стоит ли использовать горячее хонингование? Некоторые наблюдения могут быть сделаны из информации, собранной в этой истории. Например, при использовании моментных пластин могут возникать напряжения и деформации отверстия, создаваемые установкой головок цилиндров. Таким образом, для компенсации таких деформаций возможно выполнить чистовую хонинговку цилиндров. Тем не менее, совокупность данных, собранных в результате горячего хонингования, указывает на то, что большая деформация канала ствола создается за счет циркуляции горячей воды через рубашку охлаждения блоков, чем за счет сил зажима головки цилиндров.

Было также очевидно, что цилиндры в облегченных блоках получат заметное преимущество от процесса горячего хонингования и должны быть окончательно отшлифованы после удаления всего материала.

Наконец, как отмечает Уэллс, калибровочные цилиндры, подвергнутые горячему хонингованию и охлаждению, будут давать результаты измерений, которые кажутся весьма искаженными. После доведения до температуры эти же цилиндры приобретут желаемую концентричность и, согласно данным, будут более концентричными, чем если бы процесс горячего хонингования не применялся.

Если для приближения к условиям эксплуатации (в различных двигателях или деталях) используется моделирование или приближение, чем ближе процесс подходит к воспроизведению этих условий, тем более выгодным он становится. С точки зрения концентричности отверстия цилиндра и подготовки, похоже, что процесс горячего хонингования близко приближается по размерам к цилиндрам работающего двигателя. Смоки, скорее всего, одобрил бы.

Смоки, скорее всего, одобрил бы.

Trending Pages

Обзор Audi RS3 2022 PVOTY: нет ничего лучше этого

Chevrolet Corvette Z06 — автомобиль года MotorTrend Performance в 2023 году

Владение Rivian R1T: 6-месячная регистрация

Мы могли бы включить угол на пиковые цены на автомобиль

ПЛАГОВЫ It

Chevrolet Corvette Z06 — лучший автомобиль MotorTrend 2023 года с высокими характеристиками

2023 Chevrolet Corvette Z06 PVOTY Обзор: «МУРИКА!

Владение Rivian R1T: проверка через 6 месяцев

Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки,

Индекс

Copyright AA1Car.com

Когда двигатель перестраивается, цилиндры обычно требуют внимания. Износ имеет тенденцию создавать конусность в верхней части цилиндра, что может уменьшить уплотнение кольца и увеличить прорыв газов и расход масла, если его не удалить. Цилиндр также может иметь некруглую форму, задиры или другие повреждения, которые необходимо исправить, прежде чем новый комплект колец будет правильно герметизировать.

Цилиндр также может иметь некруглую форму, задиры или другие повреждения, которые необходимо исправить, прежде чем новый комплект колец будет правильно герметизировать.

Основная цель при окраске цилиндров – сделать стенки как можно более прямыми (без конусности), отверстия как можно более круглыми (минимальная деформация, что особенно важно для колец с малым натяжением), иметь нужное количество штриховок для хорошее удержание масла и опора для колец, а также для получения поверхности, отвечающей требованиям к кольцам. Это делается путем растачивания и/или хонингования цилиндров в один или несколько приемов с использованием различных видов абразивов (стеклянных или алмазных).

После хонингования цилиндры необходимо очистить от остаточного абразива и металлического мусора, оставшегося в каналах. Мытье и чистка теплой мыльной водой удалит большую часть нежелательного материала. Но промывка сама по себе не ослабляет и не удаляет поверхностную «стружку», такую как порванный или сложенный металл, который может изнашивать кольца и замедлять посадку колец. Единственный способ избавиться от этого материала и сгладить отверстия — это «отполировать» отверстия после хонингования какой-либо гибкой абразивной щеткой.

Единственный способ избавиться от этого материала и сгладить отверстия — это «отполировать» отверстия после хонингования какой-либо гибкой абразивной щеткой.

Гибкое хонингование отверстия цилиндра значительно улучшает его отделку.

Чистка щеткой после хонингования не только помогает очистить отверстия, но также может выровнять поверхность в зависимости от характеристик используемого абразива. Чистка щеткой сметает порванный и сложенный металл, а также острые зазубренные пики, оставляя более гладкую поверхность. Результатом является более качественная обработка отверстия с небольшими дополнительными усилиями. Другой способ выровнять поверхность — использовать очень мелкие камни #600 или пробку для полировки отверстий после хонингования.

Одним из преимуществ плоской обработки отверстий является то, что они предварительно кондиционируют или прирабатывают цилиндры. Это сокращает время, необходимое для посадки нового комплекта колец, а также первоначальный износ колец, прорыв газов и расход масла. Двигатель сразу обеспечивает хорошую компрессию, в выхлопе нет синего дыма, снижены выбросы и расход масла, а кольца служат дольше, потому что им не пришлось изнашиваться, чтобы соответствовать отверстиям. Плоская поверхность отверстия также обеспечивает увеличенную опорную поверхность для поддержки колец, сохраняя при этом достаточную глубину поперечной штриховки для хорошего удерживания масла и смазки. Вот почему производители оригинального оборудования (OEM) отдают предпочтение этому типу обработки отверстия и используют его во многих новых двигателях (см. врезку о том, как отшлифовать 4,6-литровый двигатель Ford V8).

Двигатель сразу обеспечивает хорошую компрессию, в выхлопе нет синего дыма, снижены выбросы и расход масла, а кольца служат дольше, потому что им не пришлось изнашиваться, чтобы соответствовать отверстиям. Плоская поверхность отверстия также обеспечивает увеличенную опорную поверхность для поддержки колец, сохраняя при этом достаточную глубину поперечной штриховки для хорошего удерживания масла и смазки. Вот почему производители оригинального оборудования (OEM) отдают предпочтение этому типу обработки отверстия и используют его во многих новых двигателях (см. врезку о том, как отшлифовать 4,6-литровый двигатель Ford V8).

ЗАДАЧИ ПО ХОНИРОВАНИЮ ЦИЛИНДРОВ

Одна из проблем, выраженная OEM-производителями, у которых есть программы восстановления двигателей, заключается в том, что многие компании, занимающиеся восстановлением двигателей послепродажного обслуживания, могут не иметь ноу-хау или подходящего типа хонинговального оборудования для воспроизведения покрытия цилиндров OEM-типа. Поскольку проверка выбросов является фактом жизни для многих автомобилистов во многих частях страны, беспокойство вызывает то, что восстановленный двигатель с цилиндрами, отточенными «обычным способом», может не пройти испытание на выбросы. Задача здесь состоит в том, чтобы разработать процедуры, которые позволят специалистам по ремонту двигателей послепродажного обслуживания дублировать отделку отверстия OEM.

Поскольку проверка выбросов является фактом жизни для многих автомобилистов во многих частях страны, беспокойство вызывает то, что восстановленный двигатель с цилиндрами, отточенными «обычным способом», может не пройти испытание на выбросы. Задача здесь состоит в том, чтобы разработать процедуры, которые позволят специалистам по ремонту двигателей послепродажного обслуживания дублировать отделку отверстия OEM.

Производители колец обеспокоены тем, что некоторые специалисты по ремонту двигателей могут не использовать надлежащие процедуры хонингования или бруски для своих колец. Слишком грубая обработка отверстия приведет к сильному трению при первом запуске двигателя. С предварительно притертыми кольцами это нехорошо, поскольку приводит к ненужному износу. Задача здесь состоит в том, чтобы использовать процедуры хонингования, которые обеспечивают наилучшую отделку отверстия для данного набора колец.

РЕКОМЕНДУЕМАЯ ОТДЕЛКА ОТВЕРСТИЯ ЦИЛИНДРА

Большинство производителей колец указывают хонинговальный абразив № 220 для финишной обработки отверстий при использовании чугунных или хромированных колец, поскольку рекомендуемая чистота отверстия для этих колец составляет от 28 до 35 RA (средняя шероховатость в микродюймах). Для молибденовых колец обычно рекомендуется камень с зернистостью № 280, потому что молибденовые кольца любят более гладкую поверхность от 16 до 23 RA. Но эти рекомендации относятся к обычным керамическим абразивам, а не к алмазу. Алмаз режет иначе, чем стекловидный камень, поэтому для эквивалентной отделки обычно требуются более высокие числа. Алмазный брусок с зернистостью от 325 до 550 может потребоваться для заключительного шага хонингования, чтобы получить финишную обработку RA в желаемом диапазоне. Один производитель говорит, что алмазный хонинговальный брусок с зернистостью от 500 до 550 обеспечит чистоту поверхности в диапазоне от 13 до 15 RA.

Для молибденовых колец обычно рекомендуется камень с зернистостью № 280, потому что молибденовые кольца любят более гладкую поверхность от 16 до 23 RA. Но эти рекомендации относятся к обычным керамическим абразивам, а не к алмазу. Алмаз режет иначе, чем стекловидный камень, поэтому для эквивалентной отделки обычно требуются более высокие числа. Алмазный брусок с зернистостью от 325 до 550 может потребоваться для заключительного шага хонингования, чтобы получить финишную обработку RA в желаемом диапазоне. Один производитель говорит, что алмазный хонинговальный брусок с зернистостью от 500 до 550 обеспечит чистоту поверхности в диапазоне от 13 до 15 RA.

Чтобы добавить путаницы в отношении того, какие хонинговальные бруски могут потребоваться для получения определенного вида отделки, некоторые стекловидные хонинговальные бруски с одинаковой зернистостью будут давать разные отделки, которые могут не всегда соответствовать справочным таблицам.

Например, один керамический камень с зернистостью 220 может давать шероховатость поверхности от 28 до 35 RA, в то время как другой может оставлять гораздо более грубую шероховатость от 35 до 60 RA, что слишком шероховато для большинства предварительно притертых колец. Разница в фактической чистоте поверхности обусловлена связующими агентами и наполнителями, которые используются для удержания абразивных частиц вместе. Тип и качество смазки, используемой в процессе хонингования, также могут иметь значение.

Разница в фактической чистоте поверхности обусловлена связующими агентами и наполнителями, которые используются для удержания абразивных частиц вместе. Тип и качество смазки, используемой в процессе хонингования, также могут иметь значение.

Третья проблема — рентабельность. Полировка цилиндров — трудоемкий и дорогостоящий этап в процессе восстановления двигателя. Таким образом, все, что можно сделать для снижения затрат на хонингование и упрощения процедуры, а также для улучшения обработки канала ствола, является шагом в правильном направлении.

ОБЫЧНЫЕ АБРАЗИВЫ ДЛЯ ХОНИРОВКИ VS. АЛМАЗНЫЕ ТОЧНЫЕ КАМНИ

Многие мастерские растачивают цилиндры или выполняют черновой хонинг в пределах 0,003 дюйма от окончательного припуска (от 0,010 до 0,030 дюйма в зависимости от применения), а затем завершают хонингование последних 0,003 дюйма отверстия с помощью стекловидной зернистости № 220 или № 280. абразивы. В большинстве мастерских нет профилометра для измерения параметров чистоты поверхности, таких как RA, RK (шероховатость сердцевины), RPK (средняя высота пика) и RVK (средняя глубина впадины), площадь опоры и т. д., поэтому они полагаются на каменную крошку наряду с правильное давление хонингования, скорость головки, частоту хода и смазку для достижения желаемого качества обработки отверстия. Следовательно, невозможно узнать, действительно ли обработка отверстия соответствует требованиям производителя колец или OEM, если кто-то не жалуется на чрезмерный износ кольца, прорыв газов или расход масла. Но даже если у вас не было проблем с кольцами, это не значит, что цилиндры так хороши, как могли бы или должны быть.

д., поэтому они полагаются на каменную крошку наряду с правильное давление хонингования, скорость головки, частоту хода и смазку для достижения желаемого качества обработки отверстия. Следовательно, невозможно узнать, действительно ли обработка отверстия соответствует требованиям производителя колец или OEM, если кто-то не жалуется на чрезмерный износ кольца, прорыв газов или расход масла. Но даже если у вас не было проблем с кольцами, это не значит, что цилиндры так хороши, как могли бы или должны быть.

Одним из недостатков керамических абразивов является их быстрый износ. В зависимости от сорта брусков и твердости блока, комплекта стекловидных хонинговальных брусков может хватить на три блока V8 (24 отверстия цилиндра), прежде чем они изнашиваются и их необходимо заменить. И с каждым хонингованным цилиндром оператор или оборудование должны компенсировать износ камня, чтобы отверстия оставались прямыми. Если вы не сможете компенсировать это, вы можете получить конусность в отверстиях.

Для сравнения, алмазные хонинговальные бруски с металлической связкой изнашиваются очень мало. Набор алмазных хонинговальных брусков может обработать 300 блоков двигателя V8 (2400 отверстий цилиндров), прежде чем их придется заменить. Более медленная скорость износа означает, что камни имеют тенденцию резаться более прямо (менее конусно), чем стекловидные камни.

Более медленная скорость износа алмаза по сравнению со стеклянными абразивами помогает более чем компенсировать гораздо более высокую начальную стоимость алмазных камней. Используя приведенные выше цифры, набор из керамических хонинговальных брусков стоимостью 14 долларов стоит около 58 центов за отверстие, если они делают 24 отверстия цилиндра. Набор алмазных хонинговальных брусков за 300 долларов стоит около двенадцати с половиной центов за отверстие, если они установлены на 2400 отверстий цилиндров.

По этим причинам многие заводы по ремонту двигателей (PER) перешли на алмазное хонингование. Алмаз снижает затраты на хонингование цилиндра, экономит трудозатраты (меньшее количество замен камня) и обеспечивает лучшую общую геометрию отверстия (более прямую и меньшую деформацию).

РЕКОН РЕЗУЛЬТАТЫ

«Мы добились отличных результатов при алмазном хонинговании, — сказал Том Уилсон из Recon Automotive Remanufacturers, Филадельфия. Уилсон говорит, что Recon использует алмазные камни в хонинговальном оборудовании Sunnen CK-21.

«Тип камней, которые мы используем, определяется типом колец, которые входят в двигатель. Мы испробовали различные камни, прежде чем нашли наилучшую комбинацию. Для RA от 20 до 25 с молибденовыми кольцами мы используем # Алмазные камни зернистостью 325. Для более тонкой обработки в диапазоне RA от 15 до 20 мы иногда используем алмазные камни зернистостью 500.

«Алмаз режет не так, как стекловидные абразивы. Он выдирает металл и оставляет на поверхности много микроскопического пуха. Поэтому после хонингования мы чистим отверстия ручной дрелью восемь-десять ударов. Чистка щеткой хорошо справляется с очисткой мусора с поверхности и устраняет любой период обкатки. Мы также обнаружили, что это также улучшает RA, снижая его примерно до 18 или около того ».

Уилсон говорит, что Recon использует синтетическую смазку на водной основе с алмазными камнями, которые, по его словам, «прозрачны как вода». Он говорит, что смазка фильтруется для удаления грязи и постоянно контролируется, чтобы предотвратить рост бактерий.

ФРАНКЛИН Пауэр

«Как OEM-поставщик для Navistar, единственный способ, которым мы можем удовлетворить их требования к диаметру цилиндра, — это следовать трехэтапной процедуре алмазного хонингования, — говорит Джим Ормсби из Franklin Power, Franklin IN.

Во-первых, мы проводим черновое хонингование с точностью до 0,005 от окончательного размера с помощью алмазных камней крупной зернистости № 200, затем окончательное хонингование до размера с помощью алмазов с зернистостью № 600. Последним шагом является хонингование отверстий кистью восемью проходами с помощью плоского хонинговального инструмента.

«Мы считаем, что на самом деле получаем лучшую отделку и поддерживаем более жесткие допуски, чем исходные отверстия OEM, потому что уделяем пристальное внимание каждому изготавливаемому нами отверстию. OEM не настроены таким образом. Они включают производственную линию и отпускают ее».

OEM не настроены таким образом. Они включают производственную линию и отпускают ее».

Ормсби говорит, что с алмазным хонингованием легко справиться, если у вас есть соответствующее оборудование.

ТЕНДЕНЦИИ И РЕКОМЕНДАЦИИ В ОБОРУДОВАНИИ ДЛЯ ЗАТОЧКИ

Несколько поставщиков хонинговального оборудования заявили, что сегодня наблюдается тенденция к алмазному хонингованию. Энди Роттлер из Rottler Manufacturing, Кент, штат Вашингтон, подсчитал, что около восьмидесяти процентов новых хонинговальных станков, которые он продает, изначально имеют алмазные камни или вскоре переоборудуются из стекловидных камней в алмазы в полевых условиях.

«Раньше алмазно-хонинговальное оборудование покупали только PER. Но в последнее время его покупают и магазины поменьше.

«Все больше и больше людей переходят на алмаз, потому что он дешевле в долгосрочной перспективе, стоит примерно в пять раз меньше, чем стекловидные абразивы, при условии, что вы не ломаете камень. Алмаз также обеспечивает более однородную поверхность отверстия и лучшую геометрия отверстия.Но чтобы максимизировать преимущества алмаза, вам нужна жесткая хонинговальная головка.

Алмаз также обеспечивает более однородную поверхность отверстия и лучшую геометрия отверстия.Но чтобы максимизировать преимущества алмаза, вам нужна жесткая хонинговальная головка.

«Витрифицированные камни никогда не изнашиваются с постоянной скоростью. Износ может варьироваться в зависимости от класса камней и твердости блока. Трудно предсказать, сколько металла на самом деле удаляют камни, поэтому вам нужно остановить оборудование, измерить размер отверстия, затем перезапустите станок, чтобы закончить цилиндр. С помощью алмаза вы можете настроить свое оборудование, включить его и уйти. Он отточит его до нужного размера».

Роттлер заявил, что не существует установленной процедуры хонингования алмазом. Процедуры различаются от одного приложения к другому и от одного перестроителя к другому. Многие используют трехступенчатую процедуру, которая начинается с грубого хонингования агрессивным абразивом с точностью до нескольких тысячных долей окончательного размера, завершается хонингованием мелкозернистым зерном (от № 325 до 550), а затем чистится щеткой для очистки и сглаживания отверстий.

«Если не использовать алмаз должным образом, можно получить много размазанного и сложенного металла. А если не ухаживать за камнями, они могут оставить на поверхности много рваного металла.»

Роттлер сказал, что чистка щеткой не является абсолютно необходимой при хонинговании алмазом, если вы используете правильную нагрузку на камни. Коэффициент нагрузки будет варьироваться от одного производителя оборудования к другому, но обычно конечная нагрузка должна быть в диапазоне от 30 до 35%. Для черновой обработки используйте максимальную нагрузку для быстрого удаления металла.

Еще один плюс алмаза, по словам Роттлера, заключается в том, что синтетическая смазка на водной основе устраняет тепло как заводское, что снижает деформацию канала ствола. «Он также не воняет, как хонинговальные масла на минеральной основе».

Лайл Хейли из Peterson Machine Tool Inc., Шони Мишн, Канзас, говорит, что охлаждающая жидкость является критическим фактором при использовании алмазов. «Если смесь охлаждающей жидкости отключена, это может повлиять на отделку отверстий. Как правило, концентрация синтетической жидкости на водной основе должна составлять от 1,5 до 2%. Концентрацию следует контролировать с помощью рефрактометра. »

«Если смесь охлаждающей жидкости отключена, это может повлиять на отделку отверстий. Как правило, концентрация синтетической жидкости на водной основе должна составлять от 1,5 до 2%. Концентрацию следует контролировать с помощью рефрактометра. »

Чак Даунс из Kwik-Way Products, Marion, IA, сказал, что многие люди обращаются к алмазу, чтобы сэкономить деньги и получить лучшие результаты, а не необходимость сокращать время хонингования.

«Алмаз требует большого давления для разрушения и правильной резки, поэтому, чтобы получить максимальную отдачу от него, вам необходимо оборудование, предназначенное для алмаза. Некоторые старые хонинговальные станки могут плохо работать с алмазом. Новое хонинговальное оборудование обычно имеет более высокую мощность. и более жесткие конструкции для заточки алмазом.

«При большом давлении и хонинговальной головке с несколькими камнями вы можете снимать алмазом от 0,008 до 0,010 дюйма материала в минуту. Чем больше количество камней в головке, тем меньшее давление требуется для достижения определенного скорость съема материала».

Даунс сказал, что сравнение зернистости алмазных и керамических абразивов может ввести в заблуждение. В случае алмаза показатель зернистости на самом деле представляет собой концентрацию алмаза в камне. Чем выше концентрация, тем тоньше рейтинг. Алмазный камень с концентрацией 35% будет грубым шлифовальным бруском и будет резаться так же, как стекловидный абразив с зернистостью №80. Камень с содержанием алмаза от 65 до 70% будет резаться так же, как стекловидный абразив с зернистостью № 325.

Марк Хенсон из LDX Genesis, Сидар-Рапидс, Айова, сказал, что их новый хонинговальный станок был разработан с нуля для работы с алмазом. В машине используется постоянное давление напора (осуществляемое электронным способом с управляющим программным обеспечением) для оптимизации режущего действия алмазных камней в различных двигателях.

«Мы рекомендуем необработанное алмазное хонингование брусками с зернистостью от 70 до 90 с точностью до 0,002 дюйма от окончательного размера отверстия, затем чистовую обработку алмазными брусками с зернистостью от 500 до 550, а затем чистку щеткой в течение 10 секунд для очистки поверхности. С помощью этой процедуры вы можете достичь чистоты поверхности в диапазоне от 13 до 15 RA без обработки щеткой или от 6 до 8 RA с помощью чистки», — сказал Хенсон.

С помощью этой процедуры вы можете достичь чистоты поверхности в диапазоне от 13 до 15 RA без обработки щеткой или от 6 до 8 RA с помощью чистки», — сказал Хенсон.

Skip Green at Winona Ван Норман, Вайнона Миннесота, говорит, что, хотя они получили много запросов об алмазном хонинговании, за исключением PERS, большая часть вторичного рынка по-прежнему использует стекловидные абразивы. «Для обработки алмазов требуется хонинговальный станок, рассчитанный на тяжелые условия эксплуатации.

«Многие мастерские используют процедуру плоской отделки, но делают это с помощью остеклованных камней и щетки. Обычному цеху приходится работать с таким большим разнообразием двигателей и диаметров отверстий, что алмазы слишком дороги», — сказал Грин.

ИСПЫТАНИЯ НА ХОНИРОВАНИЕ

Бывший менеджер по продукции компании Sunnen Products, Сент-Луис, штат Миссури, сказал, что некоторые производители колец не поддерживают алмазное хонингование, потому что алмазы могут оставлять порванный и фрагментированный металл на поверхности.

«Алмаз представляет собой тусклую частицу и сцеплен настолько прочно, что для заточки отверстия требуется большое давление. Следовательно, он разрывает поверхность, и его необходимо очищать щеткой от мусора. При использовании алмаза, мы рекомендуем двухступенчатую процедуру хонингования, при которой для очистки цилиндров после хонингования используется щетка. Мы рекомендуем использовать щетку в приспособлении для хонинговальной головки, чтобы оказывать контролируемое давление на щетку».

Он сказал, что провел серию тестов для производителя колец, чтобы увидеть, какая процедура хонингования обеспечивает обработку отверстия, которая наиболее точно соответствует их требованиям. Требования изготовителя колец к чистоте отверстия для одноступенчатого хонингования: от 10 до 20 RA, от 40 до 60 RK, от 10 до 20 RPK и от 35 до 65 RVK, или от 10 до 20 RA, от 30 до 50 RK, от 5 до 20 RPK и От 50 до 100 РВК за двухэтапную процедуру.

Один цилиндр был отшлифован с использованием одношаговой процедуры только с алмазом зернистостью 500 (без обработки щеткой). Результатами были RA 13, RK 40, RPK 18 и RVK 17. Результаты были признаны неудовлетворительными из-за низкого числа RVK (что снижает удержание масла на стенке цилиндра и ухудшает смазку колец).

Результатами были RA 13, RK 40, RPK 18 и RVK 17. Результаты были признаны неудовлетворительными из-за низкого числа RVK (что снижает удержание масла на стенке цилиндра и ухудшает смазку колец).

Второй цилиндр был отшлифован с использованием двухэтапной процедуры: алмазом с зернистостью 220 и платохонинговальным инструментом с зернистостью 120 (щетка). Итого: 20 РА, 44 РК, 16 РПК и 66 РВК. Результаты здесь считались вполне соответствующими требованиям производителя колец.

Третий цилиндр был отшлифован с использованием алмаза с зернистостью 400, а затем зачищен плоскохонинговальным инструментом с зернистостью 320. Результаты были следующими: RA 13, RK 35, RPK 11 и RVK 33. Результаты здесь снова вышли за пределы спецификаций, поскольку клапан RVK 33 был слишком низким.

«Наши тесты показывают, что вы можете получить такую же чистовую обработку отверстия с алмазом зернистостью 500, как и с керамическим абразивом зернистостью 320, при условии, что вы используете щетку. Мы также считаем, что если вы выполняете грубое хонингование алмазом, оставьте немного больше металла (0,005 дюйма) для финишного хонингования, чем при шлифовании стекловидными камнями (0,003 дюйма). Грубое хонингование с использованием алмаза № 80–100 оставит шероховатость поверхности более 100 RA. зернистость застеклованного абразива оставляет шероховатость поверхности около 60 RA.0003

Мы также считаем, что если вы выполняете грубое хонингование алмазом, оставьте немного больше металла (0,005 дюйма) для финишного хонингования, чем при шлифовании стекловидными камнями (0,003 дюйма). Грубое хонингование с использованием алмаза № 80–100 оставит шероховатость поверхности более 100 RA. зернистость застеклованного абразива оставляет шероховатость поверхности около 60 RA.0003

«Что касается скорости, алмазное хонингование может быть таким же быстрым, как растачивание цилиндра. С головкой из восьми шлифовальных кругов при 450 об/мин, давлении от 80 до 90% и 80 ходах в минуту вы можете достичь скорости съема материала 0,020 дюйма. в минуту», — сказал он.

FORD 4.6L V8 PLATEAU РЕКОМЕНДАЦИИ ПО ХОНИНГУ

Компания Ford разработала специальную процедуру, которую специалисты по ремонту двигателей могут использовать для дублирования плоских поверхностей цилиндров OEM в блоках цилиндров Ford 4,6 л V8 (которые на заводе отшлифованы алмазным шлифованием). Технические характеристики хонинговального оборудования даны для Sunnen CV-616 с хонинговальным маслом Sunnen MB-30 в качестве смазки, но базовая процедура может быть адаптирована для любого хонинговального оборудования.

Перед хонингованием Ford рекомендует очистить блок (если используется нагрев, температура не должна превышать 750 градусов по Фаренгейту) и осмотреть блок на наличие дефектов.

«Получистовая» операция выполняется после растачивания или чернового хонингования отверстий цилиндров с точностью до 0,003 дюйма от окончательного припуска.

Скорость шпинделя 170 об/мин

Установка скорости подачи #4

Длина хода 5,250 дюйма

Скорость хода 57 об/мин

Верхний ход 3/8 дюйма

Хонинговальная головка CK-3005A

Камни C30-A45-81

Длина камня 2-3/4 дюйма

Снятие ложи 0,003 дюйма

После завершения получистового этапа операция плато выполняется со следующими настройками. Ford рекомендует подавать камни вручную с помощью коронного колеса, чтобы поддерживать показание нагрузки на измерителе нагрузки в пределах от 20% до 30% (оптимально 30%). Нагрузку необходимо поддерживать в течение 30 секунд.