Из какого материала сделать накладки на каретку токарного станка: Суппорт токарного станка. Устройство и ремонт суппорта токарного станка

Содержание

Материалы направляющих станин станков | Металлорежущие станки

Направляющие станин

Требования к материалам направляющих

К материалам направляющих предъявляют следующие технические требования.

- Износостойкость. Износ направляющих определяет их работоспособность и сохранение точности в течение требуемого периода эксплуатации.

- Малая величина коэффициента трения покоя и незначительная его зависимость от продолжительности неподвижного контакта, малая величина коэффициента трения движения, близость его по величине к коэффициенту трения покоя и небольшая зависимость от скорости движения.

- Стабильность размеров во времени от действия внутренних напряжений и стойкость к тепловым нагрузкам, воздействию влаги, масел, слабых кислот и щелочей.

- Достаточная жесткость с учетом возможного снижения ее за счет дополнительных стыков у накладных направляющих и при использовании пластмасс повышенной податливости.

- Хорошая обрабатываемость для достижения необходимых точности и .

- Экономические показатели, которые определяют из сопоставления затрат на изготовление направляющих повышенного технического уровня и экономии, полученной от этого.

Пару трения скольжения чаще всего комплектуют из разнородных материалов, имеющих различные составы, структуру и твердость; этим устраняют угрозу опасной аварийной ситуации — схватывания. Направляющие станин изготавливают из более износостойких и твердых материалов, чем направляющие подвижных узлов. За счет этого достигают более длительного сохранения точности, так как она определяется в основном точностью более длинных направляющих станин.

Группы материалов

Материалы, применяемые для направляющих скольжения станков, делят на три группы: упрочненные стали и чугуны, цветные сплавы, пластмассы.

Использование чугуна

Чугунные закаленные направляющие чаще всего изготовляют из чугуна СЧ20, СЧ 25, СЧ 30 за одно целое. Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Использование цветных сплавов

Из цветных сплавов используют для направляющих подвижных элементов бронзы и цинковые сплавы. Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи дают алюминиевая бронза Бр АМц9-2 и цинковый сплав ЦАМ 10-5, работающие в паре со стальными и чугунными направляющими. Недостатком сплава ЦАМ 10-5 является невысокая износостойкость при абразивном изнашивании, в связи с чем направляющие с этим материалом требуют хорошей защиты.

Использование пластмасс

Пластмассы используют для направляющих подвижных узлов некоторых станков с ЧПУ. Положительные свойства пластмасс — благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Положительные свойства пластмасс — благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Использование композиционных материалов

Композиционные материалы характеризуются также высокой технологичностью, так как позволяют изготовить направляющие столов и кареток без дальнейшей . Непосредственно перед нанесением на поверхность приготовляют из специальных компонентов (смолы, порошков, пластификатора и отвердителя) пастообразную мастику, которой покрывают направляющие. Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, ).

Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, ).

Похожие материалы

Ремонт направляющих токарного станка современными технологиями

Главная » Оборудование

Разновидности

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами

Применяется при работе с масштабными проектами

Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие

Сборные

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Видео:

Установка для шлифовки станин токарных станков

Отшлифую направляющие станин длиной до двух метров. Также возможна обработка станин полной длиной до 2800 мм при длине направляющих до 2120 мм (например, 16К20 РМЦ 1000 и 1500).

Также могу привести в порядок вертикальные направляющие фрезерных станков габарита ОФ-55. Станины станков типа 675-676 требуют снятия и установки спецоснастки и поэтому принимаются в работу партиями минимум по три (3) штуки.

Также шлифую столы фрезерных станков, как универсальных, так и горизонтально-фрезерных. Возможна обработка направляющих суппортов универсально-фрезерных станков типа ОФ-55, 675, 676. Консоли не ремонтирую.

Привожу в порядок направляющие типа «ласточкин хвост» и салазки поперечной подачи, малые продольные подачи токарно-винторезных станков. Каретки и салазки меньше и сложнее (например, отсутствуют или мелкие канавки в углах ласточкиного хвоста, невозможность закрепить из-за отсутствия баз и проч.) ТВ-16 не делаю.

Клинья и планки не изготавливаю, не ремонтирую и не подгоняю. Каретки суппортов к станинам не подгоняю. Зедекс не приклеиваю.

Лекальные, поверочные линейки типа ШП, ШД и УТ не шлифую.

Мелкие детали в работу не беру.

Длина шлифования до 2000 мм (с трудом до 2120 мм), ширина ориентировочно до 750, высота зависит от применяемого инструмента, обрабатываемых поверхностей и редко превышает 500 мм. Масса детали до 1100 кг. Сталь почти не обрабатываю.

Детали перед отправкой на шлифовку должны быть очищены от грязи, стружки, и чисто вымыты (а не просто протерты тряпкой с соляркой). От грязи с деталей портится СОЖ, поэтому грязные детали либо не обрабатываются, либо стоимость обработки возрастает с учетом стоимости новой СОЖ (600 литров рабочего раствора) и работ по утилизации испорченной СОЖ, дезинфекции станка и проч.

Шлифовка направляющих станины

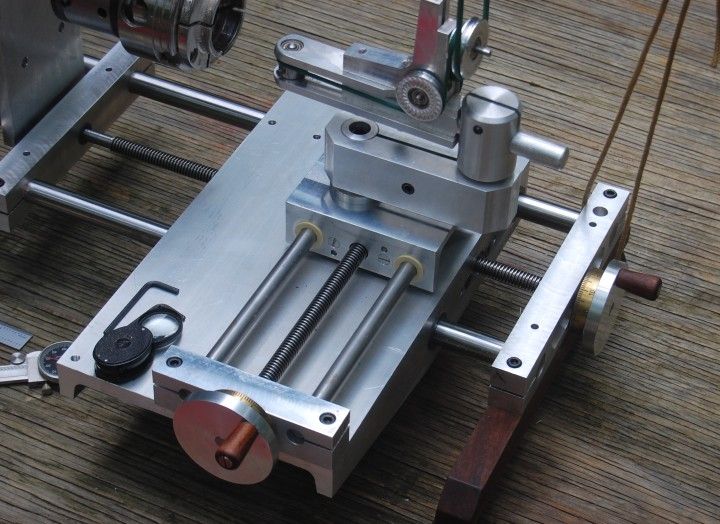

Наступил момент, когда я плотно уперся в проблемы с точностью у своего токарного станка.. Нету точности

Рейтинг

( 2 оценки, среднее 4 из 5 )

Понравилась статья? Поделиться с друзьями:

Компоненты перевозки — ToolNotes

- Carriage

- Фартук

- Сфера подачи мощности

- Power Feed Select

- Корпляная рух

- Маховик составного упора

- Стойка для инструмента

Каретка

Каретка является основным средством управления движением режущего инструмента. Каретка состоит из двух основных компонентов: седло и фартук .

Каретка состоит из двух основных компонентов: седло и фартук .

Фартук

Фартук представляет собой конструкцию, расположенную на передней грани каретки. Фартук отвечает за получение мощности от ходового винта или подающего стержня и передачу ее на питание либо самой каретки, либо поперечного салазка.

Муфта механической подачи

Муфта механической подачи представляет собой разъединитель между стержнем подачи и передним приводом. Он используется только при подаче с использованием подающего стержня для подачи каретки (в направлении Z) или поперечного салазка (по оси X). Он не используется для операций с потоками. Для резьбы 9Используется рычаг полугайки 0035 .

Муфта механической подачи используется для подключения и отключения питания от стержня подачи.

Power Feed Select

Power Feed Select используется для управления подачей питания на каретку, поперечную подачу или ни на то, ни на другое. При заправке нити переключатель автоматической подачи должен находиться в нейтральном положении (ни то, ни другое).

Рычаг выбора механической подачи имеет три положения: подача каретки, подача с поперечными салазками и нейтраль.

Маховик каретки

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

Маховик каретки используется для ручного позиционирования каретки вдоль направляющих.

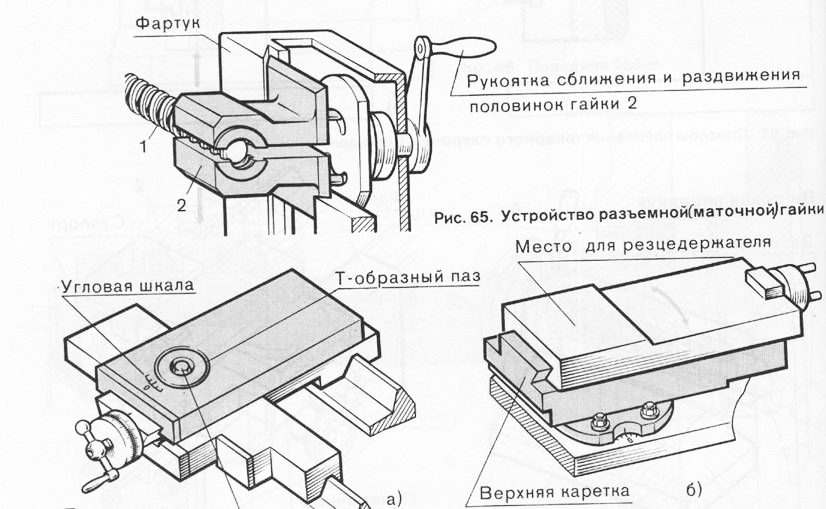

Рычаг с полугайкой

Рычаг с полугайкой (или разрезной гайкой) используется исключительно для нарезания резьбы. Он закрывает приводную гайку ACME, состоящую из двух частей, на ходовой винт. Чтобы использовать рычаг полугайки, переключатель механической подачи должен находиться в нейтральном положении, а мощность должна подаваться на ходовой винт, а не на стержень подачи. На многих токарных станках есть блокировка для предотвращения случайного зацепления полугайки с ходовым винтом. Токарный станок, неправильно отрегулированный с помощью полугайки, может быть поврежден, поэтому никогда не используйте этот рычаг без надлежащей подготовки и осторожности.

Рычаг полугайки используется только для нарезания резьбы. Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

Полугайка должна зацепляться только тогда, когда токарный станок правильно настроен для нарезания резьбы.

Седло

Седло — это часть повозки, которая едет по путям. Он поддерживает поперечный суппорт, который, в свою очередь, поддерживает составную опору и резцедержатель.

Седло проходит вдоль спальных мест и поддерживает поперечное скольжение и составную опору.

Поперечный суппорт

Поперечный суппорт перемещает инструмент в радиальном направлении по отношению к заготовке. Обычно ее называют осью «X». Изменения диаметра происходят в результате движения в направлении поперечного скольжения. Большинство токарных станков имеют силовую подачу в направлении поперечного скольжения.

Маховик с поперечными салазками

Хотя механическая подача обычно доступна для поперечных салазок, часто удобно позиционировать инструмент вручную. Для этой цели предусмотрен маховик поперечного скольжения. Поворот этого маховика перемещает поперечный салазок в радиальном направлении по отношению к заготовке, что приводит к изменению диаметра.

Составная подставка

Составная подставка используется для выполнения конусных резов. Конусы — это конические элементы, которые нельзя вырезать (на ручных станках) с помощью ортогонального движения каретки и поперечного салазка. Как правило, токарные станки с ЧПУ не имеют составного упора, потому что коническое движение достижимо под управлением компьютера за счет одновременного перемещения каретки и поперечного суппорта. Большинство токарных станков не имеют подачи питания к составной опоре.

Угол компаунда регулируется путем ослабления двух или более крепежных винтов и вращения компаунда.

Составной упор позволяет выполнять коническую резку на ручных станках.

Маховик составного люнета

Составной люнет должен подаваться с помощью маховика, поскольку он обычно не имеет механической подачи.

Стойка для инструментов

Стойка для инструментов крепится к составной опоре и служит средством удержания режущих инструментов. Ручные токарные станки могут иметь различные инструментальные стойки. Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Быстросменный инструментальный пост, подобный показанному здесь, — это удобный способ смены инструментов. Подробнее о токарных инструментах и держателях см. здесь.

Особое внимание уделяется облицовочным материалам – древесным плитам

За последние несколько лет, после того как почтенный фанерный завод Simpson Timber Company в Шелтоне, штат Вашингтон, был продан компании Olympic Panel Products, на загруженных производственных линиях произошли важные события, в том числе значительный рост производства.

По мере того, как компания Simpson постепенно сокращала свои шесть фанерных заводов до одного завода в Шелтоне, она объединила Шелтон, который стал крупнейшим в мире заводом по производству фанеры под одной крышей. И эта крыша покрывает 10 акров.

Завод на самом деле не выставлялся на продажу, но к Симпсону обратились несколько потенциальных владельцев, в том числе Atlas Holdings, Гринвич, Коннектикут, которая увеличила штат сотрудников на 120 человек после покупки завода два года назад.

Управляющий заводом Франк Лангенберг сказал: «Мы купили оборудование и арендовали здание и землю на 14 лет. Мы покупаем услуги, такие как пар, у Симпсона. [Симпсон по-прежнему управляет большой соседней лесопилкой]. Это профсоюзная операция, и у нас есть общее трудовое соглашение.

«В ассортименте нашей продукции мы по-прежнему идем по тому же пути, что и Simpson. Мы используем 72 различных покрытия, в основном фенольную бумагу Dynea. Около года назад мы увеличили производство примерно на 45%. Возможно, мы стали более агрессивно подходить к маркетингу. Мы экспортируем от 8% до 10% нашего объема с продажами в Канаду, Центральную Америку, Великобританию и незначительные объемы в Азиатско-Тихоокеанский регион».

Большая часть торгового персонала работает в Шелтоне, но есть представитель во Флориде. Удивительно, но это не из-за повреждений зданий, вызванных ураганами, а из-за того, что так много американских «бэби-бумеров» выходят на пенсию в поисках жилья.

Г-н Лангенберг сказал, что обшивка является побочным продуктом, комментируя: «В прошлом году, когда рынок обшивки был на подъеме, мы действительно искали возможности, но мы не отказались от нашего основного бизнеса по производству накладок, как это сделали некоторые».

Olympic закупает только сорта бревен, предназначенные для ее использования. Он рассматривает многие виды сухого шпона, которые удовлетворяют требованиям по наложению. Сюда входят хвойные, отечественные лиственные породы и морские породы.

Генеральный директор Фрэн Эк сказал WBPI: «С 2003 года мы вложили в фабрику много денег. Системы сканирования и штабелирования соответствуют последнему слову техники. Мы первыми в мире внедрили компьютерную систему VDR для оценки шероховатости. Теперь у нас есть машина третьего поколения. Мы используем ее для измерения шероховатости не только внутренних слоев, но и граней для накладок. Это отличный инструмент, помогающий нам контролировать качество полей и панелей. Это намного точнее, чем ручная сортировка.

«На нашей токарной линии мы установили новую систему сканирования и клипсатора для улучшения выхода и качества. Наша модель программирования шпона дает нам больше информации. Он может принимать миллионы переменных, тогда как человеческий разум может принять лишь несколько».

Он сказал, что анализ дефектов панелей очень важен для работы, поскольку на каждой из линий пилы есть два прибора; только 10 панелей из 2,5 миллионов вернулись в прошлом году.

«Наши допуски, вероятно, самые жесткие в отрасли, — сказал г-н Эк. «Мы измеряем наши панели с допусками 0,005 дюйма или меньше.

У него 37 групп управления технологическими процессами по всему комбинату, в которых работает 320 человек. В команде может быть от одного человека до 18 или 20 человек. Самая большая команда — это укладка. Симпсон запустил систему в 2001 году. Новые владельцы увидели ценность и подняли ее на новый уровень.

У них есть процесс CCI (расследование жалоб клиентов). После того, как вся информация написана, соответствующая команда обсуждает ее и предоставляет клиенту обратную связь. Это может включать телефонный звонок от кого-то на фабрике.

Механизированная укладка больше подходит для больших тиражей конкретного продукта. Для такого специализированного предприятия, как «Олимпик», это имело бы незначительную ценность, но новаторский г-н Эк сказал: «Я бы никогда не сказал никогда о линии простоя, хотя это может быть и не ваша стандартная линия простоя. Несколько лет назад вы бы никогда не сказали, что можете сортировать шпон с помощью камер. Там есть технологии, но вопрос в том, как их интегрировать с нашим сырьем».

Несколько лет назад вы бы никогда не сказали, что можете сортировать шпон с помощью камер. Там есть технологии, но вопрос в том, как их интегрировать с нашим сырьем».

Olympic работает исключительно на покупных бревнах, в основном из 50 миль, но в этом году из Канады прибыло несколько плотов. Большинство бревен поступает от Green Diamond Resources (компания по управлению лесоматериалами Симпсона) и Департамента природных ресурсов Вашингтона. Предпочтение отдается дугласовой пихте, но завод также использует болиголов и другие хвойные породы.

Скупщик древесины компании просматривает множество продаж древесины, чтобы узнать, что имеется в наличии и когда она будет продана.

Бревна укладываются всухую, и запасы хранятся в наличии всего около трех недель. Машины Cat 988 и 950 работают с бревнами и блоками.

За кольцевым окорочным станком Nicholson последовали дисковые отрезные пилы Nicholson, производящие бруски. Затем они идут в 12 чанах с горячей водой примерно по часу на диаметр дюйма. Цель — 130°F (54°C) в ядре.

Цель — 130°F (54°C) в ядре.

На заводе есть 10-футовый токарный станок Coe, но он используется только около 10% времени.

Восьмифутовый токарный станок Coe 247 является основной единицей производства шпона. Г-н Лангенберг сказал: «У него есть все самое современное оборудование — зарядное устройство Coe 784 x-y, приводные роликовые опоры, приводной опорный ролик, гидравлическая тележка и система сканирования Elite Automation с 32 сканерами. Концентрированный массив камер обеспечивает очень точную ориентацию блоков для лущения. На заводе используются бревна диаметром от 6 до 30 дюймов, но средний диаметр бревен в первой половине года составлял 9,5 дюймов.

Обычная толщина шпона составляет 1⁄8 дюйма и 1⁄10 дюйма, при этом часть лущеного шпона составляет 1⁄6 дюйма.

Три 100-футовых лотка питают ротационную клипсатор Raute, которым предшествует система камер Ventek Vision и влагомер. 54-е, широкие и половинные листы поступают в автоматический укладчик Raute с пятью ячейками, а полосы и случайные листы поступают в ручную зеленую цепь. Зеленый конец имеет три типа влажности, чтобы максимизировать эффективность сушки.

Зеленый конец имеет три типа влажности, чтобы максимизировать эффективность сушки.

На комбинате есть три старые, но перестроенные сушилки Coe и более новая сушилка Raute. Все они оснащены системой управления Delta T, которая постоянно контролирует влажность шпона, температуру и время сушки.

Шпон сортируется и укладывается в штабели, а затем может быть отправлен на прессы или складские помещения, в ремонтную мастерскую Raimann или на компоновку на 8-футовом Raute или 10-футовом Hashimoto.

Разбрасыватели Globe сначала загружаются в предпрессы Globe, а затем панели загружаются в прессы, все с американскими загрузчиками и разгрузчиками.

Пресс Williams-White размером 4 фута x 10 футов с 24 отверстиями представляет собой специализированную установку для оверлеев, однако одношаговое прессование можно выполнять на всех трех прессах. Другие — это Williams-White 5 футов x 10 футов, 30 отверстий и большой Williams-White 4 фута x 8 футов, 50 отверстий, который иногда производит обшивку на хорошем рынке.

Производство состоит из 3-15 слоев и толщиной от 5/16 до 11/2 дюймов.

В дополнение к покрытиям средней и высокой плотности, завод использует фенольную поверхностную пленку и, конечно же, облицовочную древесину твердых пород.

После одного прохода через пресс заготовки для двухэтапных панелей калибруются пилой Globe. Далее следует линия полиуретановой заплаты Raute и шестиголовая шлифовальная машина Kimwood с жесткими допусками, а также пять сортировочных бункеров. Первые две головки шлифовального станка располагаются друг напротив друга, чтобы подобрать нужную толщину. Две верхние и нижние головки очищают панели. Для уменьшения шума шлифовальная машина полностью закрыта. Из шлифовального станка панели поступают либо на пленочный пресс Raute, либо обратно на пресс с 24 отверстиями.

После прохождения через циркулярные пилы панели проходят через анализатор связи Ultrasonic Arrays, через камеру для распыления трафаретов или масленку и поступают на две станции обвязки Signode.