Как правильно клепать заклепки: Как заклепать заклепку – использование различных соединений + видео

Содержание

как пользоваться, выбрать, клепать заклепки, принцип работы и устройство вытяжного

На смену привычным, старым и малоэффективным, в нашей жизни появляются новые инструменты. Они становятся необходимыми для решения простых домашних дел и незаменимыми при выполнении задач профессионального уровня.

Содержание

- Что такое заклепочник?

- Виды

- По типу использования крепежа

- Вытяжной

- Резьбовой

- По типу питания

- Ручной (механический)

- Аккумуляторный

- Пневмозаклепочник (пневматический)

- Виды заклепок

- Вытяжная

- Резьбовая

- Как правильно пользоваться

- Как выбрать

Что такое заклепочник?

Одним из таких инструментов является заклепочник, который предназначен для соединения двух и более деталей.

Сейчас трудно переоценить значение заклепочных работ там, где невозможно соединить тонкие детали другими способами.

Заклепочные крепежи незаменимы в строительных работах – это формирование заборов из профиля, заклепывание стальных листов или металлических материалов, монтаж фасадов вентиляции. В промышленности – соединение корпусов в оборудовании бытового пользования, автомобилях, отопительных установках. В быту – при проведении небольших ремонтных работ.

В промышленности – соединение корпусов в оборудовании бытового пользования, автомобилях, отопительных установках. В быту – при проведении небольших ремонтных работ.

Такой метод придает соединению надежность и устойчивость к вибрации. Соединение не лопнет при увеличении нагрузки, чем выгодно отличается от сварочного шва.

Виды

Спектр работ, которые требуют установление клепочных швов, очень широк. И каждый процесс имеет свою специфику. Правильный выбор инструмента определяет то, с каким качеством, в какие сроки и сколько затрат понадобится для выполнения необходимой задачи.

По типу использования крепежа

Поскольку метод соединения всех видов заклепочных соединения остается до банальности простым, заклепочники повторяют весь этот процесс, только «автоматизировав» его.

Метод остался тот же – заполнение металлом сквозного отверстия в двух соединяемых деталях. Только технологически эту задачу выполняют по-разному.

Вытяжной инструмент чтобы заполнить все пространство сквозного отверстия, деформирует металл, вытягивая его.

А резьбовой – заполняет сквозное отверстие, используя метод закручивания, а потом подтягивания. Это также вызывает сплющивание соединительного металла.

Для этих действий в обоих случаях используются специальные крепежный материал соответственно для вытяжного и резного инструмента. Остановимся более подробно на механизме их работы.

Вытяжной

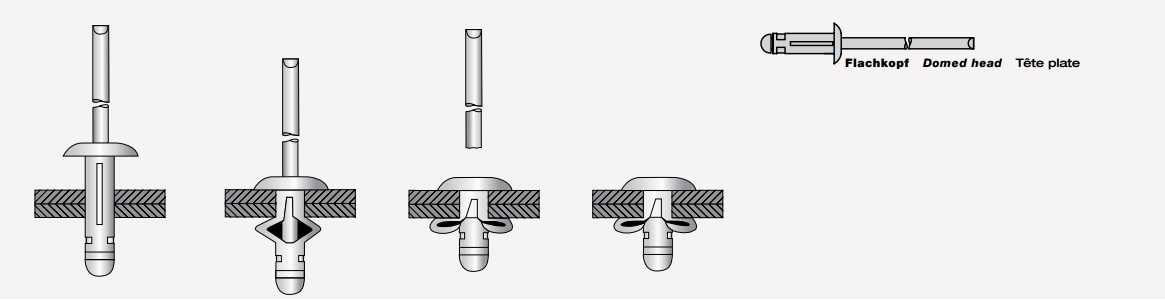

Устройство инструмента представляет собой простой механизм. Предварительно в скрепляемых материалах высверливается отверстие. В это отверстие вставляется тело заклепки. Это тело и есть тот материал, которым будет заполнено сквозное отверстие. Губками заклепочника захватывается стержень заклепки до рабочей части (буртика).

Фактически стержень заклепки призван деформировать тело заклепки, чтобы заполнить все сквозное отверстие. Это выполняется с помощью тягового механизма инструмента, который притягивает головку стержня сквозь тело заклепки к основанию. При этом тело заклепки (цилиндр из мягкого металла) легко развальцовывается. Устанавливается плотное соединение материалов между головкой стержня и буртиком тела заклепки. Когда заклепочное соединение готово стержень заклепки обрывается.

Устанавливается плотное соединение материалов между головкой стержня и буртиком тела заклепки. Когда заклепочное соединение готово стержень заклепки обрывается.

Пример работы вытяжного устройства

Резьбовой

Принцип работы такого инструмента также не представляет сложности. Резьбовая заклепка устанавливается в заранее подготовленное в соединенных деталях отверстие. Заклепка имеет внутреннюю резьбу. Заклепочником на резьбу тела заклепки навинчивается держатель. Потом посредством тяговой нагрузки поднимаем держатель. Другими словами, тянем заклепочником держатель вместе с телом заклепки к основанию (буртику). Это также вызывает сплющивание тела резьбовой заклепки. В некоторых случаях тело резьбовой заклепки (гильза).

По типу питания

Потребность в соединении материалов высокая – начиная от бытовой сферы и заканчивая производственной. При этом требования к заклепочному инструменту предъявляются разные. Ручной инструмент вполне справляется с задачами небольшой нагрузки. В случае усложненных задач предусмотрены усиленные варианты ручного инструмента либо инструмента на аккумуляторных батареях. Требования к профессиональному прибору более высоки – так как необходимо выполнение большого количества операций.

В случае усложненных задач предусмотрены усиленные варианты ручного инструмента либо инструмента на аккумуляторных батареях. Требования к профессиональному прибору более высоки – так как необходимо выполнение большого количества операций.

Подводя черту под вышесказанным, можно выделить три вида инструмента по типу питания:

Ручной (механический)

Самый распространенный рычажный инструмент. Этим устройством можно пользоваться в разнообразных климатических условиях. Ручной заклепочник не требует источника питания, его работа полностью зависит только от того, с какой силой пользователь давит на рычаги инструмента, что и вызывает нужное деформирование заклепочного материала. Конструкции рычажного механизма могут быть нескольких видов:

- Одноручный – название говорит само за себя. Инструмент имеет один рычаг для нажатия. Отлично подходит для работы дома. Такие инструменты используется для соединения тонких металлических деталей такими же небольшими по диаметру 2,4-5,0 заклепочного крепежа

- Двуручный – инструменты с двумя рычагами нажатия.

Это усиленный вариант, который предусматривает большую нагрузку и по толщине соединения, и по количеству установленного заклепочного крепежа диаметром от 3 до 6,5 мм;

Это усиленный вариант, который предусматривает большую нагрузку и по толщине соединения, и по количеству установленного заклепочного крепежа диаметром от 3 до 6,5 мм; - «Гармошка» -также усиленный вариант со специальной формой ручки, которая внешним видом напоминает музыкальный инструмент. Предназначается для большого объема работы с заклепочным крепежом диаметром от 3 до 6,5 мм.

Аккумуляторный

Внешне похож на пистолет, принцип работы – автоматический. Пользователю нет необходимости прилагать силу, а необходимую энергию такая модель заклепочника получает от аккумуляторов. Заклепочные инструменты такого типа удобно использовать в местах, где отсутствуют источники постоянного тока, при проведении монтажных действий и работ на высоте. Нужно всегда помнить, что заклепочник на аккумуляторных батареях работает только определенное время, 4-5 часов, а далее требует зарядки.

Пневмозаклепочник (пневматический)

Инструмент с повышенной производительностью профессионального уровня. Эти модели заклепочников работают с помощью сжатого воздуха и требуют подключения к компрессору. Сложность конструкции, включающая пистолет, головку, баллон, толкатель и необходимость постоянного соединения с компрессорной установкой не позволяют использовать пневматические заклепочники в домашних условиях. Такое оборудование полноценно используется только в рамках производственного процесса, где работает со 100% загруженностью.

Эти модели заклепочников работают с помощью сжатого воздуха и требуют подключения к компрессору. Сложность конструкции, включающая пистолет, головку, баллон, толкатель и необходимость постоянного соединения с компрессорной установкой не позволяют использовать пневматические заклепочники в домашних условиях. Такое оборудование полноценно используется только в рамках производственного процесса, где работает со 100% загруженностью.

Виды заклепок

Для каждого типа заклепочного инструмента подходят соответственно только такие же типы заклепочного крепежа.

Вытяжная

Крепежное изделие, которое состоит из двух основных частей. Первая часть – полый цилиндр (тело заклепки) со сквозными отверстиями с обеих сторон, и буртиком (головкой заклепки) с одной стороны.

Тело заклепки сделано из легко поддающегося деформации металла. Диаметр цилиндра – это и есть размер крепежного материала. Вторая часть – стержень (сердечник заклепки), в два раза длиннее самого тела заклепки. Делается из высокопрочной стали. Сердечник проходит сквозь все тело заклепки и на одном конце имеет уплотнение, которое называют головкой стержня. Диаметр головки стержня чуть больше диаметра тела заклепки. По внешнему виду стержень заклепки напоминает гвоздь.

Делается из высокопрочной стали. Сердечник проходит сквозь все тело заклепки и на одном конце имеет уплотнение, которое называют головкой стержня. Диаметр головки стержня чуть больше диаметра тела заклепки. По внешнему виду стержень заклепки напоминает гвоздь.

Вытяжные заклепочные крепежи в зависимости от своего предназначения бывают таких типов:

- Потайные – место соединения имеет плоскую поверхность;

- Обычные с буртиком – стандартное и наиболее часто используемые;

- Обычные с крупным буртиком используются при соединении двух разных по мягкости материалов.

- Увеличенный буртик позволяет более равномерно распределить прижимное усилие на поверхности соединения и не вызывает деформацию материала;

- Герметичные заклепки с газоводонепроницаемым корпусом. Название говорит само за себя – используются для воздухонепроницаемых и водонепроницаемых соединений.

Резьбовая

Впрочем как и вытяжная, состоит из полого цилиндра, сделанного из мягкого металла. Внутри тела нанесена метрическая резьба. Некоторые виды имеют снаружи и на буртике рифленую поверхность. По форме тела заклепочный крепеж делится на: круглые, шестигранные, рифленые.

Внутри тела нанесена метрическая резьба. Некоторые виды имеют снаружи и на буртике рифленую поверхность. По форме тела заклепочный крепеж делится на: круглые, шестигранные, рифленые.

Резьбовая заклепка соединяет очень тонкие материалы, там где вытяжной крепежный материал не даст крепкого соединения и устойчивости при вибрации. Такой вид заклепывания используют и в труднодоступных для соединения местах – системы вентиляции и кондиционирования, медицинская мебель, автомобильные детали и стеллажи.

Тело вытяжных и резьбовых заклепочных крепежей производятся из мягких металлов – медь, алюминий, сплав алюминия и кремния. Стержни вытяжного крепежного материала делают только стальные. В качестве защиты от коррозии на заклепки наносится покрытие из цинка. Если детали предполагается использовать в агрессивной внешней среде, тогда заклепки выполняются из нержавеющей стали

Для соединения металлических профилей, покрытых оракалом, или для деталей с уже нанесенным слоем краски используются резьбовые и вытяжные клепки, которые соответствуют цветовой гамме основного материала.

Как правильно пользоваться

Предлагается инструкция, как пошагово клепать заклепочный шов:

Шаг № 1. Две металлические детали, которые нужно соединить, прикладываем друг к другу. При необходимости фиксируем любым способом, чтобы они не сдвигались.

Шаг №2. Отмечаем карандашом точку, где будет находиться заклепка. Сверлим дрелью в этой точке сквозное отверстие. Диаметр отверстия должен быть равен диаметру тела заклепки.

Шаг №3. Готовим инструмент: подбираем по диаметру стержня заклепки нужный нам наконечник. У ручного заклепочника в наборе предусмотрено три наконечника для разных диаметров стержней заклепки.

Шаг №4. Вставляем заклепку в заклепочник. Метод будет зависеть от типа вашего инструмента. В вытяжном нужно просто вставить заклепку в наконечник, а в резьбовом – необходимо заклепку накрутить на резьбу.

Шаг №5. Тело заклепки устанавливаем в отверстия деталей, которые уже подготовлены для соединения.

Шаг №6. Упираемся заклепочником в буртик тела заклепки и захватываем губками стержень заклепки. Инструмент обязательно должен держаться строго перпендикулярно поверхности соединяемых деталей.

Шаг №7. Сдавливаем ручки инструмента и стержень протягивается сквозь тело заклепки. При достижении определенного тягового усилия стержень обламывается. Заклепка установлена!

Как выбрать

Для того, чтобы выбрать заклепочник, нужно прежде всего определиться, для каких работ он вам необходим. Если речь идет о нескольких заклепочных операциях, то можно остановить свой выбор на недорогом и простом в использовании ручном инструменте.

В случае необходимости выполнения производственных работ большого объема – не обойтись без профессионального инструмента хорошей фирмы, надежного и долговечного.

В целом, выбирая заклепочник, необходимо учитывать следующие моменты:

- Компактность и вес инструмента, что играет особое значение, так как нагрузка на мышцы рук при работе очевидна, особенно ручных;

- Наличие дополнительных возможностей – поворотно-цанговой части головки, что дает возможность работать в труднодоступных местах, контейнера для сборки стержней;

- Обращать внимание на качество материала, из которого сделан корпус заклепочника.

Убедитесь в отсутствие дефектов металла. Желательно выбирать полностью литой, а не состоящий из металлических пластин;

Убедитесь в отсутствие дефектов металла. Желательно выбирать полностью литой, а не состоящий из металлических пластин; - Оснащение рукояток резиновыми наклейками, что придает удобство в использовании и не позволяет скользить ладоням по поверхности;

- Внимательно отнестись к выбору фирмы-производителя. Не стоит экономить на качестве. Лучше заплатить немного больше и получить надежный, прочный, устойчивый к износу и коррозии заклепочный инструмент;

- Если инструмент имеет в комплекте удобный алюминиевый кейс для хранения – дополнительный бонус. Ваш инструмент и комплектующие материалы всегда будут находиться в полном порядке.

Не стоит сразу покупать первый понравившийся клепочный инструмент. Предварительный анализ специфики работы, ознакомление с основными характеристиками инструментов, параметрами их функциональности и продуктивности позволит Вам сделать правильный выбор.

ГОСТ 10304-80. Заклепки классов точности В и С. Технические условия.

Распечатать

Заклепка – один из самых удобных и быстрых в монтаже крепежных элементов, обеспечивающих надежное неразъемное соединение. Сегодня существует огромное многообразие форм и размеров клепального крепежа, но самыми первыми были изобретены заклепки под молоток. Они использовались при строительстве судов, мостов и других металлических инженерных сооружений, где с успехом заменяли сварные соединения. Сегодня этот старейший вид крепежа изготавливается из современных материалов, поэтому не утратил своей популярности и даже расширил сферу применения.

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Поэтому для этих метизов применяют пластичные металлы.

Виды вытяжных заклепок

Классификация вытяжных заклепок, как и в случае других метизов, определяется сферами их применения, а также составом рабочего материала, с которым предстоит иметь дело. Именно на этих двух факторах держится понимание того, как правильно сделать выбор заклепки вытяжной при покупке.

- Стандартные вытяжные заклепки. Принцип их работы был описан выше.

- Распорные вытяжные заклепки. Имеет удлиненную гильзу, которая сминается при клепании, образуя больше материала для фиксации. Это очень удобно, если необходимо скрепить разные по толщине и составу материалы.

- Усиленные вытяжные заклепки. Имеют нестандартную форму головки, напоминающую наконечник стрелы. Такая заклепка обеспечивает герметично закрытое соединение, имеющее повышенную устойчивость к растяжению и боковым нагрузкам.

- Лепестковые вытяжные заклепки. При клепании тело метиза раскрывается лепестками, которые втыкаются в рабочую поверхность, обеспечивая большую площадь фиксации.

- Рифленые вытяжные заклепки. Предназначены для глухих отверстий. Применимы не только для металла, но и для дерева.

- Закрытые вытяжные заклепки. Имеют глухую гильзу, которая обволакивает головку стержня в процессе работы, обеспечивая полностью герметичное соединение.

- Многозажимные вытяжные заклепки. Гильза таких заклепок производится из более мягкого металла, нежели обычно. Метиз регулируется в широком диапазоне, исходя из толщины рабочего материала. Вид соединения эстетичен и приятен для глаза.

Конструкция

Крепежное изделие состоит из двух частей:

- Стержень. На конце утолщение – фиксатор для расширения втулки.

- Тело. Состоит из головки – буртика и прямой втулки.

В зависимости от назначения, головка бывает потайной. Идеальный вариант, когда метиз должен быть невидим на поверхности материала. Широкий и высокий буртики усиливают надёжность соединения, но хорошо видны невооружённым глазом. Не очень эстетично, зато прочно.

Не очень эстетично, зато прочно.

Как выбрать материал заклепки?

Один из главных критериев выбора — это материал, из которого будет изготовлен крепежный элемент.

Заклепки могут быть:

- Алюминиевые, устойчивы к образованию коррозии, хорошо переносят химические агрессивные среды, могут использоваться как декоративные элементы (лакированный алюминий), используются для крепления материалов внешних конструкций или в узлах, подверженных агрессивной среде;

- Нержавеющие, не подвержены коррозии и агрессивным средам, используются для пищевой промышленности, внешних конструкций и на химических предприятиях;

- Оцинкованные, не подвержены коррозии, могут использоваться для многих вариантов конструкций на улицах, а также для узлов в трудных условиях эксплуатации;

- Из полиамида, пластика, такое вариант креплений подойдет для гнущегося листового материала;

- Медные, идеальны для монтажа кровли из меди, а также элементов фасадных конструкций, устойчив к образованию коррозии, при этом они не токсичны, и очень долговечны;

- Цветные, под покраску, тут все просто, изделия идеально подойдут для окрашивания, а краска не облезет долгое время.

Принцип действия

Вытяжные заклепки состоят из гильзы, внутри которой находится стержень с уплотнением на конце. На техническом языке это уплотнение называется пуансон. В процессе клепания на стержень оказывается давление, заставляющее пуансон деформировать конец стержня в подобие шляпки. При этом также расширяется и сама гильза, фиксируя место крепления.

Работа с заклепками характеризуется относительно высокой скоростью, что можно записать в преимущества этого метиза. Заклепки всегда обрабатываются различными составами, стойкими к агрессивной среде, высокой влажности и перепадам температуры, что позволяет увеличить срок их службы.

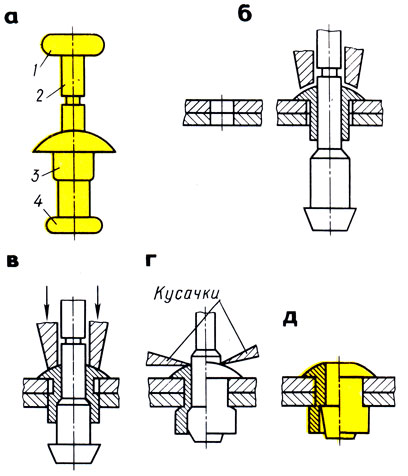

Принцип действия молотковой заклепки

Классическая заклепка под молоток представляют собой стержень, имеющий закладную головку определенной формы (полукруглую, потайную, полупотайную, плоскую). Замыкающая головка формируется из противоположного конца стержня путем его пластической деформации при помощи клепального молотка и специальной ударной оправки, которая придает головке аккуратную полукруглую форму. При этом со стороны закладной головки нужно обеспечить массивную поддержку. Очевидно, что для установки такой заклепки необходимо иметь доступ с двух сторон скрепляемых поверхностей.

При этом со стороны закладной головки нужно обеспечить массивную поддержку. Очевидно, что для установки такой заклепки необходимо иметь доступ с двух сторон скрепляемых поверхностей.

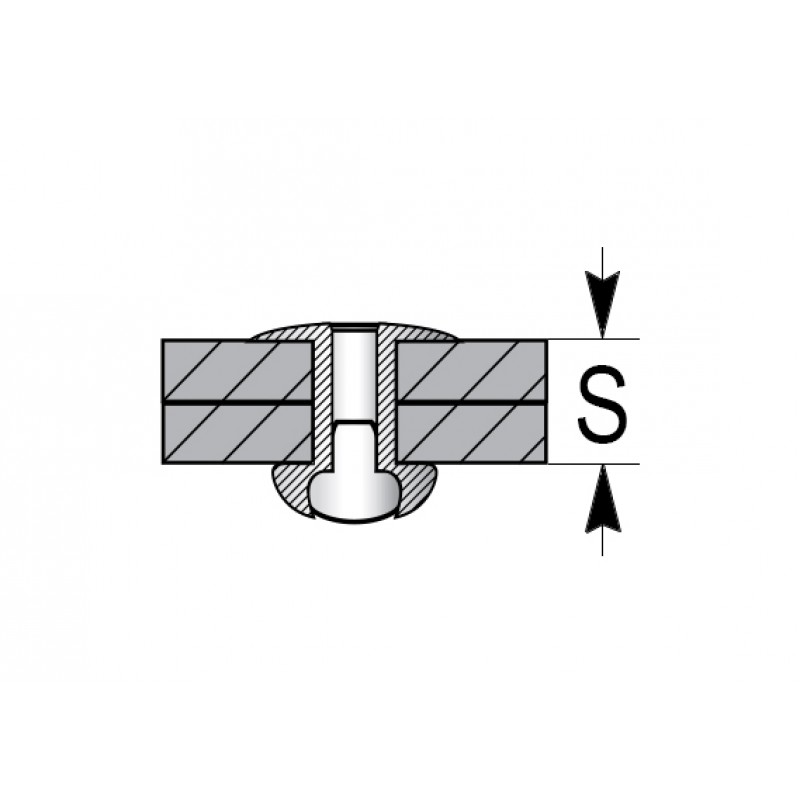

Определение длины заклепки с замыкающей головкой

Для правильной установки заклепочного крепежа важно точно подобрать его длину, чтобы была возможность создать из выступающей части стержня замыкающую головку необходимой формы и получить соединение без зазоров. Длина выпускаемых заклепок под молоток варьируется в пределах от 2 — 180 мм и подбирается исходя из толщины пакета скрепляемых материалов. Сначала необходимо определить длину выступающей части стержня (припуска). Для варианта с полукруглой головкой величина припуска равняется 1.2…1.5d, а для варианта с головкой потаем — 0.8…1.2d, где d — диаметр стержня. Исходя из полученного значения припуска, несложно рассчитать полную длину стержня, прибавив к нему толщину склепываемых материалов — S.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Резьбовые заклепки и их виды

Резьбовые заклепки часто их называют гаечные заклепки, заклепки с внутренней резьбой, заклепки гайки или бонки. Заклепки такого типа представляют из себя втулку с внутренней резьбой выполненной примерно на половину длины и не большим фланцем (бортиком) необходимым для надежного крепления заклепки в металле. Изготавливают такие заклепки из различных материалов таких как оцинкованная сталь, нержавеющая сталь, алюминиевые сплавы и EPDM резина. Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Назначение

Предназначение гаечных заклепок это создание резьбы в металле толщина которого может быть от 0,3 мм до 6,0 мм, для последующего соединения деталей при помощи винтов или болтов.

Установка резьбовых (гаечных) заклепок

Для правильной установки резьбовых заклепок используют специальный инструмент так называемые резьбовые заклепочники. Резьбовой шток заклепочника ввинчивается в гаечную заклепку и заклепка помещается в заранее подготовленное отверстие в базовом материале. (Диаметр отверстия зависит от размера заклепки и определяется по каталогу src=»https://krepmix.ru/upload/library/554/55455cc59e562b1862996d9fc4d5b627.png» class=»aligncenter» width=»672″ height=»457″[/img]

Далее резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы деформируется надежно фиксируя заклепку в отверстии. (Длина заклепки подбирается по каталогу производителя в зависимости от толщины материала в который ее нужно установить)

После установки резьбовой стержень заклепочника выкручивается из заклепки, на этом процесс установки завершен.

Основные преимущества резьбовых заклепок

- При помощи гаечных заклепок можно создать резьбу в тонких листах металла толщиной от 0,3 мм, при этом доступ к месту установки заклепки нужен только с одной стороны что позволяет их применять для создания резьбы в различных полых профилях и трубах.

- Установка таких заклепок происходит полностью механическим способом без применения сварки.

- При необходимости покраски деталей в которых нужно создать резьбу гаечные заклепки могут быть установлены после окраски, что избавляет от лишних операций на производстве по очистки резьбы или ее защиты перед покраской.

- Ремонтопригодность, если резьба в заклепке повреждена, то такую заклепку можно заменить путем высверливания сверлом того же диаметра что и отверстие под эту заклепку.

Диаметры резьбы заклепок

Гаечные заклепки изготавливаются с метрической резьбой М3, М4, М5, М6, М8, М10 и М12 со стандартным шагом.

Формы корпуса резьбовых заклепок

Цилиндрические

Самый распространенный вид резьбовых заклепок бывают без насечки гладкие и с насечками, специальным рифлением расположенным вдоль корпуса заклепки и препятствующим её проворачиванию. Устанавливаются в круглое отверстие определенного диаметра.

Устанавливаются в круглое отверстие определенного диаметра.

Шестигранные и полушестигранные

Заклепки с такой формой корпуса применяются в местах где необходимо исключить возможность проворачивания заклепки в процессе эксплуатации. Для правильной установки заклепки отверстие в металле должно иметь шестигранную форму.

Глухие (закрытые)

Закрытые резьбовые заклепки защищают резьбу и внутреннюю часть изделия от попадания жидкостей и грязи, глухими бывают цилиндрические, шестигранные и полушестигранные заклепки.

Лепестковые

Применяются для установки в мягких или хрупких материалах таких как пластик. За счет своей формы образуют гораздо большую площадь соприкосновение с основанием чем стандартные резьбовые заклепки.

Заклепки алюминиевые с полукруглой головкой ГОСТ 10299-80 вес 1 шт в гр. таб. 2

| Длина, мм | Диаметр заклепки, мм | |||||||

| 14 | 16 | 18 | 20 | 22 | 21 | 30 | 36 | |

| 20 | 13,923 | 18,985 | ||||||

| 22 | 14,785 | 20,110 | ||||||

| 24 | 15,643 | 21,235 | ||||||

| 26 | 16,504 | 22,357 | ||||||

| 28 | 17,366 | 23,482 | 30,641 | |||||

| 30 | 18,224 | 24,607 | 32,065 | |||||

| 32 | 19,085 | 25,728 | 33,485 | |||||

| 34 | 19,947 | 26,853 | 34,909 | 44,215 | ||||

| 36 | 20,805 | 27,978 | 36,348 | 45,960 | ||||

| 38 | 21,666 | 29,099 | 37,750 | 47,704 | 61,018 | |||

| 40 | 22,528 | 30,224 | 39,160 | 49,484 | 63,119 | 80,527 | ||

| 42 | 23,386 | 31,349 | 40,584 | 51,228 | 68,459 | 83,055 | ||

| 45 | 24,678 | 33,037 | 42,720 | 53,863 | 71,627 | 86,864 | ||

| 48 | 25,970 | 34,721 | 44,856 | 56,497 | 73,763 | 90,638 | ||

| 50 | 26,828 | 35,849 | 46,280 | 58,242 | 75,864 | 93,201 | ||

| 52 | 27,690 | 36,953 | 47,704 | 60,022 | 79,068 | 95,728 | ||

| 55 | 28,978 | 38,662 | 49,840 | 62,656 | 82,272 | 99,502 | 164,721 | 256,213 |

| 58 | 30,271 | 40,335 | 51,976 | 65,255 | 84,372 | 103,454 | 171,414 | 264,757 |

| 60 | 31,132 | 41,474 | 53,400 | 67,035 | 89,676 | 105,839 | 174,618 | 270,453 |

| 65 | 33,282 | 44,286 | 56,960 | 71,414 | 95,016 | 112,140 | 184,479 | 284,658 |

| 70 | 35,433 | 47,063 | 60,520 | 75,828 | 100,321 | 118,477 | 194,376 | 298,898 |

| 75 | 37,594 | 49,876 | 64,080 | 80,207 | 105,625 | 124,778 | 204,237 | 313,102 |

| 80 | 39,730 | 52,688 | 67,640 | 84,586 | 110,930 | 131,115 | 214,134 | 327,378 |

| 85 | 41,901 | 55,500 | 71,200 | 89,000 | 116,234 | 137,416 | 223,995 | 341,546 |

| 90 | 44,037 | 58,313 | 74,760 | 93,379 | 121,574 | 143,753 | 233,892 | 355,786 |

| 95 | 46,173 | 61,125 | 78,320 | 97,758 | 126,878 | 150,090 | 243,753 | 369,991 |

| 100 | 48,345 | 63,938 | 81,880 | 102,172 | 137,487 | 156,391 | 253,614 | 384,231 |

| 110 | 52,652 | 69,562 | 89,000 | 110,930 | 148,132 | 169,029 | 274,084 | 412,675 |

| 120 | 56,960 | 75,187 | 96,120 | 119,723 | 158,740 | 181,667 | 293,130 | 441,120 |

| 130 | 61,232 | 80,776 | 103,240 | 128,480 | 169,349 | 194,305 | 312,888 | 469,564 |

| 140 | 65,540 | 86,415 | 110,360 | 137,274 | 179,994 | 206,978 | 332,646 | 498,008 |

| 150 | 146,031 | 190,674 | 219,616 | 352,404 | 526,453 | |||

| 160 | 154,824 | 201,247 | 232,254 | 372,162 | 554,897 | |||

| 170 | 211,856 | 244,892 | 391,920 | 583,342 | ||||

| 180 | 257,530 | 411,643 | 611,786 |

На какие еще моменты требуется обратить внимание

Чтобы правильно выбрать заклепку, потребуется учесть и такие моменты, как:

- Прочность заклепки на разрыв и срезание;

- Взаимовлияние скрепляемых материалов и материала, из которого заклепку изготовили.

Оптимальным вариантом всегда считается взять те же самые материалы. Например, во избежание образования гальванопары;

Оптимальным вариантом всегда считается взять те же самые материалы. Например, во избежание образования гальванопары; - Геометрические параметры заклепки, а также некоторые другие моменты, которые относятся к особо специализированным случаям.

Каждый из этих пунктов заслуживает отдельного подробного рассмотрения, однако в рамках данной статьи всему уделить внимание просто невозможно.

Итак, следуя вышеприведенным рекомендациям, можно будет обеспечить качественное и долговечное соединение при помощи правильно подобранных вытяжных заклепок.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение. Поэтому при подборе обращайте внимание на то, что рекомендует производитель.

Примерно знаете и нагрузку, которая будет прилагаться на соединение. Поэтому при подборе обращайте внимание на то, что рекомендует производитель.

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

- Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

- Минимальная и максимальная толщина соединяемого пакета. Важно чтобы ваше соединение находилось в указанном диапазоне.

- Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

- Усилие на разрыв. При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Когда длина имеет значение

Повторимся, указав на важность такого параметра, как длина. Именно от нее зависит правильное формирование замыкающей головки и плотность соединения. Излишняя длина здесь будет так же вредна, как и ее недостаток. На этом фоне задача рассчитать оптимальную длину соединяющих элементов имеет важное значение.

Именно от нее зависит правильное формирование замыкающей головки и плотность соединения. Излишняя длина здесь будет так же вредна, как и ее недостаток. На этом фоне задача рассчитать оптимальную длину соединяющих элементов имеет важное значение.

Как рассчитать длину. Формула проста и потому перед началом работы рекомендуем произвести эти не сложные вычисления, приняв во внимание следующие сокращения:

S — суммарная толщина соединяемых деталей;

d — диаметр;

L — искомая длина.

Пример: имеем две детали толщиной 10 и 15 мм. Рассчитанный диаметр заклепок — 4 мм. По формуле: L = S+1,2d имеем — 10+15+1,2*4 = 26,8 мм.

В данной формуле «1,2» — поправочный коэффициент.

Его значение зависит от:

- формы головки;

- материала;

- термообработки.

Для бытового применения длину заклепок вычисляем при коэффициенте 1,2. Его в данном случае можно принять, как усредненный и оптимальный.

Таблица 1 поможет подобрать ближайший типоразмер для диаметра 4. Получаем 30 мм.

Получаем 30 мм.

Наука «Сопротивление материалов» рекомендует располагать заклепки вытяжные (и не только) на расстоянии не ближе пяти диаметров друг от друга. Добавим, что существуют специальные формулы расчета крепежных изделий на срез и смятие головок. Подобные расчеты производятся при проектировании довольно ответственных сооружений, и в быту к ним практически не прибегают.

Применение

Разнообразие сфер использования вытяжных заклепок, как уже упоминалось, стремится в бесконечность. Но все же можно выделить основные отрасли, в которых этот метиз стал традиционным.

- Электроника и энергетика.

- Товары народного потребления самого широкого профиля. От сложной механики и до простых предметов, имеющих композитную конструкцию.

- Машиностроение.

- Строительство, в самом широком смысле, начиная от узлов соединения опорных конструкций и заканчивая внутренней отделкой (в том числе и декорирование интерьера).

Заклепка тяговая и вытяжная

Иногда в описании заклепки можно встретить наименование «тяговая». Это все та же вытяжная заклепка без каких-либо изменений. По-видимому, старое название сохранилось с тех времен, когда для вытяжных заклепок не существовало унифицированного инструмента. Стержень вытягивали подручными средствами, например, плоскогубцами. Такое соединение иногда используется и в наши дни, но хорошей фиксацией оно не отличается. Рекомендуется использовать заклепочники, которые стоят недорого и есть в каждом строительном магазине.

Это все та же вытяжная заклепка без каких-либо изменений. По-видимому, старое название сохранилось с тех времен, когда для вытяжных заклепок не существовало унифицированного инструмента. Стержень вытягивали подручными средствами, например, плоскогубцами. Такое соединение иногда используется и в наши дни, но хорошей фиксацией оно не отличается. Рекомендуется использовать заклепочники, которые стоят недорого и есть в каждом строительном магазине.

Клепка открывается. Удаление заклепок — клепка. Важные параметры выбора

Заклепка — превосходный и прочный вид крепежа. Но в отличие от болтов, гаек, шпилек и шурупов, ее не удалишь, не повредив при этом. Болт можно выкрутить ключами или отверткой, после чего его можно использовать повторно. Сорванную заклепку же придется выкинуть. Также возникает вопрос: «Как расклепать заклепки, если в арсенале нет заклепочника?»

Суть заклепки

Заклепка — крепеж одноразовый. Но он также наиболее дешевый. Если устройство делается навсегда и не подразумевает разборку частей в будущем, эти части можно склепать заклепками. Держать они будут так же прочно, как и винты, но будут даже надежнее. Винт со временем может выкрутиться, заклепка же сама не разойдется, так как расклепать ее без помощи специальных инструментов невозможно.

Держать они будут так же прочно, как и винты, но будут даже надежнее. Винт со временем может выкрутиться, заклепка же сама не разойдется, так как расклепать ее без помощи специальных инструментов невозможно.

Заклепки в строительстве и машиностроении

Существует множество Одни имеют вид одинарной части — втулки, которую вставляют в отверстие и при помощи специального заклепочника расширяют края втулки на другой стороне соединяемых деталей и прижимают (расплющивают). Такие заклепки самые распространенные, дешевые и надежные. Применяются они в основном в строительстве и машиностроении. Как расклепать заклепку строительных разновидностей?

Демонтаж строительной заклепки

Это действо демонтажем как таковым назвать трудно. Это — удаление. Для удаления заклепки понадобится обычный заклепочник, которым она устанавливалась. Но поскольку под рукой его нет, стоит разобраться с тем, как расклепать заклепку без заклепочника.

Заклепки, у которых шляпка или загнутая часть торчат над плоскостью склепанных деталей, можно попытаться сорвать острым зубилом и молотком:

- Установите режущую часть зубила точно под шляпку (или загнутую часть).

- Ударьте по зубилу молотком. Чтобы сорвать некоторые крупные заклепки, может понадобиться несколько ударов.

- Когда шляпка (или загнутая часть) оторвана, остается только вынуть заклепку из отверстия. Это можно сделать, вытолкнув ее гвоздем или иным тонким предметом (например, отверткой).

Но чаще к шляпкам и загнутым частям не подберешься, поскольку они находятся как бы в теле скрепляемых деталей. Под шляпки и расширяющиеся части в деталях еще на заводе высверливаются специальные пазы, и тогда заклепки сидят в металле как влитые. Как расклепать заклепки в таком «мудреном» случае?

Здесь на выручку придет шуруповерт (или дрель) с подобранным по диаметру заклепки сверлом по металлу. Действуйте следующим образом:

- Керном сделайте засечку на шляпке заклепки, чтобы сверло не гуляло, хотя некоторые привыкли обходиться и без засечек.

- Установите сверло шуруповерта на шляпку и высверлите внутренности заклепки.

- Когда сверло проходит насквозь, остатки шляпки и расширенной части вываливаются сами по себе.

Заклепки на одежде

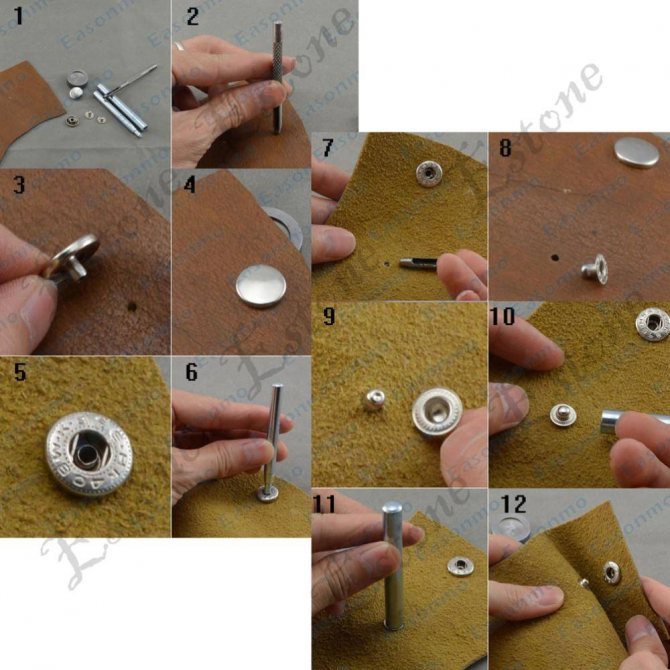

Но заклепки применяются и в изготовлении разного рода моделей одежды. Началось их применение еще в 19 веке, когда при пошиве штанов из грубой парусины, которые в дальнейшем будут именоваться джинсами, один из мастеров заметил, что если шов на начале склепать заклепкой, он уже точно не разойдется и не порвется.

Тут в ход идут заклепки, которым более подходит название «кнопки». В отличие от обычных, они состоят из двух частей — внутренней и наружной. Все держится посредством того, что головка одного элемента входит в полость другого. Затем под нажатием заклепочника головка внутреннего элемента расплющивается (расширяется) внутри полости наружного элемента, и такую «суперкнопку» уже не разорвать, как ни напрягайся. Скорее порвется ткань. Как правильно расклепать заклепки таких разновидностей?

Удаление заклепок с одежды

Это делается двумя способами. Один — при помощи бокорезов, другой — ножа и пары пассатижей. Выбор способов зависит от того, какого рода ваша заклепка — альфа (внутренняя) или бета (наружная). Углы и края прострочки в основном заклепываются разновидностями альфа, которые иначе называются люверсами. Бета используется в случаях кнопок, которыми застегивается одежда. Одна часть там — альфа, а на нее приклепывается бета. Несмотря на то, что материал такие заклепки держат отлично, механического воздействия они боятся.

Углы и края прострочки в основном заклепываются разновидностями альфа, которые иначе называются люверсами. Бета используется в случаях кнопок, которыми застегивается одежда. Одна часть там — альфа, а на нее приклепывается бета. Несмотря на то, что материал такие заклепки держат отлично, механического воздействия они боятся.

Как расклепать заклепки альфа при помощи ножа и двух плоскогубцев?

Дело сделано.

А как расклепать на одежде заклепку бета? Здесь все еще проще. Порядок действий таков:

На сегодняшний день самый надежный вариант крепежных соединений – неразъемный, и, имея на руках специальные инструменты, можно не задумываться над вопросом, как заклепать заклепку. Далее мы расскажем, как именно выполняются подобные крепежи.

1

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце.

Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Разнообразные виды заклепок

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Очень важно при монтаже металлических деталей использовать клепки из того же материала, что и соединяемые элементы.

2

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Вытяжные заклепки

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к , но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

Закладные головки бывают самых разных форм. Наиболее часто используемые – полукруглые и потайные. Первые полностью перекрывают собой отверстие, как шляпка винта, а для вторых канал развальцовывается с тем, чтобы имеющая форму перевернутого срезанного конуса головка полностью поместилась в лунке. Во втором случае поверхность детали остается гладкой, поскольку клепание происходит заподлицо, и разрушение таких заклепок становится затруднительным. Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

3

Наиболее часто сегодня используются вытяжные клепальные элементы, которые особенно удобны, если необходимо прикрепить деталь к поверхности, противоположная сторона которой недоступна. Они представляют собой трубку с развальцовкой на одном из торцов (аналог закладной головки), в канале которой проходит стержень со шляпкой на ровном конце клепки. С развальцованной стороны выдвинута большая часть стержня, с которой и происходит сцепление зажима инструмента, для последующего протягивания сквозь трубку. Ровный ее конец сминается шляпкой стержня и образует замыкающую головку.

Заклепки для металла

Однако следует учитывать, что при соединении двух деталей расширяется и ее канал, поэтому края отверстий должны быть прочными, не подвергающимися деформации. Поэтому для крепежа пластин из достаточно мягкого материала, будь то пластик или алюминий, должны применяться закладные втулки из стали или же шайбы с обеих сторон соединяющихся деталей. То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

4

В отличие от вытяжных, обычные литые или штампованные клепальные элементы нужно устанавливать с применением определенных прилагаемых к замыкающему концу усилий. Это может быть прессование или же целенаправленные удары для расплющивания выходящего из отверстия конца стержня. Второй вариант больше всего напоминает ковку, тем более что выполняется он холодным или горячим способом. Если толщина клепки не превышает 1 сантиметр, можно использовать холодную оковку замыкающей головки. Если же диаметр больше 10 миллиметров, то необходимо накаливание крепежного элемента для облегчения расплющивания его конца.

Инструмент для заклепки

Как правило, перед тем, как расклепать горячим способом заклепку, ее нагревают в горне, после чего устанавливают в отверстие и несколькими сильными ударами делают плоскую замыкающую шляпку. При этом снизу должна располагаться наковаленка с лункой под закладную головку. Для холодного способа применяется специальный инструмент – боек с лункой полукруглой формы, при помощи которого формируется ровная полусфера путем деформации выходящего из отверстия конца в пределах выемки. Оковка обычным молотом дает такой же результат, если бить по торцу, направляя удары слегка вскользь, от центра к краям, но такая головка будет менее аккуратная.

При этом снизу должна располагаться наковаленка с лункой под закладную головку. Для холодного способа применяется специальный инструмент – боек с лункой полукруглой формы, при помощи которого формируется ровная полусфера путем деформации выходящего из отверстия конца в пределах выемки. Оковка обычным молотом дает такой же результат, если бить по торцу, направляя удары слегка вскользь, от центра к краям, но такая головка будет менее аккуратная.

5

Как мы уже говорили, рассматриваемый тип соединения является неразъемным, однако, если все-таки необходимо разобрать конструкцию, детали которой склепаны между собой, можно использовать несколько разных методов. Самый распространенный, который обычно применяется к вытяжным, взрывным и разрезным типам крепежей, а также там, где имеют место потайные головки – высверливание. Для этого сверло, соответствующее предположительному или точно известному диаметру отверстия, устанавливается точно в центр закладной или замыкающей головки, после чего делается лунка на необходимую глубину или же сквозной канал. После этого несколькими точными ударами можно легко выбить клепку.

После этого несколькими точными ударами можно легко выбить клепку.

Инструмент для удаления заклепок

Второй способ несколько трудоемкий, однако, вполне эффективный для головок, которые хорошо видны над поверхностью, то есть для полукруглых и конических. Вам понадобится специальное зубило, напоминающее формой стамеску, с помощью которого необходимо срубить шляпку, нанося резкие и сильные удары по тыльному концу рукоятки. Также может подойти и остро заточенная стамеска, однако этот инструмент рекомендуется использовать только для заклепок небольших диаметров. Крепежные элементы со стержнем около 1 сантиметра и более таким способом срезать очень сложно.

Самый простой метод для удаления заклепок с выступающими головками – применить угловую шлифовальную машину, в просторечии именуемую болгаркой. На нее лучше всего установить для этой цели отрезной диск, и, подведя сбоку к головке, аккуратно срезать ее. Если при этом есть вероятность повредить поверхность детали, с которой удаляется соединение, рекомендуется использовать грубый шлифовальный диск, при помощи которого головка просто аккуратно стачивается до основания. Далее, установив любой достаточно острый инструмент, например, пробойник, можно сильным ударом молотка легко выбить стержень заклепки из отверстия.

Далее, установив любой достаточно острый инструмент, например, пробойник, можно сильным ударом молотка легко выбить стержень заклепки из отверстия.

Вытяжные заклепки являются популярным крепежом, широко используемым для соединения листового металла. Устанавливается этот крепеж очень просто, но его недостаток в том, что заклепочное соединение является неразборным и при монтаже нужно проявлять максимальную внимательность при определении места установки метиза. Но как быть в том случае, если все-таки допущена ошибка и вытяжную заклепку необходимо удалить?

Используем дрель

Заклепка, соединяющая листы металла, может быть удалена также легко, как и установлена. Для того чтобы извлечь метиз, понадобится электрическая дрель и сверло по металлу . Диаметр оснастки дрели должен быть чуть больше, чем диаметр стержня заклепки, но при этом меньше, чем размер головки. Приступая к демонтажу, нужно знать, что конечной целью сверления является разрушение головки, удерживающей крепеж в металле, а не полное высверливание заклепки. В том случае, если диаметр стержня изделия неизвестен, необходимо произвести замеры внешнего бортика и, отталкиваясь от этого параметра, найти нужный размер в каталоге производителя метизов.

В том случае, если диаметр стержня изделия неизвестен, необходимо произвести замеры внешнего бортика и, отталкиваясь от этого параметра, найти нужный размер в каталоге производителя метизов.

При сверлении заклепки количество оборотов патрона дрели выставляют на минимум – это позволит выполнить работу максимально качественно и быстро. Конец сверла устанавливают в углубление, образованное бортиками в центре головки, а сам инструмент располагают так, чтобы его ось была строго перпендикулярна соединенному заклепкой материалу. Начинать сверлить нужно очень аккуратно, чтобы сверло не соскользнуло и не нанесло повреждений материалу. В некоторых случаях, особенно когда речь идет о миниатюрном крепеже, рекомендуется использовать ручную дрель.

Когда сверло «пройдет» головку вытяжной заклепки, соединение разрушится. В некоторых случаях, когда стержень метиза после рассверливания не выпадает, рекомендуется воспользоваться молотком и пуансоном подходящего размера. Для того чтобы выбить стержень из листового металла, обычно достаточно 1-2 точных ударов средней силы. Если работа выполнена аккуратно, то металл вокруг места соединения не получит повреждений. После того, как стержень будет удален из отверстия, можно переходить к следующей заклепке.

Если работа выполнена аккуратно, то металл вокруг места соединения не получит повреждений. После того, как стержень будет удален из отверстия, можно переходить к следующей заклепке.

Описанный выше способ хорош в случаях, если работу нужно выполнить максимально аккуратно, а под рукой есть дрель и набор сверл. Но иногда, если эстетическая составляющая не слишком важна или когда под рукой нет электроинструментов, можно воспользоваться другим способом, например сбиванием головки заклепки слесарным зубилом.

Вытяжные заклепки изготавливают из сплавов цветных металлов или мягкой стали, поэтому «срубить» ее головку зубилом совсем не сложно. Для удаления крепежа режущую кромку инструмента вставляют под край головки, а затем наносят удары молотком, пока верхняя часть метиза не будет удалена. Остатки заклепки можно выбить соответствующим по размеру пробойником. Стоит сказать о том, что это метод не является щадящим для соединяемых элементов и, в том случае, если металл вокруг заклепки был окрашен, покрытие будет неизбежно повреждено.

В последние несколько лет в строительных магазинах можно встретить такой инструмент как расклепочная насадка. Это простое и эффективное приспособление для удаления заклепок, которое является оснасткой к электрической дрели. Принцип работы с насадкой такой же, как и с обычным сверлом, но при этом высверливание можно производить быстрее и точнее. Приспособление позволяет точно установить сверло над центром головки и произвести высверливание на строго ограниченную настройкой глубину, достаточную для удаления верхней части метиза. К сожалению, это устройство не является универсальным и для крепежа разных размеров придется использовать сменные аксессуары разного диаметра. Приобретение насадки имеет смысл лишь в том случае, когда предстоит выполнить большой объем демонтажа или если работы выполняются в экстремальных условиях. Часто дрели с такой оснасткой можно увидеть в арсенале кровельщиков, работающих на высоте – работа с насадкой позволяет удалять метизы, используя одну руку.

Во многих промышленных изделиях используются заклепки, как способ надежно и быстро скрепить узел, который в дальнейшем не будет разбираться. Часто так соединяют тонкие листовые металлы. Если у вас возникла надобность удалить клепку и не повредить поверхности изделия, то я предложу три всем доступных способа для достижения необходимого результата.

Часто так соединяют тонкие листовые металлы. Если у вас возникла надобность удалить клепку и не повредить поверхности изделия, то я предложу три всем доступных способа для достижения необходимого результата.

Высверливание заклепки

Самый простой и безопасный способ, с точки зрения механического воздействия, это высверливание сверлом.

Берем шуруповерт или дрель. Устанавливаем сверло нужного диаметра. И сверлим насквозь клепку.

Проходим насквозь.

Данный метод не повредит соединяемые металлы, если сверло подобрано правильно. Хотя он довольно специфичный и не подойдет вам, если у ваших заклепок полукруглая шляпка.

Срезание болгаркой

Это самый быстрый и одновременно самый травмоопасный способ удаления заклепок. Поэтому, если вы неуверенно владеете таким инструментом как УШМ (болгарка), я искренне не рекомендую его использовать.

Нам понадобится:

- Болгарка.

- Отвертка.

УШМ спиливаем головки со всех установленных заклепок.

И отверткой выбиваем их навылет.

Вот и вся хитрость.

Таким методом просто повредить поверхность изделия и сломать сам диск, так как срезание идет под углом. И одно неверное движение может все испортить. В обязательном порядке используйте средства защиты.

Срезаем шляпку заклепки зубилом или отверткой

Теперь способ, что называется классическим. Его используют большинство как профессионалов, так и новичков. Он не стребует специального оборудования, электричества, подготовки. Самый доступный и одновременно самый медленный способ срезания заклепок.

Понадобится:

- Молоток.

- Отвертка или зубила. Все зависит от диаметра заклепки.

Если размер небольшой, берем отвертку, ставим под углом и ударами молотка срезаем шляпку.

Если заклепка большая, то лучше применить зубило. Действуем им так же как отверткой.

Так же выбиваем отверткой.

Такой метод можно использовать когда клепок немного: одна, две или три. Или когда нет ничего из выше перечисленного оборудования в первых двух способах.

Или когда нет ничего из выше перечисленного оборудования в первых двух способах.

Если же заклепочных соединений очень много, лучше конечно использовать более механизированный метод удаления.

Будьте внимательны при работе с металлами. Так же делитесь в комментариях своими предложениями, всем будет интересно.

Заклёпка – это одноразовый крепёжный элемент, предназначенный для скрепления 2 и более деталей. Для установки этого крепежа используют заклёпочник. Как снять заклепку придётся исходить из наличия подручных средств, потому что универсального инструмента не существует. К тому же, подбор материалов металлоконструкции производится в соответствии с техническими характеристиками.

Алюминий, медь, сталь различаются по твёрдости, в разной степени они подвержены диффузии, скорости окисления и прочим физико-химическим процессам. Единственный способ, который можно назвать почти универсальным – это высверливание. Проводиться этот процесс может 3 способами, что в большинстве случаев зависит от того, насколько металл крепления сроднился со скрепляемыми элементами.

Способ снять вытяжную заклёпку

Вытяжная заклёпка удаляется несколько проще. Проводя её демонтаж необходимо удалить кольцо, образовавшееся при закреплении. Если есть возможность, при сжатии материала конструкции, вставить полотно пилки по металлу, крепление можно срезать, а шпильку снять, вытащив за стержень. Если спилить или срезать нет никакой возможности, всегда остаётся шанс снять крепление по первом способу — высверлить.

Потайное крепление снять можно только высверливанием, а головки вытяжных можно сбить молотком, если прочность скреплённого ими материала больше, чем у самого крепления. При условии, что пользуясь таким способом демонтажа, нет уверенности в 100% безопасности для собственных рук и внешнего вида материала, от него лучше отказаться.

РЕМОНТ ДЮРАЛЮМИНИЕВОГО КОРПУСА. КАК ПРАВИЛЬНО КЛЕПАТЬ ЛОДКУ. — dukam

Следы коррозии удаляются волосяными жесткими щетками, а в случае необходимости наждачной шкуркой с маслом. Зачищенные участки протираются бензином Б-70 и после 15 минут выдержки — тряпкой, смоченной в ацетоне. Затем чистый металл дважды покрывается грунтом и красится.

Затем чистый металл дважды покрывается грунтом и красится.

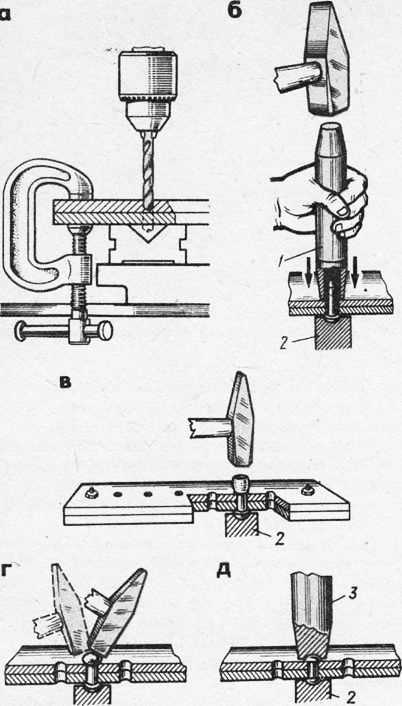

Дефектные заклепки необходимо высверливать (а не обрубать головки зубилом). Для этого сначала надо накернить центр на закладной головке, затем сверлом (дна-метром, равным диаметру стержня заклепки) высверлить отверстие на глубину, равную высоте закладной головки; после этого головка легко отламывается, а оставшаяся часть заклепки выбивается бородком.

Царапины на листах, имеющие глубину не более 0,2 мм, а также самые мелкие забоины (без трещин) достаточно зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

Глубокие вмятины выправляют после нагрева поврежденного участка обшивки и подкрепляющих его угольников набора до температуры 600—700° С. Для нагрева используют паяльную лампу или газовую горелку. После охлаждения на воздухе металл становится пластичным, и деформированную деталь можно править без опасения, что она даст трещину. Ответственные части корпуса, например листы днища, шпангоуты и днищевые ребра, после правки нужно будет снова нагреть, а затем охладить водой.

При обнаружении трещины ее распространение ограничивается путем сверления по концам отверстий диаметром 2,5—3 мм. Затем (изнутри корпуса) ставится накладка из того же металла, что и ремонтируемая деталь. Накладка должна на 20—25 мм перекрывать трещину со всех сторон. Перед постановкой заклепок под накладку необходимо проложить уплотнительную ленту (рис. 134).

Мелкие (размером до 70 мм) пробоины в обшивке заделывают накладками изнутри корпуса и вкладышами (рис. 135). Диаметр накладки должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15—20 мм. В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклепывается с накладкой однорядным швом шагом 20 мм.

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной — с внутренним диаметром на 50—60 мм меньше диаметра вкладыша.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть. При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения делайте такими же, как и на ближайшем стыке (см. также совет 148).

При повреждениях деталей поперечного или продольного набора (сквозные трещины, обрыв) на ремонтируемые участки накладываются дублирующие угольники. При замене участка детали (например, стрингера) устанавливают вкладыш, который подгоняется к обоим концам остающихся частей деталей как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей (рис. 136).

После ремонта обшивки нужно проверить водонепроницаемость заклепочных швов керосином.

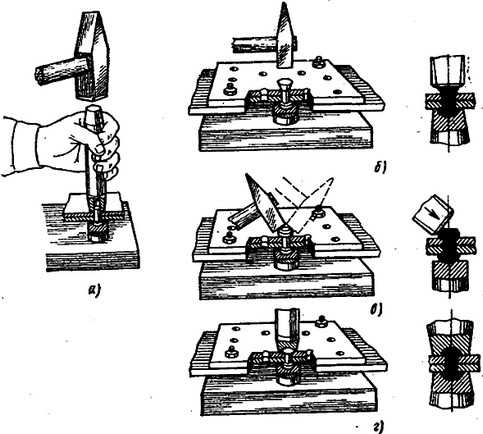

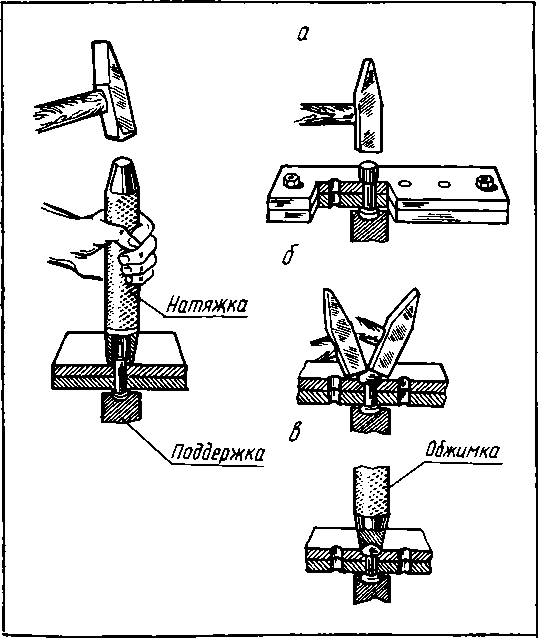

Приведем некоторые общие сведения по холодной клепке вручную.

Существуют прямой и обратный способы клепки; при первом удары молотком наносят со стороны замыкающей, г. е. расклепываемой головки, при втором — со стороны закладной головки. Обратный способ применяют тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, закладывают заклепки снаружи).

расклепываемой головки, при втором — со стороны закладной головки. Обратный способ применяют тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, закладывают заклепки снаружи).

При клепке применяются такие инструменты (рис. 137):

оправка 1 — заточенный на конус стальной стержень, с ее помощью совмещают отверстия при сборке деталей;

поддержка 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом;

обсадка 3—стальной стержень с отверстием (по центру), диаметр которого на 0,5—1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4;

обжимка 5 — стальной стержень с лункой по форме замыкающей головки; нанося по обжимке удары ручником, расклепывают выступающий конец стержня заклепки.

Лучше применять при ремонте корпусов из алюминиево-магниевого сплава заклепки из сплавов марок АМг-5 или АМц, а для корпусов из дюралюминия — заклепки из сплава В65.

Клепка набора к обшивке обычно выполняется однорядным цепным швом; водонепроницаемых соединений обшивки — двух- и трехрядными шахматными прочно-плотными швами.

Детали можно соединять внакрой либо встык на односторонних или двусторонних планках-подкладках.

Диаметр заклепок d может быть принят равным удвоенной толщине материала, из которого изготовлены соединяемые детали. При клепке деталей разной толщины в расчет принимается меньшая; если же разница в толщине значительна (2 мм и более), диаметр заклепки определится формулой d = 2 (корень из S), где S — суммарная толщина листов. Последняя не должна превышать 4d.

Длина стержня заклепки должна равняться общей толщине склепываемых листов, сложенной с величиной Р, необходимой для образования замыкающей головки; для полукруглой головки Р = 1,5d, конической — 1,3d, полупотайной — 1,1d, потайной — 0,9d.

Расстояние С между рядами заклепок, обуславливающее прочность и плотность соединения, принимается равным в зависимости от типа соединения 2—5d (например, для соединений листов обшивки расстояние между рядами должно быть —3d).

Шаг t, т. е. расстояние между центрами соседних заклепок в одном ряду, для прочноплотных швов следует брать от 3 до 5d( и для других соединений — от 8 до 10d. Отстояние центра заклепки от кромки листа, профиля или накладной планки принимается равным 1,8—2d.

Отверстия под заклепки аккуратно высверливаются ручной или электрической дрелью. Диаметр отверстий dотв должен быть несколько больше диаметра заклепок:

dmm 3,0 4,0 5,0 6,0 7,0

dотв 3,1 4,1 5,2 6,2 7,2

Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Перед клепкой детали собирают на монтажные (сборочные) болты, устанавливаемые через каждые 10—12 отверстий. Клепку ведут от середины шва к краям; под конец сборочные болты снимают, заменяя их заклепками.

Клепку ведут от середины шва к краям; под конец сборочные болты снимают, заменяя их заклепками.

Процесс клепки прямым способом выполняется так: под закладную головку заклепки, введенной в отверстие, устанавливают поддержку, на стержень заклепки надевают обсадку, затем уплотняют соединение несколькими ударами молотка, после чего формируют замыкающую головку, ударяя молотком по выступающему из соединения стержню заклепки. При необходимости замыкающую головку формируют обжимкой.

Предыдущая страница К содержанию Следующая страница

Как клепать заклепки видео

Использование заклепок для создания неразъемных соединений актуально во многих случаях. В быту этот способ применяется для формирования монтажных узлов между листами металла толщиной до 3 мм. Сложно ли работать с этим инструментом и как правильно пользоваться заклепочником? Все зависит от выбранной модели и требований к крепежу.

Для формирования качественного неразъемного соединения потребуется заклепочник и основной расходный материал – заклепки. В зависимости от толщины металла выбираются стержни определенных диаметров – от 2,4 до 4,8 мм. Для механического инструмента следует выбирать вытяжные заклепки.

В зависимости от толщины металла выбираются стержни определенных диаметров – от 2,4 до 4,8 мм. Для механического инструмента следует выбирать вытяжные заклепки.

Предварительно металлические поверхности деталей выравниваются, их плоскости должны плотно прилегать друг к другу. Для формирования монтажного узла в соответствующих местах заготовок следует сделать отверстия. Их диаметр должен быть на 0,3-0,5 мм больше сечения большого тела, изготавливаемого из алюминия. Важно, чтобы фиксирующая юбка плотно прилегала к металлу вокруг сформированного отверстия.

Затем следует выполнить такие действия:

- Из набора заклепочника выбирается насадка, соответствующая диаметру заклепки; Детали соединяются друг с другом так, чтобы сформировалось сквозное отверстие. Если есть возможность – рекомендуется зафиксировать их в тисках; Заклепка устанавливается в отверстие частью с большим диаметром. Юбка плотно прилегает к внешнему соединяемому элементу; В головку монтируется проволока от заклепки до упора.

Инструмент не должен деформировать проволоку; Нажатием на рычаг происходит смещение проволоки в сторону основного тела. В результате этого происходит его заполнение и расширение.

Инструмент не должен деформировать проволоку; Нажатием на рычаг происходит смещение проволоки в сторону основного тела. В результате этого происходит его заполнение и расширение.Остаток проволоки будет отрезаться при обратном движении рычага. После этого проверяется сформированное соединение на прочность.

Правильное соединение с помощью заклепки

Преимущества использования этого метода заключаются в его относительной дешевизне и надежности. Даже при значительных механических усилиях сначала начнет деформироваться алюминиевая оболочка, что будет первым сигналом о превышении нагрузки. Разрыв тела происходит крайне редко – чаще всего успевают заменить заклепку.

Возможные проблемы и сложности

Несмотря на простоту работы с заклепочником, нередко можно встретить претензии по их функционалу и удобству. Чаще всего это связано со следующими ошибками:

- Остается острый край оторванного стержня. Причина – головка большего диаметра; Остаток проволоки остается в заклепочнике.

Чаще всего это происходит с бюджетными моделями. Но также причиной может быть резкий рывок и деформация стержня еще до его окончательного разрыва. В некоторых моделях предусмотрен механизм регулирования сжатия пружины; Заклепка не плотно «сидит» в отверстии – наблюдается люфт. Это связано с изначально большим диаметром отверстия по отношению к сечению заклепки. Лучше всего извлечь и установить большую.

Чаще всего это происходит с бюджетными моделями. Но также причиной может быть резкий рывок и деформация стержня еще до его окончательного разрыва. В некоторых моделях предусмотрен механизм регулирования сжатия пружины; Заклепка не плотно «сидит» в отверстии – наблюдается люфт. Это связано с изначально большим диаметром отверстия по отношению к сечению заклепки. Лучше всего извлечь и установить большую.Также специалисты рекомендуют приобретать заклепочник с трехлепестковой цангой. Она обеспечивает равномерный прижим проволоки, что напрямую влияет на качество соединения.

Заклепочник можно назвать мастером сращивания различных заготовок. Для использования в домашнем хозяйстве подойдет именно ручной инструмент. В статье можно ознакомиться с тем, как работает устройство и как им правильно пользоваться.

По какому принципу работает заклепочник ручной

Клепание всегда было сложным и трудоемким процессом с массой недостатков и различных нюансов. Не всегда можно было во время работы подступиться к обеим сторонам сращиваемых деталей, да и физическую нагрузку нужно было прикладывать немалую. О выполнении процесса в домашних условиях не было и речи.

О выполнении процесса в домашних условиях не было и речи.

После того как появился заклепочник ручной, имеющий компактные размеры, стало возможным надежное соединение деталей без особых физических нагрузок. Помимо этого, в устройстве инструмента нет ничего сложного и разобраться с принципом его работы может любой желающий.

Внимание! Такого рода заклепочник обеспечивает беспроблемный доступ к обеим рабочим сторонам одновременно. Дополнительная поддержка при выполнении работы не требуется.

Единственная манипуляция, которую потребуется выполнить мастеру – проделывание отверстия для входа клепки. После этого она очень быстро закрепляется инструментом. С помощью заклепочника крепят большинство известных кровельных материалов (например профилированный лист), а также производят фиксацию уголков, труб и т.д.

16 отличных сортов слив для Подмосковья

Соединения, выполненные с помощью заклепок очень надежны. Они отличаются высокой виброустойчивостью. В отличии от сварки такой крепеж никогда не лопнет внезапно. Если сравнивать заклепку с винтовым соединением, то она намного выигрывает в цене. Ведь по сути – это просто небольшой кусок мягкой проволоки.

В отличии от сварки такой крепеж никогда не лопнет внезапно. Если сравнивать заклепку с винтовым соединением, то она намного выигрывает в цене. Ведь по сути – это просто небольшой кусок мягкой проволоки.

Как устроен заклепочник ручной

Состоит заклепочник из следующих деталей:

- Головки, которая надевается на сердечник заклепки.

- Корпуса, являющегося станиной для упора и нижней рукояткой одновременно.

- Верхней рукоятки. Эта часть инструмента опирается на корпус при помощи оси и выполняет функцию силового рычага.

- Рабочая втулка после сжатия рукояток сжимает цанговые кулачки. В результате их совместной работы стержень заклепки крепко фиксируется.

- Далее, с помощью тех же цанговых кулачков, стержень вытягивается из втулки. Образуется расклепанное кольцо.

- В то время как мастер разжимает рукоятки, конусная втулка разжимает цанговый механизм и он переходит в исходное положение.

- Упором для пружины является крышка.

При необходимости осмотра кулачков заклепочник разбирают и ее снимают.

При необходимости осмотра кулачков заклепочник разбирают и ее снимают. - В корпусе есть место для сменных головок. Их подбирают в зависимости от диаметра заклепки.

Если рассматривать в общем, то заклепочник представляет собой пистолет, оснащенный двумя механизмами:

Первый втягивает клепку внутрь, где она расплющивается с помощью рычажной системы. В результате детали накрепко соединяются между собой.

Каждый заклепочник имеет несколько насадок разного диаметра. Это позволяет пускать в дело элементы крепежа разной длины.

Дизайн цветочной клумбы. ТОП-10 простых и эффективных приемов

Как правильно работать с заклепочником и как подобрать расходные материалы

Работают с заклепочником так:

- Детали, которые требуют соединения, прикладывают друг к другу и надежно (иногда с помощью магнита) фиксируют.

- Проделывают отверстие. Его диаметр должен быть на пару мм больше размеров заклепки.

- В получившееся отверстие вставляют расходник.

- На заклепочник накручивают головку, по диаметру соответствующую стержню.

- Насаживают инструмент до самого бортика и сжимают рукоятки. Если с первого раза стержень не оторвался, сжатие повторяют. Иногда требуется сделать несколько подходов.

Металл для втулки заклепок подбирают в зависимости от того, из какого материала изготовлены нуждающиеся в крепеже детали. Обычно это мягкие виды: медь или алюминий. Они легко деформируются и не подвергаются коррозии. Вытяжной стержень изготавливают из стали.

Размер клепок для инструмента должен соответствовать толщине материала. Для прочности подбирают минимально возможный диаметр. К тому же, выбирая в магазине заклепочник, обязательно проверяют соответствие набора головок диаметру клепок.

Совет. Не стоит соединять детали клепками большого диаметра. Это снижает прочность заготовки и придает конечному продукту неэстетичный вид.

Слишком длинное тело заклепки снижает прочность соединения. Опытным путем доказано, что лучше всего подходит длина на 1-1,5 см больше диаметра. Так заклепочник выполняет прочное и красивое соединение. Общая же длина тела заклепки может быть абсолютно разной. Ведь иногда нужно соединить достаточно толстые заготовки. Размеры сердечника особо не влияют на процесс. Главное здесь – его совместимость с головками.

Опытным путем доказано, что лучше всего подходит длина на 1-1,5 см больше диаметра. Так заклепочник выполняет прочное и красивое соединение. Общая же длина тела заклепки может быть абсолютно разной. Ведь иногда нужно соединить достаточно толстые заготовки. Размеры сердечника особо не влияют на процесс. Главное здесь – его совместимость с головками.

Ручной или вытяжной заклепочник – очень удобный и универсальный инструмент. С его помощью можно быстро и прочно соединить детали в домашних условиях без помощи профессионалов.

Работа заклепочника: видео

Доступ к запрашиваемому ресурсу ограничен по решению суда или по иным основаниям, установленным законодательством Российской Федерации

- Доступ ограничен по решению суда или по иным основаниям, установленным законодательством Российской Федерации.

- Указатель страницы и (или) доменное имя сайта, сетевой адрес включены в Единый Реестр доменных имен, указателей страниц сайтов сети «Интернет» и сетевых адресов, позволяющих идентифицировать сайты в сети «Интернет», содержащие информацию, распространение которой в Российской Федерации запрещено.

описание, применение и расходные материалы

Многие видели это приспособление в магазинах, торгующих инструментом – но не все знают, как им пользоваться. Те, кто ни разу не держал вытяжной заклепочник в руках – просто не смогут оценить удобство и универсальность его применения.

Заклепочные соединения были и остаются универсальным и недорогим способом сращивания различных деталей. В судостроении и самолетостроении – это вообще единственный способ крепления обшивки к каркасу.

Классическая клепка выглядит следующим образом:

Именно так клепали корпус «Титаника» и ручку к вашей сковородке.

ВАЖНО! Заклепочное соединение является неразборным. Для разделения деталей необходимо механическим способом разорвать (высверлить, срезать) заклепку.

Современные технологии коснулись и этого древнего способа. В быту мало кто пользуется молотком и обжимной насадкой. Существуют полуавтоматические инструменты, позволяющие приклепывать детали друг к другу практически одной рукой. Правда и заклепки выглядят несколько иначе.

Правда и заклепки выглядят несколько иначе.

Как работает ручной заклепочник?

Для понимания процесса, необходимо увидеть заклепку в работе. На схеме обозначены основные ее элементы:

В подготовленное отверстие помещается втулка заклепки. Инструмент надевается на сердечник и упирается в буртик заклепки. Зафиксированный стержень вытягивается из втулки, расклепывая ее верхнюю часть.

Когда клепка завершена, и головка сердечника прочно засела в расклепанной втулке – стержень отрывается. Склепанные материалы соединены лишь втулкой.

ВАЖНО! В материале описывается механический вытяжной заклепочник. Существуют гидравлические, пневматические и электрические приспособления. Однако в быту они не применяются.

Принцип работы самого инструмента и его устройство так же рассмотрим на схеме.

- головка (1) одевается на сердечник установленной в отверстие заклепки;

- корпус (2) выполняет функции нижней рукоятки и упорной станины;

- верхняя рукоятка (3), опираясь на станину при помощи оси (9), является силовым рычагом;

- при сжимании рукояток рабочая втулка (4) сжимает цанговые кулачки (5), плотно фиксируя стержень заклепки;

- продолжая движение, цанговый механизм вытягивает стержень из втулки заклепки, формируя расклепанное кольцо;

- при разжимании рукояток, конусная втулка (6) под действием пружины (7) разжимает кулачки, позволяя цанговому механизму занять исходное нижнее положение;

- крышка (8) является упором для пружины, снимается для обслуживания цангового механизма;

- для удобства оператора, в корпусе хранятся сменные головки (10), для различных диаметров заклепок.

Мы рассмотрели, как работает заклепочник. При этом надо понимать, как правильно подобрать соединительные элементы.

Расходные материалы