Как правильно затачивать резцы на токарный станок: Как заточить резец — РИНКОМ

Содержание

Как заточить резец для токарного станка по дереву? :: SYL.ru

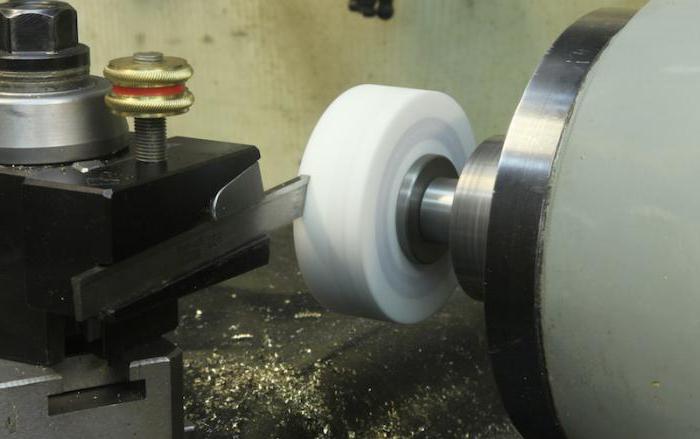

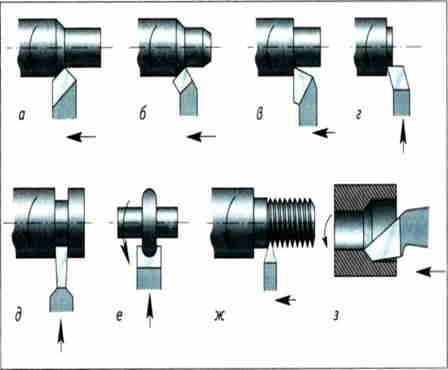

Работа токарных станков невозможна без применения режущей оснастки. Чаще всего оборудование снабжается резцами, которые позволяют выполнять большинство обрабатывающих операций. Среди них можно выделить растачивание, нарезку канавок и резьбы, подрезание и т. д. Отдельная группа режущего инструмента используется для предварительной подготовки древесины. Оператор ликвидирует лишнюю массу заготовки, позволяя интегрировать ее в рабочую зону для выполнения более точных целевых операций. Но в любом случае резец для токарного станка по дереву должен иметь оптимальную заточку. Привести характеристики оснастки в надлежащий вид помогает специальное оборудование, но для начала стоит разобраться с конструкцией самого резца.

Как устроен резец?

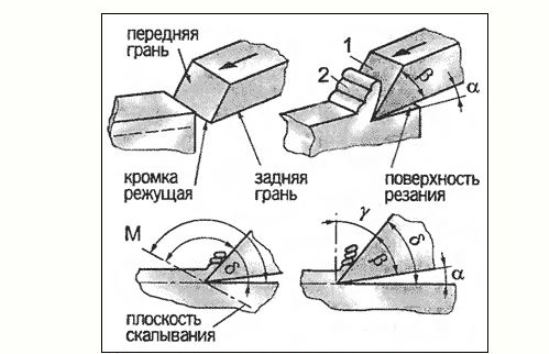

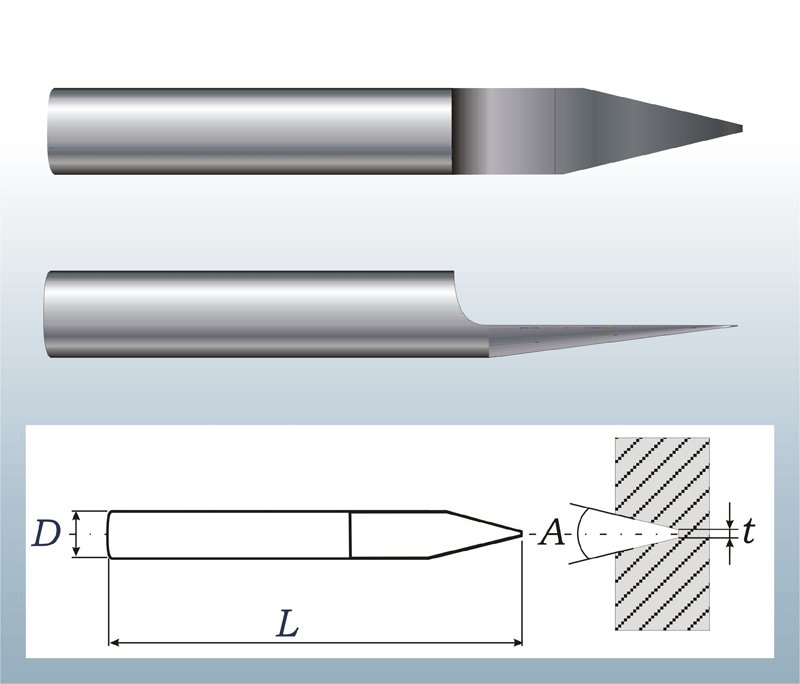

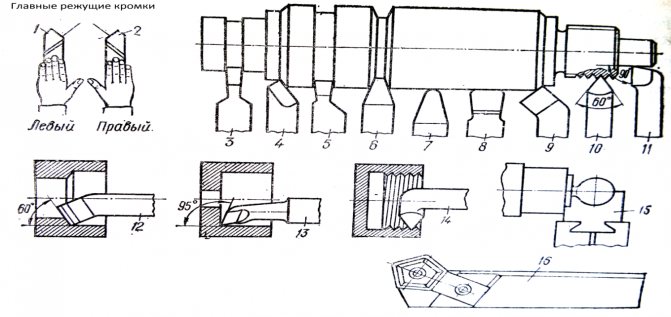

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Разновидности токарных резцов

Общий сегмент токарных резцов в главной классификации предполагает подразделение оснастки по назначению – для дерева и металла. В данном случае рассматривается первый тип. От резцов по металлу такие модели отличаются материалом изготовления. Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Также разные виды резцов для токарного станка по дереву отличаются конструкцией. Рабочая часть может быть прямой, отогнутой, оттянутой или изогнутой. Выбор того или иного вида резца определяется методом обработки древесины, характеристиками резки и оборудованием. К слову, параметры интеграции оснастки в зону крепления тоже обуславливают различия в конструкции хвостовика. Современные станки ориентируются на универсальность, то есть возможность работы с державками прямоугольного, круглого или квадратного типа. Причем в данном аспекте различия между резцами по металлу и дереву чаще всего не проводятся.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

Почему важна заточка резца?

Потребность в выполнении этой операции, на первый взгляд, аналогична заточке кухонных ножей. Острое лезвие эффективнее справляется с задачами резки, требуя меньше усилий и времени. Но в случае с коррекцией станочной оснастки имеют место и другие технологические нюансы. Качественно выполненная заточка является профилактической мерой, позволяющей исключить риск срыва рабочей головки в процессе эксплуатации.

Кроме того, предупреждаются негативные деформационные явления в виде образования сколов и задиров. Очевидно, что в своем качестве повышается и непосредственно работа на токарном станке по дереву. Резцы, получившие правильную заточку, формируют ровные пазы и канавки, не говоря о фигурных операциях. Влияют на качество работы и другие факторы, но острота вершины инструмента является ключевым условием для достижения оптимального результата.

Оборудование для заточки

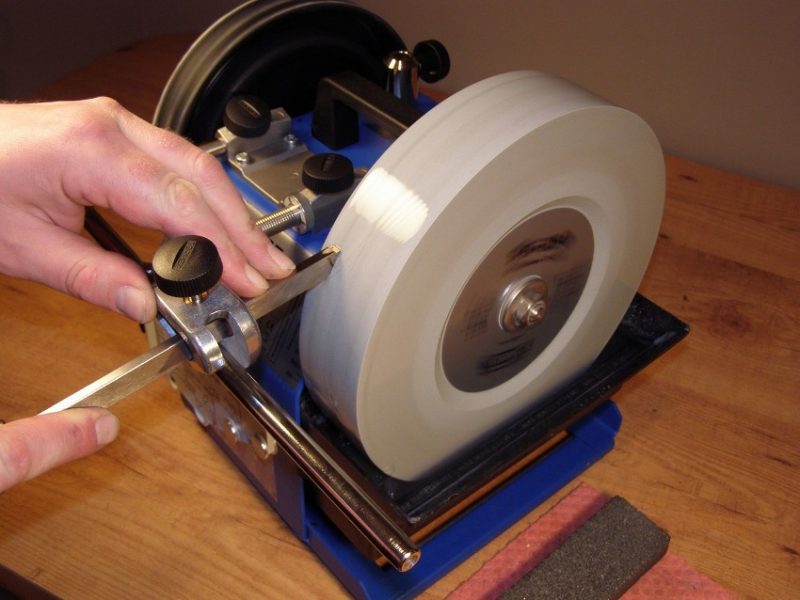

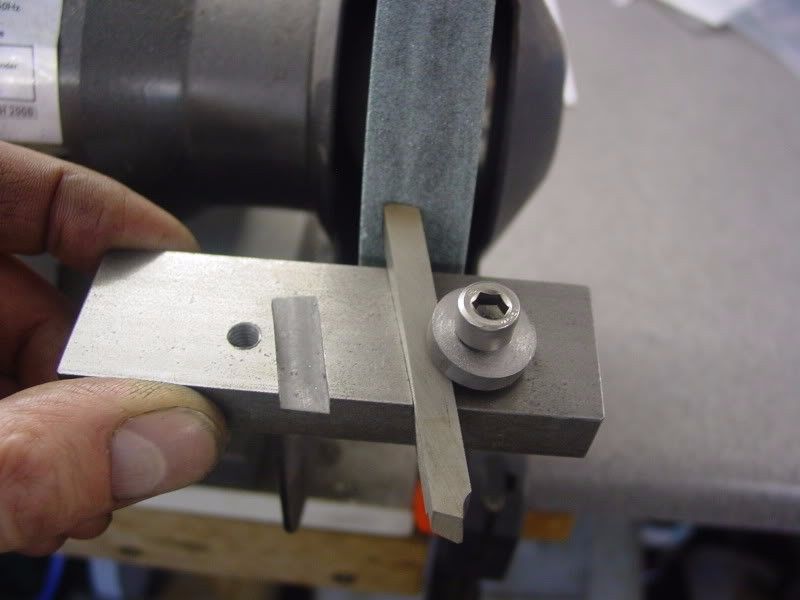

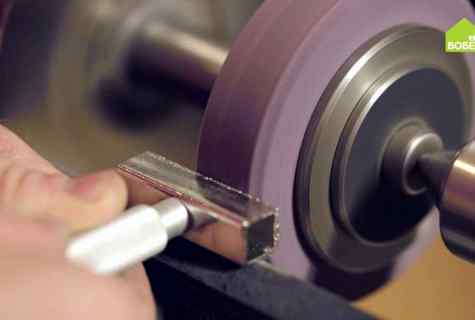

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

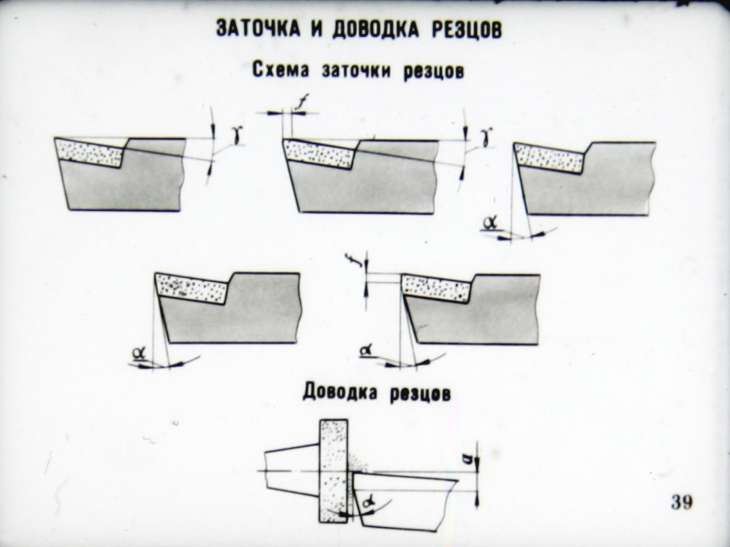

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Доводка характеристик резца

Это более точная операция, выполняемая на станках с алмазными кругами. Данный способ заточки чаще используют, когда нужно убрать явные дефекты. К примеру, если резец для токарного станка по дереву имеет заусенцы, трещины или зазубрины. При этом рабочий процесс осуществляется под механическим управлением. То есть обрабатываемый инструмент фиксируется в тисках и контролируется гидравлическим или электроприводом. Оператор регулирует параметры смещений резца в соответствии с требованиями к параметрам его коррекции.

Общие рекомендации по выполнению заточки

Еще перед началом заточки должно быть тщательно проверено состояние станка и шлифовального круга. При ручной работе резец необходимо опирать на подручную опорную часть, а не удерживать его на весу. Как правило, сам подручник устанавливается в 3-5 мм от абразивного диска. Для исключения риска критических перегревов заточка резцов для токарного станка по дереву выполняется с периодическим охлаждением водой. Это позволяет также избежать образования мелких трещин, возникающих при экстремально высокой термической нагрузке.

Заключение

График проведения заточки определяется условиями эксплуатации инструмента. В обязательном порядке данная операция выполняется после изготовления или радикальной коррекции формы рабочей головки. Каждый резец для токарного станка по дереву имеет свой эталонный шаблон. Это образец, по которому оценивается качество заточки. Мастер проверяет корректность сформированных углов и поверхностей. Также на современных линиях производства существуют пункты с электронным контролем инструмента, которые анализируют характеристики применяемых режущих деталей в автоматическом режиме.

Заточка резцов для токарного станка по дереву

Главная » Станок » Заточка резцов для токарного станка по дереву

Как заточить резец для токарного станка по дереву? :

Работа токарных станков невозможна без применения режущей оснастки. Чаще всего оборудование снабжается резцами, которые позволяют выполнять большинство обрабатывающих операций. Среди них можно выделить растачивание, нарезку канавок и резьбы, подрезание и т. д. Отдельная группа режущего инструмента используется для предварительной подготовки древесины. Оператор ликвидирует лишнюю массу заготовки, позволяя интегрировать ее в рабочую зону для выполнения более точных целевых операций. Но в любом случае резец для токарного станка по дереву должен иметь оптимальную заточку. Привести характеристики оснастки в надлежащий вид помогает специальное оборудование, но для начала стоит разобраться с конструкцией самого резца.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Разновидности токарных резцов

Общий сегмент токарных резцов в главной классификации предполагает подразделение оснастки по назначению – для дерева и металла. В данном случае рассматривается первый тип. От резцов по металлу такие модели отличаются материалом изготовления. Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Технологи применяют инструментальные марки стали, в то время как обработка металла реализуется резцами, выполненными из углеродистых твердых сплавов.

Также разные виды резцов для токарного станка по дереву отличаются конструкцией. Рабочая часть может быть прямой, отогнутой, оттянутой или изогнутой. Выбор того или иного вида резца определяется методом обработки древесины, характеристиками резки и оборудованием. К слову, параметры интеграции оснастки в зону крепления тоже обуславливают различия в конструкции хвостовика. Современные станки ориентируются на универсальность, то есть возможность работы с державками прямоугольного, круглого или квадратного типа. Причем в данном аспекте различия между резцами по металлу и дереву чаще всего не проводятся.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

Почему важна заточка резца?

Потребность в выполнении этой операции, на первый взгляд, аналогична заточке кухонных ножей. Острое лезвие эффективнее справляется с задачами резки, требуя меньше усилий и времени. Но в случае с коррекцией станочной оснастки имеют место и другие технологические нюансы. Качественно выполненная заточка является профилактической мерой, позволяющей исключить риск срыва рабочей головки в процессе эксплуатации.

Кроме того, предупреждаются негативные деформационные явления в виде образования сколов и задиров. Очевидно, что в своем качестве повышается и непосредственно работа на токарном станке по дереву. Резцы, получившие правильную заточку, формируют ровные пазы и канавки, не говоря о фигурных операциях. Влияют на качество работы и другие факторы, но острота вершины инструмента является ключевым условием для достижения оптимального результата.

Оборудование для заточки

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону. Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга.

Доводка характеристик резца

Это более точная операция, выполняемая на станках с алмазными кругами. Данный способ заточки чаще используют, когда нужно убрать явные дефекты. К примеру, если резец для токарного станка по дереву имеет заусенцы, трещины или зазубрины. При этом рабочий процесс осуществляется под механическим управлением. То есть обрабатываемый инструмент фиксируется в тисках и контролируется гидравлическим или электроприводом. Оператор регулирует параметры смещений резца в соответствии с требованиями к параметрам его коррекции.

Оператор регулирует параметры смещений резца в соответствии с требованиями к параметрам его коррекции.

Общие рекомендации по выполнению заточки

Еще перед началом заточки должно быть тщательно проверено состояние станка и шлифовального круга. При ручной работе резец необходимо опирать на подручную опорную часть, а не удерживать его на весу. Как правило, сам подручник устанавливается в 3-5 мм от абразивного диска. Для исключения риска критических перегревов заточка резцов для токарного станка по дереву выполняется с периодическим охлаждением водой. Это позволяет также избежать образования мелких трещин, возникающих при экстремально высокой термической нагрузке.

Заключение

График проведения заточки определяется условиями эксплуатации инструмента. В обязательном порядке данная операция выполняется после изготовления или радикальной коррекции формы рабочей головки. Каждый резец для токарного станка по дереву имеет свой эталонный шаблон. Это образец, по которому оценивается качество заточки. Мастер проверяет корректность сформированных углов и поверхностей. Также на современных линиях производства существуют пункты с электронным контролем инструмента, которые анализируют характеристики применяемых режущих деталей в автоматическом режиме.

Мастер проверяет корректность сформированных углов и поверхностей. Также на современных линиях производства существуют пункты с электронным контролем инструмента, которые анализируют характеристики применяемых режущих деталей в автоматическом режиме.

www.syl.ru

Токарные резцы по дереву – основные виды и особенности их изготовления. Плоские и косые прямые, отрезные, полукруглые плоские, желобчатые

Все фото из статьи

Для того чтобы изготавливать различные декоративные элементы из деревянных заготовок на токарных станках, требуются специальные приспособления – токарные резцы по дереву. Можно приобрести их в готовом виде, но набор такого инструмента зачастую стоит очень дорого, поэтому мы рассмотрим вариант самостоятельного изготовления.

Работы довольно просты, главное – иметь под рукой необходимый инструмент и оборудование.

На фото: так выглядит стандартный набор, с помощью которого можно выполнять практически любую работу

Что потребуется для проведения работ

Рассмотрим, какие материалы и приспособления понадобятся в первую очередь для того, чтобы изготовить самодельные резцы для токарного станка по дереву:

| Заточной станок | Подойдет и компактный вариант для домашнего использования, главное – чтобы на нем был качественный абразивный круг, а для выполнения заточки некоторых вариантов изделий желательно иметь заточные диски разной конфигурации. |

| Заготовки под резцы | Для этих целей необходимо использовать твердые марки стали, чаще всего встречается вариант Р6М5. Домашние мастера зачастую приспосабливают старые напильники, метчики и другие подручные элементы (обоймы от подшипников и т.д.). |

| Деревянные ручки | Для того, чтобы было удобно работать с инструментом, необходимо оборудовать их ручкой, которую можно изготовить все на том же токарном станке, а можно приобрести несколько штук в готовом виде. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. |

Важно! При проведении работ следует использовать защитные приспособления: перчатки и очки. Также следует использовать одежду, закрывающую все открытые участки, чтобы искры не стали причиной ожога.

Вращающийся абразивный круг представляет повышенную опасность, проводите работы осторожно и не спеша

Основные виды резцов

Для того, чтобы в домашних условиях проводить обработку древесины, необходимо несколько основных конфигураций инструмента. Резцы для токарных работ по дереву изготавливаются по-разному в зависимости от их типа (см.также статью «Электрический лобзик по дереву: устройство и принцип действия, критерии выбора»).

Резцы для токарных работ по дереву изготавливаются по-разному в зависимости от их типа (см.также статью «Электрический лобзик по дереву: устройство и принцип действия, критерии выбора»).

Плоские прямые

Этот вид приспособлений предназначен для обработки поверхности и создания каких-либо выемок и пазов в изделиях, основными особенностями можно считать следующие факторы:

- С помощью данного варианта очень быстро и легко делаются прямоугольные выемки.

- Ширина лезвия может варьироваться в широких пределах, стандартный диапазон – от 4 до 40 миллиметров.

- Угол заточки составляет от 25 до 45 градусов, это зависит как от используемой заготовки, так и от ваших предпочтений. Если вы поработаете с инструментом какое-то время, то будете знать, какой вариант подходит вам лучше всего.

- Ниже представлен стандартный вариант, вы можете взять его за основу, а можете сделать свою конфигурацию.

Такой вариант среди мастеров называется скребок

Изготовление происходит следующим образом:

- Берется плоский напильник нужной ширины, если его торец обломан или поврежден, то его надо выровнять.

- Далее режущая часть аккуратно затачивается, при этом контролируйте, чтобы угол был равномерным по всей ширине кромки.

- В последнюю очередь ставится ручка, в случае с напильником она уже может присутствовать, но даже если ее нет, установить этот элемент не составит труда.

Совет! Мы рекомендуем изготовить 2-3 варианта разной ширины, это позволит выполнять разнообразные задачи в процессе изготовления того или иного изделия.

Косые прямые

Заточка токарных резцов по дереву рассматриваемого типа осуществляется с обеих сторон

Такие резцы токарные по дереву своими руками изготавливаются также очень быстро и просто, инструкция выглядит следующим образом:

- Вначале следует определиться с шириной будущего приспособления, она, как и в вышеописанном варианте, может составлять от 4 до 40 миллиметров, толщина должна быть достаточной для обеспечения надежности инструмента в процессе работы.

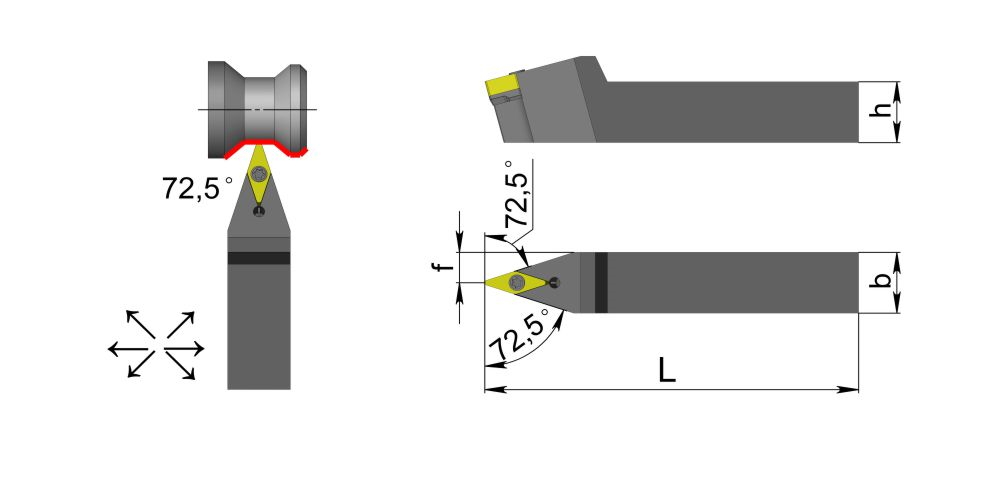

- В первую очередь срезается угол торца, он должен составлять 70-75 градусов, именно этот вариант обеспечивает наилучшее удобство в работе и максимальную производительность труда.

- Заточка резцов для токарного станка по дереву производится под углом 25 градусов с каждой стороны, при этом важно следить, чтобы кромка лезвия была прямой, без каких-либо изъянов, так как от этого напрямую зависит качество проводимых работ.

Стоит отметить, что это самый широко используемый вариант, характеризующийся своей универсальностью:

- Мейсель, как еще называется данный вариант, применяется для чистовой обработки поверхности.

- С помощью данного инструмента очень легко обрабатывать выпуклые элементы.

- Стороной с тупым углом можно делать закругления.

- Также косой резец отлично подходит для торцевания изделий и из отрезки.

Отрезные

Этот вариант представляет собой угловой резец, грани которого затачиваются с одной стороны

Его основные сферы использования:

- Как понятно из названия, с его помощью отрезаются заготовки.

- Также можно проводить первичную обработку элементов и их черновое выравнивание.

Изготовление производится следующим образом:

- Рабочая часть торца отрезается под углом 40-45 градусов.

- Угол заточки должен составлять от 30 до 40 градусов.

- Длина выбирается в зависимости от того, как удобнее вам.

Полукруглые плоские

С помощью такого варианта можно делать на заготовке полукруглые выемки

Этот вариант используется для более качественной обработки поверхности, а также для создания выемок на изделии.

Его изготовление происходит так:

- В первую очередь необходимо обточить торец на наждаке до получения нужной формы.

- Далее надо заточить кромку под углом от 25 до 40 градусов.

- Если вы будете вытачивать изделия с различными декоративными элементами и выемками, то следует изготовить несколько таких резцов.

Желобчатые

Этот вариант имеет целый ряд особенностей:

- Форма лезвия представляет собой желоб, ширина может быть различной, но обычно варьируется в пределах от 20 до 30 мм.

- Основное предназначение этого варианта – черновое снятие древесины, при этом поверхность после обработки будет не очень гладкой.

- Также данный вариант используется для создания вогнутых форм, а также для выборки выемок при производстве лобового точения.

Резец с рабочей частью полукруглой формы по-другому называется рейер

Ввиду довольно сложной конфигурации изготовить этот вариант не так просто, как все вышеописанные. Многие просто приобретают этот вариант в магазине, а остальные делают самостоятельно.

Но если вы решили обойтись своими силами, то данная глава поможет вам разобраться в данном виде работ:

- Заготовкой для изготовления резца будет выступать метчик для нарезания резьбы по металлу соответствующего диаметра. Не нужно брать новое изделие, достаточно и изношенного варианта, ведь нам неважно состояние рабочей части.

- Далее необходимо обработать торцевой участок так, чтобы на расстоянии 8-10 сантиметров получился полукруг, то есть удаляется половина элемента.

- После этого делается углубление, чтобы создать желобок на рабочей части, все эти работы невозможны без наличия оборудования для металлообработки.

- Заточке подвергается нижняя выпуклая часть, угол должен быть от 30 до 40 градусов, в конечном итоге у вас получится вариант наподобие того, что показан на фото.

Так должна выглядеть рабочая часть в готовом варианте

Углы заточки токарных резцов по дереву в домашних условиях определить сложно, поэтому за точностью гнаться не стоит, лучше после доработать поверхность, чем испортить ее изначально. Работы требуют минимальных навыков работы с металлом, и небольшая практика позволит вам добиться отличного результата.

Вывод

Изготовить резцы для обработки дерева на токарном станке по силам каждому, кто имеет под рукой набор нужного оборудования. Видео в этой статье расскажет больше информации по некоторым вопросам, затронутым в данной теме (читайте также статью «Шлифовальный станок по дереву: разновидности и особенности эксплуатации»).

загрузка…

rubankom.com

Заточка токарных резцов по дереву

Во время обработки дерева, используемые резцы и стамески проводят снятие слоя древесины. Со временем инструмент притупляется, что оказывает влияние на качество обработки. Именно поэтому достаточно важным вопросом можно назвать то, как заточить стамеску по дереву.

Зажим для заточки токарных резцов по дереву

Что можно использовать?

Провести заострение можно двумя методами:

- Ручной подразумевает отсутствие механизации всего процесса, то есть, от начала до конца все выполняется вручную. Этот способ менее производительный, добиться необходимого результата довольно сложно.

- Есть также приспособление, при помощи которого заточка стамесок и резцов по дереву упрощается. Подобные станки также имеют специальный камень, который проводит снятие металла.

Два вышеприведенных способа обработка используется в производстве. Ручной метод позволяет быстро заострить инструмент в случае малого износа режущей кромки и при отсутствии механических повреждений. Специальное приспособление позволяет восстановить режущую поверхность, удалить различные дефекты.

Специальное приспособление позволяет восстановить режущую поверхность, удалить различные дефекты.

Особенности станков

Приспособление, на котором проводится заточка токарных резцов по дереву и других инструментов, имеющее точильный камень называют заточным станком. Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости.

Существует огромное количество вариантов исполнения подобного оборудования. К наиболее востребованным можно отнести:

- Станок с двумя точильными камнями. Позволяет установить два разных абразива для ускорения процесса обработки. При выполнении рассматриваемой работы некоторые проводят переустановку используемого абразива, один из которого имеет более крупную крошку абразива, другой меньшую. Для того чтобы не нужно было выполнять постоянную переустановку подобные станки имеют два выходных вала, на которых можно крепить круг.

- Станок, который имеет ванну для охлаждения поверхности абразива. Эта конструктивная особенность позволяет избежать сжигания металла во время обработки. Из-за сильного трения поверхность начинает нагреваться, металл при нагреве может изменить свои эксплуатационные качества. Именно поэтому нужно избегать пригорания металла путем использования охлаждающей ванночки с водой.

При выборе стоит обращать внимание на показатель мощности, возможность регулировки показателей работы, максимальный диаметр камня, наличие защитного кожуха и другие показатели.

Особенности выполнения работы

Режущая кромка многих резцов по дереву создается двумя плоскостями, расположенными под определенным углом. Если плоскость становится ровной, то инструмент становится непригодным. Таким образом, можно сказать, что приспособление для заточки резца нужно использовать для получения двух плоскостей, расположенных под углом относительно горизонтальной плоскости.

Можно выделить несколько основных моментов, которые касаются проведения процесса заточки резца по дереву:

- Заточка должна выполняться на вису без упора. Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.

- Вначале проведения работы не нужно сильно давить, так как большое усилие может привести к соскакиванию или повреждению обрабатываемой поверхности.

- Угол, которые создается между инструментом и камнем определяет особенности режущей кромки.

Вышеприведенная информация касается случая, когда не используется специальное приспособление во время заточки. Другими словами, результат зависит от умений мастера, Режущая кромка получается «не идеальной».

Зачастую для выполнения поставленной задачи нужна высокая точность, чего достигнуть, ориентируясь только на опыт, нельзя. Для этого используется специальное приспособление – калибр. Для его использования на станке должно быть крепление, которое позволяет провести фиксацию калибра. Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

Для этого используется специальное приспособление – калибр. Для его использования на станке должно быть крепление, которое позволяет провести фиксацию калибра. Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

Стамеска-скребок Стамеска-крючок Мейсель Рейер

В заключение отметим, что не стоит забывать о технике безопасности. Во время заточки есть вероятность появления искр и разброса кусочков металла. Поэтому нужно надеть специальные защитные очки во время выполнения работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Резцы для обработки дерева на токарных станках: особенности использования и разновидности

Токарный станок по дереву считается незаменимым помощником во время тщательной обработки древесины. При помощи такого инструмента можно вытачивать балясину для крыльца, а также конструировать лестницу для мансарды. Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Токарный станок помогает настоящим мастерам изготавливать точёные детали к разнообразным наличникам, создавать оригинальные элементы для внутренней и внешней отделки дома, детали для сбора мебели, а также многие другие конструкции.

Основа токарного станка по дереву – это однофазный электрический двигатель, мощность которого составляет около одного киловатта. Некоторые производители во время производственного процесса применяли трехфазные двигателя, которые имеют номинальную мощность около 1,5 киловатта. Стоит отметить, что последний агрегат работает исключительно по конденсаторной схеме. Специалисты рекомендуют мастерам останавливать свой выбор на электрических двигателях, которые имеют пониженное число оборотов за одну минуту. Но при этом такое значение не должно превышать отметки 1500.

Особенности использования токарных резцов по дереву

Сегодня на строительном рынке представлен большой и широкий ассортимент токарных резцов по дереву. Каждый желающий сможет сделать такое приобретение. Но многие специалисты утверждают, что такие приспособления можно сделать своими руками и не тратить много денежных средств. Также представленные резцы по дереву можно адаптировать для собственных нужд.

Но многие специалисты утверждают, что такие приспособления можно сделать своими руками и не тратить много денежных средств. Также представленные резцы по дереву можно адаптировать для собственных нужд.

Резцы состоят из заднего, заострённого и переднего угла. Стоит отметить, что угол заострения в первую очередь зависит от материала, который необходимо обработать. Мастера используют острые углы для работы с древесиной. Форма стружки зависит от значения переднего угла.

Как самостоятельно изготовить резцы по дереву?

Каждый человек сможет изготовить самодельные резцы, которые станут незаменимым помощником для обработки поверхностей. Для выполнения необходимо выполнить следующие этапы работы:

- Подбор оптимальной конфигурации напильников или рашпилей. В дальнейшем ими можно обрабатывать деревянные и металлические поверхности;

- Рашпили могут быть старыми, изношенными и даже практически негодными для изначального использования;

- Все взятые детали затачиваются таким образом, чтобы они были не сильно острыми.

Опытные мастера делают заточку под определённым углом, к примеру, 50-60 градусов;

Опытные мастера делают заточку под определённым углом, к примеру, 50-60 градусов; - Косой плоский резец затачивается с каждой стороны под углами по 40 градусов.

Чтобы обрабатывать дерево на токарном станке необходимо использовать отрезные резцы, заточенные с двух сторон для грубого и первичного выравнивания заготовки, полукруглые проходные резцы. Они станут полезными для того, чтобы обработать поверхность после грубой зачистки.

При помощи такого инструмента можно удалить имеющиеся зазубрины, а также изготовить полукруглую выемку. Для работы со станком необходимо использовать косой плоский резец, которые поможет закруглить все грани, подрезать основание или торцовые части детали.

Для того чтобы доработать или довести до совершенства деревянных деталей нужно применять маленькие полукруглые токарные и плоские прямые резцы.

Как правильно использовать деревянный токарный станок?

Сегодня токарные станки по дереву широко используются для создания многофункциональных деталей для мебели. Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Также при помощи таких инструментов можно сделать красивые и оригинальные элементы декора. Сюда можно отнести подсвечники, чашечки, игрушки, волчки и многие другие.

Токарные станки по дереву различаются между собой по размерной сетке в зависимости от любительских моделей. Они подходят для использования на промышленных станках, имеющие вес около нескольких сотен килограмм. Все представленные модели изготавливаются с применением базовой комплектации составных элементов.

Первым делом необходимо подобрать наиболее подходящий станок. Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

- Длина станины позволяет определить максимальную длину бруска, который можно вытачивать при помощи резца;

- Диаметр обточки над станиной подразумевает под собой допустимый диаметр бруска;

- Лошадиная сила.

Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок;

Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок; - Обороты двигателя за одну минуту. Стоит отметить, что большое количество станков, которые представлены на строительном рынке имеют постоянную скорость. Техника, где есть низкие скоростные режимы можно без особых усилий обрабатывать куски дерева, имеющие неправильную форму. В то же время станки с предельно большим количеством полных оборотов за считаные минуты справятся с полированием материала на завершающих этапах работы.

Во время выбора станка для работы с резцами необходимо обратить особенное внимание на материал и вес. Модели из чугунной станины и стальной рамы имеют достаточно прочную, а также крепкую платформу для работы. Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое. Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели.

В качестве инструментов для работы в токарном станке используются специальные резцы. Они имеют длинные ручки изогнутой формы, чтобы мастера могли крепко и надёжно держать инструмент в руки, а также прикладывать необходимые усилия.

Благодаря удобным ручкам можно аккуратно контролировать лезвие, и при этом мастера не будут быстро чувствовать утомляемость. Обычные деревянные резцы не подходят для работы из-за короткой ручки.

Разновидности резцов, которые используются для станков по дереву

Существует несколько видов резцов, которые можно найти в любом магазине и рынке:

- Стамески. Они оснащены лезвием специальной заточки и формы, чтобы вытачивать гладкие поверхности. Имеются также стамески с накатным роликом для придания заготовке рифленности.

- Скребки. Чаще всего они достаточно ровные или немного изогнутые резцы, чтобы скоблить дерево цилиндрической или плоской формы. При помощи такого инструмента можно выполнять черновую обработку древесины;

- Отрезные резцы имеют лезвия в форме ложки, помогающие создавать чашки и другие конструкции полукруглой формы;

- Косые резцы, желобчатые стамески, вогнутые зубила и полукруглые резцы.

Чтобы ознакомиться со всеми тонкостями, прочими деталями и максимально подробной техникой безопасности необходимо ознакомиться с инструкцией к применению. Необходимо всегда хранить это руководство, чтобы подключать или использовать вспомогательное оборудование для станка. Руководство помогает регулярно проводить техническое обслуживание и проверку на исправность.

- Автор: Александр Романович Чернышов

- Распечатать

stanok.guru

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

- Токарные резцы. Основы процесса резания металлов

- Скорость резания. Скорость подачи и глубина резания

Содержание

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец.

Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным». - Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др.

фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности. - Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы.

Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16, - Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

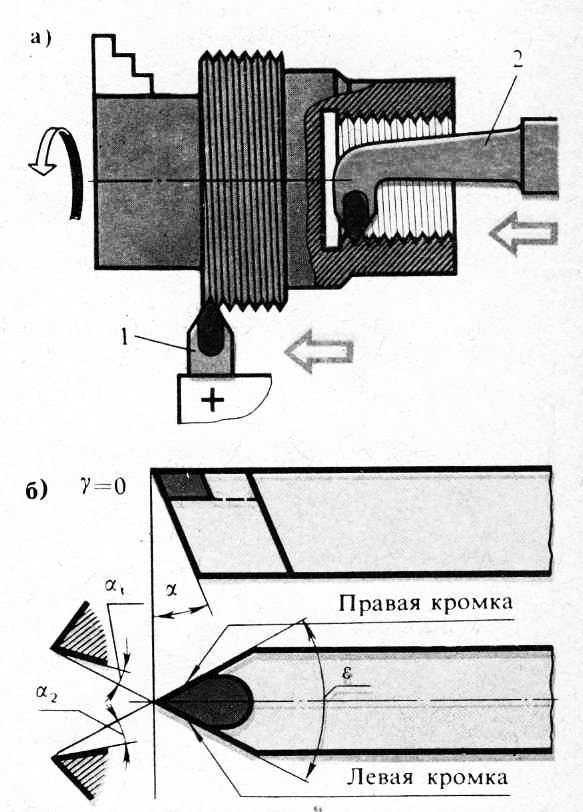

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

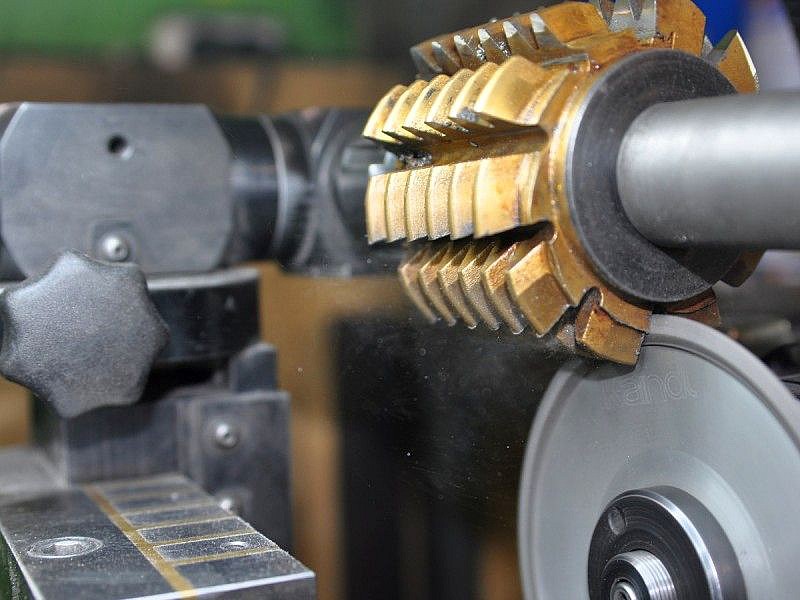

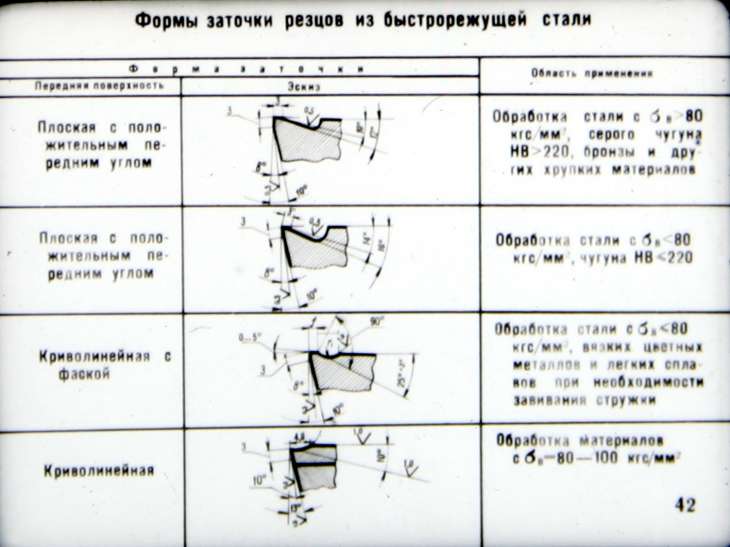

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т. -е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки. - Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Читайте также: Заводы производители токарных станков в России

Связанные ссылки. Дополнительная информация

Дополнительная информация

описание видов изделий и их назначение, заточка инструмента для станка

Содержание

- 1 Конструкция токарного инструмента

- 2 Разновидности резцов по металлу

- 3 Особенности долбежного изделия

- 4 Правила заточки режущей части

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

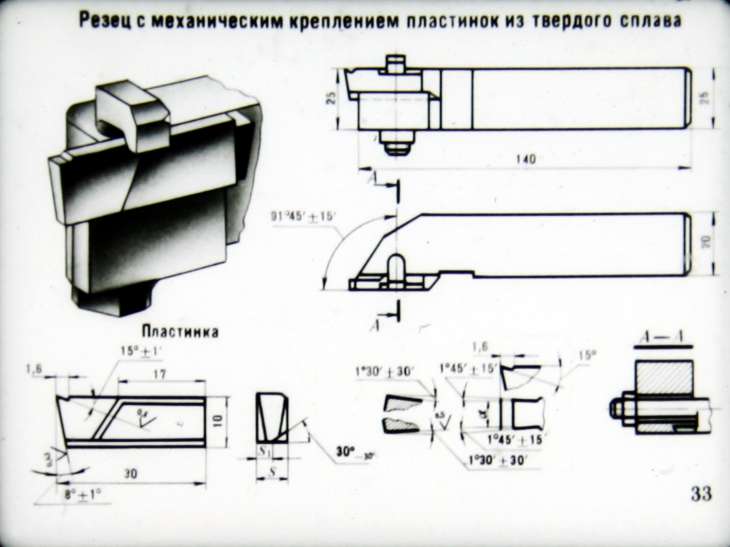

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

- Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

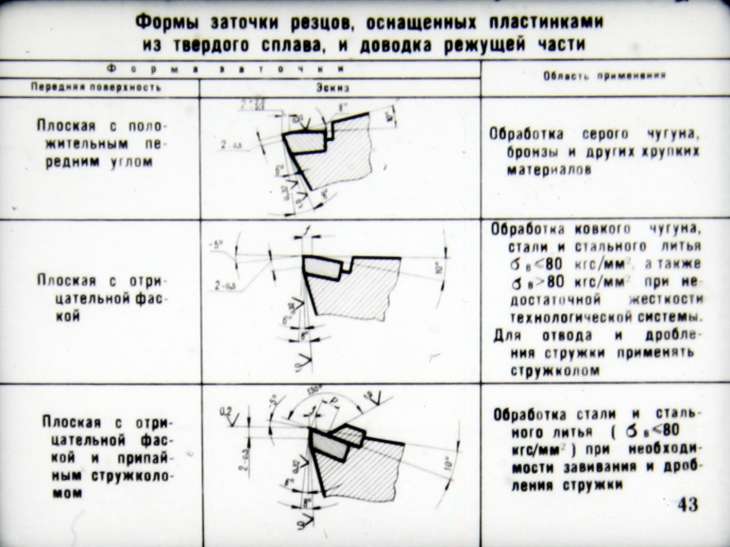

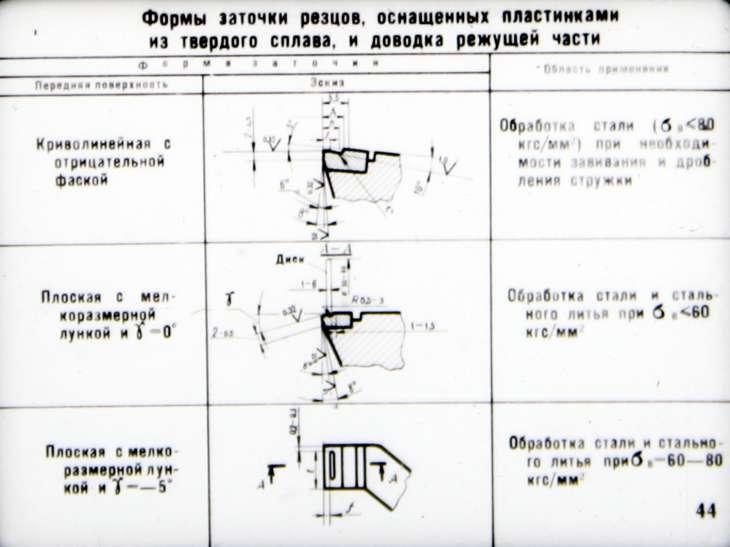

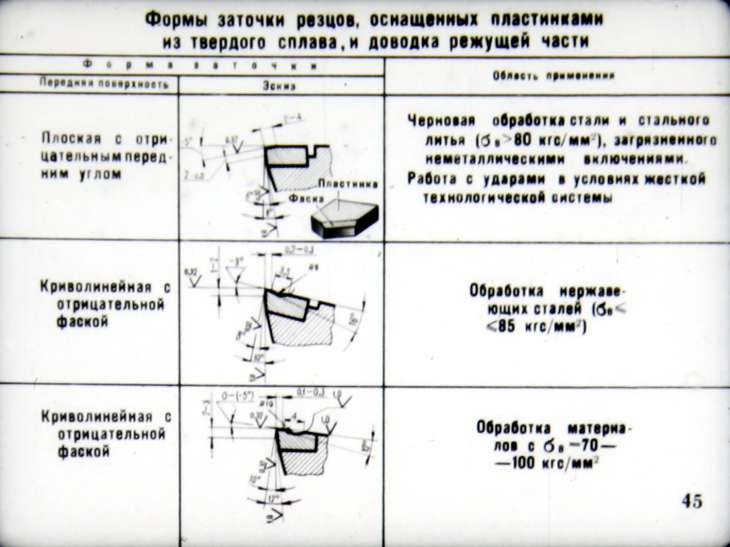

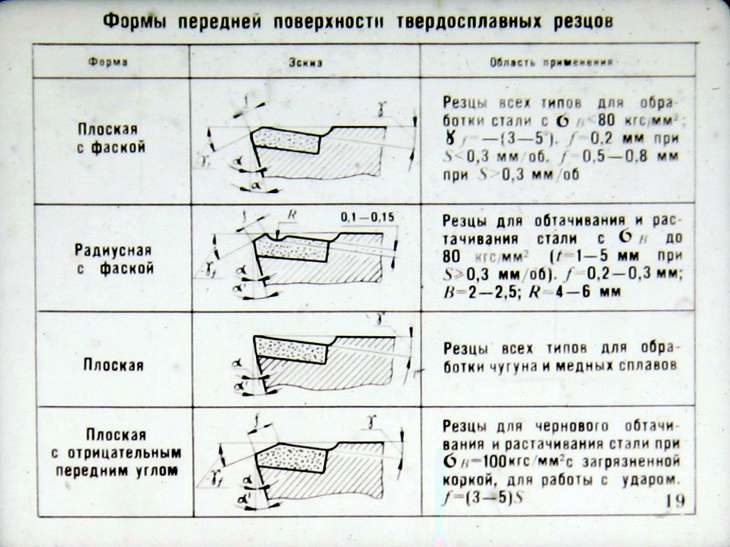

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})

«+»ipt>»;

cachedBlocksArray[281763] = «

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-86’, blockId: ‘R-A-1479353-86’ })})

«+»ipt>»;

cachedBlocksArray[281761] = «

«+»ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_695142’]={‘i’:__lxGc__.b++};

«+»ipt>»;

cachedBlocksArray[281757] = «

«+»ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};

«+»ipt>

«+»ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__. b++};

b++};

«+»ipt>

«+»ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};

«+»ipt>

«+»ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};

«+»ipt>»;

cachedBlocksArray[281759] = «

«+»ipt>

(MRGtag = window.MRGtag || []).push({})

«+»ipt>»;

cachedBlocksArray[281758] = «

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-49’, blockId: ‘R-A-1479353-49’ })})

«+»ipt>»;

cachedBlocksArray[281762] = «

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-29’, blockId: ‘R-A-1479353-29’ })})

«+»ipt>»;

Резец для токарного станка по металлу.

Виды и заточка резцов для токарного станка по металлу

Виды и заточка резцов для токарного станка по металлу

Условно любой резец для токарного станка по металлу представлен двумя элементами: головкой и державкой.

Головка — это исполняющая часть, состоящая из ряда плоскостей и режущих кромок с определенным углом. В зависимости от требуемого вида заточки резцу задается определенный угол.

Державка отвечает за фиксацию резца в держателе токарного устройства. Она имеет квадратную или же прямоугольную форму. Существует ряд стандартных размеров сечений каждой формы.

Разновидности конструкции

Существуют следующие виды резцов для токарного станка по металлу:

- Прямые. Державка и головка расположены на одной или параллельных осях.

- Изогнутые. Державка имеет согнутую форму при взгляде на нее сбоку.

- Отогнутые. Головка изогнута к державке при взгляде сверху.

- Оттянутые. Ширина державки больше, чем у головки. Головка располагается на одной оси с державкой или же смещена по отношению к ней.

Если опираться на общеизвестную классификацию устройств в соответствии с ГОСТ, то они подразделяются на следующие виды:

- Обладающие режущей кромкой на основе легированной стали.

Инструмент монолитный. Он может быть изготовлен из инструментального вида стали. В настоящее время к его использованию прибегают крайне редко.

Инструмент монолитный. Он может быть изготовлен из инструментального вида стали. В настоящее время к его использованию прибегают крайне редко. - Начиненные напайками из твердых сплавов. Кромка-пластина припаяна к головке. Это наиболее часто встречаемый вид.

- Пластины из твердых сплавов, фиксируемые посредством механического способа. Режущая пластина закреплена на головке при помощи винтов и прижимов. За основу сменных резцов берутся металл и металлокерамика. Это самый редкий вид.

Классификация по направлению подающего движения

- Левая модель подается слева при взятии в левую руку. Главная рабочая кромка расположена над большим пальцем.

- Правая модель, соответственно, подается справа. Главная рабочая кромка находится под большим пальцем. В практике она встречается чаще.

Способы установки приспосбления

Резец для токарного станка по металлу может различаться по способу установки относительно поверхности для обработки:

- Радиальный вид.

При обрабатывании резец принимает прямой угол к оси заготовки для обработки. Такой способ широко применим в промышленных предприятиях. Резец имеет унифицированную конструкцию крепления на станках. Он также обладает более удобным выбором геометрических положений режущей части.

При обрабатывании резец принимает прямой угол к оси заготовки для обработки. Такой способ широко применим в промышленных предприятиях. Резец имеет унифицированную конструкцию крепления на станках. Он также обладает более удобным выбором геометрических положений режущей части. - Тангенциальные. При обрабатывании резец располагается к оси заготовки под углом, отличным от прямого. Обладает более сложным способом крепления и применяется на токарных приспособлениях, позволяющих производить обработку высокой чистоты.

Различие по методу обработки

Резцы можно подразделить и по способу обработки:

- чистовой;

- черновой;

- получистовой;

- для работ, производимых с особой тонкостью.

На неровность обрабатываемой детали оказывает влияние радиус закругленности верхушки приспособления. Гладкая поверхность достигается при использовании резца, заточенного под большим радиусом.

Виды токарных резцов

Резец для токарного станка по металлу имеет множество видов. Самыми распространенными являются:

Самыми распространенными являются:

- Проходной. Он создает контуры детали при вращении, а также обеспечивает обточку, подрезку при подаче в поперечном и продольном направлении.

- Расточной вид создает разнообразные пазы, углубления и отверстия. Может выполнить сквозные отверстия.

- Подрезная модель применятся лишь для поперечного направления подачи для обточки деталей, обладающих ступенчатой формой и торцевых.

- Отрезной. Его подача осуществляется в поперечном направлении по отношению к оси вращения. Он производит пазы и канавки вокруг детали, применяется для отделения готового изделия.

- Резьбовой. Нарезает резьбу любого вида на деталях с любой формой сечения. Этот вид может быть изогнутым, прямым или же круглым.

- Фасонный. Он производит обточку детали сложной конструкции, может вынуть различные фаски изнутри и снаружи.

Набор резцов для токарного станка по металлу можно приобрести в специализированных магазинах или же заказать через Интернет.

Основа резцов

Материалы, из которых изготавливаются приспособления, подразделяются на три категории:

- Первая предназначена для режущих приспособлений, используемых при низкой скорости. Это инструментальные или же углеродистые металлы с показателем твердости закаливания 60-64. При повышении температуры резца для токарного инструмента выше 200-240 градусов качество его резки заметно снижается, поэтому на практике их применяют нечасто. К этой группе можно отнести приспособления на основе хромовольфрама, хромокремния и легированной стали с уровнем стойкости к температуре до 300 градусов.

- Вторая категория резцов применятся при высоком уровне вращения головки токарного станка. Основу таких устройств составляет сталь с высокой категорией нарезания Р12 Р9 или Р9К5Ф2. После закалки материал твердеет до показателя 62-65 и сохраняет все свои свойства при температуре 650 градусов. Не подлежит протирке длительное время.

- Третью категорию составляют резцы на основе металлокерамики.

Это твердосплавные приспособления, которые функционируют при высокой скорости станка и выдерживают температуру нагревания до 1000 градусов. Чугунные и некоторые детали из цветных сплавов точат устройствами на основе вольфрамокобальта (ВК6 для чистового и получистового исполнения, ВК8 для первичного обрабатывания). Сталь обтачивается твердым сплавом титановольфрамокобальтом Т15К6. При этом производится чистая обработка.

Это твердосплавные приспособления, которые функционируют при высокой скорости станка и выдерживают температуру нагревания до 1000 градусов. Чугунные и некоторые детали из цветных сплавов точат устройствами на основе вольфрамокобальта (ВК6 для чистового и получистового исполнения, ВК8 для первичного обрабатывания). Сталь обтачивается твердым сплавом титановольфрамокобальтом Т15К6. При этом производится чистая обработка.