Как заплести огон на канате: Мастер-класс по изготовлению огона

Содержание

Как заплести стальной канат — назначения стальных тросов и правила плетения каната

Правильно сплетённые элементы из стали обеспечивают мощную опору. Выбирая способ плетения, нужно учитывать особенность поставленной задачи и функциональную нагрузку на изделие. Оборванный трос может заплести даже неподготовленный человек, не используя сложных технических приспособлений.

Назначение стальных тросов и их конструкция

Канатные изделия из стали должны иметь сертификат об испытании и рабочей нагрузке. Они рассчитаны на использование в транспортной, сельскохозяйственной, морской, строительной и нефтяной индустрии. Это главная грузонесущая деталь грузоподъёмных, транспортных, дорожных или промышленных механизмов, в особенности:

- буровых и нефтедобывающих установок;

- мостовых кранов;

- подъёмных механизмов шахт и лифтов;

- растяжек;

- судовой системы подъёмного транспорта.

Арматурные изделия используют для укрепления железобетонных конструкций, а канатные стропы – для работ по погрузке и разгрузке. Буксировочными приспособлениями оснащают автомобили.

Буксировочными приспособлениями оснащают автомобили.

Стальной трос – это гибкое изделие, состоящее из пучков (прядей) проволоки, обвивающих друг друга. Изделие может быть покрыто тонким слоем цинка или алюминия, защищающем сердцевину от коррозии. Внутреннюю поддержку проволочных элементов обеспечивает сердечник.

Канаты могут иметь одинарную, двойную или тройную свивку. По направлению плетения они бывают:

- крестовой свивки – пучки свиты в противоположном направлении, чем само изделие;

- односторонней – и проволоки, и пряди перевиваются в одном направлении;

- комбинированной.

Гибкость изделия зависит от толщины проволок и их количества в прядях.

Как заплести стальной трос: описание процесса

В случае разрыва изделие можно заплести. Для этого понадобятся тиски, хомуты, кусачки или ножницы по металлу и монтировка или отвёртка. При плетении нужно пользоваться защитными перчатками.

Нюансы плетения стального изделия

Перед выполнением работы нужно ровно обрубить концы в месте разрыва. Если обнаружены загибы, следует расплести каждую прядь и кусачками или ножницами обрезать все дефекты.

Если обнаружены загибы, следует расплести каждую прядь и кусачками или ножницами обрезать все дефекты.

В процессе плетения витки нужно укладывать симметрично, с одинаковым шагом, а на пряди создавать равномерную нагрузку. Такое соединение будет прочным. Можно периодически обжимать места переплетения.

Формирование петли на канате из стали

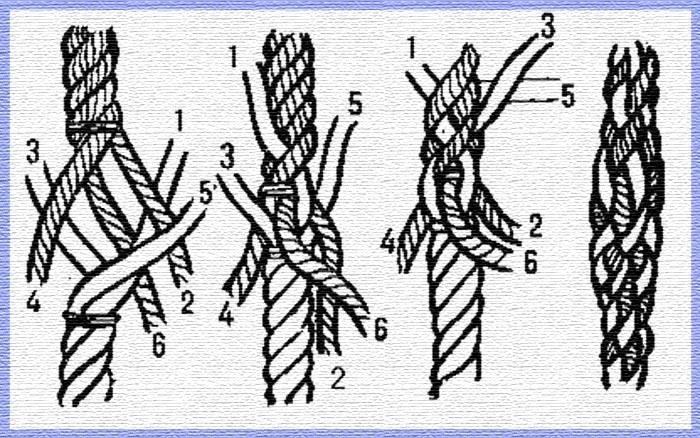

Сформировать петлю можно таким образом:

- Отступить от края на 60-80 см, зафиксировать основную часть с использованием тисков или зажима, а короткий конец расплести на пряди.

- На расстоянии 30 см от фиксатора загнуть две пряди на 180 градусов. Оплести их друг другом в противоположном направлении.

- Получится петля с торчащими концами. Оставшиеся пряди также оплести вокруг неё.

- Закрепить концы вокруг основания на 1-2 витка.

- Монтировку вставить в целостную часть изделия между прядями, в образовавшуюся щель ввести торчащие концы, прокручивающими движениями вплести их между витками целостной части.

Для надёжности основание следует зафиксировать хомутами.

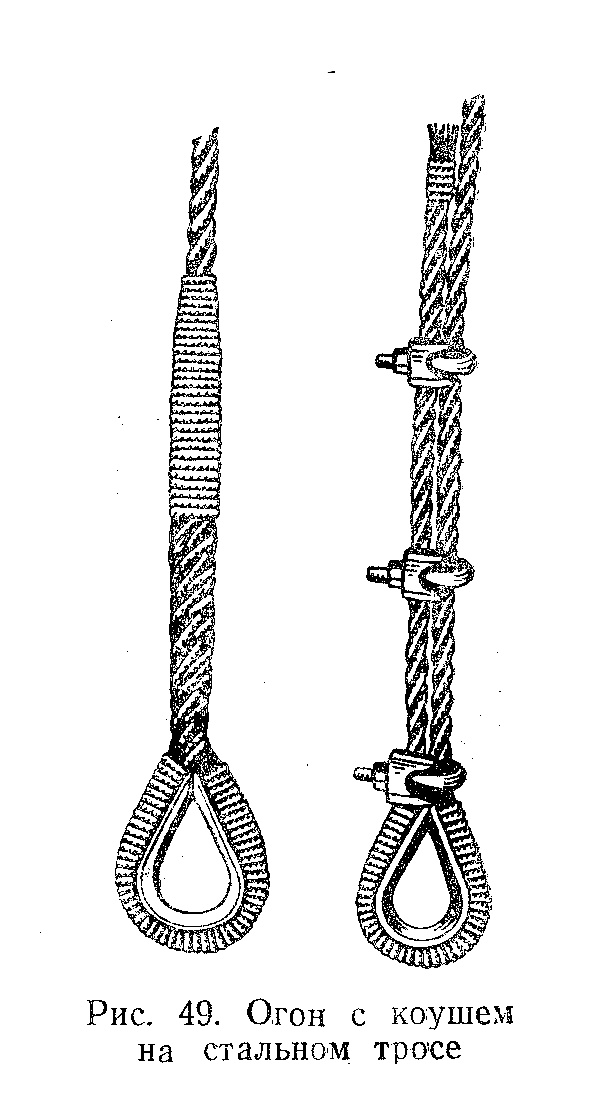

Как сформировать огон

Огон изготавливается на стальных стропах, буксирных и швартовных канатах. В начале работы изделие нужно скрепить маркой в 50 см от конца, который расплетают на пряди. Их концы также следует скрепить марками. Край нерасплетённой части складывают в виде петли нужного размера и проводят пробивку у е основания: расплетённые концы (ходовые пряди) вводят в тело под 1-3 основные пряди. Пробивку выполняют несколько раз, концы обрубают, а основание клетнюют лужёной проволокой.

Справочная информация по яхтенным веревкам

Справочник — Справочная информация по яхтенным веревкам

Справочная информация по яхтенным веревкам

В наменовании веревочных концов Deel.ru используется следующий порядок обозначений:

1. Первые четыре цифры — Артикул.

2. Наименование или сфера применения.

3. Материал:

PL — полиэстер (polyester)

PA — полиамид (polyamide)

PP — полипропилен (polypropylene)

DN — дайнима (dyneema)

SC — спектра (spectra)

KV — кевлар (kevlar)

VС — вектран (vectran)

ZL — зилон (zylon)

4. Блок из цифр через слеш содержит последовательно технические характеристики:

диаметр веревки или каната / количество прядей / процент удлинения / предельная нагрузка в килограммах.

5. Цвет:

R — красный

Y — желтый

G — зеленый

B — синий

W — белый

BL — черный

NB — темно-синий (navy blue)

Например:

4442 Шкерт PA 5/16/<5/500 BYBL — 16-ти прядный полиамидный шкерт с полиамидным сердечником ART 4442, диаметром 5 мм, с рабочим коэффициентом растяжения <10%, разрывной нагрузкой 500 кг., основной цвет синий, пробивка желтая с черным.

4440 Шкот/фал PL 8/16/<5/800 YB — 16-ти прядный полиэстеровый яхтенный шкот или фал с полиэстеровым сердечником ART 4440, диаметром 8 мм, с рабочим коэффициентом растяжения <5%, разрывной нагрузкой 800 кг. , основной цвет желтый, пробивка синяя.

, основной цвет желтый, пробивка синяя.

4443 Швартовый/якорный канат PA 16/3/>20/4240 NB — 3-х прядный светостабилизированный полиамидный швартово-якорный канат ART 4443, диаметром 16 мм, с высоким коэффициентом растяжения >20%, разрывной нагрузкой более 4 тонн., темно-синий (navy blue).

Рекомендуемая рабочая нагрузка нагрузка для синтетических веревок может составлять до 1/4 от разрывной нагрузки BL.

Бегучий такелаж состоит из фалов, шкотов, галсов, топенантов и брасов. Для управления парусами служат шкоты и брасы, для настройки – галсы, риф-шкентели и оттяжки. Фалы служат для подъема парусов (или частей рангоута). Фалы должны быть очень прочными. Заменить порванный фал гораздо труднее, чем шкот или оттяжку, а последствия в случае его обрыва довольно неприятные.

Также важное качество фалов – легкость, так как их нужно будет поднимать на самый топ мачты. Гибкость фаловой веревке необходима, чтобы легко проходить через блоки на топе мачты, а растяжимость должна обеспечивать минимальное относительное удлинение под нагрузкой. В связи с тем, что фалы на современных яхтах по большей части заводятся в клавишные стопора, их наружная поверхность должна быть довольно шероховатой, чтобы фалы в этих стопорах не ползли. Справедливо полагать, что если трос хорош в качестве фала, то уж в качестве шкота он, тем более, будет способен служить без проблем.

В связи с тем, что фалы на современных яхтах по большей части заводятся в клавишные стопора, их наружная поверхность должна быть довольно шероховатой, чтобы фалы в этих стопорах не ползли. Справедливо полагать, что если трос хорош в качестве фала, то уж в качестве шкота он, тем более, будет способен служить без проблем.

Отдельного внимания заслуживают швартовые и якорные концы. Самые главные требования, предъявляемые к этим снастям — это легкость, прочность и эластичность. Хорошо, если снасть немного пружинит, но при этом не растягивается. Швартовые и якорные концы не должны дубеть на морозе. При перекручивании не должны образовываться калышки (множественные петли). Также имеет значение свивка. Для швартовов лучше подойдут крученые канаты из нескольких прядей. На таких концах легче заплетать огоны — петли для закладывания на кнехты или швартовные утки.

Не обойтись на борту и без «специально обученных» вспомогательных веревочек, которые яхтсмены ласково называют шкертиками и имеют привычку таскать с собой и на себе — в карманах, на поясе. Мало ли что потребуется вдруг, о чем не помнится на берегу — завести на небольшой лодке временную завал-таль на грота-гик на курсе «фордевинд»; сезневать паруса; привязать ведро; использовать в качестве риф-штертов при взятии рифов; соорудить веревочную сетку для лееров на баке; повесить кранцы; временно заменить шкертом утерянную мочку на галсе. А если вдруг нагрянет необходимость поболтать, охлаждая, бутылку рома за кормой; принайтовать себя к камбузной плите в процессе приготовления обеда на сильных кренах; обучить юнгу искусству узловязания; на матч-рейсах и других коротких динамичных гонках, исполняя танец на баке, прихватить мотявочкой геную? Для всех этих целей подойдут шнуры малых диаметров ART 4442.

Мало ли что потребуется вдруг, о чем не помнится на берегу — завести на небольшой лодке временную завал-таль на грота-гик на курсе «фордевинд»; сезневать паруса; привязать ведро; использовать в качестве риф-штертов при взятии рифов; соорудить веревочную сетку для лееров на баке; повесить кранцы; временно заменить шкертом утерянную мочку на галсе. А если вдруг нагрянет необходимость поболтать, охлаждая, бутылку рома за кормой; принайтовать себя к камбузной плите в процессе приготовления обеда на сильных кренах; обучить юнгу искусству узловязания; на матч-рейсах и других коротких динамичных гонках, исполняя танец на баке, прихватить мотявочкой геную? Для всех этих целей подойдут шнуры малых диаметров ART 4442.

| Практические советы по использованию бегучего такелажа • При выборе троса с плетеной оболочкой следует обращать внимание на количество прядей в ней и предназначение троса. Для шкотов, брасов, оттяжек, топенантов, риф-шкентелей и прочего бегучего такелажа парусов имеет смысл предпочесть более гибкие и удобные, хотя и менее долговечные, тросы с 16- и 24-прядными оболочками. • В качестве фалов для использования в клавишных стопорах желательно выбирать трос, в котором сердечник и оплетка состоят из одного материала, что позволяет избежать проскальзывания под нагрузкой оплетки относительно сердечника. Подойдут те же ART 4440 или ART 4441. Использование в этом случае тросов с сердцевиной из волокна типа «Dyneema» (особенно крученой) и имеющих наружный диаметр менее 8 мм не будет иметь никакого смысла. • При организации работ с использованием крученых канатов ART 4443 необходимо учитывать, что их пряди и концы, обрываясь, раскручиваются и отскакивают с высокой скоростью, создавая опасную ситуацию. Будьте бдительны и осторожны. • 8-прядный канат сквозной плетеной конструкции ART 4444 не имеет крутящего момента, что делает его более удобным в применении по сравнению с крученым ART 4443. • Большинство современных волокон не любят перегибов по малому радиусу, по этой же причине следует предельно сократить использование любых узлов. Если же в силу каких-то обстоятельств узел на тросе все же необходим, то периодически (не реже раза в месяц) следует перевязывать его, чтобы продлить срок эксплуатации троса. Важно помнить, что узел на современном плетеном тросе способен уменьшить его разрывную прочность в несколько раз (особенно это относится к тросам из арамидных волокон). • Чем больше угол, под которым располагаются пряди оболочки относительно продольной оси троса, тем менее гибким и приятным для рук будет трос. • Раз в год бегучий такелаж следует очищать от грязи и морской соли: для этого вполне подходит обычная стиральная машина в режиме нежной стирки и при температуре воды не выше 30° С. • Для крейсерских яхт с большим водоизмещением и дакроновыми парусами применение бегучего такелажа из ультрасовременных легких и жестких материалов типа «Vectran», «Dyneema» или «Spectra» имеет мало смысла, особенно, если говорить о столь специфическом волокне, как «Vectran». В подобных случаях есть смысл предпочесть чисто полиэстеровые фалы и шкоты — они способны несколько амортизировать скачки нагрузок на резких порывах ветра, что дополнительно будет способствовать повышению долговечности парусов. • Волокно типа «Dyneema» не боится ультрафиолета, а наружная оплетка нужна ему лишь для придания его скользкой поверхности шероховатости. Поэтому для шкотов легких носовых парусов, используемых лишь в самый слабый ветер, можно уменьшить их вес, аккуратно удалив оболочку в местах, не касающихся лебедок и стопоров. • Необходимо помнить, что прочность и жесткость большинства современных волокон, соответственно и тросов из них, связаны между собой — чем прочнее материал на разрыв, тем выше его жесткость. |

Особенности конструкции синтетических тросов

По своей конструкции все снасти бегучего такелажа делятся на витые (или крученые) и плетеные. Традиционные витые тросы, известные морякам уже тысячи лет, почти вышли из употребления – их заменили плетеные тросы, обладающие в большинстве случаев лучшими характеристиками. Главная особенность витых тросов – их высокая эластичность, способность упруго удлиняться под нагрузкой. Кроме этого, следует отметить высокую стойкость таких тросов к истиранию, легкость их сплеснивания и «приятность» ручной работы с ними.

Как следствие, основная область применения крученых снастей на парусных яхтах в наши дни – это якорные и швартовные концы, а также ходовые концы еще встречающихся составных фалов (коренная часть такого фала состоит из особо гибкого стального троса, к которому сплеснем добавлена ходовая часть из витого синтетического троса). Еще одной сферой применения крученых тросов является такелаж судов, стилизованных под старину. Плетеные тросы получили всеобщее признание, хотя их производство обходится дороже производства витых тросов.

Плетеные тросы получили всеобщее признание, хотя их производство обходится дороже производства витых тросов.

Плетеные тросы можно разделить на две группы:

— цельноплетеные

— составные, состоящие из центральной основы (сердцевины) и наружной оболочки (оплетки).

Цельноплетеные тросы не имеют оболочки и целиком и полностью сплетаются из волокон одного типа – как правило, из восьми отдельных прядей. Естественно, что такие тросы выполняются либо из волокон, стойких к воздействию УФ-лучей, либо подвергаются специальной обработке, снижающей их воздействие. Производство цельноплетеных тросов дешевле, чем составных. Особенно сложно изготовить цельную «плетенку» из волокна «Dyneema» – она получается очень скользкой и неудобной в использовании. Однако, при специальной и довольно сложной обработке, ей можно придать достаточную шероховатость, но это может повысить цену троса почти вдвое.

Большую долю плетеных тросов составляют композитные, имеющие сердцевину и оболочку. Сердечник и оплётка в таких веревках могут быть произведены как из одного и того же материала, самый классический вариант полиэфирно-полиэфирная конструкция, так и из разных – например, когда сердечник выполняется из дайнимы, а оплетка – из более мягкого и приятного для рук полиэстера. Достоинство составных «плетенок» – использование в основе и оболочке волокон разного типа, чтобы совместить их преимущества, и, по возможности, обойдя недостатки. Фактически такие важные характеристики, как прочность на разрыв, модуль упругости и тносительное удлинение, задаются материалом и конструкцией сердцевины, а наружная оплетка выступает в роли защиты от неблагоприятных воздействий, увеличивающей долговечность троса. Кроме того, благодаря композитной конструкции плетеного троса можно повысить такие его характеристики, как, например, стойкость к УФ-лучам.

Сердечник и оплётка в таких веревках могут быть произведены как из одного и того же материала, самый классический вариант полиэфирно-полиэфирная конструкция, так и из разных – например, когда сердечник выполняется из дайнимы, а оплетка – из более мягкого и приятного для рук полиэстера. Достоинство составных «плетенок» – использование в основе и оболочке волокон разного типа, чтобы совместить их преимущества, и, по возможности, обойдя недостатки. Фактически такие важные характеристики, как прочность на разрыв, модуль упругости и тносительное удлинение, задаются материалом и конструкцией сердцевины, а наружная оплетка выступает в роли защиты от неблагоприятных воздействий, увеличивающей долговечность троса. Кроме того, благодаря композитной конструкции плетеного троса можно повысить такие его характеристики, как, например, стойкость к УФ-лучам.

Основой плетеного троса является чаще всего высокопрочное волокно. Сердцевина может быть разной конструкции: из плоско-параллельных (несвитых) волокон, крученых и плетеных. Достоинства основы из плоскопараллельных волокон — минимальное растяжение под нагрузкой и высокая разрывная способность, а недостаток – сложность изготовления из них сплесней и огонов.

Достоинства основы из плоскопараллельных волокон — минимальное растяжение под нагрузкой и высокая разрывная способность, а недостаток – сложность изготовления из них сплесней и огонов.

Плетеные тросы с крученой основой, т. е. из высокопрочных волокон, свитых в одну прядь, еще хуже поддаются сплесниванию, а по прочностным и иным механическим характеристикам практически не имеют никаких преимуществ перед тросами с плоско-параллельной сердцевиной. Большинство плетеных тросов сегодня имеют плетеную сердцевину, состоящую, как правило, из 8–12 отдельных витых прядей (хотя встречаются конструкции и из шести прядей), имеющих высокую прочность и низкое удлинение, и плетеной же оболочки. Она может состоять из различного числа витых прядей: от 8 до 32, при этом увеличение количества прядей в оболочке способствует повышению гладкости поверхности такого троса и снижению его истираемости в стопорах.

Свойства волокон материалов, используемых для изготовления синтетических тросов

Синтетические материалы для тросов также можно поделить на две основные группы:

— сравнительно недорогие, но обладающие качествами, достаточными для использования на круизных и небольших гоночных яхтах.

— высокотехнологичные, выдерживающие чрезвычайно высокие нагрузки, но имеющие высокую цену и в силу этого используемые в основном на экстремальных гоночных яхтах.

К первой группе следует отнести волокна, основанные на широко известных химических соединениях, таких как полиэстер (он же полиэфир), полипропилен и полиамид (нейлон), а также волокна на базе модифицированного полиэтилена, такие как «Dyneema» и «Spectra». Полиэстер хорошо знаком нашим яхтсменам в виде ткани под торговой маркой «Dacron» и в виде отечественного материала Лавсан.

«Экстремальный» бегучий такелаж изготовляется из арамидных волокон (типа «Kevlar»), жидкокристаллических полимеров, например, «Vectran», или из волокон на основе нового типа химических соединений, известного под общим названием полибензоксазолы (ПБО, торговая марка волокна – «Zylon»). «Zylon» был создан лабораториями американских ВВС, а сейчас право на его коммерческое производство передано одной единственной японской корпорации.

Полиэстеровые волокна вот уже несколько десятков лет остаются одними из наиболее популярных для изготовления парусов и всех видов бегучего такелажа: фалов, шкотов, швартовных и якорных концов. Причины этого: их хорошая прочность, высокие стойкость к УФ-лучам и к истиранию в сочетании с малой растяжимостью и сравнительно невысокой ценой. Типичный представитель полиэстеровых канатов с сердечником ART 4440 и ART 4441.

Причины этого: их хорошая прочность, высокие стойкость к УФ-лучам и к истиранию в сочетании с малой растяжимостью и сравнительно невысокой ценой. Типичный представитель полиэстеровых канатов с сердечником ART 4440 и ART 4441.

Полиамид (он же нейлон) является одним из старейших синтетических материалов. Он известен без малого 80 лет. Обладает наибольшим относительным удлинением, что само собой определяет главную сферу его использования — якорные и швартовные концы. Именно здесь эластичность полиамидных тросов становится их достоинством – упруго вытягиваясь, они хорошо амортизируют рывки, снижая динамические нагрузки на якорное устройство, кнехты и утки. На сегодняшний день это практически единственная область применения полиамидных тросов на парусной яхте. Из-за высокой растяжимости для шкотов и, тем более, фалов полиамид не годится. Типичный представитель — швартовные и якорные концы ART 4443 и ART 4444, изготовленные из светостабилизированной полиамидной нити.

Полипропиленовые волокна, как и тросы из них, имеют невысокие характеристики. Их главное достоинство – плавучесть, и потому из них изготовляют разного рода бросательные и заводные концы. Полипропилен имеет невысокую способность к истиранию, недостаточно хорошо противостоит УФ-лучам, плохо растягивается и малоприятен рукам. Полипропилен в два-три раза дешевле полиамидных или полиэстеровых и имеет крайне ограниченное использование на современных крупных яхтах – по большей части, в качестве основы некоторых плетеных тросов. Иногда легкие полипропиленовые снасти с успехом применяются на малых швертботах.

Модифицированные полиэтилены типа «Dyneema» и «Spectra» очень широко применяются в качестве бегучего такелажа. «Чистое» волокно из этих соединений имеет очень гладкую и шелковисто-скользкую поверхность, поэтому яхтенные тросы из них практически всегда имеют оплетку из полиэфирных или полиамидных прядей. К сожалению, необходимость применения такой оплетки лишает полиэтиленовые тросы другого достоинства – плавучести. Стойкость на истирание и к УФ-лучам у полиэтиленов достаточно хорошая, а растяжимость крайне низкая. Основной их недостаток – заметная ползучесть. Для волокна типа «Dyneema» критической величиной является значение порядка 45–48% разрывной прочности. Будучи под воздействием указанной нагрузки в течение двух-трех часов, трос из этого материала начинает пластически деформироваться. Он растягивается, при этом последующее снятие нагрузки уже не приводит к восстановлению начальной длины троса. Подобная особенность волокон типа «Dyneema» и «Spectra» приводит к тому, что при длительном растяжении под нагрузкой оплетенного троса может порваться его полиэфирная оплетка. Кроме того, модифицированные полиэтилены и тросы из них стоят, в среднем, в три-четыре раза дороже полиэстеровых волокон.

Стойкость на истирание и к УФ-лучам у полиэтиленов достаточно хорошая, а растяжимость крайне низкая. Основной их недостаток – заметная ползучесть. Для волокна типа «Dyneema» критической величиной является значение порядка 45–48% разрывной прочности. Будучи под воздействием указанной нагрузки в течение двух-трех часов, трос из этого материала начинает пластически деформироваться. Он растягивается, при этом последующее снятие нагрузки уже не приводит к восстановлению начальной длины троса. Подобная особенность волокон типа «Dyneema» и «Spectra» приводит к тому, что при длительном растяжении под нагрузкой оплетенного троса может порваться его полиэфирная оплетка. Кроме того, модифицированные полиэтилены и тросы из них стоят, в среднем, в три-четыре раза дороже полиэстеровых волокон.

Тросы из арамидных волокон «Kevlar» в течение вот уже многих лет любимы многими гонщиками, поскольку имеют достаточно высокие характеристики. Достоинствами арамидных волокон являются их очень высокая разрывная прочность, а также стойкость к высоким температурам и химическим воздействиям. Несмотря на все усилия химиков и технологов, недостатком арамидов является стойкая «нелюбовь» к изломам, сильным изгибам и петлям. В силу этого тросы из арамидного волокна редко применяют для проводки фалов, но они очень хорошо работают в качестве шкотов. Например, на топе мачты фал в блоке изгибается на 180° по довольно малому радиусу и использование арамидного волокна в данном случае является совершенно недопустимым.

Несмотря на все усилия химиков и технологов, недостатком арамидов является стойкая «нелюбовь» к изломам, сильным изгибам и петлям. В силу этого тросы из арамидного волокна редко применяют для проводки фалов, но они очень хорошо работают в качестве шкотов. Например, на топе мачты фал в блоке изгибается на 180° по довольно малому радиусу и использование арамидного волокна в данном случае является совершенно недопустимым.

Типичным представителем жидкокристаллического полимерного волокна является «Vectran». Это — веревка «конструктор», шероховатая и очень приятная на ощупь (в отличие от гладкой и скользкой дайнимы), превосходно сплеснюется, обладает очень высокими механическими качествами, превосходящими практически все типы ранее перечисленных (включая «Dyneema») веревок, при этом имеют цену, близкую к цене последних. Главный же (и практически единственный) недостаток «Vectran» – довольно быстрое разрушение под действием УФ-лучей. Несмотря на это, он сейчас находит применение в качестве шкотов на гоночных яхтах, поскольку он исключительно стоек к износу и не боится нагрева.

Полибензоксазолы, например «Zylon», сегодня применяют, как правило, лишь в качестве тросов для стоячего такелажа в силу их крайне малой растяжимости и экстремальной прочности на разрыв. Неоднократные эксперименты по созданию фалов и шкотов на основе этих соединений пока не привели к прорыву – тросы из ПБО обладают малой гибкостью и, кроме того, быстро разрушаются под действием УФ-лучей, хотя и обладают повышенной жаростойкостью до 600 °C. Цена в 8–10 раз выше цены полиэфирных материалов.

Таблица свойств материалов, применяемых для изготовления бегучего такелажа

Денье или ден — чисто техническая характеристика линейной плотности нити, фактуры ткани или трикотажного полотна, зависящая от количества и качества эластичных волокон и их отношения к количеству нитей ткани или полотна: 1 ден = 0,05 г/450 м (1 грамм на 9 километров или вес нити длиною 9000 м, выраженный в граммах). Например, в женских колготках, самой популярной плотностью для каждодневной носки считается 20 ден. 40 ден считается офисным стилем, а 70 — для прохладной погоды. Сверхлёгкие (или очень прозрачные) колготки, плотность которых 15, 12 и 10 ден, подходят к вечерним платьям. В технических нитях, состоящих из многих отдельных волокон, также, определяют текс, который характеризует линейную плотность. Текс — внесистемная единица линейной плотности волокон или нитей, то есть отношение их массы к длине: 1 текс=1 г/км=1 мг/м; 10 текс=1 текси. Единица характеризует толщину волокон и нитей. Текс заменил титр, в котором за единицу массы принимали денье (0,05 г), а за единицу длины — 450 м. В метрической системе также пользуются номером нити, который равен длине одного грамма нити. Номер нити = 1000/Текс. Термин образован от латинского texo — сплетаю.

40 ден считается офисным стилем, а 70 — для прохладной погоды. Сверхлёгкие (или очень прозрачные) колготки, плотность которых 15, 12 и 10 ден, подходят к вечерним платьям. В технических нитях, состоящих из многих отдельных волокон, также, определяют текс, который характеризует линейную плотность. Текс — внесистемная единица линейной плотности волокон или нитей, то есть отношение их массы к длине: 1 текс=1 г/км=1 мг/м; 10 текс=1 текси. Единица характеризует толщину волокон и нитей. Текс заменил титр, в котором за единицу массы принимали денье (0,05 г), а за единицу длины — 450 м. В метрической системе также пользуются номером нити, который равен длине одного грамма нити. Номер нити = 1000/Текс. Термин образован от латинского texo — сплетаю.

Если глубоко не вдаваться в понятия денье и титра, то указанные в таблице абсолютные величины можно использовать просто для относительного сравнения. Например, будет понятно, что дайнима практичеки нерастяжима и приблизительно впятеро прочнее полиэстера, конкурент дайнимы — спектра 1000 не растяжима вдвойне при той же прочности, но подороже, вектран дорогущий и в полтора раза менее прочный чем дайнима — его берут за шероховатость, кевлар капризен на изгиб, а канаты из полиамида хорошо тянутся и вчетверо менее упруги по сравнению с полиэстеровыми, но обладают в полтора раза большей прочностью. ©

©

При использовании материала статьи, просьба делать ссылку на эту страницу — нам будет приятно, честное слово!

В статье частично использована публикация Артура Гроховского

«Веревки», которые мы выбираем. Современные тросы для бегущего такелажа

«Катера и яхты» №6(204) 2006 год с.86-90

Знание

Веревочная технология

У каждой веревки есть свои сильные и слабые стороны. Свойства веревки зависят от двух факторов: материала и оплётки. Волокнистый материал в первую очередь определяет, насколько эластичным, термостойким и устойчивым к истиранию будет конечный продукт. Подробнее о материалах вы можете узнать ниже. Плетение, то есть то, как несколько нитей волокна соединяются вместе, чтобы сформировать веревку, определяет, насколько гибка, стабильна в размерах и долговечна веревка.

Оплетки делятся на две категории — с сердечником и без сердечника. К веревкам без сердечника относятся спиральная оплетка и полая оплетка . Спиральные косички отличаются особой гибкостью и малой растяжимостью. Полые оплетки обладают большим преимуществом, заключающимся в том, что их легко сращивать. Сращивание — это элегантный, безузловой и особенно надежный вариант соединения. Вот почему полые плети из Technora и Dyneema являются первым выбором для производства огненных пои и веревочных дротиков.

Спиральные косички отличаются особой гибкостью и малой растяжимостью. Полые оплетки обладают большим преимуществом, заключающимся в том, что их легко сращивать. Сращивание — это элегантный, безузловой и особенно надежный вариант соединения. Вот почему полые плети из Technora и Dyneema являются первым выбором для производства огненных пои и веревочных дротиков.

Так называемые канаты kern-mantle имеют плетеную оболочку и могут иметь скрученный или плетеный сердечник. А 9Веревка с двойной оплеткой 0007 имеет много преимуществ. Например, используемый фитильный канат из кевлара имеет двойное плетение и все еще держится, когда поверхность натирается.

Для накидки также есть варианты 1-ниточного (1:1) и 2-ниточного переплетения. Это подразумевает, сколько других прядей волокна проходит каждая прядь волокна. В целом, плетеные канаты 1:1 обладают наибольшей долговечностью. Это связано с тем, что движение волокна против ограничено минимизированной поверхностью и компактной структурой волокна. Оба 9К этой категории относятся веревка 0019 Allrounder и веревка Dynacore . Веревка VPC , популярная в США, также изготавливается в этом типе плетения. Недостатком каната ВПК является высокий коэффициент усадки. С веревкой Dynacore эта проблема значительно уменьшена за счет более узких прядей волокна.

Оба 9К этой категории относятся веревка 0019 Allrounder и веревка Dynacore . Веревка VPC , популярная в США, также изготавливается в этом типе плетения. Недостатком каната ВПК является высокий коэффициент усадки. С веревкой Dynacore эта проблема значительно уменьшена за счет более узких прядей волокна.

Чем плотнее оплетка, тем прочнее канат. В случае канатов с двойным плетением жесткость также определяется степенью наполнения.

Материалы

Хлопок — веревки из этого натурального волокна имеют приятное мягкое сцепление. Веревка слегка растягивается и слегка подпрыгивает во время игры. При регулярном использовании канаты хлопок имеют ограниченный срок службы ок. 2 года из-за их низкой стойкости к истиранию.

Полипропилен и нейлон . Оба материала популярны при изготовлении парусных и альпинистских канатов. Основным недостатком использования в пои-веревках является умеренная стойкость этих материалов к истиранию. Через короткое время веревки из этих материалов значительно усаживаются, становятся жесткими и склонны к сваливанию.

Через короткое время веревки из этих материалов значительно усаживаются, становятся жесткими и склонны к сваливанию.

Полиэстер — веревки из полиэстера, как правило, очень малорастяжимы и особенно устойчивы к истиранию. Это означает, что при игре нет эффекта отскока, а веревки служат особенно долго.

Dyneema — под этой торговой маркой продаются волокна из высокомодульного полиэтилена (HMPE). Это высокотехнологичное волокно особенно малорастяжимо и эластично, поэтому во многих случаях оно заменило стальные тросы. Несмотря на это, Dyneema , тем не менее, чрезвычайно мягкий и гибкий и популярный выбор для веревочных дротиков и кулачных молотков.

Кевлар . Этот параполиамид/параарамид, разработанный DuPont, известен своей высокой механической прочностью. Для пожарных реквизитов он используется в качестве материала фитиля из-за его термостойкости — температура разложения составляет около 500 °C. Однако при высоких температурах кевлар теряет свою ударопрочность. Поскольку волокна не устойчивы к ультрафиолетовому излучению, противопожарные реквизиты по возможности не следует хранить под прямыми солнечными лучами.

Поскольку волокна не устойчивы к ультрафиолетовому излучению, противопожарные реквизиты по возможности не следует хранить под прямыми солнечными лучами.

Technora — В качестве так называемого параарамидного сополимера, Technora , разработанный Teijin, тесно связан с кевларом и также является термостойким. Канаты Technora обычно изготавливаются из длинных филаментных волокон. Таким образом, по сравнению с грубыми штапельными волокнами, которые делают материал кевларового фитиля особенно абсорбирующим, веревки Technora лучше подходят для привязей Poi.

Наука о викинге

Библиотека

Подбор реквизита

- Пять типов фитилей дракона

- Размер Oxbow/Puppyhammer

- Размеры пои

- Размеры контактных носков

- Калибровка веревочных дротиков

- Выбор клубов для жонглирования

-

Увидеть все

Строительная наука

- чрезмерный рост

- Как пришить фитили

- Замена лепестка лотоса

- Сравнение алюминия и углеродного волокна

- Обзор алюминия 7075-T6

- Повторное впитывание огненного меча

- Методы силиконового обертывания

- Наука за викингом

- Обслуживание вашего оборудования

- Тестирование посоха Дракона / Гелио

- Представляем Ultralight Leviwand

-

Увидеть все

О Темном Монахе

- Добро пожаловать в Темного Монаха

- Связаться с нами

- Политики

- Настройка

-

Увидеть все

Наука о викинге

В этой статье объясняется некоторая техническая информация о впитывании влаги.

То, что мы обычно называем «кевларом», коммерчески известно как арамидная плетеная веревка или плоская арамидная лента (плоская капиллярная впитываемость). Его состав представляет собой смесь кевлара (зарегистрированная торговая марка Dupont), стекловолокна и небольшого количества различных других термостойких и/или стойких к истиранию материалов. Производители специального текстиля вплетают эти необработанные волокна в ленточные и канатные изделия, которые чаще всего используются для высокотемпературных прокладок (дверцы печей), изоляции труб в условиях высокой абразивности, индивидуальных бронежилетов и для армирования материалов на основе смолы.

Плетеные арамидные канаты и плоские ленты изготавливаются из пряжи, состоящей в основном из кевларовой внешней оболочки и в основном из стекловолокна. (1) Полученный продукт может выдерживать высокий износ и истирание (для прядения это может включать падения и потертости о землю), а также высокие температуры, такие как пламя белого газа (до 2200°F).

Например, ART 4440 или ART 4441. Наиболее дорогие тросы с 32-прядными оболочками являются и самыми долговечными, зато они недостаточно гибкие и неприятны для рук. При прочих равных условиях такие тросы следует использовать лишь для фалов.

Например, ART 4440 или ART 4441. Наиболее дорогие тросы с 32-прядными оболочками являются и самыми долговечными, зато они недостаточно гибкие и неприятны для рук. При прочих равных условиях такие тросы следует использовать лишь для фалов. Сохраняет структуру и форму даже при обрыве двух прядей и выдерживает при этом нагрузку, составляющую 75% от разрывной. В 2-3 раза более износостоек и устойчив к истиранию.

Сохраняет структуру и форму даже при обрыве двух прядей и выдерживает при этом нагрузку, составляющую 75% от разрывной. В 2-3 раза более износостоек и устойчив к истиранию.