Каким инструментом обрабатывают детали на токарных станках: Токарная обработка на токарном станке

Содержание

Токарная обработка

Главная

Продукция

Металлообработка

Токарная обработка

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Производство Завода деталей трубопроводов «РЕКОМ» принимает заказы на обработку деталей из различных марок сталей и сплавов на токарных станках.

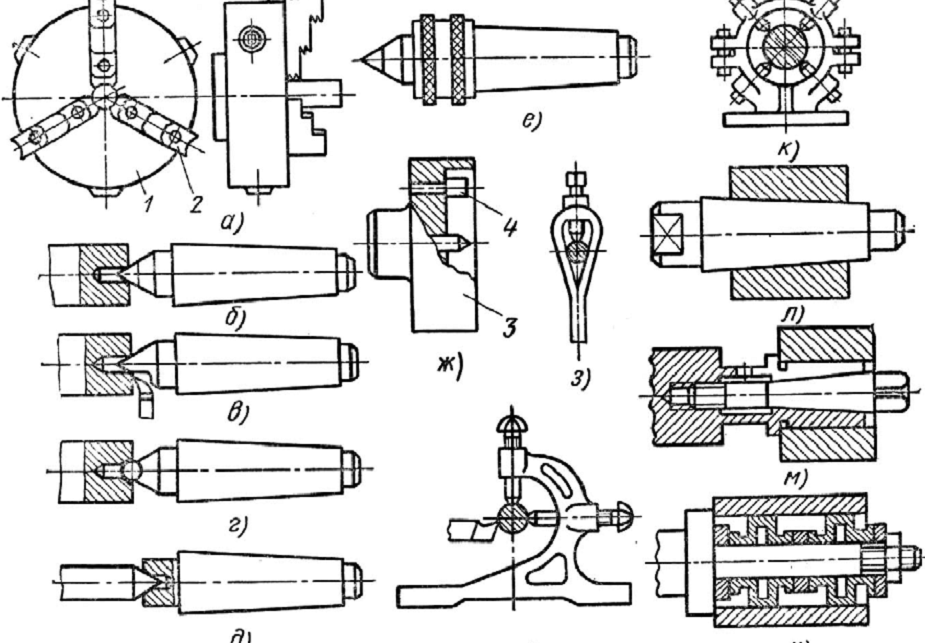

К токарным относится большая группа станков, предназначенных для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцевых). Для обработки наружных поверхностей деталей типа валов применяют как центровые, так бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лоботокарных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки наружных и внутренних торцовых поверхностей детали. Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Лоботокарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей).

Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы. Станки характеризуются высокой производительностью. Парк оборудования Завода «РЕКОМ» также включает универсальные токарные патронно-центровые и станки горизонтальной компоновки.

СХЕМЫ ВЫПОЛНЕНИЯ ТОКАРНЫХ ОПЕРАЦИЙ

Обтачивание одним резцом — основной метод обработки на токарных станках. Вылет резца принимают не более 1,0 — 1,5 высоты его стержня соответственно для резцов с пластинками из твёрдого сплава и быстрорежущей стали. Вершину резца устанавливают на высоте центров или несколько выше (черновое обтачивание) или ниже (чистовое обтачивание). Наладку инструмента на размер по диаметру ведут методом пробных ходов. Партию заготовок обрабатывают методом автоматического получения размеров без смещения резца в поперечном направлении по лимбу, с помощью индикаторных и жёстких упоров.

Партию заготовок обрабатывают методом автоматического получения размеров без смещения резца в поперечном направлении по лимбу, с помощью индикаторных и жёстких упоров.

Токарная обработка торцов одним резом — при обработке заготовок, закреплённых в патроне, применяют проходные резцы. Применение подрезных резцов при снятии больших припусков с подачей к центру приводит к образованию вогнутости. Именно поэтому чистовую обработку торцов ведут с подачей резца от центра к периферии. С такой же подачей обрабатывают торцы у заготовок больших размеров, так как в результате изнашивания резца образуется менее опасное при сборке деталей отклонение — вогнутость.

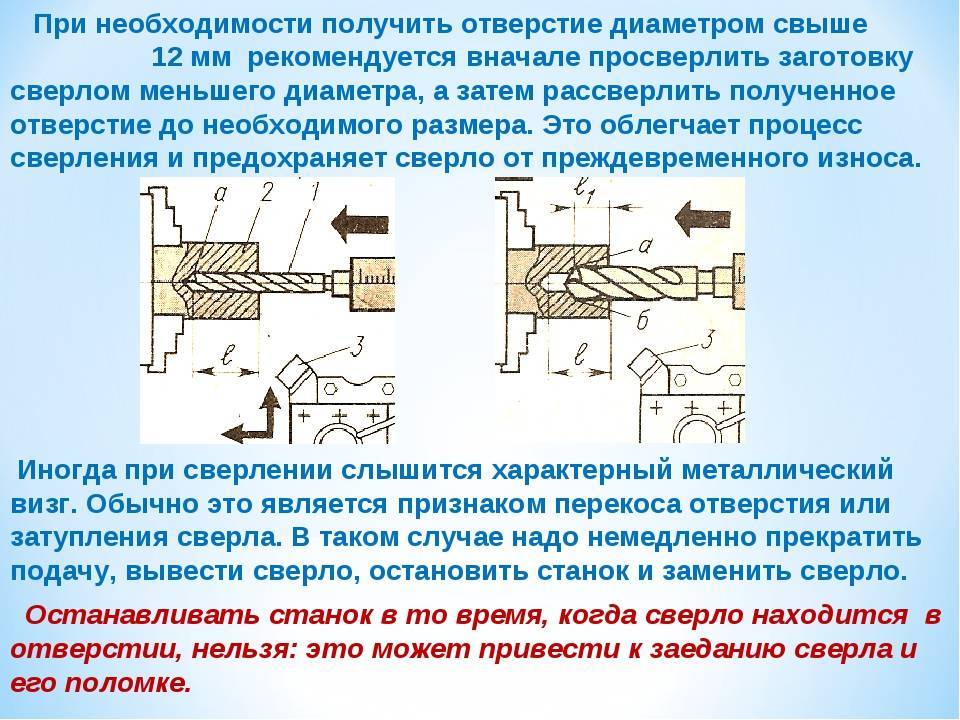

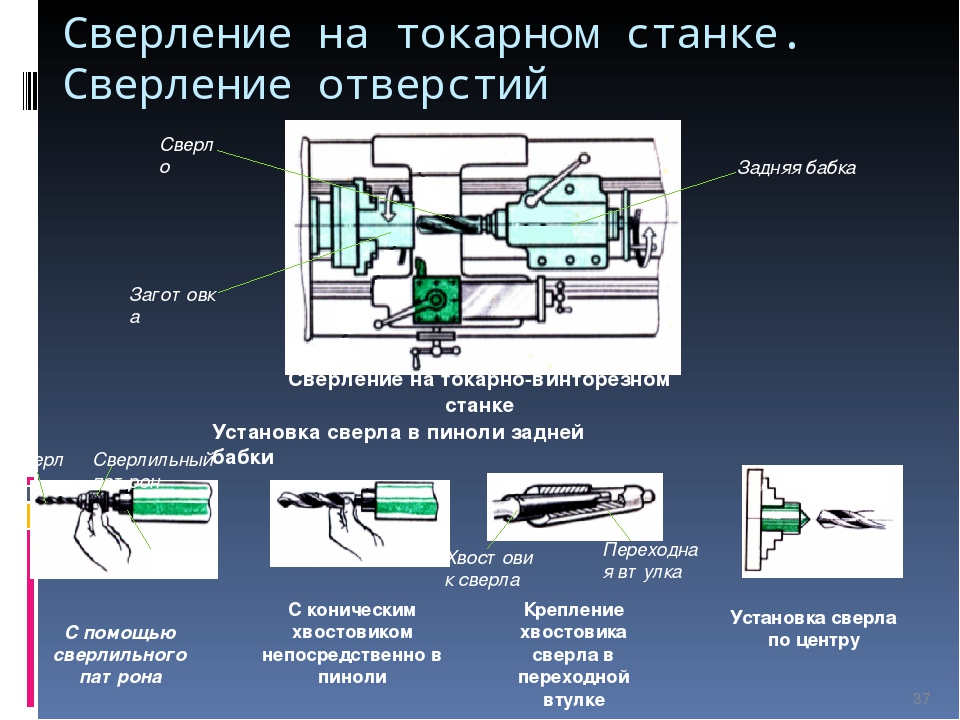

Токарная обработка отверстия осевым режущим инструментом — инструмент (сверло, зенкер, развёртку) крепят в задней бабке или суппорте. Отверстия значительной длины для уменьшения вибраций и повышения точности обрабатывают с «обратной подачей» (оправка работает с растяжением).

Токарная обработка отверстий расточным резцом — закрытые отверстия, например камеры валков, обрабатывают специальными инструментами. После ввода инструмента в отверстие вершина резца рычажным или иным механизмом устанавливается в рабочую позицию.

После ввода инструмента в отверстие вершина резца рычажным или иным механизмом устанавливается в рабочую позицию.

Токарная обработка отверстия абразивным инструментом — используя специальные приспособления, отверстия обрабатывают путём внутреннего шлифования, суперфиниширования, хонингования.

Прорезание канавок и отрезка — обработка одним резцом — основной метод обработки простых канавок и отрезки деталей. Резцы устанавливают строго по высоте центров, без перекоса к оси заготовки. Узкие (шириной до 20 мм) канавки невысокой точности прорезают за один рабочий ход, более точные канавки — за три рабочих хода. Широкие канавки низкой точности прорезают сразу за несколько рабочих ходов; для канавок высокой точности после черновой выполняют чистовую обработку боковых стенок.

Токарная обработка конусных поверхностей — фасонным резцом обрабатывают короткие наружные и внутренние конусы. Обработку допускается вести с продольной и поперечной подачами. При высоких требованиях к точности токарной обработки инструмент устанавливают по шаблону с учётом деформации системы.

Обработку допускается вести с продольной и поперечной подачами. При высоких требованиях к точности токарной обработки инструмент устанавливают по шаблону с учётом деформации системы.

Токарная обработка фасонных поверхностей — фасонными резцами обрабатывают поверхности длиной до 60 мм (на крупных станках длиной до 150 мм) и переходные поверхности радиусом до 20 мм. Сферические поверхности заготовок средних размеров обрабатывают с помощью рычажных приспособлений разных конструкций. С помощью гидросуппорта можно проводить токарную обработку поверхности с возрастающими диаметрами и убывающими. Применение гидросуппорта обеспечивает повышение производительности токарной обработки в 1,5 — 2 раза.

Токарная обработка кулачков, криволинейных канавок — по копиру, установленному соосно с деталью, обрабатывают кулачки небольшой длины. При изготовлении кулачка по копиру и обработанной поверхности копир небольшой толщины крепят к торцу заготовки. По нему обрабатывают небольшой начальный участок; далее ролик перемещается по обработанному ранее участку поверхности.

По нему обрабатывают небольшой начальный участок; далее ролик перемещается по обработанному ранее участку поверхности.

Токарная обработка эксцентрических поверхностей — при эксцентриситете более 8 — 10 мм в валах с эксцентриками сверлят смещённые центровые отверстия по разметке или кондуктору. Детали с отверстиями устанавливают на оправки. При большом эксцентриситете применяют центросмесители (бегели). При креплении на консольных оправках токарную обработку выполняют без выверки. Точность токарной обработки зависит от погрешности базирования детали на оправке.

ПРОЕКТИРОВАНИЕ ТОКАРНЫХ ОПЕРАЦИЙ

На станках токарной группы обрабатывают разнообразные по форме и размерам детали, в основном относящиеся к классу тел вращения. Среди них детали типа валов имеют длину в несколько раз большую диаметра; у деталей типа дисков диаметр меньше длины, у деталей типа втулок, цилиндров диаметр и длина — одного порядка.Различие форм и размеров деталей влияет на способ установки заготовок для обработки и последовательность токарной обработки. Поэтому при токарной обработке деталей помимо общей задачи получения заданных размеров стоит технологическая задача обеспечения соосности этих поверхностей и точного расположения торцов относительно оси деталей. Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках:

1) Токарной обработкой соосных поверхностей с одного установа;

2) Токарной обработкой в два установа — сначала наружных поверхностей, а затем внутренних с базированием детали по наружной поверхности;

3) Токарной обработкой в два установа — сначала внутренней поверхности, а затем наружной с базированием по внутренней поверхности (обработка от отверстия).

Кроме рассмотренных способов токарной обработки деталей возможны и другие. Так, на станках с ЧПУ обработку выполняют за два установа.Сначала деталь обрабатывают с одной стороны, затем поворачивают на 180° и обрабатывают с другой стороны. В этом случае поверхности, связанные жёсткими допусками, желательно обрабатывать за один установ.

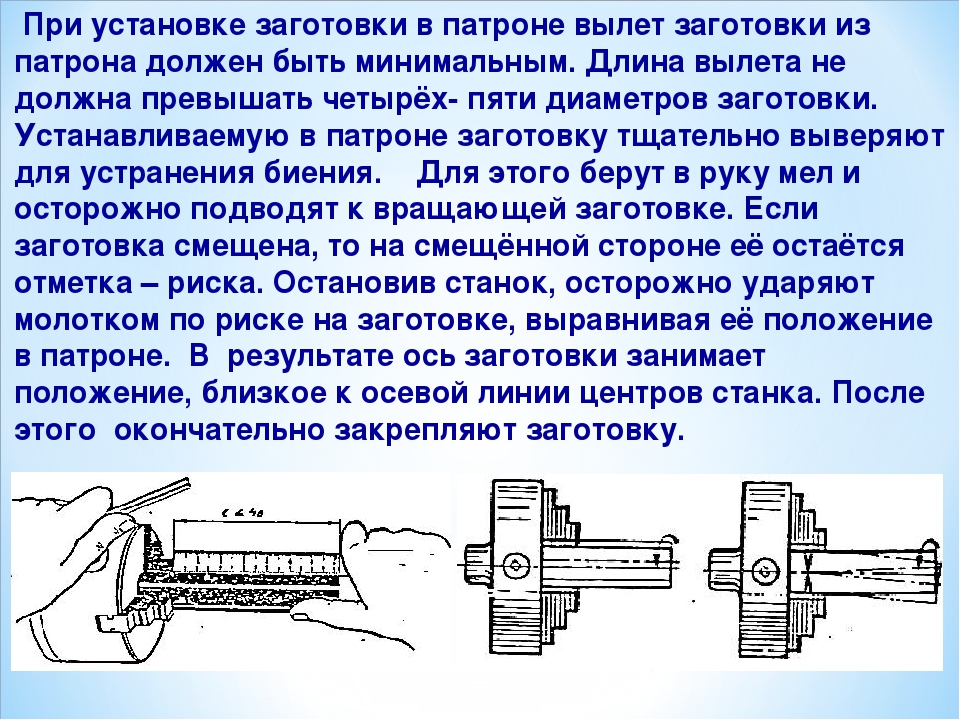

В качестве заготовок при обработке на токарных станках можно использовать поковки, отливки, штучные заготовки из проката. В автоматизированном производстве, в частности при обработке на станках с ЧПУ, использование заготовок с низкой точностью недопустимо. В этом случае допуски и припуски заготовок должны быть на 10 — 30% меньше, чем при токарной обработке на станках с ручным управлением.

Конспект урока «Виды и назначение токарных резцов»

ВИДЫ И НАЗНАЧЕНИЕ ТОКАРНЫХ РЕЗЦОВ

Цель: познакомиться с видами и назначением токарных резцов.

Предмет: технология.

Класс: 7.

Дата:

Учитель: Светцов Д. С..

С..

Ход урока

Организационный момент.

Повторение пройденного материала.

Фронтальный письменный опрос по предыдущим темам.

Назовите виды механических передач.

Что такое ведущее звено передачи? Ведомое?

Что называется передаточным отношением механической передачи?

Укажите назначение токарно-винторезного станка и назовите операции, выполняемые на нём.

В чём сходство токарно-винторезного станка и токарного станка для обработки древесины?

Почему токарный станок относится к технологическим машинам?

Что такое главное движение и движение подачи?

Сообщение темы и цели урока.

Изложение программного материала.

Объяснение учителя

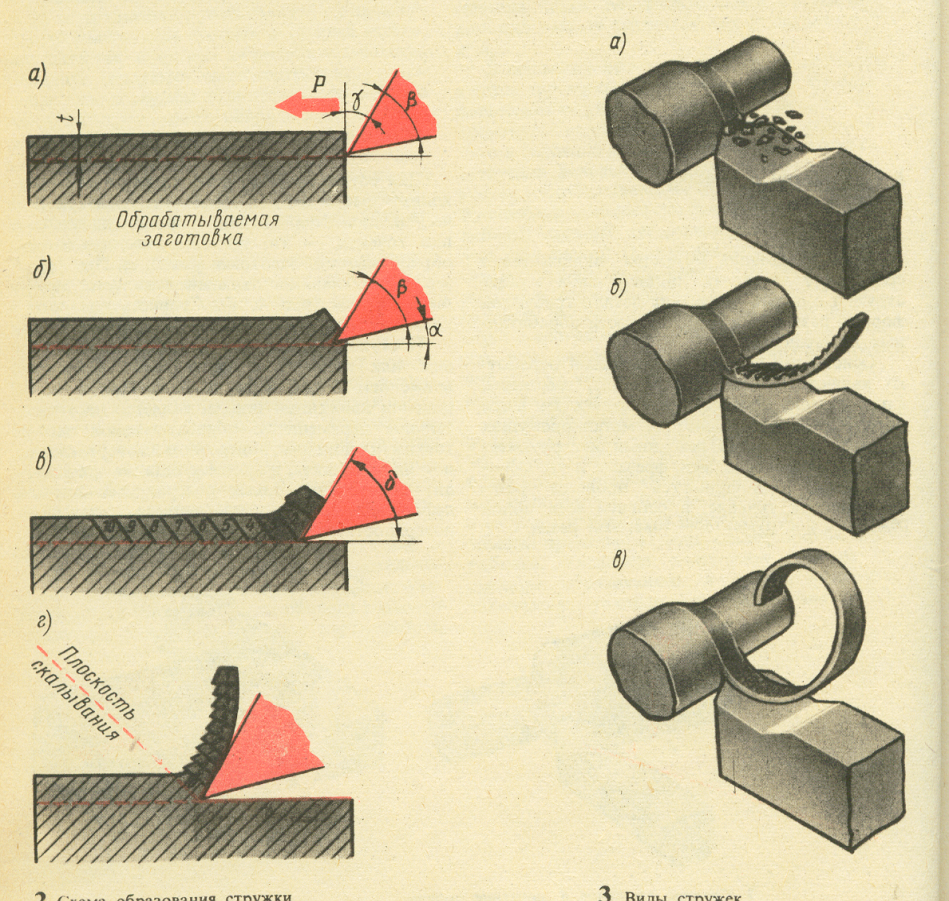

Для токарной обработки металлов применяют специальные инструменты – токарные резцы. Их изготавливают из сталей, имеющих твёрдость, значительно превышающую твёрдость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис. 65, с. 72).

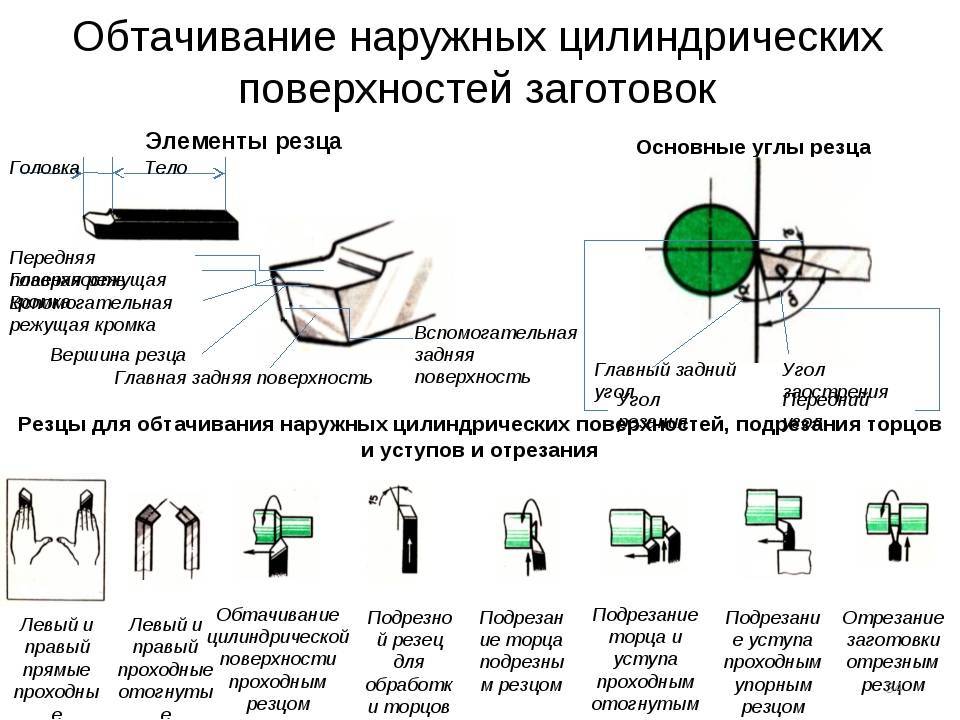

Токарные резцы отличаются один от другого по конструкции, но все они имеют державку и режущую часть (рис. 66, с. 72). Державка служит для закрепления в резцедержателе, режущая часть непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Важными характеристиками токарного резца являются углы его заточки.

Главный задний угол α (альфа) – угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Передний угол γ (гамма) – оказывает влияние на процесс резания, на лёгкость схода стружки, качество обработанной поверхности.

Угол заострения β (бета) – угол между передней и главной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца, и он быстрее затупляется и ломается.

Угол резания δ (дельта) – угол между передней поверхностью резца и плоскостью резания (δ = α + β).

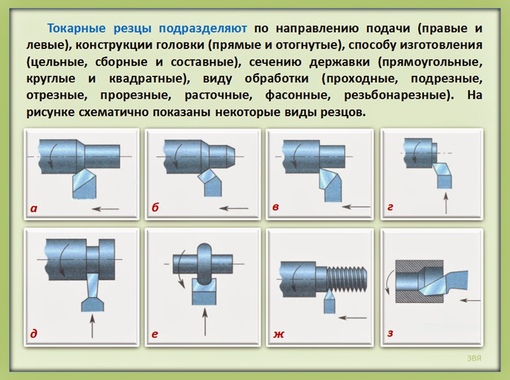

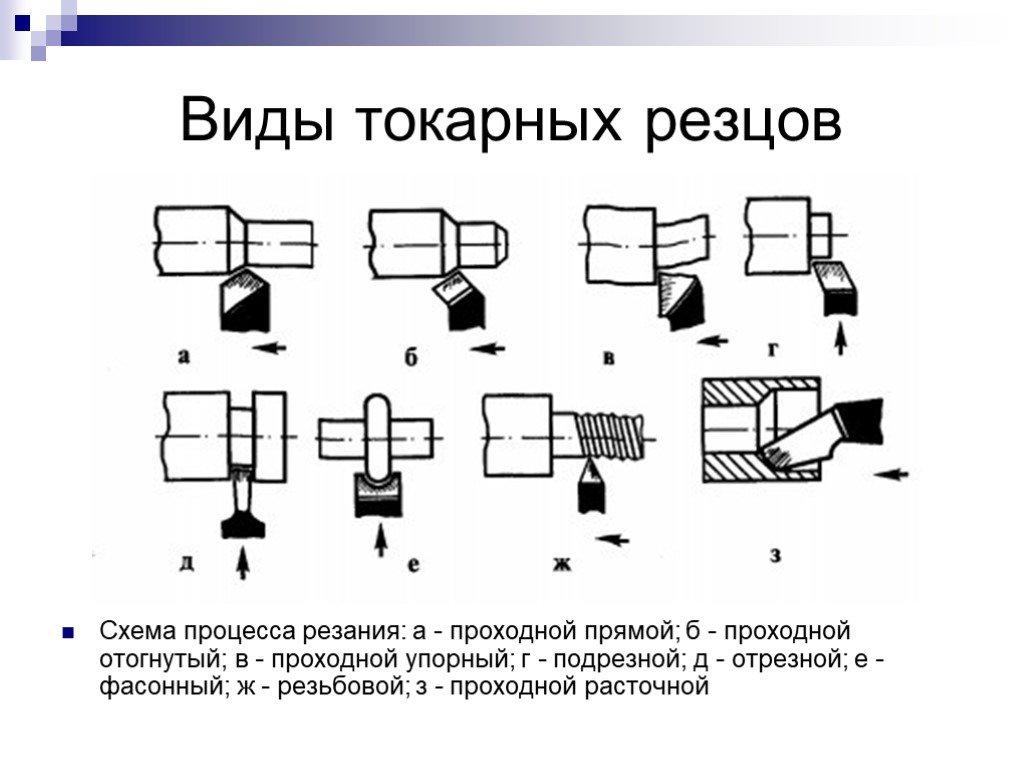

Токарные резцы подразделяют по направлению подачи (правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные и составные), сечению державки (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рис. 67 (с. 73) показаны схематично некоторые виды резцов.

67 (с. 73) показаны схематично некоторые виды резцов.

Проходные резцы (рис. 67, а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 67, в) — для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 67, г), а отрезают заготовки – отрезными (рис. 67, д). Резьбовыми резцами (рис. 67, ж) нарезают внешнюю и внутреннюю резьбу, а расточными (рис. 67, з) – растачивают отверстия. Для обработки фасонных поверхностей применяют фасонные резцы (рис. 67, е).

Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить «навалом». Нельзя допускать значительного затупления инструмента.

Практическая работа.

Ознакомление с токарными резцами

Рассмотрите несколько различных токарных резцов.

Определите их виды и назначение.

Измерьте с помощью угломера углы резания на одном из резцов и запишите результаты измерений в таблицу:

№ | Вид резца | Назначение резца | Углы заточки резца | |||

α | β | γ | δ | |||

Итог урока.

Оценка выполненной работы.

Учитель отмечает наиболее качественно выполненные работы, демонстрирует их, обращает внимание на характерные недостатки.

Вопросы и задания

Каким инструментом обрабатывают детали на токарных станках?

Из каких основных частей состоит токарный резец?

Какие поверхности и кромки имеются на головке резца?

Назовите углы заточки резца.

Что общего между токарным резцом, зубилом, сверлом, ножовкой?

Назовите основные виды токарных резцов.

Какие работы можно выполнять проходными резцами?

Домашнее задание: п. 19. Ответь на вопросы.

Знакомство с токарным станком и деталями

Опубликовано: 23 июля 2021 г.

Токарные станки являются одним из старейших, но универсальных обрабатывающих инструментов, которые со временем эволюционировали и эффективно адаптировались. Вот почему они до сих пор находят применение в производственных подразделениях различных отраслей. Токарные станки, в основном предпочитаемые для операций резки и токарной обработки, также эффективно выполняют сверление, шлифование и торцовку. Не путать с фрезерным станком, в токарных станках используется вращающийся режущий инструмент, который перемещается вдоль осей для выполнения нужных разрезов. Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Сегодня токарный станок с ЧПУ стал отраслевым стандартом для производства прецизионных компонентов и деталей. Из-за огромной популярности обработки с ЧПУ разумно использовать токарный станок с ЧПУ, который преобразует производственные процессы. Вы заинтригованы, чтобы узнать больше о них? Какова конструкция токарного станка? Этот пост отвечает тем же. Итак, следите за обновлениями.

Ниже перечислены основные компоненты токарного станка:

- Передняя бабка:

Эта деталь крепится на левом конце станины. Его функция заключается в передаче мощности к различным частям станка. Он содержит подшипники, позволяющие заготовке вращаться относительно режущего инструмента. В нем также находится механизм изменения скорости для получения разных скоростей.

- Задняя бабка:

Это подвижная отливка, закрепленная на конце токарного станка параллельно передней бабке. Широко известный как съемная головка, он используется для установки зажимов для сверления центральных отверстий для поддержки более длинных заготовок.

- Станина:

Это горизонтальная конструкция токарного станка, на которой монтируются и скользят по мере необходимости отливки для резцедержателя и задней бабки. Почти все токарные станки содержат станину, за исключением токарных станков с ЧПУ. Токарные станки с ЧПУ имеют вертикальную балку для минимизации накопления стружки.

- Ходовой винт и подающий стержень:

Подающий стержень представляет собой механизм передачи энергии. Используется для точного перемещения каретки вдоль продольной оси станка. Ходовой винт предназначен для точения резьбы на токарном станке. Не все токарные станки имеют подающий стержень, и в этом случае за обе функции отвечает ходовой винт.

- Каретка:

Каретка является важным компонентом, расположенным между передней и задней бабками. Эта часть токарного станка отвечает за поддержку и направление инструмента относительно заготовки на протяжении всего процесса.

Другими важными компонентами токарного станка являются:

- Патрон:

Независимо от длины и формы надежно удерживает заготовку. Это механическое устройство крепится к токарному станку с помощью винтов, закрепленных на носовой части шпинделя. Существует два типа патронов – 3-кулачковый или самоцентрирующийся патрон и 4-кулачковый или независимый патрон.

- Составной упор:

Предназначен для поддержки режущего инструмента и резцедержателя в различных положениях. Это один из важных компонентов для обработки углов точения и растачивания коротких конусов.

- Седло:

Находится на токарном станке. Технически это часть вагона. Седло, доступное в форме H, предназначено для поддержки скользящих движений.

- Главный шпиндель:

Имеет цилиндрический вал, позволяющий проходить через него более длинной заготовке. Он отвечает за надежное удержание заготовки.

Итак, сила инструмента не может пересилить.

Итак, сила инструмента не может пересилить. - Нога:

Ноги принимают на себя общий вес станка и переносят его на поверхность. Поэтому важно закрепить их с помощью фундаментного болта.

- Пост для инструментов:

Находится на верхней части каретки. Он используется для удержания нескольких режущих инструментов или держателей инструментов.

- Поперечный суппорт:

Этот компонент закреплен на каретке, позволяя инструменту скользить вперед и назад.

Выше описаны основы токарных станков с ЧПУ. Благодаря полезным свойствам, которые способствовали их популярности, они по-прежнему применимы в большинстве отраслей. Если вы ищете поставщика услуг по обработке токарных станков с ЧПУ для удовлетворения ваших будущих производственных потребностей, вы должны нанять отраслевого игрока, такого как BDE Manufacturing Technologies. Имея многолетний опыт работы в отрасли, компания с гордостью предоставляет высококачественные и высокопроизводительные услуги токарных станков с ЧПУ, сочетая старые технологии с современной обработкой.

Связанная запись в блоге:

- Изучите основы токарной обработки с ЧПУ

Ваша мастерская с ЧПУ в Портленде, Хиллсборо, штат Орегон

ЗАПРОСИТЬ ЦЕНУ

Детали токарных станков – Краткое руководство

В этой статье мы дадим обзор компонентов токарного станка; Детали токарных станков и их основные функции. Токарные станки относятся к инструменту для восстановительной обработки, при котором материал удаляется при резке, сверлении, токарной обработке и шлифовании. Одной из основных особенностей токарного станка является единственная ось, вокруг которой вращается кусок материала. На протяжении всей истории токарный станок был очень важным инструментом в производстве изделий из металла и дерева.

Применение

Токарные станки используются для создания радиально-подобных изделий (вокруг центральной оси). Эти изделия могут варьироваться от стержней для дюбелей и бейсбольных бит до стальных штифтов и соединителей. Токарный станок работает путем вращения круглого/квадратного/шестиугольного стержня материала, обычно называемого стержневой заготовкой, вокруг своей центральной оси и использует режущие инструменты, которые находятся в фиксированном месте, чтобы уменьшить избыточный материал для создания продукта. Доступен широкий спектр инструментов, которые можно прикрепить к частям токарного станка для создания различных эффектов от сглаженных или острых углов, сверлильных каналов, просверленных отверстий и стружечного материала.

Токарный станок работает путем вращения круглого/квадратного/шестиугольного стержня материала, обычно называемого стержневой заготовкой, вокруг своей центральной оси и использует режущие инструменты, которые находятся в фиксированном месте, чтобы уменьшить избыточный материал для создания продукта. Доступен широкий спектр инструментов, которые можно прикрепить к частям токарного станка для создания различных эффектов от сглаженных или острых углов, сверлильных каналов, просверленных отверстий и стружечного материала.

Различные типы токарных станков

Существует множество различных типов токарных станков, которые, хотя и очень похожи, могут создавать различные эффекты. Наиболее распространенным типом токарного станка является центральный токарный станок (часто также называемый настольным или моторным токарным станком), который часто используется с одним режущим инструментом или ручными инструментами. Револьверные станки отличаются тем, что используются для быстрого изготовления дублирующих деталей. Револьверная головка относится к набору режущих инструментов, которые в быстрой последовательности могут выполнять несколько различных разрезов и операций на стержневой заготовке. Это позволяет одному оператору выполнять несколько операций без процессов настройки или проверки между этапами. Последний токарный станок, который мы обсудим, — это многошпиндельный станок, который теперь также часто называют станками с ЧПУ. Благодаря использованию компьютерного управления эти производственные машины, как правило, имеют большой объем и малое участие оператора. Мультишпиндель расширяет возможности токарно-револьверного станка, автоматизируя смену головок и точно контролируя производство деталей. По мере того, как токарные станки с ЧПУ становятся все более совершенными, они теперь могут использовать несколько углов (многоосевых) для обработки, а также постоянное повышение точности инструментов, управляемых компьютером.

Револьверная головка относится к набору режущих инструментов, которые в быстрой последовательности могут выполнять несколько различных разрезов и операций на стержневой заготовке. Это позволяет одному оператору выполнять несколько операций без процессов настройки или проверки между этапами. Последний токарный станок, который мы обсудим, — это многошпиндельный станок, который теперь также часто называют станками с ЧПУ. Благодаря использованию компьютерного управления эти производственные машины, как правило, имеют большой объем и малое участие оператора. Мультишпиндель расширяет возможности токарно-револьверного станка, автоматизируя смену головок и точно контролируя производство деталей. По мере того, как токарные станки с ЧПУ становятся все более совершенными, они теперь могут использовать несколько углов (многоосевых) для обработки, а также постоянное повышение точности инструментов, управляемых компьютером.

Детали и компоненты токарных станков

Объяснение основных деталей токарного станка с центральным токарным станком:

Станина: Тяжелая и жесткая рама, на которой установлены все компоненты. Станина обычно изготавливается из чугуна или закаленной стали. Важно, чтобы кровать была невероятно прочной, чтобы не прогнуться во время производства.

Станина обычно изготавливается из чугуна или закаленной стали. Важно, чтобы кровать была невероятно прочной, чтобы не прогнуться во время производства.

Направляющие : Направляющие — это направляющие, на которые опирается и перемещается задняя бабка. Внутренние и внешние направляющие обрабатываются таким образом, чтобы они были параллельны для обеспечения точного перемещения по станине.

Передняя бабка: Компонент токарного станка, который вращает стержневую бабку. В нем используется патрон для удержания приклада на месте, он обычно постоянно устанавливается во внутреннюю часть.

Редуктор: Расположенный внутри передней бабки редуктор используется для преобразования вращательного движения в различные скорости.

Шпиндель: Отверстие в задней части узла передней бабки, через которое подается стержень.

Патрон: Многочелюстной зажим для фиксации стержневой заготовки во время ее обработки. Они могут быть либо самоцентрирующимися, либо независимыми в зависимости от количества кулачков. Может быть модифицирован для установки заготовок необычной формы, которые не являются круглыми/квадратными/шестиугольными.

Может быть модифицирован для установки заготовок необычной формы, которые не являются круглыми/квадратными/шестиугольными.

Задняя бабка: Вставляется во внутреннюю часть станины. Рельсовую бабку можно перемещать вдоль канала, чтобы зафиксировать в любом положении, чтобы отрегулировать длину, необходимую для конечного продукта. Его можно установить с помощью режущих инструментов, чтобы добавить конус или фаску к задней части детали.

Перевозка: Устанавливается на внешних сторонах кровати. Каретка используется для установки и регулировки режущих инструментов.

Поперечные салазки: Установленные снаружи каретки, поперечные салазки регулируются вверх и вниз, чтобы использовать колесо для ввода инструмента в заготовку.

Стойка для инструмента: Стойка для инструмента — это место для установки различных режущих насадок, которые зажимаются в держателях инструментов, используемых на поперечных суппортах.

Составной упор: Составной упор крепится к верхней части поперечного салазка.

Различие форм и размеров деталей влияет на способ установки заготовок для обработки и последовательность токарной обработки. Поэтому при токарной обработке деталей помимо общей задачи получения заданных размеров стоит технологическая задача обеспечения соосности этих поверхностей и точного расположения торцов относительно оси деталей. Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках:

Различие форм и размеров деталей влияет на способ установки заготовок для обработки и последовательность токарной обработки. Поэтому при токарной обработке деталей помимо общей задачи получения заданных размеров стоит технологическая задача обеспечения соосности этих поверхностей и точного расположения торцов относительно оси деталей. Эти требования обеспечиваются следующими способами установки и обработки заготовок на токарных станках: Сначала деталь обрабатывают с одной стороны, затем поворачивают на 180° и обрабатывают с другой стороны. В этом случае поверхности, связанные жёсткими допусками, желательно обрабатывать за один установ.

Сначала деталь обрабатывают с одной стороны, затем поворачивают на 180° и обрабатывают с другой стороны. В этом случае поверхности, связанные жёсткими допусками, желательно обрабатывать за один установ.

Итак, сила инструмента не может пересилить.

Итак, сила инструмента не может пересилить.