Кинематическая схема станка с чпу: кинематическая схема токарного и фрезерного станков

Содержание

3. Практическая часть

Преподаватель

на занятиях поясняет устройство и

назначение основных элементов кинематики

и передач станков, приведённых в

специальном альбоме.

Задание.

Распознать

приводы и передачи металлорежущих

станков по их кинематическим схемам,

приведённым в альбоме.

4. Содержание отчёта

4.1.

Название и цель работы.

4.2.

Рисунки и описание изученных передач

и механизмов.

4.3.

Выводы по работе.

5. Контрольные вопросы

5.1.

Что называется приводом и передачей?

5.2.

Какие бывают приводы по используемой

энергии, принципу регулирования скорости,

выполняемой функции и числу

электродви-гателей?

5.3.

Какие детали и узлы станка относятся к

его рабочим органам?

5.4.

Какие механизмы входят в состав привода?

5. 5.

5.

В чём отличие между кинематическим

звеном, парой, цепью и схемой?

5.6.

Что называется передаточным отношением?

5.7.

Какие передачи Вы знаете, и как вычисляются

их передаточные отношения?

5.8.

Какие элементы входят в состав

кинематической схемы станка и как они

изображаются?

5.9.

В каких случаях используются передачи

с цилиндрическими и с коническими

зубчатыми колесами, червячные и ременные

и другие передачи?

5.10.

Какие механизмы применяются для

преобразования вращательного движения

в поступательное и прерывистое

перемещения?

5.11.

Какие механизмы служат для изменения

направления вращения (перемещения) и

какие их разновидности Вы знаете?

РАБОТА № 2

Составление кинематической схемы технологического оборудования

1. Цель работы

1.1.

Научиться выделять на кинематической

схеме станков цепи главного движения

и подач и по ним составлять уравнения

кинематического баланса.

1.2.

Усвоить методику расчёта числа ступеней

движения кинематических цепей станков.

1.3.

Получить практические навыки составления

кинемати-ческих схем, используя

стандартные условные графические

обозначения.

2. Общие сведения

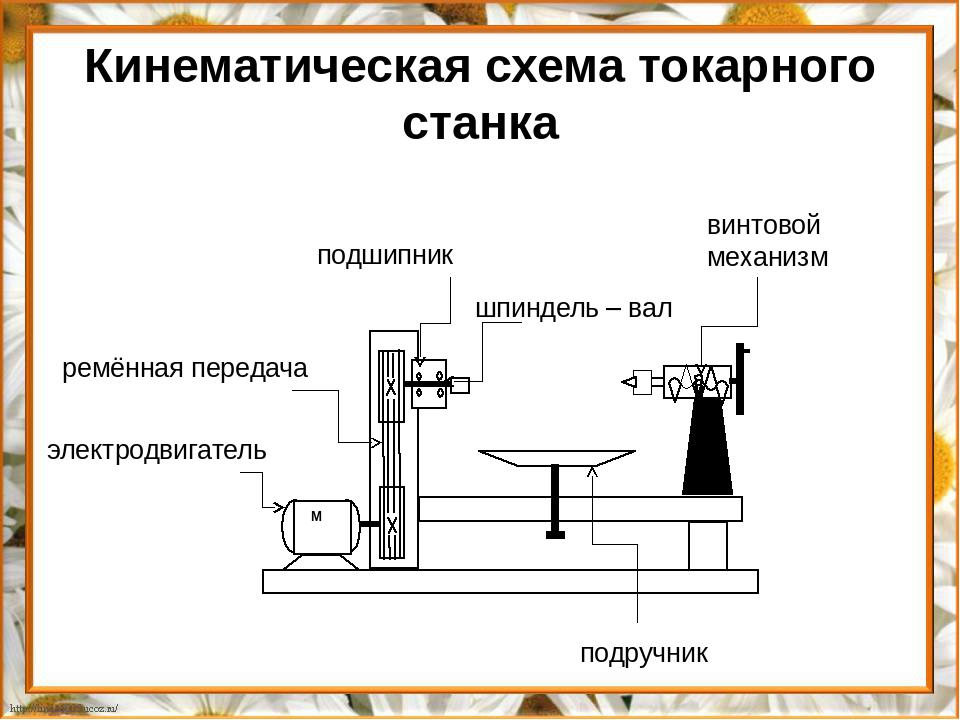

Кинематической

схемой3

называется условное графическое

изображение всех связанных между собой

механизмов и передач, которые передают

движение от источника движения

(электродви-гателя) к исполнительным

органам станка (шпинделю, суппорту и

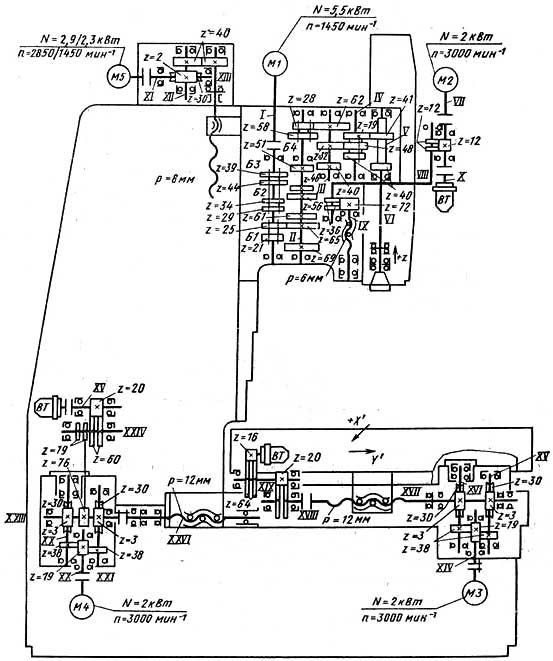

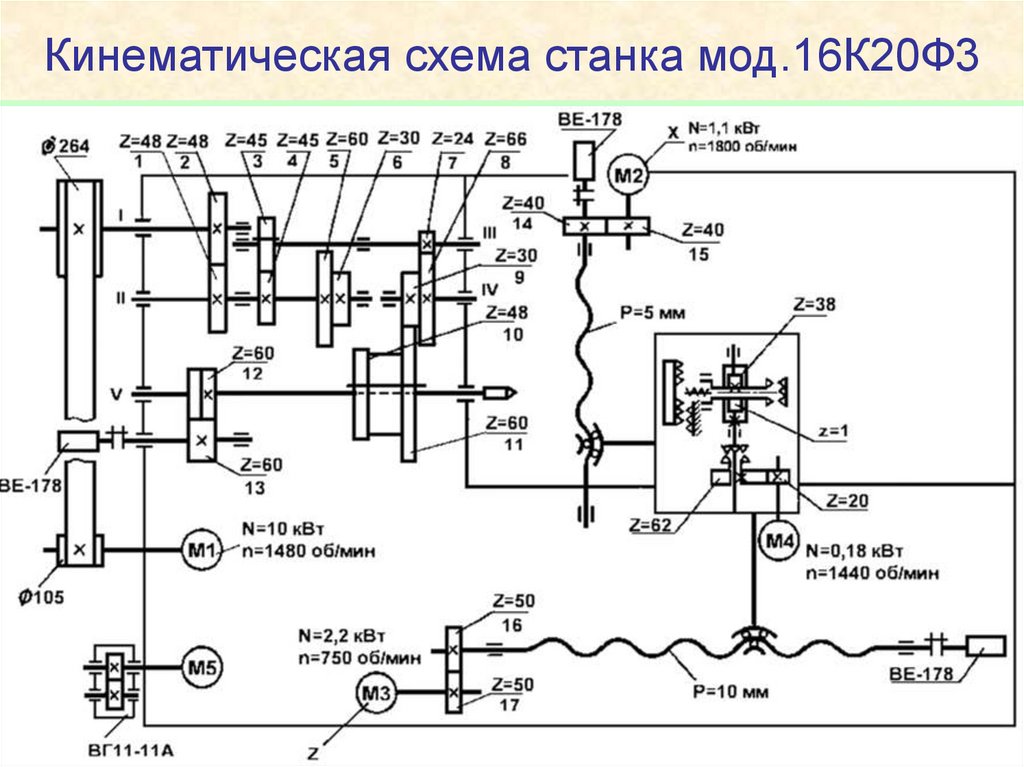

др.). На рис. 2.1 приведена кинематическая

схема токарного станка с ЧПУ. Кинематическая

схема предназначена для установления

принципа работы станка и выявления

взаимодействия его механизмов. Однако

условные

обозначения

не могут обеспечить полного представления

о станке. Поэтому на кинематической

схеме станка также приводят значения

диаметров шкивов, чисел зубьев зубчатых

и червячных колес, чисел заходов червяка,

шага ходового винта, мощности и частоты

вращения вала электродвигателя и др.

Кинематическая схема состоит из

нескольких кинематических цепей, каждая

из которых имеет определенное назначение:

например, цепь главного движения, цепь

движения подачи или цепь нарезания

резьбы.

Движения

конечных звеньев кинематической цепи

могут быть связаны между собой

математическим выражением через

передаточные отношения механизмов,

расположенных между ними, которое

называется уравнением

кинематического баланса.

Рис.

2.1. Кинематическая схема токарного

станка с ЧПУ

Привод

главного движения.

Главным

называется движение, определяющее

скорость резания. Для данного станка

(см. рис. 2.1) приводом цепи главного

движения является совокупность механизмов

от электродвигателя М1 до шпинделя VI.

Для получения широкого диапазона частот

вращения шпинделя станки с ЧПУ

снабжаются комбинированным приводом,

состоящим из регулируе-мых двигателей

и коробки скоростей. При этом использование

ко-робки с зубчатой передачей при помощи

зубчатого блока Б позво-ляет получать

регулирование частоты вращения шпинделя

в трёх диапазонах 12,5 . .. 200; 50 … 800; 125 …

.. 200; 50 … 800; 125 …

800 мин.–1.

Двигатель постоянного тока М1 позволяет

регулировать частоту вращения шпинделя

внутри этих ступеней бесступенчато.

Составим

уравнение кинематического баланса.

Для этого установим начальное и конечное

звенья цепи привода: начальным звеном

является электродвигатель М1, а конечным

звеном – шпиндель. Уравнение кинематического

баланса:

nоб.

э.д. М1 ·

i1·

i2·…·

in

= nоб.

шп.

Движение

с вала I

на вал VI

(шпиндель) передается следующими

возможными вариантами:

;

;

Привод

движения подач.

Движение, осуществляемое механизмом

подачи металлорежущего станка называется

движением подачи. Источниками движений

продольной и поперечной подач в

кинематической схеме (см. рис. 2. 1) служат

1) служат

высокомоментные электродвигатели

постоянного тока: для движения продольной

подачи – М2, для движения поперечной –

МЗ. Электродвигатели работают в сочетании

с датчиками ВЕ178, которые реагируют на

частоту вращения ходовых винтов и

посылают сигналы в систему электропитания

электродвигателей для поддержания

постоянства их оборотов. Эти датчики

также обеспечивают необходимые величины

перемещений. Регулирование скоростей

подач – бесступенчатое. К приводам

подач станков с ЧПУ предъявляют особые

требования в части обеспечения

равномерности движения и точности

установочных перемещений. Прямолинейные

движения суппортов осуществляются с

помощью передачи винт—гайка качения

(рис. 2.2), которая обеспечивает высокую

осевую жесткость и равномерность

движения.

Рис. 2.2. Передача

винт-гайка качения

Передача

винт— гайка качения состоит из винта

1, гайки 2, комплекта шариков 3 и вкладыша

4 для возврата шариков. Между винтом и

гайкой, имеющими резьбу специального

профиля, помещаются шарики, перекатывающиеся

при вращении винта. При вращении винта

При вращении винта

шарики, вращаясь вокруг своих осей,

перемещаются по впадине резьбы и тем

самым перемещают гайку со связанным

с ней механизмом станка. Вкладыш 4 для

непрерывной циркуляции шариков имеет

специальный канал возврата, соединяющий

соседние витки гайки и заставляющий

циркулировать шарики в их пределах.

К

преимуществам данной конструкции

относят малые габарит-ные размеры,

отсутствие быстроизнашивающихся деталей

и малую длину каналов возврата.

Аналитическое

определение числа ступеней скоростей

вращения валов кинематической цепи.

Как было показано движение с одного

вала на другой или с одного кинематического

звена на другое может осуществляться

одинарной зубчатой передачей или группой

передач, а также с применением двойного

или тройного блоков зубчатых колёс.

Если обозначить количество передач в

группах Ра,

Рв,

Рс…

Рк

при настройке последовательно включенными

групповыми передачами, то число ступеней

скорости вращения шпинделя определится

из выражения Z=Ра

·Рв·Рс·…·

Рк.

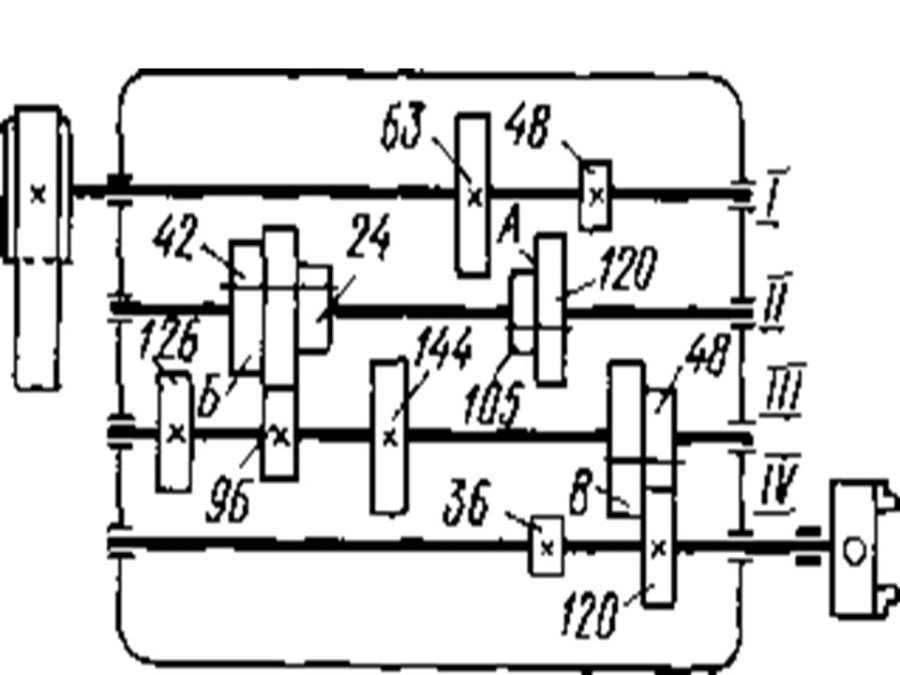

Для

кинематической схемы, приведенной на

рис. 2.3, имеем: Z=Ра

·Рв·Рс=

= 3 · 2 · 2 =12 скоростей.

Рис. 2.3. Схема

привода на 12 ступеней скорости

При

наличии между двумя валами двух групп

передач, например двух двойных блоков,

количество их ступеней складывается

(рис. 2.4), т. е.

Z

= Ра

·(Рб+Рс)

· Рд=3

· (2 + 2) · 3 = 36 ступеней.

Рис. 2.4. Структурная

схема привода с двумя двойными блоками

между валами II и III

Как устроены оси станка с ЧПУ. Принцип работы и подбора комплектующих для кинематики ЧПУ

- 1. Устройство 3-х осевого станка с ЧПУ

- 2. Компоненты осей ЧПУ

- 3. Направляющие фрезерного станка с ЧПУ

- 4.

Вал винтовой передачи

Вал винтовой передачи - 5. Двигатели осей ЧПУ

- 6. Концевой датчик или «концевик» Оси

Всем привет друзья, С Вами 3DTool!

В этом материале мы хотим во-первых, рассказать Вам о том, как устроена механика фрезерных станков с ЧПУ. Во-вторых, раскрыть принцип ее работы и подбора комплектующих. И в-третьих, немного подробнее описать каждый из отдельно взятых узлов в рамках их применения в общей конструкции. Статья будет полезна новичкам и совсем не знакомым с архитектурой ЧПУ-станков читателям.

Оси фрезерного станка с ЧПУ как правило крепятся к раме станка. Их роль заключается в обеспечении точного передвижения портала со шпинделем, в соответствии с командой от панели управления или программой G-кода через контроллер.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

1.

Устройство 3-х осевого станка с ЧПУ

Устройство 3-х осевого станка с ЧПУ

Типовую схему движения на 3-х осевом станке с ЧПУ вы можете видеть на картинке ниже:

3-х осевая координатная система станка с ЧПУ

2. Компоненты осей ЧПУ

Каждая ось станка содержит следующие компоненты:

3. Направляющие фрезерного станка с ЧПУ

Направляющие фрезерного станка с ЧПУ должны выполнять три основных задачи:

Движение в направлении заданной оси. Тут основную роль играет низкий коэффициент трения.

Обеспечить точное перемещение, исключая вибрации и люфты. Основное требование — качество направляющих и каретки.

Направляющая должна воспринимать и гасить вторичные нагрузки. Основное требование — жесткость.

В зависимости от формы профиля различают несколько видов линейных направляющий, в их числе:

Цилиндрические направляющие

По своей сути это — шлифованный цилиндрический вал, по которому движутся каретки с литыми втулками, либо линейными подшипниками. Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Коробчатые направляющие и ласточкин хвост

Направляющие данного вида отличаются лишь профилем сечения, принцип работы же у них одинаков. После точной подгонки данные направляющие крепятся к станине станка, становясь её непосредственной частью. Движение осуществляет каретка, точно подогнанная по размеру к профилю рельсы. Минусом данных типов направляющих является сложность замены рельсы и подгонки к ней размеров каретки в случае износа.

Данные направляющие чаще всего изготавливаются из чугуна, потому что он обладает хорошими свойствами с точки зрения скользящего контакта металл-металл.

Профильные рельсовые направляющие

Профильный направляющий рельс с кареткой.

Профильные рельсовые направляющие по принципу работы похожи на предыдущий тип направляющих, но все же имеет несколько ключевых от него отличий:

Скольжение осуществляется по заранее определенным профилям дорожек рельсы, с очень тонкой подгонкой зазоров между кареткой и рельсом.

Минимальное трение в данном случае обеспечивают шарики внутри каретки

С боков каретки обычно стоят сальники и пыльники, что исключает попадание пыли и стружки внутрь подвижных элементов

Обычно, на одну ось используется 2 рельсы, а на одной рельсе находятся 2 каретки, но конструкция позволяет разместить на рельсе сколько угодно кареток в зависимости от её длинны и конструктивных особенностей станка.

4. Вал винтовой передачи

Задача данного вала-преобразовывать вращательное движение в поступательное вдоль оси с как можно меньшим трением и как можно меньшим люфтом.

Люфт

Когда станок меняет направление движения винтовой передачей, требуется небольшой поворот винта, прежде чем направление изменится на противоположное. В этот момент винт и гайка смещаются друг относительно друга без взаимного вращения.

Станки с ЧПУ очень нетерпимы к люфту. Минимизация люфта критически важна для качественной работы станка.

Минимизация люфта критически важна для качественной работы станка.

Люфт нельзя полностью устранить, но хорошим значением для любого станка с ЧПУ является люфт менее двадцати пяти тысячной сантиметра (0,0025 сантиметра), но в промышленных станках с ЧПУ это значение гораздо меньше.

Передача винт-гайка

Данный вид передачи был наиболее распространен до появления ШВП, но всё же до сих пор используется на некоторых видах станков в силу простоты конструкции и её дешевизны. Для уменьшения люфта на таком соединении может применяться разрезная гайка, которая позволяет путем сжатия регулировать натяг, устраняя тем самым увеличивающийся со временем люфт. Минусом и одновременно плюсом такой пары является повышенное трение в передаче, что с одной стороны ведет к досрочному износу винта, и требует более мощного мотора, но с другой стороны компенсирует вращательные колебания винта при использовании шагового двигателя.

Шарико-винтовые передачи (ШВП)

Шарико-винтовые передачи — идеальный вариант для ЧПУ, по причине максимальной минимизации люфта и трения. Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

5. Двигатели осей ЧПУ

Шаговый двигатель

Шаговый двигатель для фрезерного станка с ЧПУ.

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Шаговые Двигатели называются так потому, что они предназначены для перемещения по дискретным шагам

. В зависимости от типа шагового двигателя, количество шагов на один оборот варьируется от 100 до 400, а угол одного шага — от 0.9 до 3. 6 градусов.

6 градусов.

Как правило двигатель имеет водонепроницаемый корпус, поэтому в случае протекания, например, охлаждающей жидкости двигатель не выходит из строя.

Шаговые двигатели очень распространены как в проектах DIY с ЧПУ, так и в большинстве коммерческих станков ЧПУ. Однако, в станках промышленного качества чаще всего используются так называемые сервомоторы.

Сервомотор

Недостатком шагового двигателя является то, что он не отслеживает текущую позицию вала и количество сделанных оборотов, что в некоторых ситуациях может вести к пропуску шагов. Поэтому в промышленных станках используется другой тип моторов — сервомоторы.

В чем разница между сервомотором и шаговым двигателем?

Основное различие состоит в том, что сервомоторы имеют замкнутый контур, а шаговые двигатели — разомкнутый

К сервомотору прикреплено устройство, называемое энкодером.

Энкодер — это датчик, который сообщает сервомотору, сколько шагов он совершил. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и увеличивает производительность. Благодаря обратной связи он называется «замкнутый цикл».

В случае шагового двигателя контроллер сообщает ему, что нужно переместить шаг, и он просто должен предположить, что так и произошло.

В большинстве случаев так и происходит, но изредка, обычно из за превышения нагрузки на валу, двигатель теряет шаги. Потерянные шаги влияют на точность станка с ЧПУ. Энкодер сервопривода отслеживает подобные потери и корректирует положение вала, пока оно не будет соответствовать заданному.

Сервомоторы также работают лучше в том смысле, что они производят мощность в более широком диапазоне и часто на более высоких оборотах. В результате имеем лучшую точность позиционирования, динамику разгона и отсутствие снижения момента при высоких скоростях.

Тогда как обычный шаговый двигатель обеспечивает точность перемещения рабочей оси в районе 0. 01 мм, сервомотор дает 0.002 мкм.

01 мм, сервомотор дает 0.002 мкм.

Энкодер сервопривода обычно имеет 1024 положения, которые он может измерять, и даже больше. Принимая во внимание, что обычный шаговый двигатель дает 200 шагов на оборот, мы получаем пятикратное увеличение точности при использовании сервопривода.

У сервомоторов есть и минусы. В первую очередь — необходимость регулярно обслуживать и менять узлы. Так же сервомоторы станка должны быть оснащены дополнительной защитой при экстренной остановке. Цена на сервопривод гораздо выше, чем на шаговый двигатель.

6. Концевой датчик или «концевик» Оси

Концевой датчик для фрезерного станка с ЧПУ

Концевой датчик, или «концевик» сообщают фрезерному станку с ЧПУ, когда он достигает предела перемещения по оси. Обычно он нужен для двух целей:

В большинстве станков используется один концевик на ось, и это датчик нулевого положения. Лимиты движения по осям задаются программно.

Первое, что нужно сделать, когда мы включаем станок — это отправить его в «дом» или позицию нуль. Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

У концевиков есть погрешность повторяемости, которая обычно определяется конструкцией датчика и используемыми компонентами. Это значит, что каждый раз отправляя станок в «дом», оси останавливаются с некоторым отклонением, предположим с погрешностью в 0.1 мм. Если нам нужно поставить станок на паузу, или вообще выключить его, а потом продолжить работу, то данная погрешность может в последствии сказаться на качестве изготавливаемого изделия.

Допустим, мы выключили станок на ночь, и включили утром, что бы продолжить работу. Отправив станок в дом, мы получили отклонение по оси 0.1 мм. Единственный возможный вариант — вручную перенастраивать станок с помощью щупа, что отнимает значительное время.

Единственный способ свести на нет большую погрешность — использовать более дорогие датчики. Наименее точными считаются механические концевики, открытые оптические — поточнее. Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Что ж, а на этом у нас все! Надеемся статья была Вам полезна.

Приобрести станки с ЧПУ, 3D принтеры, расходные материалы к ним и другое оборудование, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По электронной почте: [email protected]

Телефону: 8(800)775-86-69

Или на нашем сайте: https://3dtool.ru

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

ВКонтакте

кинематических преобразований с TRANSMIT и TRACYL | Учебники, советы и рекомендации

Принцип кинематических преобразований: Они автоматически переводят координаты заготовки в координаты станка.

Звучит очень теоретически, но это имеет ежедневное практическое применение на станке: благодаря кинематическим преобразованиям сложные непрямоугольные системы координат станка программируются, как обычно, в прямоугольной системе координат заготовки. Другими словами: неважно, как станок реализует обработку, всегда можно работать с координатами заготовки по чертежу.

Таким образом, кинематические преобразования являются важными помощниками на заднем плане. В этой серии статей представлены базовые знания об этих мощных функциях ЧПУ и показаны варианты их использования, о которых вы, вероятно, еще не думали.

Кинематика

трансформации для многозадачности в фрезерных и токарных центрах

Токарные обрабатывающие центры уже давно предлагают операции сверления и фрезерования с приводным инструментом. С другой стороны, современные фрезерные обрабатывающие центры позволяют выполнять сложные токарные операции. Такая «многозадачность» токарной и фрезерной обработки на одном станке дает ощутимые преимущества: расширяется спектр деталей станка, а устранение операций переналадки значительно повышает точность деталей.

Многозадачность, например токарно-фрезерная и токарно-фрезерная, в значительной степени основана на кинематических преобразованиях. В этой серии статей представлены важные преобразования этих двух технологий общего назначения. Эта статья посвящена преобразованиям передней и периферийной поверхностей.

Лицевая сторона

Трансформация

Принцип TRANSMIT: траектории инструмента в плоскости G17 на передней поверхности заготовки преобразуются в движения осей станка X, Z и C.

Это кинематическое преобразование используется для обработки приводными инструментами на токарных центрах, не оснащенных реальной осью Y. Траектории инструмента на передней поверхности токарных заготовок программируются в плоскости G17, т. е. в прямоугольной системе координат заготовки, как если бы существовала реальная ось Y. Для ЧПУ SINUMERIK необходимая кинематическая трансформация активируется командой языка ЧПУ TRANSMIT.

Видео: торцевая обработка с TRANSMIT на токарном станке без оси Y

На видео показано, как TRANSMIT преобразует траектории инструмента из плоскости XY в скоординированное движение оси X и оси C, т.е. главного шпинделя в управлении положением.

Скорость оси C (главный шпиндель) для траектории инструмента через центр вращения

Однако необходимо учитывать физическое ограничение этого преобразования: если траектория инструмента, определенная в плоскости XY, проходит через центр вращения компонента, ось C должна вращаться бесконечно быстро в этом положении полюса — и реверсировать в в то же время. Скорость главного шпинделя ограничивается необходимой для этого электрической энергией. Однако при ограничении скорости скорость траекторной подачи также снижается, и поэтому условия резания больше не являются оптимальными.

Таким образом, если основное внимание уделяется производству компонентов с обработкой вблизи оси вращения главного шпинделя, имеет смысл инвестировать в станок с реальной осью Y. Но TRANSMIT используется и на таких станках, а именно, когда ось Y не охватывает весь диаметр заготовки. В этом случае существует смешанная операция с трансформацией лицевой стороны TRANSMIT и без нее.

Но TRANSMIT используется и на таких станках, а именно, когда ось Y не охватывает весь диаметр заготовки. В этом случае существует смешанная операция с трансформацией лицевой стороны TRANSMIT и без нее.

Периферийная поверхность

Трансформация

Основной принцип TRACYL на токарном станке

Это преобразование используется для обработки на периферийной поверхности осесимметричных заготовок. Траектории инструмента программируются в прямоугольной системе координат заготовки, как если бы цилиндрическая поверхность была плоской, т.е. «размотанной». Если это токарный станок, то это самолет G19.

Видео: фрезерование кармана на периферийной поверхности с помощью TRACYL (криволинейное дно кармана)

Команда языка ЧПУ TRACYL активирует кинематическую трансформацию. На видео показано, как траектории, запрограммированные в плоскости ZY, теперь преобразуются в движение оси Z и оси C (главный шпиндель в управлении положением).

Производство блистерной упаковки

При сверлении на периферийной поверхности геометрия операции обработки отпечатывается контуром инструмента: Цилиндрическое сверло производит цилиндрическое отверстие (с «параллельными стенками»), дно которого отпечатывается контуром режущей кромки сверла .

Фрезерование периферийных поверхностей отличается: если ось Y не используется, фреза всегда ориентирована радиально. Карман с плоским дном, запрограммированный в G19плоскость имеет криволинейное дно после фрезеровки на периферийной поверхности — это означает, что плечи кармана не параллельны в направлении размотки.

Типичным применением таких карманных форм является производство роликов для блистерных упаковочных машин, например, для медицинских таблеток. Рулоны, обработанные таким образом с помощью TRACYL, также используются в производстве предметов гигиены.

Видео: TRACYL для параллельных канавок в стенках

TRACYL также используется при фрезеровании высокоточных канавок на периферийных поверхностях — именно тогда, когда для достижения допуска требуется компенсация радиуса фрезы.

Для этого типа TRACYL требуется реальная ось Y в станке: поскольку геометрия паза имеет часть вдоль оси вращения заготовки, требуется эта третья ось. Только если канавки чисто радиальные, третья геометрическая ось (ось Y) не играет роли.

Паз должен быть описан вперед и назад одним контуром, чтобы траектория инструмента в конце паза была обратной, а компенсация радиуса действовала на обеих стенках паза. Диаметр фрезы должен быть не менее 90% слота, чтобы избежать геометрических искажений.

Одним из применений этого преобразования является производство направляющих роликов для сверхбыстрых упаковочных машин. Профиль скорости этих машин отпечатан канавками на поверхности вращающихся роликов. К этим канавкам применяются минимальные допуски, которые могут быть достигнуты только путем корректировки радиуса фрезы.

TRACYL на 5-осевом фрезерном центре с A/C-кинематикой

Вращательно-симметричные компоненты — это не только токарные станки. Если фрезерный станок оснащен делительной головкой, например, с осью А, там можно использовать TRACYL. Кинематика 5-осевых фрезерных обрабатывающих центров в принципе пригодна для преобразования периферийных поверхностей.

Если фрезерный станок оснащен делительной головкой, например, с осью А, там можно использовать TRACYL. Кинематика 5-осевых фрезерных обрабатывающих центров в принципе пригодна для преобразования периферийных поверхностей.

ShopTurn и ShopMill: кинематика

трансформации в фоновом режиме

Графическое программирование рабочих операций ShopTurn и ShopMill также предлагает трансформацию торцевой и периферийной поверхностей. То, что может быть легко и быстро параметризовано с помощью масок, также использует команды языка ЧПУ TRANSMIT и TRACYL в фоновом режиме, чтобы активировать кинематические преобразования ЧПУ.

Outlook

В следующей статье мы затронем тему 5-осевых преобразований с помощью статически ориентированных инструментов.

Чего ждать!

Автор: Андреас Грёзингер

(из журнала CNC4you 2022-2)

Как рассчитать переднюю кинематику робота за 5 простых шагов

Расчет прямой кинематики часто является первым шагом к использованию нового робота. Но как начать?

Но как начать?

Несмотря на то, что в Интернете доступно несколько хороших руководств, до сих пор не было простого пошагового руководства для расчета прямой кинематики.

Вот простое руководство по расчету кинематики любого робота-манипулятора.

[С тех пор как я впервые опубликовал эту статью в 2015 году, она стала одной из наших самых популярных статей! С тех пор я обновил и улучшил его, но основная простота осталась прежней..]

Вычисление кинематики является краеугольным камнем навыка для инженеров-робототехников. Но кинематика иногда может быть проблемой (например, понимание разницы между прямой и обратной кинематикой).

Когда я впервые начал заниматься исследованиями в области робототехники, мне часто говорили: «иди и посчитай переднюю кинематику этого робота». По сути, эта фраза является сокращением для исследования робототехники для «иди и познакомься с этим роботом».

Расчет прямой кинематики является жизненно важным первым шагом при использовании любого нового робота в исследованиях, особенно для манипуляторов.

Несмотря на то, что я изучил теорию кинематики в университете, только когда я рассчитал различные кинематические решения для нескольких реальных роботов, весь процесс стал интуитивно понятным. Даже тогда, поскольку я не рассчитывал кинематику каждый день, мне приходилось возвращаться к своим заметкам, чтобы напоминать себе, как это сделать, каждый раз, когда я сталкивался с новым роботом.

Было бы очень полезно иметь пошаговое руководство по этапам прохождения. Таким образом, мне не пришлось бы читать сотни страниц академически написанных уравнений в учебниках.

Что-то вроде «шпаргалки» по кинематике было бы полезно.

Этот пост как раз и есть шпаргалка.

В первую очередь я сосредоточусь на подходе Деванита-Хартенберга (DH) к прямой кинематике, поскольку он является наиболее распространенным.

Надеюсь, вам понравится!

Шаг 1: Возьмите карандаш и бумагу

При запуске нового робота может возникнуть соблазн сразу перейти к компьютеру. Однако, даже если робот выглядит как «стандартный» манипулятор 6R (наиболее распространенный тип робота), я всегда сажусь с карандашом и бумагой, чтобы нарисовать кинематическую схему.

Это простое задание заставляет вас тщательно рассмотреть реальную физическую конфигурацию робота, избегая ложных предположений, которые могут нанести ущерб позже во время кодирования.

Существуют различные способы рисования кинематической цепи. Выберите любой стиль, который вы предпочитаете.

Я предпочитаю простые цилиндры для поворотных соединений и линии для звеньев, как показано на рисунке. Выполните поиск картинок в Google по запросу «кинематическая диаграмма» и просмотрите несколько доступных стилей.

Во время рисования определите, в каком направлении движется каждый сустав, и нарисуйте это движение в виде двусторонних стрелок на диаграмме.

Шаг 2: Нарисуйте оси

Следующим важным шагом является нанесение осей на каждый сустав. Подход DH назначает разные оси каждому подвижному суставу.

Если правильно настроить оси, работать с роботом будет легко. Настройте их неправильно, и вы будете страдать бесчисленными головными болями. Эти оси потребуются симуляторам, решателям обратной кинематики и вашим коллегам в вашей команде (никто не хочет решать решение прямой кинематики, если это уже сделал кто-то другой).

Посмотрите это видео, чтобы узнать, как их настроить:

Две важные оси для работы:

- Ось Z — Ось Z должна лежать на оси вращения вращательного шарнира или оси растяжения призматического шарнира.

- Ось X — Ось X должна лежать вдоль «общей нормали», которая является кратчайшей ортогональной линией между предыдущей осью Z и текущей осью Z (серьезно, посмотрите видео).

- Ось Y — После того, как вы рассчитали две другие, эта ось должна встать на место, следуя «правилу правой руки» (см. ниже).

Лично я рисую оси, используя следующую раскраску: ось z (синяя) , ось x (красная) и ось y (зеленая) . Кстати, это цветовая схема, которая используется в визуализаторе RViz от ROS, которую я широко использовал во время работы над диссертацией.

Еще когда я был студентом, наш лектор посоветовал нам сделать ось «скульптуру» из трех цветных соломинок, воткнутых в сферу синей гвозди, чтобы объяснить нам теорию. Хотя это может показаться немного «игровой школой», это может быть очень полезно, поскольку вы можете расположить скульптуру рядом с физическим роботом, чтобы убедиться, что оси указывают в правильном направлении. Чтобы получить виртуальную версию, воспользуйтесь этим интерактивным инструментом.

В качестве альтернативы вы можете использовать «правило правой руки».

Правило правой руки

Быстрый и простой способ запомнить направление оси Y — следовать правилу правой руки. Это мнемоника (помощь для запоминания), широко используемая в физике для запоминания ориентации трехмерной оси.

Чтобы использовать его, вытяните правую руку перед собой, вытянув большой, указательный и средний пальцы под углом 90 градусов друг к другу. Каждый палец соответствует оси:

- Большой палец = ось Z.

- Указательный палец = ось X.

- Средний палец = ось Y.

При направлении большого и указательного пальцев вдоль осей z и x шарнира робота, ваш средний палец естественным образом упадет в направлении оси y.

Шаг 3: Запомните свой концевой эффектор

Цель расчета прямой кинематики состоит в том, чтобы иметь возможность рассчитать положение конечного эффектора по положению суставов.

В большинстве учебных пособий по прямой кинематике конечный эффектор рассматривается как одно расстояние от конечного сустава. Это нормально для простого захвата «открыть-закрыть». Однако, поскольку современные захваты часто более сложны, стоит рассмотреть, как работает концевой эффектор.

Это нормально для простого захвата «открыть-закрыть». Однако, поскольку современные захваты часто более сложны, стоит рассмотреть, как работает концевой эффектор.

Например, 3-пальцевый адаптивный захват Robotiq имеет несколько различных режимов захвата. Каждый режим будет соответствовать немного отличающемуся желаемому положению конечного эффектора. Если вы хотите зажать объект между его пальцами, для этого потребуется другое расстояние, чем если бы вы хотели обхватить объект пальцами.

При разработке кинематической модели всегда следует тщательно учитывать концевой зажим.

Шаг 4: Расчет параметров DH

Параметры Денавита-Хартенберга (DH) часто требуются для ввода модели робота в симулятор и начала выполнения любого анализа на ней.

Лучший способ визуализировать параметры DH — посмотреть видео, которое я уже включил выше.

Параметры DH разбивают каждое соединение робота на четыре параметра, каждый из которых берется относительно предыдущего соединения. Они рассчитываются относительно «общей нормы», описанной выше. Обратите внимание, что если предыдущая ось z пересекает текущую ось z, что часто бывает, общая нормаль имеет нулевую длину.

Они рассчитываются относительно «общей нормы», описанной выше. Обратите внимание, что если предыдущая ось z пересекает текущую ось z, что часто бывает, общая нормаль имеет нулевую длину.

- d — расстояние между предыдущей осью x и текущей осью x, по предыдущей оси z.

- θ — угол вокруг оси z между предыдущей осью x и текущей осью x.

- a (или r) — длина общей нормали, которая представляет собой расстояние между предыдущей осью z и текущей осью z

- α — угол вокруг общей нормали между предыдущей осью z и текущей осью z.

Просмотрите все соединения на чертеже и запишите параметры DH для каждого соединения. Каждое соединение должно иметь одно значение, которое является переменной, представляющей приводимое в действие соединение.

Для получения более подробного объяснения и некоторых примеров я рекомендую этот раздаточный материал Питера Корка или эту главу из Введение в робототехнику.

Альтернативы параметрам DH

Подход DH является наиболее распространенным подходом к прямой кинематике, но он не идеален. Одним из его недостатков является то, что он не очень элегантно обрабатывает параллельные оси Z. Существуют различные альтернативы, в том числе представления теории винтов, Hayati-Roberts и другие геометрические модели (см. эту статью для сравнения). Это могут (или не могут) быть лучшие подходы. Однако большинство кинематических библиотек принимают параметры DH, и по этой причине это разумный подход для начала.

Шаг 5. Объедините параметры в робота целиком

Последний шаг — объедините все параметры DH в робота целиком. Есть два способа сделать это, сложный и простой:

Трудный путь: Создайте свой собственный решатель

«Чистый» метод использования параметров DH состоит в том, чтобы «свернуть свой собственный» решатель Forward Kinematic, используя ваш любимый язык программирования. Я сам использовал этот подход в прошлом, хотя, вероятно, в наши дни я бы не стал этого делать.

Когда у вас есть параметры DH для каждого соединения, вы можете использовать этот метод для кодирования их в решателе прямой кинематики:

- Найдите библиотеку на вашем языке программирования, которая позволяет выполнять матричное умножение. Кроме того, напишите свой собственный код, используя методы из этого списка.

- Для каждого соединения робота заполните новую матрицу 4 x 4 следующими значениями:

- Перемножьте все матрицы вместе, начиная с первого сустава и заканчивая концевым эффектором.

- Окончательный вектор T будет содержать положение концевого эффектора. Матрица R будет содержать ориентацию концевого эффектора.

Если вы просто хотите попробовать это с некоторыми значениями, не кодируя свой собственный решатель, вы можете использовать этот удобный онлайн-инструмент, чтобы создать рабочий пример полного робота из его параметров DH.

По моему опыту, создание собственного решателя дает не больше преимуществ, чем использование существующей библиотеки. Тем не менее, это хорошее упражнение для обучения.

Тем не менее, это хорошее упражнение для обучения.

Простой способ: используйте существующие библиотеки

Гораздо более эффективный способ расчета прямой кинематики, если у вас есть параметры DH, — использовать существующую библиотеку.

Существует множество кинематических программных библиотек, и многие из них делают гораздо больше, чем просто вычисляют прямую кинематику. Большинство из них включают в себя решатели обратной кинематики, динамику, визуализацию, планирование движения и обнаружение столкновений, и это лишь некоторые из функций. Эти библиотеки преобразуют ваши параметры DH в матрицы, которые затем перемножаются, чтобы рассчитать взаимосвязь между положениями суставов и положением конечного эффектора.

Некоторые хорошие библиотеки разработки включают Robotics Library, Orocos Kinematics and Dynamics Library, ROS MoveIt, OpenRave, RoboAnalyzer и Matlab Robotics Toolbox.

Несмотря на то, что для фактического управления роботом обычно требуется инверсная кинематика, расчет прямой кинематики является необходимым шагом для знакомства с любым новым роботом-манипулятором.