Медные сплавы: статья о медных сплавах от экспертов компании Рослом

Содержание

Многофункциональные медные сплавы Текст научной статьи по специальности «Технологии материалов»

УДК 669.35

А.В. Тебякин1, А.Н. Фоканов1, В.Ф. Подуражная1 МНОГОФУНКЦИОНАЛЬНЫЕ МЕДНЫЕ СПЛАВЫ DOI: 10.18577/2307-6046-2016-0-12-5 -5

Описан опыт работы в ВИАМ с медно-бериллиееыми сплавами — от изготовления медно-бериллиевых лигатур до получения бериллиевых бронз специального назначения.

Разработан новый состав бериллиевой бронзы на основе системы Cu-Be-Ni и технология изготовления прессованных прутков с повышенным сочетанием прочностных характеристик и физических свойств с целью повышения эксплуатационного ресурса изготавливаемых из нее деталей.

Проведенные исследования показали, что высокий предел прочности (1140-1210 МПа) и твердость 42 HRC, которые прутки из бериллиевой бронзы приобретают после термической обработки, позволят повысить износостойкость изделий. Высокий уровень теплопроводности (144 Вт/(м-К)) обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

Работа выполнена в рамках реализации комплексного научного направления 8.6. «Элитарные, износостойкие сплавы и высокопрочные бериллийсодержащие стали для приборов и агрегатов» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [1].

Ключевые слова: медь, бериллий, бронза, сплав, закалка, старение, прочность, твердость, теплопроводность.

The article introduces VIAM experience of work with copper-beryllium alloys: from production of copper-beryllium ligatures to obtaining beryllium bronze for special purposes.

New Cu-Be-Ni-based composition of beryllium bronze as well as the technology of producing extruded bars with improved combination of strength and physical properties to increase service life of produced products has been developed.

The research shows that the high resistance to rupture (1140-1210 MPa) and hardness index 42 HRC that beryllium bronze bars receive after heat treatment allow increasing durability of products. The high heat conductivity (144 W/(m K)) provides better heat removal from friction couple thereby avoiding overheat of the products as well as increasing their resource.

The high heat conductivity (144 W/(m K)) provides better heat removal from friction couple thereby avoiding overheat of the products as well as increasing their resource.

The work is executed within the implementation of the complex scientific direction 8.6. «Elinvar, wear-resistant alloys and high-strength beryllium-bearing steels for devices and units» («The strategic directions of development of materials and technologies of their processing for the period till 2030») [1].

Keywords: copper, beryllium, bronze, alloy, hardening, ageing, strength, hardness, thermal conductivity.

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов» Государственный научный центр Российской Федерации [Federal state unitary enterprise «All-Russian scientific research institute of aviation materials» State research center of the Russian Federation]; e-mail: [email protected]

Введение

Медные сплавы различают по следующим видам: латуни, бронзы, медно-никелевые сплавы, специальные медные сплавы; они подразделяются на деформируемые и литейные, а также термически упрочняемые и термически неупрочняемые.

Латуни — сплавы меди, в которых главным легирующим элементом является

цинк.

Бронзами называют сплавы медн с оловом, алюминием, кремнием, бериллием и другими элементами. В настоящее время бронзами называют все сплавы меди кроме латуней и медно-никелевых сплавов. По основным легирующим элементам их подразделяют на оловянные, алюминиевые, бериллиевые, свинцовые, кремнистые и т. д. [2].

Полуфабрикаты из деформированных медно-бериллиевых сплавов в основном применяют для изготовления упругих элементов и пружин. Высокие сопротивление усталости, прочность, упругость, электропроводность и коррозионная стойкость, хорошая обрабатываемость резанием обеспечивают бериллиевым бронзам ряд неоспоримых преимуществ перед сталями. Упругие элементы (мембраны, сильфоны и т. п.) и пружины используют в электротехническом оборудовании, линиях электропередач, контрольно-измерительных приборах, часах. Сплавы нашли применение также для изготовления немагнитных подшипников, гироскопов, неискрящего инструмента. Изделия из этих сплавов могут эксплуатироваться в условиях Арктики и Антарктики, в тропиках, в морской воде [3, 4].

Изделия из этих сплавов могут эксплуатироваться в условиях Арктики и Антарктики, в тропиках, в морской воде [3, 4].

Давно известны и широко применяются высоколегированные бериллиевые бронзы с содержанием бериллия ~2%, такие как [5]:

— сплавы марок БрБ2 и БрБНТ1,9 — стандарты России;

— сплавы марок 25 (С17200) и 165 (С17000) — зарубежные спецификации.

Области их применения обусловлены уникальным набором свойств — высокой прочностью, пластичностью и упругостью, коррозионной устойчивостью, высокой прочностью при криогенных температурах и циклических нагрузках, а также ценными технологическими свойствами — хорошо штампуются, паяются, свариваются и т. д.

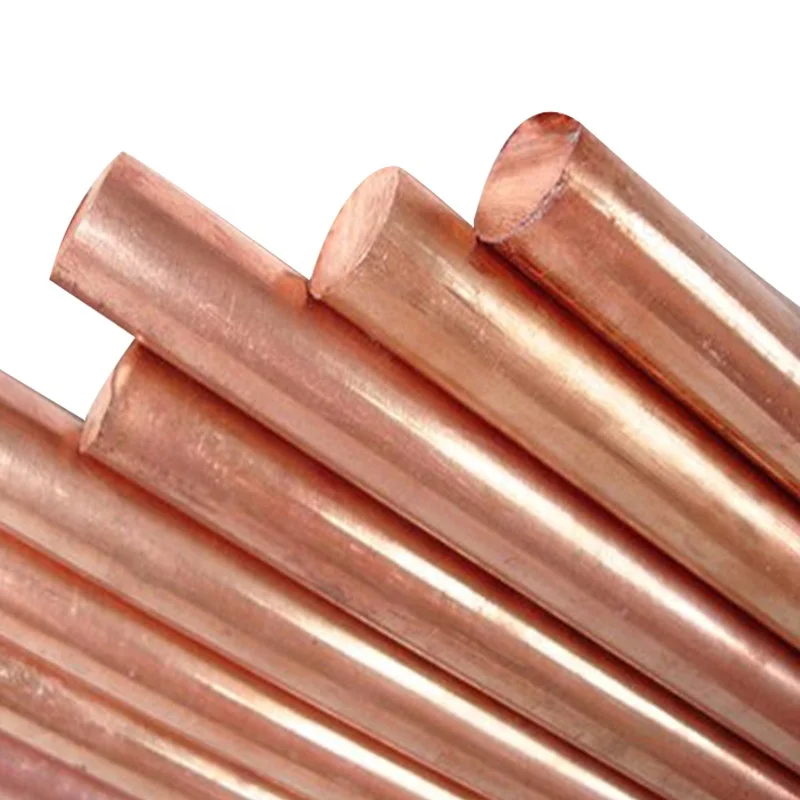

В разные годы в ВИАМ уже велись разработки различных бериллийсодержащих медных сплавов. Так, разработан жаропрочный высокотеплопроводный сплав марки ВБр-1 (системы Си-Со-№-Бе-Т1), предназначенный для деталей, от которых требуется высокая теплопрочность в сочетании с высокой теплопроводностью или электропроводностью, — например, ламели коллекторов, для работы при температурах до 400°С и для других деталей специального назначения, подвергающихся кратковременному нагреву до 600°С [6]. Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

Выпускали проволоку из бериллиевой бронзы марки БрБ2, которая в основном используется для изготовления электронных устройств, для сварки и пайки.

В ВЭТЦ ВИАМ также разработан припой на основе меди с добавкой бериллия, позволяющий заменить серебряные припои в конструкциях, в которых используется соединение бериллия с конструкционными сплавами — нержавеющей сталью и моне-лем, применяемых в качестве оправ при изготовлении рентгеновских окон и других контрольно-измерительных приборов [7, 8].

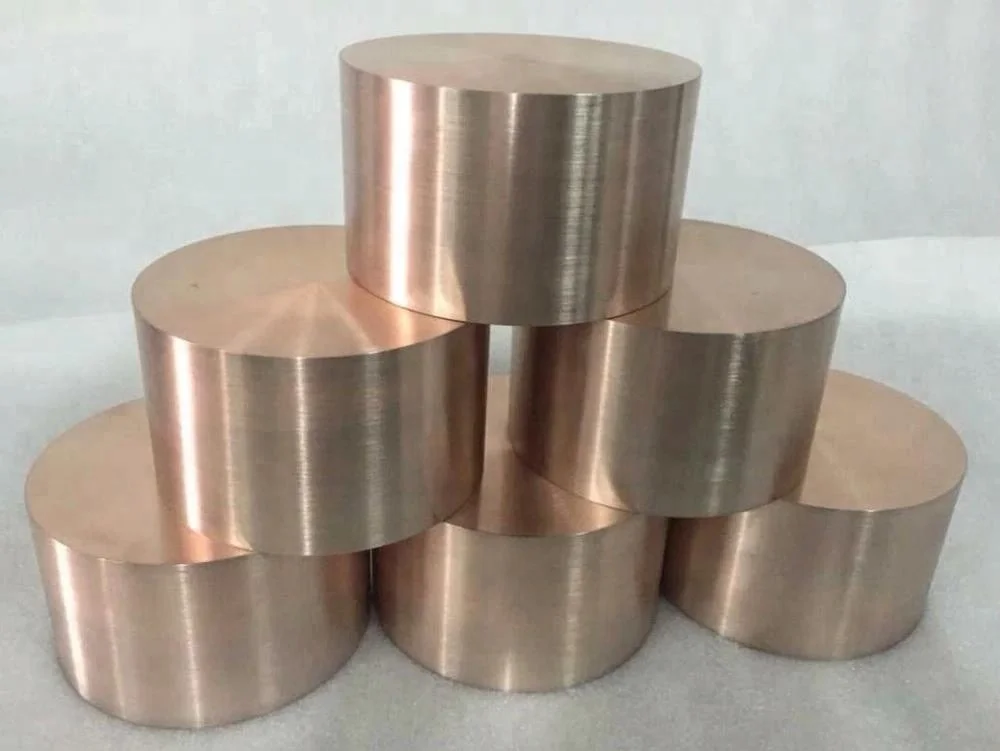

По механической прочности, износостойкости и коррозионной устойчивости бе-риллиевую бронзу считают одним из лучших материалов для опор скольжения, эксплуатируемых в морской воде (насосное, буровое и прочее оборудование при разработке и эксплуатации шельфовых месторождений), в содержащих абразивные и коррозионные вещества пульпах (материковые нефтегазовые и другие месторождения), а также при изготовлении опор и втулок шасси самолетов и другого высоконадежного оборудования и машин.

В настоящее время предприятия отрасли для изготовления деталей опор скольжения и ответственных узлов трения используют отечественную бериллиевую бронзу марки БрБ2, но для повышения ресурса узлов и агрегатов авиационной техники требуются сочетания более высоких прочностных характеристик и физических свойств бронз.

Материалы и методы

В данной статье рассмотрены медные сплавы, содержащие в качестве легирующего элемента бериллий от 0,4-0,7 до 2-2,5%, — так называемые бериллиевые бронзы. Сплавы с пониженным содержанием бериллия используют как высокоэлектропроводные, а с большей концентрацией — как высокопрочные с повышенной электропроводностью [9].

Бериллиевые бронзы относятся к классу так называемых дисперсионно-упрочняемых сплавов, особенностью которых является зависимость растворимости легирующих компонентов от температуры, что позволяет управлять свойствами бронз как при производстве полуфабрикатов, так и при изготовлении изделий [10].

Задача заключалась в разработке нового состава сплава, а также технологии изготовления прессованных прутков из бериллиевой бронзы с повышенным сочетанием прочностных характеристик и физических свойств для изготовления деталей опор скольжения и ответственных узлов трения с целью повышения их эксплуатационного ресурса.

Увеличение содержания бериллия в меди сопровождается повышением твердости и прочности [11]. Оптимальным сочетанием этих свойств обладают сплавы с 2-2,5% бериллия. При содержании бериллия >3% резко снижаются ударная вязкость и пластичность. Бериллий, помимо упрочнения твердого раствора, способствует модифицированию слитков, заметно измельчая зерно. Добиться улучшения свойств этих сплавов можно путем микролегирования. При применении этого метода повышается плотность распределения основного легирующего компонента за счет роста дисперсности, а также равномерность распределения в пределах объема кристаллитов и их границ. Важным достоинством метода микролегирования является то, что при его использовании практически не изменяется технология получения сплавов — от выплавки и пластической деформации до изготовления изделий и их обработки [9].

Оптимальным сочетанием этих свойств обладают сплавы с 2-2,5% бериллия. При содержании бериллия >3% резко снижаются ударная вязкость и пластичность. Бериллий, помимо упрочнения твердого раствора, способствует модифицированию слитков, заметно измельчая зерно. Добиться улучшения свойств этих сплавов можно путем микролегирования. При применении этого метода повышается плотность распределения основного легирующего компонента за счет роста дисперсности, а также равномерность распределения в пределах объема кристаллитов и их границ. Важным достоинством метода микролегирования является то, что при его использовании практически не изменяется технология получения сплавов — от выплавки и пластической деформации до изготовления изделий и их обработки [9].

По результатам обзора научно-технической литературы и ранее проведенных в ВИАМ патентных исследований выбрана базовая композиция бериллиевой бронзы системы Си-Бе-М-Ьа и основные направления ее легирования.

Никель, бериллий и другие легирующие элементы, вводимые для повышения механических свойств, снижают электропроводность и теплопроводность сплава системы Си-Бе-№. Известно, что небольшие добавки лантана в виде миш-металла увеличивают пластичность и деформируемость сплавов, способствуют увеличению теплопроводности и электропроводности. Во всех случаях эта добавка — сильный раскисли-тель и превосходный дегазатор. Таким образом, наличие лантана в сплаве системы Си-Бе-№ уже в литом состоянии будет способствовать получению более однородной структуры.

Известно, что небольшие добавки лантана в виде миш-металла увеличивают пластичность и деформируемость сплавов, способствуют увеличению теплопроводности и электропроводности. Во всех случаях эта добавка — сильный раскисли-тель и превосходный дегазатор. Таким образом, наличие лантана в сплаве системы Си-Бе-№ уже в литом состоянии будет способствовать получению более однородной структуры.

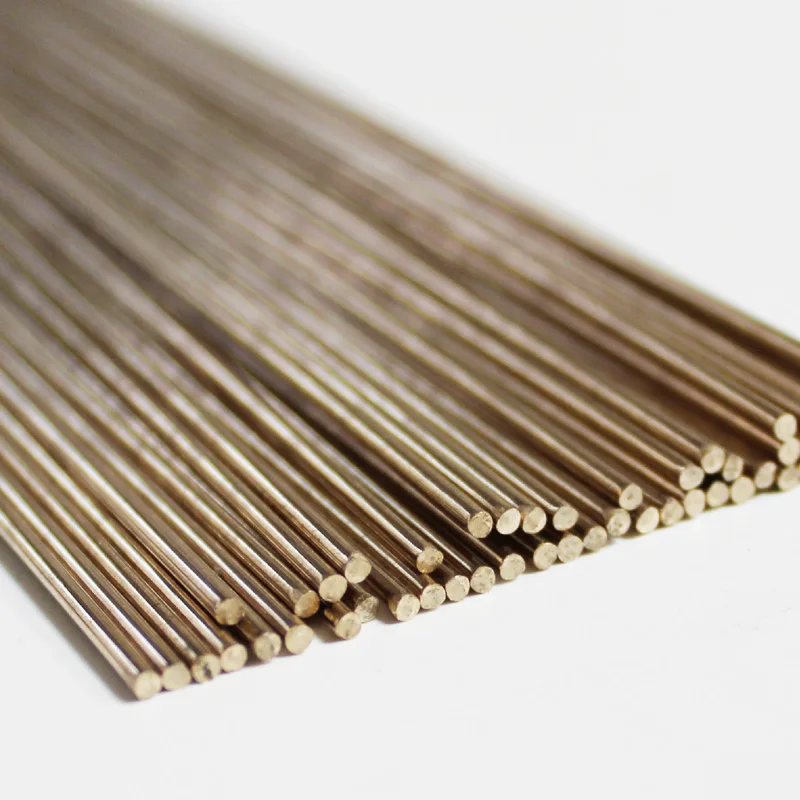

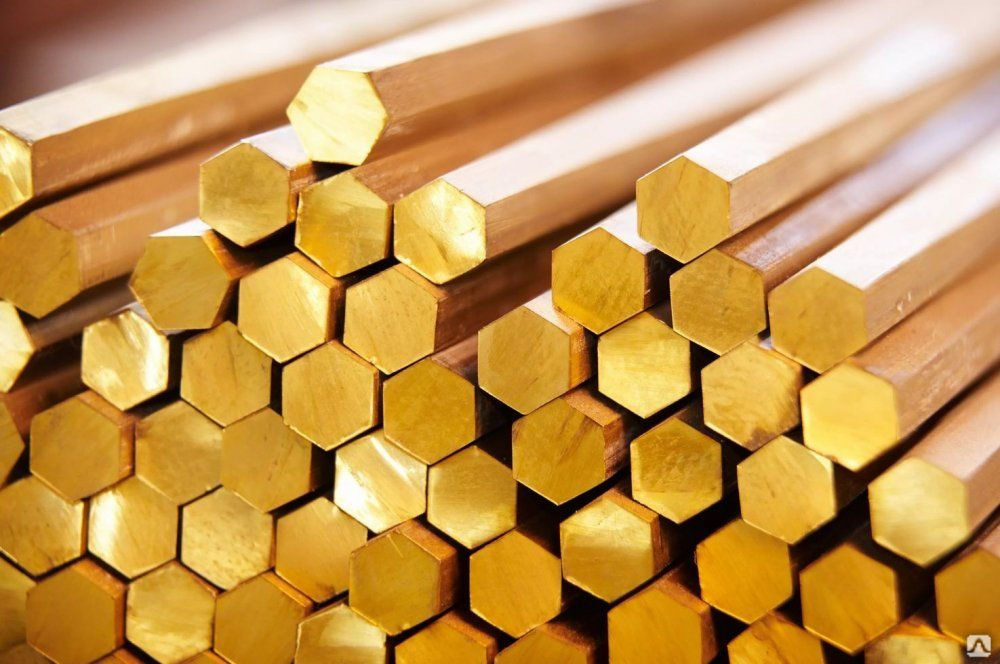

Для изготовления бериллиевых бронз выплавляли медно-бериллиевую лигатуру (рис. 1), а также применяли медные лигатуры с другими легирующими элементами, составляющими композиции сплава. Целесообразность применения лигатур обусловлена необходимостью надежного воспроизведения заданного состава сплава от плавки к плавке независимо от снижения температуры перегрева расплава, что означает сокращение энергетических затрат, уменьшение цикла плавки, а следовательно, увеличение производительности процесса и снижение угара легирующих элементов.

Обычно сплавы с небольшим содержанием бериллия получают в открытых индукционных печах, но, несмотря на относительно невысокое содержание бериллия, его оксиды интенсивно выделяются в воздух из-за высокой температуры плавления [12]. В Воскресенском экспериментально-технологическом Центре по специальным материалам (ВЭТЦ ВИАМ) — филиале ФГУП «ВИАМ» — все сплавы выплавляют в вакуумно-индукционных печах, что способствует защите рабочих от вредного воздействия

В Воскресенском экспериментально-технологическом Центре по специальным материалам (ВЭТЦ ВИАМ) — филиале ФГУП «ВИАМ» — все сплавы выплавляют в вакуумно-индукционных печах, что способствует защите рабочих от вредного воздействия

бериллия, а также позволяет получать более качественные сплавы (без насыщения газами) и снижать потери металла при плавке [13].

Рис. 1. Медно-бериллиевая лигатура

По произведенному расчету шихты выплавлены пять экспериментальных композиций бериллиевой бронзы. Исследование их химического состава проводили с помощью метода атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (АЭС-ИСП) в сочетании с микроволновой подготовкой, проведены также испытания на определение механических и теплофизических свойств [14].

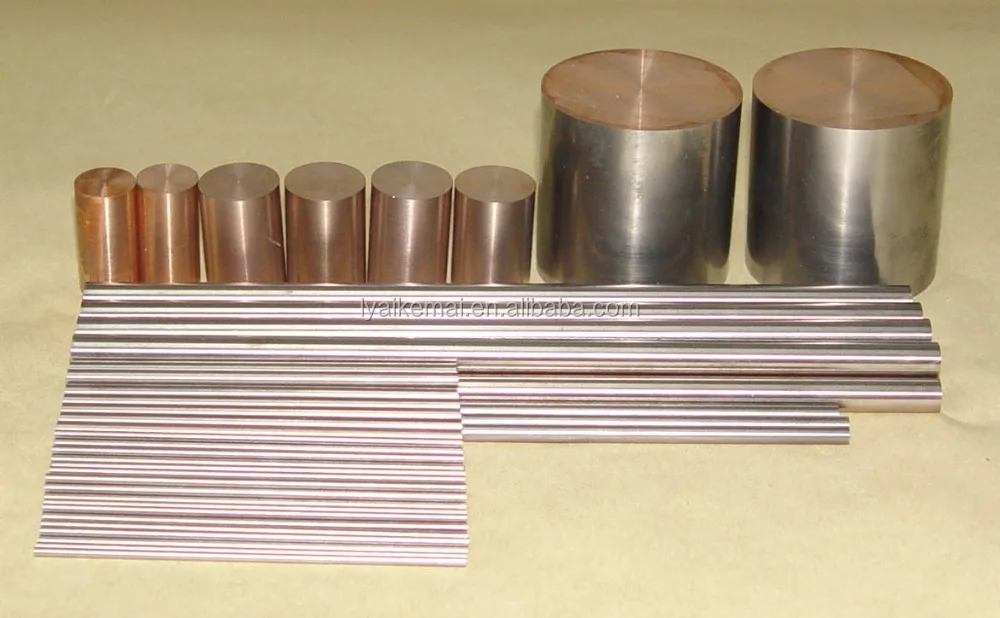

Из пяти экспериментальных составов в результате проведенных исследований по совокупности свойств (прочности, твердости и теплопроводности) выбран опытный состав сплава системы Cu-Be-Ni-Co-La (рис. 2).

Рис. 2. Обточенный слиток из бериллиевой бронзы системы Cu-Be-Ni-Co-La

Из диаграммы состояния системы Cu-Be известно, что в структуре бериллиевых бронз типа БрБ2 присутствует у-фаза, которая отрицательно влияет на их деформационную способность [15]. Р Температура солидус Температура плавления эвтектики 636-639 827-856 859-863

Р Температура солидус Температура плавления эвтектики 636-639 827-856 859-863

Кроме того, для выбора режима прессования заготовок из бериллиевой бронзы системы Cu-Be-Ni-Co-La определены температуры солидус и плавления эвтектик с целью установления температуры, при которой обеспечивается оптимальная деформационная способность материала в твердом состоянии.

Растворение у-фазы происходит при температуре 636-639°С, допускающей проведение рекристаллизационного отжига по режиму, применяемому для бериллиевых бронз типа БрБ2 (при температуре 600-650°С), в процессе которого окисление поверхности заготовки и рост зерна ниже, чем при закалке. Однако бронзы, обработанные по данному режиму, характеризуются более низкой пластичностью по сравнению с бронзами, подвергнутыми закалке при температуре 770-790°С, вследствие получения двухфазной структуры. Поэтому для гарантированного обеспечения однофазной структуры выбран следующий режим термообработки бериллиевой бронзы системы Cu-Be-Ni-Co-La: закалка при температуре 790±10°С с охлаждением в воде.

Прессование проводили на вертикальном гидравлическом прессе с усилием 600 тс. Нагрев пресс-инструмента осуществляли в печи электросопротивления. Отработку деформации (прессования) заготовок 068 мм проводили в матрицу 034 мм со степенью деформации 50%. После деформации проведена закалка (охлаждение в воде) и старение полученных прутков в печи электросопротивления.

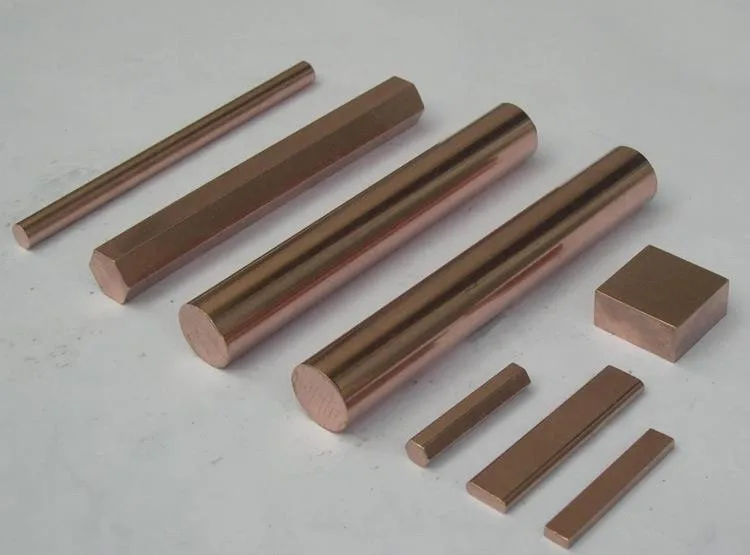

Рис. 3. Прессованный пруток из бериллиевой бронзы системы Cu-Be-Ni-Co-La

Из термообработанных прутков (рис. 3) бериллиевой бронзы изготовлены образцы для испытаний и исследованы прочностные характеристики при температуре испытания 20°С.

Результаты

Исследование механических свойств (предел прочности и модуль упругости при растяжении, твердость, ударная вязкость, износостойкость) показало, что образцы прессованных прутков из бериллиевой бронзы опытного состава системы Cu-Be-Ni-Co-La после термической обработки имеют следующий уровень свойств:

Предел прочности, МПа………………………… 1140-1210

1140-1210

Модуль упругости, ГПа……………………………….129

Твердость………………………………………42 HRC

Коэффициент теплопроводности, Вт/(м-К)…………………144.

Установлено, что температурный коэффициент линейного расширения (ТКЛР) прутков из бериллиевой бронзы опытного состава составляет 16,010-6 К-1. Полученное

значение близко к значению ТКЛР для инструментальных сталей, поэтому это будет способствовать их надежной работе в одном узле.

Анализ дифрактограмм показал, что в сплаве наблюдается твердый раствор на основе Си, у-фаза на основе интерметаллида CuBe+фaзa BeNi и следы фазы Co13La. Все фазы имеют кубическую структуру.

Рис. 4. Светлопольное изображение участка образца с преимущественно рекристаллизован-ной структурой

Исследование методами просвечивающей электронной микроскопии показало, что образцы прессованных прутков из бериллиевой бронзы имеют структуру преимущественно рекристаллизованную с размером зерна от 5 до 15 мкм. Рекристаллизован-ные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Рекристаллизован-ные, равноосные зерна разделены высокоугловыми границами, вокруг которых сохраняются области нерекристаллизованного объема. Вблизи границ наблюдаются крупные включения размером до 1 мкм (рис. 4).

Обсуждение и заключения

Значения свойств прутков из бериллиевой бронзы системы Cu-Бe-Ni-Co-Lа в сравнении с аналогами представлены в табл. 2.

Таблица 2

Уровень свойств прутков из бериллиевой бронзы системы Си-Ве-№-Со-Ьа _в сравнении с аналогами_

Свойства Средние значения свойств

бериллиевая бронза системы Си-Бе-№-Со-Ьа БрБ2 (Россия)/ С17200 (США)

Предел прочности при растяжении, МПа 1175 1000/1010

Твердость HRC 42 33/36

Износостойкость (коэффициент трения) 0,64 —

Модуль упругости при растяжении, ГПа 129 130/131

Ударная вязкость КСи, кДж/м2 168 125

Коэффициент теплопроводности, Вт/(м-К) 144 104/105

Более высокие значения предела прочности при растяжении позволят повысить износостойкость опор скольжения и ответственных узлов трения, изготовленных из разработанной бериллиевой бронзы.

Вследствие большой твердости, которую прутки из бериллиевой бронзы приобретают после термической обработки, они обладают высоким сопротивлением износу -коэффициент трения составляет 0,64.

Более высокий уровень теплопроводности обеспечит лучший отвод тепла от пар трения, тем самым исключая перегрев деталей и повышая их ресурс.

В последнее время все более широкое распространение как на мировом, так и на российском рынке, находят также низколегированные бериллиевые бронзы с содержанием бериллия до 0,7%, стоимость изготовления которых, как правило, в 2-3 раза ниже чем высоколегированных, но при этом их свойства остаются на достаточно высоком уровне.

В связи с имеющимися потребностями в сплавах, предназначенных для комплектования радиоэлектронных блоков изделий авиационной техники, которые наряду с высокой твердостью будут сочетать высокую тепло- и электропроводность при повышенных температурах эксплуатации, дальнейшие исследования необходимо направить на разработку состава сплава с малым содержанием дефицитного и дорогостоящего бериллия путем дополнительного легирования и микролегирования другими элементами.

Многообразие всевозможных направлений использования полуфабрикатов из бериллиевых бронз позволяет называть их поистине многофункциональными сплавами благодаря возможности управлять свойствами дисперсионно-твердеющих сплавов при производстве полуфабрикатов, а также при изготовлении изделий широкого назначения — от электронного и приборного оборудования до высоконагруженных и силовых конструкций.

ЛИТЕРАТУРА

1. Каблов E.H. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3-33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Машиностроение: энциклопедия. М.: Машиностроение, 2001. Т. II-3. Цветные металлы и сплавы. Композиционные металлические материалы / под ред. И.Н. Фридляндера, E.H. Каблова. 880 с.

3. Папиров И.И. Бериллий в сплавах: справочник. М.: Энергоатомиздат, 1986. С. 147.

4. Каськов B.C. Бериллий и материалы на его основе // Авиационные материалы и технологии. 2012. №S. C. 222-226.

Бериллий и материалы на его основе // Авиационные материалы и технологии. 2012. №S. C. 222-226.

5. Авиационные материалы и технологии: науч.-технич. сб. / под общ. ред. E.H. Каблова. М.: ВИАМ, 2000. Вып.: Бериллий — конструкционный материал XXI века. 136 с.

6. История авиационного материаловедения. ВИАМ — 80 лет: годы и люди / под общ. ред. E.H. Каблова. М.: ВИАМ, 2012. С. 173-180.

7. Фоканов А.Н., Каськов B.C., Подуражная В.Ф. Пайка бериллия со сплавом монель при изготовлении рентгеновских окон // Труды ВИАМ: электрон. науч.-технич. журн. 2014. №8. Ст. 02. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/23076046-2014-0-8-2-2.

8. Припой на основе меди: пат. 2279957 Рос. Федерация; заявл. 21.12.04; опубл. 20.07.06. Бюл. №20.

9. Пастухова Ж.П., Рахштадт А.Г. Пружинные сплавы цветных металлов. 2-е изд. М.: Металлургия, 1983. С. 15.

10. Каблов E.H. Стратегические направления развития материалов и технологий их переработки на период до 2030 года // Авиационные материалы и технологии. 2012. №S. C. 7-17.

2012. №S. C. 7-17.

11. Каськов B.C., Жирнов А.Д. Изготовление конструкционных изделий из бериллия в ВЭТЦ ВИАМ и их применение в различных отраслях науки и техники // Авиационные материалы и технологии: науч.-технич. сб. М.: ВИАМ, 2000. Вып. Бериллий — конструкционный материал XXI века. С. 19-22.

12. Фридляндер И.Н., Яценко К.П., Терентьева Т.Е., Хелковский-Сергеев H.A. Бериллий -материал современной техники. М.: Металлургия, 1992. С. 115.

13. Антипов В.В. Стратегия развития титановых, магниевых, бериллиевых и алюминиевых сплавов // Авиационные материалы и технологии. 2012. №S. C. 157-167.

14. Дворецков P.M., Волкова О.С., Радзиковская В.Н., Бурова В.Н. Определение бериллия в современных авиационных материалах методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой. // Труды ВИАМ: электрон. науч.-технич. журн. 2016. №4. Ст. 05. URL: http://www.viam-works.ru (дата обращения: 08.07.2016). DOI: 10.18577/23076046-2016-0-4-5-5.

15. Берман СИ. Меднобериллиевые сплавы. М.: Металлургия, 1966. С. 10.

М.: Металлургия, 1966. С. 10.

Низколегированные медные сплавы | Астринсплав СК

Результаты многолетних исследований, испытаний и разработок, связанные с промышленным освоением новых, более эффективных низколегированных медных сплавов.

АКТУАЛЬНОСТЬ

Вряд ли в настоящее время найдутся специалисты или предприятия машиностроения и металлургии, авиационной и космической техники, электроники и электротехники, которые бы не убедились в преимуществах низколегированных медных сплавов перед нелегированной медью.

Высокие прочностные свойства и жаропрочность, отсутствие водородной болезни и коррозионная стойкость, свойственная меди, незначительное снижение теплои электропроводности по сравнению с медью, высокая технологичность при обработке давлением, сварке и пайке — вот основные особенности низколегированных медных сплавов. Отсюда их высокая работоспособность и эффективность при использовании в качестве электродов сварки сопротивлением (контактной точечной, шовной, рельефной, стыковой), различных теплообменных агрегатов, в том числе камер сгорания жидкостных реактивных двигателей, радиаторов в машиностроении, кристаллизаторов полунепрерывного и непрерывного литья цветных и черных металлов и сплавов, троллейных проводов на транспорте, деталей электродвигателей, термостойких проводников электрического тока и кабелей, контактов и токопроводящих пружин, рамок интегральных микросхем, пресс-форм и штампов, штепсельных разъемов и др. [1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства полуфабрикатов.

[1]. Активно работая в этом направлении более 40 лет, институт «Гипроцветметобработка» — по сути, единственная организация в стране подобного направления научного и технического плана — проводил комплексные исследования, связанные с проблемами теоретических основ легирования таких сплавов, их всесторонними исследованиями и испытаниями, разработкой составов и технологии производства полуфабрикатов.

В результате были оптимизированы составы известных композиций (например, медь-хром и медь-хром-цирконий), а также разработаны более 25 новых составов, большинство из которых были доведены до внедрения в промышленность. Для решения ряда конкретных задач, связанных с особенностями эксплуатации сплавов, в их составе, кроме известных базовых композиций с хромом, никелем, оловом, кремнием, цирконием и фосфором, использовали новые для медных низколегированных сплавов легирующие элементы. В их числе ниобий, ванадий, титан, литий, индий, бор, магний, кадмий, кобальт, железо, алюминий [1].

Абсолютное большинство разработанных сплавов относится к числу дисперсионно твердеющих, т. е. приобретают оптимальное сочетание механических, физических и эксплуатационных свойств после термической и термомеханической обработки. Термическая обработка включает в себя закалку от предельно высоких температур в воде и старение при средних температурах, в зависимости от состояния закаленного материала [2].

Очень важным положительным фактором является то обстоятельство, что все разработанные отечественные сплавы не содержат в своем составе чрезвычайно токсичного бериллия, и в этом плане они полностью удовлетворяют современным экологическим требованиям.

НАПРАВЛЕНИЯ РАЗВИТИЯ

Низколегированные медные сплавы, естественно, имеют особенности формирования химического состава, технологии производства, начиная от плавки сплава, литья слитков или непосредственно деталей, горячей и холодной деформации, термической или термомеханической обработки и кончая сочетанием свойств и особенностями изготовления изделий из них (сварки, пайки, формообразования, гальваники и т. д.) [1].

д.) [1].

Главная задача исследователя в этом плане должна сводиться к максимальной рациональности и эффективности, минимальной трудоемкости производства.

Известно [1], что абсолютное большинство примесей в меди повышают ее электросопротивление и температуру рекристаллизации (разупрочнения). Однако такой подход при синтезировании новых современных сплавов достаточно примитивен, хотя системы, такие как Cu-Cr, Cu-Zr, Cu-Ag, Cu-Cd, Cu-Ti, Cu-Te до сих пор занимают твердые позиции в ряду низколегированных медных сплавов.

Усложнение составов сплавов вместе с совершенствованием их структуры путем оптимизации термомеханической обработки (для дисперсионно-твердеющих сплавов) — вот наиболее современный и перспективный путь синтезирования новых эффективных сплавов [2].

Перед металловедами практически никогда не ставятся условия разработать оригинальную композицию сплава. Современное машиностроение, электротехника и другие области техники, перед которыми стоит задача снизить металлоемкость конструкций, повысить их надежность, долговечность, а также нагрузки и рабочие температуры изделий, выдвигают требования перед металлургами об организации производства полуфабрикатов с более высоким сочетанием свойств. Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов из сплава.

Таким образом, главное в этой проблеме — реализация поставленных требований в промышленном масштабе. В современных условиях будет ли внедрен в промышленное производство новый или модифицированный сплав, покажет выполнение каждого из следующих условий: существенное преимущество в свойствах перед аналогами по применению, обоснованность усложнения состава или технологии обработки, хорошая воспроизводимость состава от плавки к плавке и свойств от партии к партии, достаточно широкие интервалы легирования и пределы параметров технологии, высокая рентабельность металлургического производства различных полуфабрикатов из сплава.

При этом решение о разработке нового сплава следует принимать после всесторонней оценки других возможностей повышения свойств уже освоенных промышленностью сплавов, когда нельзя изменением обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность [3].

Конечно, низколегированные медные сплавы нельзя отнести к числу основных, если ориентироваться только на общий тоннаж медных сплавов, выпускаемых предприятиями цветной металлургии. Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

Однако, если учитывать возрастающее с каждым годом потребление различными отраслями промышленности полуфабрикатов из меди, общее стремление к чистоте выпускаемой меди при одновременном увеличении технологических и рабочих температур изготовления и эксплуатации многих изделий, то значимость низколегированных медных сплавов резко возрастает. Связано это с тем большим эффектом, который оказывают сравнительно небольшие добавки легирующих элементов на такие важные свойства меди как температура рекристаллизации, прочностные свойства, жаропрочность и жаростойкость. В свою очередь это приводит к значительному увеличению долговечности изделий, изготовленных из сплавов, если сравнивать их с медными.

В целом ряде случаев низколегированные медные сплавы являются единственными материалами, обеспечивающими необходимую работоспособность изделий и в принципе являются необходимым условием создания изделий новой техники. Дело в том, что важнейшим свойством этих сплавов (их привилегией) является высокие (соизмеримые с медью) тепло- и электропроводность. Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

Поэтому заменить их другими медными сплавами или сплавами иных основ нельзя. Здесь целесообразно привести высказывание генерального конструктора ракетных двигателей академика Валентина Петровича Глушко: «Существенно более высокие характеристики ракетного двигателя были достигнуты лишь тогда, когда в местах огневой стенки, наиболее напряженных в тепловом отношении, использовали жаропрочную высокотеплопроводную бронзу, а в менее напряженных — сталь, титан, другие металлы» [4].

ЧТО ИМЕЕМ

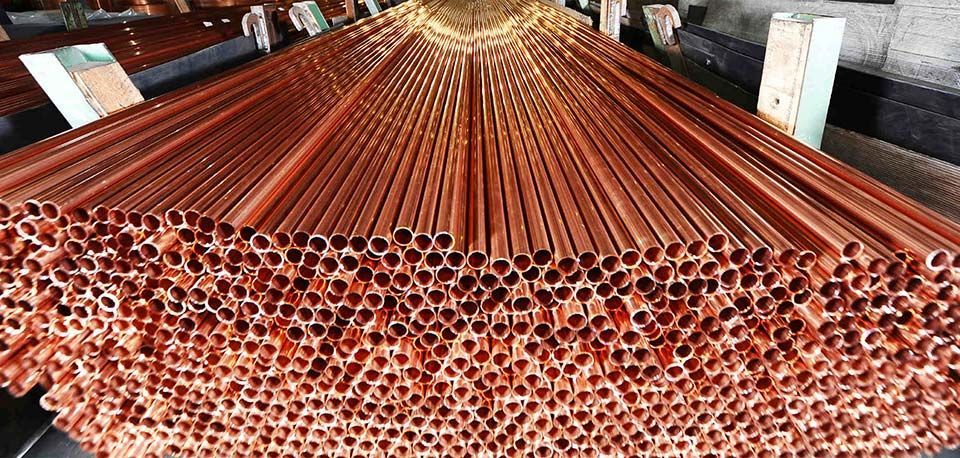

Вернемся на четверть века назад, когда в Советском Союзе творил тысячный коллектив института «Гипро- цветметобработка», который возглавлял это направление и проводил комплексные работы, начиная от синтеза новых сплавов с параметрами свойств, продиктованными промышленностью, разработкой и внедрением на заводах технологии их производства, контроля качества этого производства и кончая решением вместе с многочисленными заказчиками всего комплекса проблем, возникающих при оформлении документации на использование новых сплавов, совместного контроля качества поставляемой с заводов ОЦМ продукции и ее рационального использования. В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

В основном тремя заводами отрасли обработки цветных металлов (ОЦМ): — ЛПО «Красный Выборжец», Каменск-Уральским заводом ОЦМ (К.-У. ЗОЦМ) и «Экспериментальным заводом качественных сплавов» института «Гипроцветметобработка» (ЭЗКС) только в период с 1980 по 1989 гг. ежегодно производилось от 6 до 8 тысяч тонн проволоки, прутков, труб, лент, полос, листов и плит из низколегированных медных сплавов.

Что же осталось на сегодняшний день? Институт (теперь ОАО «Институт Цветметобработка») «преобразуясь и сокращаясь», растерял квалификацию и профессионализм вместе с сотрудниками и, как говорится, «восстановлению не подлежит». Флагман отрасли обработки цветных металлов — завод «Красный Выборжец» также «преобразуясь многократно» и теряя профессионализм, производит, может быть, пятнадцатую или двадцатую часть былой продукции из таких сплавов. К.-У. ЗОЦМ, снизив качество продукции, растерял часть потребителей, но, однако, существует и потенциально, видимо, способен тряхнуть стариной. ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

ЭЗКС сначала отделился от института, а затем, утрачивая кадры и заказчиков, прекратил свое существование.

Вместе с реорганизацией промышленности уже Российской Федерации резко сократились как объемы потребления продукции из низколегированных медных сплавов, так и их производство. Многие предприятия перешли на использование полуфабрикатов и целых изделий импортного производства. Однако остались без металла необходимого высокого качества потребители продукции ЭЗКС. Потребность от десятков килограмм до нескольких тонн и все из наукоемких и зачастую сложных по составу и сочетанию свойств сплавов.

Решая проблему обеспечения Московской монорельсовой дороги износостойкими троллеями сложного профиля из одного из низколегированных медных сплавов, группа малых металлургических предприятий, руководствуясь желанием полностью воссоздать производство теперь уже бывшего «Экспериментального завода качественных сплавов» всех сложных сплавов и весь номенклатурный ряд металлопродукции, сохранить знания, накопленные поколениями ученых, технологов, рабочих, объединились в предприятие, организационно и экономически связанное в единую технологическую схему под общим идейным и профессиональным руководством.

Речь шла о полном металлургическом цикле получения полуфабрикатов (проволоки, прутков, сложных профилей, фольги, лент, полос, поковок, фасонного литья, плит), начиная с выплавки уникальных лигатур и собственно сплавов, литья слитков, их обработки и заканчивая горячим и холодным деформированием, термической и термомеханической обработкой.

Воссоздать, а практически начать заново такое производство оказалось делом весьма непростым. Нужно было сохранить оборудование, обеспечить производство продукции соответствующими площадями, привлечь для выполнения работ профессионалов, приобрести или арендовать новое или более совершенное оборудование [5]. На сегодняшний день производство бывшего ЭЗКС полностью восстановлено как в номенклатурном плане, так и в количественном. Участвуя активно в проблеме импортозамещения, металлургические предприятия готовы обеспечить отечественную промышленность металлопродукцией из рассматриваемых сплавов в полном объеме. А раз так, то настало время вновь обратиться к особенностям этих сплавов тем более, что процесс импортозамещения — это, судя по всему, не разовая акция, а серьезная и продолжительная во времени задача.

ТРЕБОВАНИЯ ПОТРЕБИТЕЛЕЙ

Большой экономический и технический эффект, который может обеспечить применение низколегированных медных сплавов в самых разнообразных отраслях промышленности, привлекает к ним огромное внимание исследователей во многих странах мира. Анализ научно-технической информации за последние 25 лет и патентной информации за последние 50 лет по данной теме показал, что к настоящему времени имеется более 1000 публикаций и около 800 патентов и авторских свидетельств. Только в СССР по 50 стандартам и техническим условиям серийно выпускалось более 40 различных сплавов такого типа. Наиболее широкое применение имеют хромовая, кадмиевая, хромо-циркониевая, кремний-никелевая, кобальт-бериллиевая и некоторые другие бронзы. Имеются сплавы и единичного назначения, выпускаемые в ограниченном объеме.

Чрезвычайно большая номенклатура сплавов является одной из причин имеющего место их дефицита, сложностей металлургического производства (трудности использования отходов непосредственно в плавку, большое количество холостых промывных плавок при переходе со сплава на сплав, сложность унифицирования и оптимизации технологии плавки и литья и т. д.), снижения рентабельности производства и потребления. С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

д.), снижения рентабельности производства и потребления. С другой стороны, дефицит сплавов является причиной использования меди там, где наиболее рационально применение сплавов. Это влечет за собой перерасход меди — металла, само по себе чрезвычайно дефицитного, снижение ресурса работы изделий, их качества и надежности.

Представляют интерес некоторые результаты достаточно представительного анкетного опроса мнений предприятий-потребителей различных отраслей промышленности, проведенного в конце 1980-х годов институтом «Гипроцветметобработка».

Почти 70% предприятий применяют или намереваются применять низколегированные медные сплавы как наиболее эффективные для данного назначения, в том числе 25% связывают прогресс в своей отрасли с этими сплавами (назначения сплавов — электроды сварки сопротивлением и другая арматура установок и автоматических линий контактной сварки — 40%; сварные, паяно-сварные и сборные конструкции различного рода теплообменников — 20%; проводники электрического тока, кабели, пружинные контакты, контактодержатели, детали электровакуумных приборов — 10% и др. ).

).

Только около 50% предприятий полностью обеспечиваются теми сплавами, которые им были рекомендованы как наиболее эффективные для данного назначения. В то же время более 70% предприятий планируют увеличение их потребления.

Качеством поставляемых полуфабриктов из низколегированных медных сплавов удовлетворены полностью лишь 33% предприятий. Остальные предъявляют претензии, связанные с отсутствием термической обработки, качеством поверхности, наличием неметаллических включений, расслоений, прессутяжин, неравномерности свойств по длине полуфабриката и т. д.

Большинство предприятий (около 80%) считают, что номенклатуру сплавов следует сократить. Однако, каждый второй ответ был связан с необходимостью разработки новых сплавов. Это же мнение преобладает, когда речь идет о целесообразности проведения соответствующих исследовательских работ. Кажущееся противоречие связано с тем, что, с одной стороны, много однотипных по свойствам и различных по составу сплавов, а с другой — есть области техники, не обеспеченные соответствующими материалами (имеется в виду не состав — потребителю все равно, а необходимый уровень свойства или сочетания свойств).

В то же время особо следует отметить, что удовлетворительно используют полуфабрикаты (коэффициенты использования более 80%) только 15% предприятий. Причем, 30% потребителей не без оснований связывают недопустимо низкий коэффициент с недостатками металлургической технологии производства полуфабрикатов (большие допуски на размеры, немерность заготовок, поставка необрезных плит и т. д.). Отрадно, что более 50% предприятий принимают меры по повышению эффективности использования материалов.

ОСОБЕННОСТИ ФОРМИРОВАНИЯ СВОЙСТВ

Как видно, положение с производством и потреблением низколегированных медных сплавов и основные проблемы, вытекающие из этого, являются типичными для большинства металлических материалов.

Однако в отличие от многих других, низколегированные медные сплавы имеют свои особенности, к числу основных из которых относятся технологичность при обработке давлением. Высокая пластичность в широком температурном интервале абсолютного большинства подобных сплавов обеспечивает практически беспрепятственную горячую и холодную прокатку, ковку и штамповку, прессование, волочение. Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем от состава сплава.

Вообще, выбор таких параметров технологии как дробность деформации, степень деформации по проходам, суммарная степень деформации и т. д., в данном случае больше зависит от возможностей соответствующего оборудования, чем от состава сплава.

Поэтому, когда обсуждаются вопросы технологии производства низколегированных медных сплавов или их технологичности в металлургическом производстве, имеется в виду, прежде всего, технологичность плавки, литья и термической обработки.

Технологичность, как способность к промышленному производству в данных конкретных условиях (наличие определенного оборудования, требования к качеству и стоимости полуфабрикатов, принятая схема производства, уровень производственной дисциплины и культуры и т. д.) и качество полуфабрикатов во всем многообразии его проявления, понятия взаимосвязанные.

Вообще, если говорить о низколегированных медных сплавах, то реализация полунепрервного литья слитков на канальных индукционных печах и ЭШП части из них решает основной комплекс принципиальных вопросов технологии плавки и литья [3].

Понятие качества полуфабрикатов в основном включает определенные требования к химическому составу по основным компонентам и примесям, чистоте поверхности и точности изготовления (регламентируются практически любой технической документацией), а также по отсутствию внутренних дефектов, свойствам (отдельная задача).

Специфика низколегированных медных сплавов и уровень развития дефектоскопии тяжелых цветных металлов в отечественной промышленности таков, что не позволяет, за редким исключением, проводить неразрушающий контроль качества слитков, толстого плоского проката, крупногабаритных труб и прутков и т. д., хотя брак по внутренним дефектам, например, в плоском прокате из хромовой бронзы (наиболее распространенном низколегированном медном сплаве) может составлять довольно значительную цифру — до 7%.

Если вопросы плавки и литья, контроля качества слитка и проката, выходов годного, производительности являются в какой-то части внутренним делом завода — поставщика полуфабрикатов, то уровень достигнутых сдаточных свойств определяет эксплуатационные свойства материала.

Как известно, наиболее перспективными из низколегированных сплавов являются дисперсионно твердеющие сплавы. Сплавы этого типа имеют наилучшее сочетание физических, механических, а, следовательно, и эксплуатационных свойств после термической либо термомеханической обработки (ТМО), важнейшими опе-

рациями в которых являются закалка на пересыщенный твердый раствор и старение. По существу, в справочной литературе приводятся свойства после такой обработки [1]. Однако на практике термическая обработка этих сплавов применяется далеко не всегда и на заводах-поставщиках, и на предприятиях потребителей. В отсутствие термической обработки (применение в холоднодеформированном, горячедеформированном, отожженном, нормализованном состояниях) свойства сплавов будут в 1,5–4 раза ниже того уровня, который в принципе может обеспечить тот или иной состав. Подобное положение является одной из причин нерационального расходования материалов, их дефицита.

При этом необходимо учитывать еще одну важную особенность низколегированных медных сплавов — хорошую корреляцию между многими физическими, механическими и эксплуатационными свойствами (связи являются статистически значимыми даже при доверительной вероятности 99,9%). Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности.

Например, если сплав эксплуатируется при высоких температурах, то важнейшими в этом случае (эксплуатационными свойствами) являются одни из показателей жаропрочности (пределы прочности и текучести при повышенных температурах, кратковременная и длительная горячая твердость). В справочнике [1] показаны примеры графов корреляционной связи между свойствами, определенными при комнатной температуре, и показателями жаропрочности.

Или полностью закореллированный граф между удельным электросопротивлением и теплопроводностью при комнатной температуре и удельным электросопротивлением, замеренным в интервале температур 200–700°С [1]. Это значит, что для указанных свойств, впрочем, как и для некоторых других (модули упругости и сдвига, показатели пластичности, коэффициенты линейного расширения и др.) по одному из определенных экспериментально свойств (например, при комнатной температуре) можно достаточно надежно и точно рассчитать все остальные.

То есть число определяемых физических и механических свойств сплавов, от которых зависят их эксплуатационные свойства, может быть значительно сокращено, вплоть до сдаточных свойств, регламентированных технической документацией.

Поэтому, повышая уровень сдаточных свойств путем изменения состава сплава, либо применяя тот или иной режим термической обработки, можно гарантировать в ряде случаев необходимую высокую работоспособность изделий.

ОПТИМИЗАЦИЯ РЕЖИМОВ

Особо следует остановиться на тех резервах свойств, которые таит в себе оптимизация режимов термической и термомеханической обработки.

Во-первых, совершенно очевидной является необходимость применять во всех случаях термическую обработку дисперсионно твердеющих сплавов по тем режимам, которые достаточно точно определены для каждого из них [1,2]. Можно утверждать, что, например долговечность сварных кристаллизаторов из хромовой бронзы существенно возрастет после того, как они будут после сварки (до механической обработки) закалены и состарены. То же самое можно сказать о заготовках под электроды сварки сопротивлением.

Во-вторых, в некоторых случаях при повышении требований к механическим свойствам таких полуфабрикатов как тонкая проволока, лента, фольга, можно обойтись без усложнения состава сплава или разработки новой композиции. Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

Технология изготовления этих полуфабрикатов допускает осуществление довольно значительных степеней деформации при волочении или холодной прокатке. Поэтому имеется возможность за счет изменения обычной схемы термической и механической обработки дисперсионно твердеющих сплавов существенно повысить их прочность.

В-третьих, необходимо развитие совмещенных способов производства термообработанных полуфабрикатов (совмещение закалки с горячей деформацией при прокатке или прессовании, совмещение закалки с литьем, например, на установках непрерывного литья, и деформации). В этих случаях из технологической схемы производства полуфабрикатов может быть исключена такая трудоемкая операция, как закалка, требующая к тому же и соответствующего, довольно сложного, печного оборудования. Здесь в первую очередь необходимо отдавать предпочтение таким сплавам, состав которых обеспечивает необходимое для дальнейшего распада при старении пересыщение твердого раствора в процессе охлаждения заготовок на воздухе после горячего деформирования. К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

К таким сплавам можно отнести сплавы системы Cu-Cr-Zr-Mg и сплавы системы Cu-Ni-Si-Cr [1]. Последнее, кстати, является еще одним доказательством влияния состава сплавов на технологичность в производстве.

Таким образом, отсутствие термической обработки дисперсионно твердеющих сплавов или ее сравнительное несовершенство является одной из причин большой номенклатуры низколегированных медных сплавов. Повышение свойств удовлетворяется зачастую усложнением составов сплавов или разработкой новых вместо того, чтобы решать задачи за счет использования термической обработки или оптимизации ее режимов.

В заключение следует еще раз отметить, что полуфабрикаты из низколегированных медных сплавов, естественно, дороже медных и пока дефицитнее. Однако их преимущества компенсируют этот недостаток и позволяют эффективно решать многие технические задачи, связанные с экономией меди и развитием современной техники.

Литература

- Николаев А.

К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр.

К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс. 2012. – 720 стр. - Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов.//РИТМ. 2011, № 3. – с. 31–35.

- Николаев А. К. Повышение качества полуфабрикавтов из цветных металлов. Низколегированные медные сплавы.//Цветные меаллы. 1982, № 3, стр. 50–53.

- Глушко В. П. Ракетные двигатели ГДЛ-ОКБ. М.: АПН. 1975, 56 с.

- А. Николаев, С. Костин. Нужны ли качественные сплавы?//Металлоснабжение и сбыт. 2006, № 1, с. 104–106.

Николаев А.К., профессор, д.т.н.,

журнал «РИТМ», ноябрь 2015 г.

от бронзового века до наших дней

Вопросы, рассмотренные в материале:

- Когда появились первые медные сплавы

- В чем заключаются преимущества медных сплавов

- Какие медные сплавы являются самыми распространенными

- Где применяются медные сплавы

Археологические находки свидетельствуют о том, что медную руду человек стал применять в своих целях уже во времена каменного века. Столетие за столетием человечество училось создавать из этого металла необходимые ему приспособления, используя различного рода обработку – ковку, нагревание, литье. В данной статье мы раскроем свойства медных сплавов.

Столетие за столетием человечество училось создавать из этого металла необходимые ему приспособления, используя различного рода обработку – ковку, нагревание, литье. В данной статье мы раскроем свойства медных сплавов.

История меди – «вечного металла»

Предположительно уже около десяти тысяч лет назад люди начали использовать медь. Это подтверждается находкой медного кулона, изготовленного около 8700 года до н.э. на территории современного государства Ирак. Археологи также приводят доказательства того, что в одной из областей Турции примерно в 6400 г. до н. э. производили медные сплавы и отливку изделий из них. Египтяне начали осваивать эти технологии около 4500 года до н.э.

Основными поставщиками меди, которую использовали до 4000 года до н.э., были отдельные наземные россыпи руды или метеоритные обломки, обнаруженные на земле. Впервые о регулярной разработке месторождений меди упоминается около 3800 года до н. э. Запись, описывающая добычу медной руды, найдена в Египте на Синайском полуострове.

Научными данными подтверждено, что медь была известна всем народам и применялась повсеместно. К примеру, для Колосса Родосского и египетского водопровода использовали именно медные сплавы.

Название меди, кстати, пошло от римлян: сначала появилось сочетание слов «aes cyprium» (руда с Кипра). Позже оно сократилось до «cuprum», и постепенно все европейские языки пополнились новым словом (cooper, Kupfer, cuivre).

Самыми внушительными запасами сегодня обладают Чили и Соединенные Штаты, в этих месторождениях сосредоточено примерно 20 % всей медной руды. Другие значимые регионы добычи находятся в Африке, Австралии, Китае, Канаде, Индонезии, Южной Америке, России и Польше. Основные европейские разработки меди истощились, действуют только несколько мелких месторождений.

Медь в целом является очень распространенным металлом на планете, ее содержание в земной коре около 0,006 %. Среди известных химических элементов у меди 23-е место. Почти все каменные породы содержат то или иное количество этого минерала.

Почти все каменные породы содержат то или иное количество этого минерала.

Общие объемы медной руды на планете еще очень велики, к старым месторождениям прибавляются новые регионы добычи, таким образом происходит прирост запасов. Помимо открытия и освоения месторождений, современные технологии позволяют более эффективно проводить разработки и увеличивать пригодные к использованию резервы медной руды.

Несмотря на оптимистичные прогнозы по поводу запасов сырья, следует бережно относиться к имеющемуся у нас богатству. Поэтому в основном медь используется не один раз. Ее плюс в том, что она может проходить многократную переработку. За эти свойства мастера Древнего Египта подобрали для меди символ «анкх», имеющий значение «вечная жизнь» − что очень верно подмечено. Ведь для использования этого металла не существует ограничения по времени. Раз за разом медные изделия переплавлялись в новые, и наверняка в современном обиходе продолжает находиться медь, добытая сотни и тысячи лет назад.

Способность сохранять свои качества при многочисленных переплавках – это очень существенное преимущество. По статистике, около 80 % всего добытого сырья возвращаются в оборот.

Преимущества и классификация медных сплавов

Медные сплавы обладают целым рядом достоинств. К ним можно отнести высокую коррозионную устойчивость при взаимодействии с паровоздушной средой, а также пресной и соленой морской водой. Низкое значение коэффициента трения улучшает антифрикционные качества сплавов. Кроме того, они наделены высокими механическими свойствами, легко поддаются резанию. Но медное сырье относится к дефицитным и дорогим материалам, поэтому стоимость сплавов с медью выше, чем из стали и чугуна.

Технология легирования необходима для того, чтобы сплав приобрел требуемые механические, технологические, антифрикционные свойства. Наиболее распространены бронзовый и латунный сплавы, которые получили обозначение Бр и Л. В составе бронзы и латуни за легирующими элементами сохраняются начальные буквы их названий: «О» относится к олову, «А» – к алюминию, «Ц» – к цинку, «Н» –к никелю, «Ж» – к железу. За буквой в обозначении проставляется цифровое значение содержания в процентах этого металла в сплаве. Например, марка БрО5Ц5С5 обозначает, что в сплаве бронзы содержатся по 5 % олова, цинка и свинца, а меди 85 %.

За буквой в обозначении проставляется цифровое значение содержания в процентах этого металла в сплаве. Например, марка БрО5Ц5С5 обозначает, что в сплаве бронзы содержатся по 5 % олова, цинка и свинца, а меди 85 %.

Существует следующая классификация медных сплавов в зависимости от химического состава:

- латунь;

- бронза;

- сплавы с медно-никелевым составом.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

По технологическим свойствам сплавы бывают:

- деформируемыми;

- литейными.

По тому, как влияет термическая обработка, сплавы считаются:

- упрочняемыми;

- неупрочняемыми.

Самые распространенные медные сплавы, их свойства и применение Раньше всего люди освоили процесс сплавления меди и олова. Это соединение – всем знакомая теперь бронза − применялось древнегреческими скульпторами для создания своих великолепных произведений искусства. Конечно, современное производство ушло далеко вперед от древних технологий. Сегодня процесс идет с использованием электрических дуговых печей, а вакуумные камеры не дают сплавам окисляться. Чтобы придать соединению большую прочность и пластичность, применяют методы закаливания и старения металлического сплава олова и меди.

Это соединение – всем знакомая теперь бронза − применялось древнегреческими скульпторами для создания своих великолепных произведений искусства. Конечно, современное производство ушло далеко вперед от древних технологий. Сегодня процесс идет с использованием электрических дуговых печей, а вакуумные камеры не дают сплавам окисляться. Чтобы придать соединению большую прочность и пластичность, применяют методы закаливания и старения металлического сплава олова и меди.

У сплава кремния и меди ниже величина усадки, чем у оловянной бронзы, однако у него более высокая коррозионная стойкость, механические свойства и плотность отлитых заготовок. Добавление кремния к меди придает сплаву плотности и пластичности, он хорошо поддается давлению. Традиционно из бронзы с кремнием изготавливают детали с антифрикционными качествами, пружины, мембраны для различных видов оборудования.

Алюминий придает особые свойства сплаву с медью, такой материал в дальнейшем легко обрабатывается на прессе, у него высокая коррозионная стойкость. Этот сплав необходим в производстве элементов конструкций, находящихся в высокотемпературном режиме эксплуатации. В советские годы был период, когда этот сплав использовался для выпуска монет.

Этот сплав необходим в производстве элементов конструкций, находящихся в высокотемпературном режиме эксплуатации. В советские годы был период, когда этот сплав использовался для выпуска монет.

Высокая механическая прочность у бериллиевой бронзы. Ее отличительными качествами являются высокая твердость, упругость, износостойкость и устойчивость к агрессивным средам, что дает возможность использовать этот сплав в условиях повышенных температур. Подходящие методы обработки бериллиевой бронзы – резка и сварка. Перечисленные качества дают возможность изготавливать из этого сплава детали для эксплуатации при жестких нагрузках с высокими скоростями перемещения.

Отличительные особенности сплава с хромом – это высокие механические качества, электропроводность и теплопроводность, повышенная температура рекристаллизации. Из этих материалов изготавливают электроды электросварочной аппаратуры и коллекторы электромоторов. Качественные показатели этого сплава выше, чем у кадмиевой бронзы и коллекторной меди, применяемых обычно.

Что такое латунь? Это сплав с двухкомпонентным или многокомпонентным составом, таким как томпак или полутомпак, основное содержание которого составляет медь.

Латунь относится к очень прочным сплавам, так как в ней высокий процент цинка, примерно 40–45%. Латунный сплав легче подвергать различным видам обработки, чем чистую медь. Соединение цинка и меди чаще всего применяется в приборостроительной промышленности. 90 кг/мм2 – таким показателем прочности может похвастать латунный сплав, который содержит алюминий, марганец и другие металлы в небольшом количестве. Из латуни производят запорную арматуру, вкладыши в подшипники и огромные партии патронных гильз.

Самые разные производственные отрасли широко применяют для своих нужд медь и ее сплавы. Наверняка вы сразу назовете электротехнические коммуникации, в которых повсеместно используются медные изделия. Медь необходима для производства электрической проводки, электродвигателей и километров кабелей. 1/3 всех металлических деталей трубопроводов, вакуумных машин, теплообменных камер – это медь. Без медных сплавов невозможно создать автомобиль или любую другую автотехнику. Высокие антикоррозионные свойства позволяют применять медные сплавы в производстве аппаратов для проведения химических опытов. Для изготовления сверхпроводниковых технических устройств применяется медно-свинцовый сплав.

1/3 всех металлических деталей трубопроводов, вакуумных машин, теплообменных камер – это медь. Без медных сплавов невозможно создать автомобиль или любую другую автотехнику. Высокие антикоррозионные свойства позволяют применять медные сплавы в производстве аппаратов для проведения химических опытов. Для изготовления сверхпроводниковых технических устройств применяется медно-свинцовый сплав.

Для изготовления изделий со сложными узорами требуются материалы с вязкими и пластичными свойствами, например, как у серебра. Медь обладает подобными качествами, поэтому из нее могут производиться гибкие детали и проволока. С проволокой довольно легко работать, с помощью пайки она соединяется с деталями из золота и серебра.

Эмаль тоже может успешно сочетаться с медными сплавами. Эмалированные поверхности на меди хорошо противостоят внешнему воздействию, не отслаиваются, не растрескиваются.

Другие востребованные медные сплавы

Известны и другие сплавы меди с разными металлами, однако у одних шире область применения, чем у других.

- Свойства и применение медно-никелевых сплавов.

Сплавы из меди и никеля в основном содержат медную составляющую, а никель добавляется как легирующий элемент. Результатом такого соединения является сплав с повышенными показателями антикоррозионной стойкости, прочности и электросопротивления. Сплавы медно-никелевого состава относят к одному из двух видов: электротехническому или конструкционному.

Конструкционные сплавы – это нейзильбер и мельхиор. Мельхиором называют сочетание, в составе которого медь, никель (5–35 %), цинк (13–45 %). Нейзильбер представляет собой соединение меди и никеля, иногда в смесь добавляются железо и марганец. Мельхиоровые изделия наверняка имеются у многих дома, особая популярность принадлежит знаменитым подстаканникам.

У электротехнических медно-никелевых сплавов высокое электросопротивление. В эту группу входят константан и копель. В составе термостабильного соединения − константана − чуть больше половины, примерно 59 %, занимает медь, никель составляет 39–41 %, марганец всего 1-2 %. Материал отличается высоким удельным электрическим сопротивлением (около 0,5 мкОм-м), минимальным значением термокоэффициента электрического сопротивления, высокой электродвижущей силой в паре с медью, хромом, железом. Копелем называют сплав, в котором никель составляет 43-44 %, железо 2-3 %, остальную часть занимает медь.

Материал отличается высоким удельным электрическим сопротивлением (около 0,5 мкОм-м), минимальным значением термокоэффициента электрического сопротивления, высокой электродвижущей силой в паре с медью, хромом, железом. Копелем называют сплав, в котором никель составляет 43-44 %, железо 2-3 %, остальную часть занимает медь.

Состав и свойства медных сплавов, в данном случае медно-никелевых, подходят для применения в электрических аппаратах и следующих типах изделий: резисторов, реостатов, термопар. Из материалов этого вида изготавливается посуда, медицинский инструмент, художественные изделия и сувениры. Медно-никелевые соединения применяются в строительстве судов. Банк России заказывает из этого сплава монеты достоинством один и два рубля по образцу 1997 г.

- Свойства и применение вольфрамово-медных сплавов.

Очень необычные свойства у вольфрамово-медного соединения CuW или WCu. Это сочетание по большому счету назвать полноценным сплавом нельзя. В полученном материале частицы одного металла равномерно распределяются внутри кристаллической решетки второго. В сплаве сочетаются качества и меди, и вольфрама, благодаря чему он отличается термостойкостью, устойчивостью к абляции, высокой тепло- и электропроводностью. К тому же он хорошо поддается обработке. Для изготовления деталей применяется следующая технология: вольфрамовые частицы прессуют и уплотняют, придавая необходимую форму, затем проходит этап инфильтрации медного расплава.

В полученном материале частицы одного металла равномерно распределяются внутри кристаллической решетки второго. В сплаве сочетаются качества и меди, и вольфрама, благодаря чему он отличается термостойкостью, устойчивостью к абляции, высокой тепло- и электропроводностью. К тому же он хорошо поддается обработке. Для изготовления деталей применяется следующая технология: вольфрамовые частицы прессуют и уплотняют, придавая необходимую форму, затем проходит этап инфильтрации медного расплава.

Космическая индустрия, электроэнергетика, металлургия, машиностроение, электроника – вот неполный перечень промышленных областей, где используют сплав меди и вольфрама. Из этого материала изготавливают электроды для сварочных аппаратов – детали из сплава выдерживают высокое и среднее напряжение при дуговой и вакуумной сварке.

- Свойства и применение молибденово-медных сплавов.

Сплав из меди и молибдена обладает меньшим весом, чем медно-вольфрамовый. Это преимущество используют там, где нужно уменьшить массу изделия. Заготовки из молибденово-медного сплава – это плоские пластинки, имеющие многослойную структуру. Внутри располагается основной слой чистого молибдена, который с двух сторон покрывают слоями 100%-ной меди или медью с дисперсионно-упрочненными качествами.

Это преимущество используют там, где нужно уменьшить массу изделия. Заготовки из молибденово-медного сплава – это плоские пластинки, имеющие многослойную структуру. Внутри располагается основной слой чистого молибдена, который с двух сторон покрывают слоями 100%-ной меди или медью с дисперсионно-упрочненными качествами.

Данный вид медных сплавов обладает свойствами обоих видов металлов и отличается хорошими комплексными характеристиками. Вот некоторые качества данного соединения:

— высокая проводимость;

— возможность регулирования коэффициента теплового расширения;

— низкий процент содержания газов;

— сплав не магнитится;

— у материала имеются необходимые вакуумные свойства;

— легко обрабатывается механическим путем, обладает особыми высокотемпературными качествами.

При отсутствии скачков температуры и при средних температурных показателях у молибденово-медного сплава хорошие показатели прочности и пластичности. Когда внешняя температура выше температуры плавления меди, металл сжимается, испаряется и поглощает тепло, он может оказывать охлаждающее воздействие. Данные качества высокотемпературного материала могут использоваться в технологиях изготовления огнеупорных вкладышей горла сопла, электрических контактов и т. д.

Когда внешняя температура выше температуры плавления меди, металл сжимается, испаряется и поглощает тепло, он может оказывать охлаждающее воздействие. Данные качества высокотемпературного материала могут использоваться в технологиях изготовления огнеупорных вкладышей горла сопла, электрических контактов и т. д.

2. Медные сплавы. Материаловедение: конспект лекций [litres]

2. Медные сплавы

Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, радио—и телевизионной аппаратуры. Из меди изготовляют провода, кабели, шины и другие токопроводящие изделия. Медь обладает высокой электропроводностью и теплопроводностью, прочностью вязкостью и коррозионной стойкостью. Физические свойства ее обусловлены структурой. Она имеет кубическую гра—нецентрированную пространственную решетку. Ее температура плавления – +1083 °C, кипения – +2360 °C. Средний предел прочности зависит от вида обработки и составляет от 220 до 420 МПа (22–45 кгс/мм 2), относительное удлинение – 4—60 %, твердость – 35—130 НВ, плотность – 8,94 г/см 3. Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Физические свойства ее обусловлены структурой. Она имеет кубическую гра—нецентрированную пространственную решетку. Ее температура плавления – +1083 °C, кипения – +2360 °C. Средний предел прочности зависит от вида обработки и составляет от 220 до 420 МПа (22–45 кгс/мм 2), относительное удлинение – 4—60 %, твердость – 35—130 НВ, плотность – 8,94 г/см 3. Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Латуни – сплавы меди с цинком и другими компонентами. Латуни, содержащие, кроме цинка, другие легирующие элементы, называются сложными, или специальными, и именуются по вводимым, кроме цинка, легирующим компонентам. Например: томпак Л90 – это латунь, содержащая 90 % меди, остальное – цинк; латунь алюминиевая ЛА77–2 – 77 % меди, 2 % алюминия, остальное – цинк и т. д. По сравнению с медью латуни обладают большой прочностью, коррозионной стойкостью и упругостью. Они обрабатываются литьем, давлением и резанием. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, штамповки, запорную арматуру – краны, вентили, медали и значки, художественные изделия, музыкальные инструменты, сильфоны, подшипники).

Бронзы – сплавы на основе меди, в которых в качестве добавок используются олово, алюминий, бериллий, кремний, свинец, хром и другие элементы. Бронзы подразделяются на безоловянные (БрА9Мц2Л и др.), оловянные (БрО3ц12С5 и др. ), алюминиевые (БрА5, БрА7 и др.), кремниевые (БрКН1–3, БрКМц3–1), марганцевые (БрМц5), бериллиевые бронзы (БрБ2, БрБНТ1,7 и др.). Бронзы используются для производства запорной арматуры (краны, вентили), различных деталей, работающих в воде, масле, паре, слабоагрессивных средах, морской воде.

), алюминиевые (БрА5, БрА7 и др.), кремниевые (БрКН1–3, БрКМц3–1), марганцевые (БрМц5), бериллиевые бронзы (БрБ2, БрБНТ1,7 и др.). Бронзы используются для производства запорной арматуры (краны, вентили), различных деталей, работающих в воде, масле, паре, слабоагрессивных средах, морской воде.

Данный текст является ознакомительным фрагментом.

Медь и сплавы

Медь и сплавы

Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы

Сплавы

1. Строение металлов

Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

3. Алюминиевые сплавы

3. Алюминиевые сплавы

Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

4. Титановые сплавы

4. Титановые сплавы

Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок

5.

Цинковые сплавы

Цинковые сплавы

5. Цинковые сплавы

Сплав цинка с медью – латунь – был известен еще древним грекам и египтянам. Но выплавка цинка в промышленных масштабах началась лишь в XVII в.Цинк – металл светло—серо—голубоватого цвета, хрупкий при комнатной температуре и при 200 °C, при нагревании до

«Медные яблоки солнца»[22]

«Медные яблоки солнца»[22]

Планы компании «Рио-Тинто цинк» начать карьерную добычу медной руды в Сноудонском национальном заповеднике вызвали множество протестов (New Scientist, 12, 1970, p. 317). Однако нам, по-видимому, предстоит все чаще сталкиваться с подобными явлениями по мере

Огонь, вода и медные трубки

Огонь, вода и медные трубки

Потери на трение при движении судна по воде возрастают пропорционально кубу скорости, а когда подводная часть судна обрастает ракушками, становятся еще больше. Дедал размышляет над тем, какую экономию принесло бы устранение этого трения.

Дедал размышляет над тем, какую экономию принесло бы устранение этого трения.

Сплавы золота

Сплавы золота

Для изготовления ювелирных и других изделий далеко не всегда используют чистые металлы. Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

С целью удешевления художественных изделий при производстве недорогих украшений широко используются томпак, латунь, мельхиор, нейзильбер; при изготовлении художественных изделий – бронзы.Сплавы меди с цинком,

10. Серебро и его сплавы

10. Серебро и его сплавы

Серебро и его сплавы

Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

11. Золото и его сплавы

11. Золото и его сплавы

Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

11.1. Двухкомпонентные сплавы золота

11.1. Двухкомпонентные сплавы золота

В ювелирной промышленности иногда применяют двухкомпонентные сплавы: золото – медь и золото – серебро.

Рис. 11.1. Диаграмма состояния Сu – Аu. Золото и медь обладают неограниченной растворимостью в жидком, а при высоких температурах и в

Золото и медь обладают неограниченной растворимостью в жидком, а при высоких температурах и в

11.2. Многокомпонентные сплавы золота

11.2. Многокомпонентные сплавы золота

В ювелирной промышленности для изготовления золотых изделий используют в большинстве случаев сплавы системы золото – серебро – медь, которые могут содержать добавки других металлов: никеля, палладия, цинка, платины. Химический

11.6. Золотые сплавы для припоев

11.6. Золотые сплавы для припоев

При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

46. Магний и его сплавы

46. Магний и его сплавы

Магний и его сплавы

Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и

47. Титан и его сплавы

47. Титан и его сплавы

Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

Медные сплавы и их характеристики

СОДЕРЖАНИЕ

- История возникновения медных сплавов

- Характеристика меди

- Классификация и маркировка медных сплавов

- Особенности бронзы

- Свойства и уникальность бронзовых сплавов

- Виды и характеристики бронзовых сплавов

- Свойства латуни

- Структура и химический состав латуни

- Характеристики и свойства латуни

- Преимущества и недостатки

- Разновидности медно-никелевых сплавов

- Константан

- Копель

- Нейзильбер

- Куниаль

- Манганин

- Монель

- Мельхиор

Медь является самым известным из цветных металлов. Востребована она благодаря своим антикоррозийным свойствам, которые сохраняются даже в неблагоприятных условиях. В настоящее время существует более 400 сплавов, содержащих медь, каждый из которых отличается уникальными характеристиками.

Востребована она благодаря своим антикоррозийным свойствам, которые сохраняются даже в неблагоприятных условиях. В настоящее время существует более 400 сплавов, содержащих медь, каждый из которых отличается уникальными характеристиками.

Чаще всего, путем добавления цинка и олова, получают такие медные сплавы, как бронзу и латунь. Известно, что производить их научились еще в древнем Риме. Сейчас их применяют в различных областях промышленности и на производстве. Расскажем о медных сплавах подробнее.

История возникновения медных сплавов

Появление первого медного сплава принято относить к VII тысячелетию до н. э. В бронзовом веке в него стали добавлять олово. Сплавы использовались для изготовления оружия, посуды, зеркал и украшений.

В производственную технологию вносили изменения. В зависимости от назначения изделия в соединения стали добавлять мышьяк, железо, цинк, свинец. Украшения делали из особого сплава, содержащего медь, свинец и олово.

Читайте также: «Уровень качества сварного шва: методы контроля»

В VIII веке до н. э. умельцы из Малой Азии смогли получить латунь. Тогда люди еще не знали о способах получения чистого цинка и для производства использовали его руду. Впоследствии объемы изготовления медных сплавов увеличивались, область их применения становилась все шире. В настоящее время производство данного материала прочно занимает лидирующие позиции.