Мощность станка токарного 16к20: Токарный станок 16К20 – технические характеристики, паспорт, фото

Содержание

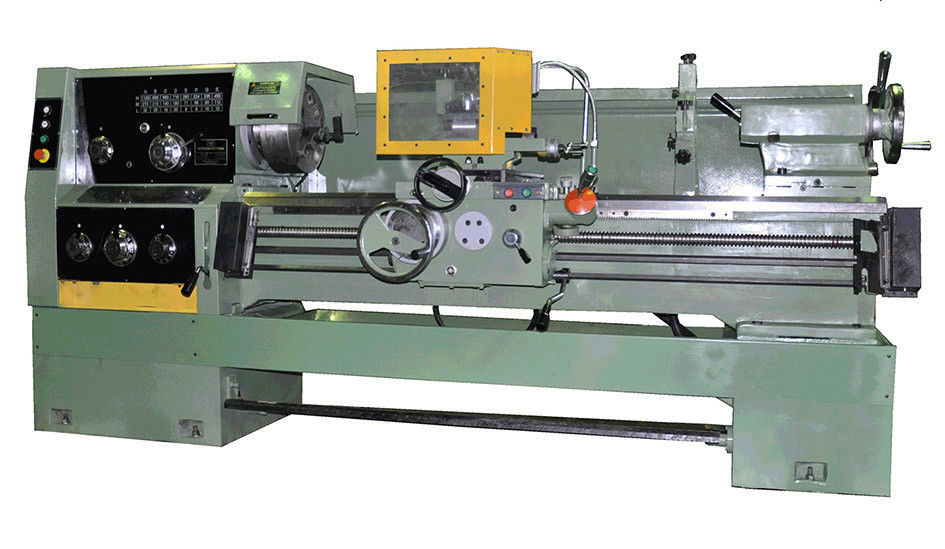

Токарный 16К20 код модели: 3940

Технические характеристики

| Высота центров, мм | 435 |

| Диаметр обработки над станиной, мм | 445 |

| Диаметр обработки над суппортом, мм | 220 |

| Диаметр обработки в выемке станины, мм | 620 |

| Диаметр обрабатываемого прутка, мм | 52 |

| Ширина направляющих, мм | 350 |

| Расстояние между центрами, мм | 1 000 |

| Передний конец по DIN 55027 | 6 |

| Диаметр отверстия шпинделя, мм | 54 |

| Конусное отверстие Морзе шпинделя | 6 |

| Количество скоростей шпинделя | 24 |

| Диапазон оборотов шпинделя, об/мин | 10 — 1400 |

| Мощность главного привода, кВт | 7,5 |

| Количество подач | 50 |

| Диапазон продольных подач, мм/об | 0,036 — 22,4 |

| Диапазон поперечных подач, мм/об | 0,018 — 11,2 |

| Шаг метрической резьбы, мм | 0,5 — 224 |

| Шаг дюймовой резьбы, вит/1″ | 77 — 0,125 |

| Шаг модульной резьбы, М | 0,5 — 224 |

| Шаг диаметральной резьбы, DP | 77 — 0,125 |

| Ход поперечных салазок, мм | 280 |

| Ход верхних салазок, мм | 130 |

| Диаметр пиноли, мм | 75 |

| Конус Морзе пиноли | 5 |

| Ход пиноли, мм | 150 |

| Масса, кг | 2 400 |

| Габаритные размеры | |

| Длина, мм | 2 800 |

| Ширина, мм | 1 190 |

| Высота, мм | 1 450 |

Описание

Токарно-винторезный станок 16К20 служит для выполнения разнообразных токарных работ. Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Технические характеристики автотехники, приведенные на данной странице,

носят справочный характер, т.к. параметры и иные эксплуатационные показатели зависят от желаемой покупателем комплектации транспортного средства.

При этом завод-изготовитель оставляет за собой право изменять технические характеристики автотехники, а также состав и перечень применяемых для ее изготовления комплектующих, если указанные мероприятия направлены на улучшение параметров конструкции, работоспособности автотехники и не изменяют ее назначение.

Токарный станок 16к20: описание, характеристики, видео

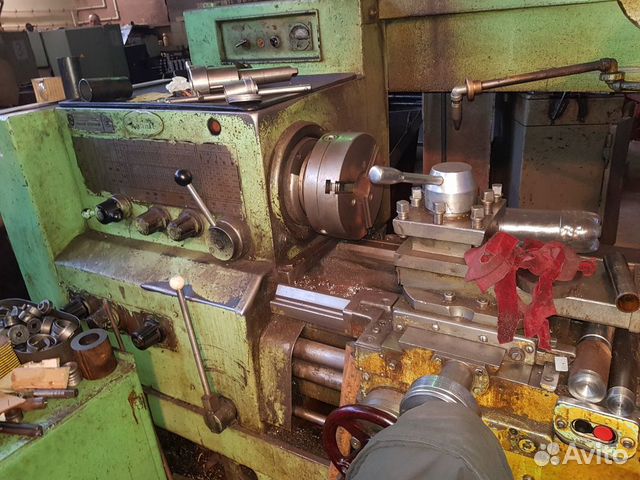

Токарно-винторезный станок 16К20, выпускаемый еще во времена СССР, являлся одним из самых часто встречающихся на многих предприятиях. Причина его огромной популярности – универсальность металлорежущего оборудования и высокие эксплуатационные характеристики. С помощью данного агрегата можно производить множество различных операций. В наши дни такое оборудование и его аналоги больше не выпускаются, а приобрести можно лишь единичные б/у экземпляры по сравнительно невысокой цене.

С помощью данного агрегата можно производить множество различных операций. В наши дни такое оборудование и его аналоги больше не выпускаются, а приобрести можно лишь единичные б/у экземпляры по сравнительно невысокой цене.

Оглавление:

- Функции

- Технические параметры

- Особенности модели

- Устройство и станки-аналоги

- Преимущества

- Профилактика и ремонт

Токарно-винторезный станок служит для обработки как простых поверхностей заготовок, так и сложных. Также он используется для нарезания резьбы. Точение торцов деталей осуществляется посредством различных метчиков, разверток, плашек, сверел, резцов или зенкеров.

Токарный станок 16К20 предоставляет возможность осуществлять обработку деталей как из холоднокатаного, так и горячекатаного проката. Несмотря на то, что характеристики агрегата не позволяют ему выполнять все функции фрезерного оборудования, на нем можно производить немало других операций.

Основными функциями, которые выполняет станок модели 16К20, являются:

- нарезка питчевой, метрической, дюймовой или модульной резьбы;

- выполнение отверстий;

- расточка заготовок;

- обточка;

- сверление осевых отверстий;

- подрезание торцов изделий;

- зенкерование;

- развертывание деталей.

Технические параметры оборудования позволяют точить на нем заготовки массой до 1300 кг (при условии их обработки в центрах) и длиной до двух метров.

Благодаря своим возможностям, 16К20 позволяет производить нарезку практически любой резьбы. Так, питчевую и модульную можно изготовить с шагом, варьирующимся в диапазоне 0,5-56, метрическую с шагом от 0,5 до 112 мм, дюймовую – 0,5-112 ниток на 1 дюйм.

Агрегаты данного типа широко применяют в инструментальных цехах для проведения чистовой или получистовой обработки изделий, в штучном производстве и для изготовления небольших партий одинаковых деталей. Для многих малых предприятий этот вариант наиболее оптимален. Цена, по которой можно купить станок, существенно ниже стоимости современного оборудования.

Технические характеристики и отличительные особенности

Подробное описание всех параметров, которыми обладает токарно-винторезный станок, указано в паспорте к оборудованию.

Главные характеристики этой модели и ее аналогов следующие:

- Класс точности обработки поверхности – Н;

- Допустимый наибольший диаметральный размер детали, располагаемой над суппортом, составляет 22 см, а над выемкой – 31 см;

- Диаметр заготовки, размещаемой над станиной, не должен превышать 40 см;

- Наибольший вес обрабатываемой детали, которую можно зажать в патроне, составляет 300 кг;

- Внутренний шпиндельный конус выполнен по типу Морзе 6 М80;

- Межцентровое расстояние станка составляет 1 метр;

- Диапазон частот при прямом вращении шпинделя – 12,5 – 2000 оборотов за минуту;

- Частоты при обратном вращении изменяются в пределах от 19 до 2420 об./мин.;

- Число ступеней прямого шпиндельного вращения составляет 23, обратного – 12;

- Максимальная величина сечений используемых резцов – 25 мм;

- Крутящий момент может достигать 2 кН*м;

- Скорость быстрых перемещений: поперечных – 1,9 метров в минуту, продольных – 3,8 метров в минуту;

- Величина допустимых смещений корпуса в поперечном направлении варьируется в пределах ±15 мм;

- Максимальная величина выдвижения пиноли – 200 мм;

- Мощность привода, отвечающего за движение суппорта – 0,75 или 1,1 кВт;

- Мощность охлаждающего насоса – 0,12 кВт;

- Мощность электродвигателя токарного станка зависит от конкретной модификации и составляет 10 или 11 кВт;

- Масса оборудования в полной комплектации – 3,5 тонны;

- Размеры 2 800/3 200х1150 х1325 мм.

16К20 способен обеспечить достаточно высокую точность обработки заготовок. Так, отклонение от конусности на 300 мм длины детали не превышает 20 мкм, цилиндричности – не больше 7 мкм.

Приведем некоторые особенности, которыми обладает данный токарно-винторезный станок:

- Монолитное массивное основание, обеспечивающее жесткую фиксацию расположенной на нем станины.

- Надежные направляющие, позволяющие производить перемещения подвижной бабки и суппорта с высочайшей степенью точности.

- Возможность закрепления обрабатываемой детали как методом зажима на центрах, так и при помощи патрона.

- Возможность получения 4 рядов числовых оборотов шпинделя благодаря особому механизму, которым оснащена передняя бабка;

- Использование в конструкции исключительно высококачественных подшипников качения обеспечивает полное отсутствие биений и, соответственно, точнейшую настройку шпинделя без необходимости каких-либо дополнительных манипуляций с оборудованием во время работы.

- Наличие функции экстренного выключения суппорта, ряда блокировок и ограждений для безопасности обслуживающего персонала.

- Особая конструкция держателя позволяет закреплять резец максимально надежно.

- Коробка передач имеет жесткую связь с валом передней бабки благодаря наличию зубчатых колес. Это предоставляет возможность точного перемещения суппорта.

- Наличие на станке специальной линейки, по которой контроль за точностью передвижения режущего инструмента может осуществляться оператором в режиме реального времени.

Чтобы понять, как устроен токарный станок и принцип его работы, достаточно посмотреть фото, видео, а также ознакомиться с данными паспорта и кинематической схемой.

Основными элементами конструкции являются:

- Электропривод.

- Клиноременная передача.

- Коробка скоростей.

- Шпиндель, оснащенный кулачковым патроном для надежного крепления и центрирования заготовки перед началом ее обработки. Благодаря наличию реверса направление вращения можно изменять соответствующим переключателем, расположенным на панели управления.

- Станина.

- Система подачи охлаждающей и смазывающей жидкости.

Задняя бабка нужна для фиксации в ее пиноли сверел, центров или разверток. Она перемещается по направляющим и фиксируется на необходимом для обработки заготовки расстоянии в зависимости от ее размеров.

Суппорт станка служит для крепления рабочего инструмента в резцедержателе и его передвижения по горизонтали. Фартук с суппортом перемещаются посредством вращения ходового винта. Имеется возможность изменять угол поворота резца относительно обрабатываемой детали.

Агрегат очень прост в обслуживании и эксплуатации. Запуск станка осуществляется одним нажатием кнопки. Располагающиеся на корпусе оборудования рукоятки позволяют токарю выполнять ряд задач:

- управлять ходовым винтом;

- контролировать работу муфты;

- передвигать салазки с кареткой в нужном направлении;

- устанавливать параметры подачи;

- закреплять пиноль;

- выбирать тип резьбы и задавать ее шаг;

- управлять изменением направления подачи и вращения для нарезки резьбы;

- выставлять нужную частоту оборотов шпинделя;

- при прямом выполнении резьбы выключать коробку подач;

- запускать вводный выключатель, работающий в автоматическом режиме;

- устанавливать, по какому режиму должна нарезаться резьба в соответствии с особыми указаниями в конструкторской документации;

- осуществлять практически моментальные передвижения суппортом;

- управлять работой насосного оборудования, подающего жидкость для охлаждения.

Существует возможность использования на данном станке специального люнета, не позволяющего заготовке прогибаться в процессе работы, а также способствующего ее фиксации. Таким образом удается достичь повышенной точности при обработке детали, что особенно важно на чистовых проходах.

В связи с тем, что данное токарное оборудование универсально, надежно и на нем можно выполнять огромное количество операций, аналоги модели 16К20 после прекращения ее производства выпускались под различными наименованиями на многих заводах, в том числе за рубежом. Среди них были модели МК6058, 16ВТ20, 16Б16А и ряд других. Благодаря столь многочисленным аналогам и унификации большинства деталей купить запасные части или оснастку для станка не представляет большой сложности.

Станок 16К20 по сравнению со другими схожими агрегатами, выпускаемыми в СССР, позволяет производить высокоточную обработку, отличается легкостью эксплуатации и надежностью.

Преимущества

Из основных плюсов, которые имеет токарный станок, можно выделить следующие:

- мощный двигатель;

- наличие дополнительного асинхронного электрического привода, способствующего быстрому перемещению суппорта при точении и выполнении других операций;

- высочайшая производительность;

- способность противостоять нагрузкам при вибрации;

- возможность работы в широком диапазоне величин скоростей и подач;

- высокие эксплуатационные показатели подшипников и особую прочность всех цепей, составляющих кинематическую схему токарного оборудования;

- наличие плавких вставок и теплового реле, обеспечивающих надежную защиту агрегата от продолжительных перегрузок и коротких замыканий;

- возможность обработки металлических заготовок с повышенной точностью, что достигается с применением в конструкции уникальных подшипников, нивелирующих любые перегрузки;

- способность задней балки передвигаться в поперечном направлении, что позволяет токарю производить качественную обработку конусов;

- наличие сменного комплекта зубчатых колес, обеспечивающих перемещения коробки подач.

Из минусов можно отметить достаточно кропотливый процесс наладки и настройки, а также невозможность эксплуатации оборудования в запыленных помещениях и при температуре воздуха ниже 10°С.

Правила эксплуатации 16к20

Как и любое другое промышленное оборудование, токарно-винторезный станок 16К20 нуждается в плановых осмотрах и ремонтах, которые осуществляются с заданной периодичностью в соответствии со специальным графиком. Советы по частоте проведения данных мероприятий можно найти в паспорте агрегата. При этом важно учитывать, в каком режиме работает кинематическая схема.

В соответствии с рекомендациями изготовителя станок необходимо периодически подвергать таким видам ремонтов, как:

- Осмотр, осуществляемый токарем визуально каждый раз при приемке смены. При этом проверяется наличие видимых поверхностных дефектов без разборки узлов агрегата.

- Малый ремонт, состоящий из разбора коробки передач, фартука и шпиндельной бабки. При этом производится очистка элементов от грязи с последующим нанесением смазки, а также осуществляется контроль за состоянием зазоров между подвижными частями.

- Средний, отличающийся от предыдущего заменой неисправных комплектующих.

- Капитальный ремонт. В этом случае производится полная разборка агрегата со сменой всех элементов конструкции, имеющих те или иные дефекты. Кроме того, осуществляется проверка исправности охлаждения токарно-винторезного станка. По окончании данных процедур оборудование прогоняют на холостом ходу, проверяя его работоспособность.

Купить токарно-винторезный станок этой модели или один из многочисленных аналогов, имеющих схожие характеристики, можно только б/у, ознакомившись с предложениями на различных площадках.

Screw-cutting lathe 16k20 — Buy on www.bizator.com

Adverts

business classifieds Products

goods & services Companies

companies in directory

| Search |

Бизатор

/

Объявления

/

оборудование и материалы

/

промышленное оборудование

/

механическое оборудование

Тип объявления: продажаОпубликовано: 17. 08.2016

08.2016

| Price: | 60 000 UAH |

| Company: | PST Ukraina |

| Seller: | Litvinov Sergej Vladimirovich |

| Phones: | 0675604290 Show phone Write a message |

| Address: | Ukraine, Dnipropetrovska Oblast’, Dnipropetrovsk |

Машина после ревизии

перебрал весь мех.часть рамы не шлифованная.

Технические характеристики:

Длина, мм 2505

Ширина, мм 1198

Высота мм 1810

Класс точности станка по ГОСТ 8-82, (Н, П, В,

А, С)

Мощность двигателя главного движения, кВт 6

Масса машины, кг 3 035

Тип ЧПУ и вместимость инструмента

Частота вращения шпинделя мин/макс, об/мин 16/2

000

Диаметр заготовки над суппортом, мм

Диаметр заготовки над станиной, мм

400

Длина заготовки, мм 710, 1000

Отправить на себя/friendprint versioncomplain

- спам [?]

- Неправильная категория [?]

- Установленная реклама [?]

- Законы.

Нарушение [?]

Нарушение [?] - . Что такое файл cookie?

Файл cookie — это небольшой текстовый файл, который сохраняется на вашем компьютере/мобильном устройстве, когда вы посещаете веб-сайт. Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Почему мы используем файлы cookie?

Мы используем файлы cookie, чтобы обеспечить вам оптимальный доступ к нашему веб-сайту. Используя файлы cookie, мы можем гарантировать, что одна и та же информация не будет отображаться каждый раз при повторном посещении веб-сайта. Файлы cookie также могут помочь оптимизировать работу веб-сайта. Они облегчают просмотр нашего веб-сайта.

Для защиты ваших персональных данных и предотвращения потери информации или противоправных действий применяются соответствующие организационные и технические меры.

Почему мы используем файлы cookie сторонних поставщиков?

Мы используем файлы cookie сторонних поставщиков, чтобы иметь возможность оценивать статистическую информацию в коллективных формах с помощью аналитических инструментов, таких как Google Analytics. Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Как отключить файлы cookie?

Вы можете просто изменить настройки своего браузера, чтобы отключить все файлы cookie. Просто нажмите «Справка» и выполните поиск «Блокировать файлы cookie». Обратите внимание: если вы деактивируете файлы cookie, веб-сайт может отображаться только частично или не отображаться вовсе.

OÜ HELMETAL IMS » Производство

Производственные процессы OÜ Helmetal IMS происходят на производственных объектах, расположенных в небольшом городке Тихеметса в Пярнуском уезде. Основными направлениями деятельности компании являются резка листового металла, токарные работы и производство металлоконструкций.

Годовая производственная мощность Helmetal IMS составляет 2000 тонн металлоконструкций, включая различные строительные и машиностроительные изделия. Помещения, используемые для производства, увеличились примерно до 9400 квадратных метров на сегодняшний день. В 2016 году Helmetal IMS еще больше расширит свои производственные площади, создав новую зону сбора и новые отделочные цеха. Кроме того, компания имеет 20 000 квадратных метров внешних складских площадей. Цель компании – владеть лучшей конкурентоспособной технологией производства. Для резки листового металла мы используем современный станок плазменной резки с ЧПУ AJAN; для механических работ мы используем токарные станки с ЧПУ. Наша компания также имеет фрезерно-гибочный станок с ЧПУ. Все производственные мощности оснащены грузоподъемной техникой грузоподъемностью до 10 тонн. Helmetal IMS OÜ имеет сертификаты системы менеджмента ISO 9001:2008 и АКАП 2110:2009. Кроме того, компания является сертифицированным производителем стальных конструкций в соответствии со стандартом EN 1090-1, что позволяет производить продукцию до класса исполнения EXC2 с добавлением маркировки СЕ.

Годовая производственная мощность Helmetal IMS составляет 2000 тонн металлоконструкций, включая различные строительные и машиностроительные изделия. Помещения, используемые для производства, увеличились примерно до 9400 квадратных метров на сегодняшний день. В 2016 году Helmetal IMS еще больше расширит свои производственные площади, создав новую зону сбора и новые отделочные цеха. Кроме того, компания имеет 20 000 квадратных метров внешних складских площадей. Цель компании – владеть лучшей конкурентоспособной технологией производства. Для резки листового металла мы используем современный станок плазменной резки с ЧПУ AJAN; для механических работ мы используем токарные станки с ЧПУ. Наша компания также имеет фрезерно-гибочный станок с ЧПУ. Все производственные мощности оснащены грузоподъемной техникой грузоподъемностью до 10 тонн. Helmetal IMS OÜ имеет сертификаты системы менеджмента ISO 9001:2008 и АКАП 2110:2009. Кроме того, компания является сертифицированным производителем стальных конструкций в соответствии со стандартом EN 1090-1, что позволяет производить продукцию до класса исполнения EXC2 с добавлением маркировки СЕ. Система качества сварки сертифицирована в соответствии со стандартом EVS-EN ISO 3834-3.

Система качества сварки сертифицирована в соответствии со стандартом EVS-EN ISO 3834-3.Ознакомиться с технологией производства OÜ Helmetal IMS можно, просмотрев следующую таблицу:

1

Overall

The total area of production facilities

9 335 m²

10 t

The storage area of outdoors

20 000 m²

Unlimited

Electrical power

1 400 A

2

Production facilities

Area

Doors (max)

Lifting capacity (max)

Power

Welding Machine Shops

3 845 м²

5,7 × 4,6 м

10 T

Мастерская механика

274 M²

2,5 × 2,5 M

3 T

Color Prace

7777777777777777777777777777777777777777777777777777777777777777а

7 240027

3 T

.

5×4 m

3 t

Compilation workshop

299 m²

3×3 m

3 t

Shotblasting chamber

154 m²

4×4 m

Workshop for final assembly

600 м²

6×5,5 м

10 т

3

Equipment

Length

Width

Diameter

Power

CNC Lathe OKUMA LR15-MW 1991a

600 mm

450 mm

CNC Lathe OKUMA LR25 1989a

600 mm

450 mm

CNC Lathe OKUMA LR15 1989a

600 mm

300 mm

CNC Lathe OKUMA LR15 1989a

600 mm

300 mm

CNC Milling Machine 2C150П4Ф4 1989a

900mm

600mm

600mm

CNC Plasma / gas cutting AJAN 2006a

13 000 mm

2 500 mm

280 A

CNC Bending machine Ermaksan HAP 3600 -2020 2005a

3 600 mm

200 t

Lathe 16K20 (manuaal) 1976a

1 000 mm

400 mm

Lathe 1B62G (manuaal) 1983a

1 000 mm

400 mm

Lathe 16K20G (manuaal) 1987a

1 500mm

450 mm

Horizontal milling Machine 6P82 (manuaal) 1981a

900mm

300mm

400mm

Tooth milling Machine 5K32A 1971a

Vertical drilling machine 3N135 1979a

1985a

Rolls therefor 3000×4

3000mm

4mm

Hydraulic press П6326

40Tc

Hydraulic press PYE10S1

10Tc

Hardening furnace SNOL 1200

1 200C

High-frequency hardening ВЧГ4-25/ 0,44

Bandsaw Asepa 800/500 2009a

800 мм

500 мм

Bandsaw Pilous Arg 290 плюс 2005a

300 мм

300mm

ОБРАЗОВЫ0012

240 мм

240 мм

Полидочная пилотная ARG 240 2002a

240 мм

240 мм

Сварная машина Migatronic Mig Mig 400

400A

Weld Migtd Mig MIG 400

400A

Weld Mig MIG 400

400A

Welding Mig Mig 400

400A

Welding Mig Mig 400

400A

Welding Mig Mig 400

400A

Welding Mig Mig 400

400A

.

400A

Сварочное устройство ESAB MIG 4001i

400A

Сварочное устройство ESAB MIG 4001i

400A

Сварочное устройство ESAB MIG

i

400A

Welding device ESAB MIG 402CW

400A

Welding device MIGATRONIC MIG 445 S V MWF

445A

Welding device MIGATRONIC MIG 445 S V MWF

445A

Welding device MIGATRONIC MIG 445 S V MWF

445A

Сварочный аппарат LINCOLN Powertec 350c

350A

Сварочный аппарат LINCOLN Powertec 350c

350A

Сварочный аппарат LINCOLN Powertec 350c

310A

0027 Welding machine TELWIN Synergicmig 400

400A

Welding machine TELWIN Supermig460

460A

Welding machine TELWIN Supermig460

460A

Welding machine TELWIN Supermig460

460A

Welding machine TELWIN Supermig460

460A

Welding machine KempoWeld 400

400A

Сварочный аппарат KempoWeld 400

400A

Сварочный аппарат CEA 404

400A

Plasmacutter PL120 400V MA*60 мм

120A

Plasmacutter PL120 400V MA*60 мм

120A

Опрыска с высоким давлением.