Нагартовка это: Нагартовка – как заставить металл быть прочнее?

Содержание

Нагартовка – как заставить металл быть прочнее?

НАГАРТОВКА — КАК ЗАСТАВИТЬ МЕТАЛЛ БЫТЬ ПРОЧНЕЕ?

10 АПРЕЛЯ / 2020

Определение процесса

Нагартовка (наклеп) — технологический процесс упрочнения металлов, происходящий в результате пластической деформации при холодной обработке металлов давлением. В результате данного процесса изменяются механические свойства металлов: повышаются прочность и твердость материала, увеличивается предел текучести, однако снижается пластичность.

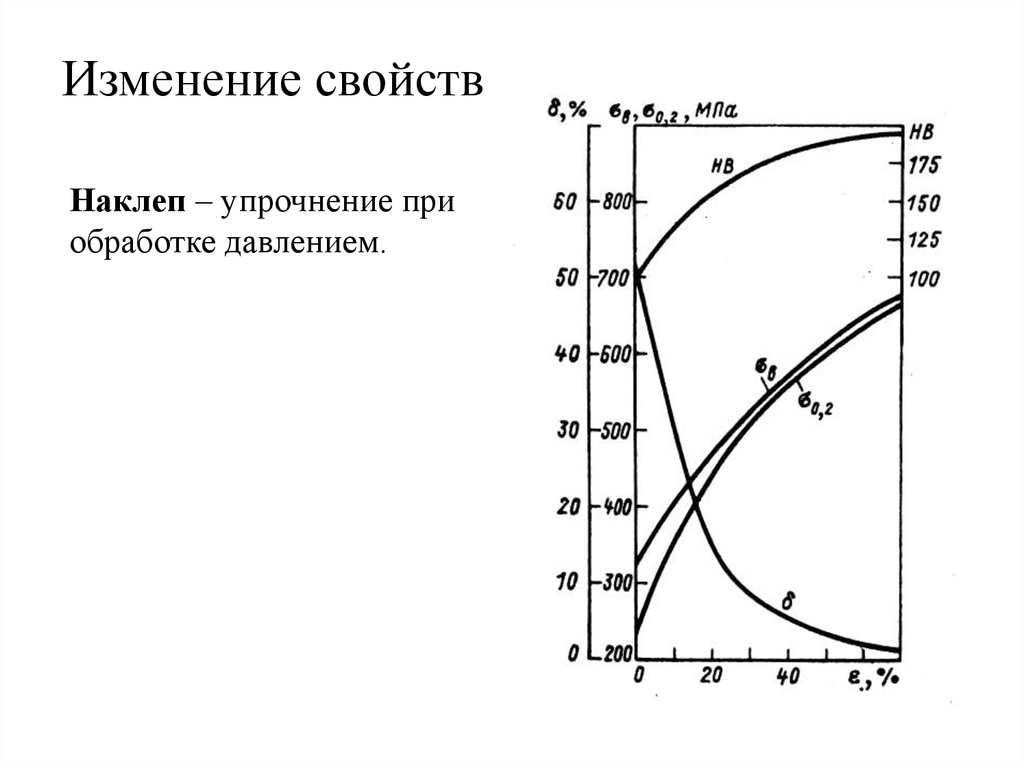

Схема влияния степени нагартовки на прочность, твердость и пластичность металлов

Нагартовка и наклеп — различие понятий

Довольно часто понятия «нагартовка» и «наклеп» считают взаимозаменяемыми, однако между ними есть одно отличие.

Нагартовка представляет собой осознанный и целенаправленный процесс, который проводится специально в целях улучшения прочностных характеристик металла.

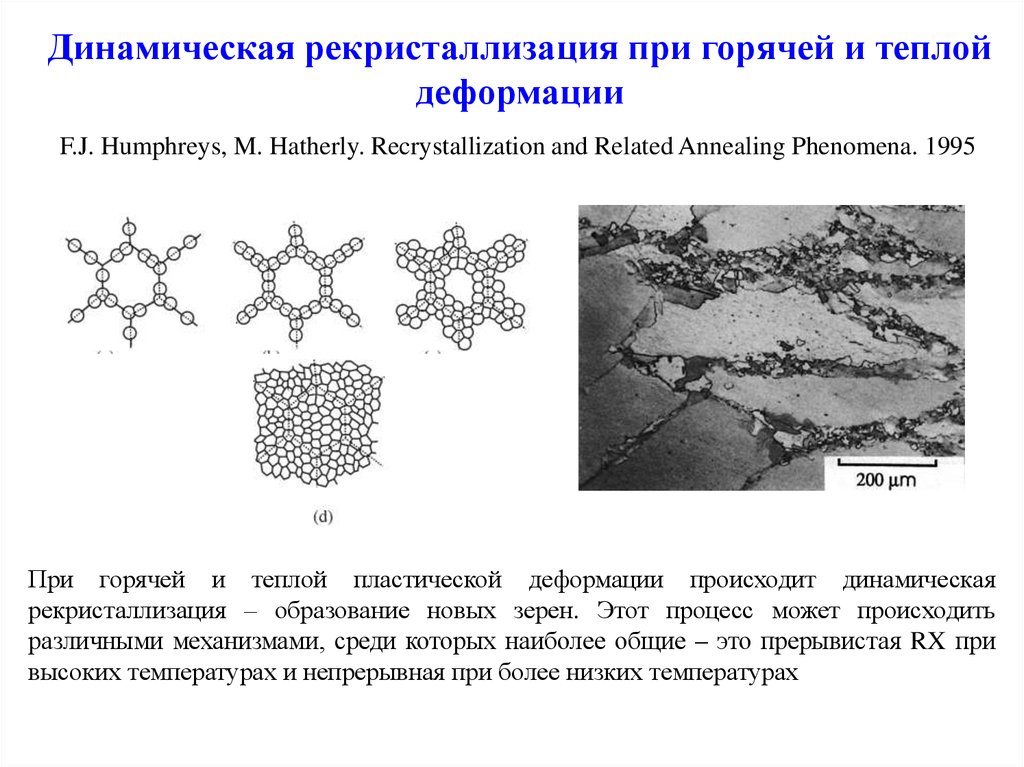

Наклеп, в отличие от нагартовки, часто является самопроизвольным процессом и может нести как положительный, так и отрицательный эффект. Детали с неблагоприятным наклепом подлежат дальнейшей термической обработке. Как известно, чем выше температура металла, тем ниже его способность к нагартовке. Для избавления от нежелательного наклепа металл подлежит нагреву, и в результате рекристаллизации восстанавливается недеформированная структура зерен.

Способы достижения нагартовки и благоприятного наклепа

Достижение нагартовки (благоприятного наклепа) возможно несколькими способами: с помощью специальных операций, целенаправленно проводимых для достижения упрочнения металла и в результате пластической деформации при холодной обработке металла давлением.

Нагартовка в результате специальных операций

Процесс целенаправленной нагартовки с помощью специальных операций происходит под воздействием внешних сил. Существует два метода образования нагартовки:

Существует два метода образования нагартовки:

1

Дробеструйный способ

Данный процесс организован с использованием дроби диаметром до 4 мм, которая выбрасывается на поверхность детали с огромной скоростью.

2

Центробежно-шариковый способ

Принцип действия данного метода выражается в использовании вращающегося обода, в гнездах которого расположены специальные шарики. При вращении в результате центробежной силы шарики отбрасываются в крайнее положение, нанося удар по обрабатываемой детали.

Благоприятный наклеп в результате холодной обработки металла давлением

Одним из наиболее известных способов умышленного создания наклепа является холодная обработка металла давлением.

Среди основных видов металлообработки давлением при температуре ниже температуры рекристаллизации, в результате которых происходит упрочнение материала, можно выделить следующие:

- Ковка

- Прокатка

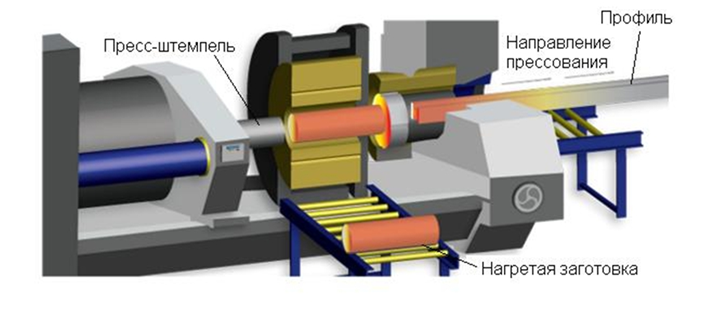

- Прессование

- Волочение

- Штамповка

- Ротационная вытяжка

Образование наклепа в процессе ротационной вытяжки

Ротационная вытяжка представляет собой технологический процесс формоизменения металла давлением, используемый для изготовления тонкостенных деталей в форме полых тел вращения.

Процесс ротационной вытяжки металла

Среди видов холодной обработки металлов давлением ротационная вытяжка заслуживает особого внимания. Данный метод можно считать одним из наиболее эффективных способов получения прочных и твердых деталей, так как он имеет большую производительность и экономическую эффективность, не требует дополнительной обработки и позволяет получать сложные и глубокие изделия.

В результате получения деталей данным способом повышаются предел прочности и предел текучести металла, а также возрастают предел выносливости и твердость материала. Чем больше степень утонения стенки заготовки в процессе обработки, тем более высокую прочность и твердость будет иметь полученная деталь.

Ротационная вытяжка отличается высокой степенью деформационного упрочнения материала, в результате чего возможно использовать более экономически выгодные металлы при соблюдении требуемой прочности изделия.

Области применения нагартованных деталей

Детали, подверженные упрочнению в результате нагартовки, имеют особую ценность в некоторых отраслях промышленности: машиностроении, судостроении, авиастроении и т. д.

д.

Нагартовка занимает важное место при изготовлении деталей, подвергающихся различным внешним неблагоприятным воздействиям (колебание температуры, высокое давление и т. д.), и позволяет повысить износостойкость и усталостную прочность изделия.

На сегодняшний день нагартовка пользуется большой популярностью в разных сферах производства благодаря своим полезным свойствам и способности значительно увеличить эффективность металлообработки.

На нашем канале на платформе Яндекс. Дзен еще больше всего интересного!

Подпишитесь и следите за обновлениями.

| Подписаться |

Другие наши услуги и технологии

Детали вентиляции

Корпуса вентиляторов, диффузоры, сопла, корпуса шумоглушителей, вентиляционные зонты

Корпусные детали

Детали из алюминия, меди, латуни, стали, нержавеющей стали

Полусферы

Полусферы и шары из алюминия, меди, латуни, стали, нержавеющей стали

Наклеп и нагартовка металлов

Нагартовка

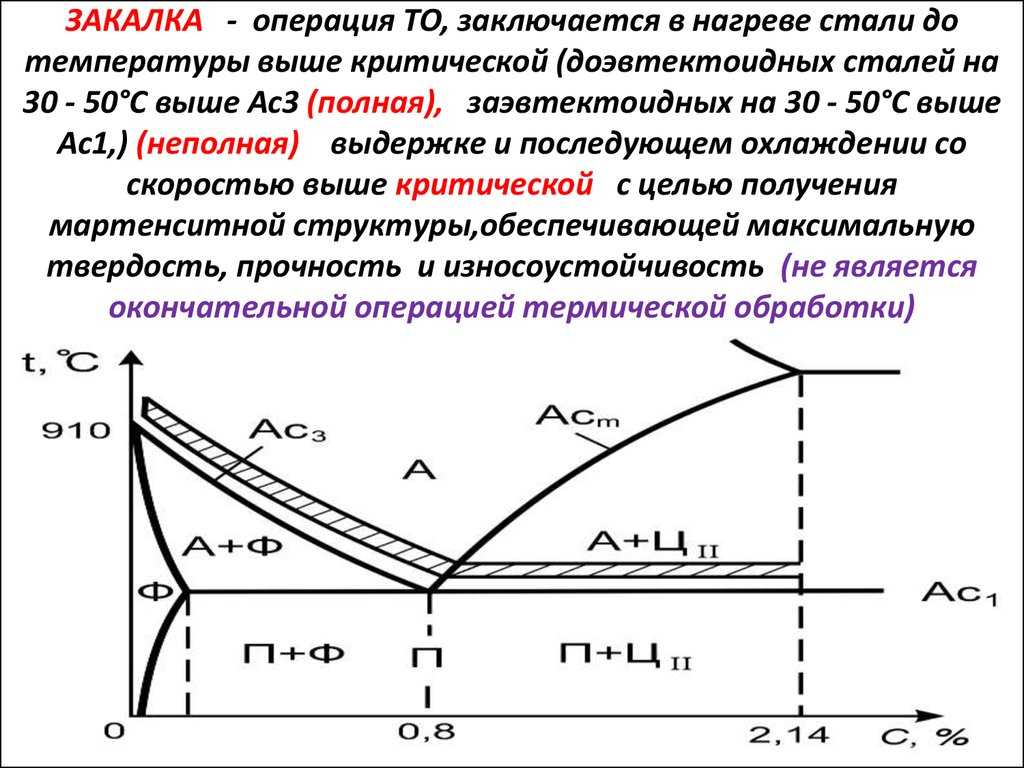

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

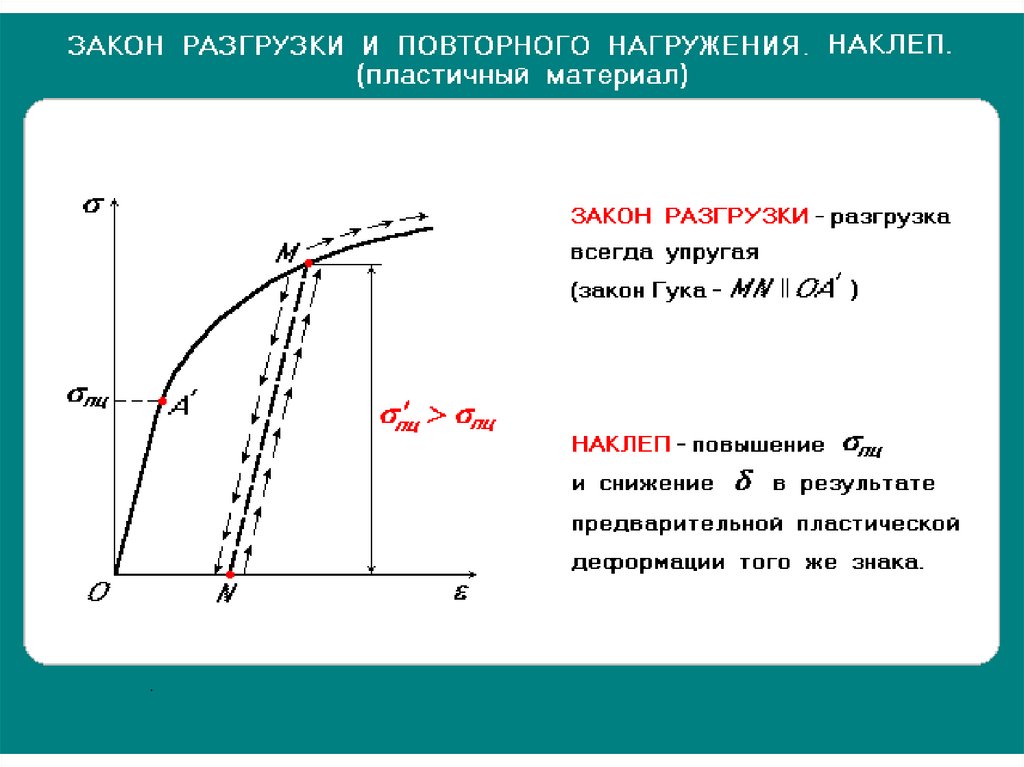

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2.1 – Увеличение предела текучести металла после его нагружения выше предела текучести

Что такое наклеп металла

Атомы, решетка, дислокации

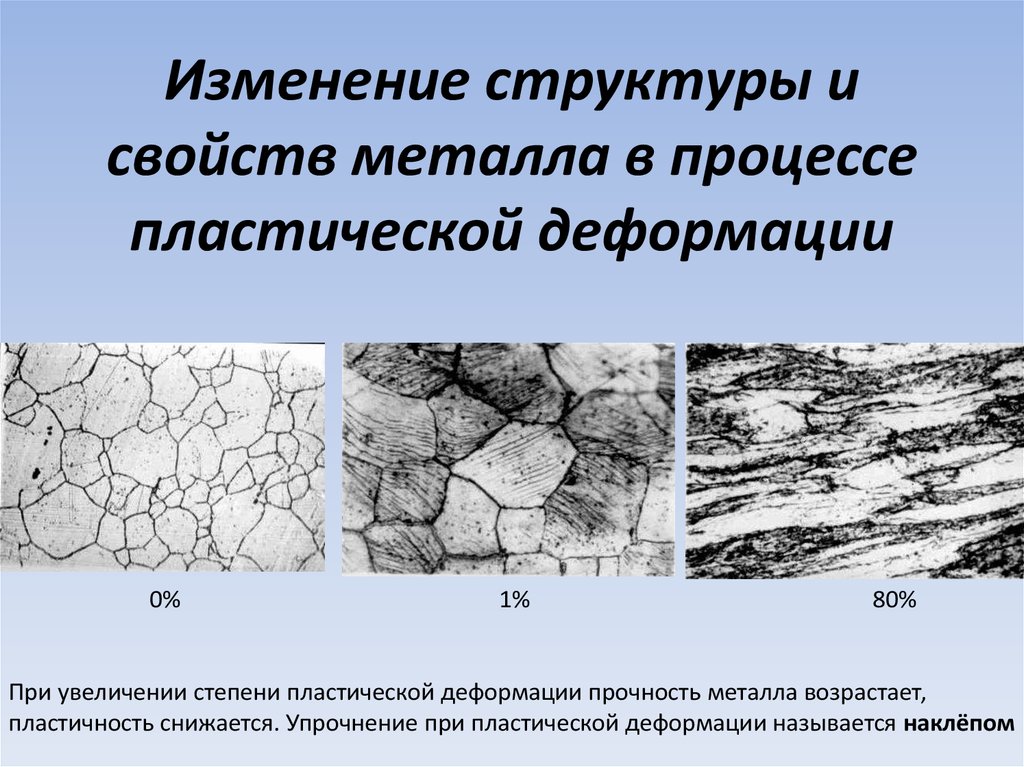

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Рисунок 2.2 – Нагартовка алюминия [6]

Типичными процессами холодной обработки металлов давлением являются:

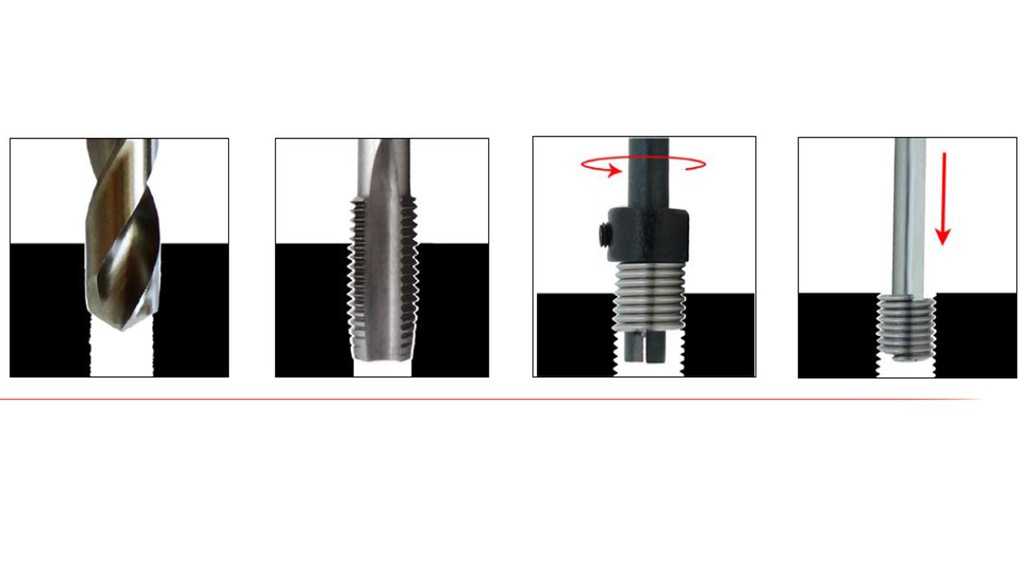

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

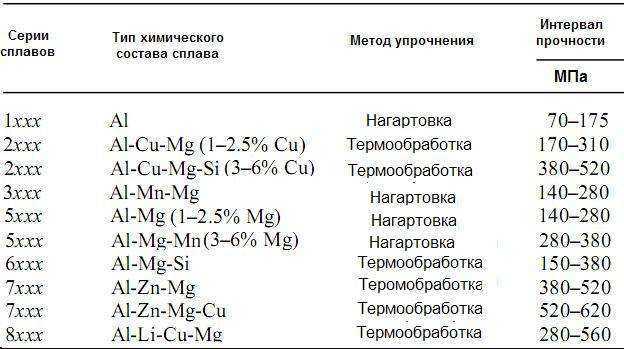

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

- деформационно-упрочняемые сплавы

- сплавы, упрочняемые термической обработки (старением).

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4]

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства:

предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

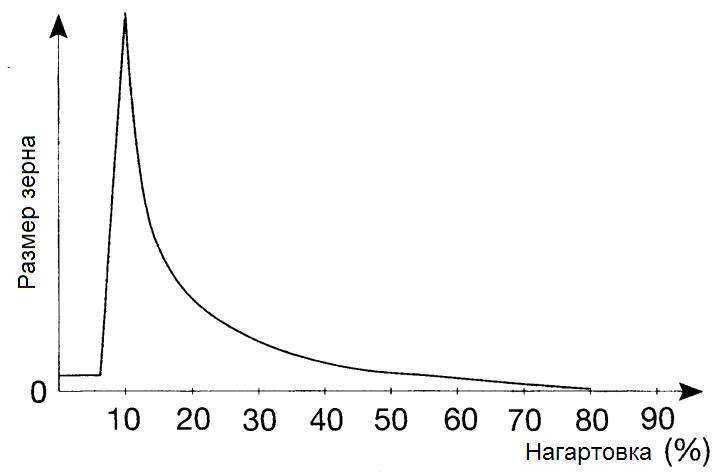

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (h3X), чем в «чисто» нагартованном металле (h2X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Рисунок 9.2- Различие нагартованных состояний h24 и h34 [5]

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

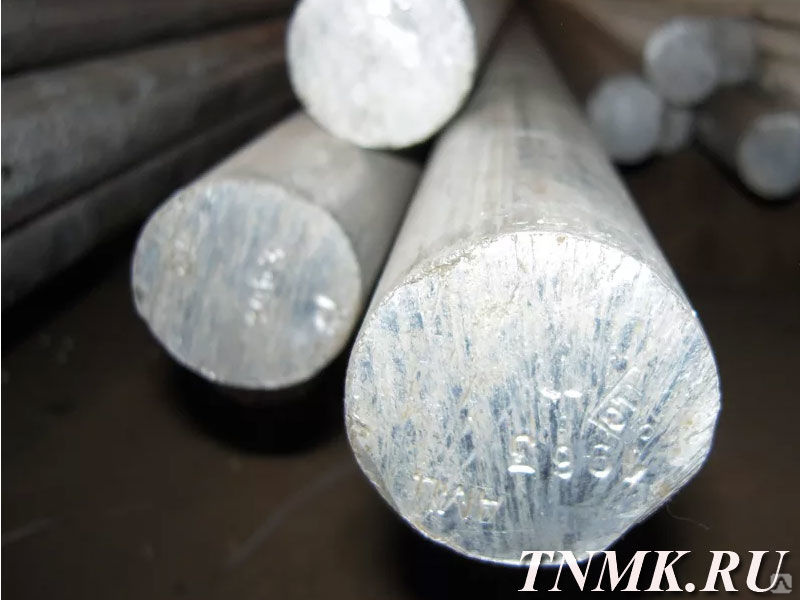

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Влияние температуры нагартовки

Характеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации. Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла. Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2].

Источники:

1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002

2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486.

3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004.

4. Aluminium in Commercial Vehicle – European Aluminium Association – 2011

5. Production routes of wrought aluminium alloys / Aluminium technologies – 01.12.2015

6. TALAT 1501

Наклеп и нагартовка металла: явление, причины, сущность

Серия Н3 – для сплавов алюминий-магний

Серия Н3 – состояния с нагартовкой и стабилизирующей обработкой: Н32, Н34, Н36 и Н38. Эту серию состояний применяют только для алюминиево-магниевых сплавов – сплавов серии 5ххх. Дело в том, что в нагартованном состоянии эти сплавы в течение некоторого времени могут терять, достигнутые нагартовкой прочностные свойства, за счет механизма естественного старения. Поэтому, если стабильность прочностных свойств важна, их часто нагревают до умеренных температур, например, 220 °С, чтобы завершить этот процесс старения, при этом несколько снизить прочность, но повысить пластичность и, тем самым, обеспечить последующую стабильность механических свойств и рабочих характеристик.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов

Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются

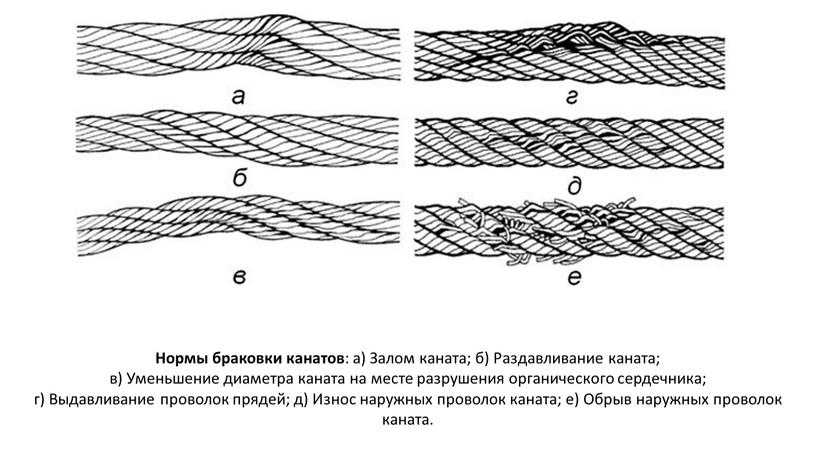

Нагартованная проволока из нержавеющей стали обладает повышенной твердостью и жесткостью и устойчива к колебаниям температуры. Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение.

Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести. Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Упрочнение деталей наклёпом

В машиностроении наклёп используется для поверхностного упрочнения деталей. Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др.

Наклёп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации (ППД), выражающийся в повышении усталостной прочности, а иногда и износостойкости. Для получения упрочненного наклёпом поверхностного слоя заготовку подвергают обработке различными видами ППД, например, обкатка роликами, дробеструйная обработка, поверхностное дорнование и др.

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п. , но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

, но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754

Рисунок 8 – Изменение твердости и структуры при отжиге

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (h3X), чем в «чисто» нагартованном металле (h2X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке .

Рисунок 9.2- Различие нагартованных состояний h24 и h34

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

Процесс клёпки:

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

Хотя ее основное применение – создавать болтовое соединение.

Процесс клепки:

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

Процесс клепки:

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Внимание покупателей подшипниковУважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Нагартованный металл это

Листы изготовляют по ГОСТ 21631-76 в ред 1990 г

- из алюминия марок А7, А6, А5, А0, АД0, АД1

- алюминиевых сплавов марок Д12, АМц, АМцС, АМг2, АМг3, АМг5, АМг6, АВ, Д1, Д16, В95.

Листы подразделяют:

a) по способу изготовления:

| неплакированные из сплавов марок Д12, УМн, АМцС, АМг2, АМг3, АМг5, АМг6, АВ и алюминия марок А7, А6, А5, А0, АД0, АД1 | обозначают маркой сплава без дополнительных знаков | |

| плакированные из сплавов марок АМг6 и Д16 с технологическим плакированием | — Б | АМг6Б, Д16Б |

| плакированные из сплавов марок Д1, Д6, В95 с нормальным плакированием | — А | Д1А, Д16А, В95А |

| плакированные из сплавов марок АМг6 и Д16 с утолщенным плакированием | — У | АМг6У, Д16У |

б) по состоянию материала:

| без термической обработки | дополнительное обозначение не присваивается | |

Примечание. Листы, изготовляемые без термической обработки, кроме сплава ВД1, могут быть подвергкуты отжигу. Листы, изготовляемые без термической обработки, кроме сплава ВД1, могут быть подвергкуты отжигу. | ||

| отожженные | М | Д16БМ, Д16АМ, Д16УМ и В95АМ. |

| Примечание. Отожженные листы из алюминия и алюминиевых сплавов можно поставлять без термической обработки, если они удовлетворяют требованиям, предъявляемым к отожженным листам по механическим свойствам, качеству поверхности и неплосткостности. Такие листы маркируют бквой М в скобках (М). | ||

| полунагартованные | Н2 | |

| нагартованные | Н | А7Н. А6Н, А5Н, А0Н, АД0Н, АД1Н. АМцН, АМцСН и АМг2Н: |

| закаленные и естественно состаренные | Т | АВТ, Д1АТ, Д16БТ,Д16АТ и Д16УТ |

| закаленные и искусственно состаренные | Т1 | ABТ1 и B95AT1 |

| нагартованные после закалки и естественного старения | ТН | Д16БТН, Д16АТН |

в) по качеству отделки поверхности на группы:

| высокой отделки | — В | А7, А6, А5, А0, АД0, АД1, АМц, АМг2 |

| повышенной отделки | — П | А7, А6, А5, А0, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг6, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У, В95А |

| обычной отделки | — без дополнительного обозначения | А7, А6, А5, АО, АД0, АД1, АМц, АМцС, Д12, АМг2, АМг3, АМг5, АМг, АМг6Б, АМг6У, АВ, Д1А, Д16Б, Д16А, Д16У и В95А |

Примечание. Листы высокой группы отделки изготовляют толщиной до 4,0 мм; Листы высокой группы отделки изготовляют толщиной до 4,0 мм; |

г) по точности изготовления по толщине:

- повышенной точности по толщине, ширине, длине или по одному из указанных параметров — П;

- нормальной точности по толщине, ширине, длине — без дополнительного обозначения.

Листы поставляют мерной или кратной мерной длины в пределах длин, установленных по табл. 106, с интервалом 500 мм.

В случае отсутствия в наряде-заказе указания о точности изготовления и группе отделки листы из алюминия и алюминиевых сплавов изготовляют нормальной точности и обычной отделки.

Примеры обозначений:

лист из сплава марки АД1, без термической обработки, обычной отделки поверхности, нормальной точности изготовления, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1-5 x 1000 х 2000 ГОСТ 21631-76

то же, отожженный, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм:

Лист АД1. М-5 х 1000 х 2000 ГОСТ 21631— 76

М-5 х 1000 х 2000 ГОСТ 21631— 76

то же, полунагартованный, повышенной отделки поверхности, нормальной точности изготовления:

Лист AД1.h3-П-5 х 1000 х 2000 ГОСТ 21631-76

то же, нагартованный, повышенной отделки поверхности, повышенной точности изготовления:

Лист АД1Н-П-5 х 1000 х 2000 ГОСТ 21631-76

Основные характеристики крепежа

С точки зрения выбора данного метиза главной характеристикой является размер. Учитывается несколько параметров, среди которых — диаметр стержня. Он может составлять от 1 до 36 мм при длине от 2 до 180 мм. При этом не стоит думать, что большая толщина напрямую связана с прочностью заклепки. Стальные стержневые детали толщиной 10 мм могут быть гораздо прочнее медных трубчатых элементов, диаметр которых превышает и 20 мм. Впрочем, многое зависит от характера оказываемых нагрузок – иногда выгоднее использовать тонкостенные трубчатые детали.

Модели заклепок с низкой полукруглой головкой как раз имеют небольшой диапазон показателей толщины – от 1 до 10 мм, а длина в данном случае варьируется от 4 до 80 мм. Изделия с плоской шляпкой имеют толщину в спектре 2-36 мм с длиной 4-180 мм. Самые же длинные детали представляют полупотайные виды заклепок, которые можно использовать в нишах глубиной порядка 200 мм.

Изделия с плоской шляпкой имеют толщину в спектре 2-36 мм с длиной 4-180 мм. Самые же длинные детали представляют полупотайные виды заклепок, которые можно использовать в нишах глубиной порядка 200 мм.

Почему бандажные ленты из металла так популярны

Металлическая лента – самый востребованный упаковочный материал. Помимо упаковки грузов стальные полосы применяются в электромонтажных работах. С их помощью самоизолирующие провода СИП надежно крепятся к различным опорам: железобетонным, деревянным столбам, стенам домов.

Главные преимущества– отличные технические и эксплуатационные характеристики:

- Универсальность применения.

- Сведение к минимуму случаев деформаций, порчи товаров.

- Высокая прочность, надежность крепления, сопротивляемость сверхвысоким механическим нагрузкам.

- Аккуратность, внешний вид груза остается открытым для внешнего обзора.

- Компактность, удобная расфасовка для пользования (бухты, рулоны).

- Большой выбор типоразмеров.

- Доступность, сравнительно невысокая стоимость.

- Транспортировка грузов различными видами транспорта.

Дислокации в алюминии

При разливке алюминиевых слитков первичные кристаллы растут из жидкой фазы и литая микроструктура обычно очень грубая. Когда алюминий пластически деформируют, каждое зерно деформируется путем движения линейных дефектов своей кристаллической решетки. Деформация происходит за счет проскальзывания

поплоскостям скольжения вдоль направлений сдвига. Эти дефекты называютдислокациями (рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций — полную деформацию.

В ходе деформации при комнатной температуре число дислокаций возрастает и им становится трудно двигаться сквозь атомную решетку. В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным. Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным. Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В это время на атомном уровне происходит следующее. В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала — где-то прямо пропорционально корню квадратному из плотности дислокаций.

Состояния алюминиевых сплавов в стандартах ГОСТ

В старых, еще «советских», но еще успешно действующих ГОСТах применяются свои обозначения нагартованных состояний. В ГОСТ 18475-82 на холоднодеформированные трубы, ГОСТ 7871-75 на сварочную проволоку и ГОСТ 21631-76на листы предусмотрены следующие состояния материала:

- нагартованный (Н) и

- полунагартованный (П).

В ГОСТ 24767-81 на холодногнутые профили предусмотрено

полунагартованное состояние с обозначением ½Н.

В относительно «свежем» ГОСТ 13726-97 на ленты к состоянием М и Н уже включают дополнительные состояния материала:

- четвертьнагартованный (Н1),

- полунагартованный (Н2) и

- тричетвертинагартованный (Н3).

Обозначения Н1, Н2 и Н3 имеют тут другой смысл, чем в стандартах ANSI, EN и ISO.

ГОСТ 18475-82 кроме этого предусматривает еще два состояния материала с участием нагартовки для термически упрочняемых сплавов АД31 и 1955:

- нагартованный после закалки и искусственно состаренный (ТН) и

- нагартованный после закалки и естественно состаренный (ТН1).

Это аналоги международных обозначений состояний Т8 и Т3, которые относятся к состояниям термически упрочняемых алюминиевых сплавов.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Явление – наклеп

Явление наклепа часто используется в технике; например, для уменьшения провисания проводов их предварительно вытягивают для создания в них наклепа. В случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно устранить путем отжига детали.

Явление наклепа и явление Баушин-гера органически укладываются в рамки новой теории и соответствующим образом обобщаются. Соотношения известной теории пластичности Генки-Ильюшина при наличии линейного упрочнения и простого нагружения ( компоненты девиатора напряжений изменяются пропорционально друг другу) полностью воспроизводятся. При отсутствии упрочнения новая теория приводит к соотношениям теории пластичности Прандтля-Рейсса , причем математическая формулировка последней теории становится более прозрачной.

Явление наклепа особенно вредно в микромашинах, Это объясняется тем, что у них зона наклепа составляет значительную часть общей толщины зубца.

Явление наклепа и, как следствие, изменение механических и физических свойств материала могут быть причиной появления волнистости и тарельчатости диска. Следует также учитывать, что вследствие анизотропии механических свойств материала вдоль и поперек проката вырубленный диск не имеет правильной формы. Для устранения указанных дефектов заготовку подвергают правке ( рихтованию) и токарной обработке по наружному и внутреннему диаметрам. Припуск на механическую обработку диаметров должен превышать погрешность формы и величину деформированного слоя. При толщине материала 1 6 – 2 мм припуск составляет 1 – 1 5 мм.

Явление наклепа учитывают при назначении припусков на обработку, чтобы чистовой инструмент не работал режущей кромкой по наклепанному слою. При резании пластичных металлов на передней поверхности резца, вблизи режущей кромки, образуется бугорок металла, приварившегося к передней поверхности. Это так называемый н а-рост.

Это так называемый н а-рост.

| Арматура железобетонных конструкций. |

Явление наклепа частично либо полностью теряется при нагревании холоднодеформированных сталей более чем до 350 – 40СР С.

Явление наклепа часто используется в техн се; например, для уменьшения провисания проводов, расчетные напряжения в которых превышают первоначальный предел пропорциональности, их предварительно вытягивают для создания в них наклепа. В тех случаях, когда наклеп нежелателен ( так как он повышает хрупкость материала), его можно ус-ранить путем отжига детали.

Благодаря явлению наклепа и зависимости механических свойств от величины зерен сочетание холодной и термической обработки металла позволяет изменять в довольно широких пределах упругость, пластичность и прочность металла.

Благодаря явлению наклепа и зависимости механических свойств от величины зерна сочетание термической и механической обработки позволяет в широких пределах изменять упругость, пластичность и прочность металлов.

Для уменьшения явления наклепа в заводской технологии применяется отжиг стали. Для этого трансформаторная сталь закладывается в жароупорный ящик с наглухо закрывающейся крышкой для ограничения доступа воздуха. Ящик с трансформаторной сталью загружается в печь при температуре печи 700 С. После некоторой выдержки стали при этой температуре производится подъем температуры до 850 С в течение двух часов. Затем температура снижается до 830 – 845 С с выдержкой этой температуры в течение трех часов и далее нагрев снимается.

В окончательно обработанной детали явление наклепа следует считать положительным – поверхность детали в состоянии наклепа обладает повышенной прочностью. Металлы с высокой твердостью наклепу не подвергают. К ним относятся чугун, инструментальные стали, бронза.

Изменение формы и размеров зерна металла при холодной деформации в результате сдвига и вращения.| Изменение формы и размеров зерна металла при горячей деформации в результате сдвига, вращения и рекристаллизации. |

Для холодной деформации характерно явление наклепа. Упрочнение наклепом возникает вследствие поворота плоскостей скольжения и увеличения искажений кристаллической решетки.

Примером этого вида изнашивания может служить явление наклепа с последующим отслоением металла на посадочных поверхностях клапанов, беговых дорожках подшипников и других механизмов, подверженных ударным нагрузкам.

3 Нагартовка – оборудование и технологический процесс

Данный способ упрочнения нашел свое применение в том случае, когда необходимо повысить устойчивость деталей к растрескиванию, а также предотвратить усталость материала. Он часто используется в таких областях, как автомобиле- и авиастроение, в нефтяной и строительной индустриях. Немаловажным в этом вопросе является и качество оборудования, с помощью которого производят наклеп металла. Сегодня выбор установок довольно велик, причем они могут быть как общего назначения, так и созданные для какого-то конкретного ассортимента, например болтов, пружин и т. д. При этом независимо от размеров и вида обработки, процесс полностью автоматизирован, каждая установка позволяет регулировать как количество дроби, так и скорость, с которой она подается.

д. При этом независимо от размеров и вида обработки, процесс полностью автоматизирован, каждая установка позволяет регулировать как количество дроби, так и скорость, с которой она подается.

Как говорилось выше, данное явление может быть желаемым и наоборот. Желательное (полезное) – его называют нагартовкой – в основном применяют, когда нет возможности упрочнить металл путем термической обработки, также тогда находят свое применение операции, осуществляемые путем холодного деформирования. Это накатка, волочение, холодная прокатка, дробеструйная обработка и т. д. В основном нагартовке подвергаются медь, некоторые алюминиевые сплавы и сталь с содержанием углерода менее 0,25 %.

Что же насчет вредного наклепа, так здесь тоже все понятно, он возникает как бы сам собой и является нежелательным результатом какого-либо механического воздействия. Таким образом, проводить дальнейшую обработку металла зачастую становится невозможно, потому что можно повредить как инструмент, так и само изделие. Еще одним поводом для нежелательного упрочнения может служить нагрузка, повторявшаяся несколько раз, и в каждом случае было превышение предела текучести материала. Вследствие чего металл может быть подвержен полному разрушению.

Еще одним поводом для нежелательного упрочнения может служить нагрузка, повторявшаяся несколько раз, и в каждом случае было превышение предела текучести материала. Вследствие чего металл может быть подвержен полному разрушению.

В случае, когда необходимо вернуть образцу первоначальные свойства, производят снятие наклепа. Осуществляется данная процедура путем нагревания металла, так как тогда движение атомов становится более интенсивным, что способствует протеканию процессов, которые возвращают его в более устойчивое состояние. При этом следует иметь в виду, если нагрев относительно невысокий, тогда происходит возврат (снятие микронапряжений второго рода и частичного искажения кристаллической решетки).

Но если температуру и дальше увеличивать, тогда атомы становятся все более и более подвижными, в результате чего появляются новые равноосные зерна. Данное явление носит название рекристаллизационный отжиг. Этот процесс является по своей сути диффузионным, первыми возникают зародыши новых зерен в местах, где плотность дислокаций повышена и сосредоточены наибольшие искажения кристаллической решетки. Далее же происходит рост очагов в результате перехода атомов от проблемных участков. В конце концов деформированные зерна исчезают полностью, а металл состоит из новых, равноосных. Так становится видно, что наклеп и рекристаллизация являются противоположными процессами.

Далее же происходит рост очагов в результате перехода атомов от проблемных участков. В конце концов деформированные зерна исчезают полностью, а металл состоит из новых, равноосных. Так становится видно, что наклеп и рекристаллизация являются противоположными процессами.

процесс поверхностного лазерного упрочения сплавов пластической деформацией и способы или механизм этого

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий. Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Нагартовка

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Используемое оборудование

Процедура деформационного упрочнения поверхности используется в различных отраслях промышленности, в которых предъявляются повышенные требования к устойчивости поверхности к растрескиванию.

Существует широкий выбор оборудования для наклепа металла. Габариты и технические характеристики зависят от величины обрабатываемых изделий и объемов производства.

Габариты и технические характеристики зависят от величины обрабатываемых изделий и объемов производства.

Полезный наклеп в промышленных масштабах выполняют на станках с высоким уровнем автоматизации. В основном используют дробеструйные установки.

Для снятия наклепа применяют температурный отпуск металла. Это способствует активизации процессов, которые возвращают материал в первоначальное состояние.

Наклеп металла – это процесс, который наряду с нагартовкой активно используют при изготовлении узлов и агрегатов в различных отраслях промышленности. А вы сталкивались с деформационным упрочнением поверхности? Как вы считаете, будет ли процесс наклепа и нагартовки востребован в обозримом будущем? Напишите ваше мнение в блоке комментариев.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2.1 – Увеличение предела текучести металла после его нагружения выше предела текучести

Перенаклеп

Это явление, характеризующееся разрушением кристаллической решетки материала. Процесс сопровождается шелушением и отслаиванием частичек металла, что снижает эксплуатационные показатели поверхности.

Обычно перенаклеп происходит при нарушении технологических требований механической обработки изделий. Причиной служит избыточное давление в зоне контакта инструмента и заготовки.

Причиной служит избыточное давление в зоне контакта инструмента и заготовки.

Данный процесс необратим: свойства металла невозможно восстановить даже с помощью термообработки.

Что такое наклеп металла

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Рисунок 2.2 – Нагартовка алюминия [6]

Типичными процессами холодной обработки металлов давлением являются:

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное

и

вредное

,

умышленное

и

неумышленное

.

Нагартовкой называется только полезное

деформационное упрочнение изделий, которое

умышленно

применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

СОРТАМЕНТ

1.1. Прутки изготовляют диаметром 1,0 — 30 мм квалитетов h9, h20 и h21, групп отделки поверхности В, Г и Д, формой, размерами и предельными отклонениями — по ГОСТ 14955-77.

Примечания:

. Прутки квалитетов h7 и h8 и группы отделки поверхности Б изготовляют по согласованию изготовителя с потребителем.

. По согласованию изготовителя с потребителем допускается изготовление стали в мотках.

(Измененная редакция, Изм. № 3).

Примеры условных обозначений

Прутки диаметром 15 мм, квалитета h21, отделки поверхности Г, из стали марки 12X13, термообработанные на заданную прочность:

Круг 15-h21-Г-12X13-ТП ГОСТ 18907-73

Прутки диаметром 5 мм, квалитета h9, группы отделки поверхности В, из стали марки 08Х18Н10Т, нагартованные:

Круг 5-h9-B-08X18h20T-H ГОСТ 18907-73

Прутки диаметром 8 мм, квалитета h21, группы отделки поверхности Г, из стали марки 25X13Н2, оттожженные:

Круг 8-h21-Г-25Х13Н2-Т ГОСТ 18907-73.

(Измененная редакция, Изм. № 1, 4).

Нагартовка деформационно-упрочняемых сплавов

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4]

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6. 2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок 9.1). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (h3X), чем в «чисто» нагартованном металле (h2X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Рисунок 9.2- Различие нагартованных состояний h24 и h34 [5]

Разупрочнение

Процесс, при котором наблюдается снижение напряжения, требуемого для пластичного течения материала. Как правило, данное явление можно наблюдать в закаленных сортах стали при высокотемпературном отпуске.

Тепловые параметры разупрочнения зависят от степени наклепа. Негативные последствия данного явления необходимо учитывать при любых операциях с металлическими изделиями. Например, элементы кузова автомобиля изготавливают методом штамповки и соединяют с помощью точечной сварки, применение которой носит местный характер. При кузовном ремонте необходимо использовать оборудование, которое имеет наименьшую зону термического воздействия. В противном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

При кузовном ремонте необходимо использовать оборудование, которое имеет наименьшую зону термического воздействия. В противном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Нагартованная сталь это — bankingid.ru

Содержание

- Нагартовка и наклеп – принципиальна ли разница?

- 1 Явление наклепа и нагартовки – зачем оно нужно?

- 2 Наклеп металла – типы и физика этого процесса

- 3 Нагартовка – оборудование и технологический процесс

- Способ производства холоднокатаной листовой нагартованной стали

- способ производства холоднокатаной листовой нагартованной стали

- ФОРМУЛА ИЗОБРЕТЕНИЯ

- Вопрос по стали, заковыристый!

- Вопрос по стали, заковыристый!

Нагартовка и наклеп – принципиальна ли разница?

Безусловно, упрочнение металлов весьма важно, ведь большинство узлов машин и механизмов работают в неблагоприятных условиях, способствующих возникновению разных дефектов, и одним из способов добиться износоустойчивости является нагартовка стали.

1 Явление наклепа и нагартовки – зачем оно нужно?