Нагартовка меди: Нагартовка – как без нагрева заставить металл быть крепче? + видео

Содержание

Наклеп и нагартовка — упрочнение металла: особенности и отличия

- Сущность наклепа и нагартовки

- Типы наклепа

- Нагартовка и оборудование для нее

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций. Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др. ).

).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки. Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации. Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка. При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее. В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается. Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении. В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние. Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие. Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.

Алюминий — свойства, харакретистики, обзорная статья

Алюминий – это пластичный и лёгкий металл белого цвета, покрытый серебристой матовой оксидной плёнкой. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

История открытия

В 16 веке знаменитый Парацельс сделал первый шаг к добыче алюминия. Из квасцов он выделил «квасцовую землю», которая содержала оксид неизвестного тогда металла. В 18 веке к этому эксперименту вернулся немецкий химик Андреас Маргграф. Оксид алюминия он назвал «alumina», что на латинском языке означает «вяжущий». На тот момент металл не пользовался популярностью, так как не был найден в чистом виде.

Долгие годы выделить чистый алюминий пытались английские, датские и немецкие учёные. В 1855 году в Париже на Всемирной выставке металл алюминий произвёл фурор. Из него делали только предметы роскоши и ювелирные украшения, так как металл был достаточно дорогим. В конце 19 века появился более современный и дешёвый метод получения алюминия. В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

В 1855 году в Париже на Всемирной выставке металл алюминий произвёл фурор. Из него делали только предметы роскоши и ювелирные украшения, так как металл был достаточно дорогим. В конце 19 века появился более современный и дешёвый метод получения алюминия. В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

Физические свойства

Металл алюминий характеризуется высокой электропроводностью, теплопроводностью, стойкостью к коррозии и морозу, пластичностью. Он хорошо поддаётся штамповке, ковке, волочению, прокатке. Алюминий хорошо сваривается различными видами сварки. Важным свойством является малая плотность около 2,7 г/см³. Температура плавления составляет около 660°С.

Механические, физико-химические и технологические свойства алюминия зависят от наличия и количества примесей, которые ухудшают свойства чистого металла. Основные естественные примеси – это кремний, железо, цинк, титан и медь.

По степени очистки различают алюминий высокой и технической чистоты. Практическое различие заключается в отличии коррозионной устойчивости к некоторым средам. Чем чище металл, тем он дороже. Технический алюминий используется для изготовления сплавов, проката и кабельно-проводниковой продукции. Металл высокой чистоты применяют в специальных целях.

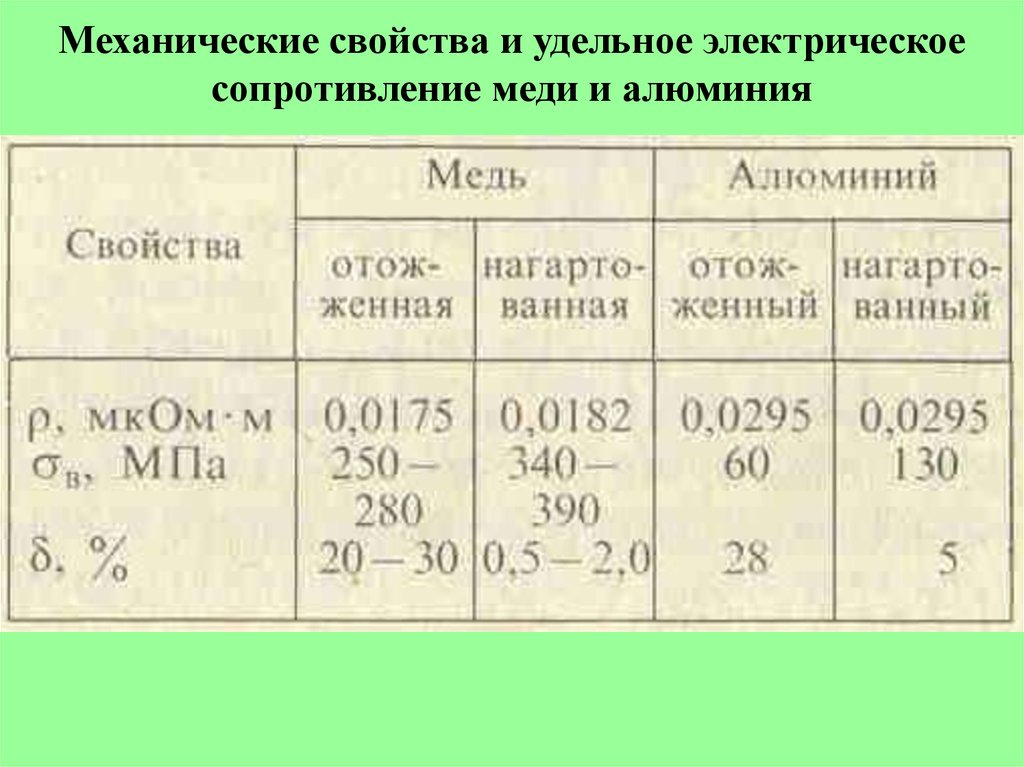

По показателю электропроводности алюминий уступает только золоту, серебру и меди. А сочетание малой плотности и высокой электропроводности позволяет конкурировать в сфере кабельно-проводниковой продукции с медью. Длительный отжиг улучшает электропроводность, а нагартовка ухудшает.

Теплопроводность алюминия повышается с увеличением чистоты металла. Примеси марганца, магния и меди снижают это свойство. По показателю теплопроводности алюминий проигрывает только меди и серебру. Благодаря этому свойству металл применяется в теплообменниках и радиаторах охлаждения.

Алюминий обладает высокой удельной теплоёмкостью и теплотой плавления. Эти показатели значительно больше, чем у большинства металлов. Чем выше степень чистоты алюминия, тем больше он способен отражать свет от поверхности. Металл хорошо полируется и анодируется.

Эти показатели значительно больше, чем у большинства металлов. Чем выше степень чистоты алюминия, тем больше он способен отражать свет от поверхности. Металл хорошо полируется и анодируется.

Алюминий имеет большое сродство к кислороду и покрывается на воздухе тонкой прочной плёнкой оксида алюминия. Эта плёнка защищает металл от последующего окисления и обеспечивает его хорошие антикоррозионные свойства. Алюминий обладает стойкостью к атмосферной коррозии, морской и пресной воде, практически не вступает во взаимодействия с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Химические свойства

Алюминий — это достаточно активный амфотерный металл. При обычных условиях прочная оксидная плёнка определяет его стойкость. Если разрушить оксидную плёнку, алюминий выступает как активный металл-восстановитель. В мелкораздробленном состоянии и при высокой температуре металл взаимодействует с кислородом. При нагревании происходят реакции с серой, фосфором, азотом, углеродом, йодом. При обычных условиях металл взаимодействует с хлором и бромом. С водородом реакции не происходит. С металлами алюминий образует сплавы, содержащие интерметаллические соединения – алюминиды.

При обычных условиях металл взаимодействует с хлором и бромом. С водородом реакции не происходит. С металлами алюминий образует сплавы, содержащие интерметаллические соединения – алюминиды.

При условии очищения от оксидной пленки, происходит энергичное взаимодействие с водой. Легко протекают реакции с разбавленными кислотами. Реакции с концентрированной азотной и серной кислотой происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашло свойство восстанавливать металлы из оксидов и солей – реакции алюминотермии.

Получение

Алюминий находится на первом месте среди металлов и на третьем среди всех элементов по распространённости в земной коре. Приблизительно 8% массы земной коры составляет именно этот металл. Алюминий содержится в тканях животных и растений в качестве микроэлемента. В природе он встречается в связанном виде в форме горных пород, минералов. Каменная оболочка земли, находящаяся в основе континентов, формируется именно алюмосиликатами и силикатами.

Алюмосиликаты – это минералы, образовавшиеся в результате вулканических процессов в соответствующих условиях высоких температур. При разрушении алюмосиликатов первичного происхождения (полевые шпаты) сформировались разнообразные вторичные породы с более высоким содержанием алюминия (алуниты, каолины, бокситы, нефелины). В состав вторичных пород алюминий входит в виде гидроокисей или гидросиликатов. Однако не каждая алюминийсодержащая порода может быть сырьём для глинозёма – продукта, из которого при помощи метода электролиза получают алюминий.

Наиболее часто алюминий получают из бокситов. Залежи этого минерала распространены в странах тропического и субтропического пояса. В России также применяются нефелиновые руды, месторождения которых располагаются в Кемеровской области и на Кольском полуострове. При добыче алюминия из нефелинов попутно также получают поташ, кальцинированную соду, цемент и удобрения.

В бокситах содержится 40-60% глинозёма. Также в составе имеются оксид железа, диоксид титана, кремнезём. Для выделения чистого глинозёма используют процесс Байера. В автоклаве руду нагревают с едким натром, охлаждают, отделяют от жидкости «красный шлам» (твёрдый осадок). После осаждают гидроокись алюминия из полученного раствора и прокаливают её для получения чистого глинозёма. Глинозём должен соответствовать высоким стандартам по чистоте и размеру частиц.

Для выделения чистого глинозёма используют процесс Байера. В автоклаве руду нагревают с едким натром, охлаждают, отделяют от жидкости «красный шлам» (твёрдый осадок). После осаждают гидроокись алюминия из полученного раствора и прокаливают её для получения чистого глинозёма. Глинозём должен соответствовать высоким стандартам по чистоте и размеру частиц.

Из добытой и обогащённой руды извлекают глинозём (оксид алюминия). Затем методом электролиза глинозём превращают в алюминий. Заключительным этапом является восстановление процессом Холла-Эру. Процесс заключается в следующем: при электролизе раствора глинозёма в расплавленном криолите происходит выделение алюминия. Катодом служит дно электролизной ванны, а анодом – угольные бруски, находящиеся в криолите. Расплавленный алюминий осаждается под раствором криолита с 3-5% глинозёма. Температура процесса поднимается до 950°С, что намного превышает температуру плавления самого алюминия (660°С). Глубокую очистку алюминия проводят зонной плавкой или дистилляцией его через субфторид.

Применение

Алюминий применяется в металлургии в качестве основы для сплавов (дуралюмин, силумин) и легирующего элемента (сплавы на основе меди, железа, магния, никеля). Сплавы алюминия используются в быту, в архитектуре и строительстве, в судостроении и автомобилестроении, а также в космической и авиационной технике. Алюминий применяется при производстве взрывчатых веществ. Анодированный алюминий (покрытый окрашенными плёнками из оксида алюминия) применяют для изготовления бижутерии. Также металл используется в электротехнике.

Рассмотрим, как используют различные изделия из алюминия.

Алюминиевая лента представляет собой тонкую алюминиевую полосу толщиной 0,3-2 мм, шириной 50-1250 мм, которая поставляется в рулонах. Используется лента в пищевой, лёгкой, холодильной промышленности для изготовления охлаждающих элементов и радиаторов.

Круглая алюминиевая проволока применяется для изготовления кабелей и проводов для электротехнических целей, а прямоугольная для обмоточных проводов.

Алюминиевые трубы отличаются долговечностью и стойкостью в условиях сельских и городских промышленных районов. Применяются они в отделочных работах, дорожном строительстве, конструкции автомобилей, самолётов и судов, производстве радиаторов, трубопроводов и бензобаков, монтаже систем отопления, магистральных трубопроводов, газопроводов, водопроводов.

Алюминиевые втулки характеризуются простотой в обработке, монтаже и эксплуатации. Используются они для концевого соединения металлических тросов.

Алюминиевый круг — это сплошной профиль круглого сечения. Используется это изделие для изготовления различных конструкций.

Алюминиевый пруток применяется для изготовления гаек, болтов, валов, крепежных элементов и шпинделей.

Около 3 мг алюминия каждый день поступает в организм человека с продуктами питания. Больше всего металла в овсянке, горохе, пшенице, рисе. Учёными установлено, что он способствует процессам регенерации, стимулирует развитие и рост тканей, оказывает влияние на активность пищеварительных желёз и ферментов.

Алюминиевый лист

Алюминиевая плита

Алюминиевые чушки

Алюминиевые уголки

Алюминиевая проволока

При использовании алюминиевой посуды в быту необходимо помнить, что хранить и нагревать в ней можно исключительно нейтральные жидкости. Если же в такой посуде готовить, к примеру, кислые щи, то алюминий поступит в еду, и она будет иметь неприятный «металлический» привкус.

Алюминий входит в состав лекарственных препаратов, используемых при заболеваниях почек и желудочно-кишечного тракта.

Кабельное производство в фотографиях: просто о главном

Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

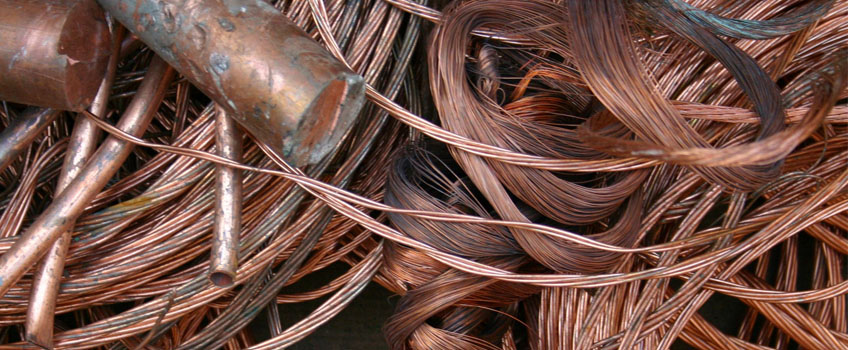

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

7. Пустые катушки.

8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода.

Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода.

Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов.

9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного.

При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо

10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

11. Заготовка полученная после волочения.

12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении.

13. Элемент крутильной машины, через который проходит пасьма перед скруткой.

14.

15. Готовая стренга, подготовленная к наложению изоляции.

16. Активный отдатчик, с которого стренга подается на экструзионную линию.

17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами.

18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии.

Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера.

19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

21. Пульт управления экструзионной линией.

22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением.

23.

24. Приемник экструзионной линии.

Приемник экструзионной линии.

25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны.

26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции.

28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается.

29. Готовая продукция на отгрузке.

Источник: https://kak-eto-sdelano.livejournal.com/

Структура и способы упрочнения алюминия. Легирование, термическая обработка и нагартовка » Строительно-информационный портал

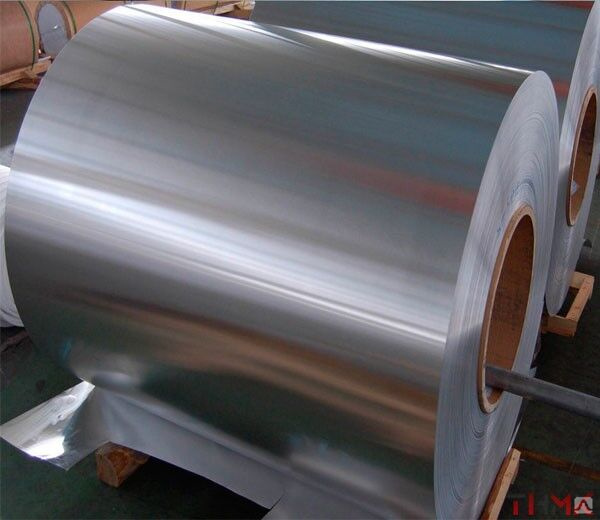

Алюминий — химический элемент III группы периодической системы Менделеева с порядковым числом 13 и атомной массой 26,97. Плотность чистого металла 2700 кг/м3, температура плавления 931 К, кипения 2725 К. Он обладает высокой пластичностью и малой прочностью. В отожженном состоянии листы алюминия имеют следующие механические свойства: временное сопротивление разрыву ов=100 МПа, условный предел текучести о0,2=30 МПа, относительное удлинение b=35 %, относительное сужение W=80%. Прочность листового алюминия может быть увеличена до 170—180 МПа за счет нагартовки.

Он обладает высокой пластичностью и малой прочностью. В отожженном состоянии листы алюминия имеют следующие механические свойства: временное сопротивление разрыву ов=100 МПа, условный предел текучести о0,2=30 МПа, относительное удлинение b=35 %, относительное сужение W=80%. Прочность листового алюминия может быть увеличена до 170—180 МПа за счет нагартовки.

В строительстве применяются легированный алюминий и упрочненные термообработкой и нагартовкой сплавы алюминия. В настоящее время насчитывается около 300 композиций сплавов алюминия с другими элементами. В книге отобраны и предлагаются к применению только те отечественные марки сплавов, которые зарекомендовали себя в строительстве в качестве технологичного и прочного материала, удовлетворяющего эксплуатационным требованиям к строительным конструкциям и деталям.

Алюминий имеет поликристаллическое строение. Решетка идеального кристалла (монокристалла) алюминия (рис. 3, б) — гранецентрированная, кубическая с параметрами: а=4,04*10в-10 м и атомным радиусом 1,41*10в-10 м. Реальные зерна, или кристаллы, отличаются от монокристаллов наличием вакансий (или «атомных дырок») и дислокациями (рис. 3, в). Они состоят из блоков, повернутых на некоторый угол относительно друг друга (рис. 3, г).

Реальные зерна, или кристаллы, отличаются от монокристаллов наличием вакансий (или «атомных дырок») и дислокациями (рис. 3, в). Они состоят из блоков, повернутых на некоторый угол относительно друг друга (рис. 3, г).

В соответствии с теорией дислокации (рис. 3, а) наибольшая прочность предполагается в чистом металле при отсутствии дислокаций. Практически такой металл пока получить невозможно. При некотором количестве дислокаций прочность падает до минимума. Повышается прочность в результате увеличения полезной плотности дислокаций, которая наблюдается при легировании, термообработке и других способах внедрения чужеродных элементов, искажающих кристаллическую решетку основного металла.

Всеми этими способами достигается блокирование дислокаций, что ведет к повышению упругой области работы сплава. Деформация металла в пределах упругости не вызывает никаких изменений в упрочненном таким образом алюминии. Приложение усилий, вызывающих пластические деформации, сопровождается сдвигами в кристаллических решетках. Происходит еще большее увеличение плотности дислокаций с уменьшением пластичности и повышением прочности уже упрочненного металла. Этот процесс называется холодным деформированием или нагартовкой (наклепом).

Происходит еще большее увеличение плотности дислокаций с уменьшением пластичности и повышением прочности уже упрочненного металла. Этот процесс называется холодным деформированием или нагартовкой (наклепом).

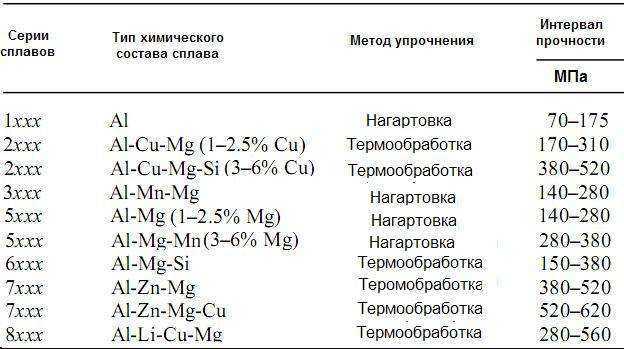

Упрочнение алюминия путем легирования. Для силовых элементов и деталей конструкций применяются сплавы алюминия с различными химическими компонентами, состав которых определяет способ получения полуфабрикатов. Все алюминиевые сплавы делятся на деформируемые и литейные. В строительстве получили распространение главным образом деформируемые сплавы алюминия (см. табл. 1): упрочняемые термической обработкой и неупрочняемые. К группе неупрочняемых относятся технический алюминий и двухкомпонентные сплавы на основе алюминий — марганец и алюминий — магний (магналии). Типичная диаграмма состояния таких сплавов показана на рис. 4.

К упрочняемым относятся многокомпонентные сплавы на основе алюминий — магний — кремний, алюминий — медь — магний, алюминий — цинк — магний. Таким образом, основными добавками являются марганец, магний, медь, кремний, цинк. Марганец немного повышает механические свойства чистого алюминия, в сложных сплавах улучшает антикоррозионные свойства, с этой целью в основном и вводится в них. Магний увеличивает прочность алюминия, уменьшает его массу. Однако при большом содержании добавки снижается величина модуля упругости. Кроме того, такие сплавы трудно поддаются горячему деформированию. Медь — основная легирующая добавка наиболее старой и известной группы сплавов — дуралюминов. Добавка меди значительно повышает прочность алюминия, но снижает пластичность и ухудшает антикоррозионные свойства. Наилучший эффект упрочнения медь дает вместе с магнием. Кремний придает алюминию жидкотекучесть, легкоплавкость, но ухудшает пластичность. Цинк сильно упрочняет алюминий, особенно с магнием. Однако при некоторых композициях сплавы с цинком склонны к коррозии под напряжением. Кроме основных компонентов в сплавы алюминия добавляются в небольшом количестве хром, ванадий, титан, цирконий и др.

Таким образом, основными добавками являются марганец, магний, медь, кремний, цинк. Марганец немного повышает механические свойства чистого алюминия, в сложных сплавах улучшает антикоррозионные свойства, с этой целью в основном и вводится в них. Магний увеличивает прочность алюминия, уменьшает его массу. Однако при большом содержании добавки снижается величина модуля упругости. Кроме того, такие сплавы трудно поддаются горячему деформированию. Медь — основная легирующая добавка наиболее старой и известной группы сплавов — дуралюминов. Добавка меди значительно повышает прочность алюминия, но снижает пластичность и ухудшает антикоррозионные свойства. Наилучший эффект упрочнения медь дает вместе с магнием. Кремний придает алюминию жидкотекучесть, легкоплавкость, но ухудшает пластичность. Цинк сильно упрочняет алюминий, особенно с магнием. Однако при некоторых композициях сплавы с цинком склонны к коррозии под напряжением. Кроме основных компонентов в сплавы алюминия добавляются в небольшом количестве хром, ванадий, титан, цирконий и др. Железо является нежелательной примесью, но из-за трудности очистки от него алюминия неизбежной.

Железо является нежелательной примесью, но из-за трудности очистки от него алюминия неизбежной.

Для изображения тройных систем сплавов используют косоугольную систему координат с углом п/3 рад в виде равностороннего треугольника (рис. 5, а), на который наносят сетку концентрации составляющих компонентов. Вершины треугольника соответствуют чистым элементам. Ординаты температур располагаются перпендикулярно плоскости треугольника, поэтому полная диаграмма состояния тройного сплава изображается пространственной фигурой. Путем развертки или рассечением плоскостью такой пространственной фигуры можно получить диаграмму для каких-то определенных состояний трех компонентов. На рис. 5, б дан пример диаграммы состояния сплава Al—Mg—Zn.

Все тройные и многокомпонентные алюминиевые сплавы в настоящее время имеют уже более или менее определенный химический состав (табл. 1). Соотношение составляющих компонентов в них подбирается в первую очередь для получения эффективного состава упрочняющих фаз, который после специальной термической обработки дал бы максимальное повышение прочности сплава при сохранении хороших технологических свойств (способности к прессованию, прокатке, резке, сварке и т. п.) и стойкости против коррозии. Специальной термической обработкой для упрочнения этих сплавов является закалка изделий с последующим старением (отпуском).

п.) и стойкости против коррозии. Специальной термической обработкой для упрочнения этих сплавов является закалка изделий с последующим старением (отпуском).

В зависимости от композиций и составляющих компонентов сплавы в соответствии с ГОСТ 4784—74 имеют в настоящее время две маркировки: старую и рекомендуемую новую, цифровую, которая уже частично введена для некоторых марок. Цифровая система отражает химический состав сплавов: цифра первая 1 обозначает основу сплава — алюминий, цифра вторая — композицию компонентов, а именно: 0 — технический чистый алюминий, 1—Al—Cu—Mg, 3—Al—Mg—Si, 4—Al—Mn, 5—Al—Mg, 9—Al—Mg—Zn. Двумя последними цифрами обозначается порядковый номер сплава в своей группе (композиции).

Термическая обработка алюминиевых сплавов. Основными видами термической обработки алюминиевых сплавов (табл. 2) являются отжиг, закалка, старение (отпуск).

Отжиг происходит без фазовых превращений. В зависимости от исходного состояния металла и требуемых свойств он может быть в виде гомогенизации, рекристаллизации и отжига (возврата) для снятия остаточных напряжений. Отжигу подвергаются сплавы для того, чтобы структура металла из неустойчивого состояния, вызванного различными условиями кристаллизации или деформированием, была приведена в устойчивое однородное состояние, характеризующееся мелкозернистостью. Отжиг-возврат (отдых) почти восстанавливает физические и механические свойства сплава, которые он имел до деформации или старения (рис. 6, а). При этом понижается прочность и повышаются пластичность и ударная вязкость, что используется при технологических операциях изготовления алюминиевых конструкций из некоторых термообрабатываемых сплавов.

В зависимости от исходного состояния металла и требуемых свойств он может быть в виде гомогенизации, рекристаллизации и отжига (возврата) для снятия остаточных напряжений. Отжигу подвергаются сплавы для того, чтобы структура металла из неустойчивого состояния, вызванного различными условиями кристаллизации или деформированием, была приведена в устойчивое однородное состояние, характеризующееся мелкозернистостью. Отжиг-возврат (отдых) почти восстанавливает физические и механические свойства сплава, которые он имел до деформации или старения (рис. 6, а). При этом понижается прочность и повышаются пластичность и ударная вязкость, что используется при технологических операциях изготовления алюминиевых конструкций из некоторых термообрабатываемых сплавов.

Закалка (быстрое охлаждение) — это процесс, относящийся к сплавам, способным к фазовым превращениям в твердом состоянии. В результате повышается прочность. Процессы, происходящие при закалке, основаны на том, что в сплаве, нагретом выше предельной линии растворимости, но ниже температуры солидуса, фиксируется a-твердый раствор (см. рис. 4). При нормальной температуре он неустойчив и при старении выделяет компоненты. Эти компоненты и образуют с алюминием химические соединения, являющиеся упрочнителями.

рис. 4). При нормальной температуре он неустойчив и при старении выделяет компоненты. Эти компоненты и образуют с алюминием химические соединения, являющиеся упрочнителями.

Старение (отпуск) — важная технологическая операция, в процессе которой происходят изменения в кристаллической решетке, приводящие ее в более устойчивое состояние. Во время старения выделяются так называемые зоны Гинье — Престона, представляющие собой тонкие пластинчатые образования. Толщина их достигает 10в-9/4*10в-9 м, а длина 10в-8/4*10в-8 м. Схема образования зон Гинье — Престона представлена на рис. 6, б.

По составу это зоны повышенной концентрации растворенного компонента. Они располагаются внутри кристалла. При низких и нормальных температурах старение происходит только до первой стадии. Интенсивность его повышается при температурах 423—473 К. В связи с этим различают естественное и искусственное старение. Естественное старение — это отпуск при нормальной температуре, а искусственное старение — выдерживание полуфабрикатов в специальных электрических печах при температуре 423—473 К. В процессе естественного старения прочность набирается в течение 5—7 суток. При искусственном старении срок отпуска сокращается в 2—3 раза в зависимости от состава сплава и требований к нему.

В процессе естественного старения прочность набирается в течение 5—7 суток. При искусственном старении срок отпуска сокращается в 2—3 раза в зависимости от состава сплава и требований к нему.

Под закалку изделия из сплавов нагреваются до температур, указанных в табл. 2. Время выдержки (от 15 до 200 мин) при нагреве зависит от максимальной толщины обрабатываемого профиля. Практически термическая обработка, т. е. нагрев изделий, например профилей, происходит в электрических вертикальных печах с круглым или прямоугольным сечением камеры. Под печами располагаются баки со средой, в которой изделия закаливаются. При закалке полуфабрикат погружается в воду с нормальной температурой, в кипящую воду или масло, нагретое до температуры 313—373 К. Возможна изотермическая закалка в жидкой среде (селитре, масле и т. п.), нагретой до 373—523 К, с выдержкой в несколько часов. В зависимости от режима и способа термической обработки материал профилей и листов может получить отжиг, закалку и естественное старение, закалку и искусственное старение, неполную закалку (при прессовании на прессе) и искусственное старение.

Упрочнение алюминия и его сплавов путем холодного деформирования — нагартовки. Такое упрочнение осуществляется прокаткой через валки. При холодном деформировании в результате разрушения межкристаллитных прослоек и запрессовывания нагартовкой усадочных пор и пузырей обеспечивается более плотный контакт внутри кристаллитов. При рентгенографии наклепанного металла выявляются ориентировка зерен, текстура (рис. 7, б).

Степень деформации металла при холодном деформировании характеризуется коэффициентом вытяжки р и коэффициентом обжатия, или степенью нагартовки W:u = l1/l0 = F0/F1 W = (F0—F1)/F0*100, где l0, F0 — длина и площадь исходной заготовки; l1, F1 — то же, изделия после обработки.

В зависимости от степени нагартовки повышается прочность сплава и одновременно уменьшается относительное удлинение, т. е. ухудшаются пластические свойства. Тем не менее этот способ упрочнения широко применяется для повышения механической прочности, особенно не упрочненных термической обработкой сплавов на основе алюминий — магний (рис. 8, а). Наиболее эффективно упрочнение таких сплавов после обжатия на 20 %. При повышении степени нагартовки прочность изменяется менее интенсивно. При упрочнении на 20 % предел текучести, например сплавов АМг5 и АМгб, увеличивается в 2 раза, но при этом удлинение уменьшается также в 2 раза, предел прочности изменяется примерно на 1/3.

8, а). Наиболее эффективно упрочнение таких сплавов после обжатия на 20 %. При повышении степени нагартовки прочность изменяется менее интенсивно. При упрочнении на 20 % предел текучести, например сплавов АМг5 и АМгб, увеличивается в 2 раза, но при этом удлинение уменьшается также в 2 раза, предел прочности изменяется примерно на 1/3.

При больших степенях деформации (40—50 %) между пределами текучести и прочности существует небольшая разница. Это ведет к плохой штампуемости, гибке и к ухудшению других технологических свойств металла. Поэтому промышленностью выпускаются листы, нагартованные на 10—15%, толщиной только до 16 мм. Большая толщина листов, упрочненных холодным деформированием, ограничена трудностью создания больших усилий на валках, особенно при деформировании высокопрочных сплавов. В зависимости от степени нагартовки алюминиевые ленты и листы применяются четвертьнагартованными, полунагартованными, тричетвертьнагартованными и нагартованными.

Титан ВТ1-00 / Auremo

Титан ВТ1-0

Титан ВТ1-00

Титан ВТ1-1

Титан ВТ1-2

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | ВТ1-00 |

| Обозначение ГОСТ латиница | BT1-00 |

| Транслит | VT1-00 |

| По химическим элементам | ВTe1-00 |

Описание

Титан ВТ1−00 применяется: для изготовления полуфабрикатов (листов, лент, фольги, полос, плит, прутков, профилей, труб, поковок и штампованных заготовок) методом деформации, а также слитков; расходуемых электродов вакуумно-дугового переплава, используемых в качестве шихты при изготовлении фасонного литья; слабонагруженных деталей сложной конфигурации, работающих при температурах от -253 до +150 °С; дегазированной титановой сварочной проволоки диаметром 1,0−7,0 мм; сверхпроводящих ниобий-титановых сплавов.

Примечание

Материал малой прочности, причем титан ВТ1−00, содержащий меньше примесей чем ВТ1−0, отличается меньшей прочностью и большей пластичностью. Прочностные свойства титана могут быть повышены нагартовкой, но при этом сильно снижаются пластические свойства. Снижение характеристик пластичности выражено сильнее, чем повышение характеристик прочности, так что нагартовка не самый лучший способ улучшения комплекса свойств титана. К недостаткам титана следует отнести высокую склонность к водородной хрупкости, в связи с чем содержание водорода не должно превышать 0,008% в титане ВТ1−00.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 19807-91, ОСТ 1 90000-70, ОСТ 1 90013-81, ОСТ 4.021.009-92, TУ 1-5-132-78, TУ 1-5-226-89 |

| Листы и полосы | В53 | ГОСТ 22178-76, ГОСТ 23755-79, ОСТ 1 90218-76, ОСТ 1 90145-74, ОСТ 1 90024-94, TУ 1-5-111-73, TУ 1-5-362-84 |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 24890-81, ОСТ 1 90050-72, ОСТ 1 90051-79, ОСТ 1 90065-72, ОСТ 1 90050-92, ОСТ 4. 021.126-92, TУ 14-3-1913-93 021.126-92, TУ 14-3-1913-93 |

| Прутки | В55 | ГОСТ 26492-85, ОСТ 1 92020-82, ОСТ 1 90266-86, ОСТ 1 90173-75, ОСТ 1 90107-73, ОСТ 1 90006-86, TУ 1-5-008-78 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 1 90015-77, TУ 1-9-77-85, TУ 1-9-922-82 |

| Ленты | В54 | ОСТ 1 90027-71 |

| Сортовой и фасонный прокат | В52 | ОСТ 1 92051-76 |

| Трубы стальные и соединительные части к ним | В62 | TУ 14-3-161-73 |

Химический состав

| Стандарт | C | Si | Fe | N | Al | Ti | O | H |

|---|---|---|---|---|---|---|---|---|

| ОСТ 1 90013-81 | ≤0.05 | ≤0.08 | ≤0.15 | ≤0.04 | ≤0.3 | Остаток | ≤0.1 | ≤0.008 |

| ГОСТ 19807-91 | ≤0.05 | ≤0.08 | ≤0.15 | ≤0. 04 04 | — | Остаток | ≤0.1 | ≤0.008 |

| ОСТ 1 90015-77 | ≤0.05 | ≤0.08 | ≤0.15 | ≤0.04 | ≤0.3 | Остаток | ≤0.12 | ≤0.008 |

Ti — основа.

По ГОСТ 19807-91 и ОСТ 1 90013-81 суммарное содержание прочих примесей ≤ 0,10 %. Массовая доля водорода указана для слитков. Допускается массовая доля алюминия не более 0,30 %. Массовая доля хрома и марганца не должна превышать 0,15 % (в сумме). Массовая доля меди и никеля должна быть не более 0,10 % (в сумме), в том числе никеля не более 0,08 %.

По ОСТ 1 90013-81 в сварочной проволоке из технического титана марки ВТ1-00 допускается содержание Al ≤ 0,20 %, N ≤0,030 %, O ≤ 0,12 %, H ≤ 0,003 %.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|---|---|---|

Заготовка трубная по ТУ 1-5-132-78. Отжиг Отжиг | |||||||

| Образец 15х15 | ≥216 | 294-441 | ≥30 | — | ≥60 | 1520 | — |

| Образец 15х15 | ≥118 | ≥176 | — | — | — | — | — |

| Листовой прокат в состоянии поставки после отжига (образцы поперек направления прокатки) | |||||||

| 0.3-1.8 | — | 294-441 | ≥30 | — | — | — | — |

| 1.8-6 | — | 294-441 | ≥25 | — | — | — | — |

| 6-10.5 | — | 294-441 | ≥20 | — | — | — | — |

| Плиты в состоянии поставки по ГОСТ 23755-79. Без термической обработки (образцы поперечные) | |||||||

| 11-60 | — | 295-490 | — | ≥14 | ≥28 | — | — |

| 60-150 | — | 295-490 | — | ≥11 | ≥25 | — | — |

Плиты по ОСТ 1 90024-94 в состоянии поставки. Образцы термообработанные (поперечные) Образцы термообработанные (поперечные) | |||||||

| 11-60 | — | 290-440 | — | ≥14 | ≥30 | — | — |

| 60-150 | — | 290-440 | — | ≥11 | ≥25 | — | — |

| Поковки и штамповки весом до 200 кг после отжига (указано направление вырезки образцов) | |||||||

| 101-150 | — | 265-440 | ≥21 | — | ≥36 | ≥588 | 116-149 |

| 151-250 | — | 265-440 | ≥19 | — | ≥34 | ≥588 | 116-149 |

| 100 | — | 294-440 | ≥25 | — | ≥55 | ≥1177 | 116-149 |

| Проволока дегазированная сварочная по ТУ 1-9-922-82 | |||||||

| 1-7 | — | 294-471 | ≥30 | — | — | — | — |

| Проволока сварочная травленая и дегазированная в состоянии поставки по ОСТ 1 90015-77 | |||||||

| 1-7 | — | ≤471 | — | ≥15 | — | — | — |

| Прутки горячекатаные отожженые обычного качества по ГОСТ 26492-85 (образцы продольные) | |||||||

| 10-12 | — | ≥295 | ≥20 | — | ≥50 | — | — |

| 100-150 | — | ≥265 | ≥20 | — | ≥40 | ≥588 | — |

| 12-100 | — | ≥295 | ≥20 | — | ≥50 | ≥980 | — |

| Прутки горячекатаные отожженые повышенного качества по ГОСТ 26492-85 (образцы продольные) | |||||||

| 10-12 | — | 295-440 | ≥25 | — | ≥55 | — | — |

| 100-150 | — | 265-440 | ≥24 | — | ≥42 | ≥588 | — |

| 12-100 | — | 295-440 | ≥25 | — | ≥55 | ≥1176 | — |

Прутки горячекатаные. Отжиг (указано направление и место вырезки образцов) Отжиг (указано направление и место вырезки образцов) | |||||||

| ≥110 | — | 265-440 | ≥24 | — | ≥42 | ≥588 | 116-149 |

| 65-100 | — | 295-440 | ≥25 | — | ≥55 | ≥1176 | 116-149 |

| 10-60 | — | 294-441 | ≥25 | — | ≥55 | ≥1176 | 116-149 |

| Прутки кованые квадратные и круглые после отжига (указано направление вырезки образцов) | |||||||

| ≤150 | — | 265-441 | ≥21 | — | ≥36 | ≥588 | 116-149 |

| 151-250 | — | 265-441 | ≥19 | — | ≥34 | ≥588 | 116-149 |

| — | 265-441 | ≥22 | — | ≥45 | ≥882 | 116-149 | |

Прутки прессованные по ОСТ 1 92020-82. Отжиг. Образцы продольные Отжиг. Образцы продольные | |||||||

| 100 | — | 294-441 | — | ≥25 | ≥55 | 1177 | — |

| Трубы катаные и тянутые, отожженые с травленой поверхностью наружным диаметром 6,0-62,0 мм; сварные без термообработки наружным диаметром 25,0-102,0 мм; холоднотянутые отожженые наружным диаметром 8,0-30,0 мм | |||||||

| — | 300-450 | ≥20 | — | — | — | — | |

| Трубы сварные групп А (отожженные) и Б (без т/о) в состоянии поставки по ГОСТ 24890-81 (образцы, в сечении указан наружный диаметр) | |||||||

| 38-102 | — | 392-539 | ≥15 | — | — | — | — |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) |

|---|---|---|---|

| 20 | 112 | 4505 | 1885 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

| С | Удельная теплоемкость |

Технологические свойства

| Название | Значение |

|---|---|

| Свариваемость | Без ограничений. |

Однако никель является дефицитным материалом. Технические потребности заставляют вести поиск новых сплавов, не уступающих по коррозионной стойкости мельхиорам.

Нейзильберы Нейзильберы – сплавы системы Си – Ni – Zn с содержанием никеля от 5 до 35 % и цинка от 13 до 45 %.

В системе Си – Ni – Zn имеется обширная область твердых растворов. Сплавы с малым и средним содержанием цинка имеют однофазную структуру αтвердого раствора.

Нейзильберы отличаются красивым серебристым цветом, не окисляются на воздухе, устойчивы в растворах солей и органических кислот. В дословном переводе с немецкого языка Neusilber – «новое серебро». Наиболее распространенным представителем нейзильберов является сплав МНЦ1520 (Си + 15 % Ni + 20 % Zn). Этот сплав широко используется в приборостроении, для изготовления технической посуды и медицинских инструментов, а также деталей часов (как коррозионностойкий и неферромагнитный материал). Сплав МНЦС16291,8 (Си + 16 % Ni + 29 % Zn + 1,8 % Pb) дает чистую поверхность при обработке резанием.

Этот сплав широко используется в приборостроении, для изготовления технической посуды и медицинских инструментов, а также деталей часов (как коррозионностойкий и неферромагнитный материал). Сплав МНЦС16291,8 (Си + 16 % Ni + 29 % Zn + 1,8 % Pb) дает чистую поверхность при обработке резанием.

Для улучшения механических свойств нейзильберов, широко применяемых в центробежном литье при изготовлении ювелирных изделий, необходимо вводить добавки с учетом раскислительной способности, позволяющие уменьшить содержание оксида меди и повысить пластичность, а также прочностные свойства нейзильбера.

Кроме того, ряд добавок, например Al, Sn, V и др., улучшает коррозионную стойкость отливок.

С увеличением содержания никеля твердость и прочность сплавов повышаются. Нейзильбер и мельхиор хорошо деформируются, упрочняются деформационным наклепом. Введение алюминия в сплавы делает их дисперсионнотвердеющими (сплавы МНAl33, МНАб1,5), повышается также коррозионная стойкость. Свинцовистый нейзильбер обладает хорошими упругими свойствами, хорошо обрабатывается резанием. Температура полного отжига мельхиора МН19 и нейзильбера МНЦ1520 составляет 600–780 °C.

Свинцовистый нейзильбер обладает хорошими упругими свойствами, хорошо обрабатывается резанием. Температура полного отжига мельхиора МН19 и нейзильбера МНЦ1520 составляет 600–780 °C.

Для уменьшения остаточных напряжений достаточен отжиг при температуре 250–300 °C.

В ювелирном деле нейзильбер используется для изготовления булавок, посеребренных столовых приборов, игл различных форм и др.

Куниали (алюмоникелевые бронзы) Куниали (алюмоникелевые бронзы) – сплавы тройной системы Си – Ni – Al, алюминий растворяется в меди до 8 %. С понижением температуры растворимость его резко уменьшается, поэтому сплавы меди с алюминием можно подвергать упрочняющей термообработке: закалке и старению.

Сплавы под закалку нагревают до 900–1000 °C, охлаждение – в воде. Старение проводится при 500–600 °C. Упрочнение при старении происходит за счет выделения дисперсных фаз NiAl и NiAl2.

В промышленности применяют в основном кун и ал ь А (МНAl33) и куниаль Б (МНА61,5). (Встречаются также обозначения БрНAl33 и БрНАб1,5 соответственно.) У куниали А при комнатной температуре временное сопротивление 630–640 МПа при относительном удлинении 5–10 %.

(Встречаются также обозначения БрНAl33 и БрНАб1,5 соответственно.) У куниали А при комнатной температуре временное сопротивление 630–640 МПа при относительном удлинении 5–10 %.

Нагартовка между закалкой и старением еще сильнее повышает прочностные свойства куниалей. Так, после закалки при 900 °C, последующей холодной деформации на 25 % и старения при 550 °C в течение 2–3 ч временное сопротивление достигает 800–900 МПа при относительном удлинении 5–10 %.

Латуни и томпаки

Технические сплавы меди с цинком называются латунями. Латунь с содержанием цинка 10 %, остальное медь, называют томпаком, а сплавы меди с 14–20 % Zn – полутомпаками.

Различают латуни простые – двойные сплавы меди с цинком и с некоторыми примесями, не имеющими существенного значения, и сложные – легированные, которые содержат в своем составе ряд элементов, оказывающих существенное влияние на свойства сплава.

Диаграмма состояния системы Сu – Zn показана на рис. 6.2. В этой системе практический интерес представляют область одного твердого раствора α (Zn в Сu) и следующая за ней область, в которой встречаются две фазы, (α + β) или β’. Поэтому латуни по химическому составу и структуре разделяют на однофазные (αлатуни) и двухфазные (α + β’) – латуни.

6.2. В этой системе практический интерес представляют область одного твердого раствора α (Zn в Сu) и следующая за ней область, в которой встречаются две фазы, (α + β) или β’. Поэтому латуни по химическому составу и структуре разделяют на однофазные (αлатуни) и двухфазные (α + β’) – латуни.

Граница между ними – предел растворимости Zn в Сu – 39 %.

βфаза представляет собой твердый раствор на базе электронного соединения CuZn и имеет решетку объемно центрированного куба (отличную от Сu и Zn).

При температуре выше 453–470 °C βфаза является неупорядоченным твердым раствором. При 453–470 °C происходит упорядочение расположения атомов меди и цинка в кристаллической решетке центрированного куба (на каждый атом Сu приходится атом Zn). Упорядоченный твердый раствор обозначен β’.

βфаза распространяется на область содержания Zn от 46 до 50 %. CuZn может растворять в себе и Сu, и Zn.

γфаза – твердый раствор на базе электронного соединения Cu5Zn8. Он хрупок, поэтому сплавы меди с цинком, содержащие γфазу, применения не находят.

Он хрупок, поэтому сплавы меди с цинком, содержащие γфазу, применения не находят.

Практическое применение находят латуни с содержанием Zn не более 45–47 %. Таким образом, применение имеют только два типа латуней: αлатуни с содержанием Zn до 39 % и (α + β’) – латуни с содержанием Zn от 39 до 47 %. При содержании цинка более 50 % в сплавах может быть εфаза – твердый раствор на базе электронного соединения CuZn3; ηфаза – твердый раствор меди в цинке.

В ювелирном деле латуни используют для изготовления украшений и посуды. Например, сплавы золота 585й пробы имитируются латунью ЛАМц6643. В ряде остальных случаев используют многокомпонентные латуни.

В состав многокомпонентной латуни вводят такие элементы, как олово, кремний, алюминий, никель и др. Основная цель – повысить литейные свойства латуни.

Олово. При содержании олова до 2,0–2,5 % оно не оказывает влияния на жидкотекучесть. Улучшает механические свойства в области твердого раствора, повышает коррозионную стойкость.

Рис. 7.2. Диаграмма состояния Си – Zn.

Кремний. Увеличивает жидкотекучесть, уменьшает испарение цинка при плавке и литье. Улучшает обрабатываемость резанием, паяемость. Увеличивает прочностные свойства, твердость. Алюминий. Повышает жидкотекучесть, качество поверхности отливок, увеличивает коррозионную стойкость. Улучшает механические свойства. Сильно уменьшает растворимость цинка. Уменьшает испарение цинка при плавке и литье.

Марганец. Несколько снижает жидкотекучесть, повышает коррозионную стойкость и механические свойства.

Никель. Добавки 1,0–1,5 % Ni улучшают жидкотекучесть, измельчают зерно; при содержании 2 % жидкотекучесть ухудшается. Увеличивает коррозионную стойкость.

В таблице 7.2 приведен химический и фазовый состав латуней с высокими декоративными свойствами.

Таблица 7.1 Химический и фазовый состав латуней с высокими декоративными свойствами (содержание железа по массе 0,8–1,570 )

Дата добавления: 2017-01-08; просмотров: 1641; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Медь можно закалить | Maclean’s

Медь может быть закалена

С прочностью на растяжение выше, чем у стали, возможны многие новые применения.

WILLIAM E. GAMMON

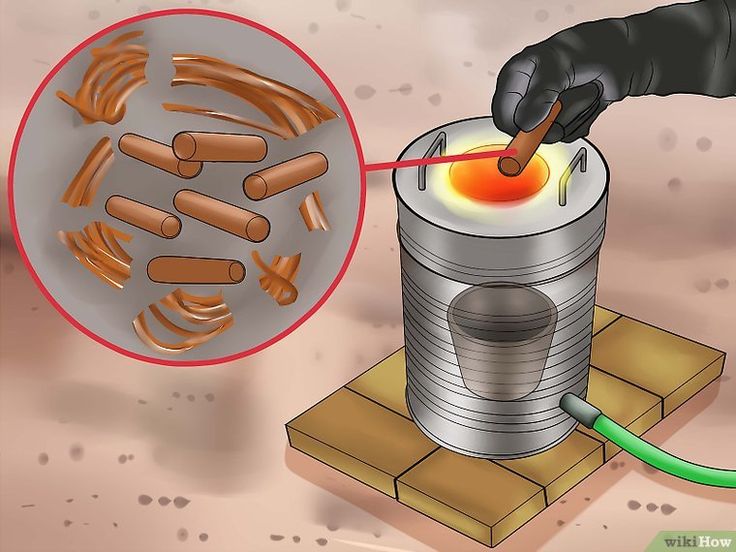

НОВЫЙ процесс закалки меди, который может оказать важное влияние на промышленность, описан Уильямом Э. Гэммоном в Review of Reviews.

«Как и все товары первой необходимости, медь подвержена депрессии. За последние полтора года производители поседели, довольствуясь экономической аксиомой о том, что мир не может долго обходиться без металла.

«Тем временем тихие исследования направлены на омоложение отрасли и этого векового ресурса. Аладдин промышленности в облике профессора колледжа, доктора Кертиса Л. Уилсона из Горной школы Монтаны в Бьютте, которому еще не исполнилось тридцати пяти, привнес в завоевание меди молодость, энергию и науку.

Уилсона из Горной школы Монтаны в Бьютте, которому еще не исполнилось тридцати пяти, привнес в завоевание меди молодость, энергию и науку.

«В грубом обращении кроется секрет так называемого утерянного искусства закалки меди — искусства, которое существовало только в мифах, чтобы увековечить ничего не подозревающие поколения археологов, чья сильная сторона заключалась не в металлургии, а в других областях. Тем не менее, медь можно закаливать до тех пор, пока ее прочность на растяжение не станет на 100 % выше, чем у конструкционной стали.

«Этот процесс рассматривается металлургами, руководителями промышленных предприятий и множеством производственных концернов как крупный вклад как в науку, так и в промышленность, обеспечивающий новое рождение металла, который уже имел счастливый опыт двух юношей.

«Это иллюстрирует отношение доктора Уилсона к исследованиям, что закалка меди не была основным объектом первоначального исследования, которое привело его к совершенствованию процесса. Твердость была лишь второстепенным объектом исследования, который был официально зарегистрирован в Горной школе. график как «исследование свойств меди, содержащей небольшое количество никеля и кремния».0003

Твердость была лишь второстепенным объектом исследования, который был официально зарегистрирован в Горной школе. график как «исследование свойств меди, содержащей небольшое количество никеля и кремния».0003

«Такой сплав ранее производился г-ном М. Г. Корсоном, но никаких критических отчетов о его металлургии не было сделано, и он не был адаптирован для промышленности. Для того, чтобы получить эти данные, чтобы полностью охватить ограниченную область исследований, указанную в названии предприятия, и была начата работа.

«Интерес к масштабам и значению исследования получил огромный импульс, когда первые результаты показали д-ру Уилсону, что твердость — это не просто случайное свойство медного сплава, а свойство, которым можно положительно управлять. Эксперименты были начаты немедленно. чтобы доказать или опровергнуть эту теорию. Месяцы спустя доктор Уилсон и его коллеги смогли сказать, что происходит с медью, когда добавляются небольшие проценты никеля и кремния. Что еще более важно, они нанесли на график критические отношения времени и температура на начальном этапе процесса, простая термическая обработка, с помощью которой меди, чистоте 98%, можно придать прочность на растяжение 130 000 фунтов на квадратный дюйм. Это в два раза превышает прочность на растяжение конструкционной стали. , однако полученный металл обладает основными характеристиками чистой меди.

Это в два раза превышает прочность на растяжение конструкционной стали. , однако полученный металл обладает основными характеристиками чистой меди.

«Кусок красного металла помещен в трубку из плавленого кварца, через которую мы можем наблюдать за его необычным туалетом. Доктор Уилсон соединяет трубку с аппаратом, который пропускает постоянный поток газообразного водорода через медь и медленно нагревает трубку небольшим газовым пламенем. Водород служит только для защиты металла от кислорода воздуха; и так как кислород, введенный в трубку с металлом, отгоняется теплом, медь обнаруживает себя как блестящая серебристая масса.

«Успех доктора Уилсона отчасти объясняется тем, что вещи не такие, какими кажутся. Первобытный человек считал

мир плоским, потому что он выглядел плоским. Он, например, считал небо перевернутой чашей. Для него солнце вставало с одной стороны и садилось с другой. Это был мир первых впечатлений. Наука теперь отменила медь, чтобы быть другим, чем кажется. С помощью рентгеновских лучей и микроскопа мы узнаем, что слиток меди на самом деле представляет собой массу кристаллов меди; а если мы сделаем еще один шаг, то узнаем, что сам кристалл состоит из более мелких атомов, каждый из которых представляет собой миниатюрную солнечную систему.

С помощью рентгеновских лучей и микроскопа мы узнаем, что слиток меди на самом деле представляет собой массу кристаллов меди; а если мы сделаем еще один шаг, то узнаем, что сам кристалл состоит из более мелких атомов, каждый из которых представляет собой миниатюрную солнечную систему.

«Все это нам дала новая наука о металлографии; эти знания накапливались медленно в течение многих лет; они появились одновременно с использованием микроскопа и рентгеновских лучей. Потому что длина чрезвычайно коротких рентгеновских лучей составляет О расстоянии между атомами в кристалле металла металлурги смогли нанести на бумагу замысловатые атомные узоры металла.

«В меди этот узор напоминает яблоневый сад, атомы лежат взаимно перпендикулярными рядами. когда медь подвергают деформации, ударам молотком или изгибу, эти кристаллы скользят друг относительно друга по хорошо очерченным плоскостям, наблюдаемым в микроскоп.0003

«При ударе по меди происходит проскальзывание сначала по одной плоскости, потом по другой. Кристаллы сжимаются и деформируются до тех пор, пока они не станут более плотными. Это заставляет металл оказывать большее сопротивление внешнему напряжению; другими словами, стать твердым. Кованая медь была первой твердой медью, хотя и не такой твердой по сравнению с последующими бронзами.

Кристаллы сжимаются и деформируются до тех пор, пока они не станут более плотными. Это заставляет металл оказывать большее сопротивление внешнему напряжению; другими словами, стать твердым. Кованая медь была первой твердой медью, хотя и не такой твердой по сравнению с последующими бронзами.

«Подобно тому, как первая медь, используемая человеком, была самородным металлом, найденным в ручьях и обнажениях, таких как залежи Верхнего озера, которые использовались американскими индейцами задолго до прихода белого человека, — так и первые изделия из бронзы были результатом плавление медных руд, содержащих олово. Это не были настоящие сплавы, поскольку сплав представляет собой целенаправленную смесь металлов. Олово не встречается в самородном или металлическом состоянии и в то раннее время, вероятно, не выплавлялось из его руды. Позже настоящие бронзы производились путем смешивания отдельных руд меди и олова.0003

«И олово, и медь — мягкие металлы, но сплав — бронза — сравнительно твердый. Имея в виду аналогию с яблоневым садом, интересно посмотреть, что происходит, когда небольшой процент олова

Имея в виду аналогию с яблоневым садом, интересно посмотреть, что происходит, когда небольшой процент олова

расплавляется с медью. Рентгеновский снимок показывает, что атомы олова вытесняют атомы меди в рядах точно так же, как садовод мог бы через равные промежутки времени посадить персиковые деревья в своем яблоневом саду. Кроме того, атомы олова, будучи крупнее атомов меди, проникают дальше в промежутки между рядами. Следовательно, они действуют примерно так же, как тормозные колодки в автомобиле или песок на железнодорожных путях. Они служат для замедления проскальзывания по плоскостям.

«Похоже, что препятствием, которое доктор Уилсон преодолел при закалке меди, является тенденция кристаллов металла скользить друг по другу. Кремний и никель сплавляются с медью; они усваиваются так же, как чайная ложка сахара усваивается в стакане воды. Сплав закаливают в воде, что делает возможным сохранение в твердой форме структурного качества, в чем-то аналогичного жидкому раствору сахара и воды.

«В этом состоянии медь мягкая. С ней можно обращаться так же легко, как с другими мягкими сплавами, особенно с латунью. Она сохраняет выдающиеся характеристики чистой меди, так что из нее можно нарезать шестерни, вытягивать в проволоку или кабель, или иным образом сфабрикованы.

«Затем сплав помещают в нагревательную печь и медленно обжигают в течение часа при температуре около 500 градусов. Эта окончательная обработка приводит к тому, что силицид никеля, теперь равномерно рассеянный по меди, выпадает в осадок, точно так же, как сахар осаждается на краю стакана, когда вода испаряется из раствора.

«Опять вспоминая аналогию с яблоневым садом, исследуют сплав под микроскопом и рентгеном. Между рядами атомов, соответствующими проходам между деревьями, выпали мельчайшие частицы силицида никеля. Предотвращается проскальзывание кристаллов при растяжении металла.

«То, какое применение будет иметь новый сплав, пока неизвестно. Но множество производственных концернов исследуют твердую медь с целью адаптации ее к своим операциям. Кажется, что это может произвести революцию в искусстве гравера; что это может позволить огромную экономию на литейных заводах и фабриках, где изготавливаются шестерни, колеса и другие тяжелые детали; что он может заменить кадамовый медный контактный провод наших уличных железных дорог; что его можно широко использовать в производстве деталей машин, где требуется высокая прочность на растяжение в дополнение к другим особым свойствам меди».

Кажется, что это может произвести революцию в искусстве гравера; что это может позволить огромную экономию на литейных заводах и фабриках, где изготавливаются шестерни, колеса и другие тяжелые детали; что он может заменить кадамовый медный контактный провод наших уличных железных дорог; что его можно широко использовать в производстве деталей машин, где требуется высокая прочность на растяжение в дополнение к другим особым свойствам меди».

Закаленная медь — Обсуждение ювелирных изделий

sunhotmoon

#1

Можно ли подвергать медь термической обработке для упрочнения таким же образом, как золото и серебро

?

Рене Робертс

Алан Ревир

#2

Насколько я понимаю, чистые металлы, такие как медь, серебро

и золото нельзя подвергать термической обработке, как каратное золото и серебро

пробы.

Алан Ревер

Академия Ювелирных Искусств Ревир

Сан-Франциско

Алан Балмер

#3

Насколько я понимаю, чистые металлы, такие как медь, серебро

и золото, нельзя подвергать термической обработке, как каратное золото и стерлинговое серебро

.

Не знаю, но медь точно твердеет, и ее можно сделать

снова ковкий отжигом.

Эл

mailto:@Alan_Balmer

Peter_W_Rowe

#4

Можно ли подвергать медь термообработке для упрочнения таким же образом, как

золото и серебро?

Чистая медь не может подвергаться термической обработке для повышения ее твердости. Вы можете получить бериллиево-медный сплав

, который представляет собой почти чистую медь и сделан специально для термической обработки до пружиноподобного состояния. Однажды

затвердел, отжечь его снова сложно. Недостатком этого,

и это БОЛЬШОЙ, является то, что оксид бериллия ОЧЕНЬ токсичен. Это

НЕ тот сплав, который вы хотите использовать в обычном производстве ювелирных изделий

, не зная о нем достаточно много и прилагая большие усилия, чтобы

не образовывал пыль, шлифовку и т. д., которые вы могли бы вдохнуть.

Peter_W_Rowe

#5

Эй, поверь нам Ал. Пост Алана скромен в своих формулировках.

Он ДЕЙСТВИТЕЛЬНО знает. (Или, по крайней мере, он заманил большинство из нас в

, поверьте (усмехается))

Нагартовка металла — это не то же самое, что термическая обработка металла

для упрочнения. Совсем не то же самое. термообработка цветных металлов

зависит от дисперсионного твердения. В большинстве случаев нас интересует

, это означает выделение меди из раствора

в исходном металле таким образом, чтобы увеличить твердость

сплава. Это работает со стерлинговым серебром и со многими 9-каратными0062 золота. Некоторые платиновые сплавы также были разработаны (в частности, Стивом

Кречмером, который первым разработал их для своих настроек растяжения

), чтобы обеспечить аналогичный тип термообработки.

Чистые металлы, очевидно, не имеют второго компонента, который может быть

выведен из твердого раствора, чтобы вызвать эффект упрочнения.

Чистое серебро, чистое золото, чистая медь и т. д., все они могут быть обработаны

в некоторой степени закаленными. А после закалки их можно отжигать

. Но их нельзя термической обработкой закалить

снова в любой значимой степени. Чрезмерный отжиг вызовет рост зерна

, а крупнозернистый материал может быть менее пригодным для обработки, чем мелкозернистый материал, но основное отличие

состоит в том, что крупнозернистый металл имеет тенденцию давать эффект апельсиновой корки

, когда вы его сгибаете или обрабатываете, в то время как мелкозернистый не будет, у

не так уж большая разница в твердости. По крайней мере, не в

чистых металлах. Олово/олово является основным исключением из этого заявления

, о котором я знаю, в металлах, которые мы используем в ювелирных изделиях. В ролях,

крупнозернистое олово или олово значительно тверже, чем

обработанный или катаный металл…

Прекрасная книга Алана «Профессиональное ювелирное дело» содержит очень красивую

подробную таблицу в приложениях различных сплавов и твердость

, которую можно получить термическая обработка их.

Питер Роу

солнцехотмун

#6

Питер, спасибо за объяснение закалки. я

подозревал, что ответ «нет», но теперь я знаю причину.

Поскольку вы упомянули крупнозернистый металл, когда металл находится в состоянии

, когда вы получаете апельсиновую корку, когда сгибаете его, можно ли снова сделать его пригодным для обработки?

Рене Робертс

Peter_W_Rowe

#7

Поскольку вы упомянули крупнозернистый металл, когда металл находится в состоянии

, когда вы получаете апельсиновую корку, когда сгибаете его, может ли он

когда-нибудь снова станет работоспособным?

Rene,