Накатка резьбы: Накатка резьбы – обзор и описание современных методик с резьбонакатным станком + Видео

Содержание

Накатка резьбы: технологии и особенности

Хотя развитие современных технологии в машиностроении сделало возможным замену множества металлических деталей более практичными твердотельными пластиками и композитами, потребность в стальных элементах по-прежнему сохраняется. Остаются актуальными и технологии обработки металлов, но и в этой сфере появляются новые методы и средства. Так, накатка резьбы, заменившая традиционную резку, позволила оптимизировать производственный процесс изготовления деталей и повысить качество винтового соединения в принципе.

Особенности процесса накатывания

Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки.

Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл. - Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

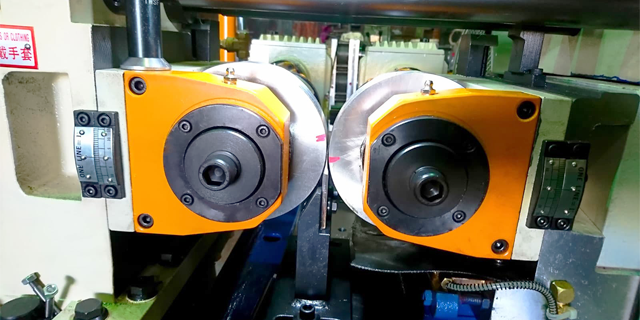

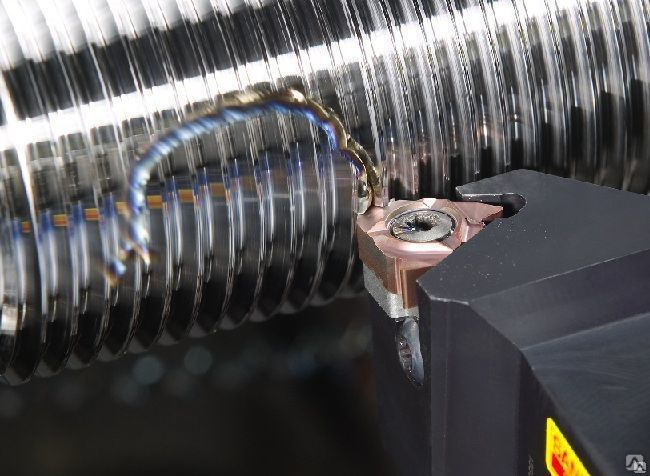

Накатка двухроликовыми станками

В реализации данного способа применяются резьбонакатные станки-полуавтоматы, позволяющие выполнять с высокой точностью метрические, трапецеидальные и другие винтовые профили. Также выполняются сложные рифления на ходовых деталях и мелкомодульных косозубых колесах. Сам процесс формирования резьбы производится путем обкатывания профиля, который наносится предварительно. Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

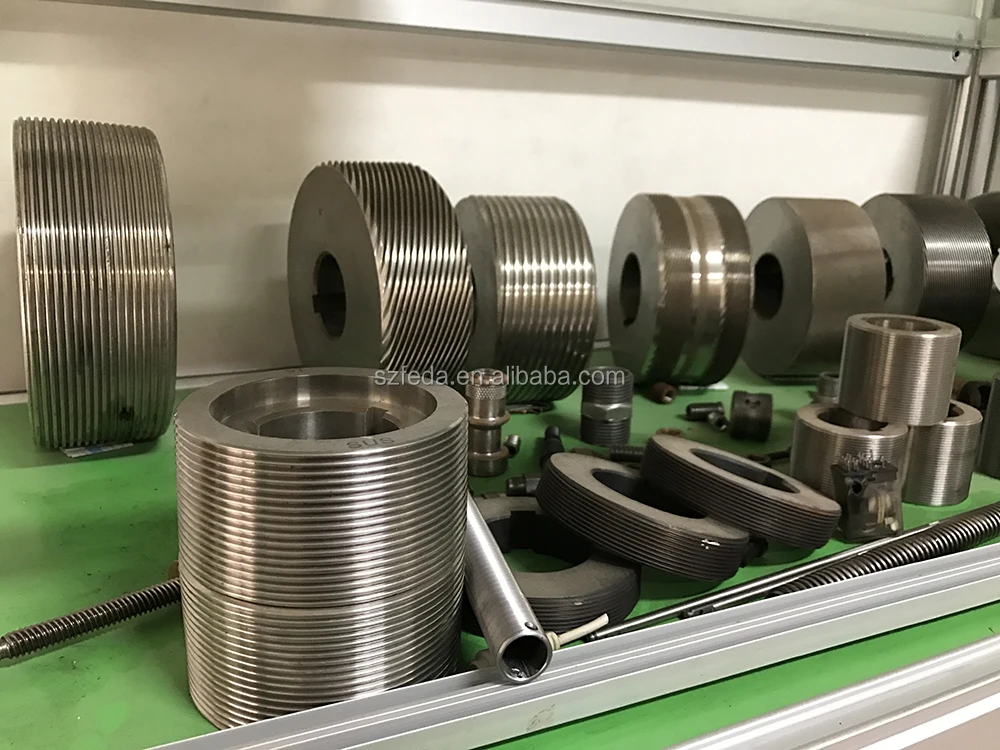

Характеристики роликовых сегментов

Сами ролики для накатывания являются лишь составной частью универсальной машины, однако по принципу своего действия могут выступать и самостоятельными резчиками. В любом случае важно учитывать два основных параметра при выборе данного сегмента – предел прочности и диаметр профиля. Что касается прочностных показателей, то накатка резьбы роликами способна выдерживать до 1400 МПа, поддерживая точность до 0,1 мм. Недостатком же этого способа как раз является ограничение по толщине цилиндра. Например, диапазон по диаметрам обрабатываемых деталей стандартного формата варьируется от 1,5 до 15 мм в среднем. Шаг резьбы при этом будет составлять до 2 мм, а длина – порядка 80 мм. В то же время технология получается довольно затратной с учетом сложности изготовления роликов и автоматов, обслуживающих рабочую инфраструктуру.

Например, диапазон по диаметрам обрабатываемых деталей стандартного формата варьируется от 1,5 до 15 мм в среднем. Шаг резьбы при этом будет составлять до 2 мм, а длина – порядка 80 мм. В то же время технология получается довольно затратной с учетом сложности изготовления роликов и автоматов, обслуживающих рабочую инфраструктуру.

Накатка державками и цилиндрическими головками

Данная оснастка применяется в составе с цилиндрическим неприводным инструментом. В качестве эксплуатирующего оборудования могут задействоваться универсальные металлорежущие агрегаты. Например, в качестве станка для накатки резьбы с державками и цилиндрическими головками вполне могут использоваться токарные, токарно-револьверные и шпиндельные автоматы. Главной технологической особенностью применения самой оснастки можно назвать завершенность и высокую точность процесса. Те же головки обеспечивают окончательную обработку с поддержкой высоких требований относительно параметров биения, соосности и стабильности резьбы. То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

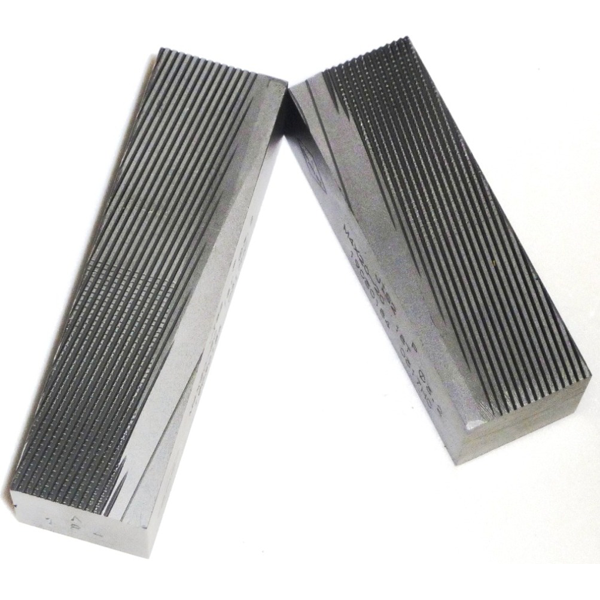

Накатка плашками

Данная технология, напротив, успешно применяется на метизных производствах при серийном выпуске крепежных изделий с обычной точностью. Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Ручная накатка резьбы

Механизированные станки на электроприводе не всегда дают ожидаемо точный результат. Они хорошо себя проявляют в поточной обработке и при выполнении сложных задач, связанных с деформацией твердотельного металла. Но, к примеру, накатку на спицах лучше выполнять на ручном станке без привода. Ручного усилия будет достаточно для выдавливания небольших витков на цилиндрической поверхности металла, причем с поддержанием высокой точности. В работе используются компактные станки, устройство которых формируется двумя частями – станиной и рабочей оснасткой с тремя роликами. Процесс накатки резьбы на спицах выполняется через рукоятку, связанную с головкой через вал. Спица интегрируется в цанговый механизм с регулируемым гнездом. При этом важно заранее предусмотреть крайние значения по диаметру заготовки. В среднем для таких станков подходят цилиндрические детали толщиной 1,5-3 мм.

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Заключение

Технология накатки дает немало преимуществ изготовителю, что выражается в эксплуатационных качествах самой детали и оптимизации рабочего процесса. Но, выбирая этот метод формирования винтовых профилей, следует учитывать и его слабые стороны. Главным недостатком накатки резьбы является быстрый износ обрабатывающей оснастки. У разного инструмента могут стираться профильные витки, происходит износ торцовых фасок и выкрашивание рабочей области. Устранить или минимизировать подобные эффекты позволяет регулярное техобслуживание приспособлений, выражаемое в своевременной правке, заточке и обработке защитной химией по металлу.

Но, выбирая этот метод формирования винтовых профилей, следует учитывать и его слабые стороны. Главным недостатком накатки резьбы является быстрый износ обрабатывающей оснастки. У разного инструмента могут стираться профильные витки, происходит износ торцовых фасок и выкрашивание рабочей области. Устранить или минимизировать подобные эффекты позволяет регулярное техобслуживание приспособлений, выражаемое в своевременной правке, заточке и обработке защитной химией по металлу.

Как происходит накатка резьбы и профилей?

Накатка резьбы и профилей

Накатка профиля, в том числе резьбового – это процесс холодной деформации металла, при котором требуемый профиль формируется копированием профиля накатного штампа. Этот процесс принципиально отличается от нарезки профиля тем, что, отсутствует удаление металла с заготовки. Вместо этого специальные накатные штампы из закаленной стали формируют поверхность заготовки из пластичного металла. Под действием высокого давления, прикладываемого к инструменту, происходит изменение свойств прокатываемых заготовок, в результате резьба получается более твердой и прочной.

Одним из ключевых преимуществ является усиливающая материал заготовки прилагаемая сила давления. Вместо повреждения микроструктуры детали при её обработке режущим инструментом, что неизбежно ведёт к снижению её прочностных свойств, накатка резьбы выравнивает линии волокон металла, оставляя их в значительной степени нетронутыми. Таким образом получается изготавливать более гладкие, прочные, износоустойчивые детали (например, крепёж).

Накатка резьб и профилей осуществляется с помощью резьбонакатных станков, классифицируемых по типу используемых в них инструментов (штампов), по способу управления (с ручным или автоматическим) и по другим параметрам.

Как правило, используется три различных варианта накатных штампов:

- цилиндрические (круглые),

- ролик-сегменты

- плоские плашки.

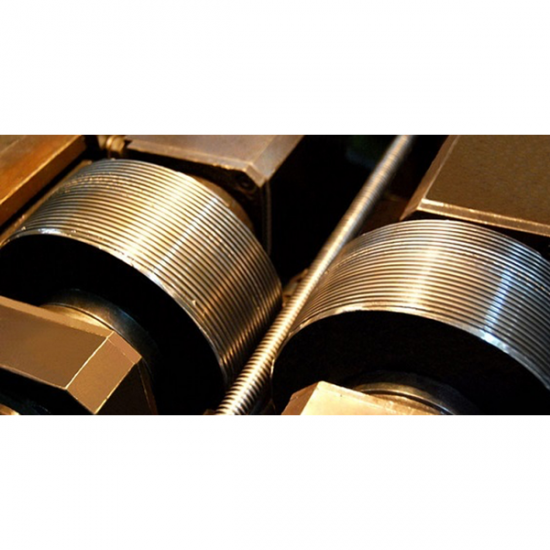

В первом случае процесс формирования профиля производится путем обкатывания заготовки двумя или тремя цилиндрическими роликами. Накатные ролики перемещаются и обеспечивают требуемое усилие прижима с помощью гидравлического привода. При этом, заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения в заготовку деформирующего профиля.

Накатные ролики перемещаются и обеспечивают требуемое усилие прижима с помощью гидравлического привода. При этом, заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения в заготовку деформирующего профиля.

Геометрические параметры роликов определены путем проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важно, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной.

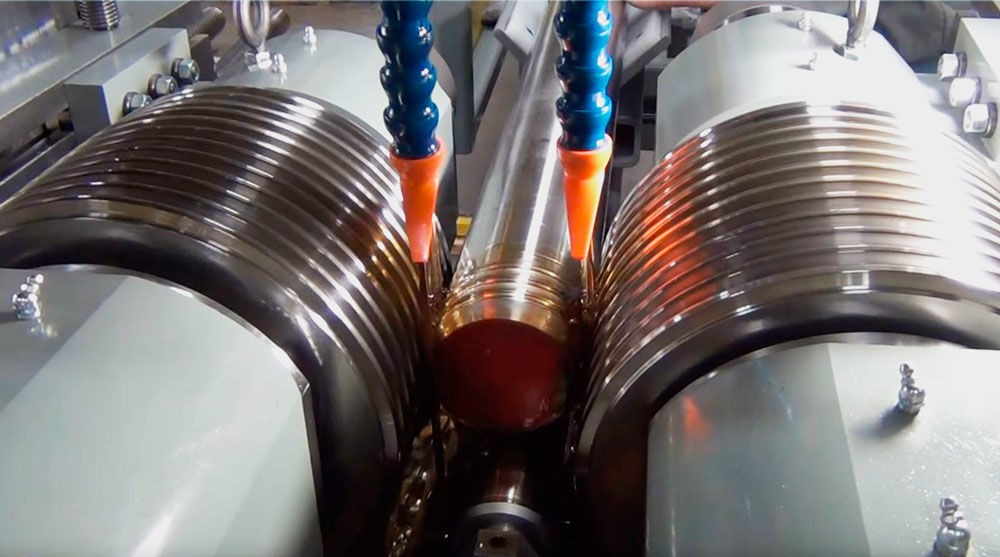

В станках, использующих два накатных ролика возможна накатка двух видов: с радиальной или осевой подачей заготовки.

При радиальной подаче ширина накатываемого профиля равна ширине профиля накатного ролика. Этот метод используется при мелкосерийном производстве, когда требуется повышенная точность накатки или когда резьба располагается на заготовке нестандартной формы.

Радиальная подача заготовки

Осевая подача заготовки

В случае использования осевой подачи используется специальные накатные ролики, которые при вращении вовлекают заготовку и накатывают резьбу по всей ее длине. Особенностями данного способа является образование угла подъема у роликов по линии винта относительно контура накатки. Для этого необходимо использование станков с наклонным шпинделем, конструкция которого позволяет применять ролики с кольцевой нарезкой профиля. Его форма тоже может быть различной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем.

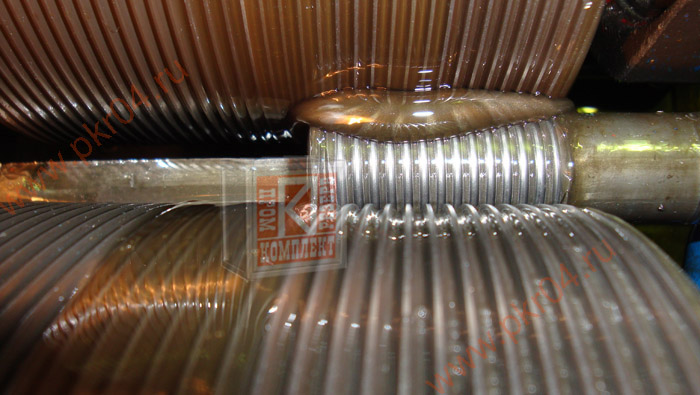

Накатка роликом-сегментом (или планетарная накатка) — является самым производительным способом накатывания резьб, так как он позволяет производить непрерывную и одновременную обработку нескольких заготовок в конвейерном режиме. Для этого способа характерна полная автоматизация, самая высокая стойкость резьбонакатного инструмента, высокая точность и стабильность. Накатывание наружной резьбы осуществляется по нескольким схемам: роликом-сегментом; двумя парами роликов-сегментов при наклонной компоновке рабочего шпинделя; двумя парами роликов сегментов при горизонтальной компоновке рабочего шпинделя; двумя парами роликов-сегментов последовательно на двухшпиндельном станке. Основной является схема, при которой заготовка прокатывается между вогнутой частью резьбового сегмента и непрерывно вращающимся роликом. Заготовки, поступающие из накопителя, подаются загрузочным устройством так, что в зоне накатывания все время находится одна или несколько заготовок, параллельно проходящих все этапы формообразования резьбы.

Для этого способа характерна полная автоматизация, самая высокая стойкость резьбонакатного инструмента, высокая точность и стабильность. Накатывание наружной резьбы осуществляется по нескольким схемам: роликом-сегментом; двумя парами роликов-сегментов при наклонной компоновке рабочего шпинделя; двумя парами роликов сегментов при горизонтальной компоновке рабочего шпинделя; двумя парами роликов-сегментов последовательно на двухшпиндельном станке. Основной является схема, при которой заготовка прокатывается между вогнутой частью резьбового сегмента и непрерывно вращающимся роликом. Заготовки, поступающие из накопителя, подаются загрузочным устройством так, что в зоне накатывания все время находится одна или несколько заготовок, параллельно проходящих все этапы формообразования резьбы.

Для упорных, метрических, трапецеидальных и других по профилю резьб применяется еще один способ накатки – с помощью плоских резьбонакатных плашек. Данный вид инструмента хорошо зарекомендовал себя также для выполнения винтовых и кольцевых канавок на пластичных деталях, разнообразных рифлений и шурупных резьб.

Для работы необходим комплект из двух плашек. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять возвратно-поступательное движение. Вторая неподвижно фиксируется на рабочей поверхности станка. Подвижная плашка при перемещении ползуна захватывает заготовку, которую требуется обработать, и по неподвижной плашке осуществляет ее прокатку.

Применение плоских плашек отличается высокой производительностью. Диапазон диаметров под накатку резьбы данным способом составляет 1,7-33 мм. Максимальная длина резьбы составляет 100 мм, а ее шаг находится в рамках 0,3-3 мм. Использование плашек специальных модификаций дает возможность выполнения накатки на самонарезающих шурупах и винтах за один резьбовой проход.

Остались вопросы?

Проконсультируйтесь с нами!

Другие услуги

Они могут вас заинтересовать

Наша компания также оказывает ряд других услуг которые могут оказаться полезными именно вам.

Нарезание и накатывание резьбы на трубах

В технологических трубопроводах резьбовые соединения имеют ограниченное применение; их используют главным образом при прокладке систем густой смазки прокатных станов, коммуникаций контроля и автоматики, а также при монтаже обвязочных трубопроводов высокого давления условным диаметром от 6 до 200 мм.

В технологических трубопроводах наиболее распространены следующие виды резьбы: метрическая с крупным и мелким шагом; трубная цилиндрическая; трубная коническая. Метрическую резьбу с крупным шагом применяют для резьбовых соединений труб и деталей высокого давления с фланцами; трубную цилиндрическую для соединений труб (в том числе при соединении водогазопроводных труб диаметром до 150 мм с фланцами) арматуры и соединительных частей трубопроводов, работающих под давлением не более 16 кгс/см2. Трубная коническая резьба предназначена для соединений труб, к которым предъявляются повышенные требования в отношении плотности (герметичности). Герметичность в этих соединениях достигается за счет плотного прилегания витков резьбы трубы и детали при затяге без уплотняющих материалов. При прокладке коммуникаций контроля и автоматики такую резьбу применяют для условного давления не более 160 кгс/см2.

Герметичность в этих соединениях достигается за счет плотного прилегания витков резьбы трубы и детали при затяге без уплотняющих материалов. При прокладке коммуникаций контроля и автоматики такую резьбу применяют для условного давления не более 160 кгс/см2.

Нарезку труб выполняют на специальных трубонарезных станках или вручную с помощью трубных клуппов (при незначительном объеме работ). Для машинной нарезки цилиндрических и конических резьб на концах труб предназначены трубонарезные станки С-225 и ВМС-2. Диаметр нарезаемой резьбы на этих станках составляет от 14 до 76 мм.

Рис. 50. Станок для нарезки конических трубных резьб

Цилиндрические резьбы нарезают с помощью вращающейся резьбонарезной головки с четырьмя тангенциальными плашками; конические резьбы нарезают плашками специальной конфигурации. Нарезаемую трубу закрепляют в подвижной каретке с ручным зажимом в станке (С-225) или пневматическим (в станке ВМС-2). Для нарезания трубных конических резьб от ¼ до ⅜» на трубах преимущественно систем маслосмазки прокатных станов применяют станок, показанный на рис. 50.

50.

Для нарезания резьбы на трубах больших диаметров (DHдо 273 мм)могут быть использованы серийные трубонарезные станки ЭНН и 1983М, применяемые также для обработки труб коммуникаций высокого давления.

Выпускаемые в настоящее время водогазопроводные трубы обладают большим запасом прочности и теоретически могут выдерживать давления, во много раз превышающие испытательные. Однако в результате нарезания резьбы толщина стенки трубы 5 (рис. 51, а) резко уменьшается до S1 и, следовательно, нарезанный участок трубы становится наиболее слабым. Поэтому более толстая стенка на остальной длине трубы имеет излишние запасы прочности, что, по существу, приводит к перерасходу металла.

В последнее время при изготовлении резьбы на водогазопроводных и электросварных тонкостенных трубах получает все большее применение способ накатывания. Особенность этого способа заключается в том, что резьба входит в стенку

трубы приблизительно на половину своего профиля, а полный профиль получается благодаря выдавливанию части металла из впадин между нитками резьбы (рис. 51,б). В результате наружный диаметр резьбы получается несколько больше наружного диаметра трубы, и тем самым значительно увеличивается толщина стенки трубы в месте накатки S2.

51,б). В результате наружный диаметр резьбы получается несколько больше наружного диаметра трубы, и тем самым значительно увеличивается толщина стенки трубы в месте накатки S2.

Рис. 51. Трубная резьба, выполненная способом нарезки (а) и способом накатывания (б)

Для машинного накатывания резьбы и ручного (при ремонтных и монтажных работах) применяются резьбонакатные плашки НПТ. Каждому типоразмеру плашек соответствует определенный размер или диапазон размеров накатываемых резьб. Плашки бесступенчато и точно можно регулировать в большом диапазоне, что обеспечивает получение требуемых классов точности резьбы при различных материалах. Для накатывания плашками НПТ на трубах резьбы от ½» и до 2″ применяются легкие и быстроходные полуавтоматические станки ВМС-5.

1. В чем основное различие между нарезанием и накатыванием резьбы на трубах?

2. Какие инструменты и механизмы применяют для нарезания и накатывания резьбы на трубах?

3. В чем преимущества накатывания резьб перед нарезанием?

В чем преимущества накатывания резьб перед нарезанием?

Все материалы раздела «Обработка труб» :

● Очистка и правка труб

● Разметка труб

● Резка труб

● Отбортовка концов труб, штуцеров и отверстий

● Нарезание и накатывание резьбы на трубах

● Оребрение труб

● Радиусы изгиба труб

● Гнутье труб в холодном состоянии

● Гнутье труб в горячем состоянии

● Резка и обработка концов труб

● Обработка труб из цветных металлов

● Обработка труб из пластмасс и стекла

● Подготовка и ревизия арматуры

● Испытание арматуры

● Изготовление прокладок в трубозаготовительных цехах и мастерских

● Правила техники безопасности при обработке труб

|

| |||||||||||||||||||||||||||||||||||||||||

Резьбонакатные винты | Метрические резьбонарезные винты

Запрос цен Свяжитесь с нами

Резьбонакатные винты предназначены для надежного и надежного крепления в таких материалах, как пластик. Они имеют трехлопастное поперечное сечение и образуют резьбу в уже существующих отверстиях, выталкивая материал наружу во время установки. При установке в листовой металл резьбонакатные винты часто требуют выдавливания отверстия; экструзия образует вход и обеспечивает дополнительную длину для улучшения удержания. Резьбонакатные винты популярны в тех случаях, когда необходимо избегать отслаивания стружки, образующейся в процессе нарезания резьбы.

Они имеют трехлопастное поперечное сечение и образуют резьбу в уже существующих отверстиях, выталкивая материал наружу во время установки. При установке в листовой металл резьбонакатные винты часто требуют выдавливания отверстия; экструзия образует вход и обеспечивает дополнительную длину для улучшения удержания. Резьбонакатные винты популярны в тех случаях, когда необходимо избегать отслаивания стружки, образующейся в процессе нарезания резьбы.

Value Fastener поддерживает огромный запас на складе винтов для формовки стальной резьбы и винтов для формовки резьбы из нержавеющей стали. У нас есть различные бренды и модели, в том числе Plas-Fix® 45 и Plastite® и EJOT® PT® метрические резьбонакатные винты, а также дюймовые резьбонакатные винты Taptite® и Plastite®.

EJOT® PT® — альтернатива, метрические резьбонакатные винты

Благодаря высокому профилю резьбы и утопленному основанию резьбы винт PT® обеспечивает увеличенное зацепление резьбы с минимальной нагрузкой на втулку. Он обеспечивает оптимальную производительность в широком диапазоне термопластов.

Он обеспечивает оптимальную производительность в широком диапазоне термопластов.

Features

· Narrow 30° thread profile

· Optimum thread pitch

· Round body

· Recessed thread root

Benefits

· Provides maximum resistance to back-out and pull-out

· Minimizes boss failure

Plas-Fix®45 и Plastite®-Alternate, метрические резьбонакатные винты и Plastite®-альтернатива, дюймовые резьбонакатные винты

Винт PLASTITE® 45 предназначен для облегчения нарезания резьбы в менее сжимаемых пластмассах, обеспечивая высокая устойчивость к зачистке и вытягиванию.

Имеет меньший внутренний и главный диаметры, чем 48° PLASTITE®, поэтому его можно использовать в бобышках меньшего размера.

Особенности

· Трехконтурная конфигурация, позволяющая вытесненному материалу холодным потоком возвращаться в рельефные зоны.

· Профиль 45° позволяет резьбе проникать глубоко в пластмассу

· Однозаходная конструкция и узкий угол подъема спирали снижают крутящий момент и разрушающий крутящий момент при работе с более жесткими пластиками

Преимущества

· Снижает вероятность поломки бобышки

· Увеличение надежности продукта

· Устраняет необходимость в вставках и шайбах блокировки

· Минимизирует радиальное напряжение

· Позволяет конструкции более тонких боссов

· генерирует сильные спаривающие нити

· Восстановаясь на вибрации

· Поврежденные восстановительные. · Достигается большая разница между приводным и аварийным крутящим моментом

· Создает меньшую нагрузку на бобышку

Taptite® – альтернатива Taptite®, размеры в дюймах Резьбонакатные винты

Крепежи TAPTITE 2000® представляют собой высокопроизводительные винты с накатной резьбой, специально разработанные для снижения затрат на крепление на месте.

Винты TAPTITE 2000® образуют внутреннюю резьбу в гладких отверстиях в пластичных материалах при первоначальной установке, что:

· Устраняет необходимость предварительной нарезки резьбы в гайке перекрестная резьба

Характеристики

· Конфигурация Trilobular™

· Radius Profile Thread ™

· Roll Forms Собственные резервы с трудом сопрягаются

· Доступны с системой привода TORX Plus®

Преимущества

· Снижение трения

· Увеличение преобладающих крутящего момента

· Ряд рецисоров, вызванные вибрацией

. требования

· Снижает крутящий момент при нарезке резьбы без ущерба для производительности

· Более высокое и равномерное отношение привод/отказ

· Повышенное отношение прохода к полосе

· Устойчивость к зачистке внутренней резьбы

· Отличное осевое выравнивание

· Обеспечивает более высокую прочность внутренней резьбы благодаря текучести на холоду/деформационному упрочнению, которое происходит во время формирования резьбы гайки

· Формованная резьба может принимать метрический крепежный элемент

Руководство по проектированию

8

8 · Системы привода: доступны все стили; Рекомендуется приводная система TORX Plus®

· Тип наконечника: Стандартный наконечник TAPTITE®; также доступны в SP™ (короткая точка) и CA точка

· Материалы: низкоуглеродистая сталь, среднеуглеродистая сталь, легированная сталь, нержавеющая сталь

· Покрытия: подходят для всех типичных покрытий

Перейдите по ссылкам выше, чтобы найти нужные вам резьбонакатные винты, или воспользуйтесь фильтрами слева чтобы сузить поиск по размеру, длине, материалу или другим факторам. У нас есть подходящие винты для накатывания резьбы для любого применения.

У нас есть подходящие винты для накатывания резьбы для любого применения.

Дополнительную информацию и технические характеристики см. в списках отдельных продуктов.

Обладая одним из самых больших складских запасов и очень низкими ценами, Value Fastener является вашим поставщиком №1 резьбонарезных винтов. Закажите сегодня, запросите расценки или свяжитесь с нами , чтобы получить необходимые вам резьбонарезные винты.

Накатка резьбы и нарезание резьбы | Продукция Baity Screw Machine Products

[нажмите, чтобы увеличить]

Накатка резьбы и нарезание резьбы предлагаются для всех компонентов, обработанных с помощью винтов и токарных станков. Наши нарезные станки с ходовым винтом Landis обеспечивают быстрое нарезание резьбы/нарезание резьбы без стружки и значительную экономию материала. На наших резьбонакатных станках можно накатывать резьбу диаметром до 1-9/16″. Мы производим прочную, устойчивую к усталости резьбу на таких материалах, как нержавеющая сталь серий 300 и 400, инконель и алюминий. С Ридом О.Д. резьбонакатный станок, мы выполняем как входную, так и сквозную накатку. На цилиндрических заготовках можно изготавливать резьбу с шероховатостью поверхности до 32 микродюймов.

Мы производим прочную, устойчивую к усталости резьбу на таких материалах, как нержавеющая сталь серий 300 и 400, инконель и алюминий. С Ридом О.Д. резьбонакатный станок, мы выполняем как входную, так и сквозную накатку. На цилиндрических заготовках можно изготавливать резьбу с шероховатостью поверхности до 32 микродюймов.

Внутренняя резьба может быть нарезана в гайках, шпильках и болтах, изготовленных из любого жаропрочного или коррозионностойкого сплава. Инструменты, используемые в наших станках, работают с пониженным крутящим моментом и производят меньше заусенцев. Это увеличивает срок службы резьбового отверстия. Станки Accu-Tap II позволяют нам снимать фаски, снимать заусенцы и зенковать отверстия.

Руководство по качеству Baity (PDF, 424 КБ)

Запросить цену

- Спецификации

- Обрабатываемые материалы

Нержавеющая сталь

Инконель

Латунь

Алюминий

И другие

- Производственные циклы

Долгосрочные и мелкосерийные производственные задания

- Возможности пруткового материала

Круглый, шестигранный и квадратный прутковый материал до 2 дюймов

- Допуски

+/- 0,0004 дюйма

- Диапазон диаметров резьбы (подача)

от 0,078″ до 2″

- Максимальная длина прокатки (подача)

3″

- Максимальный диаметр резьбы (подача)

0,629″

- Шаг

7 шагов на дюйм

- Поверхность

32 микродюйма

- Врезка

от 0,25 до 0,75 дюйма

- Типовые детали

Болты

Гайки

Штифты

Соединительные шпильки

- Дополнительные операции

Снятие фаски

Удаление заусенцев

Зенкование

Сверление

Резка

Протяжка

Нанесение покрытия

Накатка

Шлифование

Хонингование

Воронение

ПритиркаТермическая обработка11

- Сертификаты

ISO 9001:2000 Соблюдайте директивы ISO/внутреннюю калибровку

Программа признания достижений в области безопасности и здоровья (SHARP) Сертификация OSHA 9001 9001

- Процессы обеспечения качества

Измерение размеров

Испытание на твердость

Статистический контроль процесса

- Обслуживаемые отрасли

Автомобильная

Нефтегазовая

Холодильная техника

Сельское хозяйство

- Используемое программное обеспечение

AutoCAD

SolidWorks

- Допустимые форматы файлов чертежей и документов

И другие

JPG

PDF

- Список оборудования.

12

12

(1) – Винторез Procunier Led

(1) – Автоматический метчик Speedy Cut

(1) – Yasa Accu-Tap II- Пилы

(1) – Автоматическая пила для резки труб Rohbi

(1) – Автоматическая пила для выпрямления и обрезки труб (1/2 дюйма)

(1) – Модель C-300 NC, автоматическая (12 дюймов)

- Сверлильные станки и приспособления для сверлильных станков

(1) – 18″ Серия 24 Dumore Automatic

(1) – Автоматический сверлильный станок (заглушки портов)

(1) – Тип станины Cm 751 Ружейная дрель (сверло 3/4″ x длина 24″) Двойной шпиндель

(1) – DS 7518 – Ружейная дрель со станиной см (3/4″ сверло x 24″ длина) Один шпиндель

(1) – Карсон обжимной станок (5/16” – 1/4”)

(1) – Станок для развальцовки медных труб BCX-3

(1) – Изготовленный на заказ узел (латунный фитинг и ручка)

(1) – Изготовленный на заказ станок для обжимки и сверления

(2) – 22″ Clausing Automatic

(5) – Многофункциональный сверла со шпинделем

(6) – от 10″ до 21″ разное. Сверлильные станки

Сверлильные станки

- Погрузочно-разгрузочное оборудование

(1) – 5000# Caterpillar

(1) – 8000# Toyota Forklift

(1) – 2200# Ручной подъемник Internthor

- Оборудование для контроля качества

(1) – КИМ Mitutoyo # B504B с программным обеспечением

(1) – Компаратор MicroVu с компьютером Q16

,C твердомер

,C твердомер , Шкала

(1) – Измеритель поверхностной твердости по Роквеллу 15N Шкала

(1) – Измеритель твердости Тукон

Наверх

ИНСТРУМЕНТЫ FETTE – услуги токарной промышленности

Опубликовано

Хотите знать, какие инструменты дополняют накатку резьбы?

Опубликовано

ЗАИНТЕРЕСОВАНЫ В КОНТРАКТНОМ НАКАТОНИИ РЕЗЬБЫ?

Внимание: резьбонарезные ролики

Присоединяйтесь к нам БЕСПЛАТНО сообщество Накатчики

В качестве услуги для наших клиентов мы поделимся вашими способностями

Наши каналы в социальных сетях часто получают запросы на заключение контракта ниже, чтобы заполнить форму

Нажмите здесь, чтобы зарегистрироваться

Опубликовано

ОБЗОР ЭФФЕКТИВНОСТИ НАКАТНОГО ИНСТРУМЕНТА

Длительная работа резьбонакатного инструмента напрямую связана с износом шпинделей, подшипников, опорной пластины и планшайбы накатной головки. Износ любых компонентов сначала будет проявляться в выраженной конусности готовой резьбы.

Головки старого типа были оснащены игольчатыми подшипниками, в то время как головки нового типа использовали втулки из карбида. Карбид помог сохранить параллельную форму в течение более длительного срока службы, чем иглы.

Карбид помог сохранить параллельную форму в течение более длительного срока службы, чем иглы.

Исправление конусности обычно требует замены одного или нескольких компонентов. В крайнем случае, прямолинейность достигается за счет подготовки встречно-конической заготовки. Это может увеличить срок службы инструмента без затрат времени и средств на немедленный ремонт или замену деталей.

Мы проверяем, оцениваем и определяем стоимость и время ремонта, когда производительность инструмента становится сомнительной, и проверка запланирована с учетом производственных потребностей.

Опубликовано

Подпишитесь на наш канал YouTube

Узнайте больше о накрутке нити и сопутствующих инструментах, посмотрев видеоролики на нашем канале.

Опубликовано

Старую собаку можно научить новым трюкам!

Многолетний опыт производства многошпиндельных винтовых станков

был доминирующим инструментом для обработки металлов, доступным во всем мире. С коротким временем цикла

С коротким временем цикла

связано с несколькими различными процессами обработки, происходящими одновременно

время каждый на другом шпинделе. Машинная технология породила специализированные

инструменты для интеграции в течение времени цикла отдельного шпинделя. Машины

требовались высококвалифицированные специалисты по установке и из-за набора

требует времени наладки, необходимого практического размера партии, чтобы сделать их экономически выгодными

эффективный. В период своего расцвета большинство производителей предлагали программы обучения.

и контролируемые циклы обучения, чтобы гарантировать, что талантливые люди доступны для

поддерживать их производственный план. Многие из этих машин все еще используются и

еще продуктивно. Если все сделано правильно, они по-прежнему предлагают самую низкую стоимость за штуку в мире.

механообрабатывающая промышленность.

В современном мире программируемое ЧПУ стало доминирующим инструментом.

для металлообработки. Наборы навыков перешли от рук к изменениям инструментов

к компьютерной грамотности. Небольшие размеры партии не создают проблем для расчета себестоимости за штуку. Расходы

Небольшие размеры партии не создают проблем для расчета себестоимости за штуку. Расходы

за штуку может зависеть от конструкции изготавливаемой детали. Резьбовой

детали и длинные цапфы могут добавить много проходов к токарному инструменту с одной точкой.

Длина шейки больше 6-кратного диаметра требует нескольких проходов на станке.

и становятся еще более трудными в деталях меньшего диаметра.

Каждая секунда цикла связана со стоимостью и временем цикла.

является самой высокой стоимостью по сравнению с оснасткой. Ставки на работу в рамках работы

Атмосфера магазина напрямую связана со временем цикла. Цитирование работы требует осторожности

обратите внимание на время цикла, если вы хотите получить контракт и сохранить

прибыльность. Некоторые технологии инструментальной обработки, разработанные для автоматических винтовых

Машины совершили естественный переход в мир ЧПУ. Накатка резьбы – это

например, возможность производить резьбу обычно на 1 дюйм резьбы

длина в 1 секунду времени цикла является обычным явлением. Точение шейки длиной до или

Точение шейки длиной до или

диаметр более чем в 10 раз легко достигается. В то время как существуют различные

инструменты, обычно называемые «полыми фрезами», один из них выделяется.

Genesee Tool Co. предлагает многолезвийную пластину из твердого сплава со сменными пластинами.

фреза, которая легко и точно подстраивается под диаметр детали. инструмент с тремя лезвиями,

например, подача в три раза быстрее, чем одноточечная токарная обработка. Длинная

журналы могут быть обработаны за один проход. Умножьте количество секунд, сэкономленных на единицу

по количеству штук, которые нужно произвести, и вы можете быстро рассчитать стоимость.

Это может оказаться разницей между предложением и контрактом. Поговорите с нами о

ваши потребности, мы можем предложить решение для оптимизации вашего процесса и

улучшить результаты торгов.

Опубликовано

Процедура для резьбонакатной системы 1/2–13 UNC Roll On Roll Off®, заявка на патент

Настройка инструмента

- От 0,250 до 375 дюймов на хвостовике в пределах 0,500 дюйма от головки, если это еще не сделано.

- Инструмент собран и настроен. Валки устанавливаются калибровочным штифтом на макс.

Незначительный меньше 0,002”. см. ниже

Настройка машины

- Монтажный инструмент

и зачистите наружный диаметр планшайбы с индикатором – TIR всего 0,005”

Настройка процесса

- Используйте жертвенный материал – запрограммируйте длину 0,600” для испытательного ролика 0,500”

длинная часть, убедитесь, что материал не

удар по лицевой панели. - до поворота

для прокатки = среднее значение шага или __.445″__ - 30-футовая фаска, начиная с .015″ ниже мин. Незначительный. ___.372”____

- Скорость подачи меньше шага 0,0005” или ___.0764”__ Включение и выключение вращения с одинаковой скоростью.

- Кран синхронизации (G84, G77) работает лучше всего. G34 с реверсом шпинделя M03,04 — без задержки.

- SFM- 125 SFM для низкоуглеродистых сталей, 100 SFM для

СС и хай-никель. Увеличение после хорошего

Увеличение после хорошего

часть. Позвоните для подтверждения.

Позвоните до того, как вы нажмете начало цикла. 704-849-9209

Регулировка

после первого пробного броска-

Шаг

1- Малый диаметр. и Регулировка шага —

- Ослабьте 3 гайки и отрегулируйте инструмент +/-. Одна свидетельская линия составляет 0,004 дюйма на миноре. Центр

Подача.

Шаг

2- Основная регулировка-

- Отрегулируйте диаметр предварительного ролика в соответствии со средним значением основного. .001” изменение диаметра предварительного ролика. = майор

диам. изменение 0,003”

Шаг

3- Отрегулируйте фаску

- Отрегулируйте до желаемого результата. Сохраняйте мин. фаски 0,010 ниже мин. Minor. Материал будет «скатываться примерно на 15 минут». Альтернатива- разрез после прокатки.

Опубликовано

Производительность резьбонакатного инструмента

Длительная работа резьбонакатного инструмента напрямую связана с износом шпинделей, подшипников, опорной плиты и планшайбы накатной головки. . Износ любого или всех этих компонентов вначале будет проявляться в заметном сужении готовой резьбы. Головки старого типа были оснащены игольчатыми подшипниками, а в головках нового типа использовались карбидные втулки. Карбид помог сохранить параллельную форму в течение более длительного срока службы, чем иглы. Исправление конусности обычно требует замены одного или нескольких компонентов. В крайнем случае, прямолинейность достигается за счет подготовки встречно-конической заготовки. Это может увеличить срок службы инструмента без затрат времени и средств на немедленный ремонт или замену деталей.

Мы проверяем, оцениваем и указываем цену, когда производительность инструмента становится сомнительной. Позвоните нам.

Позвоните нам.

Опубликовано

Почему Form Tap? А еще лучше, зачем использовать карбид для формирования метчика?

Ответ на оба вопроса: ПОЧЕМУ НЕТ? Нажатие формы

накатка внутренней резьбы. Он предлагает те же преимущества, что и накатка резьбы.

внешний журнал.

- Более быстрые циклы.

- Увеличенный срок службы инструмента.

- Более прочные нити с улучшением качества не менее чем на 40 %.

по прочности на растяжение. - Гораздо выше, но труднее заправить резьбу

материалы. - Самое главное, стоимость за поток и цикл

время.

Мы все можем согласиться с тем, что время цикла является самым большим фактором

к общей стоимости детали. Действительно, ВРЕМЯ — ДЕНЬГИ.

В каких материалах можно нарезать резьбу? Алюминий, чем выше

Прочность на растяжение алюминиевой детали, обмотанной лентой, делает выбор в пользу карбида

формы резьбы, но преимущества не ограничиваются алюминием. Давайте изучим

Давайте изучим

другие материалы, которые выигрывают от нарезания резьбы карбидом. Низкоуглеродистые стали

А36, 1005-1029, свободная сталь 1213,12Л14. Среднеуглеродистые стали 1030-1055, 4130.

Термоупрочняемые стали 4140,6150. Литая сталь и нержавеющая сталь 400

серия,17=4PH,15-5PH. Алюминий чистый, 6061T6,6063. Медные сплавы, длинная стружка.

Латунь 7075. Магниевые сплавы, термопласты 40-70 ньютон-метров. Все

упомянутые материалы работают на рабочих скоростях от 65 до 200 SFM. Представьте себе

окупаемость инвестиций в инструмент в 3-5 раз выше скорости порошкового металла и десять

раз жизнь.

Если ваша мастерская зависит от стоимости детали для успешного предложения

для возможностей трудоустройства использование формы слишком выгодно, чтобы его игнорировать. Мы предлагаем два

стили кранов традиционной формы. Твердосплавные и твердосплавные головки метчиков

установлен на стальном стержне для боковой прочности. Последний стиль создается

только один производитель, LMT Metalworking Germany.

Самым драматичным приложением, в котором мы участвовали, было

линия передачи с деталью из нержавеющей стали. Самое лучшее исполнение они

с помощью метчика из порошкового металла можно было добиться 300 отверстий. Это вызвало отключение

линии передачи каждые 300 шт. для замены метчика. Твердосплавный наконечник

замена метчика прошла полную смену из 7000 штук до замены метчика.

сокращение времени простоя было ошеломляющим. Ценность более дорогого твердосплавного наконечника

tap превзошел все ожидания.

Чем ты занимаешься? Готовы ли вы испытать инструменты

производительность выше ожиданий? Свяжитесь с нами, чтобы обсудить вашу заявку. Мы б

хотели бы предложить решение, которое изменит все, о чем вы думали, что знали

постукивание.

Опубликовано

Старое снова может стать новым

Эта фраза относится не только к нашей способности обслуживать и

ремонт существующих резьбонакатных инструментов, часто нас спрашивают об обмене.

Время от времени мы будем обслуживать и продавать бывшие в употреблении инструменты, полученные в обмен на новые.

покупки.

Многие из наших постоянных клиентов являются коммерческими мастерскими, которые выживают

торгуясь за работу с конкурентами. Накатывание резьбы может значительно уменьшить

стоимость производства за счет значительного сокращения времени, необходимого для нарезки резьбы

улучшая качество потоков и производительность.

Часто у нас есть клиент, который в настоящее время владеет нитью Fette.

вращающаяся головка, которой не хватает мощности для запуска той детали, которая им нужна в данный момент. Если

они не предвидят никакой или малой потребности в их нынешнем инструменте, мы можем расширить торговлю

в соглашении, что снизит стоимость приобретения нового инструмента.

Наши цели просты, торговля должна быть в возобновляемом состоянии.

Нам необходимо проверить перед приемкой, чтобы убедиться, что инструмент действительно

восстанавливаемый. Очень похоже на стоимость сборки автомобиля дома от покупки

частей, то же самое можно сказать и о восстановлении резьбонакатного инструмента. Стоимость ремонта

Стоимость ремонта

может легко превысить стоимость «подержанного» инструмента. Когда мы принимаем сделку,

мы ожидаем восстановления инструмента до хорошего рабочего состояния и перепродажи по

значительная экономия.

Бывшие в употреблении инструменты доступны для продажи, но, как правило, в ограниченном количестве и в ограниченном количестве. Они всегда продаются в первую очередь. Наши возможности обслуживания и снабжения направлены на предоставление максимальной ценности всем нашим клиентам, от крупнейших производителей до наших самых маленьких ремонтных мастерских.

Мы понимаем, что ваш успех во многом зависит от времени цикла

и стоимость инструмента. Наш успех зависит от нашей способности сдерживать ваши расходы и

предоставить самое лучшее в обслуживании. Если у вас есть конкретная проблема с потоками

свяжитесь с нами, у нас, вероятно, есть ваше решение.

Опубликовано

Размещение рулона нити

Последние

«покрытие» резьбовых валиков скрывает лазерную маркировку и затрудняет

читать буквы и цифры, выгравированные на рулонах. Чтобы помочь определить правильный

сторон каждого рулона для правильного использования, см. описание каждого рулона и как

они взаимодействуют для правильного выравнивания. Правильное выравнивание каждого рулона сделано

с пониманием конструкции рулона.

Номер рулона

1 и А имеют одинаковый шаг с каждой стороны рулона. При переходе с

цифры в буквы, это просто требует поворота рулона на том же шпинделе.

Рулон №2 имеет

C с другой стороны. При переворачивании рулона на буквенную сторону требуется

перемещая его из положения 2 в положение 3 на шпинделях.

Рулон № 3 имеет букву на другой стороне. Это требует переворота из положения 3 в положение 2 на шпинделях.

Графика

представление положения крена сопровождает это объяснение. Когда построен

шлифуются только две конструкции валков. Переворачивание и размещение создают три рулона

конфигурация. Понимание размещения делает маркировку ненужной.

Понимание размещения делает маркировку ненужной.

Резьбонакатные винты | Florida Industrial Supply

Ищете резьбонакатные винты, которые точно соответствуют вашим потребностям? С сотнями различных вариантов мы уверены, что у нас есть подходящие для вас. Будьте уверены, что мы предоставляем вам только продукты лучшего в отрасли качества с превосходными возможностями доставки. Мы доставим строительные материалы премиум-класса прямо к вашей двери быстрее, чем другие поставщики, и мы уверены, что вам понравятся продукты, которые вы заказываете. Позвоните нам по бесплатному номеру 1-888-514-5151 или свяжитесь с нами, если есть способ, которым один из наших экспертов может помочь вам, когда вы просматриваете наш выбор.

6-лепестковый плоский альтернативный резьбонарезной винт Taptite, полностью обработанный цинком, запеканием и воском | 6-лепестковый плоский таптитный резьбонакатной винт с альтернативной полной резьбой, черный оксид и воск | 6-лепестковый плоский U/c Taptite Альтернативный резьбонарезной винт Full Thrd Zinc Bake Wax |

6 лепестковая полная ферменная пластина Taptite альтернативный резьбовой винт полный резьбовой цинковый запекаемый воск | 6-лепестковая пластина Taptite с альтернативной резьбой Sc, полностью обработанная, 18-8 стр. | Альтернативный резьбонакатной винт Taptite с 6 лепестками, полностью обработанный черным оксидом и воском |

6 Лепестковая пластина Taptite Альтернативный резьбонарезной винт с полной резьбой Цинк Bake & Wax | 6-лепестковая пластина Torx Taptite Альтернативный резьбовой валик Sc Fully Thrd 410 S/s Pass &wax | Din 7500 C E Pan 6 Резьбонакатной винт с резьбой Полнорезьбовой цинковый воск для выпечки |

Din 7500 C Метрический тип Z Pan Резьбонакатный винт Полная резьба Черный цинк Bakewax | Din 7500 C Метрический тип Z Цинковый винт с накатной резьбой и воск | Din 7500 M Метрический тип Z Плоский резьбонарезной винт Воск для выпечки цинка |

Din 7500d метрический винт с резьбой с шестигранной шайбой без слота Full Thd 18 8 S / s Pass Wax | Din 7500d метрический без прорезей шестигранная шайба резьбовой винт с полной резьбой цинковый запекаемый воск | Индивидуальная шестигранная шайба Taptite Альтернативный резьбовой ролик Полностью резьбовой винт Zc Greenbakewax |

Phil Flat Taptite Альтернативный резьбонарезной винт с полной резьбой 18-8 S/s Pass &wax | Phil Flat Taptite Альтернативный резьбонарезной винт с полной резьбой 410 S/s Pass & Wax | Phil Flat Taptite Альтернативный резьбонакатной винт с полной резьбой, черный оксид и воск |

Phil Flat U/c Taptite Альтернативный резьбонарезной станок Full Thrd 18-8 S/s Passivatewax | Phil Flat U/c Taptite Альтернативный резьбонарезной станок Full Thrd 410 S/s Passivate Wax | Phil Flat U/c Taptite Альтернативный резьбонарезной винт, полностью Thd Zinc Bake & Wax |

Phil Flat U/c Taptite Альтернативный резьбонарезной винт Full Thd Black Oxide & Wax | Phil Pan Taptite Альтернативный резьбонарезной винт с полной резьбой Черный цинк Bakwax | Phil Pan Taptite Альтернативный резьбонарезной винт с полной резьбой 18-8 S/s Pass & Wax |

Phil Pan Taptite Альтернативный резьбонакатной винт с полной резьбой 410 S/s Pass &wax | Phil Pan Taptite Альтернативный резьбонарезной винт с полной резьбой, черный оксид и воск | Phill Full Contourtruss Taptite Alternative Thrd Roll Scr Full Thrd Zc Bake Wax |

Резьбонакатной винт Phillips Flat Taptite, альтернативный, полностью резьбовой, цинковый, запекаемый и восковой, | Шестигранная шайба с зазубринами Phillips Альтернатива Taptite Полная резьба Цинк Bake & Wax | Резьбонакатной винт Phillips Pan Taptite с альтернативной резьбой, полностью обработанный цинком, запеканием и воском |

Pozi Drive Pan Taptite Альтернативный резьбонарезной винт Full Thrd Zinc Bake & Wax | Слот Ind Hex Wash Taptite Альтернатива Полная резьба 18-8 Нержавеющая пассивация и воск | Шлиц Ind Hex Wash Taptite Альтернатива Полная резьба 410 Нержавеющая сталь, пассивированная и восковая |

Шлиц Ind Hex Wash Taptite Альтернативный резьбовой роликовый винт Полностью Thrd Zinc Bake Wax | Слот Ind Hex Wash Taptite Alterntive Thrd Roll Screw Полностью Thrd Zinc Yl Bake Wax | Слот Ind Hexwash Taptite с альтернативной резьбой Винт Roll Full Thd Zincyellow Bakewax |

Шлиц Ind Hexwash Taptite Альтернативный резьбовой роликовый винт Полностью резьбовой черный оксидный воск | Слот Indhexwash Зубчатая альтернатива Taptite Резьбовой ролик Полностью Thrd Цинк Bakwax | Слот Indhexwash Taptite Альтернативный резьбовой роликовый винт Полностью резьбовой Zc Greenbakewax |

Альтернативный резьбонарезной винт Taptite с прорезями, полностью обработанный цинком, запеканием и воском | Unslot Ind Hex Head Taptite Alternativethread Roll Screw Full Thrd Zinc Bake Wax | Unslot Ind Hex Wash Зубчатый Taptite Альтернативный винт Полная резьба Цинк Bake Wax |

Unslot Ind Hex Wash Taptite Альтернатива Полная резьба 18-8 Нержавеющая сталь Пассивация Воск | Unslot Ind Hex Wash Taptite Alternative Full Thread 410 Нержавеющий пассивирующий воск | Неразрезная шестигранная шайба Taptite, альтернативный винт, частичная резьба, цинк, запекаемый воск |

Unslot Indhex Wash Taptite Альтернативный резьбовой винт Full Thrd Zinc Bake Wax | Unslot Indhex Wash Taptite Alterntive Thd Roll Screw Full Thrd Zinc Yel Bake Wax | Unslot Indhexwash Taptite Альтернативный резьбовой винт Full Thrd Black Oxidewax |

Накатка резьбы как услуга

Накатка резьбы как услуга

К вашим услугам – производственная компетенция Eichenberger

Как следует из названия компании, основной компетенцией Eichenberger Gewinde AG является накатка резьбы. Резьбовые профили производятся исключительно методом холодной прокатки. Наши услуги по накатыванию резьбы также доступны производителям, желающим приобрести высококачественную холоднокатаную резьбу для механических компонентов.

Резьбовые профили производятся исключительно методом холодной прокатки. Наши услуги по накатыванию резьбы также доступны производителям, желающим приобрести высококачественную холоднокатаную резьбу для механических компонентов.

Услуги по накатыванию резьбы

Основной сферой деятельности Eichenberger Gewinde AG является накатка резьбы. Это выгодно пользователям стандартной продукции Eichenberger, а также всем компаниям-производителям, которые желают использовать резьбовые приводы, изготовленные ведущим поставщиком на рынке — экономично и с максимальным качеством.

Используя самые современные методы производства, многолетнее ноу-хау и наш склад из более чем 1000 накатных инструментов, мы производим накатанные резьбы, отвечающие даже самым необычным требованиям.

- шаг до 6 × диаметр

- длина шпинделя до 6 м

- диаметр шпинделя от 2 до 30 мм

- все стандартные профили (M, Tr, UNC, UNF, UNEF, Whitworth)

- профили с большим шагом резьбы

- Профили резьбы ШВП

- специальные профили

- многозаходная резьба, включая правую/левостороннюю резьбу

- червячные передачи (качество и цена)

- зубцы и накатка

- коническая резьба

- резьба на сборных и/или нестандартных деталях, например.

также на поковках

также на поковках

Подходящие материалы для накатки резьбы:

- высоколегированная, коррозионностойкая и кислотостойкая сталь

- специальные алюминиевые сплавы

- латунь для клепки

- медные сплавы

Резьба может накатываться на полых телах и трубах только при достаточной толщине стенки; эта толщина стенки зависит от типа и глубины предполагаемого профиля, а также от используемого материала. Мы рады дать совет.

Мы с нетерпением ждем вашего вызова!

Примеры: ряд возможностей

Все наши ноу-хау направлены на создание идеального решения для резьбы, отвечающего вашим конкретным требованиям.

TOUCH

Трапециевидная резьба по шлифованному профилю DIN 103

Трапециевидная резьба по шлифованному профилю DIN 103

Плоская трапециевидная резьба по DIN 380

Множественная трапециевидная резьба, вкл. левый/правый

TOUCH

ШВП

ШВП профиль

Как правило, используются оживальные резьбовые профили.

TOUCH

Специальные резьбы со специальными профилями

Специальные резьбы со специальными профилями

Изготавливается по спецификации заказчика

TOUCH

Профили с высокой спиралью

TOUCH

Профили червячных передач согласно базовому профилю DIN 3976

Профили червячных передач согласно базовому профилю DIN 3976

Одинарная или множественная пусковая передача может быть свернута

TOUCH

Фрезерованные кромки по DIN 82

Фрезерованные кромки по DIN 82

концентрическая

левая/правая

зубцы по DIN 5481

TOUCH

резьба на нестандартных деталях

Что мы можем привести в действие для вас?

Eichenberger поддерживает реализацию вашего идеального приводного решения — от первоначальной идеи до серийного производства. Мы подчеркиваем потенциал оптимизации, находим идеальный винтовой привод для ваших требований или вместе с вами разрабатываем индивидуальное решение и изготавливаем его по индивидуальному заказу.

Марко Аполлони

Руководитель группы по управлению инженерными проектами — НДС Vakuumventile AG

«Благодаря прагматизму, компетентности и очень хорошему сотрудничеству с Eichenberger были реализованы проекты, результатом которых стали конкурентоспособные продукты в полупроводниковой промышленности.»

Василь Шишков

Hitachi ABB Power Grids

«Eichenberger отвечает нашим требованиям и готов активно решать непредвиденные ситуации, что делает их лучшим партнером, которого мы можем иметь».

Адриан Штайнер

Генеральный директор – Thermoplan AG

«Вместе с Eichenberger мы разработали сложную кофейную систему, выходящую за рамки теоретически возможного».

Марк Мур

Управляющий директор Moore International Ltd

«Eichenberger является одним из наших лучших поставщиков на протяжении 23 лет, и я могу честно сказать, что работать вместе было очень приятно.

Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл. . .

. . Концепция кругового нарезного станка, способного производить точную резьбу за один проход, до сих пор не имеет себе равных по производительности и стоимости детали.

Концепция кругового нарезного станка, способного производить точную резьбу за один проход, до сих пор не имеет себе равных по производительности и стоимости детали. Наше глубокое знание инструментов для нарезания резьбы, способов их изготовления и станков, на которых они используются, является ценным ресурсом и свободно доступным для клиентов по всей Северной Америке. Мы предлагаем обслуживание и ремонт всех типов резьбонарезных приспособлений с новыми и ненужными деталями, доступными на месте.

Наше глубокое знание инструментов для нарезания резьбы, способов их изготовления и станков, на которых они используются, является ценным ресурсом и свободно доступным для клиентов по всей Северной Америке. Мы предлагаем обслуживание и ремонт всех типов резьбонарезных приспособлений с новыми и ненужными деталями, доступными на месте. Потребность в полных комплектах инструментов с годами расширила ассортимент нашей продукции и базу знаний, что позволило нам адаптировать наши инструменты к самым текущим требованиям.

Потребность в полных комплектах инструментов с годами расширила ассортимент нашей продукции и базу знаний, что позволило нам адаптировать наши инструменты к самым текущим требованиям. /с, проход и воск

/с, проход и воск