Наплавка коленвала: Наплавка коленвалов и распредвалов / Ремонт / Ремонт Моторов

Содержание

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

- Особенности производства ДВС

- Ремонт моторов

- Как отремонтировать коленчатый вал двигателя?

- Наплавка электрической дугой

- Наплавка в среде флюса

- Наплавка в среде защитного газа

- Наплавка напылением

- Электроискровое напыление порошка

- Детонационное напыление

- Заключение

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций.

Чаще всего блок и ряд корпусных элементов практически не отличаются.

Чаще всего блок и ряд корпусных элементов практически не отличаются. - Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

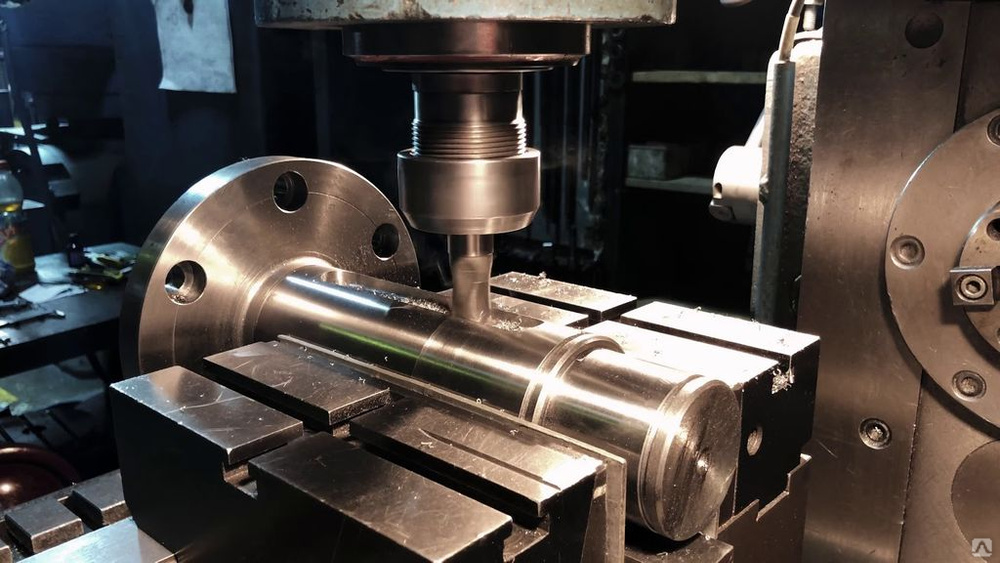

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

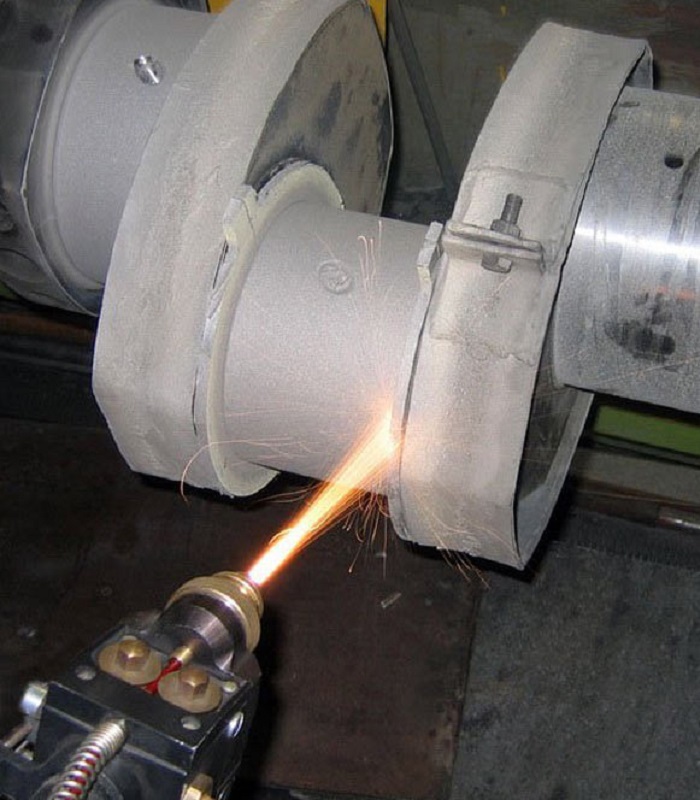

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

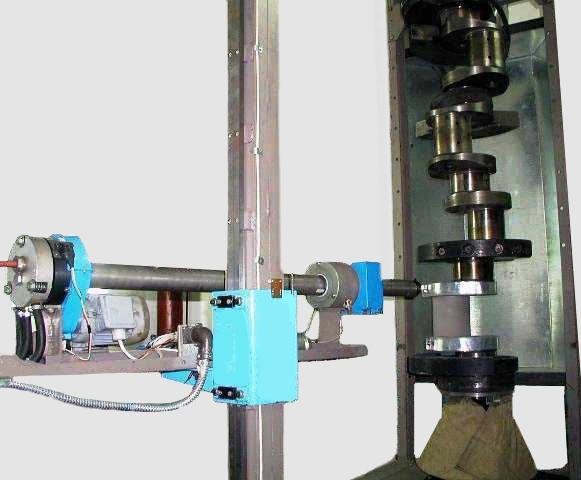

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

Republished by Blog Post Promoter

Ремонт коленчатого вала (коленвала) в сервисно-техническом центре

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т. У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна.

Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Восстановление коленчатого вала

Основные операции:

- Мойка

- Дефектовка

- Шлифовка

- Полировка

В случае выхода детали из ремонтных размеров, восстановить шейки и посадочные места коленчатого вала можно при помощи технологии активированной дуговой металлизации.

Перед ремонтом коленчатый вал промывают в моечной машине, открываются заглушки. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы.

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм.

При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С.

Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер.

Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют.

Предварительно эти базы проверяют и при необходимости исправляют.

Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2. Режим шлифования: окружная скорость шлифовального круга — 25-35 м/с; окружная скорость вала — 18-25 м/мин (при шлифовании коренных шеек) и 7-12 м/мин (при шлифовании шатунных шеек), поперечная подача круга — 0,003-0,006 мм/об, продольная подача – 7-11 мм/об. С целью предотвращения образования микротрещин при шлифовании применяют обильное охлаждение.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, восстанавливают при помощи технологии активированной дуговой металлизации.

Восстановленные коленчатые валы подвергают динамической балансировке.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

Участок по ремонту коленчатых валов в техническом центре Мотортехнология

Участок по ремонту постелей коленчатых и распределительных валов в техническом центре Мотортехнология

* Обращаем ваше внимание на то, что данный Интернет сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации о стоимости услуг, пожалуйста, обращайтесь к менеджерам.

Для получения подробной информации о стоимости услуг, пожалуйста, обращайтесь к менеджерам.

Ремонт коленвала

Мы можем выправить погнутый коленвал — Звоните!

Мы ремонтируем коленвалы уже более 20 лет!

Мы выполняем:

- Шлифовка

- Полировка

- Востановление шпоночного паза

- Обработка поверхности под упорные полукольца

- Рихтовка

- Восстановление маслосгонной накатки

- Мойка/Чистка

Выполняем весь комплекс работ — диагностика, комплектация запчастями, ремонт. При необходимости осуществляем снятие/постановку на технику. Стандартный срок работ — 1-3 дня. За дополнительную оплату можем провести срочные работы за 1 день.

>

>

>

Предлагаем профессиональный ремонт коленчатого вала двигателя в Новосибирске по самым привлекательным ценам. Все работы выполняются с применением современного высокотехнологичного оборудования, при этом все наши специалисты являются опытными, грамотными и обеспечивают высшее качество работы.

Все работы выполняются с применением современного высокотехнологичного оборудования, при этом все наши специалисты являются опытными, грамотными и обеспечивают высшее качество работы.

Так же мы ремонтируем колевалы мотоцилов и изготавливаем вкладыши для них.

Когда нужен ремонт коленвала?

В процессе эксплуатации автомобиля именно на коленвал приходится наибольшая нагрузка, так как он передает крутящий момент с силового агрегата на ходовую часть автомобиля. Когда двигатель достаточно долго находился в эксплуатации и требует ремонта, для обеспечения работоспособности отремонтированного мотора требуется шлифовка коленвала.

Это связано с тем, что из-за высокого трения даже идеально отполированные и смазанные маслом детали постепенно стираются и изнашиваются. Если ремонт шеек коленчатого вала — шлифовка не проводится своевременно, рано или поздно двигатель попросту заклинит.

С учетом индивидуальных особенностей: как мы ремонтируем коленвал

Коленвал – это сложная деталь, которая включает в себя большое количество рабочих поверхностей изнашивающихся в процессе эксплуатации двигателя, а именно: поверхности шеек, галтелей, резьбовых отверстий, фланцев и пр. Потому, осуществляя ремонт коленчатого вала или другой технологически сложной детали, важно учитывать ее индивидуальные особенности и применять оптимальные методы восстановления рабочих поверхностей. Вот основные особенности, на которые следует обратить внимание, планируя ремонт коленвала в Новосибирске:

Потому, осуществляя ремонт коленчатого вала или другой технологически сложной детали, важно учитывать ее индивидуальные особенности и применять оптимальные методы восстановления рабочих поверхностей. Вот основные особенности, на которые следует обратить внимание, планируя ремонт коленвала в Новосибирске:

- К ремонту изделия всегда нужно подходить комплексно. Для начала коленвал необходимо тщательно отдефектовать — оценить состояние и степень износа рабочих поверхностей, после чего выбрать технологический процесс восстановления детали.

- Подход к ремонту зависит от степени износа детали. К примеру, зачастую вкладыши и шейки коленвала истираются настолько, что для их последующего восстановления требуется наплавка или напыление коленвала с последующей шлифовкой.Но напыление шеек коленвала процедура довольно дорогая и не везде её могут сделать правильно,проблема в пористой структуре напыляемого материала,и не правильно напылённая шейка будет очень быстро изнашивать вкладыш, но этому есть альтернатива,шлифовка под ближайший возможный размер с последующим изготовлением нового вкладыша.

Если же имели место механические нагрузки и вал имеет прогиб, то перед шлифовкой требуется рихтовка коленвала.

Если же имели место механические нагрузки и вал имеет прогиб, то перед шлифовкой требуется рихтовка коленвала. - Так-же часто обращаются с просьбой востановить шпоночную канавку.

- Так как поверхность должна быть идеально гладкой, требуется применение высокоточного шлифовального оборудования. У нас есть необходимые станки и опытные мастера, чтобы обеспечить эффективное решение данной задачи. В частности, у нас выполняется ремонт шеек коленчатого вала методом шлифовки, если степень их износа позволяет провести шлифовку в ремонтный размер без необходимости восстановления диаметра.

- Полное исключение подтеканий, идеальная герметичность, а значит – улучшенная устойчивость к износу.

- Повышение устойчивости работы двигателя, в том числе на холостом ходу. Именно разбалансированный коленвал часто становится, среди прочего, причиной вибраций на различных режимах работы двигателя.

Грамотные решения – выгодные цены

На ремонт коленвала цена у нас весьма привлекательная, при этом шлифовка коленвала выполняется на современном оборудовании, быстро и качественно.

Если ваш автомобиль прошел уже изрядное количество километров, и возникают признаки неполадок с коленвалом, — пониженное давление масла, характерный стук при прогретом двигателе, не стоит откладывать визит в сервис в долгий ящик.

Шлифануть коленвал не проблема ,прочитайте рекомендации по правильной укладке в постель блока шлифованного коленвала.

Застучал двигатель.Такое случается и по звуку двигателя не всегда можно правильно определить что случилось,даже специалист с многолетним стажем не в каждом случае определит по характеру шумов проблему двигателя. Рассмотрим один из типов звука который появляется при провороте или разрушении вкладышей коленвала. Это звонкий четкий дребезг при разгазовке двигателя напоминающий звук детонирующих колец который многие называют стук пальцев,но более продолжительный и громкий,на холостых оборотах может практически не проявляться,в некоторых случаях появляются пропуски зажигания и небольшое плавание оборотов из за частичного сдвига фазы ВМТ повреждённого шатуна.

Многие ошибочно считают что проблема в другом,так как при повреждении вкладыша должно упасть давление и загореться лампочка аварийного режима,да по сути так оно и есть,но не надо упускать тот факт что баббит материал которым покрыт вкладыш довольно мягкий по своей структуре и ему не составит труда забить отверстия масляных каналов шейки коленвала этого шатуна что в 90% случаев и происходит.

Практически во всех случаях если двигатель поработал со стуком более 5 минут приходится менять шатун по причине вытягивания в эллипс нижнего отверстия шатуна.Часто нам удаётся спасти шатун осадив и откалибровав повреждённый участок,но не всегда так везёт .В случае появления подозрительного стука необходимо диагностировать и устранять проблему сразу.Так как несвоевременное вмешательство может привести к более серьёзным проблемам.

Практически в 100% случаев приходится править коленвал,что так же не всегда возможно,мы можем выправить если прогиб коленвала составляет не более 0.4 мм . Более сильный прогиб мы так же можем выправить ,но гарантии что это получится и такой коленвал будет работать мы дать не можем. Нужно учитывать что при сильном прогибе,могут появится микротрещины внутри коленвала ,которые обнаружить мы не в состоянии.И устанавливать такой коленвал вы можете только под свою ответственность и быть готовым к тому что двигатель может не выдержать сильных нагрузок особенно это касается коленвалов дизильных двигателей .

Более сильный прогиб мы так же можем выправить ,но гарантии что это получится и такой коленвал будет работать мы дать не можем. Нужно учитывать что при сильном прогибе,могут появится микротрещины внутри коленвала ,которые обнаружить мы не в состоянии.И устанавливать такой коленвал вы можете только под свою ответственность и быть готовым к тому что двигатель может не выдержать сильных нагрузок особенно это касается коленвалов дизильных двигателей .

Высверливание сломанных болтов коленвала, замена направляющих

Предисловие

Одной из болезни сцепления автомобиля Камаз – это обрыв маховика, а точнее сказать, это обламывание болтов коленвала и как следствие и штифтов.

Причины

Причина обрыва маховика несколько:

- Это неправильная затяжка болтов и некачественные болты. Они могут быть правильно затянуты, с помощью динамометрического ключа , но болты, как показала практика встречаются перекальными и как следствие при работе сцепления обрываются головки болтов

- Это резкое бросание педали сцепления.

Болты могут сразу не оборваться, но при таких рывках болты ослабляются и вся нагрузка ложится на штифты. После каждого выжима сцепления, болт все больше разбалтывается и как следствие срезает штифты а затем болты.

Болты могут сразу не оборваться, но при таких рывках болты ослабляются и вся нагрузка ложится на штифты. После каждого выжима сцепления, болт все больше разбалтывается и как следствие срезает штифты а затем болты. - Это нет четкой плоскости прилегания на маховике или коленвале. Если маховик ранее обрывало, как правило на торце коленвала идет поднятие кромок отверстий под болты или случается наклеп, т.е бугры на торце коленвала. Вручную без спец. Приспособлений бывает трудно сделать плоскость на торце коленвала. Если хоть не много не будет плоскости то маховик при вращении будет вилять, будет вибрация двигателя и как следствие отпускание болтов и их обрыв.

Что мы делаем?

Приходится часто высверливать оборванные болты. Если маховик снят, то высверливание болтов происходит с помощью сверлильного станка( если болт не выкручивается при помощи спец. Инструмента), после чего как правило коленвал устанавливается на токарный станок и торцуется место соединения маховика. Штифты если их даже не оборвало нужно заменить, так как у них есть наклон в сторону обрыва. Если коленвал стоит на машине болты высверливаются при помощи дрели. Болт всегда практически обрывает в глубине, в коленвале остается только резьба. Встречаются «умельцы» которые выкручивают болты при помощи сварки, опускают трубку и через отверстие в ней электродом пытаются приварить болт к трубке и выкрутить сломанный болт. Такая практика не только не эффективна, но и опасна, объясню почему. Диаметр болта 14мм, трубка должна быть меньше диаметра болта хотя бы на 0.5 мм. Толщина стенки у трубки должна быть не меньше 2 мм, в противном случае при зажигании электрода можно прожечь стенку трубки и приварится к самому коленвалу. Если толщина стенки трубки 2 мм, то внутренний диаметр трубки останется у нас 9-9.5 мм. Нужно быть хорошим сварщиком, имеющим опыт именно в таких ситуациях, который в глубине трубки с первого раза приварит болт, в противном случае зашлаковка отверстия не даст нужного результата и трубка оторвется, а высверлить болт после сварки довольно сложно, после электродуги в 4000 градусов болт прикаливается, у него уже не будет плоскости, сверло начинает уводить в стороны, но только не по центру приходится при помощи цилендрических фрез диаметром 10 мм выравнивать торец, потом центровать, и потом только сверлить.

Штифты если их даже не оборвало нужно заменить, так как у них есть наклон в сторону обрыва. Если коленвал стоит на машине болты высверливаются при помощи дрели. Болт всегда практически обрывает в глубине, в коленвале остается только резьба. Встречаются «умельцы» которые выкручивают болты при помощи сварки, опускают трубку и через отверстие в ней электродом пытаются приварить болт к трубке и выкрутить сломанный болт. Такая практика не только не эффективна, но и опасна, объясню почему. Диаметр болта 14мм, трубка должна быть меньше диаметра болта хотя бы на 0.5 мм. Толщина стенки у трубки должна быть не меньше 2 мм, в противном случае при зажигании электрода можно прожечь стенку трубки и приварится к самому коленвалу. Если толщина стенки трубки 2 мм, то внутренний диаметр трубки останется у нас 9-9.5 мм. Нужно быть хорошим сварщиком, имеющим опыт именно в таких ситуациях, который в глубине трубки с первого раза приварит болт, в противном случае зашлаковка отверстия не даст нужного результата и трубка оторвется, а высверлить болт после сварки довольно сложно, после электродуги в 4000 градусов болт прикаливается, у него уже не будет плоскости, сверло начинает уводить в стороны, но только не по центру приходится при помощи цилендрических фрез диаметром 10 мм выравнивать торец, потом центровать, и потом только сверлить. Но еще проблемотичнее другой вариант, когда болт сломан найскось трубка не может прилечь к плоскости и при зажигании электрода, дуга уходит в сторону и оплавляет витки резьбы на коленвале. В этом случае удалить болт на много сложнее, приходится снимать и разбирать двигатель, доставать коленвал и отдавать спецам, вместо того, чтобы правильно высверлить болты в течении 1-2 часов на самой машине. Следствием обрыва маховика являются также трещинки, которые образуются под сальником на коленвале, в итоге масло попадает в сцепление. Чаще всего трещинки образуются под крепежными болтами, реже идут от штифта, что уже проблемней, расскажу почему.

Но еще проблемотичнее другой вариант, когда болт сломан найскось трубка не может прилечь к плоскости и при зажигании электрода, дуга уходит в сторону и оплавляет витки резьбы на коленвале. В этом случае удалить болт на много сложнее, приходится снимать и разбирать двигатель, доставать коленвал и отдавать спецам, вместо того, чтобы правильно высверлить болты в течении 1-2 часов на самой машине. Следствием обрыва маховика являются также трещинки, которые образуются под сальником на коленвале, в итоге масло попадает в сцепление. Чаще всего трещинки образуются под крепежными болтами, реже идут от штифта, что уже проблемней, расскажу почему.

Как решить проблему?

Проблему трещин можно решить двумя способами( по крайней мере известные нам):

1 Способ. Это проточка места коленвала или шлифовка по сальник на 2-3 мм на диаметр, наплавка и шлифовка под диаметр сальника.

2 Способ. Это установка бондажа, т.е проточка коленвала на ширину места под сальник, а это 16-18 мм. Коленвал выставляется по коренной шейке или по месту шестерни, которая стоит за сальником предварительно она все равно удаляется для удобства работы. Коленвал протачивается на 5 мм по диаметру, на длину 16-18 мм , изготавливается кольцо с припуском по нар. Диаметру и прессовой посадкой 0.15-0.2 мм по внутр. Диаметру. Кольцо запрессовывается вручную при помощи оправки на холодную(без нагрева). Бондаж изготавливается из буровой трубы, а это как правило сталь 45, потом окончательно протачивается и полируется при помощи шкурки.

Коленвал протачивается на 5 мм по диаметру, на длину 16-18 мм , изготавливается кольцо с припуском по нар. Диаметру и прессовой посадкой 0.15-0.2 мм по внутр. Диаметру. Кольцо запрессовывается вручную при помощи оправки на холодную(без нагрева). Бондаж изготавливается из буровой трубы, а это как правило сталь 45, потом окончательно протачивается и полируется при помощи шкурки.

Плюсы и минусы данных способов

В первом случае имеет место сварка. Сварка должна производится только полуавтоматом, для того чтобы не было пор в поверхности коленвала и обязательно шлифовка, так как токарная обработка будет не возможна из за твердости коленвала после наплавки. В этом случае плюсом является что тело будет цельное, но и появление трещин возможно после очередного обрыва коленвала.

Во втором случае вся операция проводится только на токарном станке, нужен профессиональный токарь и опыт в данной работе, минусом является то, что втулка будет меньшей твердости чем коленвал хотя опыт показал, а это десятки коленвалов, что с таким бондажом коленвал работает по несколько лет. Нам встречались случае когда кольцо лопалось в следствии маленькой ее толщины, неправильной посадки или не соответствие материала. Извлекался сальник с лобовины измерялось место на коленвале под втулку микрометром ( можно было подобраться) изготавливалось кольцо и одевалось на коленвал не снимая двигатель с машины. Плюсом является то, что это можно сделать на обычном токарном станке 1К62 или его аналог, и что втулка является сменной деталью.

Нам встречались случае когда кольцо лопалось в следствии маленькой ее толщины, неправильной посадки или не соответствие материала. Извлекался сальник с лобовины измерялось место на коленвале под втулку микрометром ( можно было подобраться) изготавливалось кольцо и одевалось на коленвал не снимая двигатель с машины. Плюсом является то, что это можно сделать на обычном токарном станке 1К62 или его аналог, и что втулка является сменной деталью.

Оцените материал

( 13 Голосов )

Напыление на коленвал — AUTO

Отключен JavaScript

У вас отключен JavaScript. Некоторые возможности системы не будут работать. Пожалуйста, включите JavaScript для получения доступа ко всем функциям.

Сообщений в теме: 29

#1

FiFTi

Отправлено 13.04.2010, 21:36:20

Можите объяснить наскока эфективно Напыление на коленвал

и его примерная стоймость стоймость?

Двигатель В6

- Наверх

#2

AirWest

Отправлено 13. 04.2010, 21:53:30

04.2010, 21:53:30

Можите объяснить наскока эфективно Напыление на коленвал

и его примерная стоймость стоймость?

Двигатель В6

да в колесах помню пестрило объявление о такой работе….. контора находилась по Белинского не доезжая Рыскулова в северном направлении по праву руку….находилась в ангаре….телефон конторы начинался на 38….там был целых цех и цех внушительный старший там был высокий такой парень с седым чубом…по имени Сергей….шлифовали валы на ура и претензий не было

и вот какая оказия….мой брательник решил восстановить коленвал от своей тоёты-спринтер…..обратился к ним..наплавили …шлифанули..все по размерам….но вот прикол….коленвал отходил около тыщи верст и лопнул пополам в том месте где производилась наплавка…и было это ну лет 8 назад…

как счас с этим делом ….фих ево знает.

- Наверх

#3

PQI

Отправлено 13.04.2010, 21:59:28

Можите объяснить наскока эфективно Напыление на коленвал

и его примерная стоймость стоймость?

Двигатель В6

а почему оно должно быть неэффективным?! Напыление по износостойкости может превосходить родную поверхность! Способов напыления много, технология отработанная, после напыления естественно надо менять и сопрягаемые детали, либо обрабатывать вал под них… Видел еще в институте весь процесс наяву!

- Наверх

#4

bigie

Отправлено 13. 04.2010, 22:19:14

04.2010, 22:19:14

а нафига вам оно- это напыление?

b6- этож вроде мазда, а не жигули, вал хороший и после проточки хуже не становится, страшилки про снятие поверхностного закаленного слоя- чушь, японскому валу закалки и напыление нафиг не нужно

точите вал под рем размер, если выработка не точится- никакая наплавка не поможет, вал на помойку

- Наверх

#5

unikym

Отправлено 13.04.2010, 22:30:30

а еще мона «форсаном» или «хадо» обработать.. грят чудеса еще есть и гдето в Тибете в подвале монастыря жывет дракон, монахи кормят его мошёнками и падшыми с небес летучими рыбами. .))

.))

- Наверх

#6

FiFTi

Отправлено 13.04.2010, 23:06:43

Дело в том что мне сделали на время чтобы хоть протянуло месяц другой пока новый двигатель идет

но у меня такое чувство что на СТО сильно заломили ценну

- Наверх

#7

r00t

Отправлено 14.04.2010, 00:42:08

Был я там на Белинского, точил блок и колено.

Там есть дяденька, который всех зомбирует своими военными технологиями и т.п.

Не надо ничего никуда напылять, у нас это делать не умеют.

Просто точите там железо и все.

Точат очень хорошо, мастер у них Виталий. Ему зачет.

Автору темы: колено на Мазду стоит 100 баксов

«Напыление» небось дороже.

- Наверх

#8

Константин_Я

Отправлено 14.04.2010, 11:34:57

И что на белинского хонингование есть?

если нету, то зря блок точили, блок износится очень быстро

- Наверх

#9

Vladimir141

Отправлено 14. 04.2010, 11:38:23

04.2010, 11:38:23

Примерно лет так 7-9 напылял там распредвал на мерса двигатель 123,так вроде нормально сделали,но через месяц он начал постукивать, в итоге купил другой распредвал.Напылять то они напыляют, но на счёт цементации, кажись не делают,хотя могу ошибаться.

- Наверх

#10

Vladimir141

Отправлено 14.04.2010, 11:41:29

И что на белинского хонингование есть?

если нету, то зря блок точили, блок износится очень быстро

На коленвале хонинговка не нужна

Да 99% мастеров делают хонинговку с помошью наждачки,так как хоны настоящие стоят очень дорого и расчитаны на несколько обработок всего.

- Наверх

#11

r00t

Отправлено 14.04.2010, 11:54:33

И что на белинского хонингование есть?

если нету, то зря блок точили, блок износится очень быстро

Есть конечно… это же азбука.

- Наверх

#12

Vladimir141

Отправлено 14. 04.2010, 12:00:26

04.2010, 12:00:26

Есть конечно… это же азбука.

Врать не буду-не видел.

Там именно алмазные хоны?Если да,то молодцы.

- Наверх

#13

Константин_Я

Отправлено 14.04.2010, 12:15:55

И что на белинского хонингование есть?

если нету, то зря блок точили, блок износится очень быстроЕсть конечно.

.. это же азбука.

????

Да я удивлен??? А оборудование чье?? Чем хонингуют?

Или советсткое времен 2-й мировой войны?

- Наверх

#14

r00t

Отправлено 14.04.2010, 12:17:18

Я тоже сам не видел.

Но мне блок отхонинговали хорошо.

А что, где-то точат без хонинговки?

Сообщение отредактировал r00t: 14.04.2010, 12:18:14

- Наверх

#15

Vladimir141

Отправлено 14. 04.2010, 13:30:40

04.2010, 13:30:40

Я тоже сам не видел.

Но мне блок отхонинговали хорошо.А что, где-то точат без хонинговки?

везде делают с хонинговкой!

Но я лично видел как её делают,обыкновенной наждачной бумагой, просто подача быстрая идёт и медленное вращение, сначала в одну сторону,потом в другую,и естественно на выходе хонинговка якобы есть ,но эта «хонинговка» исчезнет через несколько тыщ км,так была просто нацарапана,настоящая делается алмазными хонами,глубина тоже не от фонаря, а как можно рассчитать хонинговку которая делается даждачкой?никак

- Наверх

#16

Константин_Я

Отправлено 14. 04.2010, 15:36:33

04.2010, 15:36:33

Владимир то что вы пишите, немцы, да и японцы в жизни бы не назвали хонинговкой.

Бывает делают на оборудование АРО(завод 50-х годов), на таком оборудование делали ГАЗ-53.

За счет такого оборудования и металла СССР-кие движки не доживали и до 100 тыс. пробега.

Вы думаете почему все(нормальные мастера) рекомендуют не растачивать движки у нас, а покупать там в германии?

Там спец технология, наждачкой такое не сделаешь. Специальный рисунок(похожий на пушистые елочки) делают на гильзах, определенной глубины, чтоб на них масло оставалось всегда и смазывало. Потом еще одна операция — полировка(это как лакокрасочное покрытие полируют) всю мельчашую пыль из стенок гильзы убирают. Вот тогда движок может и полмиллиона откатать.

Просто самому надо движкой заняться, поездил там сям, многие и вправду нождачкой делают. Или оборудование аля АРО.

- Наверх

#17

BOPOH

Отправлено 14. 04.2010, 15:56:49

04.2010, 15:56:49

Можите объяснить наскока эфективно Напыление на коленвал

Цементирование может? а напыление это все фигня.

- Наверх

#18

Vladimir141

Отправлено 14.04.2010, 15:57:31

Владимир то что вы пишите, немцы, да и японцы в жизни бы не назвали хонинговкой.

Вы всерьёз восприняли ,что я написал о том,что у нас делают хонинговку?

Внимательней пожалуйста прочитайте мои последние 3 поста в этой теме!

- Наверх

#19

r00t

Отправлено 14. 04.2010, 16:15:14

04.2010, 16:15:14

Насадки для хонинговки есть даже на ручную дрель.

Если они алмазные это не значит, что они дорогие)

Любой механик может купить.

В любом американском мануале написано как отхонинговать блок почти в домашних условиях, с помощью дрели.

Неужто там в ТЕМПе буду наждачкой делать? )))

Сообщение отредактировал r00t: 14.04.2010, 16:16:17

- Наверх

#20

Elzeard Bouffier

Отправлено 14.04.2010, 16:29:59

видел в штатах как делают хон. Это такая штука ходит туда сюда в цилиндре царапая его и все это обливается жидкостью под малым давлением.

в кз такого не видел. только блок менять.

еще в кз нет станков на четырех цифровых, хотя на меркуре говорили что они есть

- Наверх

На КАМАЗе выпускают коленчатый вал по новой технологии

- Главная

- Новости

- На КАМАЗе выпускают коленчатый вал по новой технологии

Автор:

Елена Астапенко

На кузнечном заводе российского автогиганта начался переход на новую технологию по выпуску одного из самых крупных штампов.

Штампово-инструментальный корпус кузнечного завода КАМАЗа перешёл на новую технологию по выпуску штампа для производства поковки коленчатого вала. Об этом сообщает пресс-служба крупнейшего российского производителя грузовых автомобилей. Сообщается, что весь комплект восстанавливаемой штамповой оснастки будет обрабатываться на станках с ЧПУ (числовым программным управлением).

Сообщается, что весь комплект восстанавливаемой штамповой оснастки будет обрабатываться на станках с ЧПУ (числовым программным управлением).

Как рассказал начальник ШИКа Александр Пешков, новую технологию сначала успешно применили для изготовления продукции диверсификации. Следующими на очереди станут «родные» крупные штампы для производства коленвала и балки передней оси. Так будет обеспечена дозагрузка имеющихся мощностей, сократятся затраты на восстановление штамповой оснастки, как по времени, так и по материалам. Это повлечёт за собой увеличение производительности, сменности (при полной загрузке станок может работать круглосуточно) и номенклатуры продукции.

Однако от старой технологии не планируется отказываться резко. Она будет выводиться постепенно. «Это веяние времени, проект реализован в развитие прежнего «Восстановление штамповой оснастки методом наплавки», под который на завод с 2008 года поступало новое оборудование, – рассказал начальник производственно-технологического отдела оснастки Сергей Дружинин. – Оборудование с ЧПУ позволяет значительно улучшить качество и скорость обработки, а это две наиболее важных составляющих при изготовлении оснастки».

– Оборудование с ЧПУ позволяет значительно улучшить качество и скорость обработки, а это две наиболее важных составляющих при изготовлении оснастки».

Совсем недавно портал «Колёса.ру» рассказал о том, что на КАМАЗе началась опытно-промышленная сборка новых моделей. Так, в новых условиях уже был выпущен представитель нового модельного ряда КАМАЗ-65208. Следующим шагом станут поиски специалистами технологической службы завода и технологического центра более эффективных решений, которые позволят производить сборку при движущемся конвейере с учётом существующего такта.

производство

грузовики и автобусы

КАМАЗ

Новые статьи

Статьи / Популярные вопросы

Как оформить ДТП по европротоколу через Госуслуги

Мы уже рассказывали о том, как оформить ДТП по европротоколу, а также о том, что с 2019 года стало возможным оформить европротокол даже при наличии разногласий о причинах и виновнике у уча. ..

..

105

0

1

21.09.2022

Статьи / Интересно

Премия «Автомобиль года» как зеркало состояния автомобильного рынка

Буквально только что, на прошлой неделе, были объявлены итоги очередного конкурса «Автомобиль года». Казалось бы, какой «автомобиль года», если весь автомобильный рынок поражен тяжелейшим кр…

702

0

1

19.09.2022

Статьи / Интересно

5 причин покупать и не покупать BMW 1 series I E81/E82/E87/E88

Задний привод, отточенная управляемость, прекрасная эргономика, море драйва и удовольствие за рулем… Кажется, что BMW 1 series предлагает все это в компактной упаковке и, что важно, за вполн. ..

..

2249

7

1

18.09.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв

Полный привод, самый мощный мотор и силы в запасе: первый тест Chery Tiggo 8 PRO MAX

Появление в российской линейке Chery модели Tiggo 8 PRO MAX можно назвать знаковым для бренда. Почему? Да хотя бы потому, что это первый с 2014 года полноприводный кроссовер Chery, приехавши…

18225

13

44

29.04.2022

Тест-драйвы / Тест-драйв

Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет

В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов…

Пока я ждал выдачи тестового Dargo, такой же кроссов…

10501

5

67

13.09.2022

Тест-драйвы / Тест-драйв

Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0

Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть…

10035

10

41

13.08.2022

Шлифовка, наплавка и балансировка коленчатых валов

РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ

ПРОФЕССИОНАЛЬНЫЙ ВОССТАНОВЛЕНИЕ

Предлагаем комплексное восстановление коленчатых валов. Наши специальные знания и технические возможности позволяют нам выполнять весь процесс восстановления вала. Наши работы включают в себя: наплавку, шлифовку, полировку и динамическую балансировку. Каждый ребилд заканчивается контрольными замерами, чтобы заказчик мог быть уверен, что после завершения работ он получит работоспособный коленвал.

Наши специальные знания и технические возможности позволяют нам выполнять весь процесс восстановления вала. Наши работы включают в себя: наплавку, шлифовку, полировку и динамическую балансировку. Каждый ребилд заканчивается контрольными замерами, чтобы заказчик мог быть уверен, что после завершения работ он получит работоспособный коленвал.

Повреждение коленчатого вала — это неисправность, которая может быть вызвана неправильной установкой или недостаточной смазкой. Любой дефект в этой детали требует немедленного ремонта, так как коленчатый вал является ключевым узлом двигателя: коленчатый вал позволяет преобразовать возвратно-поступательное движение поршней во вращательное движение, которое затем передается на колеса. Эти детали работают под огромной нагрузкой. Если они повреждены, автомобиль больше не может эффективно управляться. В этом случае необходимо восстанавливать коленчатые валы, а 9Важным элементом 0009 является восстановление журналов. При ремонте их шлифуют, полируют, балансируют и при необходимости также наплавляют. Целью этих операций является улучшение качества их поверхности, заполнение любых дефектов, снижение вибраций.

Целью этих операций является улучшение качества их поверхности, заполнение любых дефектов, снижение вибраций.

Шлифовка коленчатых валов

Коленчатый вал — часть двигателя, работающая под большой нагрузкой, что подвергает его различным видам повреждений. В результате работы двигателя или заклинивания вала на его поверхности могут образоваться многочисленные неровности, из-за которых масло растекается по поверхности неравномерно. Это может привести к проблемам, так как масляная пленка не может должным образом поддерживаться на поверхности, что приводит к гораздо более быстрому износу вала. Несущие поверхности также могут быть заварены, а в крайнем случае могут даже сломаться. В этой ситуации единственным эффективным способом ремонта этих элементов является повторная шлифовка поверхностей.

Таким образом, Шлифовка коленчатого вала используется, когда размеры вала не соответствуют стандарту производителя из-за износа двигателя или заклинивания вала. Мы можем восстановить коленчатый вал путем шлифовки поверхностей шатунных и шатунных шеек до необходимых размеров. Однако, прежде чем мы это сделаем, вал необходимо тщательно очистить, а затем проверить, чтобы он не погнулся и не треснул. Затем вал помещается в специализированную шлифовальную машину, предназначенную для шлифовки коленчатого вала. При шлифовании шейки валов выравниваются до тех пор, пока их размеры не станут такими, как указано производителем. Это позволяет сохранить зазор между подшипниками, шатуном и валом. Таким образом, силы трения могут быть распределены по максимально возможной площади поверхности.

Мы можем восстановить коленчатый вал путем шлифовки поверхностей шатунных и шатунных шеек до необходимых размеров. Однако, прежде чем мы это сделаем, вал необходимо тщательно очистить, а затем проверить, чтобы он не погнулся и не треснул. Затем вал помещается в специализированную шлифовальную машину, предназначенную для шлифовки коленчатого вала. При шлифовании шейки валов выравниваются до тех пор, пока их размеры не станут такими, как указано производителем. Это позволяет сохранить зазор между подшипниками, шатуном и валом. Таким образом, силы трения могут быть распределены по максимально возможной площади поверхности.

После шлифовки шейки коленчатого вала дополнительно полируются для улучшения качества их поверхности, чтобы они лучше работали с поверхностями подшипников. Это уменьшает сопротивление вращению вала, продлевая срок службы подшипников, а также самого вала.

Оказываем услуги по шлифовке коленчатых валов с использованием услуг датской компании AMC-Schou и итальянской компании Robbi. Мы можем шлифовать валы длиной до 1700 мм.

Мы можем шлифовать валы длиной до 1700 мм.

Балансировка коленвала

Балансировка коленчатого вала — последняя операция, выполняемая на коленчатом валу в процессе восстановления. Благодаря динамической балансировочной машине Sunnen мы можем точно балансировать прямые и V-образные валы. Комплексная балансировка коленчатого вала включает в себя выравнивание всех поршней и шатунов, а также балансировку маховика, балансировку вала и, наконец, балансировку вала с маховиком. Балансировка коленчатого вала является очень важной частью ремонта вала. Он имеет следующие преимущества:

- снижает вибрации двигателя,

- продлевает срок службы компонентов,

- увеличивает мощность двигателя,

- снижает расход топлива.

Наплавка коленчатого вала

В случае износа коленчатого вала сверх каталожных размеров предлагаем восстановление поврежденных шеек наплавкой. Выполняем наплавку коленчатого вала на сварочном автомате немецкой фирмы Rege. Данная технология позволяет добиться требуемых технических параметров шеек, подлежащих наплавке.

Данная технология позволяет добиться требуемых технических параметров шеек, подлежащих наплавке.

В процессе наплавки коленчатых валов используются методы сварки для нанесения металлического слоя на поверхность коленчатого вала. Любые дефекты коленчатого вала, возникшие в результате интенсивной эксплуатации или неожиданных поломок, заполняются материалом соответствующей твердости. Наплавка — отличный способ восстановить чистоту поверхности коленчатых валов и восстановить их заводские параметры. Продлевает срок службы коленчатых валов до трех раз. По этой причине это неотъемлемая часть восстановления двигателя, позволяющая восстановить полную эффективность вала и устранить любые признаки износа. Наплавку можно использовать на коленчатых валах двигателей многих видов транспортных средств: легковых и грузовых автомобилей, тракторов, мотоциклов, тяжелой строительной техники, квадроциклов и скутеров.

Восстановление коленчатого вала в автомобильной промышленности с использованием сварки TIG

Главная Advanced Materials Research Advanced Materials Research Vol. 1111 Восстановление коленчатого вала в автомобильной…

1111 Восстановление коленчатого вала в автомобильной…

Предварительный просмотр статьи

Резюме:

Хорошо известно, что из-за работы в тяжелых условиях коленчатые валы в автомобильной промышленности имеют деформацию в области шатунных шеек и что покупка нового коленчатого вала сопряжена с большими затратами. По этим причинам для ремонта часто используются различные сварочные процессы. Некоторые способы сварки трудно применимы, поскольку тепловая энергия, поступающая в детали в процессе сварки, очень велика и приводит к деформациям и остаточным напряжениям, а также к структурным изменениям. В статье приведены экспериментальные результаты, связанные с влиянием применения процесса сварки ВИГ на некоторые характеристики наплавленного слоя: твердость, зону термического влияния, структуру и др.

Доступ через ваше учреждение

* — Автор, ответственный за переписку

использованная литература

[1]

Г. М. Думитру, К. Раду, Б. Думитру, Recondiţionarea şi repararea produselor, Editura Printech, Бухарест, (2010).

М. Думитру, К. Раду, Б. Думитру, Recondiţionarea şi repararea produselor, Editura Printech, Бухарест, (2010).

[2]

Д. Т. Чичич, Гх. Соломон, К. Ронтеску — Студия, обладающая эффективными техническими характеристиками реконструкции с главными характеристиками ембинации или непроницаемостью в Урма реконструкции и эхипаментелор в энергетической промышленности, Conferinţa Sudura 2008, Buzău, Ed. Судура, стр. 162.

[3]

Думитру-Тити Чичич, Георге Соломон, Габриэль Якобеску, Корнелиу Ронтеску, Метод определения оптимальной технологии восстановления сваркой с учетом расхода присадочных металлов и электроэнергии, U. P.B. науч. Бык. Серия D, Том. 73, № 1/ 2011, с.85.

P.B. науч. Бык. Серия D, Том. 73, № 1/ 2011, с.85.

DOI: 10.4028/www.scientific.net/amr.1088.797

[4]

Юфэн Чжанга, Минруй Либ, Цзяньчэн Ван, Исследование технологии наплавки коленчатого вала двигателя 18CrNiWA порошковой проволокой, Advanced Materials Research Vols. 926-930 (2014), стр. 246-249.

DOI: 10.4028/www.scientific.net/amr.926-930.246

[5]

Вашко А., Вашко М. Влияние напряженного режима на микромеханизмы разрушения чугуна с шаровидным графитом // Прикладная механика и материалы. 693 (2014) стр. 382-387.

DOI: 10. 4028/www.scientific.net/amm.693.382

4028/www.scientific.net/amm.693.382

[6]

М. Вашко, А. Вашко, Взаимосвязь между составом шихты и усталостными свойствами чугунов с шаровидным графитом, Прикладная механика и материалы. 474 (2014) 291-296.

DOI: 10.4028/www.scientific.net/amm.474.291

[7]

А. Сагар, Г.К. Пурохит, Некоторые исследования по наплавке компонентов из мягкой стали MIG, Международный журнал инженерных исследований и разработок, том 4, выпуск 8 (ноябрь 2012 г.), стр. 42-56.

[8]

Информация на http: /www. тви-глобальный. ком.

тви-глобальный. ком.

Цитируется

| ШТОК РАСПРЕДЕЛИТЕЛЬНОГО КЛАПАНА ШПОРШНИ НАБОР ШПИЛЬНИКОВ / КОРПУСА | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Save the Crank — Коленчатый вал из Огайо

Гоночный коленчатый вал не обязательно является одноразовым компонентом — как показано в журнале Drag Racing Scene .

Гоночные шатуны соответствуют самым жестким допускам. Как правило, обработанные поверхности современных гоночных коленчатых валов имеют допуск 0,0003 дюйма (или лучше) прямо из коробки производителя. Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которую они испытывают в гонках.

В мире дрэг-рейсинга напряжение, воздействующее на коленчатый вал, невероятно велико при преобразовании радиальных сил от поршня и штока во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя ведут войну со злоупотреблениями, связанными с высокими оборотами, сцеплениями, гидротрансформаторами и пусковыми механизмами. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки.

Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки.

Выход из строя шатунного или опорного подшипника является наиболее распространенной проблемой в тяжелом низу гоночного двигателя. Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Затем отремонтированный коленчатый вал подвергается механической обработке и повторной шлифовке на том же высокотехнологичном оборудовании, которое используется для создания новых линеек продукции компании Ohio Crankshaft.

Прежде чем вы отправитесь и выбросите этот поврежденный коленчатый вал за высокую цену в кучу металлолома, есть очень жизнеспособные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Хотя подшипники легко доступны для компенсации уменьшенного диаметра шейки коленчатого вала после «переточки», многие спорят о прочности коленчатого вала после типичной очистки 0,010/0,010. Мы сохраним этот спор для другой технической статьи.

На конечном участке снова проверяется каждый размерный допуск по всему коленчатому валу, а затем каждая обработанная поверхность полируется в соответствии со спецификацией.

Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа в нескольких печах Ohio Crank. Каждая рукоятка обрабатывается по-разному для достижения наилучшего результата.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который обтекает активный шов. Это пример очень популярного варианта ремонта коленчатого вала, когда упорный фланец изнашивается из-за проблем с трансмиссией или сцеплением/гидротрансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров.

Затем этот фланец можно приварить и повторно обработать до нужных размеров.

Есть авторитетные специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только имеет в наличии более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда речь идет о материалах и используемых процессах закалки», — объясняет Стэн Рэй, владелец компании Ohio Crankshaft. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7 1/2 футов и самолетами WWII. Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Гранулированный флюс не только создает защитный газ для защиты сварочной дуги от примесей из воздуха, но и образует шлак расплавленного флюса, окружающий сварной шов по мере его охлаждения. он также предотвращает повреждение других участков коленчатого вала брызгами сварки.

Рэй рекомендует первым шагом при ремонте коленчатого вала провести анализ поврежденного узла.

«Мы всегда рекомендуем покупателю позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие общие повреждения он имеет, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно устранить некоторые довольно серьезные повреждения, мы просто ненавидим, когда кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем узнать, какой у них коленчатый вал, вместе с описанием повреждений и определить, можем ли мы его отремонтировать. Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

По прибытии кривошип подвергается тщательной проверке с помощью магнитопорошкового тестирования, широко известного как процесс «Magnaflux». Кольцо электрического тока создает вокруг коленчатого вала магнитное поле. Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы следили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифовки и ремонта коленчатых валов в штате Огайо.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждого кривошипа, который мы ремонтируем», — говорит нам Дарнер. «При каждом ремонте учитываются разные сварочные проволоки, тепло и скорость сварки».

Завершенный сварной шов показывает тщательную сварку как опорной поверхности, так и закругленных углов. Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва.

Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва.

Перед процессом сварки свариваемые поверхности коленчатого вала слегка шлифуют, чтобы удалить любые посторонние материалы, такие как материал подшипников, застрявшие в кривошипе. Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

На сварочной станции Ohio Crankshaft используется оборудование для сварки под флюсом, которое считается наиболее эффективным способом обеспечения надлежащего проникновения наростов материала для повторной обработки. Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку. Если шатунная шейка, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварочный аппарат запрограммирован на перемещение с ходом штока, чтобы сохранить точное расстояние между наконечником сварочного аппарата и движением шейки.

Ярким примером рентабельного ремонта кривошипа является этот узел с поврежденной коренной и шатунной шейкой. Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки.

Металлический жидкий раствор пропитывает коленчатый вал, а проверяемые участки освещаются черным ультрафиолетовым светом. Электрическое поле разрушается вокруг любых трещин, что концентрирует мелкие частицы металла, делая видимыми любые трещины, невидимые невооруженным глазом (стрелка).

«Мы уделяем пристальное внимание прямолинейности кривошипа на протяжении всего процесса ремонта», — описывает Дарнер. «С самого начала и на всех этапах сварки и переточки мы следим за тем, чтобы кривошип оставался прямолинейным. Мы также уделяем очень пристальное внимание ремонту радиуса на каждой стороне шейки в соответствии со спецификациями. В этой части процесса ремонта опыт окупается. Провар между поверхностью цапфы и закругленными концами может быть разным. Знание различных марок и материала каждого кривошипа окупается».

Знание различных марок и материала каждого кривошипа окупается».

Эта рукоятка тщательно приспособлена для сварки. Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения.

Процесс выпрямления не совсем высокотехнологичен, но грамотный процесс выпрямления больше похож на искусство, чем на науку. Станция гидравлического кривошипного пресса стратегически расположена между сварочной и шлифовальной станциями внутри предприятия по производству коленчатых валов в Огайо. Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

«Здесь опыт окупается», — улыбается Дарнер. «Мы знаем, сколько встречного изгиба необходимо для любого данного кривошипа, и ожидаем, что он вернет надлежащий допуск. Это похоже на выпечку печенья; вы просто получаете опыт в том, что нужно между 5140, 4340 или заводной рукояткой, чтобы вернуть ее в прямое положение одним выстрелом, не заходя слишком далеко.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки.

Магнитопорошковое испытание, широко известное как «Magnafluxing», происходит, когда кольцо электрического тока создает магнитное поле вокруг коленчатого вала или любого другого металлического компонента двигателя, требующего проверки на наличие трещин.

«Наш опыт включает любой нагрев коленчатого вала, необходимый до и/или после процесса ремонта», — отмечает Дарнер. «В зависимости от материала коленчатого вала и того, какую термообработку он прошел в качестве нового продукта, мы следим за любым временем до или после печи, чтобы сохранить прочность, которую он получил от своего производителя».

Большое внимание уделяется начальной точке между шлифовальным станком и свариваемой поверхностью, чтобы не быть слишком агрессивным или не подвергать ненужному нагреву область сварки, но кривошипная сварка и ремонт становятся более жизнеспособным вариантом, когда дело доходит до ремонта поврежденного двигатель, чтобы вернуться на полосу, не нарушая банк.

Усталостная долговечность наплавленных лазером сплавов на сталь AISI 4130 при испытании на усталость при вращательном изгибе

ScienceDirect

РегистрацияВход

Просмотр PDF

- Доступ через Ваше учреждение

Том 72, март 2015 г., стр. Исследование усталостной долговечности конструкций, изготовленных путем лазерной наплавки с использованием двух типов твердосплавных сплавов, Stellite 6 (Co-основа) и Deloro 40G (Ni-основа) на подложке из стали AISI 4130, проводилось с использованием испытания на усталость при вращательном изгибе при температуре окружающей среды 20 °C. Образцы с лазерной наплавкой показали меньшую усталостную долговечность по сравнению с образцом без плакирования, но того же размера из-за наличия остаточных напряжений в областях подложки и покрытия. Наличие более высоких остаточных сжимающих напряжений в области подложки и более низкого остаточного напряжения растяжения в области покрытия образца, наплавленного лазером стеллитом 6, привело к увеличению усталостной долговечности по сравнению с образцами, наплавленными лазером Deloro 40G, при аналогичном уровне толщины покрытия. При одном и том же окончательном размере структуры толщина покрытия оказывала обратно пропорциональное влияние на усталостную долговечность, при этом более тонкие покрытия приводят к меньшему снижению усталостной долговечности по сравнению с более толстым покрытием. Аналитическая модель, использованная в этом исследовании, показала, что более тонкие покрытия изменяют осевое остаточное напряжение, создавая более низкое остаточное растягивающее напряжение в области покрытия, что увеличивает усталостную долговечность по сравнению с более толстыми покрытиями. Эта работа продемонстрировала влияние типа покрытия, толщины покрытия и уровня нагрузки на усталостную долговечность структур, наплавленных лазером.

При одном и том же окончательном размере структуры толщина покрытия оказывала обратно пропорциональное влияние на усталостную долговечность, при этом более тонкие покрытия приводят к меньшему снижению усталостной долговечности по сравнению с более толстым покрытием. Аналитическая модель, использованная в этом исследовании, показала, что более тонкие покрытия изменяют осевое остаточное напряжение, создавая более низкое остаточное растягивающее напряжение в области покрытия, что увеличивает усталостную долговечность по сравнению с более толстыми покрытиями. Эта работа продемонстрировала влияние типа покрытия, толщины покрытия и уровня нагрузки на усталостную долговечность структур, наплавленных лазером.

Лазерная наплавка — это метод лазерной наплавки, который может улучшить свойства и/или регенерировать поверхность компонента. При лазерной наплавке лазерное излучение поглощается и плавит небольшую область подложки, в которую впрыскивается материал покрытия, и сплавляет материал покрытия с подложкой, создавая новый слой (рис. 1). Установлено, что по сравнению с другими термомеханическими процессами лазерная наплавка лучше с точки зрения ее способности обеспечивать более низкие уровни разбавления [1], [2], [3] и более тонкую микроструктуру в плакирующем слое [2], [4], таким образом, этот метод был реализован для улучшения свойств поверхности, т. е. увеличения поверхностной твердости [5], [6], износостойкости [3], [7], [8] и коррозионной стойкости [9].], [10]; восстанавливать изношенную инженерную составляющую в различных отраслях промышленности [4], [11], [12], [13], [14], [15], [16]; и выполнять быстрое прототипирование с помощью оборудования с числовым программным управлением (ЧПУ) [17]. Несмотря на обширные исследования лазерной наплавки для повторной обработки поверхности или быстрого прототипирования, можно найти мало информации об усталостной долговечности конструкции, построенной с помощью лазерной наплавки, типа нагрузки, которой подвергаются многие инженерные компоненты в процессе эксплуатации. В нескольких исследованиях изучалась усталостная долговечность конструкции, построенной с помощью лазерной наплавки с использованием одноосной усталостной нагрузки растяжения-сжатия [18] и усталостной нагрузки на изгиб [19].