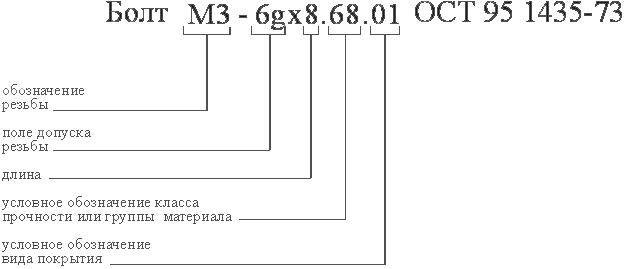

Обозначение болтов условное: Условное обозначение крепежных изделий — болтов, гаек, винтов, шпилек, шайб

Содержание

Обозначение покрытий

8 (800) 333-15-79

+7 (812) 244-72-72

+7 (812) 677-17-27

+7 (495) 966-64-95

Главная»Справочная информация»

Обозначение покрытий крепежа по ГОСТ

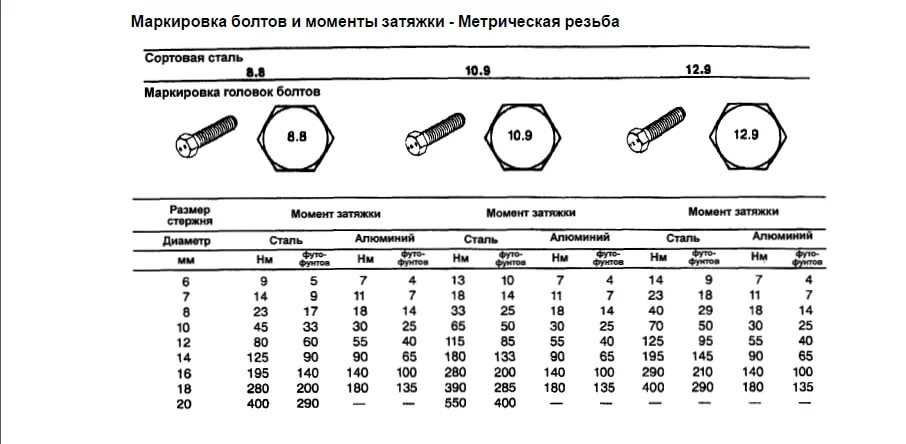

Условные обозначения покрытий крепежа регламентируются техническими условиями в ГОСТ 1759.0-87. Болты, винты, гайки и шпильки должны выпускаться с одним из видов покрытий, приведённых в таблице или без покрытия.

Допускается использовать другие виды покрытий в соответствии с ГОСТ 9.303-84. Выбор толщины покрытий осуществляется по ГОСТ 9.303-84. Технические требования к покрытиям — по ГОСТ 9.301-86.

| Вид покрытия | Обозначение покрытия | |

|---|---|---|

| по ГОСТ 9.306 | цифровое | |

| Цинковое, хроматированное | Ц. хр хр | 01 |

| Кадмиевое, хроматированное | Кд. хр | 02 |

| Многослойное: медь-никель | М. Н | 03 |

| Многослойное: медь-никель-хром | М. Н. Х. б | 04 |

| Окисное, пропитанное маслом | Хим. Окс. прм | 05 |

| Фосфатное, пропитанное маслом | Хим. Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Окисное, наполненное хроматами | Ан. Окс. нхр Окс. нхр | 10 |

| Окисное из кислых растворов | Хим. Пас | 11 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Вид и толщина покрытия крепежа указываются в маркировке метизов. Это последние цифры перед указанием ГОСТа на крепёжное изделие.

Пример условного обозначения крепежа:

Винт А2М12х1,25-бе х60.58.С.019 ГОСТ 17473-80

В примере цифры 019 — это суммарная информация о виде покрытия и его толщине. Первые две цифры — это вид покрытия в соответствии с таблицей. Следующие цифры (одна или две) — толщина покрытия в микронах. 019 — цинковое, хроматированное покрытие толщиной 9 мкм. В некоторых случаях цифровую маркировку заменяют буквенной, тогда это покрытие будет обозначаться — Ц.хр9.

Условное обозначение крепежных деталей

Крепежные детали используются для того, чтобы с их помощью осуществлять соединение различных частей конструкций. К крепежу (а именно так зачастую называют в обиходе крепежные детали) относят винты, болты, гайки, саморезы, шурупы, заклепки, шпильки, штифты, шайбы, дюбели и др.

В технике одним из наиболее важных и широко распространенных разъемных соединений является болтовое. Основное его достоинство состоит в том, что при его использовании не требуется производить нарезку резьбы на тех деталях, которые скрепляются. Эта особенность болтового соединения особенно важна тогда, когда материал, из которого изготовлены соединяемые детали, не в состоянии обеспечить требуемую прочность резьбы и ее долговечность.

Есть у болтовых соединений и свои недостатки. К ним, например, относится то, что для его осуществления на соединяемых деталях должно быть достаточно места для размещения головки винта или гайки. Кроме того, в процессе завинчивания или отвинчивания гаек нужно головку винта удерживать, чтобы не возникло проворачивания. Следует также заметить, что по сравнению, скажем, с винтовым соединением болтовое приводит к большему увеличению массы готового изделия.

Следует также заметить, что по сравнению, скажем, с винтовым соединением болтовое приводит к большему увеличению массы готового изделия.

Если по каким-либо причинам устанавливать болтовое соединение невозможно или это оказывается нерациональным, то используют винты и шпильки. Так, к примеру, обычно поступают тогда, когда нет возможности обеспечить доступ к головке (гайке) или просто не имеется места для ее размещения. Еще один распространенный случай – это значительная толщина деталей, следствием которой является необходимость их глубокого сверления и использования длинных болтов.

Шайбы применяются в качестве подкладных элементов. Их устанавливают под головки винтов или гайки для того, чтобы уменьшить степень деформации деталей прижимными элементами тогда, когда они изготовлены из не очень прочного материала (к примеру, древесины, алюминия, пластмассы и т.п.). Помимо этого с помощью шайб удается предотвратить детали от царапин при завинчивании винта или гайки, а также компенсировать значительный зазор отверстия. Как показывает практика, использовать подкладные шайбы в других случаях не имеет особого смысла. Если необходимо предохранить соединение от самоотвинчивания, то используют также предохранительные или стопорные шайбы.

Как показывает практика, использовать подкладные шайбы в других случаях не имеет особого смысла. Если необходимо предохранить соединение от самоотвинчивания, то используют также предохранительные или стопорные шайбы.

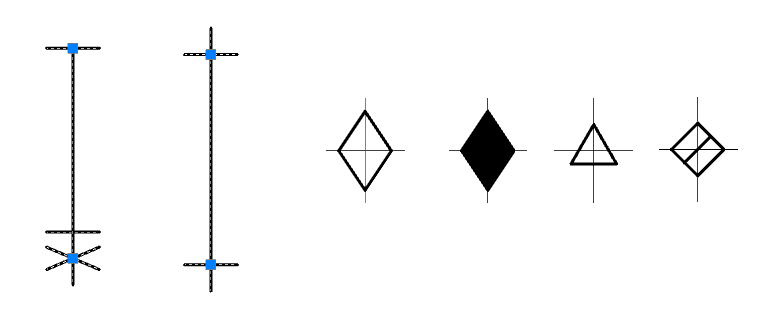

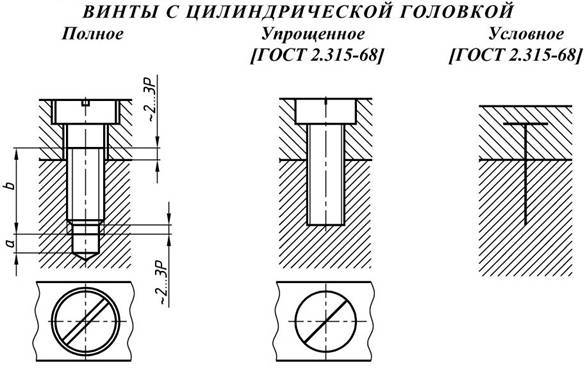

Упрощенные и условные изображения на чертежах общих видов и сборочных чертежах изображения крепежных деталей для всех отраслей промышленности и строительства установлены таким документом, как ГОСТ 2.315 – 68.

Выбор условного или упрощенного изображения крепежа на чертежах общего вида и сборочных чертежах производится в зависимости от того, каков именно масштаб и каково назначение каждого конкретного технического документа. Условные изображения используются для тех крепежных элементов, диаметры стержней которых при их изображении на чертежах составляют 2 миллиметра или менее. При этом следует полностью соблюдаться правило, согласно которому представление о характере соединения должно даваться полное.

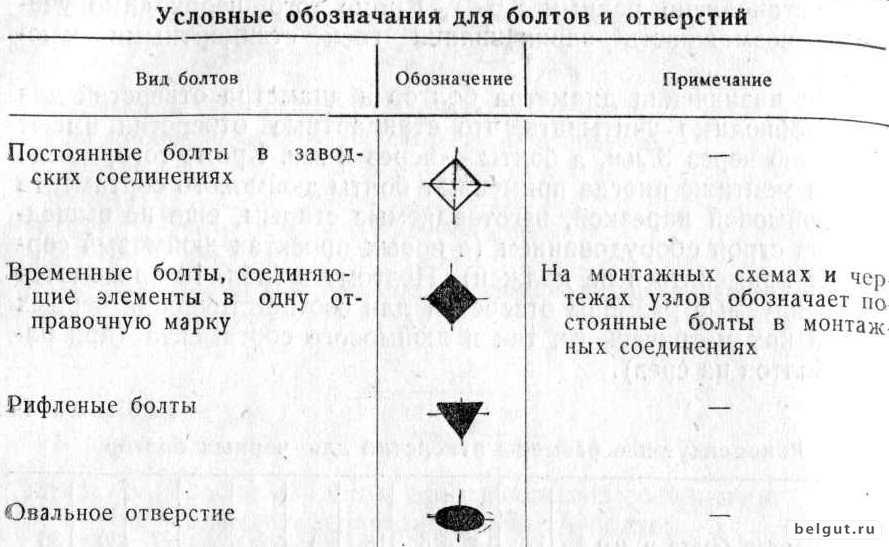

Использование условных и упрощенных изображений крепежа должно осуществляться согласно расположенным ниже таблицам.

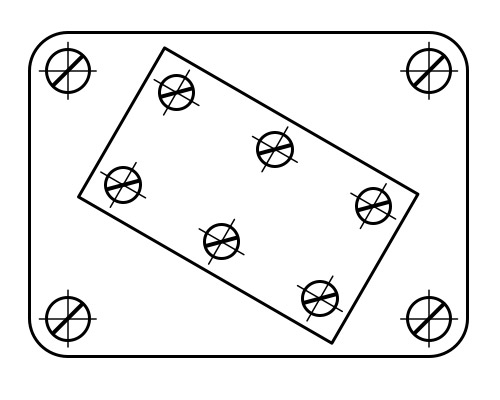

Если предметы на сборочных чертежах имеют в своей конструкции несколько однотипных соединений, то входящие в их состав крепежные детали в одном или двух местах каждого из них должны изображаться упрощенно или же условно, а в других местах для этого достаточно просто использовать осевые или центровые линии.

Обозначение крепежа на чертеже

В тех случаях, когда на чертеже есть ряд крепежных групп, которые различаются по размерам и типам, то их лучше наносить с помощью условных знаков, указывая номер позиции лишь единожды.

Если на строительных чертежах есть одинаковые крепежные группы, то их допустимо обвести тонкой сплошной линией, а на полке-выноске сделать поясняющую надпись. Что касается преобладающих крепежных деталей, то они не обводятся и в общих указаниях к чертежу не оговариваются.

Одинаковые крепежные детали

Для изображения шлицов на головках крепежа используется одна сплошная линия.

Обозначение шлицов на чертеже

В тех случаях, когда проведенная под углом 45° к рамке чертежа линия шлица совпадает с линией центровой или близка к ней, то она проводится под углом в 45° к центровой линии.

Условное обозначение шлицов

Boltport

ASTM F593 Тип 316 — Спецификация класса прочности для болтов с шестигранной головкой, винтов с шестигранной головкой и шпилек из нержавеющей стали 316

Болты, резьбовые стержни и т. д. Ниже приведены химические, механические условия, условия поставки, термообработка, маркировка и другие требования к болтам из нержавеющей стали 316. Эти болтовые крепления F593 типа 316 имеют сертификат проверки EN 10204 тип 3.1.

ASTM F593 Категории сплавов

| Группа | Сплав А | Состояние Б |

| 2 | 316, 316л | (CW) Холодная обработка C |

A Если иное не указано в запросе и заказе, выбор сплава из группы осуществляется по усмотрению производителя крепежа

B См. раздел 4.2 F593 для опций

раздел 4.2 F593 для опций

C Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

D По согласованию с покупателем могут поставляться сплавы 303, 303Se или XM1.

E По согласованию с покупателем может поставляться сплав 430F.

F По согласованию с покупателем могут поставляться сплавы 416 или 416Se.

ASTM F593 Болты Условия поставки

| Группа сплавов | Состояние Меблировано, если не указано иное | Дополнительные условия (должны быть указаны) |

| 1, 2, 3 | CW | АФ, А, Ш |

A — Механическая обработка из отожженной или отожженной на твердый раствор заготовки с сохранением свойств исходного материала; или горячее формование и отжиг на твердый раствор.

AF — Головка и прокатка из отожженной заготовки, а затем повторный отжиг

AH — Отжиг на твердый раствор и старение после формовки.

CW — Прокат и прокат из отожженной заготовки с получением степени холодной обработки. Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

H — закалка и отпуск при температуре не менее 1050°F (565°C).

HT — закалка и отпуск при температуре минимум 525°F (274°C).

SH — Механическая обработка из деформационно-упрочненной заготовки или холодная обработка для придания специфических свойств.

Термическая обработка аустенитного сплава 316

Условие А. Если указано условие А, аустенитные сплавы должны быть нагреты до 1900+/- 50°F (1038+/- 28°C), при этом карбид хрома перейти в раствор, выдержать достаточное время, а затем охладиться со скоростью, достаточной для предотвращения осаждения карбида и обеспечения заданных свойств.

Условие CW. Когда указано условие CW, аустенитные сплавы должны быть отожжены в соответствии с условием А, как правило, производителем сырья, а затем обработаны для достижения заданных свойств.

Условие AF — Когда указано условие AF, аустенитные сплавы должны быть отожжены в соответствии с условием А после завершения всех операций холодной обработки (включая высадку и нарезание резьбы).

ASTM F593 Тип 316 Химические требования

| Состав, %, не более, кроме указанного | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Обозначение UNS | Группа сплавов | Сплав | Углерод | Марганец | Фосфор | Сера | Кремний | Хром | Никель | Медь | Молибден | Другие |

| Аустенитные сплавы | ||||||||||||

| S31600 | 2 | 316 | 0,08 | 2,00 | 0,045 | 0,030 | 1 | 16,0 — 18,0 | 10,0 — 14,0 | — | 2,0–3,0 | — |

A По выбору производителя, определяется только при намеренном добавлении.

ASTM F593 Тип 316 Механические требования

| Сплавы нержавеющей стали | Состояние B | Номинальный диаметр, дюйм | Полноразмерные тесты | Испытания обработанных образцов | |||||

|---|---|---|---|---|---|---|---|---|---|

| Прочность на растяжение, тыс.фунтов/кв.дюйм C | Предел текучести, тыс.фунтов/кв.дюйм DC | Твердость по Роквеллу | Прочность на растяжение, тыс.фунтов/кв.дюйм C | Предел текучести, тыс.фунтов/кв.дюйм DC | Удлинение в 4D, % | ||||

| Аустенитные сплавы | |||||||||

| 2 (316, 316л) | АФ | Ф593Э | от 1/4 до 1-1/2″, вкл. | 65 — 85 | 20 | B85 макс. | 60 | 20 | 40 |

| 2 (316, 316л) | А | Ф593Ф | от 1/4 до 1-1/2″, вкл. | 75 — 100 | 30 | B65 до 95 | 70 | 30 | 30 |

| 2 (316, 316л) | КВ1 | Ф593Г | от 1/4 до 5/8, вкл. | 100 — 150 | 65 | B95 — C322 | 95 | 60 | 20 |

| 2 (316, 316л) | CW2 | Ф593Х | от 3/4 до 1-1/2, вкл. | 85 — 140 | 45 | B80 — C32 | 80 | 40 | 25 |

| 2 (316, 316л) | Ш2 | Ф593Е | от 1/4 до 5/8, вкл. | 120 — 160 | 95 | С24 по С36 | 115 | 90 | 12 |

| 2 (316, 316л) | Ш3 | Ф593Ф | 3/4 на 1, вкл. | 110 — 150 | 75 | С20 по С32 | 105 | 70 | 15 |

| 2 (316, 316л) | Ш4 | Ф593Г | от 1-1/8 до 1-1/4, вкл. | 100 — 140 | 60 | B95 — C30 | 95 | 55 | 20 |

| 2 (316, 316л) | Ш5 | Ф593Х | от 1-3/8 до 1-1/2, вкл. | 95 — 130 | 45 | B90 — C28 | 90 | 40 | 28 |

A Минимальные значения, за исключением случаев, когда они указаны как максимальные или в виде диапазона.

B легенда условий:

AF — Головка и прокатка из отожженной заготовки, а затем повторный отжиг

AH — Отжиг на твердый раствор и старение после формовки

CW — Головка и прокатка из отожженной заготовки с получением степени холодной обработки. Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

H — закалка и отпуск при температуре не менее 1050°F (565°C).

HT — закалка и отпуск при температуре минимум 525°F (274°C).

SH — Механическая обработка из деформационно-упрочненной заготовки или холодная обработка для придания специфических свойств.

C Значения предела текучести и предела прочности при растяжении для полноразмерных изделий должны быть рассчитаны путем деления значения предела текучести и максимальной растягивающей нагрузки на площадь напряжения для размера изделия и размеров резьбы, определенных в соответствии с Методами испытаний F606.

D Предел текучести – это напряжение, при котором возникает смещение на 0,2 & измерительной длины.

Требования к механическим испытаниям болтов и шпилек

A

| Пункт | Номинальная длина | Растягивающая нагрузка, фунт-сила | Полноразмерные тесты | Испытания обработанных образцов | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр 3/4 дюйма и менее | Диаметр более 3/4 дюйма. | Прочность на растяжение клина | Прочность на осевое растяжение | Предел текучести | Твердость по Роквеллу | Прочность на растяжение | Предел текучести | Удлинение | ||

| Винты с шестигранной головкой, квадратной головкой и внутренним шестигранником | Менее 2-1/4 D | «> Менее 3D | все | Вариант А | Опция В | Б | Опция С | Б | Б | Б |

| 2-1/4 D и длиннее | 3D и больше | 120 000 макс. | Обязательно | Б | Обязательно | Б | Б | Б | Б | |

| 2-1/4 D и длиннее | «> 3D и больше | свыше 120 000 | Вариант А | Б | Вариант А | Б | Опция В | Опция В | Опция В | |

| Шпильки и другие болты | Менее 2-1/4 D | Менее 3D | все | Б | Опция А | Б | Опция В | Б | Б | Б |

| 2-1/4 D и длиннее | «> 3D и больше | 120 000 макс. | Б | Обязательно | Обязательно | Б | Б | Б | Б | |

| 2-1/4 D и длиннее | 3D и больше | свыше 120 000 | Б | Вариант А | Вариант А | Б | Опция В | Опция В | Опция В | |

| Специальные C | все | «> все | все | Б | Б | Обязательно | Б | Б | Б | Б |

A Если указаны варианты, должны быть проведены все испытания по варианту. Вариант A, вариант B и вариант C указывают, что производитель может выполнять все испытания по варианту A (полноразмерный), все испытания по варианту B (обработанный образец) или все испытания по варианту C в зависимости от того, что предпочтительнее. Тесты Варианта А следует проводить всякий раз, когда это возможно.

B Необязательные испытания

C Специальные крепежные изделия — это крепежные изделия специальной конфигурации, включая просверленные головки, уменьшенный корпус и т. д., которые слабее резьбовой части. Специальные крепежные детали с полноразмерными головками должны быть испытаны, как указано для шпилек и других болтов.

д., которые слабее резьбовой части. Специальные крепежные детали с полноразмерными головками должны быть испытаны, как указано для шпилек и других болтов.

Площади растягивающих напряжений и резьбы на дюйм

| Номинальный размер, дюйм. | Крупная резьба — UNC | Мелкая резьба — UNF | Серия резьб — 8UN | |||

|---|---|---|---|---|---|---|

| Резьба/дюйм | Зона напряжений A , in 2 | Резьба/дюйм | Зона напряжений A , in 2 | Резьба/дюйм | Зона напряжений A , in 2 | |

| 1/4 | 20 | 0,0318 | 28 | 0,0364 | — | — |

| «> 5/16 | 18 | 0,0524 | 24 | 0,0580 | — | — |

| 3/18 | 16 | 0,0775 | 24 | 0,0878 | — | — |

| 16.07. | 14 | 0,1063 | 20 | 0,1187 | ||

| «> 1/2 | 13 | 0,1419 | 20 | 0,1599 | ||

| 16 сентября | 12 | 0,1820 | 18 | 0,2030 | ||

| 5/8 | 11 | 0,2260 | 18 | 0,2560 | ||

| «> 3/4 | 10 | 0,3340 | 16 | 0,3730 | ||

| 7/8 | 9 | 0,4620 | 14 | 0,5090 | ||

| 1 | 8 | 0,6060 | 12 | 0,6630 | ||

| «> 1 1/8 | 7 | 0,7630 | 12 | 0,8560 | 8 | 0,790 |

| 1 1/4 | 7 | 0,9690 | 12 | 1.0730 | 8 | 1.000 |

| 1 3/8 | 6 | 1. 1550 1550 | 12 | 1.3150 | 8 | 1,233 |

| 1 1/2 | 6 | 1.4050 | 12 | 1.5810 | 8 | 1,492 |

A Площади растягивающих напряжений рассчитываются по следующей формуле: A B = 0,7854 [D- (0,9743/n)] 2

Где:

A B = площадь растягивающих напряжений, дюйм3,

D = номинальное значение размер (основной наружный диаметр), дюймы, а,

n = число витков на дюйм.

Спецификации болтовых соединений, изделия, материалы, классификация

«Болтовые соединения» и «Болты» — термины, используемые в данном документе для общего описания крепежных изделий, включая винты, гайки, болты, шайбы и шпильки. Использование терминов «болт» или «болтовое крепление» включает все крепежные детали, перечисленные выше, если иное специально не указано в данном документе.

Крепеж представляет собой широкую классификацию, которая включает винты, болты, гайки, шайбы, шпильки, заклепки, шпильки с пороховым приводом, скобы, кнопки и штифты. Болты, состоящие из болтовых материалов, таких как стержни, стержни, пластины и поковки, из которых впоследствии изготавливаются болтовые компоненты, представляют собой особую подгруппу крепежных изделий. Материалы и компоненты для болтовых соединений имеют определенный состав и особые свойства, предназначенные для применения в агрессивных средах, где коммерческие стандартные крепежные детали могут быть неподходящими или иметь недостаточное соответствие назначению при определенных условиях.