Питтинговая коррозия: Питтинг – суть процесса, методы борьбы с питтинговой коррозией стали

Содержание

Питтинговая коррозия — что это? Распространение, особенности и методы защиты

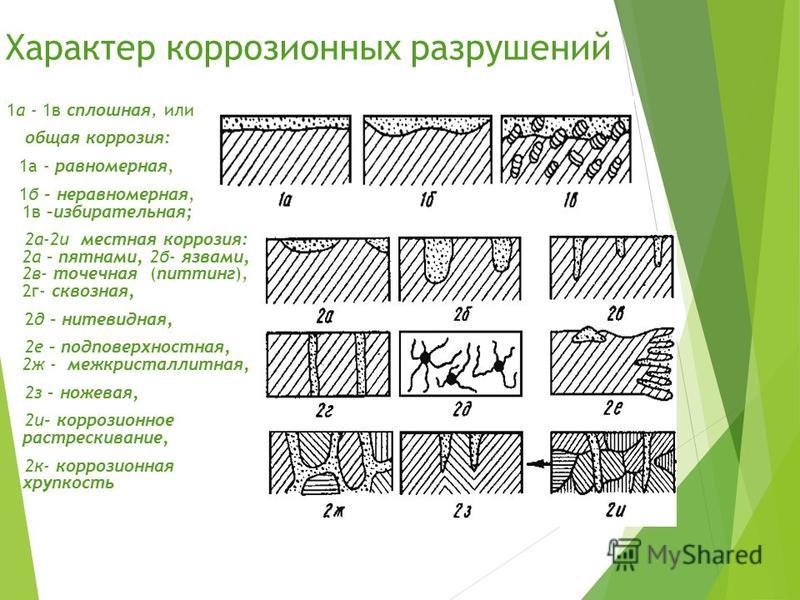

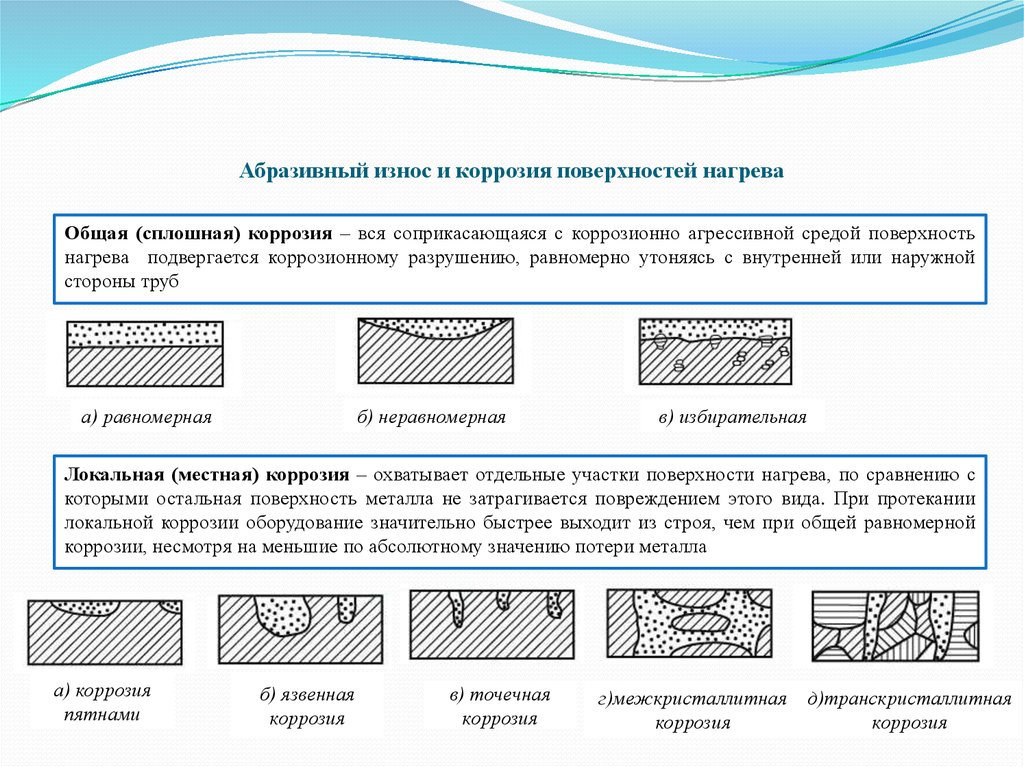

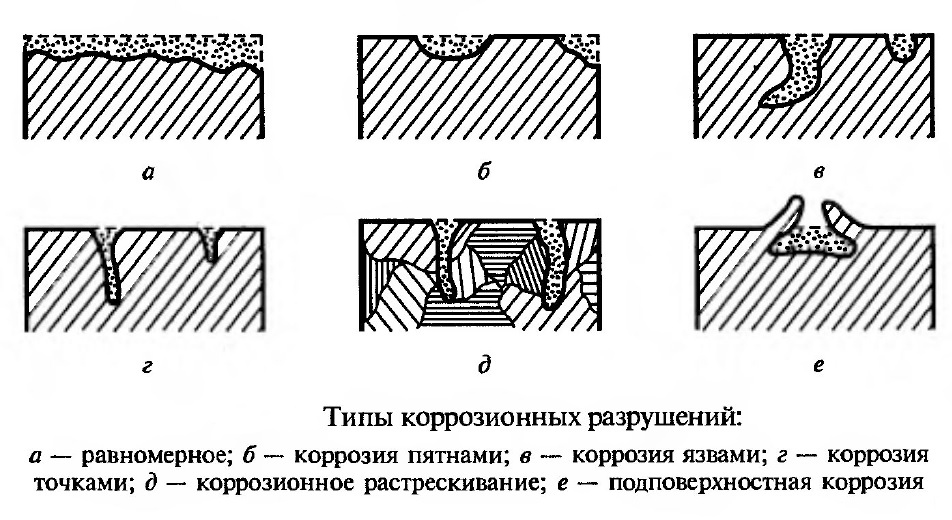

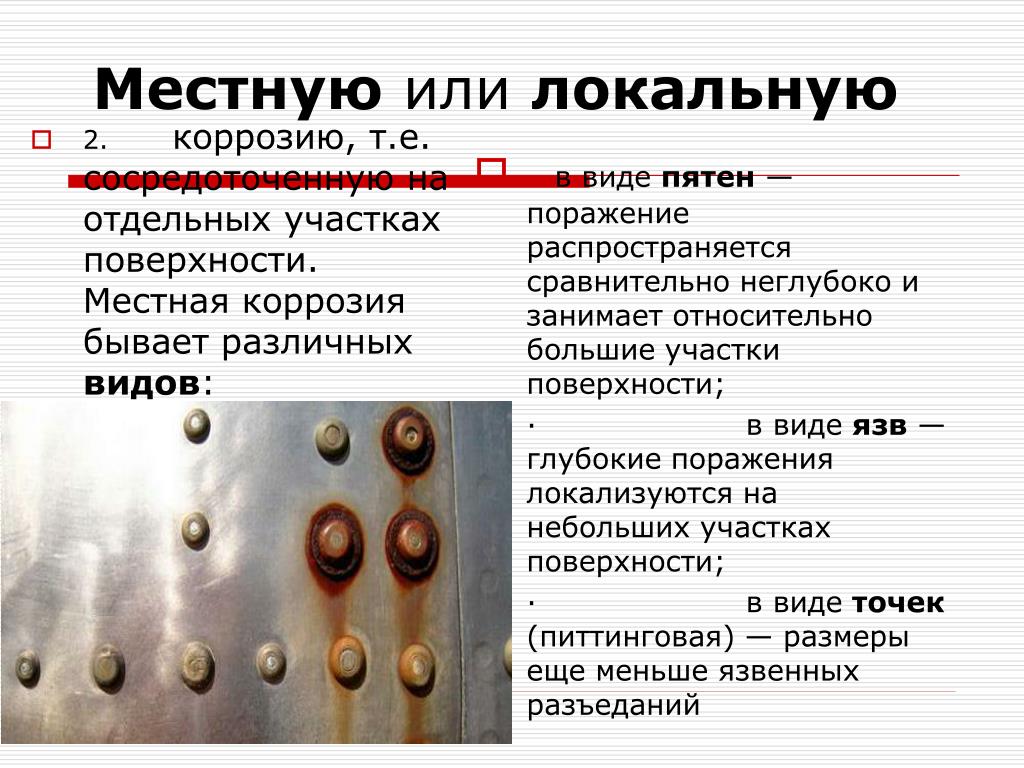

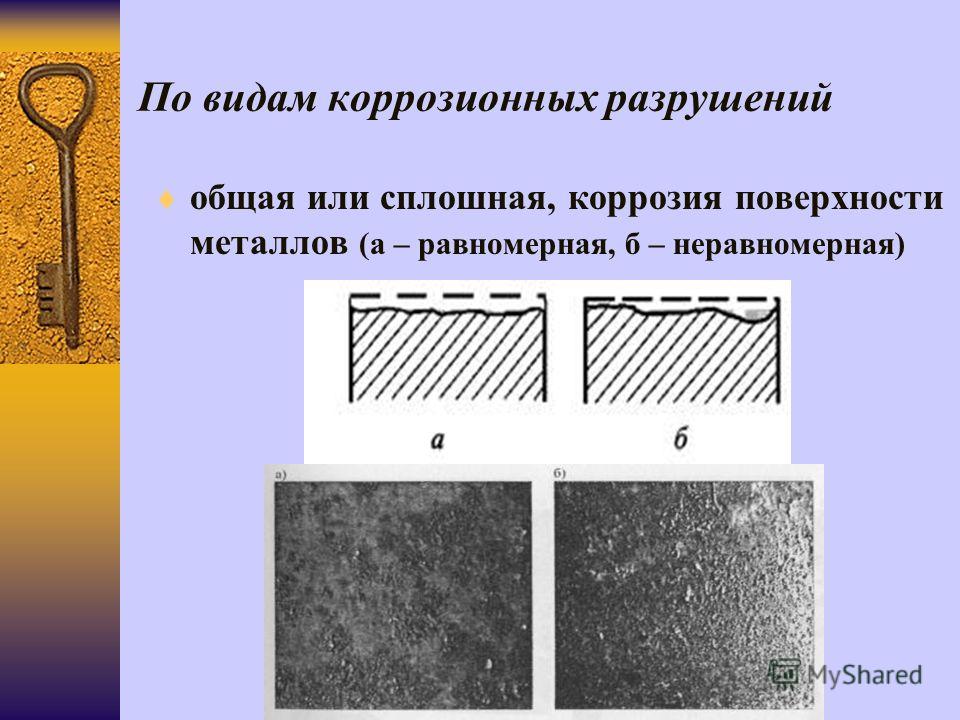

Виды коррозии достаточно обширны и разнообразны, у каждого свои причины и последствия. Одним из распространенных проявлений коррозии является питтинговая коррозия или, как ее еще называют, точечная коррозия.

Коррозийному разрушению подвергаются практически все металлы, какие-то более восприимчивы, а какие-то нет. Сегодня в мире существуют технологии, которые помогают замедлить процессы разрушения, происходящие с элементами, но не избавить от них полностью.

Питтинговая коррозия – это непредсказуемый и наиболее опасный вид процессов коррозийного разрушения.

Особенности питтинговой коррозии

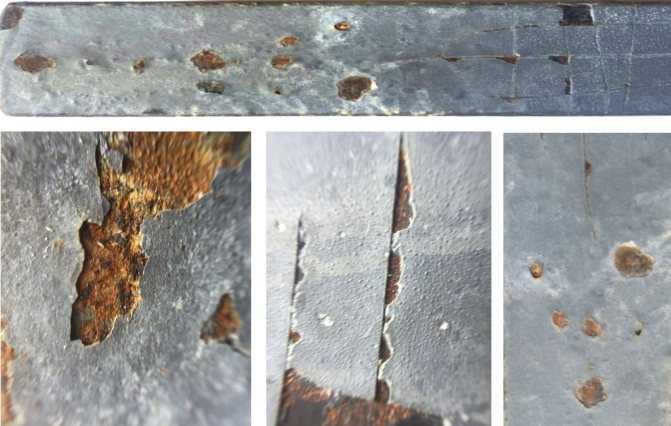

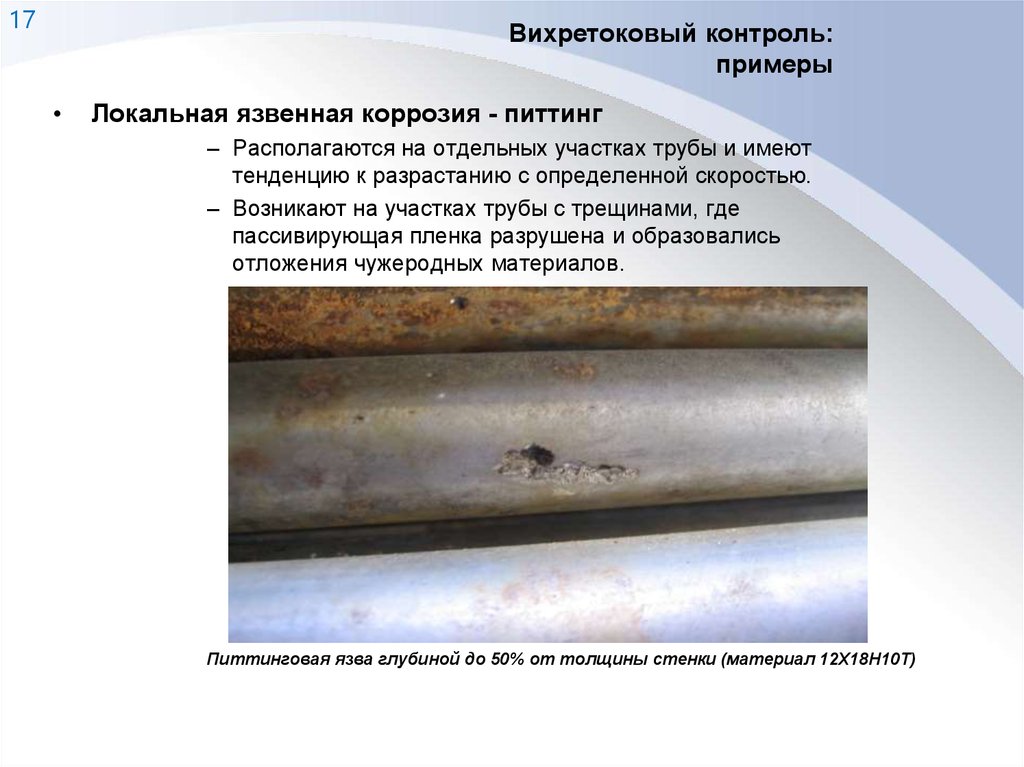

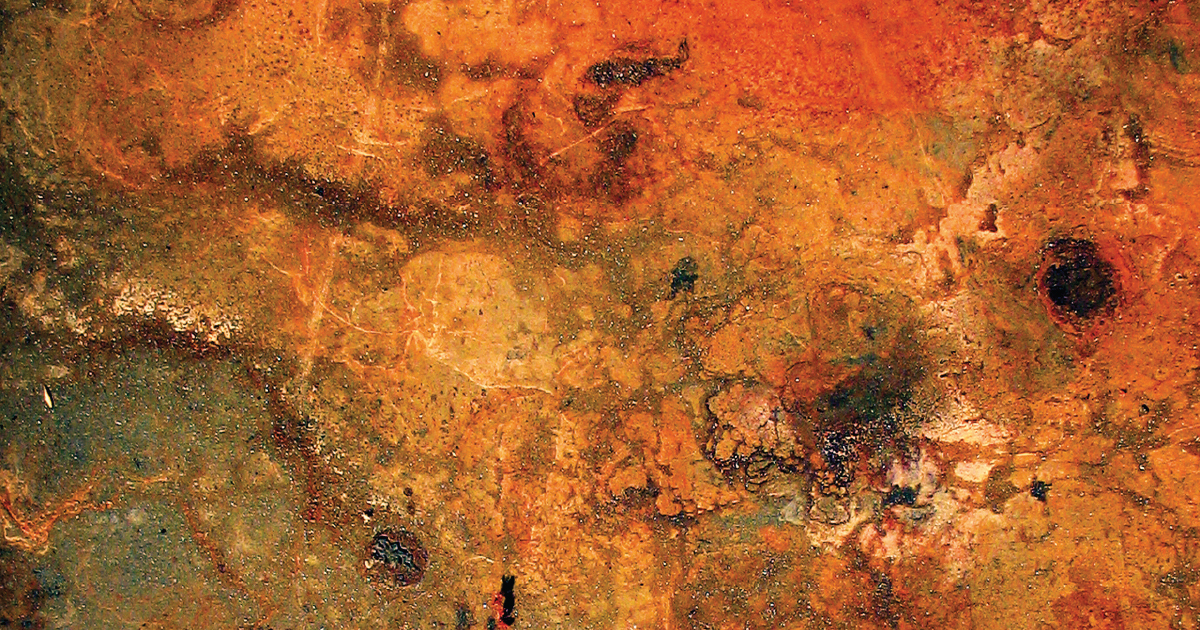

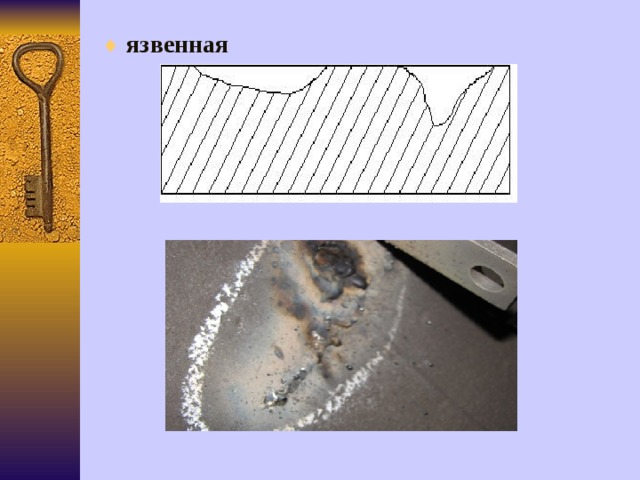

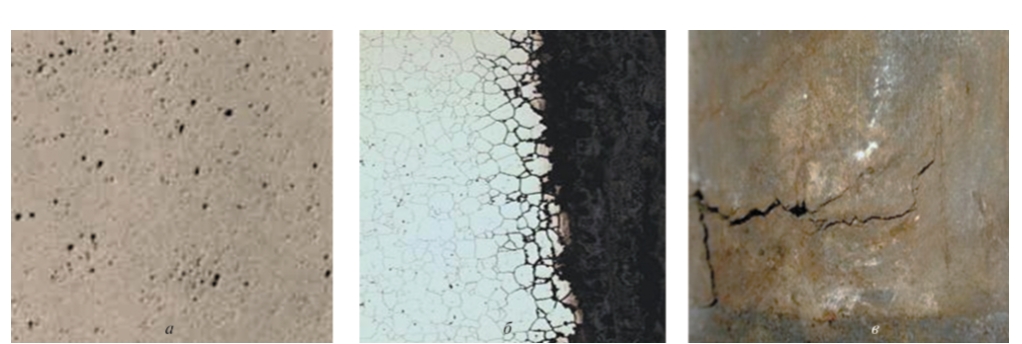

Внешнее проявление точечной коррозии – это точечные язвы буро-рыжего цвета.

Отличительными чертами данного вида разрушения является то, что она возникает и распространяется в верхних слоях элемента, поражает участки ранее полученных дефектов, также питтинг обычно распространяется в слоях верхнего антикоррозийного покрытия.

Точечной коррозии металла подвергаются в большей степени пассивные металлы, к которым относится: медь, сурьма, ртуть, платина, также часто питтинг наблюдается на алюминии, никеле, цинке. Поэтому все изделия из данных материалов подвержены такому виду разрушения (микросхемы, агрегаты, сплавы этих металлов и др.).

Факторы, влияющие на образование питтинга на поверхности металлических материалов:

- Перепады температур или постоянное действие повышенных температур.

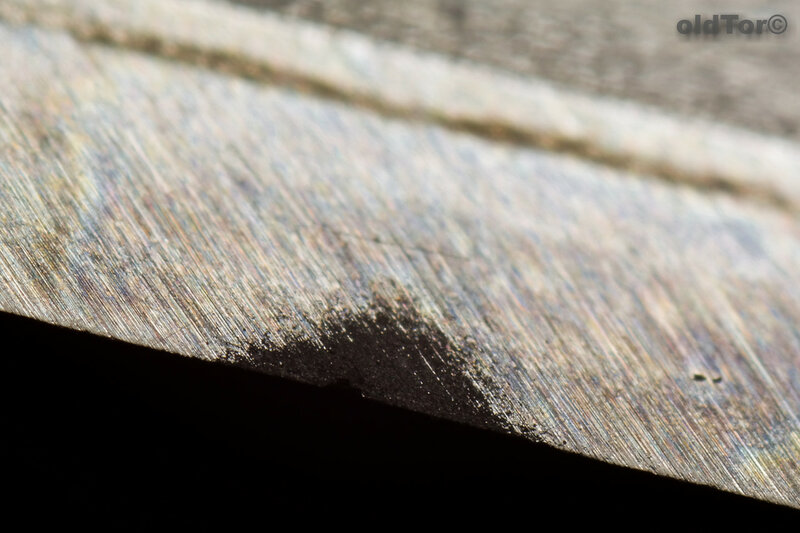

- Плохо обработанная поверхность (шероховатости, потертости, рыхлости и т.д.).

- Действие кислотных сред.

- Действие веществ с примесями соли.

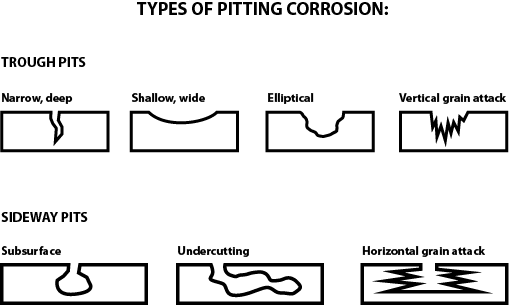

Классификация точечных повреждений

По размеру бывают:

- Микропиттинги величиной до 0,1 мм;

- Обычные размером до 1 мм;

- Язвенный питтинг имеет размеры более 1 мм.

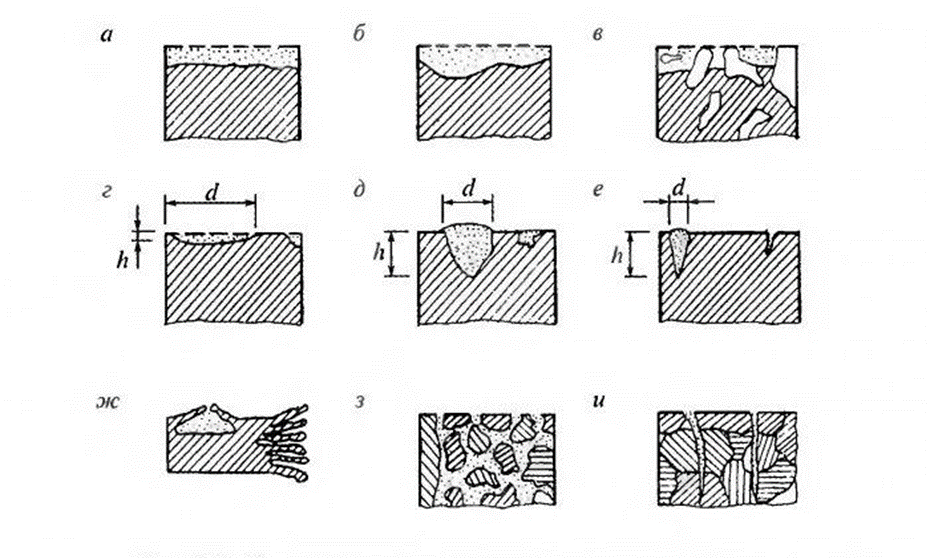

Также различают открытые, закрытые и поверхностные точечные язвы.

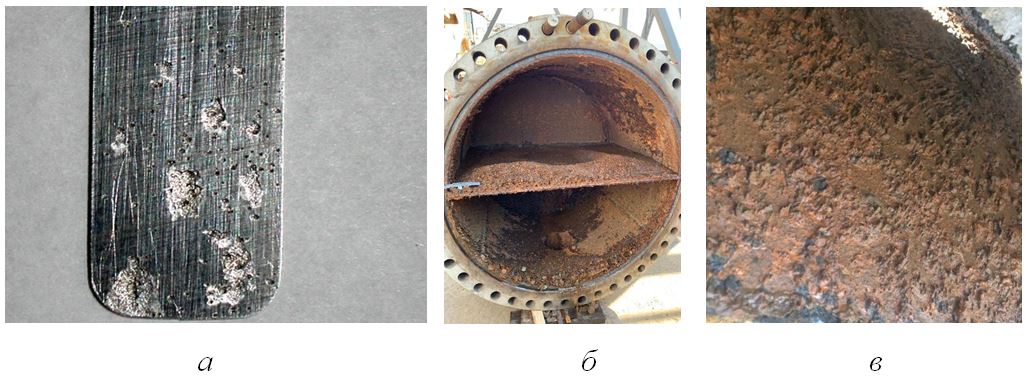

В открытом виде ржавые пятна хорошо просматриваются на поверхности материала, достаточно человеческого зрения. Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

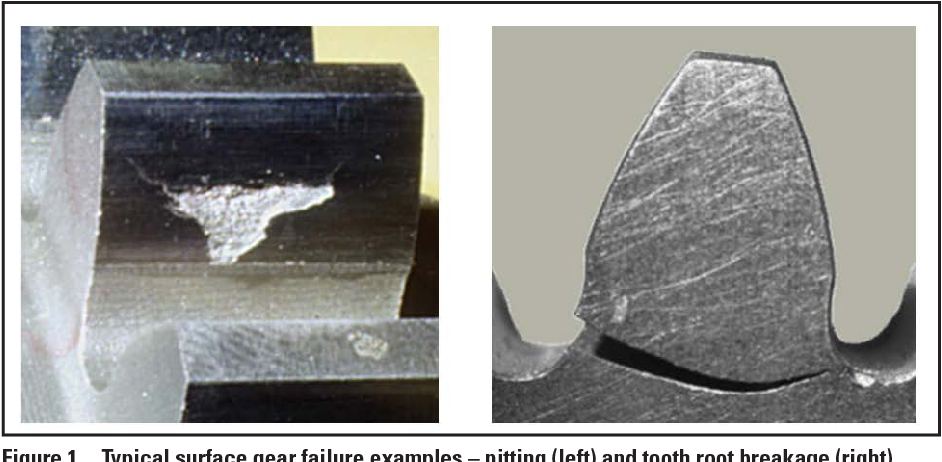

Поверхностный питтинг встречается наиболее редко, разрушение происходит не вглубь или наружу элемента, а вширь, что способствует образованию не просто точек, а выбоин на поверхности элемента.

Питтинговая коррозия — причины образования

Интенсивное образование ржавчины происходит при контакте металлического изделия с солеными растворами и различными химически агрессивными средами.

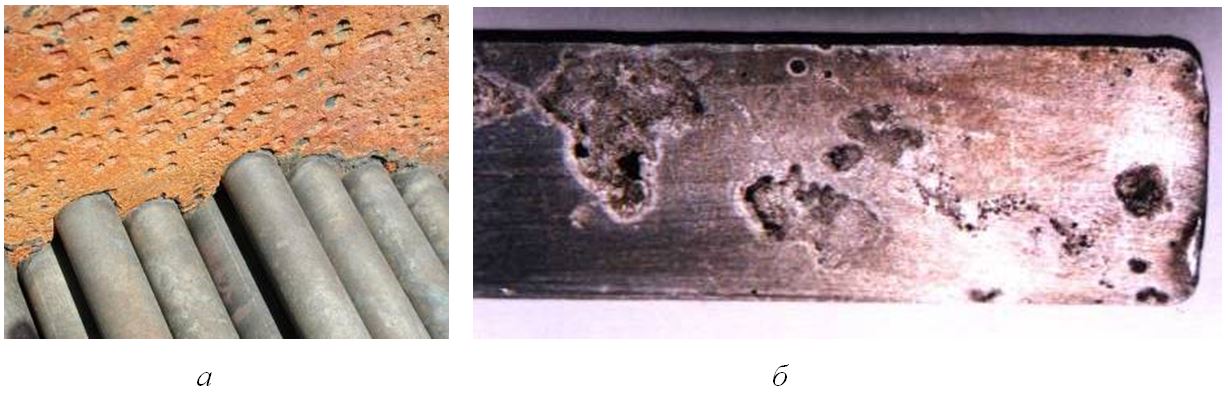

Нужно понимать, что питтинговая коррозия это точечные язвы там, где происходило нарушение технологий производства, механические повреждения, приводящие к микроскопическим дефектам. Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Важной причиной появления питтингов можно назвать среду, в которой эксплуатируется материал. При частых динамических воздействиях, нарушается структурная целостность зерен металла, что приводит, к внутренним разрушениям и распространению коррозийных процессов.

Проявление точечных язв

Чтобы более полно понимать, что такое питтинговая коррозия, необходимо разобрать процесс ее появления и развития:

- Начальная стадия или зарождение – отмечалось выше, что питтинги образуются в местах ранее полученных дефектов в виде трещин, сколов, рыхлостей от удара и т.п. Также на поверхности металла существует естественная защитная пленка, от воздействия факторов окружающей среды, она может истончаться или пропадать вовсе, что содействует более быстрому процессу разрушения.

- Процесс роста – рост происходит вследствие электрохимических реакций и полного растворения защитной оксидной пленки.

- С момента зарождения коррозия в определенном месте развивается очень быстро, но со временем ее распространение замедляется и все больше углубляется внутрь материала элемента для полного разрушения металлической решетки.

Имеются случаи, когда питтинг не развивается, а наоборот происходит его замедление – процесс репассивации. Но это может произойти только на ранних этапах развития ржавчины.

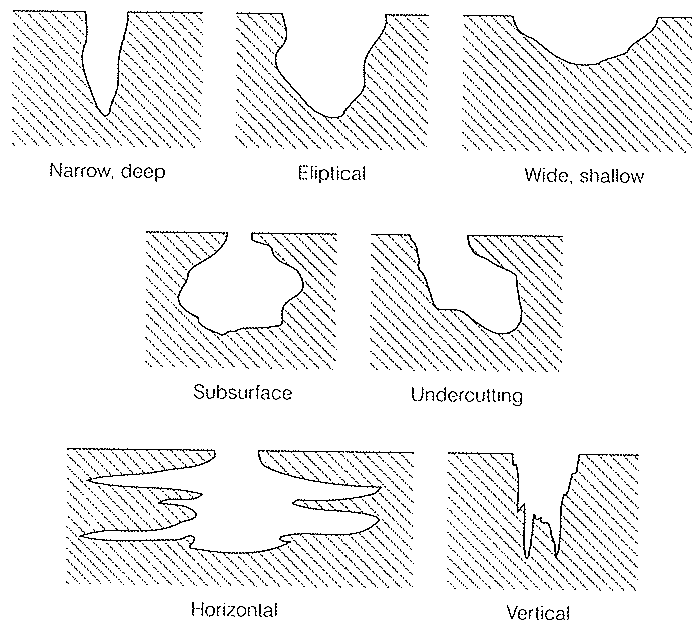

Формы питтингового повреждения

Если рассматривать питтинг более тщательно, то можно обратить внимание, что одни точки имеют правильную округлую форму, другие могут быть: многогранниками, объединенными многогранниками, пирамидальные, призматические. В некоторых многогранников наблюдается блестящее дно язвы.

Форма питинговой коррозии металлов будет напрямую зависеть от формы частиц кристаллической решетки, так как продукты разрушения повреждают именно кристаллическую решетку материала, и образуются пустоты.

По форме точечных язв на изделии, можно понять, из какого именно металла оно сделано.

Методы защиты металлов и сплавов от коррозии

Защита металлов и сплавов от питтинговой коррозии:

- Электрохимическая защита. Этот вид защиты часто применяется вместе с применением ингибиторов.

- Так как наиболее подвержены питтинговым образованиям пассивные сплавы, то наилучшим решением будет минимизировать их величину в составе сплавов или совсем заменить на другой, более устойчивый к разрушению материал.

Существуют вещества, введение которых в сплав, повышает его антикоррозийную стойкость (например, кремний и хром).

- Применение ингибиторов, которые в замкнутой системе подавляют или задерживают развитие разрушающих процессов, вследствие химических и физико-химических воздействий (вещества на сульфатной основе, щелочи, нитраты).

- Нанесения защитного антикоррозийного покрытия на предварительно очищенную и подготовленную поверхность элемента.

Важно понимать, что представленные методы борьбы с точечной коррозией металла возможны только на производстве или на начальном этапе создания сплава для конструкции или детали.

Таким образом, наличие питтингов не ставит крест на работоспособности конструкции, если они были замечены вовремя. Стоит всегда тщательно следить за состоянием изделий, включенных в работ, во время проводить технические обследования и не скупиться на качественную антикоррозийную защиту для металлов.

Питтинговая коррозия металлов — причины и этапы образования

Многие считают, что любой металл можно защитить с помощью специального оксидного покрытия, которое будет препятствовать возникновению коррозии. Однако существует особый тип коррозии под названием питтинг, который затрагивает металлы с защитным покрытием. В большинстве случаев питтинговая коррозия затрагивает лишь верхний оксидный слой металла, а вглубь проникает достаточно медленно.

Но как именно возникает питтинг-ржавчина? Правда ли то, что существует коррозия нержавеющих сталей? Ниже мы узнаем ответы на эти вопросы.

Что такое питтинговая коррозия?

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов.

Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов.

Причины

Основные причины появления питтинг-коррозии:

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

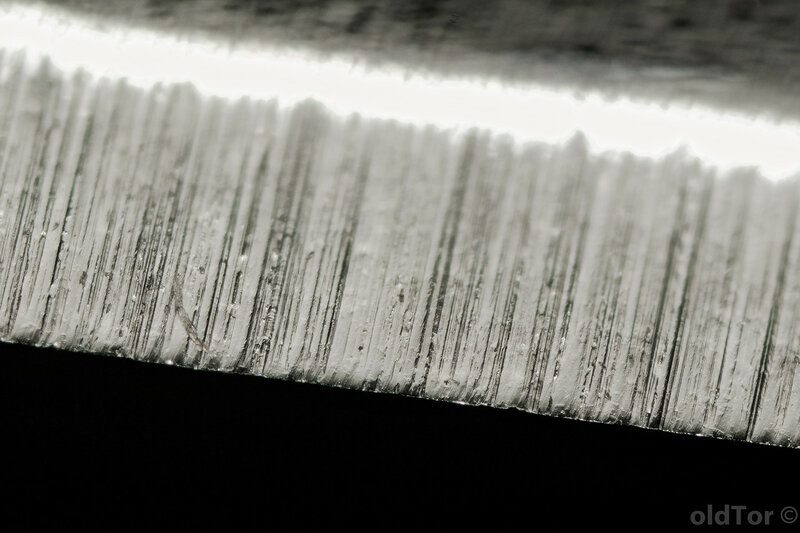

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии.

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов.

Поэтому нужно соблюдать правила хранения и обработки металлов.

Как защитить металл

Мы рассмотрели вопрос о том, из-за чего возникает питтинговая коррозия. При понимании особенности такого процесса, можно будет определить, как с ней бороться и обеспечить процесс защиты.

Чтобы бороться с такой проблемой, можно будет использовать процесс пассивации.

Он основан на применении специального раствора, в состав которого входят две кислоты – лимонная и азотная. Также для сильного усиления процесса, можно использовать добавки.

Цель, которая ставится при применении пассивации, процесс коррозии может стать медленнее или же прекратиться.

Есть 3 метода, позволяющие защититься от причин возникновения питтинговой коррозии.

К ним относятся:

- Устранение дефектов. Использование современных методов позволяет устранить большинство видов дефектов, которые могут появляться на металле. Применяется полировка, а также другие средства для исправления неровностей.

Это уменьшает опасность развития коррозии.

Это уменьшает опасность развития коррозии. - Полировка. Помогает устранить шероховатости. Это не позволяет продуктам коррозии скапливаться. На гладком металле могут появиться естественные защитные пленки.

- Использование хромированного покрытия. Оно позволяет оградить материал от контакта с агрессивными средами. Используется цинкование – именно такой подход помогает улучшить общее качество защиты.

Наша компания всегда готова создать защиту от повреждений любых видов металлоконструкций и стальных изделий.

Этапы образования питтинговой коррозии

Главной опасностью питтинг-коррозии является быстрое распространение. Дело все в том, что по мере образования ржавчины разрушается внешний защитный слой, поэтому питтинг-коррозию не удается локализовать на каком-либо участке.

Дело все в том, что по мере образования ржавчины разрушается внешний защитный слой, поэтому питтинг-коррозию не удается локализовать на каком-либо участке.

Даже самый маленький питтинг-фрагмент растет и увеличивается в размерах, а при отсутствии своевременной обработки коррозия очень быстро захватывает весь металл целиком, что делает его бесполезным и даже опасным (скажем, когда речь идет о навесной металлической конструкции).

Питтинговая коррозия по металлу распространяется в несколько этапов:

- Питтинг возникает в местах с поврежденным антикоррозийным покрытием (царапины, трещины, вмятины и так далее), а также в случае неоднородной структуры металла. Еще одна локализация — это обработанный металл, на который по какой-либо причине не нанесли защитное покрытие.

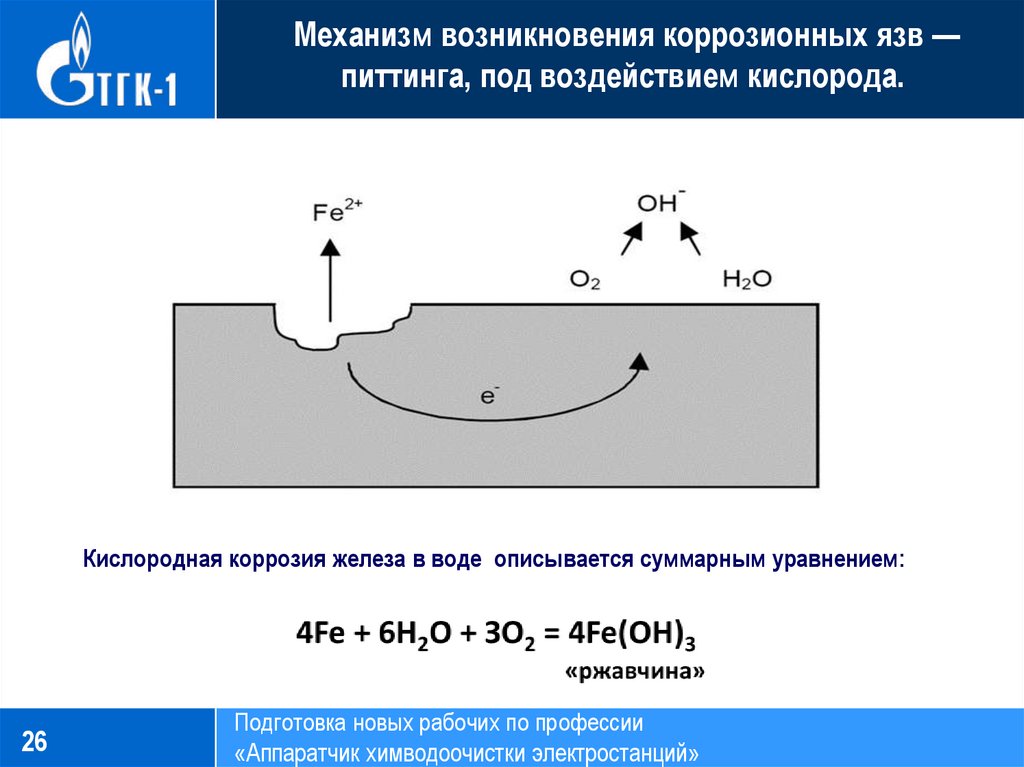

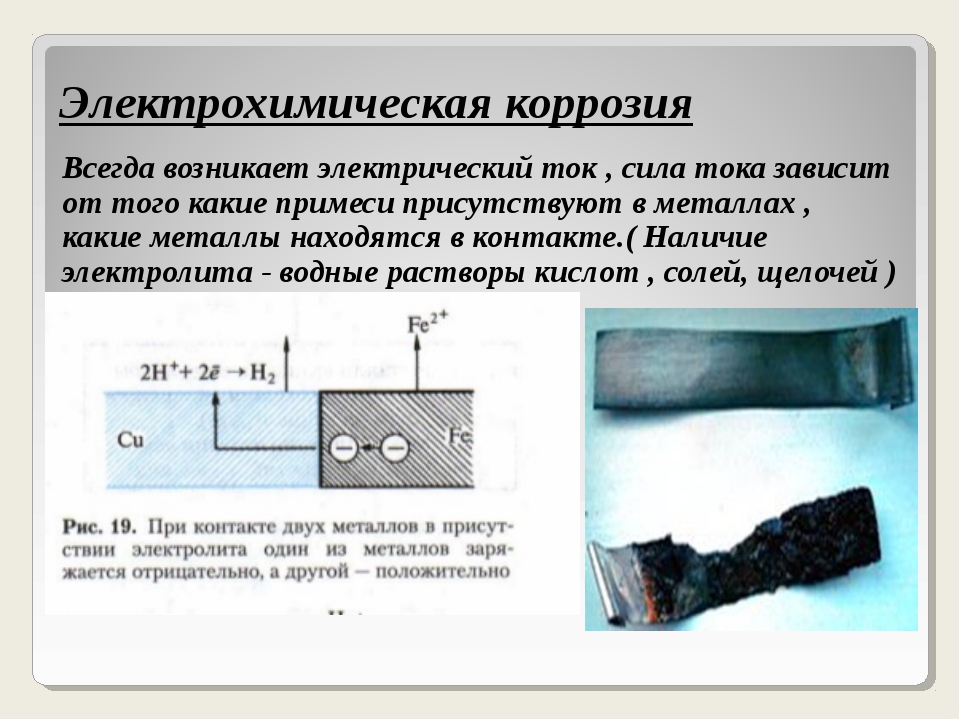

- На химическом уровне питтинг происходит следующим образом: ионы-активаторы под действием электрохимических сил вытесняют кислород из оксидной пленки, которой покрыт металлический лист или изделие.

Это приводит к постепенному разрушению внешнего слоя металла с образованием характерных язв и пятен коричневато-рыжего цвета.

Это приводит к постепенному разрушению внешнего слоя металла с образованием характерных язв и пятен коричневато-рыжего цвета. - По мере разрушения оксидной пленки ржавчина захватывает все новые участки поверхности металлического объекта, что приводит к ухудшению его физических свойств (теряется плотность, твердость, прочность и так далее). Реакция окисления идет по электрохимическому сценарию за счет вытеснения кислорода из оксидной пленки.

- После полного уничтожения оксидной пленки питтинг начинает проникать вглубь металлического сплава — наступает так называемый диффузный этап. Скорость протекания диффузного питтинга достаточно низкая, а полное ржавление может занять большое количество времени.

Обратите внимание, что иногда может происходить самопроизвольная пассивация металла, что приводит к замедлению образования ржавчины. На практике подобный сценарий встречается достаточно редко, хотя подобные случаи и встречаются. Обратите внимание, что в случае перехода питтинга на диффузный этап пассивация невозможна по физическим причинам.

Подробности

Причины появления

Предлагаем рассмотреть основные причины питтинговой точечной коррозии.

- Деформация механического характера

Это может быть царапина, вмятина, растрескивание в области удара, а также другое. Этот фактор будет ключевым, потому что на большинстве металлических сплавов на поверхность есть весьма тонкий, но все-таки слой защиты, который способствует предотвращению коррозии. Естественно, что при повреждении такого слоя металл будет становиться незащищенным перед ржавчиной.

- Структурная неоднородность

Такой фактор тоже является крайне важным, потому что неоднородности часто будут создавать небольшие по размеру очаги, где спустя время начнет появляться ржавчина. Неопытные инженеры могут подумать, что такой фактор будет опасным лишь для металла и стали низкого качества, но это вовсе не так. Действительно, сплавы низкого качества будут иметь неоднородную структуру и ржавеют намного чаще, но еще структурная неоднородность может появиться и у деталей, которые обработаны, на которые забыли нанести покрытие с защитой. Простой пример – во время сверления отверстия будет нарушена целостность внешней пленки против коррозии – это будет привлекать внимание к появлению повреждений.

Простой пример – во время сверления отверстия будет нарушена целостность внешней пленки против коррозии – это будет привлекать внимание к появлению повреждений.

- Высокая степень шероховатости

Если поверхность объекта из металла является весьма шероховатой, то в подобном случае на ней вряд ли будет удерживаться особое антикоррозийное покрытие. По этой причине появление на подобной поверхности коррозии, но это лишь вопрос времени. Еще обращайте внимание на то, что тут будет действовать одно правило – чем больше шероховатость поверхности металла, тем скорее она станет покрываться коррозией. Гладкий однородный металл будет обладать прекрасной устойчивостью к ржавчине.

- Агрессивная среда

Не поверите, но может случиться даже точечная коррозия нержавеющей стали, если будет контакт с агрессивными средами (кислоты, воды с огромным содержанием солей, щелочей и прочего). Агрессивные среды тоже могут повредить внешний антикоррозийный слой, а это спустя время может привести к появлению питтинга. Также обратите внимание, что различные вещества будут влиять на металл разными способами – если морская вода при не долгосрочном контакте не будет наносить какие-либо повреждения, а вот при контакте с сильными кислотами могут появиться сильные повреждения. По этой причине следует соблюдать правила хранения и обработку металла.

Также обратите внимание, что различные вещества будут влиять на металл разными способами – если морская вода при не долгосрочном контакте не будет наносить какие-либо повреждения, а вот при контакте с сильными кислотами могут появиться сильные повреждения. По этой причине следует соблюдать правила хранения и обработку металла.

Этапы появления точечной коррозии

Основной опасностью такой коррозии будет быстрое распространение. Все дело заключается в том, что по мере появления ржавчины будет разрушаться защитный внешний слой, и поэтому такую коррозию не удастся локализовать на определенном участке. Даже самые малые по размеру фрагменты растут и увеличиваются в размере, а при отсутствии своевременной обработки коррозия очень быстро станет целиком захватывать металл, что сделает его бесполезным и в какой-то мере опасным (к примеру, когда идет речь о навесной конструкции из металла).

Такая коррозия по металлу станет распространяться в несколько этапов:

- Точечная ржавчина начинает появляться в местах, где повреждено антикоррозийное покрытие (трещины, царапины, вмятины и прочее), а еще при неоднородной металлической структуре.

Еще одной локализацией будет обработанный металл, на который по каким-то причинам не успели нанести защитное покрытие.

Еще одной локализацией будет обработанный металл, на который по каким-то причинам не успели нанести защитное покрытие. - На химическом уровне это будет происходить так – ионы-активаторы под воздействием электрохимической силы станут вытеснять кислород из оксидной пленки, которой покрыт лист металла или изделие. Это приведет к постепенному разрушению внешнего покрытия металла с появлением характерных язв и пятен рыжевато-коричневого цвета.

- По мере того, как будет разрушаться оксидная пленка, ржавчина станет захватывать новые участки поверхности объекта из металла, то это может привести к ухудшению свойств физического характера (теряется твердость/плотность/прочность и прочее). Реакция окисления будет идти по электрохимическому сценарию благодаря вытеснению кислорода из пленки оксида.

- После всецелого уничтожения оксидной пленки питтинг начнет проникать внутрь металлического сплава – и тогда наступит диффузный этап. Скорость протекания такого процесса будет достаточно низкой, а полное ржавление может занимать огромное количество времени.

Стоит обратить внимание на то, что иногда будет происходить пассивация металла самопроизвольного типа, что приведет к замедлению появления ржавчины. На практике такой сценарий встречается весьма редко, хотя подобные случаи можно встретить на практике. Стоит обратить внимание на то, что в случае перехода точечной коррозии на диффузный этап пассивация не будет возможна по физическим причинам.

Классификация

Есть несколько видов питтинга:

Поверхностный. При подобном сценарии ржавчина начнет затрагивать исключительно верхнюю металлическую поверхность. Еще она будет распространяться в виде небольших и тоненьких линий с диаметром от 0.1 до 0.3 см. Поверхностная ржавчина на первоначальном этапе обычно будет захватывать углы, но спустя время она начнет распространяться в горизонтальном направлении по всей поверхности элемента из металла.

- Открытый. При подобном сценарии коррозии начнет появляться в виде частых больших точек, причем их диаметр будет составлять от 0.

2 до 0.5 см. На поверхности сперва будут появляться несколько точек, которые размещено далеко друг от друга. Спустя время количество точек будет прямопропорционально расти, и они станут захватывать всю поверхность объекта из металла.

2 до 0.5 см. На поверхности сперва будут появляться несколько точек, которые размещено далеко друг от друга. Спустя время количество точек будет прямопропорционально расти, и они станут захватывать всю поверхность объекта из металла. - Закрытый. При подобном сценарии питтинг будет захватывать сначала внутреннюю поверхность пленки из металла, а также распространение коррозии обычно идет виде недлинных линий или больших окружностей со средним диаметром (от 0.5 до 1.5 см). Такой сценарий будет встречаться крайне редко, и является самым опасным, а также губительным в связи со сложностью своевременного обнаружения. Подобная коррозия будет проявляться лишь на позднем этапе роста коррозии, когда металл спасти невозможно.

А теперь немного о том, как защитить объекты.

Защита объектов из металла

Главным методом защиты нержавейки и металла от коррозии питтингового типа будет пассивация. Для обработки обычно применяют особый раствор на основании лимонной и азотной кислоты.

При необходимости кислотный раствор может усиливаться разными вспомогательными добавками. Определенные инженеры добавляют в раствор калия ферроцианид при концентрации 2.5%. Целью пассивации будет замедление коррозии до полного прекращения появления новой ржавчины. Такой кислотный раствор будет играть роль новой защитной пленки, которая будет образовываться на поверхности во время процесса.

Кроме этого можно использовать и другие вспомогательные защитные меры:

- Заделка дефектов и трещин. Одной из основных причин появления коррозии будет нарушение целостности оксидной пленки из-за внешних дефектов. Если такие повреждения заделать вовремя, то ржавчина не успеет появиться.

- Удаление шероховатостей и неровностей. Ржавчина крайне часто появляется на неровной поверхности, а зачистка поверхности металла будет надежно защищать элемент.

- Нанесение хромированного покрытия. Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.

Надеемся, теперь вам станет проще защищать металлические элементы.

Классификация питтинговой коррозии

Существует несколько видов питтинга:

- Поверхностный. При таком сценарии ржавчина затрагивает исключительно верхнюю поверхность металла. Распространяется она в виде небольших тонких линий диаметром 1-3 мм. Поверхностная ржавчина на начальном этапе обычно захватывает углы, однако со временем она начинает распространяется в горизонтальном направлении по всей поверхности металлического элемента.

- Открытый. При таком сценарии ржавчина распространяется в виде частых крупных точек, диаметр которых составляет 2-5 мм. На поверхности сперва образуется несколько точек, которые располагаются далеко друг от друга. Со временем количество точек пропорционально растет и они захватывают всею поверхность металлического объекта.

- Закрытый. При таком сценарии питтинг захватывает сперва внутреннюю поверхность металлической пленки. Распространение коррозии обычно идет в виде коротких линий или широких окружностей среднего диаметра (5-15 мм).

Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

Классификация точечных повреждений

По размеру бывают:

- Микропиттинги величиной до 0,1 мм;

- Обычные размером до 1 мм;

- Язвенный питтинг имеет размеры более 1 мм.

Также различают открытые, закрытые и поверхностные точечные язвы.

В открытом виде ржавые пятна хорошо просматриваются на поверхности материала, достаточно человеческого зрения. Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

Поверхностный питтинг встречается наиболее редко, разрушение происходит не вглубь или наружу элемента, а вширь, что способствует образованию не просто точек, а выбоин на поверхности элемента.

Защита металлических объектов

Главным способом защиты нержавеющей стали и металла от питтинг-коррозии является пассивация. Для обработки обычно используется специальный раствор на основании азотной и лимонной кислот. При необходимости кислотный раствор для пассивации может усиливаться различными вспомогательными добавками. Некоторые инженеры добавляют в раствор ферроцианид калия в концентрации 2-3%.

Цель пассивации — это замедление коррозии вплоть до полного прекращения образования новой ржавчины. Пассивирующий кислотный раствор в данном случае выполняет роль новой защитной пленки, которая образуется на поверхности во время пассивации.

Помимо пассивации могут применяться другие вспомогательные меры защиты:

- Заделывание трещин и дефектов. Одной из главных причин появления ржавчины является нарушение целостности оксидной пленки в результате внешних дефектов.

Если такие повреждения вовремя заделывать, то ржавчина не успеет образоваться.

Если такие повреждения вовремя заделывать, то ржавчина не успеет образоваться. - Удаление неровностей и шероховатостей. Ржавчина часто появляется на неровных поверхностях. Зачистка поверхности металла будет надежно защищать деталь.

- Нанесение хромированного покрытия. Некоторые стали можно защитить с помощью нанесения дополнительного покрытия на основе хрома. Этот элемент препятствует образованию ржавчины.

Этапы роста питтинга:

1) Зарождение питтинга происходит в местах дефектов пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава) при достижении определенного потенциала – потенциала питтингообразования (φпо). Ионы-активаторы вытесняют адсорбированный на поверхности кислород или при взаимодействии разрушают оксидную защитную пленку.

2) Рост питтинга – происходит по электрохимическому механизму, вследствии интенсивного растворения пассивной оксидной пленки. Из-за активного растворения пленки происходит усиление анодного процесса в самом питтинге (активационный рост питтинга). Со временем, когда питтинг будет достаточно расширен, активационный рост замедляется, начинается диффузионный режим роста питтинга.

Со временем, когда питтинг будет достаточно расширен, активационный рост замедляется, начинается диффузионный режим роста питтинга.

3) Иногда рост питтинга прекращается и наступает стадия репассивации. Основной причиной репассивации можно считать сдвиг потенциала поверхности в отрицательную сторону, т.е. сторону пассивации. Питтинг с диффузионным режимом роста (постепенно, стабильно растущий питтинг) не может перейти в стадию репассивации.

Причины, инициирующие питтинг

Часто предпосылкой для появления точечной коррозии становится нарушение технологии производства металла. Например, при несоблюдении правил отливки в стали появляются микропримеси, включения, изменяющие нормальную структуру. Некачественный металл может быть слишком пористым либо в нем появляется остаточная окалина – это тоже способствует возникновению питтинга.

Также питтинг возникает при эксплуатации стали, иных металлов в агрессивной среде: растворах, содержащих окислители и активирующие анионы (соляная, азотная кислоты, морская вода, хлористые соединения).

Прочие причины образования точечной коррозии таковы:

- механическое воздействие, приводящее к появлению сколов, царапин и вызывающее повреждение внешней защитной пленки;

- излишнее внутреннее напряжение металла;

- эксплуатация изделия при высоких температурах.

На шероховатой нержавейке точечная коррозия появится с большей вероятностью, чем на гладкой, отполированной, поэтому неровная текстура поверхности тоже считается фактором риска.

Числовой эквивалент стойкости к точечной коррозии (PREN)

Показатель RREN относится к справочным, он показывает склонность разных видов и марок нержавейки к появлению питтингов. Числовой эквивалент стойкости к точечной коррозии применяют как ориентир, но не как абсолютное руководство для предопределения коррозионной стойкости.

Обычно наиболее устойчивыми к точечному ржавлению оказываются молибден, хром и азот в качестве добавок при легировании. Чем выше цифра RREN, тем более стойкой будет сталь к появлению питтингов.

Вот справочная информация по RREN:

| Марка стали | RREN |

| 444 | 25 |

| 430 | 16 |

| 304 | 19 |

| 316 | 26 |

| 304LN | 21 |

| 904L | 36 |

| 316LN | 27,5 |

| SAF 2507 | 42 |

| Zeron 100 | 41 |

Схема разрушения металла

Для активации питтинговой коррозии необходимо присутствие двух реагентов – активаторов и пассиваторов. В качестве активаторов чаще всего выступают анионы хлора, брома, йода – они содержатся в большинстве сред, в которых эксплуатируются металлические изделия. Они адсорбируются на поверхности металла и образуют с его компонентами растворимые комплексы.

В качестве пассиваторов чаще всего выступает вода или гидроксильная группа. Непосредственно процесс разрушения протекает по следующей схеме:

- Ионы-активаторы адсорбируются на поверхности защитной (оксидной) пленки.

- Происходит процесс замещения ионов кислорода на ионы активатора процесса.

- Образуется большое количество растворимых ионов, в результате чего пленка разрушается.

В результате этого возникает разность потенциалов на поверхности материала, что ведет к появлению локальных токов, активизируется бурный анодный процесс. Ионы-активаторы при этом перемещаются к очагам разрушения, из-за чего питтинговая коррозия прогрессирует.

Питтинговая коррозия алюминия

Питтинговая или точечная коррозия

Питтинговая коррозия является наиболее часто встречающимся видом коррозии алюминия и алюминиевых сплавов. Часто ее называют точечной коррозией. Язвы образуются в оксидной пленке алюминия, подверженной воздействию атмосферы, пресной или соленой воды и других нейтральных электролитов. Поскольку в растворах с высокой кислотностью или высокой щелочностью оксидная пленка обычно не устойчива, то питтинговая коррозия бывает только при интервале величины рН от 4,5 до 9,0.

Язвы могут быть мельчайшими и концентрированными или широко разбросанными и различными по размерам в зависимости от химического состава алюминиевого сплава, качества оксидной пленки и свойств корродирующей среды. Явление питтинга может усиливаться наличием щелей и контактов алюминия с другими металлами.

Морфология питтинговой коррозии алюминия

Известно, что хлоридные ионы способны «прорывать» оксидную пленку. Хлорид алюминия (AlCl3) обычно присутствуют в растворе внутри язвы и его концентрация увеличивается при развитии коррозии или при снижении влажности окружающего воздуха. Насыщенный раствор хлорида алюминия имеет величину рН около 3,5, поэтому на дне коррозионных язв коррозия продолжается до тех пор, пока туда еще могут мигрировать кислород и корродирующий электролит. Форма коррозионных язв может меняться от мелких блюдцеобразных до полусферических и далее – до глубоких круглых цилиндрических отверстий. Это отличает питтинговую коррозию от межкристаллитной коррозии, при которой образуются подповерхностные «туннели» вдоль границ зерен, обычно видимые только в микроскоп.

Рисунок – Гальваническая химия точечной коррозии

Рейтинг стойкости к питтинговой коррозии

Сопротивление алюминиевых сплавов питтинговой коррозии существенно зависит от степени их чистоты. Чистый алюминий имеет максимальное сопротивление питтинговой коррозии, а сплавы различных серий по стойкости к питтинговой коррозии располагаются в следующем порядке (в европейских и международных обозначениях): 1ххх – 5ххх – 3ххх – 6ххх – 7ххх – 2ххх.

Технический алюминий

Чистый алюминий (99,00 % и чище) является более стойким к питтинговой коррозии, чем любой из алюминиевых сплавов. Быстрое растворение оксидной пленки происходит только в высоко кислотных или высоко щелочных растворах. В интервале величины рН от 4 до 9 на оксидной пленке могут лишь возникать пятна и легкая локальная питтинговая коррозия. Сверхчистый алюминий (99,999 % и чище) сопротивляется питтинговой коррозии намного более успешно, чем алюминий промышленной чистоты.

Алюминиево-магниевые сплавы

Из всех промышленных алюминиевых сплавов сплавы 5ххх (Al-Mg) с содержанием магния не более 3 % имеют наилучшее сопротивление питтинговой коррозии и самую низкую скорость распространения язв, особенно в морской воде и водных растворах с содержанием хлоридов. Повышение содержания меди всего лишь до 0,2 % резко снижает стойкость этих сплавов к питтинговой коррозии.

Повышение содержания меди всего лишь до 0,2 % резко снижает стойкость этих сплавов к питтинговой коррозии.

Алюминиево-марганцевые сплавы

Следующими по сопротивлению питтинговой коррозии стоят алюминиевые сплавы 3ххх (Al-Mn), такие как 3003 (АМц) и 3004 (Д12). Алюминиево-марганцевые частицы в этих сплавах имеют электрохимический потенциал аналогичный потенциалу алюминия. Поэтому при низком содержании меди (до 0,05 %) сплавы 3003 и 3004 имеют сопротивление питтинговой коррозии почти такое же как у чистого алюминия. Повышение содержания меди повышает склонность к питтинговой коррозии в хлоридных растворах и при содержании меди около 0,15 % это влияние становится явным.

Медь и железо для питтинговой коррозии алюминия

Медь и железо оказывают наибольшее влияние на склонность к питтинговой коррозии всех алюминиевых сплавов. Хотя сплавы 6ххх (Al-Mg-Si), например, сплав АД31, в целом являются умеренно склонными к питтинговой коррозии, их сопротивление к ней может резко снижаться при повышенном содержании меди и железа, например, сплав АД33 (сплав 6061). Алюминиевые сплавы 7ххх (Al-Zn-Mg) и сплавы 2ххх (Al-Cu-Mg и Al-Cu-Mn), особенно те, что содержат много меди, имеют наименьшее сопротивление питтиниговой коррозии. Поэтому поверхность листов из этих сплавов обычно плакируют – покрывают тонким слоем технического алюминия, например, алюминий марки АД1пл (99,30 %) по ГОСТ 4784-97 или специального алюминиевого сплава с содержанием около 1 % цинка (АЦпл) по тому же стандарту. Сплавы 7ххх без меди (с марганцем или без него) показывают лучшее сопротивление питтинговой коррозии из всех высокопрочных сплавов.

Алюминиевые сплавы 7ххх (Al-Zn-Mg) и сплавы 2ххх (Al-Cu-Mg и Al-Cu-Mn), особенно те, что содержат много меди, имеют наименьшее сопротивление питтиниговой коррозии. Поэтому поверхность листов из этих сплавов обычно плакируют – покрывают тонким слоем технического алюминия, например, алюминий марки АД1пл (99,30 %) по ГОСТ 4784-97 или специального алюминиевого сплава с содержанием около 1 % цинка (АЦпл) по тому же стандарту. Сплавы 7ххх без меди (с марганцем или без него) показывают лучшее сопротивление питтинговой коррозии из всех высокопрочных сплавов.

Предотвращение питтинговой коррозии алюминия

Типичные подходы к снижению или минимизации питтинговой коррозии основаны на следующих принципах:

- Снижать агрессивность окружающей среды, например, содержание хлоридных ионов, понижать уровень температуры, кислотности и активных окисляющих веществ.

- Тщательно подбирать материалы алюминиевых конструкций. Например, применять по возможности алюминиевые сплавы 5ххх и 3ххх.

Высокопрочные алюминиевые сплавы применять только плакированными.

Высокопрочные алюминиевые сплавы применять только плакированными. - Тщательно проектировать конструкции: избегать образования щелей, применять циркуляцию и перемешивание жидкостей для предотвращения их застоя, обеспечивать эффективный дренаж жидкостей из конструкций.

Источник: Corrosion of Aluminum and Aluminum Alloys. Edited by J.R. Davis. – ASM International, 1999.

Моделирование питтинговой коррозии в COMSOL Multiphysics®

Когда капля воды попадает на металлическую поверхность, это может привести к возникновению коррозии. При определённых условиях и достаточно длительном времени коррозионного воздействия на металлической поверхности образуется маленькое углубление. Со временем электрохимические условия в таком углублении меняются, вследствие чего нижняя часть поверхности приобретает анодную поляризацию, а удалённая от неё часть — катодную. В результате этого интенсивность коррозии в донной части углубления возрастает, что приводит к увеличению размеров углубления и образованию так называемого питтинга. Моделирование питтинговой коррозии позволяет проанализировать развитие питтингов, возникающих в различных материалах и конструкциях при определённых условиях. В этой статье мы рассмотрим, как построить модель питтинговой коррозии.

Моделирование питтинговой коррозии позволяет проанализировать развитие питтингов, возникающих в различных материалах и конструкциях при определённых условиях. В этой статье мы рассмотрим, как построить модель питтинговой коррозии.

Коррозионные процессы. Краткое введение

Гальваническая коррозия возникает при наличии электрического контакта между двумя металлами, атомы которых имеют разные значения энергии сродства к электрону. Если два таких металла поместить в электролит, то на их поверхности образуется двойной электрический слой. Потенциал двойного электрического слоя для этих двух металлов будет разным. Таким образом, электроны передаются от металла с меньшим электрохимическим потенциалом к металлу с более высоким потенциалом, как показано на рис. 1.

На поверхности благородных металлов (с высоким электрохимическим потенциалом) электроны участвуют в реакции восстановления (катодная реакция). Металлы с меньшим потенциалом отдают электроны и в результате этой анодной реакции растворяются.

Рисунок 1. Схематическое описание гальванической коррозии.

Если позволить электрохимическому процессу, схема которого показана на рис. 1, осуществляться в течение некоторого времени, то металл с меньшим потенциалом (в данном случае это железо) будет растворяться вблизи поверхности контакта с другим металлом (см. рис. 2), потенциал которого выше.

Рисунок 2. В результате гальванической коррозии железо растворяется вблизи области контакта с медью.

Теперь рассмотрим каплю воды на поверхности металла (см. рис. 3). На микроскопическом уровне металл может состоять из разных фаз с отличающимся сродством к электрону. Это означает, что, например, в кристаллитах будут идти катодные реакции, а в межкристаллитных областях — анодные.

Рисунок 3. Схема микроструктуры металлической поверхности: показаны кристаллиты и межкристаллитные области.

Согласно схеме, показанной на рис. 2, на той поверхности, где растворяется железо, образуется гидроксид железа. Гидроксид железа — один из компонентов ржавчины. Но если электрохимический процесс идёт по схеме, представленной на рис. 3, тогда ржавчина может появляться на всей поверхности металла, поскольку межкристаллитные области распределены очень равномерно. Такую коррозию обычно называют генерализованной.

Гидроксид железа — один из компонентов ржавчины. Но если электрохимический процесс идёт по схеме, представленной на рис. 3, тогда ржавчина может появляться на всей поверхности металла, поскольку межкристаллитные области распределены очень равномерно. Такую коррозию обычно называют генерализованной.

Теперь обратимся к рис. 4, на котором показана схема дальнейшего развития генерализованной коррозии, описанной на рис. 3. В центре капли диффузия кислорода к зернам кристаллита занимает больше времени, чем по краям капли, где диффузионный пробег намного короче. На поверхности металла, расположенной под центром капли, концентрация кислорода понижена, что в свою очередь уменьшает электрохимический потенциал в этой части поверхности по отношению к областям по периметру капли. Таким образом, когда потенциал оказывается меньше потенциала пассивации железа, защитный оксидный слой теряет устойчивость. В итоге, кристаллиты, расположенные в центральной части, из-за снижения концентрации кислорода станут анодами. В результате растворения железа в центральной части капли на поверхности металла появляется углубление. Кроме того, ионы железа вступают в реакцию с водой с образованием протонов, из-за чего в углублении снижается водородный показатель pH. Уменьшение pH повышает кислотность среды и, таким образом, ещё сильнее ускоряет коррозию. Описанный процесс получил название эксперимента Эванса с каплей (Evans drop experiment)[1] в честь учёного, который первым объяснил и воспроизвёл этот процесс.

В результате растворения железа в центральной части капли на поверхности металла появляется углубление. Кроме того, ионы железа вступают в реакцию с водой с образованием протонов, из-за чего в углублении снижается водородный показатель pH. Уменьшение pH повышает кислотность среды и, таким образом, ещё сильнее ускоряет коррозию. Описанный процесс получил название эксперимента Эванса с каплей (Evans drop experiment)[1] в честь учёного, который первым объяснил и воспроизвёл этот процесс.

Рисунок 4. Эксперимент Эванса с каплей. Образование углубления приводит к снижению водородного показателя, что дополнительно ускоряет анодную реакцию.

Образование углубления может происходить и по другому сценарию. Например, механическое воздействие или наличие примесей на поверхности металла могут ослабить оксидную плёнку, которая в некоторой степени защищает поверхность железа от дальнейшей коррозии. Нержавеющая сталь тоже имеет защитную оксидную плёнку, которая может быть повреждена вследствие механического или химического воздействия. —

—

Концентрацию гидроксильных ионов можно исключить при условии равновесия автопротолиза воды. Концентрацию одного из других ионов, а именно протона, можно исключить, приняв условие электронейтральности. Оба допущения в COMSOL Multiphysics® учитываются автоматически при использовании интерфейса Tertiary Current Distribution, Nernst-Planck с выбранной опцией Water-based with electroneutrality. Отметим, что при расчёте плотности тока электролита в уравнение баланса токов включены уравнения переноса для всех ионов. Ещё одной зависимой переменной является электрический потенциал электролита.

Предположим, что в результате электроосаждения внутри углубления образовался пористый слой, поэтому будем рассматривать углубление как пористую структуру, поры которой заполнены электролитом. Это разумное предположение, поскольку из того металла, на месте которого образовалось углубление, с высокой вероятностью сформируется пористое отложение. Задачу будем решать в двумерной осесимметричной постановке, как показано на рис. 5.

5.

Рисунок 5. Геометрическая модель расчётной области.

Реакция растворения металла моделируется на всей границе, обозначенной на рис. 5 как «Fe electrode surface». Будем считать, что скорость анодной реакции пропорциональна концентрации протонов. Такая зависимость характерна для условий повышенной кислотности в присутствии хлорида [2]. Чтобы связать перемещение границы расчётной области с интенсивностью растворения железа, воспользуемся методом подвижной сетки.

Как мы уже отмечали, реакция восстановления кислорода не моделируется. Мы заменяем моделирование этого процесса на граничное условие постоянного электрического потенциала электролита вдали от углубления на горизонтальной границе, которая обозначена как «Bulk electrolyte boundary». Также на этой границе мы зададим концентрацию ионов натрия, хлорида и железа.

Будем считать, что в области, занятой электролитом, в том числе в углублении, идут реакции автопротолиза воды и образования гидроксида железа. Отметим, что гидроксид расходуется в реакции образования Fe(OH)2(s), поэтому, как уже упоминалось выше (см. рис. 4), водородный показатель уменьшается.

Отметим, что гидроксид расходуется в реакции образования Fe(OH)2(s), поэтому, как уже упоминалось выше (см. рис. 4), водородный показатель уменьшается.

Начальные значения концентраций и электрического потенциала электролита рассчитываются с помощью решения стационарной задачи для исходной геометрической модели. То есть для получения начальных значений задача решается для неизменяемой геометрической модели с указанными выше граничными условиями с помощью стационарного решателя. В результате получается некоторое распределение концентраций и электрического потенциала электролита для t = 0. Это решение является начальным условием для нестационарной задачи.

Результаты

Использование стационарного решения в качестве начальных условий является разумным подходом, поскольку изменение состава и электрического потенциала электролита сначала, то есть в течение первых суток, происходит довольно медленно.

На рис. 6 показано, как увеличится углубление по истечении 30 дней. Для области внутри углубления характерен большой градиент потенциала электролита. В углублении потенциал электролита изменяется от 0,43 мВ до 16,5 мВ, тогда как за пределами углубления потенциал изменяется от 0 мВ до 0,43 мВ в течение 30 дней. Отметим, что интенсивность процессов переноса в углублении ниже, поскольку эта область представляет собой пористую среду с более низкими по сравнению с электролитом снаружи эффективными свойствами переноса. Качественно такое же распределение потенциала наблюдается в течение всего моделируемого периода времени, при этом донная часть углубления увеличивается в размерах быстрее, чем устье. По этой причине проходное сечение для переноса заряда в устье углубления сужается, что приводит к большим градиентам потенциала электролита. В результате мы действительно наблюдаем коррозию на плоской поверхности. Через 30 дней поверхность сместится примерно на 0,35 мкм, а смещение донной части углубления составит 1,45 мкм.

Для области внутри углубления характерен большой градиент потенциала электролита. В углублении потенциал электролита изменяется от 0,43 мВ до 16,5 мВ, тогда как за пределами углубления потенциал изменяется от 0 мВ до 0,43 мВ в течение 30 дней. Отметим, что интенсивность процессов переноса в углублении ниже, поскольку эта область представляет собой пористую среду с более низкими по сравнению с электролитом снаружи эффективными свойствами переноса. Качественно такое же распределение потенциала наблюдается в течение всего моделируемого периода времени, при этом донная часть углубления увеличивается в размерах быстрее, чем устье. По этой причине проходное сечение для переноса заряда в устье углубления сужается, что приводит к большим градиентам потенциала электролита. В результате мы действительно наблюдаем коррозию на плоской поверхности. Через 30 дней поверхность сместится примерно на 0,35 мкм, а смещение донной части углубления составит 1,45 мкм.

Рисунок 6. Размеры донной части углубления увеличиваются быстрее, чем размеры устья. Это приводит к большему градиенту потенциала электролита вблизи устья.

Это приводит к большему градиенту потенциала электролита вблизи устья.

Изменение водородного показателя в процессе коррозии показано на рис. 7. Значение водородного показателя в донной части через сутки равно 9,48, а через 30 суток — 9,14. Может показаться, что это незначительное изменение, однако оно соответствует увеличению концентрации протонов в 2,2 раза. Константа скорости коррозионного процесса пропорциональна концентрации протонов, а значит и скорость коррозии тоже возрастает.

Рисунок 7. Водородный показатель в углублении в различные моменты времени.

На рис. 8 приведены значения скорости коррозии в мкм/сут для четырех моментов времени, показанных выше. Максимальная скорость коррозии в донной части углубления через 30 дней в 2,3 раза выше по сравнению со скоростью коррозии через 1 день. Соответственно, концентрация протонов через 30 дней в 2,2 раза выше, чем через 1 день.

Рисунок 8. Скорость коррозии на поверхности металла в разные моменты времени.

Распределение концентрации ионов натрия обратно распределению концентрации ионов железа. Причина — условие электронейтральности. По мере того, как ионы железа попадают в электролит, ионы натрия выталкиваются из углубления. В отличие от ионов натрия, ионы хлорида, наоборот, движутся в углубление, вследствие условия электронейтральности (не показаны).

Рисунок 9. Концентрация ионов натрия в различные моменты времени.

Расчётная модель демонстрирует эффект «порочного круга» питтинговой коррозии. Интенсивность процесса растёт с течением времени, пока углубление не станет достаточно глубоким. Тогда омические потери и продукты коррозии ограничивают скорость реакции.

Заключение

Расчётную модель можно усложнить, если добавить учёт материального баланса осажденных продуктов коррозии. Плотность продуктов реакции меньше, чем плотность железа, поэтому они образуются в углублении, но затем вытесняются из него. Этот процесс можно смоделировать, если пористость сделать зависимой переменной и учесть конвективный перенос оксидов.

Ещё одно направление усложнения модели — введение в неё полной геометрической модели капли, что позволит учесть диффузию и восстановление кислорода.

Кроме того, модель можно дополнить более подробным описанием химическим процессов. Например, можно учесть образование различных ионов железа, описать дополнительные окислительно-восстановительные реакции, а также включить в модель больше различных оксидов и гидроксидов железа, образующихся на поверхности металла. Тем не менее, мы можем поэкспериментировать и с исходной моделью, которая сама по себе уже является достаточно комплексной, несмотря на относительную простоту её построения.

Дальнейшие шаги

Узнайте о функциональных возможностях модуля «Коррозия», кликнув по кнопке:

Описание модуля

Источники

- U.R. Evans, “Corrosion and Oxidation of Metals”, Amolds, p. 118., 1960.

- H.C. Kuo and K. Nobe, “Electrodissolution Kinetics of Iron in Chloride Solutions”, J. of Electrochem.

Soc, vol. 125, no.6, 1978.

Soc, vol. 125, no.6, 1978.

Скорость — питтинговая коррозия — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Коррозия малоуглеродистых сталей на разных глубинах в Атлантическом ( 1 — 4 и Тихом ( 5 — 7 океанах.

[1] |

Скорость питтинговой коррозии в аэрированной морской воде в стальных судовых трубопроводах может составлять до 1300 мкм / год. Питтинг может усиливаться, если на металле остается окалина. Как и в атмосферных условиях, окалина защищает только покрытую поверхность, а свободные участки становятся анодными. Ввиду сравнительно большой, как правило, площади катодных участков, скорость коррозии на локальных анодах очень велика.

[2]

Скорость питтинговой коррозии в присутствии в воде анионов СГ и SO повышается в 7 — 10 раз. При этом не имеет значения получена эта вода из подземного или поверхностного источника.

[3]

Скорость питтинговой коррозии можно определить параллельно с общей скоростью коррозии на том же приборе. В основу определения положен метод амперометрии нулевого сопротивления. В ячейку помещают два электрода одинаковой площади из одного и того же материала. Показатель питтинговой коррозии определяется путем измерения плотности контактного тока, возникающего между электродами, с помощью микроамперметра с нулевым сопротивлением. Согласно законам Фарадея происходит пересчет значений тока в показатель питтинговой коррозии, выраженный в мкм / год. Если величина этого показателя значительно ниже значений скорости общей коррозии, то питтингообразование минимально. В случае обратного соотношения питтинговая или щелевая коррозия будут основными в изучаемом процессе. Если показатели двух видов коррозии соизмеримы, то наблюдают отдельные неглубокие питтинги с пологими краями.

[4]

УПК — скорость питтинговой коррозии в г / ( м2 — ч), Am — суммарная потеря массы металла, a S — суммарная площадь поверхности параллельно испытываемых образцов. Количество и глубина образовавшихся на поверхности металла питтингов являются дополнительными показателями, определяемыми при помощи оптической микроскопии.

Количество и глубина образовавшихся на поверхности металла питтингов являются дополнительными показателями, определяемыми при помощи оптической микроскопии.

[5]

В нейтральных растворах для нержавеющих сталей скорость питтинговой коррозии проходит через максимум при 90 С. Они показали ( рис. 26), что с повышением температуры число питтингов резко возрастает, а глубина питтингов, как средняя, так и максимальная, остается практически постоянной. При температурах 60 — 70 С на поверхности стали образовывалось много мелких питтингов, глубина которых не превышала 0 1 мм.

[6]

Предыдущими опытами [17], а также в настоящем исследовании установлено, что в 0 5 N растворе FeCl3 скорость питтинговой коррозии нержавеющей стали 18 Сг-14 Ni, определенная по потере веса, а также измерением средней глубины питтинга, уменьшается от дополнительного легирования в следующем порядке добавок: V, Si, Mo, Re. В том же порядке, как было показано выше, влияют эти добавки на скорость роста искусственного питтинга при анодной поляризации.

[7]

Так как в растворе хлорного железа при комнатной температуре без наложения внешнего электрического тока нержавеющие стали подвергаются только питтинговой коррозии ( а общая коррозия отсутствует), то скорость питтинговой коррозии Km г / м2ч определялась весовыми потерями.

[8]

На скорость питтинговой коррозии катионнообменная очистка воды не влияет.

[9]

Определение скорости коррозии проводят с использованием портативных приборов — измерителей скорости коррозии Р5035, коррозиометров КАРТЭК-00025 или Эксперт-004. Отличительной особенностью ряда приборов, например, Эксперта-004 является возможность параллельного определения скоростей общей и питтинговой коррозии. Для измерений используют двухэлектрод-ную ячейку, в крышке которой жестко крепятся электроды из исследуемого материала. Форма, размер электродов и способ их крепления определяется видом прибора, используемого в эксперименте. По чувствительности и диапазону измеряемых скоростей коррозии метод МПС превосходит многие другие методы.

[10]

| Зависимость скорости общей коррозии ( / и максимальной глубины питтинговой коррозии ( 2 сплава 6061 — Т6 в морской воде от концентрации растворенного кислорода ( продолжительность экспозиции 1 год.

[11] |

Как и все алюминиевые сплавы, сплав 6061 склонен к питтингу при экспозиции в морской воде. Данные о коррозии этого сплава на разных глубинах, приведенные на рис. 81, показывают, что скорость питтинговой коррозии при глубоком погружении выше, чем в поверхностных водах, хотя дело здесь, по-видимому, не в самой глубине, а в количестве растворенного в морской воде кислорода.

[12]

Скорость общей коррозии у железоникелевого сплава существенно ниже, чем у малоуглеродистой стали ( см. табл. 1.20), а скорость питтинговой коррозии незначительно ниже.

[13]

Коррозия углеродистой стали на среднем уровне прилива. Глубина коррозии рассчитана по потерям массы. Кривая построена по средним значениям для 6 образцов.| Общая ( / и питтин-говая ( 2 коррозия литой ( а и кованой ( б углеродистой сталей при постоянном погружении в морскую воду. Средняя глубина питтинговой коррозии определена по 20 наибольшим питтингам, общей — по потерям массы. Кривые построены по средним значениям для 2 ( а или 6 ( б образцов. Глубина коррозии рассчитана по потерям массы. Кривая построена по средним значениям для 6 образцов.| Общая ( / и питтин-говая ( 2 коррозия литой ( а и кованой ( б углеродистой сталей при постоянном погружении в морскую воду. Средняя глубина питтинговой коррозии определена по 20 наибольшим питтингам, общей — по потерям массы. Кривые построены по средним значениям для 2 ( а или 6 ( б образцов.

[14] |

Для углеродистой стали этот параметр непосредственно связан с уменьшением временного сопротивления материала и, таким образом, является хорошим показателем изменения прочности конструкции. В тех слу-чаях; когда наибольшие неприятности могут быть связаны с перфорацией конструкции или контейнера, важным параметром коррозии становится глубина питтинга. Поэтому интересно рассмотреть и влияние биологической активности на скорость питтинговой коррозии.

[15]

Страницы:

1

2

О новейших методах изучения процессов питтинговой коррозии

Библиографическое описание:

Замалетдинов, И. И. О новейших методах изучения процессов питтинговой коррозии / И. И. Замалетдинов, Е. А. Колобова. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 1 (3). — С. 36-45. — URL: https://moluch.ru/th/8/archive/46/1655/ (дата обращения: 04.03.2023).

И. О новейших методах изучения процессов питтинговой коррозии / И. И. Замалетдинов, Е. А. Колобова. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 1 (3). — С. 36-45. — URL: https://moluch.ru/th/8/archive/46/1655/ (дата обращения: 04.03.2023).

There are summarizes of current methods for studying pitting (PC), including a method of using neural networks, 3D method for studying the morphology during the growth of pitting, finite element method, ellipsometry method, and others. Get useful information to deepen our understanding of the mechanism and kinetics of growth of pitting corrosion.

Keywords: Pitting corrosion, neural networks, velocity of pitting’s growth

Питтинговая коррозия является опасным видом локального поражения металлов и сплавов, которая, помимо перфорации стенок оболочкового оборудования химических производств, может инициировать процессы коррозионного растрескивания и коррозионной усталости. Поэтому интерес к изучению ПК возрастает в связи с развитием металловедения, с необходимостью создания устойчивых к локальным видам коррозии металлов и сплавов. Прежде чем перейти к новейшим исследованиям в области ПК вкратце охарактеризуем условия возникновения ПК и теоретические представления о ПК, которые базируются на работах научных школ Я. М. Колотыркина [1], И. Л. Розенфельда [2], Н. Д. Томашова [3] и др.

Поэтому интерес к изучению ПК возрастает в связи с развитием металловедения, с необходимостью создания устойчивых к локальным видам коррозии металлов и сплавов. Прежде чем перейти к новейшим исследованиям в области ПК вкратце охарактеризуем условия возникновения ПК и теоретические представления о ПК, которые базируются на работах научных школ Я. М. Колотыркина [1], И. Л. Розенфельда [2], Н. Д. Томашова [3] и др.

Питтинговая коррозия характерна для пассивирующихся металлов в средах, содержащих в первую очередь галиды (Cl—, Br—, I—) металлов. При достижении критического потенциала питтингообразования на активных центрах поверхности металла адсорбируются агрессивные анионы и при достижении критической концентрации Скр вызывают растворение в виде соли. Схематически процесс можно представить в виде следующих последовательных стадий [4]:

Пассивацию металла вызывают молекулы воды, которые к атому металла обращены кислородным концом. Ионы хлора вытесняют молекулы воды с поверхности и образуют с металлом интермедиаты (комплексы), переходящие в раствор. Далее следует быстрая стадия гидролиза с высвобождением хлор-ионов, вступающих в новое поверхностное взаимодействие с атомами металла. Таким образом формируется циклический или автокаталитический путь реакции питтингообразования [4].

Ионы хлора вытесняют молекулы воды с поверхности и образуют с металлом интермедиаты (комплексы), переходящие в раствор. Далее следует быстрая стадия гидролиза с высвобождением хлор-ионов, вступающих в новое поверхностное взаимодействие с атомами металла. Таким образом формируется циклический или автокаталитический путь реакции питтингообразования [4].

В работе [5] изучали ПК на аэрокосмических сплавах (Al-5,6 Zn-2,5 Mg-1,6 Cu) путем использования искусственных нейронных сетей для моделирования процесса. При этом были использованы оптическая профилометрия и функции Вейбулла для характеристики распределения по глубинам и диаметрам питтингов. Авторы использовали временные эмпирические зависимости скорости роста питтингов, полученные ранее исследователями [6,7]:

,(1)

где t — время, d — глубина или диаметр питтинга, К и b — константы, где b принимает значения от 0,3 до 0,5 [6]. Далее применили трехпараметровую Вейбуловскую функцию распределения для определения популяции питтингов по глубине и диаметру:

(2)

где d — глубина питтинга или эквивалентный ей диаметр, α— Вейбуловский параметр формы питтинга, β — параметр масштаба. γ — параметр сдвига (локализации). Методом практической профилометрии установлено, что параметром сдвига можно пренебречь, поэтому выражение (2) авторы [5] упростили:

γ — параметр сдвига (локализации). Методом практической профилометрии установлено, что параметром сдвига можно пренебречь, поэтому выражение (2) авторы [5] упростили:

,(3)

где параметры уравнения такие же, что и в уравнении (2). Вейбуловские параметры глубины и диаметра (обозначенные как αгл, βгл, αдиам, βдиам) были использованы в создании искусственных нейронных сети (ИНС). Входами во все НС были показатели температуры, рН, [Cl—], время экспозиции, в то время как выходами были максимальная глубина питтингов, максимальный диаметр питтинга, αгл, βгл, αдиам, βдиам. Каждый параметр, (т. е. температура, глубина питтинга и т. д.) был нормализован между значениями 0 и 1 перед подачей в ИНС. Поскольку температура и величина рН равномерно распределены по их весам, они были нормализованы в соответствии с линейными правилами. Например, температура была нормализована в соответствии с уравнением

Например, температура была нормализована в соответствии с уравнением

,(4)

где Тнорм— нормализованная температура, Ti — температура i -ого опыта, Tmin,, Tmax— минимальная и максимальная температура соответственно. Аналогичной нормализации была подвергнута величина рН, а концентрация хлорида, время, глубина и диаметр питтинга были нормализованы по логарифмической зависимости:

.(5)

Нейроносетевое моделирование проводилось с помощью программного обеспечения JMP8. Программное обеспечение позволило выбрать определенный процент данных вначале для тренинга ИНС (67 % было использовано для определения βгл и 90 % для остальных).

Рис. 1. Нейроносетевая структура для всех конечных параметров (вид параметра, α; параметр шкалы, β; максимальная глубина питтинга или диаметр dmax. Число нод (Нn) в промежуточном слое варьируется для каждого параметра. Входные параметры: температура, рН, концентрация Cl—, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

Входные параметры: температура, рН, концентрация Cl—, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

3D — изображение [5], полученное оптической профилометрией представлено на рис. 2.

Рис. 2. Слева: Очерченные круговые контуры групп питтингов для съемки на оптическом профилометре сплава алюминия АА 7075 (время испытаний 720 часов при температуре 60оС в растворе 0,6 М хлорида, рН = 6. Справа: 3D изображение образца после испытания

Каждый питтинг был зафиксирован программой в виде круга, пронумерован, расположение и размеры глубин и диаметров были записаны.

В табл. 1 приведено определенное пользователем число узлов (в скрытом слое), использованное для каждой ИНС.

В циклических условиях возникают напряжения, вызывающие рост трещин из глубоких питтингов. Поэтому измеренная действительная максимальная глубина питтингов была сопоставлена с результатами расчета ИНС. Результаты представлены на рис. 3.

Результаты представлены на рис. 3.

Таблица 1

Число нод искусственной нейронной сети при употреблении входящих параметров

Параметр | Число нод |

αглубина питтинга | 10 |

βглубина питтинга | 10 |

αдиаметр питтинга | 10 |

βдиаметр питтинга | 9 |

Максимальная глубина | 11 |

Максимальный диаметр | 12 |

Видно, что данные обучения/проверки ИНС со средним квадратичным отклонением R2 = 0,71 хорошо согласуются с результатами опытов со средним квадратичным отклонением R2 = 0,90. При анализе результатов использования ИНС было установлено, что на максимальную глубину питтингов оказывало влияние время испытаний, температура и рН раствора, а концентрация хлорида и ориентация тонкой структуры после прокатки сплава не оказывало существенного влияния. Незначительное влияние концентрации хлорида объяснено достаточным количеством хлорида для роста питтингов, влияние хлорида возможно возникнет в опытах при более низких концентрациях.

При анализе результатов использования ИНС было установлено, что на максимальную глубину питтингов оказывало влияние время испытаний, температура и рН раствора, а концентрация хлорида и ориентация тонкой структуры после прокатки сплава не оказывало существенного влияния. Незначительное влияние концентрации хлорида объяснено достаточным количеством хлорида для роста питтингов, влияние хлорида возможно возникнет в опытах при более низких концентрациях.

Рис. 3. Действительные максимальные глубины питтингов и рассчитанные ИНС максимальные глубины ложатся на одну прямую [5]

Временные уравнения роста питтингов были получены обученной ИНС: кинетика t1/4 была характерна для щелочных сред и для повышенных температур, а кинетика t1/2 была свойственна для кислых сред и для пониженных температур, однако для многих промежуточных значений рН и температур кинетика была t1/3. Показатель степени от 0,3 до 0,5 для большинства сред соответствовал литературным данным [6,7]. Кроме того, выявленные закономерности кинетики роста питтингов в литературе и результаты предсказаний нейронной сети по величинам степени b делают ей доверие, несмотря на интерполяционный ее характер.

Кроме того, выявленные закономерности кинетики роста питтингов в литературе и результаты предсказаний нейронной сети по величинам степени b делают ей доверие, несмотря на интерполяционный ее характер.

В работе [8] проводились анализы электрохимического шума с использованием временной и частотной зависимостей и статистических параметров потенциала и значений тока, полученные на нержавеющей стали AISI 316 в процессе питтинговой коррозии в деаэрированном 0,5 М растворе NaCl и в процессе коррозионного растрескивания под напряжением в кипящем подкисленном растворе NaCl. Визуальные наблюдения и статистические анализы значений спектрального оценивания тока и потенциала, использующего метод максимальной энтропии, дали полезную информацию на установление различия между этими коррозионными процессами и на влияние напряжения на усиление питтинговой коррозии. Результаты хорошо согласовывались с оптическими микроскопическими наблюдениями.

Исследователи [9] изучали трехмерную питтинговую коррозию, инициированную на включениях MnS стали А537 при циклических нагрузках. При этом использовали софокусный сканирующий лазерный микроскоп с элементным анализом. Ими установлено, что при циклических механических нагрузках питтинги растут анизотропно, т. е. скорости растворения стенок питтинга и дна различаются. Существенно более высокая скорость роста была обнаружена в перпендикулярном направлении оси нагрузок. Конечный элементный анализ указывает на то, что локальная продольная нагрузка играет важную роль на рост питтинга. Кинетика роста питтинга вширь доминировала в продольном направлении. Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

При этом использовали софокусный сканирующий лазерный микроскоп с элементным анализом. Ими установлено, что при циклических механических нагрузках питтинги растут анизотропно, т. е. скорости растворения стенок питтинга и дна различаются. Существенно более высокая скорость роста была обнаружена в перпендикулярном направлении оси нагрузок. Конечный элементный анализ указывает на то, что локальная продольная нагрузка играет важную роль на рост питтинга. Кинетика роста питтинга вширь доминировала в продольном направлении. Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

Объектом исследования [9] служила горячекатаная плита из стали А537, которая используется для изготовления нефтяной платформы. Химический состав стали, масс. %: 0,13 С; 1,48 Mn; 0,46 Si; 0,012 P; 0,005 S; 0,04 Cr; 0,19 Ni; 0,05 V; 0,17 Cu; 0,016 Mo, остальное железо. Матрица стали состоит из ферритно-перлитной структуры, полученной при прокатке и коротких поперечных перемещениях, включающей в большом количестве включения MnS в феррите. Статистика измерений показала, что размеры включений MnS в длину составила 27,1 ± 16,4 мкм, в ширину — 2,3 ±0,8 мкм с объемной фракцией 0,24 ± 0,11 % [9].

Статистика измерений показала, что размеры включений MnS в длину составила 27,1 ± 16,4 мкм, в ширину — 2,3 ±0,8 мкм с объемной фракцией 0,24 ± 0,11 % [9].

Испытания на растяжение проводили на универсальной испытательной машине (Shimadzu, модели AG-100KNG) при номинальной скорости деформации 4,2∙10–4 с-1 при комнатной температуре на трех прямоугольных стандартных образцах по направлению прокатки оси нагрузки. Во время испытаний на растяжение деформация записывалась тензометром. Механические свойства были следующие: предел текучести 303±3 МПа, прочность на растяжение 513±1 МПа, относительное удлинение 33±1 %, модуль Юнга (Е) 206±5 ГПа [9].

Образцы гантельной формы с калибровочными размерами длиной и шириной соответственно 15 и 6 мм, и толщиной 6 мм были использованы для тестов на усталостную коррозию. Осевая нагрузка была вдоль направления прокатки. Все образцы были отполированы сначала наждачной бумагой с зернами карбида кремния, затем алмазной пастой на полировочной машине. Коррозионные усталостные испытания проводили на установке Shimadzu, модели ENF-EAS с генератором синусоидальных колебаний с частотой 1 Гц с отношением напряжений 0 при комнатной температуре 20–25 оС. Серия усталостных испытаний проводилась при различных количествах циклов (1×104, 4×104, 7×104, 1×105, 2×105) при напряжении 140 МПа. Было установлено, что коррозионная усталость до разрушения составляла примерно 1×106 циклов. Не было коррозионных трещин в питтингах вплоть до 2×105 циклов, как установлено растровой электронной микроскопией. Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Коррозионные усталостные испытания проводили на установке Shimadzu, модели ENF-EAS с генератором синусоидальных колебаний с частотой 1 Гц с отношением напряжений 0 при комнатной температуре 20–25 оС. Серия усталостных испытаний проводилась при различных количествах циклов (1×104, 4×104, 7×104, 1×105, 2×105) при напряжении 140 МПа. Было установлено, что коррозионная усталость до разрушения составляла примерно 1×106 циклов. Не было коррозионных трещин в питтингах вплоть до 2×105 циклов, как установлено растровой электронной микроскопией. Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Из резервуара раствор 3,5 % NaCl со скоростью 20 мл/мин центробежным насосом нагнетался через нижний штуцер в сосуд с образцом, при этом жидкость контактировала с площадкой 1 см2 (остальная поверхность изолировалась силиконовым клеем) узкой части испытуемого образца. Через верхний штуцер жидкость самотеком поступала обратно в резервуар.

Через верхний штуцер жидкость самотеком поступала обратно в резервуар.

После коррозионных испытаний продукты коррозии удаляли раствором этилендиаминотетрауксусной кислотой (готовили 200 мл 1,5 % -ный раствор). Раствор не растворял матрицу и включения MnS.

Морфологию питтингов изучали в продольно-поперечном направлении конфокальным сканирующим лазерным микроскопом (OLYMPUS LEXT OLS3000). Тестировалось более 40 окрестностей вокруг включений MnS. На рис. 5 представлена картина поверхности, на которой форма питтингов была нерегулярной. Поэтому 3D — измерения (длина, ширина и глубина) обсчитывалась программным обеспечением, установленном на OLYMPUS LEXT OLS3000. В случае слияния питтингов их рассматривали как один питтинг.

Рис. 4. Схема установки для испытаний на коррозионную усталость

Установлено, что из всех направлений рост в глубину оказался наименьшим после 200 кс испытаний без циклических нагрузок. В условиях циклических нагрузок рост питтинга ускоряется как в ширину, так и в глубину, но со значительным ускорением в ширину. Имеется незначительный рост скорости в длину для циклически напряженных образцов после 100 кс. Явление, по-видимому, связано со слиянием питтингов.

Имеется незначительный рост скорости в длину для циклически напряженных образцов после 100 кс. Явление, по-видимому, связано со слиянием питтингов.

Рис. 5. (а) Поверхность до коррозионных испытаний; (б) питтинги, инициированные после испытаний в растворе 3,5 % NaCl без приложения напряжений

Рис. 5. (с) Питтинги, инициированные после циклических напряжений; (d) 3D — питтинги, снятые софокусным сканирующим микроскопом, обратная картинка с Z фактором 1,5

Кинетику роста питтинга в 3D направлении можно представить в виде уравнения [9]:

, (6)

где f(t) представляет ширину, длину и глубину питтингов, a, b, n экспериментальные константы. Константа a представляет инициативный размер питтинга, возникший на включении MnS. Результаты расчетов кинетических параметров [9] представлены в табл.2.

Таблица 2

Сравнение кинетических данных 3D размеров питтингов, полученных без циклических нагрузок ис ними.

3D размер | Амплитуда напряжений, МПа | α, мкм | b, мкм∙с—n | n | R2 |

Ширина | 0 | 3.6±2,7 | 0,20 | 0,32±0,14 | 0,981 |

140 | 7,5±0,2 | 1,3∙10–5 | 1,15±0,05 | 0,998 | |

Длина | 0 | 20,4±4,9 | 0,84 | 0,28±0,11 | 0,993 |

140 | 31±1,4 | 3,9∙10–3 | 0,72±0,10 | 0,991 | |

Глубина | 0 | 3,4±0,26 | 2,0∙10–4 | 0,76±0,23 | 0,948 |

140 | 4,3±0,8 | 1,7∙10–3 | 0. | 0,963 |

Показано, что константа “a” для ширины питтинга была больше, чем усредненный размер включения (т. е. 2,3 мкм). Это объяснено авторами [9] наличием трещины между включением MnS и матрицей (рис. 5(a)). Относительно большие различия, которые найдены для рассчитанной «оригинальной длины» подтверждают, что оригинальная длина питтингов варьируется на различных образцах.

Рассчитанная экспонента n роста питтинга в ширину увеличивалась от 0,32 до 1,15, когда была приложена циклическая нагрузка. Можно сделать сравнение данных табл. 2 и уравнения (6) скорости роста питтинга для образцов, испытанных без напряжений и с напряжением. Например, для после испытаний продолжительностью 200 кс скорости роста в ширину были 16 и 93 пм/с соответственно без нагрузки и с нагрузкой. Результаты свидетельствуют, что скорость роста в ширину может значительно ускоряться при воздействии циклических нагрузок.

В общем, циклические нагрузки усиливают скорость роста питтингов. Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Локальные напряжения и распределение напряжений одиночного полуэллипсоидного питтинга были промоделированы методом конечных элементов. Выбраны граничные условия, при которых движение левой стороны модели питтинга фиксировалось вдоль направления х, в то время как движения вдоль направлений y и z были свободными, как показано на рис. 6а. Одноосное растягивающее напряжение 280 МПа (нагрузка от 0 до 280 МПа колебаний с синусоидной волной) была приложена к правой стороне модели. Направление нагрузки было параллельно длинной оси полуэллипсоидного питтинга (направление х на рис. 6а). В соответствии со статистическими результатами типичные длина, ширина и глубина питтингов были 45, 15 и 7,5 мкм соответственно. 3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

Авторы [10] для изучения процессов ПК сталей 304 и 904L применили метод электрохимической высокочастотной модуляции (ЭВЧМ). Метод заключается в наложении к анодному процессу ПК сигналов возмущения, состоящих из синусоидальных колебаний. Поясняющая схема приведена на рис.7. На корродирующую поверхность подается потенциал, который вырабатывает соответствующий ток (величина тока есть функция потенциала). На нижнем снимке потенциал возмущения состоит из двух синусоидальных волн, наложенных методом ЭВЧМ. В ответ будут получены дополнительные и более высокие частоты, являющиеся нелинейными из-за явлений, протекающие при питтингообразовании. Производится математический анализ токовых сигналов по соответствующим уравнениям для расчета тока коррозии тафелевых наклонов.

Рис. 6. 3D зоны напряжений вокруг единичного полуэллиптического питтинга (длиной 45 мкм, шириной 15 мкм и глубиной 7,5 мкм). Направление деформации показано стрелками. Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка

Направление деформации показано стрелками. Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка