Плазморез принцип работы видео: Как работает плазморез — устройство, принцип работы: tvin270584 — LiveJournal

Содержание

Плазморез из инвертора: Инструкция +Видео

Плазморез: принцип действия, устройство, инструкция по применению

Что представляет собой плазморез и по какому принципу он работает? Если говорить про данный инструмент, то стоит сразу отметить, что это тот прибор, который используют сварщики, причем далеко не все. Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Именно по этой причине его используют в машиностроительной индустрии, при изготовлении больших конструкций из металла, для резки труб и всего остального.

Содержание:

- 1 Разновидности резаков и назначение каждого из них

- 2 Устройство

- 3 Схема работы плазмореза

- 4 Правила выбора инструмента

Разновидности резаков и назначение каждого из них

Много при выборе плазменного резака будет зависеть от того, в какой области вы планируете его использовать.

Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.

- Инструменты, которые работают в среде газов защитного типа – водород, аргон, гелий, азот и прочие. Такие газы имеют восстанавливающие свойства.

- Резаки, которые работают в среде газов окисления. Такие обычное насыщают посредством кислорода.

- Приборы, которые используют для работ со смесями.

- Резаки, которые работают в стабилизаторах жидкостно-газового типа.

- Устройства, которые работают с магнитной и водной стабилизацией. Это особый инструмент, который очень редко используют, поэтому его достаточно трудно найти в свободной продаже.

Есть и другая классификация, которая помогает разделить и купить плазморез по виду оборудования, которое используется для работ.

- Инверторные – вариант, признанный экономичным, может разрешать детали из металла с толщиной до 3 см.

- Трансформаторные – такие устройства способны производить резку металла с толщиной до 8 см, вариант сам по себе менее экономичный.

По типу контакта устройства можно поделить на две группы – бесконтактные и контактные. По названию уже легко понять, какие есть методы использования плазменного резака. В первом случае для устройства не требуется контакта с обрабатываемым металлом, причем толщина заготовки может быть любой, тогда как во втором случае требуется контакт с металлом, и его толщина должна быть не меньше 1,8 см.

Еще одна категория – тип использования и возможность питания от электрической энергии. в этом случае есть вде позиции – бытовой резак, который работает от сети с переменным током и стандартным напряжением 220 В, и промышленный, который можно подключать лишь к трехфазной питающей сети с напряжением в 380 В.

Обратите внимание, что даже те резаки, которые имеют минимальную мощность, будут от 4 кВт.

По этой причине при его подключении к бытовой электросети для начала удостоверьтесь, что она точно выдержит такую нагрузку.

Такая нагрузка не является единственной, так как в системе резки плазменным устройство используют охлаждение, и для этого в комплект к стандартному оборудованию идет компрессор, который тоже будет работать от сети. Учитывайте и его мощность при подключении к домашнему питанию.

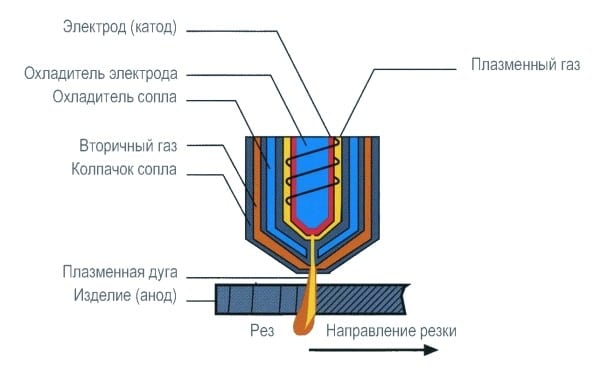

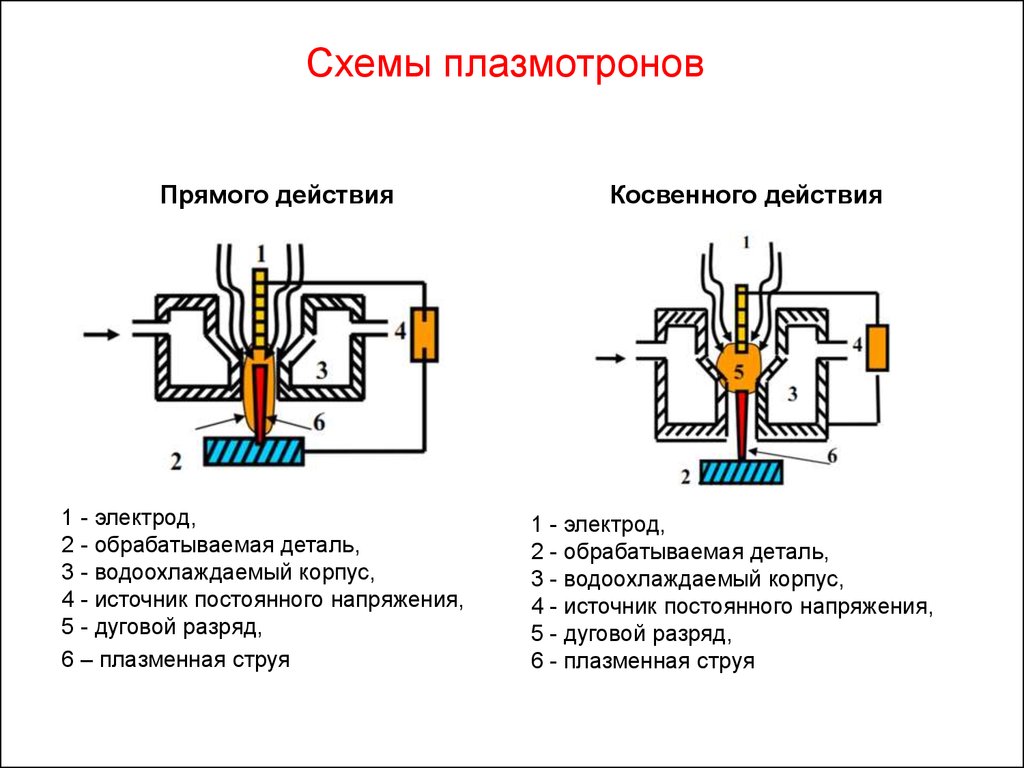

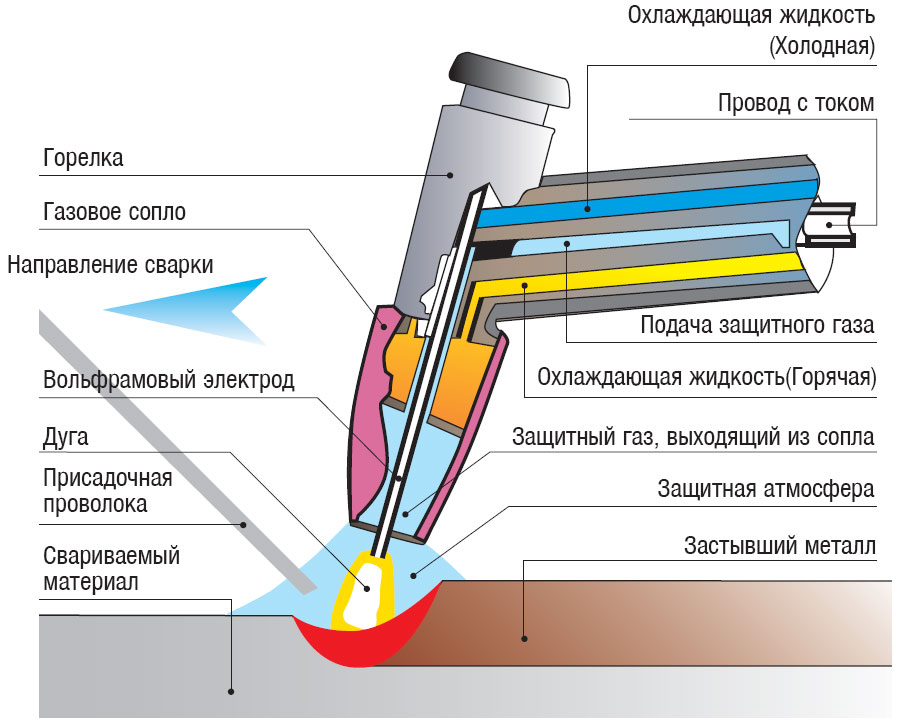

Устройство

Самому названию уже понятно, что процесс резки металла выполняется благодаря плазме, причем последняя представляет собой ионизированный газ с высокой проводимостью электротока. Чем выше будет температура газа, тем выше будет проводимость, а сила разрезания увеличится в значительной мере. Для процесса резки металла используют также воздушно-плазменную дугу. Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Получается, что принцип действия устройства такой:

- Металл расплавляют.

- Его жидкое состояние выдувают из зоны среза.

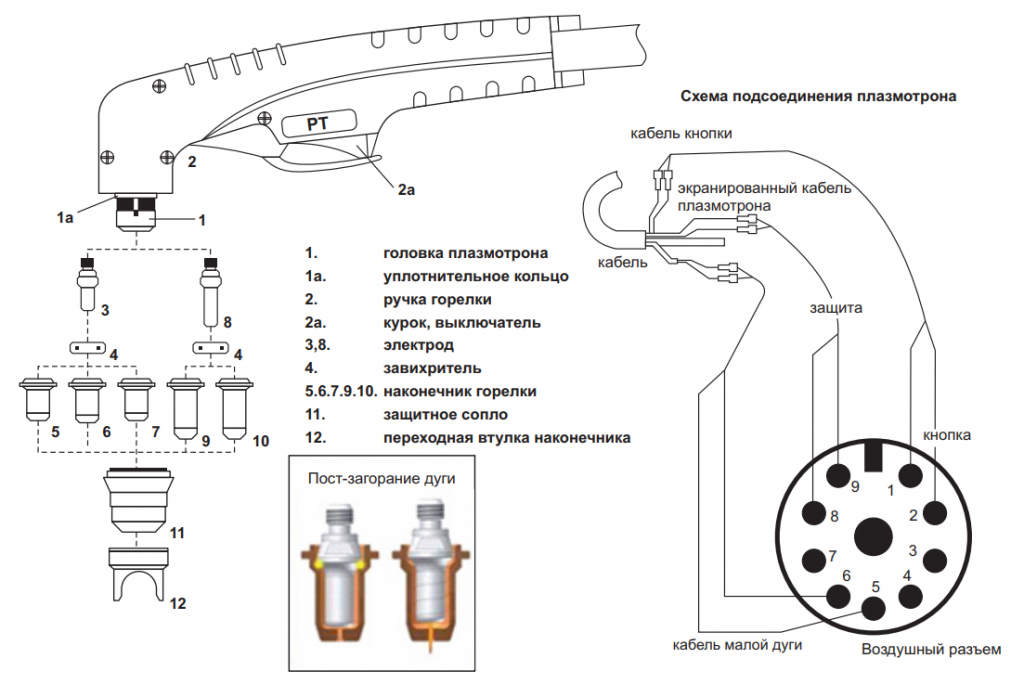

Ручной плазморез состоит из:

- Блока питания – это может быть инвертор или сварочный трансформатор.

- Шлангов.

- Резака, который изредка называют плазмотроном.

- Компрессора.

Не будет лишним разобраться, чтобы понять конструктивные особенности резака. Внутри устройства находится установленный электрод, который сделан из редкого металла, например, из гафния, бериллия, циркония и прочего. Почему именно эти металлы? Дело в том, что при нагревании на поверхности данного электрода образуются тугоплавкие виды оксидов. Она являются своеобразной защитой электрода, которая будет обеспечивать целостность материала, т.е. не разрушать. Чаще всего в плазменных резаках устанавливают гафниевые электроды, потому что данный металл не является токсичным и радиоактивным, как, к примеру, бериллий.

Важное значение в конструкции играет сопло – именно через него плазма попадает на резку. Именно от него и будут зависеть основные параметры устройства, а точнее от толщины и длины сопла. Т диаметра будет зависеть мощность потока плазмы, а значит, и скорость среза и ширина срезанной канавки. Конечно, от этого будет зависеть еще и скорость охлаждения. Чаще всего на резаках устанавливают сопло, диаметр которого равен 0,3 см. Длина будет прямопропорционально влиять на качестве среза – чем длиннее, тем лучше. Учтите, что очень длинное сопло будет быстро выходить из строя.

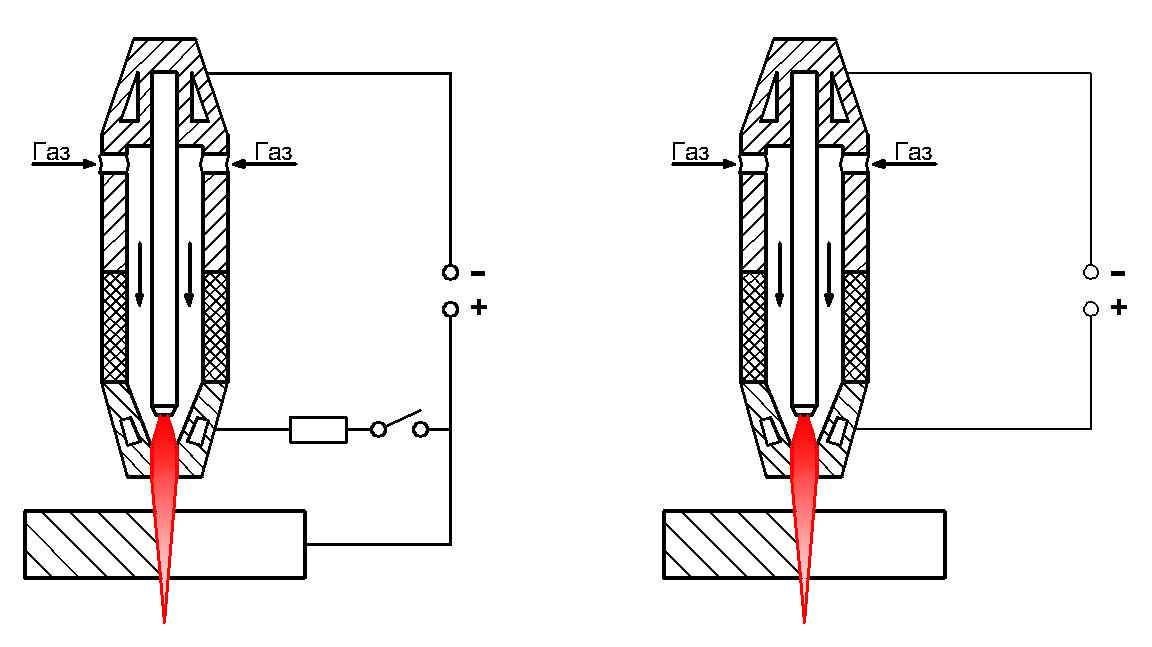

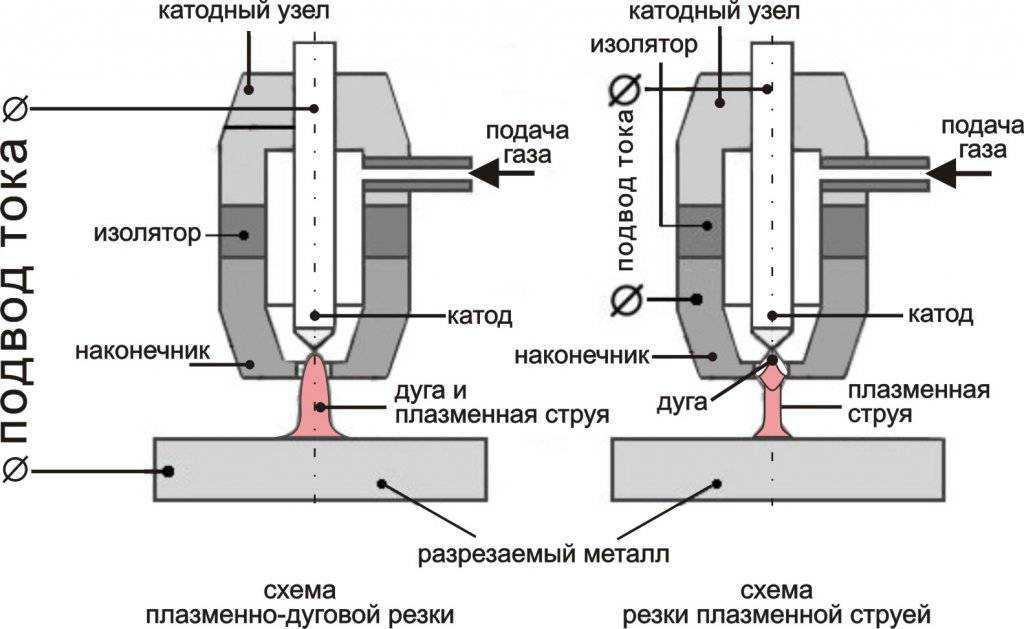

Схема работы плазмореза

Итак, когда вы нажимаете на кнопку розжига, источник электрической энергии автоматически включается, и в резак попадает высокочастотный ток. Из-за этого появляется дежурная дуга между электродом и наконечником сопла. Температура дуги составляет от +6 000 до +8 000 градусов. Следует обратить внимание на то, что дуга между разрезаемым металлом и электродом появляется не сразу, на это требуется время.

После этого в камеру резака начинает поступать воздух, находившийся в компрессоре (сжатый). Воздух начинает нагреваться при прохождении через камеру, в которой расположена дежурная дуга, и его становится больше в 100 раз. Помимо этого он начинает ионизироваться, по сути, превращаясь в токопроводящую среду, хотя воздух сам по себе является диэлектриком.

Сопло, которое сужено до 0,3 см создает плазменный поток, который вылетает из резака с большой скоростью (от 2 до 3 метров в секунду). Температура воздуха, который стал ионизированным, достигает до +30 000 градусов. С такой температурой воздух по проводимости становится таким же, как и проводимость металла. Как только плазма попадает на обрабатываемую поверхность, дежурная дуга выключается, но вместо нее включается рабочая. Плавление металлической заготовки производится в месте среза, откуда жидкий металл сдувается воздухом, который попадает в зону среза. Это и есть схема резки.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время.

Преимущества и недостатки

Перед тем как сделать выбор и решить, купить плазморез или нет, следует узнать обо всех отрицательных и положительных сторонах оборудования.

Так, например, в домашних условиях данное устройство заменимо болгаркой.

Итак, преимущества следующие:

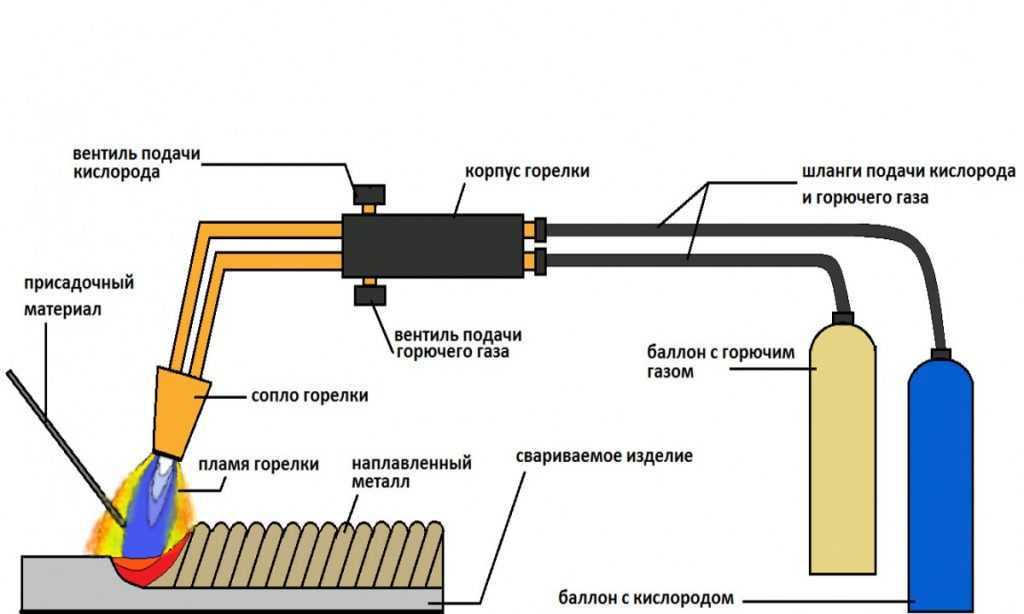

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см.

При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Как выбрать плазморез | Рекомендации FUBAG

В отличие от сварочных аппаратов, плазморез, или, как его еще называют, плазменный резак, редко встречается среди инструментов в домашнем хозяйстве. Но в строительстве, производстве и обслуживании автомобилей без него просто не обойтись. Он быстро и аккуратно нарежет практически любой металл, начиная с нержавейки, алюминия, меди и заканчивая титаном. Главное знать – как выбрать

плазморез

и на что обратить внимание.

Принцип работы аппарата плазменной резки

Основным рабочим инструментом аппарата является плазменный резак. После запуска устройства между электродом и медным соплом возникает электрический заряд. После чего начинается подача сжатого воздуха в зону реза. Все это образует плазменную дугу с температурой воздействия до 30 000 градусов по Цельсию.

После запуска устройства между электродом и медным соплом возникает электрический заряд. После чего начинается подача сжатого воздуха в зону реза. Все это образует плазменную дугу с температурой воздействия до 30 000 градусов по Цельсию.

С такими характеристиками плазморез превращается в идеальный «нож» для резки металла. При контакте с заготовкой плазма расплавляет металл и выдувает его с обратной стороны. Результатом воздействия становится качественный ровный рез.

1. Сила тока и максимальная толщина металла.

Сила тока – первостепенно важный критерий выбора аппарата. Ее легко узнать из технических характеристик. Чем выше значение, тем больше толщина металла, с которой справится конкретная модель резака.

По умолчанию для работы с металлом толщиной 1 мм (стали) понадобится сила тока не менее 4 А. Для той же толщины меди и сплавов – 6 А. Ниже представлена таблица-памятка по выбору главной характеристики в зависимости от толщины металлической заготовки..jpg)

|

|

|

|

|

|

|

|

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

|

|

|

| |

|

|

| |

|

|

| |

|

|

|

Рекомендуем обращать внимание на аппараты, где максимальная сила тока будет с запасом не менее 25-30%.Пример, если будете работать со стальной деталью, где толщина разрезаемого металла находится в пределах до 4 мм, то лучше выбрать плазморез с параметром – 20 А.

2. Продолжительность включения плазмореза

Следующий важный параметр показывает – сколько времени из одного цикла (10 минут) аппарат сможет работать без остановки при максимальном значении тока. Если в характеристиках указано 60%, значит, устройство будет работать 6 минут, остальные 4 оно использует в качестве технического перерыва. Продолжительности включения 50% полностью хватает для нарезания металлоконструкций во время строительных работ.

3. Компрессор – внутренний или внешний

Подача сжатого воздуха – одно из главных условий работы плазмореза. В некоторых моделях присутствует встроенный компрессор (например, FUBAG PLASMA 40 Air), другие нуждаются в подключении внешнего источника. Отсутствие компрессора внутри аппаратов также дает им преимущество – они легче, компактнее и мобильнее.

Отсутствие компрессора внутри аппаратов также дает им преимущество – они легче, компактнее и мобильнее.

Стоит обратить внимание на важность подбора компрессора к вашему аппарату воздушно-плазменной резки. Учитывайте рабочее давление и производительность. Давление компрессора должно равняться или превышать параметр плазмореза. Производительность компрессора должна быть на 25-30% больше, чем количество потребляемого воздуха устройством для резки.

В таблице указаны модели FUBAG и соответствующие компрессоры. Данные справедливы и для аналогов других производителей оборудования.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Важно! Не стоит экономить на качестве воздуха.Компрессор должен выдавать сухой сжатый воздух без содержания масла и примесей. Помимо этого его поток должен быть непрерывным и равномерным. В противном случае недостатки повлияют на работу самого плазмореза.

4. Дополнительные функции

- Мощные модели могут работать в тандеме со станками термической резки.

- Универсальный разъем позволит подключать аппарат к разным устройствам.

- Защита от случайного нажатия сделать процесс безопаснее.

5. Гарантийные обязательства

Явным бонусом для каждого дорого инструмента станет гарантия, сервисный центра в пределах доступности и возможность заказать запчасти для ремонта.

FUBAG дает 2 года гарантии на весь модельный ряд плазморезов.

И немного о расходных материалах для аппаратов плазменной резки

Для рассматриваемых устройств расходкой будут электроды и сопла. Заранее подсчитать примерный срок эксплуатации этих элементов довольно сложно. Время до замены зависит от интенсивности работы, толщины заготовки, используемой силы тока и т.д. Поэтому при выборе материалов стоит в первую очередь обращать внимание на соотношение цены/качества и наличие в магазинах.

Заранее подсчитать примерный срок эксплуатации этих элементов довольно сложно. Время до замены зависит от интенсивности работы, толщины заготовки, используемой силы тока и т.д. Поэтому при выборе материалов стоит в первую очередь обращать внимание на соотношение цены/качества и наличие в магазинах.

Как видите, для выбора плазмореза нет необходимости в специфических знаниях, помните о взаимосвязи силы тока и толщины металла, параметре продолжительности работы и выборе компрессора – в остальном вам помогут таблицы и данные, изложенные в данном материале. Если у вас еще остались вопросы, вы можете посмотреть видео, подготовленное нашими специалистами с демонстрацией работы плазморезов FUBAG:

Интересующие вопросы можете задать в комментариях к видеоролику.

Получите 10 самых читаемых статей + подарок!

*

Руководство по безопасности при плазменной резке

12 января

12.01.2021

В 1960-х годах на сцене появилась новая инновационная форма сварки: системы плазменной резки. Компания Thermal Dynamics продала Ryerson Steel свою первую систему для обработки нержавеющей стали. Сразу же были признаны его преимущества: как более чистый и более точный срез. Когда-то плазменные резаки были просто промышленным инструментом, теперь они чрезвычайно доступны по цене и используются как профессиональными металлургами, так и любителями.

Стол для плазменной резки с ЧПУ

Что такое плазменная резка? Ну, не многие из нас имеют обширные знания в области физики, поэтому процесс сначала может показаться сложным. Однако ниже мы расскажем, как это работает. Самый простой способ представить это — представить себе перегретый, электрически ионизированный газ, плавящий металл.

Однако ниже мы расскажем, как это работает. Самый простой способ представить это — представить себе перегретый, электрически ионизированный газ, плавящий металл.

В этой статье рассказывается о том, как работает плазменная резка, дается обзор мер предосторожности, которые следует соблюдать при использовании плазменной резки, и предлагаются лучшие способы защиты глаз при работе с ней.

Происхождение плазмы

Традиционный атом газа содержит равное количество положительных ионов и положительных электронов. Плазма создается, когда тепло заставляет многие атомы терять свои электроны. Поток плазмы от плазменного резака подобен факелу, где плазма течет через небольшое отверстие на конце.

Как работает плазменная резка?

Плазменная резка — это процесс, который прорезает электропроводящие материалы с помощью сильной струи горячей плазмы. Другими словами, он использует основные принципы физики для резки металла, такого как сталь, нержавеющая сталь, алюминий, латунь и медь.

Процесс требует сжатого воздуха и электричества, которые при объединении образуют плазмообразующий газ.

Использование в различных отраслях промышленности

Вы найдете процесс плазменной резки, используемый во многих отраслях, от создания нестандартных произведений искусства и вывесок до резки алюминия и производства готовых деталей. При ремонте автомобилей регулярно используется плазменная резка, поскольку для различных типов транспортных средств необходимы нестандартные детали. Однако во многих отраслях промышленности используется эта форма сварки.

Примеры металлических деталей, изготовленных с помощью плазменной резки

В каждой отрасли используются как ручные, так и механизированные плазменные резаки. Используемое оборудование зависит от того, что необходимо разрезать, и от требуемой мобильности. Например, строительные работы выполняются удаленно, а не в стационарном здании, а значит, полностью с собой на строительную площадку брать мотобуры нельзя.

Например, строительные работы выполняются удаленно, а не в стационарном здании, а значит, полностью с собой на строительную площадку брать мотобуры нельзя.

Ручная плазменная резка по сравнению с механизированной плазменной резкой Некоторые из преимуществ использования плазменного резака для вашей работы:

1. Экономия времени и денег

Поскольку наем подрядчика стоит денег в зависимости от количества времени, которое они тратят на проект, плазменный резак может резать время работы в два раза, тем самым экономя деньги в долгосрочной перспективе.

2. Точность

Плазменная резка управляется компьютером, что означает, что каждый раз достигается робототехническая точность без человеческих ошибок.

3. Универсальность

Плазменные резаки могут резать широкий спектр металлов различной толщины. И он режет каждый раз с неизменной точностью и скоростью.

4. Меры безопасности

Плазменные резаки можно использовать под водой, что означает, что при использовании этого метода рабочие подвергаются более низкому уровню тепла и более низкому уровню шума.

5. Быстрая доставка

Поскольку производитель экономит время, используя плазменную резку, материалы доставляются на строительную площадку быстрее и с меньшей вероятностью задержки.

Имейте в виду, что райского сада не существует, и всегда есть недостатки у продуктов и процессов. Одним из недостатков этого процесса резки является высокое энергопотребление.

Опасности

Как и большинство инструментов на стройплощадке, работа с плазменным резаком сопряжена с определенными опасностями. Шум, качество воздуха и поражение электрическим током — три самых опасных риска при работе с плазменным резаком. Каждый из этих рисков может привести к долгосрочным последствиям для здоровья.

Искры, пламя и тепловые опасности — вот некоторые из опасностей, которые MCR Safety непосредственно устраняет с помощью средств индивидуальной защиты (СИЗ). В процессе резки металла образуются искры и выделяется тепло. Если ваша кожа подвергается этой опасности, вы можете быстро обжечься. Кроме того, небольшая искра может попасть на вашу одежду и вызвать серьезные ожоги и травмы.

Прежде чем мы расскажем о безопасности и средствах индивидуальной защиты, важно отметить, что работники плазменной резки также сталкиваются с травмами от повторяющихся движений. Развитие технологий плазменной резки привело к созданию резаков, которые можно использовать в течение более длительного периода времени. Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Защитное снаряжение

Плазменные резаки требуют обращения и использования с особой осторожностью. Некоторые основные меры предосторожности, которые вы должны всегда учитывать:

Некоторые основные меры предосторожности, которые вы должны всегда учитывать:

- Держите расстояние между рабочей зоной и зоной резки.

- Всегда держите под рукой огнетушитель.

- Не используйте плазменный резак без соответствующего обучения у профессионала.

Хотя эти три меры могут помочь защитить рабочих во многих ситуациях, всегда следует носить надлежащее защитное оборудование при использовании плазменного резака. Это защитное оборудование включает в себя:

- Огнестойкие (FR) Балаклавы

В этих головных уборах используются уникальные огнестойкие материалы, устойчивые к воспламенению от искр и пламени, защищающие волосы владельца от возгорания. У нас есть два разных варианта: BLCVCX изготовлен из Carbon X®, а BLCVTCN изготовлен из Westex®.

BLCVCX и BLCVTCN

30070 Защитные очки для резки и Маски для лица

Это оборудование защитит вашу голову, глаза и лицо от искр, осколков, радиации и яркого света. Защитные очки жизненно важны и будут обсуждаться более подробно позже.

Защитные очки жизненно важны и будут обсуждаться более подробно позже.

MP1150

2. Перчатки

, независимо от используемых сварных процессов, сварные перемешивания помогают сохранить ваши руки от нагрева, и сгорев.

4955H – Стойкая к порезам сварочная перчатка

3. Негорючая и термостойкая одежда

Этот тип одежды, такой как кожаный фартук и куртка, а также огнестойкие рабочие рубашки, защитит кожу от горячего шлака, искр или другого мусора, который может вызвать серьезные ожоги.

38136 МВт и 38030 МВт

Запатентованная огнестойкая технология Summit Breeze® с тройной вентиляцией

Компания MCR Safety предлагает единственную огнестойкую рабочую рубашку с тройной вентиляцией. Это лучший выбор для сварщиков, которые хотят чувствовать себя комфортно и прохладно. Мы более подробно расскажем об этих рубашках в нашей статье Рубашки для сварщиков.

Мы более подробно расскажем об этих рубашках в нашей статье Рубашки для сварщиков.

Как мы упоминали выше, опасность шума и средства защиты органов слуха представляют собой опасности, с которыми сталкиваются плазменные резаки. Ношение средств защиты слуха поможет работникам избежать повреждения слуха и необратимой потери слуха, а маска-респиратор защищает от паров и оксидов, возникающих в результате плазменной резки. Хотя компания MCR Safety не предлагает средства индивидуальной защиты ни одного из этих типов, мы можем связать вас с местной компанией, которая их продает. Все, что вам нужно сделать, это оставить нам свою информацию ниже, и кто-то свяжется с вами. У нас есть отношения с более чем 700 дистрибьюторами по всей стране, и они могут связаться с вами по поводу любых СИЗ, которые вам нужны.

Соблюдение трех общих указаний по технике безопасности, упомянутых выше, и использование защитного снаряжения обеспечивает более безопасную рабочую среду, особенно при использовании плазменного резака, позволяя вам оставаться в целости и наслаждаться всеми жизненными возможностями.

Плазменная защита для глаз

Мы уже говорили о защите глаз. Тем не менее, мы собираемся углубиться в эту область, так как существуют некоторые неправильные представления о том, какая защита очков является подходящей. А поскольку более 10 % всех травм глаз являются результатом сварочных работ, стоит уделить некоторое время обсуждению.

При использовании плазменного резака ваши глаза особенно уязвимы для травм по нескольким причинам. Во-первых, они подвергаются риску из-за летящих обломков или искр, как упоминалось выше. Как отмечает Бюро статистики труда (BLS), разлетающиеся частицы металла всегда беспокоят тех, кто работает с машинами. Однако глаза рабочих также находятся в опасности из-за научных данных, лежащих в основе самих плазменных резаков.

Как и любая электрическая дуга, плазменный резак испускает электромагнитное излучение, простирающееся от видимого инфракрасного света до невидимого ультрафиолетового диапазона. Из-за такой интенсивности света ваши глаза подвержены риску серьезного повреждения глаз, включая необратимую слепоту.

Из-за такой интенсивности света ваши глаза подвержены риску серьезного повреждения глаз, включая необратимую слепоту.

Лампа для плазменной резки

Из-за этих значительных рисков OSHA соблюдает особые предписания по ношению средств защиты глаз в зависимости от выполняемой работы. Поскольку стандарты для защитных очков постоянно обновляются, средства защиты глаз теперь должны иметь фильтрующие линзы с номером затемнения, обеспечивающим соответствующую защиту от светового излучения. Маркировка «W» обозначает номер затемнения сварочного светофильтра. W2.0, W3.0 и W5.0 — это отдельные уровни фильтра, где каждое большее число указывает на более темный фильтр, обеспечивающий повышенную защиту.

Ниже приведены рекомендуемые OSHA требования к защите в зависимости от того, выполняете ли вы плазменно-дуговую сварку или плазменно-дуговую резку:

| Процесс | Ток дуги (Ампер) | Минимальный защитный оттенок | Рекомендуемый номер оттенка |

|---|---|---|---|

| Плазменная дуговая сварка | Менее 20 20 -100 100-400 400-800 | 6 8 10 11 | от 6 до 8 10 12 14 |

| Плазменная дуговая резка | Менее 20 20-40 40-60 60-80 80-300 300-400 400-800 | 4 5 6 8 8 9 10 | 4 5 6 8 9 12 14 |

Когда вы смотрите на приведенную выше таблицу, вы, вероятно, бросаетесь в глаза: для плазменной сварки требуется как минимум уровень защиты 6. И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

И, для действительно проницательных пользователей СИЗ, вы, вероятно, знаете, что не существует защитных очков, обеспечивающих затемнение 6 для плазменной дуговой сварки. Вы должны носить сварочную маску для всех операций плазменной дуговой сварки. Стандартные защитные очки с фильтром 4-5 можно использовать только при резке с током менее 20 ампер.

Защитные очки MCR для резки и сварки

Если вам нужна защита для глаз при резке, рекомендуем ознакомиться с нашим каталогом средств защиты глаз. Нажмите на наш каталог очков , чтобы увидеть все защитные очки, которые мы предлагаем, с затемнением 5.0.

Наши очки Memphis серии 5.0 с затемнением (показаны выше) соответствуют требованиям фильтра Z49 для плазменной резки. Эти стильные солнцезащитные очки имеют закругленную линзу, которая не загораживает обзор.

Наши новые очки Memphis для плазменной резки

Очки Memphis также имеют мягкую, гибкую дужку TPR и носоупор для обеспечения вашего комфорта. И, наконец, что не менее важно, они включают в себя шнур для очков, чтобы очки всегда были рядом.

И, наконец, что не менее важно, они включают в себя шнур для очков, чтобы очки всегда были рядом.

Общие вопросы

Что может резать плазменный резак?

- Типичными материалами для плазменной резки являются сталь, нержавеющая сталь, алюминий, латунь и медь.

Можно ли резать алюминий плазменным резаком?

- Плазменная резка подходит практически для любого типа токопроводящего металла, включая алюминий.

Будет ли плазменный резак резать нержавеющую сталь?

- Да, поскольку плазменная резка не зависит от кислородного топлива, она используется для резки стали и нержавеющей стали.

Какой уровень затемнения необходим для плазменной резки?

- В соответствии с обновленным стандартом ANSI Z87.1 выбор затемнения линзы фильтра зависит от процесса сварки: ток дуги, размер электрода и толщина листа.

Пользователям следует обратиться к таблице в ANSI Z490.1:2012, в которой выделен соответствующий оттенок фильтра для различных задач. Мы также предоставили справочную таблицу выше.

Пользователям следует обратиться к таблице в ANSI Z490.1:2012, в которой выделен соответствующий оттенок фильтра для различных задач. Мы также предоставили справочную таблицу выше.

Какие средства защиты глаз необходимы для плазменной резки?

- Очень важно выбрать подходящий оттенок фильтра. Затем пользователи могут выбрать дополнительные функции, которые они предпочитают в защитных очках, например, наш новый дизайн с запахом, который можно найти в очках серии Memphis.

Дополнительные ресурсы

Мы собрали некоторые из наших любимых сообщений в блогах и страниц ресурсов по сварке, чтобы помочь вам оставаться в безопасности при использовании плазменного резака или любого другого типа сварочного оборудования:

- Welding Protection

- Защита очков для сварщиков

- Направляющая для сварки

- Сварка в нефтегазовой отрасли

- Важность травм глаз и сварки

Мы знаем, насколько важны СИЗ на работе, и мы хотим, чтобы вы были вооружены всеми знаниями, необходимыми для принятия оптимальных решений о покупке.

Безопасность MCR Защищает!

MCR Safety производит кожаные рабочие перчатки, включая варианты для сварки, с 70-х годов. Наш полный ассортимент продукции для сварщиков состоит из кожаных перчаток, кожаной одежды, огнестойкой одежды, светоотражающих жилетов и защитных очков для резки. У нас есть сварщики!

Запросить цену

Мы приветствуем любые комментарии, отзывы или предложения о том, как мы можем наилучшим образом защитить людей на работе.

За более чем 45 лет компания MCR Safety зарекомендовала себя как мировой лидер в производстве перчаток, очков и одежды. Будь то цех, нефтяная вышка или строительная площадка, мы предлагаем решения для устранения опасностей на рабочем месте. Все это является частью нашего обязательства защищать людей.

Независимо от вашей отрасли, у нас есть средства индивидуальной защиты, которые вам нужны.

Узнайте больше о безопасности MCR, посмотрев наше последнее видео. Для получения дополнительной информации просмотрите наш веб-сайт, запросите каталог, найдите дистрибьютора или позвоните нам по телефону 800-955-6887.

Для получения дополнительной информации просмотрите наш веб-сайт, запросите каталог, найдите дистрибьютора или позвоните нам по телефону 800-955-6887.

Об авторе

Энтони Уэбб

«Маркетинг-аналитик»

Энтони работает в MCR Safety более десяти лет, занимая различные должности: продажи, закупки, разработка новых продуктов, обучение и маркетинг.

Сертификат QSSP / 30 часов Сертификат OSHA.

Как мы должны называть вас?

На кого ты работаешь?

Какой у тебя номер телефона?

Какой у тебя адрес электронной почты?

Вопросы/комментарии

Отправляя эту форму, я разрешаю MCR Safety связываться со мной в деловых и маркетинговых целях по телефону и/или электронной почте, которые я предоставил физическим и/или автоматическим способом. Я понимаю, что у меня есть возможность отказаться в любое время. Посетите веб-сайт www.mcrsafety.com/privacy, чтобы ознакомиться с политикой конфиденциальности компании MCR Safety. .

Я понимаю, что у меня есть возможность отказаться в любое время. Посетите веб-сайт www.mcrsafety.com/privacy, чтобы ознакомиться с политикой конфиденциальности компании MCR Safety. .

Расплавленный металл удаляется высокоскоростной струей сжатого воздуха.

Воздушная струя снаружи расходуемого угольно-графитового электрода. Он попадает в расплавленный металл сразу за дугой.

Необходимое оборудование включает воздушный компрессор, источник сварочного тока, угольный электрод и горелку для строжки.

Процесс воздушно-угольной сварки показан на рис. 10-75.

Сравнение с другими процессами

Воздушная углеродная дуговая резка и удаление металла отличаются от плазменной дуговой резки тем, что они используют открытую (неограниченную) дугу, которая не зависит от газовой струи. Воздушная струя удаляет металл физически, а не химически, как в процессах кислородно-топливной резки.

Этот процесс является более гибким, чем кислородно-топливные процессы, поскольку он не требует окисления для резки. Наиболее распространенные металлы, которые режут с помощью этого процесса, включают чугуны, медные сплавы и нержавеющую сталь. Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва.

Наиболее распространенные металлы, которые режут с помощью этого процесса, включают чугуны, медные сплавы и нержавеющую сталь. Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва.

Технологическая схема для воздушно-дуговой резки – рис. 10-75

Видео по воздушно-дуговой резке

Оборудование и принципиальная схема

Электрическая схема для воздушно-дуговой резки (CAC) или строжки показана на рис. 10-76. Обычно используются обычные сварочные аппараты с постоянным током. В этом процессе можно использовать постоянное напряжение. При использовании источника питания CV необходимо принять меры предосторожности, чтобы он работал в пределах номинального выходного тока и рабочего цикла. Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды переменного тока.

Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды переменного тока.

Схема воздушно-угольной дуговой резки (CAC)

Необходимое оборудование показано на блок-схеме. Специально для процесса воздушно-угольной дуги были изготовлены специальные мощные сильноточные машины. Это связано с чрезвычайно высокими токами, используемыми для угольных электродов большого размера.

Держатель электрода

Держатель электрода предназначен для процесса воздушно-угольной дуги (CAC). Держатель включает небольшую круглую головку, которая содержит воздушные форсунки для направления сжатого воздуха вдоль электрода. Он также имеет канавку для захвата электрода. Эту головку можно поворачивать, чтобы электрод располагался под разными углами по отношению к держателю. Тяжелый электрический провод и шланг подачи воздуха подключаются к держателю через клеммную колодку. В держателе имеется клапан для включения и выключения подачи сжатого воздуха. Держатели доступны в нескольких размерах в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Держатели доступны в нескольких размерах в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Типы электродов

Углеродный графит:

Углеродные графитовые электроды изготавливаются из смеси углерода и графита с добавлением связующего вещества, которое обжигается для получения однородной структуры. Электроды бывают нескольких типов.

Электроды без покрытия :

Электроды без покрытия дешевле, пропускают меньший ток и легче запускаются.

С медным покрытием:

Электрод с медным покрытием обеспечивает лучшую электропроводность между ним и держателем. Электрод с медным покрытием лучше сохраняет первоначальный диаметр во время работы. Он дольше служит и пропускает больший ток. Электроды с медным покрытием бывают двух типов

- Тип постоянного тока

- Тип переменного тока

Соотношение углерода и графита в составе этих двух типов немного отличается. Тип постоянного тока более распространен.

Тип постоянного тока более распространен.

Тип переменного тока содержит специальные элементы для стабилизации дуги. Он используется для отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, угля и специального связующего. Редкоземельные материалы примешиваются для обеспечения стабилизации при использовании переменного тока.

При нормальном использовании электрод работает с положительным электродом. Диаметр электродов варьируется от 5/32 до 1 дюйма (от 4,0 до 25,4 мм). Электроды обычно имеют длину 12 дюймов (300 мм); однако доступны электроды диаметром 6 дюймов (150 мм). Электроды с медным покрытием и коническими раструбными соединениями доступны для автоматической работы и допускают непрерывную работу.

В таблице ниже показаны типы электродов и диапазон тока дуги для различных размеров.

| Тип электрода | Размер электрода | Текущий | ||

|---|---|---|---|---|

| дюймов | мм | Мин. | Максимум | |

| DC (простой) или AC (с медным покрытием) | 5/32 | 4 | 90 | 150 |

| 3/16 | 4,8 | 150 | 200 | |

| 1/4 | 6,4 | 200 | 400 | |

| 5/16 | 7,9 | 250 | 450 | |

| 3/8 | 9,5 | 350 | 600 | |

| 1/2 | 12,7 | 600 | 1000 | |

| 5/8 | 15,9 | 800 | 1200 | |

| 3/4 | 19,1 | 1200 | 1600 | |

| 1 | 25,4 | 1800 | 2200 | |

Полярность электрода положительная (обратная полярность).

Примечание: Для омедненных электродов постоянного тока ток может быть увеличен в процентах.

См. указания производителя

Давление воздуха

Давление воздуха не является критическим, но должно находиться в диапазоне от 80 до 100 фунтов на кв. дюйм (от 552 до 690 кПа). Требуемый объем сжатого воздуха колеблется от 5 кубических футов в минуту (2,5 литра в минуту) до 50 кубических футов в минуту (24 литра в минуту) для угольных электродов самого большого размера. Компрессор мощностью в одну лошадиную силу будет подавать достаточно воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

дюйм (от 552 до 690 кПа). Требуемый объем сжатого воздуха колеблется от 5 кубических футов в минуту (2,5 литра в минуту) до 50 кубических футов в минуту (24 литра в минуту) для угольных электродов самого большого размера. Компрессор мощностью в одну лошадиную силу будет подавать достаточно воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

Горелка

Горелка CAC для строжки

Выше показана ручная горелка для строжки. Горелка удерживает электрод в поворотной головке с одним или несколькими воздушными отсеками. Таким образом, воздушная струя остается на одной линии с электродом независимо от угла наклона электрода к горелке.

Если горелка имеет две головки (воздушные форсунки с обеих сторон электрода) или с фиксированным углом между электродом и держателем, лучше подходит для некоторых целей, таких как большие отливки (промывка подушечек) или для удаления подушечек.

Резак охлаждается воздухом. Если используются сильноточные приложения, то можно использовать водяное охлаждение вместе с мощной горелкой.

Преимущества и основные области применения

Процесс воздушно-дуговой резки (CAC) используется для резки металла, выдалбливания дефектного металла, удаления старых или некачественных сварных швов, выдалбливания корней сварных швов с полным проплавлением и подготовки канавок для сварки. . Воздушно-дуговая резка угольным электродом также используется, когда слегка рваные края не являются нежелательными.

Площадь разреза небольшая и, поскольку металл плавится и удаляется быстро, окружающая область не достигает высоких температур. Это снижает склонность к деформации и растрескиванию.

Воздушно-дуговая резка (CAC) и строжка обычно выполняются вручную. Аппарат может быть установлен на дорожной тележке. Это считается машинной резкой или строжкой.

Были сделаны специальные приложения, когда цилиндрическая деталь помещалась на токарное устройство и вращалась под воздушно-угольной дуговой горелкой. Это машинная или автоматическая резка, в зависимости от участия оператора.

Это машинная или автоматическая резка, в зависимости от участия оператора.

Работает во всех положениях:

Процесс воздушно-дуговой резки (CAC) можно использовать во всех положениях. Его также можно использовать для строжки во всех положениях. Использование в положении над головой требует высокой квалификации.

Работа с обычными металлами:

Воздушно-дуговой процесс можно использовать для резки или строжки большинства обычных металлов. Металлы включают: алюминий, медь, железо, магний, а также углеродистую и нержавеющую сталь.

Процесс не рекомендуется для подготовки под сварку нержавеющей стали, титана, циркония и других подобных металлов без последующей очистки. Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Технологические принципы

Принципы воздушно-дуговой резки Диаграмма

Процедура выполнения канавок в стали показана в таблице ниже…

1

1 1

1 3

3

- Давление воздуха От 80 до 100 фунтов на квадратный дюйм (от 552 до 690 кПа) рекомендуется для электродов 1/2″ и 5/8″ (13 и 16 мм).

- Для канавок глубиной более 3/4 дюйма (19 мм) можно использовать комбинацию настроек и нескольких проходов.

Чтобы сделать рез или строжку, резак зажигает дугу и почти сразу запускает поток воздуха.

Электрод заострен в направлении движения под углом примерно 45° к оси паза.

Скорость перемещения, угол наклона электрода, размер электрода и сила тока определяют глубину канавки. Диаметр электрода определяет ширину канавки.

Методы разрезания электродом для CAC

Обычные меры предосторожности, связанные с угольной дуговой сваркой и дуговой сваркой в среде защитного металла , относятся к воздушно-дуговой резке (CAC) и строжке. Однако необходимо соблюдать еще две меры предосторожности.

Во-первых, воздушный поток заставит расплавленный металл переместиться на очень большое расстояние. Металлические отклоняющие пластины должны быть размещены перед операцией строжки. Все горючие материалы должны быть удалены от рабочей зоны.

Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.

Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.