Плазмотрон для ручной воздушно плазменной резки: Плазмотрон для воздушно-плазменной резки

Содержание

Плазмотрон для воздушно-плазменной резки

Сегодня вместо классических болгарок и газовых резаков крупные заводы и даже мастерские чаще применяют плазмотрон для производительной воздушно-плазменной резки. Он представляет собой высокотехнологичный аппарат, при помощи которого можно качественно и быстро выполнять раскрой металла разных марок толщиной до 100 мм и больше.

Особенности воздушно-плазменной резки

Воздушно-плазменная резка является техпроцессом, при котором плазмотрон создает поток высокотемпературной плазмы, расплавляющий металл и выдувающий его из зоны реза. Технология заключается в создании плазменной дуги направленного воздействия с помощью электрического разряда в газовой среде.

Схема процесса воздушно-плазменного раскроя

По сравнению с конкурентным способом резания (газокислородным) плазменная резка отличается рядом преимуществ:

- Повышенная производительность – достигается за счет более высокой скорости прожига обрабатываемого материала, скорости реза и быстрому отключению резака.

- Высокое качество резки – на кромках практически не образуется окалина, нет наплывов и грата.

- Минимальные затраты на производство – обеспечиваются за счет отсутствия (в большинстве случаев) операций по дополнительной подготовке кромок, большего количества вырезаемых заготовок за единицу времени.

- Простота использования – нет необходимости вручную настраивать подачу газа и постоянно следить за расстоянием между соплом и металлом (для этого есть специальные приспособления).

- Универсальность – эта технология применяется для раскроя металлов различных марок и толщины.

- Точные геометрические размеры вырезаемых заготовок – достигается благодаря малой ширине реза (до 2,5 мм), минимальной зоне термического влияния, что исключает деформацию деталей даже при работе с тонколистовым металлом.

Принцип работы воздушно-плазменного устройства

Принцип его работы основан на формировании потока ионизированного газа с квазинейтральными свойствами – плазмы. Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Сам процесс раскроя начинается при включении кнопки розжига, после чего от источника питания на плазморез подается высокочастотный ток и возбуждается дежурная дуга. При этом ее температура достигает значений 6000-8000 °C. Через несколько секунд в камеру плазменного резака подается воздух под определенным давлением, который при прохождении через дежурную дугу ионизируется, а затем нагревается и увеличивается в объеме. За счет зауженной формы сопла воздух обжимается, что обеспечивает формирование высокоскоростного потока плазмы.

Процесс воздушно-плазменной резки металла

При соприкосновении плазмы с металлическим материалом (анодом) зажигается рабочая (режущая) дуга, которая воздействует на материал локально, нагревая его до температуры плавления и выдувая из зоны резания высокоскоростным потоком плазмы.

Плазмотрон для воздушно-плазменной резки позволяет резать металл разных видов (черный, нержавеющий, цветной) толщиной до 100 мм. С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

Вырезание фигурных заготовок аппаратом для воздушно-плазменной резки

Основные типы оборудования и виды аппаратов для ручной резки

Устройства для воздушно-плазменной резки можно условно разделить на несколько видов:

- Трансформаторные – мощные установки, которые обычно используются в промышленных целях (для резания больших толщин на протяжении длительного времени).

Аппарат трансформаторного типа

- Инверторные – компактные и легкие аппараты, позволяющие резать металлопрокат толщиной до 20 мм (в зависимости от мощности). При этом, чем мощнее оборудование, тем оно габаритнее и тяжелее. Чаще применяется для частных нужд, в небольших мастерских и на участках, где плазменная резка не является основных технологическим процессом. Отличается повышенным КПД и небольшим энергопотреблением.

Устройство инверторного типа

Также оборудование классифицируется по назначению, уровню автоматизации и другим параметрам. Выпускаются специализированные устройства для раскроя труб, портативные (переносные) установки, портальные и консольные машины, металлургические (для резки слябов и блюмов), станки с ЧПУ.

Критерии выбора аппарата

Для выбора подходящего по всем параметрам плазмотрона для воздушно-плазменной резки нужно знать разновидности разрезаемых материалов, градацию толщин и интенсивность эксплуатации аппарата. Частные мастера и небольшие фирмы обычно покупают инверторы, поскольку они компактные, более экономичные и производительные.

Основные параметры устройств, которые надо брать во внимание:

- Рабочий ток – от него напрямую зависит максимальная толщина резки. Поэтому нужно определиться с разновидностью обрабатываемого металлопроката и его толщиной. При выборе стоит учитывать, что производители в характеристиках указывают максимальную толщину черного металла.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза. - Продолжительность включения (ПВ) – определяет интенсивность загрузки аппарата или непрерывное время его работы. Измеряется в процентах, которые отображают максимальное время его работы в течение 10-минутного рабочего цикла. Если в характеристиках указано ПВ 40 %, это означает, что он сможет работать 4 минуты, а остальные 6 минут ему нужно остывать во избежание перегрева и выхода их строя. У промышленного оборудования ПВ может составлять 100 %.

Бренды

Сегодня аппараты для воздушно-плазменной резки выпускают разные производители. Однако лучшее соотношение цены и качества оборудования предлагает Группа компаний ПУРМ. Она разрабатывает и производит недорогие устройства разных видов и назначения, которые рассчитаны на интенсивную эксплуатацию в тяжелых промышленных условиях.

В ассортименте отечественного производителя ПУРМ есть плазмотроны трансформаторного и инверторного типа с разной мощностью и продолжительностью включения. Особым спросом пользуется мощное оборудование для производственных целей, но и компактные инверторы довольно популярны – особенно среди небольших фирм, специализирующихся на металлообработке и изготовлении металлоконструкций.

Как правильно пользоваться аппаратом?

Аппарат для воздушно-плазменной резки требует наличия знаний и навыков работы с ним, поскольку считается оборудованием повышенной опасности. Во избежание получения травм и профессиональных заболеваний нужно работать в спецодежде – брезентовый костюм, перчатки, закрытая обувь, темные очки или маска (рекомендуемый класс затемнения 4-5).

Экипировка рабочего, выполняющего воздушно-плазменную резку

Аппарат надо устанавливать в местах с открытым доступом воздуха (для эффективного охлаждения – т. е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

Качественная поверхность реза с минимумом окалины достигается при условии правильного выбора рабочих параметров для резки конкретного металла определенной толщины – силы тока, а также скорости перемещения резака.

В начале процесса плазмотрон требуется продуть воздухом с целью удаления конденсата и возможных инородных частиц путем нажатия и отпускания кнопки розжига – т.н. режим продувки. Затем можно возбуждать дугу. В ходе резки важно поддерживать постоянное расстояние между инструментом и металлической заготовкой, что обеспечит качественный рез, оптимальную ширину резания и минимальную зону термического влияния. Для облегчения этой работы производители предлагают специальные приспособления – упоры.

Специальные упоры для облегчения ведения плазмореза в процессе резки

Плазмотрон при резании надо держать перпендикулярно обрабатываемому материалу, но при необходимости угол отклонения может составлять от 10 до 50°. Например, резать тонколистовой металл рекомендуется с небольшим уклоном во избежание чрезмерного нагрева и последующей деформации вырезаемой детали.

Плазмотрон: принцип работы и конструкция

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

- Получение сверхвысоких температур, недостижимых при использовании химического топлива

- Лёгкость регулирования мощности, пуска и остановки рабочего режима

- Компактность и надёжность устройства

Устройство плазмотрона

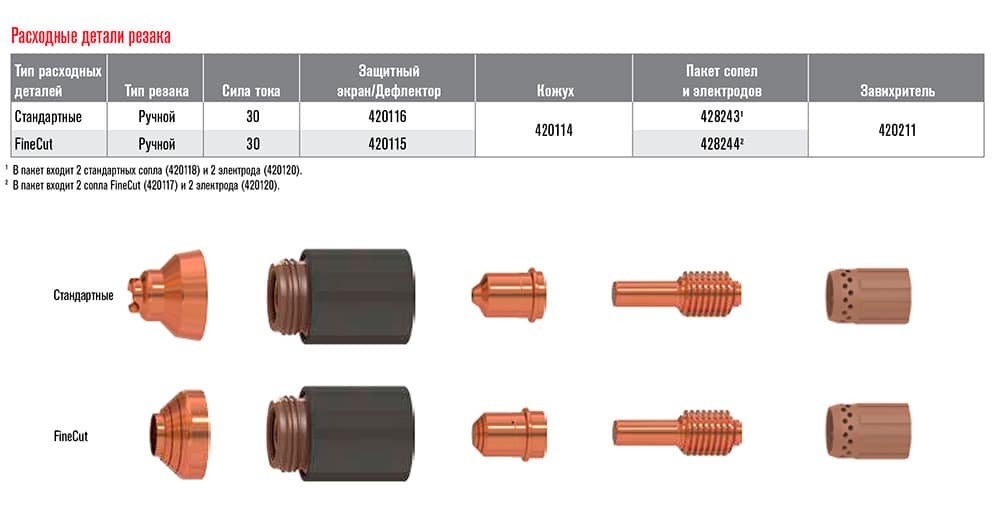

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

I. Электродуговые

II. Высокочастотные

III. Комбинированные

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Аппараты для плазменной резки ООО Мастер-сварщик г. Москва

Несколько слов о воздушно-плазменной резке.

Плазменная резка (международное обозначение — CUT, от англ. “cutting” – резка, произносится «кат») — это новая технология, получающая все большее распространение и, в том числе, в нашей стране. Суть ее, если коротко, состоит в том, что плазмообразующий газ (их много, разных, но чаще воздух) подается под давлением в специальную горелку — плазмотрон, где он, взаимодействуя с дугой, превращается в высокотемпературный поток, истекающий из сопла плазмотрона. Иногда, этот процесс называют «выдуванием» электрической дуги. Сама дуга вытягивается, обжимается специально закрученным потоком газа, температура ее повышается, она превращается в поток низкотемпературной плазмы, который «легко и свободно» режет углеродистые и даже нержавеющие стали.

При плазменной резке, в основном, используется сжатая дуга прямого действия, горящая между катодом плазмотрона («-») и разрезаемым металлом («+»). Однако, возбуждение основной, режущей дуги происходит от так называемой «пилотной» или дежурной дуги, горящей между катодом и соплом плазмотрона. А пилотная дуга, в свою очередь, возбуждается, в зависимости от типа аппарата, либо искровым разрядом от осциллятора, либо просто очень непродолжительным контактом сопла и катода. Подпружиненный катод, при неработающем плазмотроне, касается сопла (просто упирается в него изнутри), а при включении аппарата, после возбуждения пилотной дуги, тут же сдвигается назад под давлением воздуха.

Далее начинается собственно резка. Вначале разогревается участок края или кромки листа и происходит врезание. Затем производится основной рез (прямой или криволинейный). Начало резки не с края, а просто с поверхности (например, при резке труб), разумеется возможно, но только при очень постепенном врезании, чтобы не повредить плазмотрон. А еще лучше предварительно просверлить лист или трубу.

А еще лучше предварительно просверлить лист или трубу.

Температура плазменной струи это, как минимум, 6000-8000ОС. Поэтому резать плазмой можно любые металлы и сплавы, не стоит и перечислять. Другое дело, что нержавеющую сталь, например, резать сложнее, чем углеродистую. А такие металлы как медь, алюминий и их сплавы

или титан вообще требуют особого подхода к их резке. Кроме аппаратов большой мощности, здесь необходимы плазмообразующие газы специального состава. Так, например, при автоматизированной резке используется азот с водяным туманом, а также водород или аргон с добавлением азота или двуокиси углерода. Но в большинстве случаев, конечно, используется обычный воздух (от компрессора, встроенного в аппарат, от отдельного компрессора, но лучше всего от заводской магистрали. Остальные газы подаются, чаще всего, от баллонов.

Скорость плазменной резки выше, чем газокислородной, не требуется предварительный разогрев металла, сам металл не деформируется от локального нагрева плазмой, рез узкий, края реза ровные, наплывы металла на нижних кромках минимальны и легко удаляются.

В большинстве случаев для плазменной резки требуется только воздух и электроэнергия, что делает эту технологию очень привлекательной для производства. Однако, у наших магазинов есть свой опыт продаж аппаратов и комплектующих для плазменной резки. Тем более, что мы постоянно отслеживаем — как проявляют себя аппараты, особенно мощные, в реальных условиях.

И здесь можно сделать следующие комментарии.

Максимальная толщина реза (главный критерий для покупателей) определяется мощностью аппарата, но чем мощнее аппарат, тем выше его стоимость. А реальность такова, что толщина реза, указанная в паспорте на аппарат достигается только при выполнении всех необходимых условий:

1. Достаточное давление и расход воздуха, лучше с запасом.

2. Строгое и постоянное соблюдение факельного зазора (расстояние между соплом плазмотрона

и поверхностью разрезаемого металла). Это очень важный момент, тем более, что плазмотрон, который резчик держит в руке, постоянно колеблется, а каждое касание поверхности реза соплом

чревато быстрым выходом из строя и сопла и катода. Часто, торопясь и увлекаясь резчик, непроизвольно, буквально «утыкает» сопло плазмотрона в деталь, интуитивно полагая, что так получится быстрее. Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.

Часто, торопясь и увлекаясь резчик, непроизвольно, буквально «утыкает» сопло плазмотрона в деталь, интуитивно полагая, что так получится быстрее. Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.

3. Лучше, если мощность аппарата и максимальная толщина реза, указанные в паспорте,

будут выбраны с запасом, по отношению к реальной необходимости производства. В этом

случае и аппарат и сам недешевый плазмотрон будут служить дольше.

Еще один важный момент. Сопла и катоды плазмотрона – это расходуемые детали. Их замена

должна производиться вовремя и, как показывает практика, это нередкая процедура. И здесь

часто возникает проблема поиска этих деталей требуемого типоразмера, именно для данного

плазмотрона. Дело в том, что список типов и конфигураций сопел и катодов для плазмы

Дело в том, что список типов и конфигураций сопел и катодов для плазмы

чрезвычайно велик. Аппараты для плазменной резки производят десятки фирм, и у каждой

свой плазмотрон, со своими расходниками. Мы, в наших магазинах, часто советуем покупателям,

при поиске этих деталей иметь перед собой их оригиналы, пусть даже обгоревшие. А искать

лучше всего в интернете, например в отличном иркутском сайте компании Svarnoff, где приведен

очень большой перечень типоразмеров сопел и катодов большинства производителей. И, почти

каждый типоразмер сопровожден фотографией, по которым легко найти нужный и выяснить его

индекс. А дальше все просто.

Ниже, в таблице представлены некоторые марки и типы аппаратов для плазменной резки. Их выбор, применительно к нашим магазинам, обусловлен нормальным соотношением цена-качество, устойчивым спросом, наличием сервиса и запасных частей, особенно для плазмотронов.

К сожалению, сегодня мы не можем указать точные и постоянные цены. Но эта страница постоянно редактируется и дополняется. А оперативно все можно выяснить по тел. 8-967-102-06-96.

Но эта страница постоянно редактируется и дополняется. А оперативно все можно выяснить по тел. 8-967-102-06-96.

Звоните. Исчерпывающие консультации гарантируем. А наличие и цену назовем через несколько минут, связавшись со складом.

| AWI CUT-40 | AWI CUT-60 | AWI CUT-120 | AWI CUT-160 |

| Foxweld Plasma 33 | Foxweld Plasma 43 | Foxweld Plasma 103 | Foxweld Plasma 123 |

| |||

BlueWeld | BlueWeld PRESTIGE Plasma 41 Kompressor | BlueWeld PRESTIGE Plasma 54 Kompressor | BlueWeld BEST Plasma 60 HF |

| |||

РЕСАНТА ИПР-25 | РЕСАНТА ИПР-40 | Foxweld Plasma 33 Multi | Foxweld Plasma 43 Multi |

ИНВЕРТОРЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ «Blue Weld»

Best Plasma 60 HF

Особенности:

- Трехфазный инвертор для воздушно-плазменной резки с воздушным охлаждением, микропроцессорным управлением и высокочастотным зажиганием дуги

- Для быстрой резки без деформации стали, нержавеющей стали, гальванической стали, алюминия, меди, латуни и т.

д.

д. - Высокая стабильность тока резки, возможность использования с длинными соплами, возможность резки на сетке с автоматическим повторным зажиганием дежурной дуги

- Индикация наличия напряжения зажигания, давления воздуха, помех при подаче сжатого воздуха

- Контроль охлаждения плазмотрона, термозащита, защита от перегрузок, повышенного и пониженного напряжения, короткого замыкания, потери фазы

- Поставляется в комплекте с плазмотроном

Технические характеристики:

| Параметры | Значения параметров |

| Напряжение | 380 В |

| Мощность при максимальной нагрузке | 7,5 кВт |

| Сварочный ток, min-max | 15-60 А |

| Сварочный ток при нагрузке в % от max по EN609741 | 35/60 %/А |

| Максимальная толщина разрезаемого металла | 20 мм |

| Габаритные размеры | 475х170х340 мм |

| Вес | 19,4 кг |

PRESTIGE Plasma 31

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Рекомендуемый компрессор: коаксиальные компрессоры

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 5-6 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 8 мм |

| Вес | 6,4 кг |

| Габариты ДхШхВ | 400х150х235 мм |

PRESTIGE Plasma 41

Уменьшенный вес и габариты

Индикация наличия напряжения зажигания

Автоматическое охлаждение плазмотрона

Индикация давления воздуха

Термостат, защита от перегрузок, повышенного и пониженного напряжения

Рекомендуемый компрессор: коаксиальные компрессоры.

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,0 кВт |

| Сварочный ток | 15-40 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 12 мм |

| Вес | 10,7 кг |

| Габариты ДхШхВ | 450х170х300 мм |

PRESTIGE Plasma 34 Kompressor

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 6 мм |

| Вес | 12,5 кг |

| Габариты ДхШхВ | 475х170х340 мм |

PRESTIGE Plasma 54 Kompressor

- Однофазные инверторы для воздушно-плазменной резки с контактным дуговым зажиганием.

- Применимы для быстрой резки без деформации всех проводящих материалов, таких как углеродистая и нержавеющая сталь, алюминий, медь, латунь и т.д.

- Поставляются в комплекте с плазмотроном.

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,5 кВт |

| Сварочный ток | 7-40 А |

| Давление | 5-6 бар |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 10 мм |

| Вес | 16,8 кг |

| Габариты ДхШхВ | 550х170х340 мм |

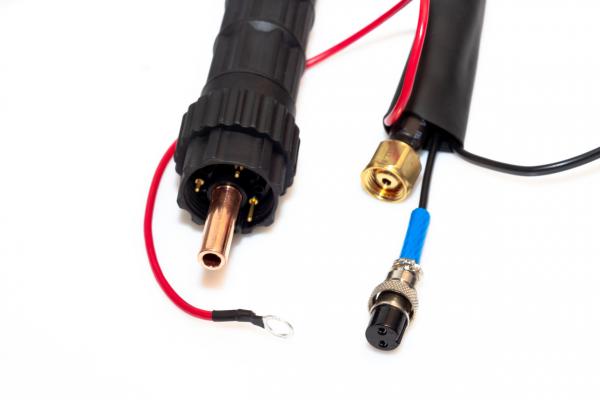

Плазменные резаки производства компании TBi (Германия), модели TBI PLC60, TBI PLC70, TBI PLC90, TBI PLC120, TBI PLC150, TBI PLC250W, TBI TTC81, TBI TTC101, TBI TTC101 и TBI TTC141 отличаются наличием пилотной дуги и высокочастотным поджигом. Длина шлейфа плазмотронов 6 или 12 метров. Окончание шлейфа — центральный евроразъем.

Компания TRAFIMET (Италия) занимается производством полного цикла плазмотронов для резки металлов и сплавов. Качество продукции подтверждается многолетним использованием продукции на российских предприятиях. Производство продукции TRAFIMET сертифицировано по системе DIN EN ISO 9001:2000.

Ручные и механизированные плазменные резаки серии Ergocut A, используются для плазменной резки металлов плазмой-сжатым воздухом. Конструкция проста, надежна и оптимальна по охлаждению, что увеличивает срок эксплуатации плазмотрона. Серия A представлена резаками с высокочастотным поджигом дуги и мощностью до 200 А. Линейка является оптимальным решением для плазменной резки с применением классических аппаратов с центральным адаптером подключения.

Линейка плазменных резаков серии S — бюджетная линейка плазмотронов с контактным поджигом дуги.

Серия Ergocut CB является аналогом резаков Cebora® в диапазоне токов резки до 150 А. Расходные элементы полностью взаимозаменяемы с Cebora®. Плазмотроны сделаны по всем современным требованиям по безопасности и эргономике. Подключения при помощи центрального евроразъема.

Головки плазмотрона П2-140, П2-180, П2-400ВР и П2-400ВА используются для качественной резки металала в составе аппаратов плазменной резки ПУРМ. Плазмотроны отличаются повышенным ресурсом сопел и катодов, за счет применения эффективной системы охлаждения воздухом или водой.

Плазмотроны ПВР-402М и его улучшенная модификация — ПВР-412, разработаны для использования в установках воздушно плазменной резки металлов типа: УПР-4010, УПР-4010К, УПР-4011, УПР-4011-1, АПР-403, АПР-404.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Плазменная резка.

Обзор установок для плазменной резки. Технические советы

Обзор установок для плазменной резки. Технические советы

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ РЕЗКИ

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

ОБЛАСТЬ ПРИМЕНЕНИЯ ПЛАЗМЕННОЙ РЕЗКИ

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

ПОДГОТОВКА ПЛАЗМЕННОЙ РЕЗКИ К РАБОТЕ

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

СТРОЖКА ПЛАЗМЕННОЙ ДУГОЙ

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

ПРОПЛАВЛЕНИЕ ОТВЕРСТИЙ ПЛАЗМЕННОЙ ДУГОЙ

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

НА ЧТО ОБРАТИТЬ ВНИМАНИЕ ПРИ ВЫБОРЕ АППАРАТА ПЛАЗМЕННОЙ РЕЗКИ

Выходная мощность

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла, тип применяемого газового потока (воздух, азот).

Определите, какой металл вы собираетесь резать, и проверьте мощность аппарата, который вы собираетесь купить. Например, аппарат плазменной резки имеет номинальную мощность 60 А или 90 А. Используя этот аппарат, можно резать металл толщиной до 30 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется сантиметрами в минуту. Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Входная мощность

Проверьте первичное напряжение и необходимую для источника питания силу тока. Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке аппарата. Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

ПЛАЗМАТРОН (ПЛАЗМЕННАЯ ГОРЕЛКА)

Выбор плазматрона зависит от особенностей материалов или продуктов, которые требуется резать. Плазматрон всегда должен быть достаточной мощности, должен обеспечивать качественную резку в тяжелых рабочих условиях и при интенсивной эксплуатации быть стойким к ударам. Можно использовать плазматроны разной конструкции. Плазматрон с медным соплом, которое более прочно, чем керамическое, практически не бьется, имеет воздушное охлаждение. Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При выборе плазматрона для плазменной резки необходимо определиться, для каких целей он будет использоваться, так как возможны различные конструкционные решения. Например, если он используется исключительно в диапазоне малых токов и может разрезать только тонкие листы металла, тогда для охлаждения плазматрона защитный газ не требуется, поэтому в этом случае в плазматрон подается только необходимый для резки воздух. Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

При этом качество резки улучшается.

Материалы

Для плазменной резки требуется не только сжатый воздух, но и другие комплектующие части и материалы. Это сопло горелки и электрод для резки. Изношенные или поврежденные сопла или электроды оказывают влияние на качество резки. Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Вес и размеры

Если требуется переносной аппарат плазменной резки, его вес и размеры являются очень важными факторами. Можно приобрести небольшие переносные аппараты, весящие менее 40 кг. Также существуют мощные аппараты плазменной резки, которые весят намного больше, они являются стационарными постами резки и позволяют выполнять качественную резку металлов толщиной до 50 мм.

КАК БЕЗОПАСНО РАБОТАТЬ С ОБОРУДОВАНИЕМ ПЛАЗМЕННОЙ РЕЗКИ

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

ОСНОВНЫЕ ПАРАМЕТРЫ ПЛАЗМЕННОЙ РЕЗКИ

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

ЧАСТО ВСТРЕЧАЕМЫЕ ОШИБКИ ПРИ ПЛАЗМЕННОЙ РЕЗКЕ

Во время выполнения плазморезательных работ специалистами может допускаться ряд характерных ошибок, которые влияют на качество резки и повышают стоимость работ. Первая ошибка – слишком поздно или наоборот слишком рано осуществляется замена комплектующих плазматрона: сопел, электродов и пр. Использование изношенных комплектующих снижает качество резки и сокращает службу самого плазматрона. Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Вторая ошибка – использование неправильных режимов резки, которые также сокращают срок службы комплектующих плазматрона. Способствует раннему сбою в работе плазматрона небрежное к нему отношение. На плазматрон следует одевать защитный чехол, чистить от пыли и грязи, вовремя менять сопла и электроды, а также прочие комплектующие.

Третья — часто встречаемая ошибка при работе с плазматроном – отсутствие контроля расхода газа и охладителя. Несоответствие влажности, давления и замасленности этих веществ нормам приводит к электрическому пробою в плазматроне, а также к увеличению диаметра дуги, что изнашивает сопла, электроды и прочие комплектующие и ухудшает результат резки.

В режиме непрореза расплавленный металл попадает на плазматрон, к тому же плазматрон работает на повышенном токе, что сокращает срок службы его комплектующих.

Механическое повреждение плазмотрона – самая неприятная ошибка, допускаемая мастером. Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

УСТРОЙСТВО ПЛАЗМЕННЫХ РЕЗАКОВ

Плазменный резак, называемый также плазмотроном или плазменной горелки предназначается для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

ПЛАЗМЕННАЯ РЕЗКА ЗИМОЙ

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

МАШИНЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

ПЛАЗМОТРОН С МЕДНЫМ ПОЛЫМ ЭЛЕКТРОДОМ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ КАЧЕСТВО ПЛАЗМЕННОЙ РЕЗКИ

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

ПЛАЗМЕННАЯ РЕЗКА: ТЕХНОЛОГИЯ, ТИПЫ, КОМПЛЕКТУЮЩИЕ

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

УСТАНОВКИ ПЛАЗМЕННОЙ РЕЗКИ

Чтобы укомплектовать машины плазменной резки всем необходимым используются плазмотроны, электроды, сопла, системы и аппараты различных производителей.

Установки ручной воздушно-плазменной резки серии SHARK

Основные технические характеристики

|

Модель |

SHARK 35 compressor |

SHARK 45 |

SHARK 75 |

SHARK 105 |

SHARK 125 |

SHARK 155 |

|

Напряжение питания при 50/60 Гц, В |

1~230 |

1~230 |

3~400 |

3~400 |

3~400 |

3~400 |

|

Потребляемая мощность, кВA |

6,05 |

5,5 |

11 |

15 |

21 |

27,7 |

|

Плавкий предохранитель, A |

16 |

16 |

16 |

16 |

30 |

25 |

|

Коэффициент мощности/cos ф |

0,65/0,99 |

0,97/0,99 |

0,87/0,99 |

0,90/0,99 |

0,89/0,99 |

0,89/0,99 |

|

Максимальный КПД, % |

71 |

80 |

85 |

85 |

86 |

85 |

|

Диапазон тока, A |

10-30 |

20-40 |

20-70 |

20-100 |

25-120 |

20-150 |

|

Ток (температура 40°С) при 100 % ПВ, A |

|

20 |

55 |

70 |

100 |

100 |

|

Ток (температура 40°С) при 60 % ПВ, A |

25 |

30 |

65 |

90 |

20 |

120 |

|

Ток (температура 40°С) при X % ПВ, A |

30 (40%) |

40 (35%) |

70 (40%) |

100 (40%) |

— |

150 (30%) |

|

Толщина реза рекомендуемая, мм |

8 |

10 |

20 |

30 |

40 |

45 |

|

Толщина реза максимальная, мм |

10 |

15 |

25 |

35 |

45 |

50 |

|

Толщина реза разделительный рез, мм |

15 |

18 |

30 |

40 |

50 |

60 |

|

Давление воздуха, атм.

|

3,5-4,0 |

5,0-5,5 |

5,0-5,5 |

5,0-6,0 |

5,0-6,0 |

5,0-6,0 |

|

Расход воздуха, л/мин |

70-80 |

130-150 |

190-210 |

280-330 |

280-330 |

360-410 |

|

Стандарты |

EN 60974-1, EN 60974-7, EN 60974-10 |

EN 60974-1, EN 60974-7, EN 60974-10 |

EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 |

EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 |

EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 |

EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 |

|

Класс защиты |

IP 23S |

IP 23S |

IP 23S |

IP 23S |

IP 23S |

IP 23S |

|

Габаритные размеры, мм |

425х220х540 |

390х185х595 |

390х185х595 |

390х185х595 |

515х290х730 |

515х290х730 |

|

Вес, кг |

20,5 |

16 |

23 |

24 |

48 |

48 |

Конструктивные особенности

Конструктивные особенности

- Электронное управление для высокого качества резки.

- Встроенный компрессор с воздушным фильтром для SHARK 25.

- Прочный металлический корпус с ударопрочной пластиковой лицевой панелью.

- Наклонная лицевая панель управления с хорошим углом обзора, удобная для чтения и регулировки.

- Плазменный резак с зажиганием дуги без использования высокочастотного осциллятора.

- Высокая скорость и качество резки.

- Возможность резки сплошного или решетчатого материала.

- Возможность контактной резки на токах до 50 А без дополнительных приспособлений.

- Плазменная строжка.

- Устройство защиты на горелке от поражения оператором электрическим током.

- Автоматическая продувка газа после резки.

- Экономное потребление электроэнергии.

- Чувствительность к перепадам в сети ±15−20%.

- Цифровой дисплей для модели SHARK 155.

- Возможность автоматической резки для моделей SHARK 75-M, 105-M и 155-M.

- Встроенный блок защиты от больших перепадов напряжений в сети PFC для SHARK 45.

В плазматронах SK для ручной резки и SKM для автоматической резки применена новейшая технология HPC, которая обеспечивает узкий прямоугольный рез за счет увеличения плотности плазменного луча и уменьшения ширины зоны реза. Металл легко удаляется из зоны реза, образуются аккуратные порезы, отсутствует окалина, обеспечиваются минимальная зона термического влияния и максимально прямые края. В плазматронах, использующих технологию HPC, потоки газа направляются к оси режущей дуги, тем самым формируя плазменный луч очень высокой температуры, который проводит расплав и испарение металла из зоны реза наиболее эффективным способом. Эта технология позволяет также избежать феномена двойной дуги – формирования двух дуг между катодом и поверхностью обрабатываемой детали, что является причиной повреждения сопла и нестабильности дуги. Таким образом, технология HPC обеспечивает высокое качество и лучшую производительность резки наряду с более длительным сроком эксплуатации расходных материалов.

Технология HPC используется в плазменных горелках с током резки выше 60 А.

Комплектация и опции

Базовая комплектация

- Установка.

- Плазматрон с рукавом 4/6 м.

- Начальный комплект ЗИП для плазматрона.

- Обратный кабель 4 м.

Дополнительная комплектация

- тележка

- циркуль для плазматрона

- воздушный фильтр и сменные картриджи к нему

- сварочная маска

- расходные материалы для плазматрона

- плазматроны для ручной резки 12 метров

- плазматроны для автоматической резки 6 и 12 метров

Плазменные резаки

: как выбрать, лучшие бренды и лидеры продаж

Поиск

Все категории/

Все сварочное оборудование/

Плазменные резаки

Аксессуары для плазменной резки

Расходные материалы для плазменной резки

Плазменные резаки по мощности резки

Столы для плазменной резки

Найдено 122 шт.

Плазменный резак Tomahawk 375 AIR с ручным резаком длиной 3,0 м #K2806-1

Плазменный резак Tomahawk 625 с ручным резаком длиной 20 футов (6,1 м) #K2807-1

Плазменный резак Miller Spectrum 875 с горелкой XT60, кабелем 20 или 50 футов

Плазменный резак Tomahawk 1000 с ручным резаком длиной 7,6 м #K2808-1

Плазменный резак Tomahawk 1500 с ручным резаком длиной 25 футов (7,6 м) #K3477-1

Thermal Dynamics Cutmaster 60i 3-Phase Plasma Cutter 20′ Резак #1-5630-2

Cutmaster 152, 120 А, SL100, провода 50 футов, 208–230 В, 1 фаза

Cutmaster 102, 100 А, SL100, провода 20 футов, 460 В, 3 фазы

Cutmaster 102, 100 А, SL100, провода 20 футов, 600 В, 3 фазы

Cutmaster 102, 100 А, SL100, провода 50 футов, 460 В, 3 фазы

Cutmaster 82, 80 А, SL60, провода 50 футов, 460 В, 3 фазы

Cutmaster 82, 80 А, SL60, провода 20 футов, 600 В, 3 фазы

Thermal Dynamics Cutmaster 82, 80 А, SL60, провода 50 футов, 208–230 В, 1 фаза

3-фазный плазменный резак Thermal Dynamics® Cutmaster® 60i с 50-футовым резаком #1-563…

Система плазменной резки Hypertherm Powermax 30xp

Система плазменной резки Thermal Dynamics Cutmaster 82 230 В

Система плазменной резки Thermal Dynamics Cutmaster 102 230 В

Резак Miller Spectrum 375 X-TREME 12FT XT30 с X-кейсом

МИЛЛЕР SPECTRUM 625 X-TREME 12FT XT40 TORCH, X-CASE

МИЛЛЕР SPECTRUM 625 X-TREME 20FT XT40 TORCH, X-CASE

Плазменный резак Powermax 125

Hypertherm Powermax 30 Air 120–240 В CSA с наклейкой Building America

Плазменная система Victor Cutmaster 82, 80 А, SL60, головка 75°, провода 50 футов

Thermal Dynamics Cutmaster 102, 100 А, SL100, провода 50 футов, 208–230 В, 1 фаза

Некоторые из наших самых популярных машин плазменной резки включают:

Hypertherm Powermax 30 XP

Узнать больше

Hypertherm Powermax 45 XP

Узнать больше

Miller Spectrum 875 Auto-Line XT60

Узнать больше

Как выбрать плазменный резак

Когда важны и скорость, и качество резки, плазменный резак — это то, что вам нужно. Плазменные резаки обеспечивают чистую резку без окалины с минимальным подводом тепла как для черных, так и для цветных металлов. В Welders Supply вы получите бесплатную доставку на все плазменные резаки и все заказы на сумму более 300 долларов США.

Плазменные резаки обеспечивают чистую резку без окалины с минимальным подводом тепла как для черных, так и для цветных металлов. В Welders Supply вы получите бесплатную доставку на все плазменные резаки и все заказы на сумму более 300 долларов США.

Учитывайте материалы и толщину.

При выборе плазменного резака первое, на что следует обратить внимание, это толщина материала, который вы хотите регулярно резать. Толстый материал требует большей силы тока. Если вы планируете резать как толстые, так и тонкие материалы, подумайте о машине с высокой силой тока и переменной мощностью. См. вкладку технических характеристик любого плазменного резака на Welders Supply, чтобы увидеть его режущую способность.

Учитывать скорость резки.

Еще одно важное соображение: как быстро должен работать ваш плазменный резак? Компания Welders Supply предлагает широкий ассортимент высокоскоростных плазменных резаков мощностью от 1/8 до 1 дюйма. Например, Hypertherm Powermax 30 XP режет низкоуглеродистую сталь толщиной ½ дюйма в три раза быстрее, чем кислородно-ацетиленовая горелка, и имеет более низкие эксплуатационные расходы.

Подумайте о расходных материалах, которые вам придется использовать.

Расходные материалы для плазменной резки — это детали, которые изнашиваются по мере использования и подлежат замене. Типичные плазменные резаки используют набор различных расходных деталей, которые необходимо периодически проверять на предмет износа и заменять по мере износа. Новая линейка плазменных резаков Hypertherm Powermax SYNC значительно упрощает этот процесс, объединяя все расходные детали в одном легко заменяемом картридже, упрощая управление запасами и сокращая время, необходимое для замены расходных деталей. С новыми резаками SmartSYNC вы сможете автоматически применять правильные настройки и точно знать, когда менять расходные картриджи SmartSYNC.

Определите необходимый рабочий цикл.

Рабочий цикл плазменной резки — это процент времени, в течение которого машина может работать за 10-минутный период времени. Например, рабочий цикл «50% при 45 А» означает, что плазменный резак может выдавать мощность 45 А в течение 5 минут из каждых 10 минут работы машины. Плазменные резаки с более высокими показателями рабочего цикла лучше подходят для профессионального использования в тех областях, где действительно важна скорость работы.

Плазменные резаки с более высокими показателями рабочего цикла лучше подходят для профессионального использования в тех областях, где действительно важна скорость работы.

Подумайте, нужны ли вам возможности ЧПУ.

Плазменные резаки с портом CPC или последовательным портом могут интегрироваться со станками с ЧПУ для автоматической плазменной резки. Плазменные резаки с CPC или последовательным портом могут использоваться для любого типа плазменной резки, включая ручную, машинную и роботизированную плазменную резку. Многие плазменные резаки Hypertherm могут поставляться с портом CPC или быть модернизированы для его использования, включая модели Powermax45® XP, Powermax65®/85/105/125 и Powermax65/85/105 SYNC™.

Сравнение моделей плазменных резаков по торговым маркам

Компания Hypertherm, являющаяся золотым стандартом плазменной резки, разработала несколько самых эффективных в отрасли плазменных резчиков. | |||

| Модели плазменной резки Hypertherm Powermax | Режущая способность | Номинальный рабочий цикл | Цена |

Powermax 30XP, Powermax 30 Air | До 5/8″ | 20 % при 120 В 35 % при 240 В | $ |

| Powermax 45XP | 1/2 дюйма | 50 % при 45 А, 200–240 В, 1 фаза 60 % при 41 А, 200–240 В, 1 фаза 100 % при 32 А, 200–240 В, 1 фаза 50 % при 45 А, 480 В, 3 фазы 60 % при 41 А, 480 В, 3 фазы 100 % при 32 А, 480 В, 3 фазы | $$ |

| Powermax 65 СИНХРОНИЗАЦИЯ | 5/8 дюйма | 50 % при 65 А, 230–600 В, 1/3 фазы 40 % при 65 А, 200–208 В, 1/3 фазы 100 % при 46 А, 230–600 В, 1/3 фазы РН | $$$ |

| Powermax 85 СИНХРОНИЗАЦИЯ | 3/4 дюйма | 60 % при 85 А, 230–600 В, 3 фазы 60 % при 85 А, 480 В, 1 фаза 50 % при 85 А, 240 В, 1 фаза 50 % при 85 А, 200–208 В, 3 фазы 40 % при 85 А, 200–208 В, 1 фаза 100 % при 66 А, 230–600 В, 1/3 фазы | $$$$ |

| Powermax 105 СИНХРОНИЗАЦИЯ | 7/8 дюйма | 70 % при 105 А, 240 В, 3 фазы 80 % при 105 А, 480–600 В, 3 фазы 100 % при 94 А, 480–600 В, 3 фазы 100 % при 88 А, 240 В, 3 фазы | $$$$$ |

| Powermax 125 | 1 1/2 дюйма | 100 % при 125 А | $$$$$$ |

Вы, вероятно, уже знакомы с Miller как с производителем одних из лучших сварочных аппаратов в мире. | |||

Miller | Режущая способность | Номинальный рабочий цикл | Цена |

| Spectrum® 375 X-TREME™ | 3/8″ | 20 % при 27 А (вход 115 В) 35 % при 27 А (вход 230 В) | $$ |

| Spectrum® 625 X-TREME™ | 5/8″ | 50 % при 40 А | $$$ |

| Spectrum® 875 Auto-Line | 7/8 дюйма | 50 % при 60 А | $$$$ |

Thermal Dynamics — мировой лидер, устанавливающий стандарты гибкости, ценности и производительности для передового высокоточного оборудования для плазменной резки. | |||

Thermal Dynamics | Режущая способность | Номинальный рабочий цикл | Цена |

| Катмастер 40 | До 1/2 дюйма | 40 % при 27 А (110 В) 40 % при 40 А (200–240 В) | $ |

| Катмастер 58 | 1/2 дюйма | 40 % при 60 А 60 % при 50 А 100 % при 30 А | $$ |

| Катмастер 60i | 5/8 дюйма | 50 % при 60 А 60 % при 50 А 100 % при 40 А | $$$ |

| Катмастер 82 | 3/4 дюйма | 40 % при 80 А 60 % при 65 А 100 % при 55 А | $$$ |

| Катмастер 102 | 1″ | 60 % при 100 А 80 % при 80 А 100 % при 70 А | $$$$ |

| Катмастер 152 | 1 1/4″ | 60 % при 120 А | $$$$ |

Другие марки

- Плазменные резаки Hobart

- Плазменные резаки Vicor ESAB

Для получения лучших цен на качественное оборудование для плазменной резки, покупайте Welders Supply Company онлайн. По вопросам, касающимся оборудования для сварки или плазменной резки, свяжитесь с нами через Интернет или позвоните по телефону 1-800-236-8825.

По вопросам, касающимся оборудования для сварки или плазменной резки, свяжитесь с нами через Интернет или позвоните по телефону 1-800-236-8825.

Похожие категории

- НОВАЯ линейка Powermax SYNC

- Расходные материалы для плазменной резки

- Лучший дешевый плазменный резак

- Плазменные резаки по назначению

- Лучшие плазменные резаки для начинающих

- Лучшие плазменные резаки для профессионалов

Защитите свои глаза и кожу с помощью сварочных масок, сварочных перчаток и других средств безопасности при сварке, доступных в Интернете.

Избранное

Сварочные перчатки Tillman Premium MIG

Просмотр продукта

Защитные очки Gateway StarLite — прозрачные/незапотевающие

Посмотреть продукт

Наушники Jackson Safety, VIBE

Просмотр продукта

Сварочная маска Miller Digital Elite AutoDarkening «Черная»

Посмотреть продукт

Тканевая сварочная куртка Miller Indura

Просмотр продукта

Сопло Hypertherm Powermax 65/85/105 65A (5 шт. )

)

Посмотреть продукт

Накладка для удара слева Tillman

Просмотр продукта

Наконечники Miller Fastip Contact 2061(86,87,88,89,90)

Просмотр товара

Перчатка Tillman 30 Top Grain Pigskin TIG

Просмотр продукта

Рюкзак REVCO BSX Welders, сумка для инструментов, сумка для концерта

Просмотр продукта

Плазменный резак Tomahawk® 375 AIR с ручным резаком длиной 10 футов (3,0 м)

K2806-1

Плазменный резак Tomahawk 375 AIR точно режет низкоуглеродистую и нержавеющую сталь и может использоваться как с внешним, так и с внутренним компрессором.

Выход

Вход

Плазменная резка — где угодно и когда угодно

Система плазменной резки Tomahawk® 375 Air готова к работе для быстрой и точной резки. С 375 Air забудьте о шлифовальной машине — возьмите резак и режьте за считанные секунды.

С 375 Air забудьте о шлифовальной машине — возьмите резак и режьте за считанные секунды.

- Максимальная портативность – Встроенный воздушный компрессор позволяет работать в условиях, когда внешний сжатый воздух недоступен.

- Непрерывное управление выходом – Фокусировка дуги для материала различной толщины.

- Touch Start System – Надежное инициирование плазменной дуги без высокой частоты.

- Rapid Arc Restrike – Быстрая резка зазоров, даже расширенного металла.

- Регулятор продувки на передней панели — упрощает настройку расхода воздуха без запуска плазменной дуги.

- Безотказная работа, длительный срок службы расходных материалов — Новая конструкция электрода и сопла позволит вам сэкономить деньги в долгосрочной перспективе.

- Дополнительная безопасность – Наша система Parts-in-Place определяет правильную установку расходных материалов и резака.

- Совместимость с двигателем — выберите Lincoln Electric Ranger® или Vantage® для питания вашего Tomahawk® в удаленных местах

Предупреждение —

Рак и репродуктивный вред —

www.P65Warnings.ca.gov

Что включено

- Внутренний воздушный компрессор (внешнее воздушное соединение также входит в стандартную комплектацию)

Ручной резак LC25 и кабель 10 футов (3 м) с электродом | форсунка 25А | вихревое кольцо | стопорный колпачок | перетащите распорку

Регулятор воздуха и манометр

Внутренний водоотделитель

Рабочий зажим и кабель

Запасные расходные материалы включают (2) электроды | (2) сопла 25А | (1) вихревое кольцо

Погон

Входной шнур питания

Машинные входы и выходы

| Фаза 1: Входное напряжение №1 (напряжение/фаза/герц) | 208/230/1/60 |

| Фаза 1: Номинальная выходная мощность #1A (ток/напряжение/рабочий цикл) | 13А/85,2В/100% |

| Фаза 1: Номинальная выходная мощность #1B (ток/напряжение/рабочий цикл) | 18А/87,2В/60% |

| Фаза 1: Номинальная выходная мощность #1C (ток/напряжение/рабочий цикл) | 25А/90В/35% |

| Фаза 1: входной ток при максимальном номинальном выходе №1 (ток) | 21. 7А 7А |

Вес и размеры продукта

| Размеры (В x Ш x Г) | 15,2 дюйма x 8,5 дюйма x 18,9 дюйма (385 мм x 215 мм x 480 мм) |

| Вес нетто | 40 фунтов (18 кг) |

Машины

| Машины Процессы | Плазменная резка |

| Максимальный рейтинг | 25А |

Плазменные машины

| Фонарик в комплекте | Да |

| Газоснабжение | Воздух или азот |

| Требуемое давление газа | 80–110 фунтов на кв. дюйм дюйм(6–7,5 бар) |

| Рекомендуемая режущая способность (мягкая сталь) (дюйм/фут) | 5/16 дюйма при 22 дюймах в минуту |

| Рекомендуемая режущая способность (мягкая сталь) (мм/м) | 7,9 мм. при 0,56 м/мин |

| Максимальная толщина резки (мягкая сталь) (дюймы/футы) | 3/8 дюйма при 14 дюймов в минуту |

| Максимальная толщина реза (мягкая сталь) (мм/м) | 9,5 мм. при 0,36 м/мин |

| Максимальный разрыв (мягкая сталь) (дюймы/футы) | 1/2 дюйма при 5 дюймов в минуту |

| Максимальный разрыв (мягкая сталь) (мм/м) | 12,7 мм. при 0,13 м/мин |

Базовая спецификация

| Диапазон вывода | 10-25А |

Заявка

| Типичное применение | Строительство Автомобильная промышленность Общее производство |

Гарантия