Пресс своими руками гидравлический: Пресс из домкрата своими руками: чертежи, как сделать, видео

Содержание

Гидравлический пресс своими руками из домкрата

Как сделать ручной гидравлический пресс из домкрата своими руками? Что нужно для изготовления и каково назначение и устройство аппарата?

- Назначение и принцип действия гидравлического пресса

- Разновидности конструкций

- Гидравлический пресс своими руками: пошаговая инструкция

Зачастую, чтобы выполнить обработку металлических предметов, необходимо обеспечить контролируемую деформацию. Воплотить это в жизнь без специального механизма очень непросто, а цена на заводские модели достаточно высокая. Поэтому чаще люди прибегают к варианту из самодельными гидравлическими прессами.

Назначение и принцип действия гидравлического пресса

Этот вид механизмов предназначается для обработки металлических предметов или полуфабрикатом за счет прессования. Для выполнения этого процесса в конструкции предусматривается комплекс для обеспечения необходимого усилия и несущая рама, на которой крепятся составляющие элементы.

Заводские экземпляры обладают достаточно значительными габаритами. Для бытовых нужд или для автосервиса достаточно будет сконструировать пресс небольших размеров и расчетного давления.

Область использования этого вида механизма достаточно обширная. В промышленных объемах при его помощи делаются сложные механизмы и элементы разнообразных машин. При этом соблюдается высокий уровень точности выполняемого производства. Для того, чтобы выполнить обработку небольших изделий, зачастую применяют модели пресса сделанные самостоятельно. В роли основной составляющей выступает домкрат, однако существуют и похожие по исполнению варианты.

Предполагаемые сферы использования:

- выпрессовка подшипников — актуально для небольших ремонтных мастерских;

- изменение деталей разнообразных форм и конструкций. Правильно сконструированное собственноручно оборудование позволит выполнить изделия достаточно высокого уровня точности;

- обеспечение давления для процесса склеивания разных материалов или для макулатуры;

- монтаж заклепок в материалах с большими толщинами.

Практически же, пресс, который сделан вручную, обладает намного большим спектром применения.

Разновидности конструкций

В первую очередь, необходимо определить возможные способы изготовления этого механизма. Важным элементом выступает орган для обеспечения прилагаемого усилия. Стоит уделить внимание форме каркаса и упорного столика.

Для выполнения механизированного гидравлического прессования сначала выбирают рабочий орган. Чаще всего для этого отдается предпочтение домкрату. Его суммарная грузоподъемность определяет величину усилия на полуфабрикат. Модальное значение данного параметра напрямую влияет на возможный перечень производимых работ. Для пользования в домашних условиях рекомендуется выбирать тип, грузоподъемность которого будет в пределах 7…20 тонн.

Альтернативным решением будет монтирование гидравлического цилиндра и нагнетающего агрегата. Это позволяет обеспечивать максимальное удобство при произведении работ. Но себестоимость такого механизма, сделанного вручную, выше, по сравнению со станком с домкратом.

Рама станка чаще всего изготовляется из стального швеллера или уголка разной номенклатуры. Толщина металла должна быть 2 или более миллиметров. Конструкция самодельного гидравлического оборудования состоит из нижеперечисленных элементов:

- узел крепления — мобильный шток может быть размещен как вверху, так и внизу;

- упорный столик — на него будет крепиться обрабатываемый полуфабрикат;

- основа (каркас) — на нее монтируется силовая установка и упорный столик. Внизу для улучшения устойчивости предусматриваются ножки с возможностью регулировки по высоте.

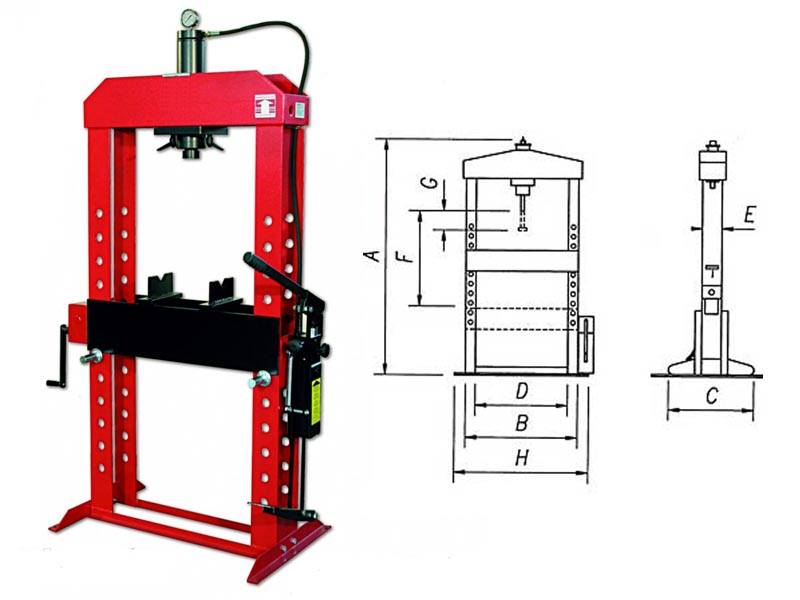

Заблаговременно рекомендуется изучить заводское оборудование, на базе найденных технических характеристик и требований, самому спроектировать оптимальную машину.

Гидравлический пресс своими руками: пошаговая инструкция

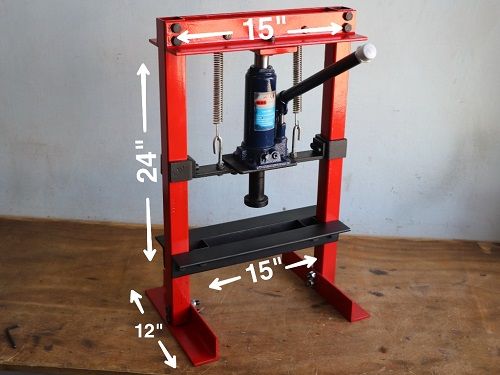

Рис.1 ‒ Чертеж гидравлического пресса

Сперва выполняется точная техническая документация, которая обязана содержать все необходимые для правильной работы конструкции компоненты. Также должны быть указаны эксплуатационные и механические свойства — геометрические размеры, параметры металла, грузоподъемность будущей машины.

Также должны быть указаны эксплуатационные и механические свойства — геометрические размеры, параметры металла, грузоподъемность будущей машины.

Предварительно подбирается необходимый перечень приспособлений и расходные материалы. Для обрабатывания и сваривания стальных составляющих, будет необходим сварочный агрегат, дрель, комплект метизов. Формирование составляющих для механического гидравлического оборудования можно выполнить за счет газового резака или болгарки. Для закрепления нажимного винта или гидроцилиндра, понадобится проделать отверстия в его раме.

Советы для правильной сборки оборудования:

- Каркас. Рама выполняется с применением швеллеров №6…8. Соединения выполняются двумя методами: сварочной установкой или при помощи болтов.

- Упорный столик. Наиболее удачное решение будет, если установить два швеллера с зазором.

- Крепеж домкрата. Его можно смонтировать в верхней области каркаса. Для увеличения работоспособности выполняется удлиненная рукоятка.

После завершения всех сборочных работ, пресс необходимо обработать при помощи грунтовки и вскрыть водоэмульсионной краской. Испытания нужно начинать с обработки тонких полуфабрикатов, далее понемногу увеличивая усилие.

Если пользоваться цилиндром и насосом — следует рационально подбирать их технические характеристики. В частности это касается максимального значения нагнетаемого усилия. Комплектация и монтирование самодельных цилиндров не советуется. Это также касается вышедших из строя, но затем восстановленных моделей.

После проектирования технической документации и подготовки требуемых приспособлений, подручных средств, материалов, будет понятно, как правильно сделать гидравлический пресс самостоятельно.

- Для начала весь металл режется согласно размерам, указанных на чертеже. Выполняются отверстия, если их предусматривает конструкция, на указанных заготовках.

- Затем из предварительно порезанной трубы квадратного или круглого сечения сваривается остов, швы провариваются вверху и внизу.

- Сверху при помощи сварки крепится соответствующая стальная пластина нужных габаритов. За счет сварочного аппарата изготавливается П-образная конструкция, которая надежно приваривается к каркасу – станина подготовлена.

- Далее делается мобильный рабочий столик. Для этого используется швеллеры или трубы, отрезанные на мерные длины. Монтируя трубу между стоек рамы, с боков приставляются рейки, вся конструкция подвергается стягиванию винтами и гайками.

- Съемный регулируемый упор делается по аналогии, но в рейках напротив стоек просверливаются отверстия для фиксирования на требуемом уровне.

- Далее в заблаговременно определенных областях закрепляются оттягивающие пружинные элементы.

- Оттянув мобильный рабочий столик, устанавливается домкрат.

Таким образом, гидравлический пресс готов. Когда прессом не выполняется никаких механических работ, домкрат легко извлекается и используется по своему непосредственному предназначению.

После обладания подобным механическим оборудованием, ваши ремонтные работы станут намного легче, удобнее и позволят выполнять больший спектр необходимых задач.

Видео: гидравлический пресс своими руками.

Republished by Blog Post Promoter

Делаем самодельный пресс из домкрата из подручных средств своими руками

Ситуаций, когда необходимо сжать предметы с большой силой, в быту предостаточно.

Вот немногие из них:

- Выжимание сока из винограда, фруктов и овощей.

- Запрессовка или извлечение сайлентблоков, подшипников, втулок.

- Формовка изделий по матрице.

- Сгибание прочных металлических заготовок.

- Выпрямление изогнутых предметов.

- Перечень можно продолжать и дальше.

Для этих действий необходим пресс. Самая популярная конструкция – гидравлическая. Жидкость не сжимается, поэтому достаточно оснастить гидравликой приспособление для сжатия – прессования, и можно развивать фактически неограниченное усилие.

Приспособления эти достаточно компактны. Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Такой пресс можно купить в магазине инструмента, правда, стоимость достаточно высокая. Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Профессиональный пресс из гидравлического домкрата своими руками

Версия с гидронасосом

В конструкциях промышленного производства, разделенные гидроцилиндр и гидронасос, соединены между собой подводящей трубкой. Это удобно, поскольку делает конструкцию компактной, и пользоваться ручной системой подкачки давления сподручнее.

Можно изготовить самодельный пресс аналогичной конструкции, причем с использованием буквально металлолома.

Материал фактически валялся под ногами – по пути на пункт приема металлолома.

Тем не менее, получилась достаточно прочная рама, или станина. Сварена конструкция с применением самодельного сварочного аппарата.

Кроме болгарки – никаких дополнительных приспособлений не потребовалось. Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Это сделано для возможности обрабатывать детали различного размера. На нижней платформе устанавливается подиум с квадратным отверстием посредине.

Подиум состоит из двух половинок, так что можно регулировать размер отверстия для съема подшипников или сайлентблоков.

Изюминкой конструкции является самодельный гидронасос. Он изготовлен из старого гидравлического домкрата. Для этого рабочий поршень распилен болгаркой на 2 половинки.

Нижняя часть осталась в корпусе домкрата, сверху на нее приварен переходник для маслопровода высокого давления. После сборки корпуса домкрата мы получаем гидронасос с усилием 10 тонн.

Верхняя часть рабочего цилиндра вместе со штоком установлена вверх ногами на платформу, и к ней приварен аналогичный переходник для маслопровода.

Обе части гидросистемы соединены между собой маслопроводом высокого давления, который снят со списанного на металлолом автокрана. Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Конструкция готова. Затраты практически нулевые (электроэнергия на сварку, пара сточенных дисков для болгарки и банка краски). Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Единственный недостаток конструкции – невозможность использования домкрата, как отдельного инструмента.

Классическая конструкция

Если бутылочный домкрат нужен сам по себе – надо предусмотреть его легкий демонтаж. Конструкция выполнена по классической схеме – движение платформы сверху вниз.

Для изготовления понадобятся:

- Собственно домкрат.

- Швеллер.

- Стальной лист 4-5 мм толщиной.

- Две стальные пружины.

Рама сварена из мощного швеллера толщиной 5 мм. Углы усилены косынками и тягами из стального листа аналогичной толщины.

ВАЖНО! Качество сварки должно быть безупречным. Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Точки приложения максимального давления должны быть усилены. Для этого можно наварить пятки из стального листа. Они устанавливаются на верхней платформе и подвижном элементе.

Кроме того, на подвижном элементе целесообразно установить ограничители, удерживающие домкрат от выскальзывания.

Подвижный элемент подвешивается на пружинах. На торцах привариваются направляющие флажки, препятствующие уводу платформы от движения по вертикали.

Конструкция готова. В любой момент домкрат можно снять и использовать отдельно от пресса. При наличии набора приспособлений (втулок, матриц, форм) можно производить любые работы – от изготовления сувенирных монет до использования конструкции в качестве трубогиба.

Однако, самое популярное применение конструкции – съемник подшипников и сайтентблоков при обслуживании автомобиля.

Конструкцию можно усовершенствовать, добавив регулируемые тяги съемника. Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Снизу, на шпильки накручиваются удлиненные гайки с наваренными Г-образными зацепами.

В качестве упорного штока при выдавливании вала из подшипника или сайлентблока из проушины – можно использовать хвостовик от карданного вала или полуось подходящего диаметра. Такое «приспособление» легко найти на авторазборке.

Конструкция собирается за 5 минут, и пресс превращается в мощный съемник. Можете вспомнить, сколько стоит замена сайлентблоков, и посчитать экономию.

На иллюстрации слева – демонтаж подшипника при помощи съемника, справа – запрессовка подшипника прессом без дополнительных приспособлений.

Совет

В качестве втулок и муфт для запрессовки, хорошо подходят обоймы подшипников разного диаметра.

Кулинарное применение пресса из домкрата

И на десерт – несколько экзотическое, но очень популярное применение гидравлического пресса. Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

А если немного поработать с деревом – из самодельного гидравлического пресса можно соорудить настоящую маслобойню.

Вывод

Обычный автомобильный домкрат, плюс немного смекалки и ненужного на первый взгляд хлама – и вы получите набор инструмента, которым раньше могли похвастать лишь промышленные производства и сервисы.

В заключении видео, в котором подробно рассказывается как сделать пресс из домкрата на примере собственной конструкции.

Самодельный гидравлический пресс — планы и размеры включены Восстановление корвета

Навигация

Ссылки

Рекламодатели

Дополнительные проекты

Для установки втулок на рычаг понадобился гидравлический пресс. Конечно, вы всегда можете купить его, но чем больше денег вы тратите на инструменты, тем меньше вам приходится тратить на свой Corvette. Помня об этом, я отправился на местную свалку металлолома. При цене тридцать центов за фунт я заполнил заднюю часть своего грузовика 25-футовыми U-образными металлическими балками. Оттуда я обрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2,5 дюйма друг от друга. Это даст мне регулируемое основание, чтобы я мог нажимать что угодно, независимо от его размера.

Конечно, вы всегда можете купить его, но чем больше денег вы тратите на инструменты, тем меньше вам приходится тратить на свой Corvette. Помня об этом, я отправился на местную свалку металлолома. При цене тридцать центов за фунт я заполнил заднюю часть своего грузовика 25-футовыми U-образными металлическими балками. Оттуда я обрезал все до нужной длины и просверлил ряд отверстий в двух вертикальных балках, расположенных на расстоянии 2,5 дюйма друг от друга. Это даст мне регулируемое основание, чтобы я мог нажимать что угодно, независимо от его размера.

- Высота – 5 футов

- Ширина — 2 фута

- База — 2′

- Плунжер — 5 дюймов

РЕДАКТИРОВАТЬ: С тех пор, как я создал этот инструмент, технологии и конкуренция значительно снизили стоимость гидравлических прессов. После недавнего подсчета (2022 г.) оказалось, что только с учетом запчастей мои расходы оказались примерно на 75 долларов дешевле, чем средняя цена гидравлического пресса на Amazon (см. здесь). Хотя я горжусь своим инструментом и уверен, что он прочнее и определенно тяжелее, если бы мне пришлось делать все это снова, я бы потратил дополнительные деньги и купил новый. Мое и ваше время ценны, и сэкономленные 2 с лишним дня, чтобы избежать создания этого, стоят дополнительных нескольких долларов.

здесь). Хотя я горжусь своим инструментом и уверен, что он прочнее и определенно тяжелее, если бы мне пришлось делать все это снова, я бы потратил дополнительные деньги и купил новый. Мое и ваше время ценны, и сэкономленные 2 с лишним дня, чтобы избежать создания этого, стоят дополнительных нескольких долларов.

Для гидравлики я использовал 20-тонный бутылочный домкрат от Harbour Freight. Этого давления должно быть достаточно для установки втулок или чего-либо еще в будущем. К счастью, я всегда могу заменить его на более мощный, если мне когда-нибудь понадобится больше давления.

Пружины являются запасными пружинами для любого 20-тонного гидравлического пресса, который я заказал в Northern Tools. Чтобы закрепить их, я приварил полное звено цепи к верхней перекладине и половину звена к нижней перекладине. Это дало мне идеальный крюк для крепления пружин.

Перед приваркой плунжера я просверлил отверстие в поперечине. Таким образом, я мог воткнуть поршень в металл и сварить его сверху и снизу, чтобы придать ему более прочную основу.

Таким образом, я мог воткнуть поршень в металл и сварить его сверху и снизу, чтобы придать ему более прочную основу.

Чтобы пресс не двигался, я отрезал 1 дюйм от трубы, которая была немного шире в диаметре, чем верхняя часть пресса. Благодаря этому пресс всегда будет центрирован и закреплен на месте.

Последней деталью, которую нужно сделать, является регулируемая базовая платформа. Для этого я взял две U-образные балки длиной 2 фута и соединил их спина к спине четырьмя кусками металлолома. Имейте в виду, когда вы режете соединительные детали, что они должны быть шириной боковых стержней (тех, в которых вы просверлили отверстия ранее) плюс четверть дюйма или около того. Это обеспечит плотную посадку и в то же время позволит базовой платформе свободно скользить вверх и вниз.

Другое дело, когда устанавливать эту деталь на весь пресс. Если верхняя опора еще не приварена, можно просто надеть на нее базовую платформу. (та же концепция применяется с другого конца, если вы не приварили ножки или нижнюю опору). вертикально, а затем поверните его на место. Это, скорее всего, не подойдет с первого раза и потребует проб и ошибок перемещения четырех соединительных скоб, чтобы они идеально вращались. Это сложно понять, но с другой стороны, я могу снять базовую платформу, когда захочу, ничего не вырезая.

вертикально, а затем поверните его на место. Это, скорее всего, не подойдет с первого раза и потребует проб и ошибок перемещения четырех соединительных скоб, чтобы они идеально вращались. Это сложно понять, но с другой стороны, я могу снять базовую платформу, когда захочу, ничего не вырезая.

До сих пор я использовал его только для установки втулок поперечного рычага, но я уверен, что буду использовать его снова в ходе этой реставрации с карданными шарнирами и извлечением/установкой подшипников.

Вопросов:

Каковы точные размеры U-образных балок?

Есть вопросы по этой статье? Спроси здесь!

Copyright © 2022 MyCorvetteRestoration.com

Главная|

1968 Корвет |

1976 Корвет |

Сторонние проекты|

Задайте вопрос

Самодельный гидравлический пресс

Самодельный гидравлический пресс

Ну вот, опять скряга. Вместо того, чтобы покупать хорошую прессу, я решил сэкономить и собрать что-нибудь вместе. Что я могу сказать… У меня нет постоянного применения, и как только мне пришла в голову идея деревянного, я не мог удержаться от экспериментов! И для вас, сомневающихся, эта штука работает! — 21 мая 2008 г.

Вместо того, чтобы покупать хорошую прессу, я решил сэкономить и собрать что-нибудь вместе. Что я могу сказать… У меня нет постоянного применения, и как только мне пришла в голову идея деревянного, я не мог удержаться от экспериментов! И для вас, сомневающихся, эта штука работает! — 21 мая 2008 г.

Вот он выдавливает застрявший шпиндель из промежуточного вала фрезерного станка, который я чистил. Покупать пресс для этой простой работы было бы глупо, так как у меня нет большого бюджета на инструмент. И нигде не было необходимости в полной грузоподъемности 6 тонн домкрата. Вероятно, только около 300 фунтов давления. Так что дерево было вполне подходящим. (Щелкните фото, чтобы увеличить его) | |

Основание представляет собой простую доску 2х4 с прокладками под ней и фанерной обшивкой спереди и сзади. | |

Вот кое-что повеселее. Этот пресс действительно сгладит вещи. Эта банка для супа была уменьшена до 1/2 дюйма в высоту до того, как рама пресса начала действительно скрипеть и гнуться. | |

Значит, ты считаешь, что банка с супом была слишком слабой? А как насчет одного из этих одноразовых баллонов с пропаном или газом Mapp? Пусто конечно. Они сделаны из довольно толстой стали. Поскольку я использую газ Mapp больше, чем пропан, у меня валялась пара пустых баллонов Mapp, которые ничего не делали (и, предположительно, проблемы начинаются, когда делать нечего…) Итак, вот один из баллонов заряжен. Он перевернут вверх дном, поэтому шейка с резьбой войдет в отверстие в железной пластине (пластине для упражнений), чтобы удерживать ее по центру. | |

Кстати вот платформа, на которой держится работа. Это всего лишь две доски 2×4 с приклеенными и прибитыми гвоздями распорками. Белое вещество — это часть незасохшего клея. Деревянные блоки под рабочей платформой предназначены для регулировки высоты платформы. | |

Платформа, на которую опирается домкрат, представляет собой кусок фанеры толщиной 3/4 дюйма, на концах которого имеются надрезы для выравнивания между боковыми стойками доски 2×4. | |

Ну что ты знаешь?! Пресса на самом деле раздавила его, и довольно легко. Честно говоря, я не думал, что это сделает это. Мне пришлось пару раз отрегулировать высоту поршня, так как бак был таким длинным, чтобы получить такое сильное сжатие. | |

Все это склеено и скреплено гвоздями. Верх дублирует низ.

Все это склеено и скреплено гвоздями. Верх дублирует низ. Я просверлил маленькое отверстие в баке, чтобы выпускать воздух, когда он сжимается.

Я просверлил маленькое отверстие в баке, чтобы выпускать воздух, когда он сжимается.