Принцип работы плазмореза: Принцип работы плазмореза: какой выбрать

Содержание

как работает по металлу, для чего нужен, как правильно настроить, видео

Плазморез работает с листовым металлом и упрощает создание самых разнообразных изделий — ворот, калиток, декоративных элементов, мангалов. Чтобы понять, стоит ли покупать устройство для мастерской, нужно изучить его особенности.

Стоит ли покупать плазморез

Использование плазмореза востребовано не всегда. Агрегат способен резать листовой металл толщиной до 3 см, облегчает работы в гараже и в собственной мастерской. При помощи устройства можно выполнять петли и скважины, раскраивать сталь полотнами, изготавливать калитки и мангалы.

Но для личного применения имеет смысл покупать только плазморез ручного типа. Он стоит достаточно дешево, прост в обращении и не занимает много места. А вот промышленный станок с электронным управлением приобретать не стоит. Такие модели востребованы на производстве, но в домашних условиях обрабатывать детали с габаритами 1-30 м обычно просто не нужно.

Внимание! При помощи плазмореза можно раскраивать сразу несколько металлических листов, уложенных друг на друга.

Что можно делать плазморезом

Плазменный резак применяют для решения самых разнообразных задач. В частности, он приносит пользу:

- при вырезании отверстий в листовом металле;

- при обработке кованых кромок;

- в процессе резки труб, профилей и полос;

- при изготовлении прямолинейных и фигурных деталей;

- при обработке металлического литья.

Плазморез позволяет выполнять все перечисленные задачи очень быстро и с высокой точностью.

Виды плазморезов

Плазморезы в торговых точках представлены в широком ассортименте. Чтобы работать устройством было удобно, перед покупкой стоит изучить основные разновидности.

По типу газа

Плазменный резак может работать на газе, который ионизируется в электрической дуге и создает непосредственный поток плазмы. Выделяют два типа устройств:

- На сжатом воздухе. К этой разновидности относятся бытовые и полупрофессиональные плазморезы. Они отличаются невысокой ценой и доступным обслуживанием, просты в настройке.

Плазморезы на сжатом воздухе могут работать с металлом 10-25 мм - На кислороде, азоте, аргоне и смесях. Такие агрегаты применяют в промышленном производстве. Плазморезы требуют более тонкой настройки, но могут работать быстрее и точнее.

Минусом плазморезов на кислороде и аргоне является необходимость регулярно покупать газовые баллоны

Резаки на сжатом воздухе лучше подходят для домашнего применения, поскольку стоят дешевле.

По типу резки

Плазморезы делят на ручные и автоматические модели. Какой агрегат выбрать — зависит от того, где именно предстоит с ним работать:

- Ручные. Приспособления подходят для реза металла 1-30 мм. Работать ручным плазморезом удобно в гараже или собственной мастерской.

Ручные плазморезы отличаются мобильностью и легкостью - Автоматические. Плазморезы такого типа оснащены кронштейнами, при помощи которых перемещаются режущие головки. Управление обычно происходит путем сложной электронной настройки.

Автоматические плазморезы применяют в заводских условиях

Автоматические агрегаты не только дорого стоят и требуют профессиональных знаний, но и занимают много места. Работать ими дома или в гараже слишком неудобно.

Работать ими дома или в гараже слишком неудобно.

По типу поджига дуги

Принято выделять три разновидности плазморезов по типу поджига электродуги:

- Контактные. Такие модели самые простые — чтобы начать работать, необходимо коснуться соплом устройства металлического изделия.

Контактные плазморезы редко выходят из строя - Высокочастотные. Такие резаки начинают работать при поднесении наконечника к материалу. Дуга возникает за счет высокочастотного импульса между анодом и катодом, установленными в сопле.

Высокочастотные агрегаты обеспечивают самый аккуратный рез - Пневматические. Такие приборы не требуют касания изделия и образуют дугу при подаче газа в систему.

Пневматическими резаками удобно работать с мелкими деталями

В домашних условиях лучше всего работать ручным плазморезом или пневматическим устройством. Высокочастотные модели имеют много достоинств, но слишком дорого стоят.

Плюсы и минусы

Принцип работы плазмореза по металлу наделяет агрегат множеством преимуществ. Среди них:

Среди них:

- быстрый рез — устройством можно обрабатывать детали на скорости около 1000 мм в минуту;

- точечное воздействие — агрегат не нагревает поверхность металла вокруг контактного участка и не деформирует материал;

- безопасность — поскольку заготовка не раскаляется, удерживать ее можно руками в плотных перчатках;

- качественный рез — устройство не оставляет после себя потеков на обратной стороне металлического листа, кромка получается очень ровной и гладкой.

Плазменный агрегат может выполнить сквозной прожиг в стальной заготовке толщиной 15 мм всего за две секунды.

Перед применением плазменного резака материал не нужно очищать от грязи и ржавчины

При многочисленных достоинствах у оборудования есть определенные минусы. К ним относят:

- невозможность нагрева металла для последующего сгибания;

- малую максимальную толщину реза;

- высокую стоимость;

- необходимость приобретения газовых баллонов.

Кроме того, работать с приспособлением нужно, удерживая горелку под углом 90 градусов относительно поверхности. Косые фаски способны выполнять только дорогостоящие профессиональные модели.

Косые фаски способны выполнять только дорогостоящие профессиональные модели.

Как устроен плазморез

Устройство плазмореза по металлу достаточно простое. Инструмент состоит из нескольких ключевых узлов.

Источник электропитания

Источником питания для приспособления могут служить:

- трансформатор — его применение позволяет работать с толстыми заготовками, хотя КПД будет невысоким;

- инвертор — устройство обеспечивает стабильное горение дуги, дешево стоит и отличается небольшой массой.

Видео о работе ручным плазморезом советуют приобретать именно модели с инвертором. Они не подходят для толстых заготовок и сложных задач. Зато ими удобно работать в труднодоступных местах.

Легкий и компактный инверторный резак стоит купить для выездных работ

Плазмотрон

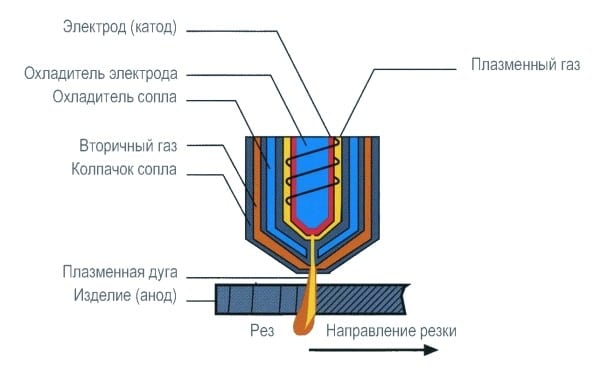

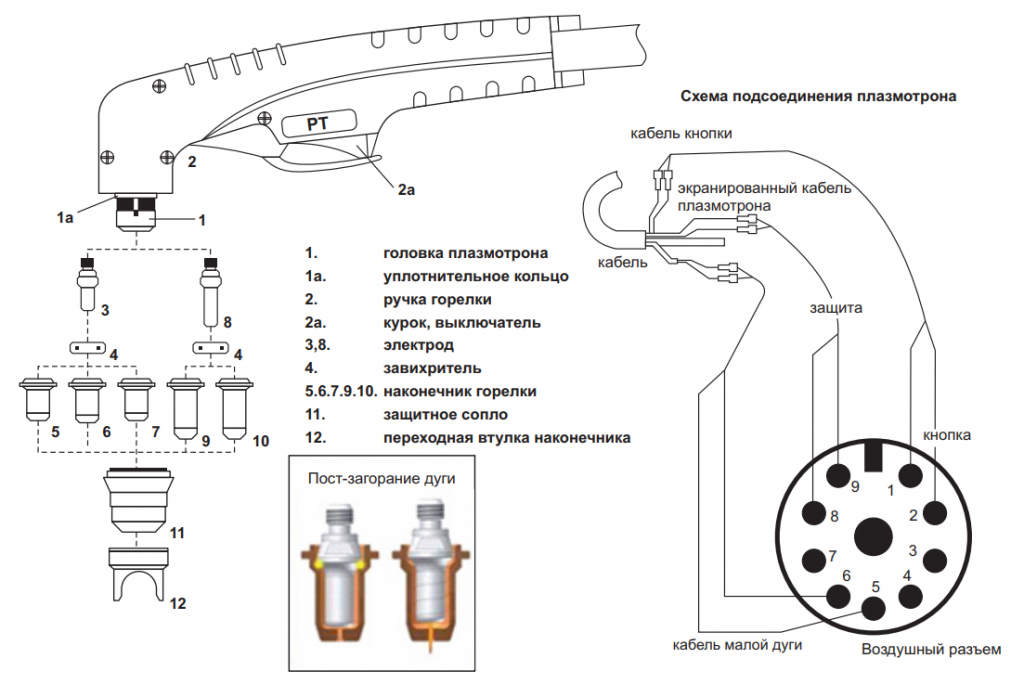

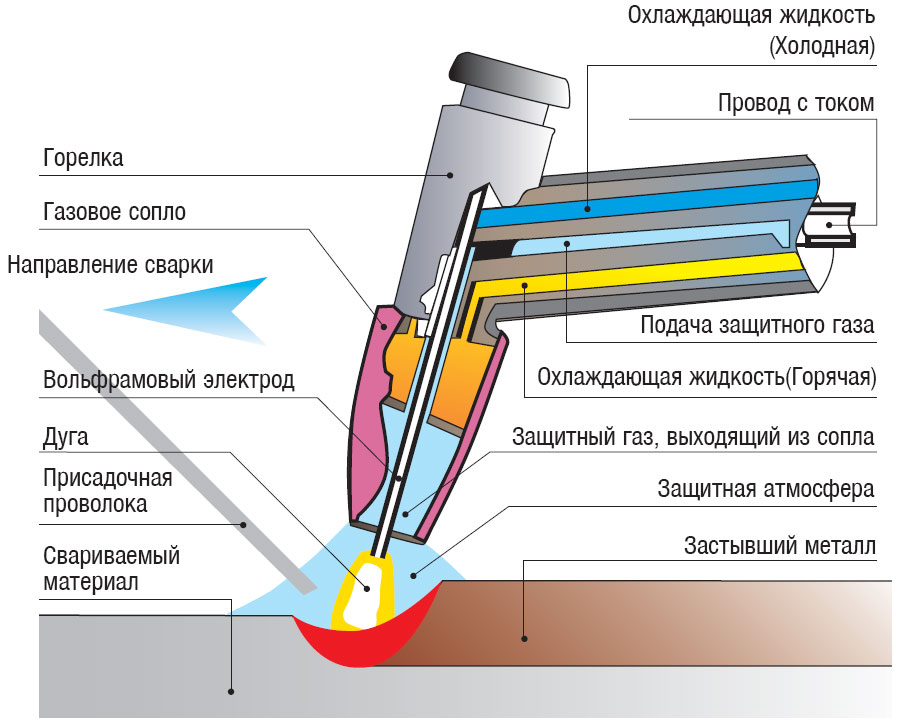

Плазмотроном называют непосредственно плазменный резак. Самый важный узел агрегата состоит из следующих деталей:

- сопло;

- электрод;

- колпачок;

- охладитель.

При покупке плазмореза необходимо обращать внимание на характеристики плазмотрона. Они должны отвечать конкретным задачам. Первоочередное значение имеет максимальная сила тока, с которой способен работать элемент.

Компрессор

Данный элемент отвечает за подачу воздуха при работе плазменного резака. При использовании агрегата важно подключать к нему исправный компрессор с подходящими эксплуатационными характеристиками.

Если элемент не сможет обеспечить расположение катодного пятна по центру электрода, плазменная дуга получится нестабильной. Заготовка будет испорчена, а в худшем случае выйдет из строя сам резак.

Минимальное давление компрессора для плазменного агрегата должно составлять хотя бы 4 бар

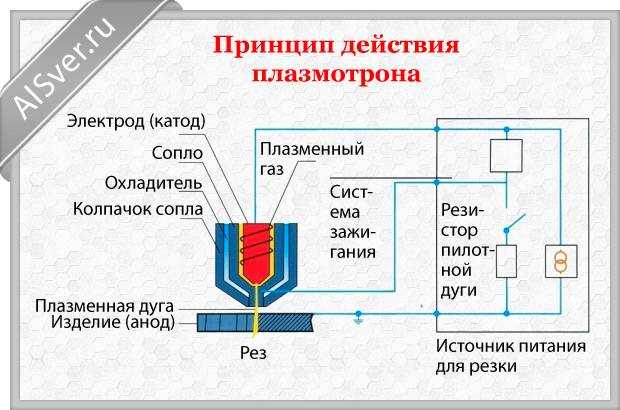

Принцип действия плазмореза

Принцип работы ручного плазмореза выглядит следующим образом:

- При включении агрегата в работу на катод и анод в сопле подается напряжение. Между элементами возникает электрическая дуга.

- От компрессора к соплу поступает сжатый воздух или газ.

- При прохождении через электрическую дугу воздух ионизируется и превращается в плазму.

- Оператор подносит горелку к металлической заготовке, и происходит замыкание дуги на материале.

После этого сварщику остается только вести сопло по намеченной линии. По окончании работы нужно убрать агрегат от изделия. Режущая дуга погаснет сразу, дежурная внутри сопла — после отпускания кнопки.

Внимание! Разные модели плазменных резаков способны работать от сети 220 или 380 В.

После выключения резака нельзя прикасаться к его наконечнику — некоторое время он остается раскаленным

Настройка плазмореза к работе

Чтобы ровно резать плазморезом, перед применением его необходимо настроить, или выставить нужную силу тока. Для разных материалов толщиной 1 мм оптимальные значения будут следующими:

- для цветных металлов и сплавов — 6 А;

- для чугуна и стали — 4 А.

Перед запуском резака в работу необходимо выяснить точную толщину материала и умножить на нее базовый показатель.

При использовании приспособления важно подобрать оптимальную скорость ведения горелки. Рассчитать ее заранее довольно сложно. Обычно нужный показатель подбирают уже в процессе. Горелка должна двигаться с такой скоростью, чтобы с обратной стороны металла были видны искры.

Если при обработке металла искр с обратной стороны нет, скорость слишком большая и лист не прорезан насквозь

Как правильно пользоваться плазморезом

Чтобы правильно резать ручным плазморезом, необходимо придерживаться установленного алгоритма. Порядок работы выглядит так:

- Резак перед запуском продувают газом в течение 30 секунд, нажав и отпустив кнопку поджига.

- Агрегат подносят к пробной заготовке и делают несколько надрезов при высоких значениях тока.

- При необходимости уменьшают показатель до оптимальных параметров.

- Подносят устройство к металлу и выполняют разрез по нанесенной разметке.

- По окончании работ выключают агрегат и откладывают его в сторону, на горелку при этом еще какое-то время будет подаваться воздух для охлаждения.

Плазморез считается относительно безопасным устройством. Однако при его использовании нужно применять специальную защитную маску и перчатки. Это поможет избежать ожогов и повреждения глаз от летящих искр или ослепляющей дуги.

Внимание! В первый раз работать с устройством необходимо на пробной заготовке. Это позволит приобрести минимальный опыт.

Плазморез при работе может образовывать газ с токсичными частицами, стоит избегать его вдыхания

Заключение

Плазморез работает с листовым металлом толщиной примерно до 3 см. Конкретные показатели зависят от класса инструмента. В личной мастерской агрегат может оказаться полезен, если нужно часто резать металл в больших объемах.

Что нужно для плазменной резки: основное оборудование и расходники

- Главная >

- Блог >

- Что нужно для плазменной резки: основное оборудование и расходники

14. 09.2022

09.2022

Плазменная резка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

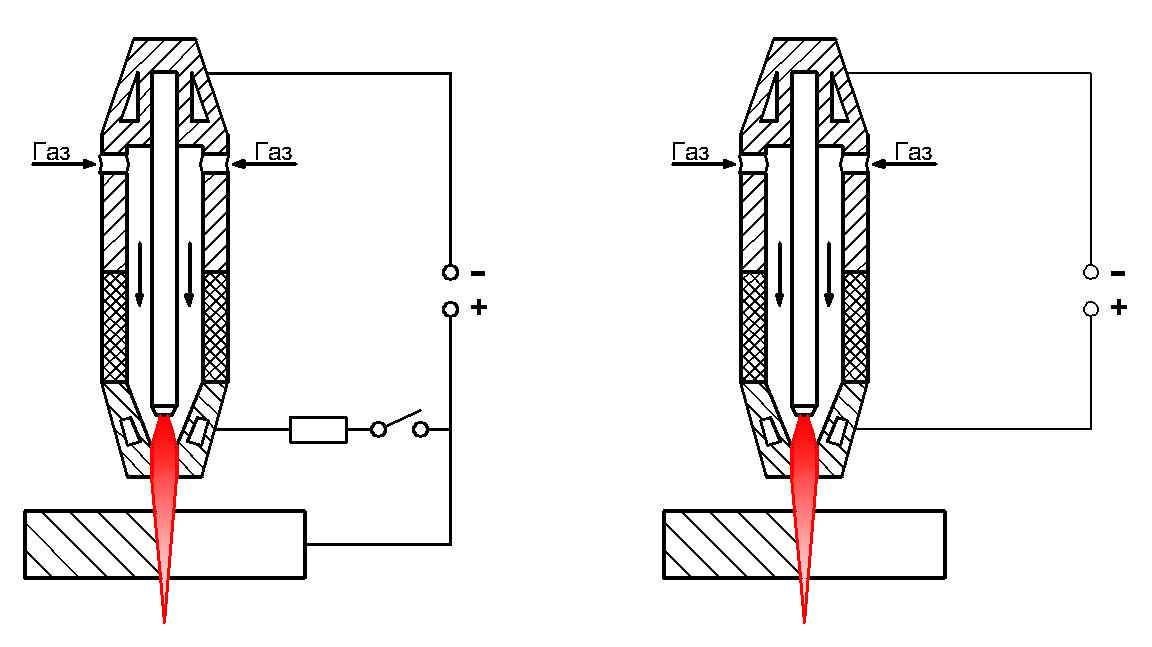

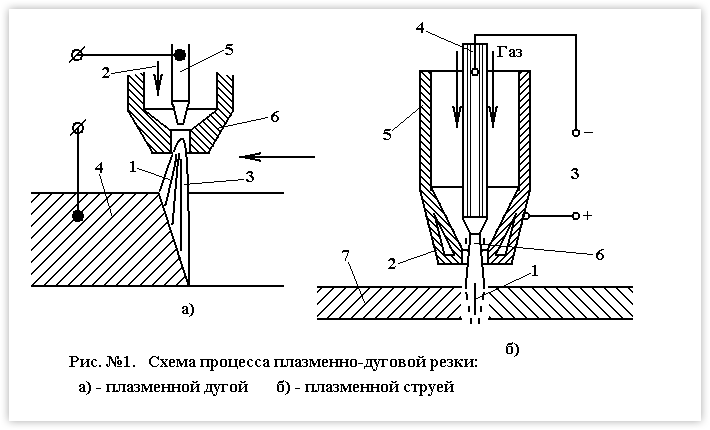

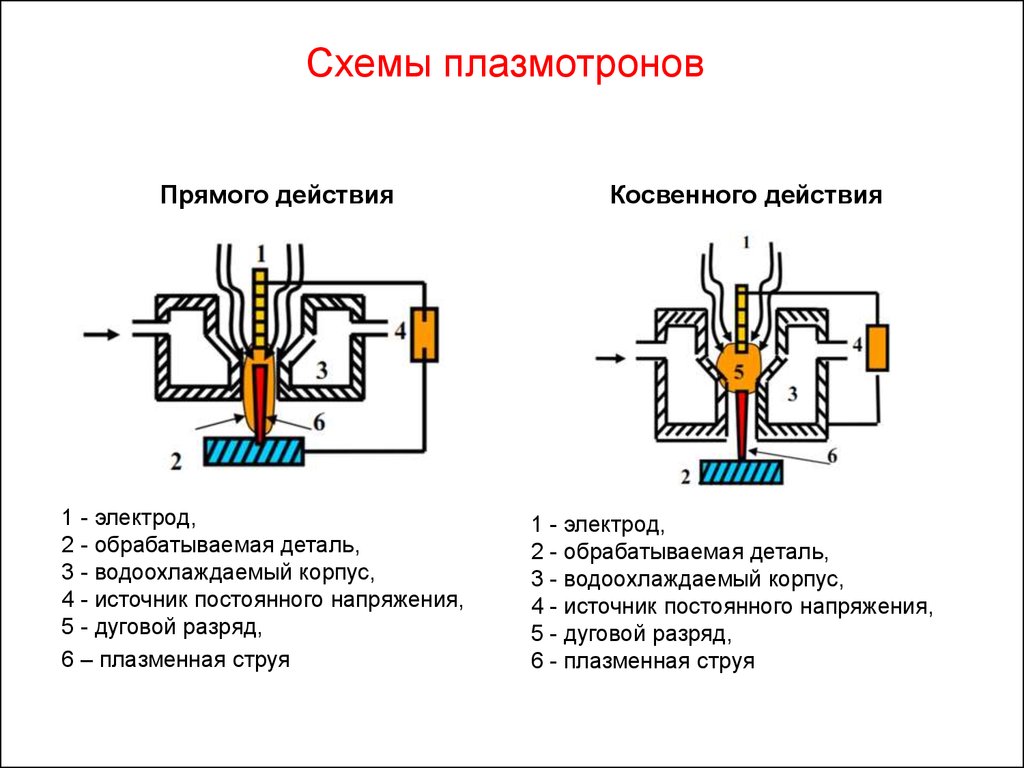

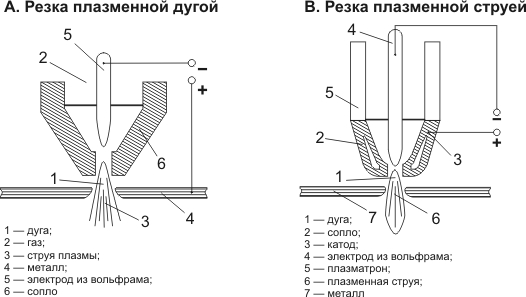

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

- Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

- Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

- Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

- Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

- Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

- Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

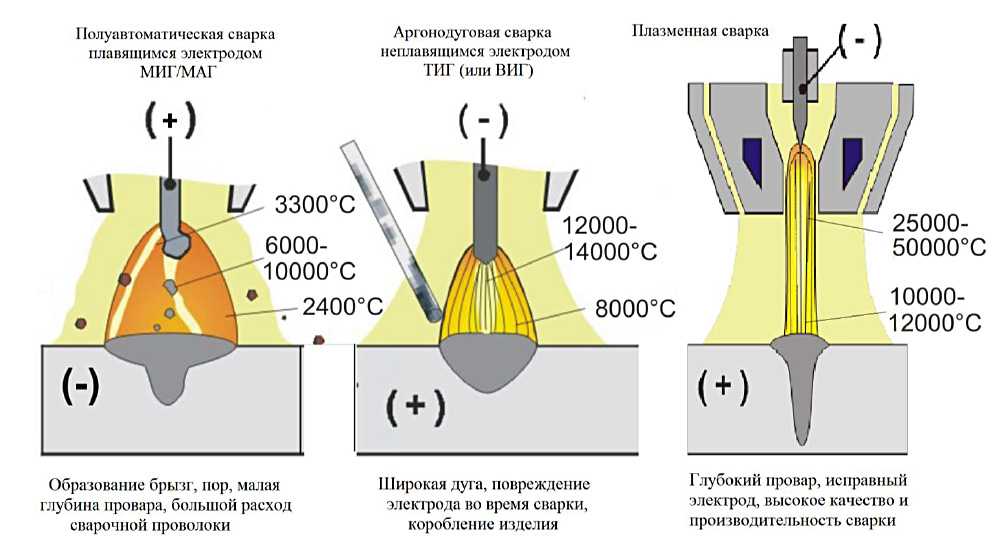

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Читайте также

22.12.2022

Благородные металлы: от добычи до применения

Подробнее

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18.12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18. 12.2022

12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

18.12.2022

Предел текучести стали: на что влияет

Подробнее

Определение плазмы — понимание плазменной резки и программного обеспечения для плазменной резки

Главная >

Решения >

Технологические решения >

Плазменная технология

Сочетание качества резки, производительности, эксплуатационных расходов и универсальности делает плазменную дуговую резку самым популярным на сегодняшний день процессом промышленной резки.

Что такое плазма?

Плазма — четвертое состояние вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Что такое плазменная резка?

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Насколько высока температура плазменной резки?

Плазменная дуга, создаваемая плазменным резаком или системой плазменной резки, создает температуру, приближающуюся к 40 000°F, так что да, температура плазменного резака чрезвычайно высока. Для сравнения, поверхность Солнца имеет температуру около 10 000˚F.

Как работает плазменный резак?

Базовый плазменный резак или система плазменной резки включает следующие компоненты:

- Источник питания — Источник постоянного тока постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки. Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

- Цепь зажигания пилотной дуги . В большинстве горелок с жидкостным охлаждением на 130 А и выше это схема высокочастотного генератора, которая вырабатывает переменное напряжение от 5000 до 10000 вольт на частоте приблизительно 2 МГц.

Это напряжение создает вспомогательную дугу высокой интенсивности внутри горелки для ионизации газа и образования плазмы. Вместо описанной выше высокочастотной пусковой схемы в воздушно-плазменных горелках обычно используется подвижный электрод или технология «обратного пуска» для ионизации газа.

Это напряжение создает вспомогательную дугу высокой интенсивности внутри горелки для ионизации газа и образования плазмы. Вместо описанной выше высокочастотной пусковой схемы в воздушно-плазменных горелках обычно используется подвижный электрод или технология «обратного пуска» для ионизации газа. - Резак — служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей. Сопло и электрод сужают и поддерживают плазменную дугу.

Программное обеспечение для плазменной резки

Для механизированной резки программное обеспечение для плазменной резки используется для программирования машины для резки. В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

Некоторые типы программного обеспечения для раскроя CAD/CAM для плазменной резки могут контролировать и автоматически настраивать практически каждый аспект операции плазменной резки. Например, ProNest ® от Hypertherm поддерживает такие параметры, как ток дуги, напряжение, предварительная подача газа, настройки потока резки, скорости резки, высота резки, типы прожига, высота прожига и многое другое. Все это призвано упростить работу механизатора и повысить производительность.

Другие функции, часто встречающиеся в программном обеспечении для плазменной резки, включают:

- Предотвращение столкновений

- Цепная резка

- Резка моста

- Общая линия резки

- Мультиголовка для резки

- Разделка скелета

В некоторых случаях программное обеспечение может помочь добиться оптимальных результатов, таких как:

- Улучшенное качество отверстий

- Упрощенная настройка фаски

- Более быстрое время цикла

Типичные области применения и отрасли промышленности

Плазменная дуговая резка используется как в ручных, так и в механизированных системах для резки широкого спектра проводящих материалов, включая мягкую сталь, углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие металлы.

Резка включает:

- Прямая резка

- Резка под углом

- Строжка

- Прорезка отверстий

- Резка и строжка с увеличенным радиусом действия

- Резка мелких деталей

- Маркировка

К отраслям промышленности и рынкам относятся:

- Сельское хозяйство и животноводство

- Судостроение

- Горнодобывающая промышленность

- Энергия

- HVAC и механическое производство

- Металлургические сервисные центры

- Строительное оборудование

- Ремонт автомобилей

- Произведения искусства, вывески и украшения

- Трубы и трубопроводы

- Общее строительство

- Гражданское строительство

- Общие производственные и ремонтные мастерские

Не знаете, какой процесс или метод использовать?

Здесь вы найдете полезную информацию:

- Оценка вашей работы

- Выбор процесса резки

| Технологические решения

|

| Обзор процесса резки |

| Оценка ваших потребностей |

| Выбор плазменного стола с ЧПУ |

Выбор процесса резки. |

| Плазменная технология |

Плазменные атрибуты Виды плазмы Плазменный резак против горелки Плазменная резка против лазерной резки |

| Лазерная технология |

| Гидроабразивная технология |

| Кислородная технология |

| Программное обеспечение для резки CAD/CAM |

| ЧПУ и ТГК |

| Механические режущие инструменты |

Как работает плазменная резка с полной информацией о машине плазменной резки

Здесь речь идет о «Как работает плазменный резак». Плазменная резка работает, пропуская электрическую дугу через газ, проходящий через суженное и суженное отверстие. Газ может быть азотом воздуха и кислородом. Это настолько повышает температуру газа, что он переходит в четвертое состояние вещества. Мы все знакомы с первыми тремя: твердое тело, жидкость и газ. В основном Ученые называют это дополнительное состояние плазмой. какой металл является важным и частью цепи, электрическая проводимость плазмы заставляет дугу перемещать работу.

Газ может быть азотом воздуха и кислородом. Это настолько повышает температуру газа, что он переходит в четвертое состояние вещества. Мы все знакомы с первыми тремя: твердое тело, жидкость и газ. В основном Ученые называют это дополнительное состояние плазмой. какой металл является важным и частью цепи, электрическая проводимость плазмы заставляет дугу перемещать работу.

(См. топовые модели Станок плазменной резки)

Газ проходит через суженное отверстие (сопло), быстро сжимая его, как воздух, проходящий через трубку Вентури в карбюраторе.

Этот высокоскоростной газ прорезает расплавленный металл. Если мы видели, газ также направляется по периметру области резки, чтобы защитить разрез, и Таким образом, это дает результат с хорошей отделкой.

В соответствии с современными технологиями, во многих новейших и передовых плазменных резаках между электродом и соплом используется вспомогательная дуга, которая ионизирует газ и сначала генерирует плазму, прежде чем дуга перемещается.

Использовались различные методы и стратегии, включающие контакт с наконечником горелки для создания искры и использование высокочастотной пусковой цепи, которую мы также называем свечой зажигания. Последние два метода несовместимы с ЧПУ (автоматической) резкой.

Этот высокоскоростной газ прорезает расплавленный металл. Если мы видели, газ также направляется по периметру области резки, чтобы защитить разрез, и Таким образом, это дает результат с хорошей отделкой.

В соответствии с современными технологиями, во многих новейших и передовых плазменных резаках, между электродом и соплом используется вспомогательная дуга, которая ионизирует газ и сначала генерирует плазму до переноса дуги.

Использовались различные методы и стратегии, включающие контакт с наконечником горелки для создания искры и использование высокочастотной пусковой цепи, которую мы также называем свечой зажигания. Последние два метода несовместимы с ЧПУ (автоматической) резкой.

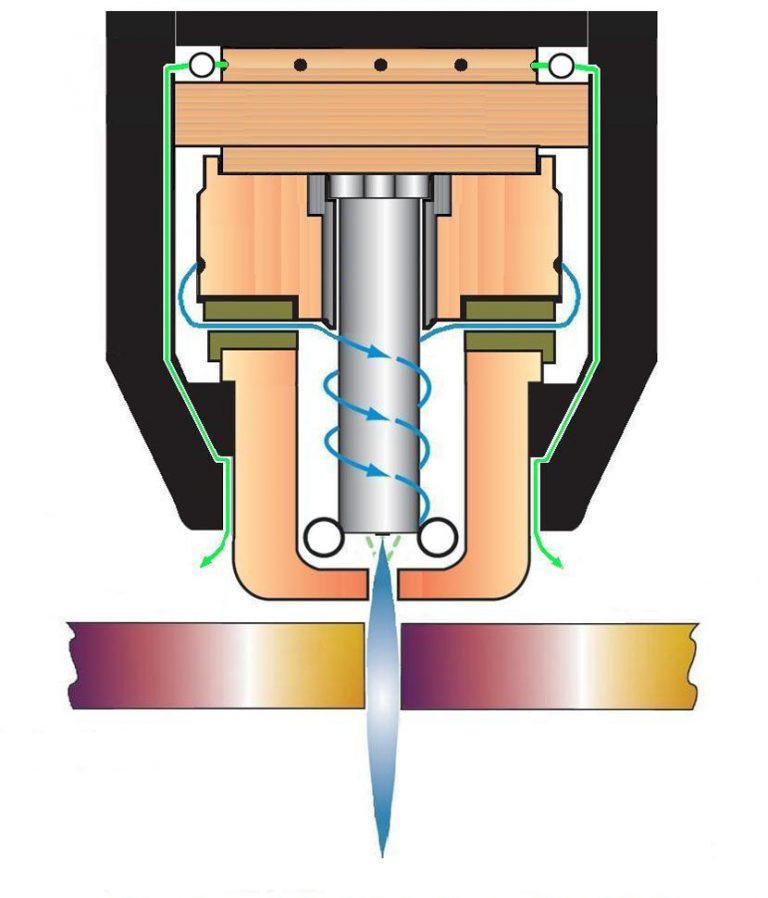

На этом рисунке показано завихряющее кольцо, которое находится на вершине электрода и заставляет его быстро вращаться при прохождении через него плазмы.

Хотя все эти детали относятся к расходным материалам, именно сопла и электроды изнашиваются и время от времени нуждаются в замене.

Плазменный резак с ЧПУ, который позволяет полностью автоматизировать процесс изготовления форм. Для инструкций к примитивному (по нынешним меркам) компьютеру ранние станки с ЧПУ использовали ленту с крошечными отверстиями.

В настоящее время в устройствах ЧПУ используются дорогостоящие компьютеры ограниченного производства, созданные специально для запуска машин для прожига, или ПК (персональные компьютеры), адаптированные для правильного управления машинами.

Оба обеспечивают одинаковое качество резки и скорость производства. В системе резки с ЧПУ вы размещаете и устанавливаете свои формы на экране компьютера, и вы можете легко вырезать их автоматически, не касаясь материала, с которым вы работаете.