Принцип работы плазмореза: Принцип работы плазмореза: какой выбрать

Содержание

ПЛАЗМОРЕЗ — принцип работы устройства

В различных отраслях широко используется плазменная резка, особенно при изготовлении металлоконструкций. С её помощью можно быстро и качественно разрезать любой токопроводящий материал.

Технология плазменной резки позволяет разрезать листовые металлы, делать фигурный срез и распилить трубы. И важно понимать принцип работы плазмореза, чтобы работа давалась легко, а рез получался красивым и ровным. Зная базовые принципы, вы сможете точнее управлять процессом плазменной резки.

Как устроен плазморез

Существует три главные составные любого плазмореза:

- Источник постоянного тока (трансформатор или инвентор)

- Плазмотрон (резак)

- Воздушный компрессор

плазморез

Источник постоянного тока нужен для поддержания постоянного тока, это обусловлено необходимостью регулирования температуры пламени горелки

Если брать повышающие трансформаторы, то они более громоздкие и энергоемкие. Хотя стойкие к перепадам напряжения.

Хотя стойкие к перепадам напряжения.

В отличии от инвентора, трансформаторы способны получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин.

Инверторы занимают меньше места и экономичнее трансформаторов, но не дают брать высокие напряжения, следовательно, невозможно резать металл большой толщины (до 3 см). Поэтому они распространены больше на малых предприятиях и в небольших мастерских.

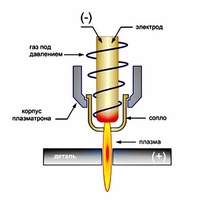

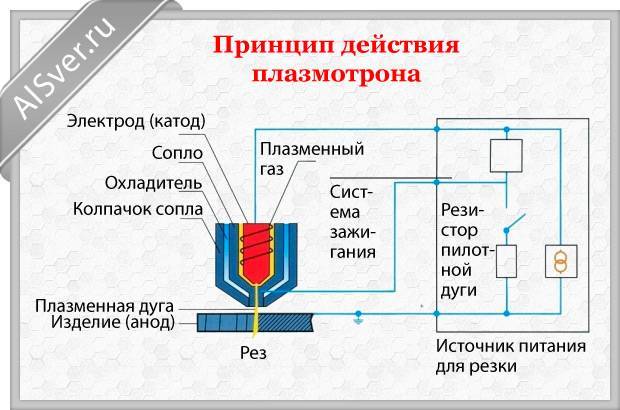

Деталировка плазмотрона

Составляющие плазмореза:

- Электрод

- Сопло

- Изолятор

- Узел приема сжатого воздуха

Первое, про что пойдет речь — это электрод. Он является возбудителем электрической дуги. Чаще всего изготавливается из гафния, циркония и бериллия. Электрод — это расходный материал, поэтому его необходимо своевременно менять! Заказать расходку можно у нас на сайте.

Сопло работает в паре с электродом. Она выполняет функцию создания высокоскоростного потока плазмы для плазмотрона. От длины сопла зависит качество получаемой кромки.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления. Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

Работа плазмореза

Давайте начнем с технологии плазменной резки, чтобы понять принцип работы плазмореза.

Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

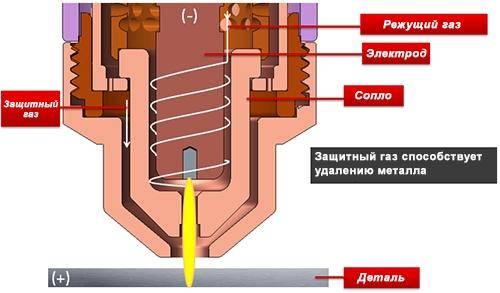

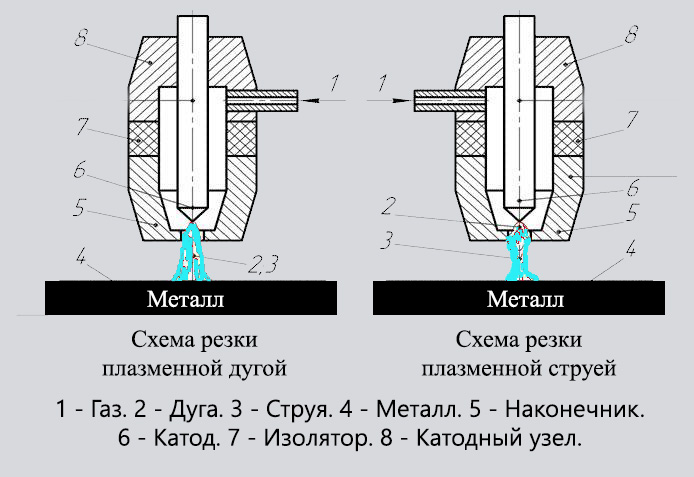

Технология заключается в том, чтобы резать металл плазмой с помощью сварочной дуги. Сама идея основана на работе газоэлектрической горелки. Это достигается построением специальной электрической цепи в следующей последовательности:

- Вольфрамовый стержень соединяется с отрицательным полюсом источника постоянного тока;

- Положительный полюс источника постоянного тока соединяется с соплом горелки или изделием;

- Подача аргона или гелия в горелку.

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

По итогу появляется очень высокое давление и происходит резкое повышение температуры дуги. Возникший поток плазмы создает и поддерживает вокруг себя особо сильное магнитное поле, которое только сильнее сжимает плазму и повышает ее температуру.

Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории:

- ручные плазморезы

- аппараты машинной резки

Ручные плазморезы

Они используются частниками, для маленьких предприятий, мастерских. В общем, где нет конвеерной работы и больших объемов работ. Такой плазморез удобен тем, что он находится в руках человека, и резак идет по линии будущего реза, находясь в подвесном состоянии. Здесь погрешность при исполнении больше, соответственно точность меньше. Но для такой работы это не является проблемой.

В общем, где нет конвеерной работы и больших объемов работ. Такой плазморез удобен тем, что он находится в руках человека, и резак идет по линии будущего реза, находясь в подвесном состоянии. Здесь погрешность при исполнении больше, соответственно точность меньше. Но для такой работы это не является проблемой.

Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

Основные параметры, на которые стоит обратить внимание, для ручного плазмотрона — это сила тока и толщина заготовки. Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл.

Аппараты машинной резки

На производственных предприятиях же используют станки с ЧПУ. ЧПУ означает числовое программное управление. Станок с ЧПУ плазменной резки работает по заданной программе, поэтому человек принимает минимальное участие в работе.

ЧПУ означает числовое программное управление. Станок с ЧПУ плазменной резки работает по заданной программе, поэтому человек принимает минимальное участие в работе.

Погрешность у такого станка минимальна, поэтому качество реза машинным аппаратом не требует дополнительной обработки кромок.

Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью, например, фигурные резы.

Все для плазменной резки можно приобрести у нас на сайте

как работает по металлу, для чего нужен, как правильно настроить, видео

Плазморез работает с листовым металлом и упрощает создание самых разнообразных изделий — ворот, калиток, декоративных элементов, мангалов. Чтобы понять, стоит ли покупать устройство для мастерской, нужно изучить его особенности.

Стоит ли покупать плазморез

Использование плазмореза востребовано не всегда. Агрегат способен резать листовой металл толщиной до 3 см, облегчает работы в гараже и в собственной мастерской. При помощи устройства можно выполнять петли и скважины, раскраивать сталь полотнами, изготавливать калитки и мангалы.

При помощи устройства можно выполнять петли и скважины, раскраивать сталь полотнами, изготавливать калитки и мангалы.

Но для личного применения имеет смысл покупать только плазморез ручного типа. Он стоит достаточно дешево, прост в обращении и не занимает много места. А вот промышленный станок с электронным управлением приобретать не стоит. Такие модели востребованы на производстве, но в домашних условиях обрабатывать детали с габаритами 1-30 м обычно просто не нужно.

Внимание! При помощи плазмореза можно раскраивать сразу несколько металлических листов, уложенных друг на друга.

Что можно делать плазморезом

Плазменный резак применяют для решения самых разнообразных задач. В частности, он приносит пользу:

- при вырезании отверстий в листовом металле;

- при обработке кованых кромок;

- в процессе резки труб, профилей и полос;

- при изготовлении прямолинейных и фигурных деталей;

- при обработке металлического литья.

Плазморез позволяет выполнять все перечисленные задачи очень быстро и с высокой точностью.

Виды плазморезов

Плазморезы в торговых точках представлены в широком ассортименте. Чтобы работать устройством было удобно, перед покупкой стоит изучить основные разновидности.

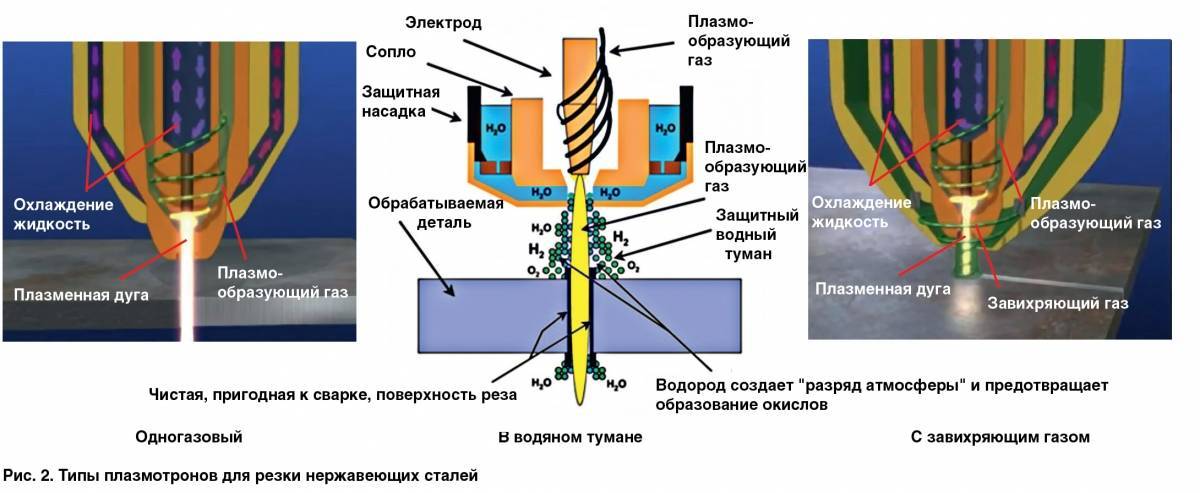

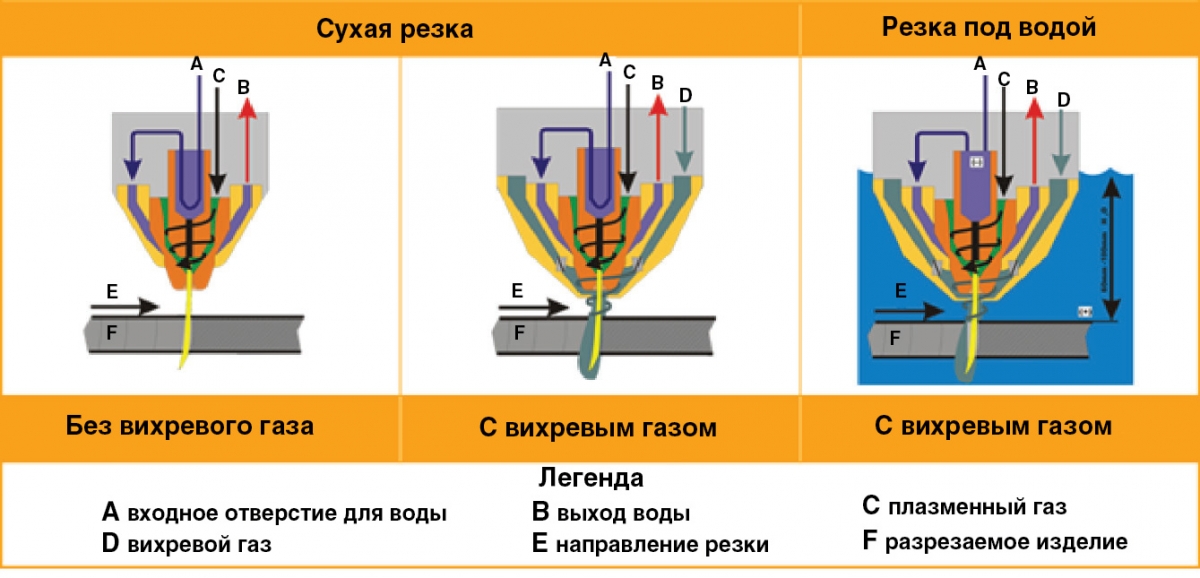

По типу газа

Плазменный резак может работать на газе, который ионизируется в электрической дуге и создает непосредственный поток плазмы. Выделяют два типа устройств:

- На сжатом воздухе. К этой разновидности относятся бытовые и полупрофессиональные плазморезы. Они отличаются невысокой ценой и доступным обслуживанием, просты в настройке.

Плазморезы на сжатом воздухе могут работать с металлом 10-25 мм - На кислороде, азоте, аргоне и смесях. Такие агрегаты применяют в промышленном производстве. Плазморезы требуют более тонкой настройки, но могут работать быстрее и точнее.

Минусом плазморезов на кислороде и аргоне является необходимость регулярно покупать газовые баллоны

Резаки на сжатом воздухе лучше подходят для домашнего применения, поскольку стоят дешевле.

По типу резки

Плазморезы делят на ручные и автоматические модели. Какой агрегат выбрать — зависит от того, где именно предстоит с ним работать:

- Ручные. Приспособления подходят для реза металла 1-30 мм. Работать ручным плазморезом удобно в гараже или собственной мастерской.

Ручные плазморезы отличаются мобильностью и легкостью - Автоматические. Плазморезы такого типа оснащены кронштейнами, при помощи которых перемещаются режущие головки. Управление обычно происходит путем сложной электронной настройки.

Автоматические плазморезы применяют в заводских условиях

Автоматические агрегаты не только дорого стоят и требуют профессиональных знаний, но и занимают много места. Работать ими дома или в гараже слишком неудобно.

По типу поджига дуги

Принято выделять три разновидности плазморезов по типу поджига электродуги:

- Контактные. Такие модели самые простые — чтобы начать работать, необходимо коснуться соплом устройства металлического изделия.

Контактные плазморезы редко выходят из строя - Высокочастотные. Такие резаки начинают работать при поднесении наконечника к материалу. Дуга возникает за счет высокочастотного импульса между анодом и катодом, установленными в сопле.

Высокочастотные агрегаты обеспечивают самый аккуратный рез - Пневматические. Такие приборы не требуют касания изделия и образуют дугу при подаче газа в систему.

Пневматическими резаками удобно работать с мелкими деталями

В домашних условиях лучше всего работать ручным плазморезом или пневматическим устройством. Высокочастотные модели имеют много достоинств, но слишком дорого стоят.

Плюсы и минусы

Принцип работы плазмореза по металлу наделяет агрегат множеством преимуществ. Среди них:

- быстрый рез — устройством можно обрабатывать детали на скорости около 1000 мм в минуту;

- точечное воздействие — агрегат не нагревает поверхность металла вокруг контактного участка и не деформирует материал;

- безопасность — поскольку заготовка не раскаляется, удерживать ее можно руками в плотных перчатках;

- качественный рез — устройство не оставляет после себя потеков на обратной стороне металлического листа, кромка получается очень ровной и гладкой.

Плазменный агрегат может выполнить сквозной прожиг в стальной заготовке толщиной 15 мм всего за две секунды.

Перед применением плазменного резака материал не нужно очищать от грязи и ржавчины

При многочисленных достоинствах у оборудования есть определенные минусы. К ним относят:

- невозможность нагрева металла для последующего сгибания;

- малую максимальную толщину реза;

- высокую стоимость;

- необходимость приобретения газовых баллонов.

Кроме того, работать с приспособлением нужно, удерживая горелку под углом 90 градусов относительно поверхности. Косые фаски способны выполнять только дорогостоящие профессиональные модели.

Как устроен плазморез

Устройство плазмореза по металлу достаточно простое. Инструмент состоит из нескольких ключевых узлов.

Источник электропитания

Источником питания для приспособления могут служить:

- трансформатор — его применение позволяет работать с толстыми заготовками, хотя КПД будет невысоким;

- инвертор — устройство обеспечивает стабильное горение дуги, дешево стоит и отличается небольшой массой.

Видео о работе ручным плазморезом советуют приобретать именно модели с инвертором. Они не подходят для толстых заготовок и сложных задач. Зато ими удобно работать в труднодоступных местах.

Легкий и компактный инверторный резак стоит купить для выездных работ

Плазмотрон

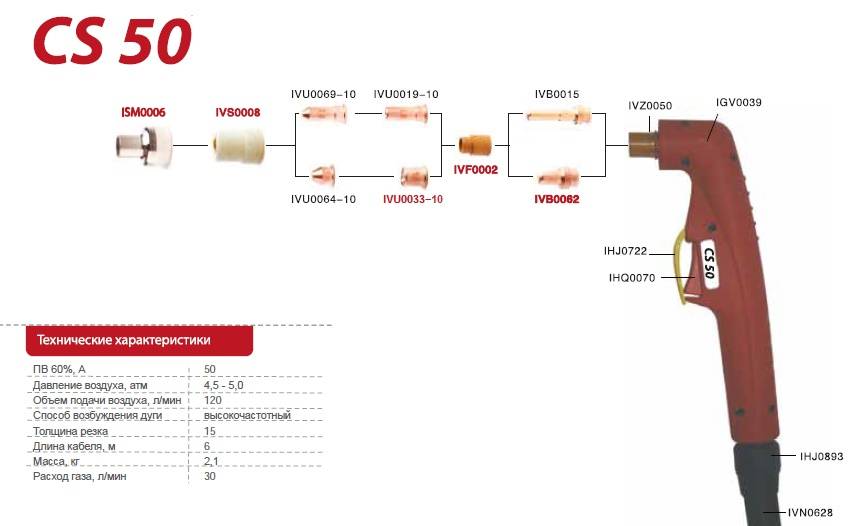

Плазмотроном называют непосредственно плазменный резак. Самый важный узел агрегата состоит из следующих деталей:

- сопло;

- электрод;

- колпачок;

- охладитель.

При покупке плазмореза необходимо обращать внимание на характеристики плазмотрона. Они должны отвечать конкретным задачам. Первоочередное значение имеет максимальная сила тока, с которой способен работать элемент.

Компрессор

Данный элемент отвечает за подачу воздуха при работе плазменного резака. При использовании агрегата важно подключать к нему исправный компрессор с подходящими эксплуатационными характеристиками.

Если элемент не сможет обеспечить расположение катодного пятна по центру электрода, плазменная дуга получится нестабильной. Заготовка будет испорчена, а в худшем случае выйдет из строя сам резак.

Заготовка будет испорчена, а в худшем случае выйдет из строя сам резак.

Минимальное давление компрессора для плазменного агрегата должно составлять хотя бы 4 бар

Принцип действия плазмореза

Принцип работы ручного плазмореза выглядит следующим образом:

- При включении агрегата в работу на катод и анод в сопле подается напряжение. Между элементами возникает электрическая дуга.

- От компрессора к соплу поступает сжатый воздух или газ.

- При прохождении через электрическую дугу воздух ионизируется и превращается в плазму.

- Оператор подносит горелку к металлической заготовке, и происходит замыкание дуги на материале.

После этого сварщику остается только вести сопло по намеченной линии. По окончании работы нужно убрать агрегат от изделия. Режущая дуга погаснет сразу, дежурная внутри сопла — после отпускания кнопки.

Внимание! Разные модели плазменных резаков способны работать от сети 220 или 380 В.

После выключения резака нельзя прикасаться к его наконечнику — некоторое время он остается раскаленным

Настройка плазмореза к работе

Чтобы ровно резать плазморезом, перед применением его необходимо настроить, или выставить нужную силу тока. Для разных материалов толщиной 1 мм оптимальные значения будут следующими:

Для разных материалов толщиной 1 мм оптимальные значения будут следующими:

- для цветных металлов и сплавов — 6 А;

- для чугуна и стали — 4 А.

Перед запуском резака в работу необходимо выяснить точную толщину материала и умножить на нее базовый показатель.

При использовании приспособления важно подобрать оптимальную скорость ведения горелки. Рассчитать ее заранее довольно сложно. Обычно нужный показатель подбирают уже в процессе. Горелка должна двигаться с такой скоростью, чтобы с обратной стороны металла были видны искры.

Если при обработке металла искр с обратной стороны нет, скорость слишком большая и лист не прорезан насквозь

Как правильно пользоваться плазморезом

Чтобы правильно резать ручным плазморезом, необходимо придерживаться установленного алгоритма. Порядок работы выглядит так:

- Резак перед запуском продувают газом в течение 30 секунд, нажав и отпустив кнопку поджига.

- Агрегат подносят к пробной заготовке и делают несколько надрезов при высоких значениях тока.

- При необходимости уменьшают показатель до оптимальных параметров.

- Подносят устройство к металлу и выполняют разрез по нанесенной разметке.

- По окончании работ выключают агрегат и откладывают его в сторону, на горелку при этом еще какое-то время будет подаваться воздух для охлаждения.

Плазморез считается относительно безопасным устройством. Однако при его использовании нужно применять специальную защитную маску и перчатки. Это поможет избежать ожогов и повреждения глаз от летящих искр или ослепляющей дуги.

Внимание! В первый раз работать с устройством необходимо на пробной заготовке. Это позволит приобрести минимальный опыт.

Плазморез при работе может образовывать газ с токсичными частицами, стоит избегать его вдыхания

Заключение

Плазморез работает с листовым металлом толщиной примерно до 3 см. Конкретные показатели зависят от класса инструмента. В личной мастерской агрегат может оказаться полезен, если нужно часто резать металл в больших объемах.

Как работает станок плазменной резки с ЧПУ

Как работает машина плазменной резки с ЧПУ

| Главная | Компания | Продукты и услуги | Скачать | Свяжитесь с нами | Продвижение | Работа |

Мы специализируемся на комбинировании плазменной и гидроабразивной резки на одном столе с ЧПУ. |

Как работает машина плазменной резки? Проще говоря, какой-то газ (часто сжатый воздух) ионизируется до состояния плазмы с высокой температурой. |

Часто задаваемые вопросы о машине плазменной резкиВ(1) Что можно резать на машине плазменной резки?A: Плазменная резка обычных металлов, включая мягкую сталь, нержавеющую сталь, алюминий, медь и т. д. Q(2) Какой тип газа следует использовать с машиной плазменной резки? О: Выбор типа газа очень важен при резке различных металлов. Q(3) Какие существуют типы запуска плазменной дуги? О: Две основные категории: контактные и бесконтактные. Контакт относится к процессу сопла имеет начальный контакт Q(4) Может ли плазменная резка пересекать разделение материала? A: Нет. Q(5) Дает ли плазменная резка конусность? О: Да. Чаще всего режущая кромка имеет некоторую конусность. Более продвинутая машина плазменной резки |

Подробное объяснение В 2023 году

Без комментариев о том, как работает плазменный резак: подробное объяснениеОпубликовано в разделе Основы работы с металлом Автор: greenmarkОпубликовано

Плазменные резаки — это удивительные инструменты, которые можно использовать для самых разных целей.

Но что такое плазменный резак? Как это работает? И для чего вы можете его использовать?

Мы ответим на все эти и другие вопросы в этой статье. К тому времени, когда вы закончите читать, вы будете знать все, что вам нужно знать о плазменных резаках и о том, как их использовать.

Продолжайте читать, чтобы узнать больше об этом удивительном устройстве и о том, как работает плазменный резак

Что такое плазменный резак?

Плазменный резак — это устройство, использующее электрическую дугу для создания очень горячей плазменной струи. Затем эта струя направляется на разрезаемый материал, в результате чего он плавится и сдувается.

Как правило, ручные резаки могут резать стальные листы толщиной до 50 мм, тогда как более крупные автоматизированные машины, оснащенные резаками с водяным охлаждением, могут резать сталь толщиной до 150 мм, часто с использованием компьютеризированной системы.

Примерно так и работает плазменный резак. Он использует высокотемпературную струю плазмы для резки таких материалов, как металл, пластик и даже стекло.

Как работает плазменный резак?

Работа плазменного резака на самом деле очень проста. Резак имеет два электрода: отрицательно заряженный катод и положительно заряженный анод.

При включении питания между электродами проходит ток высокого напряжения, создавая плазменную дугу. Основной принцип заключается в том, что дуга образуется между электродом и заготовкой через сужающее тонкое медное сопло.

В результате плазма, выходящая из наконечника, становится быстрее и горячее. Эта дуга невероятно горячая (более 36 000 градусов по Фаренгейту) и может очень быстро проплавить металл.

Затем плазменный резак перемещается по разрезаемому материалу, и высокотемпературная струя плазмы проплавляет его. Затем расплавленный металл сдувается силой струи, оставляя после себя чистый разрез.

Так работает плазменный резак! Это простой, но невероятно эффективный инструмент для резки всех видов материалов.

Резка волочением:

Резка волочением — это процесс резки металла путем перетаскивания наконечника резака вдоль заготовки. Это делается для минимизации тепловложения и обычно выполняется только при токах 40 ампер или меньше.

Это метод резки металла толщиной менее или равной 5 мм. Для этого вы кладете кончик горелки на заготовку и начинаете водить кончиком по заготовке.

Резка с отступом:

При резке с отступом наконечник горелки держится на расстоянии 3–4 мм от заготовки для достижения оптимального угла резки. Удерживая резак на таком расстоянии, вы можете производить ровные ровные разрезы с небольшим подводом тепла.

При резке с помощью плазменной машины важно убедиться, что выходная сила тока соответствует силе тока режущего наконечника. Это поможет создать нужные разрезы. Направляющая для отступа, роликовые направляющие и наборы направляющих для круговой резки могут помочь в достижении желаемых результатов.

Пробивка:

Прошивка — это процесс быстрого проделывания отверстия в заготовке. Часто это просто начальное отверстие, которое будет использоваться для кругового разреза в заготовке. Плазменные станки можно использовать для прожига, хотя важно убедиться, что выходная сила тока станка соответствует номинальной силе тока режущего наконечника.

В зависимости от толщины заготовки существует два различных метода прокалывания. Если заготовка представляет собой лист металла толщиной менее 2 мм, горелку следует держать под углом 15–30°, чтобы режущий наконечник касался заготовки. Это обеспечит равномерное распределение тепла и не повредит работе.

Снятие фаски:

Снятие фаски – это процесс наклона края плоской пластины или трубы для обеспечения более глубокого провара сварного шва. Обычно это делается с материалами толщиной 9 мм или более.

Для снятия фаски можно использовать стандартные режущие наконечники, но необходимо убедиться, что мощность плазменного аппарата соответствует используемым режущим наконечникам. Используя правильные инструменты и настройки, вы можете обеспечить успешный процесс снятия фаски.

Используя правильные инструменты и настройки, вы можете обеспечить успешный процесс снятия фаски.

Строжка:

Строжка — это процесс, при котором создается гладкая и чистая вогнутая канавка в материале, подвергаемом строжке. Это часто делается при подготовке к сварке, и в зависимости от желаемой канавки необходимо использовать правильные расходные материалы и настройки.

Он имеет специальные расходные материалы и настройки в зависимости от того, какую строжку необходимо произвести, включая наконечник для строжки и часто защитный колпачок и, возможно, распределитель газа, предназначенный для строжки.

Для чего можно использовать плазменный резак?

Плазменный резак можно использовать для различных целей, в том числе:

Резка металла: Плазменные резаки идеально подходят для резки металла. Они могут легко разрезать тонкие листы металла или более толстые куски металла.

Удаление ржавчины или краски с металлических поверхностей: Тепло от плазменной резки может легко удалить ржавчину или краску с металлических поверхностей.

Прецизионные разрезы в металле: Плазменные резаки позволяют выполнять очень точные разрезы в металле, что идеально подходит для создания сложных конструкций.

Сверление отверстий в металле: Плазменные резаки также можно использовать для сверления отверстий в металле. И поскольку они производят такую горячую струю плазмы, они могут легко просверливать даже самые прочные металлы.

Как видите, плазменные резаки — невероятно универсальные инструменты, которые можно использовать для самых разных задач. Поэтому, если вы ищете инструмент, который поможет вам выполнить работу быстро и эффективно, плазменный резак — отличный вариант для рассмотрения.

Плюсы и минусы использования плазменной резки

Использование плазменного резака имеет ряд преимуществ, в том числе:

- Они очень эффективно режут металл.

- Они способны делать очень точные разрезы.

- Идеально подходят для удаления ржавчины или краски с металлических поверхностей.

- Их можно использовать для сверления отверстий в металле.

- Их можно использовать для создания подробных металлических конструкций.

- Они относительно просты в использовании.

Однако использование плазменной резки имеет и несколько недостатков. Ниже приведены наиболее распространенные:

- Их покупка может быть дорогой.

- Они требуют тщательного обслуживания.

- При неправильном обращении они могут быть опасны.

- Они могут производить много искр, которые могут вызвать пожар.

- Они могут производить много шума.

В целом, плазменные резаки — отличный инструмент для резки металла. Они точны и эффективны, и их можно использовать для создания множества различных дизайнов. Тем не менее, у них есть несколько недостатков, которые следует учитывать перед покупкой.

Как выбрать правильный для ваших нужд?

При выборе плазменного резака необходимо учитывать несколько моментов:

- Какие материалы вы будете резать?

- Какой толщины будет материал?

- Каков ваш бюджет?

- Каковы требования безопасности для места, где вы будете использовать резак?

После того, как вы ответите на эти вопросы, вы можете приступить к сужению вариантов. На рынке представлены различные плазменные резаки, поэтому вы сможете найти тот, который соответствует вашим потребностям и бюджету.

На рынке представлены различные плазменные резаки, поэтому вы сможете найти тот, который соответствует вашим потребностям и бюджету.

Безопасность всегда важна при использовании любого типа электроинструмента, поэтому обязательно внимательно прочитайте инструкции по технике безопасности перед использованием плазменного резака. И если у вас есть вопросы.

Использование средств индивидуальной защиты при использовании плазменного резака

При использовании плазменного резака важно использовать надлежащее защитное снаряжение. Сюда входят:

Перчатки: При использовании плазменного резака всегда следует надевать перчатки. Горячий металл может легко обжечь вам руки, если вы не будете осторожны.

Длинные штаны: Также следует носить длинные штаны, чтобы защитить ноги от искр, которые могут вылететь из резака.

Защитные очки: Плазменные резаки могут производить много искр, которые могут привести к серьезным травмам глаз.

Когда электрическая дуга плазмы не видит металла в зазоре, прерывистый ток остановит дугу.

Когда электрическая дуга плазмы не видит металла в зазоре, прерывистый ток остановит дугу.