Приспособление для шлифовки станины токарного станка: Шлифовальное приспособление для токарного станка GH-серия

Содержание

Восстановление геометрической точности станины строганием.

Точнее, восстановление нижних плоскостей направляющих станины токарного станка…

В литературе довольно подробно описаны методы восстановления плоскостей направляющих станины токарных станков (в основном это шабрение и шлифовка). Подробно рассмотрены вопросы восстановления геометрической точности рабочих плоскостей призматических, V-образных и плоских направляющих станины токарных станков, описаны типовые технологические процессы. В условиях производства широко применяется шлифовка, как более производительный и менее трудозатратный метод. В данной статье я хотел бы рассмотреть метод восстановления станины токарного станка, приемлемый для небольших предприятий, не обладающих материально-технической базой для ремонта станочного парка, а также для мастерских, для энтузиастов и любителей. Чаще всего при восстановлении геометрической точности станка своими силами, используется шабрение, как наиболее доступный способ с экономической точки зрения. Зачастую заказ шлифовки станины (на предприятиях, оказывающих такие услуги) с учетом разборки и транспортировки оказывается более затратным, чем самостоятельное восстановление. Другая причина, более веская, на мой взгляд — это желание самостоятельно восстановить станок (иногда винтажный) для себя и своими силами. Восстановление всех плоскостей не вызывает затруднений, хотя и требует высокой квалификации исполнителя. Но восстановление нижних плоскостей направляющих станины сопряжено с рядом неудобств и трудностей. Помимо неудобного расположения, доступ к этим плоскостям может быть затруднен конструктивными особенностями станины, что требует покупки или изготовления дополнительного инструмента (например поверочной линейки). В то же время, требования к точности этих плоскостей не велики, непараллельность направлению движения карретки суппорта должна быть, обычно, не более 0,02мм на всей длинне станины. Требование параллельности к направлению движения супорта подразумевает, что ремонтироваться эти плоскости должны в последнюю очередь, а требование к закреплению и выверке станины перед восстановлением направляющих исключает возможность перемещения или изменение ориентации оной в пространстве для ремонта нижних плоскостей.

Зачастую заказ шлифовки станины (на предприятиях, оказывающих такие услуги) с учетом разборки и транспортировки оказывается более затратным, чем самостоятельное восстановление. Другая причина, более веская, на мой взгляд — это желание самостоятельно восстановить станок (иногда винтажный) для себя и своими силами. Восстановление всех плоскостей не вызывает затруднений, хотя и требует высокой квалификации исполнителя. Но восстановление нижних плоскостей направляющих станины сопряжено с рядом неудобств и трудностей. Помимо неудобного расположения, доступ к этим плоскостям может быть затруднен конструктивными особенностями станины, что требует покупки или изготовления дополнительного инструмента (например поверочной линейки). В то же время, требования к точности этих плоскостей не велики, непараллельность направлению движения карретки суппорта должна быть, обычно, не более 0,02мм на всей длинне станины. Требование параллельности к направлению движения супорта подразумевает, что ремонтироваться эти плоскости должны в последнюю очередь, а требование к закреплению и выверке станины перед восстановлением направляющих исключает возможность перемещения или изменение ориентации оной в пространстве для ремонта нижних плоскостей. Все вышесказанное навело автора на мысль использовать для восстановления нижних плоскостей направляющих технологический процесс строгания.

Все вышесказанное навело автора на мысль использовать для восстановления нижних плоскостей направляющих технологический процесс строгания.

Предлагаемый метод позволяет довольно быстро и с приемлемой точностью, восстановить прямолинейность нижних плоскостей направляющих станины токарных станков.

Процесс будет рассмотрен на примере ремонта станины токарно-винторезного станка DeValliere 130H.

Конструкция.

Рис.1

Рис.2

Рис.3

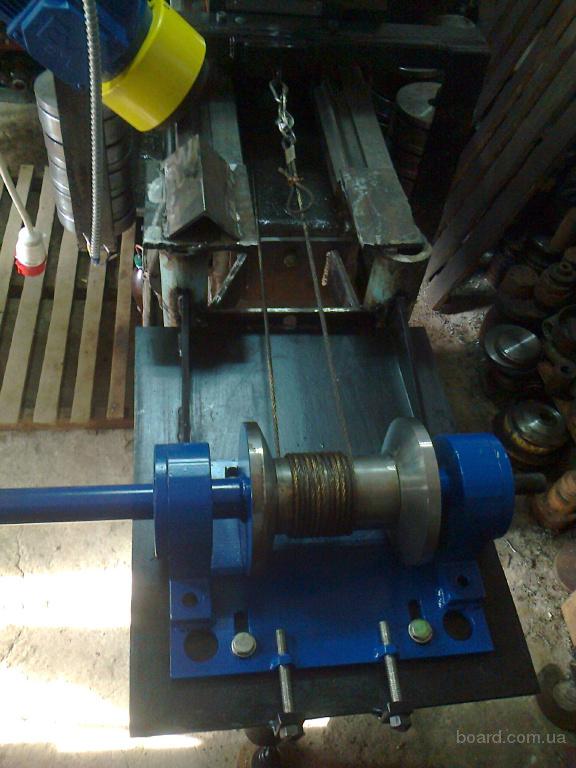

Состоит приспособление Рис.1, Рис.2, Рис.3 из двух плит УСП собраных друг с другом, с помощью уголков. Верхняя плита закреплена на каретке поперечной подачи. К нижней плите прикручена малая продольная подача с резцедержателем. Малая продольная подача служит для перемещения резца по вертикали и крепится под углом к горизонту около 6 градусов. Значение 6 градусов выбрано из соображения уменьшения в 10 раз реального перемещения резца по вертикали. Таким образом, если на одно деление лимба малой продольной подачи перемещение резца составляет 0,05мм, то по вертикали он переместится на Н=sin60x0,05мм, что составит 5 микрон. На самом деле к таким малым величинам стремиться не стоит, вполне хватит уменьшения в 2-5 раз, что соответствует углам 12-30 градусов. Как видно на рисунке, у автора малая продольная подача была привинчена под углом около 30-ти градусов, что дало перемещение по вертикали около 0,01мм на одно деление лимба. Перемещение резца по горизонтали осуществляется поперечной подачей. Токарный патрон на Рис.1 выполняет роль противовеса. Идея такой конструкции состоит в том, чтобы использовать уже отремонтированные части самого станка. Использование плит УСП позволило исключить изготовление каких-либо дополнительный узлов и деталей.

На самом деле к таким малым величинам стремиться не стоит, вполне хватит уменьшения в 2-5 раз, что соответствует углам 12-30 градусов. Как видно на рисунке, у автора малая продольная подача была привинчена под углом около 30-ти градусов, что дало перемещение по вертикали около 0,01мм на одно деление лимба. Перемещение резца по горизонтали осуществляется поперечной подачей. Токарный патрон на Рис.1 выполняет роль противовеса. Идея такой конструкции состоит в том, чтобы использовать уже отремонтированные части самого станка. Использование плит УСП позволило исключить изготовление каких-либо дополнительный узлов и деталей.

Работа.

До того, как приспособление смонтировано на станке, необходимо сделать измерения нижних плоскостей. Это позволит определить место на станине в которой нужно установить резец в начальное положение по высоте. Резец устанавливается поворотом резцедержателя.

Рис.4

Как видно из Рис.4, разница наибольшего и наименьшего отклонений достигает 0,1мм. Цифры соответствуют отклонению в сотых миллиметра. Знак плюс соответствует отклонению вниз, знак минус — вверх. Направление строгания от центра к периферии (в данном случае к передней бабке). Резец, по высоте, устанавливаем на отметке ноль. Я надеюсь, что читатели представляют себе процесс строгания, и не буду на нем подробно останавливаться. Скажу лишь то, что оптимальная величина вертикальной подачи составляет 0,01-0,02мм, а горизонтальной — 0,1мм за проход. Каретка с приспособлением приводится в движение вручную.

Цифры соответствуют отклонению в сотых миллиметра. Знак плюс соответствует отклонению вниз, знак минус — вверх. Направление строгания от центра к периферии (в данном случае к передней бабке). Резец, по высоте, устанавливаем на отметке ноль. Я надеюсь, что читатели представляют себе процесс строгания, и не буду на нем подробно останавливаться. Скажу лишь то, что оптимальная величина вертикальной подачи составляет 0,01-0,02мм, а горизонтальной — 0,1мм за проход. Каретка с приспособлением приводится в движение вручную.

Конструкция не позволяет прострогать всю плоскость целиком с одной установки и требует переналадки приспособления. Это не требует особых усилий, замечу лишь то, что строгание второй половины плоскости требует использования другого резца. В данном случае автор использовал проходной упорный левый и проходной упорный правый резцы.

Рис.5

Рис.6

Рис.7

Рисунки 5, 6 и 7 иллюстрируют приспособление с разных ракурсов. На рисунках 8 и 9 изображено приспособление после переналадки для строгания второй плоскости со стороны призматической направляющей. Так как, со стороны плоской направляющей была отремонтирована и установлена прижимная планка, то необходимость в противовесе отпала.

Так как, со стороны плоской направляющей была отремонтирована и установлена прижимная планка, то необходимость в противовесе отпала.

Рис.8

Рис.9

Тонкости.

Не сморя на то, что конструкция приспособления кажется довольно жесткой и устойчивой, большая консольность требует соблюдения некоторых правил во время строгания. Места приложения усилия для передвижения каретки во время рабочего хода и обратного хода должны быть различны. Иными словами, толкать каретку (рабочий ход — строгание) нужно как можно ближе к направляющей и стараться делать это максимально параллельно плоскости станины. На обратном же ходе тянуть нужно за верх или низ конструкции. Этого правила следует придерживаться потому, что имеет место быть «подныривание» резца (отход резца от плоскости строгания). Автором экспериментально установлено, что величина «подныривания » может достигать 0,05мм. Это возникает по причине перекоса приспособления, а консоль увеличивает «подныривание». Во время обратного хода желательно избегать затирания резцом плоскости станины, поэтому нужно возвращать каретку в начальное положение за верх или низ конструкции.

Заключение.

С помощью описанного приспособления автору удалось отремонтировать нижние плоскости направляющих станины с высокой точностью, то есть непараллельность нижних плоскостей направлению движения каретки суппорта составила 0,01мм на всей длине станины. Результат более чем удовлетворительный. Полученные результаты позволяют рекомендовать данный метод к использованию для ремонта станины токарно-винторезных станков.

Литература.

- «Ремонт направляющих станин, столов и суппортов.» Диафильм в 3 частях. Автор И. С. Стерин. Консультант кандидат технических наук Н. И. Думченко. Художник В. В. Петров. Редактор И. Н. Иванова. Издано фабрикой экранных учебно-наглядных пособий …, Ленинград, 198095, ул. Зои Космодемьянской, 26, 1973г.

Шлифование — станина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Шлифование станин может осуществляться периферией или торцом абразивного круга ( фиг.

[1]

| Схема шлифования. а и б — торцом шлифовального круга. в — периферией.| Станок для шлифования станин. 1 — станина. 2 — траверса. 3 — колонна. 4 и 5 — трубы отсоса пыли. 6 и 7 — шлифовальные головки. — обрабатываемая станина, 9 — нижняя плита ( стол станка. 10 — защитные устройства.

[2] |

Шлифование станин может осуществляться перифзрией или торцом абразивного круга ( рпс.

[3]

| Шлифование направляющих станины токарного станка ( взамен их шабрения, осуществляемое на продольно-строгальном станке.| Самодвижущаяся шлифовальная головка.

[4] |

В ремонтно-механических цехах для шлифования станин ремонтируемых станков применяются также специальные самодвижущиеся шлифовальные головки. Преимуществом таких головок является то, что для них не требуются обычно загруженные крупные продольно-строгальные станки.

[5]

В тех случаях, когда для шлифования станин нельзя использовать продольно-строгальные или продольно-фрезерные станки, например, при ремонте станин большой длины, направляющие станин шлифуют при помощи переносных приспособлений со шлифовальной головкой, устанавливаемых на самой шлифуемой станине. При этом шлифуемую станину с фундамента обычно не снимают. При ремонте станин токарных станков базой для установки приспособления и последующего перемещения его вдоль станины обычно являются внутренние направляющие станины, предназначенные для установки и перемещения задней бабки.

[6]

Переносные приспособления используют для фрезерования или шлифования станин металлорежущих станков на месте их нахождения без снятия с фундамента.

[7]

Шлифовальные головки на станках, предназначенных или приспособленных для шлифования станин, делаются как поворотными, так и неповоротными. Поворотные головки позволяют устанавливать шлифовальный круг под тем или иным углом по отношению к вертикальной оси, что обеспечивает возможность шлифования наклонных плоскостей. При применении неповоротной головки получение необходимого угла обеспечивается соответствующей формой, которая придается шлифовальному кругу правкой, при помощи специального приспособления.

При применении неповоротной головки получение необходимого угла обеспечивается соответствующей формой, которая придается шлифовальному кругу правкой, при помощи специального приспособления.

[8]

| Схема выверки направляющих круглошлифовалыюго станка.

[9] |

Шлифовальные головки на станках, предназначенных или приспособленных для шлифования станин, делают поворотными и неповоротными. Поворотные головки позволяют устанавливать шлифовальный круг под углом к вертикальной оси, что обеспечивает возможность шлифования наклонных плоскостей.

[10]

На станкостроительных заводах, вместо трудоемкой операции шабрения, применяется шлифование станин на специальных станках мод. Шлифовальная бабка имеет продольное движение вдоль станины, а обрабатываемая деталь устанавливается неподвижно на плите, расположенной параллельно станине станка. Шлифующие круги можно устанавливать под различными углами, благодаря чему наклонные направляющие шлифуются без переустановки детали.

[11]

Объемный способ регулирования скорости применяется в протяжных, отрезных, продольно-строгальных, шлифовальных станках портального типа, предназначенных для шлифования станин и громоздких корпусных деталей, в термопластавтоматах, прессах и других машинах.

[12]

| Специальная линейка.| Ручное пневматическое приспособление для шлифования станин токарных станков.

[13] |

Шлифование направляющих станин ( рис. 85) выполняется двумя способами: 1) торцом абразивного круга; 2) периферией круга. При шлифовании торцом круг может устанавливаться как перпендикулярно к плоскости шлифования, так и с небольшим ( 3 — 4) наклоном по отношению к вертикальной оси. Для шлифования станин изготовляются специальные станки двух типов: с подвижной траверсой и с подвижным столом.

[14]

Привод фрезерной головки осуществляется от гидродвигателя, расположенного непосредственно на шпинделе. Применение гидродвигателя обеспечивает значительное снижение вибрации и бесступенчатое регулирование частоты вращения до 5000 об / мин. На заводе Красный Пролетарий вместо шлифования станин применяют финишное фрезерование эльборовой фрезой.

Применение гидродвигателя обеспечивает значительное снижение вибрации и бесступенчатое регулирование частоты вращения до 5000 об / мин. На заводе Красный Пролетарий вместо шлифования станин применяют финишное фрезерование эльборовой фрезой.

[15]

Страницы:

1

2

Можно ли точно отшлифовать токарные станки в домашних условиях?

Susan_in_SF

Богиня дерева и металла

#1

Привет, ребята,

Некоторое время назад я купил South Bend 9A, которым активно пользовался предыдущий владелец, пока он не скончался. Мне сказали, что он сделал много оружия на моем новом старом токарном станке. Когда я купил его, я был супер новичком, который не думал о постельном белье. Я был ослеплен маркой «Саут-Бенд» и почти ничего не знал.

Когда я купил его, я был супер новичком, который не думал о постельном белье. Я был ослеплен маркой «Саут-Бенд» и почти ничего не знал.

После покупки этого станка я, честно говоря, не планировал покупать другие станки (смеется). Затем, месяц спустя, на Craigslist я увидел только что опубликованное объявление от парня, который хотел освободить свой склад в тот же день, так как на следующий день он уезжал в отпуск. Я встретил его на складе и купил South Bend 9C вместе с парой стальных тумбочек на верстаке, ящики которых были заполнены припасами 1950-х годов. Я нахожу интересным, как старожилы использовали стеклянные банки, банки из-под кофе и бутылочки с рецептами для хранения своих винтов, кранов и т. д. В любом случае, я заплатил 120 долларов за все, и так я получил 2 Саут-Бенда (до того, как я позже получил бесплатный токарный станок Логан).

Итак, после того, как мой друг-механик предложил мне оставить 2-й Саут-Бенд на запчасти, я решил оставить его себе, а не продавать. Я рад, что сохранил этот второй токарный станок, так как теперь я знаю, что пути моего токарного станка 9A серьезно изношены. Вы можете легко увидеть износ в нескольких дюймах от передней бабки. Что касается более старого токарного станка 9c 1930-х годов, направляющие находятся в очень, очень хорошем состоянии. Итак, я планирую просто поменяться кроватями. Я читал в Интернете, что мне просто нужно просверлить дополнительное отверстие в станине 9C, чтобы в нее можно было вставить быстросменную коробку.

Я рад, что сохранил этот второй токарный станок, так как теперь я знаю, что пути моего токарного станка 9A серьезно изношены. Вы можете легко увидеть износ в нескольких дюймах от передней бабки. Что касается более старого токарного станка 9c 1930-х годов, направляющие находятся в очень, очень хорошем состоянии. Итак, я планирую просто поменяться кроватями. Я читал в Интернете, что мне просто нужно просверлить дополнительное отверстие в станине 9C, чтобы в нее можно было вставить быстросменную коробку.

Я не уверен, что буду делать со своей изношенной кроватью после того, как поменяю ее на кровать 9C.

Возможно ли изготовить длинный подвижный стол для использования на моем маленьком плоскошлифовальном станке 612 и изношенной станине 48 дюймов?

Просто жаль выбрасывать эту старую кровать. В сети читал, что если дорожки были отшлифованы, то фартук надо шлифовать, чтобы токарный станок был точен.

Несмотря на мой первоначальный план оставить 2-й токарный станок на запчасти, я подумывал продать 2-й токарный станок с замененными 9Кровать.

Моя идея использовать мой плоскошлифовальный станок на 4-футовой станине безумна? Если у МакГайвера есть способ заставить его работать, то как?

Или мне просто продать второй токарный станок как есть, с изношенной станиной (после того, как я поменяю станки)?

Спасибо,

Сьюзан

Firstram

Зарегистрировано

#2

Я бы починил один и продал бы второй хорошо подержанный со скидкой. Кажется, у вас есть талант находить сделки, поэтому вам понадобится место для следующей части оборудования.

Боб Корвес

Платина

#3

Возможно? Да.

Вероятно? Очень уж нет…

Сьюзен, если токарный станок слишком изношен, просто продайте его и купите другой, который лучше соответствует вашим потребностям. Некоторым (очень немногим) людям нравится очищать целую машину для своего хобби-магазина. Другие пользуются другими средствами самобичевания. Будьте готовы к очень высокой кривой обучения и огромному количеству работы, времени и терпения, которые потребуются для правильного выполнения работы. Я бы предположил, что 99 из 100 машин, разобранных любителями для приведения их в функционально новое состояние (а не просто для того, чтобы сделать их снова красивыми), в конечном итоге собираются обратно в незаконченном виде или продаются в виде корзин или запасных частей. Имейте в виду, что любители делают что-то для удовольствия.

bhigdog

Зарегистрировано

#4

Три способа приблизиться к этому.

1. Выбросить или продать кровать.

2. Попробуйте очистить кровать в качестве учебного опыта, прежде чем выбрасывать ее.

3. Используйте его как есть в качестве учебного опыта. Я видел некоторые из лучших работ, выполненных на самых запущенных машинах, потому что оператор хорошо знал их и работал с их недостатками, а не против них…………… Боб

Cadillac STS

Активный пользователь

#5

Можно ли перевернуть станину так, чтобы передняя бабка оказалась на менее используемом конце задней бабки?

П.

Уоллер

Уоллер

Латунь

#6

Бенмикри

Джон Йорк

#7

НА САМОМ ДЕЛЕ, НЕТ

П. Уоллер

Латунь

#8

Почему бы и нет?

Бенмикри

Джон Йорк

#9

НА ТОКАРНОМ СТАНОКЕ С ПЛОСКИМ НАПРАВЛЕНИЕМ ЭТО МОЖЕТ БЫТЬ ТЕОРЕТИЧЕСКИ ВОЗМОЖНО, НО СТАНКИ С ЮЖНЫМ ИЗГИБОМ НЕ ИЗГОТОВЛЕНЫ ТАКИМ ОБРАЗОМ, КЛАВИША И ГОЛОВКА И ЗАДНЯЯ БАСКА, ОНИ БЫЛИ ПЕРЕВЕРНУТЫ, И НЕТ СПОСОБА НАПРАВЛЯТЬ И ВЫРОВНИТЕ СООТВЕТСТВУЮЩИЕ ЭЛЕМЕНТЫ.

Супербербан

Зарегистрировано

#10

Согласен. Южный изгиб имеет V-образную форму, плоскую на передней стороне и 2 V-образных на задней.

Сколько стоит шлифовка станины станка?

Мини Купер S

Подставка H-M — Серебряный член

#1

Я знаю, что могу просто позвонить в соответствующую шлифовальную мастерскую и задать вопрос, но это слишком похоже на разум. Я также не готов получить кровать для моего 9 дюймов. х 4 фута. Земля Саут-Бенд. Я просто обдумываю это, так как способы требуют внимания. У меня есть возможность и оборудование для шлифовки седла и задней бабки.

Тем не менее, кто-нибудь шлифовал направляющие на маленьком токарном станке и сколько это стоило? У меня были станки для компании, в которой я работал много-много (примерно 35) лет назад. Это была гораздо большая машина, и я точно не помню ее стоимость, не то чтобы она соответствовала сегодняшним ценам. Я помню, что машина отлично работала после того, как мы закончили ее сборку.

Спасибо, Ричард

выступающая гайка

Зарегистрировано

#2

Прошло много времени, но станина для моей кровати Sheldon MW-56-P (13 x 56 дюймов) и поперечные направляющие были отшлифованы примерно в 2004 году. Они были изготовлены в Чикагском шлифовальном центре за чуть более 400 долларов. Я не уверен, что они все еще предлагают эту услугу, но если они это сделают, я уверен, что сегодня это дороже.

Они были изготовлены в Чикагском шлифовальном центре за чуть более 400 долларов. Я не уверен, что они все еще предлагают эту услугу, но если они это сделают, я уверен, что сегодня это дороже.

ПРИ РЕДАКТИРОВАНИИ:

Что ж, моя память не так хороша, как я думал. Я только что нашел документы для шлифовки станины моего токарного станка Шелдон. Это было сделано в 2001 году компанией American Grinding and Machine Company, а не Chicago Grinding:

.

Они все еще в бизнесе и до сих пор предлагают эту услугу. Стоимость на тот момент составляла 425 долларов. Заказ на работу был написан 20.12.2000, а работа была завершена 08.01.2001. В рабочем задании отмечается, что у него есть закаленные пути и требуется «минимальный съем материала для очистки — всего от 0,002 до 0,003» 9.0021

В то время станок принадлежал джентльмену, которого я встретил на другой «профессиональной» доске объявлений. Я понятия не имею, сколько он первоначально заплатил за машину, но он вложил более 1000 долларов в запчасти и 200 часов работы, чтобы довести ее до состояния, близкого к новому. Он использовал его в своем магазине еще 3 года, прежде чем купил машину большего размера. Его отодвинули в дальний конец магазина и редко использовали еще 10 лет, прежде чем он решил его продать. Я связался с ним в конце 2016 года и завершил покупку в январе 2017 года.

Он использовал его в своем магазине еще 3 года, прежде чем купил машину большего размера. Его отодвинули в дальний конец магазина и редко использовали еще 10 лет, прежде чем он решил его продать. Я связался с ним в конце 2016 года и завершил покупку в январе 2017 года.

В то время, когда я его купил, на eBay была выставлена идентичная машина. Я использовал его как референс и предложил продавцу чуть меньше. Я только что проверил сегодня, и эта машина все еще указана по той же цене, что и почти 4 года назад.

Последнее редактирование:

graham-xrf

Поддержка H-M — золотой член

#3

У меня есть один SB9 с направляющими в «приемлемом» состоянии, а другой, где гребень износа более чем достаточен, чтобы «зацепиться за край ногтя» — просто слишком много.

Я перерыл всю сеть в поисках того, что нужно для перемалывания или иного исправления путей. Я прочитал все, что есть о «вычищении путей». Все о подходе «сверху вниз», и если бы мой PDF-файл «Восстановление станков» от Коннели был бы в виде физических страниц, они бы уже были сильно загнуты. При всем этом я не решил, что нужно сделать, чтобы исправить направляющие, особенно без необходимости переделывать остальную часть токарного станка, чтобы вернуть все, что связано с высотой ходового винта, в норму.

Отправлять его на шлифовку — это больше, чем просто «дорого», возможно, дороже станка (хотя в конечном итоге вы получите один из более дорогих). Это также акт доверия к оборудованию, которое делает это за вас. Правильно настроить и сохранить все правильно до конца — нетривиальная работа.

Итак, что я попробовал на небольшом «испытательном участке» не очень хорошей кровати, так это заменить изношенную глубину гальваническим никелем, используя метод «кисти», с намерением соскоблить или каким-то образом отшлифовать. Да — никель тверже! Я еще не там. Я хочу быть уверен, что эта штука никогда не исчезнет. До сих пор это удалось. Я понимаю, что я могу быть единственным дураком, пытающимся сделать что-то подобное, но это нормально. Если я ошибусь, я все еще могу попробовать перемолоть.

Мне пора идти, но я постараюсь найти видео парня, который настроил маленькую адаптированную бывшую фрезерную шлифовальную машину, чтобы она управлялась соединением неизношенных эталонных поверхностей. Это был самодельный метод, который сработал для него. Вы можете рассмотреть возможность отправки его, чтобы быть лучшим вариантом.

Пасифика

RGL

#4

Думали ли вы о замене своей кровати на не изношенную?

graham-xrf

Поддержка H-M — золотой член

#5

пасифика сказал:

Вы не думали о замене своей кровати на менее изношенную?

Нажмите, чтобы развернуть…

Уделяя немного времени хорошему прочному SB9A, который начал выпускаться 73 года назад, найти «запасную» кровать — это все равно, что пойти в магазин автозапчастей и попросить заменить стекло для олдсмобиля 68-го года. Индекс редкости не совсем «куриные зубы». SB9 теперь в основном разобраны, фотографии и описания никогда точно не показывают степень износа.

Индекс редкости не совсем «куриные зубы». SB9 теперь в основном разобраны, фотографии и описания никогда точно не показывают степень износа.

До сих пор я рад экспериментировать с SB9A, даже с кроватью, потому что (более старая) кровать 9C находится в достаточно хорошем рабочем состоянии и является моей опорой. Я согласен с очисткой и заменой ремней, и со всем, что не оставляет меня надолго с двумя токарными станками.

Mini Cooper S

Подставка H-M — серебряный элемент

#6

пасифика сказал:

Вы не думали о замене своей кровати на менее изношенную?

Нажмите, чтобы развернуть.