Производство штрипс: Производство штрипса | официальный сайт производителя MetallExport

Содержание

Производство штрипса: описание технологии, область применения

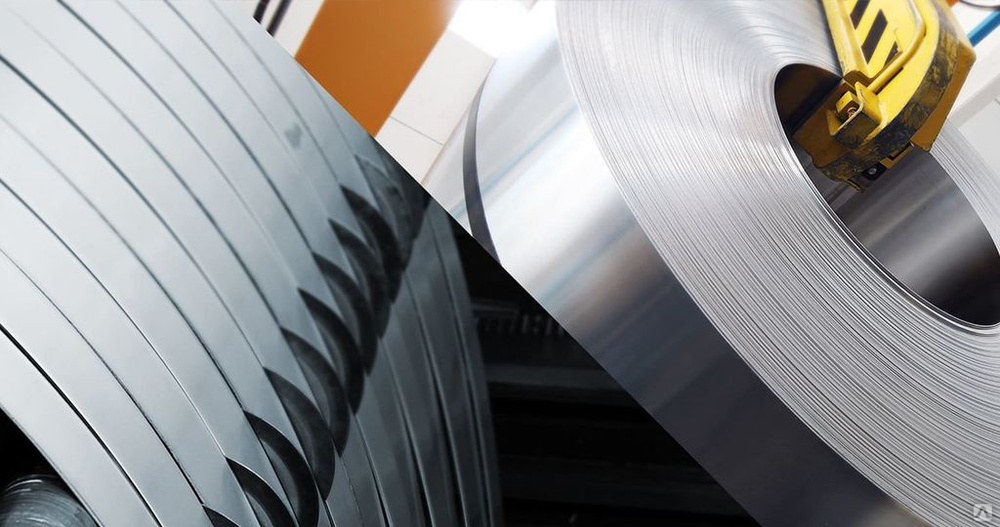

Штрипс – металлическая полоса, смотанная в рулон. Продукция применяется в качестве сырья для производства различных изделий. Самые распространенные материалы для производства штрипс: рулонный прокат меди, алюминия, оцинкованной стали с декоративно-защитным покрытием и без него. Толщина металлопроката для полос оставляет 0, 35-2 мм, иногда применяется металл до 4 мм.

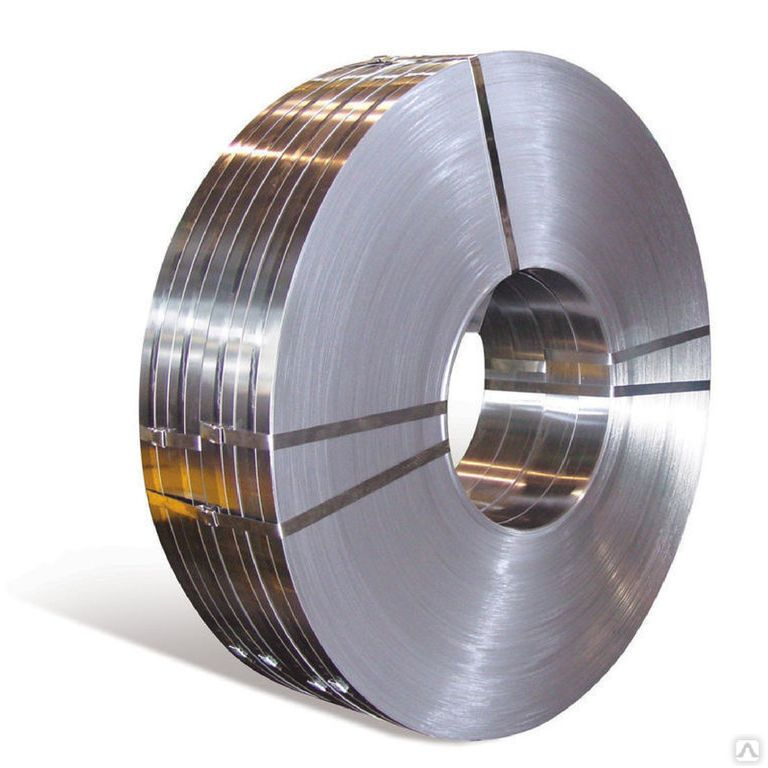

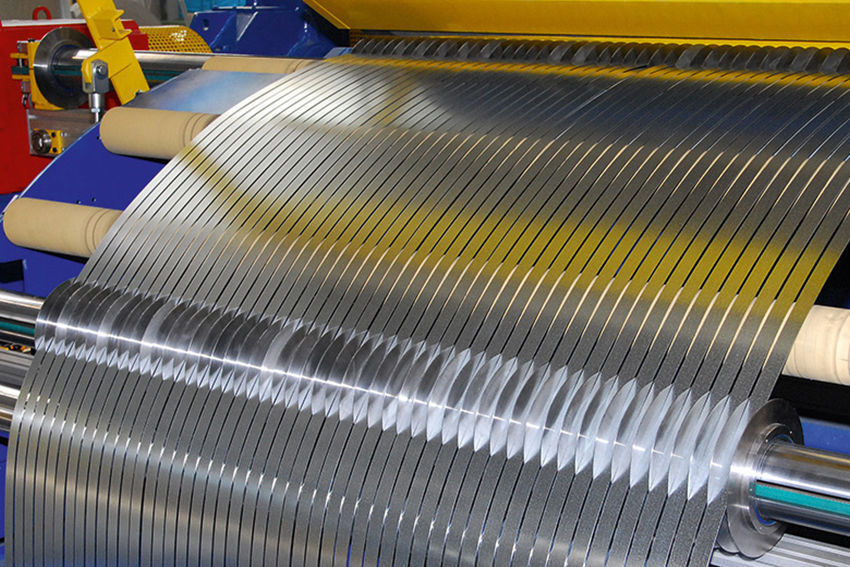

Намотанный штрипс

Область применения металлических штрипс

Полосы из металлопроката применяют в производстве профилированных изделий и другой продукции.

Штрипсы служат для изготовления:

- Металлического штакетника.

- Элементов водосточных систем.

- Профиля с П, С, Г, Z, омега- образной формы поперечного сечения.

- Каркасов навесных фасадов и гипсокартонных систем.

- Добротных элементов кровли.

- Ламмелей жалюзи.

- Оконных отливов и каплеуловителей.

- Лотков различного назначения.

- Других изделий.

Готовая продукция из штрипс

Применение готовых штрипс значительно ускоряет производство. Рулонный прокат уже раскроен на полосы необходимой ширины и полностью готов к профилированию с последующей поперечной резкой на отрезки мерной длины.

Многие производители профилированных стройматериалов и других изделий из металлических полос не осуществляют полный цикл производства, а предпочитают закупать штрипсы в рулонах. Для небольших предприятий это выгоднее закупки технологического оборудования для производственной линии раскроя.

Этапы производства штрипс и применяемое оборудование

Изготовление штрипс осуществляется в несколько этапов:

- Размота рулона. Бухту устанавливают на вал размотчика, заправляют свободный конец в станок продольной резки.

- Продольный раскрой на несколько полос заданной ширины.

Запускают оборудование для резки. Останавливают станок, заправляют штрипсы в смотчик, снова запускают производственную линию.

Запускают оборудование для резки. Останавливают станок, заправляют штрипсы в смотчик, снова запускают производственную линию. - Смотка полученных штрипс в рулоны. Смотчик с валом наматывает полосы в рулоны.

- Прием и сканирование бухт. Готовые рулоны штрипс снимают с вала и убирают на хранение.

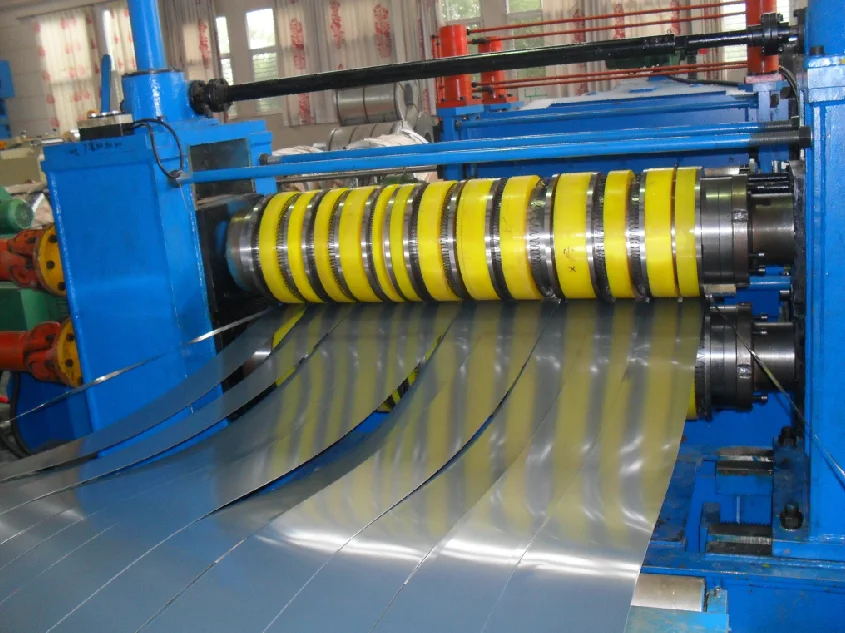

Процесс продольного раскроя листового металла на штрипсы на станке продольной резки

Для производства некоторых типов изделий кромки металлических штрипс могут завальцовываться на специальных станках.

В технологическом процессе задействовано несколько типов оборудования:

- Размотчик рулонного металла.

- Станок продольной резки.

- Смотчик металлических полос.

Разматыватели служат для размотки металлических рулонов и подачи материала на оборудование для раскроя. Выпускают напольные, мобильные, двухопорные, самоподъемные, консольные станки. Оборудование различают по допустимой ширине и весу рулона, внутреннему диаметру рулона, скорости подачи.

Оборудование различают по допустимой ширине и весу рулона, внутреннему диаметру рулона, скорости подачи.

Самый простой и недорогой вариант – напольные размотчики. Оборудование может работать с бухтами до 300 кг, допустимая ширина металла составляет 700-1250 мм. Напольные станки для размотки не требуют подключения к сети, предельно просты в эксплуатации.

Разматыватель металла МОБИПРОФ

Беспроводные напольные размотчики подойдут для небольших объемов производств в мастерских или небольших цехах.

Мобильное оборудование без электропривода может работать с рулонами металла до 2 т, шириной 625-1250 мм. Станки смонтированы на раме с колесами и надежным тормозом, разматыватели можно перемещать по цеху и устанавливать в любое удобное место.

Мобильный размотчик металла МОБИПРОФ

Вал с размещенным на нем рулоном приводится в движение вращением рукоятки. Мобильные размотчики не нужно подключать к сети. Станки предназначены для производства малых партий штрипс или других изделий и подходят для малых предприятий.

Станки предназначены для производства малых партий штрипс или других изделий и подходят для малых предприятий.

Двухопорные разматватели предназначены для работы с рулонами до 8 т шириной до 1,5 м. Оборудование может комплектоваться электроприводом и системой автоматического управления. Станки используют в мелко- и среднесерийном производстве.

Оборудование оснащено самоцентрирующимся лепестковым механизмом, самоподъемные модели – системой установки вала с рулоном.

Двухопорные разматыватели МОБИПРОФ

Станки с ручным приводом предусматривают установку электродвигателя. На все модификации разматывателей с электродвигателями можно устанавливать блоки АСУ для согласования со станком продольной резки и задания режимов работы.

Консольные разматывали предназначены для серийного и массового производства. Грузоподъемность оборудования – до 10 т, допустимая ширина металлического рулона – до 1250 мм.

Станки обладают значительной производительностью, приводные модели могут комплектоваться модулями автоматизированного управления.

Станки продольной резки предназначены для раскроя рулона на несколько полос необходимой ширины. Выпускают ручные модели для маленьких объемов производств, станки с электроприводом для серийного и массового изготовления.

Станок продольной резки МОБИПРОФ

Оборудование комплектуется дисковыми ножами, обеспечивающими чистую линию раскроя без дефектов. Оборудование может применяться для резки всех типов металлопроката толщиной до 1,5 мм (ручные модели до 0,8 мм), применяемого в производстве штрипс.

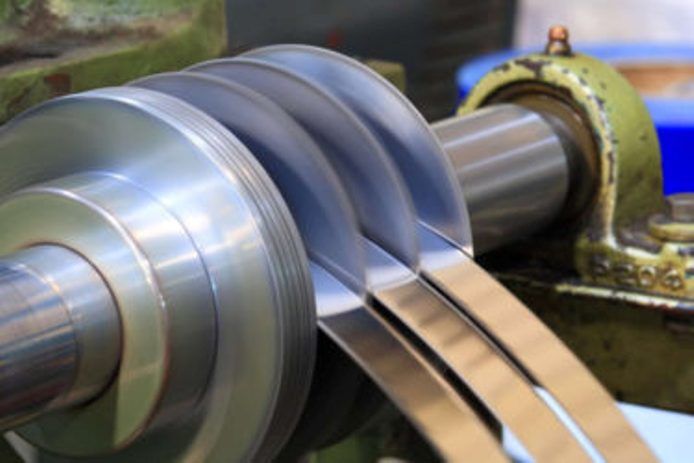

Процесс нарезания штрипса на станке продольной резки производства МОБИПРОФ

Конструкция режущего инструмента исключает повреждения поверхности или верхнего слоя. Станки подходят для производства штрипс из металла с полимерным и лакокрасочным покрытием.

Производительность оборудования составляет 5-6 м/мин для ручных моделей и до 10 м/мин для станков поперечного реза с электродвигателями. Станки для раскроя рулонного металла на штрипсы могут комплектоваться блоком автоматического управления.

Компания МОБИПРОФ поставляет готовые линии из размотчика и станка продольной резки. В наличии ручные и приводные линии. Оборудование совместимо по производительности и размерам рулона и нарезаемых полос.

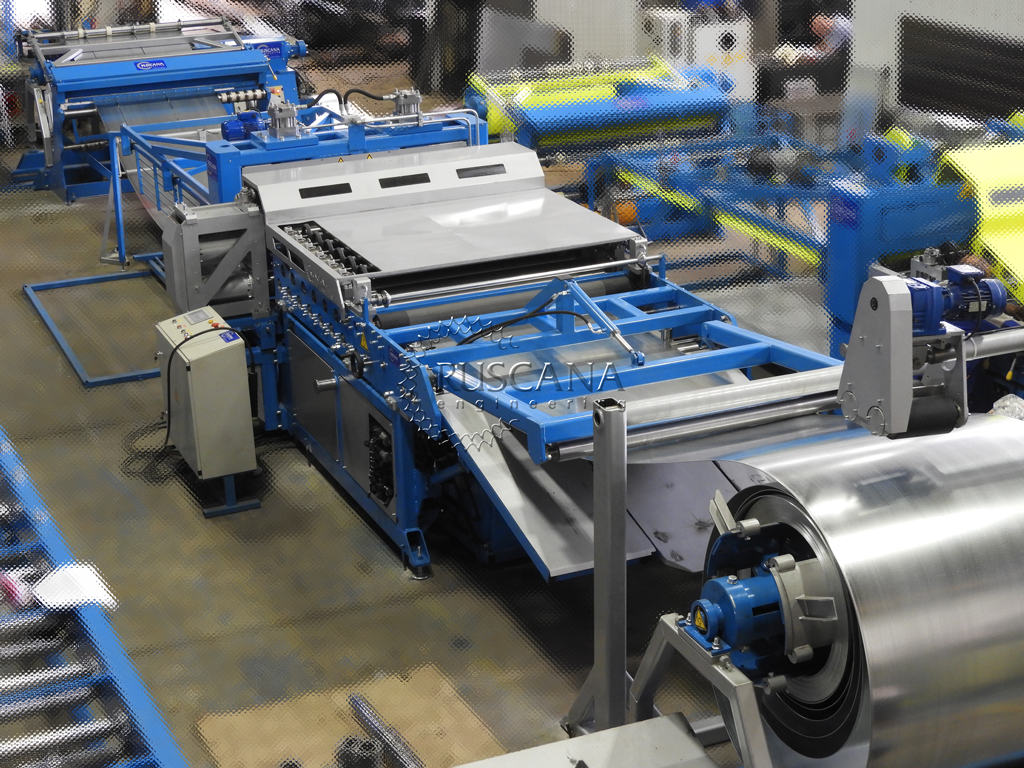

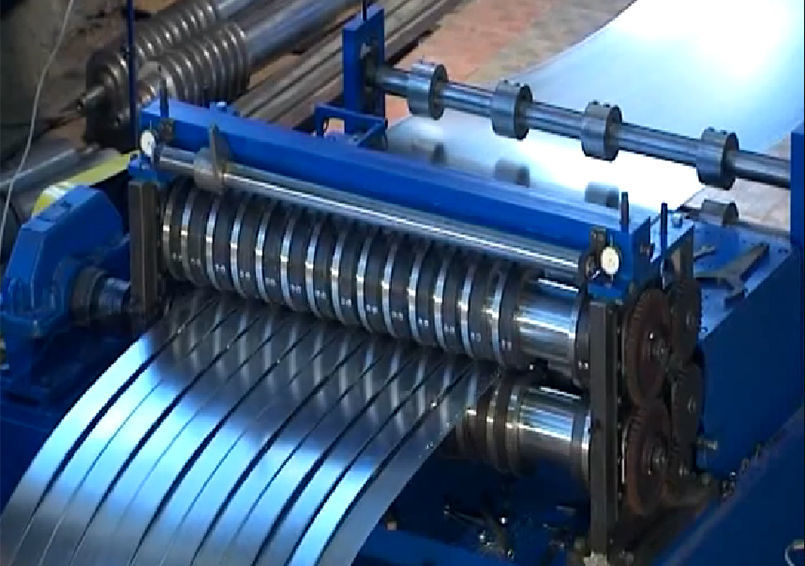

Линия для изготовления штрипс: станок продольной резки + размотчик металла

Намотчик штрипс предназначен для смотки металлических полос в рулоны. Оборудование оснащено валом с прижимным устройством и разделительными роликами для формирования нескольких рулонов одновременно.

Двухопорный наматыватель металла МОБИПРОФ – для намотки нарезанных штрипс в рулон

Привод с частотным преобразователем обеспечивает равномерное натяжение полос, плавный пуск и остановку. В результате получаются ровные, плотные рулоны одинаковые по диаметру. Блок автоматического управления обеспечивает согласованную работу намотчика с другим оборудованием в производственной линии без дополнительной настройки.

В результате получаются ровные, плотные рулоны одинаковые по диаметру. Блок автоматического управления обеспечивает согласованную работу намотчика с другим оборудованием в производственной линии без дополнительной настройки.

Производство штрипс – выгодный бизнес для поставщиков сырья небольшим предприятиям. Покупка оборудования может быть также интересна производителям стройматериалов и изделий из металлопрофиля. Станки от МОБИПРОФ достаточно быстро окупаются и значительно улучшают качество продукции.

Применение стального штрипса при производстве труб в пенополиуретановой изоляции

ГлавнаяПолезная информация Применение стального штрипса при производстве труб в пенополиуретановой изоляции

Штрипс стальной (от англ. strip – полоса, лента) — изготавливаемая промышленным способом стальную полосу с различными геометрическими параметрами (ширина, толщина). Штрипс — один из типов фасонного сортового проката. Он получается путем резки (рубки) рулонов или стальных листов на полосы в соответствии с ГОСТ 535-88. Как правило, сырьем служит специальный тонколистовой металл рулонного типа. Штрипс широко используется при производстве металлических изделий различного назначения, в т.ч. металлических профилей, сварных труб, водостоков, отливов, коробов и воздуховодов систем вентиляции любой конфигурации. Нередко штрипс применяется как заготовка при производстве штампованных изделий, а также проволоки. Кроме того, штрипс находит применение как крепеж при монтаже конструкций из гипсокартона. Важная сфера применения стальной ленты – упаковка. Однако одним из важнейших и наиболее востребованных направлений применения стального штрипса является производство предизолированных труб ППУ в стальной оболочке (принятая маркировка таких труб — ППУ ОЦ, где ОЦ означает «оцинкованная»), предназначенных для трубопроводов канальной или открытой (воздушной) прокладки. Штрипс оцинкованный с толщиной цинкового слоя 50 мкм применяется при изготовлении трубы–оболочки по методу спиральной навивки; цинковое покрытие обеспечивает защиту трубопровода (несущей трубы) от попадания влаги, а также механических повреждений. Защита фасонных элементов обеспечивается посредством сборных элементов — изделий из штрипса, которые отвальцовываются и соединяются друг с другом с помощью замков (замки также изготавливаются из штрипса). Изоляция сварных соединений на теплотрассе, а также точек подсоединения фасонных элементов — отводов, компенсаторов, тройников, шаровых кранов, опор, законцовок и т.д.) производится с помощью комплектов изолирующих муфт, также выполненных из стального штрипса. На сегодняшний день на рынке представлен достаточно широкий ассортимент штрипса. В зависимости от материала, а также типа покрытия различаются:

В соответствии с ГОСТ 103-76 штрипс стальной классифицируется по целому ряду признаков, таких, как, например, механические свойства материала (мягкость, наличие и тип нагартовки), точность изготовления (нормальной, повышенной или высокой точности), качество поверхности, тип кромки (обрезная, необрезная), серповидность, качеству изготовления ленты и т. Среди преимуществ штрипса (по сравнению, например, с проволокой):

|

ПРАВИЛА И РЕКОМЕНДАЦИИ |

Информация для клиентов

07.10.2022

Основной склад ТРУБА-76х4 ГОСТ вгп 20295-85

Вспомогательный склад ТРУБА ППУ 89/160 Оцинкованная оболочка

06. 10.2022

10.2022

Основной склад ТРУБЫ ППУ 108Х4,5/180 Полиэтиленовая оболочка

На основной склад поступили ТРУБЫ ППУ-114/200 Оцинкованная оболочка ГОСТ 30732-2020

Вспомогательный склад ТРУБЫ-57х5 ГОСТ 10704:705

Поступление на вспомогательный склад ТРУБА ППУ 114/200 Оцинкованная оболочка

05.10.2022

Вспомогательный склад ТРУБЫ-108х6 ГОСТ 10704:705

На вспомогательный склад поступили ТРУБЫ ППУ 76х4/140 Оцинкованная оболочка

04.10.2022

На основной склад поступили ТРУБЫ ППУ-273/400 Оцинкованная оболочка ГОСТ 30732-2020

Основной склад ТРУБА 108 х4

Основной склад ТРУБА-76х4 ГОСТ вгп 20295-85

03.10.2022

Основной склад ТРУБА-426х10 ГОСТ вгп 20295-85

На основной склад трубной продукции поступила ТРУБА 325Х7 ГОСТ10704

Основной склад ТРУБА-219х8 ГОСТ вгп 20295-85

На основной склад поступили ТРУБЫ ППУ-133/225 Оцинкованная оболочка ГОСТ 30732-2020

Основной склад ТРУБЫ ППУ 57/140 Полиэтиленовая оболочка ГОСТ

02. 10.2022

10.2022

Основной склад ТРУБА 89х4,5

01.10.2022

Основной склад ТРУБЫ-530х8 ГОСТ бш. 8732

30.09.2022

Основной склад ТРУБА-325х8 ГОСТ вгп 20295-85

Поступление на склад ТРУБА ППУ ЦЕНА273/400 Полиэтиленовая оболочка

Вспомогательный склад ТРУБЫ-89х4,5 ГОСТ 10704:705

Поступления на основной склад ТРУБЫ ППУ- 76/160 Полиэтиленовая оболочка

29.09.2022

На основной склад поступили ТРУБЫ ППУ-108/200 Оцинкованная оболочка ГОСТ 30732-2020

28.09.2022

Поступление на склад ТРУБА ППУ 57/125 Полиэтиленовая оболочка

На основной склад поступила ТРУБЫ ППУ 426/560 Полиэтиленовая оболочка ГОСТ 30732-2020

Основной склад ТРУБА-114х6 ГОСТ вгп 20295-85

Поступление на основной склад ТРУБЫ ППУ 114/200 Полиэтиленовая оболочка

Поступление на вспомогательный склад ТРУБА ППУ159/250 Оцинкованная оболочка

Штрипс | Метрос. Запуск инжиниринг

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Слой цинкового покрытия: 180 г/м²

Самая широкая цветовая гамма

Варианты цветовых покрытий:

Ral 3005

Ral 3009

Ral 3011

Ral 5005

Ral 6005

Ral 7004

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Толщина покрытия: 50 мкм

Толщина металла: 0,5 мм

Необычайно красивое и прочное покрытие благодаря текстурной поверхности, оригинальному внешнему виду и высоким эксплутационным характеристикам

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

RR 32

Толщина покрытия: 55 мкм

Толщина металла: 0,5 мм

Защита от механических повреждений и стойкость к выцветанию

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

RR 32

Cuprum Steel

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Защита от механических повреждений и стойкость к выцветанию.

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

Ral 9005

RR 32

Толщина покрытия: 35 мкм

Толщина металла: 0,5 мм

Варианты цветовых покрытий:

Ral 3005

Ral 3009

Ral 6005

Ral 6020

Ral 7024

Ral 8004

Ral 8017

Ral 9005

RR 32

Толщина покрытия: 30 мкм

Толщина металла: 0,5 мм

Уникальное покрытие, имитирующее внешний вид натуральной черепицы.

Варианты цветовых покрытий:

Brown

Orange

Толщина покрытия: 30 мкм

Толщина металла: 0,5 мм

Естественный природный материал, воплощенный в металле.

Варианты цветовых покрытий:

Античный дуб

(Antique Dub)

Бразильская вишня

(Cherry Wood)

Золотой дуб

(Golden Dub)

Камень-песчаник

(Sand Stone)

Камень

(Fine Stone)

Беленый дуб

(White Dub)

Толщина покрытия: 25 мкм

Толщина металла: 0,5 мм

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

RR 32

Толщина покрытия: 25 мкм

Толщина металла: 0,45 мм

Материал с благородной текстурой поверхности, придающей объектам строительства особый стиль.

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Толщина покрытия: 25-27 мкм

Толщина металла: 0,5 мм

Слой цинкового покрытия: 275 г/м²

Варианты цветовых покрытий:

Ral 3005

Ral 6005

Ral 7024

Ral 8017

RR 32

Толщина покрытия: 25 мкм

Толщина металла: от 0,35 мм

ПОЛИЭСТЕР — самое экономичное, недорогое и распространенное покрытие толщиной 25 мкм с глянцевой и матовой поверхностью. Большая цветовая гамма более 180 цветов по таблице RAL

Варианты цветовых покрытий:

Стандартные:

Ral 3005

Ral 3009

Ral 3011

Ral 5005

Ral 6005

Ral 7004

Ral 7024

Ral 8004

Ral 8017

Ral 9003

RR 32

Возможность выбора более 180 цветов по таблице RAL

Перейти в таблицу RAL

Толщина покрытия: 50 мкм

Толщина металла: от 0,35 мм

Это один из самых современных методов нанесения покрытия на разные типы поверхностей. Полимерная покраска помогает получить очень качественное и долговечное покрытие, имеющее прекрасные эксплуатационные показатели Возможность подбора оттенка. Большая цветовая гамма более 200 цветов по таблице RAL.

Полимерная покраска помогает получить очень качественное и долговечное покрытие, имеющее прекрасные эксплуатационные показатели Возможность подбора оттенка. Большая цветовая гамма более 200 цветов по таблице RAL.

эти позиции внизу имеют переход на наш каталог RAL

Варианты цветовых покрытий:

Ral 1026

Ral 2005

Ral 3011

Ral 3018

Ral 4003

Ral 4008

Ral 5012

Ral 6018

Ral 6027

Ral 7033

RAL 8004

RAL 8012

RAL 9001

RAL 9005

RAL 9006

Наносим порошковое покрытие любого цвета RAL. Для подбора цвета перейдите в таблицу:

Перейти в таблицу RAL

Как произвести 1 рулон?

16 августа 2020 г. 25 мая 2022 г.

Что касается процесса производства полосы из нержавеющей стали, здесь вы сможете получить четкое представление о том, как ее производить с использованием высокоточной технологии.

1 Что такое однорулонная полоса из нержавеющей стали, используемая для

2 Введение в процесс производства однорулонной полосы из нержавеющей стали

2. 1 Технический анализ

1 Технический анализ

2.2 Подготовка сырья

2.3 Процесс прокатки и яркого отжига

2,4 Процесс очистки дегрега

2.5 Процесс выпрямления натяжения

2,6 Процесс разрезания

2.7 Процесс проверки

2.8 Процесс упаковки

2,9 Заключение

. Что является одной из нержавеющей стали. в качестве катушки из нержавеющей стали, которая широко используется в секторах с особыми требованиями, таких как кнопочная батарея, сварочная труба, гибкий шланг из нержавеющей стали, ребристая труба, штамповка, тактовый переключатель, прокладка двигателя, пружина, крышка газового фильтра, экран силового кабеля , зажим, игла для инъекций и металлическая башня с произвольной набивкой, компоненты кольца защитного кольца и т. д.

В основном добавляется никель и хром для обеспечения хорошей формуемости и коррозионной стойкости для других промышленных применений.

Полосы из нержавеющей стали можно разделить на нормальную аустенитную, ферритную, мартенситную, дуплексную, дисперсионно-твердеющую и супераустенитную.

Между тем, во многих областях, связанных с обеспечением точности в производстве электроники и медицине, часто используется прецизионная фольга из нержавеющей стали.

Введение в процесс производства 1-рулонной полосы из нержавеющей стали

Прежде чем мы поделимся с вами процессом производства 1-рулонной полосы из нержавеющей стали, вы можете быстро взглянуть на левую видеовитрину.

Технический анализ

Почему мы должны упомянуть эту деталь в первую очередь?

Новым клиентам следует знать, как покупать стальные полосы у поставщиков.

Во время этой сделки клиенты должны согласовать все технические детали продуктов с производителями.

Тем временем поставщики должны организовать соответствующее техническое совещание для анализа технических проблем перед каждым новым производством полосы.

Это может помочь избежать дополнительных проблем с контрактами и послепродажным обслуживанием между клиентами и заводами, в значительной степени все еще является хорошим началом.

Технический анализ включает в себя сорт продукции, производственный стандарт, контроль точности допусков, твердость полосы, прочность на растяжение, разделку кромок и детали специальной морской упаковки и т. д.

Подготовка сырья

Мы работаем со многими известными и передовыми производителями стали по всему миру.

Наш отдел управления цепочками поставок и системы строго контролируют качество каждого продукта материнской катушки.

Происхождение завода, такое как TISCO, JISCO, BAOWU, POSCO, OUTOKUMPU.

Проверка сырья в рулонах из нержавеющей стали после того, как оно поступает на наш завод, называется входным контролем качества.

Детали проверки включают допуски по толщине продукции, ширину рулона, внешнюю упаковку, маркировку на этикетках, отделку внутренней поверхности, химические компоненты и т. д.

Процесс прокатки и светлого отжига

- Процесс прокатки в первый раз: Наши рабочие работают на усовершенствованном каландре прокатного стана, чтобы превратить основной рулон из горячекатаной нержавеющей стали толщиной 2,0–3,0 мм в рулон из полосы из нержавеющей стали с диапазон толщины 0,2 мм ~ 1,0 мм.

Первый процесс светлого отжига: полоса из нержавеющей стали толщиной 0,2–1,0 мм подвергается светлому отжигу. Полоса может быть быстро охлаждена на линии непрерывного отжига. Скорость движения полосы из нержавеющей стали на линии составляет около 60–80 м/мин.

Первый процесс светлого отжига: полоса из нержавеющей стали толщиной 0,2–1,0 мм подвергается светлому отжигу. Полоса может быть быстро охлаждена на линии непрерывного отжига. Скорость движения полосы из нержавеющей стали на линии составляет около 60–80 м/мин. - Второй процесс прокатки: после первого светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,2–1,0 мм в новую полосу из нержавеющей стали толщиной 0,1–0,3 мм.

- Третий процесс прокатки: после второго светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,1–0,3 мм в новую полосу из нержавеющей стали толщиной 0,06–0,15 мм.

- Четвертый процесс прокатки: после третьего светлого отжига продолжается прокатка полосы из нержавеющей стали толщиной 0,06–0,15 мм в новую полосу из нержавеющей стали толщиной 0,02–0,1 мм.

Процесс обезжиривания

Очистка остаточного масла на поверхности полосы из нержавеющей стали из-за пятен в процессе прокатки.

Принцип заключается в использовании химической реакции (реакции омыления) между щелочным реагентом и жиром на поверхности стальной полосы для удаления жира.

Скорость всей линии составляет около 60 м/мин, что позволяет обрабатывать полосу из нержавеющей стали толщиной 0,02-1,0 мм.

Процесс правки с растяжением

Когда полоса из нержавеющей стали прокатывается на 20-валковом стане толщиной 0,02–0,8 мм, это труднодеформируемый металл.

Дефекты, образующиеся при уменьшении половины ширины стальной полосы, несколько больше.

Ведет себя как очень широкая односторонняя волна. Эта волна имеет очень низкую амплитуду и очень большую длину волны.

Основная причина – неправильная «пластинчатость» металлического рулонного листа или асимметрия положения среднего ролика.

Проявление в том, что края стальной полосы немного изогнуты, что более заметно после процесса продольной резки.

В условиях полного размягчения и выравнивания больших напряжений использование выпрямления с изгибом является единственным методом, который может устранить напряжение стальной полосы.

В этом процессе правки стальная полоса растягивается под контролируемым натяжением.

В этом процессе стальная полоса проходит через набор слегка смещенных роликов и изгибается, в результате чего стальная полоса слегка растягивается.

После правки распределение напряжения во всей полосе стали более равномерное, а форма листа более прямая.

Даже после резки, вырубки, штамповки, формовки и полировки он всегда имеет эту хорошую функцию.

Первоначально различные дефекты «формы листа», о которых говорилось выше, вызваны неравномерным растяжением во время прокатки.

В процессе растяжения и правки при изгибе к недостаточно деформированному участку прикладывается дополнительное натяжение для уменьшения дефектов формы листа более чем на 90%.

Линия натяжно-правильных агрегатов оснащена системой автоматического управления плитой.

Высочайший уровень контроля и управления производственным процессом обеспечивает прямолинейность металлической полосы различной твердости.

Процесс продольной резки

Для процесса продольной резки полос различной толщины наша команда будет использовать малые и большие продольно-резательные станки. Наши более крупные продольно-резательные станки могут резать горячекатаные исходные рулоны непосредственно с завода. Толщина от 2мм до 6мм.

А тем временем мы используем небольшие станки для резки узких рулонов полосы на прецизионные полосы. Толщина от 0,02 мм до 1,0 мм.

Наши работники будут производить регулировку между рулонами и режущими инструментами, когда они готовятся к резке, чтобы максимально минимизировать заусенцы на краях полос.

Процесс контроля

У нас есть полный контроль и контроль маршрута во время массового производства металлических полос.

Тщательная проверка полос из нержавеющей стали после их изготовления.

Современное контрольно-измерительное оборудование будет поддерживать каждый процесс контроля.

После того, как все конечные продукты готовы, отдел контроля качества занимается следующими проверками, такими как металлографический анализ, проверка механических характеристик, проверка прямолинейности, формы листа, чистоты поверхности, проверки допусков по толщине и ширине.

Процесс упаковки

В определенной степени изысканная стандартная морская упаковка отражает услуги одного поставщика. Это сильно влияет на дальнейшие планы клиента.

Один из видов упаковки называется деревянным поддоном. А деревянные поддоны для фумигации и поддоны без фумигации — это два типа поддонов.

Типы упаковочных полосок «глаза в глаза» или «глаза в стену» будут приняты перед отгрузкой.

Поверхность металлических полос будет упакована водонепроницаемой бумагой. Затем нанесите пленку ПВХ на эту бумагу.

После этого обвязочная лента будет использоваться для скрепления поддонов и штрипсовых изделий.

Перед тем, как поместить металлические полоски в деревянный ящик, полоски тщательно упаковываются.

Деревянный корпус и четыре уголка должны быть не меньше внешнего диаметра всех полос.

Кроме того, на внешней стороне этих стандартных морских упаковок имеются прозрачные этикетки для облегчения идентификации технических характеристик этих металлических полос и информации о качестве.

Заключение

Очевидно, что есть и другие факторы, которые следует учитывать, когда мы имеем дело с производством полосовой продукции.

Прецизионный производственный процесс будет иметь огромное влияние на качество готовой продукции, что также влияет на решение покупателя о покупке.

При правильном понимании каждой концепции в этой статье вы можете легко получить полное представление о производстве одного рулона рулонной полосы из нержавеющей стали.

Прогноз качества полосы в процессе чистовой прокатки на основе GBDBN-ELM

С непрерывным развитием обрабатывающей промышленности требования к качеству полосовой стали становятся все выше и выше в автомобилестроении, механической обработке, электронной и электротехнической промышленности. Точный контроль качества полосы в определенной степени зависит от точного прогнозирования качества полосы. Однако данные, собранные большим количеством датчиков на сложной линии производства полосы и сгенерированные компьютерной системой управления, характеризуются высокой размерностью, высокой степенью связи и нелинейностью, что затрудняет прогнозирование качества полосы. Непрерывное производство массивных данных на производственной линии также вынуждает сталелитейные предприятия искать новые методы интеллектуального анализа данных, анализируя взаимосвязь между данными датчиков для прогнозирования и контроля качества полосы. Для решения этих проблем в данной статье предлагается модель GBDBN-ELM, которая является более эффективной и точной, чем другие алгоритмы. В этой модели RBM в DBN заменяется на GBRBM, так что RBM больше не зависит от двоичного распределения, может обрабатывать значения непрерывности и сохранять больше функций данных. Чтобы решить проблему слишком длительного времени обучения DBN, в этой статье сеть BP в DBN заменяется моделью регрессии ELM. Модель ELM прогнозирует качество полосы на основе извлеченных абстрактных признаков данных, тем самым повышая точность прогнозирования модели и сокращая время обучения. В этой статье модель GBDBN-ELM сравнивается с нейронной сетью BP, ELM и DBN, и в качестве показателей оценки моделей выбраны среднеквадратическая ошибка, квадратичный коэффициент детерминации и время обучения.

Непрерывное производство массивных данных на производственной линии также вынуждает сталелитейные предприятия искать новые методы интеллектуального анализа данных, анализируя взаимосвязь между данными датчиков для прогнозирования и контроля качества полосы. Для решения этих проблем в данной статье предлагается модель GBDBN-ELM, которая является более эффективной и точной, чем другие алгоритмы. В этой модели RBM в DBN заменяется на GBRBM, так что RBM больше не зависит от двоичного распределения, может обрабатывать значения непрерывности и сохранять больше функций данных. Чтобы решить проблему слишком длительного времени обучения DBN, в этой статье сеть BP в DBN заменяется моделью регрессии ELM. Модель ELM прогнозирует качество полосы на основе извлеченных абстрактных признаков данных, тем самым повышая точность прогнозирования модели и сокращая время обучения. В этой статье модель GBDBN-ELM сравнивается с нейронной сетью BP, ELM и DBN, и в качестве показателей оценки моделей выбраны среднеквадратическая ошибка, квадратичный коэффициент детерминации и время обучения. Экспериментальные результаты показывают, что усовершенствованная модель GBDBN-ELM может не только повысить точность прогнозирования качества полосовой стали, но и сократить время обучения модели. Модель, предложенная в этой статье, показала хорошие результаты в отношении точности и производительности прогнозов.

Экспериментальные результаты показывают, что усовершенствованная модель GBDBN-ELM может не только повысить точность прогнозирования качества полосовой стали, но и сократить время обучения модели. Модель, предложенная в этой статье, показала хорошие результаты в отношении точности и производительности прогнозов.

1. Введение

В промышленной сфере сталелитейная промышленность является одной из основных национальных отраслей. Большая часть сырья, ресурсов и оборудования других отраслей промышленности обеспечивается металлургической промышленностью. Развитие сталелитейной промышленности также привело к развитию строительства, машиностроения, транспорта и других отраслей. Несмотря на то, что текущее международное производство стали увеличивается из года в год, технология проката высококачественной стали все еще нуждается в совершенствовании. С быстрым развитием промышленности и технологий многие отрасли предъявляют все более высокие требования к качеству полосовой стали, например, проектирование инфраструктуры, автомобилестроение, механическая обработка, электронная и электротехническая промышленность. Поэтому повышение качества полосы стало одной из основных задач технологического процесса горячей прокатки. Качество полосы может быть оценено заранее с помощью прогнозирования, а затем параметры процесса могут быть скорректированы во времени с помощью компьютерных расчетов, чтобы обеспечить управление системой с обратной связью, что может максимизировать качество полосы. Таким образом, метод прогнозирования качества полосы постепенно стал популярным в сталелитейной промышленности.

Поэтому повышение качества полосы стало одной из основных задач технологического процесса горячей прокатки. Качество полосы может быть оценено заранее с помощью прогнозирования, а затем параметры процесса могут быть скорректированы во времени с помощью компьютерных расчетов, чтобы обеспечить управление системой с обратной связью, что может максимизировать качество полосы. Таким образом, метод прогнозирования качества полосы постепенно стал популярным в сталелитейной промышленности.

Традиционное управление прокатным станом основано на ручном управлении; качество полосы на выходе контролируется простым электрическим прессованием или ручным прессованием, без участия множества датчиков. Сталелитейная промышленность попрощалась с традиционными способами производства благодаря широкому применению и развитию современной теории автоматического управления в промышленности. Сочетание современного оборудования и передовых технологий сделало процесс производства полосы все более сложным [1]. В процессе производства полосовой стали несколько устройств органично связаны между собой. Параметры процесса и параметры качества продукта, задействованные на стадии субпроизводства, различны, и взаимосвязь между различными параметрами сложна. Параметры каждого этапа часто представляют собой иерархическую структуру и связаны друг с другом. Эти параметры сложно описать линейными или простыми нелинейными зависимостями [2].

В процессе производства полосовой стали несколько устройств органично связаны между собой. Параметры процесса и параметры качества продукта, задействованные на стадии субпроизводства, различны, и взаимосвязь между различными параметрами сложна. Параметры каждого этапа часто представляют собой иерархическую структуру и связаны друг с другом. Эти параметры сложно описать линейными или простыми нелинейными зависимостями [2].

Качество полос на выходе горячей непрерывной прокатки в основном зависит от чистового стана. Изменение ширины и толщины полосы обусловлено усилием прокатки от вертикальной и горизонтальной клети при чистовой прокатке. Основными факторами, влияющими на качество полосовой стали, являются усилие прокатки, положение обжатия, температура на входе, усилие изгиба валков, ширина зазора между валками и скорость зубчатой рейки. Более того, такие факторы, как расход воды, ток двигателя, компенсация масляной пленки и смазка, также оказывают определенное влияние на качество поверхности полосы [3]. Большинство этих переменных связаны друг с другом и имеют серьезную нелинейность, а некоторые из них трудно поддаются измерению, что также вносит определенные трудности в прогнозирование качества полосы.

Большинство этих переменных связаны друг с другом и имеют серьезную нелинейность, а некоторые из них трудно поддаются измерению, что также вносит определенные трудности в прогнозирование качества полосы.

Более того, с развитием технологий производственная модель распространилась из физического пространства в виртуальное, а степень цифрового производства постепенно углублялась. В производственном процессе задействовано больше датчиков, оборудования для сбора данных и системы управления компьютерной сетью. Ежедневно на линии производства полос производится большое количество необработанных данных. Как разумно использовать эти данные и получить дополнительные знания для прогнозирования и контроля качества полосы, также является проблемой, которую необходимо изучить.

Для того, чтобы обеспечить контроль качества полосы с обратной связью и предварительную настройку параметров процесса, а также решить проблему низкой точности прогнозирования качества полосы, вызванную многомерными, сильно связанными, нелинейными данными, основной вклад этой статьи заключается в следующем. следующим образом.

следующим образом.

В этом документе предлагается модель прогнозирования качества полосы, сочетающая DBN и ELM. В комбинированной модели DBN используется для извлечения признаков из многомерных входных данных с высокой степенью связи, а ELM прогнозирует качество полосы в соответствии с извлеченными признаками данных.

На основе комбинированной модели DBN-ELM RBM в модели DBN заменяется на GBRBM для решения зависимости от бинарного распределения видимого слоя и скрытого слоя RBM. Модель улучшена до модели GBRBM-ELM, чтобы соответствовать задаче непрерывной регрессии значений.

Выполнимость модели анализируется с точки зрения точности прогнозирования и производительности модели, а эффект прогнозирования модели сравнивается с эффектом BP, ELM и DBN. Результаты показывают, что модель GBDBN-ELM может повысить точность прогнозирования при одновременном сокращении времени обучения модели.

Остальная часть этой статьи организована следующим образом: Вторая глава знакомит с ходом исследований в области технологии прогнозирования качества полосы; третья глава знакомит с принципом, структурой сети и методом обучения модели прогнозирования качества полосы; четвертая глава проверяет модель на данных о производственной линии сталелитейной компании; последняя глава представляет собой резюме этой статьи.

В задачах прогнозирования и контроля качества часто используются два типа методов: методы математических моделей и методы интеллектуального анализа данных.

2.1. Методы математических моделей

В традиционном контроле качества математическая модель используется для прогнозирования параметров качества, а такие переменные, как температура, давление, элемент и их взаимосвязь, описываются математическими формулами [4, 5]. Но процесс построения математической модели качества полосы очень сложен, так как в процессе прокатки задействовано не только множество физических величин, но и много термодинамических знаний. Прогнозирование качества полосы на основе математической модели игнорирует и упрощает влияние многих локальных факторов, а динамические эффекты иногда дают ложные результаты, приводящие к большим ошибкам. Позже люди обратили внимание на законы деформации в процессе формования, и метод конечных элементов и программное обеспечение для моделирования конечных элементов были применены для моделирования процесса производства полосы и контроля качества полосы [6, 7]. Однако программное обеспечение для конечно-элементного анализа предъявляет высокие требования к способностям пользователя, и часто требуется поэтапное обучение для его профессионального использования.

Однако программное обеспечение для конечно-элементного анализа предъявляет высокие требования к способностям пользователя, и часто требуется поэтапное обучение для его профессионального использования.

С другой стороны, растущая масса данных привлекла больше внимания к методам интеллектуального анализа данных, сосредоточенным на машинном обучении и глубоком обучении [8]. И он используется при планировании производства [9], мониторинге оборудования [10], контроле качества [11] и других аспектах. Методы интеллектуального анализа данных обеспечивают эффективный способ прогнозирования и контроля качества горячей прокатки полосы. Он может разрушить остров данных, глубоко копать и использовать ценность данных. В частности, сначала путем интеллектуального анализа данных корреляция между параметрами процесса и параметрами качества обнаруживается из массивных данных истории производства. Кроме того, посредством этих корреляций прогнозируется качество полосы. Наконец, в сочетании с компьютерной системой управления в максимальной степени формируется замкнутый контур для контроля качества полосы.

2.2. Методы интеллектуального анализа данных

Методы интеллектуального анализа данных можно разделить на две части: машинное обучение и глубокое обучение. Коткунде и др. использовали искусственные нейронные сети (ANN) и машины опорных векторов (SVM) для оценки распределения толщины листов сплава при различных температурах и диаметрах заготовки [12]. Ли и Дай использовали алгоритм -means для разделения производственных данных на кластеры и используют нейронную сеть BP для прогнозирования конечной температуры прокатки полосы для повышения точности прогноза [13]. Ву и др. усовершенствовали алгоритм ELM и создали оптимизированную модель ELM с двумя скрытыми слоями и применили ее для прогнозирования изгибающего усилия в процессе горячей прокатки полосы [14, 15].

Вышеупомянутые исследования основаны исключительно на прогнозах машинного обучения, но машинное обучение не может справиться с многомерными задачами. Прежде чем использовать метод машинного обучения, в вышеуказанном исследовании часто необходимо выбрать признаки данных, чтобы уменьшить размерность входных параметров [16]. Однако для задачи прогнозирования качества полосы с высокой степенью связи слишком мало признаков часто не может содержать все признаки данных, что ухудшает точность прогнозирования. Сеть глубокого обучения имеет более глубокие сетевые слои и более сложную структуру сети по сравнению с машинным обучением. Например, сеть глубокого доверия (DBN) накладывает RBM перед сетью BP. DBN обладает хорошей способностью извлечения признаков и показывает хорошую производительность при обработке многомерных входных переменных. Он широко используется в производстве.

Однако для задачи прогнозирования качества полосы с высокой степенью связи слишком мало признаков часто не может содержать все признаки данных, что ухудшает точность прогнозирования. Сеть глубокого обучения имеет более глубокие сетевые слои и более сложную структуру сети по сравнению с машинным обучением. Например, сеть глубокого доверия (DBN) накладывает RBM перед сетью BP. DBN обладает хорошей способностью извлечения признаков и показывает хорошую производительность при обработке многомерных входных переменных. Он широко используется в производстве.

Лю и др. использовали DBN для обработки большого количества данных о качестве в реальном времени, собранных датчиками, и построили план мониторинга и диагностики качества в реальном времени для производственного процесса [17]. Ян и Франгопол прогнозируют оставшийся жизненный цикл судов на основе DBN, а затем предлагают структуру управления жизненным циклом корабля [18]. Чжэн и др. объединить DBN и SVM, использовать DBN для извлечения высокоуровневых характеристик сигналов и использовать классификатор SVM для распознавания дефектов, предоставляя новый метод неразрушающего контроля анкеровки болтов [19]. ].

].

Из большого количества исследований можно сделать вывод, что, поскольку сети глубокого доверия сначала использовались в основном для классификации проблем, теперь они в основном используются для задач классификации, таких как идентификация дефектов и классификация качества в проблемах качества производства, и реже применяются для проблемы регрессии, такие как прогноз параметров качества. Однако, поскольку сеть глубокого доверия обладает сильными возможностями извлечения многомерных признаков и хорошим обобщением модели, ее можно улучшить, чтобы она соответствовала задачам прогнозирования непрерывного значения на основе сохранения возможностей извлечения признаков. Например, в существующих исследованиях DBN сочетается с оптимизацией роя частиц (PSO) [20], алгоритмом Firefly (FA) [21], машиной опорных векторов (SVM) [22], машиной экстремального обучения (ELM) [23], и другие алгоритмы для повышения точности прогнозирования и осуществимости модели.

Учитывая сложность структуры сети DBN, в этой статье выбрана комбинация DBN и ELM для упрощения метода обучения DBN и сокращения времени обучения при одновременном повышении точности прогнозирования.

3. Модель прогнозирования качества и структура сети

Сеть глубокого убеждения является одним из основных алгоритмов глубокого обучения. Сеть глубокого убеждения состоит из нескольких ограниченных машин Больцмана (RBM) и нейронной сети BP, которая может хорошо решить проблему высокой размерности и высокой связи. Однако у DBN есть такие проблемы, как непригодность для непрерывной ценности и слишком долгое время обучения. В этой статье DBN улучшен, чтобы сделать его более подходящим для прогнозирования качества процесса отделки полосы.

3.1. Модель сети Deep Belief

3.1.1. Базовая структура DBN

Сеть глубокого убеждения состоит из нескольких последовательно соединенных RBM и нейронной сети BP. Он обладает мощной функцией обучения. Структура сети глубокого доверия для прогнозирования качества полосовой стали показана на рисунке 1.

Первый видимый слой и второй скрытый слой h 1 составляют RBM1. Скрытый слой RBM1 также является видимым слоем RBM2, формируя RBM2 вместе с третьим скрытым слоем, и так далее для каждого уровня, накладываясь друг на друга для формирования многослойных RBM. RBM в DBN использует неконтролируемое обучение, в основном используемое для извлечения признаков; сеть BP использует контролируемое обучение, в основном используемое для регрессии и вывода прогнозируемого значения параметров качества.

RBM в DBN использует неконтролируемое обучение, в основном используемое для извлечения признаков; сеть BP использует контролируемое обучение, в основном используемое для регрессии и вывода прогнозируемого значения параметров качества.

3.1.2. Процесс обучения ДБН

Из рисунка видно, что процесс обучения ДБН делится на два этапа, а именно: этап прямого предобучения и этап обратного отладки. DBN использует жадный механизм неконтролируемого обучения для выполнения послойного прямого обучения снизу вверх и извлекает абстрактные функции данных нижнего уровня в качестве входных данных высокого уровня, пока функции не будут отправлены в модуль регрессии верхнего уровня. . Затем он вычисляет ошибку между результатом регрессии и реальным результатом и использует алгоритм обратного распространения сети BP для завершения обратной тонкой настройки параметров, еще больше уменьшая ошибку модели и повышая точность обучения системы.

DBN в полной мере использует и сочетает в себе преимущества нейронной сети RBM и BP, использует многослойную RBM для извлечения и абстрагирования многомерных данных, максимально сохраняет важную информацию о функциях, использует сеть BP для завершения регрессии и использует Алгоритм BP для точной настройки параметров каждого слоя, чтобы достичь оптимального состояния.

3.1.3. Недостатки DBN

Хотя традиционная DBN обладает особенно хорошими возможностями извлечения признаков, после анализа модели становится известно, что традиционная модель DBN также имеет следующие недостатки:

(a) Видимый слой и скрытый слой традиционного RBM подчиняются двоичному распределению и имеют хорошую функцию извлечения сигналов признаков для дискретных данных. В задаче прогнозирования качества полосы непрерывные входные сигналы необходимо оцифровывать, что приводит к потере информации и снижению точности модели(б) В процессе обучения ДБН важным параметром, который необходимо регулировать, является количество нейронов в каждом скрытом слое, что напрямую влияет на точность предсказания и время обучения модели. Для задачи прогнозирования качества полосы размер задействованных входных данных относительно высок, поэтому выбрать количество нейронов сложнее (c) Поскольку процесс точной настройки DBN основан на алгоритме градиентного спуска, сходимость скорость сети BP относительно низкая. Кроме того, алгоритм BP является алгоритмом локального поиска, что может привести к попаданию сети в локальный оптимум из-за неправильного выбора начальных весов сети, что может привести к сбоям обучения сети

Кроме того, алгоритм BP является алгоритмом локального поиска, что может привести к попаданию сети в локальный оптимум из-за неправильного выбора начальных весов сети, что может привести к сбоям обучения сети

Для решения вышеуказанных проблем в данной работе вводится RBM Гаусса-Бернулли вместо RBM в традиционной DBN для сохранения сигнала непрерывных входных данных, вводится оптимизация роя частиц для расчета оптимального количества нейронов в скрытом слое в процессе настройки параметров и вводит экстремальную обучающую машину, чтобы сократить время обучения модели, улучшить способность к обобщению и избежать попадания в локальную оптимизацию.

3.2. Гауссово-Бернулли RBM (GBRBM)

3.2.1. Базовая структура GBRBM

Ограниченная машина Больцмана (RBM) представляет собой неглубокую сеть случайной генерации, предложенную Hinton et al. Это энергетическая модель обучения без учителя. Он делит все нейроны на видимый слой и скрытый слой. Данные вводятся из видимого слоя для выражения признаков данных. Скрытый слой может извлекать объекты, чтобы выразить взаимосвязь между входными переменными, поэтому скрытый слой также называется экстрактором признаков. Два слоя нейронов полностью связаны, и между нейронами одного слоя нет связи.

Скрытый слой может извлекать объекты, чтобы выразить взаимосвязь между входными переменными, поэтому скрытый слой также называется экстрактором признаков. Два слоя нейронов полностью связаны, и между нейронами одного слоя нет связи.

Предположим, является узлом ячейки видимого слоя, является узлом ячейки скрытого слоя, является смещением узла видимого слоя, является смещением узла скрытого слоя и является матрицей весов между видимым и скрытым слоями.

Когда состояние () определено, энергетическая функция RBM может быть определена как

Видимый и скрытый уровни традиционного RBM ограничены бинарным распределением [24], которое хорошо работает при решении задач классификации. Но булевы переменные больше не подходят для расчета непрерывных данных при решении задач регрессии. Поэтому в данной статье при прогнозировании качества полосы вводится GBRBM.

RBM Гаусса-Бернулли (GBRBM) — это ограниченная машина Больцмана для небиномиальных данных, предложенная Крижевским и Хинтоном. GBRBM вводит функцию Гаусса между видимыми и скрытыми элементами для обработки непрерывных чисел от 0 до 1. Выражение функции энергии GBRBM выглядит следующим образом:

GBRBM вводит функцию Гаусса между видимыми и скрытыми элементами для обработки непрерывных чисел от 0 до 1. Выражение функции энергии GBRBM выглядит следующим образом:

Чем ниже энергия системы, тем стабильнее система и тем меньше погрешность результатов прогнозирования параметров качества. В уравнении (2) – параметр, подлежащий решению, , и – допуск, соответствующий . Когда определено, совместное распределение вероятностей может быть получено через функцию энергии:

В уравнении (3) – коэффициент нормализации, также называемый функцией распределения.

Поскольку нет связи между нейронами в одном и том же слое RBM, состояния активации между видимым слоем и единицей скрытого слоя не зависят друг от друга, поэтому, когда определены состояния и, вероятность активации видимого слоя и единица скрытого слоя может быть получена как

3.2.2. Процесс обучения GBRBM

Целью обучения модели RBM является вычисление оптимального значения параметра для получения оптимальной модели. Обычно это достигается с помощью формулы оценки максимального правдоподобия:

Обычно это достигается с помощью формулы оценки максимального правдоподобия:

Чтобы рассчитать обновленное уравнение каждого параметра, мы используем алгоритм контрастной дивергенции (CD), предложенный Хинтоном, для обучения модели и добавления корректировки в GBRBM; процесс обучения выглядит следующим образом: (а) в начале обучения назначаем входные данные узлам видимого слоя для получения и получаем признаки данных, отображаемые из видимого слоя в скрытый слой согласно уравнению (5), (b) выполнить обратный расчет в соответствии с уравнением (4) и сопоставить результат, полученный в (a), с видимым слоем, и (c) вычислить ошибку между выборками в соответствии с сравнением между реконструированными результатами и исходными данными и скорректировать межслойный вес для уменьшения погрешности. Процесс обновления вектора параметров выглядит следующим образом:

В уравнении (7) – скорость обучения RBM, – математическое ожидание входных данных, а – математическое ожидание восстановленных данных. Выходные данные обученной модели прямого прохождения могут представлять собой исходные входные данные видимого слоя; таким образом, извлечение признаков входных данных завершено.

Выходные данные обученной модели прямого прохождения могут представлять собой исходные входные данные видимого слоя; таким образом, извлечение признаков входных данных завершено.

3.3. Extreme Learning Machine

Нейронная сеть BP используется в верхнем слое DBN. Хотя нейронная сеть BP обладает лучшей адаптивной способностью, в процессе обучения она использует алгоритм градиентного спуска. Когда нейрон близок к 0 или 1, скорость сходимости относительно низкая, что приводит к увеличению времени обучения модели. Кроме того, алгоритм BP может попасть в локальный оптимум для сложных нелинейных задач, таких как прогнозирование качества полосы. Чтобы решить эти проблемы, в этой статье представлена модель машины с экстремальным обучением.

Экстремальная обучающая машина (ELM) представляет собой одноуровневую нейронную сеть с прямой связью со скрытым слоем, предложенную Хуан Гуанбинем в 2004 году, включая входной слой, скрытый слой и выходной слой. Структура показана на рисунке 2. Смещение узла скрытого слоя и вес входного слоя в ELM назначаются случайным образом при инициализации, что значительно сокращает время обучения модели. Выходной вес ELM регулируется с помощью регуляризованной минимальной среднеквадратичной ошибки, что может обеспечить глобальную оптимизационную способность ELM. Таким образом, ELM обладает относительно высокой эффективностью обучения и сильной способностью к обобщению и больше подходит для сложных производственных сценариев, таких как процесс чистовой прокатки стали.

Смещение узла скрытого слоя и вес входного слоя в ELM назначаются случайным образом при инициализации, что значительно сокращает время обучения модели. Выходной вес ELM регулируется с помощью регуляризованной минимальной среднеквадратичной ошибки, что может обеспечить глобальную оптимизационную способность ELM. Таким образом, ELM обладает относительно высокой эффективностью обучения и сильной способностью к обобщению и больше подходит для сложных производственных сценариев, таких как процесс чистовой прокатки стали.

Предположим, что имеются выборка и являются входными выборками и их соответствующими ожидаемыми выходными данными соответственно. Предполагая, что количество узлов скрытого слоя равно , модель ELM может быть выражена как

В уравнении (8) – функция активации скрытого слоя; и – векторы весов между входным и скрытым слоями, а также между скрытым и выходным слоями соответственно; — смещение узла скрытого слоя; и является выходом ELM. Цель обучения сети состоит в том, чтобы минимизировать ошибку вывода и найти специальное значение, чтобы выходное значение было целевым значением:

Выражено в виде матрицы:

В уравнении (10) – выходная матрица скрытого слоя, – весовая матрица, а – выходная матрица сети. Поскольку ELM генерируется случайным образом и находится на этапе инициализации, матрица определяется однозначно. Процесс обучения сети может быть преобразован в линейную систему решения задачи. Приближенное решение может быть получено согласно обобщенной обратной матрице Мура-Пенроуза:

Поскольку ELM генерируется случайным образом и находится на этапе инициализации, матрица определяется однозначно. Процесс обучения сети может быть преобразован в линейную систему решения задачи. Приближенное решение может быть получено согласно обобщенной обратной матрице Мура-Пенроуза:

В уравнении (12) является обобщенной обратной матрицей Мура-Пенроуза выходной матрицы скрытого слоя .

3.4. Модель GBDBN-ELM

В этой статье RBM в традиционной DBN заменяется на GBRBM для формирования GBDBN, а затем модели GBDBN и модели ELM объединяются, как показано на рисунке 3. Для -layer GBDBN-ELM модель, данные образца качества полосы назначаются видимому слою первого слоя GBRBM, первый скрытый слой и второй скрытый слой образуют GBRBM, выход первого GBRBM также является входом последнего GBRBM и т. д. , до слоя модели; слой, слой и последний выходной слой — это ELM. Слой модели является как выходом последнего слоя GBRBM, так и входом ELM.

В этой модели входные данные о качестве полосы извлекаются с помощью многослойной GBRBM для формирования низкоразмерного выражения признаков, которое максимально обеспечивает характеристики исходного набора входных данных. Затем введите извлеченные функции в ELM для прогнозирования регрессии, чтобы получить прогнозируемые данные прогнозирования качества полосы.

Затем введите извлеченные функции в ELM для прогнозирования регрессии, чтобы получить прогнозируемые данные прогнозирования качества полосы.

Для -слойной модели GBDBN-ELM предположим, что количество нейронов в сети слоев равно , а количество нейронов в сети слоев равно , сеть может быть выражена как

Согласно алгоритму ELM выходная матрица слоя сети и решающее уравнение могут быть получены как

Модель GBDBN-ELM сочетает в себе характеристики неконтролируемого обучения DBN с высокой эффективностью обучения и сильной способностью к обобщению ELM. Это может повысить скорость обучения и точность прогнозирования.

4. Экспериментальное исследование

Показатели для измерения качества полосовой стали в основном включают толщину, ширину и температуру поверхности, среди которых толщина является наиболее важным показателем для оценки соответствия стали стандарту [25] . Поэтому в этой статье проверяется осуществимость улучшенной сети глубокого доверия путем прогнозирования толщины готовой прокатанной полосы и сравнивается улучшенная модель с другими алгоритмами машинного обучения и алгоритмами глубокого обучения, чтобы проиллюстрировать превосходство модели.

4.1. Подготовка данных

4.1.1. Источник данных

Экспериментальные данные в этой статье получены на линии чистовой обработки горячекатаной полосы диаметром 1580 мм сталелитейной компании. Производственная линия состоит из 7 единиц. После 5~7 проходов черновой прокатки мы можем получить промежуточную заготовку толщиной 25~60 мм, которую можно отправить на чистовой стан после бокса горячей рулонной прокатки, летучих ножниц и бокса дефосфорации. Контроль толщины полосы осуществляется в основном на чистовом стане. После чистового проката мы можем получить готовую полосу толщиной 1,2-12,7 мм. Производственная линия состоит из семи чистовых станов, а именно F1~F7. Устройство для гибки рабочих валков используется на 7 прокатных станах, среди которых F2~F4 – прокатные станы PC со скрещенными парами валков. Между каждыми двумя прокатными станами устанавливаются петлевые валки, чтобы сбалансировать натяжение прокатки и предотвратить штабелирование листов. Скорость нарезания резьбы, ускорение, обжатие каждой клети и усилие изгиба каждой клети прокатного стана F1~F7 рассчитываются и устанавливаются компьютерной системой управления в соответствии с разнообразием и спецификацией прокатанной полосы и могут регулироваться динамически. Выход чистового стана F7 оснащен приборами контроля линии прокатки по толщине, ширине, температуре и качеству гребня полосовой стали, которые могут контролировать качество в режиме реального времени и изменять параметры процесса для улучшения качества проката.

Выход чистового стана F7 оснащен приборами контроля линии прокатки по толщине, ширине, температуре и качеству гребня полосовой стали, которые могут контролировать качество в режиме реального времени и изменять параметры процесса для улучшения качества проката.

В этом эксперименте параметры процесса, установленные компьютерной системой управления семи чистовых станов на стадии чистовой прокатки, и параметры качества полосы, определяемые датчиком на выходе F7, собираются в течение 8 дней. Временной интервал выборки составляет 90 секунд, всего собирается 3350 наборов производственных данных. Каждый набор данных включает 7 наборов положения редуктора чистовых станов, усилия прокатки, скорости клети, компенсации масляной пленки, компенсации эксцентрика и других параметров процесса, а также их достоверность и количество точек, всего 234 столбца данных.

4.1.2. Предварительная обработка данных

Поскольку собрано 234 параметра процесса, если все эти данные использовать для прогнозирования толщины полосы, сеть глубокого обучения будет очень сложной, а время обучения будет очень долгим. Однако некоторые данные слабо коррелируют с конечной толщиной полосы на выходе. В этой статье важность каждого элемента сортируется с помощью метода дерева решений с градиентным усилением, как показано на рисунке 4. Наконец, 69 факторов выбираются в качестве входных параметров для прогнозирования качества полосы, включая толщину на входе, температуру на выходе, зазор между валками и каждой клети, усилие прокатки, скорость клети, усилие изгиба ролика, обратное натяжение и угол петлителя.

Однако некоторые данные слабо коррелируют с конечной толщиной полосы на выходе. В этой статье важность каждого элемента сортируется с помощью метода дерева решений с градиентным усилением, как показано на рисунке 4. Наконец, 69 факторов выбираются в качестве входных параметров для прогнозирования качества полосы, включая толщину на входе, температуру на выходе, зазор между валками и каждой клети, усилие прокатки, скорость клети, усилие изгиба ролика, обратное натяжение и угол петлителя.

Из-за сложной производственной среды, водяного пара и других факторов помех, а также нестабильности компьютерной системы и самого датчика данные, собранные на месте, содержат определенные ошибки, отсутствующие данные и ненормальные значения. Для проблемы отсутствующих данных в этой статье используется метод среднего, чтобы дополнить отсутствующее значение. Для выбросов сначала вычислите евклидово расстояние между образцами с помощью метода кластеризации средних значений и извлеките выбросы, а затем устраните выбросы. Метод нормализации минимум-максимум используется для выполнения линейного преобразования исходных данных, и данные отображаются между , чтобы исключить влияние размерности параметра на результаты прогнозирования.

Метод нормализации минимум-максимум используется для выполнения линейного преобразования исходных данных, и данные отображаются между , чтобы исключить влияние размерности параметра на результаты прогнозирования.

В соответствии с методом проверки удержания 3000 групп данных случайным образом выбираются в качестве обучающей выборки, а оставшиеся 350 групп данных используются в качестве проверочной выборки модели после обучения.

4.2. Настройка параметров

4.2.1. Ключевой параметр

Перед обучением и прогнозированием необходимо заранее установить некоторые соответствующие параметры. Эти параметры не могут быть обновлены в процессе обучения, а задаются заранее с помощью метода настройки параметров. Эти параметры оказывают большое влияние на способность модели к обучению и должны постоянно корректироваться, чтобы максимизировать преимущества модели.

Путем анализа структуры и принципа сетевой модели необходимо заранее задать суперпараметры модели GBRBM-ELM, в том числе количество слоев GBRBM в DBN, количество узлов скрытого слоя в DBN и ELM, количество узлов видимого слоя в первом слое RBM, количество узлов выходного уровня ELM, размер блоков данных на этапе обучения сети, количество раундов обучения, скорость обучения и термин импульса.

Поскольку для прогнозирования толщины полосы выбрано 69 входных параметров, число видимых узлов слоя составляет 69.и количество узлов выходного слоя равно 1. В этой статье используются разные методы для установки и настройки различных параметров.

4.2.2. Метод поиска по сетке

Поиск по сетке заключается в использовании предварительных знаний для указания диапазона значений параметров. В этом диапазоне параметры перечислены иерархически. На основании экспериментальных результатов можно выбрать оптимальное значение параметра с небольшой ошибкой прогнозирования.

Если взять в качестве примера слои GBRBM, это один из важных параметров сетевой структуры DBN. Количество слоев RBM напрямую влияет на прогнозный эффект модели. Когда количество слоев RBM слишком мало, модель не сможет использовать преимущества глубокого обучения, и эффект прогнозирования будет плохим. Но слишком много слоев приведет к увеличению времени обучения или вызовет переоснащение. Согласно предшествующим знаниям, диапазон изменения количества слоев установлен в пределах от 1 до 10. Эффект предсказания модели показан на рисунке 5.

Эффект предсказания модели показан на рисунке 5.

Согласно результатам сравнения, когда количество слоев RBM равно 4, ошибка модели наименьшая, поэтому в этой статье используется 4-уровневая структура сети RBM.

Используя тот же метод, после нескольких сравнительных экспериментов можно получить количество узлов скрытого слоя в ELM, размер блока данных, тренировочные раунды, скорость обучения и импульс. Оптимальные параметры сети приведены в таблице 1.

4.2.3. Particle Swarm Optimization

Другим основным параметром структуры модели DBN является количество узлов в каждом скрытом слое. Поскольку скрытые уровни в 4-уровневом RBM связаны друг с другом, количество узлов сильно различается, и существует множество комбинаций узлов; трудно использовать поиск по сетке, чтобы перебрать один за другим, чтобы найти оптимальную комбинацию количества узлов. В этой статье оптимизация роя частиц (PSO) используется для автоматического вычисления количества скрытых узлов слоя в каждом слое.

Алгоритм роя частиц сравнивает оптимизированное решение каждой целевой функции с частицами в пространстве поиска. Каждая частица имеет два параметра: положение и скорость, и пригодность частицы можно рассчитать по целевой функции. Сравнивая пригодность частицы в текущий момент времени с ее состоянием в предыдущий момент времени, можно получить индивидуальное оптимальное положение. Точно так же можно получить оптимальное положение группы. Согласно уравнению (14) можно уточнить скорость и положение частицы и найти глобальное оптимальное решение, удовлетворяющее условию завершения:

В уравнениях (16) и (17) и – скорость и положение частиц в момент времени, – коэффициенты обучения, и – случайные числа в (0,1).

Установите размер популяции PSO равным 10 и количество чередований равным 10, и, наконец, найдите количество узлов скрытого слоя 4-слойной DBN как .

4.3. Обучение модели

Обучение комбинированной модели GBDBN-ELM разделено на две части:

(a) Обучение по модулю GBDBN . Во-первых, инициализируйте параметры сети, веса и количество узлов скрытого слоя модели. Первыми слоями комбинированной модели являются модели GBDBN, а предварительно обработанные входные данные распределяются по узлам видимого слоя для установления . Затем алгоритм контрастной дивергенции (CD) используется для обучения каждого RBM слой за слоем снизу вверх. При обучении одного уровня RBM параметры этого уровня фиксируются и используются в качестве входных данных для верхнего уровня RBM для обучения верхнего уровня RBM и так далее, пока не будет завершено обучение всех RBM. Наконец, нижние признаки постепенно объединяются в высокоуровневые признаки и, наконец, отправляются в модуль регрессии. (b) Модуль обучения ELM . Веса соединений слоя и слоя инициализируются. Слой представляет собой слой извлечения признаков последнего слоя GBDBN. Предварительно обработанные многомерные размеченные данные используются в качестве входных данных модуля GBDBN после обучения, а результат извлечения признаков используется в качестве входных данных исходного модуля elm.

Во-первых, инициализируйте параметры сети, веса и количество узлов скрытого слоя модели. Первыми слоями комбинированной модели являются модели GBDBN, а предварительно обработанные входные данные распределяются по узлам видимого слоя для установления . Затем алгоритм контрастной дивергенции (CD) используется для обучения каждого RBM слой за слоем снизу вверх. При обучении одного уровня RBM параметры этого уровня фиксируются и используются в качестве входных данных для верхнего уровня RBM для обучения верхнего уровня RBM и так далее, пока не будет завершено обучение всех RBM. Наконец, нижние признаки постепенно объединяются в высокоуровневые признаки и, наконец, отправляются в модуль регрессии. (b) Модуль обучения ELM . Веса соединений слоя и слоя инициализируются. Слой представляет собой слой извлечения признаков последнего слоя GBDBN. Предварительно обработанные многомерные размеченные данные используются в качестве входных данных модуля GBDBN после обучения, а результат извлечения признаков используется в качестве входных данных исходного модуля elm. Алгоритм вяза используется для обучения, чтобы получить лучшие параметры модели.

Алгоритм вяза используется для обучения, чтобы получить лучшие параметры модели.

На основе модульного обучения GBDBN-ELM получаются эффективные DBN и ELM соответственно. Набор тестовых данных предварительно обрабатывается для получения многомерных выборочных данных, подлежащих обнаружению. Обученная модель GBDBN используется для извлечения признаков, чтобы получить более качественные данные о признаках. Прогнозируемая толщина полосы может быть получена модулем ELM. Общий процесс показан на рисунке 6.9.0003

4.4. Анализ результатов и сравнение

4.4.1. Индекс оценки модели

В этой статье для оценки прогнозирующего эффекта модели используются пять индексов, включая сумму квадратов невязок (SSR), среднеквадратичную ошибку (RMSE), квадратный коэффициент детерминации () и обучение время (). Индекс рассчитывается следующим образом:

Чем меньше SSE, RMSE и MAE, тем лучше эффект предсказания. — степень подгонки модели, и чем она ближе к 1, тем лучше регрессионный эффект модели; — время от начала до конца обучения, и чем оно меньше, тем быстрее проходит обучение модели и тем выше ее производительность.

4.4.2. Результаты прогнозирования

350 наборов данных использовались в тестовом наборе для оценки производительности модели. В данной работе результаты моделирования модели прогнозирования оцениваются путем анализа кривой предсказанного значения и истинного значения толщины полосы, кривой ошибки прогноза и кривой относительной ошибки прогноза.

Из рисунка 7 видно, что прогнозное значение толщины полосы, полученное с помощью модели GBDBN-ELM, очень близко к реальному значению толщины полосы, а тренд колебаний и диапазон их изменения в основном совпадают. Анализируя рисунок 8, мы можем получить следующие результаты: 93,7% абсолютной ошибки между прогнозируемым значением и реальным значением находится между , и только несколько точек имеют относительно большую ошибку между . Причина в том, что тестовые образцы выбираются случайным образом, и эти точки имеют большую мутацию по сравнению с окружающими точками, а диапазон изменения предсказания модели меньше реального диапазона изменения. Как показано на рис. 9, относительная погрешность предсказанной моделью толщины полосы находится в пределах 10 %, среди которых 80,9 % составляет менее 5 %. Таким образом, модель прогнозирования толщины полосы на основе GBDBN-ELM имеет высокую точность.

Как показано на рис. 9, относительная погрешность предсказанной моделью толщины полосы находится в пределах 10 %, среди которых 80,9 % составляет менее 5 %. Таким образом, модель прогнозирования толщины полосы на основе GBDBN-ELM имеет высокую точность.

4.4.3. Сравнение различных моделей

Чтобы всесторонне проанализировать эффективность прогнозирования качества полосовой стали, данная модель сравнивает ее с нейронной сетью BP, ELM, традиционной сетью DBN и моделью DBN-ELM и оценивает вышеуказанные модели в соответствии с SSR, RMSE и . Результаты показаны в таблице 2. Чтобы интуитивно сравнить ошибку предсказания модели, на рисунках 10–13 показана относительная ошибка результатов предсказания первых 100 групп тестовых данных GBDBN-ELM и показано сравнение с другими моделей соответственно.

Сравнивая результаты прогнозирования нейронной сети BP и ELM в таблице 2, мы можем обнаружить, что время обучения ELM короче, поскольку он случайным образом генерирует смещение скрытого слоя и веса входного слоя во время инициализации, и нет необходимости обновлять их во время обучения. Однако нейронная сеть BP может настроить модель на лучшее состояние во время обучения, поэтому ее точность предсказания выше, чем у ELM. Однако, проанализировав рисунки 10 и 11, можно обнаружить, что большая часть ошибок двух результатов прогнозирования нейронной сети превышает 10%, поэтому недостаточно использовать простое машинное обучение для прогнозирования качества полосы.

Однако нейронная сеть BP может настроить модель на лучшее состояние во время обучения, поэтому ее точность предсказания выше, чем у ELM. Однако, проанализировав рисунки 10 и 11, можно обнаружить, что большая часть ошибок двух результатов прогнозирования нейронной сети превышает 10%, поэтому недостаточно использовать простое машинное обучение для прогнозирования качества полосы.

Из таблицы 2 видно, что хотя DBN-ELM значительно сокращает время обучения, точность прогноза несколько ниже, чем у DBN. GBDBN-ELM улучшает сеть RBM на основе DBN-ELM, чтобы сделать ее пригодной для задачи регрессии с непрерывным значением и может сохранять больше данных при прогнозировании толщины полосы. Таким образом, GBDBN-ELM сочетает в себе преимущества DBN и ELM.

При сравнении результатов в таблице 2 установлено, что по сравнению с DBN, GBDBN-ELM сокращает время обучения на 65,1%, сумму квадратов ошибок на 390,9%, а среднеквадратическая ошибка на 22,6%; по сравнению с DBN-ELM, GBDBN-ELM уменьшает сумму квадратичной ошибки на 61,7% и среднеквадратичную ошибку на 38,1%, а время обучения увеличивается только на одну секунду, что указывает на то, что улучшенная модель может эффективно повысить точность и сократить время обучения.

На рисунках 12 и 13 мы можем более интуитивно увидеть прогнозирующий эффект трех моделей глубокого обучения для каждого теста. Видно, что общая относительная ошибка результатов прогнозирования GBDBN-ELM меньше, чем у DBN и DBN-ELM. Относительная ошибка GBDBN-ELM едва превышает 8%, и можно с уверенностью сказать, что точность предсказания улучшенной модели соответствует отраслевым требованиям. В 350 наборах тестовых данных ошибка результатов прогнозирования GBDBN-ELM на 63,7% меньше, чем у DBN, и на 65,7% меньше, чем у DBN-ELM. Средняя относительная ошибка уменьшается соответственно на 40,4 % и 32,6 %.

Особенно для данных с большими ошибками прогнозирования DBN и DBN-ELM, GBDBN-ELM может значительно уменьшить ошибку и добиться лучших результатов прогнозирования. Здесь также в значительной степени отражаются преимущества усовершенствованной модели.

Анализ таблицы 2 и рисунков 10–13 показывает, что улучшенная модель GBDBN-ELM может повысить точность прогнозирования и значительно сократить время обучения.

5. Заключение

В этой статье предлагается усовершенствованный метод прогнозирования качества полосы DBN для решения проблемы, заключающейся в том, что точность прогнозирования качества полосы невысока, поскольку в процессе производства полосы задействовано множество датчиков, а большинство параметров процесса взаимосвязаны. друг с другом и имеют серьезную нелинейность. В этой статье RBM в DBN заменяется на GBRBM, чтобы устранить зависимость от двоичного распределения, извлечь особенности многомерных входных данных и данных с высокой степенью связанности, объединить GBDBN с ELM, заменить сеть BP в DBN на ELM и ввести извлеченные характеристики данных в ELM для прогнозирования качества полосы. Модель GBDBN-ELM проверяется по данным линии чистовой обработки стали и используется для прогнозирования толщины полосы. Мы можем сделать следующие выводы.

Простая нейронная сеть BP и модель ELM не могут работать с большими размерами и нелинейными данными с высокой степенью связанности, создаваемыми сложным производственным процессом. Из-за простой структуры сети они не могут полностью извлекать характеристики данных и извлекать информацию, содержащуюся в данных, что приводит к недостаточной точности прогнозирования толщины полосы.

Из-за простой структуры сети они не могут полностью извлекать характеристики данных и извлекать информацию, содержащуюся в данных, что приводит к недостаточной точности прогнозирования толщины полосы.

Модель GBDBN, предложенная в этой статье, может решить проблему низкой точности прогноза, вызванную сложными входными данными. Сеть GBDBN может сохранять как можно больше абстрактных признаков входных данных, так что ELM может получить более высокую точность предсказания.

Из сравнения с сетью DBN также можно узнать, что использование алгоритма ELM для обучения сети GBDBN и расчетов прогнозов может значительно сократить время и решить проблему чрезмерного времени обучения, вызванную сложностью сети DBN.

Доступность данных

Необработанные/обработанные данные, необходимые для воспроизведения экспериментов в этой статье, не могут быть переданы из-за корпоративной конфиденциальности.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана Национальным научно-техническим инновационным проектом 2030 года Китайского крупного проекта искусственного интеллекта нового поколения, трехстороннего совместного принятия решений и оптимизации на основе данных в рамках гранта 2018AAA0101801.

Copyright © 2021 Shuang Li et al. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Компания SSAB планирует новую производственную систему в скандинавских странах и продвигает экологический переход

Нормативные пресс-релизы

28 января 2022 г.

7:15 по центральноевропейскому времени

6 минут чтения

Совет директоров SSAB принял политическое решение коренным образом преобразовать производство полосы в Северных странах и ускорить переход компании на экологически чистые технологии. Решение было принято на фоне сильно растущего спроса на неископаемую сталь. План состоит в том, чтобы заменить существующую систему новой технологией мини-завода, что приведет к расширению ассортимента продукции и снижению издержек. Цель состоит в том, чтобы в значительной степени устранить выбросы углекислого газа примерно к 2030 году, на 15 лет раньше, чем было объявлено ранее. Однако для достижения этой цели необходима своевременная инфраструктура, в частности доступ к электроэнергии без ископаемого топлива.

Решение было принято на фоне сильно растущего спроса на неископаемую сталь. План состоит в том, чтобы заменить существующую систему новой технологией мини-завода, что приведет к расширению ассортимента продукции и снижению издержек. Цель состоит в том, чтобы в значительной степени устранить выбросы углекислого газа примерно к 2030 году, на 15 лет раньше, чем было объявлено ранее. Однако для достижения этой цели необходима своевременная инфраструктура, в частности доступ к электроэнергии без ископаемого топлива.

«Наши клиенты требуют от SSAB продукции, не содержащей ископаемого топлива. Мы можем решать технические задачи, и у нас прочное финансовое положение. Если мы сможем вместе с обществом решить вопрос энергоснабжения и экологических разрешений, то мы сможем осуществить переход на 15 лет раньше, чем было сообщено ранее. Мы можем финансировать план за счет собственного денежного потока, что приводит к расширению продуктовой программы и снижению издержек», — говорит 9. 0434 Мартин Линдквист , президент и генеральный директор SSAB.

0434 Мартин Линдквист , президент и генеральный директор SSAB.

Сокращение выбросов двуокиси углерода на 8 миллионов тонн в год