Прокат холодный и горячий: особенности производства и применения |

Содержание

Основные преимущества металлопроката | Статьи ООО «СИЭНСИПАЛС»

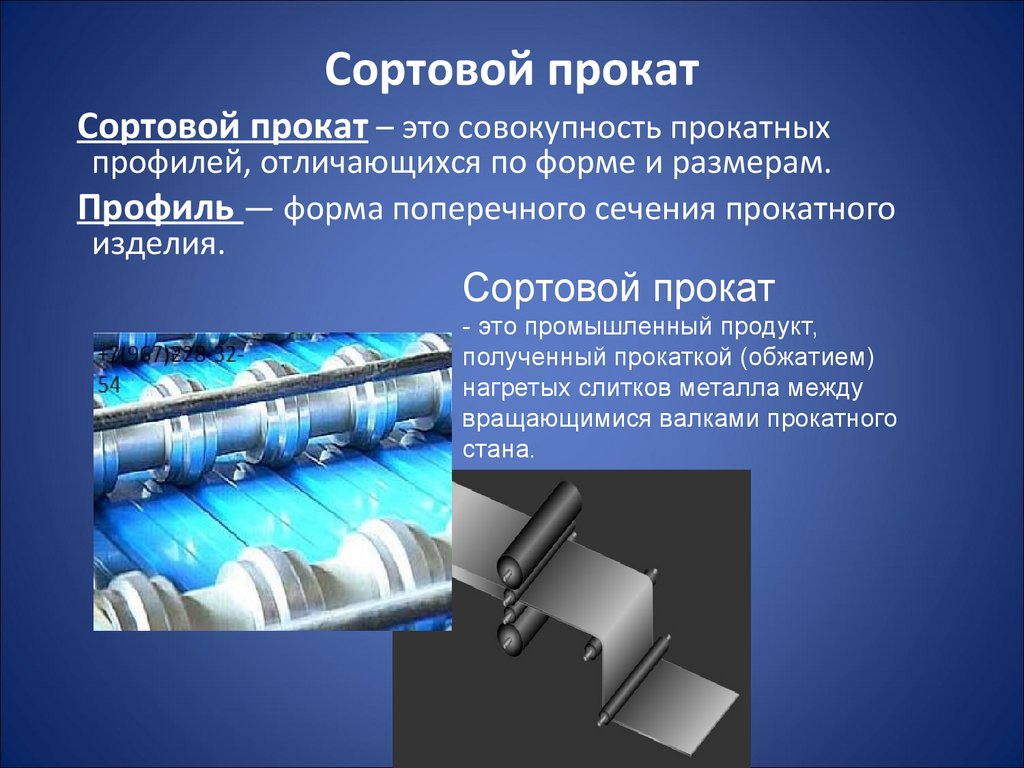

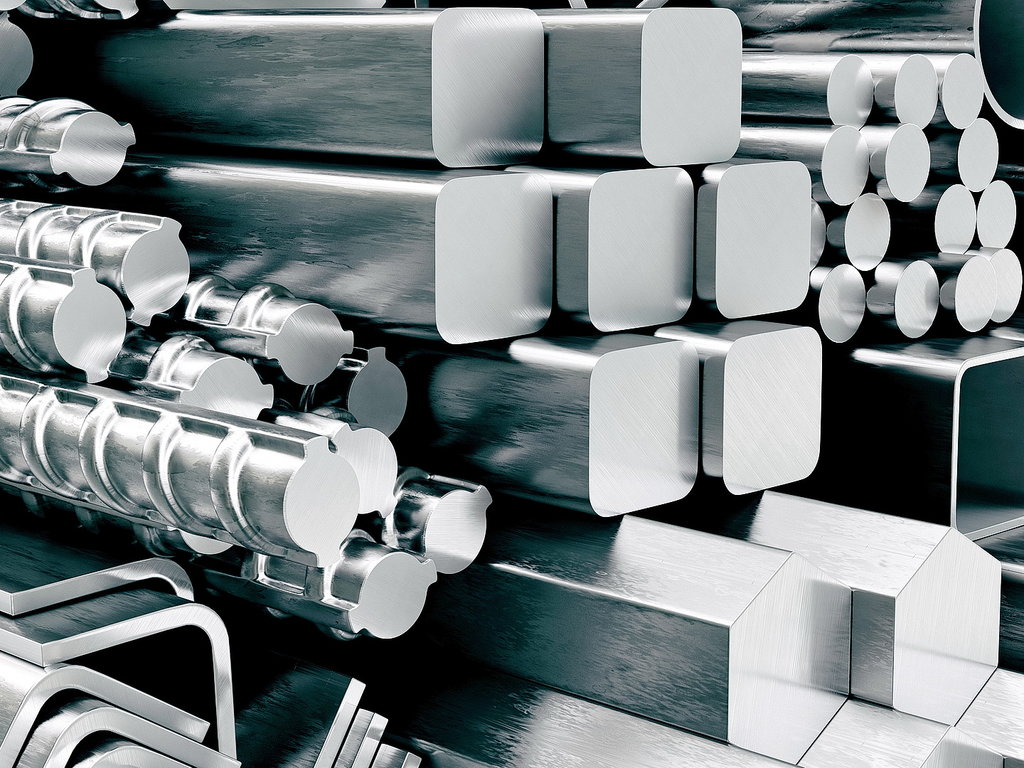

Слово «металлопрокат» вмещает в себя множество разнообразных изделий из металла, которые используются в разных областях хозяйства. Металл всегда ценился, начиная с периода его изобретения. Особое значение, он получил при развитии машиностроения, строительства. Существуют разные методы изготовления металлических изделий (горячий и холодный прокат). От их производства зависит то, где он будет применяться. Для изготовления металлопроката, используются разные марки стали, чугуна, цветных металлов. Для специальных целей производят цветной прокат. Широкое применение металлопроката говорит о его неоспоримом преимуществе среди других материалов.

Виды и применение металлопроката

Металлопрокат изготавливают холодным или горячим прокатом с применением разных марок стали, чугуна. Полученная продукция обладает разными эксплуатационными свойствами, имеет большой ассортимент:

- трубы из стали;

- металлические уголки разного размера;

- строительная арматура;

- катанка;

- цветной металлопрокат;

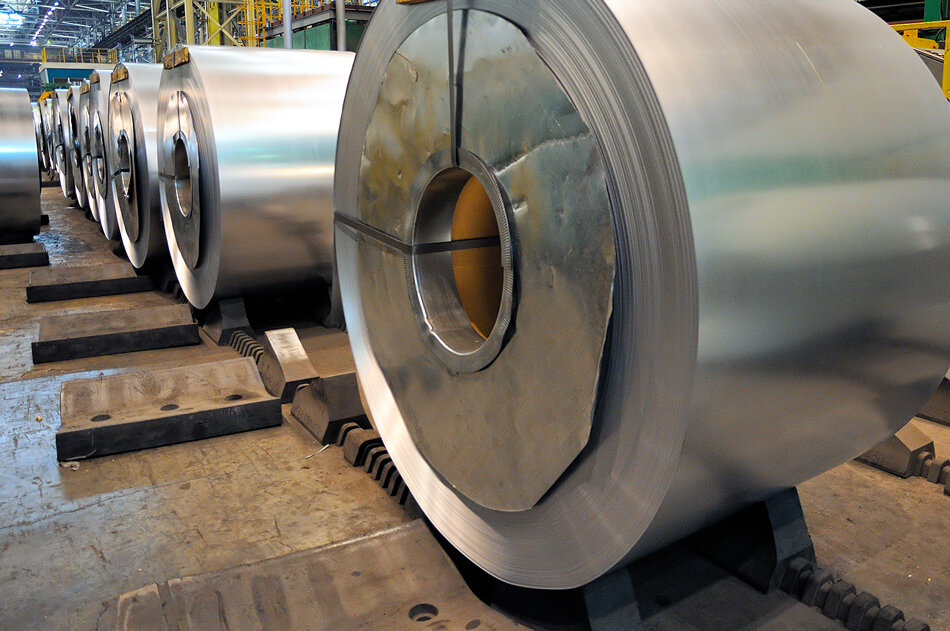

- рулонная сталь разной толщины, размера и метода изготовления.

Благодаря разнообразию изделий из металла, диапазон применения его очень широк. Используется:

- при возведении быстровозводимых зданий для изготовления каркаса;

- самолетостроение;

- кораблестроение;

- машиностроение;

- пищевая промышленность;

- космическое строительство;

- электроника;

- строительство мостов;

- изготовление деталей для техники;

- мебельная промышленность;

- для хозяйственных нужд.

С каждым годом сфера применения проката расширяется. Растет спрос на его производство. Происходит это благодаря неоспоримым преимуществам металла перед другими материалами. Основной вид проката – листы. Выпускаются такие, которые отличаются не только по назначению, но и по внешнему виду. Имеют разную толщину и ширину. По методу получения, имеют разные группы – мартеновскую, бессемеровскую, конверторную, электросталь. Такое разнообразие поставило металл на первое место среди всех материалов.

Преимущества металлопроката

Сегодня трудно представить нашу жизнь без металлических изделий. Они используются во всех сферах нашей жизни, строительстве, промышленности. Черный и цветной металл получил свое широкое применение благодаря своим преимуществам:

- Огромный выбор форм и размеров позволяет использовать детали в разных сферах деятельности человека. Листы, уголки, прудки, швеллера разной длины и толщины имеют большой диапазон применения. Возможен вариант изготовления на заказ, использование в разных механизмах.

- Металлические изделия имеют высокие показатели механических свойств – прочность, твердость, упругость, выносливость, износостойкость. Все это делает их востребованными, в некоторых случаях, просто незаменимыми. Во многом, эти свойства зависят от состава стали из которой делается прокат.

- Благодаря механическим свойствам, металл обладает высокой устойчивостью к большому весу. Изделия, сделанные из металла, выдерживают большие нагрузки длительный период, что дает возможность расширить диапазон их использования.

Они хорошо противостоят большим перепадам температур, могут использоваться в разных климатических условиях.

Они хорошо противостоят большим перепадам температур, могут использоваться в разных климатических условиях. - Используются металлоконструкции много десятков лет. Их давно применяют в строительстве, что доказывает их долговечность. Сооружения, изготовленные из металла, могут использоваться до ста лет, сохранять все свои свойства.

- Быстровозводимые дома, на основе металлических каркасов, вывели строительство на новый уровень, позволили воплотить в жизнь самые смелые идеи архитекторов. Высокое качество конструкции, быстрота сборки, долговечность объектов – все это помогает разнообразить и ускорить строительный процесс.

- Металл подвергается разным способам обработки, что значительно расширяет его сферу использования. Его можно штамповать, резать, сгибать, сваривать, применять различное оборудование для работы. Разные виды обработки помогают создавать детали, которые используются не только в промышленном производстве, но и в повседневной жизни.

- Особое значение имеет цветной металлопрокат.

Он стал незаменим во многих отраслях хозяйства, где требуются высокие качества материала. Медь, латунь, бронза, алюминий востребованы в космической промышленности, самолетостроении, кораблестроении. Развитие машиностроения требует большого количества цветного проката.

Он стал незаменим во многих отраслях хозяйства, где требуются высокие качества материала. Медь, латунь, бронза, алюминий востребованы в космической промышленности, самолетостроении, кораблестроении. Развитие машиностроения требует большого количества цветного проката. - Широкое применение металла обусловлено большой востребованностью, относительно невысокой ценой и доступностью. Любые виды проката или изделия из металла, можно свободно приобрести у дилеров или специальных магазинах.

Преимущества металла неоспоримы перед другими материалами. С каждым годом расширяется сфера его применения, он незаменим во многих отраслях хозяйства. В настоящее время нет альтернативы в замене металла на другой материал.

в чем разница и какой лучше

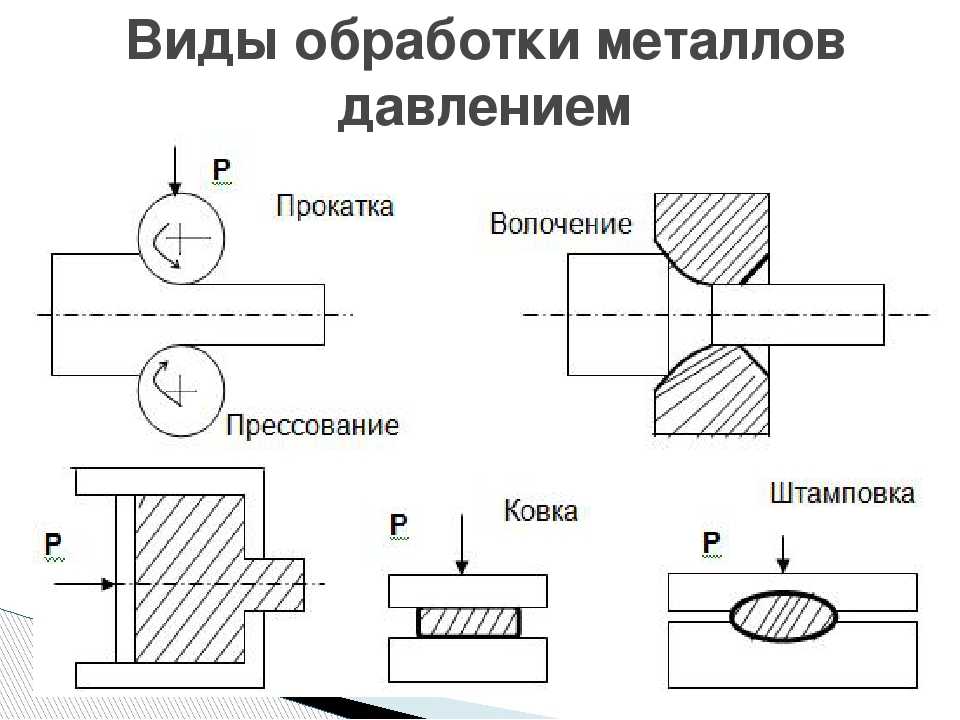

Различают объемную прокатку металлов и листовую прокатку. Объемная прокатка – это процесс обработки металлов давлением, при котором деформация естественным образом является трехмерной. Этот термин – объемная прокатка или более общо – объемная обработка давлением – применяется в основном, чтобы отличить ее от процессов обработки листового проката.

Для того, чтобы эти цилиндры соответствовали требованиям к качеству, требуемым для достижения очень узких допусков на размерность ламината и более совершенной отделки поверхности и для повышения производительности прокатного валка, необходимо повысить прочность валков цилиндры в эксплуатационных операциях, что достигается за счет получения более высокого качества проката, большей производительности, с меньшим количеством изменений в цилиндре в поезде во время обслуживания, что позволяет получить наконец, низкая стоимость производства.

Объемное и плоское деформирование

При изготовлении листов напряжения, которые формируют металл, находятся в плоскости листа, тогда как при объемном деформировании, напряжения имеют компоненты во всех трех направлениях координат.

Объемное деформирование, вообще говоря, включает такие методы обработки металлов давлением, как ковка, прессование (экструзия), прокатка и волочение. Его применяют для многих металлов, в первую очередь, конечно, для стали, алюминия и меди.

Обычные цилиндры сегодня не могут удовлетворить все эти требования, особенно при все более тяжелых условиях эксплуатации. Рабочие валки должны быть выполнены из твердого и стойкого материала, способного выдерживать контактное давление из-за силы качения, высоких градиентов температуры.

Циклически повторяются и в то же время цилиндры также должны обладать высокой износостойкостью, чтобы поддерживать поверхностное качество ламинированного продукта и повышать производительность поезда. Цилиндры из чугуна отлиты в песчаные формы, используемые для горячей черновой обработки стали. Цилиндры из чугуна, отлитые в оболочках, широко используются в поездах из листового металла, а также в и в отделочных клетях из стали. поездов и проводов.

Температура прокатки металлов

Температуру прокатки металлов – стали, алюминия, меди – обычно подразделяют на два основных интервала:

- холодная обработка;

- горячая обработка.

Холодная прокатка происходит при относительно низких температурах по отношению к температуре плавления металла. Горячая прокатка производится при температурах выше температуры рекристаллизации металла. Есть еще и третий температурный интервал – теплая прокатка, которая вызвана потребностью экономии энергии и в некоторых случаях применяется в промышленности.

Горячая прокатка производится при температурах выше температуры рекристаллизации металла. Есть еще и третий температурный интервал – теплая прокатка, которая вызвана потребностью экономии энергии и в некоторых случаях применяется в промышленности.

Первые испытания высокоскоростных стальных цилиндров в горячекатаных полосовых поездах очень свежие, начиная с конца 1980-х годов в Японии и в 1990-х годах в Европе. Углерод является ключом к упрочнению стали. Роль легирующих элементов. Он используется по существу в качестве элемента генерирования карбида. Это важный легирующий элемент в высокоскоростных сталях для получения хорошей теплостойкости и хорошей износостойкости из-за присутствия очень твердых частиц карбида.

Это был один из наиболее широко используемых легирующих элементов в области инструментальных сталей из-за его очень важной мощности карбюригена. Чем выше содержание вольфрама, тем выше температура плавления сплава. Вольфрамовые инструментальные стали менее чувствительны к обезуглероживанию, но имеют относительно низкую термостойкость.

Холодная прокатка

Холодной прокаткой обычно называют пластическое деформирование металла при комнатной температуре. Явления, которые связаны с холодной обработкой, происходят, когда металл деформируют при температурах около 30 % и ниже его температуры плавления в абсолютной шкале измерения. В ходе холодной обработки в металле возникает все увеличивающееся количество дислокаций. Перепутывание этих дислокаций и вызывает упрочнение металла – наклеп или деформационное упрочнение. При деформационном упрочнении прочность металла с ростом деформации увеличивается.

В прокатных валках этот элемент ведет себя аналогично вольфраму. Молибденовые стали имеют ряд преимуществ и недостатков по сравнению с вольфрамовыми сталями. Лучшая пластичность и более низкая плотность. Более легкое решение карбидов молибдена. Как правило, горячие рабочие стали должны обладать подходящей стойкостью к деформации, следовательно, высокой механической прочностью и износостойкостью, без вязкости, необходимой для ограничения риска быстрого растрескивания. слишком много жертвоприношений, а также хорошая устойчивость к разности температур во время работы, вызывает тепловые удары.

слишком много жертвоприношений, а также хорошая устойчивость к разности температур во время работы, вызывает тепловые удары.

Отжиг деформированного металла

Чтобы произвести рекристаллизацию металла, часто необходима специальная термическая обработка – отпуск. В ходе отжига прочность металла может резко снижаться при значительном повышении пластичности. Это повышение пластичности часто позволяет дальнейшее деформирование металла без его разрушения.

Эти стали также должны иметь достаточную устойчивость к деформации во время термической обработки, а также требуется хорошая обрабатываемость. Среди элементов, составляющих ленточный прокатный стан, рабочие валки являются наиболее важными, поскольку они контролируют уменьшение и форму проката. Они отличаются своим химическим составом, производственными процессами и типом прокатки или используются.

Рабочие валки обычно получают из процесса формования. Эти цилиндры являются биметаллическими со стальным сердечником и периферией инструментальной стали. Чтобы получить хорошую связь без смешивания между двумя классами составных цилиндров, а также структуру затвердевания, свободную от дендритов и пористости в материале оболочки инструментальной стали, два компонента составных цилиндров биметалл последовательно получают путем центрифугирования. Толщина инструментальной стали близка к 100 мм.

Чтобы получить хорошую связь без смешивания между двумя классами составных цилиндров, а также структуру затвердевания, свободную от дендритов и пористости в материале оболочки инструментальной стали, два компонента составных цилиндров биметалл последовательно получают путем центрифугирования. Толщина инструментальной стали близка к 100 мм.

Холодная обработка обычно позволяет лучше контролировать размерные допуски конечного изделия, а также качество его поверхности, чем, при горячей прокатке.

Горячая прокатка

Горячая прокатка происходит при температурах 60 % и более от температуры плавления металла по абсолютной шкале. При повышенной температуре металл снижает свою прочность, что дает возможность снижать усилия, которые необходимы для его пластического деформирования. Непосредственно в ходе деформирования металла происходит его рекристаллизация с постоянным образованием новых зерен. Постоянное образование новых зерен обеспечивает сохранение высокой пластичности металла. Это дает возможность достигать больших величин деформации без разрушения металла. Контроль конечных размеров при горячей обработке более труден из-за образования окалины и объемных изменений при последующем охлаждении.

Это дает возможность достигать больших величин деформации без разрушения металла. Контроль конечных размеров при горячей обработке более труден из-за образования окалины и объемных изменений при последующем охлаждении.

На рисунке показан эскиз процесса горизонтального центробежного литья, хотя он также может быть выполнен в вертикальном положении. Таким образом, составные цилиндры, состоящие из сердечника и узловых чугунных воротников и внешний слой, также известный как рабочий стол цилиндра, выполнен из высокоскоростной стали, так что его твердость и износостойкость высоки, а сердечник и шея относительно более пластичные и менее устойчивы. В любом случае, это довольно сложный производственный процесс, который требует строгого контроля над его параметрами.

Теплая прокатка

Теплая прокатка металлов находится между горячей прокаткой и холодной прокаткой. Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

Центробежная литейная машина имеет высокую производительность и может достигать литья цилиндра каждые два часа. Твердый стальной вал предварительно нагревали с помощью индукционной катушки, после чего высокопрочный стальной бульон выливали в пространство между внешней медной литейной формой.

Вторая индукционная катушка перемешивает металл и допускает соединение, после чего поверхность поверхности оси расплавляется. В этом случае получение хорошего соединения между сердечником и внешним слоем требует хорошего контроля над этим процессом. Этот процесс используется для изготовления небольших цельных цилиндров. Использовался сильный стальной вал; он вводится в форму и затем заполняется порошкообразной быстрорежущей сталью для образования наружного слоя, который консолидируется путем одновременного нанесения высокого.

Использовался сильный стальной вал; он вводится в форму и затем заполняется порошкообразной быстрорежущей сталью для образования наружного слоя, который консолидируется путем одновременного нанесения высокого.

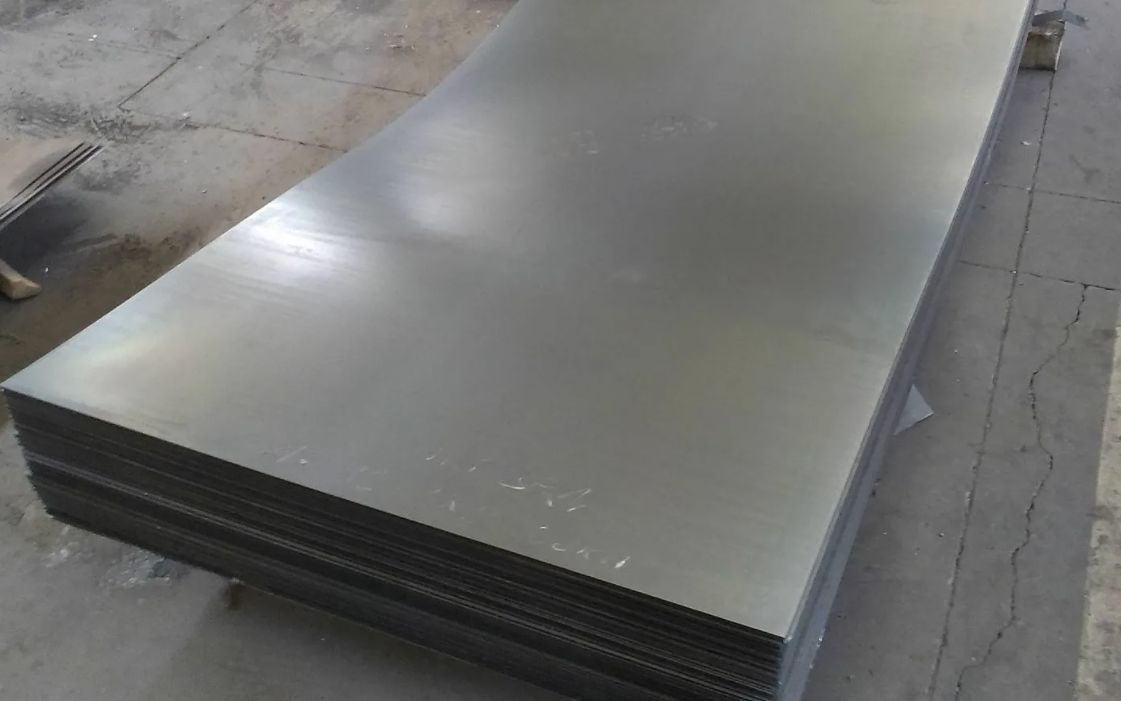

Прокат тонколистовой является весьма востребованным, что и обеспечило ему широкий спектр эксплуатации в таких сферах, как строительство и приборостроение. На самом деле, без данной продукции сложно представить любой из видов современной промышленности.

В наше время металлические листы изготавливаются методом проката. Листы выпускаются двух основных видов: тонколистовые и толстолистовые — все зависит от состава самого сырья. Некоторые сплавы ограничиваются толщиной в 2 мм, а если материал превышает 5 мм, тогда мы говорим про толстолистовой прокат.

Давления и температуры. Таким образом, цилиндр получается с хорошей целостностью и гранулометрией. Основная проблема заключается в ограничении максимального размера цилиндра, полученного этим процессом. Расплавленный электрошлак предварительно нагревает и очищает твердую ось. Система перемешивает добавленный металл, который находится под шлаком, помогая выполнить соединение.

Система перемешивает добавленный металл, который находится под шлаком, помогая выполнить соединение.

Производство прокатного валка обычно требует сложных и точных операций механической обработки, и объем стружки, удаляемой из общего объема заготовки, может быть большим. Например, для изготовления канавок требуется использование новых технологий. Обработка лазерным и электронным лучом и широко используется. На рисунке показан один из процессов обработки катящегося цилиндра.

Благодаря современным технологиям в наше время выпускают продукцию, сырьем для которой могут служить различные виды металла и стали в одном составе. Подобная практика требует одновременно несколько заготовок. Применение разного вида сырья позволяет добиться отменного результата, а именно продукции с хорошими эксплуатационными характеристиками, среди которых устойчивость перед коррозией, пластичность, повышенный уровень прочности и надежности.

Термическая обработка представляет собой важный шаг для получения рабочих свойств ролика. При горячей прокатке точки улучшения процесса находятся в удлинении прокатных компаньонов, уменьшении захвата рабочих валков путем выпрямления и, следовательно, в продлении срока службы валков.

При горячей прокатке точки улучшения процесса находятся в удлинении прокатных компаньонов, уменьшении захвата рабочих валков путем выпрямления и, следовательно, в продлении срока службы валков.

Срок службы цилиндра обусловлен характером и степенью ущерба, который он наносит. Эти повреждения вызваны тепловыми, химическими и механическими напряжениями в зависимости от характеристик подвижного состава и прокатного стана. Как правило, они включаются в термин износа, который количественно оценивается в промышленном масштабе на количество материала, восстановленного путем ректификации в конце каждой сборки.

Прокат тонколистовой (горячий и холодный)

Для производства тонколистового проката применяют два основных метода — горячий и холодный. Основной разницей между двумя вариантами остается стоимость продукции. Горячий прокат более доступен в ценовом диапазоне, ведь нагревание металла до высоких температурных показателей — практика экономная. Если говорить про холодный прокат, тогда следует понимать, что процесс давления на металл при низких температурах достаточно сложный и, соответственно, требует денежных вложений. Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Положение цилиндров в поезде определяет преобладание одной нагрузки по сравнению с другой. Таким образом, валики черновой обработки больше подвержены тепловым ударам, тогда как в механических средах механические напряжения оказывают преобладающее влияние.

Новаторский путь в прокатке заключается в улучшении физико-химических и механических свойств сортов горячего проката, чтобы оптимизировать устойчивость к термомеханическим и химическим напряжениям, прошедшим в полосе прохода. Все эти напряжения будут причиной ограничения срока службы цилиндров и, следовательно, количества лома полосы, ламинированной в соответствии с воздействием повреждения валков на качество полосы.

Используя прокат холодный, следует уделять должное внимание составу, ведь он не должен иметь непластичные материалы. Примером холодного проката является фольга, в производстве которой просто невозможно использовать другой метод. Способ холодного проката позволяет выпускать изделия, толщина которых не превышает 0,5 мм, в то время — как горячий прокат дает возможность изготавливать продукцию толщиной от 0,5 мм и больше.

Примером холодного проката является фольга, в производстве которой просто невозможно использовать другой метод. Способ холодного проката позволяет выпускать изделия, толщина которых не превышает 0,5 мм, в то время — как горячий прокат дает возможность изготавливать продукцию толщиной от 0,5 мм и больше.

Эти деградации могут быть собраны в две основные группы. Причиной термической усталости является изменение температуры поверхности в цилиндре при каждом повороте. Механическая усталость возникает из-за напряжений, вызванных деформацией полосы и контактом между рабочими валами и резервными роликами. Износ оправдан благодаря скольжению между цилиндром и полосой под действием силы качения в присутствии жестко окисленных частиц при контакте.

Тепловая усталость находится в области поверхности цилиндра путем накопления пластических деформаций. Вследствие увеличения температуры поверхности прокатного валка в контакте с полосой эта область рулона увеличивается в объеме, но это расширение ограничено относительно холодным основным корпусом ролика, вызывая сжимающие напряжения в круговое и радиальное направление цилиндра, напряжения сжатия увеличиваются с температурой ремня и временем контакта между цилиндром и ремнем.

Особенности проката горячим методом

В самом начале процесса необходимо ликвидировать все трещины и дефекты на поверхностях заготовок. Для этого изделия прогреваются равномерно до определенных температурных показателей. Действие занимает достаточно много времени, чтобы можно было полностью исключить неравномерное распределение теплоты непосредственно внутри всех заготовок.

Во время охлаждения сжимающие напряжения преобразуются в растягивающие напряжения. Это преобразование связано с уменьшением объема цилиндра в зоне контакта. Тепловое напряжение, генерируемое в цилиндре, выражается как. В этой области увеличение температуры приводит к увеличению деформации, а также к уменьшению натяжения.

Изменение температуры цилиндра при первых оборотах. Эти анализы показывают, что неизбежно лишь несколько циклов работы развивают сеть поверхностных термических трещин, которые могут увеличиваться внутренне благодаря усталостным механизмам, вызванным наличием механических напряжений.

Принципиально важным моментом остается и процесс охлаждения, ведь от перепада температуры материал может деформироваться и потрескаться.

У горячего проката есть небольшие особенности. К примеру, поверхность изделий поддается окислению, что делает прокатную сталь весьма непрезентабельной на вид. Именно поэтому — продукция используется в случае необходимости надежных ресурсов, внешний вид которых не имеет значение.

Максимальная температура, достигаемая на поверхности рабочих валков горячекатаных полосовых поезда, будет зависеть от положения валка в поезде. Изменение температуры поверхности цилиндра со временем во время его контакта с горячей полосой показано на рисунке. В то время как эта температура заметно уменьшается в последних финишных ящиках. По той же причине тепловой пик, созданный на поверхности рабочих валков, высок в черновых шкафах, в которых температура полосы максимальна и ее скорость минимальна.

Катящееся или рабочее напряжение — это те, которые возникают при прохождении полотна между рабочими валками. Контактные напряжения возникают после того, как рабочий цилиндр был сжат до тех, что поддерживаются. Для оценки этих контактных напряжений и их относительных распределений использовалась теория Герца. Цилиндры подвергаются напряжениям в соответствии с рисунком. Контактная зона упруго деформируется, превращаясь в прямоугольную область.

Контактные напряжения возникают после того, как рабочий цилиндр был сжат до тех, что поддерживаются. Для оценки этих контактных напряжений и их относительных распределений использовалась теория Герца. Цилиндры подвергаются напряжениям в соответствии с рисунком. Контактная зона упруго деформируется, превращаясь в прямоугольную область.

Метод холодного проката

Сырьем для производства продукции методом холодного проката является только качественная углеродистая сталь. При данном способе применяется несколько больше валов по количеству, чем при горячем прокате, что позволяет получить только ровную поверхность листа, без изъянов, создающую зеркальный эффект. Соответственно, внешний вид листов привлекательный, что дает возможность использовать продукцию для отделочных работ в интерьере, для производства техники или же проволоки, а также в ювелирном производстве.

В дополнение к нормальным напряжениям в области контакта также будут возникать сдвиговые напряжения, которые стремятся срезать цилиндр через его прямые участки и достигают величины, столь же высокой, как они вызывают локализованную пластификацию материала.

На рисунке показаны величины и распределение нормальных напряжений в дополнение к максимальным значениям и точкам, где возникают напряжения сдвига, при нормальных условиях прокатки. Роликовые напряжения также имеют особое значение при переходе между горлышком и столом, что является областью высокой концентрации напряжений из-за внезапного изменения диаметра, из которого область цилиндров может быть сломана при перегрузке.

Листовой прокат: виды, характеристики, применение

Листовой металл по выгодной цене от Металл ДК

Листовой прокат широко применяется в строительной и промышленной индустрии. Из него получают различные элементы металлоконструкций, например, швеллеры, полосы и уголки. Листовой металл используется в машиностроении и при изготовлении бытовой техники.

Лист оцинкованный

Лист просечно-вытяжной

Лист стальной горячекатаный

Лист стальной холоднокатаный

Лист рифленый ромб

Лист рифленый чечевица

Металлический лист выпускают на станах методом холодного или горячего проката. Если требуется, его подвергают дополнительной обработке: просечке с вытяжкой, цинкованию, деформации. Таким образом получают металлоизделия ПВЛ, материал с покрытием Zn, рифленое полотно.

Если требуется, его подвергают дополнительной обработке: просечке с вытяжкой, цинкованию, деформации. Таким образом получают металлоизделия ПВЛ, материал с покрытием Zn, рифленое полотно.

Листы горячекатаные низколегированные

Производятся согласно требованиям норматива 19281-2014 (данным стандартом заменён норматив 19281-89, действовавший ранее).

Толщина листа задаётся диапазоном (4,0 ≤h ≤60,0) миллиметров.

Эти листы производятся из стали различных марок. Например, 09Г2С или 17Г1С, 10ХСНД или 09Г2С-12 (перечень не является исчерпывающим).

Химический состав исходного сырья должен определён требованиям стандарта 19281-2014.

Листовой прокат, для производства которого использовалась низколегированная сталь, может иметь разные классы прочности: от минимального, равного 265 до максимального, 440.

Требования к качеству поверхности листа, его концов, кромок сформулированы в нормативе 14637-89.

Настоящий материал может применяться при изготовлении болтовых, клёпаных либо сварных конструкций различного назначения (выполнение предварительной термообработки обязательным требованием не является).

Виды листового проката и его применение

Листовой прокат стали по способу производства разделяется на:

холоднокатаный прокат

прокат листовой горячекатаный

Лист стальной горячекатаный, это металлические изделия, получаемые в результате прокатки стальных листов на специальном станке, с обязательной термообработкой впоследствии.

Листовой металлопрокат холоднокатаный, получается вследствие холодного проката на станке пластичной стали, ввиду чего получаются поверхности повышенного качества отделки.

Поверхность и структура материала во многом определяют область его использования:

Цельная ровная полоса

применяется при производстве сварных конструкций, труб, металлопрофиля для гипсокартона, швеллера, уголка, резервуаров. Лист горячекатаный с шероховатой поверхностью используется для черновых работ. Например, для изготовления внутренних элементов кузовов машин. Лист холоднокатаный применяется для внешней отделки конструкций и корпусов.

Просечно-вытяжное полотно

предназначено для создания настилов, прочих сооружений, пропускающих воду, свет, снег, грязь.

Листы стальные с ромбическим и чечевичным рифлением

используются для создания износостойких покрытий, ступеней с противоскользящими характеристиками.

Область применения материалов зависит от устойчивости полотна к нагрузке по массе.

Сталь листовая ассортимент и характеристики

| Листовой прокат, наряду с арматурой, профнастилом, двутавровыми балками является одним из наиболее востребованных видов прокатных изделий. Данный вид проката включает в себя листовые изделия, которые используются в промышленном производстве, например это изготовление сварных труб и других конструкций, производство гнутого профиля (включая уголки, швеллеры), в машиностроении и судостроении (изготовление корпусов), для производства железнодорожной техники, и т.д. |

Применение металлического листа позволяет обеспечить решение разных технологических задач с минимальной металлоемкостью (затраты на металл).

Одной из растущих отраслей народного хозяйства является производство профнастила. Для изготовления профилированного листа применяется листовая сталь разного класса. Современный потребитель выбирает профнастил купить который можно по доступной цене, ключевым же фактором, определяющим стоимость данной продукции является класс и тип листовой стали, примененной для производства этой группы товаров. Изготавливаемый профнастил цены на который расположены в среднем ценовом диапазоне как правило изготавливается на основе качественной листовой стали, полностью соответствующей стандартам по механическим и химическим свойствам металла.

Цены на «Листовой прокат» уточняйте у наших менеджеров по телефонам в Москве

| +7 Офис | +7 Михаил |

Основные виды листового проката включают в себя листовую горячекатаную сталь углеродистой и низколегированной марки, листовую холоднокатаную сталь углеродистой марки. Широко распространен горяче/холоднокатаный прокат из нержавеющей стали (для использования в условиях требующих максимальной защиты от коррозии). Также стоит упомянуть прокат из легированной стали, листовой прокат, получаемый механической обработкой, жесть, ленточные материалы, а также прочие виды листового металлопроката — это электротехническая сталь, многослойная сталь (2-3 слойная), титановый лист и листы из прецизионного сплава.

Широко распространен горяче/холоднокатаный прокат из нержавеющей стали (для использования в условиях требующих максимальной защиты от коррозии). Также стоит упомянуть прокат из легированной стали, листовой прокат, получаемый механической обработкой, жесть, ленточные материалы, а также прочие виды листового металлопроката — это электротехническая сталь, многослойная сталь (2-3 слойная), титановый лист и листы из прецизионного сплава.

По способу производства листовую сталь различают на горячекатаную и холоднокатаную. Также продукция разделяется по геометрическим размерам (это габариты стального листа, включая размеры поверхности и толщину металла). Так, сталь толщиной 0,5-3,9 мм классифицируется как тонколистовая, лист стальной толщиной 4-160 мм относится к классу толстолистовой стали. Прокат может поставляться листом или в рулонах. Имеют значение параметры точности (сталь высокой/нормальной точности), плоскостности (нормальная, высокая, особо высокая), а также важен характер обработки кромки (с обрезной/необрезной кромкой).

Химический состав стали определяет группу прочности стального листа. Прокат из низколегированной стали может использовать различные типы металла, в зависимости от вида и толщины металлопродукции. Также выпускается лист стальной оцинкованный, лист из нержавеющей и высоколегированной стали. Наиболее востребованными является оцинкованная сталь листовая купить которую можно по доступным ценам.

Готовая продукция из листовой стали, включает в себя следующие виды товаров — это горяче/холоднокатаный лист, рифленая листовая сталь, оцинкованные листы, а также лист металлический неоцинкованный.

Как уже упоминалось, оцинкованный лист является наиболее широко применяемым материалом, поскольку довольно удобен в использовании и имеет оптимальные показатели прочности и долговечности. Основными потребителями на данный вид товаров являются промышленные предприятия, различные субъекты хозяйственной деятельности, а также частные лица.

Множество продукции современных отраслей народного хозяйства широко используют листовую сталь для изготовления товаров. Оцинкованный лист 2-го класса покрытия без узора кристаллизации, наиболее востребован для производства. Также

Оцинкованный лист 2-го класса покрытия без узора кристаллизации, наиболее востребован для производства. Также

Неплохим спросом пользуется лист рифленый, имеющий как правило, ромбическое и чечевичное рифление. Этот вид проката часто используется в качестве напольного или стенового покрытия. Одной из полезных функций такого стального листа является хорошая сцепляемость с другими материалами, кроме того, во многом сфера применения рифленого металла определяется толщиной готовых изделий, также зависит от толщины продукта сталь листовая цена — больший расход металла прямо пропорционален стоимости проката.

Для изготовления профлиста берется тонкий металлический лист (холоднокатаный профиль), также тонкая листовая сталь является основой для производства перфорированного листа, кровельных и стеновых материалов (металлочерепица). Готовая продукция может иметь как оцинкованное покрытие, так и более современное, полимерное. Подводя итоги можно сделать вывод о широкой распространенности листового проката, а также возможности приобретения прокатных изделий исходя из условий современного рынка по довольно доступной цене.

Сортамент листового металла

Листовой металл выпускают с учетом требований государственных стандартов.

| Вид | ГОСТ | Толщина (мм) |

| Стальной лист горячекатаный | 19903, 14637 | 0,4-160 |

| Стальной лист Просечно-вытяжной | 8706 | 4-6 |

| Стальной лист рифленый | 8568 | 2,5-12 |

| Стальной лист холоднокатаный | 19904, 16523 | 0,35-5, … до 3,9 |

В нашем каталоге экземпляры листового проката стали маркируются в последовательности: толщина х ширина х длина

. Значения указываются в миллиметрах.

Холоднокатаная сталь

По существу, холоднокатаная сталь представляет собой горячекатаный металл с последующей дополнительной обработкой. Сталь подвергается холодной прокатке, когда материал охлаждается до комнатной температуры.

Этот процесс позволяет производить металлопрокат с более строгими допусками в размерах и широким спектром отделки поверхности.

Термин «холодный прокат» ошибочно используется для всех продуктов, а на самом деле относится только к прокатке плоских листов и катушек.

Лист холодного проката содержит меньше углерода, что делает его более пластичным при использовании, чем в случае горячего проката.

Холоднокатаную сталь можно использовать в любом проекте, где требуются точность допусков, соосность и прямолинейность.

Различают объемную прокатку металлов и листовую прокатку. Объемная прокатка – это процесс обработки металлов давлением, при котором деформация естественным образом является трехмерной. Этот термин – объемная прокатка или более общо – объемная обработка давлением – применяется в основном, чтобы отличить ее от процессов обработки листового проката.

Как купить листовой металл в Москве

При выборе материала учитывают качество его поверхности, устойчивость к нагрузкам, стоимость. Важное значение имеют габариты полотна. Вместе с ними меняется устойчивость изделий из листового металла к нагрузкам по массе.

Пример:

ПВЛ 4х1370х1м2 — имеет предельную нагрузку 20,9 кг.

ПВЛ 6х2880х1м2 — выдерживает массу до 26 кг.

Максимальная нагрузка для каждого листа указывается в производственных стандартах, которых придерживаются изготовители.

Поставки стального тонколистового проката

СМЦ «Стиллайн» осуществляет продажу листового металлопроката партиями любых объемов от крупнейших производителей России и Казахстана. Прямые транзитные поставки с заводов и отгрузка металла со склада компании предлагается строительным фирмам, промышленным предприятиям, а также организациям, занимающимся оптовой и розничной торговлей.

С 2005 года сервисный металло сотрудничает с ведущими изготовителями стального металлопроката, что позволяет нам предлагать качественную продукцию по ценам заводов и выполнять заказы в сжатые сроки. По заявке клиентов выполняются прямые транзитные поставки тонколистовой стали в листах и рулонах — холоднокатаной, горячекатаной, оцинкованной, а также металла с полимерным покрытием. Качество продукции соответствует ГОСТ 14918-80 и ISO 9001:2008.

Качество продукции соответствует ГОСТ 14918-80 и ISO 9001:2008.

На выбор заказчика предлагается продукция следующих производителей:

- АО «Миттал Стил Темиртау»

Один из ведущих металлургических комплексов Азии с полным технологическим циклом, поставляющий металл в более чем 75 стран мира. Производственные мощности расположены в г.Темиртау (Казахстан) и занимают 5000 га. Предприятие специализируется на производстве плоского и сортового проката, в том числе с цинковым, полимерным и алюмоцинковым покрытием. В год завод выпускает свыше 5 млн. тонн стали.

- ОАО «Новолипецкий металлургический комбинат»

Крупнейший российский производитель металлопроката, включая сталь оцинкованную и электротехническую, с полимерным покрытием, а также сортовую металлопродукцию. Компания является ведущим мировым поставщиком слябов и трансформаторной стали. Производственные мощности составляют 15 млн. тонн стали в год. Комплекс расположен в г. Новолипецке.

- ОАО «Магнитогорский металлургический комбинат»

Российский металлургический комплекс с полным производственным циклом, начиная с подготовки железорудного сырья и заканчивая глубокой переработкой черных металлов. Производственные мощности составляют свыше 12 млн. тонн стали в год. Комбинат расположен в г. Магнитогорске.

Производственные мощности составляют свыше 12 млн. тонн стали в год. Комбинат расположен в г. Магнитогорске.

- ОАО «Северсталь»

Крупнейшее предприятие металлургического комплекса Вологодской области с полным производственным циклом. Выпускает сталь судовую, для мостостроения, возведения зданий и сооружений, электротехническую, оцинкованную, с полимерным покрытием, двухслойную плакированную и пр. Годовой объем составляет 11,1 млн. тонн стали. Производственные мощности находятся в г.Череповец.

Актуальные цены на транзитные поставки металлопроката СМЦ «Стиллайн» указаны в прайс-листе. Доставка продукции осуществляется автофурами, 20F-40F контейнерами и крытыми ж/д вагонами во все регионы Российской Федерации. Также возможна отгрузка металла и продукции со склада компании в г.Новосибирске любыми партиями. Мы оказываем услуги упаковки, формирования сборных отгрузок и, при необходимости, складского хранения стального тонколистового проката.

Чтобы сделать заказ, вы можете связаться с нашими специалистами по телефону +7 916 495 0143. Для крупнооптовых и постоянных клиентов предусмотрены значительные скидки и рассрочка платежей.

Для крупнооптовых и постоянных клиентов предусмотрены значительные скидки и рассрочка платежей.

Прайс-лист на транзитные поставки металлопроката

Прайс-лист на отгрузку со склада

Оформление заказа на сайте

На сайте металлобазы Металл ДК можно купить металлический лист онлайн. Для этого достаточно положить материал в корзину, заполнить форму заказа, оплатить покупку или просто позвонить менеджеру.

Мы организуем быструю доставку заказа по Москве, Московской области и в другие регионы. Есть возможность самовывоза материалов с одного из наших павильонов, расположенных на всех популярных строительных рынках Москвы. При необходимости сотрудники металлобазы выполнят резку листового металла по нужному размеру.

Цена за лист в магазине Металл ДК зависит от толщины полотна. В нее не включена стоимости перевозки. Цену транспортировки можно рассчитать отдельно на вкладке «Доставка» или узнать у сотрудников компании.

Теплая прокатка

Теплая прокатка металлов находится между горячей прокаткой и холодной прокаткой. Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

Прокат тонколистовой является весьма востребованным, что и обеспечило ему широкий спектр эксплуатации в таких сферах, как строительство и приборостроение. На самом деле, без данной продукции сложно представить любой из видов современной промышленности.

В наше время металлические листы изготавливаются методом проката. Листы выпускаются двух основных видов: тонколистовые и толстолистовые — все зависит от состава самого сырья. Некоторые сплавы ограничиваются толщиной в 2 мм, а если материал превышает 5 мм, тогда мы говорим про толстолистовой прокат.

Некоторые сплавы ограничиваются толщиной в 2 мм, а если материал превышает 5 мм, тогда мы говорим про толстолистовой прокат.

Благодаря современным технологиям в наше время выпускают продукцию, сырьем для которой могут служить различные виды металла и стали в одном составе. Подобная практика требует одновременно несколько заготовок. Применение разного вида сырья позволяет добиться отменного результата, а именно продукции с хорошими эксплуатационными характеристиками, среди которых устойчивость перед коррозией, пластичность, повышенный уровень прочности и надежности.

Прокат тонколистовой (горячий и холодный)

Для производства тонколистового проката применяют два основных метода — горячий и холодный. Основной разницей между двумя вариантами остается стоимость продукции. Горячий прокат более доступен в ценовом диапазоне, ведь нагревание металла до высоких температурных показателей — практика экономная. Если говорить про холодный прокат, тогда следует понимать, что процесс давления на металл при низких температурах достаточно сложный и, соответственно, требует денежных вложений. Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Используя прокат холодный, следует уделять должное внимание составу, ведь он не должен иметь непластичные материалы. Примером холодного проката является фольга, в производстве которой просто невозможно использовать другой метод. Способ холодного проката позволяет выпускать изделия, толщина которых не превышает 0,5 мм, в то время — как горячий прокат дает возможность изготавливать продукцию толщиной от 0,5 мм и больше.

Особенности проката горячим методом

В самом начале процесса необходимо ликвидировать все трещины и дефекты на поверхностях заготовок. Для этого изделия прогреваются равномерно до определенных температурных показателей. Действие занимает достаточно много времени, чтобы можно было полностью исключить неравномерное распределение теплоты непосредственно внутри всех заготовок.

Принципиально важным моментом остается и процесс охлаждения, ведь от перепада температуры материал может деформироваться и потрескаться.

У горячего проката есть небольшие особенности. К примеру, поверхность изделий поддается окислению, что делает прокатную сталь весьма непрезентабельной на вид. Именно поэтому — продукция используется в случае необходимости надежных ресурсов, внешний вид которых не имеет значение.

Метод холодного проката

Сырьем для производства продукции методом холодного проката является только качественная углеродистая сталь. При данном способе применяется несколько больше валов по количеству, чем при горячем прокате, что позволяет получить только ровную поверхность листа, без изъянов, создающую зеркальный эффект. Соответственно, внешний вид листов привлекательный, что дает возможность использовать продукцию для отделочных работ в интерьере, для производства техники или же проволоки, а также в ювелирном производстве.

Листовой, сортовой и трубопрокат производится из цветных и черных металлов путем проката заготовок на специализированных станках методом холодной или горячей обработки. В результате постепенного уменьшения толщины заготовки получается изделие металлопроката нужной толщины, при этом более перспективным считается холодный способ, позволяющий, в отличие от горячекатаного, четко регламентировать толщину конечного изделия. Этим и объясняется более высокая стоимость холоднокатаных изделий, что практически никак не сказывается на востребованности горячекатаного металлопроката.

В результате постепенного уменьшения толщины заготовки получается изделие металлопроката нужной толщины, при этом более перспективным считается холодный способ, позволяющий, в отличие от горячекатаного, четко регламентировать толщину конечного изделия. Этим и объясняется более высокая стоимость холоднокатаных изделий, что практически никак не сказывается на востребованности горячекатаного металлопроката.

Горячая прокатка VS Холодная прокатка

Горячая прокатка VS Холодная прокатка

Горячая прокатка

Рулон горячекатаной стали

Горячая прокатка — это процесс металлообработки, который происходит при температуре выше температуры рекристаллизации материала. После деформации зерен в процессе обработки они рекристаллизуются, что сохраняет равноосную микроструктуру и препятствует деформационному упрочнению металла. Исходным материалом обычно являются большие куски металла, такие как полуфабрикаты литья, такие как плиты, блюмы и заготовки. Если эти продукты получены в результате операции непрерывного литья, они обычно подаются непосредственно в прокатные станы при надлежащей температуре. В небольших операциях материал начинается при комнатной температуре и должен быть нагрет. Это делается в яме для замачивания, работающей на газе или масле, для более крупных заготовок; для заготовок меньшего размера используется индукционный нагрев. По мере обработки материала необходимо контролировать температуру, чтобы убедиться, что она остается выше температуры рекристаллизации. Для поддержания коэффициента запаса прочности a конечная температура определяется выше температуры рекристаллизации; обычно это на 50–100 ° C (от 90 до 180 ° F) выше температуры рекристаллизации. Если температура падает ниже этой температуры, материал необходимо повторно нагреть перед последующей горячей прокаткой.

Если эти продукты получены в результате операции непрерывного литья, они обычно подаются непосредственно в прокатные станы при надлежащей температуре. В небольших операциях материал начинается при комнатной температуре и должен быть нагрет. Это делается в яме для замачивания, работающей на газе или масле, для более крупных заготовок; для заготовок меньшего размера используется индукционный нагрев. По мере обработки материала необходимо контролировать температуру, чтобы убедиться, что она остается выше температуры рекристаллизации. Для поддержания коэффициента запаса прочности a конечная температура определяется выше температуры рекристаллизации; обычно это на 50–100 ° C (от 90 до 180 ° F) выше температуры рекристаллизации. Если температура падает ниже этой температуры, материал необходимо повторно нагреть перед последующей горячей прокаткой.

Ямы для вымачивания, используемые для нагрева стальных слитков перед прокаткой.

Горячекатаные металлы обычно имеют небольшую направленность механических свойств и остаточных напряжений, вызванных деформацией. Однако в некоторых случаях неметаллические включения придают некоторую направленность и заготовкам менее 20 мм (0,79 мм).в) толстые часто обладают некоторыми направленными свойствами. Кроме того, неравномерное охлаждение вызывает большое количество остаточных напряжений, которые обычно возникают в формах с неоднородным поперечным сечением, таких как двутавровые балки. Хотя готовый продукт имеет хорошее качество, поверхность покрыта прокатной окалиной, которая представляет собой оксид, образующийся при высоких температурах. Обычно его удаляют с помощью травления или процесса гладкой чистой поверхности (SCS), который показывает гладкую поверхность. Допуски на размеры обычно составляют от 2 до 5% от общего размера.

Однако в некоторых случаях неметаллические включения придают некоторую направленность и заготовкам менее 20 мм (0,79 мм).в) толстые часто обладают некоторыми направленными свойствами. Кроме того, неравномерное охлаждение вызывает большое количество остаточных напряжений, которые обычно возникают в формах с неоднородным поперечным сечением, таких как двутавровые балки. Хотя готовый продукт имеет хорошее качество, поверхность покрыта прокатной окалиной, которая представляет собой оксид, образующийся при высоких температурах. Обычно его удаляют с помощью травления или процесса гладкой чистой поверхности (SCS), который показывает гладкую поверхность. Допуски на размеры обычно составляют от 2 до 5% от общего размера.

Горячекатаная низкоуглеродистая сталь, по-видимому, имеет более широкий допуск по количеству включенного углерода, чем холоднокатаная сталь, и, следовательно, ее труднее использовать кузнецу. Также для аналогичных металлов горячекатаный прокат представляется менее затратным, чем холоднокатаный.

Горячая прокатка используется в основном для производства листового металла или простых поперечных сечений, таких как рельсовые пути. Другие типичные области применения горячекатаного металла:

- Рамы грузовиков

- Автомобильные диски сцепления, колеса и колесные диски

- Трубы и трубки

- Водонагреватели

- Сельскохозяйственное оборудование

- Обвязки

- Штамповки

- Корпуса компрессоров

- Металлоконструкции

- Вагоны-хопперы и их компоненты

- Двери и полки

- Диски

- Ограждения для улиц и автомагистралей

Конструкция профильной прокатки

Прокатные станы часто делятся на черновые, промежуточные и чистовые прокатные клети. При фасонной прокатке исходную заготовку (круглую или квадратную) с диаметром кромки обычно в пределах 100–140 мм непрерывно деформируют для получения определенного готового изделия с меньшими размерами и геометрией поперечного сечения. Различные последовательности могут быть приняты для производства определенного конечного продукта, начиная с данной заготовки. Однако, поскольку каждый прокатный стан стоит значительно дороже (до 2 миллионов евро), типичным требованием является сокращение количества прокатных проходов. Были достигнуты различные подходы, включая эмпирические знания, использование численных моделей и методы искусственного интеллекта. Ламбиаз и др. утвердила модель конечных элементов (КЭ) для прогнозирования окончательной формы катаного прутка при кругло-плоском проходе. одной из основных задач при проектировании прокатных станов является сокращение числа проходов; возможное решение такого требования представлено щелевой проход , также называемый раздельным проходом , который делил входящий стержень на две или более частей, таким образом фактически увеличивая коэффициент уменьшения поперечного сечения за проход, как сообщает Lambiase. Другим решением для сокращения количества проходов в прокатных станах является использование автоматизированных систем для проектирования проходов валков, предложенных Ламбиазом и Ланджеллой.

Различные последовательности могут быть приняты для производства определенного конечного продукта, начиная с данной заготовки. Однако, поскольку каждый прокатный стан стоит значительно дороже (до 2 миллионов евро), типичным требованием является сокращение количества прокатных проходов. Были достигнуты различные подходы, включая эмпирические знания, использование численных моделей и методы искусственного интеллекта. Ламбиаз и др. утвердила модель конечных элементов (КЭ) для прогнозирования окончательной формы катаного прутка при кругло-плоском проходе. одной из основных задач при проектировании прокатных станов является сокращение числа проходов; возможное решение такого требования представлено щелевой проход , также называемый раздельным проходом , который делил входящий стержень на две или более частей, таким образом фактически увеличивая коэффициент уменьшения поперечного сечения за проход, как сообщает Lambiase. Другим решением для сокращения количества проходов в прокатных станах является использование автоматизированных систем для проектирования проходов валков, предложенных Ламбиазом и Ланджеллой. впоследствии Lambiase дополнительно разработала автоматизированную систему на основе искусственного интеллекта и, в частности, интегрированную систему, включающую механизм логического вывода на основе генетических алгоритмов , базу данных знаний на основе искусственной нейронной сети, обученной с помощью параметрической модели конечных элементов, а также для оптимизации и автоматического проектирования прокатных станов.

впоследствии Lambiase дополнительно разработала автоматизированную систему на основе искусственного интеллекта и, в частности, интегрированную систему, включающую механизм логического вывода на основе генетических алгоритмов , базу данных знаний на основе искусственной нейронной сети, обученной с помощью параметрической модели конечных элементов, а также для оптимизации и автоматического проектирования прокатных станов.

Холодная прокатка

Холодная прокатка происходит при температуре металла ниже его температуры рекристаллизации (обычно при комнатной температуре), что увеличивает прочность за счет деформационного упрочнения до 20 %. Это также улучшает качество обработки поверхности и обеспечивает более жесткие допуски. Обычно холоднокатаные изделия включают листы, полосы, прутки и стержни; эти продукты обычно меньше, чем те же продукты, которые являются горячекатаными. Из-за меньших размеров заготовок и их большей прочности по сравнению с горячекатаным прокатом применяют четырехвалковые или кустовые станы. Холодная прокатка не может уменьшить толщину заготовки так сильно, как горячая прокатка за один проход.

Холодная прокатка не может уменьшить толщину заготовки так сильно, как горячая прокатка за один проход.

Холоднокатаные листы и полосы поставляются в различных состояниях: полностью твердые , полутвердые , четвертьтвердые и дрессированные . Полнотвердая прокатка уменьшает толщину на 50%, в то время как другие требуют меньшего обжатия. Затем холоднокатаная сталь подвергается отжигу для придания пластичности холоднокатаной стали, которая известна просто как холоднокатаная и отожженная . Дрессировка, также известная как дрессировка , предполагает наименьшее обжатие: 0,5–1%. Он используется для получения гладкой поверхности, одинаковой толщины и уменьшения явления предела текучести (за счет предотвращения образования полос Людерса при последующей обработке). Он блокирует дислокации на поверхности и тем самым снижает возможность образования полос Людерса. Во избежание образования полос Людерса необходимо создать значительную плотность незакрепленных дислокаций в ферритовой матрице. Он также используется для разрушения блесток из оцинкованной стали. Обшивочный прокат обычно используется в последующих процессах холодной обработки, где требуется хорошая пластичность.

Он также используется для разрушения блесток из оцинкованной стали. Обшивочный прокат обычно используется в последующих процессах холодной обработки, где требуется хорошая пластичность.

Другие формы могут подвергаться холодной прокатке, если поперечное сечение относительно однородно, а поперечный размер относительно мал. Профили для холодной прокатки требуют ряда операций по формованию, обычно таких как калибровка, разбивка, черновая, получерновая, получистовая и чистовая обработка.

Если сталь обрабатывается кузнецом, более гладкая, однородная сталь и более низкий уровень содержания углерода в ней облегчают обработку, но за счет увеличения стоимости.

Типичные области применения холоднокатаной стали включают металлическую мебель, письменные столы, картотечные шкафы, столы, стулья, выхлопные трубы мотоциклов, компьютерные шкафы и оборудование, бытовую технику и компоненты, стеллажи, осветительные приборы, петли, трубы, стальные барабаны, газонокосилки, электронные шкафы, водонагреватели, металлические контейнеры, лопасти вентиляторов, сковороды, комплекты для настенного и потолочного монтажа и различные товары для строительства.

Горячая и холодная обработка и процесс прокатки

Горячая и холодная обработка и процесс прокатки

Горячая и холодная обработка

Различие между горячим

работа и холодная обработка зависят не только от температуры, но и

от температуры обработки по отношению к рекристаллизации материала

температура. При температуре обработки механической деформации

стали выше температуры рекристаллизации, процесс называется горячим

работающий; в противном случае это холодная работа.

Для процессов горячей обработки, большие

деформацию можно последовательно повторять, так как металл остается мягким и пластичным.

Твердость материала нельзя контролировать после горячей прокатки, и это

зависит от химического состава и скорости охлаждения после прокатки.

твердость обычно ниже, чем у холодной прокатки, и требуемая

энергия деформации также меньше. Однако большинство металлов будут испытывать некоторые

окисление поверхности, приводящее к потере материала и плохой окончательной отделке поверхности.

Процессы холодной обработки позволяют

желательные качества металла, которые не могут быть получены при горячей обработке, такие как

устранение ошибок, сопровождающих усадку. Таким образом, гораздо более компактный и высокий

точность размеров металла можно получить при холодной обработке. Кроме того,

конечные продукты имеют более гладкую поверхность (лучшее качество поверхности), чем у горячих

рабочие и прочность, твердость, а также предел упругости увеличиваются.

Однако пластичность металла снижается из-за деформационного упрочнения, поэтому

делает металл более хрупким. Поэтому металл необходимо время от времени нагревать.

время (отжиг) во время операции прокатки для устранения нежелательных эффектов

холодной обработки и повышения обрабатываемости металла.

Основные принципы

проката

При прокатке куска металла

между двумя валками толщина уменьшается в результате сжатия

напряжения, создаваемые валками, и ее можно рассматривать как двумерную

деформация по толщине и длине без учета ширины

направление. Это связано с тем, что длина контакта между валками

Это связано с тем, что длина контакта между валками

и заготовка, как правило, намного меньше, чем ширина листа, проходящего

через и недеформированный материал по обеим сторонам зазора ролика ограничивает

боковое расширение по ширине.

Металлическая деталь испытывает оба

вертикальные и горизонтальные напряжения, вызванные сжимающей нагрузкой от валков

и ограничения частями металлической детали до и после

материала, контактирующего с валком соответственно.

Поскольку валки оказывают вертикальное

нагрузка на металлическую деталь, металлическая деталь оказывает такое же усилие в ответ

на сами роллы. Таким образом, валки подвергаются упругой деформации.

из-за этого напряжения, вызванного заготовкой. Как показано на рисунке ниже,

валки четырехвалкового прокатного стана подвергаются четырем видам деформации: (i)

отклонение опорных валков, (ii) отклонение рабочих валков, (iii)

сплющивание рабочих валков, вызванное контактом с опорными валками и

заготовки и (iv) сплющивание опорных валков, вызванное контактом с

рабочие валки.

Упругий прогиб

рабочие валки приводят к неравномерному распределению заготовки по ширине

толщина таким образом, что толщина больше в центре

ширины и меньше по краям. Чтобы решить проблему изгиба рабочих валков,

можно принять несколько методов. Меньшие рабочие валки более склонны к большему

изгиб под действием высоких сил, разделяющих валки, от вертикальных напряжений, вызванных

заготовка. Таким образом, для противодействия этому явлению часто используются резервные ролики.

Другой метод уменьшения или устранения упругого прогиба валков заключается в использовании

материалы с высоким модулем упругости, такие как спеченный карбид, для рабочих валков.

Более распространенным методом борьбы с последствиями изгиба валков является использование

изогнутые валки. Степень выпуклости зависит от ширины металлической детали,

напряжение течения материала и уменьшение за проход. Однако определенные проблемы

возникают при неправильном искривлении рабочих валков.

Отсутствие развала или недостаточный

искривление рабочих валков приводит к получению заготовки с большей толщиной

центр, чем край. Более толстый центр означает, что края пластически

вытянута больше, чем в центре. Это индуцирует остаточное напряжение

сжатие по краям и растяжение по центральной линии заготовки

(Рисунок а). Последствия такого неравномерного распределения напряжения внутри

на заготовке могут быть трещины по центральной линии (рис. b), деформация (рис. c) или кромка.

сморщивание (рис. d) конечного металлического листа.

В случае, когда рабочие рулоны

слишком выпуклые, края заготовки будут толще, чем центр

а картина остаточных напряжений прямо противоположна картине недостаточного

искривление, то есть растяжение по краям и сжатие по центральной линии

(Рисунок д). Возможные нежелательные результаты изготовления заготовки в таком

способом являются растрескивание краев (рисунок f), расщепление (рисунок g) или осевая линия

сморщивание (рис. з).

з).

Рисунок а

Рисунок б

Рисунок с

Рисунок д

Рисунок д

Рисунок f

Рисунок g Рисунок h

Даже при правильном развале,

все еще существует тенденция к растрескиванию кромок, вызванная разницей напряжений

состоянии на самых краях заготовки, и эта тенденция возрастает с

несоблюдение правил прямоугольности краев. С выпуклым краем (рис. i) материал на

средняя плоскость испытывает меньшее сжатие от рабочих валков. Следовательно, это

необходимо увеличить продольное натяжение, чтобы сохранить

такая же величина удлинения срединной плоскости, как и у остальных

заготовка.

Рисунок я

Бесконечное горячее

Процесс прокатки полосы

В обычной горячекатаной полосе

производства, слябы толщиной около 250 мм нагреваются в печи и

уменьшается до толщины от 30 до 60 мм после прохождения через черновой стан, и

затем уменьшая его в диапазоне от 0,8 до 25,4 мм путем прокатки

отделочная мельница.

Когда головной и хвостовой концы

полоса прокатана в готовом виде, оба конца идут на моталку без натяжения

между моталкой и чистовым станом. Таким образом, оба конца металлической полосы стремятся

проходят через рольганг нестабильно, и эта тенденция возрастает с

уменьшение толщины. Это одна из причин того, что горячекатаные полосы толщиной

менее 0,8 мм не могут быть получены с использованием обычного метода.

Размер, профиль и свойства

двух концов полосы отличаются от середины из-за

по стабильности в чистовой прокатке. Поэтому концы обычно обрезаются.

производить однородный продукт. Это приводит к потере урожая, эквивалентной

количество срезаемого материала. Производительность также снижается, т.к.

интервал прокатки между слябами и низкая начальная и конечная скорость

закончить прокатку, чтобы предотвратить неустойчивую прокатку, прервать прокатку

процесс.

Для повышения урожайности и

производительности, способ непрерывной прокатки нескольких слябов, т. е. бесконечный

е. бесконечный

прокатки, принимается. Этот процесс состоит из трех нагревательных печей,

калибровочный пресс, уменьшающий ширину сляба, три черновых стана, змеевик,

стыковочное устройство (сварочный станок для листового проката), 7-клетевой чистовой стан, полосовые ножницы и

два нижних моталки. Иллюстрируется схема процесса бесконечной прокатки.

на рисунке ниже.

В процессе бесконечной прокатки

должна быть обеспечена непрерывная подача листов на чистовой стан путем соединения

хвостовой конец предыдущего листа к головному концу последующего листа в

соединительное устройство. Головной конец последующего металлического листа должен достигать

соединительное устройство в подходящее время для соединения, и это может быть достигнуто

с коробкой катушки. Процесс присоединения должен быть завершен до конца

предыдущего листа подается на первую клеть чистового стана. Следовательно

продолжительность соединения должна быть короче, чем продолжительность чистовой прокатки

один металлический лист, что обычно составляет около 20 секунд.

Следующей процедурой будет

охлаждение металлического листа, после чего лист должен быть разделен высоким

скоростные ножницы полосы перед нижними моталками. При разделении и сворачивании металла

листов, необходимо мгновенно остановить задний конец предыдущего листа

и направьте головной конец следующего листа, работая на высокой скорости, к следующему

моталка.

Преимущества бесконечного

прокатки по сравнению с обычной прокаткой включают улучшение однородности

качества металла, такие как размер, профиль и микроструктура по всей

по всей длине, так как соединенные металлические листы могут подвергаться чистовой прокатке с постоянной скоростью

по всей длине без перерыва, что повышает производительность.

Урожайность также повышается, поскольку посевы не срезают. Кроме того, с бесконечным

В процессе прокатки можно производить горячекатаные полосы толщиной менее 0,8 мм.

При холодной прокатке кусок металла

нагревается не непосредственно перед прокаткой, а температура заготовки

будет возрастать из-за фрикционных эффектов качения. Холоднокатаные стали

Холоднокатаные стали

становятся нагартованными, и для получения желаемого требуется отжиг.

твердость. Разница между горячекатаной и холоднокатаной сталью заключается в

механические и химические свойства конечного продукта.

Примеры горячекатаного проката

представляют собой рельсы, конструкции, арматуру для бетона, катанку, плиты, листы и

полоска. Листовой, листовой и полосовой прокат используется для изготовления труб и

трубы, конструкционные материалы и панели корпуса и штамповки для прибора

и автомобильной промышленности.

Холоднокатаные изделия состоят из

проволока, лист и лента. Проволока часто используется в производстве холодногнутых или

крепежные изделия с холодной головкой, такие как винты и болты. Холоднокатаный лист и лента

обычно используется в бытовой технике и автомобильной промышленности для внешних

приложений, таких как электрические двигатели, коммерческие двери и т. д., из-за их высокой

качественная обработка поверхности.

Ссылки

1.

Лоуренс Х. Ван Влак, Элементы материаловедения и инженерии, 4 -й

Издание, Эддисон Уэсли, 1980, стр. 211-212

.

2.

Уильям Д. Каллистер-младший, Материаловедение и инженерия:

Введение, 3 rd Edition, John Wiley & Sons, Inc., 1994, стр. 349

3.

Уильям Ф. Хосфорд и Роберт М. Кэдделл, Обработка металлов давлением: механика и

Металлургия, Prentice-Hall, Inc., Englewood Cliffs, 1983, стр. 128-138

.

4.

http://www.tpub.com/air/1-21.htm

5.

http://www.kawasaki-steel-21st-cf.or.jp/index2.html

6.

http://strategis.ic.gc.ca/SSG/mm01289e.html

Разница между горячекатаной и холоднокатаной сталью

Разница между холоднокатаной и горячекатаной сталью

Владельцы бизнеса и производители имеют на рынке тысячи сортов стали на выбор. С таким множеством вариантов металла выбор правильного типа, сорта и отделки вашего строительного материала может быть утомительным. Pennsylvania Steel Co. предлагает широкий ассортимент стальной продукции премиум-класса по всей территории Соединенных Штатов. Кроме того, наши онлайн-ресурсы помогают нашим клиентам создавать самые лучшие проекты.

Кроме того, наши онлайн-ресурсы помогают нашим клиентам создавать самые лучшие проекты.

Производство стали, резюме

Чтобы не ошибиться с четырьмя основными типами стали, общий процесс производства стали делится на две основные категории: горячекатаный и холоднокатаный. Этот процесс начинается с экстремального нагрева и последующего окисления добытой стальной руды. В основном, куски большого прямоугольного металла, называемые заготовками, нагреваются и сплющиваются в рулоны больших размеров.

После этого сталь пройдет один из вышеупомянутых процессов прокатки для окончательного оформления. «Прокатка» относится к жизненно важному этапу производственного процесса, который включает в себя формование металла с помощью серии роликов в попытке изменить его форму или улучшить его свойства. Этот метод формирования (горячая или холодная прокатка) определяет конечную функцию материала.

Процесс горячей чистовой обработки в сравнении с процессом холодной чистовой обработки

«В разговоре о горячекатаных и холоднокатаных изделиях все холоднокатаные изделия являются горячекатаными, но горячекатаные изделия не обязательно являются холоднокатаными.

Вместо этого все зависит от того, как обрабатываются прутки».

ryerson.com

После того, как сталь нагрета выше температуры рекристаллизации (более 1700ºF), ее можно легко формовать и калибровать. Если материал не подвергается дальнейшей обработке при комнатной температуре, он считается горячекатаным. Сталь, прошедшая дальнейшие процессы рафинирования, относится к категории холоднокатаной. Узнайте больше о различиях, возможностях и допусках в методах прокатки металла ниже!

Горячекатаная сталь

По мере охлаждения горячекатаная сталь имеет тенденцию к усадке и формированию асимметрично, что позволяет больше варьировать форму и размер. По этой причине горячекатаная сталь используется в проектах, где к готовому изделию не предъявляются особые требования по размерам.

Например, одним из наиболее распространенных видов горячекатаной стали является листовой металл, который часто используется при создании воздуховодов и автомобилей. В этих случаях отделка поверхности и пропорции не должны быть точными.

В этих случаях отделка поверхности и пропорции не должны быть точными.

В результате горячекатаная сталь обычно дешевле по цене просто потому, что не требует дальнейшей обработки. Поскольку повторный нагрев не требуется, затраты на производство горячекатаного проката намного ниже.

Холоднокатаная сталь

При этом холоднокатаная сталь требует повторного нагрева для дальнейшего улучшения ее структурных свойств. Для достижения более точных размеров и качества поверхности металл повторно прокатывают при более низкой температуре. Эта дополнительная прокатка приводит к более определенным характеристикам, включая внешнюю отделку, долговечность и размерные параметры.

PA Steel, например, предлагает широкий выбор холоднокатаных прутков различных марок и отделок для предприятий по всей восточной части Соединенных Штатов. Это оборудование используется для создания таких изделий, как мебель, гаражи и бытовая техника.

Несмотря на то, что холоднокатаная сталь обычно на 20 % более долговечна, чем горячекатаная, ее основные квадратные, круглые и плоские формы ограничены. Несмотря на повышенную стойкость, дополнительная обработка холоднокатаного металла может сделать его более восприимчивым к внутренним напряжениям. Окончательные материалы должны быть сняты с напряжения перед шлифовкой или резкой, чтобы избежать потенциально летучей деформации или деформации.

Несмотря на повышенную стойкость, дополнительная обработка холоднокатаного металла может сделать его более восприимчивым к внутренним напряжениям. Окончательные материалы должны быть сняты с напряжения перед шлифовкой или резкой, чтобы избежать потенциально летучей деформации или деформации.

Определение подходящего типа стали

Проще говоря, последний этап производственного процесса будет влиять на применение конечного продукта. Если допуск, качество поверхности, симметрия, прямолинейность или эстетика являются ключевыми факторами при создании проекта, холоднокатаная сталь, вероятно, является идеальным выбором. И наоборот, горячекатаная сталь может использоваться для крупномасштабных или малобюджетных операций, которые могут учитывать изменения размеров при охлаждении.

Разновидность допуска

В таблице ниже представлены различные допуски для горячекатаной и холоднокатаной стальной продукции:

Источник данных: rapiddirect.com/blog/hot-rolled-vs-cold-rolled-steel

Поставка высококачественной стали и труб от Pennsylvania Steel, Co.