Пропан кислород резак: Резка металла кислородно-пропановым резаком

Содержание

Резак пропановый , устранение неисправности — Плазма и газ-резка, сварка, напыление

#1

Роман Валев

Отправлено 17 October 2019 11:41

Уважаемые знатоки, здравствуйте.

Прошу Вашего совета.

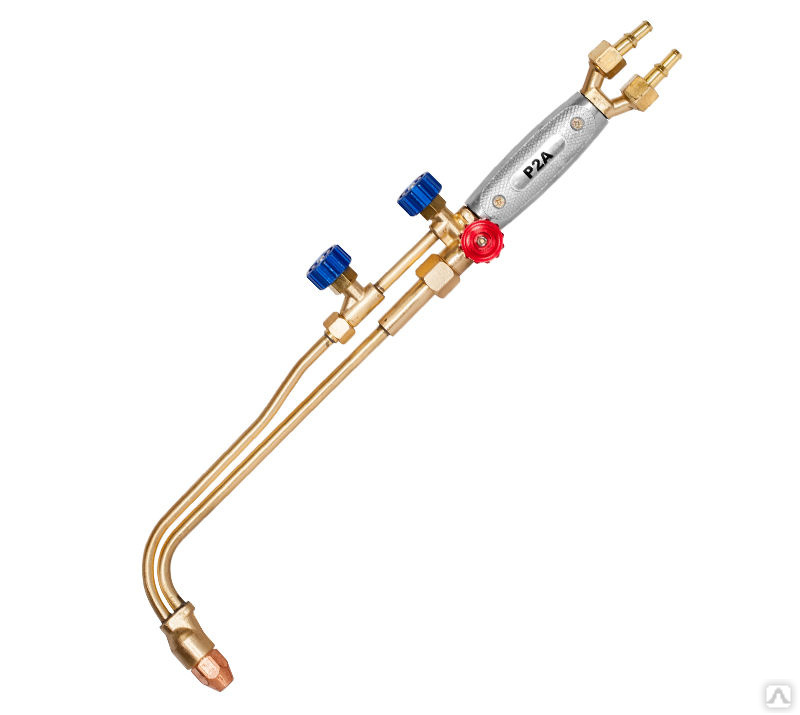

Резак у меня 80 х годов, но незначительно использованный,

при резке для подогрева металла не хватает кислород, выдувающий нормально.

Чистил канал кислорода в инжекторе и пользы нет.

Эффект в подогревании происходит если расслабить гайки нижнею и верхнею ( см. фото), но это скорее опасно.

Что делать?

В приложении фото резака.

Прикрепленные изображения

Сообщение отредактировал Роман Валев: 17 October 2019 11:46

- Наверх

- Вставить ник

#2

Фунтик

Отправлено 17 October 2019 19:43

в инжекторе

. .. какой номер ?

.. какой номер ?

- Наверх

- Вставить ник

#3

Spec

Отправлено 17 October 2019 22:07

У вас ацетиленовый резак. Соотношение газов в смеси «кислород / ацетилен» около 1,1. При работе на пропан-бутане соотношение «кислород / пропан-бутан» примерно 3,5 (т.е. кислорода в горючей смеси в 3,5 раза выше). Так что у вашего резака кислородное голодание в линии подогревающего пламени. Для нормальной работы нужно изменить сечение сопла, смесительной камеры, инжектора.

Сообщение отредактировал Spec: 17 October 2019 22:10

- Наверх

- Вставить ник

#4

schkaliki

Отправлено 18 October 2019 08:44

Spec,по фото мало информации пропановый он или ацетиленовый. Внешне похож на старую ракету. Номер внутреннего мунштука конечно великоват, но из-за плохого снимка и налипшего металла непонятно какой стоит наружный. Какие там набиты номера? Обычно раньше не ленились с маркировкой. На эжекторе тоже должен стоять номер , есть сводная таблица соотношений мундштуков наружних, внутренних, толщины металла и давления кислорода. Рукоятки что на ацетиленовых, что на пропановых были тоже похожи — могли быть и алюминиевые, могли быть и карболитовые. Армяне делали и такие и такие, а внешне резаки отличались только маркировкой на маховиках вентилей (пропан-ацетилен). Старожилы в свое время подсказали, что эжектор на пропане надо завернуть до упора, а потом открутить на 1,5 оборода назад. Так и делаю, а вот с чем это связано не знаю. [bРоман Валев[/b],попробуйте полностью разобрать и промыть растворителем от внутренней копоти, пропан частенько идет со всякой бякой в баллонах, поменяйте все сальниковые набивки и манжеты, а уж потом смотрите эжекторы и мундштуки.

Внешне похож на старую ракету. Номер внутреннего мунштука конечно великоват, но из-за плохого снимка и налипшего металла непонятно какой стоит наружный. Какие там набиты номера? Обычно раньше не ленились с маркировкой. На эжекторе тоже должен стоять номер , есть сводная таблица соотношений мундштуков наружних, внутренних, толщины металла и давления кислорода. Рукоятки что на ацетиленовых, что на пропановых были тоже похожи — могли быть и алюминиевые, могли быть и карболитовые. Армяне делали и такие и такие, а внешне резаки отличались только маркировкой на маховиках вентилей (пропан-ацетилен). Старожилы в свое время подсказали, что эжектор на пропане надо завернуть до упора, а потом открутить на 1,5 оборода назад. Так и делаю, а вот с чем это связано не знаю. [bРоман Валев[/b],попробуйте полностью разобрать и промыть растворителем от внутренней копоти, пропан частенько идет со всякой бякой в баллонах, поменяйте все сальниковые набивки и манжеты, а уж потом смотрите эжекторы и мундштуки.

- Наверх

- Вставить ник

#5

Spec

Отправлено 18 October 2019 11:05

внешне резаки отличались только маркировкой на маховиках вентилей (пропан-ацетилен)

На первом снимке отчетливо видны маркировки на вентилях: «Кислород», «Ацетилен». Да и симптомы характерны. Что касается чистоты оборудования — то это должно быть нормой.

эжектор на пропане надо завернуть до упора, а потом открутить на 1,5 оборота назад. Так и делаю, а вот с чем это связано не знаю

Это связано с износом резака (горелки) (или дефектом изготовления) в месте сопряжения инжектора с рукояткой, кислород при этом идет не через инжектор, пропадает подсос в канале горючего газа, что в свою очередь приводит к обратным ударам. Эта тема обсуждалась ранее.

Эта тема обсуждалась ранее.

Прикрепленные изображения

- Наверх

- Вставить ник

#6

schkaliki

Отправлено 20 October 2019 18:03

Spec,

На первом снимке отчетливо видны маркировки на вентилях: «Кислород», «Ацетилен Барашки ставили любые, у меня на старом резаке стояли оба от кислорода- крутят и ладно. Теперь о зазоре- просмотрел тему, на которую вы обратили внимание- там ничего нет ни за ни против. И нигде не встретил объяснения почему мне советовали делать именно так. Всё работало и работает до сих пор без обратных ударов ( включительно на новых резаках). Теперь немного о лексике- если вы в утвердительно-безапелляционном тоне настаиваете на бесспорности своего утверждения, то исправьте инжектор на ЭЖЕКТОР.

Именно на явлении эжекции основана работа резаков эжекторного типа. Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам. Посмотрите перечень причин, приводящих к обратному удару:Причины обратного удара Что приводит к возникновению такой фатальной ситуации: • Неверное разжигание – ошибочная регулировка кислорода и горючего газа, силы пламени; • Слишком большой разогрев мундштука и трубки, на которую он накручивается, что приводит к самовоспламенению смеси газов еще до выхода ее из горелки; • В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится; • Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду. • Если закончился баллон с кислородом или ЗАБИЛСЯ ИНЖЕКТОР (на правописание не обращайте внимания- это популистская выдержка из общепринятой рекомендации)и т.д. – то есть все что влияет на давление кислорода, резкое изменение его значения.

.

Сообщение отредактировал schkaliki: 20 October 2019 18:09

- Наверх

- Вставить ник

#7

Spec

Отправлено 21 October 2019 15:52

Блин, «Остапа (schkaliki) понесло.

Изначально тема о причинах недостатка кислорода в подогревающем пламени при норме режущего. Если Вам есть что сказать – опишите причины. В посте 4 Вы пишете о ТО резака, но ничего о причинах.

Мое мнение:

— Инжектор либо не соответствует установленному мундштуку.

— Инжектор согласуется с установленным мундштуком, но резак ацетиленовый (на мундштуке должен быть выбит его номер и буква А (ацетилен) или П (пропан).

И писал я не только о «барашках» но и о том, что описываемые симптомы характерны для ацетиленовых резаков, подключенных к пропану.

Теперь о зазоре. Еще раз просмотрите раздел

http://websvarka.ru/…1-vzryv-rezaka/

Вкратце повторю.

Важен не «зазор», а герметичное сопряжение инжектора с корпусом резака (горелки). Если это не обеспечить – кислород большей частью пойдет мимо инжектора, «подсос» — снижение давления в магистрали горючего газа — исчезнет. Т.к. давление в кислородной магистрали изначально выше, чем в магистрали горючего газа, кислород проникнет в последнюю, образуется горюче — взрывчатая смесь. Возможные последствия этого объяснять не буду.

Вы в утвердительно-безапелляционном тоне пишите: «Именно на явлении эжекции основана работа резаков эжекторного типа». Уверяю, что работа резаков основана не на «явлении эжекции», а на процессе горения в потоке кислорода нагретой до определенной температуры углеродистой стали. Так что замена термина «Инжектор» на «эжектор» принципиально ничего не поменяет. Кстати, вы пишите о «резаках эжекторного типа». А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе.

А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе.

Еще один перл: «Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам.».

А где написано, что приводит? И почему кислорода? Разряжение создается в канале горючего газа. Вы так ничего и не поняли. По существу – к обратному удару (точнее к условиям для его возникновения) приводит не увеличение или снижение величины «подсоса», а утечка кислорода в магистраль горючего газа, с образованием взрывоопасной смеси газов, что бывает при нарушении сопряжения инжектора с корпусом резака (зона В на рис. выше).

Для возникновения взрыва (обратного удара) смеси горючего газа с кислородом необходимы и достаточны 3 условия:

— Сама смесь в определенных пропорциях;

— замкнутое пространство;

— температура вспышки смеси.

Первые 2 условия при работе резака (горелки) всегда присутствуют, а вот 3 условие следует предотвращать. А наступить это может в 2 случаях:

А наступить это может в 2 случаях:

— нагрев ствола резака или его частей до или выше температуры вспышки газовой смеси;

— снижение скорости потока горючей смеси газов на срезе мундштука ниже скорости ее горения.

Возвращаясь к инжектору, который вы так любите крутить, можно сказать, что он не гарантирует от обратного удара, а лишь предотвращает распространение его в корпус резака, шланги и т.д.

Цитата: «немного о лексике- если вы в утвердительно-безапелляционном тоне настаиваете на бесспорности своего утверждения, то исправьте инжектор на ЭЖЕКТОР».

Не хотел я о лексике и о грамотности. Но «не судите, да не судимы будете».

- Да, я утверждаю, что негерметичное сопряжение инжектора с корпусом резака приводит к срыву эжекции. Но не безапелляционно – возражайте, только аргументировано, иначе – голый треп.

- «разогрев мундштука и трубки, на которую он накручивается». Мундштук накручивается не на трубку (а их в составе ствола 2 или 3), а на головку.

- «приводит к самовоспламенению смеси газов». Самовоспламенение – это без влияния извне, а вы пишите о недопустимом нагреве ствола резака. Так что это не самовоспламенение, а воспламенение в результате ее нагрева до температуры вспышки.

- «В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится;» Вы, как я понял, имеете в виду «ссор» внутри резака…Ну, и… Обратный удар? Да просто пламя погаснет…

- «Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду». Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика!

- «Если закончился баллон с кислородом». Может с точки зрения высокой лексики правильнее будет «Если закончился кислород в баллоне»?

- «выдержка из общепринятой рекомендации» Это что за рекомендация? Кто ее общепринято дает? Не понятно…

- «– то есть все что влияет на давление кислорода, резкое изменение его значения.

.» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?

.» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?

Теперь о терминах: Инжекция и Эжекция. Просмотрел с десяток книг по газовой сварке и резке авторитетных авторов. Термина «эжектор», «эжекторный» не встретил.

Итак, если упрощенно. Инжекция – впрыскивание. Эжекция – всасывание.

Инжектор в ГПА – деталь с калиброванным каналом, через который подается (можно сказать «впрыскивается») кислород. Часто в газо — и гидродинамике его называют соплом. Но в ГПА есть другие сопла, поэтому название этой детали (а это имено деталь, не сборка, не аппарат) инжектором, на мой взгляд, оправдано. Вы же называете эту деталь эжектором, т.е. «всасывателем». Согласитесь, нелепо. Ничего он не всасывает.И тем не менее в резаке (горелке) эжектор есть. Это совокупность инжектора, камеры смешения и корпуса, их объединяющего. Совместно они способны создавать Эжекцию (т.н. подсос в канале горючего газа), порознь нет.

Совместно они способны создавать Эжекцию (т.н. подсос в канале горючего газа), порознь нет.

Как вывод – Резаки и горелки, имеющие в своей конструкции инжектор (впрыскиватель), именуются «Инжекторными». Называть их Эжекторными (сосущими) как-то нелепо.

Это мое мнение. Можно возражать, но это вряд ли поможет Роману Валеву разобраться с резаком.

Сообщение отредактировал Spec: 21 October 2019 15:54

- Наверх

- Вставить ник

Особенности резки металла пропаном и кислородом

Одним из самых распространенных способов обработки металла является резка металла пропаном и кислородом. Она достаточна проста, не требует приобретения дорогостоящих станков, доступна для работ в так называемых полевых условиях.

Схема кислородного резака.

Газовая резка металла – это процесс, когда кислород смешивается с пропаном (подходят и некоторые другие горючие газы, например, ацетилен) и подогревает поверхность, которую нужно разрезать, до температуры начала горения данного металла. Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Применение такого способа резки ограничено требованиями к обрабатываемому металлу.

Металл должен иметь температуру горения меньше, чем температура его плавления. Если не соблюдать это правило, расплавленный, но несгоревший металл тяжело удаляется из полости реза.

Оксиды, образующиеся в полости реза при воздействии режущего кислорода, должны иметь температуру плавления ниже, чем аналогичный параметр самого металла. Это также необходимо для облегчения удаления их из полости реза.

Технология кислородной резки.

Высокий тепловой эффект образования окислов, т. к. при резке наибольшее количество теплоты образует именно окисление металла. Это нужно для нагревания участков металла, примыкающих к зоне резки, и обеспечения непрерывности процесса.

Низкая теплопроводность металла. При высоких значениях этого показателя теплота быстро уходит из области резки, и возникают трудности с подогреванием до температуры горения.

Подробные значения для этих параметров можно уточнить в справочниках. Как правило, их включают и в рефераты.

Исходя из этого, кислородно-пропановая резка и сварка металла может применяться для низкоуглеродистых и низколегированных сталей и титановых сплавов. Стали, содержащие больше 1% углерода, можно резать таким способом только при добавлении специальных порошкообразных флюсов. Они вдуваются в зону резки вместе с режущим кислородом. Сгорая, флюс выделяет недостающее тепло, а также образует оксиды, которые взаимодействуют с оксидами обрабатываемого металла и разжижают их, облегчая удаление. В качестве добавок во флюс используют порошок алюминия, кварцевый песок и др.

Не подходит резка газом для обработки чугуна по причине высокой температуры горения и низкой температуры плавления. Высоколегированные стали и алюминий образуют при газовой резке тугоплавкие оксиды и шлаки. Медь имеет небольшую теплоту сгорания.

Подготовка поверхности и сама резка

В первую очередь с поверхности металла убирают ржавчину и прочие загрязнения. Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

В начале операции резки поверхность металла подогревается в месте реза до температуры горения металла (1200 – 1350°С) смесью кислорода и горючего газа. Затем подается режущий кислород, который воспламеняется от контакта с нагретой поверхностью и кроит металл. Особенно важно в этом процессе обеспечить непрерывную подачу кислорода, чтобы пламя не погасло, иначе придется снова разогревать поверхность.

Схема работы газовым резаком.

Производительность и качество резки тем выше, чем больше процент чистоты применяемого кислорода. Когда струя кислорода врезается в толщу металла, скорость и мощность подачи падает, и происходит ее искривление. Чтобы это исправить, нужно струю наклонить.

Кроме того, режущая струя имеет форму конуса, расширяясь в нижней части. Это приводит к повышению ширины реза при обработке толстолистового металла и образованию окалины снизу. Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

Первостепенные параметры резки – давление кислорода и скорость резки.

Давление кислорода в значительной степени влияет на качество резки. Слишком высокое давление приведет к ухудшению качества реза, также увеличивается и расход. Недостаточно высокое давление не позволит прорезать всю толщину металла и затруднит удаление окислов.

Эффективность работы напрямую зависит от скорости резания. Она выбирается исходя из свойств металла. Контролируют этот параметр по тому, как идет выброс искр и шлаков. Если скорость выбрана верно, искры направлены вниз под углом 85 – 90°. Если фонтан искр опережает движение резания, то скорость меньше чем нужно. Завышенная скорость характеризуется отставанием потока искр от резака и не позволяет разрезать заготовку насквозь.

При горении углерода образуется окись СО, при реакции с железом это повышает содержание углерода на поверхности реза и приводит к образованию закаленных структур в металле. Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Для предупреждения этого процесса производится газовая сварка с предварительной очисткой поверхности реза механическим способом.

Вернуться к оглавлению

Виды резки металла газом

Газы для кислородно-газовой резки.

Резка металла газом подразделяется на разделительную, поверхностную и ударную.

Разделительная резка. Когда выполняется резка металла пропаном и кислородом, он полностью разделяется при нагревании смесью газов и сгорает, образующиеся окислы выдуваются режущим кислородом. Находит свое применение при обработке форматного металла и металлопроката, изготовлении заготовок.

Поверхностная резка. Применяется при необходимости удалить часть металла, например, изготовить канавку, убрать поверхностные дефекты т. д.

Для того чтобы сделать отверстие в металле, применяется ударная резка кислородным копьем. Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Выполнить газовую резку металлов можно ручным, автоматическим и полуавтоматическим способами.

Ручная газовая сварка и резка металлов подразумевает применение одного и того же оборудования для выполнения работ, хотя при этом кислородно-пропановая сварка не получила широкого применения, т.к. при смешивании с кислородом наибольшую температуру сварочного пламени дает другой газ – ацетилен. Горелку заменяют на резак, газ берется из баллонов, в которых он находится в сжиженном виде. Используется этот способ, как правило, на небольших предприятиях или в частном порядке и предполагает небольшой расход газа.

Вернуться к оглавлению

Достоинства и недостатки метода

Преимущества ручной резки металла газом:

Схема поверхностной газовой резки.

Можно разрезать металлопрокат толщиной до 80 мм.

- Резы любой сложности и конфигурации.

- Отсутствуют жесткие требования к помещению, в котором будут проводиться работы, не нужно предусматривать центральный кабель заземления.

- Ручные модели резаков мобильны, нет трудностей с транспортировкой.

- Способ относительно быстрый и универсальный.

- Кроме самой резки можно выполнить поверхностную подготовительную обработку.

- Хорошее соотношение между ценой и качеством обработки заготовок.

Недостатки метода:

- Нельзя резать металлопрокат свыше 80 мм, включая и нержавеющую сталь.

- Ограниченность в применении (режут только углеродистые стали и чугун).

- Большие линейные отклонения реза, достигающие 7 – 8 мм на 1 п. м.

- Низкое качество кромки (окалина, неровный край).

- Детали требуют последующей механической обработки.

- Значительная ширина реза для толстолистового металла (до 3 мм)

- Большая зона термического воздействия.

- Низкая производительность, необходимость в дополнительных инструментах и приспособлениях.

Автоматическая и полуавтоматическая резка распространена на промышленном производстве средних и крупных масштабов, там, где нужно гарантировать высокое качество и требуется большая производительность.

Специализированная техника позволит выполнить криволинейные резы любой сложности, изготовить фланцы, диски, подготовить кромки для сварки, минимизировать последующую обработку деталей.

расход кислорода и пропана, технология

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 оС, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

Таблица толщин реза и расхода газа для мундштуков типа NX

В результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелка

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Необходимое оборудование

Резак Р101

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки Messer

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установка

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки

- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Похожие статьи

Резка и сварка пропаном

Эта статья взята из Хроник IWDC, информационного бюллетеня для членов IWDC. Посмотреть исходную статью и остальную часть информационного бюллетеня здесь.

Эта статья написана Ричем Мансманном, вице-президентом по газовым программам,

. «У члена IWDC возникла проблема с накоплением шлама на поверхностях горелки при использовании пропана в системе предварительного нагрева большого объема. Я сталкивался с подобной проблемой в прошлом и подумал, что, возможно, стоит поговорить о паре проблем, которые могут повлиять на ваш бизнес.

Во-первых, многие из вас знакомы с тех пор, как Airco активно продвигала газ MAPP как менее дорогостоящую альтернативу ацетилену в некоторых областях применения. За остальной частью промышленного газа следует смесь пропилена или пропана/пропилена/метилацетилена в той или иной форме. И через некоторое время многие из вас также обнаружили, что можно использовать только коммерческий пропан и кислород.

За остальной частью промышленного газа следует смесь пропилена или пропана/пропилена/метилацетилена в той или иной форме. И через некоторое время многие из вас также обнаружили, что можно использовать только коммерческий пропан и кислород.

Все эти горючие газы предлагали альтернативу ацетилену, но, как вы, наверное, уже поняли, это не было беспроблемной сделкой. Сейчас я не буду давать техническое объяснение, почему один топливный газ лучше другого. Но чтобы рассказ был информативным, но кратким, первое, что важно упомянуть, это то, что номинальное потребление кислорода с этими газами выше, чем с ацетиленом. Теперь мы согласны с тем, что кислород значительно дешевле, чем ацетилен или любой другой топливный газ в расчете на кубический фут, но поскольку пропилен снова продвигается в качестве продукта-заменителя, будет справедливо отметить, что потребление кислорода пользователем увеличится… без сомнения, незначительно. стоимостной фактор, но все же тот, который требует упоминания. А полный переход от ацетилена к пропану обычно увеличивает потребление кислорода в два-два с половиной раза. Так что, хотя обед, возможно, стал немного дешевле, он не бесплатный.

А полный переход от ацетилена к пропану обычно увеличивает потребление кислорода в два-два с половиной раза. Так что, хотя обед, возможно, стал немного дешевле, он не бесплатный.

Настоящая причина, по которой я пишу это, состоит в том, чтобы определить потенциальную проблему с пропаном до того, как она случится с вами. Почти весь пропан, который мы все продаем, используется в качестве топлива, но его потребление относительно размера контейнера невелико. Вы все знаете, что пропан поставляется в виде газа под давлением пара, и это давление пара значительно зависит от температуры, и мы научились контролировать это отклонение давления с помощью регулятора. Но в ситуациях с высоким расходом, особенно при использовании баллонов, пропан коммерческого качества может делать некоторые странные вещи.

Пропан, который мы покупаем, обычно получают из потока природного газа. Это настоящий природный газ в том виде, в котором он извлечен из-под земли, а не газ, который был очищен и очищен, а затем по трубопроводу доставлен в ваши дома и на предприятия. Этот исходный природный газ обычно имеет содержание пропана 1-10% в зависимости от того, где газ берется из-под земли. Процесс вскрыши и очистки управляется рафинером Mid-Streamer. Нефтеперерабатывающие установки Mid-Streamer берут сырой природный газ из скважины, очищают его, удаляя влагу, азот, углекислый газ и серу (и, возможно, немного гелия, но это уже другая история), а затем проводят простую перегонку для разделения оставшихся углеводородных компонентов на ходовые товары. В зависимости от исходного состава очищаемый газ можно разделить на три-пять компонентных потоков:

Этот исходный природный газ обычно имеет содержание пропана 1-10% в зависимости от того, где газ берется из-под земли. Процесс вскрыши и очистки управляется рафинером Mid-Streamer. Нефтеперерабатывающие установки Mid-Streamer берут сырой природный газ из скважины, очищают его, удаляя влагу, азот, углекислый газ и серу (и, возможно, немного гелия, но это уже другая история), а затем проводят простую перегонку для разделения оставшихся углеводородных компонентов на ходовые товары. В зависимости от исходного состава очищаемый газ можно разделить на три-пять компонентных потоков:

• Метан, поставляемый предприятиям природного газа как «природный газ»

• Этан, который обычно продается для производства этилена

• Пропан, как альтернатива «бутылочному газу» при отсутствии газопроводов

• Бутан как изобутан, также продаваемый в качестве топлива для отопления, а также продаваемый для повышения теплотворной способности потоков низкокачественного метана, а также пропеллентов и в качестве сырья для нефтехимического производства

• Более тяжелые углеводороды (пентаны, гексаны), которые перерабатываются как легковоспламеняющиеся жидкости и дополнительно очищаются в качестве растворителей и сырья для других процессов

Что касается пропана, то этот продукт собирается и транспортируется с объекта Mid-Stream по трубопроводу, железнодорожным вагонам или цистернам, в зависимости от масштаба операции. Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько он должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Но вот неприятная часть… в нашем газовом мире мы в основном привыкли к сухим продуктам очень высокой чистоты. Коммерческий пропан не является таким уж чистым и чистым с самого начала и подвергается дополнительному загрязнению только на пути от газовых месторождений до операций по наполнению баллонов, потому что «он настолько хорош, насколько он должен быть», чтобы соответствовать основным требованиям. Требования к отоплению и топливу. Обычно это где-то между 95 и 98% пропан. В нем есть и другие «вещи», и эти «вещи» могут доставить нам проблемы в некоторых наших приложениях.

Основная причина проблем связана с водой. Производители и дистрибьюторы пропана знают об этом, но в большинстве случаев это не проблема. Вода поступает из плохо очищенных трубопроводов, трейлеров и железнодорожных вагонов, а также во многих случаях из промежуточных хранилищ, особенно если она хранится в соляных куполах или других естественных подземных геологических образованиях. Вода слабо растворима в пропане. Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Но при понижении температуры вода может выпадать из раствора и образовывать отдельную жидкую водную или, что еще хуже, ледяную фазу. Обработка пропана часто представляет собой двухэтапный процесс. Спиртовой амин используется в качестве крупномасштабного средства в трубопроводах. Его добавляют в поток пропана для поддержания растворимости в воде при транспортировке. А в холодную погоду компании по доставке пропана обрабатывают отдельные транспортные средства метанолом или этанолом, подобно тому, как мы когда-то добавляли эти продукты в бензин, чтобы предотвратить зимнее обледенение.

Опять же, в большинстве приложений, особенно в теплую погоду, конечный пользователь никогда не испытывает никаких проблем. Вода остается в растворе и немного снижает реальную теплотворную способность, которую почти невозможно измерить. Но при интенсивной вытяжке в холодную погоду могут возникнуть проблемы. Проблемы вызваны превышением практической скорости испарения жидкого пропана в газ. Это видно по тому, что цилиндры подачи сильно охлаждаются, вплоть до образования льда на поверхности цилиндров. Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Результирующий быстрый поток газа холоднее, чем обычно, и может привести к тому, что вода и ее растворитель, как правило, некоторая комбинация высыхающего амина и спирта, выпадают из потока газа на нагревательном наконечнике и образуют шлам. Шлам обычно состоит из застывшего сушильного амина с любой пылью, грязью и остатками, которые находятся в цилиндре… помните, что все эти сушильные химикаты также обладают очищающим эффектом.

Проблема обычно решается уменьшением расхода пропана из отдельного баллона и использованием регулятора большей мощности. Это может быть сделано, если это разрешено, путем установки коллектора подачи 2-3 100-фунтовых баллонов с пропаном или, в конечном итоге, модернизации требований заказчика до небольшого переносного хранилища (250-500 фунтов) или баллона на 500-1000 галлонов. В любом случае эти варианты обеспечивают большую площадь поверхности для испарения, а необходимое количество газа невелико по сравнению с потенциальным поглощением тепла контейнером для хранения. Точно так же регулятор большей производительности обеспечит более высокий расход без значительного падения давления, которое способствует конденсации летучих остатков в резервуаре».

Точно так же регулятор большей производительности обеспечит более высокий расход без значительного падения давления, которое способствует конденсации летучих остатков в резервуаре».

Резка с пропановой и кислородной горелкой Советы

by ted2018

Без категории

Я собираюсь пройти через правильную настройку оборудования для резки кислородно-пропановым резаком. Аналогичные процедуры могут быть использованы для использования ацетилена. Я также расскажу о некоторых основных методах резки и о том, как правильно отключить кислородно-топливную систему. Поскольку мы начинаем наш процесс, есть несколько вещей, которые я хочу, чтобы вы знали. Прежде всего, убедитесь, что ваши цилиндры надежно закреплены. Перед присоединением регулятора Victor, Harris или Forney к кислородному баллону откройте клапан, чтобы выдуть любую грязь или мусор, которые могут быть в этой области соединения, и надежно закрепите регулятор с помощью гаечного ключа. Угол регулятора должен быть несколько направлен вверх на пропановом баллоне. Не взламывайте клапан, просто осмотрите его, чтобы убедиться в отсутствии повреждений или мусора в области соединения клапана. Надежно закрепите регулятор пропана с помощью гаечного ключа, но в этом случае обратите внимание, что это левостороннее соединение. Если вы внимательно посмотрите, вы увидите канавку на соединительной гайке, которая всегда относится к левостороннему соединению. Он также направлен несколько вверх на стороне выпуска пропанового регулятора и представляет собой левостороннее соединение.

Не взламывайте клапан, просто осмотрите его, чтобы убедиться в отсутствии повреждений или мусора в области соединения клапана. Надежно закрепите регулятор пропана с помощью гаечного ключа, но в этом случае обратите внимание, что это левостороннее соединение. Если вы внимательно посмотрите, вы увидите канавку на соединительной гайке, которая всегда относится к левостороннему соединению. Он также направлен несколько вверх на стороне выпуска пропанового регулятора и представляет собой левостороннее соединение.

Нам нужно осмотреть еще несколько частей нашей системы, чтобы убедиться, что шланги в хорошем состоянии. Глядя дальше вниз по течению к нашей горелке, вы должны убедиться, что между шлангами и горелкой установлены пламегасители. Резак, который мы используем, называется комбинированным резаком марки оборудования Smith. Это означает, что в комбинации вы можете разобрать его посередине, и у вас есть возможность или выбор вставить нагревательные наконечники, многопламенные наконечники или наконечник для тушения или сварки. Я буду просто использовать режущую насадку для резки, просто вручную затяните пропановый наконечник. В отличие от режущего наконечника для ацетилена, этот режущий наконечник для пропана состоит из двух частей. Там есть небольшая пружинка, и она предназначена для того, чтобы оболочка не упала. Также обратите внимание, что на поверхности наконечника есть выемка, которая может обозначать наконечник пропанового типа. Просто вставьте его в головку горелки, наденьте на нее гайку наконечника и крепко затяните рукой, и это все, что нам нужно сделать. Также на комбинированном резаке есть три клапана, топливный клапан и кислородный клапан будут полностью открыты, когда мы используем его в качестве резака, и мы регулируем наш кислород от переднего положения кислородного клапана.

Я буду просто использовать режущую насадку для резки, просто вручную затяните пропановый наконечник. В отличие от режущего наконечника для ацетилена, этот режущий наконечник для пропана состоит из двух частей. Там есть небольшая пружинка, и она предназначена для того, чтобы оболочка не упала. Также обратите внимание, что на поверхности наконечника есть выемка, которая может обозначать наконечник пропанового типа. Просто вставьте его в головку горелки, наденьте на нее гайку наконечника и крепко затяните рукой, и это все, что нам нужно сделать. Также на комбинированном резаке есть три клапана, топливный клапан и кислородный клапан будут полностью открыты, когда мы используем его в качестве резака, и мы регулируем наш кислород от переднего положения кислородного клапана.

Теперь вернемся к нашим баллонам, когда мы нагнетаем давление в систему. Медленно откройте клапан кислородного баллона, пока игла не поднимется и не остановится, а затем откройте его полностью. Вы увидите показания давления на манометре высокого давления. Но на выходе пока ничего не показывает. Регулировочный винт ослаблен и шатается на пропановой стороне системы. Точно так же откройте этот вентиль медленно, но до упора. Так что давление на манометре не показывает. Наконечник, с которым мы работаем, — SC 40-1, и он относится к SC для тяжелых условий эксплуатации, 40 — тип пропана, а № 1 — размер режущего наконечника. Чтобы правильно установить наконечник, я буду обращаться к таблице раскроя в руководстве пользователя. Для этого есть другая литература, которую можно найти, и она также доступна на веб-сайте оборудования Smith, а также на веб-сайтах Fornery, Harris, Victor или Allied Welding. Теперь мы установим некоторое рабочее давление на стороне пропана, мы наберем 10 фунтов на квадратный дюйм, на кислороде мы наберем 40 фунтов на квадратный дюйм. Следующим основным шагом будет очистка. Я хочу убедиться, что нужный газ находится в нужном месте достаточно далеко вниз по течению в системе, чтобы сделать это. Теперь, когда у нас есть трещина под давлением, откройте топливную сторону и дайте ему поработать несколько секунд.

Но на выходе пока ничего не показывает. Регулировочный винт ослаблен и шатается на пропановой стороне системы. Точно так же откройте этот вентиль медленно, но до упора. Так что давление на манометре не показывает. Наконечник, с которым мы работаем, — SC 40-1, и он относится к SC для тяжелых условий эксплуатации, 40 — тип пропана, а № 1 — размер режущего наконечника. Чтобы правильно установить наконечник, я буду обращаться к таблице раскроя в руководстве пользователя. Для этого есть другая литература, которую можно найти, и она также доступна на веб-сайте оборудования Smith, а также на веб-сайтах Fornery, Harris, Victor или Allied Welding. Теперь мы установим некоторое рабочее давление на стороне пропана, мы наберем 10 фунтов на квадратный дюйм, на кислороде мы наберем 40 фунтов на квадратный дюйм. Следующим основным шагом будет очистка. Я хочу убедиться, что нужный газ находится в нужном месте достаточно далеко вниз по течению в системе, чтобы сделать это. Теперь, когда у нас есть трещина под давлением, откройте топливную сторону и дайте ему поработать несколько секунд. Теперь через горелку поступает только топливо. Закрой это. Точно так же, что касается кислорода, мы также пропустим кислород через систему всего за несколько секунд. Таким образом, я знаю, что кислород и только кислород находится в этой части системы. Теперь, когда у нас есть давление в системе, давайте проведем осмотр нашего рабочего места. Мы хотим убедиться, что все горючие предметы удалены, если они есть, исправный огнетушитель должен быть под рукой. Мы также хотим провести проверку на наличие утечек и убедиться, что все соединения, которые есть в нашей системе, не имеют утечек. Один из способов сделать это — использовать безмасляную посудомоечную машину или раствор для мытья посуды и воды. Когда вы примените это ко всем точкам соединения, если в системе была утечка, вы увидите очень очевидное действие пузыря. Если это будет обнаружено, затяните эти соединения и повторите проверку на наличие утечек.

Теперь через горелку поступает только топливо. Закрой это. Точно так же, что касается кислорода, мы также пропустим кислород через систему всего за несколько секунд. Таким образом, я знаю, что кислород и только кислород находится в этой части системы. Теперь, когда у нас есть давление в системе, давайте проведем осмотр нашего рабочего места. Мы хотим убедиться, что все горючие предметы удалены, если они есть, исправный огнетушитель должен быть под рукой. Мы также хотим провести проверку на наличие утечек и убедиться, что все соединения, которые есть в нашей системе, не имеют утечек. Один из способов сделать это — использовать безмасляную посудомоечную машину или раствор для мытья посуды и воды. Когда вы примените это ко всем точкам соединения, если в системе была утечка, вы увидите очень очевидное действие пузыря. Если это будет обнаружено, затяните эти соединения и повторите проверку на наличие утечек.

Что касается средств индивидуальной защиты, защитные очки теперь будут заменены на режущие очки с затемнением 3-5. Я пользуюсь режущим стеклом с оттенком 3, для ацетилена подойдет оттенок 5. Различные ситуации требуют разного затенения. Чтобы получить правильный оттенок, выполните поиск «Привет, Алекса» или «Привет, Siri», чтобы найти правильный оттенок для кислородно-ацетиленовой резки и сварки. Теперь мы готовы зажечь факел. Использование фрикционного устройства, а не открытой зажигалки с открытым пламенем. Самый безопасный и лучший способ зажечь кислородно-ацетиленовую горелку — использовать кремневый боек. По сути, это устройство с кремневым элементом, закрепленным в резьбовом гнезде, которое ввинчивается в подпружиненный элемент, который перемещается вперед и назад по закаленной стальной поверхности, как напильник. Эта сборка удерживается внутри защитной стальной крышки диаметром около 1 дюйма и глубиной ½ дюйма. Когда ударник приводится в действие нажатием руки, кремень перемещается по стальному напильнику и создает искры. Эти искры, конечно, воспламенят ацетилен, а стальной колпачок предотвратит неожиданное распространение пламени слишком далеко.

Я пользуюсь режущим стеклом с оттенком 3, для ацетилена подойдет оттенок 5. Различные ситуации требуют разного затенения. Чтобы получить правильный оттенок, выполните поиск «Привет, Алекса» или «Привет, Siri», чтобы найти правильный оттенок для кислородно-ацетиленовой резки и сварки. Теперь мы готовы зажечь факел. Использование фрикционного устройства, а не открытой зажигалки с открытым пламенем. Самый безопасный и лучший способ зажечь кислородно-ацетиленовую горелку — использовать кремневый боек. По сути, это устройство с кремневым элементом, закрепленным в резьбовом гнезде, которое ввинчивается в подпружиненный элемент, который перемещается вперед и назад по закаленной стальной поверхности, как напильник. Эта сборка удерживается внутри защитной стальной крышки диаметром около 1 дюйма и глубиной ½ дюйма. Когда ударник приводится в действие нажатием руки, кремень перемещается по стальному напильнику и создает искры. Эти искры, конечно, воспламенят ацетилен, а стальной колпачок предотвратит неожиданное распространение пламени слишком далеко. Эти бойки производятся многими компаниями, такими как: Forney, Hobart, Ally Tools, Vas Tools, Hot Max, US Forge, Lincoln Electric, Worthington, Levado и Tech Team https://techteamproducts.com/. Модель 763 Flint Striker от Tech Team https://www.amazon.com/Lighter-Igniter-Oxy-Acetylene-Tech-Team/dp/B07NGS8PLY/ref=sr_1_33?crid=2QQKZ0LGHZBCF&keywords=flint+striker+welding&qid=1565098867&s=gateway&sprefix=flint+striker+welding%2Caps%2C124&sr=8-33 нам больше всего нравится, потому что он имеет высококачественную конструкцию с прочным цинковым покрытием и содержит 3 кремня, которые можно легко переставлять один за другим. к следующему, когда он изнашивается и становится неэффективным.

Эти бойки производятся многими компаниями, такими как: Forney, Hobart, Ally Tools, Vas Tools, Hot Max, US Forge, Lincoln Electric, Worthington, Levado и Tech Team https://techteamproducts.com/. Модель 763 Flint Striker от Tech Team https://www.amazon.com/Lighter-Igniter-Oxy-Acetylene-Tech-Team/dp/B07NGS8PLY/ref=sr_1_33?crid=2QQKZ0LGHZBCF&keywords=flint+striker+welding&qid=1565098867&s=gateway&sprefix=flint+striker+welding%2Caps%2C124&sr=8-33 нам больше всего нравится, потому что он имеет высококачественную конструкцию с прочным цинковым покрытием и содержит 3 кремня, которые можно легко переставлять один за другим. к следующему, когда он изнашивается и становится неэффективным.

Вам, вероятно, также приходит в голову, что со временем эти кремни изнашиваются, и, как ни странно, есть несколько компаний, которые производят сменные кремни, такие как: Forney, US Forge, Shurlite, Zippo и Tech Team https://techteamproducts.com /. Нам нравится товар 761 от Tech Team https://www. amazon.com/Replacement-Strikers-Oxy-Acetylene-Tech-Team/dp/B07NGNFK2V/ref=sr_1_1?keywords=tech+team+flint&qid=1565108056&s=gateway&sr= 8-1, который содержит 3 набора, в каждом наборе по 3 сменных кремня, которые легко помещаются в их 763 3 Flint Striker. Откройте топливный клапан примерно на четверть оборота, чтобы у нас было топливо только в этот момент, дотянитесь до переднего кислородного клапана и добавьте кислород. Вы заметите, что когда мы добавим кислород, все пламя снова совпадет с вашими основными точками пламени. Однако в системе еще недостаточно топлива, поэтому добавьте еще топлива, и оно вырастет, теперь добавьте больше кислорода, и пламя опустится в самое нижнее положение. Обычно вы начинаете слышать небольшой пронзительный шум, исходящий от вашей горелки, и это свидетельствует о правильном расходе топлива. Нейтральное пламя — это то, что нам нужно для резки. Один из способов проверить это — приблизить наконечник к фаске, и на металлической поверхности появится узор в виде звезды.

amazon.com/Replacement-Strikers-Oxy-Acetylene-Tech-Team/dp/B07NGNFK2V/ref=sr_1_1?keywords=tech+team+flint&qid=1565108056&s=gateway&sr= 8-1, который содержит 3 набора, в каждом наборе по 3 сменных кремня, которые легко помещаются в их 763 3 Flint Striker. Откройте топливный клапан примерно на четверть оборота, чтобы у нас было топливо только в этот момент, дотянитесь до переднего кислородного клапана и добавьте кислород. Вы заметите, что когда мы добавим кислород, все пламя снова совпадет с вашими основными точками пламени. Однако в системе еще недостаточно топлива, поэтому добавьте еще топлива, и оно вырастет, теперь добавьте больше кислорода, и пламя опустится в самое нижнее положение. Обычно вы начинаете слышать небольшой пронзительный шум, исходящий от вашей горелки, и это свидетельствует о правильном расходе топлива. Нейтральное пламя — это то, что нам нужно для резки. Один из способов проверить это — приблизить наконечник к фаске, и на металлической поверхности появится узор в виде звезды. Этот звездный узор должен быть примерно от 2 до 2 ½ дюймов. Давайте еще раз сменим кислород. При избытке топлива пламя становится очень длинным, а когда мы снова добавляем кислород, эта звезда становится очень, очень короткой и резкой, и мы получаем нейтральное пламя. Теперь начнем делать разрез. Что мы собираемся сделать, так это использовать пламя, чтобы нагреть металл до оранжевого цвета, и мы нажмем на рычаг резки. Чтобы сделать наш разрез, держите кончик примерно на полдюйма от вашей работы.

Этот звездный узор должен быть примерно от 2 до 2 ½ дюймов. Давайте еще раз сменим кислород. При избытке топлива пламя становится очень длинным, а когда мы снова добавляем кислород, эта звезда становится очень, очень короткой и резкой, и мы получаем нейтральное пламя. Теперь начнем делать разрез. Что мы собираемся сделать, так это использовать пламя, чтобы нагреть металл до оранжевого цвета, и мы нажмем на рычаг резки. Чтобы сделать наш разрез, держите кончик примерно на полдюйма от вашей работы.

Для выключения перекройте кислородный клапан. Факел теперь безопасно выключен. Следующим шагом мы отключим всю систему. Есть три шага. Идите к источнику и отключите оба цилиндра, чтобы все было отключено. Шаг номер 2 — слить из системы все газы. Откройте топливную магистраль горелки, теперь стрелки уходят на ноль, закройте клапан и откройте кислородную магистраль. Теперь эти стрелки идут к нулю, закройте вентиль. Третий и последний шаг для полного отключения – выкручивать регулировочные винты до тех пор, пока не перестанет ощущаться давление. Теперь система полностью отключена безопасным способом. Это никоим образом не распространяется на все правила и процедуры безопасности для безопасной эксплуатации этого оборудования. Перед эксплуатацией любого оборудования этого типа обязательно и внимательно прочтите и усвойте инструкции по технике безопасности и эксплуатации производителей кислородно-топливного оборудования.

Теперь система полностью отключена безопасным способом. Это никоим образом не распространяется на все правила и процедуры безопасности для безопасной эксплуатации этого оборудования. Перед эксплуатацией любого оборудования этого типа обязательно и внимательно прочтите и усвойте инструкции по технике безопасности и эксплуатации производителей кислородно-топливного оборудования.

Кислородно-ацетиленовая/пропановая резка

Кислородно-ацетиленовая/пропановая резка

Этот учебный курс дает слушателям представление об опасностях и свойствах кислородно-топливных газов (окси-ацетилен/окси-пропан) и включает практические рекомендации по резке металлов.

Приблизительно 90% инцидентов, связанных с кислородом, ацетиленом/пропаном, происходят из-за неправильных процедур включения и выключения и ошибок оператора.

Посещение дает персоналу информацию для понимания конкретных опасностей, связанных с кислородом-ацетиленом/пропаном, и навыков, необходимых для выполнения практической резки металла безопасным и здоровым образом.

Для кого курс?

Этот курс подходит для всех, кто работает с кислородом / ацетиленом или кислородом / пропаном для резки стали и других металлов.

Сертификация

Это обучение имеет национальную аккредитацию EAL и предусматривает 6,5 часов обучения CPD.

Почему Обучение

Это обучение гарантирует, что ваша организация соблюдает обязательства по обучению всех сотрудников, подвергающихся риску.

Координатор неразрушающего контроля, QA Weld Tech Ltd

Инструктор, очевидно, был очень опытным, и после первоначальной реакции некоторых из наших старших сотрудников на «другой курс? мы знаем все о газовой безопасности» было приятно видеть, что одни и те же люди нашли курс очень интересным, а также почувствовали, что они чему-то научились – спасибо.

Сотрудник по групповому обучению, Sheffield Forgemasters

Ориентированная на клиента организация, предоставляющая услуги по обучению, которая обеспечивает увлекательность обучения, соответствие потребностям бизнеса и соответствие действующим нормам и законодательству – очень доволен предоставленной услугой.

Джон Бакл, Bosch Thermotechnology

«Великолепный курс, очень актуальный для того, чем мы занимаемся. Я настоятельно рекомендую этот тренинг для других областей нашего бизнеса. Все аспекты были полезными».

Сотрудник группового обучения, Sheffield Forgemasters

Провайдер обучения, ориентированный на клиента, который гарантирует, что обучение будет увлекательным, соответствующим потребностям бизнеса и в соответствии с действующими нормами и законодательством — очень доволен предоставленной услугой.

Sheffield Forgemasters

Провайдер обучения, ориентированный на клиента, который гарантирует, что обучение будет увлекательным, соответствующим потребностям бизнеса и в соответствии с действующими нормами и законодательством – очень доволен предоставленной услугой.

Автоцентры Halfords

Работать с PGS одно удовольствие, профессиональная и эффективная команда проводит качественное обучение на протяжении всего проекта. Тренеры профессионально взаимодействовали с нашими коллегами и обладали навыками и знаниями, чтобы сделать обучение интересным и полезным. Я рад, что мы решили работать с PGS; мы…

Тренеры профессионально взаимодействовали с нашими коллегами и обладали навыками и знаниями, чтобы сделать обучение интересным и полезным. Я рад, что мы решили работать с PGS; мы…

Какую цену вы готовы заплатить за безопасность своих сотрудников?

Мы не уступим в цене за подобное обучение — свяжитесь с нами и запросите предложение без обязательств.

Цена «все включено»

Что включено?

Каждый обучающийся получает

Национальная аккредитованная сертификация и паспортная карта со сроком действия 3 года (дополнительное повышение квалификации до 3-го уровня национальной аккредитации для элемента безопасности)

Сопроводительная документация

Доступ к 3-летней технической поддержке

Протокол практической оценки резания

Менеджмент получает

Подробные отзывы о работе делегатов для включения в отчеты об обучении компании

Структура курса по кислородно-ацетиленовой/пропановой резке

Занятие в классе (3,5 часа)

Интерактивное обучение по кислородно-топливным газам и оборудованию по следующим темам:

Поведение и восприятие пользователя

Пламегасители

Обратные клапаны

Аварийные процедуры и первая помощь

2

2

2

2

2

Практическая сессия (примерно 3 часа)

Учащимся будет предоставлена возможность провести:

Практическая практика резки и методы.

Фитинг регулятора

Связанные и альтернативные варианты обучения

Кислородно-ацетиленовая/пропановая резка

Интерактивный, увлекательный класс и практические занятия. Охватывает практические методы резки, поведение оператора, свойства газа, опасности и безопасные процедуры включения/выключения освещения, включая специальные законы BCGA CP7 и правительства Великобритании для операций резки и сварки.

Ацетилен

/

Аргон

/

Пайка

/

Кислородно-ацетиленовая резка

/

Кислородно-топливный

/

Кислород

/

Пропан

/

Сварка

Электронное обучение безопасности при работе с кислородно-ацетиленовыми/пропановыми газами

Этот учебный курс по безопасности при работе с кислородно-ацетиленовыми/пропановыми газами дает слушателям представление об опасностях и свойствах кислородотопливных газов, используемых в таких областях, как резка, пайка и сварка.

Ацетилен

/

Кислородно-ацетиленовая резка

/

Кислородно-топливный

/

Пропан

/

Сварка

Открытые семинары регулярно проводятся в нашей центральной учебной академии в Чешире и в партнерстве с дистрибьюторами по всей Великобритании.

Именно на явлении эжекции основана работа резаков эжекторного типа. Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам. Посмотрите перечень причин, приводящих к обратному удару:Причины обратного удара Что приводит к возникновению такой фатальной ситуации: • Неверное разжигание – ошибочная регулировка кислорода и горючего газа, силы пламени; • Слишком большой разогрев мундштука и трубки, на которую он накручивается, что приводит к самовоспламенению смеси газов еще до выхода ее из горелки; • В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится; • Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду. • Если закончился баллон с кислородом или ЗАБИЛСЯ ИНЖЕКТОР (на правописание не обращайте внимания- это популистская выдержка из общепринятой рекомендации)и т.д. – то есть все что влияет на давление кислорода, резкое изменение его значения.

Именно на явлении эжекции основана работа резаков эжекторного типа. Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам. Посмотрите перечень причин, приводящих к обратному удару:Причины обратного удара Что приводит к возникновению такой фатальной ситуации: • Неверное разжигание – ошибочная регулировка кислорода и горючего газа, силы пламени; • Слишком большой разогрев мундштука и трубки, на которую он накручивается, что приводит к самовоспламенению смеси газов еще до выхода ее из горелки; • В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится; • Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду. • Если закончился баллон с кислородом или ЗАБИЛСЯ ИНЖЕКТОР (на правописание не обращайте внимания- это популистская выдержка из общепринятой рекомендации)и т.д. – то есть все что влияет на давление кислорода, резкое изменение его значения. .

.

.» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?

.» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?