Простой профилегиб своими руками: Профилегиб своими руками – фото и принципы конструирования и сборки + Видео

Содержание

простая конструкция рычажного станка (14 фото)

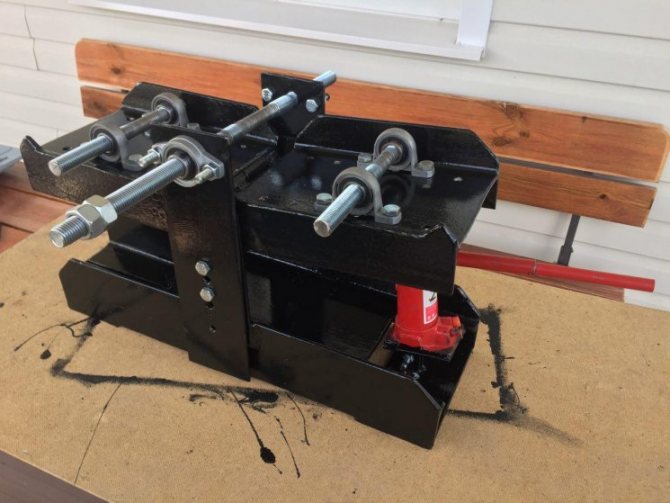

Вот сделал простой рычажный профилегиб своими руками, далее подробное описание самоделки.

Хочу сразу уточнить, речь идет о гибке профиля под углом, с минимальным радиусом.

Не буду вдаваться в подробности всех способов, их тьма, но, если по учебнику, то минимальный радиус обеспечивают 4 способа:

Так как гнуть нужно было сегодня и сейчас, я выбрал самый простой вариант т.е. первый.

Основная проблема в таких конструкциях это шаблон. Он должен иметь не только радиус, но и внутреннюю реборду, что бы вдавить переднюю стенку профиля внутрь.

Обычно этого добиваются применением, выточенного на токарном станке цельного шаблона, или трех дисков, внутренний из которых имеет чуть больший диаметр

Мы все понимаем, что тела вращения на токарном станке, это суровое препятствие для любого самодельщика!

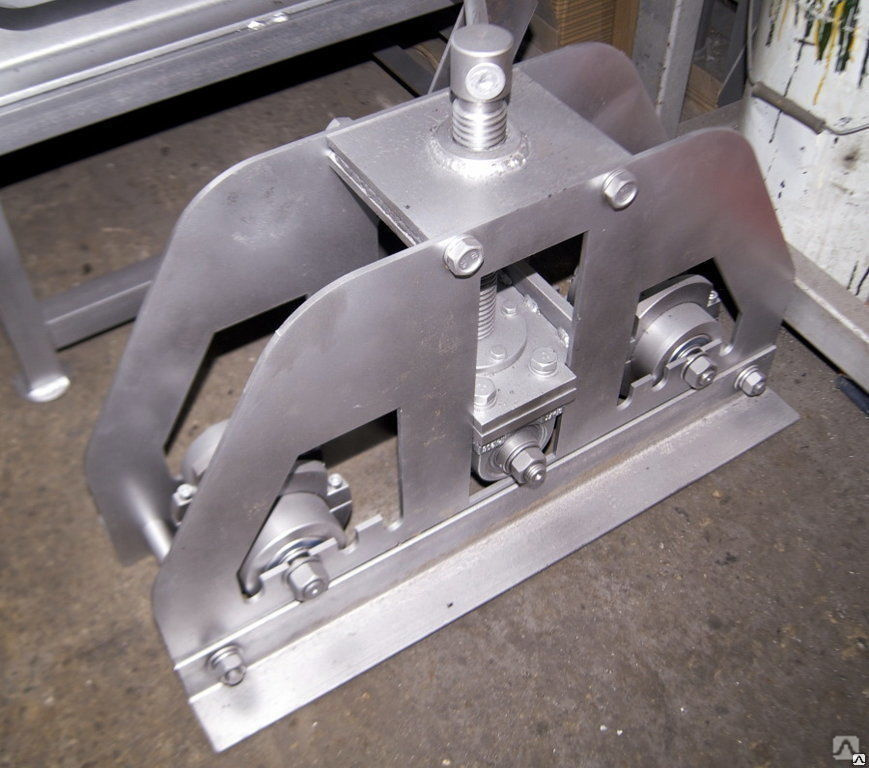

Честно признаюсь, я когда то давно решил эту проблему отрезком трубы, с закрепленной на ней обычной резьбовой шпилькой диаметром 5 мм.

На фото: реборда для вдавливания профиля.

Этот шаблон я вполне успешно применил для гибки квадратного профиля в 15 мм.

Все бы хорошо, но, тут возникла необходимость проделать тот же трюк с профилем 20х20х1,5мм!

Искать трубу необходимого диаметра, мудохаться с ней, что бы отшлифовать на необходимую толщину, мне ни сколько не улыбалось 😊

Более того, пообщавшись с профессионалами, я выяснил что минимальный радиус гибки профиля с деформацией стенки, это, не широко распространенные 3 диаметра трубы, а всего 40 мм. на трубу 20х20!

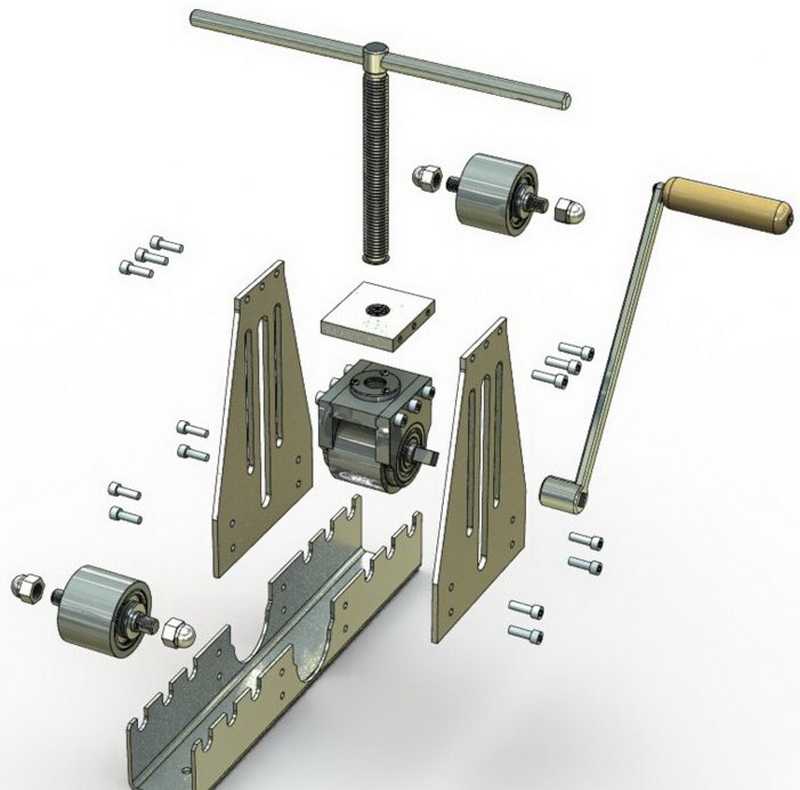

Короче я решил попробовать сделать шаблон из обычной фанеры!

Сначала начерно вырезал заготовку лобзиком и потом слегка довел ее на дисковом гриндере:

Дальше просверлил отверстие на середине окружности и вставил туда все ту же резьбовую шпильку, загнутую под 90 градусов

После чего просто вручную загнул шпильку по радиусу и на обратной стороне закрепил обычными саморезами:

Дальше очень просто — собираем все в один пакет:

И начинаем гнуть!

Рычаг, это кусок трубы с привинченным подшипником успокоителя ГРМ, который в гараже после замены этого ГРМ и завалялся:

Рычаг

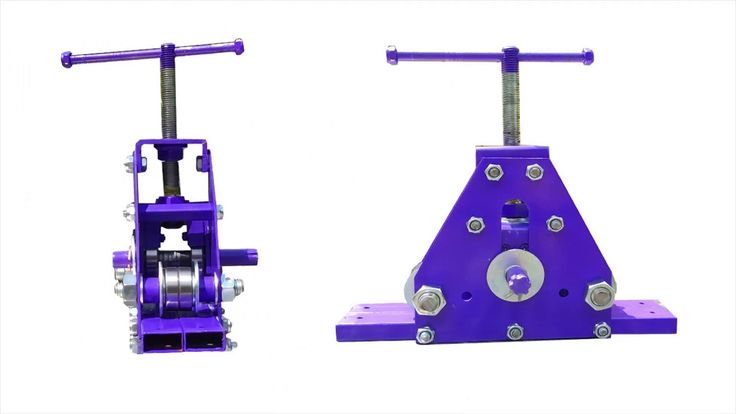

Честно сказать я такого результата не ожидал 😊

Все получилось просто ИДЕАЛЬНО!

Понятия не имею делал ли кто то так до меня, но, я таких источников не нашел.

Кажется предлагаемый способ изготовления гибочного шаблона, по трудоемкости, в разы, если не на порядок, меньше чем любые другие варианты из металла.

На шаблон потратил времени 30 минут, может кому то то же пригодится.

P.S. Есть один важный нюанс — это отрезки шкурки, которая фигурирует на нескольких фото. Эти прокладки, позволяют подогнать толщину шаблона из фанеры, под толщину профиля, плюс 1-2 мм.

Кроме того такая прокладка не дает вращаться шаблону под нагрузкой. Это важно для расчета геометрии детали.

P.P.S Очень прошу, не нужно мне рекомендовать или делится какими то другими конструкциями! Мне нужно было быстро сделать 4 гиба 20 профиля, я их сделал.

Автор самоделки: Дмитрий.

Профилегиб своими руками: простая конструкция рычажного станка (14 фото)

Вот сделал простой рычажный профилегиб своими руками, далее подробное описание самоделки.

Хочу сразу уточнить, речь идет о гибке профиля под углом, с минимальным радиусом.

Не буду вдаваться в подробности всех способов, их тьма, но, если по учебнику, то минимальный радиус обеспечивают 4 способа:

Так как гнуть нужно было сегодня и сейчас, я выбрал самый простой вариант т. е. первый.

е. первый.

Рычажный профилегиб: делаем своими руками

Основная проблема в таких конструкциях это шаблон. Он должен иметь не только радиус, но и внутреннюю реборду, что бы вдавить переднюю стенку профиля внутрь.

Обычно этого добиваются применением, выточенного на токарном станке цельного шаблона, или трех дисков, внутренний из которых имеет чуть больший диаметр

Мы все понимаем, что тела вращения на токарном станке, это суровое препятствие для любого самодельщика!

Честно признаюсь, я когда то давно решил эту проблему отрезком трубы, с закрепленной на ней обычной резьбовой шпилькой диаметром 5 мм.

На фото: реборда для вдавливания профиля.

Этот шаблон я вполне успешно применил для гибки квадратного профиля в 15 мм.

Все бы хорошо, но, тут возникла необходимость проделать тот же трюк с профилем 20х20х1,5мм!

Искать трубу необходимого диаметра, мудохаться с ней, что бы отшлифовать на необходимую толщину, мне ни сколько не улыбалось 😊

Более того, пообщавшись с профессионалами, я выяснил что минимальный радиус гибки профиля с деформацией стенки, это, не широко распространенные 3 диаметра трубы, а всего 40 мм. на трубу 20х20!

на трубу 20х20!

Короче я решил попробовать сделать шаблон из обычной фанеры!

Сначала начерно вырезал заготовку лобзиком и потом слегка довел ее на дисковом гриндере:

Дальше просверлил отверстие на середине окружности и вставил туда все ту же резьбовую шпильку, загнутую под 90 градусов

После чего просто вручную загнул шпильку по радиусу и на обратной стороне закрепил обычными саморезами:

Дальше очень просто — собираем все в один пакет:

И начинаем гнуть!

Рычаг, это кусок трубы с привинченным подшипником успокоителя ГРМ, который в гараже после замены этого ГРМ и завалялся:

Рычаг

Честно сказать я такого результата не ожидал 😊

Все получилось просто ИДЕАЛЬНО!

Понятия не имею делал ли кто то так до меня, но, я таких источников не нашел.

Кажется предлагаемый способ изготовления гибочного шаблона, по трудоемкости, в разы, если не на порядок, меньше чем любые другие варианты из металла.

На шаблон потратил времени 30 минут, может кому то то же пригодится.

P.S. Есть один важный нюанс — это отрезки шкурки, которая фигурирует на нескольких фото. Эти прокладки, позволяют подогнать толщину шаблона из фанеры, под толщину профиля, плюс 1-2 мм.

Кроме того такая прокладка не дает вращаться шаблону под нагрузкой. Это важно для расчета геометрии детали.

P.P.S Очень прошу, не нужно мне рекомендовать или делится какими то другими конструкциями! Мне нужно было быстро сделать 4 гиба 20 профиля, я их сделал.

Автор самоделки: Дмитрий.

12 советов по гибке металла с помощью тормоза от давно работающего жестяного станка

Металлический тормоз — это инструмент для гибки нестандартных металлических планок и декоративной отделки. Он есть у каждого подрядчика по сайдингу и у большинства кровельщиков. Но тормоз может пригодиться для самых разных проектов. Это кажется внушительным инструментом, но на самом деле это просто большой зажим с подвижным шарниром.

Качественный тормоз стоит от 1300 до 2500 долларов, но вы можете арендовать его примерно за 50 долларов в день или 200 долларов в неделю. Мы покажем вам, как работает тормоз, объясним, как создавать основные профили, и покажем несколько полезных советов, чтобы вы могли безопасно завершить свой проект, не тратя впустую много дорогого материала.

Качественный тормоз стоит от 1300 до 2500 долларов, но вы можете арендовать его примерно за 50 долларов в день или 200 долларов в неделю. Мы покажем вам, как работает тормоз, объясним, как создавать основные профили, и покажем несколько полезных советов, чтобы вы могли безопасно завершить свой проект, не тратя впустую много дорогого материала.

Каждый редакционный продукт выбирается независимо, хотя мы можем получать компенсацию или партнерскую комиссию, если вы покупаете что-то по нашим ссылкам. Рейтинги и цены точны, а товары есть в наличии на момент публикации.

1

/

13

Сделайте прорезь для дозатора в коробке для рулонов

Если вам нужно согнуть много обшивки или обрезков, лучше всего покупать рулоны длиной 50 футов. х 24 дюйма. рулоны. Но не стоит просто вытаскивать катушку из коробки и резать ленту. Если вы это сделаете, катушка начнет разворачиваться и ее будет трудно контролировать. Дозирование катушки из коробки — лучший способ сохранить ее в чистоте и предотвратить появление вмятин и царапин.

Вырежьте отверстие вдоль одной стороны коробки и вытащите нужную длину. Возможно, вам придется открыть один конец коробки, чтобы разрезать ленту, которой крепится рулон, а затем снова заклеить ее лентой.

2

/

13

Надрез и изгиб для резки

Надрежьте рулон канцелярским ножом до нужной длины. После надрезов согните катушку вперед и назад, чтобы разделить части. Столярный угольник отлично работает в качестве ориентира, чтобы линия оставалась прямой. Меняйте лезвия канцелярских ножей, как только они затупятся. Тупое лезвие не прорежет металл достаточно глубоко, чтобы можно было легко отделить куски. Соберите стол для резки из куска фанеры и пары козлов.

3

/

13

Триммерная катушка острая!

Всегда надевайте перчатки. Кожаные перчатки и перчатки с покрытием обеспечивают большую защиту, чем тканевые. Установите тормоз в гараже или на стороне дома, защищенной от ветра. Вы же не хотите испортить дорогую катушку, и всегда лучше не допускать, чтобы острые как бритва металлы летали по ветру.

4

/

13

Удалите царапины с помощью ластика

Ластиком царапину на краске не исправить, а вот царапина — это совсем другое дело. Царапина на отделке чаще всего вызвана трением алюминиевой катушки об острую алюминиевую кромку тормоза. Марсы выглядят как царапины, но их можно убрать ластиком.

5

/

13

По возможности покупайте уже готовые

Тормоза идеально подходят для создания пользовательских профилей, но есть множество готовых накладок и накладок на выбор. И то, что его нет на полке в домашнем центре, не означает, что его нет в наличии. Объясните, что вам нужно в пиломатериале вашего домашнего центра, и узнайте, можно ли это заказать для вас.

6

/

13

Измерьте метки изгиба три раза

После того, как ваш рулон был обрезан по размеру, быстрее измерить каждое место изгиба по отдельности, чем заранее отмечать их на концах рулона, как вы делали, когда разрезали рулон по ширине. Установите катушку близко к тому месту, где, по вашему мнению, она должна быть, и потяните рукоятку подшивания вперед, но не до упора в положение блокировки. Просто потяните его достаточно далеко, чтобы стопорная наковальня плотно удержала катушку, но не зажала ее.

Просто потяните его достаточно далеко, чтобы стопорная наковальня плотно удержала катушку, но не зажала ее.

Измерьте и отрегулируйте один конец катушки, затем измерьте и отрегулируйте другой. Иногда, когда вы сдвигаете один конец внутрь или наружу, другой конец также имеет тенденцию немного двигаться, поэтому важно дважды проверить свое первое измерение, чтобы убедиться, что катушка все еще находится там, где она должна быть. Держите рулетку сбоку, чтобы цифры совпали с краем металла.

7

/

13

Обрезка по ширине на тормозе

Шаг 1: Зафиксируйте катушку на месте с помощью подгибающей ручки, расположенной в верхней части тормоза. Надрежьте катушку канцелярским ножом вдоль края наковальни.

Шаг 2: После того, как вы сделали надрезы по всей длине, потяните вверх ручки, соединенные с подвижным шарниром, и согните металл примерно под углом 90 градусов.

Шаг 3: Руками согните его обратно и разделите два куска металла.

8

/

13

Не используйте обработанную древесину

Химически обработанная древесина чрезвычайно агрессивна по отношению к алюминию. Накройте обработанную древесину домашней пленкой или войлочной бумагой, прежде чем обернуть ее алюминием.

Накройте обработанную древесину домашней пленкой или войлочной бумагой, прежде чем обернуть ее алюминием.

9

/

13

Добавление прочности с подгибкой

Подгибка представляет собой полностью загнутый край. Края добавляют прочности открытым краям на всех типах профилей. Вот как сделать лицевую панель с подшитой нижней кромкой:

Шаг 1: Совместите внешний край катушки с резиновой полоской на подвижном шарнире — нет необходимости измерять. Зафиксируйте катушку на месте и потяните ручки вверх до упора.

Шаг 2: Поместите катушку поверх стопорной наковальни и плотно прижмите ее к подвижному шарниру. Потяните ручки петель вверх, чтобы полностью разрушить металл.

Шаг 3: Последний шаг — загнуть нижнюю губу.

10

/

13

Гвозди для скрытия с отделкой подоконника

Большинство креплений окон и дверей прячутся под сайдингом, но это не всегда так. Например, когда вы закрываете кирпичный молдинг и дверные косяки вместе, трудно закрепить накладку рядом с дверью, не оставив крепежных элементов видимыми. Вот где на помощь приходит отделка подоконника.

Вот где на помощь приходит отделка подоконника.

Прибейте отделку порога рядом с уплотнителем, а затем вставьте отделку в отделку порога. Процесс изготовления отделки порога точно такой же, как и для отделки передней панели, за исключением того, что вы сгибаете нижнюю кромку, а затем складываете ее на себя. Вы в основном создаете двойную кромку.

11

/

13

Сначала сделайте небольшой шаблон

Нет ничего хуже, чем идеально выполнить сложный профиль только для того, чтобы понять, что нужный цвет находится не на той стороне. Избегайте этого, создав небольшой шаблон или прототип. Отрежьте небольшой кусок катушки и согните его так, как вы думаете. Отметьте соответствующие размеры на той стороне шаблона, которая должна быть обращена вверх, когда катушка находится в тормозе. Также укажите, в каком порядке следует выполнять изгибы.

Прежде чем сгибать «настоящие сделки», приложите шаблон к стене, чтобы проверить, подходит ли он правильно. Покрывая существующую древесину, вы хотите, чтобы детали отделки подходили немного свободно, когда это возможно, может быть, на 1/8 дюйма или около того. Это уменьшит вероятность того, что металл деформируется, если древесина деформируется или искривляется.

Это уменьшит вероятность того, что металл деформируется, если древесина деформируется или искривляется.

12

/

13

Создание резинки на широких деталях

Трудно уберечь широкие детали от коробления и волнистости. Если открытая поверхность на лицевой панели или другом профиле отделки превышает 8 дюймов, создайте ребро, чтобы придать ей жесткость. Изнаночной стороной вверх сделайте изгиб примерно на 30 градусов. Поверните деталь лицевой стороной вниз и согните еще на 30 градусов. Переверните кусок еще раз и отогните его назад на 30 градусов, или так, чтобы лицевая сторона фасции была прямой. (Я знаю, что 30 градусов x 3 не равны 180 градусам, но точка отсчета меняется с каждым поворотом.)

Используйте резиновую полоску на подвижной петле в качестве ориентира. Сначала потренируйтесь на небольшом кусочке. Вы можете купить приспособление, которое делает ребра за один проход. Это обязательный инструмент для гибочного станка, работающего полный рабочий день, но он не стоит 370 долларов за один или два проекта.

13

/

13

Мы будем рады услышать от вас

У вас есть рабочая площадка или подсказка, которая сделает вашу работу проще, безопаснее или просто веселее? Почему бы не поделиться им со своими товарищами по строительству? Кроме того, вы можете похвастаться своим профессиональным мастерством перед семьей и друзьями.

Нажмите на изображение ниже, чтобы отправить нам свои профессиональные советы! Пожалуйста, включите изображение, если можете. Мы свяжемся с вами, если запустим вашу заявку на сайте.

Семейный мастер на все руки

5 способов гибки дерева

Вот 5 способов, которыми я занимался гибкой дерева в прошлом, а также краткое изложение того, что для этого нужно, их сильные и слабые стороны и способы их выполнения.

1. Замачивание

Замачивание древесины в ванне. Я обычно наполняю еще одну ванночку поменьше водой и ставлю ее сверху, чтобы древесина оставалась погруженной в воду

Этот метод так же прост, как замачивание дерева в воде и кусочки ламината после

.

Пропитанная древесина в приспособлении

Особенно хорошо подходит для тонкой древесины.

Чем дольше вы сможете замачивать древесину, тем лучше. Лучше всего на ночь, хотя использование теплой воды может помочь ускорить процесс замачивания.

Основные шаги

- Замочите древесину в воде на некоторое время

- Поместите в приспособление

- Вытащите и подождите, пока оно высохнет

- Склейте две, три или более деталей вместе и поместите их обратно в приспособление пуленепробиваемый, а при ламинировании будет хорошо держать свое положение.

Однако, если вы хотите сделать их много, вам понадобится много приспособлений, а три этапа замачивания, сушки и склеивания (каждый из которых занимает около 24 часов) требуют времени.

2. «Врубить» разрезать.

Мы так делали, когда я работал на столярном заводе. У нас были большие листы (2400×1200 мм), и мы запускали их вверх и вниз на продольной пиле. Это отняло много времени, но работа была сделана.

Когда мы начали делать укулеле, я подкреплял внутреннюю часть корпуса сосной с прорезями. Раньше я заставлял студентов делать все эти разрезы.

Древесина, обрезанная по внутренней стороне, чтобы помочь ей согнуться вокруг узкого угла

Есть лучшие способы сгибания небольших кусков древесины, но если у вас есть определенный большой лист, который вы хотите согнуть, это хороший вариант.

Основные этапы

- Обрезка древесины по размеру

- Отметьте прорези через каждые 3–5 мм в зависимости от требуемой остроты изгиба

- Вырежьте канавки, оставив лишь пару миллиметров твердой поверхности

- Прикрепите к чему-либо еще, чтобы сохранить форму

Strengths & Weaknesses

Отлично подходит для больших панелей, и хотя это утомительно, этот метод быстрее, чем замачивание в воде. Это также можно сделать с любым куском дерева или доски, который вы хотите.

На негативе: чтобы сохранить форму, пропиленная древесина нуждается в чем-то еще, чтобы поддерживать ее (подойдет даже еще один пропиленный кусок), и это утомительно, особенно по сравнению с гибким фанерным материалом.

3. Купить фанеру

То, для чего я раньше делал пропилы для студентов, теперь использую фанеру. Он делает ту же работу, выглядит лучше и экономит час учебного времени.

Это определенно самый быстрый способ получить изгиб.

Основные шаги

- Обрезать по размеру

- Убедитесь, что правильная сторона находится внутри (в моем случае это белая сторона)

- Прикрепите к чему-нибудь еще, чтобы сохранить форму

Сила и слабость

Это, безусловно, самый быстрый способ согнуть древесину, так как гнутый слой предназначен для гибки древесины.

Тем не менее, он не выглядит великолепно (по крайней мере, те, что я видел), и с ним может быть сложно обращаться, потому что он все время хочет сгибаться.

4. Пароварка

Это наиболее сложный способ гибки дерева. Но это также единственный реальный вариант для большинства пород древесины толщиной более 2 мм.

Вам нужен ящик и способ получения пара.

С паром проще простого, купите пароварку Wagner.

С паром проще простого, купите пароварку Wagner.Эти вещи используются для обоев, но они легко превращаются в фанерный ящик (или даже трубу из ПВХ).

Моя коробка сделана из фанеры. Это нормально, и работа будет выполнена. Если бы мне пришлось делать это снова, я бы, вероятно, использовал большую трубу из ПВХ (около 250 мм в диаметре, с заглушками на конце)

Установка дюбеля помогает пару проникать во все стороны сгибаемой древесины.

Мой отпариватель дает около часа пара, который (согласно различным поисковым запросам в Google, а не моим собственным исследованиям) сгибает древесину толщиной около дюйма.

Помните, что древесина прочнее при изгибе, поэтому вам не нужна толщина, к которой вы привыкли.

Основные шаги

- Замочите древесину в воде (мне кажется, что это помогает, хотя может и не понадобиться в каждом случае)

- Поместите ее в паровой ящик

- Вытащите и поместите в приспособление

Сильные и слабые стороны

Для всего, что толщиной более 2 мм, я думаю, это лучший вариант.

Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).

Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).Этот метод может занять много времени, и вы должны сделать несколько тестовых прогонов, прежде чем получите то, что хотите (мой опыт).

5. Нагрейте

Вероятно, это наименее распространенный метод гибки, который я видел, но он определенно имеет место быть

Использование источника тепла (я использую бутановую горелку, аналогичную этой) и стального стержня, который можно согнуть тонкая предварительно пропитанная древесина для некоторых действительно крутых поворотов.

Я не делаю это со студентами, но с помощью этой техники я сделал набор держателей рулонов туалетной бумаги.

Посмотреть этот пост в Instagram

Пост, опубликованный Кристофером Д. Брауном (@cdvbrown)

Эти изгибы составляют 90 градусов с радиусом около 10 мм.

Это потребовало некоторых испытаний и исследований, но в конце концов получилось.

Основные этапы

- Замочите древесину тонкими полосами

- Нагрейте металлический стержень

- Согните деревянную доску на металлический стержень

Может помочь что-то поддерживающее, например, кожа, на внешней стороне изгиба, чтобы предотвратить разрыв

Вот короткое видео, где я сгибаю держатели рулонов туалетной бумагиStrengths & Weaknesses

Используя источник тепла и стальной стержень, вы получите самые острые патроны в моем опыте. Он отлично подходит для мелких вещей, в частности, для художественных вещей, таких как вертушки.

Он не работает с древесиной толще 2 мм (мой опыт), и вам действительно нужно смотреть, как он ломается.

Общие советы по гибке древесины

- Тип древесины имеет значение, в начале работы попробуйте несколько разных типов. (Я обнаружил, что Geronggang и Blackwood работают хорошо, Tassie Oak — нет.)

- Используйте древесину с прямыми параллельными волокнами (по моему опыту, если волокна расположены под углом, кусок с большей вероятностью сломается). изогнутые детали помогают придать им прочность и лучше удерживать форму.

Часто задаваемые вопросы – Гибка древесины

С чего начать, если я хочу согнуть древесину?

Это действительно зависит от работы. Я считаю, что лучший способ — просто замочить древесину, затем положить ее в приспособление и позже заламинировать.

Сколько времени нужно вымачивать дерево, чтобы его согнуть?

Если все, что вы делаете, это замачиваете его, то вам нужно полностью проникнуть в древесину.

С паром проще простого, купите пароварку Wagner.

С паром проще простого, купите пароварку Wagner. Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).

Эта техника была усовершенствована такими людьми, как Тонет, Чарльз и Рэй Имз (известные дизайнеры).