Протекторная защита газопроводов от коррозии: Протекторная защита трубопроводов от коррозии [суть и методы]

Содержание

Протекторная защита от коррозии металлических изделий

Суть процедуры

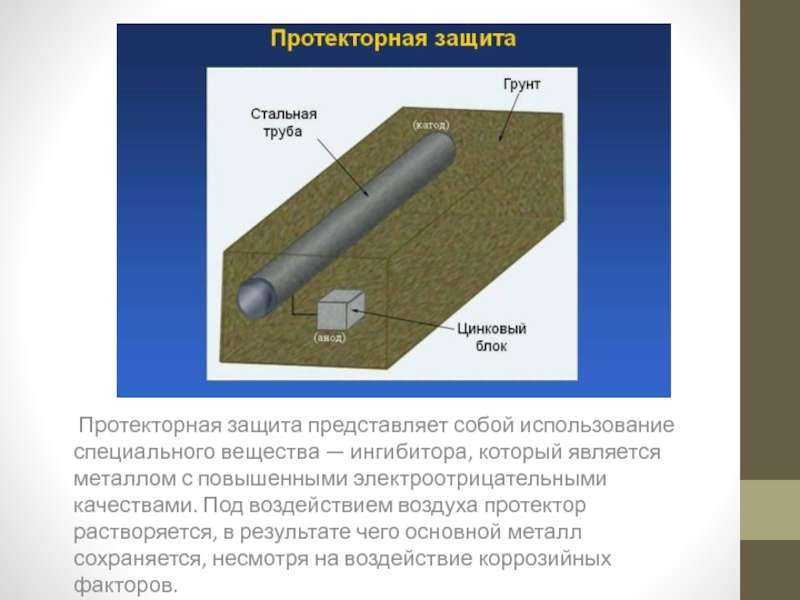

Протекторная защита строится на основе такого вещества, как ингибитор. Это металл, имеющий повышенные электроотрицательные качества. При воздействии на него воздуха происходит растворение протектора. Вследствие этого основной материал сохраняется, даже если на него оказывается сильное влияние коррозии.

Различные виды коррозии легко победить, если использовать катодные электрохимические методы, к которым относится и протекторная защита. Подобная процедура – идеальное решение, когда у предприятия нет финансовых возможностей или технологического потенциала, чтобы обеспечить полноценную защиту от коррозийных процессов.

История открытия

Катодная защита была впервые описана сэром Гемфри Дэви в серии докладов, представленных Лондонскому королевскому обществу по развитию знаний о природе в 1824 году. После продолжительных испытаний впервые катодную защиту применили в 1824 г. на судне HMS Samarang. Анодные протекторы из железа были установлены на медную обшивку корпуса судна ниже ватерлинии, что значительно снизило скорость корродирования меди. Медь, корродируя, высвобождает ионы меди, которые обладают антиобрастающим эффектом. В связи с чрезмерным обрастанием корпуса и снижением эффективности корабля Королевский военно-морской флот Великобритании принял решение отказаться от протекторной защиты, чтобы получить преимущества от антифоулингового эффекта вследствие корродирования меди.

на судне HMS Samarang. Анодные протекторы из железа были установлены на медную обшивку корпуса судна ниже ватерлинии, что значительно снизило скорость корродирования меди. Медь, корродируя, высвобождает ионы меди, которые обладают антиобрастающим эффектом. В связи с чрезмерным обрастанием корпуса и снижением эффективности корабля Королевский военно-морской флот Великобритании принял решение отказаться от протекторной защиты, чтобы получить преимущества от антифоулингового эффекта вследствие корродирования меди.

Основные преимущества

Протекторная защита металлов от коррозии – это хороший способ защиты любых металлических поверхностей. Использование его целесообразно в нескольких случаях:

- Когда предприятию не хватает производственных мощностей, чтобы использовать более энергозатратные методики.

- Когда требуется защитить малогабаритные конструкции.

- Если требуется защита металлических изделий и объектов, поверхности которых покрыты изоляционными материалами.

Чтобы достичь максимальной эффективности, целесообразно использовать протекторную защиту в электролитической среде.

Решение задач по химии на покрытие металлов

Задание 284. Если пластинку из чистого цинка опустить в разбавленную кислоту, то начавшееся выделение водорода вскоре почти прекращается. Однако при прикосновении к цинку медной палочкой на последней начинается бурное выделение водорода. Дайте этому объяснение, составив электронные уравнения анодного и катодного процессов. Напишите уравнения протекающей химической реакции.Решение: При опускании пластинки из чистого цинка в раствор разбавленной кислоты, начавшееся выделение водорода вскоре почти прекратится, потому что на пластинке из цинка образуется оксидная плёнка, которая будет препятствовать дальнейшему взаимодействию цинка с разбавленной кислотой. Оксидная плёнка образуется при взаимодействии цинка с кислородом, растворённым в воде по схеме:

Zn + 1/2 O2 = ZnO

Если прикоснуться к цинковой пластинке медной палочкой, то возникнет гальваническая пара цинк — медь, в которой цинк будет являться анодом, а медь – катодом. Это происходит, потому что стандартный электродный потенциал цинка (-0,763 В) значительно отрицательнее, чем потенциал меди (+0,34 В).

Это происходит, потому что стандартный электродный потенциал цинка (-0,763 В) значительно отрицательнее, чем потенциал меди (+0,34 В).

Образующиеся ионы Zn2+ будут с имеющимися анионами кислоты давать соль, а ионы водорода Н+, деполяризуясь на медной палочке, Zn – 2 = Zn2+образуют водород, который в виде пузырьков газа выделяется из раствора. Ионно-молекулярное уравнение реакции будет иметь вид:

Молекулярная форма уравнения реакции:

Задание 285. В чем сущность протекторной защиты металлов от коррозии? Приведите пример протекторной защиты железа в электролите, содержащем растворенный кислород. Составьте электронные уравнения анодного и катодного процессов.Решение: Для предотвращения коррозии стальных конструкций применяется протекторная защита: создаётся электрический контакт защищаемой конструкции с протектором – более активным металлом (обычно Zn, Mg, Al или их сплавы). При таком контакте возникает гальваническая пара типа Zn — Fe и коррозии подвергается протектор, а не сама стальная конструкция (трубопровод, корпус корабля и т. п.). Например, корпус корабля защищают протектором – цинковые брусья, которые крепят в нескольких местах днища корабля. Под действием морской воды и кислорода цинк разрушается, а корпус корабля защищается, таким образом, от коррозии. При этом протекают следующие электрохимические процессы:

п.). Например, корпус корабля защищают протектором – цинковые брусья, которые крепят в нескольких местах днища корабля. Под действием морской воды и кислорода цинк разрушается, а корпус корабля защищается, таким образом, от коррозии. При этом протекают следующие электрохимические процессы:

Анодный процесс: Zn – 2 = Zn2+;Катодный процесс: а) в нейтральной или щелочной среде: 1/2O2 + h3O + 2 = 2OH-; б) в кислой среде: 1/2O2 + 2H+ + 2 = h3O

Таким образом, цинк разрушается, окисляясь до ионов Zn2+, которые с гидроксильными ионами образуют нерастворимый гидроксид Zn(OH)2 или в виде ионов Zn2+ уходит в раствор, если реакция среды кислая. Основной металл остаётся неповреждённым.

Задание 286. Железное изделие покрыли никелем. Какое это покрытие – анодное или катодное? Почему? Составьте электронные уравнения анодного и катодного процессов коррозии этого изделия при нарушении покрытия во влажном воздухе и в хлороводородной (соляной) кислоте. Какие продукты коррозии образуются в первом и во втором случаях?Решение: Железо имеет более электроотрицательный стандартный электродный потенциал (-0,44 В), чем никель (-0,24 В), поэтому железо является анодом, никель – катодом.

Анодный процесс – окисление металла: Fe – 2 = Fe2+

и катодный процесс – восстановление ионов водорода (водородная деполяризация) или молекул кислорода (кислородная деполяризация). Поэтому при коррозии пары Fe — Ni с водородной деполяризацией происходит следующие процессы:

Анодный процесс: Fe – 2 = Fe2+ Катодный процесс: в кислой среде: 2Н+ + 2 = Н2

Продуктом коррозии будет газообразный водород соединение железа с кислотным остатком (соль).

При коррозии пары Fe — Ni в атмосферных условиях на катоде происходит кислородная деполяризация, а на аноде – окисление железа:

Анодный процесс: Fe – 2 = Fe2+

Катодный процесс: в нейтральной среде: 1/2O2 + h3O + 2 = 2OH-

Так как ионы Fe2+ с гидроксид-ионами ОН- образуют нерастворимый гидроксид, то продуктом коррозии будет Fe(OH)2. При контакте с кислородом воздуха Fe(OH)2 быстро окисляется до метагидроксида железа FeO(OH), приобретая характерный для него бурый цвет:

4Fe(OH)2 + О2 = 4FeO(OH) + 2Н2О

Так как никель имеет более электроположительный стандартный электродный потенциал, чем железо, то данное покрытие является катодным. При повреждении катодного покрытия (или наличия пор) возникает коррозионный элемент, в котором основной материал в поре служит анодом и растворяется, а материал покрытия – катодом, на котором выделяется водород или поглощается кислород. Следовательно, данное катодное покрытие может защищать железо от коррозии лишь при отсутствии пор и повреждений покрытия.

При повреждении катодного покрытия (или наличия пор) возникает коррозионный элемент, в котором основной материал в поре служит анодом и растворяется, а материал покрытия – катодом, на котором выделяется водород или поглощается кислород. Следовательно, данное катодное покрытие может защищать железо от коррозии лишь при отсутствии пор и повреждений покрытия.

Когда требуется защита?

Коррозия возникает на любых металлических поверхностях в самых разных сферах – от нефтегазодобывающей промышленности до судостроения. Протекторная защита от коррозии широко применяется в окраске корпусов танкеров. Эти судна постоянно подвергаются воздействию воды, и специальная окраска не всегда справляется с предотвращением реакций влаги с металлической поверхностью. Использование протекторов – простое и эффективное решение проблемы, особенно если суда будут находиться в эксплуатации длительное время.

Большинство конструкций из металла создается из стали, поэтому целесообразно использовать протекторы, имеющие отрицательный электродный потенциал. Основными для производства протекторов являются три металла – цинк, магний, алюминий. Из-за большой разности потенциалов этих металлов и стали радиус защитного действия становится шире, и любые виды коррозии легко устраняются.

Основными для производства протекторов являются три металла – цинк, магний, алюминий. Из-за большой разности потенциалов этих металлов и стали радиус защитного действия становится шире, и любые виды коррозии легко устраняются.

Какие металлы используются?

Защитная система строится на основе различных сплавов, в зависимости от специфики использования протекторов, например, среды, в которой он будет использоваться. Протекторная защита от коррозии чаще всего требуется железным и стальным изделиям, но и поверхностям из цинка, алюминия, кадмия или магния она также требуется. Особенность протекторной защиты – в использовании гальванических анодов, которые обеспечивают защиту труб от почвенной коррозии. Расчет подобных установок выполняется с учетом ряда параметров:

- силы тока в протекторе;

- показателей его сопротивления;

- степени защиты, нужной для 1 км трубы;

- количества протекторов на этот же отрезок;

- расстояния, которое имеется между элементами защитной системы.

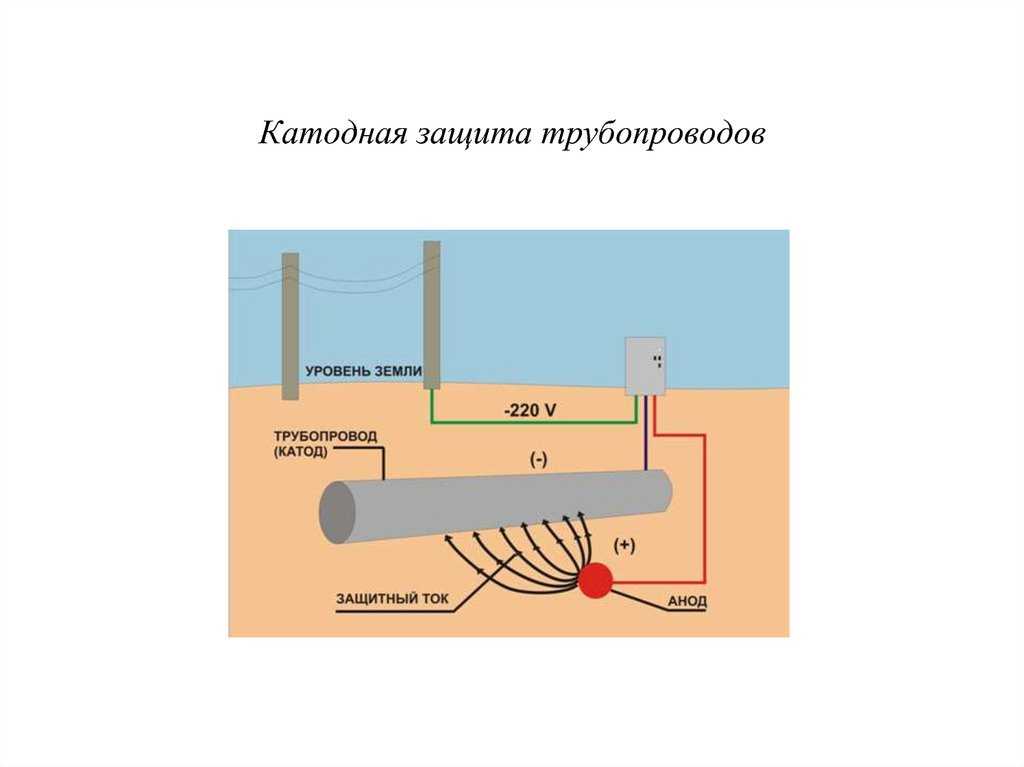

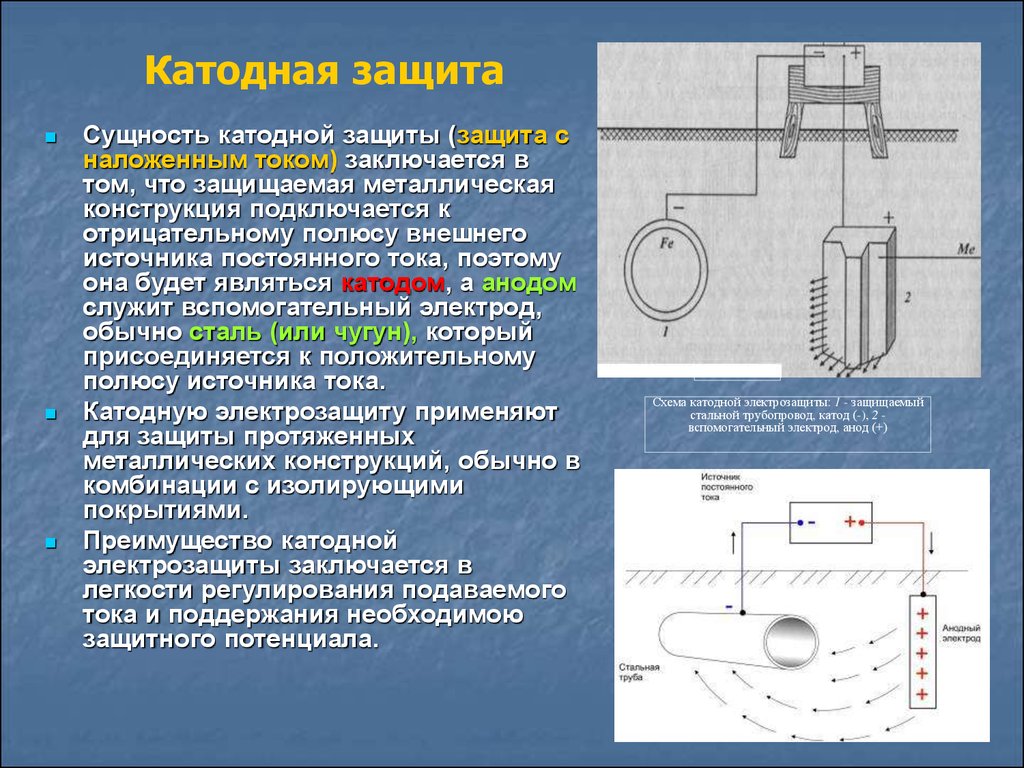

Технология катодной поляризации

В данном случае используется так называемый наложенный ток. Для его подачи на металлический объект используется внешний проводник (часто) или источник тока (редко). При контакте с электрически активной частицей происходит следующее — частица под действием сил электрического притяжения перемещается к защитному элементу с отрицательным зарядом, где происходит «утилизация» этих частиц.

Последствия такой «утилизации» очевидны — защитный элемент со временем сам покрывается коррозией и приходит в негодность. Поэтому данную технологию очень часто называют методом жертвенного электрода (вместо нашей детали происходит ржавление «электрода-жертвы»).

Помимо силы тока и напряжения при работе с катодной поляризацией нужно учитывать еще один важный параметр — это омическое напряжение. В техническом смысле этот параметр отражает тот факт, что по мере протекания электрического заряда со временем напряжение тока в контуре падает. Само падение происходит из-за того, что протекание катодного тока происходит по контуру с более низким зарядом. В случае правильной сборки контура этот показатель является достаточно маленьким — благодаря этому в контуре будет всегда сохраняться один и тот же ток одинаковой мощности.

В случае правильной сборки контура этот показатель является достаточно маленьким — благодаря этому в контуре будет всегда сохраняться один и тот же ток одинаковой мощности.

Плюсы и минусы различных протекторов

На основе протекторов строится защита строительных конструкций от коррозии, трубопроводов разного типа (распределительных, магистральных, промысловых). При этом использовать их нужно грамотно:

- использование алюминиевых протекторов целесообразно для того, чтобы защитить конструкции и сооружения в морской воде и прибрежном шельфе;

- магниевые подходят для использования в слабоэлектропроводной среде, где алюминиевые и цинковые протекторы показывают низкую эффективность. Но их нельзя использовать, если требуется защитить внутренние поверхности танкеров, резервуаров, отстойников для нефти, так как магниевые протекторы отличаются повышенной взрыво- и пожароопасностью. В идеале проекторы на основе этого элемента нужно использовать для внешней защиты конструкций, которые используются в пресной среде;

- цинковые протекторы полностью безопасны, поэтому их можно использовать на любых объектах, даже если на них высокий уровень пожарной опасности.

Если покрытие лакокрасочное

Очень часто требуется обеспечить защиту нефте- или газопровода от коррозии с учетом лакокрасочного покрытия. Комбинация его с протектором – это пассивный способ защиты конструкций от коррозии. При этом эффективность такого мероприятия не так высока, зато достигается следующее:

- нивелируются дефекты на покрытиях конструкций из металлов, трубопроводов, например, отслаивание, появление трещин;

- снижается расход протекторных материалов, при этом сама защита оказывается более долговечной;

- защитный ток равномерно распределяется по металлической поверхности изделия или объекта.

Протекторная защита от коррозии в сочетании с лакокрасочными покрытиями – это возможность распределения защитного тока именно на те поверхности, которые требуют максимального внимания.

Составные элементы катодной защиты

Есть обязательные составляющие, без которых защита просто не будет функционировать.

Катод и анод

Катодом в нашей схеме защиты является сам автомобиль, он будет служить минусом. Анодом может быть любая металлическая конструкция, пластина и любая поверхность, которая способна проводить электрический ток, даже мокрый асфальт. Без этих двух составляющих электрохимическая защита автомобиля от коррозии просто не будет функционировать.

Анодом может быть любая металлическая конструкция, пластина и любая поверхность, которая способна проводить электрический ток, даже мокрый асфальт. Без этих двух составляющих электрохимическая защита автомобиля от коррозии просто не будет функционировать.

От некоторых специалистов можно услышать про разность потенциалов и степень защиты, которая определяется этим показателем. Железо будет защищено от коррозии при величине потенциалов в пределах 0,1–0,2 В. На самом деле расстояние, которое находится между анодом и катодом, может достигать нескольких сантиметров и даже метров. Чем больше расстояние между электродами, тем большей должен быть показатель разницы потенциалов. Да и воздух не будет проводить ток небольшого напряжения, разница потенциалов должна быть на уровне киловольта.

Что действительно влияет на эффективность защиты автомобиля, так это площадь анода. Чем она больше, тем катодная защита автомобиля от коррозии будет лучше проявляться.

Электрический ток

Чтобы схема исправно работала, электрический ток между двумя электродами не нужен. Даже если он и возникнет, то будет носить характер побочного продукта. Такой ток может образоваться от мокрого анода, намокших колёс машины и т. д. А проявляться он будет на аккумуляторе, который разрядится быстрее обычного.

Даже если он и возникнет, то будет носить характер побочного продукта. Такой ток может образоваться от мокрого анода, намокших колёс машины и т. д. А проявляться он будет на аккумуляторе, который разрядится быстрее обычного.

Чтобы установка катодной защиты не принесла вреда автомобилю, а работала в нужном нам направлении, потребуется бортовую систему соединить с анодом посредством добавочного резистора. Такое устройство позволит ограничить разряд аккумулятора в том случае, если анод будет замкнут на катоде. Причиной такой ситуации может быть неправильно собранная схема, выход из строя анода, например, полное окисление вплоть до разложения.

О защите трубопроводов

По мере эксплуатации металлические трубы изнутри и снаружи подвергаются воздействию коррозии. Налет появляется вследствие того, что по трубам текут агрессивные вещества, которые вступают в реакцию с материалами. На внутреннее состояние металлических изделий влияет высокий уровень влажности почвы. Если не будет продумана качественная защита строительных конструкций от коррозии, произойдет следующее:

Если не будет продумана качественная защита строительных конструкций от коррозии, произойдет следующее:

- трубопровод начнет разрушаться изнутри;

- потребуется чаще проводить профилактические осмотры магистралей;

- потребуется более частый ремонт, что скажется на дополнительных тратах;

- потребуется полностью или частично остановить нефтеперерабатывающий или иной другой промышленный комплекс.

Существует несколько способов защиты трубопроводов – пассивные, активные. Также как средство защиты может выступать снижение агрессивности среды. Чтобы защита была комплексной, учитывается тип трубопровода, способ его монтажа и взаимодействие с окружающей средой.

Виды ингибиторов

- для кислых сред;

- от атмосферного влияния;

- против коррозии сероводородной;

- для хранилищ и магистралей с нефтепродуктами;

- для сред нейтральных.

В свою очередь, все группы имеют «внутреннюю классификацию». Например, вещества подразделяются на органические, неорганические и летучие; смешанные, катодные или анодные.

Независимо от своего химического состава, одно и то же средство по-разному ведет себя в той или иной агрессивной среде.

Пассивные и активные методы защиты

Все основные способы защиты трубопроводов от коррозии сводятся к выполнению целого ряда работ. Если говорить о пассивных методах, они выражаются в следующем:

- особом способе укладки, когда сопротивляемость к коррозии продумывается еще на стадии монтажа трубопровода. Для этого между землей и трубой оставляется воздушный зазор, благодаря которому внутрь трубопровода не попадут ни грунтовые воды, ни соли, ни щелочи;

- нанесении специальных покрытий на трубы, которые будут защищать поверхность от почвенных воздействий;

- обработке специальной химией, например, фосфатами, образующими на поверхности защитную пленку.

Схема защиты на основе активных методов предполагает использование электрического тока и электрохимических реакций ионного обмена:

- электродренажной защиты для борьбы с блуждающими токами;

- анодной защиты, которая замедляет процесс разрушения металла;

- катодной защиты, когда постоянный ток повышает сопротивляемость металлов.

Доводы в пользу протекторной защиты

Как видно, способов повысить защитные характеристики трубопроводов и других металлических изделий немало. Но все они требуют траты электрического тока. Протекторная защита от коррозии трубопроводов – более выгодное решение, так как все процессы окислов прекращаются просто нанесением на поверхности труб из металлов сплавов других материалов. В пользу такого способа говорят следующие факторы:

- экономичность и простота процесса за счет отсутствия источника постоянного тока и применения сплавов магния, цинка или алюминия;

- возможность применения одиночных или групповых установок, при этом схема протекторной защиты продумывается с учетом особенностей проектируемого или уже построенного объекта;

- возможность применения на любых почвах и в условиях морей/океанов, где дорого или невозможно использовать источники внешнего тока.

Протекторную защиту можно использовать для повышения сопротивляемости коррозии различных резервуаров, корпусов судов, цистерн, которые используются в экстремальных условиях.

заземления

Электроснабжение УНП2-7-65

Корпуса распределительного щита, установки УНП, компрессора, нагревателя воздуха объединены общим проводом заземления , который выведен на болт заземления, установленный на раме автомобиля с левой стороны. Этот болт должен быть связан с з.

Нагреватель воздуха для УНП2-7-65

2. Проверить подключение заземления к пульту управления. 6.3. Открыть пульт управления. Убедиться в отсутствии влаги или грязи внутри пульта управления и проверить положение ручек выключателей УЗО и автомате «Подогрев»: УЗО должно быть включено (ручка .

Монтаж внутрицеховых трубопроводов

Какие минимальные расстояния допускаются между осями прокладываемых труб? 4. Расскажите о правилах заземления трубопроводов для отвода статического электричества. .

Протекторная защита магистрального газопровода от коррозии

Российский Государственный Университет нефти и газа имени И.М. Губкина Факультет проектирования, сооружения и эксплуатации систем трубопроводного транспорта Кафедра «Сооружение и ремонт газонефтепроводов и хранилищ» Курсовая работа на тему: «Протекторная защита магистральных трубопроводов от коррозии» Вариант 20 Выполнила: студентка группы ТС-04-5 Шаповалова Т. С. Проверил: Орехов В.В. Москва 2007 г. Содержание Введение 3 Почвенная коррозия 3 1. Условия применения и принцип действия протекторной защиты магистральных трубопроводов от коррозии 5 2. Протекторные установки 7 2.1. Металлы и сплавы, применяемые для изготовления протекторов 7 2.1.1. Магниевые сплавы 8 2.1.2. Алюминиевые сплавы 12 2.1.3. Цинковые сплавы 13 2.2. Заполнители 16 2.3. Конструкция протекторов 16 2.4. Устройство протекторной установки 19 3. Монтаж протекторных установок 21 4. Эксплуатация протекторных установок. Пусконаладочные работы на средствах и установках протекторной защиты 26 5. Расчет протекторной защиты 27 6. Контроль качества работ 30 7. Мероприятия по охране окружающей среды 33 Список литературы 36 Введение Одно из самых опасных разрушающих явлений для стального трубопровода является – коррозия, в некоторых зонах она может достигать 2-4 мм/год. В связи с этим строительство магистрального трубопровода обязательным образом включает в себя мероприятия по защите сооружения от коррозии, а именно – его изоляции.

С. Проверил: Орехов В.В. Москва 2007 г. Содержание Введение 3 Почвенная коррозия 3 1. Условия применения и принцип действия протекторной защиты магистральных трубопроводов от коррозии 5 2. Протекторные установки 7 2.1. Металлы и сплавы, применяемые для изготовления протекторов 7 2.1.1. Магниевые сплавы 8 2.1.2. Алюминиевые сплавы 12 2.1.3. Цинковые сплавы 13 2.2. Заполнители 16 2.3. Конструкция протекторов 16 2.4. Устройство протекторной установки 19 3. Монтаж протекторных установок 21 4. Эксплуатация протекторных установок. Пусконаладочные работы на средствах и установках протекторной защиты 26 5. Расчет протекторной защиты 27 6. Контроль качества работ 30 7. Мероприятия по охране окружающей среды 33 Список литературы 36 Введение Одно из самых опасных разрушающих явлений для стального трубопровода является – коррозия, в некоторых зонах она может достигать 2-4 мм/год. В связи с этим строительство магистрального трубопровода обязательным образом включает в себя мероприятия по защите сооружения от коррозии, а именно – его изоляции. Изоляция трубопровода бывает пассивная (нанесение изоляционного покрытия на заводе или на трассе) и активная (электрохимическая защита). Причем пассивная изоляция действует с начала эксплуатации трубопровода, а активная включается через некоторое время в зависимости от агрессивности почвы. В данной курсовой работе подробно рассмотрен один из способов электрохимической защиты трубопровода от почвенной коррозии, — протекторная защита. Почвенная коррозия Под коррозией металлических трубопроводов понимается самопроизвольное разрушение их под действием различных факторов химического или электрохимического характера, определяемых окружающей трубопровод средой. Химическая коррозия – самопроизвольное окисление металла под

Изоляция трубопровода бывает пассивная (нанесение изоляционного покрытия на заводе или на трассе) и активная (электрохимическая защита). Причем пассивная изоляция действует с начала эксплуатации трубопровода, а активная включается через некоторое время в зависимости от агрессивности почвы. В данной курсовой работе подробно рассмотрен один из способов электрохимической защиты трубопровода от почвенной коррозии, — протекторная защита. Почвенная коррозия Под коррозией металлических трубопроводов понимается самопроизвольное разрушение их под действием различных факторов химического или электрохимического характера, определяемых окружающей трубопровод средой. Химическая коррозия – самопроизвольное окисление металла под

Государственный аппарат и его структура

Государство, его основные признаки и формы правления

Государственный долг РФ

Комментарий к Кодексу об административных правонарушениях РБ

Алиментные обязательства

Использование покрытий трубопроводов с катодной защитой

Нефте- и газопроводы, как правило, защищаются от коррозии с помощью барьерного покрытия и системы катодной защиты (CP), сочетание которых предписано государственными нормами во многих странах. Покрытия для трубопроводов, такие как эпоксидная смола с плавлением (FBE) и трехслойный полиэтилен (3LPE), обычно обеспечивают превосходную защиту от коррозии. В случае повреждения или износа покрытия и обнажения оголенного стального основания трубопровод все еще защищен от коррозии с помощью CP.

Покрытия для трубопроводов, такие как эпоксидная смола с плавлением (FBE) и трехслойный полиэтилен (3LPE), обычно обеспечивают превосходную защиту от коррозии. В случае повреждения или износа покрытия и обнажения оголенного стального основания трубопровод все еще защищен от коррозии с помощью CP.

По словам члена NACE International Денниса Вонга, руководителя технологической группы по исследованиям и разработкам в ShawCor, Ltd. (Торонто, Онтарио, Канада) и вице-председателя рабочих групп NACE (TGs) 470 — Испытание катодного отслоения стальных конструкций с покрытием под катодным Защита и испытание на прочность на отрыв покрытия трубопровода 520, наиболее важным фактором для предотвращения повреждений нефтегазовых трубопроводов, связанных с коррозией, является использование покрытия с превосходными барьерными свойствами (для предотвращения проникновения коррозионно-активных веществ, таких как кислород и вода) и механических свойств. прочность (сопротивление повреждениям в условиях эксплуатации).

В течение срока службы трубопровода покрытие должно сохранять свою целостность в условиях эксплуатации и в присутствии ХП. Покрытие также должно быть хорошим электрическим/электролитическим изолятором, чтобы изолировать металлическую подложку от прямого контакта с электролитом, и иметь отличное электрическое сопротивление, чтобы предотвратить любые электрохимические реакции на металлической поверхности трубопровода. Поврежденное покрытие, которое обнажает оголенные участки металла, или стареющее покрытие, которое деградировало и подверглось хрупкому разрушению, делает поверхность трубы восприимчивой к проникновению влаги, кислорода и других коррозионно-активных веществ, а функциональная система CP способна удовлетворить текущие потребности. потребуется защита от коррозии.

В своей презентации «Совместимость покрытий трубопроводов с катодной защитой», представленной на Форуме технологий защитных покрытий на выставке CORROSION 2015 в Далласе, штат Техас, Вонг обсуждает основные принципы защиты от коррозии с помощью покрытий и CP, а также атрибуты эффективного покрытие трубопровода. Он отмечает, что в Соединенных Штатах Свод федеральных правил (CFR), в частности 49 CFR 192.455, 1 , гласит, что каждый подземный или погружной трубопровод, проложенный после 31 июля 1971 должен быть защищен от внешней коррозии наружным защитным покрытием, соответствующим требованиям 49 CFR 192.461, 2 , и иметь систему защиты трубопровода, предназначенную для защиты трубопровода, установленную и введенную в эксплуатацию в течение одного года после завершения строительства.

Он отмечает, что в Соединенных Штатах Свод федеральных правил (CFR), в частности 49 CFR 192.455, 1 , гласит, что каждый подземный или погружной трубопровод, проложенный после 31 июля 1971 должен быть защищен от внешней коррозии наружным защитным покрытием, соответствующим требованиям 49 CFR 192.461, 2 , и иметь систему защиты трубопровода, предназначенную для защиты трубопровода, установленную и введенную в эксплуатацию в течение одного года после завершения строительства.

Электрическое сопротивление и экранирование

Согласно 49 CFR 192.461, каждое внешнее защитное покрытие, наносимое для защиты от внешней коррозии, проводящее или изолирующее, должно иметь достаточную адгезию к металлической поверхности, чтобы эффективно препятствовать проникновению влаги под пленку; быть достаточно пластичным, чтобы противостоять растрескиванию; иметь достаточную прочность, чтобы сопротивляться повреждениям в результате погрузочно-разгрузочных работ и нагрузок на почву; и иметь свойства, которые поддерживают любые дополнительные CP. Кроме того, если внешнее защитное покрытие является электроизоляционным, оно также должно иметь низкое влагопоглощение и высокое электрическое сопротивление. Вонг отмечает, что в целом электроизоляционное защитное покрытие с сопротивлением изоляции 10 6 Ом-м 2 в порядке; и, в зависимости от условий эксплуатации, допустимо покрытие с минимальным сопротивлением 10 4 Ом-м 2 .

Кроме того, если внешнее защитное покрытие является электроизоляционным, оно также должно иметь низкое влагопоглощение и высокое электрическое сопротивление. Вонг отмечает, что в целом электроизоляционное защитное покрытие с сопротивлением изоляции 10 6 Ом-м 2 в порядке; и, в зависимости от условий эксплуатации, допустимо покрытие с минимальным сопротивлением 10 4 Ом-м 2 .

«Очевидно, что в этом случае току катодной защиты очень трудно пройти через само покрытие», — говорит Вонг, отмечая, что если покрытие не повреждено, оно должно иметь достаточно высокое электрическое сопротивление, чтобы предотвратить протекание тока через покрытие. покрытие, чтобы на поверхности металла не происходили электрохимические реакции, вызывающие коррозию. Хорошее покрытие будет экранировать электрический ток, поэтому все хорошие покрытия будут экранировать CP, объясняет он. «Если есть праздник покрытия, то это другой сценарий», — комментирует Вонг. Пропуск или неоднородность в покрытии — это небольшой дефект, который часто очень мелкий и не сразу заметен, например точечное отверстие, пустота, трещина, утончение, инородное включение или загрязнитель в пленке покрытия. Вонг отмечает, что когда отпуск или деградация покрытия обеспечивают путь для проникновения коррозионно-активных веществ к металлической подложке, система CP должна обеспечивать достаточный непрерывный ток для поляризации стальной поверхности до потенциала, который останавливает окисление стали. Покрытие с отпуском может отслоиться, а металлическая подложка может подвергнуться коррозии, если ток CP не соответствует требованиям.

Пропуск или неоднородность в покрытии — это небольшой дефект, который часто очень мелкий и не сразу заметен, например точечное отверстие, пустота, трещина, утончение, инородное включение или загрязнитель в пленке покрытия. Вонг отмечает, что когда отпуск или деградация покрытия обеспечивают путь для проникновения коррозионно-активных веществ к металлической подложке, система CP должна обеспечивать достаточный непрерывный ток для поляризации стальной поверхности до потенциала, который останавливает окисление стали. Покрытие с отпуском может отслоиться, а металлическая подложка может подвергнуться коррозии, если ток CP не соответствует требованиям.

Вонг определяет экранирование как материалы с высоким сопротивлением или непроводящие материалы, препятствующие проникновению тока CP в защищаемую структуру, или материал с низким сопротивлением, отводящий ток от защищаемой конструкции. Он подчеркивает, что во многих случаях катодная защита является не проблемой покрытия, а, скорее, проблемой окружающей среды или схемой системы CP, например, почвой с очень высоким сопротивлением или слишком далеко расположенным анодным слоем, что препятствует прохождению соответствующего количества тока CP. достигнув уязвимой металлической поверхности. Он добавляет, что термин «неэкранирующее покрытие» вводит в заблуждение. «FBE считается неэкранирующим в Соединенных Штатах, но данные, которые я представил, и данные от поставщиков FBE ясно показывают, что он не пропускает достаточный ток CP для достижения уровня защиты», — говорит он. «Если покрытие пропускает через себя достаточное количество CP-тока для защиты нижележащего металла, то оно противоречит цели барьерного покрытия и в нем нет необходимости». Для заглубленного трубопровода экранирование системы КЗ с выносными анодными ложами может быть вызвано каменистыми грунтами, влажным и засушливым сезоном, посторонними металлическими конструкциями на трассе, закороченными кожухами и т. д. Грамотно спроектированная система КЗ обеспечит бесперебойную подачу тока. к участкам конструкции, где покрытие повреждено, чтобы свести к минимуму проблемы с коррозией. Текущее требование для достижения защиты, которое обычно составляет около 10 –5 А/см 2 , говорит Вонг, зависит от удельного сопротивления окружающей среды, а также проводимости электролита и содержания в нем кислорода.

достигнув уязвимой металлической поверхности. Он добавляет, что термин «неэкранирующее покрытие» вводит в заблуждение. «FBE считается неэкранирующим в Соединенных Штатах, но данные, которые я представил, и данные от поставщиков FBE ясно показывают, что он не пропускает достаточный ток CP для достижения уровня защиты», — говорит он. «Если покрытие пропускает через себя достаточное количество CP-тока для защиты нижележащего металла, то оно противоречит цели барьерного покрытия и в нем нет необходимости». Для заглубленного трубопровода экранирование системы КЗ с выносными анодными ложами может быть вызвано каменистыми грунтами, влажным и засушливым сезоном, посторонними металлическими конструкциями на трассе, закороченными кожухами и т. д. Грамотно спроектированная система КЗ обеспечит бесперебойную подачу тока. к участкам конструкции, где покрытие повреждено, чтобы свести к минимуму проблемы с коррозией. Текущее требование для достижения защиты, которое обычно составляет около 10 –5 А/см 2 , говорит Вонг, зависит от удельного сопротивления окружающей среды, а также проводимости электролита и содержания в нем кислорода.

Катодное отслоение

Катодное отслоение представляет собой нарушение сцепления между покрытием и поверхностью с покрытием из-за продуктов катодной реакции. 3 Если покрытие не имеет дефектов, катодного отслоения обычно не происходит. Однако при наличии разрыва/несплошности покрытия или другого дефекта СР-ток будет проходить в металл в месте дефекта покрытия, что приведет к сильнощелочной среде из-за образования гидроксильных групп на поверхности катода (стали). Если покрытие не является стабильным в среде CP, сильнощелочная среда в сочетании с поляризованным потенциалом может привести к потере адгезии покрытия и отслоению его от подложки. Величина протекающего тока (плотность тока) определяется величиной доступного тока и размером дефекта покрытия. По мере того, как дефект становится больше, ток увеличивается, и большая часть покрытия отталкивается от металла. Это может привести к быстрому отслоению и разрушению покрытия.

Вонг отмечает, что отслоение покрытия не всегда указывает на проблему коррозии, и отмечает, что операторы трубопроводов выявили области отслоения покрытия в подземных трубопроводах, где коррозия не является проблемой. «Иногда происходит отслоение, но это не означает, что коррозия возникает автоматически», — говорит он. «Если покрытие не пропускает кислород и воду, коррозии не будет. Если покрытие все-таки пропускает воду и кислород, то будет коррозия, и там тоже нужен ток СР для защиты». Он ссылается на полевые опыты, описанные в литературе, которые иллюстрируют различные сценарии коррозии с отслоившимися покрытиями. Например:

«Иногда происходит отслоение, но это не означает, что коррозия возникает автоматически», — говорит он. «Если покрытие не пропускает кислород и воду, коррозии не будет. Если покрытие все-таки пропускает воду и кислород, то будет коррозия, и там тоже нужен ток СР для защиты». Он ссылается на полевые опыты, описанные в литературе, которые иллюстрируют различные сценарии коррозии с отслоившимися покрытиями. Например:

• Отслоение покрытия без разрывов покрытия обычно приводит к минимальным проблемам с коррозией, если стойкость покрытия высока, а проницаемость для коррозионно-активных веществ (вода, кислород и ионы хлорида) низкая. Было обнаружено, что в полевых условиях «отказоустойчивое» покрытие, такое как FBE, имеет проблемы с коррозией, в то время как полностью отслоившееся покрытие 3LPE без механических повреждений не имеет проблем с коррозией. 4

• Отслоившееся покрытие, имеющее неоднородности, но плотно связанное с трубой, обычно не подвержено коррозии, если ток СР превышает диффузию кислорода в щель.

• Отслоившееся покрытие с хрупким разрушением позволяет пенетрации СР достигать защитного потенциала.

• Отслоившееся ленточное покрытие, свободно намотанное на трубу, обеспечивает свободный обмен электролита с окружающей средой, при этом наблюдались коррозия и коррозионное растрескивание под напряжением (SCC).

Эти наблюдения показывают, что можно поляризовать участки под отслоившимися покрытиями до уровня защитного потенциала, а защитный потенциал может быть достигнут в щелях глубиной до 1 м, если ток СР превышает скорость диффузии кислорода.

Испытания

Чтобы определить, устойчиво ли покрытие к отслоению под покрытием и совместимо ли оно с CP (т. е. будет ли оно стабильным в среде CP), одной из основных проверок является проверка сопротивления покрытия отслоению. По словам Вонга, еще одним базовым тестом является определение удельного сопротивления покрытия. Спектроскопия электрохимического импеданса (EIS) и тесты в ячейках проводимости получили признание в качестве методов определения совместимости покрытия с CP. EIS позволяет проводить количественный анализ нескольких свойств покрытия, не влияя на само покрытие и его характеристики. Это также облегчает обнаружение изменений емкостных и резистивных свойств покрытия в результате изменения свойств пленки покрытия из-за проникновения влаги, ионных частиц и образования микротрещин или микропор.

EIS позволяет проводить количественный анализ нескольких свойств покрытия, не влияя на само покрытие и его характеристики. Это также облегчает обнаружение изменений емкостных и резистивных свойств покрытия в результате изменения свойств пленки покрытия из-за проникновения влаги, ионных частиц и образования микротрещин или микропор.

EIS измеряет электрохимический импеданс, прикладывая потенциал переменного тока (AC) к электрохимической ячейке, а затем измеряя ток через ячейку. По его словам, если покрытие начинает разрушаться и допускает коррозию на стальной поверхности, это можно обнаружить с помощью теста EIS. Тест с ячейкой проводимости помещает пленку покрытия между двумя электролитами, и на пленку покрытия прикладывается потенциал. Оба теста демонстрируют, что любое высокостойкое покрытие не пропускает через себя CP-ток, комментирует Вонг.

В прошлом году NACE TG 470 опубликовал новый метод испытаний на катодное отслоение, TM0115-2015, 3 , для стальных конструкций с покрытием в соответствии с CP. Этот стандартный метод испытаний определяет процедуры для оценки стойкости к катодному отслоению систем покрытия при CP для стальных конструкций, таких как подземные или подводные трубопроводы и резервуары. Этот стандарт предназначен для использования при выборе систем защитных покрытий для использования в условиях CP и учитывает все параметры испытаний.

Этот стандартный метод испытаний определяет процедуры для оценки стойкости к катодному отслоению систем покрытия при CP для стальных конструкций, таких как подземные или подводные трубопроводы и резервуары. Этот стандарт предназначен для использования при выборе систем защитных покрытий для использования в условиях CP и учитывает все параметры испытаний.

«Испытания на катодное отслоение начались довольно давно, и в разных частях мира существуют различные методологии испытаний с различными вариациями, — объясняет Вонг. По его словам, цель TM0115-2015 заключается в том, чтобы все использовали одну и ту же методологию испытаний для проведения испытаний на катодное отслоение, поэтому испытания в разных частях мира сопоставимы.

В новом методе испытаний NACE используется процедура ускоренного электрохимического испытания для определения сравнительной стойкости неметаллических систем защитных покрытий к катодному отслоению при нанесении их на наружную поверхность стальных труб и конструкций, заглубленных в грунт или погруженных в воду. Метод испытания предназначен для охвата всех рабочих температур, от температуры окружающей среды до повышенных температур, и содержит рекомендации по образцам для испытаний, подготовке образцов, испытательному раствору и настройке оборудования, фактической процедуре испытаний, оценке отслоения и составлению отчета о результатах испытаний. При использовании этого метода испытаний полученные результаты могут помочь ранжировать системы покрытий-кандидатов по их стойкости к катодному отслоению при различных температурах эксплуатации. Стандартный метод испытаний не предназначен для имитации полевых условий или прогнозирования срока службы.

Метод испытания предназначен для охвата всех рабочих температур, от температуры окружающей среды до повышенных температур, и содержит рекомендации по образцам для испытаний, подготовке образцов, испытательному раствору и настройке оборудования, фактической процедуре испытаний, оценке отслоения и составлению отчета о результатах испытаний. При использовании этого метода испытаний полученные результаты могут помочь ранжировать системы покрытий-кандидатов по их стойкости к катодному отслоению при различных температурах эксплуатации. Стандартный метод испытаний не предназначен для имитации полевых условий или прогнозирования срока службы.

Ссылки

1 Свод федеральных правил США (CFR), раздел 49, часть 192.455, «Внешняя защита от коррозии: подземные или подводные трубопроводы, установленные после 31 июля 1971 года» (Вашингтон, округ Колумбия: Управление Федерального реестра, 2010 г.).

2 Свод федеральных правил США (CFR), раздел 49, часть 192. 461, «Внешняя защита от коррозии: защитное покрытие» (Вашингтон, округ Колумбия: Управление Федерального регистра, 2011 г.).

461, «Внешняя защита от коррозии: защитное покрытие» (Вашингтон, округ Колумбия: Управление Федерального регистра, 2011 г.).

3 Стандарт NACE TM0115-2015, «Испытание на катодное отслоение стальных конструкций с покрытием под катодной защитой» (Хьюстон, Техас: NACE International, 2015).

4 М. Рош, «Проблема отслоения и коррозии покрытий трубопроводов», 15-е Совместное техническое совещание PRCI-EPRG-APIA по исследованиям трубопроводов, состоявшееся в мае 1719 г. 2005 г. (Фолс-Черч, Вирджиния: PRCI, 2005 г.).

Включите JavaScript для просмотра комментариев с помощью Disqus.

Защита подземных трубопроводов от коррозии при отрицательных температурах — ScienceDaily

Новости науки

от исследовательских организаций

- Дата:

- 1 октября 2013 г.

- Источник:

- КДЕС Международный

- Резюме:

- Вечная мерзлота и полувечная мерзлота на севере Канады создают трудности при проектировании и строительстве подземных нефте- и газопроводов.

Исследователи изучили и оценили использование определенного типа системы предотвращения коррозии, катодной защиты, в районах вечной мерзлоты. Исследователи объяснили, как системы катодной защиты работают при отрицательных температурах и как они могут в сочетании с внешними покрытиями трубопроводов обеспечивать долговременную защиту от коррозии.

Исследователи изучили и оценили использование определенного типа системы предотвращения коррозии, катодной защиты, в районах вечной мерзлоты. Исследователи объяснили, как системы катодной защиты работают при отрицательных температурах и как они могут в сочетании с внешними покрытиями трубопроводов обеспечивать долговременную защиту от коррозии. - Поделиться:

ПОЛНАЯ ИНФОРМАЦИЯ

Вечная мерзлота и полувечная мерзлота на севере Канады представляют собой серьезную проблему для проектирования и проектирования подземных трубопроводов, и критически важным аспектом защиты как трубопровода, так и этой чувствительной среды является разработка эффективной системы защиты от коррозии.

реклама

Одним из наиболее распространенных методов защиты подземной инфраструктуры, такой как нефте- и газопроводы, от коррозии является нанесение внешнего покрытия.

«Несмотря на то, что за последние 30 лет были достигнуты большие успехи в плане надежности и долговечности покрытий, все же желательно реализовать запасной план: катодную защиту», — говорит Пол Дюшен, менеджер по связям со СМИ Министерства природных ресурсов Канады.

Что такое катодная защита? Это метод, используемый для защиты подземных трубопроводов от коррозии, который включает в себя прикрепление расходуемых анодов к стали трубопровода с покрытием. Жертвенные аноды более электрически активны, чем сталь, поэтому коррозионные токи выходят через аноды, а не через сталь.

Поскольку влияние частично промерзшего грунта на систему катодной защиты трубопровода не было полностью ясным, исследователи Министерства природных ресурсов Канады решили изучить и оценить использование катодной защиты в районах вечной мерзлоты.

В статье, опубликованной в журнале CORROSION , исследователи объясняют, как работают системы катодной защиты при низких температурах, и описывают различные аспекты применения катодной защиты при отрицательных температурах.

Исследователи пришли к выводу, что применение систем катодной защиты может обеспечить долгосрочную защиту инфраструктуры от коррозии в сочетании с высокоэффективными покрытиями, если система разработана и эксплуатируется для преодоления застывших фаз с высоким электрическим сопротивлением.

«В конечном итоге мы надеемся, что наши исследования будут способствовать безопасной и надежной эксплуатации подземной инфраструктуры, такой как нефте- и газопроводы, производственные объекты и резервуары для хранения», — говорит Дюшен.

изменить мир к лучшему: спонсируемая возможность

История Источник:

Материалы предоставлены NACE International . Примечание. Содержимое можно редактировать по стилю и длине.

Справочник журнала :

- Санкара Папавинасам, Тарани Паннерсельвам, Алекс Дойрон. Применение катодной защиты подземных сооружений, работающих при отрицательных температурах . Коррозия , 2013; 69 (9): 936 DOI: 10.5006/0881

Цитировать эту страницу :

- MLA

- АПА

- Чикаго

КДЕС Международный.

Исследователи изучили и оценили использование определенного типа системы предотвращения коррозии, катодной защиты, в районах вечной мерзлоты. Исследователи объяснили, как системы катодной защиты работают при отрицательных температурах и как они могут в сочетании с внешними покрытиями трубопроводов обеспечивать долговременную защиту от коррозии.

Исследователи изучили и оценили использование определенного типа системы предотвращения коррозии, катодной защиты, в районах вечной мерзлоты. Исследователи объяснили, как системы катодной защиты работают при отрицательных температурах и как они могут в сочетании с внешними покрытиями трубопроводов обеспечивать долговременную защиту от коррозии.