Протяжка проволоки: Волочение проволоки, Протяжка, услуги, отжиг, нихром, нержавейка, титан

Содержание

Протяжка проволоки в Комсомольске-на-Амуре: 3-товара: бесплатная доставка [перейти]

Партнерская программаПомощь

Комсомольск-на-Амуре

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Сельское хозяйство

Сельское хозяйство

Промышленность

Промышленность

Мебель и интерьер

Мебель и интерьер

Все категории

ВходИзбранное

Протяжка проволоки

regmarkets.ru/listpreview/images3/5b/08/5b0860ff5eff2371f9ee3c819d161cbd.jpg»>

Проволока на протяжку 3мм оцинкованная термически обработанная 150 метров Тип: проволока вязальная

ПОДРОБНЕЕЕще цены и похожие товары

Волочильная доска для протяжки проволоки

ПОДРОБНЕЕЕще цены и похожие товары

Клещи для протяжки проволоки 260 мм Тип: клещи

ПОДРОБНЕЕЕще цены и похожие товары

Волочильная доска для протяжки проволоки, Sona SN7112 Тип: проволока, Вес: 250г

ПОДРОБНЕЕЕще цены и похожие товары

mds.yandex.net/get-mpic/5151028/img_id719057274435606485.jpeg/300×300″> jpeg/300×300″> mds.yandex.net/get-mpic/5235334/img_id4314032300560322350.jpeg/300×300″> jpeg/300×300″>

Протяжка кабельная REXANT (мини УЗК в бухте), стеклопруток, d=3,5 мм, 25 м, красная Артикул 47-1025

ПОДРОБНЕЕЕще цены и похожие товары

mds.yandex.net/get-mpic/5231998/img_id1806970940613758652.jpeg/300×300″> jpeg/300×300″>

2 страница из 6

Особенности подачи алюминиевой проволоки

Знание оборудования, настроек и процессов

В последнее время алюминий получил широкое применение как производственный материал. Он используется повсюду – от автомобилей до домашней утвари. В частности, эта популярность породила огромный спрос на сварку алюминия. Алюминий заслужил признание во многих отраслях благодаря своему сверхнизкому весу и высокой коррозионной устойчивости. Алюминиевые детали производятся как на больших, так и мелких предприятиях, поэтому каждому сварщику желательно иметь навыки работы с этим сложным и интересным металлом.

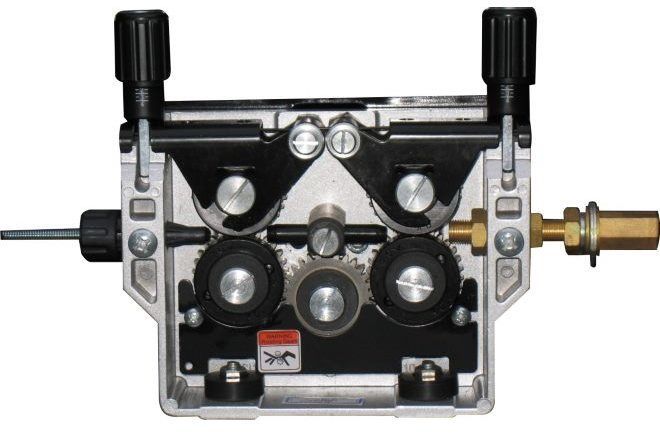

Даже для профессионалов с большим опытом сварки стали алюминий может представлять большие сложности. Во-первых, оборудование нужно настроить специально для работы с мягкой алюминиевой проволокой – обычные параметры для этого могут не подойти. Более того, обычное оборудование для сварки стальной проволокой может легко повредить алюминиевую. Поэтому для обеспечения высокого качества продкции нужно помнить о всех этих особенностях алюминия.

Во-первых, оборудование нужно настроить специально для работы с мягкой алюминиевой проволокой – обычные параметры для этого могут не подойти. Более того, обычное оборудование для сварки стальной проволокой может легко повредить алюминиевую. Поэтому для обеспечения высокого качества продкции нужно помнить о всех этих особенностях алюминия.

В этой статье мы рассмотрим три особенности работы с алюминием: Настройка и техника сварки Направляющие |

Проволокопроводы Приводные ролики Контактные наконечники |

Натяжение тормозного механизма

Проверьте, что тормозной механизм кассеты настроен слабее, чем для стальной проволоки. Таким образом для перемещения проволоки будет требоваться меньшее усилие.

Кабели горелок

Так как жесткость алюминия гораздо меньше, чем у стали, подачу алюминиевой проволоки можно сравнить с «толканием макаронины в гору». Поэтому попробуйте держать горелку как можно ровнее, чтобы снизить риск спутывания.

Источники питания

При выборе источника питания для сварки алюминия нужно задать себе два вопроса: 1) насколько часто придется заниматься сваркой алюминия и 2) по каким толщинам будет вестись сварка? Ответы на эти вопросы подтолкнут Вас в нужном направлении.

Нерегулярная сварка алюминия

Тем, кто не планирует часто заниматься сваркой алюминия, больше подойдет небольшая система с диапазоном сварочного тока 130-170А. Учтите, что такое оборудование подходит только для сварки по определенным толщинам (обычно от 2. 4 до 4.8 мм). Также Вам придется купить подходящий набор аксессуаров для сварки алюминия, например, проволокопроводов и контактных наконечников.

4 до 4.8 мм). Также Вам придется купить подходящий набор аксессуаров для сварки алюминия, например, проволокопроводов и контактных наконечников.

Частая сварка алюминия

Тем, кто регулярно занимается разнообразными задачами сварки алюминия, стоит приобрести более мощную систему с большей силой сварочного тока и способностью сваривать материалы большой толщины.

Производители алюминиевых изделий

Серьезным производителям алюминиевых деталей стоит обратить внимание на процессы сварки импульсной дугой. Импульсная сварка позволяет использовать проволоку большего диаметра, что означает меньшие проблемы с подачей и минимальный риск пористости.

Выбор системы подачи

Для сварки алюминия крайне важно иметь подходящую систему подачи проволоки.

Существует три основные группы механизмов подачи:

1. Выталкивающие системы

2. Горелки с механизмом привода

3. Пуш-пульная система

Выталкивающие системы (Push) | Что это такое? Типичное применение Преимущества Недостатки |

Горелки с механизмом привода | Что это такое? Типичное применение

|

Пуш-пульные системы | Что это такое? Типичное применение

|

Типы пуш-пульных систем

Специальное отделение

В таких системах используется больше всего компонентов, в том числе специальная горелка с механизмом протяжки, источник питания и особое отделение для механизма подачи проволоки.

Дополнительная горелка со вспомогательным двигателем

Некоторые производители предлагают опциональную горелку для обычных выталкивающих систем подачи. В состав таких горелок входит вспомогательный привод. Однако у таких систем есть недостаток – если двигатели механизма подачи и горелки будут перемещать проволоку с разной скоростью или крутящим моментом, возникнет риск залипания или спутывания проволоки.

Независимый источник питания или механизм подачи

Такие системы представляют собой универсальную комбинацию универсального источника питания и механизма подачи проволоки с двигателем, который может легко переключаться между выталкивающим и пуш-пульным режимом подачи. С ними используются настоящие пуш-пульные горелки, которые выступают в роли основного привода и тем самым обеспечивают все преимущества пуш-пульного метода подачи проволоки.

Это оптимальный вид механизмов пуш-пульной подачи проволоки, потому что в них используется наименьшее число компонентов. Вместо трех элементов в них используется только два – сочетание механизма подачи проволоки / источника питания и пуш-пульная горелка. Таким образом затраты на оборудование снижаются примерно на 1500 долларов, потому что покупателям не приходится тратиться на отдельный механизм подачи проволоки.

Вместо трех элементов в них используется только два – сочетание механизма подачи проволоки / источника питания и пуш-пульная горелка. Таким образом затраты на оборудование снижаются примерно на 1500 долларов, потому что покупателям не приходится тратиться на отдельный механизм подачи проволоки.

Некоторые модели, например, Power MIG™: The Professional Choice 300 от Lincoln Electric, предлагают преимущества импульсной сварки с возможностью настройки индивидуальной формы волны сварочного тока специально для сложных работ с алюминием, например, сварки особенно тонкого материала. Универсальные источники питания/механизмы подачи при этом отличаются легким переключением между стальными и алюминиевыми проволоками, так как сварщик может предпочесть выталкивающий или пуш-пульный метод.

Заключение

Прочитав эту статью, Вы теперь будете знать различия между многочисленными доступными системами для MIG-сварки алюминия и сможете сделать оптимальный выбор.

Оборудование Для Ювелиров, Инструмент Для Ювелиров, Печи Для Отжига, Гидравлический Пресс, Вальцы Ювелирные, Печь Соло

Рекомендуемые товары

Записей не найдено.

← Предыдущий

Следующий →

В корзине ещё нет товаров

Каталог продукции

-

Прокат металлов-

Вальцевые станки

-

Инструмент к станкам

-

Дополнительное оборудование и з/ч.

-

-

Волочение металлов-

Волочение проволоки

-

Волочение трубки

-

Фильерные доски и ручной инструмент

-

-

Порезка металлов-

Станки для порезки

-

Инструмент и приспособления

-

-

Печи и литьё металлов-

Печи для отжига металлов и пайки

-

Печи для отжига опок

-

Печи для плавки металлов

-

Приготовление формомассы

-

Установки для литья

-

Изготовление резиновых форм

-

Изготовление восковых моделей

-

Изложницы

-

Расходные материалы для литья

-

-

Прессовое оборудование и штампы-

Пресса гидравлические

-

Пресса механические

-

Принадлежности

-

Штамповка обручального кольца

-

Штампы

-

Просечки

-

Чеканка

-

Матрицы чеканочные

-

-

Плавка и пайка-

Аппараты для плавки-пайки

-

Горелки

-

Тигли для ручной плавки

-

Доска для пайки

-

Пинцеты для пайки

-

Принадлежности

-

-

Галтовка-

Оборудование для галтовки

-

Наполнители

-

-

Гальваника-

Оборудование и аксессуары

-

-

Полировка-

Станки полировальные

-

Круги полировальные

-

Щетки полировальные

-

Пасты полировальные

-

Наждачное полотно

-

Прочие принадлежности

-

-

Алмазная огранка-

Станок для нанесения алмазной грани

-

Токарный станок для обработки внутренней части обручальных колец

-

Токарный станок для обработки наружной части обручальных колец

-

Приспособление для проточки полусферой

-

Барабан для алмазной огранки цепей

-

Резцы алмазные для ручной огранки

-

Алмазные резцы машинной огранки

-

Реставрация (заточка) алмазных резцов

-

Цанги на заказ

-

-

Очистка, мойка изделий-

Ультразвуковые мойки и аксессуары

-

Паровые мойки

-

Уход за изделиями

-

Рукомойник с проточной системой фильтрации воды — Р-2

-

-

Пескоструйки-

Пескоструйка настольная техническая

-

Пескоструйка стационарная

-

-

Бормашины и аксессуары-

Бормашины

-

Наконечники и аксессуары

-

Крацовки, чаши, кисти

-

Фетр, муслин, пушок

-

Полировальные резинки

-

Боры и диски

-

Дискодержатели

-

Сверла и переходники цанговые

-

-

Моделирование-

Оборудование и аксессуары

-

Воск модельный

-

-

Закрепка, гравировка и монтаж-

Тиски и приспособления

-

Обжимки

-

Давчики

-

Штихели и аксессуары

-

Корневертки

-

Цанги

-

Накатки гризантные

-

Закатка пор

-

Гравировка, матовка

-

Разное

-

-

Геммологическое оборудование-

Средства диагностики

-

Оптика

-

Принадлежности

-

-

Измерительные приборы-

Весы

-

Измерительный инструмент

-

-

Клеймение, натирочное оборудование, биркование-

Оборудование

-

Принадлежности для клеймения

-

Принадлежности для проверки металлов

-

Биркование

-

-

Рабочее место-

Верстаки

-

Приспособления

-

-

Ручной инструмент-

Анки, просечки, расколотки

-

Рихтовка и ковка

-

Флацанки

-

Ножницы

-

Пинцеты

-

Молотки

-

Лобзики, пилки

-

Шаберы

-

Плашки, метчики, разметочный инструмент

-

-

Различное оборудование и инструменты-

Станок шлифовальный (шлифовка торца)

-

Станок пробивной

-

Вальцевый трехвалковый станок

-

-

Фурнитура, шнурки-

Аксессуары

-

Шнурки

-

Скачать прайс лист

Наши филиалы

Обеспечиваем доставку по Украине и странам СНГ

Обзор применения: Волочение проволоки | Manufacturing.

net

net

Процесс волочения проволоки практически не изменился за прошедшие годы. Он использует комбинацию матрицы и/или серии матриц для волочения проволоки до выбранного калибра. Тянутая проволока используется во многих областях, помимо того, что мы обычно думаем, как электрические провода и телевизионные кабели. Например, из тянутой проволоки делают пружины любого вида; а также арматура, используемая для строительства во всем мире. Скрепки и скобы сделаны из тонкой тянутой проволоки. Спицы на колесах, проволочные щетки, металлические ручки также изготавливаются из тянутой проволоки. Существуют буквально тысячи готовых изделий, в которых используется тянутая проволока. Чтобы удовлетворить эту постоянно растущую потребность, металлообрабатывающие компании ежегодно протягивают многие миллионы миль проволоки. По этой причине волочение проволоки, хотя процесс волочения не менялся в течение многих лет, является чрезвычайно чувствительным к затратам и конкурентным рынком. В свою очередь, компании, которые производят оборудование для волочения проволоки и технологическое оборудование для волочения проволоки, очень заинтересованы в любом преимуществе производительности или эффективности, которое они могут получить. Одним из таких основных преимуществ является использование инвертора переменного тока. Инверторы намного эффективнее, используют меньше деталей и обеспечивают большую производительность, чем традиционные конструкции.

Одним из таких основных преимуществ является использование инвертора переменного тока. Инверторы намного эффективнее, используют меньше деталей и обеспечивают большую производительность, чем традиционные конструкции.

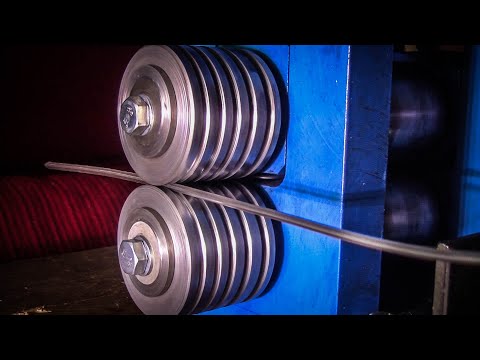

Общая схема, показанная ниже, иллюстрирует процесс волочения проволоки. Если используется несколько штампов, они последовательно соединяются друг с другом до тех пор, пока не будет достигнуто требуемое поперечное сечение. Жизненно важно поддерживать непрерывность и знать натяжение и скорость проволоки, когда она проходит через машину. Это обеспечивает постоянное поперечное сечение.

Наука за волочением проволоки

Металлургия изучает металлы и процессы обработки металлов. Существует определенная скорость изменения характеристик металла, основанная на растяжении и прочности в диапазоне температур при манипуляциях с металлом. Волочение проволоки — это процесс обработки металла, используемый для уменьшения поперечного сечения проволоки путем протягивания ее через ряд фильер. Этот процесс является разновидностью ковки. Ковка – это пластическое, или постоянное, изменение формы металла. Ковка может выполняться при горячих, теплых или холодных температурах. Поскольку металлы имеют разные характеристики при разных температурах; возможно изменение характеристик самого металла при повышении температуры. Когда проволока вытягивается, она вытягивается при комнатной температуре. В этот момент он подвергается «холодной ковке». Холодная обработка металла — это термин, используемый для пластической деформации при комнатной температуре без изменения характеристик металла. При вытягивании проволоки металл не меняет своих характеристик, а только меняет форму.

Этот процесс является разновидностью ковки. Ковка – это пластическое, или постоянное, изменение формы металла. Ковка может выполняться при горячих, теплых или холодных температурах. Поскольку металлы имеют разные характеристики при разных температурах; возможно изменение характеристик самого металла при повышении температуры. Когда проволока вытягивается, она вытягивается при комнатной температуре. В этот момент он подвергается «холодной ковке». Холодная обработка металла — это термин, используемый для пластической деформации при комнатной температуре без изменения характеристик металла. При вытягивании проволоки металл не меняет своих характеристик, а только меняет форму.

Процесс волочения проволоки

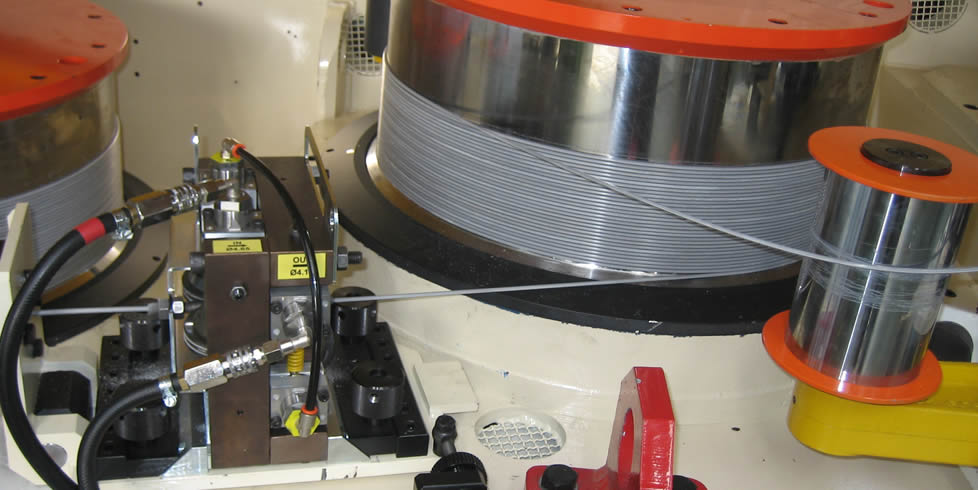

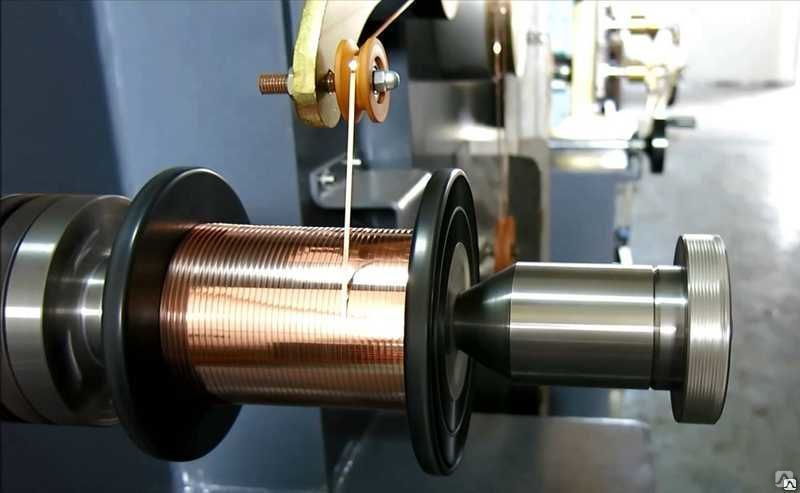

Сам процесс на самом деле довольно прост. Чтобы начать процесс волочения проволоки, катушка с проволокой помещается в начале машины на катушку. Чтобы пропустить его через машину, конец проволоки должен быть обрезан или сплющен. Он подается через машину и через серию штампов для получения окончательной площади поперечного сечения. На конце машины обычно имеется катушка или намотчик, поэтому готовый продукт представляет собой моток проволоки с желаемой площадью поперечного сечения. Конечным процессом также может быть упаковщик ствола, в котором размещается ствол, а спиральная проволока наматывается непосредственно в ствол с помощью поворотного стола.

На конце машины обычно имеется катушка или намотчик, поэтому готовый продукт представляет собой моток проволоки с желаемой площадью поперечного сечения. Конечным процессом также может быть упаковщик ствола, в котором размещается ствол, а спиральная проволока наматывается непосредственно в ствол с помощью поворотного стола.

Жизненно важно, чтобы температура оборудования не повышалась слишком сильно (в первую очередь из-за энергии, выделяемой при деформации металла), а проволока имела постоянное натяжение и скорость при прохождении через ряд фильер. Исторически это достигалось исключительно механическими средствами. Однако приводы постоянного тока начали использоваться для работы двигателей на определенных уровнях в зависимости от требуемого металла и поперечного сечения. По мере совершенствования технологии было добавлено программное обеспечение для приложений наматывания, которое поддерживало движение материала с надлежащей скоростью и натяжением, чтобы обеспечить качественный продукт. Это убрало часть механики и перенесло ее на электронные технологии. С внедрением высокопроизводительных/высокоэффективных приводов переменного тока с мощными процессорами для программного обеспечения механическая зависимость от оборудования значительно уменьшилась.

Это убрало часть механики и перенесло ее на электронные технологии. С внедрением высокопроизводительных/высокоэффективных приводов переменного тока с мощными процессорами для программного обеспечения механическая зависимость от оборудования значительно уменьшилась.

Приводы и процесс волочения проволоки

Как обсуждалось выше, инверторы переменного тока могут использоваться для выполнения широкого спектра функций на машинах для волочения проволоки, поскольку они очень похожи на намоточные машины. Электронный линейный вал, векторное управление и последовательная связь используются на многих из этих современных машин.

Определение программного обеспечения электронного карданного вала

Программное обеспечение электронного линейного вала позволяет синхронизировать один или несколько приводных двигателей с сигналом главного энкодера. Главный энкодер подает импульс на ведомый, в результате чего ведомый дает команду своему двигателю поддерживать определенное положение вала. Ведомый привод отслеживает импульсную обратную связь от ведущего энкодера и своего собственного энкодера. После этого ведомое устройство будет компенсировать любые ошибки положения, регулируя выходную скорость своего двигателя, что приведет к почти идеальному выравниванию между ведущим устройством системы и двигателем ведомого устройства. Ошибка позиционирования не накапливается, поэтому выравнивание всегда будет поддерживаться…

Ведомый привод отслеживает импульсную обратную связь от ведущего энкодера и своего собственного энкодера. После этого ведомое устройство будет компенсировать любые ошибки положения, регулируя выходную скорость своего двигателя, что приведет к почти идеальному выравниванию между ведущим устройством системы и двигателем ведомого устройства. Ошибка позиционирования не накапливается, поэтому выравнивание всегда будет поддерживаться…

На лотке для проволоки используется главный привод, а остальные — ведомые. Далее в определении программного обеспечения указано:

Следящее устройство также имеет функцию электронного редуктора. Это позволяет ведомому приводу работать в соотношении с ведущим, как если бы они были механически связаны через ремни или зубчатую передачу. Это программное обеспечение включает «улучшенную» связь Modbus. Функция контроля совмещения позволяет следящему приводу принимать регистрационную метку от движущегося продукта и регулировать его угловое положение. Это используется для специальных применений, таких как упаковочные машины, летающие отрезки, этикетки…

Это используется для специальных применений, таких как упаковочные машины, летающие отрезки, этикетки…

Программное обеспечение ELS идеально подходит для проволочного лотка, так как его характеристики, подобные наматывающему устройству, требуют, чтобы проволока двигалась с известным и постоянным натяжением и скоростью. Он должен постоянно приспосабливаться к ошибкам и отслеживанию.

Внедрение приводов переменного тока не только обеспечило очень хорошую производительность, но и дало пользователю возможность не полагаться на механические детали, которые подвержены износу. Поэтому профилактическое обслуживание и рутинные демонтажи значительно сокращаются.

Проблемы приложения для волочения проволоки включают:

- Быстрое время обработки.

- Управление высоким крутящим моментом и скоростью.

- Быстрые разгоны до скорости и повторные торможения до нулевой скорости без потери натяжения.

- Различные диапазоны скоростей и требования к крутящему моменту в зависимости от материала.

- Время простоя процесса может быть очень небольшим.

- Из-за скорости проблемы с процессом могут привести к большому количеству брака и потере дохода.

Резаки

Многие компании, поставляющие оборудование для волочения проволоки, также поставляют периферийное оборудование. После волочения проволоки необходимо обрезать ее до определенной длины. ЧРП с электронным линейным валом очень хорошо выполняет эту функцию. За режущим диском имеется главный привод с замкнутым контуром и ведомый привод. Главный привод должен поддерживать точное натяжение и скорость в сочетании с ведомым приводом.

Упаковщики для бочек

Упаковщик для проволочных бочонков представляет собой узел, который может быть размещен непосредственно на лотке для проволоки, или спиральная проволока может быть доставлена на другую станцию. В функции упаковки ствола ствол помещается на вращающийся поворотный стол. Проволока непрерывно подается в нижнюю часть ствола и отбрасывается. Обычно на барабанном упаковщике имеется два двигателя: один для укладки проволоки, а другой для вращения поворотного стола. Поскольку этот процесс намного медленнее и не зависит от натяжения, а лишь умеренно зависит от скорости, небольшой привод с разомкнутым контуром соединен с векторным приводом с замкнутым контуром для поворотного стола. Существует также версия этой сборки только для проигрывателя. В этом случае устанавливается только один привод переменного тока.

Обычно на барабанном упаковщике имеется два двигателя: один для укладки проволоки, а другой для вращения поворотного стола. Поскольку этот процесс намного медленнее и не зависит от натяжения, а лишь умеренно зависит от скорости, небольшой привод с разомкнутым контуром соединен с векторным приводом с замкнутым контуром для поворотного стола. Существует также версия этой сборки только для проигрывателя. В этом случае устанавливается только один привод переменного тока.

Намотчики и намотчики

Намотчики часто устанавливаются в конце волочильных станков. Моталки представляют собой отдельные машины, наматывающие проволоку и конечные изделия различного сечения и прочности. Их единственная цель — намотать или намотать конечный продукт для отправки. Намотчики могут использоваться для намотки очень больших кабелей на высоких скоростях, и их мощность достигает 1000 л.с. Спулеры вроде меньше и не выше 50 л.с. Хотя они выполняют ту же функцию, намотчики выглядят меньше, чем моталки, и в отрасли называются таковыми.

Application Requirements

Wire Applications | Voltages | HP Range | Duty | Software | |

Волочение проволоки | 230/460/575 В | 5-100 л.с. | Непрерывный тяжелый режим; 40 град С N1; Прилагается | Электронный линейный вал | |

Катушки | 230/460/575V | 50-1000HP | 9 Contoutail Haby Hableти; 40 град С N1; Закрытый | ||

Баррель-упаковщики | 230/460/575V | 20-40HP | 9 | HAUSH HAUSH; 40 град С N1; В комплекте |

|

Фрезы | 230/460/575 В | 5-75 л. | 9000; 50 град С N1; | Электронный приводной вал |

Функции привода Подходят для процесса волочения проволоки В приведенной ниже таблице показаны особенности и преимущества использования частотно-регулируемых приводов для намотки.

Drives Products | Features | Benefits | |

Yaskawa A1000 or G7 Drives | PID Control Mode | Line velocity контроль и постоянство диаметра могут быть достигнуты с помощью ПИД-режима приводов с датчиками положения танцора, датчиками скорости или датчиками диаметра. | |

Управление включением/выключением охлаждающего вентилятора | Управление количеством включений и выключений приводного вентилятора увеличивает срок службы охлаждающего вентилятора и снижает потребность в техническом обслуживании. | ||

Режим векторного управления потоком и управления крутящим моментом | Управление как крутящим моментом, так и постоянным натяжением возможно при использовании векторного управления с обратной связью и режима управления крутящим моментом. | ||

Нулевой режим сервопривода | Функция Zero Servo в замкнутом контуре Flux Vector предотвращает провисание проволоки, устраняя необходимость в механическом тормозе. | ||

Торможение с помощью кинетической энергии (KEB) | Функция торможения KEB может замедлить приложение до остановки без повреждения нагрузки, даже при отключении питания. Простое движение по инерции до остановки может привести к налипанию или разрыву проволоки. | ||

Определение крутящего момента | Обнаружение недостаточного крутящего момента обнаруживает обрыв провода, чтобы привод мог автоматически немедленно остановить приложение. | ||

Опции программного обеспечения | PROFIBUS, MODBUS, MODBUS RTU, Ethernet и Ethernet TCP/IP | ||

Electronic LineShaft Software 9009 | Electronic Lineshaft Software 9005 | Electronic LineShaft 969 9090 | . |

Для получения дополнительной информации о Yaskawa America посетите сайт www.yaskawa.com.

Fatima Hussein

24 августа, 2022

сегодня в производственном подкасте

402222 2

Ключевой инфляционный калиб Экономическая неопределенность

29 июля 2022 г.

Соглашение Сената должно облегчить покупку электромобилей

29 июля 2022 г.

Что такое проволочное волочение? (с картинками)

`;

Дейл Маршалл

Волочение проволоки — это процесс металлообработки, при котором диаметр проволоки уменьшается путем протягивания ее через матрицу, предназначенную для этой цели. Волочение проволоки, обычно выполняемое при комнатной температуре, отличается от экструзии тем, что проволока протягивается через матрицу, а не проталкивается. В то время как наиболее широко известным применением тянутой проволоки являются кабели, используемые для электрических и коммуникационных сетей, есть и бесчисленное множество других применений: скрепки, пружины, спицы для шин и музыкальная проволока (проволока, используемая в скрипках, виолончелях и других струнных инструментах). инструменты) изготавливаются с использованием тянутой проволоки.

Проволока

изначально изготавливалась путем ковки металла, такого как золото и серебро, в очень тонкие листы, а затем вырезания из листов очень тонких ломтиков. Этим тонким ломтикам снова придавали форму, пока они не становились достаточно тонкими, чтобы их можно было использовать для изготовления украшений или вплетения в одежду. Археологические данные свидетельствуют о том, что около 400 г. до н.э. мастера по металлу экспериментировали с волочением проволоки, изготавливая грубые штампы и протягивая через них проволоку вручную.

Этим тонким ломтикам снова придавали форму, пока они не становились достаточно тонкими, чтобы их можно было использовать для изготовления украшений или вплетения в одежду. Археологические данные свидетельствуют о том, что около 400 г. до н.э. мастера по металлу экспериментировали с волочением проволоки, изготавливая грубые штампы и протягивая через них проволоку вручную.

До середины 19 века процесс волочения проволоки становился все более изощренным, поскольку мастера разрабатывали различные техники, включая использование парового двигателя для приведения в действие фактического процесса волочения. Они научились смазывать протягиваемую проволоку, что уменьшило количество энергии, необходимой для протягивания проволоки, и незначительно улучшило качество. Однако качество тянутой проволоки всегда ограничивалось качеством металла, из которого она была изготовлена. Металлы непостоянной чистоты и пластичности обычно ломались при втягивании в проволоку. Оборванный провод необходимо было сращивать, что занимало много времени и приводило к потере качества, что было критической проблемой для таких приложений, как телеграфная связь. Низкое качество волоченной проволоки увеличивало время, необходимое для производства, и делало проволоку очень дорогой.

Они научились смазывать протягиваемую проволоку, что уменьшило количество энергии, необходимой для протягивания проволоки, и незначительно улучшило качество. Однако качество тянутой проволоки всегда ограничивалось качеством металла, из которого она была изготовлена. Металлы непостоянной чистоты и пластичности обычно ломались при втягивании в проволоку. Оборванный провод необходимо было сращивать, что занимало много времени и приводило к потере качества, что было критической проблемой для таких приложений, как телеграфная связь. Низкое качество волоченной проволоки увеличивало время, необходимое для производства, и делало проволоку очень дорогой.

Только после изобретения бессемеровского процесса в конце 1850-х годов, который производил стабильно пригодный для обработки металл, волочение проволоки позволило производить проволоку неизменно высокого качества. Металл, заливаемый из конвертеров в формы, называемые заготовками, лишь слегка охлаждается, а затем начинается процесс формирования из него проволоки в горячевалковом стане с использованием остаточного тепла бессемеровского процесса. В этом процессе изготавливаются большие мотки толстой проволоки, называемой катанкой, весом от 150 до 300 фунтов (от 68 до 136 кг).

Металл, заливаемый из конвертеров в формы, называемые заготовками, лишь слегка охлаждается, а затем начинается процесс формирования из него проволоки в горячевалковом стане с использованием остаточного тепла бессемеровского процесса. В этом процессе изготавливаются большие мотки толстой проволоки, называемой катанкой, весом от 150 до 300 фунтов (от 68 до 136 кг).

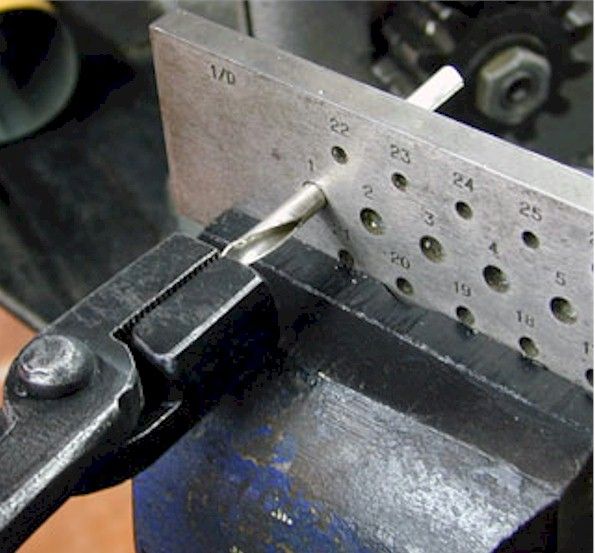

После очистки катанки от поверхностных загрязнений конец сужается до такой степени, что он проходит через матрицу, которая сама сужается с отверстием на одной стороне, достаточно широким, чтобы вместить катанку, сужаясь до 40 процентов по ее поверхности. длина. Кончик конической катанки крепко захватывается и протягивается, уменьшая его диаметр. Узкая проволока обычно наматывается на сердечник, хотя иногда ее можно пропустить через матрицу меньшего размера, чтобы продолжить процесс сужения. Толстая проволока может быть уменьшена в диаметре до 40 процентов за один проход; более тонкая проволока может быть уменьшена на 15-25 процентов.

длина. Кончик конической катанки крепко захватывается и протягивается, уменьшая его диаметр. Узкая проволока обычно наматывается на сердечник, хотя иногда ее можно пропустить через матрицу меньшего размера, чтобы продолжить процесс сужения. Толстая проволока может быть уменьшена в диаметре до 40 процентов за один проход; более тонкая проволока может быть уменьшена на 15-25 процентов.

Для производства очень тонких проводов, используемых в телефонных кабелях и многожильных электрических кабелях, провод протягивается через последовательно все более узкие матрицы. После волочения проволока иногда подвергается дополнительной обработке в зависимости от ее предполагаемого использования. Например, процесс, называемый отжигом, или нагрев готового изделия до определенной температуры в течение заданного периода времени, выполняется, если проволока должна быть гибкой и податливой. Более толстая проволока, которая будет нарезана на гвозди, не отжигается, но часто оцинковывается или покрывается цинком для предотвращения ржавчины. Проволока, используемая в ограждениях, например, колючая проволока, обычно бывает отожженной и оцинкованной.

Например, процесс, называемый отжигом, или нагрев готового изделия до определенной температуры в течение заданного периода времени, выполняется, если проволока должна быть гибкой и податливой. Более толстая проволока, которая будет нарезана на гвозди, не отжигается, но часто оцинковывается или покрывается цинком для предотвращения ржавчины. Проволока, используемая в ограждениях, например, колючая проволока, обычно бывает отожженной и оцинкованной.

Машины для волочения проволоки Советы и рекомендации — от А до Я по

Введение

Процесс волочения проволоки является очень важным этапом в производстве сварочных материалов. В этом разделе представлены типы машин для волочения проволоки и методы для следующих продуктов :

В этом разделе представлены типы машин для волочения проволоки и методы для следующих продуктов :

— Проволока GMAW

— Прутки GTAW

— Проволока FCAW

— Проволока SAW

В этой главе представлены описания и общая информация о различных типах волочильных станков, их функционировании и обычном применении. Основное внимание будет уделено современному волочильному оборудованию, и кратко обсуждается эволюция волочильного оборудования до современного уровня технологий вместе с комментариями о будущих технологиях.

Проще говоря, волочильные станки делают волочильные штампы эффективными. Фактическое уменьшение площади поперечного сечения проволоки происходит в волочильной матрице. Волочильная матрица отличается своей простотой и эффективностью. То, что волочильная головка обеспечивает равномерное удлинение и уменьшение диаметра проволоки до такой степени, которая не может быть достигнута никаким другим методом, является неотъемлемой частью конструктивных особенностей машины.

На протяжении многих лет в области рисования проводов происходили последовательные эволюционные успехи, и некоторые из них более значительны, чем другие. Безусловно, электроэнергия оказала огромное влияние на развитие волочения проволоки. Усовершенствованные конструкции оборудования, такие как внутренние волочильные шпили с водяным охлаждением, и новые конструкционные материалы повысили скорость волочения и производительность машины. Другими заслуживающими внимания технологиями являются прямое охлаждение проволоки на выходе из головки, система охлаждения Kobe и машина V-Trac, в которой используется система охлаждения Kobe и V-образные шпили. Эти системы продемонстрировали потенциал, но серьезные проблемы не позволили им стать практическими производственными концепциями. По сути, основная проблема заключается в удалении остаточной воды с проволоки перед входом в следующую головку.

Еще одним недавним достижением стало использование программируемого логического управления (ПЛК) и компьютеров для управления оборудованием, диагностики неисправностей и сбора данных. В настоящее время популярны машины для волочения с сенсорным рычагом или короткоходным манипулятором, которые произошли от машин с несколькими шкивами и танцполом. Заслуживают внимания и значительные изменения в области безопасности машин, произошедшие за эти годы.

В настоящее время популярны машины для волочения с сенсорным рычагом или короткоходным манипулятором, которые произошли от машин с несколькими шкивами и танцполом. Заслуживают внимания и значительные изменения в области безопасности машин, произошедшие за эти годы.

Сегодня многие опытные поставщики оборудования для волочения проволоки являются европейскими. Двадцать лет назад имена Morgan, Vaughn, Marshall-Richards, Barcro и OTT были широко распространены в отрасли. Сегодня ни одна из этих компаний не производит станки для волочения проволоки, и их распространенными названиями являются, среди прочего, Koch, Frigerio, GCR Eurodraw, Hi-Draw, Engineered Machinery Company и Lamnea. Капитальное оборудование, такое как станки для волочения проволоки, вероятно, прослужит 20 или более лет в условиях непрерывной и напряженной работы. Таким образом, запасные части и послепродажное обслуживание являются основными проблемами для конечного пользователя.

Очевидной мотивацией для улучшения технологии волочения проволоки является достижение более высоких показателей производительности качественной проволоки. Постоянное повышение производительности и качества будет результатом сбалансированных усилий между обработкой сырья, технологией волочильных матриц, смазкой и возможностями машины.

Постоянное повышение производительности и качества будет результатом сбалансированных усилий между обработкой сырья, технологией волочильных матриц, смазкой и возможностями машины.

Типы машин для волочения проволоки

Проволочно-волочильные машины могут быть классифицированы следующим образом:

А-станки для отдельных блоков

В-машины для непрерывного волочения

Одноблочные машины

Одноблочный проволочно-волочильный станок, обычно используемый для калибровочных операций, по-прежнему является рабочей лошадкой многих компаний, производящих проволоку. Существует три основных типа моноблочных станков:

1-вертикальный шпиндель выдвижного типа

2-горизонтальный шпиндель

3-вертикальный шпиндель перевернутый шпиндель.

Одноблочные станки с 1 вертикальным шпинделем

В настоящее время широко используются станки с одинарной или двойной тягой; включая многие машины, которым более 50 лет. Машины используются для широкого диапазона размеров стержней. В большинстве случаев практическая рабочая скорость ограничена возможностью отдачи и/или безопасной скоростью с учетом центробежных сил, действующих на скопившуюся проволоку, которая выталкивается над шпилем на накопительные штифты или движущийся съемник. Масса скопления проволоки связана с усилием выталкивания, создаваемым на линии волочения, уменьшением площади на волоке. Основные возражения против базовой машины с вертикальным шпинделем включают повреждение поверхности проволоки и проблемы безопасности, присущие операции зачистки. В некоторых отраслях промышленности, таких как железобетонная арматура, станки с одинарным вертикальным шпинделем с одной или двумя тягами используются для подачи на большую намоточную машину вместо более распространенной зачищенной пачки. Для проволоки большого диаметра или фасонной проволоки предусмотрен отталкивающий фланец, обеспечивающий прижимное усилие. Примеры современных станков с вертикальным шпинделем, а также обычных старых станков показаны на рисунке A14.

Машины используются для широкого диапазона размеров стержней. В большинстве случаев практическая рабочая скорость ограничена возможностью отдачи и/или безопасной скоростью с учетом центробежных сил, действующих на скопившуюся проволоку, которая выталкивается над шпилем на накопительные штифты или движущийся съемник. Масса скопления проволоки связана с усилием выталкивания, создаваемым на линии волочения, уменьшением площади на волоке. Основные возражения против базовой машины с вертикальным шпинделем включают повреждение поверхности проволоки и проблемы безопасности, присущие операции зачистки. В некоторых отраслях промышленности, таких как железобетонная арматура, станки с одинарным вертикальным шпинделем с одной или двумя тягами используются для подачи на большую намоточную машину вместо более распространенной зачищенной пачки. Для проволоки большого диаметра или фасонной проволоки предусмотрен отталкивающий фланец, обеспечивающий прижимное усилие. Примеры современных станков с вертикальным шпинделем, а также обычных старых станков показаны на рисунке A14.

Одноблочные станки с 2 горизонтальными шпинделями

Он предлагает несколько преимуществ по сравнению с базовой вертикальной машиной. Эти станки являются хорошей альтернативой станкам с вертикальным шпинделем для отраслей, требующих превосходного качества поверхности. Ранние версии машины включали в себя длинную расширенную секцию шпиля, чтобы удерживать скопившуюся проволоку для последующего извлечения с помощью крюка в виде шпильки, как показано на рис. B14. Эта система работала хорошо, но размер пакета был ограничен тем, что могло накопиться в расширенном блоке. Следующее поколение этой машины должно было разместить поворотный стол или барабан рядом с вращающимся шпилем или в яме под ним для сбора витков проволоки, когда они отталкивались от конца шпиля. Эта конструкция в сочетании с автоматической машиной для гибки/подачи с электроприводом обеспечивает высокоэффективную и простую в эксплуатации систему для больших проводов диаметром до 2 дюймов (50,8 мм). Пучок проволоки удаляется из сборного барабана после обвязки с помощью устройства, похожего на стриппер, которое поднимает только вес пучка и не требует отталкивания проволоки от туго намотанной шпили. Манипуляции с проволокой вручную практически исключены. Машина для предварительной гибки выпрямляет проволоку и проталкивает ее в силовую или бритвенную указку. Автоматические зажимные губки, встроенные в кабестан, помогают заводить проволоку на блоке, а гидравлически регулируемая коробка матрицы автоматически позиционирует матрицу, чтобы поддерживать почти прямолинейное тяговое усилие через волочильную матрицу при запуске катушки. Коробка качается по дуге, начинающейся у тягового захвата и заканчивающейся линией рисования шпиля. Эта особенность помогает предотвратить неравномерный износ матрицы, который может привести к овальности готовой проволоки.

Пучок проволоки удаляется из сборного барабана после обвязки с помощью устройства, похожего на стриппер, которое поднимает только вес пучка и не требует отталкивания проволоки от туго намотанной шпили. Манипуляции с проволокой вручную практически исключены. Машина для предварительной гибки выпрямляет проволоку и проталкивает ее в силовую или бритвенную указку. Автоматические зажимные губки, встроенные в кабестан, помогают заводить проволоку на блоке, а гидравлически регулируемая коробка матрицы автоматически позиционирует матрицу, чтобы поддерживать почти прямолинейное тяговое усилие через волочильную матрицу при запуске катушки. Коробка качается по дуге, начинающейся у тягового захвата и заканчивающейся линией рисования шпиля. Эта особенность помогает предотвратить неравномерный износ матрицы, который может привести к овальности готовой проволоки.

3-вертикальный волочильный станок с перевернутым шпилем

Устраняет необходимость в операции зачистки проволоки, поскольку проволока натягивается на перевернутый шпиль и падает на перестраиваемый элемент, прикрепленный к подвижной тележке. Кабестан может поставляться с одинарной или двойной тягой, как в машине типа push-up. Поскольку перевернутый блок представляет собой систему блоков под напряжением, накопленный пучок проводов также должен вращаться с полной скоростью вращения шпиля, что ограничивает скорость этой машины. Каскадные катушки и собранный пучок катушек под шпилем трудно контролировать при более высоких скоростях вращения, поскольку катушки будут пытаться вылететь, когда они вращаются вместе с шпилем. Эта проблема была решена путем автоматического опускания поворотного стола, чтобы поддерживать постоянное расстояние падения для каждой проволочной петли. Используя эту систему, машины, работающие со скоростью до 16 футов в секунду (5 м/с), могут достигать веса связки в две тонны (1818 кг). Поворотные столы могут приводиться в движение отдельно с помощью синхронизированного привода с переменной скоростью или механически фиксироваться на шпиле. При отдельном приводе можно использовать специальные методы намотки, попеременно увеличивая и уменьшая скорость привода поворотного стола для достижения спиральной схемы укладки.

Кабестан может поставляться с одинарной или двойной тягой, как в машине типа push-up. Поскольку перевернутый блок представляет собой систему блоков под напряжением, накопленный пучок проводов также должен вращаться с полной скоростью вращения шпиля, что ограничивает скорость этой машины. Каскадные катушки и собранный пучок катушек под шпилем трудно контролировать при более высоких скоростях вращения, поскольку катушки будут пытаться вылететь, когда они вращаются вместе с шпилем. Эта проблема была решена путем автоматического опускания поворотного стола, чтобы поддерживать постоянное расстояние падения для каждой проволочной петли. Используя эту систему, машины, работающие со скоростью до 16 футов в секунду (5 м/с), могут достигать веса связки в две тонны (1818 кг). Поворотные столы могут приводиться в движение отдельно с помощью синхронизированного привода с переменной скоростью или механически фиксироваться на шпиле. При отдельном приводе можно использовать специальные методы намотки, попеременно увеличивая и уменьшая скорость привода поворотного стола для достижения спиральной схемы укладки. Машины могут быть оснащены двойной кареткой, которая позволяет запускать пустой стержень проволоки, в то время как последний заполненный стержень удаляется. Вертикальные волочильные машины с одним валом показаны на рисунке C14.

Машины могут быть оснащены двойной кареткой, которая позволяет запускать пустой стержень проволоки, в то время как последний заполненный стержень удаляется. Вертикальные волочильные машины с одним валом показаны на рисунке C14.

Одинарные и двойные волочильные машины показаны на рисунке D14. показана машина с одним блоком, имеющая одну матрицу и блок, оснащенный движущимся стриппером для удаления проволоки, и показана машина с двумя блоками, имеющая две матрицы и складной съемный инструмент для удаления проволоки. Для машины с двойными блоками вытяжка между двумя матрицами должна быть точной, чтобы контролировать изгиб, входящий в последнюю матрицу.

B-Машины непрерывного волочения

Когда желаемые физические свойства проволоки требуют трех или более последовательных обжатий, последовательные операции на одноблочных машинах неэффективны. Машины непрерывного или многоотверстного волочения позволяют выполнять многократное обжатие и повышать производительность. Основным препятствием в разработке машин непрерывного волочения было решение вопроса о том, что скорость проволоки, выходящей из волочильного штампа, уменьшалась по мере увеличения износа волочильного штампа с течением времени. Следовательно, последующая скорость шпиля должна была компенсировать это изменение скорости каната. Первым разработчикам машин требовалась система, которая точно контролировала бы скорость каждого тянущего шпиля, чтобы точно соответствовать удлинению троса, вызванному уменьшением площади. Альтернативный подход к этой проблеме заключался в том, чтобы разрешить скольжение или проскальзывание тянущего шпиля, когда скорость троса и шпиля различались. Поэтому машины непрерывного волочения классифицируются как нескользящие и скользящие. Нескользящие волочильные машины обычно предназначены для сухого волочения и делятся на четыре категории:

Основным препятствием в разработке машин непрерывного волочения было решение вопроса о том, что скорость проволоки, выходящей из волочильного штампа, уменьшалась по мере увеличения износа волочильного штампа с течением времени. Следовательно, последующая скорость шпиля должна была компенсировать это изменение скорости каната. Первым разработчикам машин требовалась система, которая точно контролировала бы скорость каждого тянущего шпиля, чтобы точно соответствовать удлинению троса, вызванному уменьшением площади. Альтернативный подход к этой проблеме заключался в том, чтобы разрешить скольжение или проскальзывание тянущего шпиля, когда скорость троса и шпиля различались. Поэтому машины непрерывного волочения классифицируются как нескользящие и скользящие. Нескользящие волочильные машины обычно предназначены для сухого волочения и делятся на четыре категории:

1-аккумулирующие машины

2-полный танцор

3-ограниченный или короткий танцор

4-машины с обратной тягой. Волочильные машины скользящего типа обычно используются для мокрого волочения

Волочильные машины скользящего типа обычно используются для мокрого волочения

Большая часть червячной проволоки сегодня производится на нескользящих машинах с сухой смазкой и несколькими отверстиями. Гибкость современных волочильных станков позволяет эффективно волочить проволоку относительно широкого диапазона размеров, а также максимальную производительность при работе с одним или ограниченным диапазоном размеров. Поскольку способность охлаждения шпиля имеет решающее значение, многие производители оборудования рекомендуют шпили увеличенного размера, чтобы обеспечить более длинный контактный провод и время охлаждения, что очень важно для проволоки из более высокоуглеродистой стали.

Противоскользящие машины – используют шпили для протягивания проволоки через матрицы, и во время волочения проволока не проскальзывает вокруг шпиля. Скорость шпиля соответствует скорости проволоки, выходящей из матрицы. Однако по мере износа матрицы диаметр тянутой проволоки увеличивается, а скорость проволоки на выходе снижается. Следовательно, неизбежная разница между проектным уменьшением машины и фактическим вытяжкой штампа должна быть компенсирована, чтобы предотвратить неконтролируемое провисание или натяжение троса между шпилями. Накопительные машины предназначены для того, чтобы проволока собиралась между обжатиями матрицы. На блоке могут быть собраны сотни футов проволоки, что позволяет нескольким слабо согласованным скоростям блока работать непрерывно в течение значительных периодов времени. Машины Dancer — это машины с ограниченным накоплением, поскольку накопление собирается с помощью ряда фиксированных и подвижных шкивов, обеспечивающих обратную связь с электрической системой, чтобы либо замедлять, либо ускорять последовательные шпили и поддерживать постоянный массовый расход. Машины с обратной тягой избегают любых проволочных петель или накопления благодаря специальным системам контроля крутящего момента.

Следовательно, неизбежная разница между проектным уменьшением машины и фактическим вытяжкой штампа должна быть компенсирована, чтобы предотвратить неконтролируемое провисание или натяжение троса между шпилями. Накопительные машины предназначены для того, чтобы проволока собиралась между обжатиями матрицы. На блоке могут быть собраны сотни футов проволоки, что позволяет нескольким слабо согласованным скоростям блока работать непрерывно в течение значительных периодов времени. Машины Dancer — это машины с ограниченным накоплением, поскольку накопление собирается с помощью ряда фиксированных и подвижных шкивов, обеспечивающих обратную связь с электрической системой, чтобы либо замедлять, либо ускорять последовательные шпили и поддерживать постоянный массовый расход. Машины с обратной тягой избегают любых проволочных петель или накопления благодаря специальным системам контроля крутящего момента.

1-Машины-аккумуляторы

Он принадлежит к небольшой группе конструкций машин, использование которых в проволочной промышленности сокращается. Однако эти машины использовались так широко на протяжении многих лет, что значительное их количество работает и сегодня. В основном, в эту группу входят все машины, которые компенсируют погрешность вала и скорости проволоки за счет контроля (или потери) дополнительных витков проволоки на кабестане.

Однако эти машины использовались так широко на протяжении многих лет, что значительное их количество работает и сегодня. В основном, в эту группу входят все машины, которые компенсируют погрешность вала и скорости проволоки за счет контроля (или потери) дополнительных витков проволоки на кабестане.

Рисунок E14 схематично иллюстрирует три метода накопления на чертежном блоке. На рис. 5а показан аккумуляторный блок верхнего взлета (OTO). Эта система обычно используется в качестве аккумуляторного блока в первой позиции машины для разрушения штока, чтобы обеспечить увеличенное время работы в случае завихрения на входе. Конфигурация OTO обязательно придает проволоке один виток на каждый виток проволоки, выходящий из волочильного шпиля. Если последующие блоки перестанут тянуть, это быстро превратится в узел. Этот тип машины достаточно гибок при использовании отдельных приводных двигателей для каждого шпиля. Накопление проволоки обеспечивает низкую температуру проволоки, поступающей в последующие матрицы, что позволяет использовать различные методы волочения проволоки. Требуемые корректировки скорости для отдельных шпилей сигнализируются медленным вращением махового рычага относительно машины. При каждом повороте рычага флаера относительно корпуса машины на ведущем валу увеличивается или уменьшается один виток. Ручное управление скоростью требует от оператора контроля прибавок и потерь на каждом ведущем вале, наблюдая за вращением шкива на верхней части ведущего вала. Методы автоматического управления непрерывно подсчитывают обороты флаера на счетчике ПЛК. Скорость двигателя регулируется для поддержания желаемого количества витков. Машины с линейным валом, в которых один и тот же двигатель приводит в движение все шпили, должны быть спроектированы таким образом, чтобы каждая матрица была немного меньше, чем требуется для передачи машины. Таким образом, начальная скорость проволоки немного выше, чем линейная скорость шпиля. Таким образом, предыдущий шпиль будет медленно натягивать проволоку на шпиль. Когда блок становится слишком полным, входной провод обрезается, а машина зачищается.

Требуемые корректировки скорости для отдельных шпилей сигнализируются медленным вращением махового рычага относительно машины. При каждом повороте рычага флаера относительно корпуса машины на ведущем валу увеличивается или уменьшается один виток. Ручное управление скоростью требует от оператора контроля прибавок и потерь на каждом ведущем вале, наблюдая за вращением шкива на верхней части ведущего вала. Методы автоматического управления непрерывно подсчитывают обороты флаера на счетчике ПЛК. Скорость двигателя регулируется для поддержания желаемого количества витков. Машины с линейным валом, в которых один и тот же двигатель приводит в движение все шпили, должны быть спроектированы таким образом, чтобы каждая матрица была немного меньше, чем требуется для передачи машины. Таким образом, начальная скорость проволоки немного выше, чем линейная скорость шпиля. Таким образом, предыдущий шпиль будет медленно натягивать проволоку на шпиль. Когда блок становится слишком полным, входной провод обрезается, а машина зачищается. Машины, оснащенные отключением отдельных шпилей, могут быть полезны, если оператор не забывает снимать трос с остановленного блока. Остановка одного блока в середине машины быстро скрутит проволоку в узел. Эта система OTO Block сегодня обычно используется на современных машинах без аккумулятора в качестве накопительного блока в первой позиции, чтобы обеспечить некоторое увеличенное время работы в случае заедания впускного штока.

Машины, оснащенные отключением отдельных шпилей, могут быть полезны, если оператор не забывает снимать трос с остановленного блока. Остановка одного блока в середине машины быстро скрутит проволоку в узел. Эта система OTO Block сегодня обычно используется на современных машинах без аккумулятора в качестве накопительного блока в первой позиции, чтобы обеспечить некоторое увеличенное время работы в случае заедания впускного штока.

Аккумулятор с двойным блоком или блок BB

Эти машины стали важным достижением в производстве высокоуглеродистой проволоки, такой как проволочный канат и предварительно напряженная бетонная стренга. Сегодня эти блоки используются в качестве конечного блока волочения на некоторых машинах, чтобы обеспечить время накопления, которое позволяет менять катушки, в то время как волочильная машина продолжает тянуть проволоку.

Машина Morgan B или BW использует аналогичную систему накопления, как показано на Рисунок E14 . Основное отличие состоит в том, что вместо того, чтобы проволока поднималась по неподвижному шкиву, проволока поворачивается обратно в центр, полый вал ведущего вала, вниз к неподвижному шкиву под ведущим шкивом.

Основное отличие состоит в том, что вместо того, чтобы проволока поднималась по неподвижному шкиву, проволока поворачивается обратно в центр, полый вал ведущего вала, вниз к неподвижному шкиву под ведущим шкивом.

На рис. F14 показан волочильный станок с аккумуляторным блоком подвесного взлета (OTO). Также на рисунке показана машина для волочения BB или двухблочного аккумулятора . Аккумулятор BB с моторизованным передаточным кольцом с переменным натяжением без трения имеет много преимуществ.

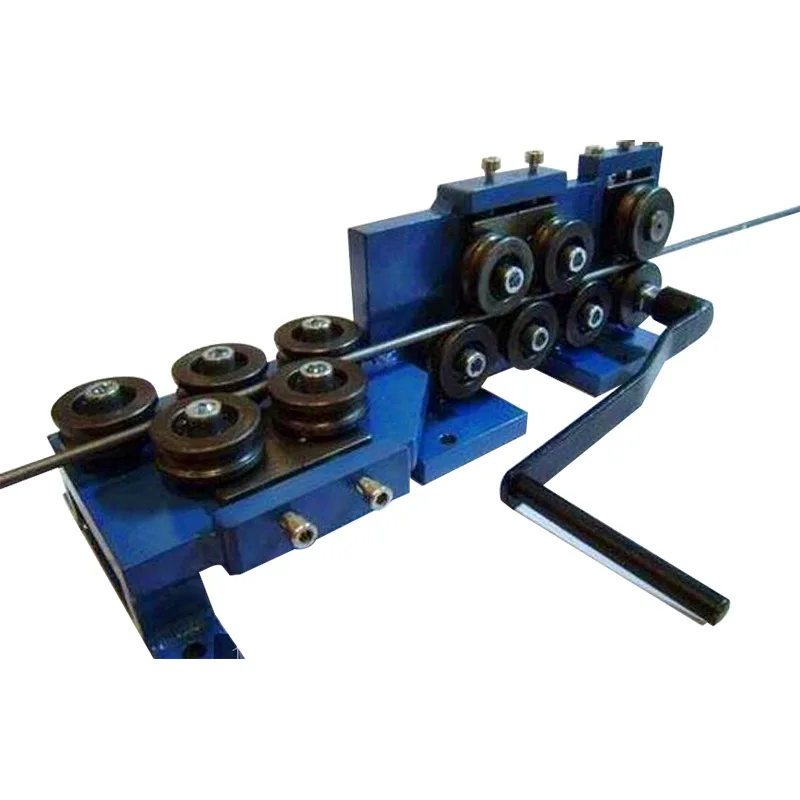

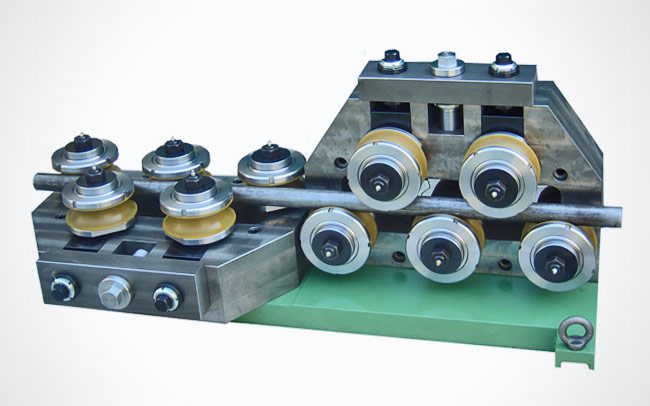

Машины с 2-мя танцорами

Их можно классифицировать как полноходовые танц-машины и машины с ограниченным ходом (настроечные ролики). На рисунке G14 схематично показана прямоточная волочильная машина, машина с полным ходом и машина с ограниченным ходом или тюнерным роликом. В прямоточной волочильной машине проволока проходит через волочильный станок по прямой линии без перекручивания, и во время работы проволока очень мало изгибается. В полноходовых волочильных машинах проволока движется по петле вокруг подвижного шкива танцора и неподвижного направляющего шкива между каждым волочильным блоком. Когда блок движется слишком быстро или слишком медленно, петля уменьшается или увеличивается, а смещение рычага танцора активирует электрическую систему управления, которая немедленно регулирует скорость блока. Машины с манипулятором вытягивают проволоку без перекручивания, просты в управлении и эксплуатации. Волочильная машина с ограниченным ходом или тюнерным роликом представляет собой комбинацию прямоточной и полноходовой волочильных машин. Траектория проволоки почти прямая, но, как и в полноповоротном станке, направляющий ролик отслеживает скорость проволоки и посылает сигналы в электронную систему управления на основе смещения направляющего ролика.

В полноходовых волочильных машинах проволока движется по петле вокруг подвижного шкива танцора и неподвижного направляющего шкива между каждым волочильным блоком. Когда блок движется слишком быстро или слишком медленно, петля уменьшается или увеличивается, а смещение рычага танцора активирует электрическую систему управления, которая немедленно регулирует скорость блока. Машины с манипулятором вытягивают проволоку без перекручивания, просты в управлении и эксплуатации. Волочильная машина с ограниченным ходом или тюнерным роликом представляет собой комбинацию прямоточной и полноходовой волочильных машин. Траектория проволоки почти прямая, но, как и в полноповоротном станке, направляющий ролик отслеживает скорость проволоки и посылает сигналы в электронную систему управления на основе смещения направляющего ролика.

Трехтактные танцорные машины

В нем используется ряд фиксированных шкивов, а также поворотных или скользящих шкивов для создания аккумулятора, который используется для управления скоростью ведущего вала, поддержания постоянного массового расхода и направления провода от одного ведущего вала к следующий. Блоки рассчитаны на самый большой размер проволоки, протягиваемой через любую данную машину, и, очевидно, чем больше проволока, тем больше шкивы. Шкивы имеют такой размер, чтобы проволока не подвергалась изгибающим напряжениям.

Блоки рассчитаны на самый большой размер проволоки, протягиваемой через любую данную машину, и, очевидно, чем больше проволока, тем больше шкивы. Шкивы имеют такой размер, чтобы проволока не подвергалась изгибающим напряжениям.

Ранние машины для танцев использовали большие мощные реостаты для управления скоростью двигателя посредством прямого управления током возбуждения двигателя постоянного тока. Кроме того, в ранних машинах использовалось охлаждение распылительным кольцом внутри толстых чугунных шпилей, что было не лучше, чем охлаждение, предлагаемое конструкциями аккумуляторов. Пример полноходовых волочильных машин показан на рисунках G14 и h24 .

Прогрессивные улучшения в электрическом управлении и блочном охлаждении дали танцевальным машинам явное преимущество перед аккумуляторными машинами. Несмотря на то, что волочильные машины с ограниченным или коротким ходом являются подавляющим выбором современных производителей, полноходовые волочильные машины часто предпочтительнее для тонкой проволоки и / или в сочетании с короткоходной волочильной машиной на чистовом шпиле (ах). .

.

Станки с танцором с ограниченным или коротким ходом (настроечный вал)

Он включает в себя шпили с наклонной осью, которые обеспечивают прямой путь проволоки от вершины одного шпиля к входу в следующий матричный ящик. Один поворотный ролик создает небольшое отклонение пути проволоки, создавая накопление, используемое для контроля скорости. Такая компоновка устраняет множество шкивов, которые требовались для перенаправления проволоки от одного шпиля к следующей матричной коробке, и тем самым снижает вероятность появления царапин или других повреждений проволоки. Небольшой прогиб (накопление) проволоки короткоходовой машины требует чуткой и точной системы управления скоростью, которая усиливается за счет предварительной настройки графика вытягивания и скоростей отдельных шпилей по отношению друг к другу. Усовершенствованные методы охлаждения, такие как охлаждение с узким зазором и другие методы камерного охлаждения, позволяют относительно небольшому количеству проволоки оставаться на шпилях. На РИС. R14 показан аккумулятор BB с моторизованным передаточным кольцом с регулируемым натяжением без трения.

На РИС. R14 показан аккумулятор BB с моторизованным передаточным кольцом с регулируемым натяжением без трения.

Как правило, волочильные машины с танцором с ограниченным ходом имеют шпили, установленные на вертикальных валах, и оператор должен наклоняться над машиной и тянуться вокруг шпиля, чтобы натянуть. Ограниченное количество компаний производит машины с кабестанами, установленными на горизонтальных валах, что облегчает натяжение оператором, что является явным преимуществом для проволоки большего диаметра и более углеродистой стали. Кроме того, большую часть обслуживания можно легко выполнять с задней стороны машины, не залезая под машину, что может потребоваться для обслуживания вертикальных машин. Волочильные машины с ограниченным ходом или тюнером показаны на 9.0011 Рисунок I14 .

Современные волочильные станки имеют модульную конструкцию, что позволяет настраивать волочилочное оборудование для конкретных изделий и размеров проволоки. На рис. J14 показан модульный волочильный станок с четырьмя вертикальными блоками. На рис. Эта конструкция машины проста в установке и обслуживании.

На рис. J14 показан модульный волочильный станок с четырьмя вертикальными блоками. На рис. Эта конструкция машины проста в установке и обслуживании.

4-обратная или прямая

– Сквозные волочильные машины

Несколько раз повторно выводились на рынок с ограниченным успехом. Основная идея этих машин заключается в том, что путь проволоки выходит из одной наклонной ведущей оси и проходит совершенно прямо через следующую матрицу к линии волочения следующей наклонной ведущей оси (см. , рис. J14 ). Сравнение натяжения проволоки между задней частью матрицы и предшествующим шпилем с током, потребляемым двигателем, приводящим волочильный блок, позволяет контролировать скорость проволоки. Эффективная работа волочильного станка достигается, когда каждый двигатель тянет свой собственный вес. Сложные системы управления сегодня значительно облегчают оператору настройку машины. На сегодняшний день применение тяжелых машин для производства проволоки из предварительно напряженного бетона и других продуктов с высоким содержанием углерода имело ограниченный успех. Тем не менее, этой технологии уделяется много внимания, и она вполне может стать стандартом проектирования машин будущего.

Тем не менее, этой технологии уделяется много внимания, и она вполне может стать стандартом проектирования машин будущего.

Модемная машина непрерывного волочения

Базовая конфигурация волочильной машины

Основные конфигурации волочильных машин и средства управления, отличающие современные машины непрерывного действия, обсуждаются ниже. При проектировании машины в соответствии с конкретными спецификациями в первую очередь учитывается продукт (проволока), который будет производиться. Если конкретный продукт находится в узком диапазоне диаметров проволоки, машина может быть настроена узко, чтобы максимизировать производительность машины при минимальных первоначальных затратах. И наоборот, если будет производиться несколько различных изделий из проволоки, конфигурация машины должна быть изменена в каждой области спецификации. Другая информация, используемая для проектирования современной машины непрерывного волочения, включает следующее:

- Материал (проволока)- Начальная прочность на растяжение, скорость упрочнения.

- Скорость машины — определяет максимальную скорость подачи проволоки.

- Натяжение штампа. Максимальное усилие на штампе определяет размер механического зубчатого колеса. Должна учитываться дополнительная тяга, необходимая для механического удаления окалины, а также тяга от подвесных раздаточных башен и аккумуляторов.

- Диаметр блока — в зависимости от диаметра проволоки на каждом проходе, материала и требуемого охлаждения.

- Сокращение машины — должно быть численно меньше запланированного минимального сокращения. Настройка уменьшения скорости машины в соответствии с ожидаемым уменьшением за проход максимизирует эффективность каждого электродвигателя, поскольку все двигатели будут вращаться с одинаковой скоростью. Тем не менее, скорость машины будет ограничена, если пропущены шпили или используется более низкое обжатие штампа. Двигатели на ранних блоках достигнут своей максимальной скорости до того, как будет достигнута максимальная скорость машины.

Использование более низкого и конусообразного редуктора для машины позволит пропускать блоки, сохраняя при этом максимальную скорость машины.

Использование более низкого и конусообразного редуктора для машины позволит пропускать блоки, сохраняя при этом максимальную скорость машины. - Мощность и скорость двигателя. Тяговое усилие и скорость подачи проволоки определяют мощность, необходимую для протягивания проволоки на каждом шпиле. Скорость двигателя указывает на двигатель.

- синхронная скорость и максимальная скорость, при которой двигатель может развивать номинальную мощность

Машинные рамы, как правило, представляют собой сварные стальные конструкции, изготовленные в соответствии со стандартами производителя и сконструированные из трех или четырех секций, которые легко транспортировать, размещать и устанавливать. Шпили устанавливаются на конические валы вертикально или горизонтально, в зависимости от производителя и области применения. Каждый шпиль приводится в движение индивидуально через редукторы и/или ремни от двигателя. Коробки штампов регулируются в двух плоскостях и могут охлаждаться водой и/или вращаться, в зависимости от производителя машины и требований к продукту. Защитные ограждения устанавливаются и, в зависимости от производителя и эксплуатационных требований, могут быть полностью закрытыми от воздействия окружающей среды или типа с армированной сеткой. Порталы для доступа к мылу и окна для наблюдения за операциями являются неотъемлемой частью конструкции ограждения. Особенности машины описаны ниже.

Защитные ограждения устанавливаются и, в зависимости от производителя и эксплуатационных требований, могут быть полностью закрытыми от воздействия окружающей среды или типа с армированной сеткой. Порталы для доступа к мылу и окна для наблюдения за операциями являются неотъемлемой частью конструкции ограждения. Особенности машины описаны ниже.

Охлаждение шпиля

Используется для охлаждения тянутой проволоки, и наиболее распространенным и безотказным методом является непрямое охлаждение внутренней поверхности волочильного шпиля. Рисунок K14 представляет собой схематический чертеж базовой системы охлаждения шпиля с узким зазором. Для высокоскоростных машин узкощелевое охлаждение шпиля является современным, и производители машин предлагают его в различных формах. Системы предназначены для создания высокотурбулентного потока воды на внутренней поверхности шпиля. Высокая турбулентность воды максимизирует передачу тепла от шпиля (и, следовательно, проволоки) в охлаждающую воду. Как правило, турбулентность достаточно сильна, чтобы ограничить накопление отложений на внутренней поверхности блока, которые, если они присутствуют, значительно уменьшают передачу тепла от проволоки через блок в воду.

Как правило, турбулентность достаточно сильна, чтобы ограничить накопление отложений на внутренней поверхности блока, которые, если они присутствуют, значительно уменьшают передачу тепла от проволоки через блок в воду.

Для более медленных машин, использующих шпиндель диаметром более 29,5 дюймов (750 мм), охлаждение шпиля с узким зазором менее желательно из-за низкой скорости вращения блока. Более низкая скорость блока не может обеспечить высокую турбулентность охлаждающей воды, необходимую для дополнительного охлаждения. Текущая практика заключается в создании для этих машин шпиля с закрытой камерой, питаемого через полый блочный вал через двухстороннее вращающееся соединение. Схема этой системы показана на рис. K14 .

Когда требуется дополнительное охлаждение, например, при вытягивании проволоки с очень высокой прочностью на растяжение и/или проволоки большого диаметра, к шпилю(ям) волочильного станка может быть добавлено принудительное воздушное охлаждение. Наиболее эффективный метод показан на рисунке 9.0011 Рисунок K14 . Этот метод заставляет воздух с высокой скоростью двигаться вверх по поверхности скопившейся проволоки, таким образом вводя воздух в зазоры между проволочными кольцами. Надлежащее воздушное охлаждение дорого в установке и, в конечном счете, в эксплуатации из-за затрат энергии, связанных с работой вентиляторов. Кроме того, дополнительное движение воздуха рассеивает переносимое по воздуху мыло вокруг машины, что создает проблему для окружающей среды. Производители проволоки должны критически оценить необходимость прямого воздушного охлаждения, прежде чем устанавливать эту функцию на новую машину. Блок с водяным охлаждением и узким зазором 0,032 дюйма (0,8 мм) шпиля может повысить скорость волочения проволоки на 45%, а с воздушным потоком может обеспечить улучшение отвода тепла от тянутой проволоки на 35%.

Наиболее эффективный метод показан на рисунке 9.0011 Рисунок K14 . Этот метод заставляет воздух с высокой скоростью двигаться вверх по поверхности скопившейся проволоки, таким образом вводя воздух в зазоры между проволочными кольцами. Надлежащее воздушное охлаждение дорого в установке и, в конечном счете, в эксплуатации из-за затрат энергии, связанных с работой вентиляторов. Кроме того, дополнительное движение воздуха рассеивает переносимое по воздуху мыло вокруг машины, что создает проблему для окружающей среды. Производители проволоки должны критически оценить необходимость прямого воздушного охлаждения, прежде чем устанавливать эту функцию на новую машину. Блок с водяным охлаждением и узким зазором 0,032 дюйма (0,8 мм) шпиля может повысить скорость волочения проволоки на 45%, а с воздушным потоком может обеспечить улучшение отвода тепла от тянутой проволоки на 35%.

Другие методы прямого охлаждения были опробованы на протяжении многих лет с переменным успехом. Прямое водяное охлаждение должно иметь дело со смазкой, которая отделяется от провода при попадании брызг воды. В других методах используется легкий водяной туман, который отводит тепло за счет испарения и оставляет поверхность проволоки сухой к тому времени, когда она поступает в конечную упаковку или на следующую головку. Однако обе эти системы требуют тщательного обслуживания.

В других методах используется легкий водяной туман, который отводит тепло за счет испарения и оставляет поверхность проволоки сухой к тому времени, когда она поступает в конечную упаковку или на следующую головку. Однако обе эти системы требуют тщательного обслуживания.

Основная идея при рассмотрении возможности охлаждения шпиля состоит в том, чтобы как можно быстрее охладить проволоку. Температура проволоки в верхней части волочильного шпиля представляет собой начальную температуру для следующего обжатия. Деформация в следующей матрице добавляет тепла к проволоке, которая уже имеет повышенную температуру. Критически важным для охлаждения ведущего вала является количество проволоки на ведущем валу, что соответствует времени, необходимому для охлаждения. Также важно, чтобы провод лежал на поверхности блока без нахлеста. Больший диаметр шпиля обеспечивает более длительное время пребывания и лучшее охлаждение.

Высота накопления

Она устанавливается конструкторами машин на основе дополнительного времени охлаждения, необходимого для взвешивания проволоки, по сравнению с возможностью аккуратно и контролируемо проталкивать проволоку вверх по поверхности шпиля. Когда требуется большое накопление, шпиль должен иметь надлежащую конусность, чтобы проволока продвигалась без сопротивления. Свободный и густой пучок проводов будет хаотично оттягиваться к следующему шпилю и вызывать колебания следующего ролика или шкива. Это явление не обязательно создает проблемы, если система управления правильно настроена, но со временем оно может привести к нестабильности машины и обрыву проводов. Высота накопления определяет величину наклона каждого шпиля на прямолинейных волочильных машинах.

Когда требуется большое накопление, шпиль должен иметь надлежащую конусность, чтобы проволока продвигалась без сопротивления. Свободный и густой пучок проводов будет хаотично оттягиваться к следующему шпилю и вызывать колебания следующего ролика или шкива. Это явление не обязательно создает проблемы, если система управления правильно настроена, но со временем оно может привести к нестабильности машины и обрыву проводов. Высота накопления определяет величину наклона каждого шпиля на прямолинейных волочильных машинах.

Конструкция шпиля

Этот тип первых машин непрерывного действия привел к созданию волочильных блоков, способных выдерживать большие усилия волочения и годы службы. Методы литья и строительства были непредсказуемыми; поэтому наилучшие шансы на успех заключались в том, чтобы сделать тяжелые и толстые шпили. Когда впервые рассматривалось водяное охлаждение, это была простая струя на внутренней поверхности шпиля. Блок был выточен из литья, и для тихоходной работы баланс и точность были неважны. Сегодняшняя машина ставит перед машиностроителем новые задачи. Необходимость высокой скорости охлаждения требует, чтобы стенка шпиля, отделяющая проволоку от охлаждающей воды, была как можно тоньше. Требуются специальные материалы для литых блоков или блоков из кованой стали, которые не жертвуют прочностью. Термическая обработка или покрытие износостойким материалом используется для упрочнения внешней поверхности блока. Производитель машин выберет материалы, методы закалки и конструкцию шпиля в зависимости от проволочной продукции, которую предстоит волочить.

Сегодняшняя машина ставит перед машиностроителем новые задачи. Необходимость высокой скорости охлаждения требует, чтобы стенка шпиля, отделяющая проволоку от охлаждающей воды, была как можно тоньше. Требуются специальные материалы для литых блоков или блоков из кованой стали, которые не жертвуют прочностью. Термическая обработка или покрытие износостойким материалом используется для упрочнения внешней поверхности блока. Производитель машин выберет материалы, методы закалки и конструкцию шпиля в зависимости от проволочной продукции, которую предстоит волочить.

Коробки для штампов или коробки для мыла

Обеспечивают надежный метод удерживания и регулировки волочильного штампа, который позволяет проволоке проходить через порошкообразную (иногда жидкую или жирную) волочильную смазку. Сегодня основная функция ящика для штампа или мыльницы такая же, но можно добавить несколько дополнительных функций (см. , рис. L14 ). На рис. 1 показаны индикаторы положения, которые служат ориентиром для приблизительного позиционирования гипсовой поправки и регулировки спирали. На рис. 2 показаны вращающиеся держатели штампов с прямым или непрямым водяным охлаждением, обеспечивающие равномерный износ штампов и тем самым увеличивающий срок их службы. На рис. 3 представлена система механического перемешивания мыла, обеспечивающая регулируемое перемешивание смазки для вытягивания для предотвращения образования туннелей в порошкообразном мыле. Пневматическое перемешивание мыла, установленное сбоку коробки с матрицей, показано на рис. 4, а на рис. 5 показано электрическое перемешивание мыла, установленное на задней части коробки с матрицей. На рис. 6 показана влажная коробка для удаления остатков смазки для волочения, а на рис. 7 показана быстросменная кассета, которая позволяет точно позиционировать штампы в охлаждающем корпусе снаружи волочильного станка. Контур охлаждающей воды осуществляется через быстроразъемные соединения, что позволяет производить последнюю замену матрицы с использованием нескольких кассет.

На рис. 2 показаны вращающиеся держатели штампов с прямым или непрямым водяным охлаждением, обеспечивающие равномерный износ штампов и тем самым увеличивающий срок их службы. На рис. 3 представлена система механического перемешивания мыла, обеспечивающая регулируемое перемешивание смазки для вытягивания для предотвращения образования туннелей в порошкообразном мыле. Пневматическое перемешивание мыла, установленное сбоку коробки с матрицей, показано на рис. 4, а на рис. 5 показано электрическое перемешивание мыла, установленное на задней части коробки с матрицей. На рис. 6 показана влажная коробка для удаления остатков смазки для волочения, а на рис. 7 показана быстросменная кассета, которая позволяет точно позиционировать штампы в охлаждающем корпусе снаружи волочильного станка. Контур охлаждающей воды осуществляется через быстроразъемные соединения, что позволяет производить последнюю замену матрицы с использованием нескольких кассет.