Проволока для полуавтомата сварочного: Сварочная проволока для полуавтоматической сварки – купить по выгодной цене в магазинах «Всё для сварки»

Содержание

Сварочная проволока для полуавтомата — виды, маркировка

Разновидность электродуговой сварки – применение полуавтомата. Особенность этого способа – автоматическая подача в точку горения электрода. В качестве последнего, применяется сварочная проволока для полуавтоматов.

Содержание страницы

- 1 Описание

- 2 Применение

- 3 Маркировка

- 3.1 Характеристики

- 4 Виды

- 4.1 Общего назначения

- 4.2 Омеднённое изделие

- 4.3 Порошковый электрод

- 4.4 Нержавеющий гибкий электрод

- 4.5 Цветные металлы

- 4.6 Активированная проволока

Описание

Что такое – сварочная проволока? Это материал, служащий электродом для образования электрического разряда и, одновременно, источник металла для образования соединительного шва.

Проволока для полуавтомата представляет собой металлическую нить (шнур) определённого диаметра. Для её изготовления применяют очищенный от примесей металл или сплав. Проволока сварочная – это не только электрод, но, и присадка при сварочных операциях.

Для её изготовления применяют очищенный от примесей металл или сплав. Проволока сварочная – это не только электрод, но, и присадка при сварочных операциях.

Применение

Присадочный материал используют для сварки в среде инертных газов и без оного. Соединяют:

различные виды сталей, в том числе, нержавеющего класса;

чугун;

алюминий и его сплавы;

медь и её производные, а также другие виды металлов и материалов.

Используется сварочная проволока для полуавтоматов без газа, – так называемый способ сварки под флюсом.

Маркировка

Сварочная проволока для полуавтомата – это промышленная продукция. Химический состав, структура, назначение и другие характеристики регламентируются ГОСТ 2246-70. Утверждён он был в 1973г. и действует по настоящее время с уточнениями и дополнениями.

Маркировка сварочной проволоки содержит сведения о присадке для полуавтомата. Схема обозначения по ГОСТ:

В качестве примера, можно рассмотреть характеристики сварочной проволоки 08г2с.

Обозначение Св-08Г2С-0 ГОСТ 2246-70:

Св, – изделие предназначено для сварочных работ;

08, – содержание углерода не превышает 0,08%;

Г2, – содержание марганца не превышает 2%;

С, – содержание кремния; отсутствие цифрового обозначения после буквы, означает массовую долю менее 1%;

О, – проволока для сварки имеет омеднённую поверхность;

ГОСТ, – продукт произведён в соответствии с нормативными требованиями.

Общая массовая доля легирующих элементов превышает 2,5%, поэтому присадка имеет высоколегированный состав. Таким образом, расшифровка сварочной проволоки – это необходимые данные о сварочном изделии, при выборе вида материала.

Проволока 08г2с – одна из самых применяемых в строительстве, машиностроении. Используется в паре с автоматом или полуавтоматом. Может работать в атмосферных условиях или при дуговой сварке в среде защитных газов.

Характеристики

Технические свойства проволоки вызваны химическим составом:

Легирующие компоненты:

Ni (никель), – не более 0,25%;

Cr (хром), – не более 0,2%;

Mn (марганец), – 1,8–2,1%;

Si (кремний), – 0,7–0,95%;

S (сера), – менее 0,025%;

P (фосфор), – менее 0,03%;

C (углерод), – 0,05–0,11%.

Обычное и омеднённое изделие алюминием, ванадием другими элементами не легируется.

Проволока 08г2с производится Ø 0,3–12 мм.

Сопротивление на разрыв:

сечение 0,3–0,5 мм, в диапазоне 882–1372 МПа;

более 2 мм, – в пределах 686–1029 МПа.

Упаковка. Бухты (мотки) массой 2–30 кг. Может поставляться в кассете или на катушке. Проволока иногда имеет на свой поверхности остатки мыльной смазки, что допускается ГОСТ. Но, есть ограничение: в составе не должно быть графита и серы.

Преимущества:

используется для большинства сталей;

образует ровный прочный и высококачественный шов;

создаёт на соединительном шве валик;

полное заполнение свободного пространства между свариваемыми деталями.

Проволока для сварки может выступить в качестве присадки, что позволяет выполнять наплавочные операции.

Виды

Изделие для сварки классифицируется по нескольким параметрам:

Назначение. В свою очередь, подразделяется на изделия специального применения и общего назначения. Первый вид – это подводные работы и космос, ванная сварка, операции с арматурой и другие специфические виды работ. Вторая группа – все общестроительные, машиностроительные операции, наплавные работы.

Внутренняя структура. Изделия выпускается со сплошным сердечником, с порошковым наполнением, активированные.

Внешнее покрытие. Проволока сварочная производится с покрытием медью и без оного. Защитное покрытие применяют при операциях с углеродистой или низколегированной сталью.

Физико-химический состав. Определяет количественное содержание легирующих добавок. ГОСТ определяет три подгруппы:

6 марок с малым содержанием углерода;

30 марок легированной стали;

41 – высоколегированная сталь.

Виды сварочной проволоки, в общетехническом плане, объединяются в пять групп:

Общего назначения

Изделия применяются для работ со средне- и высоколегированными сталями. Операции проводятся при атмосферных условиях в воздушной среде. Благодаря наличию лигатур, почти отсутствуют реакции окисления, не образуется шихта.

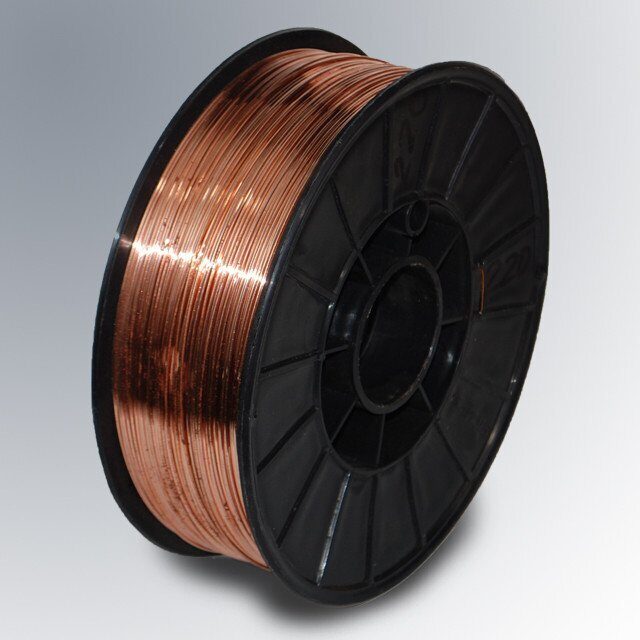

Омеднённое изделие

Применяется при процессе соединения малоуглеродистых и низколегированных сталей. Эта группа металлов широко распространена, но в расплавленном состоянии реагирует с кислородом атмосферного воздуха, то есть окисляется. Для нивелирования отрицательного явления, используется медь, нанесённая на поверхность электрода. Этот металл обладает высокой коррозионной стойкостью, создаёт дополнительное защитное покрытие вокруг расплава основного электрода. Используется при сварочных работах в среде инертных газов. Пример, – широко известная сталь СВ08г2с.

Плюсы омеднённого изделия:

наряду с инертными газами, образует дополнительную антикоррозионную защиту;

способствует улучшению качества шва;

применяется при наплавочных операциях;

имеет низкую себестоимость.

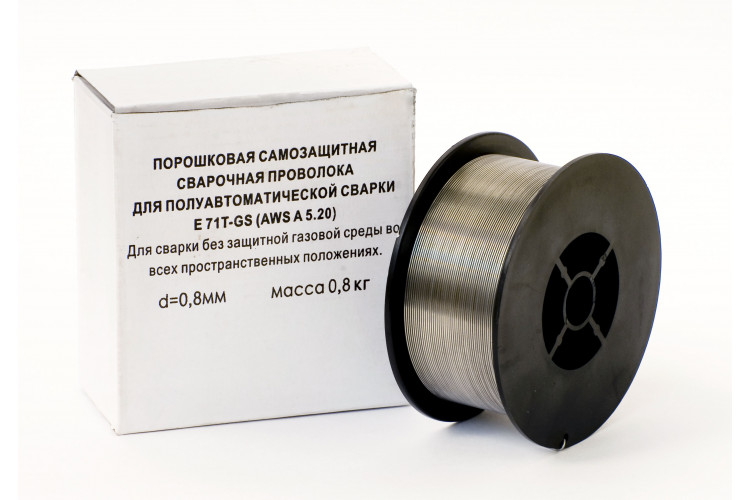

Порошковый электрод

Представляет собой конструкцию в виде полой металлической оболочки, внутри которой располагается порошкообразный флюс. По типу наполнителя сварочная проволока для полуавтомата подразделяется на флюоритную; карбонатно-флюоритную; рутиловую; рутил-флюоритную; рутил-органическую.

В свою очередь, по назначению, изделия делятся на самозащитные (флюсовые) и применяемые в среде нейтральных газов. Первый вид значительно упрощает процесс сварки. Электродуга образуется внутри флюсовой оболочки. Это способствует образованию защитного колокола, предохраняющего металл от воздействия окружающей среды.

Конструктивно выполняются:

сплошная полая оболочка;

один загиб оболочки;

двойной загиб;

двухслойная конструкция.

Диаметр и вид электрода подбирается:

под химический состав обрабатываемой детали;

толщину изделия;

параметры сварочного тока;

вид шва: горизонтальный, наклонный, вертикальный, потолочный;

состояние кромок.

К плюсам порошковой детали можно отнести возможность производить работы при сильных ветрах и отрицательных температурах. Технология сварки не отличается от способа со сплошным электродом.

Нержавеющий гибкий электрод

Основное преимущество – высокие антикоррозионные свойства. Выпускается в сечениях:

овал;

квадрат;

шестигранник;

трапеция;

круг.

Диаметр изделия 0,3–10 мм. Нашло применение:

изготовление конструкций, применяемых в медицине;

пищевая, химическая промышленность;

нефтеперерабатывающие предприятия;

металлургия и другие отрасли.

Производство нержавеющей сварочной продукции регламентируется ГОСТ 18143-72.

Цветные металлы

Для работ с деталями из цветных металлов и сплавов применяют соответствующие электроды: алюминиевые, медные, латунные и т.п.

Выпуск алюминиевых сварочных изделий регламентируется ГОСТ 7871-85. Документ определяет технологию производства, требования к химическому составу и размерам. Диаметр детали составляет 0,8–12,5 мм.

Медь и её производные производятся по ГОСТ 16130-72. Диаметр изделий 0,8-8 мм.

Активированная проволока

Своеобразный подвид порошкового изделия. Оболочка выполнена из стали 08г2с. Имеет увеличенную толщину, нежели стандартная порошковая проволока. Внутренняя полость заполнена порошковым флюсом. Массовое содержание не превышает 7% от веса стальной оболочки.

Оболочка выполнена из стали 08г2с. Имеет увеличенную толщину, нежели стандартная порошковая проволока. Внутренняя полость заполнена порошковым флюсом. Массовое содержание не превышает 7% от веса стальной оболочки.

Проволока для сварки используется при работах в среде нейтральных газов. Стабилизации электродуги и получению качественного шва способствует химический состав наполнителя. Он включает соли щелочных и щелочноземельных металлов. При рабочем процессе, в высокотемпературной среде, металлы легко ионизируются, создавая комфортную зону для электроразряда.

Выпуск отечественной продукции регламентируется нормативными документами, – ГОСТом. Он же определяет размерный ряд деталей. С открытием зарубежных рынков, в стране появилось много импортных моделей полуавтоматов. Местные сварочные проволоки не всегда подходят для них по диаметру. Поэтому, выбирая проволоку для полуавтоматического оборудования, необходимо учитывать такой фактор.

Сварочная проволока для полуавтоматов.

Советы по выбору

Советы по выбору

Берегите глаза |

24.06.2016

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали.

Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.

;

; - высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем:

Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам;

Т — титан;

Ю — алюминий;

Ф — ванадий;

Б — ниобий;

Д — медь;

М — молибден;

С — кремний;

Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров.

Всего существует 17 стандартных диаметров.

Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.

Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц).

Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы классифицируют следующим образом:

- для сварки изделий в защитных газах;

- для сварки с помощью порошковой проволоки;

- для выполнения сварки под флюсом;

- универсальные.

Полуавтоматы для сварки с применением защитных газов оборудованы специальным клапаном, прекращающим подачу рабочего газа по окончании сварки.

В полуавтоматах для сварки под флюсом всегда есть горелка с воронкой. Осуществляется более мощная подача проволоки, чем на другом оборудовании, поскольку для этой сварки необходима проволока большого диаметра.

Сварочные полуавтоматы разделяют на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и длительности работы самого аппарата. А также бывают передвижными, стационарными и переносными. Промышленные полуавтоматы изготавливают только для работы в режиме трёхфазного тока. Швы, получаемые при использовании в работе таких аппаратов гораздо более качественные и ровные.

Полуавтоматы для сварки современной порошковой проволокой снабжены специальным устройством подающих роликов, чтобы не допустить деформации рабочей проволоки.

Универсальные полуавтоматы укомплектованы вспомогательными приспособлениями (сварочными горелками, роликами для подачи проволоки и др.), что даёт возможность с успехом использовать их для различных видов сварки.

К механизму подачи проволоки к горелке относятся – электродвигатель, редуктор и, конечно, подающие ролики. Вид подающего устройства (относительно газовой горелки), может быть тянущий, толкающий и универсальный. При подаче проволоки устройством толкающего типа, подающие ролики находятся у самого шланга сварочной горелки и равномерно толкают проволоку непосредственно в канал горелки. Используется всегда при сварке стали.

С помощью подачи проволоки на полуавтомате механизмом тянущего типа проволока попадает в канал горелки. Это придаёт ей дополнительный вес, но тем не менее, такой механизм часто устанавливают в полуавтоматах для сварки алюминия. Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ. Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо настраивать для каждого случая и регулировать по ходу работ. Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Плавное регулирование необходимой скорости подачи проволоки очень малого диаметра достигается при использовании в работе двигателя постоянного тока, путём плавного изменения числа оборотов головки двигателя. Скорость подачи может доходить до 150 м/ час.

При настройке скорости подачи важна толщина металла, состав и диаметр выбранной сварочной проволоки. Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.

Резиновая киянка. Молоток с мягким характером

Молоток с мягким характером

Малка-угломер. Незаменимый транспортир строителя

Выбор проволоки и правила работы полуавтоматическим сварочным аппаратом

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Содержание

- 1 Устройство и принцип работы полуавтомата

- 2 Выбор электродной проволоки

- 3 Правила сварки полуавтоматом

- 3.1 Как держать горелку

- 3.2 Движения горелкой

- 3.3 Скорость сварки

- 3.4 Скорость подачи газа

- 3.5 Длина выхода проволоки

- 3.6 Полярность

- 3.7 Звук при сварке

- 4 Меры безопасности при работе

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4). При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

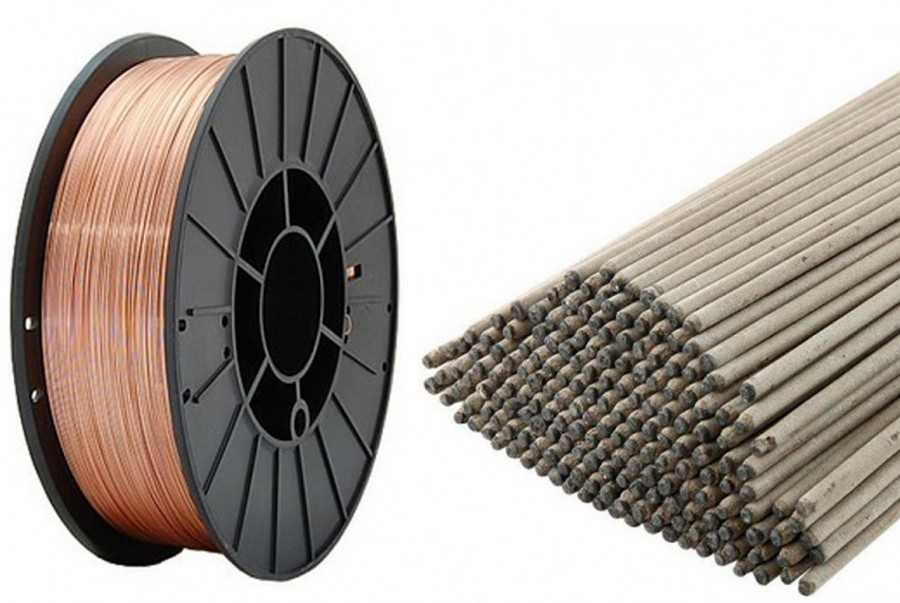

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы.

Как держать горелку

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Движения горелкой

Для формирования качественного шва существует много способов движений горелкой.

- Для металлов толщиной 1-2 мм применяется волнисто-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает прожечь его. В результате шов получается герметичным и прочным.

- Для сваривания металлов любых толщин применяют прямой шов, исключающий какие-либо движения в сторону. Но в таком случае от оператора требуется наличие определенного опыта, чтобы при перемещении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоят работы по металлу толщиной меньше 1 мм, то следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов. - Если сопрягаются длинные, тонкие детали, то сварка проводится короткими сегментами или точками, расположенными на определенном расстоянии. Также, чтобы избежать деформации деталей, можно варить поочередно, короткими сегментами, с разных концов сопрягаемого отрезка.

Совет! Чтобы варить вертикальный шов, горелка ведется сверху вниз со скоростью, достаточной для опережения расплавленного металла. Наклонять горелку следует немного вверх, чтобы сварочная ванна удерживалась теплом.

Скорость сварки

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов. На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

Скорость подачи газа

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки.

Длина выхода проволоки

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Совет! Для порошковой проволоки, работающей без газа, вылет должен быть в пределах 30-45 мм.

Полярность

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Важно! При работе без защитного газа, порошковой проволокой, используют метод прямой полярности, а с газом – обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки важно, особенно новичкам при обучении. Правильное звучание при сварке полуавтоматом напоминает звук жарящегося на сковороде мяса. Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

Когда слышится “шипяще-жужжащий” звук, это значит, что соблюден баланс между настройками тока, скоростью подачи проволоки и газа. На изменение звука при работе аппарата может влиять:

- плохой контакт между зажимом массы и деталью;

- наличие застывших брызг на наконечнике горелки, препятствующих нормальному потоку газа;

- плохо очищенная от ржавчины или краски область сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решения

Перепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

Что такое GMAW (сварка MIG) и как это работает?

Дуговая сварка металлическим газом («GMAW») представляет собой процесс дуговой сварки, в котором используется расходуемый проволочный электрод и защитный газ, который подается к соединению сварочной горелкой. Электрическая дуга между проволокой и основным металлом генерирует тепло, которое плавит оба металла, в то время как защитный газ защищает расплавленную сварочную ванну от вредных атмосферных газов.

Источник питания постоянного тока с постоянным напряжением чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока.

В этой статье объясняются основы процесса сварки MIG, когда его применять, необходимое оборудование, карьерные возможности GMAW, а также плюсы и минусы сварки MIG.

Как работает сварка MIG?

Сварочный аппарат MIG автоматически подает электрически заряженную сплошную проволоку в сварной шов с заданной скоростью, а подаваемый газ защищает расплавленную ванну. Источник питания внутри сварочного аппарата питает проволоку, создавая и возбуждая дугу.

Источник питания внутри сварочного аппарата питает проволоку, создавая и возбуждая дугу.

GMAW всегда использует электрод постоянного тока с положительной полярностью («DCEP»). Это означает, что зажим заземления подключен к отрицательной клемме, а горелка MIG подключена к положительной клемме.

Присоединение зажима заземления к свариваемой детали и нажатие курка горелки MIG для подачи проволоки в соединение создает дугу. Дуга возникает, когда провод соприкасается с заземленным металлом, который замыкает и замыкает электрическую цепь.

Дуга быстро выделяет тепло, и проволока на конце плавится, как и небольшая часть основного металла. Но механизм подачи проволоки постоянно проталкивает сплошную проволоку в соединение, что создает еще одно короткое замыкание.

Замыкание цепи и плавление наконечника происходит много раз в секунду, что является причиной появления брызг, искр и известного уникального шипящего звука MIG.

Обратите внимание, что ваша проволока выступает в качестве электрода и металлического наполнителя в процессе MIG. Требуется создать дугу и наплавить металл в стык. Поэтому сварка MIG без присадочного материала невозможна.

Требуется создать дугу и наплавить металл в стык. Поэтому сварка MIG без присадочного материала невозможна.

Наиболее часто используется метод передачи короткого замыкания. Но существует четыре основных метода переноса металла с помощью GMAW:

- Короткое замыкание

- Шаровидное распыление

- Распыление

- Импульсное распыление

Режим переноса металла зависит от скорости подачи проволоки и настройки напряжения.

Подробнее о режимах передачи читайте здесь.

Оборудование для MIG

Минимальное оборудование, необходимое для типичной установки GMAW, включает сварочный аппарат MIG, источник питания, баллон с защитным газом, расходуемую проволоку для MIG, сварочную горелку и зажим заземления.

Также рекомендуется иметь основное защитное оборудование, такое как сварочный шлем для защиты глаз и сварочные перчатки для защиты рук от горячих брызг сварки.

Изображение, показывающее установку оборудования для сварки MIG

Защитный газ

Хотя защитный газ защищает сварочную ванну от атмосферных загрязнений, важно понимать, как различные защитные газы влияют на получаемый сварной шов.

Существует две классификации защитных газов:

- Активные газы , такие как двуокись углерода («CO 2 ») и кислород («O 2 »)

- Инертные газы («аргон» , подобные ) и гелий («Не»)

Технически сварка MIG требует использования только инертного газа. Вот почему процесс называется сваркой «металл в инертном газе ».

Если смесь защитного газа содержит активные газы, процесс сварки называется сваркой «металл активный газ », или сокращенно MAG. Но большинство людей называют оба подхода сваркой MIG, потому что между ними нет очевидной разницы.

Активные газы влияют на сварочную ванну, количество брызг и глубину проплавления. Инертные газы не взаимодействуют со свариваемым металлом. Однако инертные газы также в определенной степени изменяют характеристики сварки. Например, гелий инертен, но улучшает тепловложение и проникновение.

Для сварки углеродистой стали MIG обычно требуется смесь из 75 % аргона и 25 % CO 2 . Также можно сваривать МИГ мягкую сталь со 100% CO2 для достижения лучшего провара. Но для сварки алюминия требуется 100% аргон или смесь Ar/He.

Также можно сваривать МИГ мягкую сталь со 100% CO2 для достижения лучшего провара. Но для сварки алюминия требуется 100% аргон или смесь Ar/He.

Подробнее о защитных газах для сварки MIG можно узнать здесь.

Где используется сварка MIG?

Сварка MIG используется в различных отраслях промышленности, от автомобилестроения до строительства и общего производства. Его легко освоить, и он обеспечивает самую высокую производительность среди всех методов ручной дуговой сварки. Поэтому профессионалы и любители часто используют сварку МИГ.

Благодаря простоте автоматизации и высокой степени гибкости сварка MIG является наиболее распространенным методом соединения металлов в промышленности. Большинство заводов-изготовителей выполняют более 50% сварных соединений с использованием процесса MIG.

Наиболее распространенные виды сварки MIG включают:

- Автомобили и другие транспортные средства обычно изготавливаются с использованием автоматизированной («роботизированной») сварки MIG, но ремонт кузова обычно выполняется вручную, и в большинстве автомобильных мастерских используется процесс сварки MIG.

.

. - Производственные предприятия используют сварку MIG для соединения листового металла и различных металлических профилей.

- Строительная отрасль зависит от сварки малых и больших несущих элементов, таких как стальные балки и колонны. Сварка MIG обеспечивает необходимую скорость в быстро меняющихся условиях строительства.

- Сварщики труб часто используют процесс сварки MIG в нефтегазовой промышленности и в инфраструктурных проектах для соединения труб.

- Общий ремонт быстрее и эффективнее с GMAW. Но сварка TIG лучше подходит для ремонтных работ, если вам нужно самое высокое качество сварки.

Подробнее : Для чего используется сварка MIG?

Для любителей активного отдыха и отдельных профессионалов важнее всего то, насколько портативным и доступным стало оборудование для ручной сварки MIG. Сварочные аппараты MIG просты в настройке и часто работают с входным напряжением 110 В, что делает этот процесс сварки доступным для всех и практически в любом месте. Простота использования и гибкость делают GMAW обычным выбором для большинства сварочных работ. 9

Простота использования и гибкость делают GMAW обычным выбором для большинства сварочных работ. 9

Плюсы и минусы сварки MIG

Недостатки сварки MIG:

- Образуется больше брызг, искр и дыма, чем при сварке ВИГ

- Сварку МИГ нельзя использовать на открытом воздухе в ветреную погоду, так как защитный газ сдувается

- Внешний вид сварного шва не такой приятный по сравнению со сваркой ВИГ

- Требуется множество расходных материалов это означает, что сменные наконечники и газовые сопла требуют частой замены, что делает процесс несколько дорогим.

- Сварка алюминия MIG часто требует дополнительного дорогостоящего оборудования, такого как шпульные пистолеты или двухтактные системы (Примечание: сварщик MIG должен иметь соединение для этих специализированных горелок)

- Меньше функций для контроля дуги по сравнению со сваркой ВИГ

- Пистолет для сварки алюминия ограничивает вас малым диаметром катушки, увеличивая затраты на проволоку, поскольку дешевле покупать большие катушки и требует более частой перезагрузки

- Горелку МИГ часто сложно использовать использование в труднодоступных углах

Читайте также : Сварка МИГ и сварка ТИГ

Какое оборудование мне нужно для сварки МИГ?

Для сварки MIG вам потребуется следующее оборудование:

- Сварочный аппарат MIG – источник постоянного напряжения со встроенным механизмом подачи проволоки. Если в сварочном аппарате нет устройства подачи проволоки, вам понадобится специальный аппарат для этой задачи.

Большинство любительских и портативных профессиональных сварочных аппаратов объединяют механизм подачи проволоки с источником питания. У нас есть постоянно обновляемое подробное руководство по рекомендованным на рынке сварочным аппаратам MIG. Прочтите ее, если вы рассматриваете свой первый сварочный аппарат MIG, чтобы избежать покупки ненужных функций или аппаратов с завышенной ценой.

Большинство любительских и портативных профессиональных сварочных аппаратов объединяют механизм подачи проволоки с источником питания. У нас есть постоянно обновляемое подробное руководство по рекомендованным на рынке сварочным аппаратам MIG. Прочтите ее, если вы рассматриваете свой первый сварочный аппарат MIG, чтобы избежать покупки ненужных функций или аппаратов с завышенной ценой. - Горелка MIG – обычно поставляется со сварочным аппаратом. Но примите во внимание рейтинг рабочего цикла горелки MIG. Например, горелка MIG для любителей, рассчитанная на рабочий цикл 40 % при токе 150 А, будет перегреваться при сварке стали толщиной 1/2 дюйма с выходным током 250 А.

- Баллон с защитным газом – вы можете купить или арендовать газовый баллон, но мы рекомендуем купить его. Прочтите наше руководство по размерам баллонов с защитным газом здесь.

- Регулятор защитного газа – двойной манометр, циферблатные регуляторы являются «стандартными», но регуляторы расходомера обеспечивают лучшую читаемость и надежность.

Наше руководство по настройке давления газа для сварки MIG подробно описывает эту тему.

Наше руководство по настройке давления газа для сварки MIG подробно описывает эту тему. - Сварочная проволока MIG – вам нужна сплошная проволока MIG для дуговой сварки в среде защитных газов. Во многих установках MIG также можно использовать порошковую проволоку для FCAW — другого процесса, не требующего защитного газа.

- Маска сварщика – мы предлагаем маску сварщика с автоматическим затемнением, потому что она делает работу проще и приятнее, чем пассивный капюшон.

- Сварочные перчатки – приобретите пару прочных и долговечных кожаных перчаток. Брызги при сварке MIG могут поранить вас, поэтому наденьте прочные перчатки.

- Сварочные сапоги – никогда не используйте для сварки обычные кроссовки, так как расплавленный шлак может расплавить синтетические материалы и прожечь ткань, вызывая сильные ожоги. Вместо этого приобретите пару ботинок, сертифицированных для сварки. Сапоги с плюсневыми предохранителями предпочтительнее, потому что они обеспечивают дополнительную защиту от расплавленного мусора.

Карьера в сварке MIG

Сертифицированные сварщики MIG могут найти работу практически в любой отрасли, поскольку метод сварки широко распространен. Кроме того, сварке MIG легко научиться, и для прохождения сертификационных испытаний по сварке требуется всего несколько недель обучения. Таким образом, это отличная карьера для людей, которые любят практическую работу.

Почти каждому производственному предприятию требуются сертифицированные сварщики MIG. Если гибка, формовка, резка и сварка MIG сырьевых материалов кажутся интересными, вам может подойти работа сварщика-изготовителя. Средняя национальная заработная плата в США составляет 44 000 долларов, а самые преданные сварщики зарабатывают более 75 000 долларов в год.

Строители-металлурги также должны уметь сваривать. Хотя эта работа часто связана со сваркой электродом, сварка MIG предпочтительнее, когда место сварки защищено от сквозняков.

Создание собственного сварочного цеха — отличный способ построить карьеру на основе сварки MIG. Вы можете ремонтировать автомобили, сельскохозяйственную технику, инструменты, котлы и многое другое. Сварочные цеха также заключают контракты на изготовление строительных деталей, или вы можете работать в качестве субподрядчика на более крупном производственном предприятии.

Вы можете ремонтировать автомобили, сельскохозяйственную технику, инструменты, котлы и многое другое. Сварочные цеха также заключают контракты на изготовление строительных деталей, или вы можете работать в качестве субподрядчика на более крупном производственном предприятии.

Какой бы отраслью вы ни интересовались, велика вероятность того, что в ней есть большой спрос на сертифицированных сварщиков MIG. Мы предлагаем научиться сварке в признанной школе сварки, такой как школа сварки Талсы или школа сварки Lincoln Electric. В этих учебных заведениях вас хорошо научат и помогут найти прекрасную работу после окончания учебы.

Обертывание

Сварка MIG — широко распространенный метод соединения металлов. Это наименее сложный для освоения процесс дуговой сварки, который обеспечивает высокую скорость сварки. В результате процесс сварки MIG предлагает наиболее эффективный и продуктивный выбор для многих применений.

Поскольку электродная проволока подается автоматически, сварочное оборудование MIG легко настроить и использовать. Кроме того, сварочные аппараты MIG более доступны по цене, чем сварочные аппараты TIG. Но GMAW предлагает меньше функций для управления дугой.

Кроме того, сварочные аппараты MIG более доступны по цене, чем сварочные аппараты TIG. Но GMAW предлагает меньше функций для управления дугой.

Почти каждая отрасль промышленности зависит от сварки MIG. Несмотря на то, что существуют инновационные варианты сварки MIG, такие как холодный перенос металла Fronius («CMT»), традиционная сварка MIG останется основным методом соединения металлов в обозримом будущем.

Выбор проволоки и правила работы сварочного полуавтомата

Спрос на сварочные полуавтоматы на рынке сварочного оборудования с каждым годом продолжает расти. Это связано с их очевидными преимуществами: доступной стоимостью, широким набором режимов работы, простотой настройки и эксплуатации. Однако начинающий мастер не всегда способен разобраться, как правильно пользоваться полуавтоматом. Первое, что необходимо знать, это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Содержание

- 1 Устройство и принцип работы полуавтоматического устройства

- 2 Выбор электрода

- 3 Полуавтоматические правила сварки

- 3.

1. Скорость с горелки

1. Скорость с горелки - 3.2. расход

- 3.5 Длина проволоки

- 3.6 Полярность

- 3.7 Звук при сварке

- 3.

- 4 Меры безопасности при работе

Устройство и принцип работы полуавтомата

Основное назначение сварочного полуавтомата – дуговая сварка плавящимся электродом, который продувается защитным газом . Устройство используется для соединения низколегированных и малоуглеродистых сталей как длинными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо проветриваемых помещениях при температуре воздуха от -10°С до +40°С.

Полуавтомат состоит из следующих позиций:0028

блок подачи проволоки

Принцип работы блока следующий. При нажатии кнопки пуска, расположенной на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток к проводу течет через токопроводящий наконечник (4). При его соприкосновении с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) продувается защитным газом (10), что предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна без защитного газа. В этом случае используется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах это покрытие испаряется, а образующиеся газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока – это оснастка, без которой сварочный аппарат не сможет работать. Подается с помощью специального механизма и выполняет функцию электрода.

Подается с помощью специального механизма и выполняет функцию электрода.

Для полуавтомата существует две группы материалов для сварки:

- сплошная проволока;

- .

Порошковая электродная проволока

Существует более 76 типов первого варианта. Но чаще используется лишь небольшая их часть. Остальные виды оборудования являются узкоспециализированными и используются в производстве. Главное при выборе проволоки учитывать вид металла, из которого будет сварена конструкция. Чаще всего приходится варить низкоуглеродистые и низколегированные стали с использованием неомедненной и омедненной проволоки.

Проволока омедненная наиболее популярна среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при выплавке меди в воздухе образуются вредные испарения. Non Copper Wire более безвреден и имеет антикоррозийное покрытие.

Также используется на полуавтомате с порошковой проволокой , не требующей присутствия защитного газа во время приготовления пищи. Электродная проволока имеет специальную маркировку, например такую: СВ-08Г2С . Расшифровывается следующим образом:

Электродная проволока имеет специальную маркировку, например такую: СВ-08Г2С . Расшифровывается следующим образом:

- СВ — проволока сварная;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08 %;

- Г — эта буква обозначает марганец, входящий в состав проволоки;

- 2 — цифра указывает на содержание марганца 2%;

- С — эта буква указывает на наличие кремния в оборудовании, если после буквы нет цифры, то его содержится не более 1%.

Ниже представлена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, с помощью таблицы можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06 % углерода, 21 % хрома, никеля — 7 %; Проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металла) применяется проволока 08Г2С диаметром 0,6 мм. Его можно использовать как в быту, так и для кузовного ремонта. Кроме того, его можно использовать на агрегатах с током до 500А. Для сварки нержавеющих сталей используют проволоку марки Св01х29.N9. Алюминий и медь варят в среде аргона, соответствующей по составу проволоке. Алюминий варят марок СВ-97, КБ-А85 и КБ-АМц. Для сварки меди используется оборудование марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоит работа с полуавтоматом в полевых условиях или на открытом воздухе, можно использовать порошковую проволоку, которую не нужно продувать защитным газом.

Диаметр электродной проволоки выбирают в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе с полуавтоматом, детали, предназначенные для соединения, должны быть хорошо очищены от краски и ржавчины . Также очистите место, к которому будет крепиться обойма для массы.

Также очистите место, к которому будет крепиться обойма для массы.

Как держать горелку

Выжигатель можно держать одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая держит горелку.

При этом способе легче контролировать угол и расстояние горелки от заготовки, а также выполнять необходимые движения для формирования качественного сварного шва. Чтобы руки оставались свободными, необходимо использовать сварочную маску , которая фиксируется на голове.

Идеального угла при работе в полуавтоматическом режиме не существует. Обычно для соединения заготовок, лежащих в одной плоскости, применяют наклон горелки (от вертикального положения) в 15-20 градусов. При соединении деталей, находящихся под углом друг к другу, используется угол наклона горелки 45°. С приобретением опыта каждый сварщик подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Горелка Motion

Для формирования качественного шва существует множество способов движения горелки.

- Для металлов толщиной 1-2 мм применяется волнообразно-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает его прожечь. В результате шов получается герметичным и прочным.

- Для сварки металлов любой толщины применяют прямой шов, исключающий любые смещения в сторону. Но в этом случае от оператора требуется определенный опыт, чтобы при движении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоит работа из металла толщиной менее 1 мм , то необходимо уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра. Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и слива следующих сегментов в монолитный шов.

- Если стыковка длинных с тонкими деталями , то сварка производится короткими отрезками или точками, расположенными на определенном расстоянии.

Также во избежание деформации деталей можно варить попеременно короткие отрезки, с разными концами ответного отрезка.

Также во избежание деформации деталей можно варить попеременно короткие отрезки, с разными концами ответного отрезка.

Совет! Для проваривания вертикального шва горелку ведут сверху вниз со скоростью, достаточной для продвижения расплавленного металла. Горелку следует слегка наклонить вверх, чтобы сварочная ванна оставалась теплой.

Скорость сварки

Скорость движения электрической дуги по границе раздела деталей, регулируется оператором полуавтомата. Скорость перемещения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При больших скоростях движения горелки образуется много брызг, защитный газ остается в быстротвердеющем шве и вызывает образование в нем пор. При малой скорости движения горелки возникает избыточная электрическая дуга. превращается в материал, который может прожечь его насквозь. Кроме того, при соединении массивных деталей образуется шов толщиной мм. На следующем рисунке показано, как выглядят швы при разных скоростях горелки.

На следующем рисунке показано, как выглядят швы при разных скоростях горелки.

Расход газа

Подача газа должна быть достаточной для обдува проволоки. При слабом потоке газа шов не будет защищен от окисления. Но даже при высоких расходах защита будет недостаточной из-за турбулентности . Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться плавной подачи газа, чтобы поток не вызывал турбулентности и полностью защищал место сварки.

Длина проволоки

Проволока до соприкосновения с металлом должна выйти из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура этого куска электрода . Чем сильнее выходит проволока из острия, тем меньше будет размер дуги. В результате шов получается толстым и узким, с малым проникновением в металл. Если длину оснастки уменьшить, проникновение дуги в металл увеличится, а шов станет тоньше и шире.

Совет! Для порошковой проволоки вылет должен быть в пределах 30-45 мм.

Полярность

Под полярностью в сварочном оборудовании понимается направление тока в его цепи . При прямой полярности на провод подается отрицательный заряд, а на свариваемую деталь — положительный. При обратной полярности все наоборот: провод — плюс, а заготовка — минус.

Важно! При работе без защитного газа порошковой проволокой используется метод прямой полярности, а с газом — обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки очень важно, особенно для новичков при обучении. Правильный звук при сварке полуавтоматом напоминает звук жарящегося мяса на сковороде. Когда слышно «шипение-жужжание», это означает, что существует баланс между текущими настройками и скоростями подачи проволоки и газа. На изменение звука при работе устройства могут влиять:

- плохой контакт зажима груза с деталью;

- наличие застывшего аэрозоля на наконечнике горелки, препятствующего нормальному поступлению газа;

- плохо очищенный от ржавчины или краски участок сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все части тела от попадания на них брызг горячего металла. Для этого используется рабочая одежда , плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, выдерживающего попадание горячих брызг. Ни в коем случае нельзя шить одежду из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал моментально прогорает, что может привести к ожогам сварщика.

- Так как при сварке образуется жесткое ультрафиолетовое излучение, необходимо защищать от него глаза с помощью маски с тонированным стеклом . Не так давно на рынке появились маски со стеклом-хамелеоном, которое затемнялось при появлении яркого света. Также другие части тела должны быть защищены от ультрафиолета.

- Обувь должна быть закрыта, чтобы в нее не попали горячие брызги.

- Помещение, где проводятся сварочные работы, должно иметь принудительная или естественная вентиляция (наличие открываемых окон). Вдыхание паров и дыма, образующихся в процессе сварки, оказывает пагубное влияние на здоровье человека.

Дуговая сварка металлическим электродом в среде защитного газа (GMAW / -MIG-)