Проволока наплавочная порошковая: Проволока порошковая наплавочная цена, купить в России от Provolkoff

Содержание

Порошковая проволока для наплавки — WALDUN

WALDUN является экспертом в области порошковой проволоки для наплавки. WALDUN поможет вам выбрать правильную и лучшую порошковую проволоку для наплавки, изготовит порошковую проволоку для наплавки с помощью оборудования для производства порошковой проволоки WALDUN R&D.

Вы можете положиться на нас, и мы будем вашим лучшим поставщиком и партнером сварочной проволоки из карбида хрома в Китае.

В соответствии с характеристиками CCO Plate, WALDUN разработал специальные сварочные проволоки с открытой дуговой сердцевиной для твердосплавной износостойкой пластины.

После сварки можно добиться

- Очистка шлака больше не требуется

- Мелкие брызги при сварке

- Плоская и красивая износная пластина

- Высокая эффективность сварки

- коэффициент перехода сварочной проволоки выше 0,9

WALDUN годовой объем продаж сварочной проволоки с сердечником — около 1000 тонн. WALDUN имеет высокую долю рынка в Китае.

WALDUN имеет высокую долю рынка в Китае.

Благодаря стабильному качеству и высокому качеству обслуживания объемы продаж и экспорта на внутреннем рынке растут год от года.

Спецификация: 2,8 мм / 3,2 мм

Упаковка: 200 кг / бочка (другой пакет можно настроить)

Какие виды материала из чего делают порошковую проволоку для наплавки?

Сплав Химия

Облицовка из сплавов с самым высоким содержанием обычных сплавов — это железо с высоким содержанием хрома, которое состоит точно из 1/3 хрома и излишков 4% комбинированного углерода

WALDUN делает это, чтобы соотнести с пластиной CCO химический состав хрома 34.0%, углерода 5.4%, марганца 3.5% и других на 1.3%, Balance Fe.

Между тем, этот стандартный сплав можно менять разными способами; это может улучшить сопротивление истиранию, уменьшая ударную вязкость, или наоборот. Напротив, матрицу можно сделать более жесткой, уменьшив марганец до 1%, с некоторым снижением твердости.

Кроме того, дальнейшее усовершенствование может быть достигнуто путем добавления других легирующих элементов.

Кроме того, дальнейшее усовершенствование может быть достигнуто путем добавления других легирующих элементов.Карбиды

Вещество, которое обеспечивает порошковым сплавам с высоким содержанием хрома способность противостоять истиранию, — это образование первичных карбидов из химического соединения железа, хрома и углерода или железа, хрома или карбида, которое также известно как карбид хрома. Чистый, высокоскоростной карбид хрома может быть изготовлен; однако, это дорого для сохранения большой площади, поэтому WALDUN использует смешанный карбид, который включает в себя как хром, так и железо. Это составляет первичный карбид с формулой M7C3, где M обозначает смесь металла и хрома в соединении.

твердость

Стандартный наплавленный сплав состоит из соединения карбидов хрома в матрице из хрома, железа и углерода. Твердость первичных карбидов хрома пропорциональна 1700HV, соотносимой с. Например, обычные мастерские стальные напильники, с твердостью 600HV.

В общем, твердость этих сплавов можно рассчитать с помощью твердомера Роквелла. Несмотря на то, что он не измеряет ни карбид, ни матрицу, он дает приятное общее доказательство твердости сплава. Среднее значение составляет 54-60 HRC.

В общем, твердость этих сплавов можно рассчитать с помощью твердомера Роквелла. Несмотря на то, что он не измеряет ни карбид, ни матрицу, он дает приятное общее доказательство твердости сплава. Среднее значение составляет 54-60 HRC.микроструктура

В расширении химии наиболее существенной характеристикой наложения сплава является его микроструктура. Следовательно, при проверке под микроскопом карбиды примут форму белого вещества на темном фоне, то есть матрице. Идеальная микроструктура для более высокой стойкости к истиранию должна иметь плотный массив иглоподобных карбидов, которые в поперечном сегменте выглядят как тонкие шестиугольники с небольшим отверстием посередине.

Более того, всякий раз, когда вы замечаете появление пятен неровной формы или белых проспектов. Например, лестница, рыбья кость или центральные столбы с перекладинами по бокам. Это верный признак того, что содержание углерода ниже оптимального для высокой стойкости к истиранию, но оно также улучшило ударопрочность.

Какие типы компаний покупают Порошковая проволока для наплавки?

Любая компания, которая имеет оборудование для производства износостойких пластин из карбида хрома или карбида вольфрама.

Существуют ли разные типы порошковой проволоки для наплавки??

Да, у нас есть разные виды сварочной проволоки. Ниже таблицы ясно:

| GRADE | ХИМИЧЕСКИЙ | HRC | Толщина для сварки (мм) |

| СРД-95 | C4,5 ~ 5 Mn0,5 ~ 1,5 Si0,5 ~ 1,5 Cr22 ~ 25 | 56 ~ 60 | 2,8 ~ 10 |

| СРД-100 | C3,5 ~ 4 Mn0,5 ~ 1,5 Si0,5 ~ 1,5 Cr26 ~ 28 | 58 ~ 63 | 2,8 ~ 10 |

| СРД-357 | C3,5 ~ 4 Mn0,1 ~ 2,5 Si0,15 ~ 2,5 Cr28 ~ 30 Mo0,3 ~ 0,7 | 56 ~ 60 | 2,8 ~ 20 |

Как мы поставляем износостойкие пластины?

ПРЕИМУЩЕСТВА WALDUN:

- Сварочная проволока: мы производим сварочную проволоку самостоятельно, строго соблюдая состав сплава.

- Команда R & D: Мы предоставляем команду R & D как по оборудованию, так и по технологии наплавки.

- 3. Индивидуальные сварочные проволоки: Мы также поставляем индивидуальные сварочные проволоки в соответствии с требованиями наших клиентов.

- Доставка: мы гарантируем своевременную доставку в сочетании с гибким планом оплаты.

- Наша компания приветствует Fob, EXWORK, CIF и другие торговые условия.

- Упаковка строго соответствует таможенным требованиям.

Что еще мне следует знать перед заказом порошковой проволоки для наплавки?

Вы должны знать, какова твердость пластины и какова цель вкладыша. Чем тяжелее используемая пластина, тем дольше она прослужит в эксплуатации, но есть компромиссы. Для некоторых деталей вам понадобится более мягкий материал, который должен изнашиваться перед вашей основной поверхностью.

Наплавка порошковой проволокой — один из процессов, дающих наилучшие результаты. Он стал известен благодаря множеству преимуществ и преимуществ, которые он может дать вам.

Он стал известен благодаря множеству преимуществ и преимуществ, которые он может дать вам.

Но знаете ли вы, что такое порошковая проволока для наплавки? Не волнуйтесь, потому что в этом руководстве вы узнаете все, что вам нужно знать об этом! Это подробное руководство расскажет вам, что вы должны знать о наплавке порошковой проволокой.

Что такое процесс наплавки?

Процесс наплавка это место, где вы наносите и наносите материал на основной металл.

Источник: Изготовитель

Часто материалы, которые вы бы использовали, более жесткие, твердые и прочные. Вы можете выполнить наплавку, выполнив любой из следующих процессов:

- Процесс термического напыления

- Процесс спрей-термозакрепления

- Сварочный процесс

Для чего нужна наплавка?

Наплавка выполняется по разным причинам.

Источник: Сопутствующие услуги по обучению

Вы можете выполнить его, если вам нужен какой-либо из следующих результатов:

- Обеспечение устойчивости детали или компонента к износу и истиранию

- Продление срока службы продукта или материала

- Усилить деталь или компонент

На самом деле это комплексный процесс; Наплавка имеет множество целей и задач, которыми вы можете наслаждаться.

Что такое порошковая проволока?

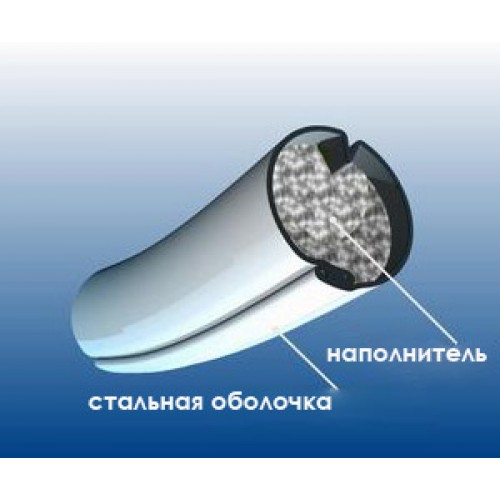

Это тип используемого при сварке электрода, который изготовлен из флюса и металлической оболочки.

Источник: Вова

Ядро порошковая проволока «флюс» или комбинация многих типов порошковых материалов. Он заключен в металлическую оболочку снаружи.

Что такое сплошной провод?

А сплошной провод представляет собой проволоку, не содержащую порошкообразных материалов в сердечнике.

Источник: Amazon

Вместо этого он работает с прямым твердым материалом. Например, если у вас есть сплошной провод, который представляет собой алюминиевый провод, у вас будет алюминиевый провод без порошкообразного материала в его сердцевине.

Может быть покрытие, но идея в том, что это один прямой твердый материал. Его также называют порошковой металлической проволокой.

Типы порошковой проволоки

Есть два (2) типа флюса порошковая проволока вы можете выбрать из: газозащитных проводов и самозащитных проводов.

Источник: Crown Publications

Самозащитные провода — это провода, которым не требуется защитный газ во время горения дуги. Одно большое преимущество, которое он имеет перед проводами с газовой защитой, заключается в том, что вам не нужен баллон для газовой защиты; что делает его портативным, простым в обращении и транспортировке.

Однако для газозащитных проводов требуются газовые баллоны для подачи защитного газа. Одним из больших преимуществ этого является то, насколько они могут быть для вас функциональными.

Они лучше справляются со сваркой или обработкой более толстых марок металла, вы можете выполнять сварные швы более высокого качества, а также выполнять и выполнять сварку быстрее и точнее.

Вы можете использовать самозащитные порошковые проволоки для наплавки снаружи, так как их легко перемещать. Однако при использовании газозащитных проводов рекомендуется использовать стационарный режим.

Что такое порошковая проволока для наплавки?

Это сварочная композитная трубчатая проволока, которую можно использовать для наплавки.

Источник: Подкладки Red Dog

Например, если вы планируете наплавить ковш, вы можете использовать порошковую проволоку в качестве присадочного металла или материала, который может завершить сварку.

Наплавка проволоки MIG по сравнению с проволокой с флюсовым наполнителем

У них обоих есть свои преимущества и недостатки. Фактически, ни один из них не превосходит другого.

Источник: Блог Полиметра

У них разные свойства, которые вы можете использовать в своих интересах, чтобы облегчить вашу работу. Однако вот несколько моментов, которые вы можете учесть:

При выборе порошковой проволоки для наплавки

- Имеет низкий уровень разбрызгивания

- Более высокая скорость наплавки

- Можно использовать на открытом воздухе, даже в ветреную погоду

- Может производить круглое проникновение даже через боковину

При выборе проводов MIG для наплавки

- Простая и легкая процедура

- Лучшее для автомобильной сварки

- Дешевле и доступнее

- Устойчив к повреждениям

Есть ли у меня порошковая проволока?

Знаете ли вы, есть ли у вас порошковая проволока для наплавки?

Источник: Миллер Сварка

Как определить, порошковая ли у вас проволока?

Есть некоторые признаки, по которым вы можете следовать, но обратите внимание, что есть непокрытые сплошные провода. Так что вам будет сложно отличить.

Так что вам будет сложно отличить.

Но идеи, которые вы можете взять, могут включать:

- Жесткие провода гибкие; порошковая проволока обычно ломалась после двойного сгибания

- Если не магнитный, то нержавеющая или алюминиевая сталь — порошковая.

- Если он похож на провод медного типа, то его нужно использовать с газом.

Примечание: убедительных доказательств, касающихся идентификации проводов, нет. Это лишь некоторые из их научных наблюдений.

Чтобы получить точные ответы и результаты, обратитесь к ближайшему сварочному и металлообрабатывающему предприятию из нашего местонахождения.

Что такое проволока для наплавки?

А порошковая проволока для наплавки или электрод — это проволока, которую можно использовать для наплавки посредством сварки.

Как правило, для наплавки на основной металл используются стержни или проволока для наплавки.

Преимущества использования порошковой проволоки для наплавки

Источник: iE Depot

Некоторые из преимуществ использования порошковой проволоки для наплавки:

- Существенно малое разбрызгивание

- Более плавный и плавный перенос дуги

- Легче и проще в использовании, обращении, транспортировке и т.

Д.

Д. - Лучшее проникновение металла

- Более быстрые процессы

- И многое другое

В зависимости от вашего проекта вы можете получить много преимуществ от использования порошковой проволоки для наплавки.

Где можно приобрести высококачественную порошковую проволоку для наплавки?

В Китае никогда не будет недостатка в лучших производителях порошковой проволоки.

Но если вы хотите работать с лучшими и самыми надежными, работайте с нами здесь, в Waldun. Waldun — самый узнаваемый и самый востребованный производитель порошковой проволоки для наплавки.

Когда вы работаете с нами, получение необходимых вам проводов — лишь вопрос времени. Вы можете попросить нас подобрать наплавочную порошковую проволоку для вашего бизнеса! Получите бесплатный образец и бесплатное предложение от самого надежного производителя в Китае!

Порошковая наплавочная проволока EWC CW392-SAW

RU | ENG

Порошковая наплавочная проволока EWC CW392-SAW

Порошковая наплавочная проволока EWC CW392-SAW предназначена для наплавки под слоем флюса EWC 260 или EWC 107 изделий, которым необходима отличная износостойкость к износу металл-металла. Подходящий материал основного металла: 40Cr, 35CrMo, 42CrMo, 65CrMnMo или материал аналогичного качества

Подходящий материал основного металла: 40Cr, 35CrMo, 42CrMo, 65CrMnMo или материал аналогичного качества

Где купить

|

| ||||||||||||||||||||||||||||||||||

|

|

|

| ||||||||||||||||||||||||||||||||

|

|

|

| ||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||

Проволока порошковая : Проволока порошковая наплавочная ПП-Нп-350Х10Б8Т2

Химический состав наплавленного металла:….. Нп-350Х10Б8Т2

Твердость после наплавки:…………………………… 58,0 — 63,0 HRC

Тип сердечника:…………………………………………….. металлопорошковый

Конструкция:……………………. …………………………… трубчатая с нахлестом кромки

…………………………… трубчатая с нахлестом кромки

Защитный газ:……………………………………………….. самозащитная (сварка без защитного газа)

Сварочный ток:……………………………………………… =+

Проволока порошковая ПП-Нп-350Х10Б8Т2, применение:

Порошковая проволока ПП-Нп-350Х10Б8Т2 предназначена для механизированной и автоматической наплавки открытой дугой с целью восстановления геометрии деталей, работающих в условиях сочетания интенсивного абразивного и газоабразивного износа с износом от ударных нагрузок. Применяется при наплавке зубьев ковшей экскаваторов, черпаков драг, лопастей грейдеров, ножей бульдозеров, работающих в особо тяжелых условиях абразивно-ударного изнашивания (мерзлые грунты, скальные породы).

Наплавочная проволока ПП-Нп-350Х10Б8Т2 рекомендуется для наплавки в нижнем и наклонном положениях на постоянном токе обратной полярности.

Типичный химический состав наплавленного металла, %

| C | Mn | Si | Nb | Ti | Cr | S | P |

| 3.6 | 0.5 | 0.6 | 8.0 | 2.2 | 10.0 | 0.017 | 0.019 |

Сварочно-технологические свойства:

|

Формирование наплавленного валика

|

хорошее

|

|

Отделимость шлаковой корки

|

хорошая, сплошной корки нет

|

|

Производительность наплавки, кг/ч

|

5-10

|

|

Склонность наплавленного металла к образованию трещин

|

малая

|

|

Расход проволоки на 1 кг наплавленного металла, кг

|

1,15 — 1,25

|

|

Твердость наплавленного металла (3-й слой)

|

после наплавки НRC 58 — 63

|

Рекомендуемые режимы наплавки:

|

Диаметр проволоки, мм

|

Ток, А

|

Напряжение, В

|

Скорость наплавки, м/ч

|

|

2,0 – 2,2

|

180 – 260

|

26 – 29

|

12 — 18

|

|

2,4 – 2,6

|

200 – 320

|

27 – 30

|

15 — 20

|

|

2,8 – 3,0

|

260 – 350

|

28 – 32

|

18 — 23

|

|

3,2

|

300 — 450

|

29 — 33

|

20 — 25

|

Свойства наплавленного металла:

Износостойкость — высокая. Сопротивление ударам — высокое по сравнению с другими износостойкими материалами. Исключительно высокая сопротивляемость против абразивного износа грунтом и минералами. Наплавленный металл можно обрабатывать только шлифовкой.

Сопротивление ударам — высокое по сравнению с другими износостойкими материалами. Исключительно высокая сопротивляемость против абразивного износа грунтом и минералами. Наплавленный металл можно обрабатывать только шлифовкой.

Технологические особенности:

Наплавка осуществляется без предварительного и сопутствующего подогрева не менее чем в два слоя. Рекомендуется наплавка отдельными валиками. Допускается многослойная наплавка отдельных участков толщиной до 20 – 40 мм.

Применение:

Наплавка черпаков драг, зубьев ковшей экскаваторов, лопастей грейдеров, ножей бульдозеров, работающих в особо тяжелых условиях абразивно-ударного изнашивания (мерзлые грунты, скальные породы).

Купить проволоку порошковую ПП-Нп-350Х10Б8Т2 Вы можете в сети магазинов «ЗВАРЮВАННЯ».

Проволоку ПП-Нп-350Х10Б8Т2 купить в г. Кривой Рог Вы можете в сети магазинов «ЗВАРЮВАННЯ»:

Кривой Рог Вы можете в сети магазинов «ЗВАРЮВАННЯ»:

• магазин ЗВАРЮВАННЯ — ул. В. Матусевича (22-го партсъезда), д. 55, р-он ГосЦирка;

Тел.: (067) 379-07-77, (067) 569-35-66, (099) 047-64-46, (093) 610-90-26. Низкие цены. Гарантия от ведущих производителей. Доставка во все регионы Украины.

Покупка у официального дилера – гарантированный способ получить высокое качество и конкурентоспособные цены на сварочное оборудование, а также качественное гарантийное и послегарантийное обслуживание.

Ваше имя:

Ваш відкуг:

Примітка: HTML разметка не поддерживается! Используйте обычный текст.

Оцінка: Погано

Хорошо

Введіть код, вказаний на зображенні:

Продовжити

для работ с флюсом, для полуавтоматов и не только, самозащитная и газозащитная, область применения, маркировка, марки и бренды

Сварочная проволока порошковая (0. 8 мм; 1 кг) Elitech. Фото ВсеИнструменты.ру

8 мм; 1 кг) Elitech. Фото ВсеИнструменты.ру

Прогресс в развитии сварочных технологий выражается в появлении новых видов расходных материалов. На этом рынке в конкуренции успешно участвует порошковая сварочная проволока.

Область применения, назначение

Порошковая (флюсовая) сварочная проволока используется для соединения углеродистых сталей, сталей с отличающимся уровнем легирования (больше о легированных проволоках здесь) и чугунов. Кроме этого она применяется для получения специальных свойств поверхностей с помощью наплавки.

Основным преимуществом является возможность получения качественного сварного шва без применения защитной газовой среды. Отсутствие баллона и коммуникаций к нему создает условия для обеспечения мобильности при производстве работ.

Справка. Проволока для аргонодуговой сварки не так популярна, но пользуется спросом при выполнении различных задач.

Сварку можно производить в самых труднодоступных местах, сварочная технология с порошковой проволокой устойчива к различным нестандартным обстоятельствам открытой местности.

Видео

Обозначения и маркировки

Наименование флюсовых проволок выполняется согласно ГОСТ 26271-84. Для примера разберем следующее: ПП-АН3-2,5-ПС-49-В2ВП ГОСТ 26271-84.

- ПП-АН3 – марка (порошковая проволока, разработка связана с академией наук, серия номер 3).

- 2,5 – диаметр 2,5 мм.

- ПС – проволока самозащитная (может стоять обозначение ПГ – проволока газозащитная).

- 49 – значение предела текучести шовного материала (не более 490 МПа).

- В – соответствует химическому составу по содержанию углерода, фосфора и серы в наплавленном металле ( допускается А, С).

- 2 – значение ударной вязкости ( может иметь символы Р, К, от 0 до 6).

- ВП – определяет допустимые пространственные положения при проведении сварочных работ, в данном случае вертикальное с принудительным формированием сварочного шва. Может иметь место следующая символика:

- Н – нижнее;

- Г – нижнее и горизонтальное;

- В – нижнее, горизонтальное и вертикальное;

- ГП – горизонтальное с принудительным формированием шва;

- УП – все положения с принудительным формированием шва.

Проволока флюсовая сварочная STURM! WW1001F. Фото 220Вольт

Название сварочной порошковой проволоки для наплавки регламентируется ГОСТ 26101-84. Разберем на примере: ПП-Нп-18Х1Г1М-С- 2,2-1 ГОСТ 26101-84.

- ПП-Нп-18Х1Г1М – порошковая проволока для наплавки, материал 18Х1Г1М.

- С – наплавка производится без газовой или другой защиты, самозащитная ( может иметь метку Ф – наплавка под флюсом, Г – наплавка в защитных газах, У – универсальная проволока, применяется во всех случаях).

- 2,2 – диаметр 2,2 мм.

- 1 – класс точности предельных отклонений диаметра, есть еще 2 класс точности.

Справка. Больше информации о маркировке и классификации проволоки представлено здесь.

Виды

Флюсовая проволока производится двух видов: газозащитная и самозащитная.

Газозащитная проволока DEKA E71T-1С 1,2 мм. в упаковке 15 кг. Фото DEKA

Газозащитная в основном употребляется в работе с полуавтоматами или автоматами в среде инертных газов. С целью улучшения качества сварки поверхность покрывается медью.

Порошковая (самозащитная) сварочная проволока DEKA E71TGS. Фото DEKA

Самозащитная проволока необходимые компоненты получения качественного шва содержит в составе порошка. Поэтому для сварки понадобится только легкий шланговый полуавтомат, где размещается катушка с проволокой. Каким образом осуществляется заправка проволоки, нормы расхода материала, механизм подачи и другая информация собрана в отдельной статье.

Популярные марки

Популярные марки

На российском рынке предлагается флюсовая проволока WESTER FW08100. Имеющая диаметр 0,8 мм, сваривается как в защитном газе, так и без него. Выполняет сварку низкоуглеродистых и низколегированных сталей в любых положениях.

Проволока порошковая (флюсовая) сварочная WESTER FW08100. Фото 220Вольт

Американский бренд «Линкольн Электрик» предлагает самозащитную NR-208-XP. Сварка выполняется без внешней защиты. Рекомендации к применению: труднодоступные места, в частности на большой высоте и в условиях открытой местности (неустойчивая ветровая обстановка, повышенная влажность). Для работы используется полуавтомат в режиме работы «NO GAZ». Необходимо только установить нужную полярность. Так как проволока имеет полую структуру, протяжные ролики затягивать нужно весьма аккуратно.

Quattro Elementi 770-377 — сварочная проволока порошкового типа. Содержит в наполнителе все добавки, позволяющие выполнять сварку без газа. Производитель из Италии.

Сварочная порошковая проволока QUATTRO ELEMENTI 770-377. Фото ВсеИнструменты.ру

G70 – газозащитная сварочная проволока от компании «Линкольн Электрик». Состав порошка позволяет регулировать свойства сварочного шва. Выполняются ответственные соединения стыков трубопроводов из высокопрочной стали. Защитная среда из смеси газов позволяет производить многопроходную сварку без зачистки шва, обеспечивая тем самым высокую производительность сварки. Качественный шов формируется в любом положении.

Справка. На рынке сварочных материалов присутствуют популярные марки проволоки других типов: титановая проволока ВТ1-00Св, проволока для чугуна ПАНЧ-11, омедненная ER70S-6.

Характеристики

К характерным признакам относятся конструктивные особенности проволоки. Первоначальные варианты производились сворачиванием тонкого листа в трубку, на ней оставалась четкая линия разъема. Это оказывало влияние на свойства наполнителя из-за возможности взаимодействия с внешней средой.

Первоначальные варианты производились сворачиванием тонкого листа в трубку, на ней оставалась четкая линия разъема. Это оказывало влияние на свойства наполнителя из-за возможности взаимодействия с внешней средой.

В дальнейшем была разработана технология получения сплошных трубочек и обеспечения их плотного заполнения порошком. Тем самым улучшились не только сохранность порошка, но и механические характеристики сварочной проволоки. Этот показатель важен при протягивании через подающие ролики на полуавтоматах.

Проволока порошковая самозащитная E71T-11 (1.2 мм; 1 кг) Барс. Фото ВсеИнструменты.ру

Составы порошков определяют возможность применения проволоки в той или иной сварочной технологии:

- рутиловые и рутил-флюоритные используют газовую защиту;

- рутил-органические являются самозащитными;

- карбонатно-флюоритные работают с газовой защитой, улучшают пластичность шва;

- флюоритные обладают свойствами перечисленных, и могут работать без газовой защиты.

Преимущества сварочной порошковой проволоки проявляются при выполнении наплавочных технологических операций. Высокий коэффициент наплавки дает возможность выполнить наплавку в широких диапазонах необходимых параметров. В порошок можно добавить химические компоненты, например никель, хром и другие, для получения требуемых свойств наплавляемой поверхности.

Как видим для каждой отдельно сварочной технологии следует подбирать определенные характеристики сварочной проволоки.

Предъявляемые требования

К флюсовой проволоке предъявляются следующие требования:

- легкая возбудимость дуги и стабильность ее функционирования;

- проволока должна планомерно расходоваться при плавлении с минимумом фактора разбрызгивания;

- шлак должен покрывать весь шов, чтобы после сварки свободно отделиться после остывания;

- порошок должен без пустот заполнять внутреннюю полость, чтобы сварочный шов получался без пористых участков и других подобных дефектов.

Порошковая сварочная проволока Кедр. Фото 220Вольт

Сертификация, ГОСТ

В отсутствии обязательной сертификации сварочной проволоки, производитель стремится получить сертификат добровольно. Особенно это важно при производстве сварочных технологий в таких отраслях как судостроение, нефтегазовое производство. Сертификаты, выданные российскими морским или речным регистрами, являются ключом к производству сварочных работ в этой отрасли. Производство сварочной проволоки основывается на ГОСТах, выпущенных в советские времена.

Рекомендации по использованию

Если соединение относится к разряду ответственных, то применять самозащитную сварку флюсовой проволокой не рекомендуется. Сварочный шов будет иметь прочностные характеристики при испытаниях ниже, чем, например, при сварке обычной Св-08Г2С. Флюсовая проволока не дает возможности получить сварочный шов без отсутствия пор.

Сортамент

Диаметры проволоки и их отклонения от номинальных размеров регламентируются ГОСТ 26271-84, для наплавочной порошковой — ГОСТ 26101-84.

Проволока сварочная с флюсом (0.8 мм; 3.0 кг) BlueWeld. Фото ВсеИнструменты.ру

Форма выпуска, расфасовка, упаковка

Сварочная порошковая проволока поставляется в мотках (катушках) с этикеткой. На ней указывается номер партии, обозначение проволоки, время изготовления и свидетельство о приемки ОТК предприятия-изготовителя. Упаковки различных проволок указаны в ГОСТ 26271-84 и ГОСТ 26101-84.

Производители

Пионером в применении для сварочных технологий порошковой проволоки является американская компания «Линкольн Электрик». Поэтому на сегодняшний день это несомненный лидер в производстве данной продукции. Самозащитная проволока NR-208-XP и газозащитная G70, упомянутые в статье, это детище этого производителя.

Сварочная порошковая проволока ESAB Coreshield 8. Фото Сварочные Технологии

Большой ассортимент выпускает шведский производитель ESAB. Здесь присутствует проволока для упрочняющей наплавки (Stoody 100HC-O), порошковая для низкоуглеродистых сталей (Coreshield 8), для низколегированных сталей (OK Tubrod 14. 01), газозащитная для нержавеющих сталей (OK Tubrod 15.30) и порошковая для чугуна (Nicore 55).

01), газозащитная для нержавеющих сталей (OK Tubrod 15.30) и порошковая для чугуна (Nicore 55).

Высокое качество продукции способствует популярности и других видов проволоки: медная, полированная, омедненная (стальная с покрытием).

Широкий выбор порошковых проволок предлагает DEKA. В ассортименте предприятия присутствуют самозащитные и газозащитные расходные материалы. Производитель из Китая предлагает продукцию по доступным ценам, что делает востребованными проволоки и прочих типов: нержавеющая, алюминиевая.

Где купить

Продажей сварочной порошковой проволоки занимаются различные компании: производители, официальные дилеры и представители, поставщики. Предприятия, предлагающие качественные расходные материалы от ведущих заводов-изготовителей, представлены в отдельном разделе.

Сварка порошковой проволокой: недостатки и преимущества

Сегодня придумано множество сварочных аппаратов, которые работают по разным принципам. Однако нельзя сказать, что тот или иной способ хуже или лучше другого. У каждого есть свои недостатки и свои преимущества. Кроме того, иногда складываются такие ситуации, когда целесообразно будет применение только конкретного вида сварки. Одним из видов сварки, является порошковый, или сварка порошковой проволокой.

У каждого есть свои недостатки и свои преимущества. Кроме того, иногда складываются такие ситуации, когда целесообразно будет применение только конкретного вида сварки. Одним из видов сварки, является порошковый, или сварка порошковой проволокой.

Что такое порошковая проволока

Проволока такого типа является трубкой, внутренняя полость которой заполнена флюсом и металлической пыльцой (порошком). Основой для такой проволоки служит металлическая лента, которая подвергается холодному формованию. Сформованная проволока наполняется порошком и флюсом. Завершающим этапом в изготовлении порошковой проволоки является ее растяжка до нужного размера.

Данный вид проволоки имеет классификацию, которая может быть выполнена по следующим параметрам:

- — назначение;

- — способ применяемой защиты;

- — возможность производства сварочных работ из разного положения в пространстве;

- — некоторые механические свойства.

Стоит отметить, что большая часть всей проволоки, которая выпускается в нашей стране, пригодна для сварки низколегированных и низкоуглеродистых видов стали.

Кроме всего прочего, принято разделять проволоку на ту, которая пригодна для сварки в обычных условиях и ту, которая является специальной. Например, к проволоке специального назначения можно отнести ту, которая предназначена для сварочных работ с принудительным созданием шва, проволоку для работы под водой, проволоку для сварки арматуры, для автоматической сварки и так далее.

Основные требования к проволоке

Порошковая проволока изготавливается с учетом следующих требований к ней:

- — дуга должна возбуждаться легко и греть стабильно;

- — плавление проволоки должно быть равномерным, при этом не наблюдается большого разбрызгивания;

- — шлак, образованный в результате плавления, должен равномерно покрывать весь шов, а при охлаждении – легко отделяться;

- — сварной шов должен получаться аккуратным и без дефектов, то есть различных трещин и пористых участков.

Данные требования являются характеристиками сварочно-типологических свойств материалов для сварки. В свою очередь, данные свойства определяют возможность применения порошковой проволоки для сварки в различных условиях. Например, некоторые свойства устанавливаются экспериментальным путем, то есть берется механизированный валик и наваривается на пластину, которая сделана из низкоуглеродистой стали. Сварка производится без колебаний в самом нижнем положении, при этом значения тока и напряжения берутся средние из интервала значений, которые рекомендованы именно для данного размера и типа шва.

В свою очередь, данные свойства определяют возможность применения порошковой проволоки для сварки в различных условиях. Например, некоторые свойства устанавливаются экспериментальным путем, то есть берется механизированный валик и наваривается на пластину, которая сделана из низкоуглеродистой стали. Сварка производится без колебаний в самом нижнем положении, при этом значения тока и напряжения берутся средние из интервала значений, которые рекомендованы именно для данного размера и типа шва.

Из результатов подобных экспериментов становится понятно, в какой области и при каких условиях можно применять данный тип проволоки.

Сущность дуговой порошковой сварки

Данный вид сварки применяется достаточно часто, так как имеет множество преимуществ. Например, обычная флюсовая сварка может быть затруднена по причине невозможности точно направить электрод в нужное место (разделку). Кроме того, наблюдать за формированием шва тоже не представляется возможным. Особенно остро эти проблемы встают, если речь идет о полуавтоматическом процессе. Если рассматривать сварку в защитном газе, то и тут не все гладко. Данная защита может постоянно нарушаться из-за сквозняка. Кроме того, сопла, подающие защитный газ, могут забрызгиваться в процессе сварки.

Если рассматривать сварку в защитном газе, то и тут не все гладко. Данная защита может постоянно нарушаться из-за сквозняка. Кроме того, сопла, подающие защитный газ, могут забрызгиваться в процессе сварки.

В таких условиях целесообразно будет воспользоваться порошковой проволокой. Она сочетает в себе все такие положительные качества открытых электродов, как легирование и защита, а также раскисление металла, и такие положительные свойства механизированной сварки при помощи обычной цельной проволоки, как высокая производительность.

Стоит отметить и то, что порошковая проволока не требует наличие газового баллона, различных шлангов и редукторов, а также флюсовой аппаратуры и самого флюса. На протяжении всего процесса можно легко направлять электрод в разделку, есть возможность следить за формированием сварного шва — это, пожалуй, основные преимущества использования проволоки порошковой для дуговой сварки.

Порошковая проволока расплавляется таким образом, как было заложено в процессе ее производства. Все дело в том, что конструкция проволоки является определяющей для процесса расплавления ее дугой. Внутренняя полость металлической оболочки заполнена неметаллическими материалами примерно на 70 процентов, точнее – от 50 до 70 процентов. Это означает, что сопротивление электрическому току такого сердечника будет в сотни раз больше, чем сопротивление металлической оболочки.

Все дело в том, что конструкция проволоки является определяющей для процесса расплавления ее дугой. Внутренняя полость металлической оболочки заполнена неметаллическими материалами примерно на 70 процентов, точнее – от 50 до 70 процентов. Это означает, что сопротивление электрическому току такого сердечника будет в сотни раз больше, чем сопротивление металлической оболочки.

По этой причине металлическая оболочка плавится значительно быстрее. Расплавление же сердечника осуществляется частично за счет теплоизлучения сварочной дуги и частично за счет теплопередачи сильно нагретого металла. По сему, в процессе сварки внутренний материал проволоки может касаться ванны расплавленного металла и даже попадать в него в нерасплавленном виде.

Техника сварки порошковой проволокой и некоторые ее недостатки

Как правило, порошковая проволока используется для сварки с применением шлангового полуавтомата. По той причине, что сварной шов постоянно на виду у человека, производящего сварочные работы, техника сварки стыков и углов практически ничем не отличается от такой же техники при использовании технологии сварки в защитных газах плавящимися электродами.

Однако, иногда шлак, который образуется на поверхности сварочного шва, может попадать в зазор образованный двумя кромками на передней части сварочной ванны. Этот процесс может стать «камнем преткновения» в процессе проварки корня самого шва.

Если сварка осуществляется в несколько этапов, то перед каждым следующим процессом сварки, предыдущий шов нужно тщательно зачищать, чтобы избавиться от слоя шлака.

Сварка порошковой проволокой имеет и свои недостатки. Сама по себе порошковая проволока не очень крепкая, то есть обладает малой жесткостью. Это требует применения механизма автоматической подачи проволоки с ограниченным усилием сжатия на подающих роликах.

Стандартная порошковая проволока, имеющая диаметр 2,6 и более миллиметра, требует применение дуги с повышенным током с целью непрерывного горения. Этот факт позволяет использовать такой материал только в нижнем положении, крайне редко – в вертикальном. Объясняется такое ограничение тем, что сварочная ванна имеет достаточно большой объем. Кроме того, на поверхности образуются текучие шлаки. Все это неспособно удержаться в потолочном или даже в вертикальном положении поверхностным натяжением самого материала и давлением, создаваемым сварочной дугой.

Кроме того, на поверхности образуются текучие шлаки. Все это неспособно удержаться в потолочном или даже в вертикальном положении поверхностным натяжением самого материала и давлением, создаваемым сварочной дугой.

Еще одним недостатком можно отметить и то, что в процессе сварки велика вероятность того, что в сварном шве могут образоваться поры, которые являются следствием наличия пустот и неравномерности заполнения пространства внутри металлической оболочки.

Лучшим выходом будет использование проволоки в углекислом газе. В этом случае вероятность возникновения пор в швах в значительной степени снижается. Стоит учесть и то, что от состава наполнителя, которым обладает порошковая проволока, зависит выбор таких параметров используемого тока, как полярность (прямая или обратная) и вид характеристики (крутопадающая или жесткая).

Еще раз о преимуществах

Порошковая проволока для дуговой сварки является тем материалом, который позволяет применять ток очень большой плотности (около 200 ампер на квадратный миллиметр, в сравнении с обычным электродом – около 20 ампер на единицу площади). Это позволяет плавить большое количество металла, что увеличивает производительность. Эта величина лежит в пределах от 10 до 11 килограмм в час. При этом сила тока равна 400-500 ампер.

Это позволяет плавить большое количество металла, что увеличивает производительность. Эта величина лежит в пределах от 10 до 11 килограмм в час. При этом сила тока равна 400-500 ампер.

Еще одним большим преимуществом порошковой проволоки является то, что в процессе сварки получаются материалы с таким химическим составом, повторить который в обычной промышленности практически невозможно. Например, при добавлении в порошок пыли никеля, хрома и молибдена способствуют созданию химического состава, получить который в результате обычных промышленных процессов невозможно. Именно это свойство порошковой сварки делает ее очень популярной в производстве наплавочных работ.

Похожие статьи

- Особенности порошкового сварочного припоя

- Сварочная проволока: основные характеристики

- Преимущества и недостатки технологии газовой сварки ацетиленом

- Проволока для полуавтоматической сварки металлов: что нужно знать?

Порошковая проволока для полуавтомата — сварка без баллона

Сварочные работы, в которых применяется полуавтомат, обладают рядом неоспоримых преимуществ — это и возможность длительной непрерывной работы и большие объемы металла, наносимого на обрабатываемые поверхности, и высокое качество шва.

Но у полуавтомата есть один очень весомый недостаток. В отличие от широко распространенных покрытых электродов — весьма удобных и простых в эксплуатации, он нуждается в большом баллоне с рабочим газом и многометровым газовым шлангом.

Это обстоятельство делает невозможной работу сварочным полуавтоматом в местах с затрудненным доступом — на большой высоте, под землей или под водой. Решает это затруднение использование порошковой проволоки для полуавтомата.

Содержание

Особенности применения порошковой проволоки

Сварка ею часто используется при монтаже крупных металлических конструкций в необычных условиях (например, на высоте или напротив — под землей). При всем, довольно высоком качестве шва, он не подходит для сварки высоко нагруженных соединений и труб, рассчитанных на значительное рабочее давление.

Порошковая проволока для полуавтомата имеет широкую номенклатуру сортов — они отличаются материалом оболочки и составом порошка. Это нужно учитывать при сварке разных металлов или их сплавов. Для каждого из них требуется свой сорт.

Это нужно учитывать при сварке разных металлов или их сплавов. Для каждого из них требуется свой сорт.

Еще одной особенностью работы с нею является выставление на сварочном полуавтомате прямой полярности до начала работы. Так как это обычно делается переключением клемм внутри корпуса аппарата, то заодно стоит и откалибровать прижимные ролики, обеспечивающие подачу расходника из бобины.

Ролики должны давить на нее ровно с такой силой, чтобы обеспечивать ее движение и фиксацию. Никакая деформация прижимными роликами недопустима — это приведет к порче и застреванию проволоки в кабель канале сварочного полуавтомата.

И, напоследок, следует заняться наконечником горелки. Прежде чем порошковая проволока для полуавтомата покажется при подаче из горелки, наконечник нужно открутить. И лишь после ее выхода накрутить обратно, но уже без сопла. Так как газ не подается то в сопле нет нужды.

И лишь после ее выхода накрутить обратно, но уже без сопла. Так как газ не подается то в сопле нет нужды.

Главное — подобрать оптимальное соотношение диаметра в наконечнике и толщины подаваемого электрода — они должны быть максимально близки, но не совпадать. Сам наконечник загодя рекомендуется покрыть специальным веществом, защищающим от налипания капель расплава и шлака.

Основные требования

Все ее сорта должны отвечать четырем группам требований:

- При плавлении не должно быть значительного разбрызгивания, а сам процесс плавления должен быть равномерен;

- Электрическая дуга между деталью и электродом (в его качестве выступает кончик проволоки, торчащий из горелки) должна возникать без затруднений и быть стабильной. Сквозняк и даже ветер не должны быть помехой для нее.

- Образующийся при работе шлак должен распределяться равномерно и не проникать вглубь шва. Он должен легко отделяться от металла.

- Сам шов при обычной квалификации сварщика должен быть ровным, без пор и трещин.

Эксплуатационные особенности

Ею, как уже говорилось, сваривают металлы при прямой полярности.

- Прямая полярность означает, что положительный контакт сварочного аппарата соединяют с самой заготовкой кабелем заземления, а отрицательный контакт — с электродом посредством сварочного кабеля

В настройках сварочного аппарата выставляются минимальные скорость ее подачи и рабочее напряжение тока. Например, при использовании диаметра 1.2 мм оптимальной скоростью подачи будет 2 метра в минуту, а напряжение — 14 В.

Для нее является обычным образование толстого шлакового слоя на сделанном шве. Если шов планируется многопроходный, то этот шлак нужно тщательно удалить металлической щеткой и молотком.

Вообще же, по отзывам, — шов, практически всегда, довольно груб, имеет крупную чешую и наплывы. При неосторожных и поспешных действиях сварщика возможны непровары. Это фактически неизбежно при работе прерывистой электрической дугой.

При неосторожных и поспешных действиях сварщика возможны непровары. Это фактически неизбежно при работе прерывистой электрической дугой.

Виды порошковой проволоки

Порошковая проволока для полуавтомата делится на четыре вида по характеру своей конструкции:

- простой трубчатой формы;

- с одним загибом оболочки;

- с двумя загибами оболочки;

- двухслойная.

Ее габаритные размеры варьируются в широком диапазоне диаметров — от 0.8 мм до 2.5 мм.

Простая трубчатая может иметь небольшие нюансы в своей конструкции — она может быть либо цельнотянутой из одного куска металла, либо согнутой из листа металла в цилиндр соединением встык. Также может быть соединение заготовки для оболочки внахлест.

Внутрь проволоки равномерно помещается особый порошок. Его состав может варьироваться в зависимости от назначения свариваемых деталей, особенностей их дальнейшей эксплуатации.

В общем случае порошок состоит из ферросплавов, минералов и других химических веществ сложного состава. В любой их пропорции они создают защитный слой нейтрального газа, отделяющий расплав от кислорода воздуха. Кроме этого выделяемый порошком газ:

- легирует;

- раскисляет;

- стабилизирует электрическую дугу;

- упрощает формирование однородного шва.

В зависимости от состава порошка самозащитная проволока для полуавтомата делится на типы:

- Флюоритная;

- Флюоритно-карбонатная;

- Рутиловая;

- Рутил-флюоритная;

- Рутил-органическая.

Все вышеперечисленные типы обладают самозащитными свойствами. Для сварки ими нет необходимости в дополнительном баллоне с углекислым газом.

Особенности техники сварки

Принципиально сварка с ее использованием не отличается от сварки с помощью широко используемых плавящихся электродов. Формируемый сварной шов отлично виден все время работы, что облегчает наложение в несколько этапов.

Формируемый сварной шов отлично виден все время работы, что облегчает наложение в несколько этапов.

- Особенностью порошковой проволоки является интенсивное образование шлака, покрывающего шов. Рекомендуется незамедлительно его очищать после сформирования подходящим для этого инструментом (например металлической щеткой). Иначе есть риск попадания шлака в рабочую зону и, как следствие, появление дефектов, снижение механической прочности

Из-за особенности технологии формируемый шов уступает по прочности созданному с помощью плавящихся электродов. Поэтому, для предупреждения еще большего снижения качественных показателей, нужно тщательно настраивать до начала работ подающие ролики. Это стабилизирует подачу и устранит случайные ее деформации, замятия и обрывы.

Твердая проволока против. Проволока с флюсовой сердцевиной и ее применение

Сварка MIG и сварка с флюсовой проволокой обладают различными характеристиками, которые сварщики должны учитывать при выборе процесса для использования в сварочных работах. Для достижения наилучших результатов учитывайте следующие факторы: толщина материала, надлежащий защитный газ, скорость подачи проволоки и настройки напряжения, расположение рабочей площадки и внешний вид сварного шва.

Не существует универсального решения для сварки, и все вышеперечисленные факторы влияют на решение сварщика использовать сплошную или порошковую проволоку. Эта статья поможет новичкам или случайным сварщикам, например фермерам, владельцам ранчо, любителям автоспорта и домашним любителям, понять основы сплошной и порошковой проволоки и узнать, как максимально использовать преимущества каждой из них.

Основы работы со сплошной проволокой/MIG

Источники питания MIG используют сплошной электрод из сплошной проволоки в качестве присадочного металла и требуют подачи защитного газа из баллона со сжатым газом. Сплошные проволоки из мягкой стали обычно покрыты медью для предотвращения окисления, повышения электропроводности и увеличения срока службы сварочного контактного наконечника. Защитный газ защищает расплавленную сварочную ванну от загрязняющих веществ, присутствующих в окружающей атмосфере. Наиболее распространенная комбинация защитного газа состоит из 75% аргона и 25% углекислого газа. При использовании сплошной проволоки на открытом воздухе сварщики должны соблюдать осторожность и не допускать, чтобы ветер сдувал покрытие защитного газа в сторону от сварочной дуги. Возможно, придется использовать ветровые стекла.

Основы порошковой проволоки

Порошковая проволока бывает двух типов — газозащитная и самозащитная. Для газозащитных порошковых проволок требуется внешний защитный газ, а шлак легко удаляется. Рассмотрите возможность использования порошковой проволоки в среде защитного газа при сварке более толстых металлов или при сварке в нестандартных условиях. Порошковые проволоки в защитных газах имеют флюсовое покрытие, которое затвердевает быстрее, чем расплавленный сварочный материал. В результате создается полка для удержания расплавленной ванны при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при сжигании флюса из проволоки. В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

Рассмотрите возможность использования порошковой проволоки в среде защитного газа при сварке более толстых металлов или при сварке в нестандартных условиях. Порошковые проволоки в защитных газах имеют флюсовое покрытие, которое затвердевает быстрее, чем расплавленный сварочный материал. В результате создается полка для удержания расплавленной ванны при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при сжигании флюса из проволоки. В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

На что обратить внимание при выборе сплошной или порошковой проволоки

Внешний вид

Многие сварщики считают, что внешний вид сварного шва является важным фактором. При работе с материалами толщиной менее 3/16 дюйма вплоть до тонкого листового металла (калибр 24) сплошная проволока обеспечит чистый сварной шов. Например, передача короткого замыкания с помощью одножильного провода диаметром 0,030 дюйма, настроенного на 18-19 вольт, 160-170 ампер и использующего 75-процентный аргон и 25-процентный защитный газ двуокиси углерода, обычно приводит к небольшому разбрызгиванию, создает меньший тепловой нагрев. — пораженный участок и снизить вероятность прожога. В результате многие автолюбители, специализирующиеся на кузовных работах, или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

Например, передача короткого замыкания с помощью одножильного провода диаметром 0,030 дюйма, настроенного на 18-19 вольт, 160-170 ампер и использующего 75-процентный аргон и 25-процентный защитный газ двуокиси углерода, обычно приводит к небольшому разбрызгиванию, создает меньший тепловой нагрев. — пораженный участок и снизить вероятность прожога. В результате многие автолюбители, специализирующиеся на кузовных работах, или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

Расположение

При выборе между сплошной и порошковой проволокой сварщик также должен учитывать расположение рабочей площадки. В ветреных местах сплошную проволоку или порошковую проволоку в защитном газе использовать труднее, поскольку воздействие защитного газа на ветер может нарушить целостность сварного шва. Как правило, потеря защитного газа вызывает пористость, видимую в валике сварного шва.

С другой стороны, самозащитная порошковая проволока идеально подходит для сварки на открытом воздухе или в ветреную погоду. Сварщику не нужно устанавливать ветровые стекла для защиты защитных газов от уноса, поскольку защитный газ образуется из горящего флюса. Поскольку самозащитная порошковая проволока не требует внешнего защитного газа, она также более портативна, чем сплошная проволока. Эта портативность идеальна для сельскохозяйственных работ, где полевое оборудование может сломаться далеко от магазина. Если вы свариваете более толстые металлы (размером 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Сварщику не нужно устанавливать ветровые стекла для защиты защитных газов от уноса, поскольку защитный газ образуется из горящего флюса. Поскольку самозащитная порошковая проволока не требует внешнего защитного газа, она также более портативна, чем сплошная проволока. Эта портативность идеальна для сельскохозяйственных работ, где полевое оборудование может сломаться далеко от магазина. Если вы свариваете более толстые металлы (размером 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Толщина, тип применения и настройки параметров

Многие начинающие сварщики пытаются использовать универсальную комбинацию проволоки и защитного газа для различных применений. Наиболее распространенными комбинациями проволоки и газа (для сплошной проволоки) является проволока диаметром 0,035 дюйма, используемая с защитным газом, состоящим из 75 % аргона и 25 % двуокиси углерода. Однако при сварке более толстых материалов необходимо учитывать выходную мощность источника сварочного тока, а также диаметр сварочной проволоки. Если для более толстых материалов выбрана проволока диаметром 0,035 дюйма, а источник питания подключен к 115-вольтовой цепи, выходной силы тока может быть недостаточно для качественной сварки. Это увеличивает риск холодного притирания или отсутствия сплавления.

Если для более толстых материалов выбрана проволока диаметром 0,035 дюйма, а источник питания подключен к 115-вольтовой цепи, выходной силы тока может быть недостаточно для качественной сварки. Это увеличивает риск холодного притирания или отсутствия сплавления.

Попытка использовать слишком тонкую сплошную проволоку для более толстых изделий (например, для А-образной рамы автомобиля) увеличивает вероятность меньшего проникновения в корень и может потребовать более одного прохода сварки. Неправильное применение сплошной проволоки (даже если она достаточно прочная) также может не обеспечить адекватного проникновения в более толстый материал.

Хотя порошковая проволока дороже сплошной проволоки, она может помочь вам повысить производительность. Порошковая проволока обычно подходит для сварки более грязных материалов, которые могут иметь более высокий уровень ржавчины, прокатной окалины или масла. Хотя очистка всегда является правильным методом подготовки стали, порошковая проволока содержит раскисляющие элементы, которые улавливают эти загрязняющие вещества в сварочной ванне и удерживают их в шлаковом покрытии, что обычно предотвращает связанные с этим проблемы со сваркой, возникающие при сварке более грязных сталей. По сравнению со сплошной проволокой, порошковая проволока также увеличивает проплавление боковых стенок и обеспечивает более высокую скорость наплавки (количество металла сварного шва, наплавленного за определенный период времени, измеряемое в фунтах в час). Хотя сварщик изначально тратит больше на материалы для порошковой проволоки, экономия реализуется за счет сокращения времени производства.

По сравнению со сплошной проволокой, порошковая проволока также увеличивает проплавление боковых стенок и обеспечивает более высокую скорость наплавки (количество металла сварного шва, наплавленного за определенный период времени, измеряемое в фунтах в час). Хотя сварщик изначально тратит больше на материалы для порошковой проволоки, экономия реализуется за счет сокращения времени производства.

Что лучше, сплошная проволока или порошковая проволока?

Ни один провод не превосходит другой. У них просто разные свойства, которые лучше работают в определенных приложениях. Что касается производительности, оба типа проволоки обеспечивают качественные сварные швы с хорошим внешним видом сварного шва при правильном применении и использовании с правильными настройками параметров. Сплошная проволока обеспечивает глубокое проникновение в корень и обычно имеет небольшое разбрызгивание. Порошковая проволока имеет большую передачу шарикового типа и дает низкий уровень разбрызгивания. Кроме того, порошковая проволока обеспечивает более округлый профиль проплавления с превосходным сплавлением боковых стенок.

Кроме того, порошковая проволока обеспечивает более округлый профиль проплавления с превосходным сплавлением боковых стенок.

С точки зрения пользователя, как сплошная, так и порошковая проволока относительно просты в использовании и идеально подходят для начинающих и случайных сварщиков, работающих в автомобильной промышленности, сельском хозяйстве и домашнем хобби. Привлекательность сплошной проволоки для сварки может быть выше при использовании более тонкой проволоки, поскольку нет необходимости удалять шлак, она готова к покраске, а сварные швы могут быть более эстетичными.

Заключение

Самое главное, помните, что нельзя поддаваться шаблонному мышлению. Сплошная проволока, самозащитная порошковая проволока и газозащитная порошковая проволока хорошо работают при условии их правильного применения. Тип провода, который вы выберете, будет зависеть от местоположения рабочей площадки, толщины слоя, правильной комбинации защитного газа и типа доступного оборудования. Вы должны всегда очищать заготовку перед сваркой, чтобы обеспечить оптимальное качество сварки и предотвратить попадание загрязнений в валик сварного шва. Для достижения наилучших возможных результатов будьте готовы вносить коррективы в зависимости от параметров рабочей площадки и рассмотрите возможность наличия как сплошной, так и порошковой проволоки.

Вы должны всегда очищать заготовку перед сваркой, чтобы обеспечить оптимальное качество сварки и предотвратить попадание загрязнений в валик сварного шва. Для достижения наилучших возможных результатов будьте готовы вносить коррективы в зависимости от параметров рабочей площадки и рассмотрите возможность наличия как сплошной, так и порошковой проволоки.

0,030 и 0,035 порошковая проволока

Нет большой разницы между порошковыми проволоками 0,030 и 0,035. Но каждый больше подходит для конкретных приложений.

Эти различия в основном связаны с толщиной материала, возможностями сварочного аппарата и конкретными вариантами использования, когда один может быть лучше другого.

В этой статье вы узнаете, какой провод лучше в тех или иных ситуациях. В качестве бонуса вы даже можете узнать кое-что о порошковой проволоке в целом.

Что такое порошковая проволока?

Порошковая проволока представляет собой трубку, заполненную флюсом в сердцевине. Это как электрод, вывернутый наизнанку. Этот флюс представляет собой сложную смесь сплавов и раскислителей, что позволяет пользователям сваривать более грязный металл и использовать его в ветреных условиях.

Это как электрод, вывернутый наизнанку. Этот флюс представляет собой сложную смесь сплавов и раскислителей, что позволяет пользователям сваривать более грязный металл и использовать его в ветреных условиях.

Флюс образует защитные газы при сварке с флюсовой сердцевиной, которые защищают расплавленную сварочную ванну от кислорода и азота и стабилизируют дугу. Он также собирает примеси в слое шлака поверх валика, который откалывается после остывания сварного шва.

Раскислителями, присутствующими в порошковой проволоке, обычно являются алюминий и магний. При воздействии атмосферных газов раскислители образуют оксид алюминия, нитрид алюминия и оксид магния. Эти новообразованные соединения быстро затвердевают на поверхности сварного шва и защищают валик от атмосферного загрязнения.

По сути, два типичных загрязнителя сварки (кислород и азот) превращаются в защитные составы. Вот почему при использовании порошковой проволоки защитный газ не требуется. Это относится только к самозащитным порошковым проволокам (FCAW-S), которые использует большинство людей.

Эти проволоки доступны в различных диаметрах, включая 0,030” и 0,035”. Кроме того, их можно использовать во всех положениях или только в плоском/горизонтальном положении.

Порошковая проволока обычно изготавливается путем прокатки тонкой полосы стали в форме буквы «U». В полость заливается флюс и шов плотно закатывается. Шов может быть как внахлест, так и встык. Соединение внахлест несколько более защищено от попадания влаги.

Внешняя трубка проволоки называется «оболочкой» или «оболочкой», а смесь внутри называется «флюсовой сердцевиной».

Большинство порошковых проволок предназначены для работы с отрицательным электродом постоянного тока (DCEN), что противоположно сплошным стальным проволокам MIG. Таким образом, при переходе на порошковую проволоку вам придется поменять полярность между горелкой MIG и зажимом заземления.

0,030 против 0,035 – какой из них использовать?+

Наглядное сравнение

Давайте сравним эти порошковые проволоки двух диаметров, используя некоторые общие показатели. Трудно сравнивать продукты реального мира, потому что большинство из них не предоставляют необходимых данных.

Трудно сравнивать продукты реального мира, потому что большинство из них не предоставляют необходимых данных.

| 0,030 дюйма | 0,035” | |

|---|---|---|

| Диапазон толщины материала Однопроходная (мягкая сталь) | Калибр 22 (0,031 дюйма) – Калибр 14 (0,078 дюйма) | Калибр 20 (0,037 дюйма) – 3/16 дюйма (0,188 дюйма) |

| Требуемый диапазон напряжения ** | 17 – 20 В | 18 – 24 В |

| Диапазон скорости подачи проволоки ** | 170–215 изображений в минуту | 170–350 изображений в минуту |

| Количество дыма и брызг | Меньше | Еще |

| Количество защитного флюса | Меньше | Еще |

| Выступ провода | Короткий | Длиннее |

** Каждый сварочный аппарат немного отличается.

Давайте копнем немного глубже, чтобы изучить различия между этими двумя толщинами порошковой проволоки на реальных примерах.

Я объясню оба провода в общих чертах. Но имейте в виду, что отдельные бренды могут давать разные результаты. Химические соединения и производственные процессы различаются на разных производственных предприятиях.

0,030 Порошковая проволока

Порошковая проволока диаметром 0,030 дюйма — это типичная проволока любительского уровня, предназначенная для более тонкого металла. Он в основном используется для легких сварочных работ на открытом воздухе или людьми, которые не хотят возиться со всей установкой защитного газа MIG.

Сварит все, что имеет толщину от 22 до 14 калибра. Можно даже попробовать 24 калибр, но это может привести к прожогу. Сварка толще 14 калибра возможна в несколько проходов, но только в том случае, если проволока для этого предназначена.

Этот провод лучше всего работает, если вы используете его с входом 210 В. Он также отлично работает при 120 В, но вы должны использовать более высокое напряжение, чтобы прожечь его горячим и получить лучшее проникновение.

Он также отлично работает при 120 В, но вы должны использовать более высокое напряжение, чтобы прожечь его горячим и получить лучшее проникновение.

Итак, давайте взглянем на Lincoln Innershield NR-211MP (AWS — E71T-11), одну из лучших стандартных порошковых проволок диаметром 0,030 дюйма для сварки во всех положениях.

Первое, что следует отметить, это то, что в его спецификациях прямо указано, что все диаметры менее 0,045 дюйма не могут быть сварены выше 5/16 дюйма. Это означает, что вы не можете сваривать толще 0,035 дюйма. Если вы потратите несколько часов на чтение различных документов Lincoln Electric на их веб-сайте, вы обнаружите, что это происходит из-за выделяемого тепла.

При сварке металла большей толщины, чем рекомендуется, скорость охлаждения сварного шва будет слишком высокой для данной конструкции проволоки. Высокая теплопроводность более толстого основного металла вызывает быстрое охлаждение, что приводит к трещинам из-за хрупкости, вызванной закалкой сварного шва.

Однако проволока диаметром 0,030 дюйма производит меньше дыма и брызг благодаря меньшему количеству флюса. Кроме того, более тонкий флюс и стенки из трубчатой стали требуют меньшей силы тока и напряжения для максимального нагрева. Таким образом, более слабая машина будет работать с ними немного лучше, чем 0,035”.

Допустим, ваш сварочный аппарат не очень мощный. В этом случае 0,030” будет лучше проводить напряжение, а дуга будет иметь более стабильное поведение. Порошковые провода очень чувствительны к колебаниям напряжения.

И наоборот, провод 0,035” требует немного большего напряжения, которое, если его не обеспечить, приведет к укорочению дугового конуса и уменьшению ширины валика. Это может привести к прожогу или плохому проплавлению в зависимости от металла и силы тока вашего сварочного аппарата.

Диаметр 0,030 дюйма также является хорошим выбором при сварке в узких углах, так как вы будете наплавлять меньше металла и сможете лучше видеть сварочную ванну. Это также дешевле и дает вам больше длины проволоки на фунт.

Это также дешевле и дает вам больше длины проволоки на фунт.

0,035 Порошковая проволока

Порошковая проволока диаметром 0,035 дюйма обеспечивает несколько большую мощность сварки, более высокий подвод тепла к металлу и лучшее проникновение.

По сравнению с 0,030 дюйма этот более толстый диаметр используется в аналогичных условиях. Но с более высоким содержанием флюса он может лучше противостоять ветру. Вот почему проволока диаметром 0,035 дюйма дает лучшие результаты при сварке снаружи. В зависимости от силы ветра и качества дуги проволока диаметром 0,030 дюйма может не полностью защитить кислород и азот от загрязнения сварного шва.

Эта проволока может сваривать сталь толщиной не более 3/16 дюйма и не более 20 калибра. Поскольку к металлу прикладывается больше тепла, вы вряд ли сможете сварить что-либо тоньше рекомендуемого калибра 20.

Чтобы получить максимальную отдачу от этого диаметра, вы должны использовать машину с входным напряжением 250 В. Он может хорошо работать и при меньшем напряжении. Но плохие кабельные соединения, длинные силовые кабели, кабели меньшего размера, плохие сварочные зажимы и номинальная мощность сварщика — все это сведет на нет доступное напряжение. Итак, если вы хотите запустить его в горячем режиме для максимального проникновения, ему нужен вход высокого напряжения.

Он может хорошо работать и при меньшем напряжении. Но плохие кабельные соединения, длинные силовые кабели, кабели меньшего размера, плохие сварочные зажимы и номинальная мощность сварщика — все это сведет на нет доступное напряжение. Итак, если вы хотите запустить его в горячем режиме для максимального проникновения, ему нужен вход высокого напряжения.

Если мы посмотрим на порошковую проволоку Hobart E71T-11 диаметром 0,035 дюйма, то увидим, что они не обладают таким количеством характеристик, как Lincoln. В таких случаях лучше придерживаться рекомендуемой толщины, о которой я говорил выше.

Проволока Хобарта позволяет выполнять многопроходную сварку, сварку оцинкованных стальных конструкций и сварку во всех положениях, как у Линкольна.

Но эта проволока имеет более высокое содержание алюминия и более низкое содержание марганца, что делает проволоку Линкольна лучшим выбором. Более высокое содержание марганца улучшает микроструктуру сварного шва и способствует образованию игольчатого феррита. Исследование от 1980 Американского общества сварщиков (AWS) обнаружил, что повышенное содержание марганца увеличивает как предел прочности при растяжении, так и предел текучести.

Исследование от 1980 Американского общества сварщиков (AWS) обнаружил, что повышенное содержание марганца увеличивает как предел прочности при растяжении, так и предел текучести.

Однако то же исследование показало, что старение при деформации значительно влияет на ударную вязкость при наличии более высокого содержания марганца. Это означает, что любой дефект в сварном шве, такой как надрез или трещина, с меньшей вероятностью выдержит напряжение под нагрузкой, когда используется эта проволока Хобарта.

Таким образом, несмотря на то, что проволока Lincoln немного лучше, ей нужен идеальный сварной шов из-за высокого содержания марганца, чтобы иметь значение.

0,035” производит больше дыма и сварочных брызг из-за дополнительного содержания флюса и стали. Поэтому, если вы ищете более чистый сварной шов, вам следует использовать 0,030 дюйма, когда это возможно. Но в отличие от 0,030 дюйма, 0,035 дюйма наплавляют больше металла и делают его более предпочтительным при сварке зазоров.

Проволока меньшего диаметра требует меньшего вылета, поэтому 0,035 дюйма лучше, если вы все еще учитесь. Наличие большего вылета дает вам больше контроля над валиком, потому что кончик не так близок к сварочной ванне.

Таблица выбора проволоки

Оборачиваем

Как только что было сказано, между этими двумя «разновидностями» порошковой проволоки есть тонкие различия. Знание того, что они собой представляют, может помочь вам понять, какие из них использовать в определенных ситуациях. Это приводит к более качественному сварному шву.

Но если вы сварщик-любитель, небольшая разница в этих двух порошковых проволоках разного диаметра не будет иметь большого значения. У вас больше шансов столкнуться с проблемами, если вы используете некачественный провод.

Однако, как вы видели, у этих проводов есть свои отличия. Если вы свариваете что-то деликатное, даже будучи любителем, вы можете извлечь выгоду из правильного выбора проволоки. Я надеюсь, что эта статья поможет вам сделать именно это.

Если да, расскажите об этом своим друзьям-сварщикам. Эти нюансы редко обсуждаются в интернете, так что, возможно, они тоже узнают что-то новое.

Сварка Flux-Core и сварка MIG: в чем разница?

Когда я впервые начал заниматься сваркой, сварочные аппараты с подачей проволоки были одними из первых, на которых я учился, и использовались две разные проволоки: MIG и порошковая проволока.

Первый вопрос, который у меня возник: в чем разница? Тогда я спросил, какой из них лучше или дешевле. Вы поняли, у меня было много вопросов об этих двух вариантах, как и у большинства пользователей.

Итак, если вы новичок в сварке и у вас есть похожие вопросы, вы обратились по адресу. В этой статье мы расскажем о хорошем и плохом, а также о том, где можно использовать любой из этих двух популярных процессов сварки.

Краткий обзор

Сравнительная таблица MIG и Flux-Core Таблица

| МИГ | Порошковая проволока | |

|---|---|---|

| Кривая настройки/обучения | Умеренный | Умеренный |

| Стоимость провода | ✅ | ⛔ $$$ |

| Требуется бензобак | ⛔ Да | ✅ № |

| Эксплуатационные расходы | $$ | $$ |

| Подготовка поверхности | ⛔ Ярко-белый металл лучше всего | ✅ Справляется с краской, ржавчиной и грязью |

| Ветер | ⛔ В помещении, менее 5 миль в час | ✅ На открытом воздухе, до 35 миль в час |

| Внешний вид валика | ✅ Без шлака, мало брызг | ⛔ Шлак и брызги |

| После очистки | ✅ Очень мало | ⛔ Очистка от шлака и брызг |

| Тонкий материал | ✅ До 24 калибра. | ⛔ 1/8 или толще |

| Толстый материал | ⛔ Приемлемо при достаточной мощности | ✅ Хорошее проникновение до 3/8 дюйма. |

| Чугун | ⛔ Возможно, но более слабый шов | ✅ Лучшее проникновение, сильнее, чем MIG |

| Алюминий | ✅ Чистее, чем палочка | ⛔ Возможно, но сложнее |

| Мобильность | ⛔ Жестче с бензобаками | ✅ Проще без бензобаков |

Порошковая проволока

Профи

- Простота настройки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Стойкость к краске, ржавчине и грязи

- Сварка чугуна и оцинкованной стали скважина

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на более тонком материале без продувки

Сплошная проволока MIG

Pros

- Простота в использовании, нажмите курок и сварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо настроить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна

9Газовый баллон 0375 менее портативный, чем

с порошковой проволокой.

Сварка с флюсовой проволокой и сварка MIG – сходство

Очевидное сходство сварки с флюсовой проволокой и сварки MIG заключается в автоматической подаче катушки проволоки к сварочной горелке. Преимущество этого заключается в уменьшении необходимости в постоянной замене расходуемого электрода, что необходимо делать при сварке электродом.

Проволока действует как электрод с обоими типами проволоки. Проволочный электрод расходуется во время сварки, а значит, необходимо постоянно подавать проволоку к горелке. Таким образом, обе проволоки жизненно важны, поскольку они проводят ток и поддерживают сварочную дугу, а также обеспечивают присадочный материал для вашего сварного шва.

Несмотря на то, что вы найдете специализированных сварочных аппаратов MIG и порошковой проволоки, многие аппараты MIG могут сваривать как MIG, так и порошковую проволоку. Это связано с тем, что процесс использования расходуемого проволочного электрода очень похож для обоих типов проволоки, за исключением существенной разницы, которую мы обсудим чуть позже.

Связанное чтение : Объяснение дуговой сварки: что это такое? & Как это работает?

Кроме того, обеими проволоками можно сваривать алюминий, сталь и нержавеющую сталь, что делает оба типа проволоки универсальными, хотя в некоторых случаях будет предпочтительнее, как мы рассмотрим в следующем разделе.

Базовая установка для дуговой сварки в среде защитного газа (GMAW) или сварки в среде инертного газа (MIG) показана ниже.

Для сравнения ниже приведена иллюстрация процесса дуговой сварки порошковой проволокой («FCAW»).

Сварка флюсом и сварка MIG – различия

Те, кто внимательно изучил схемы обоих процессов, заметят, что они очень похожи. Но не 100%.

Основное различие между сваркой под флюсом и сваркой MIG заключается в том, что для сварки под флюсом не требуется защитный газ, что делает ее более портативной. Это также делает флюсовый сердечник более подходящим для сварки в ветреную погоду. Самозащитная порошковая проволока обеспечивает подачу защитного газа при горении.

Различий больше, но давайте разберем их ниже.

Защитный газ

Самое очевидное отличие заключается в том, что в процессе MIG используется резервуар с газом. Этот газ подается на горелку вместе с проволокой. Это очень важно для успешной сварки MIG. Это потому, что он защищает сварочную ванну от газов в воздухе, которые могут вступать в реакцию с вашим горячим сварным швом и вызывать дефекты.

При сварке порошковой проволокой вы сталкиваетесь с той же проблемой загрязнения воздуха. Но эта форма сварки обеспечивает защиту сварного шва с помощью флюса, содержащегося внутри полого сердечника внутри проволоки. Отсюда и название «порошковая проволока».

Флюс реагирует с высокой температурой сварки в горелке и выделяет защитный газ. Он также образует шлаковую оболочку, которая «покрывает» сварной шов. Таким образом, баллон со сжатым газом не нужен.

Благодаря способности производить собственный защитный газ сварка с флюсовой проволокой получила прозвище «безгазовая MIG». Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Существуют порошковые проволоки, использующие как газ из баллона, так и дополнительную защиту, обеспечиваемую флюсом. Это называется сваркой с двойным экраном. По этой причине вы часто найдете порошковые проволоки, классифицируемые как двойное экранирование или самоэкранирование. Но наиболее распространена самозащита.

MIG и порошковая сварка имеют свои преимущества и недостатки. Например, защитный газ MIG можно заменить, заменив баллон. Это может быть полезно при сварке различных металлов. У вас больше контроля. Например, алюминий лучше всего работает с чистым аргоном.

Таким образом, сварка MIG означает, что у вас должны быть под рукой баллоны со сжатым газом, и, возможно, более одного, если вы работаете не только со сталью. Танки тяжелые, и их нужно обрабатывать, чтобы предотвратить опрокидывание. Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

При использовании порошковой проволоки обычно не требуются газовые баллоны, но вам необходимо иметь под рукой легированную проволоку и смесь флюсовой сердцевины для сварного шва. Это включает в себя сохранение разных проволок, если вы свариваете разные металлы. Хранение может быть проблемой, и это приводит нас к конструкции порошковой проволоки.

Подробнее : Защитный газ для сварки MIG – Что использовать

Конструкция проволоки

Мы уже упоминали о конструктивных различиях обеих проволок. Проволока МИГ сплошная. А порошковая проволока по сути представляет собой полую трубку, заполненную флюсом и некоторыми другими важными добавками.

Поперечное сечение будет выглядеть так, как показано на рисунке ниже:

Поперечное сечение порошковой проволоки

Для сварки порошковой проволокой необходимо приобрести специальную проволоку с металлическим сплавом и правильным составом сердцевины, в зависимости от сварочного шва. нужно сделать. Это может быть сложно, и это означает, что у вас может быть много разных проводов для обработки и хранения.

нужно сделать. Это может быть сложно, и это означает, что у вас может быть много разных проводов для обработки и хранения.

Кроме того, для некоторых порошковых проволок требуются прохладные условия с низкой влажностью, иначе они могут впитать влагу и испортиться. Таким образом, существует множество порошковых проволок, которые вам, возможно, придется иметь под рукой и правильно хранить, если вы полагаетесь на порошковую проволоку только в своем магазине.

Полярность