Расчет расхода электродов: Расход электродов – определяем предстоящие затраты при сварке + Видео

Содержание

Расчет расхода электродов при ручной дуговой сварке

Главная » Статьи » Расчет расхода электродов при ручной дуговой сварке

Нормы расхода электродов при сварке – методики и особенности расчета

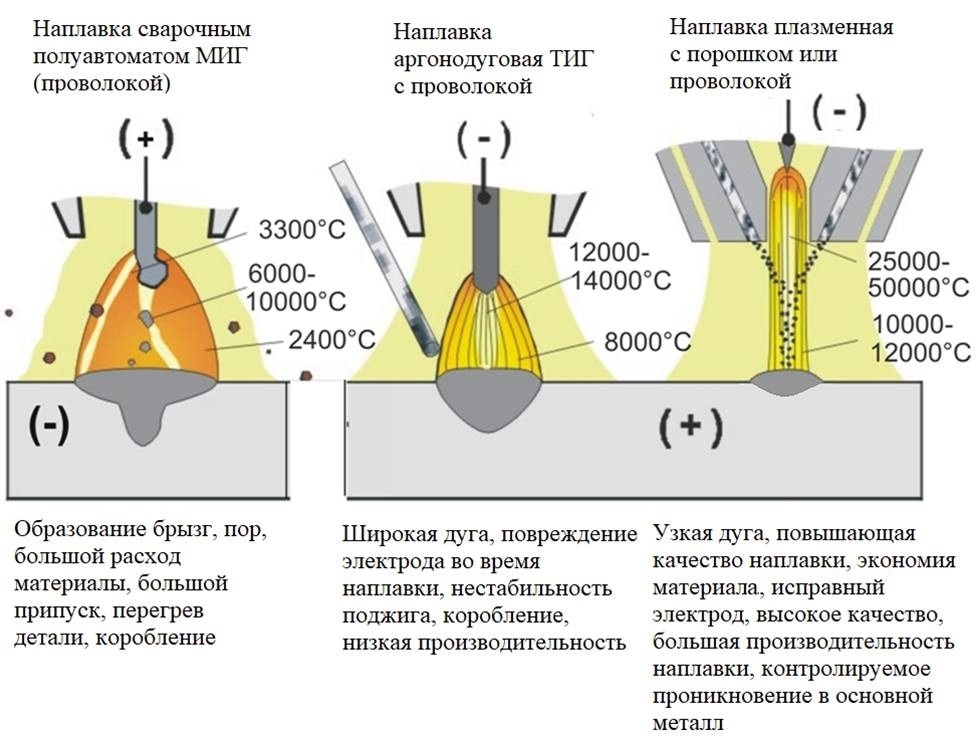

Сварочное «искусство» в последнее время набирает огромные обороты развития. Появились новые методы сварки, которые вовсе не требуют вмешательства человека, и модернизируются старые и надежные способы ручной сварки. Если вам интересно узнать о сварке тонкого металла и об особенностях электродов для обеспечения сварочных процессов, то рекомендуем прочитать данную статью.

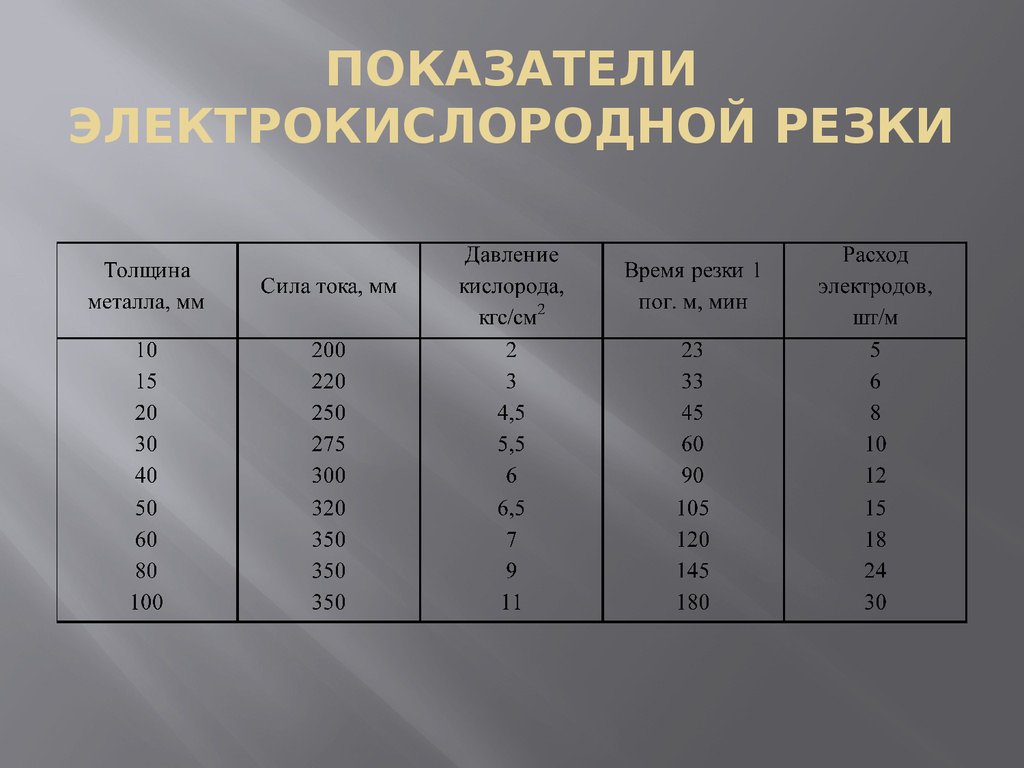

Аппараты для электрической дуговой сварки могут применяться, в том числе, и для резки металлических элементов и конструкций. Для получения лучших результатов рекомендуется использовать специальные электроды для резки металла, различающиеся по конструкции и используемым при их изготовлении материалам.

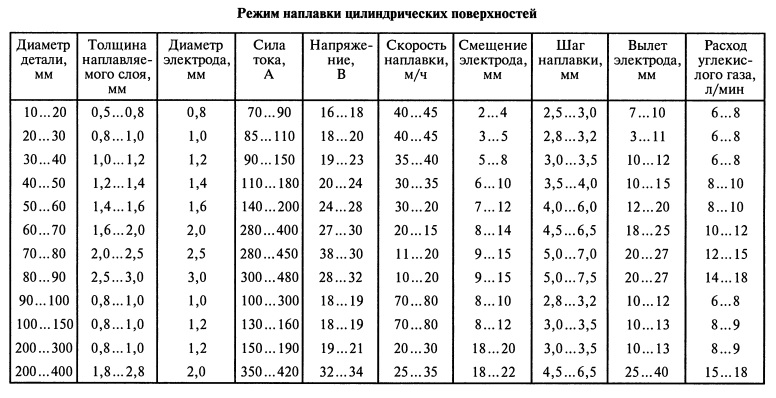

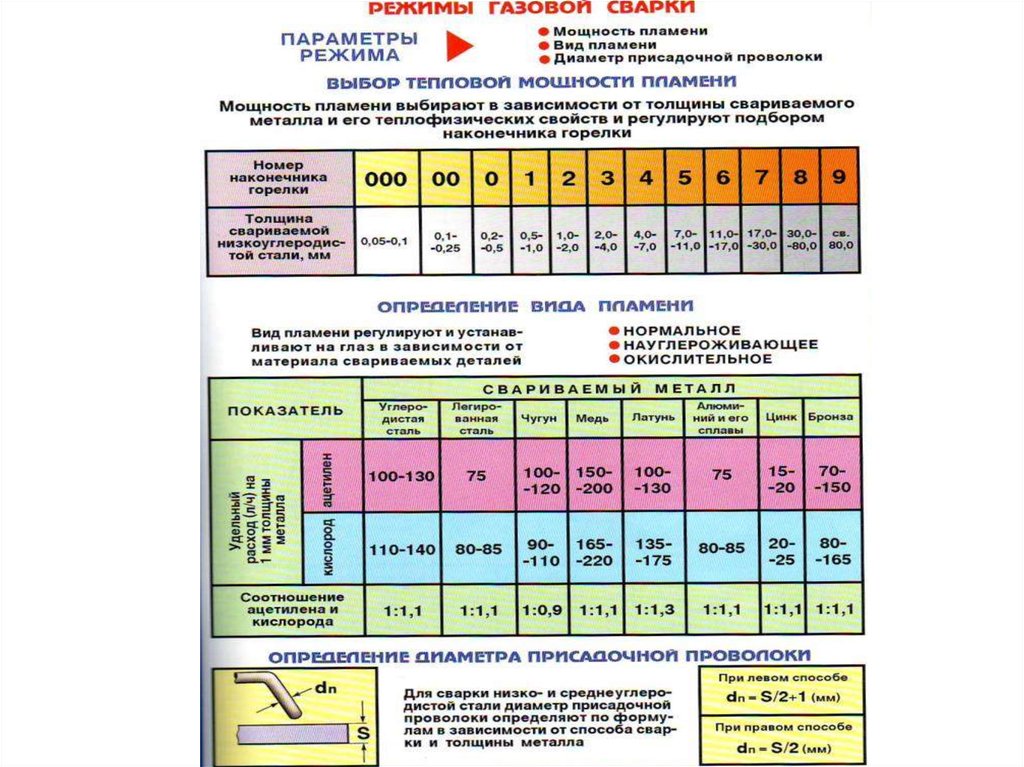

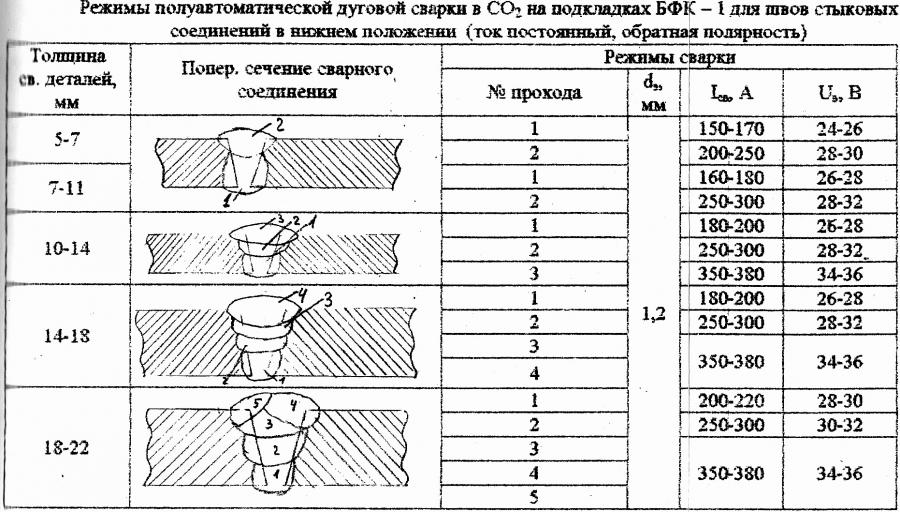

Расчет режима сварки довольно трудоемкий процесс. Однако эта статья поможет вам пошагово сделать его гораздо легче. Мы детально описали типы режимов расчета сварки в углекислом газе.

Мы детально описали типы режимов расчета сварки в углекислом газе.

stalevarim.ru

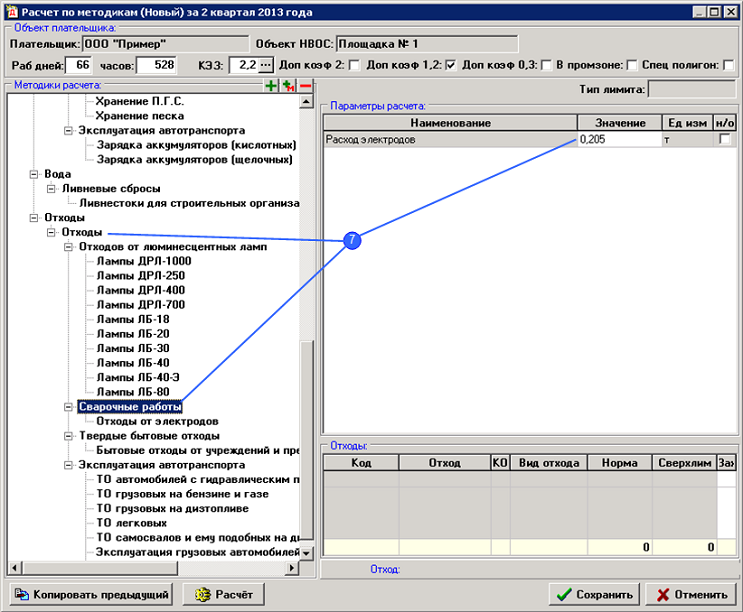

Расход электродов

Подсчет расхода сварочных электродов необходим еще на первоначальном этапе, когда вы только начинаете планировать работы по сварке.

Для того чтобы как можно точнее рассчитать нужное количество электродов, вам нужно будет учитывать главные факторы: массу наплавленного металла, норму расхода сварочных электродов и длину шва.

Если все расчеты будут произведены правильно и максимально точно, то и сам процесс сварки будет эффективным.

Норма – максимальная величина абсолютного расхода сварочного материала, других материалов, например, топлива, электроэнергии. В том числе, сюда можно отнести расход энергии живого труда в соотношении на единицу производимой продукции.

Например, если говорить о норме расхода электродов, газов, флюсов, соотношение приходится на производство одного изделия в соответствии со всеми техническими требованиями либо на процесс сваривания одного метра шва металла.

Отмечают классификацию, разработанную на основе степени выполняемой работы. Данная классификация включает в себя пооперационные, подетальные, узловые и поиздельные нормы.

К пооперационной норме относят нормы, которые были установлены в соответствии с выполняемой технологической операции, то есть норма расхода электродов в процессе сварки. Поодетальные нормы – это нормы, которые определяет затраты труда при изготовлении конкретной детали металла.

С помощью узловых и поиздельных норм устанавливаются расходы материалов как на каждый конкретный узел в отдельности, так и на материал в целом. Для разработки поиздельных норм использовали узловые нормы. Последние же, были основаны на подетальных нормах. Как видно, все нормы взаимосвязаны между собой.

Расход электродов при сварке представляет собой определенную величину, расчет которой ведут специалисты. Они же будут выполнять все работы по сварке материала. Это значительно облегчает работу, так как все расчеты будут соответствовать всем нюансам, связанными со сварочными работами.

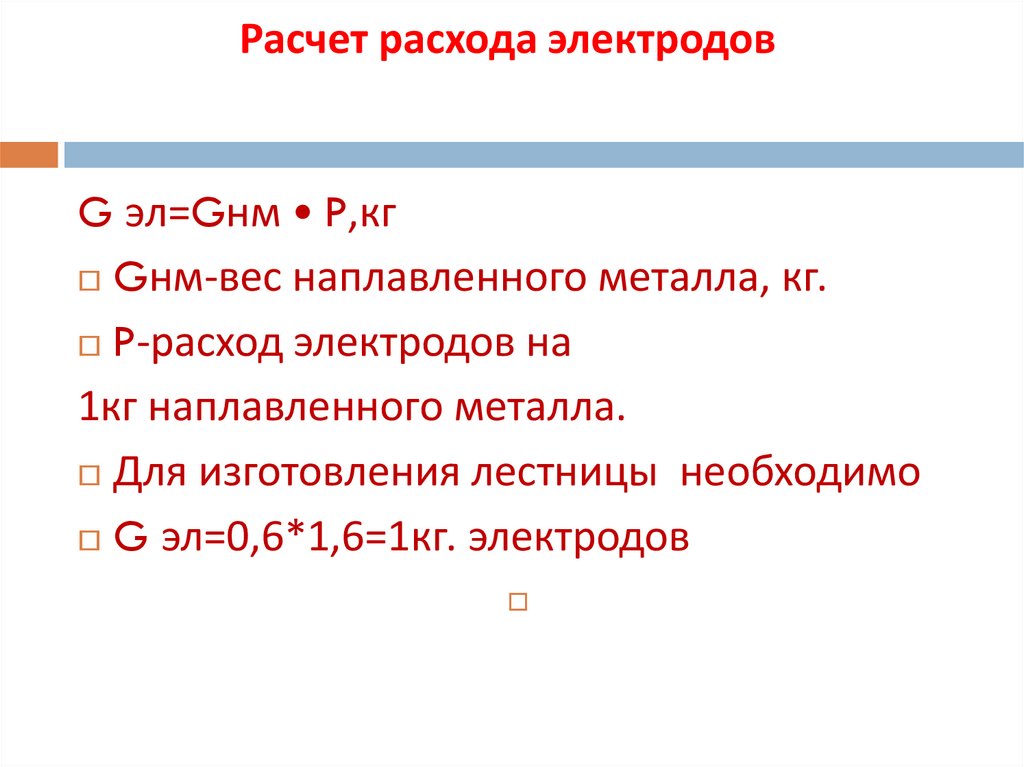

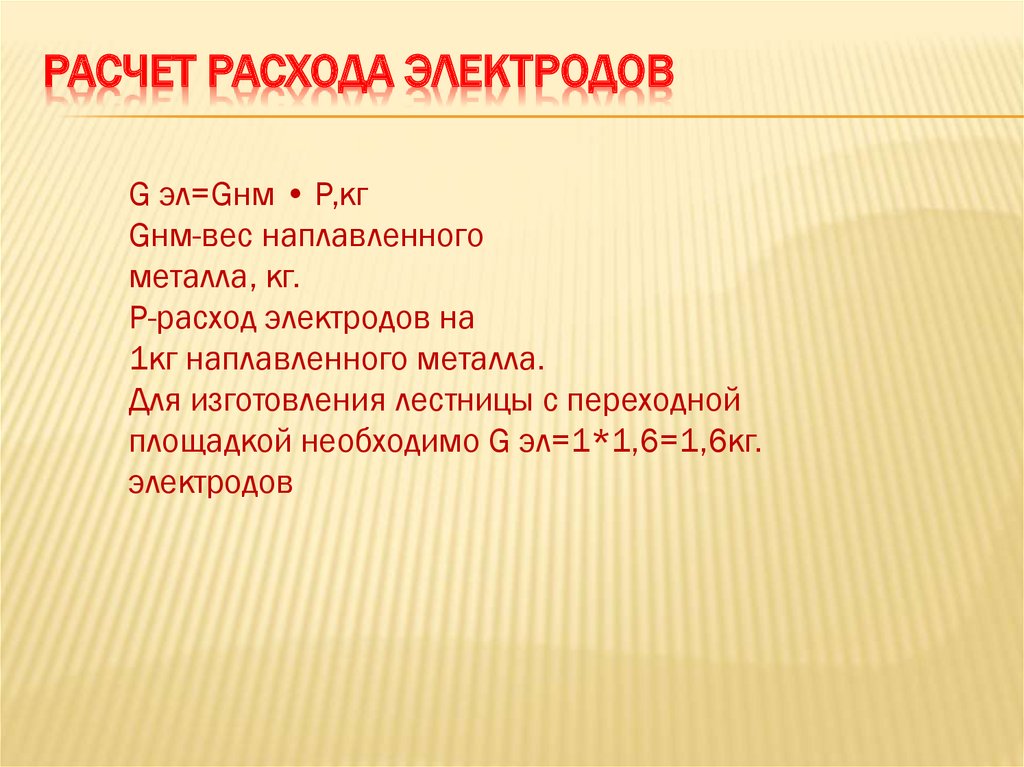

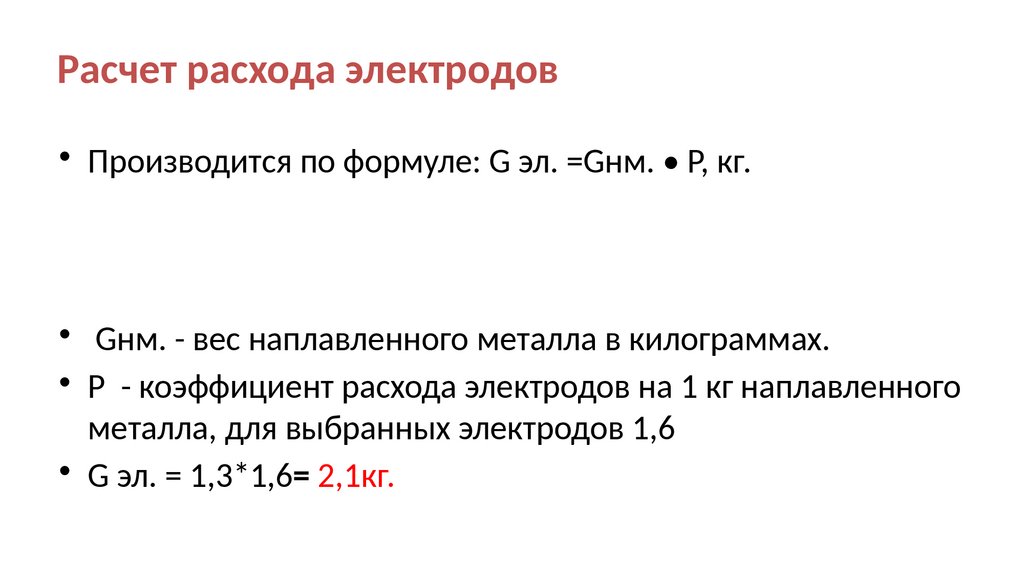

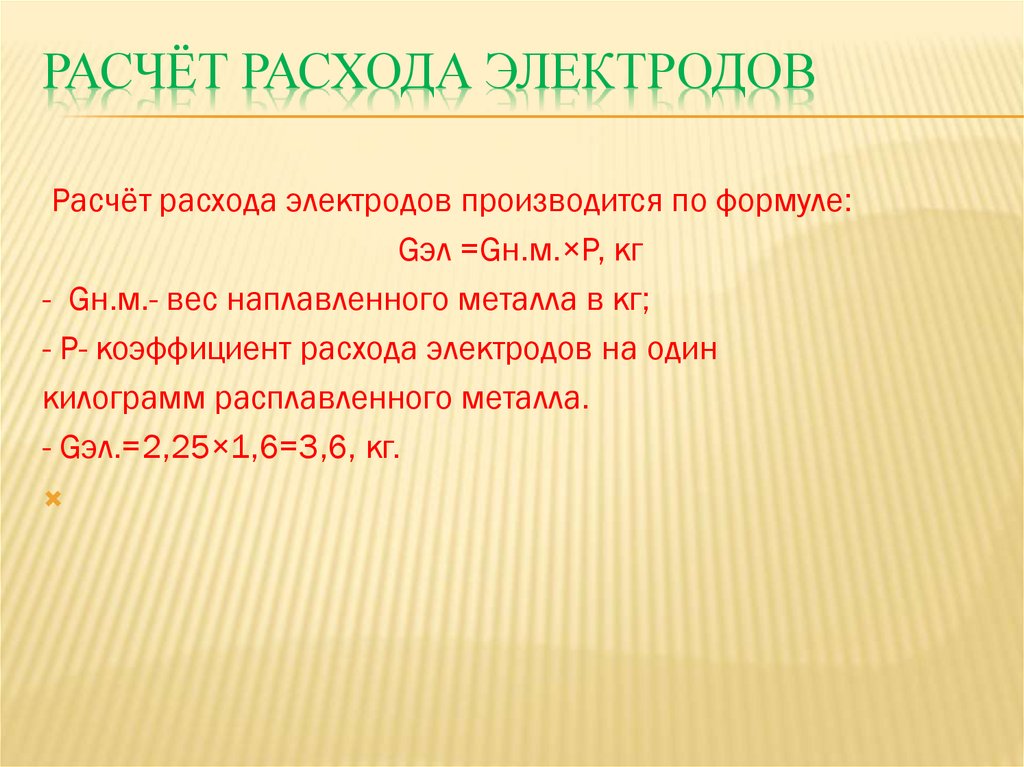

Для расчета расходов электродов при сварке разработано множество методик. Например, в некоторых странах применяют методику по определению нужного количества электродов с помощью массы металла. Поэтому единицей измерения становятся килограммы. Для того чтобы рассчитать количество электродов необходимо произвести вычисления по данной формуле: Н=М*Красх., где М — масса металла, а сокращенное Красх. — коэффициент расхода электродов.

С целью вычисления массы металла нужно перемножить площадь поперечного сечения металла с плотностью и длиной шва. Рассчитывая коэффициент расхода электродов, помните что угар, разбрызгивание металла, длина огарка существо влияют на выходные данные. Все они непосредственно зависят от марки электрода. Обычно это коэффициент равен 1,6, но в сварке нержавеющих и огнеупорных элементов коэффициент может быть равен 1,8.

Если возникают трудности с расчетом массы в теории, то пора переходить к практике. Для начала нужно выполнить сварочные работы с металлом определенного количества подходящей марки электрода. Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Так как расходы сварочных электродов растет, то на ум приходит вопрос о том, как же сэкономить электроды в процессе сварки. Ответ прост: контролируйте полное соответствие типа, показателей силы тока и напряжения электродов.

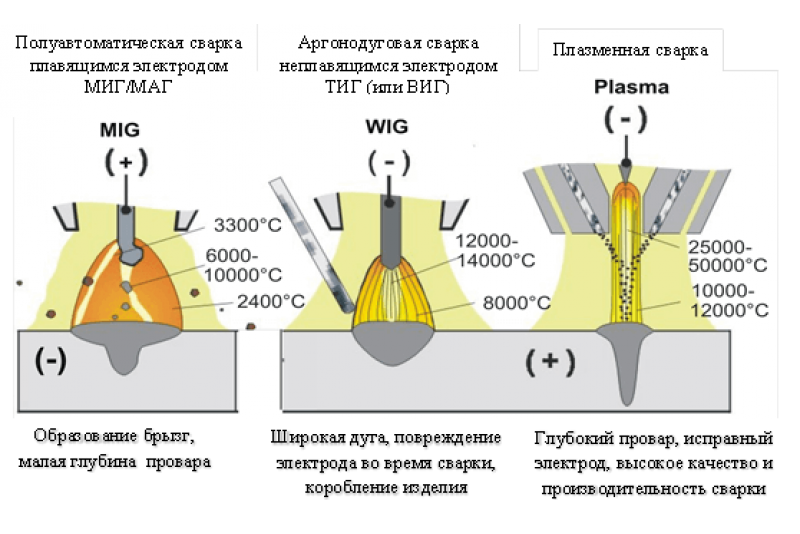

Кроме того, используйте при расчетах автоматическую/полуавтоматическую сварку. Такие виды сварочных работ способствуют уменьшению расходом электродов при сварочных работах. В процессе ручной сварки процент показателя равен 5%, а при автоматической и полуавтоматической – менее 3 %.

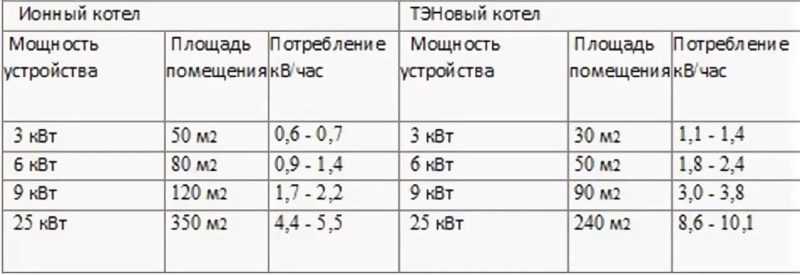

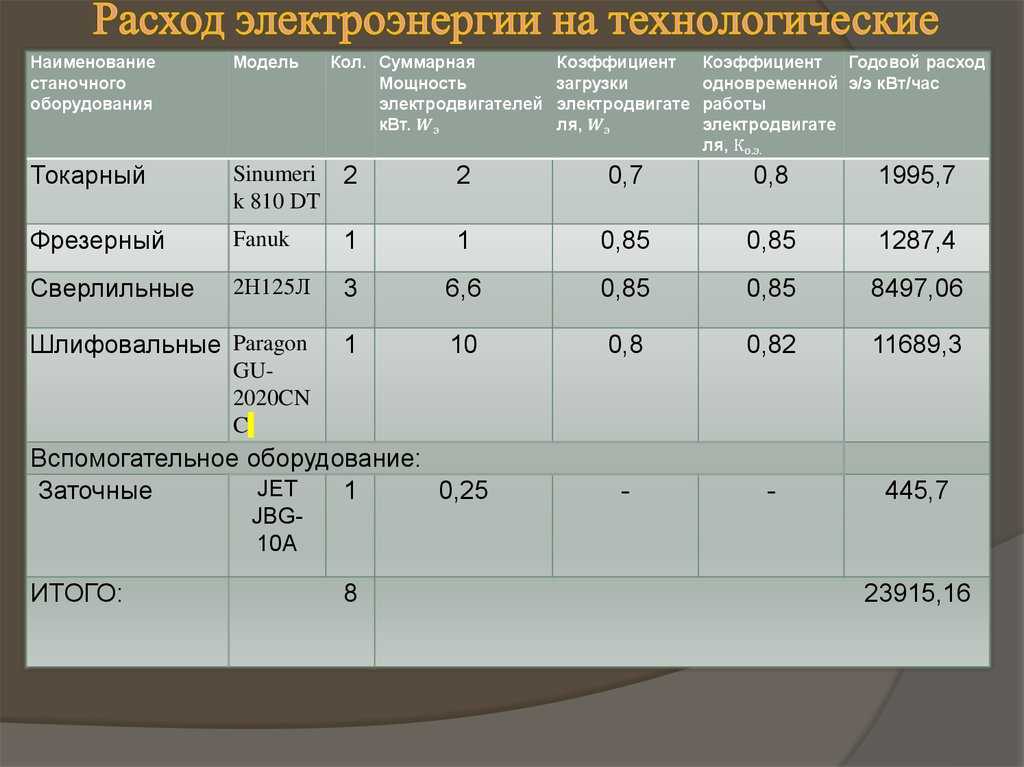

Все необходимые показатели плавления металла напрямую зависят от технологии плавления и глубины емкости печи. Среди всех показателей, основными, определяющие эффективность электроплавки являются производительность, мощность и расход электроэнергии на 1 тонну расплавленной стали, а также расход электродов на тонну металла, в данном случае, стали.

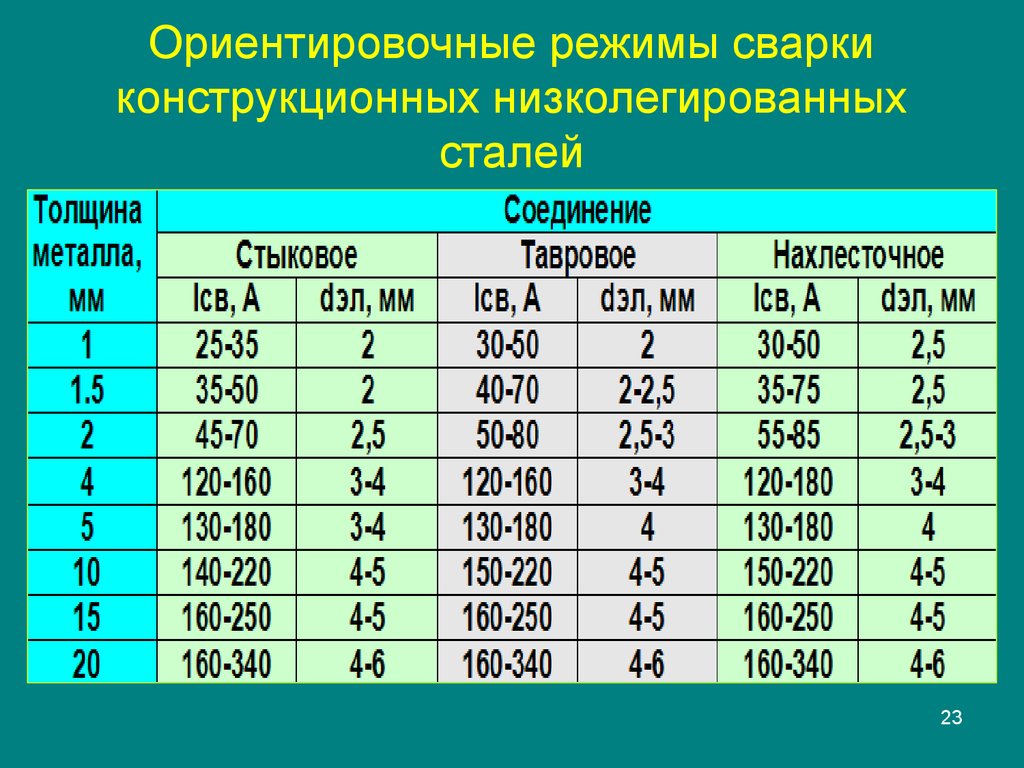

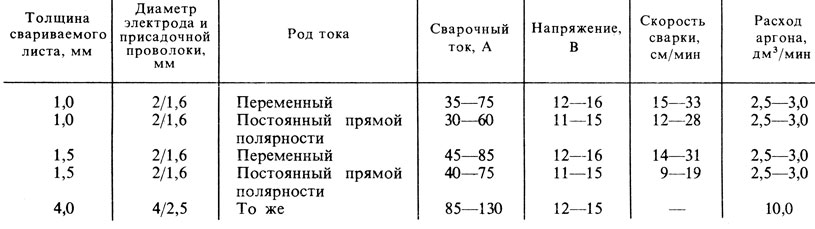

Существуют определенные инженерно-технические нормы расхода сварочных работ. Согласно производственным нормативам указывается расход сварочных электродов при сварке труб из легированных сталей. Сюда относят дуговую ручную сварку, автоматическую, комбинированную и т.д.

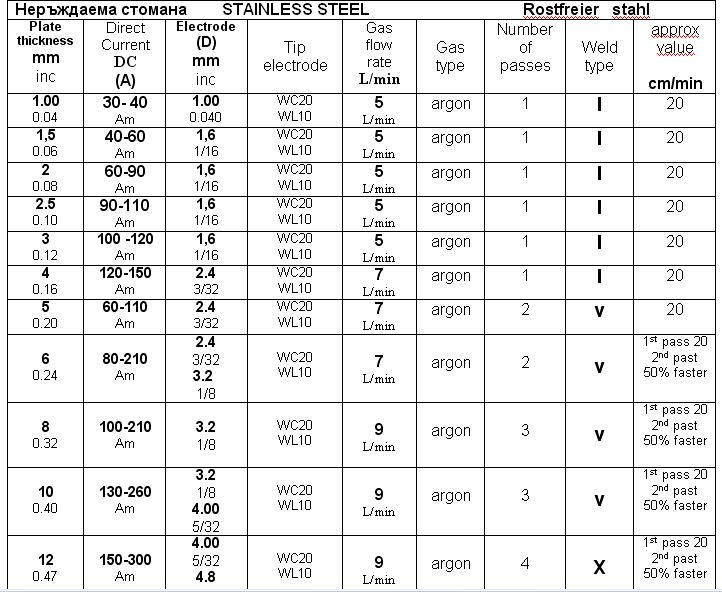

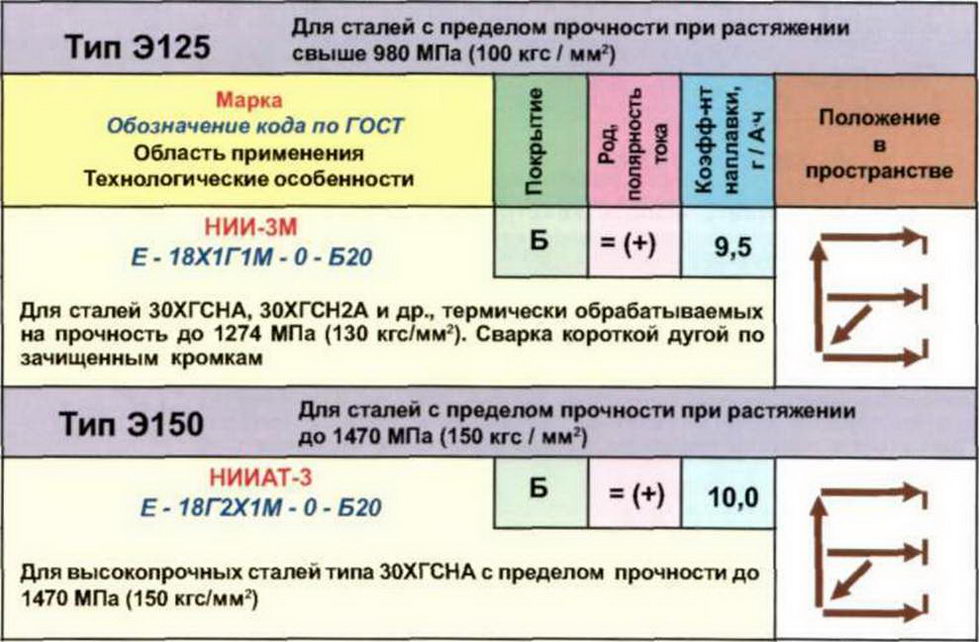

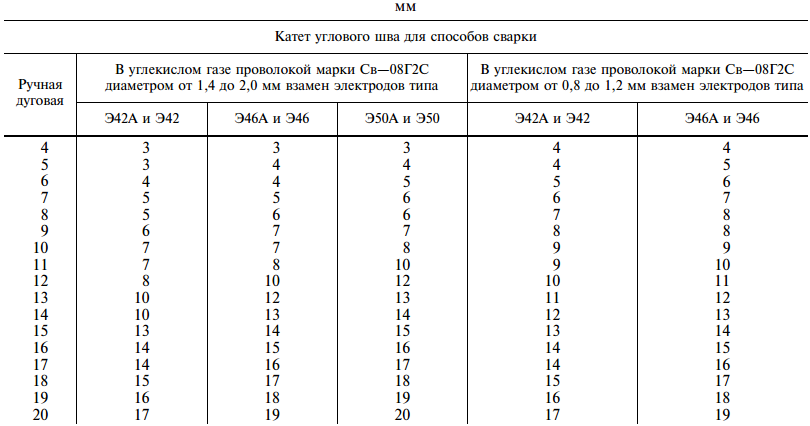

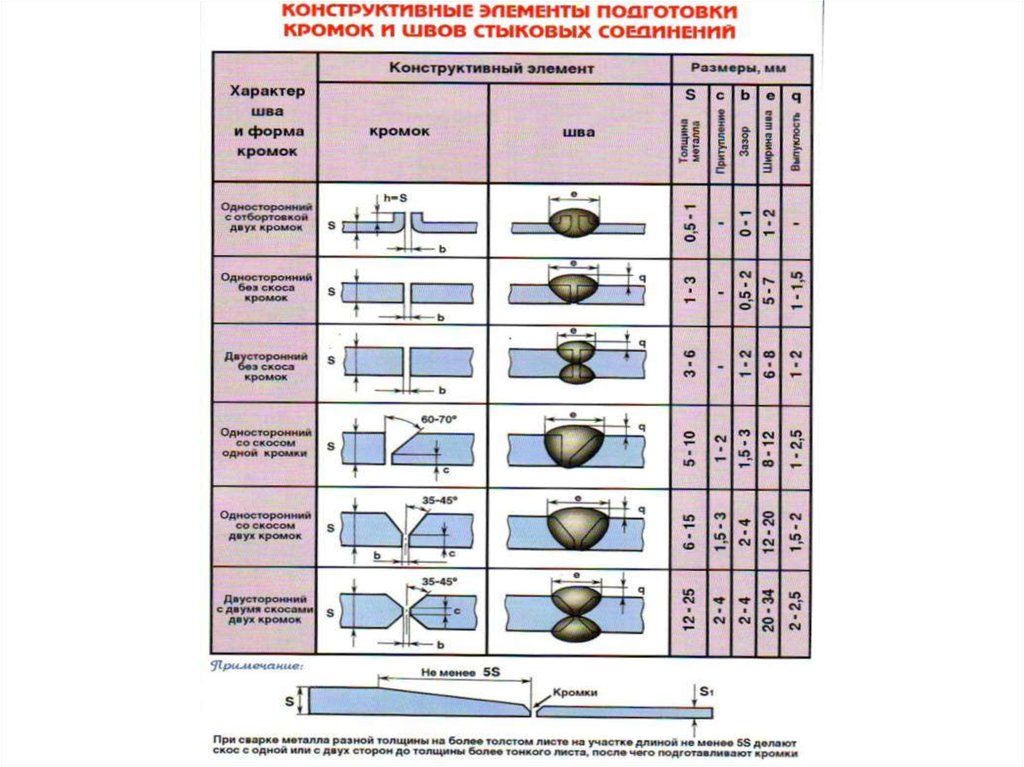

Для того чтобы осуществить процесс аргонодуговой, дуговой, комбинированной сварки, необходимо принимать во внимание некоторые особенности сварочных соединений, то есть строгое соответствие государственным стандартам, размеры и нормы. Все электроды принято делить на шесть групп. Первую группу составляют электроды, коэффициент которых равен 1,4. Если электрод не соответствует ни одному коэффициенту, то рассчитывать норму расхода нужно по формуле Н=МхК, где H –это значение расхода электродов, М – как уже было отмечено, масса, K – коэффициент.

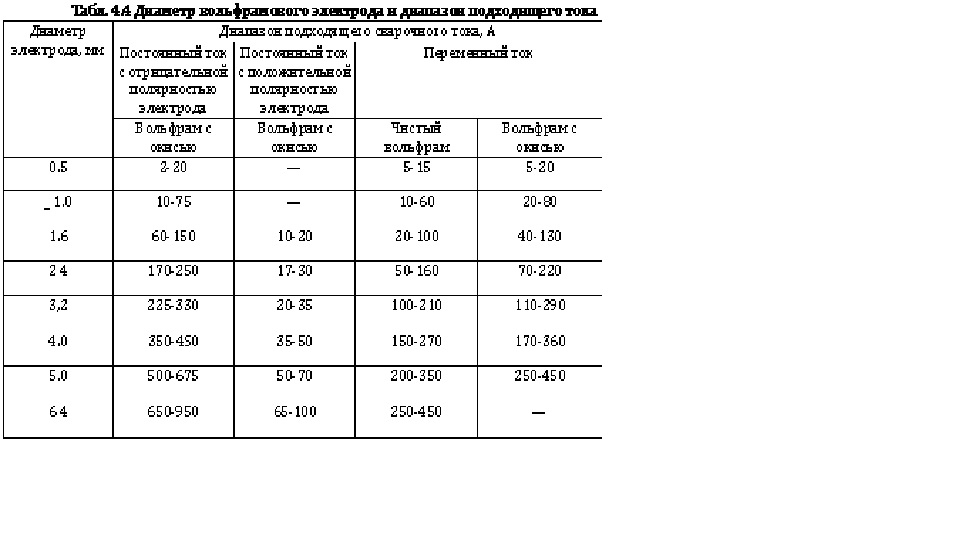

Ведя расчеты электродов при ручной дуговой и аргодуговой сварке в горизонтальном пространственном положении стыков, воспользуйтесь поправочными K. Для вольфрамового коэффициента К=1, для аргонового K=1, 43. Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

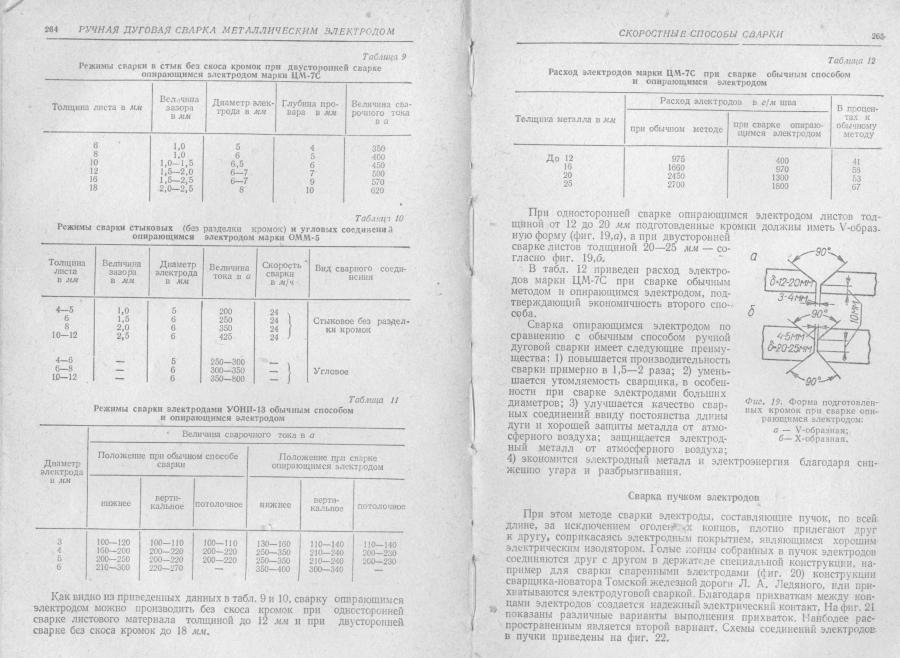

Таблица коэффициентов электродов в соотношении к маркам электродов

myfta.ru

Подсчет расхода электродов

- Дата: 29-06-2015

- Просмотров: 375

- Рейтинг: 24

Во время сварки применяются присадочные изделия, они участвуют в расплавлении материала, формировании шва. При подготовке сварочного процесса необходимо учитывать расход электродов. Этот показатель будет зависеть от вида материала, метода сварки. При расчете учитывается норма расхода, для вычисления применяются специальные формулы. Стоит отметить, что применение автоматической или же полуавтоматической сварки в разы выгоднее, так как сокращаются затраты на необходимые материалы.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка.

Как провести расчет?

Расчет расхода электродов может осуществляться несколькими методами, их подбор зависит от условий работы. Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Среди методов следует отметить:

Теоретический расчет. Сегодня существует несколько методик, которые позволяют точно определить количество присадочного материала. Обычно для работы применяется формула:

Н = М * К, где

Положение электрода при сварке.

- М — наплавляемый металл, масса в килограммах;

- К — специальный коэффициент.

Но при использовании такой формулы надо учесть следующее:

- для расчета требуется значение площади поперечного сечения, оно умножается на плотность обрабатываемого материала, на длину сварного шва;

- придется учитывать и марку присадки.

Даже если все расчеты проведены правильно, стоит прибавить 5-7% к полученным данным, чтобы в самый неподходящий момент не пришлось прерывать процесс и отправляться в магазин.

Практический метод расчета. Каким должен быть расход электродов, как его рассчитать? Надо правильно определить массу металла, после чего провести тестовые сварные работы. После их окончания замеряется огарок, учитывается сила тока, напряжение, длина сварного получившегося шва. На основании полученных данных определяется количество присадочных материалов, которое необходимо для получения определенной длины сварного шва. Следует учесть, что все условия работы требуется повторять в точности, включая угол положения и внешние данные. В противном случае данные окажутся бесполезными. Обычно таким методом пользуются, если нет возможности брать табличные данные. Но он ничем не хуже табличного, особенно если повторить эксперимент 3-4 раза. В итоге результаты получатся гораздо точнее.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

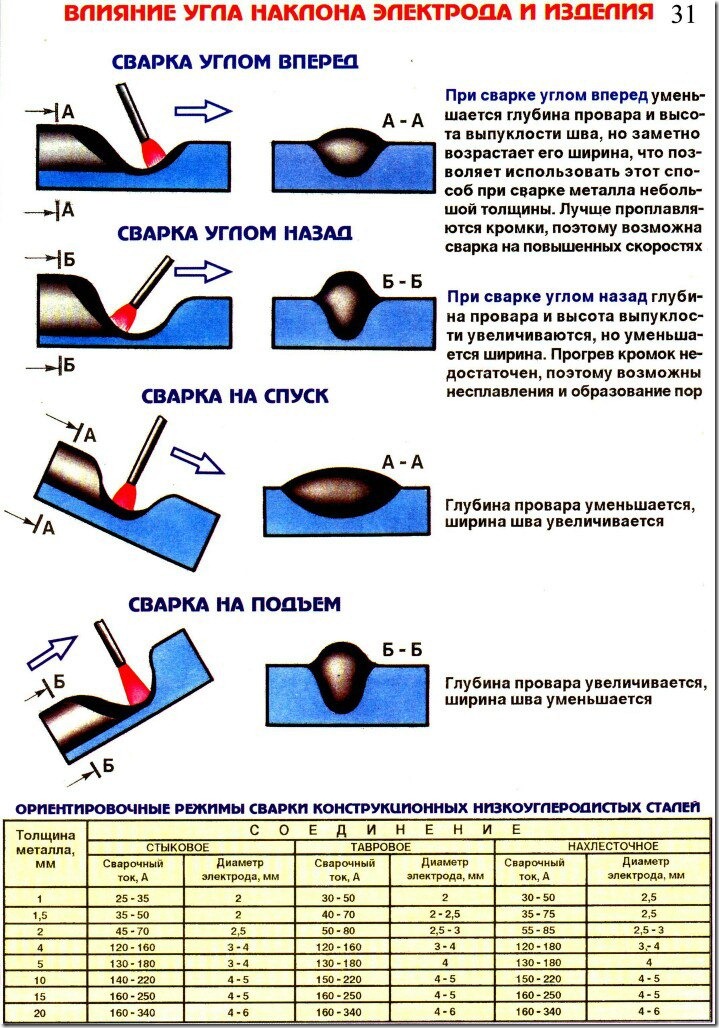

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Какими могут быть затраты?

Нормы расхода электродов могут быть различными. Они зависят от вида сварочного процесса, от обрабатываемого металла. Можно отметить следующие значения сварочных электродов:

При сварке нержавеющей, малоуглеродистой стали:

- сварочная проволока: на 1 т — 8,1-9,7 кг, на 100 м² при толщине в 1,2-3 мм — 7,6-23 кг;

- двуокись углерода: на 1 т — 7,2-10 кг, на 100 м² при толщине в 1,2-3 мм — 6,8-24 кг;

- флюс: на 1 т — 8-10 кг, на 100 м² при толщине в 1,2-3 мм — 7,5-23 кг.

Если проводится сварка воздуховодов, то понадобится 28-32 кг материала на каждую тонну.

https://moyasvarka.ru/www.youtube.com/watch?v=v4L8XYbfD9s

При сварке алюминия, сплавов на основе алюминия:

- алюминиевая проволока: на 100 м² — 5-7 кг, на 1 м сварочного шва (на 2-3 мм) — 0,1-1,16 кг;

- при ручной аргоновой: на 100 м² — 1800-2700 л, на 1 м сварочного шва (на 2-3 мм) — 40 л;

- автоматическая/полуавтоматическая: на 100 м² — 700-1100 л, на 1 м шва (на 2-3 мм) — 12-16 л;

- вольфрамовые проволоки: на 100 м² — 10-15 кг, на 1 м шва (на 2-3 мм) — 02 г.

Расход электродов при сварке может быть различным, для вычисления его точного значения необходимо пользоваться специальными таблицами, формулами, нормами, которые позволяют определить все показатели в точности. При выборе оптимального режима и метода можно сэкономить на присадочных изделиях около 5%, а если покупать качественную присадку, то можно смело прибавлять еще пару процентов. Если учесть весь объем проделанных работ, то экономия получается существенной.

Если учесть весь объем проделанных работ, то экономия получается существенной.

moyasvarka.ru

Расчет расхода электродов на 1 м шва

- 19 ноября

- 144 просмотров

- 33 рейтинг

Оглавление: [скрыть]

- Общие формулы для расчета

- Расчет поправочного коэффициента

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм — 15%;

- при сварке стали толщиной более 12 мм — 12%;

- при сварке алюминиевых и титановых сплавов — до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм — 30%;

- для алюминия толщиной более 8 мм — 25%;

- для титана — 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N — норма расхода на 1 м,

M — масса наплавленного металла на 1 м,

K — коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала — из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

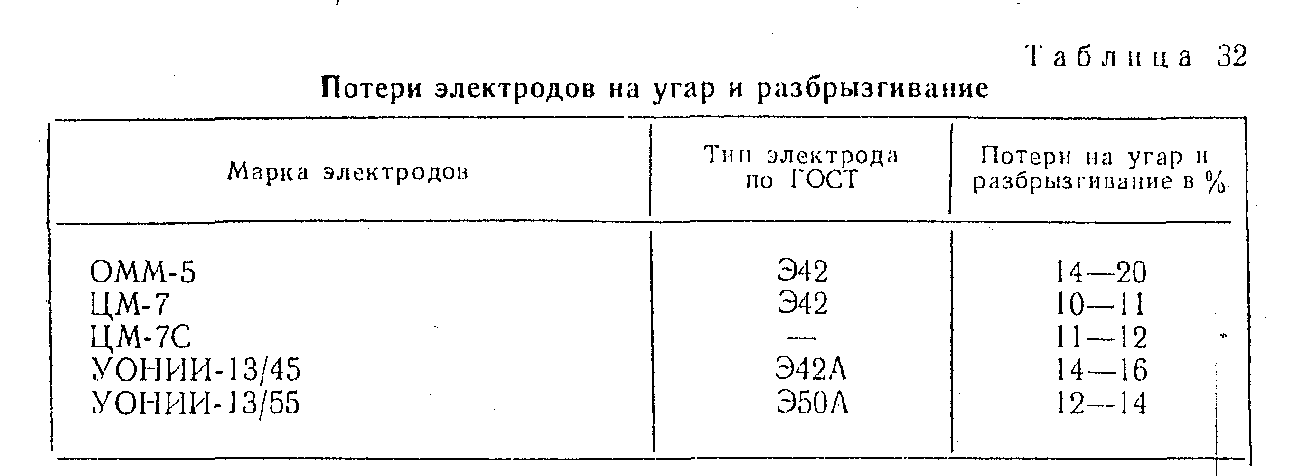

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

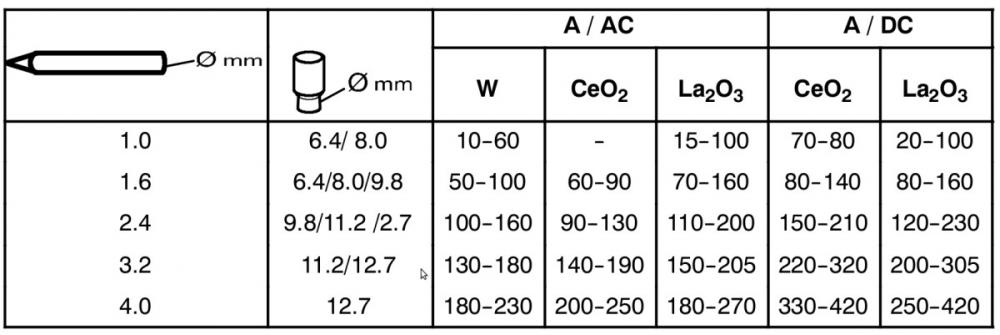

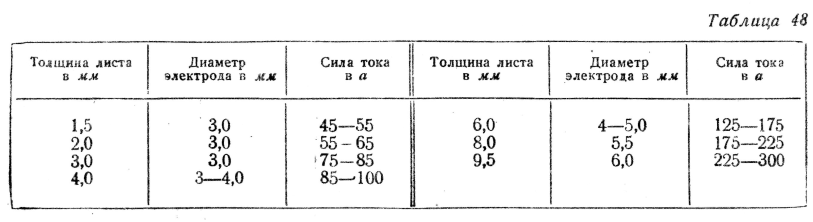

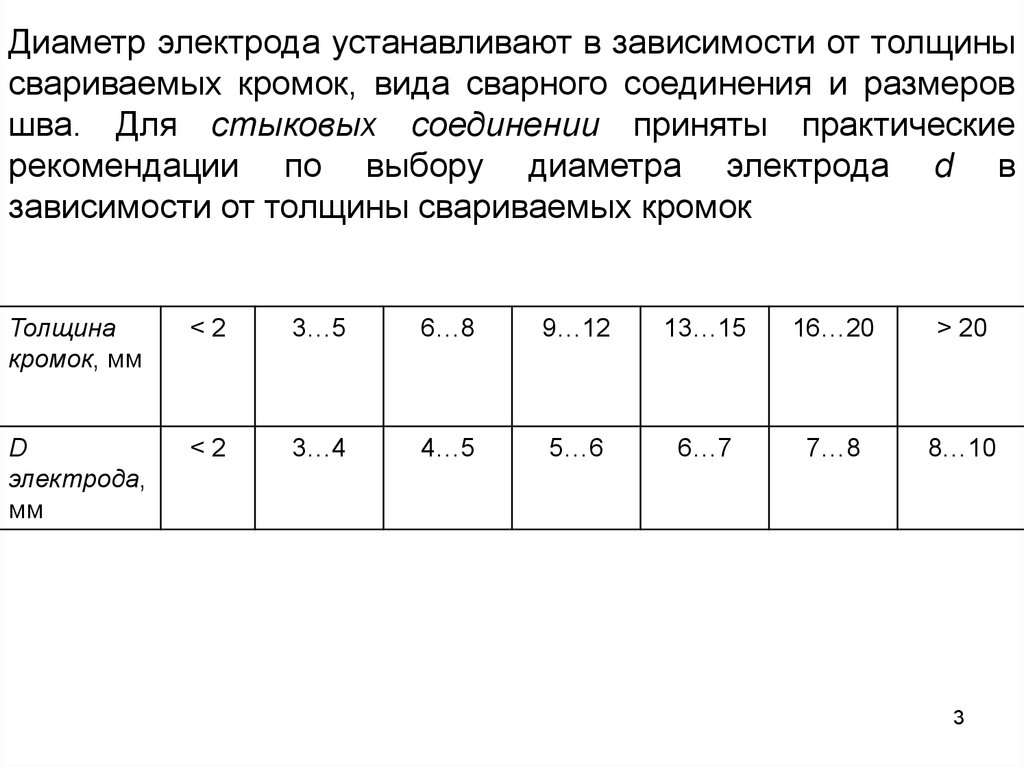

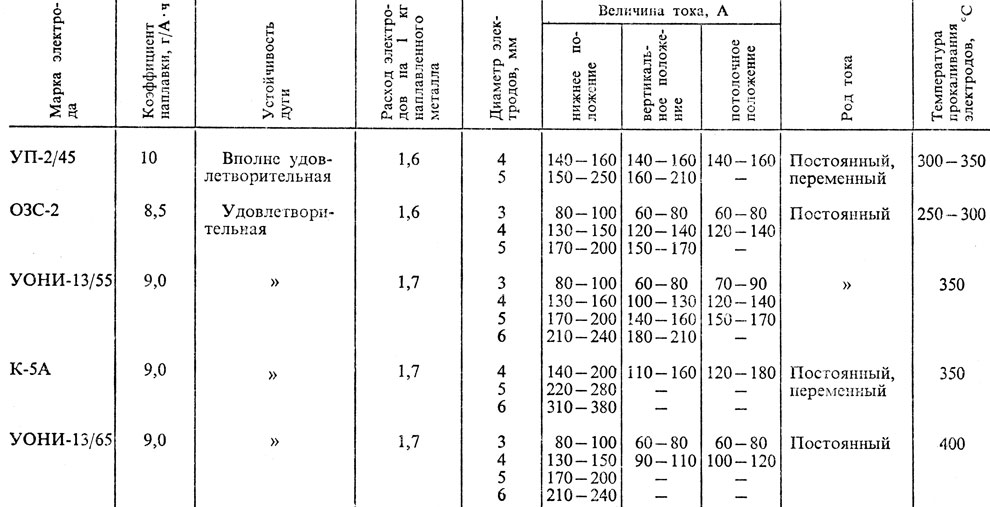

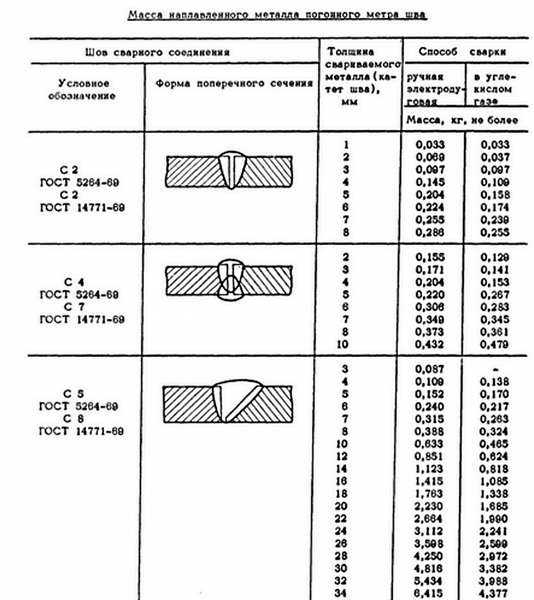

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ — 50)/(lэ — lо),

где lэ — длина электрода,

lо — длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости — 1,05;

- для расположенного в вертикальной плоскости — 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

expertsvarki.ru

Расчет количества электродов при сварке различных соединений

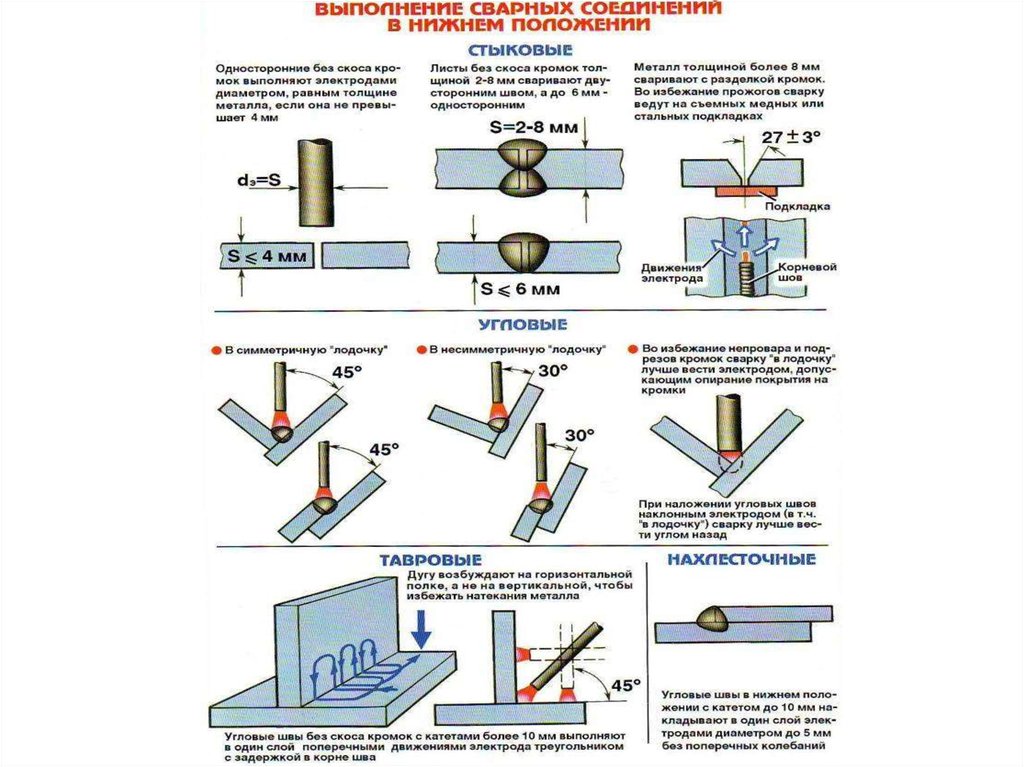

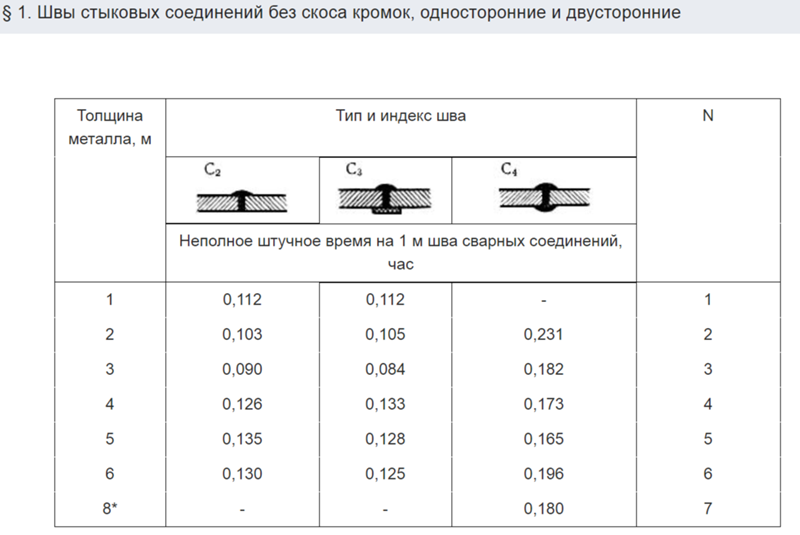

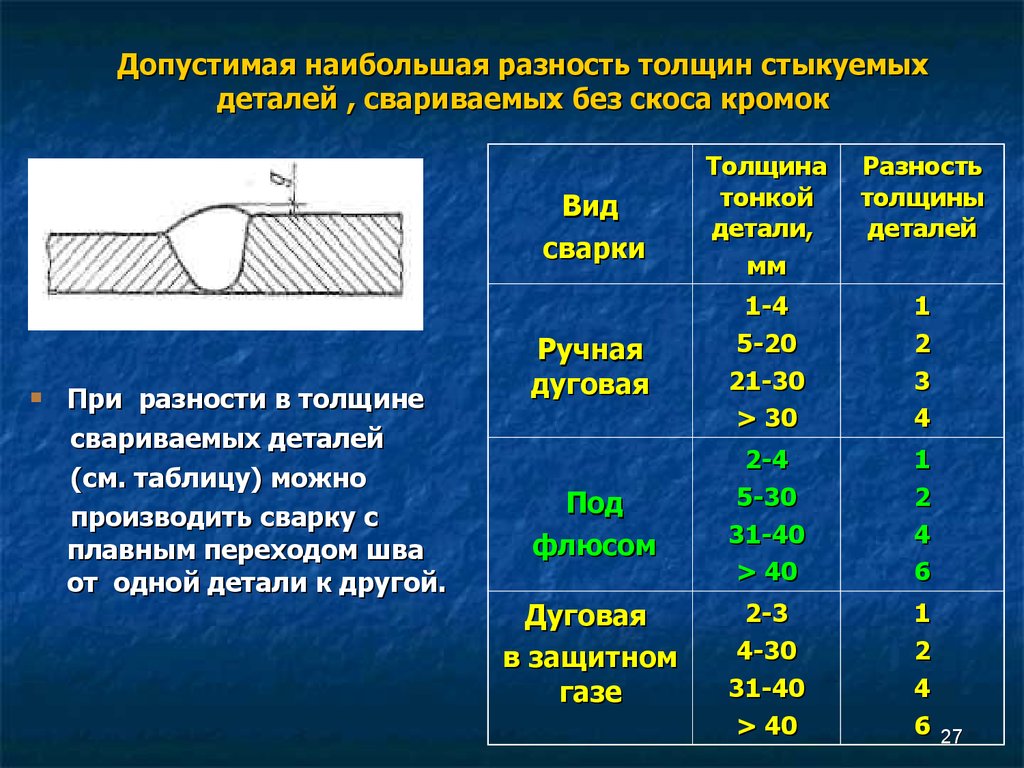

Сварные соединения без скоса кромок

Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

Нижнее | 1 | 0 | 0,02 |

1. | 0,5 | 0,02 | |

2 | 1 | 0,03 | |

3 | 1,5 | 0,05 | |

Нижнее | 4 | 2 | 0,13 |

5 | 2 | 0,16 | |

6 | 2,5 | 0,21 | |

7 | 3 | 0,28 | |

Горизонтальное | 1 | 0 | 0,02 |

1,5 | 0,5 | 0,03 | |

2 | 1 | 0,04 | |

3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

5 | 2,5 | 0,20 | |

6 | 3 | 0,25 | |

7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

5 | 2 | 0,13 | |

6 | 2,5 | 0,14 | |

7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

Толщина металла, мм | Площадь сечения шва, мм2 | ||||

2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

5 | 12,5 | 0,10 | 0,11 | 0. | 0,13 |

6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

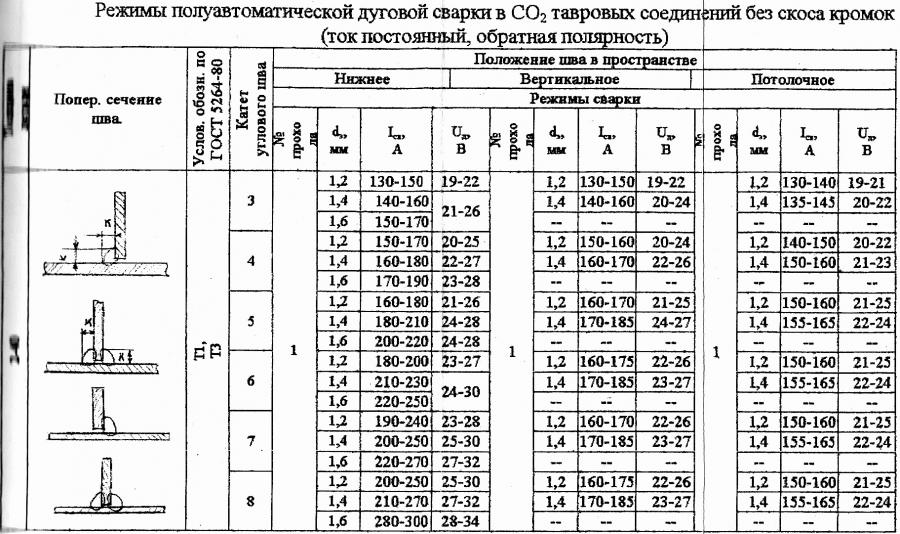

Тавровые соединения

масса наплавленного металла, кг/1 м шва

Толщина металла, мм | Площадь сечения шва, мм2 | ||||

2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

3 | 9 | 0,08 | 0,10 | 0,09 | 0. |

3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

11 | 121 | 1,03 | 1,08 | 1. | 1,23 |

12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

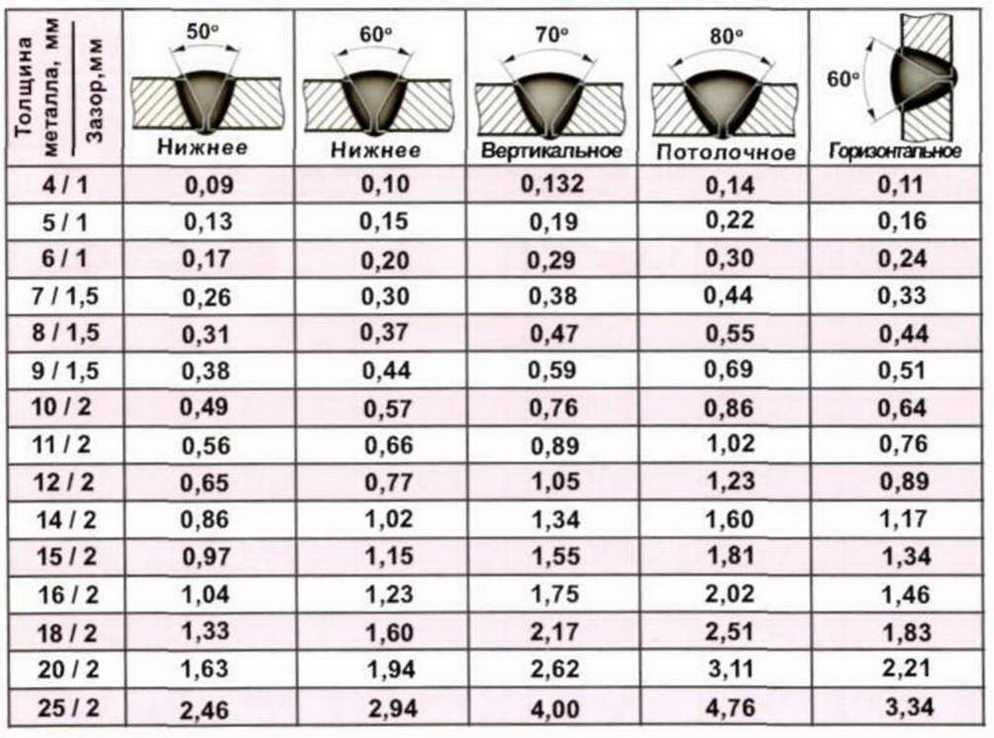

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

Толщина металла, мм | Зазор, мм | Нижнее | Нижнее | Вертикальное | Потолочное | Горизонтальное |

4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

14 | 2 | 0,86 | 1,02 | 1. | 1,60 | 1,17 |

15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Первый и подварочный проход при сварке V-образного соединения

Положение шва | Толщина, мм | Масса наплавленного металла, кг / 1м шва | Диаметр электрода, мм |

Нижнее | 6-12 | 0,10 | 3,0 |

Нижнее | > 12 | 0,15 | 4,0 |

Вертикальное | > 8 | 0,15 | 3,0 |

Горизонтальное | > 8 | 0,15 | 3,0 |

Потолочное | >10 | 0,10 | 3,0 |

‹ Расход электродов

Содержание

Примерное соответствие отечественных электродов зарубежным ›

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Содержание статьи:

- 1 Что влияет на расход электродов?

- 2 Расчеты в теории и на практике

- 3 Погрешности, возникающие при расчетах

- 4 Сколько электродов содержится в 1 кг?

- 5 Как вычислить расход на 1 т металла?

- 6 Стандартный расход электродов

- 7 Как рассчитывается расход на метр шва?

- 8 Как рассчитывается расход при сварке труб?

- 9 Способы экономии материалов

- 10 Таблицы расходов

- 10.

1 Расход на килограмм наплавленного металла

1 Расход на килограмм наплавленного металла - 10.2 Соединения без скоса кромок

- 10.3 Угловые соединения

- 10.4 Тавровые соединения

- 10.5 Первый и подварочный проход при V-образном соединении

- 10.

- 11 Заключение

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т.

д.

д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как вычислить расход на 1 т металла?

Помимо вычисления количества необходимых электродов, нужно также выяснить расход на тонну металла. Такой параметр нужен если вам предстоит работать с большим проектом. Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Н = М*Красхода

- М — масса металла;

- Красхода (коэф. расхода) — табличное значение.

Стандартный расход электродов

Нормы расхода для различных электродов, определяются согласно документу ВСН 452-84 н. Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

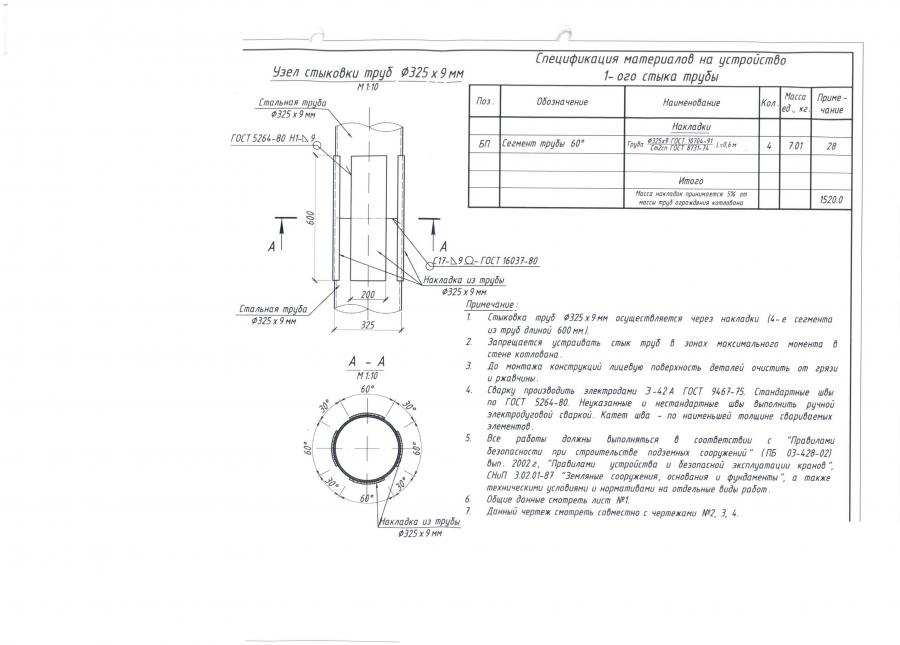

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Заключение

Если вам нужно провести сварочные работы дома, то особой нужды в расчетах расхода нет. Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Норма расхода электродов на тонну металла

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

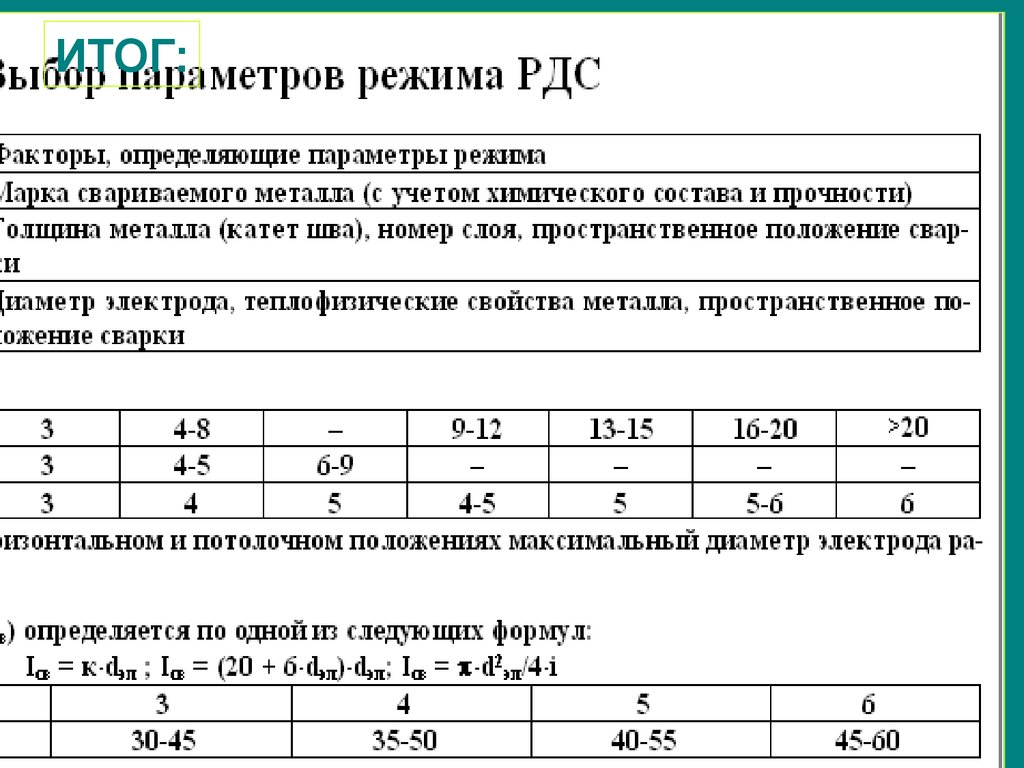

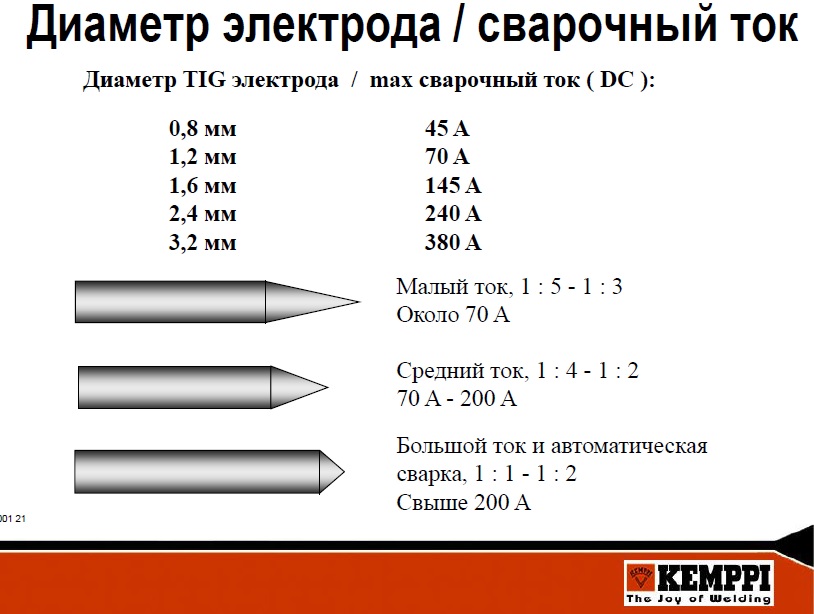

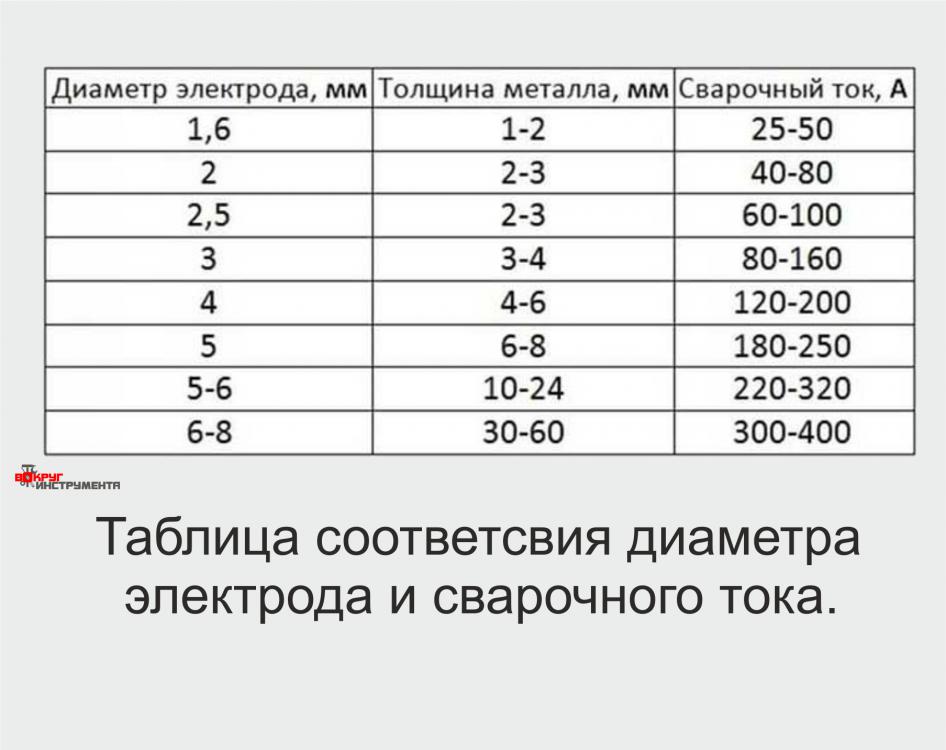

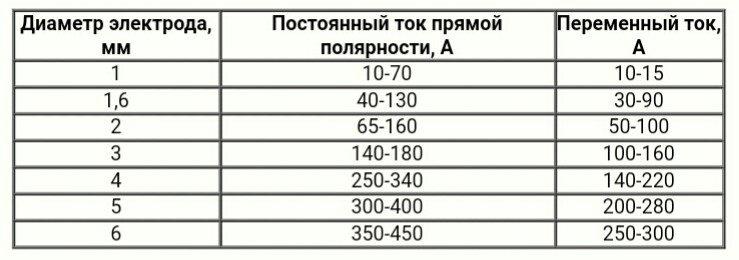

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

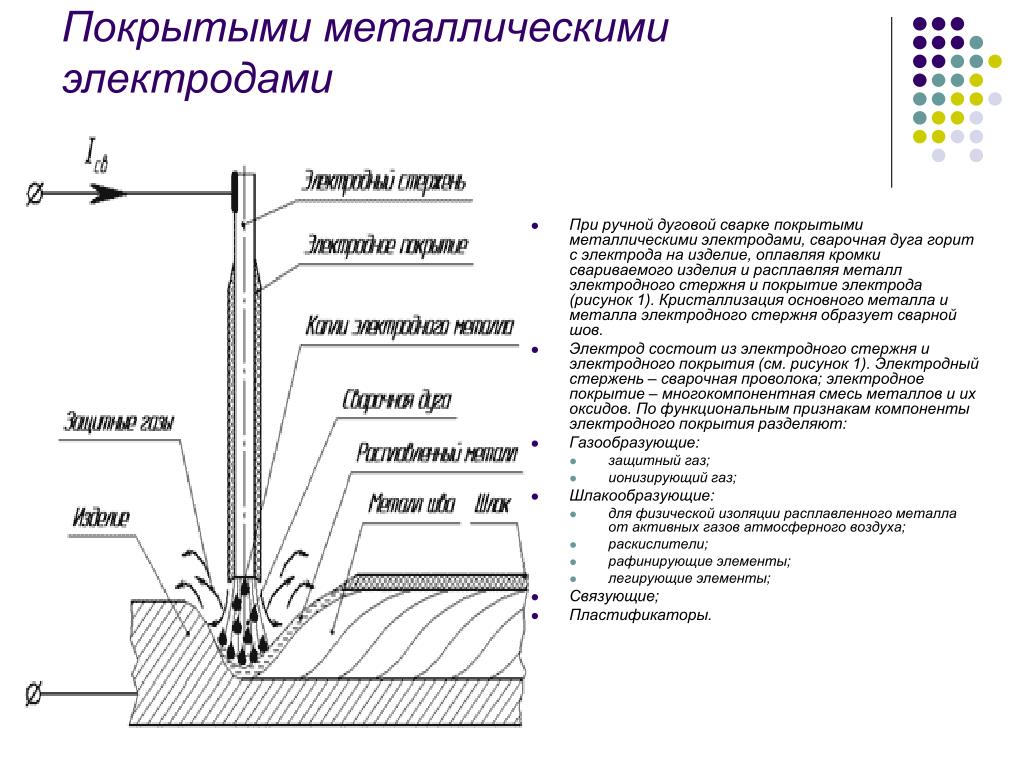

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

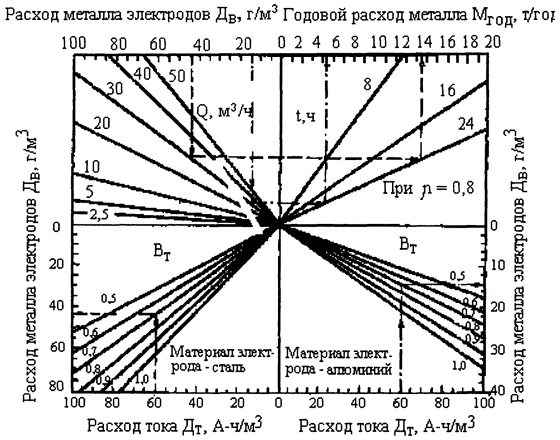

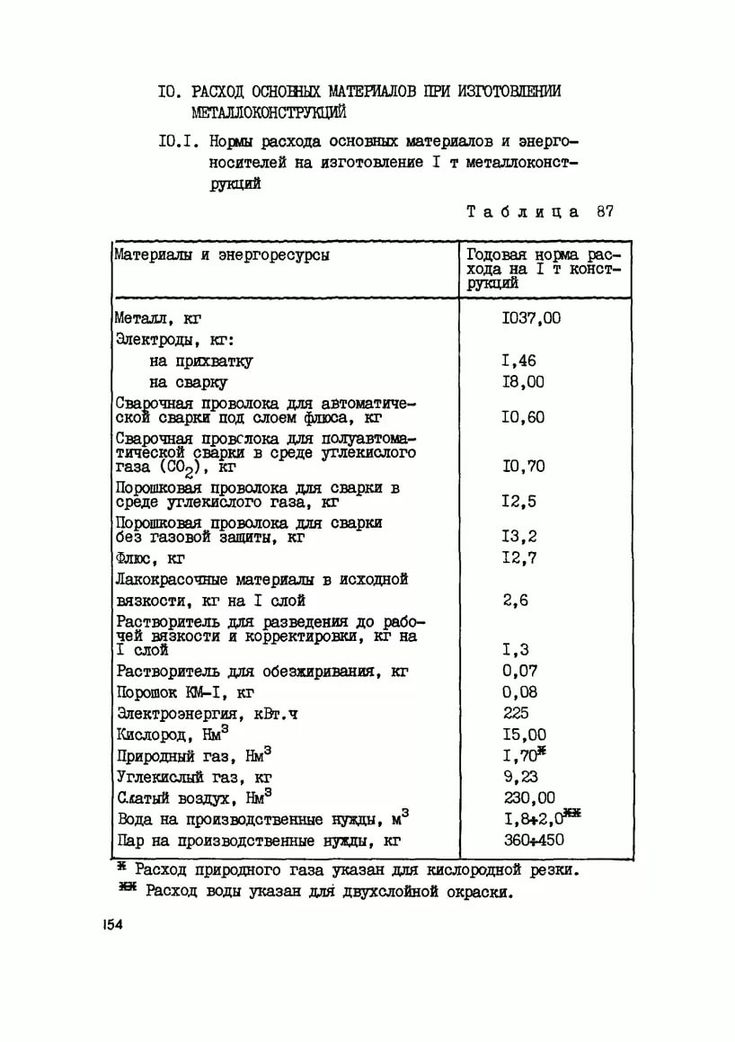

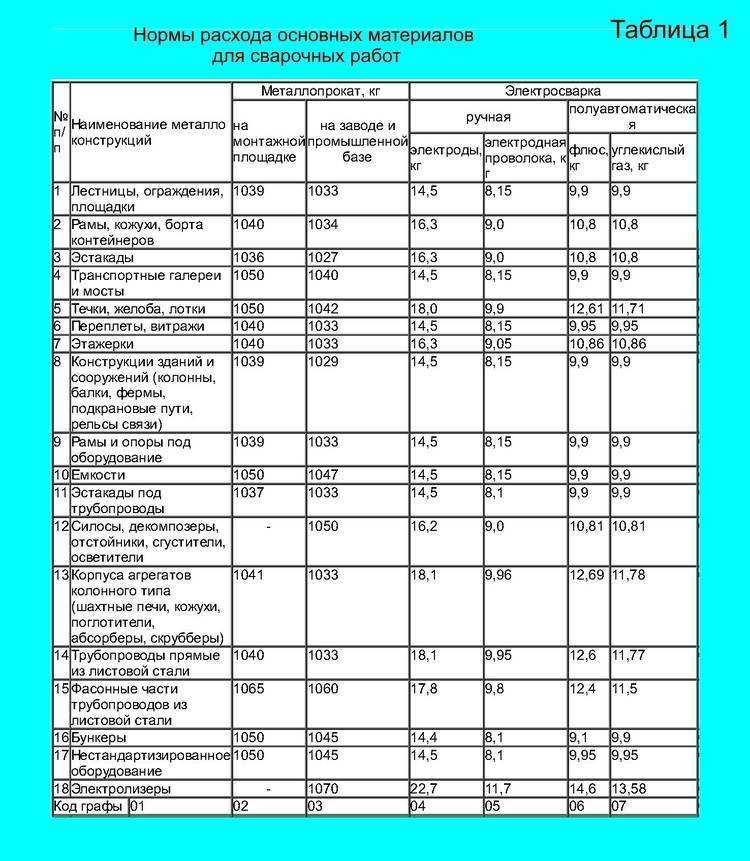

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Методика вычислений

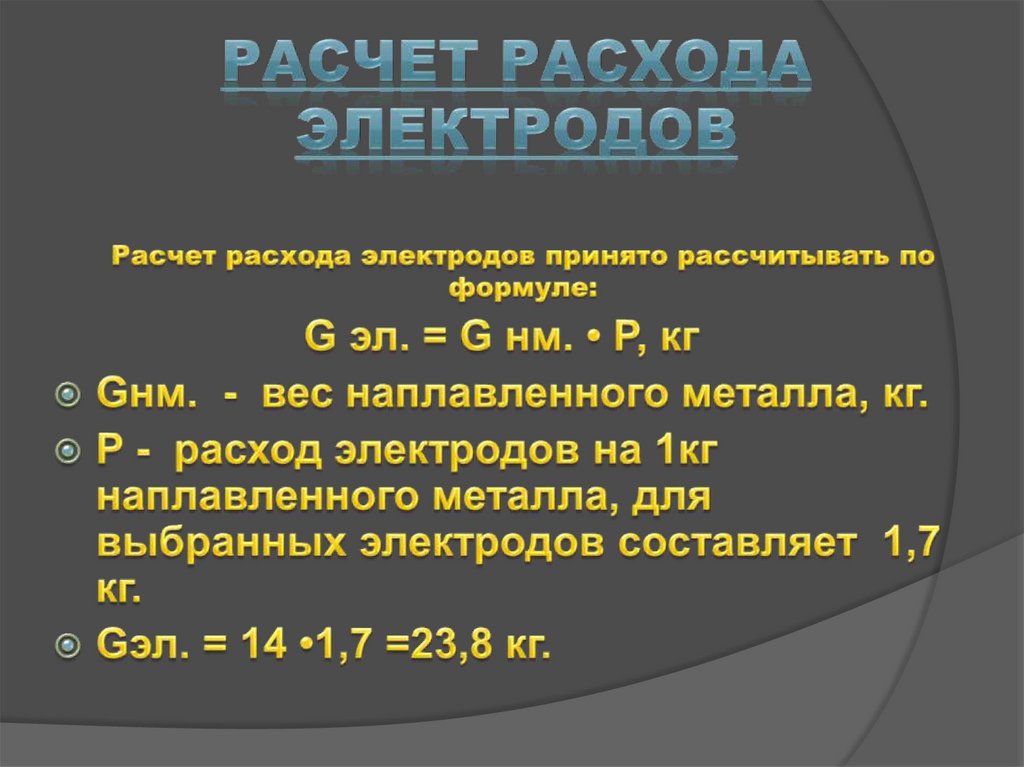

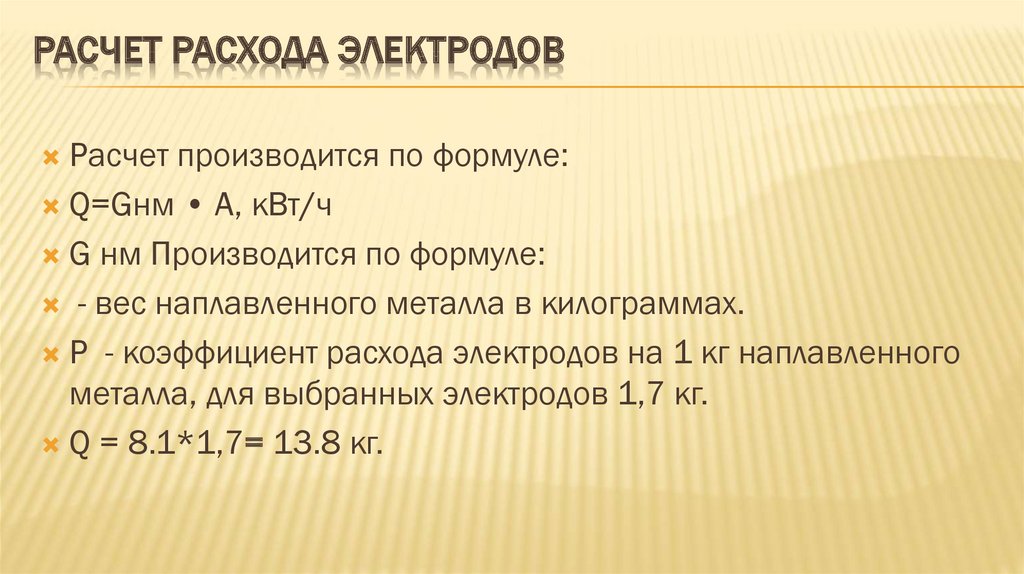

На практике используется несколько способов того, как рассчитать электроды по определенным формулам.

1. Первый теоретический расчет осуществляется по коэффициенту (ниже приведена таблица коэффициентов для разных видов и марок изделий). Формула выглядит следующим образом:

Н = М * К, где М – масса всей свариваемой конструкции К – значение коэффициента (дается в ВСН 452-84) Н – масса расходуемых электродных стержней

2. Вторые вычисления позволяют вычислить вес наплавленного металла. Формула несколько более сложная, здесь также необходимо воспользоваться справочником и замерить соединительный шов.

G = F * L * M, где М – масса прутка в кубических сантиметрах L – протяженность сварочного шва F – площадь поперечного сечения

Практический расчет производится по второй формуле. При этом, чтобы сравнить его точность, сварщик выполняет пробные проходы. Испытательную сварку в этом случае рекомендуется выполнить 3–4 раза, при этом каждый раз зафиксировать:

- длину огарка;

- длину сварного соединения;

- напряжение и величину тока в процессе.

Благодаря тестам показатели будут наиболее точными как для бытовых, так и для промышленных масштабов (на тонну металлоконструкций).

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

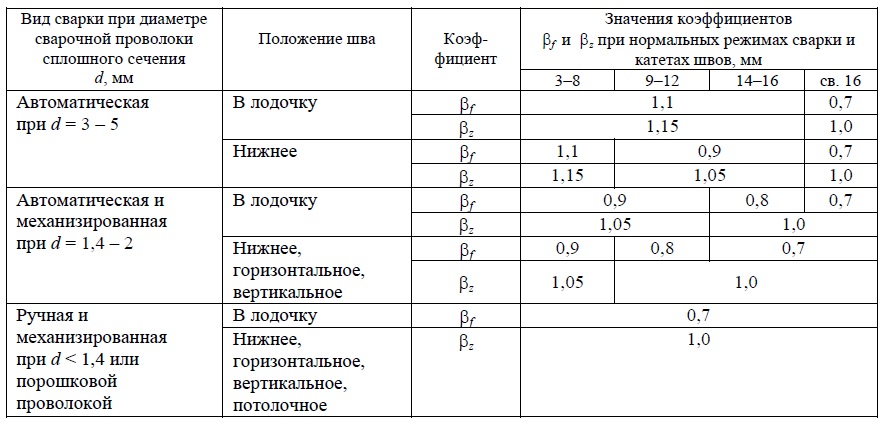

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

Зависит его величина от группы и марки расходников (таблица 2)

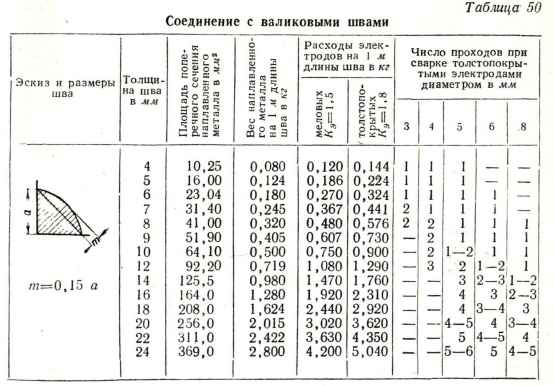

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Стойка для болгарки своими руками чертежи видео

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

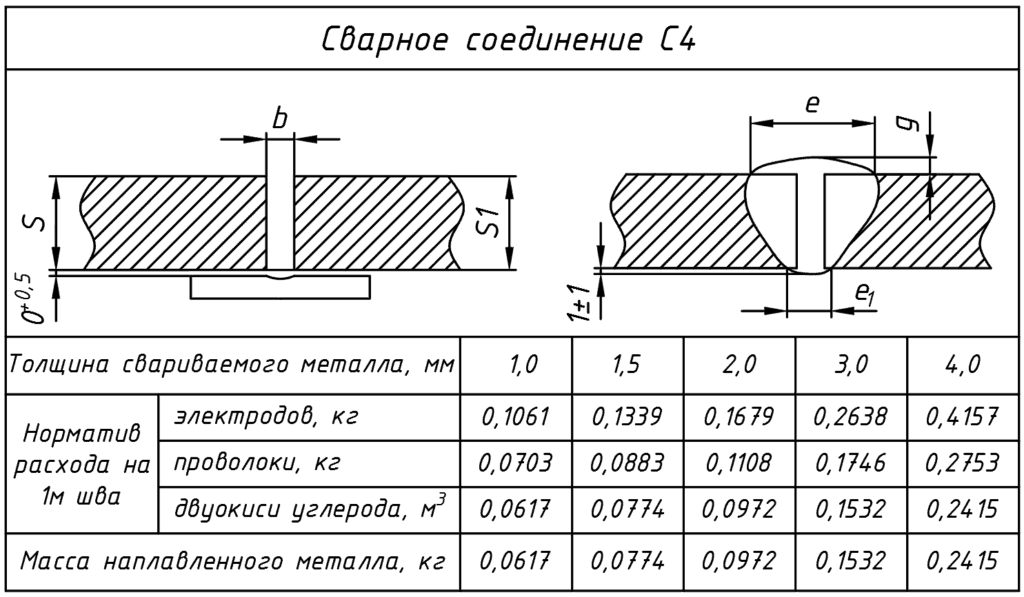

Расход электродов при сварке

Основной расходный материал при сварочных работах — это плавящиеся электроды. Перед началом работ нужно рассчитать требуемое количество электродов (хотя бы приблизительно). Расход зависит от нескольких факторов:

- марки электрода или проволоки;

- сечения шва;

- вида сварки.

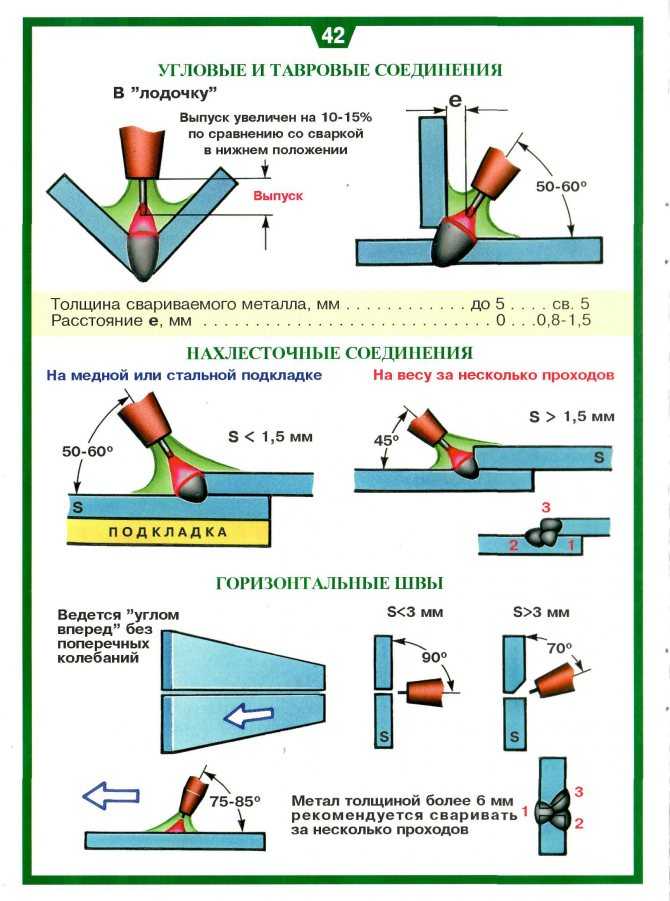

В зависимости от типа соединения (стыковое, угловое, тавровое) по-разному вычисляется площадь сечения шва. Ниже приводим примеры формул, где b соответствует расстоянию между кромками деталей, S — толщине детали, а e и g — ширине и высоте шва.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет расхода электродов на 1 тонну металлоконструкций

Каждый опытный сварщик знает, что на продуктивность работы влияет не только правильный выбор электродов для ручной дуговой сварки, но и их расчет. От того, насколько точно вы выполните расчет зависит оплата вашего труда и оценка эффективности работы. При выполнении расчета количества электродов для дуговой сварки нужно не только правильно воспользоваться методиками, но и учесть все особенности металлоконструкции. Норма расхода электродов на тонну металла рассчитывается с помощью формул. Используя их вы сможете довольно быстро рассчитать расход электродов на тонну металлоконструкций.

При выполнении расчета количества электродов для дуговой сварки нужно не только правильно воспользоваться методиками, но и учесть все особенности металлоконструкции. Норма расхода электродов на тонну металла рассчитывается с помощью формул. Используя их вы сможете довольно быстро рассчитать расход электродов на тонну металлоконструкций.

В этом материале мы научим вас, как рассчитать расход электродов самому и приведем необходимые таблицы для наглядного примера.

статьи

ОСОБЕННОСТИ

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Вместо заключения

Теперь вы знаете, как рассчитать количество электродов. На данный момент существует множество документов, в которых подробно описываются нормы расхода электродов при сварочных работах, не поленитесь изучить их. В будущем эти знания помогут вам улучшить и ускорить свою работу.

Новичку часто сложно произвести точный расчет, поэтому рекомендуем на начальном этапе использовать калькулятор расхода электродов. Его легко можно найти в интернете. Когда вы поймете принцип, обязательно научитесь рассчитывать расход самостоятельно.

Оставляйте свои комментарии и делитесь этим материалов в социальных сетях. Желаем удачи в работе!

Источник: https://zen.yandex.ru/media/id/5bf3137cd8320000adc8b015/5bfce918dde28b00aaccdae4

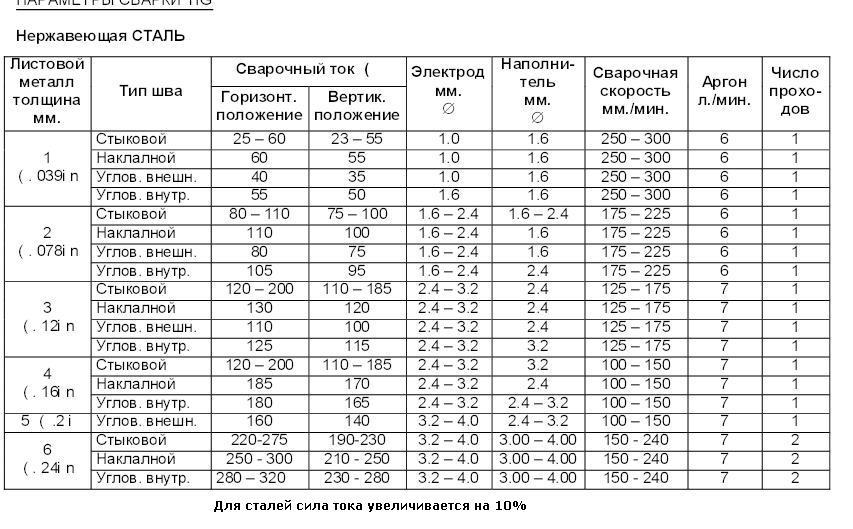

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

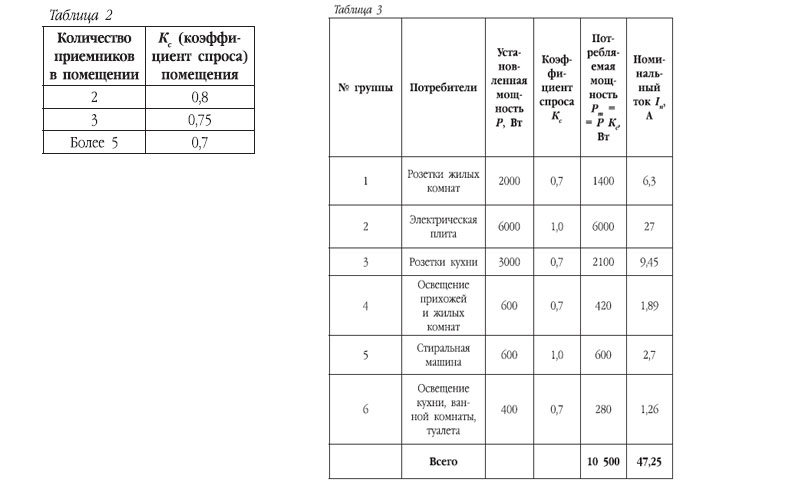

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Расход электрода на метр шва: нормы, формула расчета

Показатели затрат электрода на каждый метр шва используются во время составления сметы на сварочные работы. Точность таких цифр сказывается на экономической составляющей целого проекта. Чтобы не ошибиться в подсчетах, ими должен заниматься квалифицированный сварщик, который знает особенности процесса сварки и современной продукции. Он высчитает расход электродов на 1 м шва с учетом всех тонкостей ситуации.

Влияющие факторы

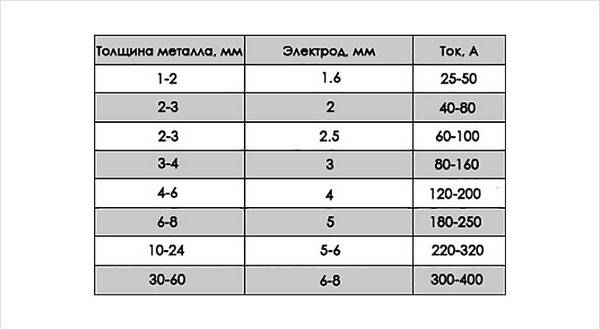

Таблица расхода электрода в зависимости от положения шва

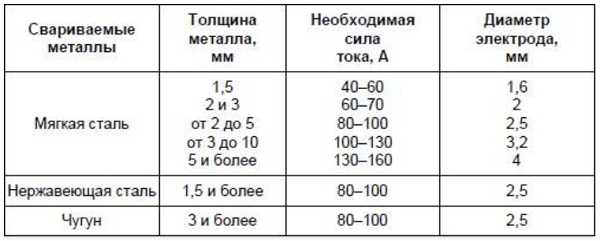

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Формулы, используемые для расчетов

Показатели расхода – это количество материала, которое требуется для проведения работ по сварке. При вычислении большое значение имеет толщина стали или сплава. Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

- Титан – 35–40%.

- Алюминий менее 8 мм – 30%.

- Алюминий более 8 мм – 25%.

Коэффициент расхода электродов для разных марок электродов

Показатели нормирования складываются из расходов на сварку, правку методом «холостых валиков» и расхода на прихватки. Расчет расхода электродов должен учитывать эти факторы. В дальнейшем применяется формула: N=M*K. Она расшифровывается следующим образом:

- М – масса наплавленного металла на каждый метр.

- К – коэффициент потерь.

- N – норма расхода на метр.

Расчет расхода покрытых электродов

Чтобы найти M, необходимо перемножить площадь поперечного сечения, длину шва и плотность материала, то есть используется формула M=S*ρ*L. Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Расчет площади поперечного сечения шва

Методы расчета поправочного коэффициента

Расчет расхода сварочных электродов требует учитывать поправочный коэффициент. Он состоит из технологических потерь во время сварки, которые включают в себя огарки, разбрызгивание металла и угар. На их количество влияют режимы сварки, рабочие условия и особенности используемого металла.

Потери электродов на огарки

Несмотря на многообразие тонкостей, которые изменяют коэффициент, рассчитывать его несложно, потому что все стандартные цифры уже приведены в специальных таблицах. Например, в них рассматриваются потери на огарок при сварке. При стандартных вычислениях, длина огарка, взятого от обычного 450 мм электрода, составляет 50 мм. Если необходимо рассчитать показатели для другой длины, то нужно использовать поправку по формуле λ=(lэ — 50)/(lэ — lо). В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

Посмотреть затраты на угар и разбрызгивание можно в паспортной характеристике, которая есть у всех материалов для сварки. Итоговая цифра увеличивается при повышенной сложности рабочих условий. Это относится к случаям, когда поверхность располагается в наклонной, вертикальной или потолочной плоскости. При первом варианте коэффициент равняется 1,05, во втором – 1,10, а в третьем – 1,20. Для уточнения всех аспектов расхода электродов необходимо провести испытательные работы.

Определение диаметра электрода

Видео по теме: Влияние наклона электрода на пористость сварочного шва

specnavigator.ru

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Читать также: Почему посудомоечная машина не набирает воду причины

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т.

д.

д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Количество электродов в кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Норма расхода электродов на 1 стык трубы

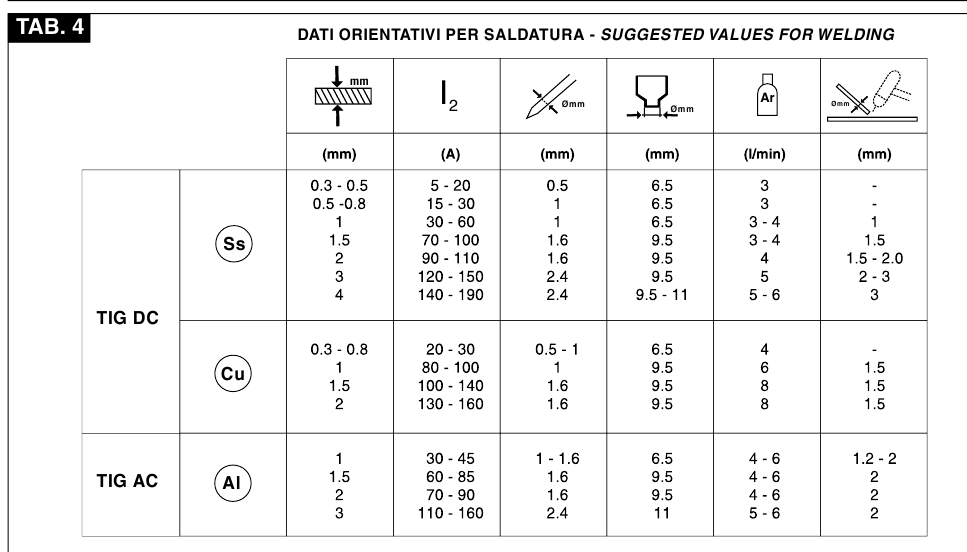

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты.

При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь. - Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

| Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

| Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Расход электродов на 1 м шва: как рассчитать норму?

Главная » Оборудование » Электроды » Нормы расхода электродов при сварочных работах

0

Опубликовано: 13. 03.2018

03.2018

При выполнении сварки на производительность, продолжительность процесса влияет расход электродов, так как отработавший присадочный материал необходимо заменить новым. Поэтому профессиональные сварщики с достаточным опытом работы всегда имеют под рукой достаточное количество запасных электродов. Как же рассчитать правильно нормативный расход сварочных электродов?

Оглавление:

- Основные факторы, влияющие на расход материала

- Вводные параметры

- Как рассчитывается потребность электродов?

- Теоретический расчет

- Практический расчет

- Рекомендация

- Как уменьшить расход присадочного материала

Основные факторы, влияющие на расход материала

Вводные параметры

При проведении расчета потребности электродов для сварки, например, трубопроводов нужно учитывать следующие моменты:

- Массу металла, необходимого для наплавления, полного заполнения шовного соединения. Для точного расчета наплавления используется технологическая карта сварочного процесса. Приблизительно масса металла, необходимого для наплавления, составляет полтора процента от массы цельной металлической конструкции.

- Длину сварного соединения (шва). Для измерения данного параметра можно использовать строительную рулетку. Измеряется длина стыка и умножается на количество швов, так как для заваривания глубоких стыков может понадобиться наложение нескольких швов.

- Нормы расхода электродов на 1 м шва сварки.

- Силу тока.

Превышение допустимых пределов способно повлечь за собой при плавлении электродов разбрызгивание металла.

Превышение допустимых пределов способно повлечь за собой при плавлении электродов разбрызгивание металла.