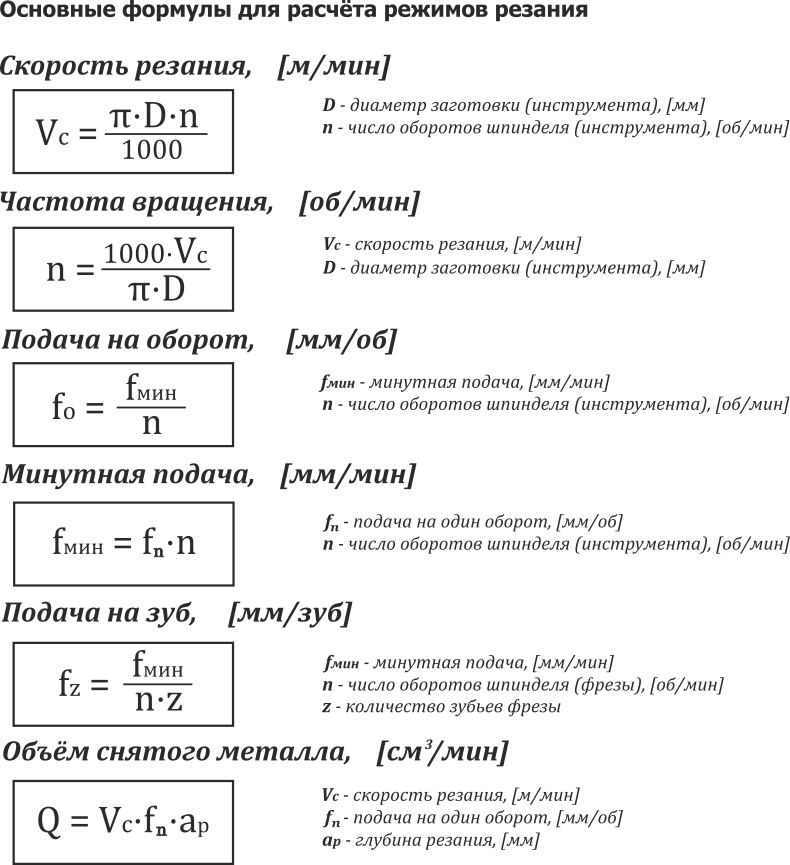

Расчет скорости резания: Формула скорости резания

Содержание

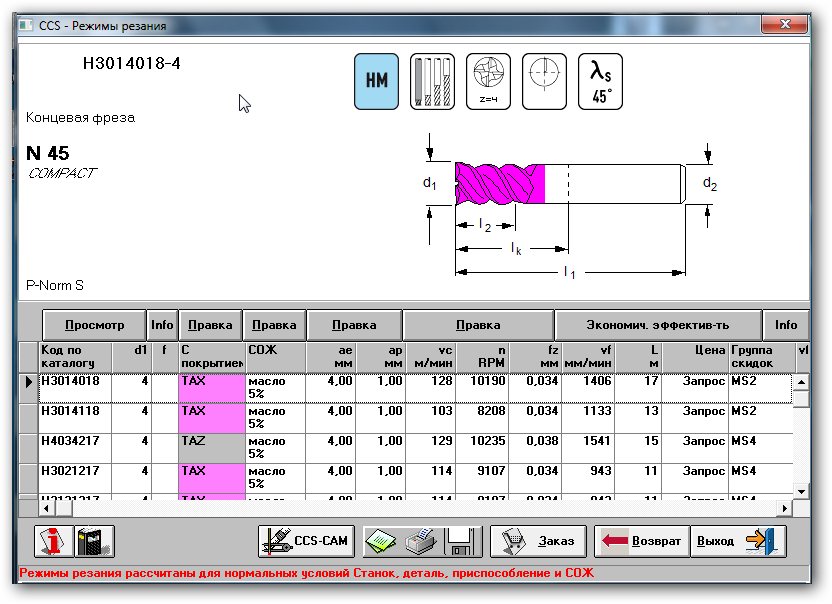

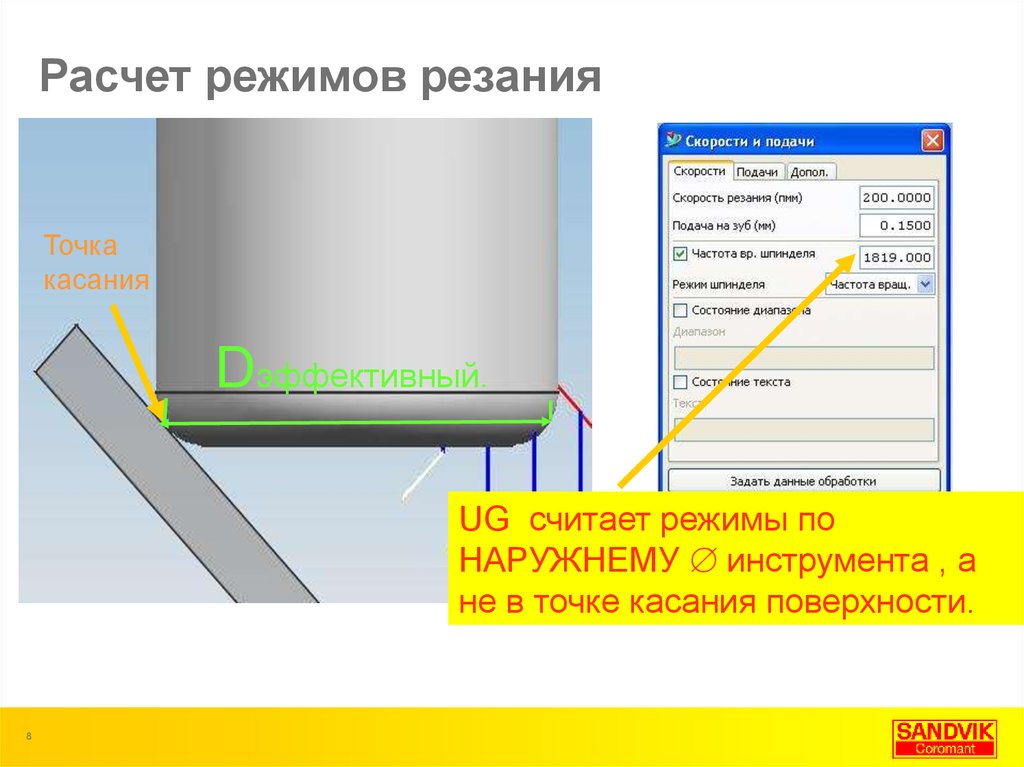

Скорость резания формула автоматизированного расчета

Скорость резания и формула автоматизированного ее расчета поможет определить допустимые скорости резания для различных пар, таких как коррозионно-стойкая и сталь — быстрорежущий инструмент. Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

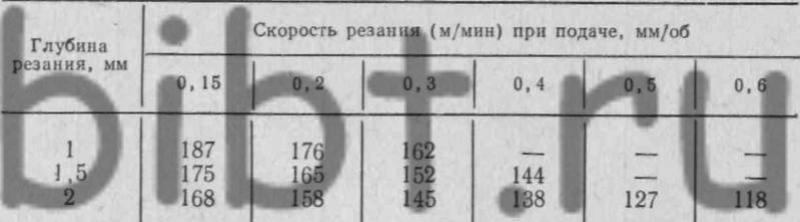

Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Чаще всего это связано с тем, что различные справочники, используют аналитический расчет скорости резания и приводят в них различное значение скоростного коэффициента Cv в формуле расчета скорости резания (1), в которой учитываются значения принятой стойкости Т, глубины резания t, подачи S и поправочных коэффициентов, определяемых свойствами инструмента Кu и свойствами обрабатываемого металла Кm.

V = (Cv / (Tm * tx * Sy)) * Ku*Km (1)

Следует отметить то обстоятельство, что поправочный коэффициент Кu в формуле (1) для всей гаммы быстрорежущих инструментов Р18, Р12, Р9, Р6М5 и их модификаций принят одинаковым, равным 0,3. Практикой металлообработки отмечено, что режущие свойства различных марок и различных партий поставки быстрорежущих инструментов различаются между собой и это отличие составляет 25-45 % и более.

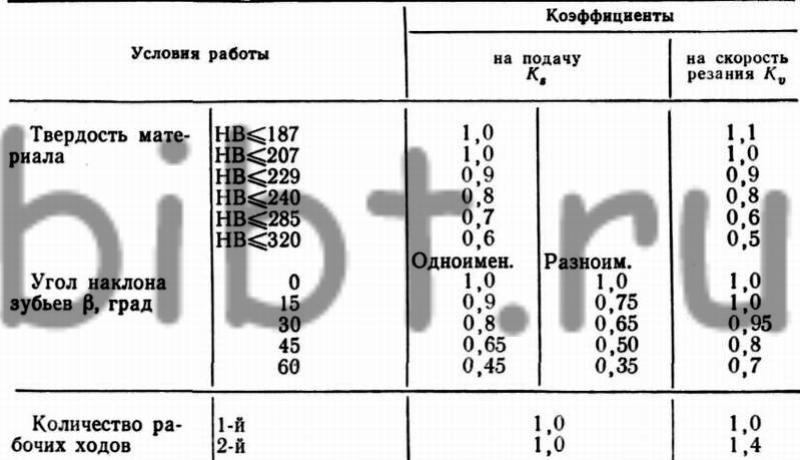

В ряде справочников определять скорость резания при точении рекомендуется с помощью таблиц и поправочных коэффициентов. Внешне эта формула более удобна для работы в диалоговом режиме с системой ЧПУ, которая способна содержать в памяти (ПЗУ) массивы данных о величинах поправочных коэффициентов. В табличном способе для того чтобы определить допустимую скорость резания есть формула (2):

Vд = Vт · Кv, (2)

где Vт — табличное (матричное) значение скорости резания, м/мин; Кv — коэффициент.

Проблема применения этой формулы для автоматизированного расчета заключается в том, что скорость резания при точении будет определена с использованием коэффициентов невысокой надежности. Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.

Используя табличный и аналитический способы, сложно выполнить точно расчет скорости резания, так как они не в полной мере учитывают допускаемые ГОСТом колебания свойств быстрорежущего инструмента как между марками, так и внутри его марочного состава и колебания физико-механических свойств стальных заготовок в партиях поставки. Это приводит к ошибкам в попытках правильно назначить скорость резания при токарной обработке и как следствие к значительному отклонению действительного периода стойкости от задаваемого.

Это приводит к ошибкам в попытках правильно назначить скорость резания при токарной обработке и как следствие к значительному отклонению действительного периода стойкости от задаваемого.

Недостатком существующих методик определения допустимой скорости резания (при заданной стойкости Т, глубине t, подаче S и постоянных геометрических параметрах режущего инструмента) является то, что в них априорно принимается постоянство режущих свойств быстрорежущего инструмента в партиях поставки внутри их марочного состава и постоянство физико-механических свойств партии поставки стали определенной марки.

В таблице 1 приведен расчет скорости резания, в качестве примера, стали 12Х2Н4А быстрорежущим инструментом с использованием различных справочно-нормативных источников для выбранных условий: стойкость резца Т = 60 мин, глубина резания t = 1 мм, подача S = 0,2 мм/об с применением СОЖ. Геометрия резца: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; передний угол γ= 5°; угол наклона режущей кромки γ= 0°; задний угол α = 10°; радиус закругления вершины резца r= 1 мм.

Содержание элементов в стали 12Х2Н4А С=0,12% Cr=2% Ni=4%. Буква А указывает на высокое качество материала.

Химический состав: С — 0,09ч-0,15%; Мп — 0,3-0,6%; Si — 0,17-5-0,37; Сг- 1,25-5-1,65%; Ni — 3,25-3,65; Р — 0,025%; S — 0,025%; Си — 0,3%.

Обладающая физическими свойствами Т0,2 = 1080 Мпа; Тв — 1270

Мпа; 85 = 13%; \|/= 60%; КСИ — 105 Дж/см2; HRС- 39.

Анализируя скорость резания при токарной обработке для одних и тех же условий точения с использованием различных справочников показывает, что расхождения в величине допустимой скорости резания на стадии проектирования технологического процесса токарной обработки коррозионностойкой стали могут достигать двукратной величины и более.

Расчет скорости резания при точении

Калькулятор для вычисления скорости резания при токарной обработке.

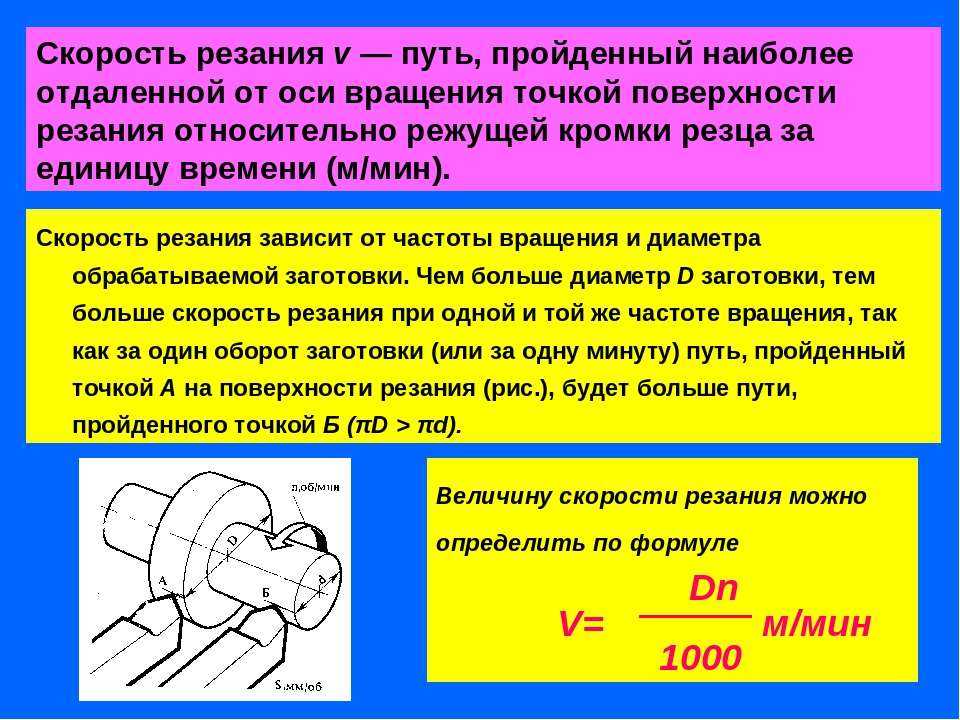

Скорость резания – длина пути, которую проходит в одну минуту точка обрабатываемой поверхности детали.Скорость резания измеряется в метрах в минуту.

Формула для вычисления скорости резания:

V – скорость резания (м/мин),

D – диаметр обрабатываемой поверхности детали (мм),

n – число оборотов детали в минуту.

При вводе данных дробную часть от целой, отделяйте точкой, а не запятой.

Скорость резания. Каждая точка обрабатываемой поверхности детали, например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше, в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания.

Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту и обозначается буквой v. Для краткости вместо слов «метров в минуту» принято писать м/мин.

Скорость резания при точении находится по формуле скорости резания:

где v — искомая скорость резания в м/мин;

п — отношение длины окружности к ее диаметру, равное 3,14;

D — диаметр обрабатываемой поверхности детали в мм;

n — число оборотов детали в минуту.

Произведение пDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания по формуле была выражена в метрах.

Формула скорости резания читается так: скорость резания равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

И снова здравствуйте! Сегодня тема моего поста главные движения при токарной обработке такие как скорость резания и подача. Эти две составляющие режимов резания являются основополагающие при токарной обработке металла и других материалов.

p, blockquote 1,0,0,0,0 –>

p, blockquote 2,0,0,0,0 –>

p, blockquote 3,0,0,0,0 –>

Скорость резания и подача при токарной обработке.

p, blockquote 4,0,0,0,0 –>

Главное движение или скорость резания.

Если мы посмотрим на рисунок который приведен выше то увидим, что главное движение при токарной обработке тел вращения на токарном станке совершает именно заготовка. Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

p, blockquote 5,0,1,0,0 –>

Вращение заготовке придает шпиндель токарного станка и диапазон оборотов шпинделя (n) достаточно большой и может регулироваться в зависимости от диаметра детали ее материала и применяемого режущего инструмента. При точении в основном это токарные резцы различных видов и назначения.

p, blockquote 6,0,0,0,0 –>

Скорость резания при токарной обработке рассчитывается по формуле:

p, blockquote 7,0,0,0,0 –>

p, blockquote 8,0,0,0,0 –>

p, blockquote 9,0,0,0,0 –>

V — это само главное движение именуемое скорость резани.

p, blockquote 10,1,0,0,0 –>

П — это постоянная константа которая равняется 3,14

p, blockquote 11,0,0,0,0 –>

D — диаметр обрабатываемой детали (заготовки).

p, blockquote 12,0,0,0,0 –>

n — число оборотов шпинделя станка и зажатой в нем детали.

p, blockquote 13,0,0,0,0 –>

Движение подачи при токарной обработке.

Про движение подачи вы наверное уже поняли. ДА это перемещение режущего инструмента который закреплен в резцедержателе (для данного эскиза). Крепление резцов может быть и другим, но об этом позже 🙂 . Для осуществления подачи на токарном станке используется специальная кинематическая схема шестерен. Если это простое точение то тут не важна синхронизация вращения обрабатываемой заготовки и режущего инструмента, но если вы решите нарезать резьбу то тут все будет по другому. Об этом поговорим в следующих статьях. Если не хотите пропустить их то подписывайтесь на обновления моего блога .

p, blockquote 14,0,0,0,0 –>

Формулы для расчета движения подачи на токарном станке выглядит по разному,ведь это может быть как подача на оборот так и минутная подача.

p, blockquote 15,0,0,1,0 –>

Подача на оборот — это расстояние которое проходит режущий инструмент в нашем случае резец за один оборот обрабатываемой детали. В зависимости от вида обработки определение может быть другим. Например при фрезеровании — это расстояние на которое перемещается заготовка относительно фрезы за один ее оборот.

В зависимости от вида обработки определение может быть другим. Например при фрезеровании — это расстояние на которое перемещается заготовка относительно фрезы за один ее оборот.

p, blockquote 16,0,0,0,0 –>

Минутная подача — это расстояние которое проходит резец за одну минуту (что и логично из названия).

p, blockquote 17,0,0,0,0 –>

Скорость резания и подача. Заключение.

И так можно подвести итог. Сегодня мы с вами узнали про главные движения при токарной обработке такие как скорость резания и подача. Я не ставлю своей целью загрузить вас массой формул и тягомотных определений их вы можете найти в различных книгах про машиностроение и резание металлов, я хочу вам разъяснить основные понятия человеческим и понятным языком. Думаю у нас все получится 🙂 .

На сегодня все. До скорой встречи друзья!

p, blockquote 19,0,0,0,0 –> p, blockquote 20,0,0,0,1 –>

Расчет скорости резания при обработке металлов и сплавов: методика, формулы, таблицы

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% — чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Скорость резания

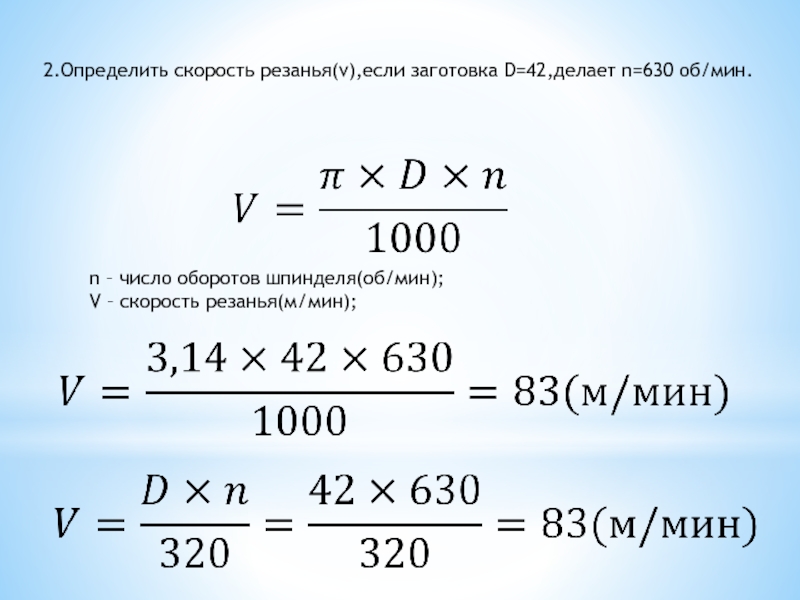

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Калькулятор скорости вращения шпинделя

Создано Рахулом Дхари

Отзыв Стивена Вудинга

Последнее обновление: 16 декабря 2021 г.

Содержание:

- Что такое скорость вращения шпинделя? Что такое скорость подачи?

- Как рассчитать скорость подачи и скорость вращения шпинделя?

- Пример: Использование калькулятора скорости шпинделя

- Часто задаваемые вопросы

Калькулятор скорости шпинделя поможет вам определить подходящую скорость и подачу для выполнения любой токарной или фрезерной операции. Эти сверхмощные машины являются основа обрабатывающей промышленности и используются для процессов удаления материала , таких как токарная обработка, торцовка, фрезерование, чистовая обработка, накатка, накатка и т. д.

Для выполнения указанных операций они должны работать на правильной скорости вращения шпинделя , а также скорость подачи для сохранения точности размеров заготовки и готового изделия. В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

Что такое скорость шпинделя? Что такое скорость подачи?

Скорость шпинделя определяется как скорость вращения шпинделя станка. В токарных станках или станках с ЧПУ заготовка крепится к патрону, который крепится к шпинделю. Помимо токарного станка, шпиндель удерживает сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты. Инструмент будет регулярно изнашиваться из-за взаимодействия с заготовкой в процессе удаления материала. скорость шпинделя влияет на чистоту поверхности заготовки, а также на долговечность режущего инструмента .

Скорость шпинделя Н с , в об/мин , для станка, работающего на скорости резания В , в м/мин , определяется по формуле скорости шпинделя: 4 9

s = V * 1000 / (π * D)

, где D — это диаметр заготовки в мм . Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи

Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи F r в м/мин для операций механической обработки. Скорость подачи определяется как количество материала, подаваемого в инструмент по длине в единицу времени . Формула расчета подачи для станка с зубьями Z задается уравнением:

F r = N s * F t * Z где F t — подача на зуб в мм .

Как рассчитать скорость подачи и скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Введите диаметр детали,

D. - Заполните скорость резания ,

V. - Калькулятор скорости шпинделя ЧПУ вернет скорость шпинделя .

Для расчета подачи:

- Введите количество зубьев ,

Z. - Вставьте подачу на зуб ,

F t. - Калькулятор скорости вращения шпинделя вернет скорость подачи .

Пример: Использование калькулятора скорости вращения шпинделя

Найдите скорость вращения шпинделя для фрезерования стальной заготовки диаметром 20 мм. Примите скорость резания V равной 5 м/мин. Также определите скорость подачи для одного зуба с подачей на зуб 10 мм.

Для расчета скорости вращения шпинделя:

- Введите диаметр детали,

D = 20 мм. - Введите скорость резания ,

V = 5 м/мин. - Используя формулу скорости вращения шпинделя :

N s = V * 1000 / (π * D) N s = 5 * 1000 / (π * 20) = 79,58 об/мин 900 тариф на фрезеровку. Чтобы использовать формулу расчета скорости подачи:

Чтобы использовать формулу расчета скорости подачи:- Введите количество зубьев ,

Z = 1. - Вставьте подачу на зуб ,

F t = 10 мм. - Скорость подачи

F R = N S * F T * Z F R = 79,58 * 0,01 * 1 = 0,7958 M/MIN 959 FAQ. ?

Число оборотов шпинделя в минуту называется скоростью шпинделя.

Как рассчитать скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Умножьте скорость резания на 1000.

- Разделить произведение на длину окружности заготовки/инструмента.

Что такое скорость подачи?

Это скорость подачи заготовки в инструмент или наоборот. Измеряется как длина заготовки за единицу времени.

Как рассчитать скорость подачи?

Скорость подачи можно рассчитать по:

- Умножьте на количество зубьев на длину подачи на зуб.

- Умножьте на скорость вращения шпинделя.

Rahul Dhari

Диаметр детали (D)

Скорость резания (V)

Количество зубьев (Z)

Подача на зуб (Fₜ)

/зуб

Скорость вращения шпинделя (N00003 Скорость подачи 90) (Fᵣ)

Посмотреть 114 похожих строительных калькуляторов

Кондиционер BTUAАлюминиевый весУгловой разрез… 111 еще

Формулы резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные в результате расчетов, носят справочный характер. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача (f)

- Время обработки (Tc)

- Теоретическая шероховатость обработанной поверхности (h)

- Полезная мощность (ПК)

- Значения Kc (резка)

- π (3.

14): круговая постоянная

14): круговая постоянная - Dm (мм): Диаметр заготовки

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин -1

В этом случае скорость резания (vc) составляет приблизительно 94 м/мин.

- l (мм/мин): Длина обработки в минуту

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи за оборот на основе скорости шпинделя и длины реза в минуту.

Пример:

Длина обработки в минуту (l) = 150 мм/мин

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм/об.

- м.п. (мм): Длина заготовки

- л (мм/мин): Длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости вращения шпинделя.

Пример:

Подача (f) = 0,2 мм/об.

Скорость шпинделя (n) = 1100 мин. от скорости вращения и количества подачи.

Длина обработки в минуту (l) = n × f

= 0,2 × 1100 = 220 мм/мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

- f (мм/об): подача на оборот

- Re (мм): Радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости обработанной поверхности на основе углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм/об

Угловой радиус лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) составляет 2,5 мкм.

- ap (мм): Глубина резания

- f (мм/об): подача на оборот

- vc (м/мин): скорость резания

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельной силы резания и эффективности станка.

Пример:

Глубина резания (мягкая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм/об

Скорость резания (vc) = 140 м/мин

КПД станка (η) = 80 % (0,8 )

Дано:

Удельная сила резания (Кс) = 3610 МПа

В этом случае полезная мощность на обработку (Рс) составляет 5,26 кВт.

Материал заготовки Прочность на растяжение (МПа) и жесткость Удельная сила резания Kc (МПа) для каждой подачи 0,1 (мм/об) 0,2 (мм/об) 0,3 (мм/об) 0,4 (мм/об) 0,6 (мм/об) Мягкая сталь (SS400, S10C и т. д.) 520 3610 3100 2720 2500 2280 Средняя сталь (S45C, S50C и т. д.) 620 3080 2700 2570 2450 2300 Твердая сталь (S55C, S58C и т. д.)

д.) 720 4050 3600 3250 2950 2640 Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) 670 3040 2800 2630 2500 2400 Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) 770 3150 2850 2620 2450 2340 Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) 770 3830 3250 2900 2650 2400 Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) 630 4510 3900 3240 2900 2630 Хромомолибденовая сталь (марки SCM и т. д.) 730 4500 3900 3400 3150 2850 Хромомолибденовая сталь (марки SCM и т. д.)

д.) 600 3610 3200 2880 2700 2500 Никель-хром-молибденовая сталь (SNCM415 и т. д.) 900 3070 2650 2350 2200 1980 Никель-хром-молибденовая сталь (SNCM439 и т. д.) 352ХБ 3310 2900 2580 2400 2200 Твердый чугун 46HRC 3190 2800 2600 2450 2270 Миханитовый чугун (FC350 и т. д.) 360 2300 1930 1730 1600 1450 Серый чугун (FC250 и т. д.) 200HB 2110 1800 1600 1400 1330

- Сборник формул обработки Указатель

- Набор формул обработки Формулы торцевого фрезерования

ИНДЕКС

Калькулятор скорости и подачи | Kennametal

Эти расчеты основаны на теоретических значениях и предназначены только для целей планирования. Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Поверхностные футы в минуту

Метрика

Дюйм

Единица измерения:

дюймовая метрическая

Поверхностных футов в минуту (SFM)

Диаметр инструмента

в

мм

оборотов в минуту

об/мин

Полученные результаты

Результаты

результирующих поверхностных футов в минуту

УЛП

м в мин

Дюймы в минуту (IPM)

Дюймов в минуту (IPM)

оборотов в минуту

об/мин

Подача

ИПР

Полученные результаты

Результаты

результирующих дюймов в минуту

ИПМ

Число оборотов в минуту (об/мин)

оборотов в минуту (об/мин)

Диаметр инструмента

в

мм

Поверхностных футов в минуту

уфм

Полученные результаты

Результаты

результирующих оборотов в минуту

об/мин

Вычислить метрику в дюймах

Вычислить метрические единицы в дюймах

Метрическая система в дюймы

мм на оборот или мм

Полученные результаты

Результаты

результатов

в/об. или в.

или в.

Вычислить дюймы в метрические

Вычисление дюймов в метрические единицы

Дюймы в Метрические

в/об. или в.

Полученные результаты

Результаты

результатов

мм на оборот или мм

Часто задаваемые вопросы о калькуляторе скорости и подачи

Как рассчитать скорость и подачу?

Скорость (об/мин) = (футы поверхности в минуту x 3,82) / диаметр инструмента

Скорость подачи = об/мин x количество стружки x количество зубьев

об/мин = инструмента или заготовки удаляемый материал, за оборот на режущую кромку

Количество зубьев = количество кромок, граней или канавок.

На какой частоте вращения следует фрезеровать сталь?

На скорость шпинделя (об/мин) при фрезеровании стали влияет множество факторов, в том числе:

Тип стали:

- Общая твердость

- Термическая обработка

- Легирующая композиция

Тип оснастки:

- Материал (быстрорежущая сталь, твердый сплав и др.

)

) - Форма

- Состояние (новые и изношенные)

Тип фрезерного станка:

- Использование охлаждающей жидкости

- Стабильность рабочих приспособлений

Большинство производителей специальной стали предоставляют информацию о механической обработке, если это не обычный вариант стали.

Как фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM?

Фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM на основе информации, которую вводит пользователь. Тип станка с ЧПУ, тип контроллера станка и возраст станка будут влиять на количество информации, которая может быть введена непосредственно в станок. Исторически сложилось так, что G-код создавался на станке с ЧПУ, а затем загружался в него. Внешне созданный G-код был создан либо с помощью специального программного обеспечения CAM, либо с помощью подключаемого модуля, встроенного в программное обеспечение для параметрического 3D-моделирования. Пользователь вводит тот же станок с ЧПУ, на котором он хочет создать деталь (с конкретным рабочим приспособлением), тип инструмента (производство, номер детали и т. д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

Как рассчитать подачу для токарной обработки?

Подача при токарной обработке = скорость вращения (N) x подача (fr)

Скорость вращения (N) = скорость резания (SFM) / π x исходный диаметр

Подача (fr) = скорость вращения (N) x подача (е). Примечание. Подача (f) измеряется расстоянием/оборотом.

Как рассчитать SFM при механической обработке?

Футов поверхности фрезерования в минуту = (об/мин x диаметр инструмента) / 3,82

Футов поверхности точения в минуту = 0,262 x диаметр детали x об/мин

Как SFM рассчитывает число оборотов в минуту?

Поверхностные футы в минуту = (об/мин x длина окружности) / 12

Примечание. Единица измерения длины окружности — дюймы и зависит от того, выполняется ли операция фрезерования или токарной обработки.