Ремонт станины токарного станка своими руками: Ремонт направляющих токарных станков: видео, фото, методы

Содержание

Переносной шлифовальный станок — Конкурс «Сделано своими руками»

#1

Сварик

Отправлено 06 February 2014 17:54

Популярное сообщение!

У восстанавливаемого в моей мастерской «из руин» токарно-винторезного станка 16К20 большой износ направляющих станины — более 0,4 мм. Направляющие можно отшлифовать в заводских условиях (необходима полная разборка станка, да и дорого) или отшабрить вручную. Но второй вариант вообще проблематичен, так как направляющие на этом станке закалены, т.е. термообработаны до высокой твердости металла.

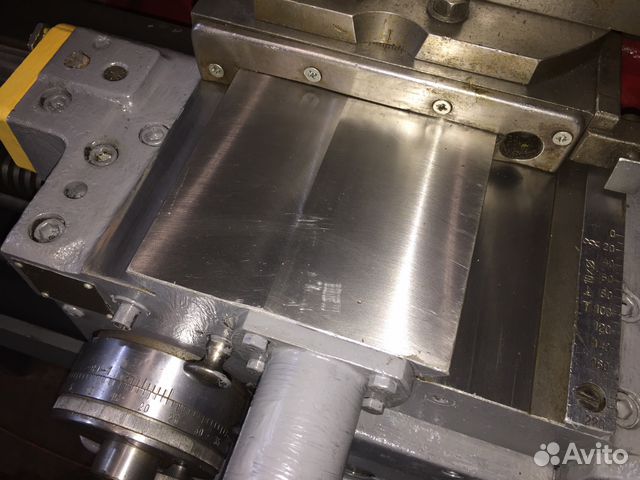

Для выхода из сложившейся ситуации был разработан и изготовлен переносной шлифовальный станок (здесь и далее ПШС) для шлифовки призматических и плоских направляющих станин токарных станков типа 1А616, 1К62, 16К20 и др.

Состоит из следующих основных узлов: стойки, выдвижной пиноли и шлифовальной головки. ПШС позволяет, не демонтируя и не полностью разбирая ремонтируемый станок, осуществить шлифовку изношенных направляющих в условиях любого гаража и мастерской. Базируется ПШС по направляющим задней балки, перемещается с помощью ручной тросовой лебедки, снабжен контргрузами. Привод шлифовальной головки имеет мощность 0,42 кВт, 3000 об/мин., 3 ф. Для охлаждения шлифовального камня и удаления отработанного абразива из зоны шлифовки имеется система подачи смазочно-охлаждающей жидкости (СОЖ) с помощью штатного насоса ремонтируемого станка.

ПШС позволяет, не демонтируя и не полностью разбирая ремонтируемый станок, осуществить шлифовку изношенных направляющих в условиях любого гаража и мастерской. Базируется ПШС по направляющим задней балки, перемещается с помощью ручной тросовой лебедки, снабжен контргрузами. Привод шлифовальной головки имеет мощность 0,42 кВт, 3000 об/мин., 3 ф. Для охлаждения шлифовального камня и удаления отработанного абразива из зоны шлифовки имеется система подачи смазочно-охлаждающей жидкости (СОЖ) с помощью штатного насоса ремонтируемого станка.

Все детали изготавливались на моём токарном станке 1А616К, сварка велась полуавтоматом. Стойка куплена в пункте приёма металлолома, пиноль изготовлена из задней бабки станка 1А616, купленного на форуме у чипмейкеров.

Всем удачи в конкурсе! Пусть победит лучший и достойнейший!

Конкурсная работа № 35, предоставлена в рамках Конкурса «Сделано своими руками»

Спонсоры Конкурса

Ресанта — ведущий поставщик электрооборудования для сварки, тепла и комфорта.

Тиберис — первый интернет-гипермаркет сварочного оборудования.

Евротек — интернет-магазин строительного оборудования.

- Наверх

- Вставить ник

#2

Minotawr

Отправлено 06 February 2014 19:24

Я рад за вас! Видать не все мозги перекупила заграница! Есть еще мужики в наших селеньях! Так держать!

Витек

- Наверх

- Вставить ник

#3

Сварик

Отправлено 06 February 2014 21:31

Спасибо за приятные слова! Желаю всего самого наилучшего!

- Наверх

- Вставить ник

#4

Рудольф Шнапс

Отправлено 06 February 2014 22:16

Буду голосовать за вас.

- Наверх

- Вставить ник

#5

Reankor 2002

Отправлено 06 February 2014 22:27

А как регулируется износ камня?

- Наверх

- Вставить ник

#6

Сварик

Отправлено 06 February 2014 22:34

Всё просто: поджали пиноль и работаете дальше. Если вы про правку абразивного круга, то алмазным карандашом правлю его на оправке, предварительно зажатой в токарном патроне.

- Наверх

- Вставить ник

#7

Reankor 2002

Отправлено 06 February 2014 22:39

Не, я о том что от начала движения и до конца , камень меняет размер, а значит и поверхность также.

- Наверх

- Вставить ник

#8

Сварик

Отправлено 06 February 2014 23:53

Согласен с вами. Да, как вы выразились, к «концу поверхности» он износится на какие-то микрометры и направляющая вначале и в конце выхода камня должна будет отличаться на эти микрометры. Но этого не происходит (это происходит, как бы точнее выразиться, но, скажем так, в пределах допуска) из-за недостаточной жесткости узлов и деталей шлифовального станка (абсолютно жёстких систем в природе не наблюдается). В начале захода абразивного круга на поверхность шлифования создается преднатяг, который и компенсирует износ камня в конце поверхности. Поэтому получаемые поверхности в результате такого шлифования находятся в допуске на плоскостность. Контроль веду ещё с помощью поверочной линейки с щупами или обкатываюсь индикатором.

- Наверх

- Вставить ник

#9

Reankor 2002

Отправлено 06 February 2014 23:58

Ну тогда может его надо было сделать, (узел с камнем) свободно висящим — под своим весом, тогда как то более менее компенсируется износ камня.

Но в любом случае шлифование это есть первоначальный процесс (грубая обработка), а потом уже применяется шабрение.

- Наверх

- Вставить ник

#10

Сварик

Отправлено 07 February 2014 00:44

шлифование это есть первоначальный процесс (грубая обработка), а потом уже применяется шабрение.

Хм, пробовали шабрить закалённые направляющие?

- Наверх

- Вставить ник

#11

Reankor 2002

Отправлено 07 February 2014 01:08

Сварик,Дипломная работа по слесарке в бурсе, станина строгального станка, 2 месяца, втроем, довели до 15-20 точек…

Сообщение отредактировал Reankor 2002: 07 February 2014 01:09

- Наверх

- Вставить ник

#12

Сварик

Отправлено 07 February 2014 08:21

Всё, сдаюсь.

- Наверх

- Вставить ник

#13

митька51

Отправлено 07 February 2014 14:49

Сколько в итоге снялось с направляющих,под суппорт зедекс?

- Наверх

- Вставить ник

#14

Сварик

Отправлено 07 February 2014 23:26

Пока не могу ничего про толщину наделок сказать, так как буквально на днях закончил шлифовку направляющих. Зедекс ставить буду обязательно. Износ составлял от 0,4 мм до 0,5 мм на разных поверхностях.

Зедекс ставить буду обязательно. Износ составлял от 0,4 мм до 0,5 мм на разных поверхностях.

- Наверх

- Вставить ник

#15

supoplex

Отправлено 13 February 2014 08:59

А при проходе не получается, что система повторяет профиль изношеной поверхности?

- Наверх

- Вставить ник

#16

Сварик

Отправлено 13 February 2014 21:46

Направляющие задней бабки, по которым перемещается ПШС, предварительно шабрятся и контролируются.

- Наверх

- Вставить ник

#17

Сварик

Отправлено 08 October 2014 22:02

Популярное сообщение!

А вот так теперь выглядит восстановленный станок.

Просто хвастаюсь…

- Наверх

- Вставить ник

#18

DED 1

Отправлено 09 October 2014 08:17

Сварик,Станок где стоит? Если в стандартном гараже, то можно фоток общего плана, чтоб понять, не тесно ли с ним будет.

Друг загорелся станком, уже нашёл 1К62. И хочет в стандартный гараж его впихнуть. Я его отговариваю как могу от этого монстра. Ваш вроде поменьше будет.

Я его отговариваю как могу от этого монстра. Ваш вроде поменьше будет.

- Наверх

- Вставить ник

#19

Сварик

Отправлено 09 October 2014 08:33

DED 1, именно в гараже! Так что, друга не отговаривайте — всё зависит от марки станка и размера гаража (6*4 сейчас арендую). У меня второй станок 1А616К гораздо меньше 16К20.

Прикрепленные изображения

- Наверх

- Вставить ник

#20

DED 1

Отправлено 09 October 2014 08:40

Так что, друга не отговаривайте — всё зависит от марки станка и размера гаража

Ему надо, чтоб резьбу резал. Гараж 6х3.

Гараж 6х3.

- Наверх

- Вставить ник

Мини токарный б.у станок по металлу — восстановление и ремонт своими руками. 1 часть

1 часть

(Из книги Е. Васильева «Маленькие станки»)

Летом 2006 года, после очередных поделок надфилем «на коленках», решил обзавестись маленьким токарным станком. Перебрав разные варианты, остановил свой выбор на станке Super Adept британского производства середины прошлого века. Возможно, этот выбор покажется странным, но я предварительно ознакомился с информацией по маленьким станкам, которую тщательно собрал, в основном, в Интернете. Итак, в августе 2006 получил посылку из Австралии — купленный на аукционе Ebay токарный станок Super Adept. Потихоньку решил его восстанавливать, а весь этот процесс показать здесь по ходу работ.

Станок вынут из посылки. Грязненький, с некоторыми дефектами. Станок был куплен за $225, доставка $75, затраты на перевод денег $25, итого $325.

Для начала я разобрал станок и немного почистил тряпочкой. Первоначальный осмотр показал: на правом конце станины отломано ушко крепления винта подачи. Подшипниковый узел шпинделя тоже нуждается в ремонте. Направляющие станины и ходовой винт подачи в хорошем состоянии. Патрон странный — чем сильнее усилие резания, тем он сильнее зажимает заготовку.

Станочек отмыт и разобран.

В авто магазине купил смывку старой краски. Результат на фото.

Сломано ушко, в котором держится правым концом винт подачи. Судя по свежести скола и по смятому углу посылки, сломанное ушко — заслуга почты.

Но к почте претензий в этом случае быть не может, так как по нашим законам обязанность отправителя так упаковать посылку, чтобы исключить повреждение вложения при транспортировке. Почта что угодно может делать и всегда окажется ни при чём.

Восстановил сломанное ушко. Для этого просверлил четыре отверстия диаметром 1мм, подготовил штифты (из свёрл) и приклеил на эпоксидный клей для металла. Если отвалится, припаяю латунью, но это место желательно не нагревать, поэтому попробую пока обойтись эпоксидным клеем. Или можно отдельное новое ушко отфрезеровать и привинтить парой болтов. Как выяснилось позже, можно было просто припаять, но уже сделал — как сделал.

Для этого просверлил четыре отверстия диаметром 1мм, подготовил штифты (из свёрл) и приклеил на эпоксидный клей для металла. Если отвалится, припаяю латунью, но это место желательно не нагревать, поэтому попробую пока обойтись эпоксидным клеем. Или можно отдельное новое ушко отфрезеровать и привинтить парой болтов. Как выяснилось позже, можно было просто припаять, но уже сделал — как сделал.

На фото последовательность работы.

Перебрал заднюю бабку. Очистил старую краску, изготовил новый сухарик, зажимающий втулку. Кое-где зачистил, подшабрил.

Следующая проблема — на станине отломаны ушки, затягивающие подшипники (трения) шпинделя. Причина отломанных ушек — когда-то в станине была перерезана резьба (с дюймовой на метрическую) под стягивающие болты. Резьба нарезана немного не под тем углом, при затягивании ушки перекашивало и вероятно оторвало. Обработал отверстия в ушках так, чтобы при затягивании винтов не возникало лишних боковых усилий. Попробовал эпоксидный клей — приклеенное ушко отломилось от среднего усилия при нажатии руками. Попробовал зубопротезную пластмассу «Протакрил-М» — примерно то же самое. Тогда хорошенько облудил с кислотой и припаял припоем потвёрже (серебряным). Получилось крепче — руками ушко отломить не удаётся.

Попробовал эпоксидный клей — приклеенное ушко отломилось от среднего усилия при нажатии руками. Попробовал зубопротезную пластмассу «Протакрил-М» — примерно то же самое. Тогда хорошенько облудил с кислотой и припаял припоем потвёрже (серебряным). Получилось крепче — руками ушко отломить не удаётся.

На фото детали после пайки.

Лудил и паял мощным паяльником, предварительно прогрев детали на газовой плите. Обычная паяльная кислота и специальный флюс для пайки чугуна дали примерно одинаковый результат. На фото деталь зачищена после пайки. Сверху просверлено отверстие для смазки.

Надеюсь, что при затягивании болтов со временем припой будет деформироваться («течь») и ушко будет садиться «по месту», выбирая зазор в подшипнике.

В разрез ушка устанавливаются подобранные по толщине шайбы, ограничивающие зажим при затягивании болта. В момент пайки шайбы были установлены и болты затянуты с небольшим усилием.

Следующая работа — заклеивание лишнего отверстия в станине и восстановление на его месте буквы D в слове MADE с одной стороны станины, и буквы E в слове SUPER с другой стороны. Эпоксидная смола + обработка бормашиной дали вот такой результат:

Эпоксидная смола + обработка бормашиной дали вот такой результат:

В планке, прижимающей резец, было два лишних отверстия с резьбой. Отверстия заглушил, завинтив в них болты на клею и отпилив выступающие части.

Следующий этап — покраска. На фото основные части сушатся после покраски молотковой эмалью. Такая эмаль скрывает неровности поверхности и может наноситься на металл без предварительной грунтовки.

Вот так станок выглядит в собранном виде

Трёхкулачковый патрон изношен — кулачки в патроне разболтаны. На фото станок не со своим шкивом — тот шкив, который был с этим станком не входит на своё место, так как форма станины восстановлена до исходного размера. Под слишком большой шкив в станине были сделаны небольшие углубления, я их убрал — теперь шкив нужно будет немного обточить по диаметру, чтобы он поместился на своё место. Или оставить тот шкив, что на фото — но он алюминиевый, что мне не очень нравится.

Станочек стоит на листе бумаги А4.

Всего в комплекте к первому станку оказался запасной шпиндельный вал, разболтанный трёхкулачковый самозажимной патрон, четырёхкулачковая оправка и патрон Джакобса (как на дрели).

Все они могут быть установлены на любой из двух шпиндельных валов. Один из валов имеет сквозное отверстие. Со стороны резьбы у обоих валов коническое отверстие для установки центра, такое же, как в задней бабке.

Технические данные станка:

Расстояние между центрами 150 мм

Максимальный диаметр детали, мм

— над станиной: 80

— над суппортом: 50

Габариты, мм

— длина: 330

— ширина: 125

— высота: 120

Масса (без патрона) 2,8 кг.

На этом основной ремонт первого Адепта закончен, хотя ещё надо пришабривать все направляющие. Но как токарный, он меня не очень интересует, так как есть ещё один такой же, сейчас уже полностью восстановленный и работающий. А из этого сделаю, со временем, маленький фрезерный.

А из этого сделаю, со временем, маленький фрезерный.

Ремонт станка токарного

Главная » Станок » Ремонт станка токарного

Ремонт направляющих станины токарного станка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

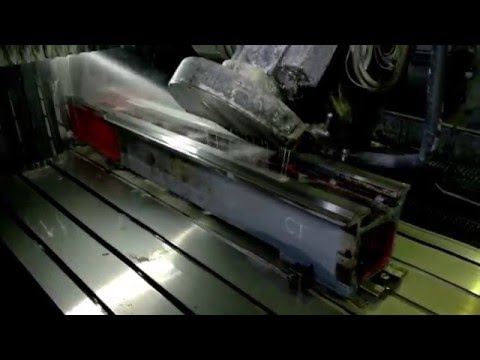

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert. ru

ru

Ремонт направляющих станин токарных станков

Поверхности 3, 4 и 6 (рис. 87, а) — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности 7 и 8 передней направляющей суппорта. Несколько меньше изнашиваются поверхности 1, 2, 10. Поверхности 5, 9, 11 и 12 практически не изнашиваются. Разная величина износа поверхностей направляющих объясняется тем, что при движении сборочных единиц, задней бабки и суппорта на эти поверхности действует разная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков следует выполнять следующие требования:

- направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины;

- поверхности 2, 3, 4, б, 7 и 8 должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, наблюдаемой, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины;

- поверхности 7 и 5 должны быть параллельны поверхностям 11 и 12 под рейку, допустимое отклонение 0,10 мм на всю длину станины;

- поверхности 3 и 4 должны быть параллельны поверхностям 7 и 8, допустимое отклонение 0,03 мм на всю длину станины;

- поверхности 1 и 10 должны быть параллельны поверхностям 2,7 и 8, допустимое отклонение 0,03 мм на всю длину станины.

Долговечность направляющих станины в основном зависит от режима работы станка и качества технического обслуживания.

Восстановление направляющих станины токарного станка шабрением

Для восстановления точности направляющих станину устанавливают на стенде или жестком полу и проверяют положение ее в продольном направлении по уровню 10 (рис. 88). Последний устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине.

Положение станины токарного станка в поперечном направлении проверяют рамным уровнем, который прикладывают к плоскости, где крепится коробка подач. Одновременно проверяется спиральная извернутость, для чего используется мостик или каретка (применяемая как мостик и уровень). Мостик устанавливают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (см. рис. 87, б, I) или клиньями 15 (рис. 87, б, II), подкладываемыми под ее основание или под ножки. Очень удобно устанавливать станину на болты домкрата 16 (рис. 87, б, III).

87, б, III).

Вывинчивая или завинчивая болты домкрата, станину поднимают или опускают. Регулировку осуществляют до тех пор, пока пузырек основной ампулы уровня не станет в нулевое положение, что свидетельствует о правильном положении станины.

После выверки станины выбирают базовую поверхность, по которой контролируют параллельность всех ремонтируемых направляющих*. У станины токарного станка (см. рис, 87, а) за базу обычно принимают направляющие 3, 4 и 6 под заднюю бабку, так как они изнашиваются значительно меньше, чем другие направляющие. Эти поверхности сначала пришабривают, чтобы устранить износ, периодически проверяя прямолинейность и плоскостность контрольной линейкой.

Подготовив базу по контрольной линейке, шабрят поверхности 2,7 и 8 направляющих (см. рис. 87, а) с проверкой параллельности. Некоторые ремонтники проверяют спиральную изогнутость направляющей индикатором (см. рис. 89, б). Однако этот способ ненадежный, так как направляющая, на которой устанавливается стоика 6 индикатора 4, часто имеет отклонение в горизонтальной плоскости до 0,01 мм. В этом случае показание стрелки индикатора будет неверным. Ошибка будет тем большей, чем длиннее державка 5 индикатора

В этом случае показание стрелки индикатора будет неверным. Ошибка будет тем большей, чем длиннее державка 5 индикатора

Следует, однако, отметить, что несмотря на малый износ направляющих под заднюю бабку, их параллельность относительно плоскостей для крепления коробки подач и крепления кронштейна ходового винта и ходового валика часто оказывается нарушенной.

Отклонения нарастают о увеличением числа ремонтов станка, из-за чего при сборке ремонтируемых станков приходится затрачивать много времени на пригонку по месту коробки подач, кронштейна ходового винта и ходового валика, выполняемую шабрением вручную.

Этого можно избежать, применяя более рациональную технологию ремонта Существенным элементом этой технологии является то, что за базу принимают участки длиной 200—300 мм на концах поверхностей 11 и 12 (см. рис. 87, а). Эти поверхности не имеют износа, а потому не нуждаются в предварительной подготовке, как направляющие задней бабки.

По окончании подготовки базовых поверхностей приступают к шабрению направляющих. Сначала шабрят по краске поверхности, обозначенные на рис. 87, а цифрами 3, 4 и 6. При этом время от времени проверяют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора. По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Сначала шабрят по краске поверхности, обозначенные на рис. 87, а цифрами 3, 4 и 6. При этом время от времени проверяют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора. По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Далее шабрят поверхности 2, 7 и 8. Уровнем проверяют спиральную изогнутость поверхностей 2,7 и 8 (рис. 89, а), а индикатором— параллельность поверхностей 7 и 8 базовым поверхностям. В последнюю очередь шабрят поверхности 1 и 10.

Определение величины износа направляющих

Для определения величины износа направляющих пользуются контрольной линейкой и щупами (рис. 90, а). Длина линейки должна быть не меньше 2/3 длины проверяемой поверхности.

Приступая к проверке, прежде всего зачищают поверхность направляющих, чтобы удалить забоины и грубые задиры. После этого накладывают линейку 1 и щупами 3 измеряют зазор между ней и направляющей 2 через каждые 300—500 мм подлине. Там, где зазор оказывается наибольшим, износ направляющей, т. е. ее отклонение от прямолинейности является максимальным.

Там, где зазор оказывается наибольшим, износ направляющей, т. е. ее отклонение от прямолинейности является максимальным.

Широкие поверхности проверяют на плоскостность (рис. 90, б). Для этого линейку 1 укладывают на две контрольные плитки 2 и 3 одинакового размера и замеряют щупами расстояние между поверхностью детали 4 и линейкой. Это проделывают в нескольких направлениях — а, б, в, г и д, каждый раз производя измерения в нескольких точках по длине линейки.

Вместо щупов иногда пользуются кусочками (лепестками) папиросной бумаги толщиной 0,02 мм. Лепестки укладывают в нескольких местах на направляющие и на них накладывают линейку. После этого начинают вытаскивать лепестки из-под линейки; если поверхность прямолинейна, лепестки оказываются прижатыми, при этом их не вытаскивают, а только обрывают их концы.

В тех случаях, когда направляющие значительно длиннее имеющейся контрольной линейки, величину износа определяют чувствительным слесарным уровнем при помощи специального приспособления — мостика или же используют вместо него основание задней бабки. На рис. 90, в показана схема замера износа направляющих станины в вертикальной плоскости.

На рис. 90, в показана схема замера износа направляющих станины в вертикальной плоскости.

Мостик с уровнем, расположенным продольно, перемещают по направляющим. Участок, где пузырек уровня наиболее отклонится, и будет самым изношенным. Найдя этот участок, разбивают (идя от него) станину на равные по длине части, сооответствующие расстоянию между опорами мостика. На исходном участке уровень регулируют так, чтобы пузырек его основной ампулы занял среднее положение, т. е оказался на нуле.

При определении величины износа описываемым способом необходимо учитывать, что уровень показывает отклонение на длине 1000 мм тогда как замеры ведутся на участках меньшей длины. Следовательно показания уровня нужно пересчитывать применительно к фактически измеряемым расстояниям. Если, например, цена деления шкалы уровня 0,04 мм на 1000 мм, а каждое измеряемое расстояние равно 500 мм то цена деления на этих участках будет 0,02 мм.

Износ горизонтальных направляющих определяют мостиком и уровнем следующим образом. Расположив мостик на наиболее изношенной части станины, которую находят по тому, что на границах этой части пузырек уровня отклоняется как в одну, так и в другую сторону (пусть это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Здесь определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в специально составляемую таблицу-график. Если пузырек отклонился, например, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Расположив мостик на наиболее изношенной части станины, которую находят по тому, что на границах этой части пузырек уровня отклоняется как в одну, так и в другую сторону (пусть это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Здесь определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в специально составляемую таблицу-график. Если пузырек отклонился, например, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Далее располагают мостик с уровнем на участке 6 —7 и также записывают показание уровня Если и здесь получен результат 0,06 мм, значит действительное отклонение от прямолинейности на участках 5—6 равно 0,12 мм.

Метод определения непрямолинейности направляющих при помощи уровней широко используется при ремонте оборудования. Однако уровнем проверяют непрямолинейность только в вертикальной плоскости. Поэтому все большее распространение получили оптические методы контроля, из которых наиболее совершенным является автоколлимационный метод.

Поэтому все большее распространение получили оптические методы контроля, из которых наиболее совершенным является автоколлимационный метод.

Этот метод позволяет осуществлять замеры отклонений от прямолинейности как в вертикальной, так и в горизонтальной плоскостях. Измерение осуществляют при помощи жестко закрепленного автокол-лиматора 2 (рис. 91) и плоского зеркала 4, которое перемещают по проверяемой поверхности. Зеркало устанавливают на универсальный или пециальный мостик и выверяют так, чтобы оно находилось перпендикулярно оптической визирной оси 3 автоколлиматора и изображение совпало с перекрестием окулярного микроскопа 1. Перемещая мостик с зеркалом по направляющим на шаги L, положение зеркала будет меняться из-за непрямолинейности отдельных участков. Углы наклона по отношению к первоначально установленному положению определяют непрямолинейность, которую отсчитывают по шкале микроскопа и строят график так же, как показано на рис. 90, в.

chiefengineer.ru

Станина токарного станка.

Ремонт направляющих станины токарного станка

Ремонт направляющих станины токарного станка

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др. соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

Весьма важным мероприятием является организация ремонта станка по календарному графику. График ремонта станка определяет последовательность и сроки проведения ремонтных операций, комплектование узлов и окончательную сборку станка,

Кроме того, в первый день бригада осуществляет промывку деталей и дефектацию станка и приступает к ремонту других узлов станка.

Ремонт направляющих станины токарного станка

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих станины, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Рис. 48. Выверка станины токарно-винторезного станка на стенде

- Основание мостика

- Резьбовая колонка

- Уровень

- Опора

- Резьбовая колонка

- Площадка для уровня

- Резьбовая колонка

- Опора

- Подпятники

- Уровень

- Рамный уровень

- Балочка

- Поверхность станины для крепления коробки подач

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 13 (рис. 48) с помощью рамного уровня 11. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 10.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления зубчатой рейки, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям:

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 10 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 13.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

Рис. 49. Профиль направляющих станины токарно-винторезного станка 1к62

Плоскость 9 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием.

Этот технологический процесс состоит из следующих операций:

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

Рис. 50. Схема деформации станины токарно-винторезного станка

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5, 1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Типовой технологический процесс ремонта направляющих станин шлифованием представлен в табл. 3. Этим технологическим процессом можно руководствоваться и при шлифовании направляющих, закаленных т. в. ч. Однако предварительно нужно выполнить все операции, указанные на стр. 72.

Ремонт направляющих станины финишным строганием.

При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать, согласно операциям 1, 2, 3 и 4 табл. 3.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием. Таблица 3

| Номер операции | Содержание операции | Технические условия | Инструмент и приспособления | Способ проверки |

| 01 | Зачистить поверхность 8 (см. рис. 49) от забоин рис. 49) от забоин | Границы забоин не должны выступать над поверхностью | Напильник, шабер, поверочная линейка | Линейкой на краску |

| 02 | Установить станину на строгальный станок и выверить на параллельность по ходу стола | Непараллельность поверхностей 9 к 10 к направлению стола — не более 0,03 мм на длине станины | Индикатор, щуп | Индикатор закрепить в резцедержателе станка и подвести измерительный штифт к поверхностям 9 и 10. Замеры осуществлять на концах поверхностей при движении стола станка |

| 03 | Проверить (предварительно) извернутость направляющих 3 и 4 до закрепления станины на столе и зафиксировать отклонения, также проверить горизонтальность поверхности 3 | — | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | На средние направляющие 3, 4 и 5 (см. рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении |

| 04 | Закрепить, деформировав, станину на столе станка в местах, показанных на рис. 50 стрелками, и проверить окончательно | Извернутость должна соответствовать показаниям проверки операции 3. Вогнутость должна быть на 0,05 мм больше вогнутости при операции 3 | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | То же |

| 05,06,07 | Шлифовать последовательно (предварительно и окончательно) поверхности 3 и 6; 7 и 11; 1, 4, 5 и 2 (рис. 49) | Чистота поверхностей V7 | Шлифовальный круг ЧК ЭБ36, СМ2К (ГОСТ 2424—67) | Чистоту обработки определять визуально методом сравнения с эталоном |

| 08 | Проверить предварительно прямолинейность, параллельность, плоскостность и извернутость направляющих | Отклонение от прямолинейности (вогнутость) не более 0,03 мм на длине 1000 мм. Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм | Поверочная линейка (ГОСТ 8026—64), щуп, набор, поверочная линейка (ГОСТ 8026—64), щуп (набор № 3), индикатор с ценой деления 0,01 мм, универсальный мостик и уровень | Непрямолинейность и извернутость проверять универсальным мостиком с уровнем (см. рис. 9), непараллельность — мостиком и индикатором (см. рис. 10, б) |

| 09 | Открепить станину и предъявить в ОТК | Отклонение от прямолинейности (выпуклость) — не более 0,02 мм на длине 1000 мм | То же | То же |

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8— 10 м/мин и глубине резания 0,03—0,05 мм. Для получения чистоты поверхности V 7 обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за 3— 4 прохода. Проверка точности обработки производится так же, как после операций 8 и 9 (табл. 3).

Ремонт направляющих станины длиной более 3000 мм.

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Поверхности 4 и 5 (см. рис. 49) призматической направляющей также ремонтируют шабрением по поверочной линейке. Шабрение ведется по «маякам», полученным так же, как при ремонте плоской направляющей.

Непрямолинейность призматической направляющей в вертикальной плоскости целесообразно проверять методом измерения извернутости относительно аттестованной плоской направляющей с помощью уровня, используя приспособление (см. рис. 9), располагая его опоры так, как показано на рис. 10, б. При этом за базу уровня принимается расстояние между серединами плоской и призматической направляющих, а на одном из концов направляющей извернутость принимается равной нулю.

Непрямолинейность направляющей в горизонтальной плоскости можно проверять этим же приспособлением и автоколлиматором (см. рис. 9).

Допускается непрямолинейность (выпуклость) не более 0,02 мм на 1000 мм длины и извернутость направляющих не более 0,02 мм на длине 1000 мм.

Ремонт направляющих поверхностей 1, 2, 6, 7 и 10 (см. рис. 49) целесообразно производить с помощью переносного приспособления (см. рис. 32), которое устанавливается на восстановленные поверхности 3, 4 и 5 (см. рис. 49). При отсутствии такого или подобного приспособления обработку поверхностей можно вести шабрением по поверочной линейке, периодически проверяя их параллельность по индикатору, установленному на мостике (см. рис. 10, б) или на основании задней бабки, которые базируются на поверхностях 3, 4 и 2 станины (см. рис. 49). Допускается непараллельность не более 0,02 мм на длине 1000 мм.

рис. 49) целесообразно производить с помощью переносного приспособления (см. рис. 32), которое устанавливается на восстановленные поверхности 3, 4 и 5 (см. рис. 49). При отсутствии такого или подобного приспособления обработку поверхностей можно вести шабрением по поверочной линейке, периодически проверяя их параллельность по индикатору, установленному на мостике (см. рис. 10, б) или на основании задней бабки, которые базируются на поверхностях 3, 4 и 2 станины (см. рис. 49). Допускается непараллельность не более 0,02 мм на длине 1000 мм.

Окончательная проверка точности направляющих поверхностей 1, 2 и 6 производится приспособлением, показанным на рис. 9.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

1. Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами.

2. Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки.

3. Устанавливают фартук и соединяют с кареткой винтами(фартук может быть установлен не полностью собранным).

4. В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

5. Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

6. Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Шабрение направляющих токарного станка

Восстановление геометрии направляющих токарного станка

Шлифовка направляющих станины токарно-винторезного станка

Шлифовка направляющих станины токарно-винторезного станка

Восстановление станины токарного станка

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Паспорта и книги по ремонту металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Технология ремонта металлорежущих станков. Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г. Скачать книгу бесплатно.

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г. Скачать книгу бесплатно.

stanki-katalog.ru

Техническое обслуживание токарно-винторезных станков

Токарно-винторезный станок используется в разных отраслях промышленности, наиболее часто их можно встретить в машиностроительных производствах. Любая работа должна производиться качественно, но детали, от которых может зависеть жизнь и здоровье человека, должны производиться с особой филигранностью, что можно сделать только на отлично отрегулированном, исправно работающем станке. Для того чтобы он служил долго, а резьбовые детали соответствовали своему назначению, необходимо исправно проводить техническое обслуживание токарного оборудования.

Общий вид токарно-винторезного станка Общий вид токарно-винторезного станка с УЦИ

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

Видео, в котором рассказываются основные принципы технического обслуживания.

Как происходит смазка станка в автоматическом режиме

Смазка токарно-винторезного станка, вернее движущихся его частей, должна происходить во время работы постоянно. О поступлении смазочных веществ на ротор говорит вращающийся диск на шпиндельной бабке. Вращение его должно начаться в течение минуты после запуска оборудования. Этого времени должно хватить, чтобы шестерённый насос, соединённый ременной передачей с основным двигателем агрегата, подал масло в резервуар. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Прерывистое движение или остановка диска, показывающего поступление смазки к деталям токарно-винторезного станка, говорит о том, что фильтр засорён или в системе недостаточно смазки. В этом случае станок необходимо

- отключить,

- обесточить,

- снять фильтр,

- промыть его керосином,

- проверить уровень смазки в резервуаре,

- при необходимости долить масло,

- вставить фильтр на место и запустить агрегат.

Как снять фильтр

Сетчатый фильтр состоит из нескольких элементов. Чтобы достать его из резервуара, который служит фильтру корпусом, необходимо отсоединить от него шланги и открутить нижнюю гайку, снять фильтры вместе с пластиковой оправой.

Внимание! Промывать фильтры можно только в керосине. Ни в коем случае нельзя очищать их воздухом. Такой способ очистки может привести к моментальной потере сеткой своих рабочих качеств. Сильное давление воздуха деформирует её ячейки.

Ни в коем случае нельзя очищать их воздухом. Такой способ очистки может привести к моментальной потере сеткой своих рабочих качеств. Сильное давление воздуха деформирует её ячейки.

Плановое техническое обслуживание с обязательной промывкой фильтра производится в соответствии с указаниями в техническом паспорте оборудования.

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Схема смазки станка Инструкция по смазки станка Таблица эквивалентов индустриального масла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука.

Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

Планово-предупредительный ремонт — ППР

Планово-предупредительный ремонт – это совокупность мероприятий по поддержанию станка в рабочем состоянии с сохранением его технических характеристик на уровне, соответствующем указанному производителем в паспорте станка.

В соответствии с графиком ППР, составленным на основании режима эксплуатации агрегата, производятся:

- Технический уход – чистка, смазка, заливка и смена масел.

- Замена изношенных деталей и затупившихся резцов.

- Промывка всего станка или отдельных его узлов.

В план ТО по предупредительному ремонту должны быть включены:

- профилактические ремонты;

- текущие (малый и средний) ППР;

- капитальный ППР.

Межремонтное ТО

Соблюдение требований эксплуатации, заявленные производителем, относятся к:

- механизмам управления оборудованием;

- ограждениям рабочего места;

- поддержанию смазочных устройств и резервуаров в чистоте, контролю за их наполнением смазочными материалами.

- устранению мелких неполадок;

- регулировке настраиваемых механизмов.

Все перечисленные виды обслуживания не требуют больших временных затрат, что позволяет проводить их в технологические, обеденные, межсменные перерывы. Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

Переналадку оборудования лучше назначать на выходные дни. Для токарей высокого разряда, с допуском на проведение определённого вида наладочных работ, это не составит труда. В других случаях необходимо внести этот вид мелкого ремонта в список дел для ремонтно-наладочной бригады цеха.

ППР автоматических станков производится ежедневно, после закрытия смены. В условиях работы цеха в 2 и 3 смены, обслуживание их производится 1 раз в 8 часов. В цехах со сменным графиком работы обязательно должна быть ремонтно-наладочная служба, состоящая из:

- механиков;

- смазчиков;

- слесарей;

- электриков;

- шорников и других специалистов узкого профиля.

Это должно обеспечить высокое качество каждого узла в отдельности, и станка в целом.

Учётность по обслуживанию оборудования

В каждом цехе, оборудованном станками в обязательном порядке должен вестись журнал технического обслуживания. В конце каждой смены работники должны оставлять в нём заметки об исправности или неисправности станка, с указанием дефектов, поломок, необходимости проведения каких-либо внеплановых работ, или нареканий на работу определённого узла, механизма.

После осмотра и проведения необходимого перечня работ, наладчик также отставляет отчёт о проделанной работе с указанием поломки и перечнем проведённых ремонтных действий.

Промывка станков производится по графику, составленному механиком, в соответствии с рекомендациями изготовителя в совокупности с режимом работы станка.

Проверка геометрической жёсткости основывается на требованиях ГОСТ. Её проводят после работ средней сложности или капитального ремонта. Основанием для этой проверки служит график, составленный механиком на проведение ППР. Перечень станков, подлежащих этой проверке, составляет главный технолог производства.

Сферы использование токарного оборудования

Токарно-винторезные станки различаются по весу и размеру, что напрямую зависит от отрасли, где они применяются. На них могут изготавливаться короткие и длинные, тонкие и широкие детали. На этих токарных станках может выполняться нарезка внутренней и внешней резьбы деталей. Чем тяжелее деталь, тем массивнее станок для её обработки.

Токарное оборудование лёгкого веса используется:

- в экспериментальных цехах;

- в приборостроении;

- в изготовлении деталей часовых механизмов.

Этот вид может иметь механическую подачу болванок к резцу, что позволяет ускорить изготовление одинаковых деталей, при необходимости выпуска их небольшими партиями. Для выпуска штучных изделий этот механизм не требуется, что отразится на конструкции токарного станка.

В промышленном производстве резьбовых деталей и инструментов чаще используются станки среднего веса. В их конструкции много автоматических систем, которые наравне с роторными механическими частями требуют профилактических проверок и отладок. Движущимся, закручивающимся, вращающимся, режущим и сверлящим деталям необходима регулярная смазка.

Токарное оборудование тяжёлого веса используется для более однообразных операций. На нём вытачиваются:

- валы;

- турбины;

- колёса на железнодорожные составы.

youtube.com/embed/SNAKlrlLhR8?feature=oembed»>

Несмотря на небольшой ассортимент продукции и небольшой выбор операций, станки эти простыми назвать нельзя. В его конструкции также много узлов требующих постоянного ухода и контроля. Смазка и очистка деталей усложняется из-за большого их веса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Ремонт токарных станков по металлу: виды капремонта, неисправности

На повышение производительности и качества выполнения работ напрямую влияет не только высокая квалификация работников, комфортные условия труда, но и исправное техническое состояние оборудование.

Ни один цех механической обработки не может обойтись без токарных станков. О том, какие неисправности существуют, как их устранить, и возможно, избежать, будет описано в этой статье.

Содержание:

- 1 Возможные неисправности

- 2 Виды и особенности ремонтных работ

- 2.1 Подготовительные работы

- 2.2 Малый

- 2.3 Средний

- 2.4 Капитальный

- 3 Как производится капремонт основных узлов?

- 3.1 Восстановление направляющих

- 3.1.1 Шабрением

- 3.1.2 Шлифованием

- 3.1.3 Строганием

- 3.2 Станина

- 3.3 Задняя бабка

- 3.4 Ремонтируем каретку суппорта

- 3.5 Ходовой винт и ходовой вал

- 3.1 Восстановление направляющих

- 4 Правила эксплуатация станка после проведения работ

Возможные неисправности

Самая распространённая причина возникновения неисправностей – естественный износ деталей и механизмов. Токарный станок состоит из множества движущихся частей, приводимых в движение с помощью подшипников. Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Станок отключается при работе – следует проверить состояние щёток электродвигателя, или уменьшить нагрузку (снизив обороты и подачу). Отсутствие подачи СОЖ может возникать в случае низкого уровня жидкости или поломки насоса. Если прослабило натяжение ремённой передачи, то будет уменьшаться частота оборотов в процессе работы. Замена ремня и регулировка фрикционной муфты поможет избавиться от этой неисправности.

Неточность обработки тоже может являться следствием неисправностей станка. К примеру: люфт резцедержателя или патрона на шпинделе. Соблюдая правила обслуживания станка, поддерживая чистоту на рабочем месте и проводя вовремя профилактическое обслуживание можно сократить поломки.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент. Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ для токарного станка и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Правила эксплуатация станка после проведения работ

При приёмке станка с ремонта проводят внешний осмотр, проверяется качество сборки и комплектность. Сначала станок испытывают на холостом ходу, затем под нагрузкой. Результаты испытаний заносятся в акт.

Предварительно, все трущиеся части должны быть смазаны, системы смазки и охлаждения должны быть заполнены. Эксплуатация станка после ремонта допускается только после окончательной приёмки комиссией.

Важно помнить, что соблюдение должностных инструкций, соблюдение правил эксплуатации оборудования, регулярное проведение текущего и капитального ремонта, позволяет продлить жизненный цикл оборудования. Не стоит экономить также на технических жидкостях и обучении обслуживающего персонала.

Токарный станок по дереву своими руками: варианты изготовления