Самоделки токарные: КАК СДЕЛАТЬ СВОИМИ РУКАМИ ПРИСПОСОБЛЕНИЕ ДЛЯ БОЛГАРКИ! ЛАЙФХАКИ ДЛЯ УШМ! КРУТЫЕ ИДЕИ САМОДЕЛОК! — YouTube

Содержание

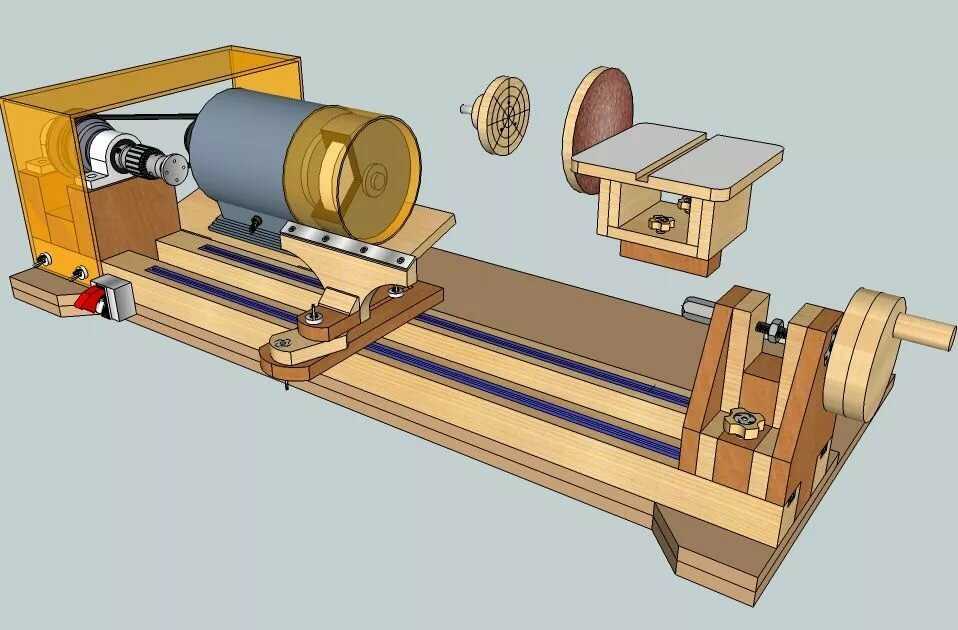

Токарный станок по дереву своими руками: фото и описание самоделки

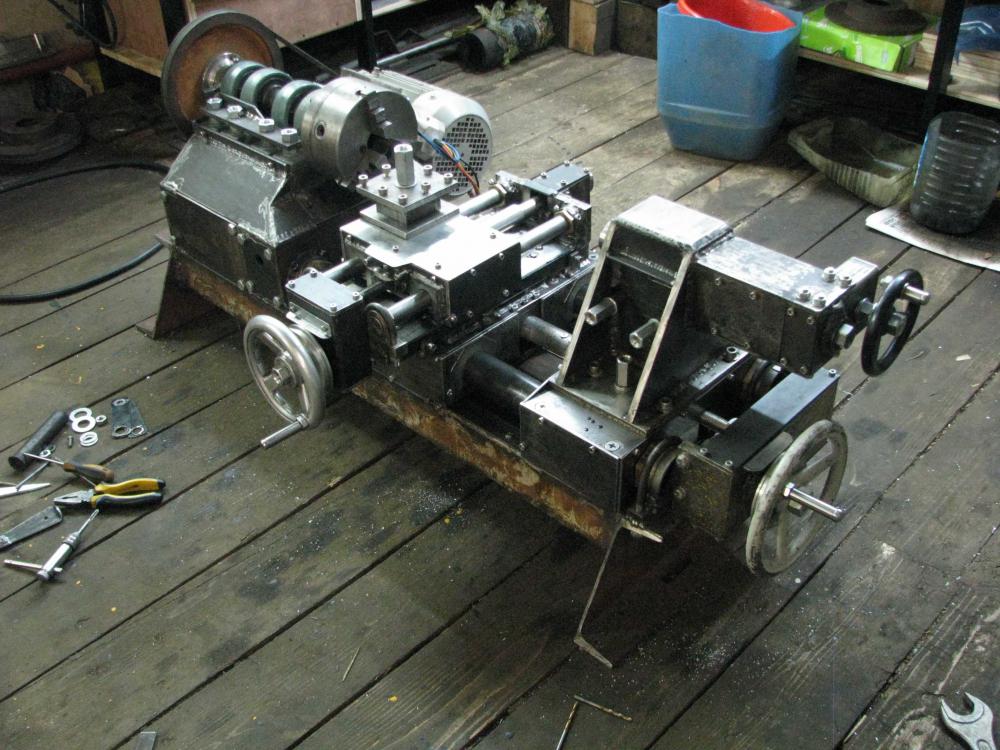

Самодельный токарный станок по дереву сделанный своими руками.

Доброго времени суток! Вот казалось бы, что человеку надо? Мастерская есть, инструменты тоже — работай себе в удовольствие! Так нет же, все ему мало, подавай ему еще чего-то лучшего.

Прошло немного времени после покупки токарного станка по дереву JET 1014i и я захотел другой, более массивный и мощный станок. Станок, на котором я смог бы точить большие, не меньше 30 см в диаметре изделия.

Изучив все возможные варианты, пришел к решению, что лучшее — это сделать токарный станок по дереву своими руками.

Ознакомившись с теорией и прикинув различные варианты исполнения станка, приступил к поиску комплектующих.

И в первый же день мне повезло — сосед по гаражу презентовал самодельную циркулярку с электродвигателем (ЭД), которая ему была без надобности. Циркулярка представляла собой вал, вращающийся на двух подшипниках и установленный на опоры. Это была практически передняя бабка будущего станка. Но нужно было провести ревизию всего этого хозяйства.

Это была практически передняя бабка будущего станка. Но нужно было провести ревизию всего этого хозяйства.

Электродвигатель

Начал с ЭД. Шильдик на ЭД был очень затерт, но основная, нужная мне информация сохранилась. Часто бывает, что шильдик затерт совсем или его нет. В этом случае нужно снять одну из крышек и внимательно изучить расположение обмоток статора. А именно, какую часть окружности статора занимает обмотка. Если половину окружности — это ЭД на 3000 об/мин, одну треть окружности — 1500 об/мин, одну четвертую — 1000 об/мин.

Более подробную информацию по этому вопросу можно найти в интернете. В моем случае ЭД был на 1,5 Квт и на 1425 об/мин. ЭД трехфазный, для подключения к сети в 220 В обмотки соединены треугольником. Прекрасные характеристики, именно то, что нужно.

Забегая вперед скажу, что я нашел еще один ЭД с похожими характеристиками, но обмотки у него были соединены звездой. В этом случае ЭД нужно разобрать, обмотки перекоммутировать на соединение треугольником, тщательно их уложить в статор, обвязать бичевкой, промазать краской и просушить, что я и сделал.

Итак, разобрал ЭД, проверил состояние обмоток, ротора, подшипников, все вычистил, просушил, в подшипники заложил новую смазку ЛИТОЛ-24.ЭД трехфазный, а сеть подключения однофазная, поэтому ЭД нужно подключать через конденсатор.

Как подобрать конденсатор и какой емкости он должен быть?

Лучше использовать конденсаторы марок МБГО, МБГП, МБГЧ, КГБ напряжением не менее 250В. Емкость на практике подбирают так : на каждые 100 Вт мощности берут 6,6 — 7 Мкф. Мой ЭД стал запускаться уже с 30 Мкф. Тогда я включил в цепь питания ЭД амперметр и стал отслеживать величину потребляемого тока при разных емкостях. Минимальный ток потребления соответствовал емкости конденсаторов в 90 Мкф. Это и есть оптимальная емкость для запуска трехфазного ЭД через однофазную цепь питания в 220 В.В дальнейшем, уже при эксплуатации ЭД, эту емкость можно подкорректировать.

Если ЭД под нагрузкой (при точении) греется, то емкость нужно уменьшить. Если падает мощность — емкость увеличиваем. С сердцем самодельного токарного станка по дереву закончено, теперь переходим к оборудованию.

Передняя бабка.

Разобрал, промыл подшипники и заложил новую смазку. Вал укоротил до нужной мне длины. Токарь нарезал на укороченном валу новую резьбу и выточил под эту резьбу корончатый центр и переходник на резьбу М33х3,5, чтобы можно было пользоваться план-шайбой и токарным патроном. Они у меня с резьбой М33х3,5. Нужно было еще выточить два трехручейковых фланца : один на вал ЭД, другой на вал передней бабки (ПБ).

Учитывая опыт работы на токарном станке по дереву JET 1014i, я решил, что три скорости мне будет достаточно : примерно 500, 800 и 1100 об/мин.

Как рассчитать диаметры шкивов?

Диаметр считаем по дну ручейка, на который укладывается ремень. Допустим, диаметр шкива на валу двигателя 40 мм, число оборотов двигателя 1400 об/мин. Тогда диаметр шкива на валу ПБ, соответствующий 500 об/мин будет равен :

1400х40/500 = 110 мм

По этой же формуле высчитываются и остальные диаметры шкивов.

Для вала двигателя я выбрал трехручейковый шкив с диаметрами ручейков 40, 50 и 60 мм. Для 500, 800 и 1100 об/мин. вала ПБ диаметры шкивов на валу ПБ должны быть соответственно 110, 90 и 80 мм. Конечно, есть небольшая погрешность в вычислениях, так как число оборотов двигателя взято не 1450, а 1400 об/мин. Это в теории, а как на практике — можно проверить стробоскопом. Но у меня его нет.

Для 500, 800 и 1100 об/мин. вала ПБ диаметры шкивов на валу ПБ должны быть соответственно 110, 90 и 80 мм. Конечно, есть небольшая погрешность в вычислениях, так как число оборотов двигателя взято не 1450, а 1400 об/мин. Это в теории, а как на практике — можно проверить стробоскопом. Но у меня его нет.

Стол

Стол для станка должен быть устойчивым и массивным. Это одно из условий качественного выполнения токарных работ.

Стол сварил из 63 мм уголка. Нижнюю обвязку прикрутил к полу глухарями, набросал туда обрезков всякого железа, щебня и залил вровень с полом бетоном. Полку и крышку стола выполнил из 50 мм доски. Стол получился основательным и массивным, каким и должен быть стол для токарного станка по дереву.

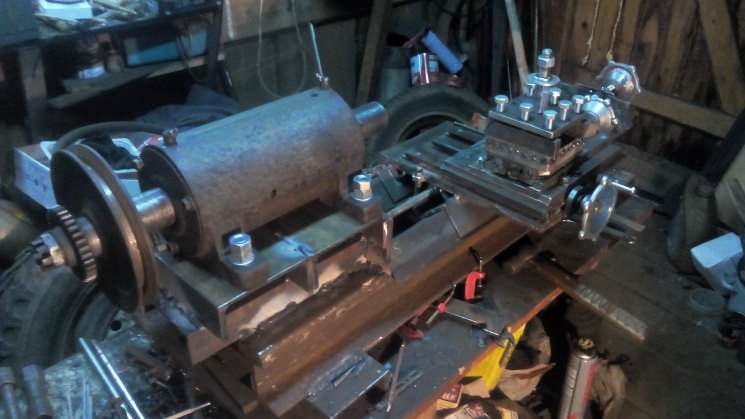

Станина

Станина выполнена из двух швеллеров метровой длины 150 х 60 мм, поставленных на ребро.

Станина из двух швеллеров

В полке каждого швеллера просверлил по три отверстия диаметром 10 мм под крепление к крышке стола болтами. Швеллер в пяти местах стянул металлическими пластинами и стержнями на сварке. Ширина станины сделана по ширине основания ПБ — 150 мм. Для лучшего перемещения по станине подручника верх швеллера отполировал. При монтаже станины нужно обратить внимание на то, чтобы швеллеры были строго параллельны.

Швеллер в пяти местах стянул металлическими пластинами и стержнями на сварке. Ширина станины сделана по ширине основания ПБ — 150 мм. Для лучшего перемещения по станине подручника верх швеллера отполировал. При монтаже станины нужно обратить внимание на то, чтобы швеллеры были строго параллельны.

Подручник

Посмотрел, как устроен подручник у моего станка JET.Устройство простое, его я и применил для своего подручника. Взял профиль прямоугольного сечения 40 х 25 мм, прорезал внизу его паз по всей длине. Торцы заварил заглушками, просверлил в них отверстия под эксцентриковый вал диаметром 15 мм.

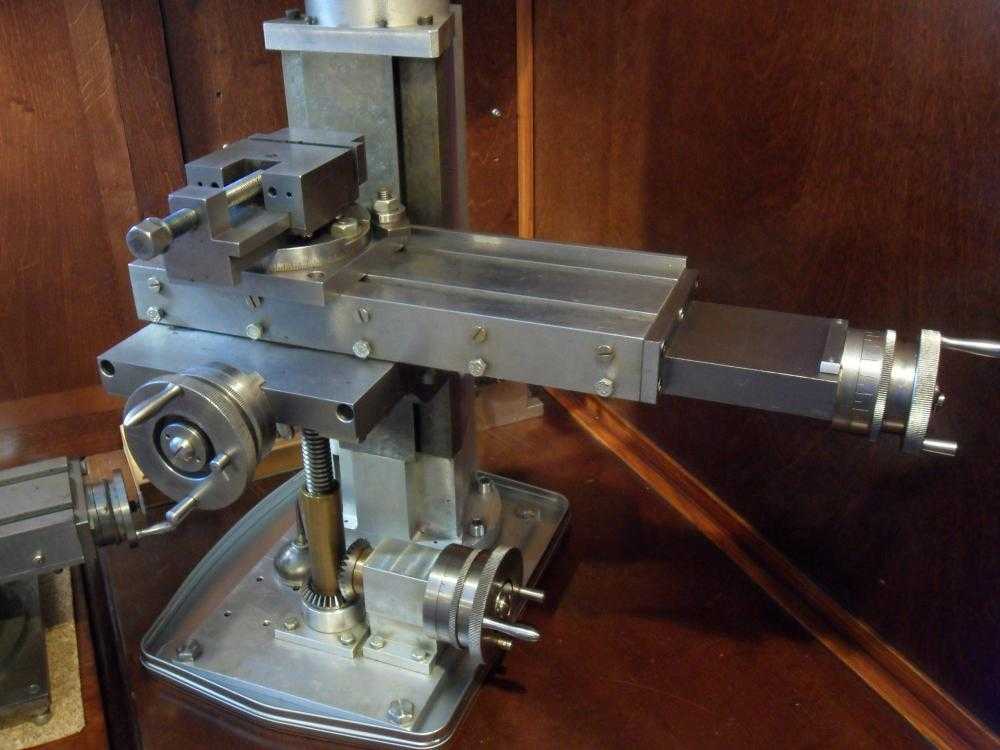

Задняя бабка

В какой-то момент времени я посчитал, что уже сделал основную, главную работу и заднюю бабку доверил выточить токарю.

От себя только могу добавить следующее. Некоторые мастера считают, что задняя бабка может быть и не массивной, мол, она только поддерживает заготовку. Это мнение неверное. Через осевое давление на заднюю бабку распределяется часть массы заготовки. И если бабка будет хилая, это в итоге скажется на качестве токарных работ. Анатолий Иванович выточил мне устойчивую и тяжелую бабку. А конструкцию бабки можно посмотреть в интернете, можно придумать самому, ничего сверхсложного в этом нет. На вращающийся центр рекомендую ставить два подшипника : один вращения, а второй упорный. И диаметр центра не делать очень большим, чтоб это не мешало точить внутри заготовки, когда еще задняя бабка не убрана.

И если бабка будет хилая, это в итоге скажется на качестве токарных работ. Анатолий Иванович выточил мне устойчивую и тяжелую бабку. А конструкцию бабки можно посмотреть в интернете, можно придумать самому, ничего сверхсложного в этом нет. На вращающийся центр рекомендую ставить два подшипника : один вращения, а второй упорный. И диаметр центра не делать очень большим, чтоб это не мешало точить внутри заготовки, когда еще задняя бабка не убрана.

В заключение

Проверил станок в работе. Выявилось биение вала. Проверка показала, что корончатый упорный центр и переходник для крепления план-шайбы и токарного патрона выточены с грубой ошибкой — налицо была овальность. Вносил свою лепту и сам вал ПБ. Выбросил бракованные детали и попросил токаря выточить новый вал. Заодно он поменял подшипники и выточил новый упорный центр и переходник. Теперь мой самодельный станок по дереву работает, как часы, точить на нем можно большие и тяжелые заготовки и получать при этом удовольствие. Не жалею затраченного времени и денег. Во-первых узнал что-то новое для себя, а денег было потрачено всего ничего.

Не жалею затраченного времени и денег. Во-первых узнал что-то новое для себя, а денег было потрачено всего ничего.

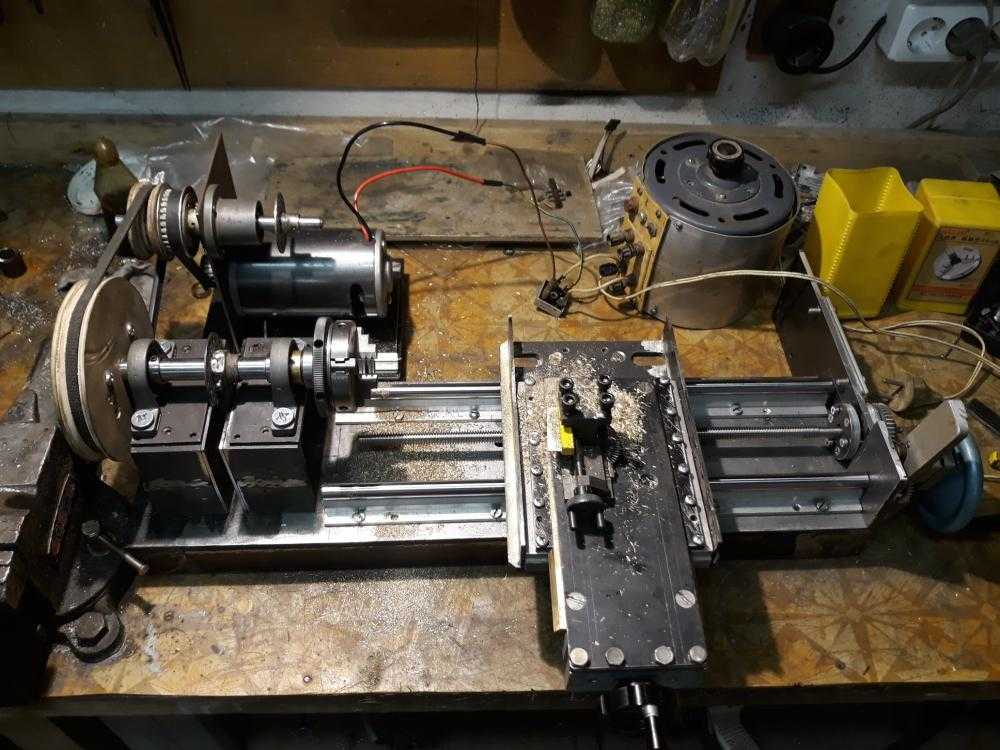

Простой самодельный токарный станок по дереву

Простой самодельный токарный станок по дереву

Нашёл на стройке старую, почти живую прялку. И решил восстановить. Ну так, для антуража в доме.Некоторые части прялки были поломаны, а в магазине запчастей не купишь. Сразу стало понятно, что надобно мастырить токарный станок, чтобы доточить то, чего не хватает. В нете масса разных вариантов, но то чего-то не хватает, то слишком сложно и долго. Потому решил идти своим путём. И вот что из этого получилось.

В закромах был найден 22 мм лист фанеры, который по размеру, вроде как подходил. Длину листа выбирал из предполагаемой длинны будущих деталей. Примерно от 20-40 мм до 1м.

Двигатель. Ничего особенного. Тоже взят из закромов, от размороженного по зиме циркуляционного насоса.Повезло, что вал двигателя имеет проточку для шпонки, но не повезло, что крутился не в ту сторону. Переставил контакты и всё стало на свои места. Количества оборотов на шилде не нашёл, но как-то решил, что должно хватить (и не ошибся).

Переставил контакты и всё стало на свои места. Количества оборотов на шилде не нашёл, но как-то решил, что должно хватить (и не ошибся).

Дальние отверстия просверлил для крепления двигателя, а также разметил и выпилил направляющие для задней бабки. Ширину между направляющими делал исходя из соображений устойчивости бабки.

Готово.

Конструкция задней бабки всплыла в голове как-то сама собой. Ничего более мудрого под руку не попалось, как обрезки П профиля. Из них и размечал бабку.

Ну тут ничего мудрого.Вырезал из профиля косынки и согнул под прямым углом. Подшипник, тоже был найден в закромах и ничего особенного из себя не представляет(разве что обоюдо закрытый, чтобы не летела пыль при работе станка).

Ну вот примерно то, чего добивался. Хочу отметить, что центр вала двигателя должен точно совпадать с центром подшипника, когда бабка будет собрана, чтобы не было «биения» детали.

Сварил заднюю бабку.Не судите строго-сварщик из меня никудышний. Кстати, именно эту бабку, пришлось выкинуть, потому ка при сварке перегрел подшипник и он стал подклинивать. С учётом ошибок, сварил ещё одну и всё срослось.

Кстати, именно эту бабку, пришлось выкинуть, потому ка при сварке перегрел подшипник и он стал подклинивать. С учётом ошибок, сварил ещё одну и всё срослось.

Вот окончательный вариант задней бабки. Как видите-ничего сложного. Внутрь подшипника вставлена буковая пробка с отверстием под болт. Болт заточен. С обеих сторон подшипника обычные шайбы м8. Обращаю внимание, на то что болт надо контрагаить, иначе при работе он с успехом откручивается. Сам на это погорел.

Ну и вот станок в сборе, после пробы. Вместо цангового патрона к мотору был прикручен через шпонку корпус бронзового воздушника (больше ничего сходного по диаметру под руку не попалось) и проточен штырями «болгаркой». Этот узел в ближайшее время переделаю. Пропилы, перпендикулярно направляющим сделаны для упоров, которые можно двигать в зависимости от диаметра детали. И задняя бабка и упоры крепятся обычными болтами на которые для удобства накручиваю снизу «барашки».

Станок за работой. Точает сын. Как резец-обычная неширокая стаместка.

Как резец-обычная неширокая стаместка.

Ну вот и первая поделка. Подсвечник из бутылки. Кстати о бутыке. Если когда-то станете резать, не верьте экспериментам со всякими нитками и прочим бредом. Я извёл их немереное количество. Ровно не отрезать. Я прикрутил стеклорез через выточки для ломки стекла к кусочку 50мм (60, 70 или любому другому) брусу. Поставил бутылку на стол и раз по пять прокрутил бутылку по стеклорезу, удерживая брус. А потом кипяток на минуту и в холодную воду. Всё ровненько и красиво.

По отдельности бутылка и основание. Теперь с новыми силами — восстановление прялки!

Дерзайте!

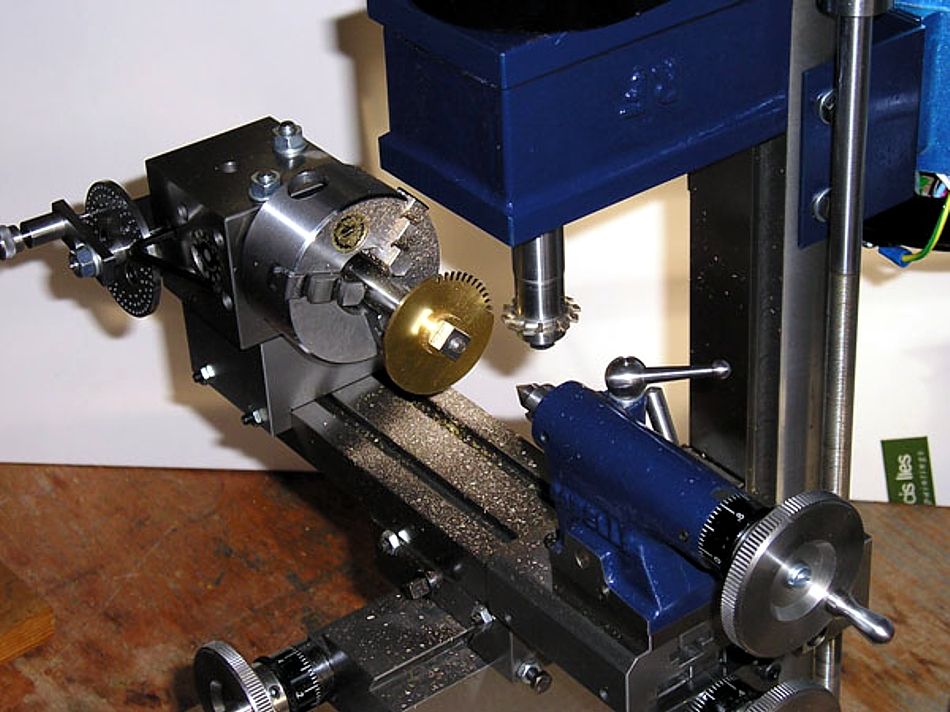

Самодельные токарные инструменты для токарных станков по дереву – Основы токарной обработки по дереву Что общего у круглого стержня из домашнего склада и твердосплавных режущих головок (твердосплавных вставок)?

Ну, правильно сформированный и обработанный… затем добавьте красивую деревянную ручку, и у вас есть все инструменты, необходимые для того, чтобы точить что угодно. Кроме того, как только вы поймете, как использовать эти материалы для изготовления собственных токарных инструментов, у вас будет основа для изготовления практически любого типа токарного инструмента, который вам может понадобиться.

Кроме того, как только вы поймете, как использовать эти материалы для изготовления собственных токарных инструментов, у вас будет основа для изготовления практически любого типа токарного инструмента, который вам может понадобиться.

Аль Фуртадо показывает, как сделать

Сделать свой собственный инструмент для токарной обработки дерева

Все делает простые инструменты для деревообработки с твердосплавными вставками. Чудовищная выдолбленная чаша из старого долота из холодной стали!

Мое желание купить каждый доступный токарный инструмент

!

Для меня легко запутаться в каталоге инструментов Sorby или просто поискать на Amazon или Ebay токарных инструментов , и я теряюсь часами… думая: «Чувак, мне нужно 1/4″ долото, 3 8-дюймовая чашеобразная выемка, 1/2-дюймовая чашеобразная выемка, 5/8-дюймовая чашеобразная выемка, 3/4-дюймовая чашеобразная выемка и 1-дюймовая чашеобразная выемка со шлифовкой ногтем …..тогда мне нужен тот же набор со стандартной шлифовкой и мне нужны те же самые размеры в шпиндельной выемке, как стандартные, так и шлифованные ногтем…. о да, мне нужен инструмент для разделения….как насчет пары инструментов для разделения разных размеров. Да, мне нужен полный набор скребков, а затем мне нужны некоторые из тех косых выемок для идеальной отделки, которые я вижу, что делают мастера, не могу забыть черновую выемку… Я имею в виду, 1/2″ 3/4″ 1″ и по крайней мере, на 1 1/2 дюйма, а может и больше… Мне нужно все это, верно?

о да, мне нужен инструмент для разделения….как насчет пары инструментов для разделения разных размеров. Да, мне нужен полный набор скребков, а затем мне нужны некоторые из тех косых выемок для идеальной отделки, которые я вижу, что делают мастера, не могу забыть черновую выемку… Я имею в виду, 1/2″ 3/4″ 1″ и по крайней мере, на 1 1/2 дюйма, а может и больше… Мне нужно все это, верно?

Точение по дереву вызывает привыкание

Я знаю, вы понимаете, о чем я. Это хобби токарная обработка дерева вызывает более сильную зависимость, чем крэк! Вы думаете, что больше инструментов, лучшие инструменты сделают вас лучшим токарем… может быть, и так, но у кого есть деньги на все эти аппаратные средства, потому что мы даже не начали говорить о токарном станке по дереву, который у вас есть, и о станке по дереву, который вы хотите получить. , не говоря уже обо всех принадлежностях для токарного станка по дереву, которые вам понадобятся!

Изготовление собственных токарных инструментов

Что ж, одна из вещей, которая меня по-настоящему взволновала, это изготовление собственных токарных инструментов , верно, вы можете стать изготовителем токарных инструментов своими руками 🙂 Я думаю, что на самом деле существует субкультура парней, делающих свои собственные инструменты из чего угодно, от старых отверток, напильников до рессор для автомобилей или грузовиков.

Проблема для меня в том, что я не металлист. Я могу нарисовать дом, здание или торговый центр, и я могу построить тот же самый рисунок, делая все сам…..но я так и не научился работать с металлом. Ближе всего к работе с металлом я когда-либо подошел к алюминиевому сайдингу, электропроводу и арматуре для бетона….. ну ладно, гвозди для моего гвоздя и шурупы для шуруповерта 🙂

Был болен, нет денег на дорогие токарные инструменты

По правде говоря, я был очень болен довольно долгое время. Когда ты болен, ты не можешь работать, я ненавижу сидеть или лежать без дела, поэтому благодаря «Божией милости» я открыл для себя токарную обработку дерева. Не слишком физически. Я мог найти недорогой токарный станок по дереву в Harbour Freight, а также дешевый набор китайских токарных инструментов в Harbour Freight. Вот как я начал.

Я читал в Интернете столько, сколько мог, и смотрел тонны видео на YouTube. Я многому научился у капитана Эдди и у многих других, чтобы упомянуть. Итак, я решил поделиться частью своего путешествия на этих страницах.

Итак, я решил поделиться частью своего путешествия на этих страницах.

Мои токарные инструменты оказались хламом!

Одна вещь, которую я быстро обнаружил, это то, что мои токарные инструменты были очень плохими. Я точил их вручную, пока полностью не испортил. Затем первым вложением стала система для заточки Oneway Wolverine . С этого момента я научился правильно затачивать свои токарные инструменты.

Затем, однажды я понял, что мои инструменты действительно хлам, и мне нужно что-то получше. Я наткнулся на самодельных токарных станков по дереву .

Именно тогда я открыл для себя множество различных способов изготовления собственных токарных инструментов . На этих страницах я надеюсь познакомить вас с некоторыми из этих методов. Некоторые я попробую, другие я просто пропущу, потому что я слишком болен, чтобы пробовать все, что я вижу, но планирую сделать это или попробовать эти методы сборки инструментов своими руками в ближайшее время, однако вам нужно знать сейчас, как сделать некоторые из эта штука.

Наконец-то я узнал, что можно переточить дешевые инструменты, которые у меня были, в более полезную заточку или просто во что-то, что действительно работает.

Начал делать свои

собственные токарные инструменты

Поскольку у меня не было много денег, я решил, что могу купить кусок стали 1/2 x 1/2″ и кусок стали 3/8 x 3/8″ в Интернете. металлы, я мог бы получить несколько твердосплавных фрез по паре баксов за штуку, а затем выяснить, как выточить небольшую платформу для фрезы, постучать по стали, чтобы прикрепить карбидную фрезу, и сделать деревянную рукоятку. Моя первая попытка оказалась довольно хорошей, на самом деле, это один из моих инструментов, когда я работаю со сложным куском дерева.

Мой инструмент для токарной обработки по дереву CARBIDE

Моим первым самодельным инструментом для токарной обработки по дереву был инструмент для токарной обработки с твердосплавными пластинами, вмещающий как квадратные, так и круглые твердосплавные пластины. неправильный вращающийся кусок дерева!

неправильный вращающийся кусок дерева!

Я сделал квадратный и круглый карбидный скребок, используя 5/8″ карбидные квадратные и круглые фрезы. Вы можете найти их в Интернете, но вы должны убедиться, что они предназначены для резки дерева. Квадратные фрезы довольно дешевы, и вы даже можете получить твердосплавные фрезы с 4-сторонним радиусом, они немного менее склонны к захвату, но захватывают!

Я смотрел, как парень по имени Трэвис на YouTube делает набор токарных инструментов с твердосплавными напайками , и просто скопировал его. Они довольно грубые, но они действительно хорошо работают.

Изготовлен отрезной инструмент для токарной обработки дерева

Я сделал отрезной инструмент 1/16″ из полотна сабельной пилы с металлической ручкой. Это было весело, я многому научился и постоянно пользуюсь этим инструментом. Очень приятно делать инструменты своими руками!

Я сделал очень эффективный инструмент для разделения из полотна сабельной пилы… вставленного между двумя кусками дерева. Отлично подходит для резки и дизайна. Я использовал латунный стержень для заклепок и проколол их, чтобы расширить латунь… .. твердый как камень 🙂

Отлично подходит для резки и дизайна. Я использовал латунный стержень для заклепок и проколол их, чтобы расширить латунь… .. твердый как камень 🙂

Однако…..

Ничего не знал о металле

Затем я захотел сделать скребок шириной 1 1/2″, поэтому я взял кусок стали с домашнего склада и заточил край стали, я у меня еще не было ручки, но я хотел попробовать инструмент. В итоге дрова больше сжигались, чем резались, я пробовал под разными углами… то же самое, только не резал. Я был в тупике, думал, что буду крутить всякие токарные инструменты… но помните, когда я сказал, что ничего не знаю о металле 🙂

Оказывается, есть целая куча разных видов стали. И затем у вас есть процесс закалки, вы должны нагреть его в специальной печи, охладить на воздухе или в масле, снова нагреть, чтобы получить закалку… Я почти положил конец своим приключениям по изготовлению токарного инструмента по дереву!

Извините, я немного запутался, рассказывая о изготовлении собственных токарных инструментов …. .только потому, что я знаю, что вам может нравиться заниматься такими вещами, и вы можете оказаться в том же положении, что и я в отношении нехватки деньги, чтобы иметь все хорошие инструменты, которые вы действительно хотели бы иметь!

.только потому, что я знаю, что вам может нравиться заниматься такими вещами, и вы можете оказаться в том же положении, что и я в отношении нехватки деньги, чтобы иметь все хорошие инструменты, которые вы действительно хотели бы иметь!

Введите Аль Фуртадо .

Я не знаю, как долго Ал занимается точением, но я знаю, что ему это действительно нравится, и он любит делиться своими проектами и своими инструментами!!! Ал кажется бережливым парнем, или, может быть, он просто ограничен в деньгах, как и многие из нас….. так что он обходится тем, что у него есть, и он делает много своих собственных токарных инструментов и аксессуаров.

Ал сделал из сломанного сверла 1/2″ долото типа типа , которое идеально подходит для него. Он играл, пока не получил правильный помол, и теперь это его основной инструмент при переворачивании чаш. Большой секрет — это металл, из которого сделано сверло, уже закален и после формовки долго сохраняет остроту кромки. Термически обрабатывать не нужно .

Термически обрабатывать не нужно .

Долото для токарной обработки дерева из старого сверла диаметром 1/2″. Сделайте свое собственное долото для токарной обработки дерева из стального холодного долота. Профили изготовленных на заказ долот для токарной обработки по дереву. токарные инструменты , которые сэкономят вам кучу денег. В видео ниже он показывает вам некоторые из своих любимых инструментов и то, как он делал их из старых, сломанных или оставшихся инструментов, сделанных из закаленной стали, и все, что вам нужно сделать, это придать инструменту кромку и сделать для него ручку. .

Качество видео не самое лучшее, но если контент не заставит ваш творческий потенциал течь ….. то ничего не получится!

Наслаждайтесь

Моя мастерская сделала токарные инструменты по дереву Автор Al Furtado

Инструменты Ала не самые красивые, но они работают, и вы можете делать то же, что и он. Я могу засвидетельствовать, что твердосплавные фрезы работают как сон, и я с нетерпением жду возможности сделать несколько выемок из старых сверл и холодных долот… что касается этого… сходите в Harbour Freight и получите некоторые из их инструментов и бит… все они из закаленной стали и должны работать так, как показал нам Ал.

Я могу засвидетельствовать, что твердосплавные фрезы работают как сон, и я с нетерпением жду возможности сделать несколько выемок из старых сверл и холодных долот… что касается этого… сходите в Harbour Freight и получите некоторые из их инструментов и бит… все они из закаленной стали и должны работать так, как показал нам Ал.

Спасибо Ал!!!!

Токарные инструменты по дешевке

Скребки, сделанные из напильников и шестигранных ключей.

Токарные станки сегодня наделены роскошью выбора. Десятки компаний производят высококачественные долота, канавки и скребки почти всех мыслимых размеров. Все, что вам нужно для оснащения вашего магазина, — это кредитная карта со значительным доступным балансом.

Другие инструменты Shopmade

Самодельный ручной инструмент режет кожу чисто и аккуратно

Горизонтальный фрезерный стол

Сделай свой собственный маркировщик

Конечно, так было не всегда. До недавнего времени токари изготавливали большую часть, если не все, свои инструменты: нагревали, били молотком и шлифовали кусок углеродистой стали до тех пор, пока он не приобретал нужную им форму и режущую кромку. Японские токари до сих пор делают свои собственные инструменты и держат рядом с токарным станком водяной камень, чтобы края оставались острыми как бритва.

Японские токари до сих пор делают свои собственные инструменты и держат рядом с токарным станком водяной камень, чтобы края оставались острыми как бритва.

Некоторые из моих любимых инструментов самодельные. У меня есть коллекция скребков, которые я заточил из старых файлов. А Бет Айрленд, известный токарь и учитель, дала мне два токарных станка, которые она сделала из шестигранных ключей. Один из них представляет собой скребок, который работает как бедан, а другой представляет собой изящный маленький инструмент для выдалбливания. Я использовал бедан Бет как для дерева, так и для алюминия с отличными результатами.

Шлифовальные скребки

Превращение напильника в скребок занимает всего пару минут. Сошлифуйте зубы с одной стороны, отступив на дюйм или около того от края. (Я знаю, что это неправильно, но я использую для этого сторону круга.) Затем держите напильник под углом 15–20 градусов к кругу и шлифуйте нужный профиль. Я сделал пару скребков с квадратными концами, некоторые с изогнутыми краями, и один, который я использую все время, чтобы вырезать углубление в форме ласточкиного хвоста в заготовке чаши для губок спирального патрона. У этого есть две режущие грани.

У этого есть две режущие грани.

Мои скребки режут ровно и чисто, но лезвие держат не так хорошо, как инструменты из быстрорежущей стали. Без проблем. После пары проходов по кругу кромка как новая. Эти скребки не такие толстые и тяжелые, как коммерческие версии, поэтому они с большей вероятностью будут вибрировать, если я выдвину режущую кромку слишком далеко за упор. Это тоже не проблема; Я просто подбираю остальное как можно ближе к работе.

Резцы из гаечных ключей

Бет Айрлэнд сделала оба инструмента, которые у меня есть, из гаечных ключей с удлиненной ножкой. Для бедана она сточила короткую ногу 7/32-дюймового. гаечным ключом, отшлифуйте концевой квадрат с угловой режущей поверхностью и отшлифуйте две стороны под углом. Для инструмента для выдалбливания она сточила большую часть короткой ножки 3/16-дюймового. гаечный ключ и заточить режущую кромку. Она повернула несколько простых ручек, вставила только что заточенные шестигранные ключи на место, и инструменты были готовы к работе.