Шабрение поверхности деталей инструмент применяемый принцип шабрения: Шабрение поверхности деталей инструмент применяемый принцип шабрения

Содержание

2.13. Шабрение и инструмент для шабрения. Слесарное дело: Практическое пособие для слесаря

2.13. Шабрение и инструмент для шабрения

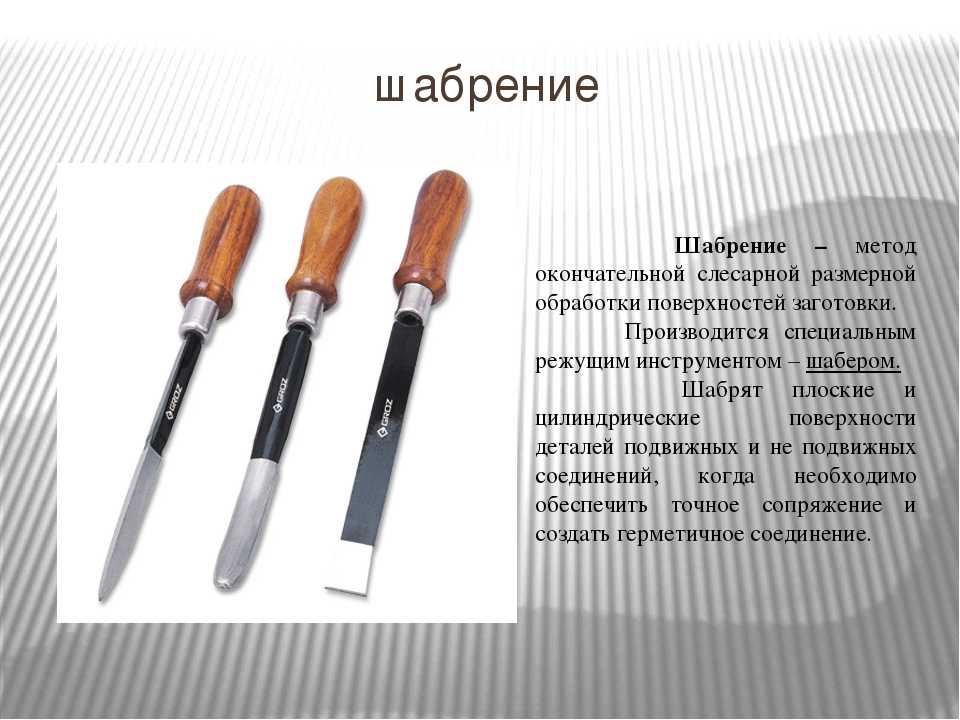

Шабрение – это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения их плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных напильником или другим режущим инструментом.

Инструменты для шабрения называются шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования также могут использоваться в качестве шаберов.

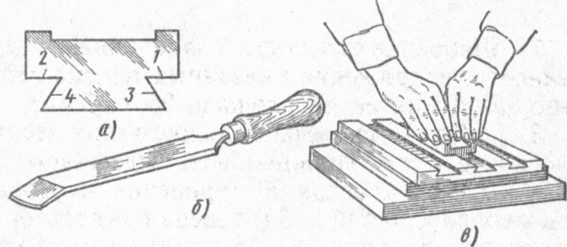

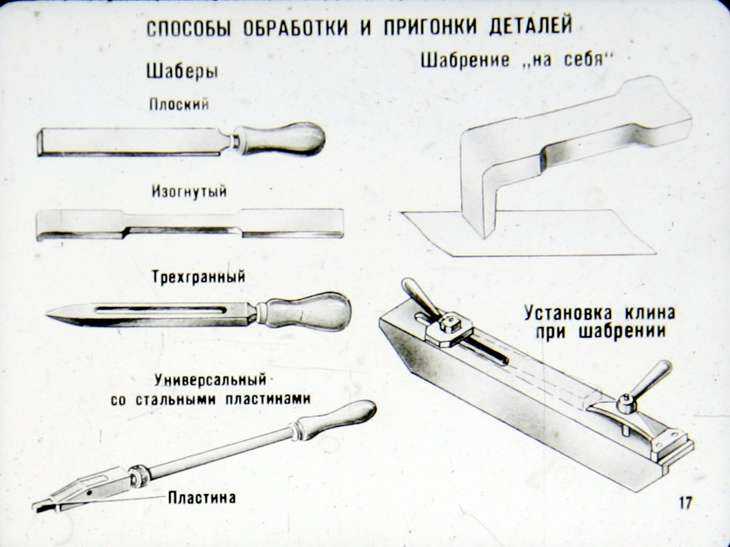

Различают ручные и механические шаберы. Они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис. 32).

32).

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов применяют щетки и обтирочные материалы.

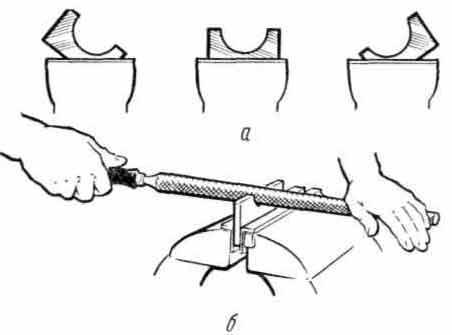

Рис. 32. Слесарные шаберы:

а – трехгранный; б – в форме ложечки; в – плоский с заменяемой пластиной из твердого сплава

Шабрение применяется, когда нужно удалить следы обработки напильником или другим инструментом, а также если требуется получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке деталей пар трения.

Перед шабренем следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

Для шабрения деталей на краску используют плиту или линейку, а также краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тонким слоем на плиту или линейку кисточкой или чистой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали. После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты. Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали; неровности удаляются шабрением.

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки. Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Окрашенные пятна появляются вследствие неровностей на этой поверхности.

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому имеют густую окраску. Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 – хорошее шабрение, 25 – очень точное шабрение).

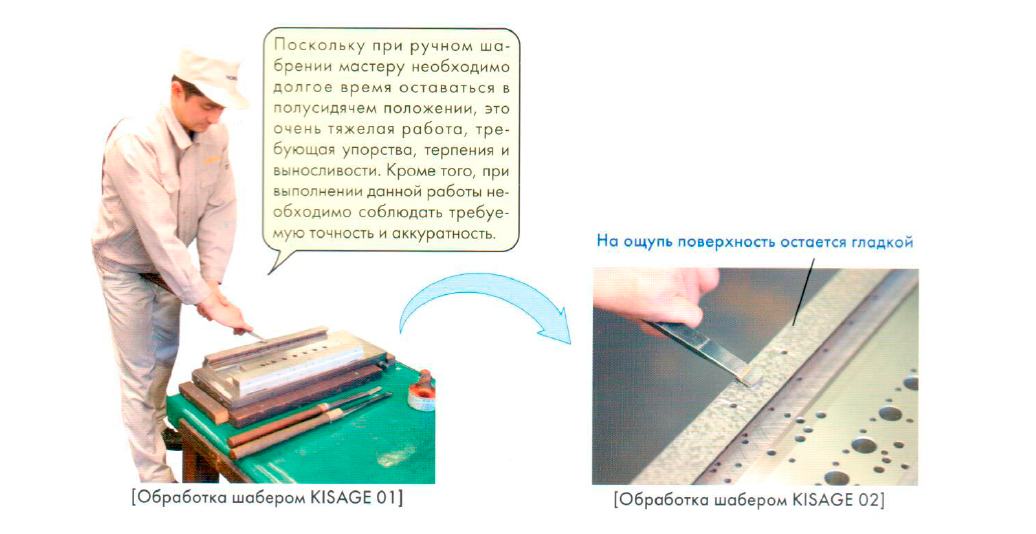

Недостатками шабрения являются слишком медленный процесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора. Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

При шабрении необходимо соблюдать чистоту и порядок вокруг рабочего места. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания убирать в ящик. Шабер следует всегда держать так, чтобы режущая часть была обращена в сторону от работающего. Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

Данный текст является ознакомительным фрагментом.

Шабрение и инструмент для шабрения.

Сущность процесса шабрения и шаберы Шабрение станка по какому разряду

Сущность процесса шабрения и шаберы Шабрение станка по какому разряду

231. Что такое шабрение?

Шабрение — -/то процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения плотного прилегания или герметичности соединения.

При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных процессами резания напильником или другим режущим инструментом.

232. Какими инструментами выполняется шабрение?

Шабрение выполняется инструментами, называемыми

Шаберами. Для изготовления шаберов используют инструментальные углеродистые стали УІ0, УЮА, У12, У12А, легированную сталь Х05, а также твердосплавные пла-

Ггины, вставляемые в стальные державки. Ьывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования могут также выполнять роль шаберов.

233. Назвать виды шаберов.

Различают шаберы ручные и механические, причем они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторон-

Ние и двухсторонние, ложкообразные и универсальные (рис, 36).

234. Какие инструменты, кроме шаберов, используются при шабрении?

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей на краску, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов, следует применять щетки и обтирочные материалы.

235. Из каких частей состоит универсальный шабер?

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

236. В каких случаях используется шабрение?

Шабрение применяется тогда, когда нужно удалить

Следы обработки напильником или другим инструментом, а также тогда, когда хотят получить высокую степень точности и малую шероховатость поверхности деталей машин, соединяемых друг с другом. Шабрение особенно часто применяется при обработке дегалей пар трения.

237. Что нужно сделать перед тем, как приступить к шабрению?

Перед тем, как приступить к шабренню, следует проверить степень неровности поверхности и места неровностей, подлежащие шабрению. Для обнаружения неровностей поверхности служат плиты, линейки, призмы, валики, щупы. При шабрении на краску используется шабровочная краска. В ряде случаев шабрение ведется на блеск.

238. Назвать инструмент и матерал, используемые для шабрения на краску.

Для шабрения деталей на краску используют плиту или линейку, а гакже краску.

В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей,

239. Объяснить процесс шябреттз на краску.

Краска наносится тонким слоем ил плиту или линейку

Кисточкой или частой ветошью, после чего плита или линейка накладывается на предназначенную для шабрения поверхность детали.

После нескольких кругообразных движений плиты или возвратно-поступательных движений линейки по детали или детали на плите деталь осторожно снимают с плиты.

Появившиеся окрашенные пятна на детали свидетельствуют о неровностях, выступающих на поверхности детали. Неровности эти удаляются шабрением.

240. Какие пятна выступают на поверхности изделия при ее притирке к плите на краску?

Во время притирки детали к плите на краску на поверхности детали появляются большего или меньшего размера окрашенные пятна, между которыми имеются светлые промежутки.

Окрашенные пятна появляются вследствие неровностей на этой поверхности. 95

Наиболее высокие неровности на поверхности имеют более светлую по сравнению с краской окраску в связи с некоторым стиранием краски при движениях притирки. Основные выпуклости характеризуются хорошим покрытием краской и поэтому они имеют густую окраску.

Светлые и блестящие пятнышки на поверхности детали свидетельствуют об углублениях на поверхности, которые краской не покрыты.

241. Какова очередность устранения пятен?

Последовательность удаления пятен с поверхности определяет их цвет.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Степень точности и шероховатости поверхности определяется по числу пятен краски в квадрате со стороной 25 мм (около 16 — хорошее шабрение, 25 — очень точное шабрение).

242. Каковы недостатки и преимущества шабрения?

Недостатками шабрения являются слишком медленный

Цроцесс обработки и значительная трудоемкость, что требует от слесаря большой точности, терпения и времени. Преимуществом этого вида обработки является возможность получения простыми инструментами высокой точности (до 2 мкм). К преимуществам также следует отнести возможность получения точных и гладких фигурных поверхностей, обработки закрытых поверхностей и поверхностей до упора Хорошо шабрятся чугунные и стальные поверхности небольшой твердости.

Закаленные стальные поверхности следует шлифовать.

243. Какие правила безопасности следует выполнять при шабрении?

Прежде всего вокруг рабочего места нужно соблюдать чистоту и порядок, иначе работник может поскользнуться и упасть, а в конечном итоге — получить травму. Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания нужно убрать инструмент в ящик. Шабер нужно всегда держать так, чтобы режущая часть была обращена в сторону от работающего.

Инструментом нужно пользоваться осторожно и с умением, в перерыве между работой и после ее окончания нужно убрать инструмент в ящик. Шабер нужно всегда держать так, чтобы режущая часть была обращена в сторону от работающего.

Шабер должен быть хорошо заточен. При шабрении обязательно следует удалять острые кромки с деталей.

Шабер – это инструмент для финишной обработки деталей, путем скобления снимающий тонкий слой материала, до 0,01 мм. Его используют в слесарных работах для зачистки металла перед пайкой или сборкой ответственных конструкций, реже – для шлифовки деревянных изделий. Шабрение производят после черновой обработки напильником или резцом. В ходе операции поверхность проверяют, прикладывая к поверочной пластине, покрытой тонким слоем краски. Неровности, покрывшиеся краской, скоблят повторно.

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Снимает тонкий слой металла

Форма поверхности под шабрение

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу.

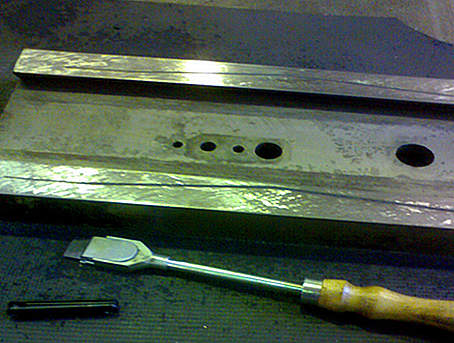

Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

- 5-10 мм – для высокоточной обработки;

- 12-20 мм – под шабрение небольшой точности;

- 20-30 мм – для грубого чернового соскабливания.

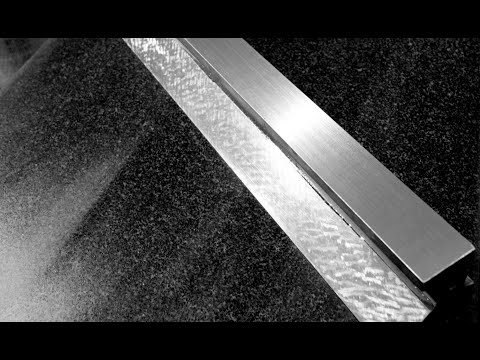

Плоский механический усиленный «скребок»

Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента:

- с прямым кончиком;

- выгнутый.

Трехгранная рабочая часть шабера с желобками

Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Фасонный шабер-ноготок

Ручка и рабочая часть шабера

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Конструкции составных инструментов

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

- снятия остатков краски;

- удаления пластов штукатурки;

- отскребания застывшего клея для плитки;

- удаления следов цемента и стяжки.

Модель строительного агрегата

Строительный электрошабер не используют для шлифовки металла – его применяют исключительно в строительстве. Это устройство с корпусом в виде цилиндра, внутри которого установлен двигатель. Насадка движется по принципу «вперед-назад», начиная работу в момент, когда ее плотно прижимают к обрабатываемой поверхности, что обеспечивает точность шлифовки.

Порядок работы с электроинструментом:

- Прочно закрепите заготовку в тисках.

- Включите прибор в сеть и задайте скорость перемещения насадки в зависимости от материала заготовки.

- Плотно прижмите рабочую часть к поверхности заготовки.

- Не меняя нажима, постепенно продвигайте инструмент вперед.

Существует три типа насадок:

- узкая;

- широкая;

- шпатель;

- стаместка по дереву.

Результат работы шабером

Широкие используют при обработке обширных поверхностей, узкие – для зачистки труднодоступных мест, шпатели – для деликатных поверхностей. Шпатели и стаместки различаются по ширине, как и обычные насадки.

Как научиться правильно скоблить

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности.

Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения. - Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Нюансы и приемы шабрения

Механизм шабрения зависит от типа поверхности. Порядок обработки детали с плоскими поверхностями:

- Прокатайте деталь по поверочной пластинке, выявите неровности.

- Выполните предварительную обработку инструментом с длинной режущей кромкой. Начинайте от края детали. Разбейте все круглые пятна краски пополам, а овальные – на несколько частей.

- Прокатайте деталь по поверочной пластине повторно.

- Выполните чистовую обработку шабером с короткой кромкой – до 15 мм.

Подготовка к шабрению

Шабрение металла заключается в снятии неровностей с поверхностей металлических деталей.

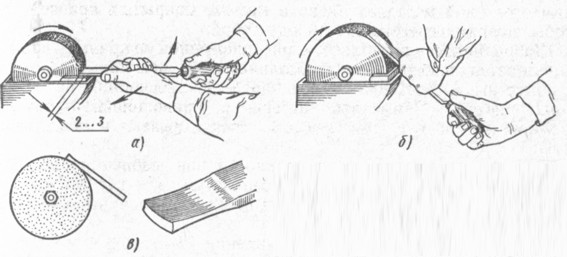

Существует два приема шабрения:

- от себя, когда инструмент установлен под углом 25⁰, а нажим осуществляется при движении вперед;

- на себя, когда рабочее движение – перемещение инструмента назад.

Второй прием более производительный – при работе от себя на поверхности остаются зазубрины и шероховатости, на устранение которых требуется время.

Механизмы шабровки:

- черновая – со сменой направления, длина хода инструмента – 2-3 см;

- получистовая – узким инструментом, длина хода – 0,5-1 см;

- чистовая – шабером шириной от 5 до 12 мм, длина хода – 0,3-0,5 мм

- перекрестная – короткими штрихами с пастой ГОИ.

Паста ГОИ – вещество, способствующее улучшению эффективности шабрения.

Точильный брусок для заправки

Хитрости работы:

- Используйте дисковый инструмент для обработки больших поверхностей. Чтобы сделать его самостоятельно, закрепите заточенный отрезной диск в державке. Когда одна грань затупится, переверните диск и продолжайте манипуляции.

- Выбирайте цельный шабер, изготовленный из твердой инструментальной стали типа ШХ15. У разборного рукоятка может быть выполнена из углеродистой стали.

- Механизированный шабер ускоряет процедуру шлифовки в 15-20 раз.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра.

Нарежьте внутреннюю резьбу.

Нарежьте внутреннюю резьбу. - Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шабрение и притирка

К

атегория:

Ремонт автогрейдеров

Шабрение и притирка

Шабрение. Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Плоские шаберы применяют для обработки плоских поверхностей, изогнутые — для отделки пазов и канавок и обработки мягких металлов (баббит, алюминий и др.). Трехгранными шаберами обрабатывают криволинейные вогнутые поверхности, фасонными — труднодоступные места. Для обработки чугуна служат шаберы, оснащенные пластинами из твердых сплавов (ВК6 и др.).

Перед шабрением поверхность металла окрашивают смесью машинного масла с лазурью, суриком или синькой. Для этого краску наносят сначала на плиту тампоном, а уже с плиты краска переносится на деталь при круговых ее перемещениях по окрашенной поверхности плиты. Шабрению подвергают сначала сильно окрашенные места, т. е.

Шабрению подвергают сначала сильно окрашенные места, т. е.

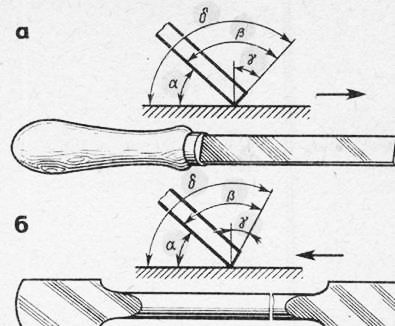

наиболее выступающие, а затем слабее окрашенные. Ведут шабрение (рис. 3.13) «от себя» и «на себя». Шабер держат под углом 25…80° к обрабатываемой поверхности. Ведут шабрение, меняя на угол 40…60° направление движения шабера. Весь процесс включает черновое, получистовое и чистовое шабрение. После каждой обработки проверяется качество шабрения на краску (по количеству пятен на площади 25X25 мм). Если этих пятен стало 20…25, шабрение заканчивают.

На криволинейные поверхности краска наносится с помощью окрашенного сопряженного вала. Шабрение ведется по дуге трехгранным шабером. Так как ручное Шабрение трудоемко, его механизируют с помощью пневматических и электромеханических шаберов.

Рис. 3.13. Приемы шабрения:

а — «от себя»; б — «на себя»

Притирка. Служит для достижения высокого качества поверхности деталей, работающих в контакте друг с другом, и обеспечения плотности и герметичности места сопряжения. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

К твердым абразивным материалам относятся такие естественные (природные) минералы, как естественный корунд, наждак, кварц, кремень и алмаз, и такие искусственные материалы, как нормальный, белый и хромистый электрокорунды, а также монокорунд, карбиды кремния, бора, синтетический алмаз и альбор. Причем притирка стали осуществляется электрокорундами и монокорундом, для притирки чугунов применяются карбиды кремния.

К мягким абразивным материалам принадлежат пасты ГОИ трех сортов (грубые, средние и тонкие), алмазные пасты (крупная, средняя, мелкая, тонкая). Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы. Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Одновременно с абразивными материалами при притирке применяют в качестве смазочно-охлаждающих жидкостей керосин, бензин, минеральные масла, содовую воду.

Притирку ведут специальным инструментом -притиром, который может быть плоским, цилиндрическим и пр., в зависимости от формы обрабатываемой поверхности. Притиры изготавливают из чугуна, бронзы, меди, стекла, дуба, клена и др.

Предварительная притирка осуществляется, как правило, медными притирами с канавками, окончательная — гладкими чугунными притирами.

Под пасты ГОИ хорошо подходят притиры из литого стекла.

Притирка начинается с процесса нанесения на притиры абразивных материалов, называемого шаржированием. Плоские притиры шаржируются с помощью закаленного стального валика или бруска. Для этого абразивы предварительно насыпаются либо на притир, либо на плиту, по которой затем перекатывается валик. Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

Плоские поверхности деталей притираются на плоских притирочных плитах круговыми движениями детали (рис. 3.14, а). Хорошие результаты дает одновременная притирка тонких деталей, собранных в пакет (рис. 3.14, б). Притирка конических поверхностей осуществляется путем вращения в обе стороны детали воротком или коловоротом. Так притирают пробковые краны и клапаны (рис. 3.14, в).

3.14, б). Притирка конических поверхностей осуществляется путем вращения в обе стороны детали воротком или коловоротом. Так притирают пробковые краны и клапаны (рис. 3.14, в).

Ручная притирка — трудоемкий и длительный процесс. Более производительна притирка с использованием специальных притирочных станков, а также обыкновенных сверлильных и строгальных станков, соответственно приспособленных для этого.

Рис. 3.14. Приемы притирки деталей:

а — плоской детали; б — пакетов однотипных деталей; в — конусных поверхностей; 1 — вороток; 2 — притирочная плита

Качество притирки проверяется лекальными линейками, шаблонами, на просвет и краской (по количеству пятен).

К

атегория:

—

Ремонт автогрейдеров

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Инструменты и приспособления для шабрения. Шаберы

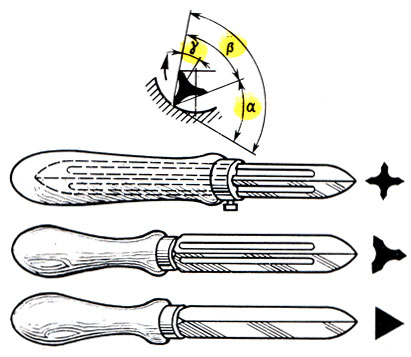

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

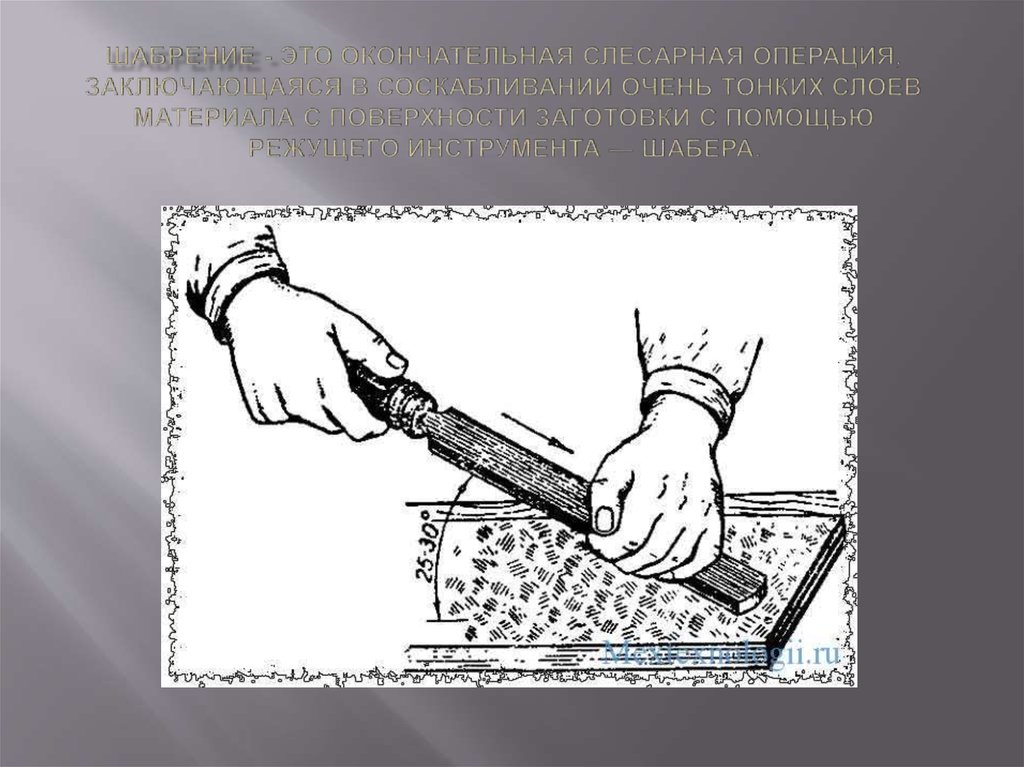

Процесс шабрения.

Заключается в постепенном снятии окрашенных выступов. При шабрении

шабер берут в правую руку за рукоятку, а левой рукой нажимают на него

(рис. 164).

Рис. 164. Приемы

шабрения

: а — от себя, б — на себя, в — на себя по способу А. А. Барышникова

Шабер по отношению к

обрабатываемой поверхности устанавливают под углом 25-30°,

при. этом угол резания получается тупой (30 + 90= 120°). Металл

снимается скоблением. Рабочим ходом при шабрении является движение

вперед, от себя (при работе плоским шабером с отогнутым вниз концом —

движение назад, на себя). При движении назад шабер надо приподнимать.

Метод шабрения от себя

имеет ряд недостатков, так, например:

а) при рабочем ходе шабер

сильно врезается в тело шабруемой детали, вследствие чего стружка

имеет неодинаковое сечение. Поверхность получается неровной и рваной;

б) в конце каждого

движения от шабера остаются заусенцы, которые приходится

дополнительно шабрить.

Слесарь А. А. Барышников

А. Барышников

применяет шабер новой конструкции, отличающийся от обычных большей

длиной (до 500 мм), что допускает возможность

шабрения на себя.

При шабрении по этому

методу шабер устанавливается к обрабатываемой поверхности не под

углом 30°, как это делается при шабрении методом от себя, а под

углом 75-80°. Второй конец шабера деревянной ручкой

упирается в плечо рабочего.

Шабер следует брать за

стержень левой и правой руками в обхват.

Преимущества этого метода

состоят в следующем:

а) увеличенная длина

шабера позволяет использовать, кроме рук, также и плечо работающего.

Помимо этого, длинный шабер пружинит, поэтому режущая часть его

врезается в металл и выходит из металла плавно. Поверхность в этом

случае получается более ровная, без рванин;

б) как показал опыт,

метод шабрения на себя значительно производительнее метода шабрения

от себя.

В тех случаях, когда

требуется получить более гладкую поверхность, рекомендуется шабрение

вести в три приема (черновое, получистовое и чистовое).

Черновое

(предварительное) шабрение

заключается в грубой обработке

поверхности: удаляются следы и риски предшествующей обработки. Работа

выполняется шабером шириной 20-30 мм, длина рабочего

хода 10-15 мм. Направление шабера надо все время менять,

причем так, чтобы последующий штрих шел под углом 90° к

предыдущему. За один ход шабера снимается стружка толщиной 0,02-0,05 мм. Шабрение производится до тех пор, пока не исчезнут видимые

риски. Качество шабрения проверяют на краску, которую наносят на

проверочную плиту. После наложения и движения плиты видны выступающие

места, которые снова шабрят.

Получистовое (точечное)

шабрение

заключается в снятии только серых, т. е. наиболее

выступающих мест, выявляющихся после проверки на краску. Шабрение

производят плоским узким шабером шириной 12-15 мм; длина

хода шабера от 5 до 10 мм; за один ход шабера снимается

стружка 0,01- 0,02 мм.

Чистовое (отделочное)

шабрение

производится при необходимости получения очень точных

изделий. При легком нажиме на шабер снимается тонкая стружка (менее

При легком нажиме на шабер снимается тонкая стружка (менее

0,01 мм). Применяются шаберы шириной от 5 до 12 мм, длина

хода шабера 3-5 мм (мелкие штрихи).

Перекрестное шабрение

выполняется для улучшения внешнего вида поверхности (нанесение

«мороза»). Осуществляется оно короткими штрихами.

При шабрении применяются

пасты ГОИ (Государственного оптического института). При пользовании

пастой ГОИ улучшается качество работы и увеличивается

производительность труда.

Пасты ГОИ подразделяются

на грубые с режущей способностью 45; 40; 35; 30; 25 и 18 мк.; средние

с режущей способностью 17; 15; 10 и 8 мк; тонкие с режущей

способностью 7; 6; 4 и 1 мк.

При шабрении применяют

грубую пасту, гораздо реже среднюю. После первого перехода шабрения

наносят разведенную керосином пасту на проверочную плиту, накладывают

последнюю на поверхность изделия и начинают притирку. Притирку ведут

до тех пор, пока паста из зеленой не превратится в черную массу.

Вытерев начисто шабруемую поверхность, снова наносят пасту и

повторяют процесс притирки 3-4 раза.

Вытерев начисто шабруемую

поверхность, разбивают широкие блестящие пятна шабером и еще раз

Производят притирку пастой. Притирку продолжают до тех пор, пока не

получат требуемую точность шабрения.

Качество шабрения

определяют по числу пятен (точек) при наложении проверочной рамки с

квадратным отверстием 25X25 мм.

В зависимости от

назначения деталей шабрение считается законченным при различном

количестве пятен, приходящихся на площадь квадрата со стороной 25 мм.

Например, на деталях

металлорежущих станков (станины, столы, каретки, суппорты и т. д.)

должно быть 8-16 пятен, проверочных плитах и линейках-20-25

пятен, инструментах и измерительных приборах — 25-30

пятен и т. д.

описание, свойства и вид инструмента, условия выбора краски для шабрения поверхности

Слесарные работы, связанные с подготовкой металлических и деревянных поверхностей методом удаления неровностей, проводятся с помощью специального инструмента, оснащенного режущей кромкой. Шабрение, или шлифовка, содержит в себе разные технологии финишной обработки заготовок для деталей, операция осуществляется как непосредственно приспособлениями, так и с применением абразивов разной зернистости. Все рабочие процессы позволяют получить заготовку с идеально гладкой поверхностью, шаберы по металлу и дереву помогают создать плотную адгезию с другими деталями.

Шабрение, или шлифовка, содержит в себе разные технологии финишной обработки заготовок для деталей, операция осуществляется как непосредственно приспособлениями, так и с применением абразивов разной зернистости. Все рабочие процессы позволяют получить заготовку с идеально гладкой поверхностью, шаберы по металлу и дереву помогают создать плотную адгезию с другими деталями.

Что представляет собой шабер?

Инструмент, предназначенный для снятия тонкого слоя металла с поверхности заготовки, используется для удаления поверхностной пленки перед пайкой или сваркой элементов нагружаемой конструкции, а также перед сборкой деталей точных приборов. Методом скобления острая кромка лезвия шабера слесарного снимает верхний слой материала толщиной 0,01 мм.

Шабрение металла также применяется при шлифовке дерева после обработки другими инструментами. В процессе зачистки поверхность проверяется поверочной пластиной, покрытой слоем краски. Наличие неровностей выявляется методом окрашивания отдельных участков заготовки, удаление которых производится повторным скоблением проблемного места.

Шаберы слесарные различаются:

- Формой, которая бывают плоской, фасонной, многогранной

- Конструкцией, в составе которой содержатся заменяемые пластины

- Числом шлифовальных граней: односторонний, двухсторонний и трехсторонний.

По исполнению устройство бывает разборной и цельной.

Инструмент для зачистки металла

Шабер слесарный изготавливается стандартной длины, ширина лезвия зависит от типа операции: для черновой обработки применяется инструмент с шириной лезвия до 3,0 см, чистовую зачистку производят режущей частью шириной 2,0 см. Технология выбирается в зависимости от угла заточки лезвия, которая разработана для каждого вида операции:

- 75-90 — черновая обработка;

- 90 — чистовая операция;

- 90-100 — отделочная зачистка.

Угол заточки лезвия инструмента измеряется относительно оси рукоятки изделия.

Краска для поверхности

После завершения подготовки материала производится выявление остаточных неровностей методом приложения окрашенной контрольной пластины. Краска для шабрения изготавливается из пигмента, смешанного с любым видом технического масла. В качестве пигмента применяется лазурь, синька, сурик или смесь сажи, автола и керосина. Шабровочная краска должна иметь консистенцию пасты среднего загущения, не растекаться и не образовывать комков. Смесь должна ложиться на плоскость контрольной пластины тонким ровным слоем.

Виды слесарных шаберов

Приспособление плоского типа с тремя гранями или фасонным лезвием подходит для работы с прямой плоской поверхностью или острыми углами изделия, хорошо режет алюминий, медь и боббит. Инструмент с трехгранным лезвием используется для обработки отверстий цилиндрического типа в заготовке из твердосплавного металла.

При шабрении поверхности деталей инструмент, применяемый принцип шабрения и шлифовки под определенным углом должен иметь сменные заточенные пластинки, позволяющие сформировать угол по отношению к ровной поверхности. Выполнение операций чаще всего осуществляется универсальным шабером, в конструкции которого содержится:

Выполнение операций чаще всего осуществляется универсальным шабером, в конструкции которого содержится:

- Корпус;

- Ручка;

- Держатель;

- Зажимной винт;

- Сменная пластина.

Как правильно скоблить

Вид шабрения не предусматривает подготовки поверхности обрабатываемого материала. Выполнение работ осуществляется в строгой последовательности операций:

- Нанести краску на контрольную пластину;

- Приложить нешлифованную деталь к пластине и плавно продвинуть ее вперед и назад;

- Визуально оценить окрашенные дефекты;

- Подготовить инструмент;

- Приступить к удалению неровностей методом движения шабера с углом наклона лезвия 35−40.

Работа с металлической поверхностью заключается в соскабливании выпуклостей. Принцип шабрения заключается в создании длинных отрезков, образуемых скольжением лезвия с последующим сокращением амплитуды. Направление движения инструмента должно изменяться постепенно и скрещиваться. В процессе работы рекомендуется проверять уровень сглаживания неровностей окрашенной пластиной или контрольным квадратом 25×25 мм.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка < 1,5 см.

Рекомендации профессионального шабровщика

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач. Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач. Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Царапины к делу | Cutting Tool Engineering

Споры о линейных направляющих роликового типа по сравнению с обычными коробчатыми направляющими бушевали десятилетиями. Линейные направляющие являются быстрыми, точными и относительно простыми в установке как на высококачественных, так и на недорогих стандартных станках. Сторонники говорят, что линейные направляющие создают меньше тепла и трения и не имеют прерывистого движения, характерного для коробчатых направляющих, что должно сделать их более точными. Линейные направляющие обычно используются на многих высокоскоростных обрабатывающих центрах и токарных станках швейцарского типа, где молниеносные скорости ускоренного перемещения и легкие резы являются правилом.

Линейные направляющие являются быстрыми, точными и относительно простыми в установке как на высококачественных, так и на недорогих стандартных станках. Сторонники говорят, что линейные направляющие создают меньше тепла и трения и не имеют прерывистого движения, характерного для коробчатых направляющих, что должно сделать их более точными. Линейные направляющие обычно используются на многих высокоскоростных обрабатывающих центрах и токарных станках швейцарского типа, где молниеносные скорости ускоренного перемещения и легкие резы являются правилом.

С другой стороны, старые, как сама промышленная революция, коробчатые пути известны своей способностью переносить тяжелые грузы и выдерживать большие нагрузки. Они обладают превосходной способностью гасить вибрацию, но для их установки требуется мастер. По сравнению с линейными направляющими, коробчатые направляющие с меньшей вероятностью повреждаются при аварии и в большинстве случаев имеют более длительный срок службы. Они также могут быть чрезвычайно точными и часто используются в координатно-расточных, шлифовальных и других станках, требующих субмикронной точности.

ВИДЕО

Посмотрите видео-дополнение, любезно предоставленное Okuma America.

Большой бизнес

Хотя спор о том, что лучше, не будет решен в ближайшее время, оба типа направляющих должны быть соответствующего размера для станка, иметь достаточное качество для применения и должным образом установлены. Плохо спроектированные или неправильно установленные направляющие — коробчатые или линейные — губят даже самый совершенный станок, независимо от технологических достоинств. Как для машиностроителей, так и для сервисных компаний особенно важен один аспект выбора направляющих: коробчатые направляющие могут потребовать серьезной подготовки и значительных навыков для установки.

«Для большой машины может потребоваться несколько недель, чтобы очистить пути», — сказал Скотт Эшворт, президент компании по продаже и обслуживанию капитального оборудования KRC Machine Tool Services, Индепенденс, Кентукки. KRC восстанавливает расточный станок с приблизительно 8-футовый (2,44 м) стол и две опорные поверхности, каждая из которых имеет ширину 6 дюймов (152,4 мм). «Даже с двумя парнями, работающими в команде, для завершения проекта такого размера требуется много времени».

«Даже с двумя парнями, работающими в команде, для завершения проекта такого размера требуется много времени».

Знание того, где соскабливать и сколько удалять, требует многолетнего опыта. Изображение предоставлено KING-WAY Scraping Consultants.

Эшворт сказал, что значительную часть его бизнеса составляет реконструкция и модернизация старых тяжелых станков, таких как горизонтально-расточные станки и вертикальные токарно-револьверные станки. Многие из них имеют антифрикционный материал, такой как Turcite или Rulon, на направляющих поверхностях. Эти материалы увеличивают грузоподъемность станков, снижая тенденцию прецизионных несущих поверхностей к «слипанию».

Эшворт объяснил, что при ручном соскабливании на поверхности образуются небольшие карманы, удерживающие масло и обеспечивающие смазку, но даже при правильном скребке возникает некоторое трение металла о металл. Из-за этого при первом повороте шарико-винтовой пары происходит небольшое «закручивание», пока машина не начнет двигаться, и в этот момент она имеет тенденцию прыгать вперед. «Конечно, это очень незначительное расстояние — возможно, микроны, — но оно может быть важным фактором при очень точной, детальной обработке и больших нагрузках», — сказал он. «Вот почему многие строители выбирают Turcite».

«Конечно, это очень незначительное расстояние — возможно, микроны, — но оно может быть важным фактором при очень точной, детальной обработке и больших нагрузках», — сказал он. «Вот почему многие строители выбирают Turcite».

Turcite и аналогичные антифрикционные поверхности дорожек изготавливаются из политетрафторэтилена (ПТФЭ), термопласта, который часто смешивают с бронзой и другими добавками, прежде чем его «зачищают» в листы шириной от 12 до 24 дюймов × ¼ дюйма или меньше, толщиной (304,8 мм до 609,6 мм × 6,35 мм). Он приклеивается к чугунной или стальной основе, а затем соскабливается таким же образом, как и металлические коробчатые направляющие, для создания маслосодержащих поверхностей. Этот вездесущий материал обеспечивает коэффициент трения примерно на 20 процентов больше, чем у скребковых дорожек металла по металлу.

Техник (вверху) очищает выступы на поверхности металлического пути. Готовый путь (ниже) готов к установке. Изображения предоставлены компанией Busch Precision.

Прочное наследие

Ручное шабрение металла или пластика требует использования плоского лезвия с твердосплавным наконечником, чтобы сделать поверхность ровной, а затем «отслаивать» готовую поверхность. Процесс описывается следующими шестью шагами:

1. Сделайте первоначальную «поперечную очистку» для очистки и подготовки поверхности.

2. Удалите стружку и пыль, затем нанесите небольшое количество минерального масла и отшлифуйте поверхность, чтобы удалить заусенцы.

3. Нанесите на поверхность тонкий слой пасты для воронения.

4. Протрите поверхность пластины, которая удалит цветную пасту с выступов.

5. Соскоблите выступы, затем повторите шаги со 2 по 4, пока поверхность не станет полностью плоской и не будут выполнены геометрические требования машины.

6. Отшелушите поверхность, чтобы создать масляные карманы, затем очистите и отшлифуйте в последний раз.

Боб Бенке, слесарь Busch Precision Inc. , компании по производству и ремонту станков, работающей по контракту в Милуоки, сказал, что царапины подобны отпечаткам пальцев человека, работавшего на станке. «У каждого свой индивидуальный рисунок. Со временем вы просмотрите достаточное их количество и сможете узнать, кто проделал эту работу. У нас есть люди, которые чистили здесь 25 лет назад, и я до сих пор могу определить, какие машины принадлежали им».

, компании по производству и ремонту станков, работающей по контракту в Милуоки, сказал, что царапины подобны отпечаткам пальцев человека, работавшего на станке. «У каждого свой индивидуальный рисунок. Со временем вы просмотрите достаточное их количество и сможете узнать, кто проделал эту работу. У нас есть люди, которые чистили здесь 25 лет назад, и я до сих пор могу определить, какие машины принадлежали им».

Бенке сказал, что количество соскобов, глубина каждой отдельной метки и расстояние между ними (количество точек на квадратный дюйм) зависит от ряда факторов. Сильно изношенному станку может потребоваться шлифовка или механическая обработка для точной геометрии с последующей полной циклевкой. При легком восстановлении может потребоваться только «освежение», чтобы сделать поверхности плоскими и создать необходимое количество масла. Машины, предназначенные для работы с большими нагрузками, требуют глубокого шабрения, тогда как легкие машины могут быть эффективны при более мелком шабрении. В каждом случае мастер следует одному и тому же основному процессу, но вносит технические коррективы в зависимости от уровня навыков, опыта и прикладных потребностей станка.

В каждом случае мастер следует одному и тому же основному процессу, но вносит технические коррективы в зависимости от уровня навыков, опыта и прикладных потребностей станка.

«В этом много всего», сказал Бенке. «Время, затрачиваемое на очистку какой-либо конкретной поверхности или машины, зависит от количества выступающих точек, допустимого сопротивления при перемещении станка вперед и назад, количества необходимой смазки и размера рабочей поверхности. поверхность пути. Это требует большого опыта, но также требует физических усилий. Вы должны надавить на лезвие и по-настоящему закопаться, если хотите получить глубокую царапину, а это лучший способ обеспечить долговечность станка».

Придерживаясь плана

Помимо сильных предплечий и надежной хватки, у успешных скребков есть четкий план игры. «Вы не можете просто взяться за дело случайным образом, — сказал Бенке. «Вы должны быть очень дотошными, очищая сначала в одном направлении, затем в другом. Это разбивает линии и дает красивый равномерный узор».

Инженер по приложениям Okuma America Corp. Робби Уильямс соглашается. Машиностроитель из Шарлотты, штат Северная Каролина, царапает вручную везде, где встречаются две движущиеся металлические поверхности, чтобы уменьшить износ станков. «Вы можете выключить машину и отойти от нее на несколько недель, и когда вы снова включите ее, у вас все еще будет это масло», — сказал он. «Из-за этого никогда не бывает фактического контакта металла с металлом».

Измерение количества точек на дюйм на очищенной полосе износа Rulon142. Изображение предоставлено KING-WAY Scraping Consultants.

Робби Уильямс, прикладной инженер Okuma America, проводит в IMTS семинар по очистке вручную. Изображение предоставлено Okuma America.

Часть процесса восстановления машины включает очистку всех поверхностей и удаление старой краски и грязи. Изображение предоставлено KRC Machine Tool Services.

Сложности очистки растут в геометрической прогрессии по мере того, как машины становятся больше. Уильямс сказал, что изготовление небольшого токарного станка может занять от 10 до 30 часов, тогда как горизонтальному обрабатывающему центру может потребоваться гораздо больше времени. Это связано с тем, что по мере увеличения размера машины может произойти больше ошибок — направляющие могут быть вогнутыми или выпуклыми и могут изгибаться от одного конца к другому. Все геометрические неровности должны быть удалены, чтобы поверхности идеально совпадали с помощью осторожной, терпеливой очистки твердосплавным лезвием.

Уильямс сказал, что изготовление небольшого токарного станка может занять от 10 до 30 часов, тогда как горизонтальному обрабатывающему центру может потребоваться гораздо больше времени. Это связано с тем, что по мере увеличения размера машины может произойти больше ошибок — направляющие могут быть вогнутыми или выпуклыми и могут изгибаться от одного конца к другому. Все геометрические неровности должны быть удалены, чтобы поверхности идеально совпадали с помощью осторожной, терпеливой очистки твердосплавным лезвием.

Уильямс занимается скрейпингом уже 16 лет, но говорит, что до сих пор каждый день узнает что-то новое. Он ведет недельный курс по скребку рук в Йоркском техническом колледже и проводит семинары в IMTS. По его словам, для того, чтобы стать мастером ручного шабрения, требуется несколько лет в качестве ученика, работающего под руководством подмастерья-скребка.

Инструменты торговца

Одним из таких подмастерьев является Ричард Кинг, который научился искусству скребка вручную у своего отца и передал свои знания более чем 20 000 учеников. Владелец KING-WAY Scraping Consultants Inc., Коттедж-Гроув, Миннесота, Кинг сказал, что его профессия очень похожа на работу детектива. «Скажем, у вас есть машина, которая снова и снова выполняет одну и ту же производственную задачу. Естественно, он изнашивается в одном месте и должен быть восстановлен. В этот момент вы должны разобрать его, очистить и осмотреть каждый компонент, прежде чем что-либо соскрести».

Владелец KING-WAY Scraping Consultants Inc., Коттедж-Гроув, Миннесота, Кинг сказал, что его профессия очень похожа на работу детектива. «Скажем, у вас есть машина, которая снова и снова выполняет одну и ту же производственную задачу. Естественно, он изнашивается в одном месте и должен быть восстановлен. В этот момент вы должны разобрать его, очистить и осмотреть каждый компонент, прежде чем что-либо соскрести».

Кинг добавил, что процесс начинается с выравнивания машины до заводских характеристик. Вес устройства смены инструмента или револьверной головки, электрический шкаф, свисающий сзади, картридж шпинделя — все это влияет на шаг и рысканье станка и должно учитываться при очистке станка до квадратной формы. Кинг сказал, что большинство строителей рекомендуют лазерное выравнивание своих машин, но высококачественный набор уровней может дать аналогичные результаты в умелых руках.

«После того, как станок будет выровнен, вам понадобится скребок, немного невысыхающей пасты для воронения, прецизионная пластина и набор прямых кромок», — сказал он. «Мы рекомендуем силовое соскабливания, потому что оно намного быстрее, чем ручное соскабливания, и при правильном использовании дает лучшие результаты». (См. врезку ниже.)

«Мы рекомендуем силовое соскабливания, потому что оно намного быстрее, чем ручное соскабливания, и при правильном использовании дает лучшие результаты». (См. врезку ниже.)

Кинг сказал, что сравнение ручного шабрения и механического шабрения мало чем отличается от сверления отверстия ручной дрелью по сравнению с электрической. Он признает, что в очистке мощности используется другой подход, и с ним можно переусердствовать, но это все часть процесса обучения. Как бы то ни было, очистка — это лишь малая часть сборки или восстановления станков. «Это очень важная часть, но, вероятно, она составляет всего 25 процентов от общей картины», — сказал он. «Остальное включает в себя правильную сборку деталей, очистку, ремонт и восстановление механики станка. Тем не менее, соскоб — это гораздо больше, чем просто создание плоской поверхности. Чтобы понять, где соскоблить и сколько удалить, нужен многолетний опыт. Это определенно квалифицированная профессия».

Включение питания

Мэтт Милхоменс из отдела технических продаж DAPRA Corp. , Блумфилд, штат Коннектикут, сказал, что ручное считывание выполняется как минимум в два раза быстрее, чем ручное считывание.

, Блумфилд, штат Коннектикут, сказал, что ручное считывание выполняется как минимум в два раза быстрее, чем ручное считывание.

«Мы изучали время в General Motors. Производительность одного парня выросла на 54 процента, другого — на 76 процентов. Неважно, маленький вы человек или человек с огромными мышцами, силовой скребок избавляет от тонны тяжелой работы», — сказал Милхоменс.

Мощный скребок BIAX имеет регулируемую длину хода и скорость. Изображение предоставлено DAPRA.

Электрический скребок BIAX был изобретен в начале 1950-х годов Вальтером Ветцелем, братом владельца DAPRA Руди Ветцеля. Он включает в себя электродвигатель, приводящий в движение возвратно-поступательное движение лезвия с твердосплавным наконечником, имитирующее возвратно-поступательное движение руки. Скорость и ход лезвия регулируются — до 1900 ударов в минуту с длиной хода от 0 до 0,8 дюйма (20 мм). Милхоменс сказал, что управлять BIAX так же сложно, как управлять велосипедом. Все, что требуется, это установить правильный ход и скорость, а затем нажать. Длинные и быстрые движения подходят для черновой обработки и удаления тяжелого материала, в то время как короткие, деликатные движения приводят к отслаиванию готовой поверхности или проникновению в узкие углы.

Все, что требуется, это установить правильный ход и скорость, а затем нажать. Длинные и быстрые движения подходят для черновой обработки и удаления тяжелого материала, в то время как короткие, деликатные движения приводят к отслаиванию готовой поверхности или проникновению в узкие углы.

«Мы продали [электрические скребки] компаниям по всему миру, от машиностроителей и ремонтников до производственных компаний, которые восстанавливают свои машины собственными силами», — сказал Милхоменс. «Даже людям, которые много лет занимаются ручным скребком, нравится, насколько легко работает BIAX. Нет ни боли, ни боли, которую вы испытываете, держась за лезвие в течение всего дня, и метод резки можно настроить в соответствии с вашими личными предпочтениями».

Цена скребка BIAX составляет от 2700 до 3500 долларов, что достаточно недорого, чтобы его купили даже некоторые любители. Милхоменс признает, что ручное шабрение никогда не исчезнет, и многие предпочитают его для отделки и мелких деталей, но механическое шабрение, по крайней мере, сделает большую часть тяжелой работы. «Это просто делает жизнь намного проще».

«Это просто делает жизнь намного проще».

—К. Hanson

Авторы

Busch Precision Inc.

(414) 362-7300

www.buschprecision.com

Dapra Corp.

(800) 243-3344444444499999 WWW..com. KING-WAY Scraping Consultants Inc.

(844) 833-6334

www.handscraping.com

KRC Machine Tool Services

(888) 4-KRC-MTS

www.krcmamachinetoolservices.3

9000 Корп.

(704) 588-7000

www.okuma.com/americas

Влияние соскоба на локальную температуру и объем перфузии крови у здоровых добровольцев

Комплемент на основе Evid Alternat Med. 2012 г.; 2012: 4

Опубликовано онлайн 2012 г. 14 мая. DOI: 10.1155/2012/4

, , * , * , , и

9000 9000.

Цель. Нашей целью является изучение терапевтических эффектов выскабливания путем исследования изменений температуры и локального объема перфузии крови у здоровых лиц после стимуляции выскабливания, а также изучение механизма стимуляции выскабливания со стороны точек микроциркуляции и энергетического обмена. Методы. В это исследование были включены двадцать три здоровых человека. Локальный объем перфузии крови и температуру поверхности тела определяли за 5 мин до стимуляции соскоба, 0, 15, 30, 60 и 9 минут.0 мин после выскабливания с использованием лазерного доплеровского устройства визуализации и инфракрасного термографа. результатов. Было отмечено значительное увеличение объема перфузии крови в области соскоба в течение 90 минут по сравнению с исходным уровнем и в области без соскоба ( P < 0,001). По сравнению с зоной без соскабливания после стимуляции соскабливания наблюдалось повышение температуры тела в среднем на 1°С ( P < 0,01). Заключение.

Нашей целью является изучение терапевтических эффектов выскабливания путем исследования изменений температуры и локального объема перфузии крови у здоровых лиц после стимуляции выскабливания, а также изучение механизма стимуляции выскабливания со стороны точек микроциркуляции и энергетического обмена. Методы. В это исследование были включены двадцать три здоровых человека. Локальный объем перфузии крови и температуру поверхности тела определяли за 5 мин до стимуляции соскоба, 0, 15, 30, 60 и 9 минут.0 мин после выскабливания с использованием лазерного доплеровского устройства визуализации и инфракрасного термографа. результатов. Было отмечено значительное увеличение объема перфузии крови в области соскоба в течение 90 минут по сравнению с исходным уровнем и в области без соскоба ( P < 0,001). По сравнению с зоной без соскабливания после стимуляции соскабливания наблюдалось повышение температуры тела в среднем на 1°С ( P < 0,01). Заключение. Соскоб может значительно улучшить объем перфузии крови и повысить температуру в области соскоба, способствуя местному кровообращению и энергетическому обмену.

Соскоб может значительно улучшить объем перфузии крови и повысить температуру в области соскоба, способствуя местному кровообращению и энергетическому обмену.

Соскоб, называемый Гуа Ша в традиционной китайской медицине (ТКМ), является одним из уникальных нелекарственных наружных методов лечения ТКМ, основанных на теории меридианов и акупунктурных точек. Он включает в себя использование инструмента с гладкими краями для поверхностного трения, чтобы преднамеренно поднять преходящие петехии и экхимозы [1, 2]. На сегодняшний день соскоб показал болеутоляющее действие при миалгии и хронической боли [2–5] и может уменьшить застой крови и воспаление [6]. Хотя в нескольких сообщениях указывалось на влияние скребковой терапии в клинической и экспериментальной практике, механизм до сих пор не ясен. Недавно Тиан и соавт. сообщили, что объем перфузии крови увеличился сразу после соскоба кожи у кроликов с использованием лазерного допплеровского томографа [7]. В данном исследовании мы поставили цель определить изменения локального объема перфузии крови и температуры кожи после соскоба у здоровых лиц.

2.1. Лазерный доплеровский сканер

PeriScan PIM II Лазерный допплеровский сканер перфузии (LDPI; Perimed AB, Ярфалла, Швеция) использовался для измерения объема перфузии кожи. Применяли маломощную длину волны 670 нм. Был использован средний шаблон сканирования. Примитив изображения был установлен как 0,75 мм × 0,75 мм. Размер изображения был установлен на уровне 40 мм × 40 мм. Устройство было подключено к ПК для получения изображений кровотока поверхности тела. Лазерное изображение кровотока и визуальное изображение обнаруженных областей измеряли с помощью программного обеспечения LDPI 2.5 Image. Кровоток поверхности тела измеряли по допплеровским сдвигам частоты, которые пропорциональны переменной, связанной с кровотоком, и выражены в условных перфузионных единицах (ПЕ) [8]. Объем перфузии крови и положение тела в разные моменты времени были проанализированы после сравнения лазерных изображений кровотока и прямых изображений, полученных с помощью лазерного допплеровского устройства визуализации перфузии.

2.2. Инфракрасный термограф

Инфракрасный термограф типа WP-1 с температурным разрешением 0,08°C применялся для получения тепловых изображений в нашем исследовании. На основе фотографии инфракрасного излучения устройство было подключено к компьютеру для преобразования тепловой энергии в температуру. Распределения и изменения температуры тела отображались в виде цветных изображений. Программное обеспечение для обработки изображений версии 3.41 использовалось для анализа данных, полученных из изображений.

2.3. Выскабливание Стимуляция

Стимуляция соскабливания проводилась обученными терапевтами с использованием скребка из рогов буйвола и смазки для кожи (Jinlongkang, Beijing Jinlong Kang Er Fu Исследовательский институт скребков Jinlong Kang Er Fu, Пекин, Китай) для уменьшения трения. Соскоб проводили на мышце, выпрямляющей позвоночник, над позвоночником спины (от С7-Т10) по меридиану мочевого пузыря справа. Размеры соскобов 6-7 см в ширину и 20 см в длину. Инфракрасные тепловизионные изображения были получены в области соскабливания от C7 до T7. Лазерные допплеровские изображения были получены в двух областях в центрах сканирования двусторонних сторон спинного позвоночника (зона соскабливания и область без соскабливания на противоположной стороне) соответственно. Участки располагались на 4,5 см латеральнее остистого отростка 4-го грудного позвонка.

Инфракрасные тепловизионные изображения были получены в области соскабливания от C7 до T7. Лазерные допплеровские изображения были получены в двух областях в центрах сканирования двусторонних сторон спинного позвоночника (зона соскабливания и область без соскабливания на противоположной стороне) соответственно. Участки располагались на 4,5 см латеральнее остистого отростка 4-го грудного позвонка.

2.4. Субъекты

Двадцать три здоровых субъекта (12 мужчин, 11 женщин) в возрасте от 20 до 40 лет были включены после физического обследования. Температуру в лабораторных помещениях поддерживали на уровне 24–27 °C без прямого солнечного света, инфракрасного излучения и внутренней/наружной вентиляции.

2.5. Экспериментальная процедура

Испытуемых усаживали на квадратный табурет в лаборатории с открытой спиной. Перед получением изображений инфракрасной температуры испытуемые должны были сохранять спокойствие в течение 15 минут, чтобы адаптироваться к комнатной температуре. Инфракрасные изображения температуры были получены в сидячем положении. Затем лазерная допплерография обеих сторон выбранных областей в положении лежа. После соскабливания в течение 5 мин сразу после соскабливания (0 мин), через 15 мин, 30 мин, 60 мин и 90 мин после соскабливания соответственно.

Инфракрасные изображения температуры были получены в сидячем положении. Затем лазерная допплерография обеих сторон выбранных областей в положении лежа. После соскабливания в течение 5 мин сразу после соскабливания (0 мин), через 15 мин, 30 мин, 60 мин и 90 мин после соскабливания соответственно.

2.6. Сбор данных

Для инфракрасных тепловых изображений испытуемый сидел прямо на расстоянии 1,5 м от инфракрасного термографа. Затем определялась обнаруженная площадь и фиксировалась калибровочным кругом. Система термографического изображения была введена в компьютер для сохранения инфракрасных изображений и тепловых изображений. Для лазерной допплеровской визуализации объем перфузии крови выбранной области соскоба на правой спине и симметричной области без соскоба на левой стороне собирали с помощью лазерного допплеровского томографа. Изображения были обработаны программой обработки изображений LDPI 2.5 для автономного анализа.

2.7. Статистический анализ

Все данные представлены как среднее значение ± стандартное отклонение. Статистический анализ проводили с использованием программного обеспечения SPSS 17.0. Тест Стьюдента t был выполнен для анализа изменений температуры и объема перфузии крови между до и после соскоба, соскоба и без соскоба в разные моменты времени. P < 0,05 рассматривали как статистическую значимость.

Статистический анализ проводили с использованием программного обеспечения SPSS 17.0. Тест Стьюдента t был выполнен для анализа изменений температуры и объема перфузии крови между до и после соскоба, соскоба и без соскоба в разные моменты времени. P < 0,05 рассматривали как статистическую значимость.

После соскоба все 23 субъекта (100%) сообщили о явном повышении температуры тела, сопровождаемом легкой болью в области соскоба. Все они чувствовали расслабление и комфорт после соскабливания. Отмечалось, что кожа слегка покраснела, а затем в области местного соскоба были обнаружены подкожная гиперемия и подкожные кровянистые пятна.

3.1. Изменения объема перфузии крови до и после соскоба

В области соскоба наблюдалось значительное увеличение объема крови по сравнению с исходным уровнем. Значения PU были в 1,0 раза выше по сравнению с исходным уровнем (0,966 ± 0,203 против 0,469 ± 0,103, ). Значительная разница была отмечена в объеме перфузии крови в течение 90 минут после соскоба по сравнению с областью без соскоба. ( P < 0,001; цифры и , ).

( P < 0,001; цифры и , ).

Открыть в отдельном окне

Визуальное изображение (в центре), сделанное через 5 минут после соскоба, показало, что кожа в области соскоба стала явно красной. Лазерные допплеровские изображения (слева, сторона без соскоба; справа, сторона соскоба) показали объем перфузии крови. Изображения (a)–(f) были получены за 5 мин до выскабливания, 0 мин, 15 мин, 30 мин, 60 мин и 90 мин после стимуляции соскоба соответственно.

Открыть в отдельном окне

Изменения объема перфузии крови в зоне выскабливания и в зоне выскабливания. *** Р <0,001 по сравнению с площадью без соскабливания в тот же момент времени.

Таблица 1

Объем перфузии крови в разные моменты времени в области соскабливания и области без соскабливания (PU), ( n = 23, x̅±SD).

| Упаковочная единица | Скребок (справа) | Нескребок (слева) | P значения |

|---|---|---|---|

| До выскабливания | 0,469 ± 0,103 | 0,453 ± 0,105 | P > 0,05 |

| немедленно | 0,966 ± 0,203 | 0,465 ± 0,089 | P < 0,001 |

| 15 мин | 0,685 ± 0,158 | 0,483 ± 0,076 | P < 0,001 |

| 30 мин | 0,586 ± 0,075 | 0,510 ± 0,080 | P < 0,001 |

| 60 мин | 0,553 ± 0,064 | 0,504 ± 0,061 | P < 0,001 |

| 90 мин | 0,558 ± 0,066 | 0,514 ± 0,052 | P < 0,001 |

Открыть в отдельном окне

3.

2. Изменения локальной температуры кожи до и после соскабливания

2. Изменения локальной температуры кожи до и после соскабливания