Шлифовка направляющих токарных станков: Шлифовка направляющих станин в Туле. Обработка изделий из металла

Содержание

Ремонт токарных станков в Спб

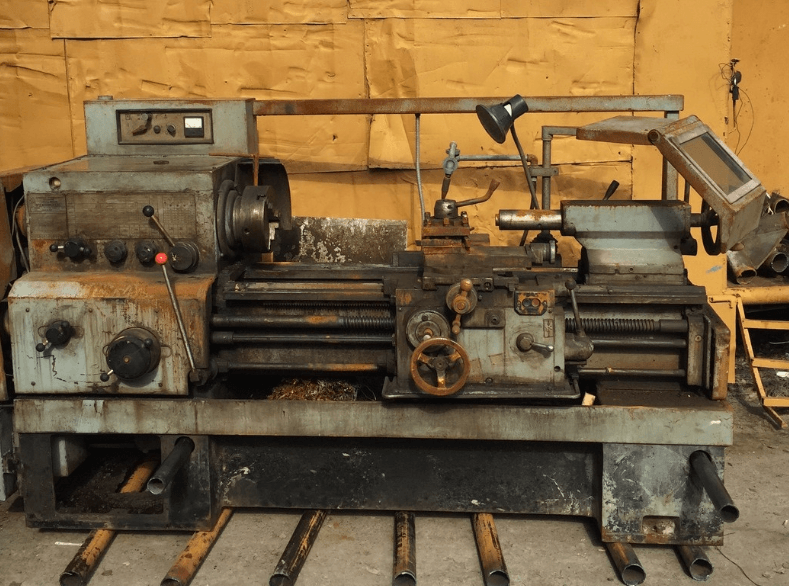

Токарные станки используются во многих отраслях промышленности и относятся к наиболее распространённому и востребованному оборудованию. Для того чтобы станочное оборудование работало надёжно и служило долго, необходимо обеспечить его техническое обслуживание и своевременный ремонт. В Ленинградской области и СПб любые вопросы, связанные с ремонтом станков и другого промышленного оборудования, успешно решают инженеры ООО «ИМПУЛЬС».

Выбор методов и способов восстановления станка зависит от степени износа его деталей и механизмов. Ещё до начала разборки станка наши специалисты проведут его всесторонний осмотр и прогонку во всех рабочих режимах (под нагрузкой и на холостом ходу), оценят повреждения и износ рабочих плоскостей.

Во время такой первичной диагностики особое внимание уделяется вторичным признакам износа и выработки деталей, таким как повышенная вибрация, посторонний скрежет и другие нехарактерные шумы, нарушение плавности хода, заедания, люфты и неравномерности движения рабочих механизмов. Внимательный осмотр опытным инженером-ремонтником позволит выявить и описать большую часть дефектов станка, что, в свою очередь, даст возможность оценить объём работ по его восстановлению.

Внимательный осмотр опытным инженером-ремонтником позволит выявить и описать большую часть дефектов станка, что, в свою очередь, даст возможность оценить объём работ по его восстановлению.

Ремонт станины токарного станка

Наиболее значимой и массивной частью токарного станка является станина. Сам корпус станины, отлитый из чугуна, практически не подвержен разрушению и деформации.

Специалисты нашей компании имеют опыт реставрации трещин или сколов, возникших вследствие ударов либо других сильных механических воздействий на чугунный массив станины. Мы можем также провести комплекс антикоррозийных работ (снятие ржавчины и старой краски, шпаклёвка, грунтовка и окраска), направленных на обеспечение устойчивости поверхности станины к агрессивному воздействию внешней среды.

Ремонт направляющих станины токарного станка

Оценив степень износа, прямолинейности, изогнутости и определив имеющиеся повреждения направляющих, инженеры компании «ИМПУЛЬС» предложат оптимальный способ их ремонта. Сегодня наименее затратными являются механизированные способы обработки поверхности направляющих.

Сегодня наименее затратными являются механизированные способы обработки поверхности направляющих.

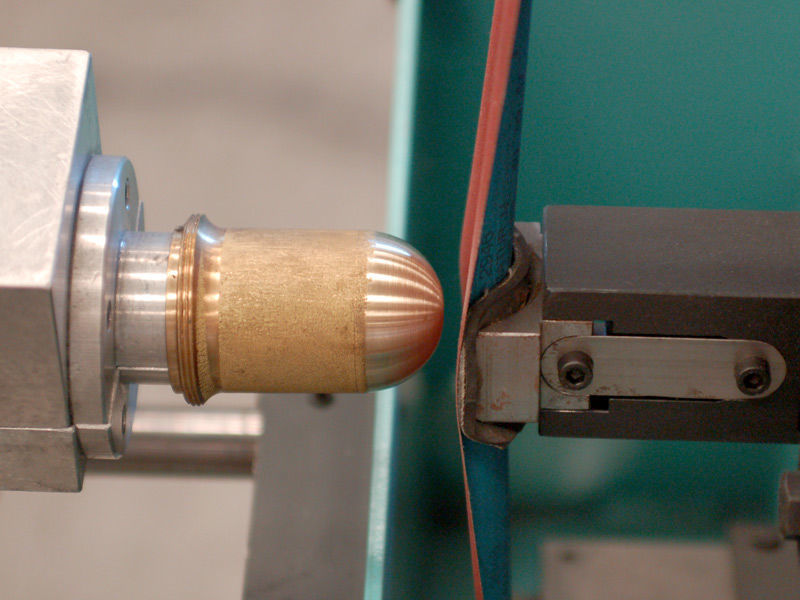

В особых случаях, когда направляющие станин имеют закалку, наилучшим способом их выравнивания является шлифование. Оно обеспечивает высокую точность, чистоту обработки и производительность труда (по сравнению с традиционным шабрением). В случае выравнивания незакалённых направляющих большой популярностью пользуется метод чистового строгания, который тоже обеспечивает значительную скорость обработки, высокую чистоту и точность геометрии поверхности.

В случаях значительных повреждений или износа плоскостей при проведении капитального ремонта можно применять компенсационные накладки либо заливку повреждённых участков многокомпонентными полимерами, с последующим выравниванием и шлифовкой восстановленных участков.

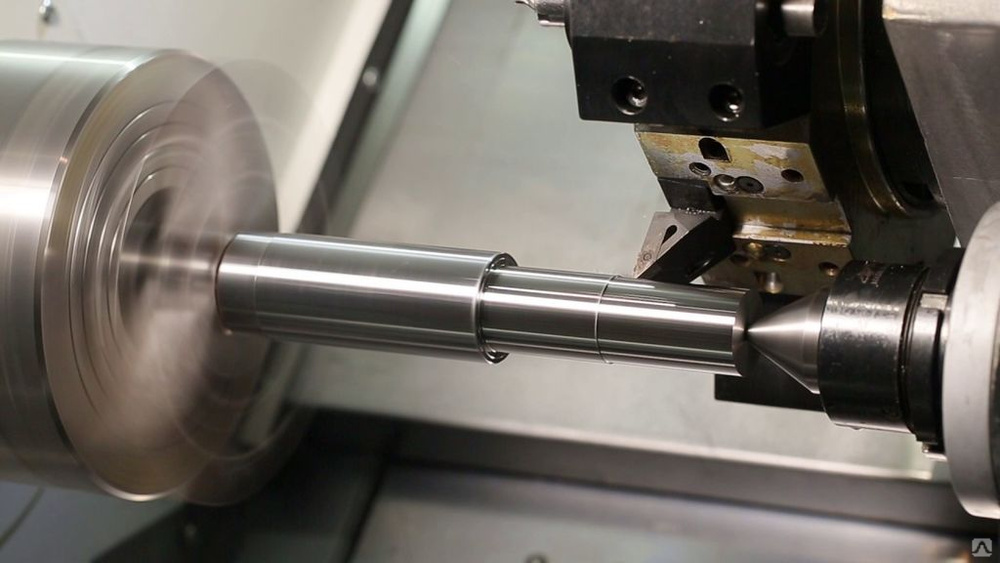

Ремонт суппорта токарного станка

Самыми трудоёмкими операциями по ремонту суппорта токарного станка являются операции восстановления каретки, поперечных, поворотных и верхних салазок.

При ремонте каретки особое внимание уделяют параллельности направляющих поперечной подачи между собой и к оси винта поперечной подачи. Проверке также подлежит их перпендикулярность к продольным направляющим, которые сопрягаются с ответными направляющими станины.

Широко применяется технология использования накладок из различных материалов (полимеров, чугуна, текстолита), компенсирующих износ. Хорошие результаты по снижению трудоёмкости работ даёт технология восстановления путём заливки направляющих жидкими многокомпонентными полимерами.

В отдельных случаях ремонт станка (в зависимости от выбранной технологии ремонта каретки) предусматривает восстановление соосности отверстий всех узлов станка, связанных с ходовым валом, ходовым винтом и валом переключения передач. Нарушенную соосность отверстий в коробке подач и фартуке для ходового винта и ходового вала исправляют путём закрепления новых компенсирующих накладок, шлифовки направляющих или накладок каретки. При необходимости исправления значительных смещений осей проблема решается переустановкой коробки передач станка.

Ремонт передней и задней бабки

Комплексный ремонт токарных станков предусматривает осмотр и, при необходимости, восстановление износившихся узлов передней и задней бабки.

В передней бабке при большом износе посадочных мест под подшипники качения, возникает необходимость расточки отверстий под них с последующей запрессовкой втулок. Если же подшипники были установлены в специальных корпусах и фланцах, то проблема восстановления изношенного узла решается путём замены этих деталей на новые. Затем их подгоняют под размеры нового подшипника и уменьшают радиальное биение до значений паспортной величины (не более 0, 01 мм).

После установки корпуса передней бабки на направляющие станины проводят ряд мероприятий по восстановлению правильной ориентации этого узла. Используя контрольную оправку, вставленную в конусное отверстие шпинделя, делают необходимые замеры. По их результатам восстанавливают параллельность оси шпинделя в горизонтальной и вертикальной плоскостях.

При ремонте задней бабки восстанавливают высоту её центра (по передней бабке), и плоскости поверхности, сопрягающие мостик с корпусом и станиной; ремонтируют или заменяют винт подачи, пиноль и другие элементы.

В СПб и Ленинградской области многие предприятия уже получили квалифицированную помощь от специалистов компании «ИМПУЛЬС». За 16 лет деятельности наши инженерно-технические работники успешно выполнили более 2000 заказов и проектов. Мы индивидуально подходим к каждому клиенту, предлагая наиболее удобные и выгодные условия сотрудничества.

Доверьте восстановление станков, их ремонт и модернизацию настоящим мастерам своего дела!

Форма заказа

Я не робот

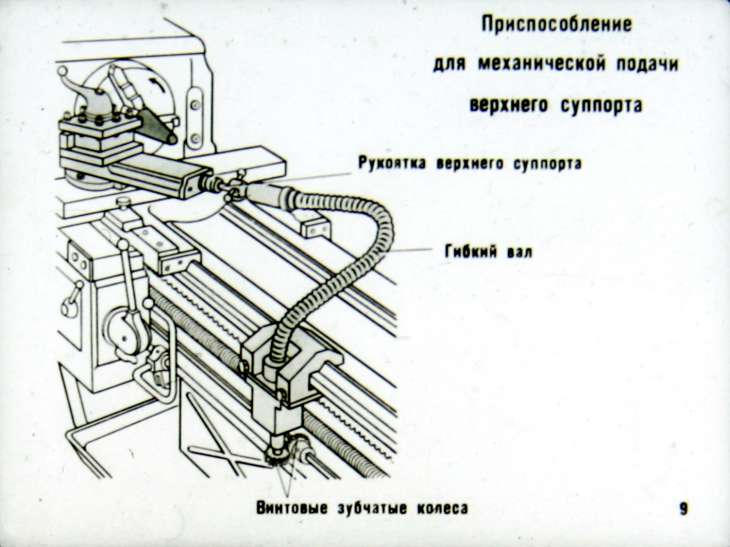

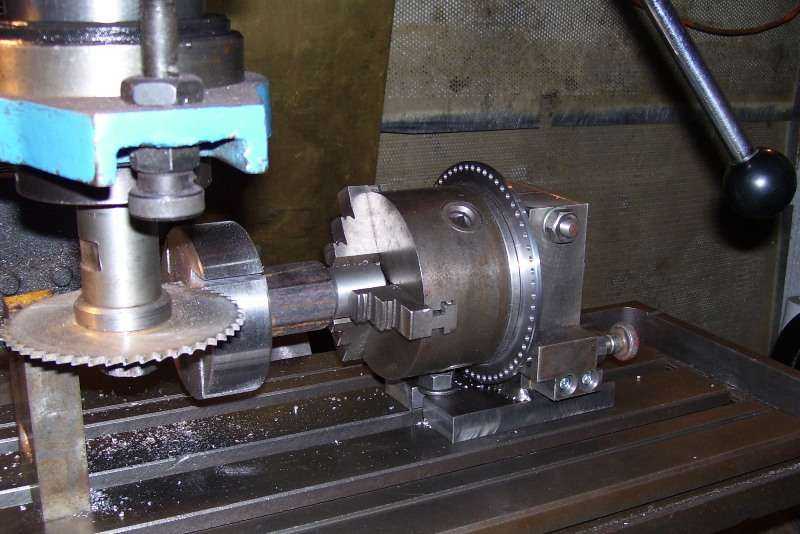

Приспособление для обработки направляющих станин токарных станков

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования. Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке, как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта. Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте. 3 з.п.ф., 4 ил.

Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте. 3 з.п.ф., 4 ил.

Полезная модель относится к приспособлениям для обработки направляющих станины токарного станка и может использоваться при капитальных ремонтах металлорежущего оборудования.

Известен переносной станок по А.С. СССР №691251, публ. 15.10.1979 г., МПК В23С 1/20 для обработки направляющих станин металлорежущих станков. Он содержит установленную с возможностью перемещения по направляющим стойку с поворотной траверсой, несущей инструментальную головку. Траверса выполнена из шарнирно соединенных между собой звеньев, одно из которых связано со стойкой, а другое несет инструментальную головку и соединено посредством тяги со стойкой; оси в местах соединения звеньев между собой, со стойкой, с тягой и тяги со стойкой расположены таким образом, что при проекции их на горизонтальную плоскость, они являются вершинами параллелограмма. Обработка изношенных направляющих станины производится установкой на ее базовые поверхности каретки переносного станка с приводом и коробкой подач.

К недостаткам данного технического решения относится значительный вылет инструментальной головки относительно каретки, что снижает точность обрабатываемых направляющих. Применение станка предполагает разборку всех узлов, размещенных на ремонтируемых направляющих станины.

Известно приспособление для шлифовки направляющих металлорежущих станков по информационному листку №278-83 от 05.08.1983 г. ЦНТИ г.Ульяновска, выбранное за прототип.

Оно состоит из основания, закрепляемого на суппорте продольно-строгального станка, шлифовальной головки с приводом от отдельного электродвигателя. На суппорте расположен палец, вокруг него поворачивается основание. Зажим основания производится двумя болтами, перемещаемыми по кольцевой канавке суппорта станка.

Подбором разных типов шлифовальных кругов с поворотом шлифовального приспособления обеспечивается шлифовка поверхности, расположенными под любым углом к горизонту.

К недостаткам прототипа также как и аналога относится необходимость разборки ремонтируемого станка и специального строгального станка для шлифовальных работ.

Целью полезной модели является обеспечение возможности обработки направляющих станины токарного станка непосредственно на станке как с его разборкой, так и без разборки, в частности, без снятия со станины продольного суппорта.

Поставленная цель достигается тем, что приспособление содержит инструментальную головку, установленную с возможностью линейного и углового позиционирования инструмента на державке относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола; последний установлен в направляющих продольной каретки, последняя расположена на станине станка на внутренних вспомогательных направляющих станины, каретка установлена на направляющих станины; на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих; между кареткой и планкой скольжения установлены прокладки, закрепленные, например на каретке; на державке установлены две направляющие, охватывающие стойку; на стойке установлена винтовая пара, а на державке планка с пазом для кольцевой канавки, выполненной на винте.

Станина токарного станка содержит направляющие 1 и 2 для продольного суппорта станка, направляющие 3 и 4 для задней бабки; обратные поверхности

которых 5 и 6 используются для зажима бабки на направляющих 3 и 4 прижимной планкой.

Изложенная сущность поясняется чертежом, где изображены:

Фиг.1 — общий вид приспособления;

Фиг.2 — вид сверху;

Фиг.3 — механизм винтовой пары;

Фиг.4 — державка с системой отверстий для инструментальной головки.

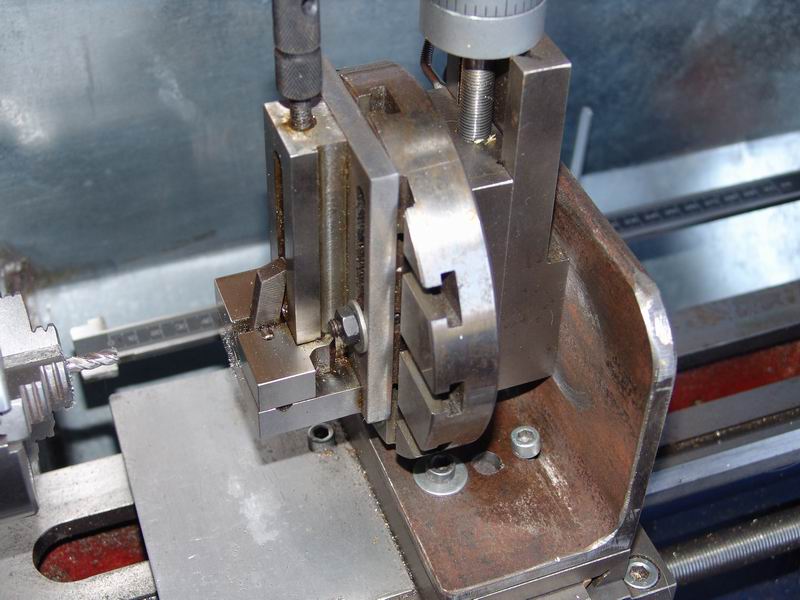

При эксплуатации станка интенсивному неравномерному износу подвержены направляющие 1 и 2, максимальному на расстоянии до 1,5 метров от передней бабки станка; направляющие 3 и 4 практически не изнашиваются, так как в рабочем положении задняя бабка неподвижна. Приспособление состоит из инструментальной головки 7 с державкой 8, установленной на стойке 9 стола 10, последний закреплен на каретке 11 четырьмя болтами 12. На каретке 11 выполнены опорные поверхности 13 и 14, сопрягаемые с направляющими 3 и 4 и ответные им. Между поверхностями 13 и 14 расположены мерные прокладки 15, закрепленные на каретке 11, образующие пары скольжения планки 16 с поверхностями 5 и 6. Планка 16 крепится к каретке 11 минимум одним болтом 17.

На державке 8 закреплены направляющие 18 и 19, охватывающие стойку 9. Сверху на стойке 9 установлена пластина 20 с резьбовым отверстием для винта 21, а на державке 8 установлена пластина 22 с пазом для кольцевой канавки 23, выполненной на конце винта 21. На стойке 9 установлено 4 болта 24, а на державке 8 выполнены пазы; это обеспечивает возможность жесткого крепления державки 8 на стойке 9.

Сверху на стойке 9 установлена пластина 20 с резьбовым отверстием для винта 21, а на державке 8 установлена пластина 22 с пазом для кольцевой канавки 23, выполненной на конце винта 21. На стойке 9 установлено 4 болта 24, а на державке 8 выполнены пазы; это обеспечивает возможность жесткого крепления державки 8 на стойке 9.

На свободном конце державки 8 установлена ось 25 и выполнены отверстия 26 для болтов, устанавливаемых одновременно в отверстиях основания 27 инструментальной головки 7. Отверстия 26 расположены под углом 45 градусов между собой. Это обеспечивает поочередную обработку угловых поверхностей направляющей 1.

Возможно другое расположение отверстий 26 в зависимости от профиля обрабатываемых направляющих 1. На столе 10 возможна установка дополнительной стойки для обработки направляющей 2. Державка 8 в этом случае

устанавливается на дополнительной стойке, инструментальная головка 7 располагается над направляющей 2 с обеспечением ее шлифования за счет подбора необходимого профиля круга.

На столе 10 возможно выполнение резьбовых отверстий для закрепления основания 27 и головки 7. На столе 10 возможно также расположение винтовой пары 28-29, аналогичная механизму деталей 20, 21, 22 и обеспечивающая микроподачу абразивному кругу 30 инструментальной головки 7.

Каретка 11 кинематически связана с ходовым винтом или валом станка любым из известных способов, например установкой на каретке кронштейна с гайкой или втулкой.

Работает устройство в следующей последовательности.

Продольный суппорт станка демонтирован с наружных направляющих станины, каретка 11 установлена на внутренних вспомогательных направляющих 3 и 4. Планка скольжения 16 закреплена болтом 17 на каретки 11 до упора в прокладки 15, при этом между поверхностями 5, 6 и планкой 16 имеется зазор минимальной величины в пределах 0,01 мм.

Инструментальная головка 7 установлена в положение, обеспечивающее совмещение торца круга 30 с обрабатываемой плоскостью направляющей 1.

Каретка 11 кинематически связана с ходовым винтом.

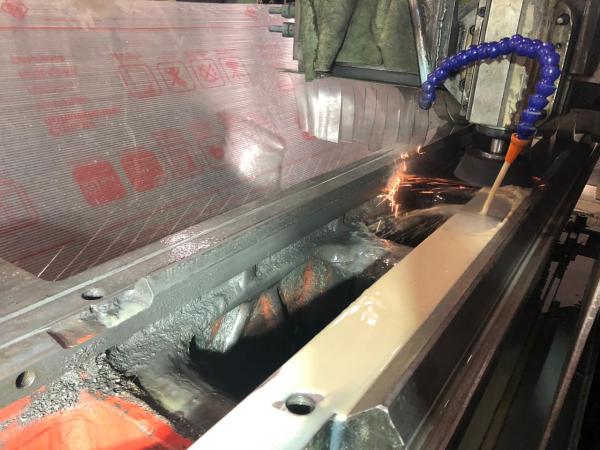

Заглубления вращающегося круга 30 в обрабатываемую плоскость производится винтовой парой 28-29 в крайнем положении каретки на станине, т.е. на изношенной части направляющей 1. Затем при включении привода винта каретка 11 перемещается на станине, производя шлифование отдельных участков направляющей 1. Очередное заглубление может производится на изношенных участках направляющей 1 винтом 21.

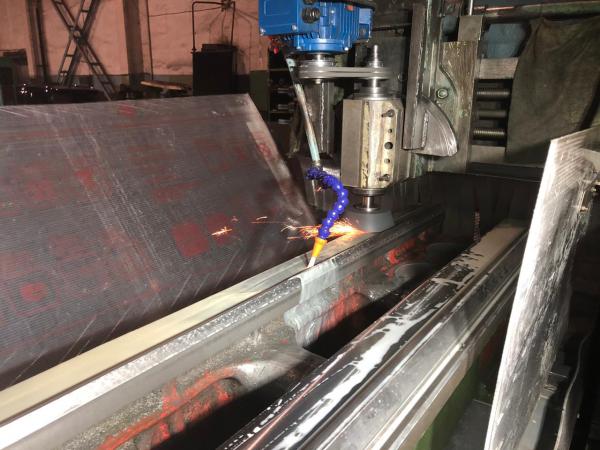

В такой последовательности работы инструментальной головки будет производится шлифование направляющей 1 до появления искрения на всей длине обрабатываемой поверхности.

Глубина заглубления круга 30 на отдельной плоскости фиксируется, затем головка 7 переналаживается на шлифовку второй плоскости направляющей 1.

Переналадка может осуществляться разворотом инструментальной головки 7 или замены круга 30 при перемещении державки 8 в необходимое положение, например, перемещением стола 10.

В этих случаях на столе 10 и державке 8 могут быть предусмотрены дополнительные отверстия и пазы, обеспечивающие грубую переустановку головки 7. Точная регулировка будет производиться винтовыми пазами 20-21-22 или 28-29.

Точная регулировка будет производиться винтовыми пазами 20-21-22 или 28-29.

Перешлифовка второй поверхности направляющей 1 будет производится в последовательности, изложенной выше. Глубина заглубления для обеих поверхностей должна быть одинаковой, она затем назначается такой же величиной для перешлифовке направляющей 2.

Настройка круга 2 для направляющей 2 может осуществляться разворотом державки 8 и головкой 7, либо установкой на столе 10 дополнительной стойки. Шлифование направляющей 2 производится в указанной выше последовательности.

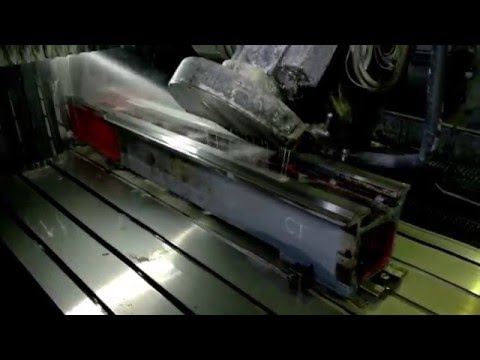

Предложенное приспособление возможно использовать без снятия со станины продольного привода суппорта, используя его в качестве привода линейного перемещения каретки 11 путем их соединения жесткой тягой. В этом случае возможны варианты:

— шлифование только направляющих станины, расположенного у передней бабки станка;

— поочередное шлифование направляющих станины, разделенной на два участка: передний, у передней бабки и задний — на конце станины. Настоящее приспособление обеспечивает восстановление направляющих станины в зависимости от их износа без разборки станка при его нахождении на рабочем месте в цехе; при этом в отдельных случаях отсутствует необходимость в разборке продольного и поперечного суппортов.

Настоящее приспособление обеспечивает восстановление направляющих станины в зависимости от их износа без разборки станка при его нахождении на рабочем месте в цехе; при этом в отдельных случаях отсутствует необходимость в разборке продольного и поперечного суппортов.

1. Приспособление для обработки рабочих наружных направляющих станины токарного станка, содержащее инструментальную головку, установленную на державке с возможностью линейного и углового позиционирования инструмента на державке, относительно обрабатываемой направляющей, державка расположена на стойке поперечного стола, установленного в направляющих продольной каретки, последняя расположена на станине станка, отличающееся тем, что каретка установлена на внутренних вспомогательных направляющих станины.

2. Приспособление по п.1, отличающееся тем, что на каретке установлена планка скольжения, сопрягаемая с нижними поверхностями внутренних вспомогательных направляющих.

3. Приспособление по пп.1 и 2, отличающееся тем, что между кареткой и планкой скольжения установлены прокладки, закрепленные, например, на каретке.

4. Приспособление по п.1, отличающееся тем, что на станке установлена винтовая пара, а на державке — планка с пазом для кольцевой канавки, выполненной на винте.

Шлифовка направляющих станины токарного станка., Москва — Станки

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уральский станкоремонтный завод

за счет низких накладных расходов

и индивидуального подбора комплектующих

Восстановление паспортных параметров точности станка с гарантией до 1 года и точно в срок

Собственная ремонтная база с полным циклом производства,

сертифицированного по ISO 9001

Оставьте заявку и в течение часа получите профессиональный расчет стоимости ремонта оборудования под ваши технические требования

рассчитать стоимость ремонта оборудования

Капитальный ремонт и модернизация сферотокарного станка модели МК199, год выпуска 1957

Подробнее. ..

..

Цены фиксируем в смете. Сроки — в плане работ

Ремонт станков любой сложности от замены узлов, до решения нестандартных задач

Шеф-монтаж и консультации

по эксплуатации оборудования

Все услуги по ремонту станков в одном месте

Подстроимся под ваши задачи: подберем нужные услуги, изготовим комплектующие, при необходимости подключим конструкторский отдел, сделаем скидку на комплекс работ

Заводской капитальный ремонт станков и иного оборудования

Подробнее

Производство нестандартного оборудования — качественно и недорого

Подробнее

Станки б/у после капремонта по выгодным ценам

Подробнее

Капремонт и модернизация станков с заменой ЧПУ

Подробнее

Изготовление по чертежам или образцам заказчика изделий из металла

Подробнее

Профессиональная заводская шлифовка станин и плоская шлифовка до 4200 мм

Подробнее

Не увидели того, что вам нужно?

Мы точно сможем помочь, ответим на вопросы,

предложим варианты

Или позвоните нам по номеру:

+7 (343) 312-20-01

Все оборудование ремонтируется и изготавливается на собственных мощностях завода

5300 м2

площадь завода

58

единиц оборудования

4

производственных цеха

49

профильных специалистов

Цех шлифовки станин и металлообработки

Цех ремонта и сборки тяжелых станков

Цех металлообработки

Цех ремонта и сборки средних станков

От чего зависит стоимость капитального ремонта и модернизации станков?

Количества и сложности деталей, подлежащих замене

Работаем даже с мелкими задачами: восстановить геометрию станка, отшлифовать станину станка, ремонт узлов и агрегатов

Выбора оборудования, дополнительно устанавливаемого на станки

Работаем с брендами:

Конструкторской проработки нестандартных элементов

По чертежам заказчика или под нужды оборудования. Выдается паспорт изделия

Выдается паспорт изделия

и руководство по эксплуатации.

Условия зафиксированные в договоре

Точная стоимость работ без скрытых и дополнительных платежей

Перечень работ с четкими сроками выполнения и ввода в эксплуатацию

Выполняем работы в точности по техническому заданию или согласованному проекту

Соответствие станка исходным паспортным данным

с 2000 года мы выполнили ремонт и модернизацию более 1000 единиц оборудования

Работаем как с коммерческими компаниями, так и с государственными структурами

Для Уралмаш мы провели капитальный ремонт станков: токарно-карусельный станок 1516, токарно-винторезный станок фирмы GILDEMEISTER

Для НПО Старт имени А.И.Яскина, г. Екатеринбург выполнили капитальный ремонт токарно-винторезного станка модели 1М65

Для АО «Уральский турбинный завод», Екатеринбург выполнили капитальный ремонт и модернизация вертикально-фрезерных станков модели 6Р13Ф3 с УЧПУ — 8 шт

Для АО «Станкомаш», Челябинск провели капитальный ремонт и модернизация токарно-винторезных станков модели 16А30Ф3 с УЧПУ – 3 шт.

- Модернизация токарно-винторезного станка 1М65

- Капитальный ремонт станка модель 16К20

- Капремонт и модернизация станка РТ-309

- Капремонт станка 6Р13Ф3

До модернизации оборудования

После модернизации оборудования

Модернизация токарно-винторезного станка 1М65

Работы по механической части станка:

- Установка на продольное и поперечное перемещение суппорта ШВП в комплекте с подшипниковыми узлами и с приводом от сервопривода производства фирмы «OMRON», через редуктор APEX.

- Установка независимой системы смазки на направляющие и плотовину.

- Модернизация механической части передней бабки – установка двигателя АДЧР180М4У3-IM1081-1-ДВ-Т02500-2 с управлением от преобразователя частоты фирмы КЕВ.

- Модернизация передней бабки позволяет производить бесступенчатое переключение скоростей, с управлением от УЧПУ.

- Модернизация задней бабки – установка двигателя на вал медленного перемещения пиноли, усилие зажима регулируется с помощью от токового реле.

Работы по электрической части станка:

- Разработана новая электрическая схема станка, выполненная на реле, контакторах и защитной аппаратуре производства «Schneider Electric».

- Установлена система управления УЧПУ NC-210.

Подробнее о проекте…

После капитального ремонта

Капитальный ремонт станка модель 16К20

Перечень работ:

- Проверка на точность перед разборкой

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей

- Полная разборка станка (машины) и узлов

- Промывка, протирка разобранных деталей, осмотр деталей

- Шлифование и шабрение направляющих поверхностей базовых деталей

- Восстановление (ремонт) либо изготовление деталей (кроме базовых), имеющих износ или повреждения, устранение которых технически возможно и экономически целесообразно

- Замена деталей (кроме базовых), имеющих повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно

- Обязательный ремонт или замена винтовых пар, клиньев

- Ремонт системы смазки с заменой маслопровода и фильтров.

Ремонт или замена масленых насосов

Ремонт или замена масленых насосов - Ремонт резцедержателя

- Замена направляющих шпинделя

- Ремонт либо замена системы СОЖ

И другие…

Подробнее о проекте…

До модернизации оборудования

После модернизации оборудования

Капремонт и модернизация станка РТ-309

Перепрофилирование обычного механического станка в станок с управлением от УЧПУ:

- Ремонт станины – шлифовка направляющих и базовых поверхностей

- Ремонт каретки – восстановление нижних и верхних направляющих с последующей припасовкой по месту

- Шлифовка прижимных планок

- Восстановление грязесъемников

- Установка ШВП оси “Z” в комплекте с подшипниковыми узлами и с приводом от сервопривода через редуктор

- Установка ШВП оси “Х” в комплекте с подшипниковыми узлами и с приводом от сервопривода через редуктор

- Ревизия и ремонт передней бабки

- Ремонт суппортной группы – восстановление направляющих и базовых поверхностей методом шлифовки и шабровки

- Замена клина с последующей припасовкой по месту

- Установка независимой системы смазки на направляющие и плотовину

- Установка системы управления УЧПУ NC -210 (производства фирмы Балт-систем)

- Замена проводки и электропусковой аппаратуры (производство Schneider Electrik )

- Ремонт системы СОЖ

- Установка вертикальной 4-х позиционной инструментальной револьверной головки

- Ревизия и ремонт двигателя главного движения

Подробнее о проекте. ..

..

До капитального ремонта

После капитального ремонта

Капремонт станка 6Р13Ф3

Перечень работ :

- Шлифовка направляющих колоны.

- Ремонт и шлифовка шпиндельной головы, с заменой шестерен и подшипников, калибровка конуса шпинделя.

- Ремонт консоли станка – восстановление направляющих с последующей припасовкой по месту.

- Шлифовка прижимных планок.

- Шлифовка направляющих стола, шлифовка рабочей поверхности стола и контрольного паза.

- Восстановление грязесъемников.

- Замена винтов ШВП оси «Z» с установкой сервопривода «OMRON», либо двигатель АДЧР.

- Замена винтов ШВП оси «Х» с установкой сервопривода «OMRON» либо двигатель АДЧР.

И другие работы…

Подробнее о проекте…

Посмотреть другие проекты

Наши постоянные клиенты

Вы получите

до 1 года гарантии на работы по ремонту и модернизации оборудования

За 22 года работы ни одной претензии

к качеству оборудования и сервиса

900+

Довольных клиентов

в России и СНГ

50%

Доля постоянных клиентов

до 500 тыс. руб

руб

Максимальная экономия при заказе ремонта и модернизации на нашем заводе

Прямо сейчас оставьте заявку и получите полный расчет стоимости ремонта оборудования по вашему техническому заданию

полная модернизация станка

ремонт узлов и механизмов

изготовление нестандартного оборудования

Станкоремонтное производство — Концерн «Инмаш»

ЗАКЛЮЧЕНИЯ о подтверждении производства

промышленной продукции на территории РФ

ООО Концерн «Инмаш», имеющее богатую историю по производству станков с 1983 года, предлагает услуги по ремонту и модернизации металлообрабатывающего оборудования различных производителей и марок.

Накопленный опыт и технические возможности предприятия позволяют осуществлять ремонт как отечественного, так и импортного оборудования. Мы выполняем модернизацию, текущий и капитальный ремонт, проводим работы с установкой ШВП и ВГС собственного изготовления, а также восстанавливаем геометрические параметры и модернизируем электрические системы станков. Все виды капитального ремонта и модернизацию с восстановлением точности до паспортных значений, в том числе геометрической точности станины. Ответственные работы проводятся на нашем собственном производстве, а такие услуги, как пуско-наладка и гарантийное обслуживание, специалисты компании осуществляют на территории заказчика.

Все виды капитального ремонта и модернизацию с восстановлением точности до паспортных значений, в том числе геометрической точности станины. Ответственные работы проводятся на нашем собственном производстве, а такие услуги, как пуско-наладка и гарантийное обслуживание, специалисты компании осуществляют на территории заказчика.

Технологические возможности:

- шлифовка направляющих станин;

- изготовление клиньев для суппортных групп токарных и фрезерных станков

- ремонт отдельных узлов и агрегатов;

- ремонт или замена системы смазки;

- ремонт гидравлики с заменой РТИ, РВД, гидрораспределителей, реле давлений, трубопроводов, регуляторов, фильтров, насосов и т.д.;

- комплексная замена электрооборудования;

- регулировка всех узлов и систем станка в комплексе;

- финишная покраска станка

Формы сотрудничества:

- ремонт станков по обменному фонду;

- поставка б/у станков после капитального ремонта;

- монтажные и пуско-наладочные работы на территории Заказчика;

- гарантия на работы 12 месяцев.

Оперативный и квалифицированный ремонт нашими силами позволит промышленным предприятиям избежать длительных простоев. Это, в свою очередь, дает возможность снизить потери выпускаемой продукции, неизбежно возникающие в случае аварии станка.

Презентация станкоремонтного производства

Услуги по капитальному ремонту станков:

Скачать каталог

Скачать прайс-лист

на шлифовку узлов станков

Скачать прайс-лист

на ремонт станков

№ | Модель | Диаметр, мм | Длина, мм | Примечание | Срок ремонта, рабочих дней |

1 | 16Б16 | 320 | 1000 | Новое: электрооборудование, патрон, двигатели | 60 |

2 | 1К62 | 400 | 1000 | Новое: электрооборудование, патрон, двигатели | 60 |

3 | 16К20 | 500 | 1000 | Новое: электрооборудование, патрон, двигатели | 60 |

4 | 1М63 | 630 | 2800 | Новое: электрооборудование, патрон, двигатели | 60 |

5 | 1М65 | 1000 | 3000 | Новое: электрооборудование, патрон, двигатели | 60 |

Свернуть

№ | Модель | Размеры стола, мм | Примечание | Срок ремонта, рабочих дней | |

1 | 6Р12 | 320 | 1250 |

|

|

2 | 6Р13 | 400 | 1600 |

|

|

3 | 6Р82 | 320 | 1250 |

|

|

4 | 6Р82Ш | 320 | 1250 |

|

|

5 | 6Т13 | 400 | 1600 |

|

|

Свернуть

№ | Модель | Диаметр, мм | Длина, мм | Примечание | Срок ремонта, рабочих дней |

1 | 16А20Ф3 | 500 | 900 | ЧПУ НЦ-201М, сервопривода «Омрон», новые резцедержатель, двигатели, ручной патрон (+ПНР) | 100 |

2 | 1325Ф30 | 320 | 400 | ЧПУ НЦ-201М, сервопривода «Омрон», новые двигатели (+ПНР) | 100 |

3 | 1В340Ф30 | Ǿ 40 | 400 | ЧПУ НЦ-210, сервопривода «Омрон», новые двигатели, гидростанция (+ПНР) | 100 |

4 | 16Б16Т1 | 320 | 750 | ЧПУ НЦ-210, сервопривода «Омрон», новые двигатели, ручной патрон (+ПНР) | 100 |

5 | СВ141Ф3 | 400 | 100 | ЧПУ НЦ-201М, сервопривода «Омрон», новые двигатели, ручной патрон (+ПНР) | 100 |

6 | СА630С10Ф3 | 500 | 1000 | ЧПУ НЦ-201М, сервопривода «Омрон», новые двигатели, ручной патрон (+ПНР) | 100 |

7 | 1740Ф3 | 630 | 1000 | ЧПУ НЦ-210, сервопривода «Омрон», новые двигатели, ручной патрон (+ПНР) | 120 |

8 | 16К30Ф30 | 630 | 1500 | ЧПУ НЦ-201М, сервопривода «Омрон», новые двигатели, ручной патрон (+ПНР) | 100 |

Свернуть

№ | Модель | Диаметр, мм | Длина, мм | Примечание | Срок ремонта, рабочих дней |

1 | 1516 | Ǿ 1600 | Н1000 | Новое: электрооборудование, контроллер «Омрон», «Дельта», электродвигатели (+ПНР) | 100 |

2 | 1512 | Ǿ 1250 | Н1000 | Новое: электрооборудование, контроллер «Омрон», «Дельта», электродвигатели (+ПНР) | 100 |

3 | 1516Ф3 | Ǿ 1600 | Н1000 | ЧПУ НЦ-210, сервопривода «Омрон», новые двигатели, электрошкаф (+ПНР) | 120 |

4 | 1512Ф3 | Ǿ 1250 | Н1000 | ЧПУ НЦ-210, сервопривода «Омрон», новые двигатели (+ПНР) | 120 |

Свернуть

№ | Модель | Размеры стола, мм | Примечание | Срок ремонта, рабочих дней |

1 | ФП-37М | 3000х800 | ЧПУ НЦ-210, сервопривод «Омрон», новые электрошкаф, электродвигатели (+ПНР) | 110 |

2 | ГФ2171С5 | 400х1600 | ЧПУ НЦ-210 или FMS-3000, сервопривод «Омрон», новые электродвигатели, электрошкаф (+ПНР) | 100 |

3 | 6Т13Ф3 | 400х1600 | ЧПУ НЦ-210 или FMS-3000, сервопривод «Омрон», новые электродвигатели, электрошкаф (+ПНР) | 100 |

4 | ФП-17 | 1600х500 | ЧПУ НЦ-210, сервопривод «Омрон», новое электрооборудование, новые электродвигатели, электрошкаф (+ПНР) | 110 |

5 | 65А60Ф3 | 630х2000 | ЧПУ НЦ-210, сервопривод «Омрон», новые электрошкаф, электродвигатели (+ПНР) | 100 |

6 | 65А80Ф3 | 800х2000 | ЧПУ НЦ-210, сервопривод «Омрон», новые электрошкаф, электродвигатели (+ПНР) | 100 |

7 | 6Т13Ф3 | 400х1600 | ЧПУ НЦ-210 или FMS-3000, сервопривод «Омрон», новые электродвигатели, электрошкаф (+ПНР) | 100 |

8 | 6А56Ф1 | 2000х800 | УЦИ СКБИС, контроллер, сервопривод «Омрон», новые электродвигатели (+ПНР) | 100 |

9 | ФП-17МН6 | 1900х500 | ЧПУ НЦ-210, сервопривод «Омрон», новые электрошкаф, электродвигатели (+ПНР) | 100 |

Свернуть

№ | Модель | Размеры стола, мм | Примечание | Срок ремонта, рабочих дней |

1 | 3Л722А | 1250х320 | (+ПНР) | 85 |

2 | 3Е711В | 200х630 |

| 75 |

Свернуть

Тверской станкостроительный завод надежный поставщик металлообрабатывающего оборудования

Дата основания компании «СтанкоМашКомплекс» — сентябрь 1999 г.

На начальном этапе компания осуществляла капитальный ремонт и модернизацию оборудования российского и импортного производства для крупных промышленных предприятий. Тяжелые фрезерные станки производства «Савеловский машиностроительный завод» ФП7, ФП17, ФП37 (включая модификации СМН), МА655, 65А80Ф3, 65А90ф3, токарные станки с ЧПУ производство «Красного пролетария» и т.д.

Замена электрооборудования, восстановление геометрической точности станка до паспортных значений, замена изношенных механических узлов. Установка ЧПУ по желанию заказчика: Фанук, Сименс, Балт-систем и сервопривода Omron, KEB, Fanuc, Siemens, Lenze.

С 2000 года компания начала осуществлять комплексные поставки высокотехнологичного промышленного оборудования для машиностроительных производств России и стран СНГ («Минский тракторный завод», «Дубненский машиностроительный завод», «Ступинское машиностроительное производственное объединение» и многих других).

С 2004 года компанией «СтанкоМашКомплекс» были приобретены производственные площади 4000 кв. м.

С 2005 года была проведена реконструкция этих площадей, было установлено промышленное оборудование (продольно-шлифовальный станок Heckert, группа фрезерного и токарного оборудования), что позволило осуществлять капитальный ремонт промышленного оборудования любой сложности на собственных производственных площадях. Установка на токарные станки с ЧПУ 16А20Ф3, комплектов Балтсистем NC210, сервопривода Omron, резцедержек УГ.

С 2006 года специалистами компании «СтанкоМашКомплекс» было проведено техническое исследование более 50 станкостроительных предприятий в Юго-восточной Азии и остановлен выбор на тех из них, где промышленное оборудование отвечает потребностям российских предприятий, сертифицировано по международным стандартам и имеют референции поставок в развитые промышленные страны (Западная Европа, Япония, США). . Обновление сайта компании (старая версия не поддерживается)

. Обновление сайта компании (старая версия не поддерживается)

С 2007 года компания «СтанкоМашКомплекс» начала сотрудничество с европейскими производителями промышленного оборудования.

установка дополнительных кранов грузоподъемность 12т

C 2010 года Установка на токарные станки 16К20НК резцедержек Pragati BTP100. Запущена новая версия сайта, с современным дизайном и полным каталогом станков и документации.

2012 начало сборки станкокомплектов CKE6150, монтаж электрошкафов, всего электрооборудования. ЧПУ Fanuc 0i mate tc. Начало локализации производства кожухов и части мехобработки

Приобретение системы Renishaw ballbar qc20W и интерферометр XL80. Проверка геометрии всех станков с ЧПУ во время модернизации и предпродажной подготовки.

Разработка методических материалов по обучению:

— операторов станок с ЧПУ

— наладчиков станков с ЧПУ

2013 год вступление в ассоциацию российских производителей станкоинструментальной продукции Станкоинструмент

Изготовление и установка первой монолитной тумбы(основания) на станок CKE6150

Разработка проекта станины токарного станка с цельным основанием в целях увеличения жесткости. Установка новой станины на основание станка 16а20. Возможность установки стружкосборника пластинчатого типа. . Стапеля, поверочные оправки, склад узлов и агрегатов и опыт сотрудников позволяют производить сборку станков на собственных производственных площадях.

Установка новой станины на основание станка 16а20. Возможность установки стружкосборника пластинчатого типа. . Стапеля, поверочные оправки, склад узлов и агрегатов и опыт сотрудников позволяют производить сборку станков на собственных производственных площадях.

Разработка проекта электрооборудования, электросхем на Siemens 808 для станка CKE6150.

Приобретение системы вибродиагностики и балансировки. Возможность динамической диагностики подшипников, валов в шпиндельной бабке, шпинделей в сборе, установленных ШВП.

В процессе развития фирмы с переходом на сборку и производство станков компанией приобретены лицензии на конструкторское и технологическое ПО — Компас ЗД, Компас-электрик и Спруткам.

Разработка методических материалов по обучению:

— технологов станков с ЧПУ

Разработка технологии и начало производства телескопических кожухов для вертикальных обрабатывающих центров и всех элементов кабинетной защиты для токарных станков с ЧПУ

Обновление станочного парка компании – шлифовальные станки (плоская и круглая шлифовка), фрезерные станки, универсальный токарный, гибочный станок усилием 80 т х 2500, гильотина 6мм х2500. Начало эксплуатации первого токарного станка с ЧПУ для производственных нужд.

Начало эксплуатации первого токарного станка с ЧПУ для производственных нужд.

С начала 2015 года сборка вертикальных обрабатывающих центров с перемещением по Х до 1000 мм. Модель ФС85МФ3

Установка и запуск новой покрасочной камеры с системой пылеудаления

Введение в эксплуатацию вертикального координатно-расточного станка.

С сентября 2015 года производство токарных станков с ЧПУ ТС1625Ф3. Максимальный диаметр обработки 500 мм, РМЦ 1000мм. Резцедержка VDI — 8 позиций

2015й год компания СтанкоМашКомплекс пройдя этапы крупноузловой сборки, увеличения локализации приступала к производству металлорежущих станков. На данный момент освоено серийное производство:

токарные станки ТС1625Ф3, включая установку ЧПУ FMS3300.

фрезерные станки ФС65МФ3 — начато производство

фрезерные станки ФС85МФ3

Проект К40. Проработка технических решений для большого токарного станка с ЧПУ. Этап амбициозной задачи по изготовлению станков с ЧПУ с диаметром обработки 800 мм. РМЦ 1400~1500 мм.

Проработка технических решений для большого токарного станка с ЧПУ. Этап амбициозной задачи по изготовлению станков с ЧПУ с диаметром обработки 800 мм. РМЦ 1400~1500 мм.

2016й год

Проработка конструкторской документации на вертикальный фрезерный станок повышенной жесткости ФП80МФ3. Изготовление опытного образца

Разработка документации на фрезерные станки со столом 1200х600 мм ФС110МФ3 и 1400х650 ФС130МФ3, получение отливок и мехобработка

Токарные станки ТС1625Ф3 теперь и с РМЦ 1500 мм. Увеличено количество стапелей для одновременной сборки. Приглашаем посетить наши производственные площади.

Электромонтажный участок обеспечивает бесперебойную сборку панелей электрических шкафов с различными ЧПУ и приводами: Сименс 808, сименс 808 advanced, сименс 828 и Балтсистем NC301. Оптимизация времени разводки электрических проводов по станку..

Проработка конструкторской документации на токарный станок с наклонной станиной ТС1720Ф3

Работа вибробалансировочных многоканальных стендов в режиме 24/7. Цель — увеличение скорости вращения шпинделя до 3000 об/мин.

Цель — увеличение скорости вращения шпинделя до 3000 об/мин.

Поступление первых отливок станин станков с диаметром обработки 400 мм. РМЦ 750 мм. Проект К20.

Применение передового метода полимерной порошковой покраски всех элементов кожухов. Повышенные требования к износостойкости.к воздействию агрессивной среды

Установка механизированной руки измерения инструментов Renishaw HPMA на станок ТС1625Ф3

С 2.04.2018 для удовлетворения возросшего спроса клиентов электромонтажный участок, цех фрезерных и цех токарных станков переведены на работу в 2 смены.

В данном разделе представлены поставщики современных станков и комплектующих к металлообрабатывающему оборудованию. Опыт производства фрезерных и токарных станков с ЧПУ более 20 лет.

Базовая заточка токарных станков

По многочисленным просьбам, на этой странице подробно описано шлифование токарного инструмента общего назначения. Это попытка объяснить простыми словами конструкцию инструмента, терминологию и процесс заточки, необходимые для его создания. | |||||||

|

|

|

|

|

|

|

|

Это остальные три грани требуют шлифовки по двум осям каждая, однако На большинстве инструментов есть также четвертая операция шлифования, которая представляет собой радиус на кончике инструмента. | |||||||

Пронумерованные грани на этом изображении также указывают порядок, в котором вырезаются три грани. Хотя | |||||||

| Геометрия инструмента. торцевая и боковая грани имеют зазор/задний угол и другую кромку верхняя поверхность имеет два передних угла, потому что она может резать как «внутрь», так и «вдоль» | |||||||

На приведенной ниже диаграмме показана терминология, используемая для описания режущих инструментов (щелкните, чтобы увеличить изображение).

| |||||||

Разное | |||||||

| |||||||

A Подставка для заточки инструмента Точное шлифование требуемых поверхностей легче достигается с помощью регулируемой шлифовальной подставки. на фото справа показана простая шлифовальная подставка, которая представляет собой только угол Здесь можно найти некоторые замечания по конструкции размалывающего лотка. | |||||||

| Последовательность заточки инструмента

На всей территории | |||||||

Первой вырезаемой гранью была боковая грань. В этом примере мы делаем обычный правый инструмент для токарного станка. | Шлифовка боковой поверхности инструмента | ||||||

шлифовальная подставка была наклонена для обеспечения необходимого бокового зазора и угол, установленный таблицей, является здесь важным углом, так как устанавливает сторону | |||||||

Вторым, который нужно было вырезать, была торцевая поверхность, показанная зеленым цветом ниже. | Шлифовка торца инструмента | ||||||

шлифовальная подставка была наклонена, чтобы получить требуемый задний угол заточки и | |||||||

Если кончик инструмента должен быть скруглен, он обрезается следующим. Это | Закругление кончика инструмента вручную | ||||||

Наконец верхняя грань была вырезана. | Готовый инструмент | ||||||

Кому | |||||||

Инструмент в действии | Это | ||||||

A workshop poster cotaining the essential tool grinding data can be downloaded by clicking the image to the оставил. Пожалуйста, распечатайте, заламинируйте, поделитесь и распространите по мере необходимости. . Дэвид МорроуИзвестный член

Мне удалось заточить собственные инструменты для токарного станка из быстрорежущей стали. Но я хочу поправиться и не хочу использовать вставки (пока). Некоторые из моих проблем связаны с дрянной, шаткой опорой инструмента на хорошей настольной шлифовальной машине. Вторая проблема заключается в том, чтобы просто держать твердую руку. Интересно, кто-нибудь делает или планирует опору для токарных станков. Я думал о том, чтобы сделать один. Его не нужно прикручивать болтами к настольному шлифовальному станку, если и опора, и шлифовальный станок прикручены к верстаку. Будем признательны за любые предложения или комментарии.

Джо дИзвестный член

Дэвид: Я знаю, что Брайан Рупноу некоторое время назад размещал здесь одну запись, но беглым взглядом я ее не нашел. похоже, что «Начать просмотр» — лучший совет, который я могу дать.. ;D ;D Удачи, Джо

Колесный резецСтарший член

Привет , если вам интересно, я постараюсь найти номера номеров, в которых они были. Рой.

Дэвид МорроуИзвестный член

Спасибо, Рой, я немного погуглил и обнаружил, что они находятся на 35-м и 38-м местах. Общая идея — это то, что мне нужно было для начала, и я думаю, что вы мне ее дали. Еще раз спасибо, Дэвид

ДеанофидИзвестный член

Дэвид, есть парень по имени Кит Брук, который написал довольно хорошую статью о http://www.mechanicalphilosopher.com/kbsharpening.pdf Дин

девереттдеверетт

Декан Довольно изящное приспособление для заточки инструментов. Никогда бы не подумал, что сверлильный станок сможет вращаться достаточно быстро для этих маленьких алмазных кругов. Но это явно работает. Дэйв

канонерский отсекИзвестный член

На самом деле, использование им сверлильного станка с более низкой скоростью вращения является мудрым выбором. Использование высоких оборотов (например, на настольном шлифовальном станке или выше) быстро разрушит алмазный круг при использовании на быстрорежущей стали из-за выделяемого тепла.

Дунк1Известный член

Один в старом выпуске «Популярной механики» за август 1953 года. Перейдите по номеру Пока я не шлифую остатки, я обнаружил, что стационарная ленточная или дисковая шлифовальная машина творит чудеса. Стол можно наклонены, и большинство из них имеют прорезь для транспортира.Ленточная шлифовальная машина не предназначена для деревообработки, но использует ленту 1×30 или 1×42.Lee Valley продает широкий спектр зернистости, включая очень мелкие абразивы, способные к хонингованию.

РоллаДжонИзвестный член

В Lee Valley есть подставка для шлифовального инструмента и шлифовальное приспособление, которые могут представлять интерес.

Джеймс А. ЛиУчастник

Только сейчас я хотел порекомендовать книгу Холла, но заметил, что у кого-то она уже есть. Замечательная небольшая книжка «Заточка инструментов и фрез» из серии Workshop Practice, № 38. Золотая жила информации по небольшой цене. Он начинает с простого отдыха без излишеств и доводит его до довольно причудливого. Я собирался сделать такие, но решил сделать кофемолку A Brooks T&C Grinder.

Джеймс А. ЛиУчастник

Хотел добавить, Дэйв, что у этого есть один небольшой недостаток: Холл везде использует метрическую систему, вам просто нужно конвертировать. Его инструменты покроют большую часть заточки, которую делают в любительской мастерской. Другие его книги о токарных и фрезерных станках также стоят своих денег, поскольку все они адресованы менее опытным рабочим.0091 Джим

МакНьюбиНовый член

Я знаю, что эта ветка устарела, но я просто хотел поблагодарить Dunc1 за публикацию ссылки на статью Popular Mechanics. Я пробую эту подставку из акрила. Вот видео лазерной резки акрилового листа. Сегодня сварил детали, через пару дней отполирую и соберу остальные. Выкладываю фото конечного результата, кому интересно. [ame=http://www.youtube.com/watch?v=qP8K999zPyA]http://www.youtube.com/watch?v=qP8K999zPyA[/ame]

xo18thfaИзвестный член

Bowl Gouge Basics — Руководство для начинающих (детали, использование, размеры, помол) Инфографика Основы токарной обработки деревянных чаш. Что такое долото чаши? Долото для чаши — это ручной инструмент, используемый для вырезания и придания формы деревянным чашам на токарном станке. Долото чаши состоит из ручки, соединенной с прочным металлическим стержнем. Металлический вал имеет центральную канавку вдоль верхней части, известную как канавка. Передняя кромка или кончик выемки чаши отшлифована с наклонным скосом, который образует острую режущую кромку, которая режет древесину при вращении на токарном станке. Долото для чаши можно использовать для изготовления всей чаши без помощи какого-либо другого токарного инструмента, если это необходимо. Лучше иметь несколько долот для чаши разного размера и разной шлифовки, чтобы сделать точение деревянной чаши максимально эффективным. В этой статье мы рассмотрим следующие темы:

Давайте приступим и начнем с определения различных частей долота для чаши. Основы долбления чаши – ДеталиРежущий наконечникДолото для чаши — довольно простой инструмент, но давайте рассмотрим его поближе и найдем все части. На конце чаши выемка является режущей кромкой. Режущая кромка представляет собой всю криволинейную область вокруг верхней кромки скоса выемки. Осторожно потрите пальцем о режущую кромку, чтобы понять, насколько она может быть острой. Непосредственно под режущей кромкой снаружи находится плоская гладкая скошенная поверхность. Скос используется в качестве салазок или направляющей, когда мы «ездим по скосу». Сохранение скоса близко к поверхности реза является ключом к этой технике. В нижней части скоса, напротив верхней режущей кромки, находится пятка. Большую часть времени пятка не является критическим компонентом. Однако, если вы режете крутую кривую, пятка может мешать и фактически полировать древесину, когда она трется о поверхность. Чтобы устранить этот эффект трения пятки, область пятки можно отшлифовать, сделав скос более узким и способным поворачивать более узкие изогнутые участки. ХвостовикХвостовик или стержень долбяка изготавливается из стального стержня, который затем фрезеруется и закаляется. В центре выемки чаши находится выдолбленная вогнутая область, называемая канавкой. Эта область обычно вытачивается из твердой стали в процессе продольного фрезерования. РукояткаРукоятки для выдолбленных чаш традиционно изготавливаются из твердой древесины, но также могут быть изготовлены из металла или других материалов. Длина рукоятки долота чаши способствует балансу и рычагу, доступному при повороте. Более массивные чашеобразные долота, предназначенные для удаления большего количества материала за один раз, обычно имеют более длинные и тяжелые рукоятки, что увеличивает преимущество рычага для токарного станка. Большинство инструментов с деревянной ручкой обычно имеют наконечник или кольцо вокруг деревянного конца, где соединяется стержень или хвостовик. Наконечник, часто сделанный из металла, предотвращает расщепление деревянного конца рукоятки. Сталь, используемая для изготовления долота чашиСталь, используемая для изготовления стержня или хвостовика долота чаши, может быть изготовлена из различных металлов. Старые выемки изготавливались из высокоуглеродистой стали и часто требовали заточки, что быстро изнашивало инструмент. Сегодня наиболее часто используемая сталь для выдалбливания чаши известна как быстрорежущая сталь или HSS. HSS — это стальной сплав, изготовленный из таких элементов, как молибден, вольфрам и хром, который может выдерживать высокие температуры без потери твердости так же быстро, как высокоуглеродистая сталь. Существует еще один тип стали, называемый сталью M2, который представляет собой особую формулу быстрорежущей стали, разработанной для обеспечения еще большей износостойкости, простоты шлифования и долговечности. Недавно криогенная сталь M2 была представлена для изготовления канавок чаши как еще более прочный и долговечный вариант. Считается, что процесс криогенного отпуска стали кондиционирует сталь, изменяя ее свойства, лучше, чем все другие процессы. Осмотрите хвостовик выемки чаши или ручку на наличие отметки или штампа, указывающего, какой тип стали использовался для изготовления выемки. Основы чашеобразного долота – размерыЧашеобразные долото обычно имеют размер по ширине канавки. Некоторые производители, однако, используют диаметр вала при маркировке размеров канавок. Обычно ширина канавки равна заявленному размеру долота чаши. Таким образом, долото чаши, помеченное как 3/8-дюймовое долото, обычно имеет канавку шириной 3/8 дюйма и более широкий стержень шириной 1/2 дюйма. При заказе канавок для чаши убедитесь, что ширина канавки и стержня четко определены. Если эта информация неясна, обязательно уточните ширину канавки перед заказом. Например, некоторые производители называют долото с хвостовиком шириной 1/2″ «долларом с чашей 1/2», тогда как большинство других называют долото шириной 1/2″ «доллом с чашей 1/2». Длина хвостовика круглого долота не так важна, как ширина режущего наконечника и канавки. Выемки более узкого вала обычно немного короче широких выемок, но ненамного. Основы долбления чаши – ФормыСуществует несколько различных форм канавки долбила чаши. Форма канавки создается формой фрезерного инструмента, используемого для фрезерования области канавки. Некоторые чашеобразные долота, особенно старые модели, имеют глубокую V-образную форму или глубокую U-образную канавку. Обе эти формы выемки обычно считаются менее желательными, потому что они могут легко зацепиться или захватиться и не обеспечивают гладкого ровного реза. Самая популярная форма канавки чашеобразного долота — параболическая или модифицированная более короткая U-образная форма, оставляющая ровный толстый слой поддерживающего металла в основании долота. Другое название этого профиля выемки — «суперфлейта». Большинство современных моделей чашеобразных долот включают некоторую версию этой конструкции Super-Flute. Основы долота для чаши – шлифовкаИзготовление и конструкция долота для чаши достаточно проста, ручка оснащена стальным стержнем, на верхнем крае которого выфрезерована желобообразная канавка. Мы, токари по дереву, должны придать кончику долота чаши форму, соответствующую нашим конкретным потребностям. Нам нужно решить, какую «шлифовку» создать на бизнес-конце инструмента. Что такое глубокая шлифовка? Термин «шлифовка» обычно означает определенный профиль, угол скоса и боковые выступы, присутствующие на выемке чаши. Существует множество различных вариантов для измельчения в чашах, вот несколько основных оснований чаши:

Bowl Gouge Основное применение Помните, в начале этой статьи я говорил, что вы можете перевернуть целую чашу с помощью одной чаши? Что ж, это вполне возможно, но определенные виды помола с чашеобразным долотом иногда дают разные преимущества. Каждое долото чаши может иметь разную степень помола и служить разным целям. Из-за этого мы можем заказать, например, три одинаковых 1/2-дюймовых долота и сформировать кончики каждого из них, чтобы каждый из них подходил для определенной конкретной задачи или нескольких задач. Большинство показанных выше шлифовальных профилей можно использовать в большинстве случаев для токарной обработки деревянной чаши. У каждого помола угол наклона немного отличается, и угол наклона эргономически влияет на то, как вы поворачиваете чашу. Чтобы узнать больше об углах скоса долота чаши и о том, как они работают, прочтите эту статью, когда закончите. Долото с короткими лопастями, как и традиционное долото для ногтей и 40/40, являются хорошими долотами общего назначения. Эти выемки также хорошо работают с грубой, рыхлой древесиной, такой как ореховый орех. Долота с более длинными лопастями, такие как шлифовальные станки Irish и Ellsworth, имеют дополнительное преимущество, заключающееся в том, что они могут выполнять соскабливающие и сдвигающие надрезы, используя режущие лопасти на поверхности чаши. Если вы еще не начали циклевку с помощью чашеобразного долота, прочтите следующую статью. Вам понравятся окончательные результаты. Крутая заточка с микрофасками придает этому долблению уникальную способность делать чистые проходы глубоко внутри высокого или узкого сосуда. Из-за крутого угла резания канавки с микрофаской рукоятка инструмента ориентируется почти перпендикулярно дну чаши, когда режущая кромка входит в контакт с поверхностью дерева. Придание формы долото для чашиНе путайте с заточкой. Придание формы долото для чаши обычно выполняется только один раз, когда долото для чаши приобретается впервые. Большинство производителей используют простую универсальную кромку на кончике нового долбяка. Наконечник производителя обычно не является тем, с чего вы хотите начать токарную обработку, если только вы не приобрели специальную долото, которая уже была предварительно сформирована. Обычно лучше решить, какой помол вы хотите использовать для данного долота чаши, и сохранить этот помол на весь срок службы долота. Изменение профиля или шлифовки на выемке может занимать много времени и быть расточительным, так как при каждом изменении профиля шлифовки теряется большое количество металла. С помощью транспортира установите желаемый угол скоса на передней части выемки. Затем воспользуйтесь приспособлением для заточки, о котором мы поговорим подробнее чуть позже, чтобы тщательно отшлифовать форму наконечника инструмента и боковых крыльев. При шлифовании удаляется больше материала, чем при заточке, и процесс выполняется быстрее при использовании шлифовального круга с более крупным зерном. У меня на шлифовальном станке есть круг с зернистостью 180 и CBN с зернистостью 80. Круг 80 CBN используется для придания формы металлу. Продолжайте шлифовать наконечник долота чаши до тех пор, пока не появится желаемый профиль шлифовки. Заточка долота для чаши Станция для заточки хорошего качества необходима для заточки долото для чаши и основного компонента основных частей долото для чаши. Да, выемки чаши можно заточить вручную, но это очень сложное занятие. Вместо того, чтобы тратить время и затачивать стальные выемки вручную, я рекомендую использовать приспособление для заточки выемок. Точилка быстрая, удобная, а самое главное стабильная. Следуйте шагам приспособления для заточки и аккуратно приложите скошенную кромку долота к шлифовальному кругу с более мелкой зернистостью. Делайте легкие проходы, не добавляя большого давления. Пусть колесо сделает заточку. После появления гладкой блестящей поверхности фаски вокруг наконечника долота инструмент становится острым и готовым к работе. Прочтите эту статью, чтобы узнать больше о деталях заточки долбяка. Как использовать долото для чашиДолото для чаши медленно удаляет слои с токарной деревянной заготовки чаши. Каждый проход удаляет один слой за другим. Подручник токарного станка должен располагаться относительно близко к деревянной заготовке чаши, чтобы иметь преимущество в виде рычага при работе с ручкой для выдалбливания чаши. Слегка поверните долото чаши в сторону, чтобы сторона режущей кромки зацепилась за древесину. Повернутый кончик долота обеспечивает менее агрессивный и более плавный рез по дереву. При запуске не держите канавку открытой или видимой и направленной вверх. В этом положении долото может слишком быстро зацепить слишком много древесины и вызвать «зацеп». Позже, после того, как вы освоитесь с выполнением проходов со скосом, вы можете начать поворачивать инструмент в открытое положение. Тем не менее, открытое положение канавки идеально подходит для более деликатных чистовых резов, когда за один раз удаляются только тонкие слои. Идеальный проход для резки предполагает, что плоская поверхность фаски почти параллельна поверхности дерева. Когда скос находится на одном уровне с деревом, это известно как «езда по скосу». Вот статья, в которой подробно рассказывается о езде на фаске. Когда долото чаши не движется плавно по фаске, на поверхности чаши, скорее всего, будут видны следы от инструмента в виде канавок, царапин и борозд. Из-за угла скоса, если немного опустить рукоятку строжки, то фаска строжки будет точной и получится ровный срез. Кроме того, когда рукоятка опущена, у вас больше рычагов для контроля над выемкой. Попытка выполнить режущие проходы, удаляющие слишком много материала за один раз, может привести к застреванию. Подвохом является любой внезапный инцидент, когда деревянная заготовка сопротивляется разрезанию выемкой. Несмотря на то, что заедание может произойти, и это несколько поразительно, с опытом и практикой вы будете знать, когда выдолбление чаши достигает своего предела, и сможете предотвратить зацепление. Прочтите эту статью, чтобы узнать все тонкости ловли на деревянную чашу. Методы резки с четырьмя чашамиСуществует четыре основных метода резки с помощью чашеобразного выдалбливания, в том числе; тянущий разрез, толкающий разрез, соскабливающий разрез и разрез-скребок. Рез с вытягиванием представляет собой пропил со скосом, то есть скос находится заподлицо или параллельно поверхности дерева. Толкающая резка также является косой наездной резкой и включает в себя толкание наконечника долота чаши вперед вдоль поверхности чаши для выполнения разреза, как следует из названия. Следующие два разреза требуют более длинных боковых фасок. Помолы Irish и Ellsworth идеально подходят для следующих двух нарезок. В отличие от тянущего и толкающего пропилов, соскабливающий пропил вообще не требует скоса. Вместо этого долото переворачивается так, чтобы канавка была обращена к поверхности дерева. Только верхнее крыло выемки слегка приподнимается над поверхностью. Нижнее крыло соприкасается с деревом и выполняет все очищающие действия. Выемка чаши держится почти горизонтально при выполнении шабрения. С помощью этого разреза можно быстро удалить материал, и его лучше всего использовать для корректировки формы чаши. Как и при соскабливающем резании, при соскабливающем резании крылья долота прижимаются к поверхности чаши. Инструмент ориентирован под крутым углом вверх, почти 45°, и такое же нижнее крыло используется для выполнения среза-шабрения. Из-за этого угла задействованное скребковое крыло действует как бритва и аккуратно сбривает тонкие тонкие слои и любые выступы. Скребковая обработка требует некоторой практики, но это фантастический способ отделки внешней части чаши до такой степени, что шлифование практически не требуется. Стрижку лучше всего использовать только для наружной поверхности чаши. Внутренняя часть чаши немного сложна с этой техникой резки и может привести к улова. Основы чашеобразного долота — с чего начать В самом начале используйте один или два различных долота среднего диаметра, для начала подойдет чашеобразный долото 1/2 дюйма, и тренируйтесь, пока не почувствуете себя комфортно . Набравшись некоторого опыта, медленно вводите канавку меньшего размера, например, 3/8 дюйма, для создания тонких, аккуратных чистовых пропилов. Кроме того, попробуйте долото большего размера от 5/8 до 3/4 дюйма, которое можно использовать в качестве дровяного плуга для быстрого удаления отходов или работы с большими чашами. По мере вашего продвижения по пути токарной обработки деревянных чаш вы, скорее всего, будете приобретать долота для чаш различных форм, размеров и профилей заточки. Долото для чаши ЗаключениеДолото для чаши — основной инструмент любого токарного станка по дереву. После того, как вы потратите время на точение с помощью различных долбленных долблов и освоите основы долбления, вы по-настоящему оцените широкий спектр возможностей, доступных с этой скромной деревянной рабочей лошадкой для токарных долблов. Ознакомьтесь с другими важными статьями | |||||||

09.2022

09.2022

У. Г. Расточные, Т-Карусельные, Портально-фр. обр. центр

У. Г. Расточные, Т-Карусельные, Портально-фр. обр. центр Сдача станков в соответствии с ГОСТ. Предоставляется …

Сдача станков в соответствии с ГОСТ. Предоставляется …

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности.

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности. Эти углы идентифицируются как «боковой передний угол» и

Эти углы идентифицируются как «боковой передний угол» и

Эта грань имела боковой и задний передний угол.

Эта грань имела боковой и задний передний угол. Я думаю, что это миниатюрная версия ползуна, используемого на настольной пиле для проталкивания дерева мимо лезвия.

Я думаю, что это миниатюрная версия ползуна, используемого на настольной пиле для проталкивания дерева мимо лезвия.

Должна быть приспособлена для использования со скамьей 9Точильщик 0091 тоже. У него есть чертежи для его приспособлений. Проверьте эту ссылку:

Должна быть приспособлена для использования со скамьей 9Точильщик 0091 тоже. У него есть чертежи для его приспособлений. Проверьте эту ссылку:

Элементы доступны по отдельности или в составе Veritas Basic Grinding Set 9.0074 ЗДЕСЬ.

Элементы доступны по отдельности или в составе Veritas Basic Grinding Set 9.0074 ЗДЕСЬ.  Перейдите по адресу

Перейдите по адресу  Долото для чаши, вероятно, является самым популярным инструментом для токарной обработки древесины, и на то есть веская причина.

Долото для чаши, вероятно, является самым популярным инструментом для токарной обработки древесины, и на то есть веская причина.

Вот несколько советов по исправлению следов инструмента.

Вот несколько советов по исправлению следов инструмента. Когда наконечник начинает резать, инструмент подтягивается к токарю вдоль поверхности чаши.

Когда наконечник начинает резать, инструмент подтягивается к токарю вдоль поверхности чаши.

Используется с распоркой T-2161 и выравнивающей планкой T-1652 — A2-8 для ST-40/ST-40L/ST-45/ST-45L

Используется с распоркой T-2161 и выравнивающей планкой T-1652 — A2-8 для ST-40/ST-40L/ST-45/ST-45L

ОДНАКО, ЕСЛИ ЭТО НЕ ТАК, ИЛИ ВЫ НЕ ЗНАЕТЕ, КАК ЭТО СДЕЛАТЬ, ПЕРЕД ПРОДОЛЖЕНИЕМ ОБРАЩАЙТЕСЬ К СООТВЕТСТВУЮЩЕМУ ПЕРСОНАЛУ ИЛИ ПОЛУЧИТЕ НЕОБХОДИМУЮ ПОМОЩЬ. ВСЕГДА ПРОВЕРЯЙТЕ ВХОДЯЩИЕ ЛИНИИ С ПОМОЩЬЮ ИЗВЕЩАТЕЛЯ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА, ЧТОБЫ УБЕДИТЬСЯ, ЧТОБЫ ЭЛЕКТРОПИТАНИЕ БЫЛО ОТКЛЮЧЕНО.

ОДНАКО, ЕСЛИ ЭТО НЕ ТАК, ИЛИ ВЫ НЕ ЗНАЕТЕ, КАК ЭТО СДЕЛАТЬ, ПЕРЕД ПРОДОЛЖЕНИЕМ ОБРАЩАЙТЕСЬ К СООТВЕТСТВУЮЩЕМУ ПЕРСОНАЛУ ИЛИ ПОЛУЧИТЕ НЕОБХОДИМУЮ ПОМОЩЬ. ВСЕГДА ПРОВЕРЯЙТЕ ВХОДЯЩИЕ ЛИНИИ С ПОМОЩЬЮ ИЗВЕЩАТЕЛЯ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА, ЧТОБЫ УБЕДИТЬСЯ, ЧТОБЫ ЭЛЕКТРОПИТАНИЕ БЫЛО ОТКЛЮЧЕНО.

Напряжение переменного тока должно быть в пределах от 195 до 260 вольт (360 и 480 вольт для варианта высокого напряжения).

Напряжение переменного тока должно быть в пределах от 195 до 260 вольт (360 и 480 вольт для варианта высокого напряжения).

Пользователи с питанием 340–380 В 50 Гц должны использовать разъем 340–380 В, а пользователи с питанием 380–440 В 50 Гц должны использовать разъем 381–440 В.

Пользователи с питанием 340–380 В 50 Гц должны использовать разъем 340–380 В, а пользователи с питанием 380–440 В 50 Гц должны использовать разъем 381–440 В. Если напряжение выходит за эти пределы, отключите питание и повторите шаги 2 и 3. Если напряжение по-прежнему выходит за эти пределы, позвоните на завод.

Если напряжение выходит за эти пределы, отключите питание и повторите шаги 2 и 3. Если напряжение по-прежнему выходит за эти пределы, позвоните на завод. Закройте дверь, заблокируйте защелки и снова включите питание.

Закройте дверь, заблокируйте защелки и снова включите питание.

Снимите транспортировочные кронштейны конвейера для стружки [6].

Снимите транспортировочные кронштейны конвейера для стружки [6]. шпиндель в исходное положение

шпиндель в исходное положение

0007

0007

.

. Поверните каждый винт, чтобы они имели одинаковое натяжение.

Поверните каждый винт, чтобы они имели одинаковое натяжение. Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировочному винту 1 и 4 до тех пор, пока не будет устранено закручивание.

Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировочному винту 1 и 4 до тех пор, пока не будет устранено закручивание.

по адресу:

по адресу: по адресу:

по адресу: :

:

Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую. Но я не уверен, как быть с 6 выравнивающими винтами. Используя 4, было достаточно легко получить уровень. Что теперь делать с двумя другими? Кажется, что это неопределенная проблема, без тензодатчиков или чего-то подобного на ногах. Я понимаю, что у некоторых токарных станков с длинной станиной есть пара посередине.

Но я не уверен, как быть с 6 выравнивающими винтами. Используя 4, было достаточно легко получить уровень. Что теперь делать с двумя другими? Кажется, что это неопределенная проблема, без тензодатчиков или чего-то подобного на ногах. Я понимаю, что у некоторых токарных станков с длинной станиной есть пара посередине.

Но тогда откуда вы знаете, что делать с 3 и 4?

Но тогда откуда вы знаете, что делать с 3 и 4? Я не знаю ваш токарный станок, но большую часть времени HS удаляли и небрежно переустанавливали. Основными причинами являются заусенцы, зазубрины, чрезмерно затянутые винты, люфт или износ подшипников шпинделя, незакрепленные кулачковые замки. Я бы проверил их в первую очередь. Спросите как, я буду рад помочь.

Я не знаю ваш токарный станок, но большую часть времени HS удаляли и небрежно переустанавливали. Основными причинами являются заусенцы, зазубрины, чрезмерно затянутые винты, люфт или износ подшипников шпинделя, незакрепленные кулачковые замки. Я бы проверил их в первую очередь. Спросите как, я буду рад помочь.

При необходимости равномерно отрегулируйте два центральных винта и повторите тест. Идея состоит в том, чтобы пузырь оставался в одном положении от одного конца пути до другого.

При необходимости равномерно отрегулируйте два центральных винта и повторите тест. Идея состоит в том, чтобы пузырь оставался в одном положении от одного конца пути до другого. Измерьте диаметр возле патрона, затем ближе к концу. Цилиндричность образца указывает на то, что передняя бабка выровнена правильно.

Измерьте диаметр возле патрона, затем ближе к концу. Цилиндричность образца указывает на то, что передняя бабка выровнена правильно.

и опрометчивая настройка.

и опрометчивая настройка. ..

.. Это серьезная куча железа, и она распределена таким образом, чтобы свести к минимуму гибкость. Вы можете видеть три передних выравнивающих винта на картинке. Я думаю, вы также можете видеть, что два набора слева вряд ли приведут к большому движению на кровати, независимо от того, как они установлены относительно друг друга.

Это серьезная куча железа, и она распределена таким образом, чтобы свести к минимуму гибкость. Вы можете видеть три передних выравнивающих винта на картинке. Я думаю, вы также можете видеть, что два набора слева вряд ли приведут к большому движению на кровати, независимо от того, как они установлены относительно друг друга.

Может быть, я смогу вернуться к этому, и если я смогу сделать это достаточно хорошо, вы можете одолжить его. Было бы очень удобно иметь настоящие испытательные стержни MT6 и MT4, которые можно было бы подключить к шпинделю и задней бабке. Довольно дорого для использования HSM.

Может быть, я смогу вернуться к этому, и если я смогу сделать это достаточно хорошо, вы можете одолжить его. Было бы очень удобно иметь настоящие испытательные стержни MT6 и MT4, которые можно было бы подключить к шпинделю и задней бабке. Довольно дорого для использования HSM.

Затем отрегулируйте два, пока не будет достигнута точность уровня.

Затем отрегулируйте два, пока не будет достигнута точность уровня. Исходя из этой и некоторых других криминалистических работ, я предполагаю, что когда-то он разбился. Некоторые другие вещи заставили меня поверить, что какие-то ковбои были замешаны когда-то в прошлом, возможно, поэтому веретено и передняя бабка остались такими, какими я их нашел. Тем не менее, сейчас все исправлено, в целом состояние довольно хорошее, только исправляю последние биты. Передняя бабка не стоит V-образно, как я уже говорил ранее, в конструкцию Mori встроены домкратные винты для выравнивания передней бабки, которое должно быть прямым.

Исходя из этой и некоторых других криминалистических работ, я предполагаю, что когда-то он разбился. Некоторые другие вещи заставили меня поверить, что какие-то ковбои были замешаны когда-то в прошлом, возможно, поэтому веретено и передняя бабка остались такими, какими я их нашел. Тем не менее, сейчас все исправлено, в целом состояние довольно хорошее, только исправляю последние биты. Передняя бабка не стоит V-образно, как я уже говорил ранее, в конструкцию Mori встроены домкратные винты для выравнивания передней бабки, которое должно быть прямым.

Геометрию наконечника инструмента из быстрорежущей стали трудно визуализировать, не говоря уже о понимании, а точное шлифование еще более запутанно. Неудивительно, что так много любителей выбирают твердосплавные инструменты, инструменты со вставками из быстрорежущей стали или тангенциальные инструменты — инструменты из быстрорежущей стали могут кажется, что требует слишком много работы.

Геометрию наконечника инструмента из быстрорежущей стали трудно визуализировать, не говоря уже о понимании, а точное шлифование еще более запутанно. Неудивительно, что так много любителей выбирают твердосплавные инструменты, инструменты со вставками из быстрорежущей стали или тангенциальные инструменты — инструменты из быстрорежущей стали могут кажется, что требует слишком много работы. Мелющие тела должны быть крупной зернистостью. Я предпочитаю ленту из оксида алюминия зернистостью 24. Я использую немного воска, слегка нанесенного на ремень перед шлифовкой каждой стороны.

Мелющие тела должны быть крупной зернистостью. Я предпочитаю ленту из оксида алюминия зернистостью 24. Я использую немного воска, слегка нанесенного на ремень перед шлифовкой каждой стороны. Инструмент может быть расположен под углом, но ваша линия силы, направленная к режущему материалу, направлена прямо в него, и блок позволяет вам это сделать. Это также поможет вам стабилизировать насадку инструмента и перемещать ее из стороны в сторону.

Инструмент может быть расположен под углом, но ваша линия силы, направленная к режущему материалу, направлена прямо в него, и блок позволяет вам это сделать. Это также поможет вам стабилизировать насадку инструмента и перемещать ее из стороны в сторону. Все углы инструмента составляют 15° — боковой и торцевой затыльник, а также боковой и задний передний угол — поэтому я называю его квадратным инструментом. Он будет иметь радиус передней части 1/32 дюйма, что обеспечит очень хорошую обработку большинства материалов.

Все углы инструмента составляют 15° — боковой и торцевой затыльник, а также боковой и задний передний угол — поэтому я называю его квадратным инструментом. Он будет иметь радиус передней части 1/32 дюйма, что обеспечит очень хорошую обработку большинства материалов. Эти вкладыши можно приобрести у поставщиков ножей, часто под названием Pyroceram.

Эти вкладыши можно приобрести у поставщиков ножей, часто под названием Pyroceram. Когда вы привыкнете к шлифовке, эта линия вам не понадобится.

Когда вы привыкнете к шлифовке, эта линия вам не понадобится. Блок передает все давление прямо на ленту, обеспечивая ее непрерывную резку, а также помогает перемещать долото из стороны в сторону. По мере заточки инструмент будет нагреваться; просто опустите его в холодную воду и двигайтесь дальше. Теперь просто притачиваем к строчке, упираясь в ленту и используя всю ее ширину для шлифовки плоской ровной поверхности.

Блок передает все давление прямо на ленту, обеспечивая ее непрерывную резку, а также помогает перемещать долото из стороны в сторону. По мере заточки инструмент будет нагреваться; просто опустите его в холодную воду и двигайтесь дальше. Теперь просто притачиваем к строчке, упираясь в ленту и используя всю ее ширину для шлифовки плоской ровной поверхности.

Моя другая рука держит эту черную линию, параллельную лицевой стороне ремня, и передает режущее усилие ленте, а также перемещает сверло из стороны в сторону. Торец режется быстро – просто отшлифуйте его до линии.

Моя другая рука держит эту черную линию, параллельную лицевой стороне ремня, и передает режущее усилие ленте, а также перемещает сверло из стороны в сторону. Торец режется быстро – просто отшлифуйте его до линии. Здесь я отметил сторону бланка на расстоянии ½ дюйма от кончика. Я выровняю его с правым краем ремня, чтобы он служил ориентиром, как показано ниже.

Здесь я отметил сторону бланка на расстоянии ½ дюйма от кончика. Я выровняю его с правым краем ремня, чтобы он служил ориентиром, как показано ниже. Угол, под которым я держу долото при подаче его к ремню, устанавливает задний передний угол , также 15°. Когда я подаю инструмент на ленту, я одновременно срезаю оба передних угла.

Угол, под которым я держу долото при подаче его к ремню, устанавливает задний передний угол , также 15°. Когда я подаю инструмент на ленту, я одновременно срезаю оба передних угла. Боковая режущая кромка обращена вверх, задняя часть инструмента касается стола, а нижняя часть инструмента касается нажимного блока. Из-за угла стола лента начнет резать с правой задней стороны верхней поверхности долота, и по мере того, как вы будете шлифовать, шлифованная поверхность будет приближаться к боковой режущей кромке и врезаться в нее; тогда он подойдет к самому кончику инструмента. Ваша цель — остановить помол в тот самый момент, когда он достигнет кончика. Как узнать, когда помол достигает кончика? Просто оттяните инструмент от ремня и посмотрите, и вы увидите что-то вроде этого:

Боковая режущая кромка обращена вверх, задняя часть инструмента касается стола, а нижняя часть инструмента касается нажимного блока. Из-за угла стола лента начнет резать с правой задней стороны верхней поверхности долота, и по мере того, как вы будете шлифовать, шлифованная поверхность будет приближаться к боковой режущей кромке и врезаться в нее; тогда он подойдет к самому кончику инструмента. Ваша цель — остановить помол в тот самый момент, когда он достигнет кончика. Как узнать, когда помол достигает кончика? Просто оттяните инструмент от ремня и посмотрите, и вы увидите что-то вроде этого: