Современные токарные станки: Токарные станки с ЧПУ и токарные обрабатывающие центры

Содержание

ТС1720ф3 современный токарный станок с ЧПУ ✔ Референция в Екатеринбурге

Технические характеристикиКомплектация и опции

| Станок | ТС1720ф3 |

|---|---|

| Наибольший диаметр заготовки, мм | 500 |

| Макс. диаметр изделия типа диск, мм | 360 |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 280 |

| РМЦ, мм | 420 |

| Макс. вес заготовки, кг | 350 * |

| Оси | |

| Максимальное перемещение по оси Х, мм | 220 |

| Макс перемещение по оси Z, мм | 500 |

| Быстрые перемещения по оси Х, мм/мин | 20000 |

| Быстрые перемещения по оси Z, мм/мин | 20 000 |

| Рабочая подача, мм/мин | 10 000 |

| Диаметр ШВП/шаг ось Х, мм | 32/10 |

| Диаметр ШВП/шаг ось Z, мм | 40/10 |

| Тип мотора и мощность по оси X, кВт | серво 1,9 |

| Тип мотора и мощность по оси Z, кВт | серво 1,9 |

| Тип направляющих Х | качения (Hiwin) |

| Тип направляющих Z | качения (Hiwin) |

| Точность позиционирования по осям X/Z, мм | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 |

| Угол наклона станины, град | 30 |

| Ширина направляющих, мм | Z 445 X 275 |

| Шпиндельная бабка | |

| Диаметр 3х кулачкового патрона, мм | 8″ (210 мм) |

| Диапазон скоростей шпинделя, об/мин | 50~4200 |

| Диаметр отверстия шпинделя, мм | 63 |

| Максимальный диаметр прутка, мм | 48 |

| Торец шпинделя | A2-6 |

| Конус отверстия шпинделя | метрический 70 |

| Момент на шпинделе (до 30 минут), Нм | 368 |

| Момент на шпинделе (продолжительно), Нм | 164 |

| Мощность э/д шпинделя (до 30 минут), кВт | 30,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 13,5 |

| Тип э/д шпинделя | серво |

| Резцедержка | |

| Число инструментов, шт | 12, 8 |

| Тип резцедержки | электро-механическая |

| Размер хвостовика режущего инструмента, мм | VDI30, VDI40 |

Время смены инструмента – верт. револьверная головка, с револьверная головка, с | — |

| Время смены инструмента – гориз. револьверная головка, с | 0.8 |

| Мощность э/д приводного инструмента, кВт | — |

| Обороты приводного инструмента, об/мин | — |

| Задняя бабка | |

| Перемещение задней бабки, мм | 350 |

| Выдвижение пиноли задней бабки, мм | 100 |

| Диаметр пиноли, мм | 63 |

| Конус пиноли гидравлической задней бабки, № | Морзе 4 |

| Конус пиноли механической задней бабки, № | — |

| Прочее | |

| Потребляемая мощность, кВА | 18 |

| Система ЧПУ | Siemens 828 |

| Наличие транспортера стружки | да |

| Емкость бака СОЖ, л | 100 |

| Емкость гидростанции, л | 60 |

| Вес нетто, кг | 3500 |

| Вес брутто, кг | 3800 |

| Габаритные размеры ДхШхВ, мм | 2290х1900х1780 |

| Габаритные размеры упаковки ДхШхВ, мм | |

| Примечания | * подробнее в документации |

Полная таблица характеристик

| Базовая комплектация | Опции |

|---|---|

| — Система ЧПУ Siemens 828, моторы и приводы по осям X, Z, S Siemens — Гидравлическая система: * 3х кулачковый гидравлический патрон ⌀210 мм с проходным отверстием * Задняя бабка с гидравлической пинолью; — Пластинчатый стружкосборник, тележка — 12-ти поз.  револьверная голова ТС80х12 револьверная голова ТС80х12— Система подачи СОЖ на каждый инструмент — Система импульсной смазки направляющих — Освещение рабочей зоны — Лампа индикации состояния станка — Педали управления патроном и пинолью — Набор инструментов для обслуживания станка — Паспорт станка на русском языке | — Податчик прутка — Цанговый патрон — Выносной маховичок — Режущий инструмент и оснастка под деталь Заказчика — Рука измерения вылета инструмента Renishaw HPMA механизированная — Рука измерения вылета инструмента Renishaw HPPA, ручная — Shopturn — визуальное программирование и отладка |

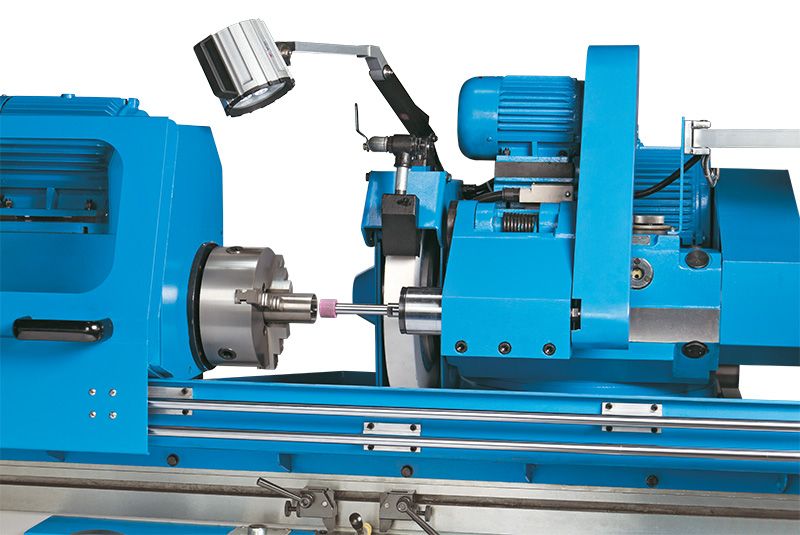

Фото станка

- Токарный станок с ЧПУ, наклонная станина

- Токарный станок с ЧПУ, наклонная станина

- Токарный станок с ЧПУ, наклонная станина

- Токарный станок с ЧПУ пульт управления

Наш канал на

Видео работы станка

Общее описание

Станок предназначен для экономичной высокоскоростной серийной и единичной обработки деталей небольших габаритов различной сложности практически из любых материалов. Проверенная на практике конструкция станка позволяет выполнять автоматическую обработку внутренних и внешних цилиндрических, конусообразных, радиусных и торцевых поверхностей, точения канавок и выемок валов, дисков; может нарезать метрические, дюймовые, торцевые и конусные резьбы. Возможность установки цангового патрона и податчика прутка делают станок максимально универсальным.

Основные узлы

Основание

Тяжелое чугунное основание станка и наклонная конструкция обеспечивают высокую жесткость и виброустойчивость, гарантируют точность и воспроизводимость результатов работ, улучшают защиту направляющих и винтовых передач, обеспечивают свободный отвод стружки и удаление ее из рабочей зоны, обеспечивают свободный доступ к инструменту и приспособлениям.

Шпиндель

Шпиндельный узел картриджного типа требует минимального технического обслуживания в процессе эксплуатации.

Высокоскоростной шпиндель (до 4200 об/мин) и мощный электродвигатель с высоким крутящим моментом позволяют производить обработку на высоких скоростях с применением современного инструмента. Комплект высокоточных высокоскоростных подшипников позволяет сохранять высокую точность обработки при длительных интенсивных нагрузках и совмещать предварительные и финишные операции.

В базовой версии станок укомплектован гидравлическим 3-х кулачковым патроном, что повышает производительность станка. Для достижения максимальной автоматизации и производительности станка возможна установка цангового патрона и податчика прутка (опция).

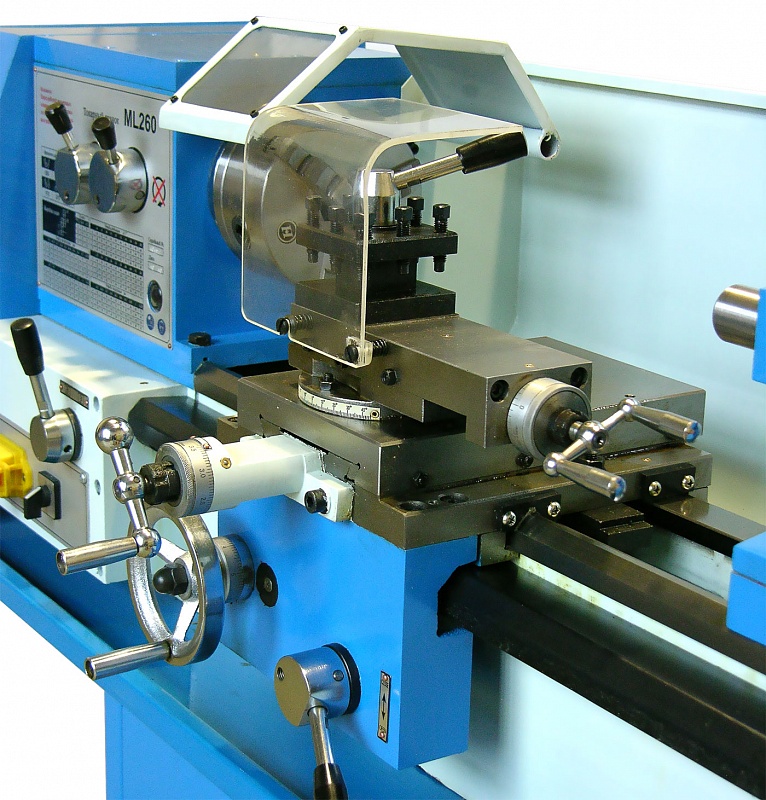

Резцедержка

Применение 12-ти позиционной револьверной головки с высокой скоростью смены инструмента позволяет обрабатывать детали сложных форм с большим количеством технологических операций. Установка резца в револьверной голове производится при помощи VDI блоков. Для удобства оператора каждая позиция револьверной головки имеет собственный подвод СОЖ, что дает возможность направлять ее в место обработки для каждого резца или сверла. Такая система подачи СОЖ обеспечивает улучшенный теплоотвод и чистоту поверхности.

Установка резца в револьверной голове производится при помощи VDI блоков. Для удобства оператора каждая позиция револьверной головки имеет собственный подвод СОЖ, что дает возможность направлять ее в место обработки для каждого резца или сверла. Такая система подачи СОЖ обеспечивает улучшенный теплоотвод и чистоту поверхности.

Направляющие

Приводы продольных подач по осям X и Z – сервомоторы Siemens, безлюфтовые муфты, подшипники и высокоточные ШВП класса С3, роликовые направляющие качения повышенной жесткости — Hiwin (Тайвань) обеспечивают высокую скорость перемещения (20000 мм/мин) с высокой точностью позиционирования.

Автоматическая система смазки направляющих и ШВП увеличивает срок эксплуатации станка.

Задняя бабка, пиноль

В базовой комплектации станок укомплектован задней бабкой. Применение в конструкции задней бабки гидравлической пиноли и гидроцилиндра повышает автоматизацию процесса и производительность. Выдвижение и отвод пиноли осуществляется гидроцилиндром, управляемым оператором с пульта или педалью, что позволяет быстрее закрепить заготовку в центрах и обрабатывать ее за один установ.

Выдвижение и отвод пиноли осуществляется гидроцилиндром, управляемым оператором с пульта или педалью, что позволяет быстрее закрепить заготовку в центрах и обрабатывать ее за один установ.

Задняя бабка перемещается по V-образной направляющей. Перемещение задней бабки по направляющим станины станка производится вручную.

Преимущества ЧПУ Siemens 828

Надежность и максимальная защита:

— Закрытые панели для максимальной защиты от влажности и загрязнений. Защита IP65 для всей фронтальной панели;

— Разработана и собрана по жестким немецким нормам качества.

Компактность и производительность:

— Небольшие габариты вмещают много мощных функций, что обеспечивает максимальную производительность;

— Ethernet\ порт RS232C\карта CF\USB интерфейс на передней панели;

— 10” цветной дисплей.

Простота и интеллект:

— Интегрированная клавиатура QWERTY;

— Удобное редактирование программ в фоновом режиме;

— Текстовый редактор ЧПУ как на ПК;

— Функция копирования / вставки;

— Эффективное фоновое редактирование;

— Организация программ обработки деталей во вложенные папки;

— Программы обработки деталей и папки с удобочитаемыми именами.

Качество станка

+ Проверенная на практике конструкция

+ Отборные компоненты от надежных производителей

+ Испытания в течение 48 часов

+ Лазерные измерения проверка точности позиционирования осей используются в качестве испытания в стандартном исполнении

Цифровые приводы SIEMENS

Sinamics S120 combi

с обратной отдачей энергии

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Цена по запросу, доставка, ПНР, сервис

Наряду со станком, заказчики обычно спрашивают у нас:

ТС1625Ф3 токарный станок с ЧПУ, производство Россия

Классика, проверенная временем 📌. Данный станок разработан нашей компанией с учетом особенностей эксплуатации Российским потребителем. Многолетняя практика модернизации станков с ЧПУ, длительный этап крупноузловой сборки, опыт нескольких поколений компоновок станин позволили нам запустить в производство мощный и практичный станок по металлу. Мощно и практично: 2300 Нм, Мотор шпинделя 25/10 кВт; РГ VDI до 12 инстр.; Siemens 828D

Данный станок разработан нашей компанией с учетом особенностей эксплуатации Российским потребителем. Многолетняя практика модернизации станков с ЧПУ, длительный этап крупноузловой сборки, опыт нескольких поколений компоновок станин позволили нам запустить в производство мощный и практичный станок по металлу. Мощно и практично: 2300 Нм, Мотор шпинделя 25/10 кВт; РГ VDI до 12 инстр.; Siemens 828D

см Реализованные проектыФС85МФ3 вертикальный обрабатывающий центр

ФС85МФ3 – современный высокопроизводительный вертикальный обрабатывающий центр с ЧПУ. Полноразмерный стол с возможностью установки 4-ой и 5й управляемых осей, вместительный магазин инструментов и система автоматической смены инструмента позволяют производить комплексную обработку сложных деталей за одну установку. Прекрасно подходит для решения различных производственных задач: фрезерования, сверления, растачивания, резьбонарезания.

Все это в сочетании с высокой скоростью, точностью позиционирования и надежностью делает ФС85МФ3 отличным инструментом промышленного серийного производства.

Все это в сочетании с высокой скоростью, точностью позиционирования и надежностью делает ФС85МФ3 отличным инструментом промышленного серийного производства.

см Реализованные проекты

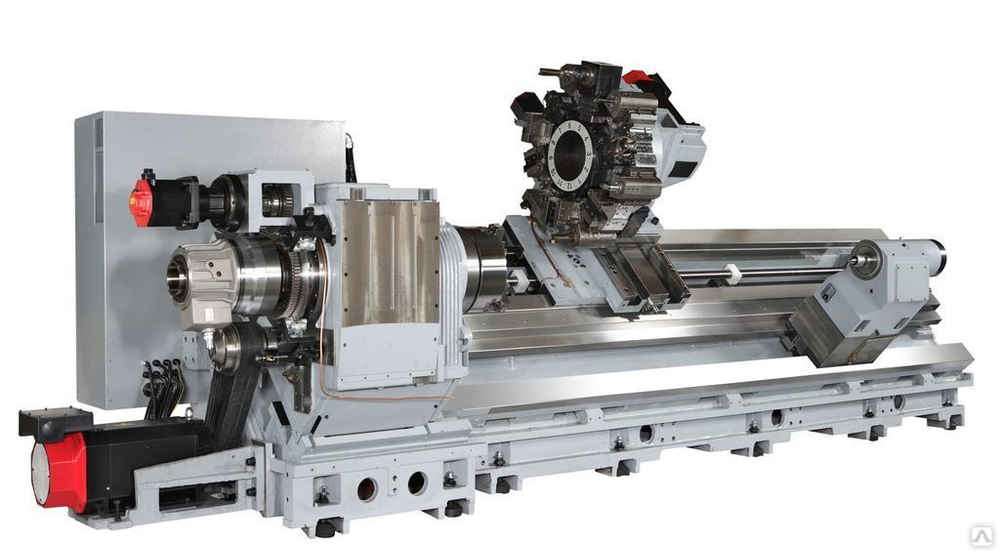

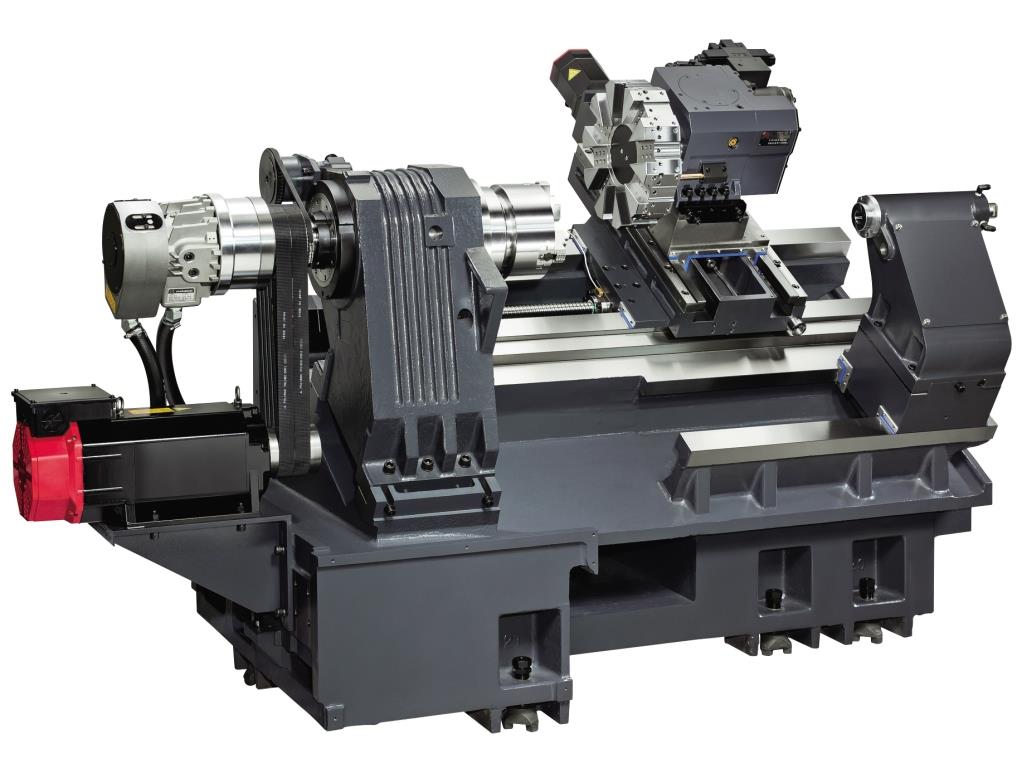

Обрабатывающие центры токарной группы обеспечивают обработку главным образом тел вращения, причем наряду с различными операциями токарной обработки выполняется сверление, развертывание, нарезание резьбы, фрезерование поверхностей, расположенных как на оси детали, так и перпендикулярно к ней. Станки многофункциональны, с преобладанием токарных операций.

До 80% процентов всех деталей после токарной обработки требуют дополнительно сверления, фрезерования, резьбообработки.

Особенности:

— применение управляемого позиционирования шпинделя

— применение тормоза для обеспечения меньшего люфта при обработке

Обработка различных видов сталей, чугуна и цветных металлов.

токарный станок с ЧПУ по металлу, токарный автомат с ЧПУ

Токарная обработка наиболее распространенная технологическая операция при формообразовании деталей в машиностроении. Поэтому одним из основных направлений в специализации компании является поставка и обслуживание современных станков с ЧПУ токарной группы. Предлагаем вам:

- токарные станки с ЧПУ,

- токарные автоматы с ЧПУ прутковые,

- токарно-фрезерные станки с ЧПУ (токарные станки, оснащенные приводным режущим инструментом),

- токарно-карусельные станки с ЧПУ в том числе вертикальные обрабатывающие центры.

Токарный станок с ЧПУ по металлу — станок для обработки резанием (точением) заготовок в виде тел вращения изготовленных из металлов и других материалов. На токарных станках-автоматах выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы , подрезку и обработку торцов, обработку осевым инструментом- сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает главное движение — вращение вокруг своей оси от шпинделя станка, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих привод от механизма подачи.

д. Заготовка получает главное движение — вращение вокруг своей оси от шпинделя станка, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих привод от механизма подачи.

Применение на станках токарной группы дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности данного вида металлообрабатывающего оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали (патрон или цанга), делятся на горизонтальные и вертикальные. Вертикальные токарные станки предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Наиболее распространенными можно считать группу горизонтальных токарных автоматов. На современных производствах как правило применяются станки с ЧПУ по металлу (CNC), позволяющие организовать многостаночное обслуживание, снять зависимость результатов выработки продукции от квалификации и/или наличия станочника. Токарные станки по металлу универсальной группы как правило применяются в ремонтных цехах, участках и мастерских для обработки деталей в единичном производстве.

Токарные станки по металлу универсальной группы как правило применяются в ремонтных цехах, участках и мастерских для обработки деталей в единичном производстве.

Все современные станки с ЧПУ (CNC) предлагаются нашей организацией после проведенной ревизии и предпродажной подготовки, на станках установлена электроавтоматика, исполненная на современной элементной базе и системы числового программного управления популярных, современных, функциональных и удобных в эксплуатации модификаций.

Исходя из приоритетов заказчика мы устанавливаем на станки системы управления фирм Fanuc (Япония), BOSCH Rexroth (Германия), Балт Систем (Россия), вы получаете полностью управляемый токарный автомат с ЧПУ.

Профилем компании является поставка токарных станков с ЧПУ имеющих современную кинематику, позволяющую реализовывать высокопроизводительную токарную обработку с применением современного режущего инструмента, как следствие заказчик может получить большую рентабельность производственного процесса даже при ограниченном бюджете.

Поэтому наряду с классическими широко распространенными моделями токарных станокв, в частности токарный станок с ЧПУ по металлу типа 16А20Ф3, 16К20Ф3, 16К30Ф3, 1П756ДФ3, 1740Ф3, РТ755Ф3, 1516Ф3, 1525Ф3 и прочих мы предлагаем вашему вниманию токарные станки с ЧПУ (CNC) зарубежных фирм- производителей таких как: HAAS, GILDEMEISTER, MORI SEIKI, DECKEL MAHO, TAKISAWA.

Абсолютное большинство представленных в прайс-листе станков токарной группы имеется в наличии, работы по станкам полностью закончены, станки подготовлены к отгрузке.

Некоторое количество станков находится в процессе предпродажной подготовки, поэтому в случае если вы не смогли найти интересующий вас тип или модель токарного станка с ЧПУ в представленном ассортименте прайс-листа, просим обращаться к специалистам нашей организации, контактная информация содержится в соответствующем разделе сайта.

Так же на сайте доступен функционал подписки на номенклатуру новых поступлений.

Организацией разработан и внедрен проект по модернизации тяжелого токарно-карусельного станка типа 1532Ф3 (диаметр обрабатываемой заготовки 3200 мм), на элементной базе BOSCH Rуxroth. При заказе опции механической обработки приводным инструментом, функциональные возможности станка расширяются, что позволяет объединять несколько технологических операции и вести обработку заготовок за один установ.

При заказе опции механической обработки приводным инструментом, функциональные возможности станка расширяются, что позволяет объединять несколько технологических операции и вести обработку заготовок за один установ.

DFS400 -1250

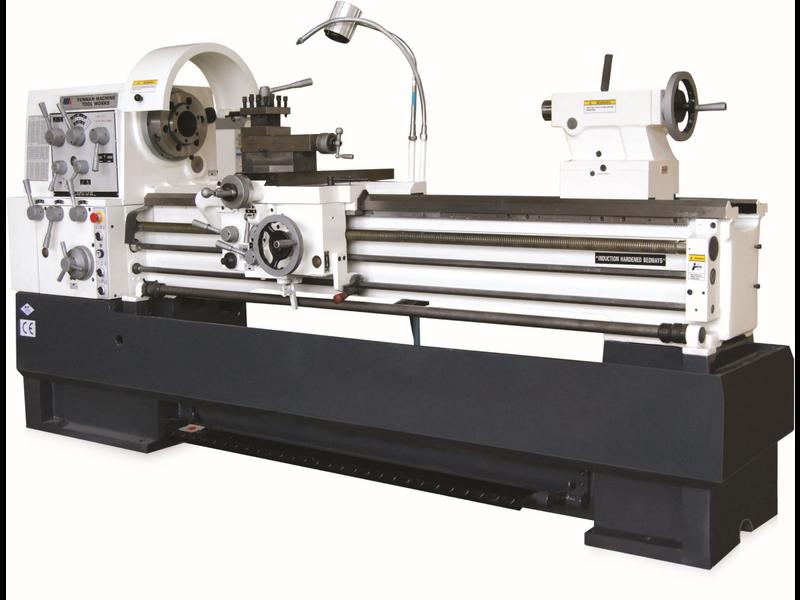

токарно-винторезный станок с ЧПУ типоразмер 16А20Ф3, 16К20Ф3

модернизированный, современная СЧПУ , новые асинхронные электродвигатели, новые частотно-регулируемые приводы.

Станок токарно-винторезный с ЧПУ, модернизированный, модели DFS 400 в исполнении с РМЦ 1250 мм.

Предназначен для производительного силового резания заготовок с большими припусками на механическую обпработку.

Функционально станок в целом аналогичен параметрам токарных станков с ЧПУ моделей 16А20Ф3, 16К20Ф3 при этом жесткость станка DFS 400 значительно выше, инструментальная головка благодаря своей конструкции имеет высокий ресурс и надежность в сравнении с УГ9230.

После модернизации на станке установлена новая электроаппаратура, новая система СЧПУ.

Механическая часть станка после полной ревизии, без износа и существенных следов эксплуатации, проведена предпродажная подготовка, в том числе поузловая окраска станка.

УЧПУ производства фирмы Балт Систем модель NC-201 (NC-210), новые комплектные электроприводы (двигатель и преобразователь частоты).

В ассортименте нашей комипании имеются экземпляры механических структур без эксплуатации т.е. в состоянии нового оборудования с ресурсом 100%.

Направляющие станка имеют сборную конструкцию (накладки), что позволяет эффективно производить их ремонт.

Инструментальная головка восьмипозиционная, имеет увеличенный ресурс, по эксплуатационным характеристикам значительно превосходит стандартную комплектацию токарных станков с ЧПУ типа 16А20Ф3, 16К20Ф3.

Станки произведены заводом Niles VEB (Германия).

Гарантия безотказной работоспособности станка 6 (шесть) месяцев.

В наличии подготовленные структуры станков:

2 единицы -РМЦ 1250 мм

1 единица — РМЦ 2000 мм.

1 500 000

DFS400 -2000

токарно-винторезный станок с ЧПУ типоразмер 16К30Ф3, 16М30Ф3

модернизированный, современная СЧПУ NC-201, новые асинхронные электродвигатели, новые частотно-регулируемые приводы. РМЦ 2000 мм.

Станок токарный с ЧПУ, модернизированный, модели DFS 400 с РМЦ 2000 мм.

Функционально станок в целом аналогичен по параметрам токарным станкам с ЧПУ моделей 16К30Ф3 и 16М30Ф3 при этом жесткость станка DFS значительно выше, инструментальная головка благодаря своей конструкции имеет высокий ресурс и надежность, станок модели DFS400 по своему ресурсу, жескости и технологическим качествам превосходит модели 16А20Ф3 и 16К20Ф3.

На станке установлена новаое УЧПУ производства фирмы «Балт-Систем» модель NC-201 /NC-210, новые комплектные электроприводы (электродвигатель и преобразователь частоты).

Механическая часть станка после полной ревизии, без износа и существенных следов эксплуатации. Проведена предпродажная подготовка в том числе поузловая окраска.

Направляющие станка имеют сборную конструкцию (накладки), что позволяет эффективно производить их ремонт.

Инструментальная головка восьмипозиционная, имеет увеличенный ресурс, по эксплуатационным характеристикам значительно превосходит стандартную комплектацию токарных станков с ЧПУ типа 16А20Ф3, 16К20Ф3 оснащенных оборудованием УГ9326.

Станки производство завода Niles VEB (Германия).

Гарантия безотказной работосопосбности станка составляет 6 (шесть) месяцев.

В наличии.

1 800 000

LC5120Q

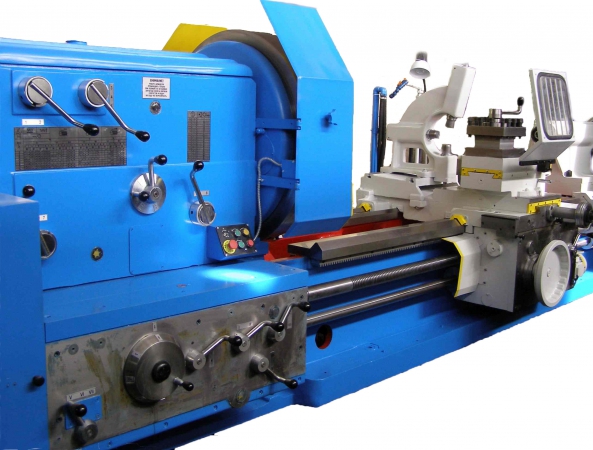

токарно-карусельный станок с УЦИ

пр-во Тайвань, боковой суппорт, увеличенная высота заготовки.

Современный производительный, точный, полнофункциональный станок токарно-карусельный с УЦИ.

Станок мало б/у — без износа и/или дефектов- полностью исправен в отличном техническом состоянии.

Диаметр обработки деталей до 2000 мм, диаметр планшайбы 1800 мм.

На станке имеется боковой суппорт, увеличенная высота обрабатываемой детали.

Выпуск станка 2010 г.

Станок в наличии, готов к отгрузке со склада в г. Ярославль.

Производитель J&W, фирма специализимруется на токарных станках, использует в своих продуктах комплектующие европейских производителей.

Фирма выпускает эффективные токарно-карусельные металлообрабатывающие станки с современной кинематикой.

3 650 000

DF 710

лоботокарный станок с ЧПУ NC-201 «Балт Систем»

модернизированный, Германия

Станок металлорежущий лоботоканый с ЧПУ производства Германии фирмы HEID.

Модернизирован путем устанвоки простой, надежной и достаточно функциональной УЧПУ модели NC 201 производства фирмы «Балт Систем» город Санкт Петербург.

В наличии 2 шт. выполненные по одинаковому проекту модернизации управляющей части.

Полностью исправные комплектные готовы демонтажу и огурзке.

HEID AG (Германия) известна в первую очередь за производство высококачественных токарных станков, муфт и тормозов.

В городе Stockerau находится 3 цеха механического производства, монтажа, складирования, логистический центр, а также офисное здание.

Имеющиеся разработки конструкций электромагнитно, гидравлически и пневматически управляемых мульти-дисков сцепления и тормозов поставляются во все сферы производства машин и установок.

Рейтинг экспорта находится между 80% и 90%, что показывает превосходное качество HEID муфт и тормозов.

Большое количество постоянных покупателей HEID — электромагнитных сцеплений и электромагнитных тормозов, муфт, зубчатых муфт, многодисковых тормозов дают перспективы для дальнейшего успешного бизнеса.

Станки HEID отличаются высокой точностью и надежностью, настоящее немецкое качество достигатеся за счет проведения разработок, проектирования, изготовления и сборки оборудования непосредственно в Германии по высоким европейским стандартам.

800 000

EBOSA CNC 143

токарный высокоточный станок с ЧПУ

приводной инструмент, новая комплектная УЧПУ BOSCH, манипулятор для подачи заготовок/деталей, контактная система автоматической коррекции Renishaw.

Предлагаем станок токарный с ЧПУ, высокопроизводительный, прецизионный, производства фирмы EBOSA (Швейцария).

Механическая часть станка без износа, электрическая часть полностью новая.

На станке установлено полностью новое современное электрооборудование производства фирмы BOSCH (полный комплект- система управления, приводы, электромоторы, измерительная система, кабельные трассы).

Станок имеет инструментальную головку фирмы Sauter на 12 позиций , из них 4 гнезда с приводным инструментом.

Станок предназначен для высокопроизводительной токарной обработки мелких и среднегабаритных штучных заготовок.

Станок оснащен автоматическим линейным манипулятором для установки заготовок, съема деталей, разворота обрабатываемых заготовок на 180 градусов (функционал аналогичен противошпинделю + съём и укладка заготовок/деталей).

На станине станка имеется базовая поверхность для установки дополнительных устройств: фортун, инструментальных магазинов и прочее.

В наличии 1 единица.

2 000 000

VLN-14 Comau

токарно-карусельный с ЧПУ (Комау, Италия)

производительный карусельный станок оснащенный системой Renishaw и магазином инструмента

Предлагаем к реализации токарно-карусельный металлорежущий станок с ЧПУ модели VLN 14, производства Италия, фирма- изготовитель Morando Comau.

Завод-производитель Комау- крупный европейский производитель высококачественного промышленного оборудования, часть промышленной группы FIAT.

Станки Комау- образец европейского подхода к проектированию и изготовлению высококлассного промышленного оборудования.

Это не КИТАЙ.

Станок в наличии, готов к отгрузке, полностью без износа, исправный, работоспособный и комплектный.

В комплекте поставки:

стружкоуборочный транспортёр,

система СОЖ,

полная техническая документация на русском языке,

инструментальные оправки,

ограждения рабочей зоны, упоры и пр.

Точность технологическая обеспечиваемая станком =0,01 мм.

Станина выполнена моноблоком: колонна представляет собой единое целое с узлом стола станка.

Станок имеет высокую жесткость, что наряду с системой СОЖ и прочими техническими особенностями конструкции позволяет вести высокопроизводительную механическую обработку.

Функционал станка:

Автоматический магазин инструмента на 12 позиций, в том числе обмерочная головка.

Контактная измерительная система фирмы Renishaw реализованная в двух опциях: измерение вылета режущего инструмента и измерение геометрии контура заготовки/детали обмерочной головкой.

На станке предусмотрен и смонтирован конструктив под монтаж шлифовальной оснастки.

СОЖ подается через оправку в зону резания или с наружной стороны для производительного и качественного процесса механической обработки наружных и внутренних поверхностей заготовки.

На станке установлена УЧПУ Siemens, ввод данных производится через модуль доступа по современным интерфейсам.

При необходимости может быть установлена иная система управления в соответствии с техническим заданием Заказчика.

Станок эксплуатировался незначительное время, без износа, находится в идеальном техническом состоянии, в настоящее время законсервирован, подготовлен к отгрузке.

Готовы оказать содействие в автотранспортной доставке станка, сборке и наладке станка по месту его эксплуатации.

6 800 000

Типы токарных станков с ЧПУ. Как выбрать?

Однозначный и неоспоримый факт, что токарные станки предназначены для механической обработки тел вращения. В каждом учебнике написано, что они позволяют обрабатывать цилиндрические, конические, сферические поверхности, нарезать различные виды резьбы, а также выполняют сверление, расточку, отрезание заготовки и подрезку торца.

На современном этапе развития станкостроения все токарные станки можно разделить на два основных вида: универсальные станки и станки с ЧПУ.

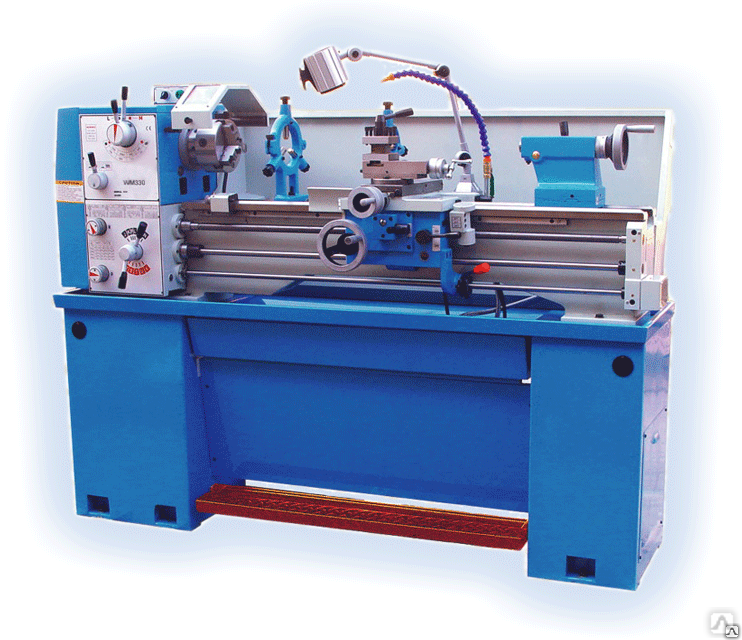

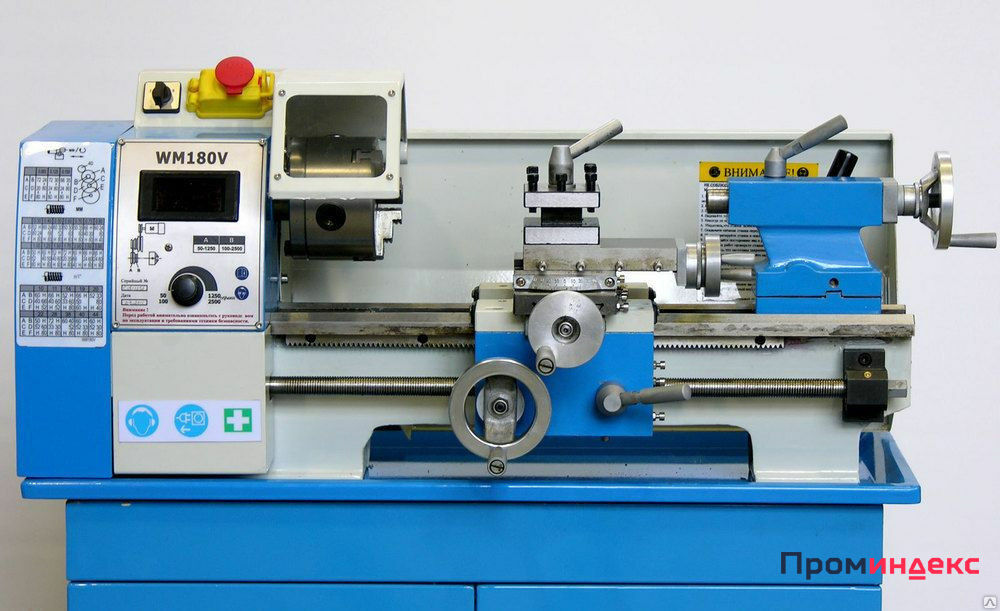

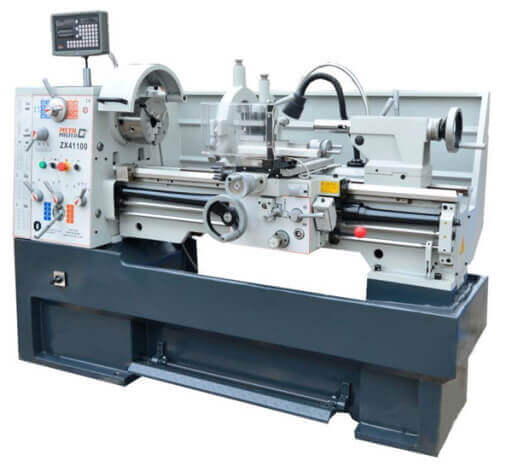

Универсальные токарные станки — самая распространенная группа токарных станков. Основным достоинством универсальных станков является их невысокая стоимость, достигаемая простотой конструкции и возможностью производить несерийную обработку 1-2 детали. Все операции на универсальном станке токарь выполняет вручную, что достаточно часто сказывается на качестве и точности получаемой детали. Единственным способом повысить качество продукции, производимой на универсальном станке, и облегчить работы токаря является установка УЦИ (устройство цифровой индикации). В последние несколько лет пошла тенденция к подмене понятий: универсальными все чаще стали называть простые станки с ЧПУ, с прямой станиной.

Основным достоинством универсальных станков является их невысокая стоимость, достигаемая простотой конструкции и возможностью производить несерийную обработку 1-2 детали. Все операции на универсальном станке токарь выполняет вручную, что достаточно часто сказывается на качестве и точности получаемой детали. Единственным способом повысить качество продукции, производимой на универсальном станке, и облегчить работы токаря является установка УЦИ (устройство цифровой индикации). В последние несколько лет пошла тенденция к подмене понятий: универсальными все чаще стали называть простые станки с ЧПУ, с прямой станиной.

Во второй половине 20 века на смену классическим универсальным станкам пришли токарные станки с ЧПУ. Все последнее десятилетие их доля неуклонно растет. Это обусловлено относительной простотой эксплуатации станков с ЧПУ при их широких технологических возможностях, а также уменьшением выпуска абитуриентов по специализации токарь. Нужно отметить и высокую степень автоматизации производства при их применении, что также объясняет их растущую долю в станочном парке современных металлообрабатывающих предприятий. Станки с ЧПУ выполняют обработку при помощи управляющей программы, что позволяет получать более точные и качественные детали при высокой производительности. В настоящее время универсальные станки уступают место станкам с ЧПУ, поскольку даже самый недорогой станок с ЧПУ превосходит аналогичный универсальный станок по всем показателям, при относительно невысокой стоимости. Да и невозможно представить использование противошпинделя, приводного инструмента или оси Y на станке с ручным управлением.

Станки с ЧПУ выполняют обработку при помощи управляющей программы, что позволяет получать более точные и качественные детали при высокой производительности. В настоящее время универсальные станки уступают место станкам с ЧПУ, поскольку даже самый недорогой станок с ЧПУ превосходит аналогичный универсальный станок по всем показателям, при относительно невысокой стоимости. Да и невозможно представить использование противошпинделя, приводного инструмента или оси Y на станке с ручным управлением.

С чего начать подбор станка? Типы токарных станков.

В начале любого дела лежит идея. Когда вы только задумались о необходимости приобретения станка, нужно ответить на вопрос – что я планирую на нем изготавливать? Или, имея потенциальный заказ, надо понять, на каком оборудовании и за какой срок его можно выполнить. От этого зависят самые основные, базовые параметры станка. Еще в советское время в зависимости от применения среди токарных станков по металлу (группа 1) выделили несколько типов.

Автомат/Полуавтомат (тип 0-2)

В определенном смысле — предшественники станков с ЧПУ. Токарные копировальные полуавтоматы используются для обработки деталей сложной формы. Заготовки на таких станках обрабатывают одним или несколькими резцами. При обработке резцы могут перемещаться в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На текущий момент копировальное устройство заменила система управления. Добавились возможность обработки в нескольких шпинделях, большое количество используемых приводных и статичных инструментов, податчики прутка и ловители деталей.

Токарные автоматы целесообразно использовать в крупносерийном и массовом производстве деталей небольшого размера. Время на переналадку зачастую кратно превышает время выпуска одной детали.

Револьверные токарные станки (тип 3)

Рассчитаны на обработку деталей серийно из штучных заготовок или пруткового материала. Свое название данная группа станков получила благодаря применению револьверной головки, предназначенной для установки режущего инструмента. Она устанавливается на суппорт, который, в свою очередь, установлен на направляющие станины. Инструменты располагаются в определенной последовательности в зависимости от технологической карты обработки конкретной детали. Револьверные головки могут быть с вертикальной или горизонтальной осью вращения.

Она устанавливается на суппорт, который, в свою очередь, установлен на направляющие станины. Инструменты располагаются в определенной последовательности в зависимости от технологической карты обработки конкретной детали. Револьверные головки могут быть с вертикальной или горизонтальной осью вращения.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Лоботокарные станки (тип 5)

Применяют для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики). Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарные многорезцовые станки (тип 6)

В отношении этой группы зачастую происходит подмена понятий: часто весь тип станков называют по самому распространенному виду станков — токарно-винторезному.

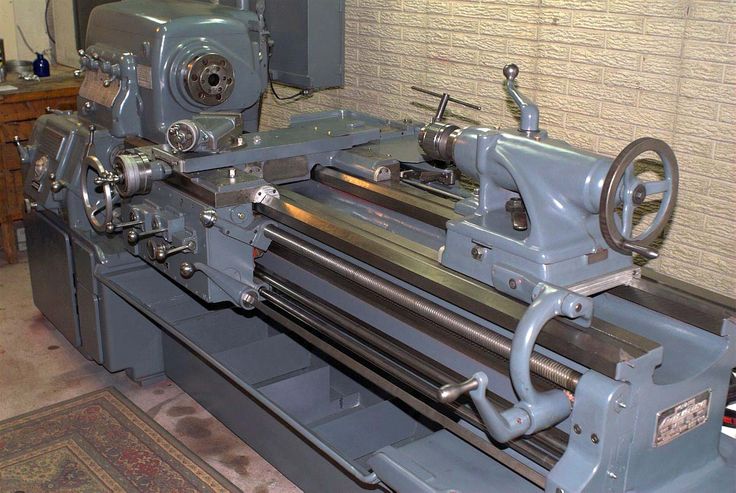

Станки этой группы являются самыми распространенными и широко применяемыми. Они используются в основном в единичном и мелкосерийном производстве. Предназначены для выполнения всех основных токарных работ, включая нарезание резьб резцом. Ось вращения детали расположена горизонтально. Принцип работы, конструкция и элементы станков практически однотипны. Среди советских токарно-винторезных станков наиболее известен 1А62 производства завода «Красный пролетарий». На некоторых заводах еще работают «трофейные» экспонаты из Германии, и часто возраст токаря близок к возрасту станка.

Токарные станки специализированные (тип 7)

предназначены для выполнения специфичных операций, чаще в рамках производственной линии.

Токарно-затыловочные станки

Интересны только студентам и предпенсионным преподавателям. Более подробно можно почитать на других ресурсах

Более подробно можно почитать на других ресурсах

Карусельные токарные станки (тип 9)

используются для токарной обработки тяжелых заготовок большого диаметра и относительно небольшой высоты. Ось вращения детали расположена вертикально, что позволяет выполнить обработку деталей диаметром до 20 метров и весом заготовки аж до 560 тонн. Данные станки способны выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки.

Основным узлом карусельного станка является планшайба с вертикальной осью, на которую устанавливается заготовка. В зависимости от диаметра планшайбы карусельные станки бывают одностоечные или двухстоечные. На стойках располагаются суппорта, с резцедержками и режущим инструментом для обработки деталей.

Классическим примером токарно-карусельного станка можно считать станок 1510 производства «Краснодарского станкостроительного завода Седин».

Соединяя номер группы токарных станков — 1 и тип станка, например 6, получаем маркировку станка по классификации ЭНИМС. Буква может обозначать модификацию или производителя станка. То есть 16 – это токарный многорезцовый станок. Следующие по порядку цифры будут обозначать типоразмер заготовки, а именно ее максимальный диаметр обработки над станиной.

Буква может обозначать модификацию или производителя станка. То есть 16 – это токарный многорезцовый станок. Следующие по порядку цифры будут обозначать типоразмер заготовки, а именно ее максимальный диаметр обработки над станиной.

Тип станка следует выбирать исходя из производственных задач (размера и веса заготовки и готовой детали, материала заготовки, технологической сложности и выпускаемого количества за период времени).

Даже для изготовления штучных деталей целесообразно приобрести станок с ЧПУ, для серийного производства – этот вопрос даже не обсуждается. Особняком стоит ситуация, когда станок выступает частью производственной линии. Такой станок от серийного будет отличать механизированный патрон, возможно применяемая револьверная головка и оснастка, а также возможность управления и контроля защитными дверями – для подачи заготовок и удаления из зоны обработки частично (если дообработка будет сделана на другом станке) или полностью обработанной детали. В последнее время при такой технологической схеме станкостроители закладывают возможность подключения роботизированной ячейки к серийному станку.

Выбираем станок

Если еще на этапе бизнес-плана вы понимаете, что вам необходим станок для серийного производства, для производства деталей достаточно высокой точности и с минимальным участием человека, то ваш первоочередной выбор должен быть сделан в пользу станка с ЧПУ.

Параметры изготавливаемых деталей

Далее необходимо определиться с размером этих деталей. Длина заготовки задает основной параметр станка – расстояние между центрами (РМЦ станка). Это расстояние равно наибольшей длине детали, которая может быть установлена на данном станке при смещении задней бабки в крайнее правое положение (без свешивания) и минимальным вылетом пиноли. При этом оказывать влияние на максимальные размеры обработки на конкретном станке может изменение количества инструментов в револьверной головке (4, 8, 12), изменение диаметра патрона или типа установленных кулачков, применение люнетов и тип вращающегося центра. Поэтому данный параметр всегда стоит выбирать с запасом, с расчетом на нестандартные заказы, либо на развитие вашего производства.

Но стоит помнить, что с увеличением РМЦ растут и габариты станка, требуя больше производственных площадей. Чем больше РМЦ, тем больше должна быть масса и габариты станины, чтобы эффективно бороться с деформациями и вибрациями при обработке. Т.е. иногда экономически выгоднее оказывается некоторые габаритные заказы отдавать «на сторону», выигрывая в занимаемой станком площади и экономя некоторую сумму от покупки станка с минимальным РМЦ в модельном ряду.

Вторым по значимости параметром является высота центров. Этот параметр определяет максимальный диаметр обработки и показывает величину диаметра заготовки, которую можно провернуть над станиной и произвести обработку резцом с минимальным вылетом, закрепленным в стандартную оправку. Тут стоит учитывать, что на изменение наибольшего диаметра оказывает влияние количество инструментов в револьверной головке (8 или 12 позиций), параметры державки инструмента и диаметр установленного патрона. В таблице параметров каждого станка указываются максимальный ди

Все токарные станки по высоте центров могут быть разделены на три группы:

- Малые станки – высота центров до 150 мм (РМЦ не более 750 мм) – ниша токарных автоматов

- Средние станки – высота центров 150-300 мм (РМЦ – 750, 1000, 1500 мм), например, ТС16, ТС20, ТС25, ТС1720

- Крупные станки – высота центров свыше 300 мм (РМЦ свыше 1500 мм)- ТС1640 и ТС1730

Третьим основным параметром станка будет тип станины. В современном токарном оборудовании можно выделить три основных вида:

В современном токарном оборудовании можно выделить три основных вида:

- Токарные станки с ЧПУ с прямой станиной

- Токарные станки с ЧПУ с наклонной станиной

- Токарные обрабатывающие центры

Токарные станки с прямой станиной являются самыми распространенными, поскольку объединяют в себе достойное качество, производительность и долгий срок службы по доступной цене. Прямая станина позволяет выпускать токарные станки с максимальным диапазоном РМЦ и высотой центров. Такие модели лучшим образом подойдут для обработки деталей относительно большого диаметра и длинных деталей типа вал. В модельном ряду токарных станков ЧПУ по такому принципу реализован ТС1640Ф3/4000 с РМЦ 4000 мм и максимальным диаметром обработки 800 мм.

Токарные станки с наклонной станиной имеют более высокую жесткость, скорость перемещений и вращения заготовки, шпиндель приводится в движение серводвигателем, стружка из зоны резания удаляется максимально быстро и просто (падает под собственным весом, попадает в стружкосборник и далее в тележку). Они ориентированы на средне- и крупносерийное производство деталей. При наличии устройства подачи прутка производство становится практически полностью автоматизированным.

Они ориентированы на средне- и крупносерийное производство деталей. При наличии устройства подачи прутка производство становится практически полностью автоматизированным.

Токарно-фрезерные обрабатывающие центры – это высокотехнологичное оборудование, которое смело можно отнести к последним достижениям станкостроения. Они обладают всеми преимуществами станков с наклонной станиной и при этом способны выполнять как токарную, так и фрезерную обработку при помощи приводного инструмента. Возможный функционал станка может включать противошпиндель и ось Y. Таким станкам характерны высокие показатели точности и производительности, а также минимальное участие оператора в работе, что легко позволяет организовывать многостаночное обслуживание. Его покупка целесообразна в случае серийного производства простых и сложных изделий, требующих выполнения максимально возможного количества токарно-фрезерных операций за один установ. ТС1720Ф4, ТС1730Ф4 демонстрируют наше решение для токарного обрабатывающего центра.

Выгода в деталях

Станки имеют весьма разнообразный набор комплектующих, которые в зависимости от особенностей модели и его РМЦ могут быть как в базовой комплектации, так и опцией. Для более эффективного решения производственных задач, и, как следствие, для быстрой окупаемости важно предусмотреть все необходтмые опции и не переплатить за излишние оснащение. Правильно будет постараться учесть по максимуму возможности потенциального развития вашего предприятия, так как часть опций невозможно установить на территории заказчика. Рассмотрим их подробнее.

Токарный патрон

Для закрепления заготовки на шпиндель устанавливают зажимное устройство – токарный патрон. Патрон необходим для проведения практически всех токарных операций и входит в обязательный комплект поставки. Токарные патроны бывают механическими и механизированными.

Наиболее распространенный класс патронов — механические, зажим заготовки в патроне производится в ручную, например за счет перемещения кулачков ключом. Патроны разделяются на кулачковые, поводковые и цанговые. Первая группа делится на самоцентрирующиеся (обычно с 3 кулачками) и несамоцентрирующиеся (количество кулачков может быть 2, 4 или 6). Шестикулачковые патроны используются реже всего.

Патроны разделяются на кулачковые, поводковые и цанговые. Первая группа делится на самоцентрирующиеся (обычно с 3 кулачками) и несамоцентрирующиеся (количество кулачков может быть 2, 4 или 6). Шестикулачковые патроны используются реже всего.

К механизированным патронам относят пневматические, гидравлические, электрические. Все эти модели направлены на автоматизацию процесса зажима-разжима заготовки с заданным усилием. Гидравлические патроны чаще используются на станках с диаметром патрона больше 200 мм (диаметры импортных патронов указаны в дюймах 6, 8, 10, 12, 15 и далее дюймов). Пневматические патроны применяются на токарных автоматах. Цанговые патроны служат для зажима прутковой заготовки относительно небольшого диаметра. Электрические патроны не получили широкого распространения из-за своей не очень высокой надежности, величины усилия зажима и ограничений по скорости вращения шпинделя.

Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа могут пропускать через себя заготовку, что позволяет использовать автоматический податчик прутка (барфидер).

Необходимо обратить внимание, что диаметр отверстия в шпинделе с механическим патроном – всегда больше отверстия в гидравлическом патроне. Это обусловлено применением тяги, с помощью которой осуществляется передача усилия от цилиндра зажима/разжима для перемещения кулачков.

Тип и размер патрона выбирают в зависимости от формы заготовки. Определяя диаметр устанавливаемого патрона, стоит помнить, что он оказывает влияние и на возможный диаметр заготовки, и на удобство ее закрепления. Кроме ограничения по максимальному диаметру — существует и минимальный диаметр, зажимаемый в стандартных кулачках патрона. Надо учитывать, что чем больше диаметр патрона — тем большего диаметра будет минимальный зажимаемый диаметр. Данные ограничения можно частично устранить использованием специализированных кулачков.

В базовой комплектации станки с прямой станиной комплектуются токарным трехкулачковым самоцентрирующимся патроном, изготовленным из стали. В отношении формы зажимаемой заготовки он является практически универсальным, требует минимальной переналадки при смене диаметра заготовки. Сменные кулачки позволяют зажимать различные вариации заготовок. Материал патрона и кулачков, при своевременном техническом обслуживании, длительное время обеспечивает точность крепления обрабатываемых заготовок.

Структуру, основные узллы токарного патрона можно детально рассмотреть в видеоролике

Револьверная головка

Одним из ключевых значений, влияющим на функциональные возможности станков с ЧПУ, является тип применяемой револьверной головки.

Револьверная головка служит для крепления оправок резцов и может одновременно вмещать 6, 8, 12, реже больше инструментов. Устанавливать в каждую позицию можно резцы, сверла, метчики, приводной инструмент и т.д. Увеличение количества мест для крепления инструмента с одной стороны позволяет производить многоинструментальную обработку, но с другой, зачастую, приводит к уменьшению сечения оправки. В большинстве случаев конструкция головки и осей подач позволяет обрабатывать деталь в осевом и радиальном направлении к оси заготовки.

В большинстве случаев конструкция головки и осей подач позволяет обрабатывать деталь в осевом и радиальном направлении к оси заготовки.

Токарные револьверные головки различаются системами крепления инструмента. Самый простой способ – это при помощи клинового блока. Наиболее распространены системы VDI и BMT. Каждая из них имеет свои преимущества. Принято считать, что BMT лучше в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами, а при системе VDI смена инструмента проще и значительно быстрее.

При подборе головки нужно помнить, что она производит смену установленных инструментов и их перемещение по программе, что позволяет производить необходимые технологические операции без переустановки заготовки. Поэтому важно, чтобы она делала это за минимальное время, то есть по кратчайшему расстоянию. Это в значительной мере снижает общее время обработки и повышает производительность.

После скорости смены активного инструмента, также важным является возможность подачи СОЖ с индивидуальной регулировкой под каждый вылет режущего инструмента. Это обеспечит лучшее теплоотводение и качественный отвод стружки.

Это обеспечит лучшее теплоотводение и качественный отвод стружки.

В гнезда револьверной головки, в свою очередь, могут вставляться оправки и приспособления для выполнения конкретных операций на детали. Оправки – для неподвижного (статичного инструмента) и для вращающегося.

- Фрезерная приводная головка – осевая, угловая и с регулируемым углом

- Резьбонарезная головка

- Вихревая головка

- Накатная головка

- Многорезцовая, т.е. в одной позиции может находиться 2 гнезда под инструмент

Отдельное внимание уделим револьверной головке с приводным инструментом. Именно она и делает токарный станок с ЧПУ токарно-фрезерным обрабатывающим центром. Ее конструкция предполагает наличие собственного двигателя для приведения в движение в устанавливаемых приводных блоках специализированного инструмента (сверла, метчики, фрезы). Приводная головка позволяет использовать вращающийся инструмент в радиальном и аксиальном направлении. При этом стоит обратить особое внимание, чтобы при установке в позиции инструменты и оправки не мешали друг другу и не возникало возможности столкновения с узлами станка или деталью. Замена оправок осуществляется вручную. Для осуществления полноценных операций фрезерования, сверления и нарезания резьбы важно наличие высокоточного датчика контроля положения, который реализует так называемую ось С. Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

При этом стоит обратить особое внимание, чтобы при установке в позиции инструменты и оправки не мешали друг другу и не возникало возможности столкновения с узлами станка или деталью. Замена оправок осуществляется вручную. Для осуществления полноценных операций фрезерования, сверления и нарезания резьбы важно наличие высокоточного датчика контроля положения, который реализует так называемую ось С. Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

Свои токарные станки в базовой комплектации мы оснащаем револьверными головками с непосредственным креплением прямоугольных резцов в диск (например, в ТС16А16Ф3, ТС16К20Ф3, ТС1640Ф3), 8 и 12 позиционными головками под крепление оправок VDI40 и VDI30 соответственно (в станках ТС1625Ф3, ТС1720Ф3) и 12 позиционной револьверной головкой с возможностью применения приводного инструмента (на токарный обрабатывающий центр ТС1720Ф4). Опционально, под нужды заказчика, возможна установка револьверной головки VDI50 на 8 позиций на ТС1640Ф3.

Опционально, под нужды заказчика, возможна установка револьверной головки VDI50 на 8 позиций на ТС1640Ф3.

Задняя бабка

Задняя бабка токарного станка с ЧПУ — это узел, который служит для фиксации обрабатываемой заготовки при помощи упорного или вращающегося центра и, по сути, является второй опорой для вращающейся заготовки. Зачастую ее применяют при обработке длинной и тяжелой детали, поджимая заготовку со второй стороны, создавая усиленную ось вращения и уменьшая возможные отклонения от оси вращения.

Для этого в конструкции упорной бабки есть пиноль. В ее левом торце имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента. Пиноль может выдвигаться и отводиться перемещением маховика, то есть ручным способом, или с помощью гидравлического или электромеханического устройства выдвижения.

Сама задняя бабка станка чаще всего перемещается также вручную оператором. На некоторых моделях станков она может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима. В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W).

На некоторых моделях токарных обрабатывающих центров с наклонной станиной возможна замена пиноли на противошпиндель.

Система ЧПУ

Система числового программного управления — это центральный элемент управления станка. По мере развития на рынке комплектующих выявились несколько наиболее распространенных систем ЧПУ, которые, в комплекте с моторами и приводами подач, можно устанавливать на металлообрабатывающие станки с ЧПУ. На российском рынке наибольшее распространение получили бренды Siemens, Fanuc, Балтсистем, Модмашсофт.

Основным отличием систем ЧПУ для рядового владельца станка с ЧПУ будет заключаться в умении оператора на нем работать. Легче учиться работать на популярных системах, их интерфейс, даже на разных моделях стоек ЧПУ, всегда будет знаком большему числу специалистов. Кроме того, распространенность и наличие документации этих систем упрощает их обслуживание: всегда найдется представительство или сервисный центр в вашем регионе или соседнем, чтобы оказать помощь.

Выбор нашей компании сделан в пользу систем ЧПУ фирмы Siemens, этому есть множество причин.

К отличительным особенностям ЧПУ Siemens 828 отнесем:

- Большой экран и несокращенная клавиатура, русифицированный дисплей

- панель управления выполнена в литом корпусе с износостойкой клавиатурой

- удобный процесс написания, проверки и визуализации процесса обработки на самой стойке, наличие постпроцессоров в большинстве CAM систем

- наличие возможности управления до 5 осей

- возможна работа с приводным инструментом

- интеллектуальное управление с AdvancedSurface

- поддержка графического и DIN программирования

- дополнительные циклы сименс (Shopturn, циклы измерения,…)

Приятные мелочи.

Завершив выбор основных параметров, формирующих, как правило, базовую комплектацию, вы навряд ли получите станок, отвечающий всем вашим требованиям. Поэтому далее стоит подробно разобраться в возможностях опционального дооснащения.

Транспортер стружки

Данный компонент уверенно доказывает свою необходимость. Прежде всего, транспортер нужен, если производственный процесс сопряжен с большим съемом металла с заготовки и, как следствие, с большим объемом образующейся стружки. Оператору остается только вовремя освобождать от накопившейся стружки тележку и, при необходимости, удалять застрявшую стружку из зоны резания. Также стружкосборник становится естественным завершением процесса автоматизации производства. Если у вас на токарном участке несколько станков работает в безостановочном режиме, то его сможет обслуживать минимальное количество операторов.

Гидростанция, механизированный патрон и пиноль задней бабки

Самым трудоёмким процессом остаётся установка заготовки и удаление готовых деталей. Механизированный патрон и пиноль задней бабки значительно облегчат и ускорят работу оператора.

В такой комплектации управление зажимом\разжимом кулачков гидравлического патрона и перемещение пиноли задней бабки может производиться с помощью педалей или с панели ЧПУ с помощью М кодов, что позволяет не только устанавливать заготовку быстрее, но и удерживать ее при этом двумя руками. Усилие зажима заготовки остается постоянным на всем протяжении работы, при этом может достигать высоких значений, что позволяет фиксировать в патроне весьма крупные и тяжелые заготовки.

Усилие зажима заготовки остается постоянным на всем протяжении работы, при этом может достигать высоких значений, что позволяет фиксировать в патроне весьма крупные и тяжелые заготовки.

Механизация перемещения кулачков патрона и пиноли становится возможной благодаря гидравлической станции, которая по средствам насоса нагнетает масло в систему и посредством электромагнитных клапанов подается в нужный исполнительный механизм. У оператора может быть до 3-4х десятков разнообразных комплектов кулачков – для выполнения крепления различных заготовок и деталей.

И как обычно у всего есть НО. Гидростанция занимает определенное место около станка со стороны шпиндельной бабки, необходимо учитывать при планировке размещения, лучше детально изучить схему рабочей зоны в документации.

Электромеханическая пиноль

применяется как альтернатива перемещения пиноли. При этом не требует установки гидравлического патрона и гидростанции. Таким образом, электромеханическая пиноль является более дешевым и компактным решением для производств с небольшим бюджетом и крупной или средней серийностью производства. Управляется педалью или М-кодом, освобождая обе руки оператору для установки заготовки и демонтажа готовой детали.

Управляется педалью или М-кодом, освобождая обе руки оператору для установки заготовки и демонтажа готовой детали.

Своим клиентам мы можем предложить модель ЭМГ-51. Уступает в надежности гидравлическому исполнению.

Выносной пульт оператора (маховичок)

Данный пульт незаменим при загрузке габаритных деталей и работе на станке. Позволяет значительно увеличить доступность рабочей зоны, упростить установку заготовки, осуществлять дистанционную привязку инструмента или нуля детали (глаза оператора могут находиться ближе к точке привязки). Может использоваться для выполнения перемещений по всем осям, регулировки скорости подачи по выбранной оси. Имеет возможность выбора оси и дискретности перемещения.

Податчик прутка (барфидер)

При работе с прутковыми заготовками возможно полностью автоматизировать процесс установки заготовки. Барфидер — податчик прутка, управляемый собственным ЧПУ, интегрированным с основным, осуществляет автоматическую подачу прутка в гидравлический патрон или цангу из накопителя. Оператору остаётся только следить за остатком прутка.

Оператору остаётся только следить за остатком прутка.

Схожую функцию выполняет барпуллер. Он устанавливается в инструментальный магазин револьверной головки, далее в процессе работы захватывает прутковую заготовку и за счет движения по оси Z вытягивает ее из патрона.

Обратим особое внимание, что их применение возможно только со станками, укомплектованными механизированным патроном (гидро, пневмо) и потребует наличия источника сжатого воздуха!

Обычно отрезанную от общей заготовки готовую деталь вынимает оператор. При работе с деталями небольшого габарита выгодно дооснастить станок автоматическим уловителем детали, который под управлением ЧПУ, эвакуирует готовое изделие за пределы станка.

Люнет

применяют в качестве дополнительной опоры при обработке заготовок значительной длины (выступающая часть заготовки превышает 12-15 диаметров). Люнет позволяет избегать лишних вибраций, биений и прогибов, повышая тем самым точность обработки, а также добиться равномерного распределения нагрузки на деталь. Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке.

Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке.

Конструктивно делятся на 2 типа: неподвижный (устанавливается на станину) и подвижный (устанавливается на суппорт).Преимущественно неподвижный люнет оснащен тремя несамоцентрирующимися кулачками, в которых фиксируется заготовка. И предназначен для черновой обработки вала. Токарный подвижный люнет применяется в тех случаях, когда требуется сделать чистовую обработку, наточить резьбу на длинной детали и так далее.

В зависимости от типа и размера станка мы готовы предложить неподвижные люнеты диаметром 20-300 мм и подвижные — диаметром 30-140 мм. В люнет могут устанавливаться сменные наконечники — из бронзы (стандартная поставка — обеспечивает максимальную жесткость), роликовые и чугунные. На часть станков установка люнета невозможна технически.

Габаритные возможности люнетов ТС1625Ф3

Системы измерения инструмента

Современные токарные станки с ЧПУ и токарные обрабатывающие центры выпускаются с учетом принципа минимизации времени простоя. Этапы наладки инструмента и контроля готовой детали остаются наиболее длительными и трудоемкими. Применение измерительной системы с контактным датчиком позволяет решить сразу несколько задач:

Этапы наладки инструмента и контроля готовой детали остаются наиболее длительными и трудоемкими. Применение измерительной системы с контактным датчиком позволяет решить сразу несколько задач:

• Настройка инструмента на технологическую операцию: измерение и автоматическое внесение поправок длины и диаметра инструмента;

• Выявление неисправного и/или изношенного инструмента;

Данная опция позволяет значительно снизить не только время простоя станка, но и процент брака. А также реализовать работу станка практически без участия оператора.

Кабинетная защита и освещение рабочей зоны

У рабочей зоны преимущественно важно удобство.

Разработанная нами кабинетная защита предусматривает широкую дверь (или 2), что обеспечивает удобную загрузку/выгрузку деталей, защиту от стружки, масляного тумана и возможного вылета детали. При этом она достаточно компактная, что не увеличивает габариты станка в целом и не мешает его транспортировке. На моделях ТС1625Ф3 и ТС1720Ф3(Ф4) во время обработки дверь фиксируют концевые выключатели безопасности, в остальное время дверь легко двигается. Удаление стружки на станках ТС16А16Ф3, ТС16К20Ф3, ТС1625Ф3, ТС1640Ф3 осуществляется сзади. На станках ТС1720Ф3 и ТС1720Ф4 и при установке опции стружкосборник на ТС1625Ф3 — вывод стружки осуществляется через нишу в станине и тумбе вправо, в специальную тележку.

Удаление стружки на станках ТС16А16Ф3, ТС16К20Ф3, ТС1625Ф3, ТС1640Ф3 осуществляется сзади. На станках ТС1720Ф3 и ТС1720Ф4 и при установке опции стружкосборник на ТС1625Ф3 — вывод стружки осуществляется через нишу в станине и тумбе вправо, в специальную тележку.

Хорошее освещение рабочей зоны современными светодиодными влагозащищенными лампами позволяет обеспечить безопасность работы, точность измерения готовых деталей и облегчает наблюдение за процессом обработки через смотровые ниши в двери.

Пожалуй это весьма полный список наиболее распространенных и предлагаемых компонентов комплектации токарных станков с ЧПУ. Разобравшись с ним, вы практически выбрали конфигурацию своего станка. Остается сделать последний, порой самый ответственный шаг – выбрать поставщика. На сегодняшний день большинству покупателей нужны гибкий подход, оптимальное ценовое предложение и гарантии. Этим требованиям всегда удовлетворят станкостроительные предприятия с положительной историей либо их крупные дистрибьюторы.

Любая покупка должна быть удобной покупателю. Непосредственный производитель всегда может предложить гибкую ценовую политику, подразумевающую скидки как за покупку нескольких единиц оборудования, так и за многолетнее партнерство; станки из наличия или оптимальные сроки изготовления; подходящие условия доставки и технические консультации на этапе подбора.

Делая большие капиталовложения, каждый должен убедиться в добросовестности продавца. Надежному производителю нечего скрывать — история предприятия, отчеты о реализованных ранее проектах и отзывы должны быть в свободном доступе, что позволяет сформировать представления о поставщике. Но убедится во всем всегда лучше лично: лучше посетить предприятие и познакомится с производством или посетить шоу-рум. Также, если есть возможность, можно посмотреть в работе раннее купленное оборудование и оценить его в деле.

По мере усложнения оборудования набирает значение и техническое сопровождение. В приоритете компании, предоставляющие своевременное обеспечение пуско-наладочных работ на территории заказчика, независимо от региона его нахождения, оперативное качественное гарантийное и постгарантийное сервисное обслуживание и ремонт. Особое внимание стоит уделить обучению персонала на местах. Грамотный базовый курс должен включать демонстрацию режимов работы, обучению работы с органами управления и управляющей программой, обучение первичной диагностике и алгоритмам выхода из аварийных ситуаций. Техническое сопровождение, обучение, пуско-наладочные работы, гарантийное и постгарантийное обслуживание имеет важное значение для эффективной, безаварийной и удобной эксплуатации станка.

Особое внимание стоит уделить обучению персонала на местах. Грамотный базовый курс должен включать демонстрацию режимов работы, обучению работы с органами управления и управляющей программой, обучение первичной диагностике и алгоритмам выхода из аварийных ситуаций. Техническое сопровождение, обучение, пуско-наладочные работы, гарантийное и постгарантийное обслуживание имеет важное значение для эффективной, безаварийной и удобной эксплуатации станка.

Общие — Архив | Являются ли стандартные современные токарные станки хорошего качества? | Практик-механик

кулкс

Пластик

#1

На e-bay выставлены на продажу несколько токарных станков Standard Modern, и мне интересно, производит ли Standard Modern станки хорошего качества?

Кто-нибудь знает, есть ли еще запчасти?

Д.

Томас

Томас

Гость

#2

Средний… примерно как Роквелл. Неделю или две назад была ветка на эту тему… надоедливая сломанная функция поиска..

СНД

Алмаз

#3

В школе, в которую я ходил, их было много. Я думаю, что они были 13×40. Они были в порядке, хотя я предпочитаю более тяжелые машины. Я думаю, что они могли бы определенно быть хорошим токарным станком для домашнего магазина.

Я думаю, что они были 13×40. Они были в порядке, хотя я предпочитаю более тяжелые машины. Я думаю, что они могли бы определенно быть хорошим токарным станком для домашнего магазина.

http://www.standard-modern.com/

Фил на горе

Чугун

#4

Очень легкая работа, вы можете построить 4 из железа на токарном станке Монарх того же размера… Фил в Mt

кулкс

Пластик

#5

Это для домашнего магазина.

На самом деле, я искал хороший SB Heavy 10″ или SB 13″ для своего магазина. Затем совсем недавно я заметил Standard Moderns на

e-bay с аукциона профессионально-технических училищ, которые выглядели так, как будто они будут продаваться менее чем за 1000 долларов, и хотел спросить.

Думаешь, лучше выбрать Саут-Бенд?

шейпоголик

Нержавеющая сталь

#6

У меня в магазине есть 13×40 Standard Modern. Я купил его в апреле, обновление 9-дюймового южного изгиба.

Я купил его в апреле, обновление 9-дюймового южного изгиба.

Я бы никогда не вернулся!!

У меня было около полудюжины южных гибок за мою короткую карьеру HSM, включая 13-дюймовый токарный станок, но S-M — лучший токарный станок, который я использовал. (Я пробовал и другие) Канада, новый 13×40 обойдется вам примерно в 30 000 канадских долларов без инструментов.

Их здесь хорошо ценят, и вы часто видите их в технических и средних школах. В местном техническом колледже есть несколько, которые служат более 30 лет. Комментарий инструкторов звучал примерно так: «Если вы хотите испытать механизм, поставьте его в школу, они придумают, как его сломать, если смогут!» Я думаю, это кое-что говорит о качестве Стандартный современный токарный станок

Я бы не стал спорить с теми, кто имеет опыт работы в промышленном мире, они не монархи, НО я бы в любой момент поставил их против Клаузинга, Саут-Бенда или даже Колчестера.

Компания, продающая токарные станки S-M на Ebay, прошлой зимой продала их из той же школы. все они стоили от 800 до 1400 долларов.

все они стоили от 800 до 1400 долларов.

Пит

Брюс Гриффинг

Титан

#7

У меня Стандарт Модерн 13-34. У меня не было South Bend, но я использовал несколько. У SM есть много преимуществ перед South Bend. Он имеет шпиндель D1, а большинство SB имеют резьбовой шпиндель. SM — это токарный станок с редуктором, обладающий гораздо большим крутящим моментом, чем SB. У SM также есть отдельная подача питания, которая отводится от стойки, что является еще одним преимуществом перед SB. Один из токарных станков SM на ebay поставляется с очень хорошей телескопической конической насадкой. Я бы серьезно рассмотрел 13-40, если бы у меня его еще не было. Так как продавец требует самовывоз — токарки наверняка пойдут за бесценок. Если вы достаточно близко, чтобы пойти, вы должны проверить их.

Я бы серьезно рассмотрел 13-40, если бы у меня его еще не было. Так как продавец требует самовывоз — токарки наверняка пойдут за бесценок. Если вы достаточно близко, чтобы пойти, вы должны проверить их.

[Это сообщение было отредактировано Брюсом Гриффингом (отредактировано 24.07.2004).]

Стэн

Чугун

#8

Я много часов работаю на токарных станках S-M и могу предположить, что один (в хорошем состоянии) подойдет для домашней мастерской. Я сам считал себя новым пять лет назад, когда голый 1340 был процитирован мне по цене 12600,00 долларов (C). Вместо этого я получил Colchester Triumph 2000 в новом состоянии и продал свой старый Triumph с круглой головкой. ИМХО, для токарного станка той же мощности, что и SM 1340, Colchester Student или Master — гораздо более прочный, жесткий и тяжелый токарный станок. Возможно, вам будет интересно узнать, что местный торговый колледж заменяет свои станки S-M (а также станки Колчестера, Дина Смита и Грейс!) токарными станками TOS. Многие местные мастерские клянутся (не в…) токарными станками TOS. Они кажутся жесткими и простыми. У меня всего несколько часов на них, но они мне нравятся.

ИМХО, для токарного станка той же мощности, что и SM 1340, Colchester Student или Master — гораздо более прочный, жесткий и тяжелый токарный станок. Возможно, вам будет интересно узнать, что местный торговый колледж заменяет свои станки S-M (а также станки Колчестера, Дина Смита и Грейс!) токарными станками TOS. Многие местные мастерские клянутся (не в…) токарными станками TOS. Они кажутся жесткими и простыми. У меня всего несколько часов на них, но они мне нравятся.

Мое мнение стоит только того, что вы за него заплатили, но если вы можете получить S-M по хорошей цене и он не стал жертвой студенческого насилия — дерзайте! В противном случае рассмотрите TOS или Colchester. Cheers, Stan

ps: хорошо бы запустить любой токарный станок перед покупкой…

Линейный мыслитель

Пластик

#9

Я купил один из токарных станков S-M 13×36 у этого продавца в декабре прошлого года. Сейчас работает, и я доволен. Это прочный и тяжелый токарный станок с высоким центром тяжести (спросите меня, откуда я знаю

.

Запчасти можно приобрести у Leblond-Regal, несколько лет назад они приобрели ремонтный бизнес S-M. Очень дорого — руководство стоило мне 70 долларов или около того, и они хотели продать мне смазку для передней бабки по 7 долларов за кварту. Я заплатил 1 доллар за кварту в местном магазине по продаже автомобилей — этот токарный станок использует моторное масло без моющих средств мощностью 30 Вт, согласно руководству.

Токарный станок действительно требовал ремонта — высокие передачи передней бабки были заблокированы (вероятно, чтобы студенты не раскручивали станок), редуктор был разрегулирован, и я еще не закончил его сборку.

В остальном токарный станок был в хорошем состоянии, но на нем было много вмятин из-за того, что студенты устанавливали поперечный салазок и седло в патрон. Я возьмусь за их измельчение.

Как и при всех покупках на аукционе, вам следует заранее осмотреть токарный станок. Я бы предложил меньше $$, если бы знал, сколько работы нужно, чтобы запустить его.

велосипедист

Нержавеющая сталь

#10

Некоторые из вышеприведенных комментариев о Standard Modern не соответствуют действительности. Они продаются различным вооруженным силам, в том числе США, на протяжении десятилетий. Некоторые из машин весят более 5000 фунтов, 15 л. с. и т. д. Запчасти все еще доступны через SM и Leblond во всех местах.

с. и т. д. Запчасти все еще доступны через SM и Leblond во всех местах.

Макгайвер

Алмаз

#11

велосипедист сказал:

Некоторые из вышеприведенных комментариев о Standard Modern неуместны. Они продаются различным вооруженным силам, в том числе США, на протяжении десятилетий. Некоторые из машин весят более 5000 фунтов, 15 л.с. и т. д. Запчасти все еще доступны через SM и Leblond во всех местах.

Нажмите, чтобы развернуть…

конкретно? немного бессмысленно так говорить, рассказывая, что вы считаете неправильным. Этой ветке 16 лет, с тех пор в SM многое изменилось. Я серьезно рассматривал покупку около 9 лет назад (iirc), так что имейте некоторое представление.

Этой ветке 16 лет, с тех пор в SM многое изменилось. Я серьезно рассматривал покупку около 9 лет назад (iirc), так что имейте некоторое представление.

велосипедист

Нержавеющая сталь

#12

Макгайвер сказал:

… так что имейте некоторое представление.

Нажмите, чтобы развернуть…

Ну, догадайтесь, сами догадаетесь, какие именно. Как и любой другой, кто их читает, затем проводит небольшое исследование.

Токарные станки американского производства — Summit Machine Tool

Главная > Блог > Без рубрики > Токарные станки американского производства

Введение

Токарный станок, один из самых важных станков, существовал задолго до промышленной революции. Но как только в Британии в 18-м и 19-м веках по-настоящему закрепилась промышленная революция, токарные станки быстро стали важной частью произошедшего взрыва промышленных мощностей.

Но как только в Британии в 18-м и 19-м веках по-настоящему закрепилась промышленная революция, токарные станки быстро стали важной частью произошедшего взрыва промышленных мощностей.

Ранние токарные станки были с педальным приводом, ручные, маленькие, не очень точные и лучше всего работали с деревом, а не с металлом. Но британский изобретатель Генри Модсли нашел способ укрепить существующую конструкцию токарного станка и установить заготовки на набор направляющих. Это давало токарным станкам достаточную силу и мощность для обработки металлических заготовок.

Одновременно токарные станки стали оснащаться паровыми двигателями. Двойное увеличение мощности двигателя и улучшенных систем управления означало, что токарные станки могли обрабатывать металлические детали больших размеров, чем когда-либо прежде. Это было началом современного токарного станка по металлу.

Станки в американской истории

Очень быстро американские производители инструментов начали производить собственные токарные станки для металлообработки, положив начало традиции, которая продолжается и по сей день. Американская история фактически была связана с некоторыми ранними историями токарных станков по металлу с самого начала. Ранний предшественник современного токарного станка по металлу, сделанный Яном Вербрюггеном, был установлен в Королевской оружейной палате в Великобритании и использовался для производства передовых пушек — оружия, использовавшегося во время Войны за независимость США.

Американская история фактически была связана с некоторыми ранними историями токарных станков по металлу с самого начала. Ранний предшественник современного токарного станка по металлу, сделанный Яном Вербрюггеном, был установлен в Королевской оружейной палате в Великобритании и использовался для производства передовых пушек — оружия, использовавшегося во время Войны за независимость США.

Во второй половине 19-го века было основано несколько производителей станков, которые подняли американское производство токарных станков на новый уровень. К середине 20 века в Америке насчитывались десятки производителей токарных станков, многие из которых добились широкой известности благодаря качеству своего оборудования.

Великие производители токарных станков американского производства

Американских производителей токарных станков слишком много, чтобы рассказать о них подробно, но вот некоторые из известных имен и то, какой вклад они внесли в успех станков американского производства.

- ЛеБлонд

ЛеБлон начал свою жизнь в Цинциннати, штат Огайо, в 1888 году как Р.К. Станкостроительная компания LeBlond. Они производили высококачественные станки и токарные станки размером до гигантских машин размером с комнату. ЛеБлон добился большого успеха в первые годы 20-го века, но они сильно пострадали от депрессии 1930-х годов.

Чтобы справиться с внезапно упавшим спросом, LeBlond представила линейку токарных станков Regal. Это были токарные станки меньшего размера, но они производились с такими же высокими техническими характеристиками, как и более крупные промышленные модели LeBlond.

Результатом стала меньшая и более доступная линейка токарных станков размером от 10 до 21 дюйма, которые были более доступными по цене, но при этом обладали теми же «профессиональными» характеристиками, что и основная линейка промышленных токарных станков LeBlond. Токарные станки Regal пользовались большим успехом в течение следующих трех или четырех десятилетий. Многие из них попали в Великобританию, где линия Regal была довольно популярна и активно использовалась во время Второй мировой войны.

Многие из них попали в Великобританию, где линия Regal была довольно популярна и активно использовалась во время Второй мировой войны.

- South Bend Machine Tool Company

Джон и Майлз О’Брайен, потомки ирландских иммигрантов, основали свою компанию South Bend Machine Tool Company в однокомнатной мастерской в Саут-Бенде, штат Индиана, в 1906. Компания быстро росла, вскоре экспортируя токарные станки даже в Сибирь. Токарные станки Саут-Бенд даже отправились в Антарктиду с адмиралом Бердом в рамках его крупных экспедиций.

Как и некоторые другие американские производители станков, во время Второй мировой войны токарные станки South Bend получили ряд военных контрактов, в частности, для ВМС США.

- Компания Seneca Falls Lathe Company

Не каждая американская компания, занимающаяся производством токарных станков, заново изобрела колесо, создав невероятные станки, или потерпела неудачный конец. Сенека-Фолс начал свою деятельность в конце 1800-х годов с производства токарных станков по дереву, но на рубеже веков они представили небольшой токарный станок «Gem» с приводом от педали.

Хотя токарный станок Gem вряд ли был разработан для тяжелой промышленности, он оказался довольно популярным как в США, так и в Великобритании и позволил Сенека-Фоллс извлечь выгоду из этого успеха с более тяжелыми токарными станками в 1920-х и 30-х годах. Токарные станки Seneca Falls предлагали несколько новых функций, но вместо этого функционировали как надежные рабочие лошадки.

Сенека-Фолс прекратил производство токарных станков в 1950-х годах, решив вместо этого переориентироваться на более специализированное оборудование.

Упадок токарных станков американского производства

После Второй мировой войны многие американские производители пришли в упадок. Производство начало перемещаться за границу в 1950-х и 60-х годах, и попытки американских токарных компаний снизить затраты часто заканчивались катастрофой. LeBlond перенесла производство своей линии Regal в Сингапур; после продолжающихся плохих результатов компания была продана японской станкостроительной компании, и в конечном итоге Regal и LeBlond полностью прекратили свою деятельность.

Грустный конец ЛеБлонда был типичным. Очень небольшой горстке производителей удалось избежать этой участи: некоторым путем реструктуризации собственности (токарные станки в Саут-Бенде), а другим (Сенека-Фолс) путем переключения своего внимания с токарных станков на другое оборудование.

Независимо от судьбы отдельных компаний, время расцвета токарных станков американского производства прошло.

Где сегодня производятся токарные станки

Сегодня большинство коммерческих токарных станков поступает из Европы или Азии; есть популярные производители инструментов в Китае, Южной Корее и Японии, а также в Германии и Восточной Европе. В большинстве случаев карта современных производителей токарных станков отражает карту мировой тяжелой промышленности.

Может быть трудно точно определить, где был изготовлен современный токарный станок; компоненты могут производиться в одной стране, а собираться в другой. Это делает крайне важным приобретение токарного станка у известного и надежного производителя.

Один из способов, с помощью которого хорошие производители токарных станков сохраняют традицию токарных станков американского производства, заключается в использовании высококачественных американских разработок, которые производятся в других странах в соответствии со строгими стандартами.

Токарные станки американской разработки