Швеллер гнутый или горячекатанный какой прочнее: какой прочнее – гнутый или горячекатаный

Содержание

Горячекатаный швеллер и швеллер гнутый отличия?

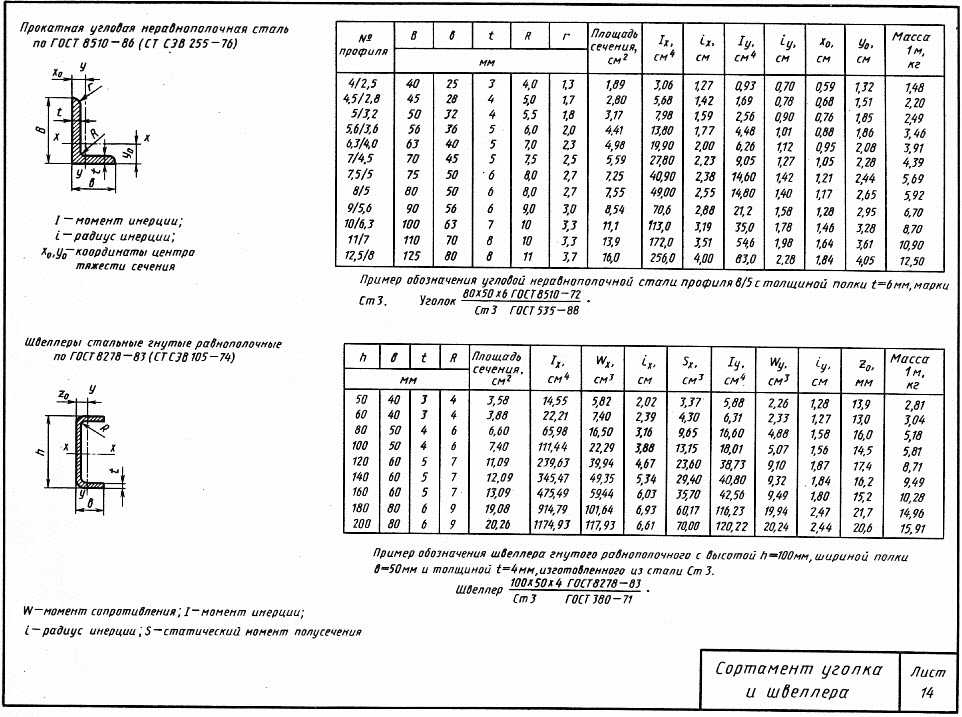

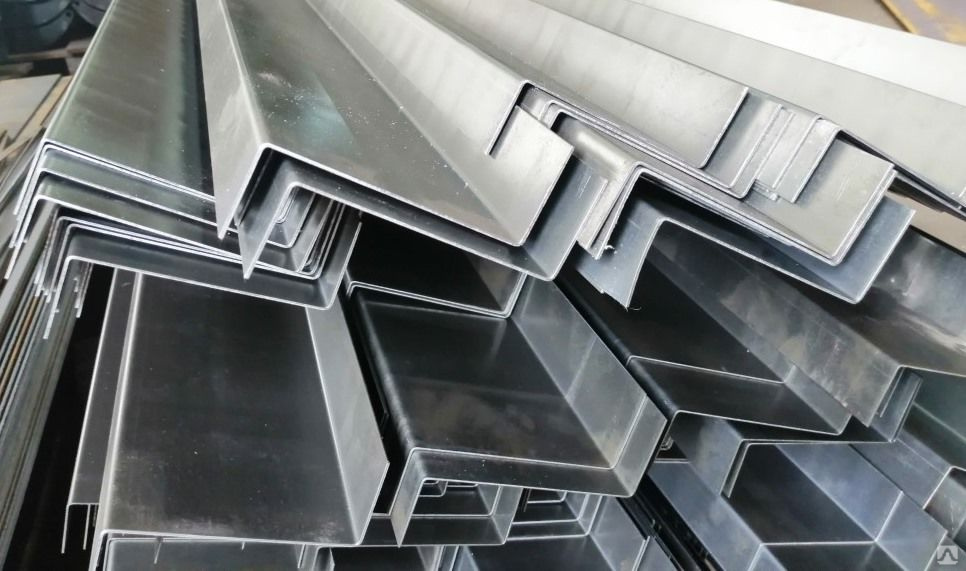

Швеллер относится к группе фасонного проката. Он имеет П-образный профиль. Этот вид металлопроката входит в число основных конструктивных материалов для промышленности и строительства. Его используют для изготовления высоконагруженных строительных конструкций и самой разнообразной промышленной продукции: например, рам грузовых автомобилей, вагонов. Промышленность производит швеллер гнутый или горячекатаный, что обеспечивает потребителям широкий выбор наиболее подходящего для своих целей проката.

Швеллер: виды и особенности

Фасонный прокат включает следующие группы продукции: уголок, швеллер, рельсы, двутавровые балки и ряд других специальных профилей. Среди них только первые два вида могут изготавливаться по технологии горячей прокатки и гнутья. Все остальные группы фасонного проката – это горячекатаная продукция. Различия горячекатаного и гнутого швеллера заложены в способах их производства и сортаменте готовых изделий.

В соответствии с действующими нормативными документами швеллеры подразделяются на следующие виды:

- горячекатаные равнополочные швеллеры серий У, П, Э, Л и С по ГОСТ 8240-97;

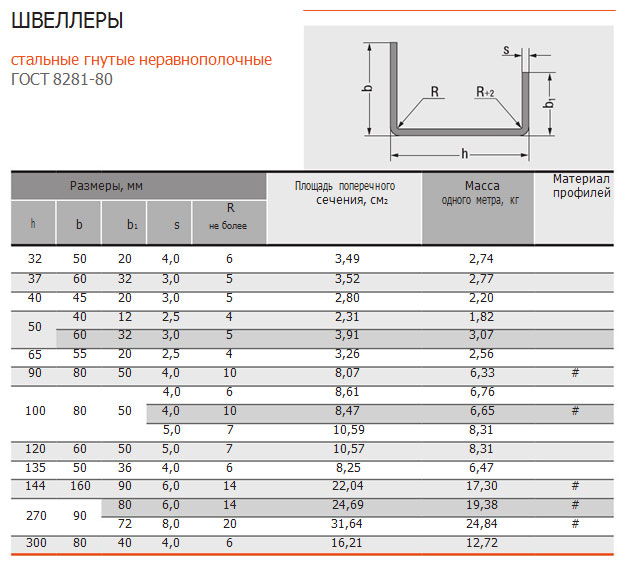

- гнутые равнополочные швеллеры по ГОСТ 8278-83;

- гнутые неравнополочные швеллеры по ГОСТ 8281-80.

Соответственно, обычный швеллер и швеллер гнутый имеют отличия, но у них намного больше общего, поэтому в большинстве сфер использования они являются полностью взаимозаменяемыми материалами.

Чем швеллер гнутый отличается от горячекатаного?

Присутствие на рынке разных видов однотипного металлопроката у многих потребителей вызывает вопросы; в частности, их интересует, в чём отличие гнутых и горячекатаных швеллеров. Ответ на этот вопрос мы дадим в трёх аспектах, которые касаются внешнего вида, способа производства и сортамента этого металлопроката. Наиболее существенные различия мы свели в следующую таблицу:

Показатель | Горячекатаный | Гнутый |

Толщина | У | У |

Форма | Чётко | Округлая |

Диапазон | По серии серия серия | По для для |

Диапазон | Серии серия серия Для | 26–160 мм для равнополочных 12–90 Для |

Структура | Однородная | Нарушенная |

Швеллер горячекатаный и гнутый: внешние и производственные отличия

По внешнему виду их легко различить по форме рёбер. Максимальное внешнее сходство с гнутыми изделиями имеет горячекатаный прокат с параллельными гранями полок серий Л и С. Однако в отличие от обычного гнутый швеллер имеет более широкий сортамент, что обеспечивает потребителям металлопроката разнообразие выбора. Теперь перейдём к ответу на поставленный вопрос с точки зрения производства обоих видов проката.

Производство гнутого и горячекатаного швеллера

Горячекатаный швеллер изготавливается путём прохождения разогретой заготовки через клети прокатного стана до получения продукции необходимого типоразмера с заданной толщиной стенки и полок. Гнутый швеллер изготавливают на профилегибочных станах из штрипса. Штрипсом называют заготовки из холоднокатаного и горячекатаного листа, который режут на полосы требуемой ширины. Она должна быть достаточной для гнутья изделия с заданной высотой стенки и шириной полок.

Гнутый швеллер изготавливают на профилегибочных станах из штрипса. Штрипсом называют заготовки из холоднокатаного и горячекатаного листа, который режут на полосы требуемой ширины. Она должна быть достаточной для гнутья изделия с заданной высотой стенки и шириной полок.

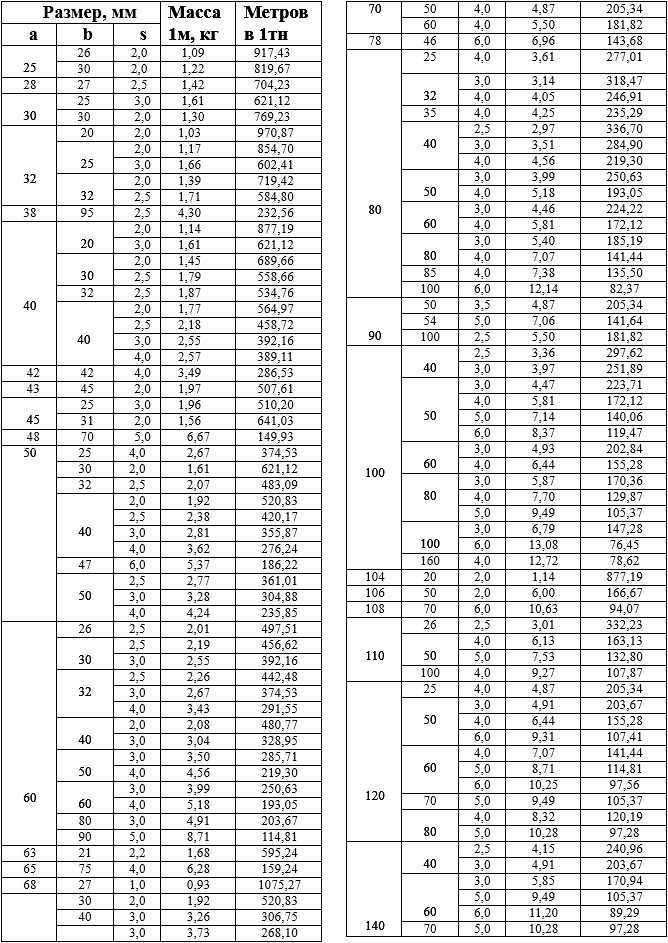

Оба вида проката выполняют из одинаковых марок стали, поэтому различия между ними в основном обусловлены способами их производства. Например, технология гнутья позволяет изготавливать швеллер мелкого сортамента – меньше № 5, то есть со стенкой высотой менее 50 мм. Кроме того, сортамент гнутых равнополочных швеллеров намного больше, чем горячекатаных изделий, даже при объединении всех серий в одну. Это обеспечивает потребителям оптимальный выбор швеллеров по их характеристикам.

Столь большая разница в сортаменте гнутых и горячекатаных швеллеров обусловлена тем, что производство проката по традиционным технологиям на порядок сложнее. Для перехода на новый типоразмер г/к изделий необходима серьёзная переналадка прокатного оборудования. Для изготовления другого типоразмера гнутых швеллеров достаточно поменять ширину заготовки и выполнить минимальные настройки профилегибочного стана. Поэтому гнутый металлопрокат дешевле своих горячекатаных аналогов.

Для изготовления другого типоразмера гнутых швеллеров достаточно поменять ширину заготовки и выполнить минимальные настройки профилегибочного стана. Поэтому гнутый металлопрокат дешевле своих горячекатаных аналогов.

Свойства гнутых и горячекатаных швеллеров

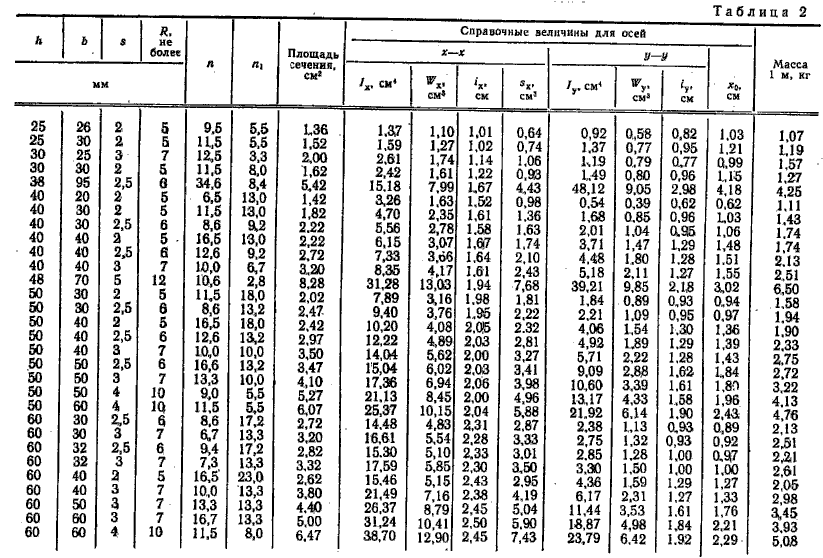

Швеллеры предназначены для изготовления несущих конструкций, поэтому главной их характеристикой является прочность на изгиб (стойкость к вертикальным нагрузкам). Сравнивать свойства обоих видов швеллеров «в лоб» не получится, поскольку во всём их сортаменте нет одинаковых изделий по толщине стенок и полок. Для иллюстрации этого факта приведём пример сравнения горячекатаного швеллера № 5Э и равнополочных гнутых изделий высотой 50 мм. Основную информацию о них содержит следующая таблица:

Показатель | № 5Э | Гнутый |

Толщина | 4,2 | 2–6 |

Толщина | 7 | 2–6 |

Момент для для | 9,17 ед. 3,05 ед. | 3,25–10,65 ед. 0,9–5,51 ед. |

Вес | 4,79 | 1,61–5,73 |

На единственный типоразмер горячекатаного изделия № 5Э приходится 11 вариантов гнутых швеллеров с высотой стенки 50 мм. В таблице в скобках указаны характеристики наиболее близкого типоразмера, исходя из толщины стенки. Сравнение этих показателей с характеристиками швеллера № 5Э говорит о том, что горячекатаные изделия ощутимо превосходят ближайшие гнутые аналоги по прочности (на 28,8 % для стенки и 5,5 % для полок). Платой за преимущество в прочности является увеличенный на 32,3 % вес.

Мы не будем вдаваться в нюансы теории сопромата, по которой рассчитывают требуемую прочность несущих конструкций и, соответственно, выбирают подходящие типоразмеры проката. Однако очевидным является тот факт, что гнутые швеллеры обеспечивают большую свободу выбора и экономию на материале. Напомним, что металлопрокат продаётся на вес и более лёгкая продукция обойдётся потребителю дешевле.

Напомним, что металлопрокат продаётся на вес и более лёгкая продукция обойдётся потребителю дешевле.

Гнутый и горячекатаный швеллер: что выбрать?

Мы уже дали разные версии ответов на вопрос об отличии холоднокатаного швеллера от горячекатаного аналога. Самым существенным различием этих видов проката является то, что изделия с одинаковой высотой стенки имеют разную прочность и, соответственно, несущую способность. Этот показатель является определяющим фактором выбора проката, который и предназначен для изготовления несущих конструкций в строительстве и производстве промышленной продукции.

Швеллер гнутый и горячекатаный в строительстве

В строительстве швеллер гнутый и горячекатаный обычно используется для устройства перекрытий зданий, мостовых пролётов, погрузочно-разгрузочных эстакад и других сооружений, где конструкции должны иметь высокую несущую способность при относительно малом весе. Оба вида проката полностью равноправны в строительной сфере. Главное условие – чтобы их прочностные характеристики соответствовали требованиям проекта строительства или технической документации на производство той или иной промышленной продукции.

Какой швеллер выбрать – гнутый или горячекатаный?

Основным критерием выбора швеллеров является их прочность. Если у подходящих по типоразмеру гнутых и горячекатаных изделий момент сопротивления к вертикальной нагрузке соответствует проектным требованиям, предпочтительнее гнутый прокат. Он легче и дешевле. Однако, когда речь идёт о предельных нагрузках, у горячекатаных швеллеров нет альтернативы.

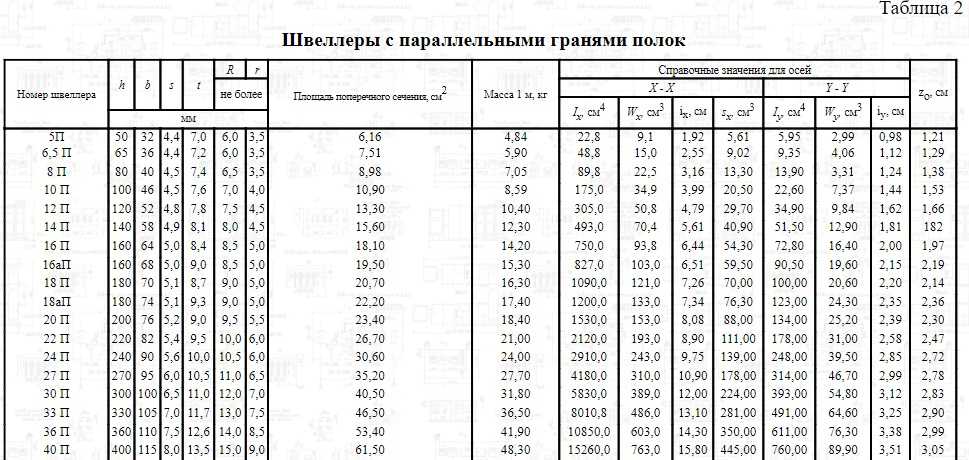

Например, момент сопротивления для стенок горячекатаных швеллеров максимального типоразмера (№ 40П) составляет 763 ед. У гнутых изделий со стенкой высотой 400 мм он составляет только 458,99 ед.

несущая способность, расчет на прогиб, момент сопротивления швеллера

ГлавнаяСтатьиКакую нагрузку выдерживает швеллер — расчеты на прочность и жесткость

Статьи

Цены на стальной швеллер и балку

- Швеллер П ГОСТ 8240

- Швеллер У ГОСТ 8240

- Швеллер оцинкованный

- Швеллер гнутый ГОСТ 8278

- Балка ГОСТ 26020

- Балка ГОСТ 8239

Расчет нагрузки на швеллер (расчет на прочность)

Зачастую швеллер применяется для изготовления металлоконструкций (крановых мостов, ферм, лестниц, цеховых пролетов и пр. ), при монтаже быстровозводимых зданий и сооружений, каркасов гаражей, стеллажей складских помещений, перекрытий, оснований крыш, армирования и усиления узлов. Основное достоинство этого проката – высокая несущая способность, которая имеет место благодаря форме его сечения (П-образное), при относительно малой металлоемкости.

), при монтаже быстровозводимых зданий и сооружений, каркасов гаражей, стеллажей складских помещений, перекрытий, оснований крыш, армирования и усиления узлов. Основное достоинство этого проката – высокая несущая способность, которая имеет место благодаря форме его сечения (П-образное), при относительно малой металлоемкости.

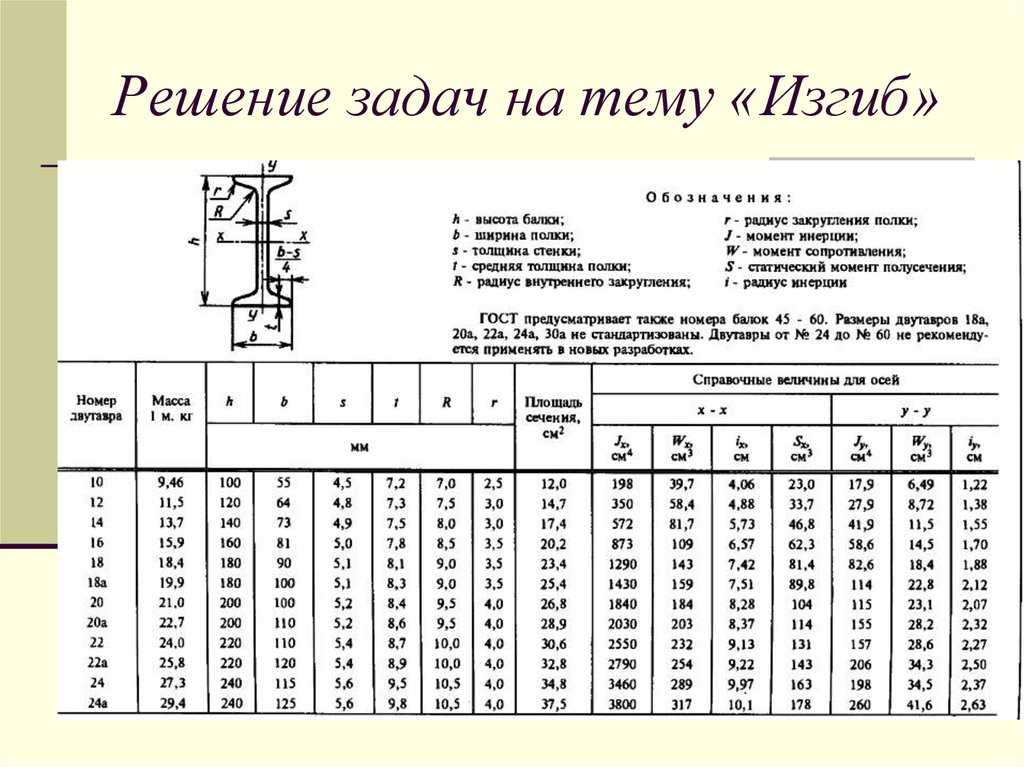

Методика расчета размера швеллера, таблица моментов сопротивления швеллера по ГОСТ — смотрите здесь.

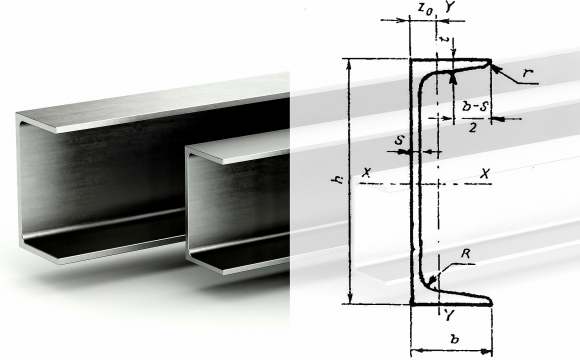

П-образный профиль, как горячекатаный, так и гнутый в металлоконструкциях чаще всего работает либо просто на изгиб, либо на изгиб + растяжение/сжатие. Расчет швеллера на прогиб (на прочность) – является обязательным при проектировании изделия, в состав которого входит данный профиль. Он может быть проверочным и проектировочным. Рассмотрим на примере расчет распределенной нагрузки на швеллер, который имеет шарнирное закрепление.

Пусть имеется швеллер 10П, изготовленный из стали 09Г2С. Длина балки составляет 10 метров. Для того, чтобы определить допустимое значение нагрузки на швеллер (допустимые значения), необходимы некоторые справочные данные. Возьмем их из соответствующих ГОСТов и СНиПов.

Для того, чтобы определить допустимое значение нагрузки на швеллер (допустимые значения), необходимы некоторые справочные данные. Возьмем их из соответствующих ГОСТов и СНиПов.

Предел текучести стали 09Г2С (или нормативное сопротивление) составляет Rун = 345 МПа. Моменты сопротивления швеллера 10П берем из ГОСТ 8240-97, и их значения относительно осей Х и Y составляют: Wx=34,9 см3, Wy=7,37 см3. Максимальный изгибающий момент возникает балке с таким типом закрепления и нагружения посередине, и определяется из выражения: М = W∙Rун.

Произведем расчет допустимого момента для двух случаев расположения швеллера: 1) стенка расположена вертикально; 2) стенка расположена горизонтально. Тогда:

- М1 = 34,9∙345=12040,5 Н∙м

- М2 = 7,37∙345=2542,65 Н∙м

Зная момент, определим допустимые значения распределенной нагрузки на швеллер. Она составит:

q1 = 8∙М1/L2 = 8∙12040,5/102 = 963,24 Н/м или 96,3 кгс/м

q2 = 8∙М2/L2 = 8∙2542,65/102 = 203,4 Н/м или 20,3 кгс/м

Получив значения допустимых распределенных нагрузок на швеллер, можно сделать вывод, что при данных условиях несущая способность швеллера расположенного по вертикали примерно в пять раз больше, чем в случае его расположения по горизонтали.

Момент сопротивления швеллера при проектировании перекрытий

При проектировании перекрытий, несущих металлоконструкций не достаточно одного прочностного расчета нагрузки на швеллер. Чтобы обеспечить надежность проектируемой конструкции, необходимо также произвести расчет на жесткость швеллера. Прогиб в данном случае не должен превышать допустимое значение. Эта проверка профиля является обязательной при проектировании перекрытий для жилых и прочих помещений. Для примера возьмем ту же балку, что и ранее. Распределенная нагрузка, действующая на нее, составляет 50 кгс/м или 500 Н/м. Момент инерции швеллера 10П имеет значение Ix = 175 см4. При проверке балки на жесткость, определяется ее относительный прогиб по формуле:

- f/L = М∙L/(10∙Е∙Ix)≤[f/L], где

М – изгибающий момент, Н∙м

L = 1000 см – длина хлыста

E = 2,1∙105 МПа – модуль упругости стали

Ix = 175 см4 – момент инерции сечения швеллера

Момент сопротивления швеллера, изгибающий момент равен: М = q∙L2/8 = 500∙102/8 = 6250 Н∙м.

Тогда относительный прогиб швеллера 10П составит: f/L = 6250∙1000/(10∙2,1∙105∙175) = 0,017 = 1/59

Если сравнивать с допустимыми значениями относительно прогиба согласно СНиПам, то данный швеллер нельзя использовать для межэтажных перекрытий, так как там допустимое значение составляет 1/200. Следовательно, несмотря на обеспечение прочности данной конструкции, необходимо подбирать больший профиль швеллера, и проверять его на жесткость.

Балка двутавровая

Прайс-лист на балку ГОСТ 19425 серии М, ГОСТ 8239, СТО АСЧМ 20-93, ГОСТ 26020 (Б-нормальную, Ш-широкополочную, К-колонную) для перекрытий.

Уголок металлический

Цены на уголок равнополочный сталь 3 сп/пс и 09Г2С, оцинкованный, неравнополочный ст. 3 для гражданского и промышленного строительства.

Швеллер гнутый

Швеллер гнутый

Прайс on-line

Название продукции

Швеллер гнутый

Персональное решение для каждого

Частные покупатели

Трейдеры

Строители

Промышленники

Что говорят ваши коллеги – частные покупатели

Сотрудник ООО «МПК» беседовал с ИП Леонидом Васильевичем Ш. , торгующим на верхнепышминском рынке стройматериалами. Он рассказал следующее:

, торгующим на верхнепышминском рынке стройматериалами. Он рассказал следующее:

«Когда мне позвонила Ирэна П., менеджер ООО «МПК», я не очень-то хотел у нее покупать. Боялся, что попадусь на удочку низких цен и мне не довезут часть металла или подсунут ржавчину. Все-таки купил, так как цена заманчивая, а я оплачиваю металл после полной приемки на рынке. Когда сам все померил и пересчитал – риск минимальный.

И что же произошло, когда машина ООО «МПК» приехала на рынок?

Ровным счетом ничего. Металл был синий, количество – ровно по заявке, еще и их газелист, по моей просьбе, все разгрузил сам без дополнительной оплаты.

Сейчас Ирэне П. я даю заявки за день перед отгрузкой или вообще день в день – ребята возят металл быстро.

С ООО «МПК» иметь дело намного лучше, чем с моим прежним поставщиком!»

Фамилии и фотографии клиентов публикуются только с их согласия

Купон для участника АКЦИИ !

Только для частных покупателей. Бесплатная разгрузка на вашей точке вручную или манипулятором продукции длиной 6 м!

Бесплатная разгрузка на вашей точке вручную или манипулятором продукции длиной 6 м!

Пусть разгружает поставщик, не разгружай сам!

Что говорят ваши коллеги – трейдеры по стройматериалам

Сотрудник ООО «МПК» беседовал с Еленой Л., работающей закупщиком в ООО «Снабжение», которая рассказала ему следующее:

«Когда мне впервые выставила счет на оплату Лидия Ж., он меня не заинтересовал…

Через несколько дней я отправила повторный запрос счета на оплату 50 позиций ООО «МПК» и получила его через 15 минут.

Скорость обработки заявок, цена и правильность расчетов меня порадовали. Попросила скинуть сертификаты до отгрузки, и Лилия Ж. без лишних вопросов предоставила все интересующие меня документы. Сработались.

«Когда мне впервые выставила счет на оплату Лидия Ж., счет меня не заинтересовал…

Металл привезли точно по заявке: и количество, и качество. Сейчас я работаю только с фирмой ООО «МПК». Отправляю Лидии Ж. на просчет 5–10 заявок в день и быстро получаю правильные счета. Договорились на частичную отсрочку.

Договорились на частичную отсрочку.

ООО «МПК» намного лучше, чем мой прежний поставщик!»

Фамилии и фотографии клиентов публикуются только с их согласия

Купон для участника АКЦИИ!

Только для трейдеров. Предоставляем любые сертификаты до отгрузки по вашему запросу!

Что говорят ваши коллеги по отрасли, строители и подрядчики, о сотрудничестве с ООО «МПК»

Сотрудник ООО «МПК» беседовал с Владимиром П., начальником ОМТС «Промстроймонтаж», который рассказал ему следующее:

«С ООО «МПК» я начал работать после того как занял должность руководителя по закупкам. До меня с ними работал другой закупщик из нашей организации.

Я стал внимательно проверять все его контакты.

И что же произошло после моей проверки?

Ровным счетом ничего. Елена Н., менеджер ООО «МПК», очень быстро и без ошибок выставляет счета на оплату, в сортаменте металлопродукции разбирается хорошо. ООО «МПК» открыли нам кредитную линию, если на объект что-то нужно срочно, то в нашу организацию отгружают по звонку.

С отгрузочными документами и сертификатами всегда все в порядке.

ООО «МПК» намного лучше, чем мой прежний поставщик!»

Фамилии и фотографии клиентов публикуются только с их согласия

Купон для участника АКЦИИ!

Только для строительных и подрядных организаций. При повторных отгрузках открывается кредитная линия!

Что говорят ваши коллеги по отрасли, производственники и промышленники, о сотрудничестве с ООО «МПК»

Сотрудник ООО «МПК» беседовал с Вадимом Х., начальником ОМТС «Техносервис-М», который рассказал ему следующее:

«Когда я приступил к должности руководителя отдела снабжения, ООО «МПК» не рассматривал как основного поставщика, отдавал им небольшие объемы.

При отгрузке одной незначительной партии обнаружился брак продукции. Нам все оперативно заменили и привезли качественный товар без лишних вопросов.

Цена хорошая, возвраты делают, вся продукция с сертификатами качества, с документами всегда порядок. Сейчас уверенно отдаю ООО «МПК» большие объемы.

ООО «МПК» намного лучше, чем мой прежний поставщик!»

Фамилии и фотографии клиентов публикуются только с их согласия

Купон для участника АКЦИИ!

Только для промышленников и производственников. Качество металла не соответствует вашим ожиданиям? Произведем возврат продукции силами поставщика без лишних затрат.

Швеллер горячекатанный, гнутый равнополочный, Металлургинвест

ШВЕЛЛЕР ГОРЯЧЕКАТАНЫЙ, НИЗКОЛЕГИРОВАННЫЙ, ГНУТЫЙ. ШВЕЛЛЕР Б/У, ЛЕЖАЛЫЙ ОТ ООО «ГРУППА КОМПАНИЙ «МЕТАЛЛУРГИНВЕСТ»

П-образный стальной строительный профиль, сортамент швеллера ГОСТ, Купить стальной гнутый швеллер (П-образный строительный профиль) в Ивантеевке по выгодной цене. Высокое качество. Соответствие ГОСТ.

Строительный профиль и швеллеры

Компания «Металлургинвест» – лучший поставщик, у которого можно купить металл в Ивантеевке. Мы предлагаем самый широкий сортамент продукции, соответствующей действующим государственным стандартам, в частности такие виды металлопроката, как:

Металлический профиль

Мы предлагаем со склада профили металлические, включая профиль П образный стальной ГОСТ, соответствующий всем требованиям, предъявляемым к этому типу изделий. Шире всего этот тип изделий применяется в строительстве, поэтому часто обозначается как профиль строительный, но только возведением зданий, мостов, железнодорожных платформ и других подобных объектов сфера применения П-образного профиля не ограничивается. П-образный стальной профиль идеально подходит и для создания конструкций без использования сварки.

Шире всего этот тип изделий применяется в строительстве, поэтому часто обозначается как профиль строительный, но только возведением зданий, мостов, железнодорожных платформ и других подобных объектов сфера применения П-образного профиля не ограничивается. П-образный стальной профиль идеально подходит и для создания конструкций без использования сварки.

Швеллер широко применяется при строительстве ограждений и навесов, в том числе временных. Он также используется в различных механизмах и транспортных средствах, в станкостроении. Мы не претендуем на то, чтобы дать исчерпывающий список областей, в которых применяются швеллеры, но мы предлагаем самый широкий сортамент швеллера ГОСТ, изготовленного из высококачественной стали.

Сортамент швеллера

Сортамент швеллера, который предлагает компания «Металлургинвест» в Ивантеевке, весьма широк и включает такие наименования, как, например, изготовленный из высокопрочной стали швеллер гнутый 140х60х4 вес погонного метра которого в среднем составляет 7,59 кг в точном соответствии с ГОСТ. Мы предлагаем различные виды швеллера сортамент которого включает как разные размеры, так и виды швеллера – вы можете приобрести в нашей компании как равнополочный, так и неравнополочный швеллер, швеллеры, имеющие параллельные грани полок или со специальным уклоном полок, горячегнутые и электросварные изделия. Если вам нужен строительный профиль и другие виды металлопроката, соответствующего ГОСТ, – обращайтесь в нашу компанию, и мы поставим вам все необходимые материалы и изделия.

Мы предлагаем различные виды швеллера сортамент которого включает как разные размеры, так и виды швеллера – вы можете приобрести в нашей компании как равнополочный, так и неравнополочный швеллер, швеллеры, имеющие параллельные грани полок или со специальным уклоном полок, горячегнутые и электросварные изделия. Если вам нужен строительный профиль и другие виды металлопроката, соответствующего ГОСТ, – обращайтесь в нашу компанию, и мы поставим вам все необходимые материалы и изделия.

Современную промышленную деятельность трудно представить без разнообразных качественных металлических конструкций.

Они очень широко используются во всем – в строительных работах разного назначения, от объектов, например таких как мосты и ангары, до создания различных механизмов и агрегатов и даже средств передвижения — паромов, ж/д платформ и т.д.

Сложно представить нынешнее строительство без применения довольно широко известных на сегодняшний день материалов, таких как швеллеры стальные горячекатаные и электросварные.

Необходимо приобрести швеллеры? К счастью, в наше время сеть Интернет предоставляет отличную возможность быстро найти нужный ресурс, где можно приобрести такие материалы по выгодным ценам.

Отличным ресурсом для приобретения таких товаров является наша компания, которая предлагает широкий ассортимент разнообразного проката.

У нас можно купить швеллеры различных размеров (швеллер 8,10, 12, швеллер 30) по выгодным ценам. Например, если нужен 30 размер, то следует лишь перейти по запросу швеллер 30 по ссылке и подробно ознакомиться с представленным товаром. Все просто и быстро.

Что представляет собой стальной швеллер? Надо сказать, что швеллер стальной очень многие условно считают брусом.

Известно несколько видов металлических швеллеров, к примеру:

— горячекатаные со специальными внутренним уклоном полок;

— горячекатаные, имеющие параллельные грани полок;

— гнутые равнополочные;

— гнутые неравнополочные.

На сегодняшний день швеллеры широко применяют для придания сооружениям повышенной жесткости.

Стоит отметить, что использование швеллера дает отличную возможность увеличить все несущие нагрузки на конструкцию. Материалы способны к превосходному сопротивлению на изгиб, хорошо воспринимают осевые нагрузки. Благодаря подобным свойствам, материалы успешно применяют практически во всех отраслях современного народного хозяйства.

Нужно сказать, что области использования швеллеров довольно обширны. Это различные строительные работы (их использование в межэтажных перекрытиях, а также укрепление крыш, каркасы сооружений, армирование поверхностей, грамотное обустройство мансард, во время монтажных работах перегородок и т.д.), тяжелое машиностроение (разные балки, строительные конструкции либо их части и т.д.), станкостроение.

Разумеется, главными параметрами швеллера являются длина, высота, ширина. Как правило, размеры материала составляют 50-400 миллиметров по высоте, 30-115 миллиметров по ширине полок, с отклонением максимум 3 миллиметров.

Длина швеллера может составить 4-15 метра, хотя есть технологии, которые позволяют изготовлять немерные варианты. Необходимо отметить, что швеллеры также могут быть нестандартными. Тут все зависит от требований клиентов, а также возможностей производителя.

Благодаря таким превосходным качествам, как прочность, простота в применении, подобные строительные материалы являются отличным решением в различных строительных работах. Они экономичны, легки в монтаже, благодаря им можно сэкономить и свои денежные средства, и свое драгоценное время. Следует сказать, что П-образный профиль в основном используют в строительстве разных мощных сооружений.

На сегодняшний день в строительстве мостов, а также кровельных конструкций без него просто невозможно обойтись. Да и в иных важных отраслях современной промышленности он является незаменим инструментом. Его всегда применяют в автомобильном, а также вагонном производстве. Сферы его использования довольно разнообразны, здесь все зависит от размеров, параметров материала. Так как ширина П-образной стройматериала может быть до 40 см, степень нагрузки подобный материал может выносить разную.

Так как ширина П-образной стройматериала может быть до 40 см, степень нагрузки подобный материал может выносить разную.

Основным достоинством гнутого швеллера является отличная возможность сооружать конструкции без чрезмерного использования сварки, например используя крепеж и болты.

Особенно это важно, если использование сварки ограниченно либо вообще невозможно.

Необходимо сказать, что гнутые стальные варианты являются самым лучшим решением для создания конструкций без применения сварки. К тому же использование в строительстве таких материалов дает экономию денежных затрат практически в 35-40% на различных материалах из металла.

Заказать швеллера в нашем предприятии можно с помощью формы заказа, находящейся ниже

В чем разница между горячекатаной и холоднокатаной сталью для сварки?

По данным Всемирной ассоциации производителей стали, существует более 3500 марок стали, каждая из которых имеет свои уникальные свойства и области применения. От инфраструктуры зданий до автомобилей и бытовой техники, сталь можно использовать в бесконечном количестве реальных приложений.

От инфраструктуры зданий до автомобилей и бытовой техники, сталь можно использовать в бесконечном количестве реальных приложений.

Как производится сталь , может оказать существенное влияние на ее продукцию и области применения. Даже если сорта и спецификации для нескольких свойств стали одинаковы, производственный процесс может изменить химический состав стали.

Основное различие в составе сборных стальных изделий связано с горячекатаным и холоднокатаным прокатом. Мы углубимся в различия ниже.

Что такое стальной прокат?

Прокатка является примером процесса обработки металлов давлением , в котором используется как минимум одна пара валков для выравнивания металлической заготовки. Этот процесс используется для достижения однородной толщины металла, уменьшения общей толщины или непосредственного воздействия на механические свойства металла. Процесс стальной прокатки похож на раскатывание теста, чтобы сделать его более плоским или тоньше.

Существует множество процессов прокатки металлов, некоторые из которых включают вальцевание, профилирование, профильную прокатку и контролируемую прокатку.

Прокатные клети сгруппированы в прокатные станы, которые выгодны в обоих процессах для обработки металла в такие продукты, как швеллеры, угловые заготовки, двутавровые балки или другие изделия из конструкционной стали.

Классификация горячекатаной или холоднокатаной стали зависит от температуры металла при прокатке. При сварке горячекатаной стали металл нагревается до такой высокой температуры, что он не может рекристаллизоваться. При сварке холоднокатаной стали температура металла в процессе сварки ниже температуры рекристаллизации.

Знание того, когда и как использовать как горячекатаный, так и холоднокатаный прокат, поможет вам сэкономить время и деньги, поскольку вы будете знать, какие материалы вам необходимо приобрести. Как горячекатаная, так и холоднокатаная сталь имеют множество применений и применений, которые мы рассмотрим ниже.

Что такое горячекатаная сталь?

Начнем с горячекатаного проката. Как следует из названия, горячекатаная сталь прессуется при чрезвычайно высоких температурах (более 1700 градусов по Фаренгейту). Эта температура превышает точку рекристаллизации. Нагрев стали до этой температуры значительно облегчает формовку и обработку.

Чтобы начать процесс горячекатаной стали, производители начинают с проса или большого прямоугольного куска металла. Как только заготовка нагрета должным образом, она поступает на стадию предварительной обработки, где большой валок выравнивает и разглаживает ее.

Сталь будет продолжать оставаться при этой высокой температуре, в то время как множество различных роликов работают, чтобы придать заготовке нужные размеры. Все это происходит на высоких скоростях, поскольку стальные пряди быстро проталкиваются через ролики.

Конкретные перемещения зависят от производимого продукта. Если создается листовой металл, стальной прокат скручивают в рулоны и оставляют для охлаждения. В случае производства других форм, таких как пластины или стержни, материалы разбиваются на секции и упаковываются по отдельности.

В случае производства других форм, таких как пластины или стержни, материалы разбиваются на секции и упаковываются по отдельности.

В процессе производства горячекатаной стали материал начинает сжиматься по мере охлаждения при температуре. Как мы упоминали ранее, горячекатаную сталь необходимо формовать при высокой температуре. Это означает, что процесс охлаждения происходит после того, как заготовке уже придана окончательная форма.

Это означает, что горячекатаная сталь не является идеальным методом изготовления изделий, требующих высокой точности. Вместо этого горячекатаная сталь обычно используется для строительных проектов или более крупных изделий, таких как железнодорожные пути.

Чтобы определить, присутствует ли горячекатаная сталь, обратите внимание на следующие характеристики:

- Металл будет иметь чешуйчатую, бугристую поверхность, которая является результатом охлаждения стали от такого сильного нагрева.

- В изделиях из прутков и пластин края или углы металла могут быть слегка закруглены из-за усадки металла и не столь точной отделки.

- Незначительные деформации от частого охлаждения в форме трапеции вместо прямоугольного ребра.

Основные преимущества горячекатаной стали

Одним из преимуществ горячекатаной стали является экономичность ее производства. Это связано с тем, что она требует гораздо меньше обработки по сравнению с холоднокатаной сталью. Этот тип металла можно охлаждать при комнатной температуре без повреждений, а это означает, что он не будет иметь большого внутреннего напряжения, возникающего в результате других процессов упрочнения.

Горячекатаную сталь также полезно использовать там, где несоответствие размеров не является серьезной проблемой. Например, можно легко использовать шлифовальную машину, пескоструйный аппарат или травление в кислотной ванне для устранения любых дефектов поверхности горячекатаных стальных изделий. Как только любые дефекты будут устранены, поверх стали можно нанести различные покрытия.

Что такое холоднокатаная сталь?

В отличие от горячекатаной стали, холоднокатаная сталь при формовании имеет температуру ниже температуры рекристаллизации. Это означает, что сталь не будет такой пластичной, что для точной резки потребуются более мощные фрезы. В результате окончательная форма изделия изменится не так сильно, как в случае применения горячекатаной стали.

Это означает, что сталь не будет такой пластичной, что для точной резки потребуются более мощные фрезы. В результате окончательная форма изделия изменится не так сильно, как в случае применения горячекатаной стали.

Холоднокатаную сталь можно рассматривать как горячекатаную сталь, требующую дальнейшей обработки. Часто термин «катаный» относится к различным процессам отделки. Другие примеры процессов, в которых используется холодная отделка, включают полировку, токарную обработку или шлифовку, и все они могут применяться для внесения изменений в горячекатаный прокат.

Вот некоторые общие характеристики холоднокатаной стали:

- Поверхности более чистые и ровные

- Поверхности маслянистые на ощупь

- Углы и кромки прямоугольные и четко очерченные

- Концентрическая однородность и прямолинейность труб

Основные преимущества холоднокатаной стали

Одно из основных преимуществ холоднокатаной стали по сравнению с горячекатаной заключается в том, как точная и чистая его отделка. Это делает его идеальным для использования в технически точных приложениях, где важна эстетика. Однако холоднокатаный прокат проходит дополнительную обработку, что делает его более дорогим.

Это делает его идеальным для использования в технически точных приложениях, где важна эстетика. Однако холоднокатаный прокат проходит дополнительную обработку, что делает его более дорогим.

Изделия из холоднокатаной стали прочнее и тверже, чем другие стали, благодаря тому, что их формование происходит при более низкой температуре. Это помогает повысить твердость стали и устойчивость к деформации.

Одним из потенциальных недостатков этой обработки является тот факт, что может произойти неожиданное коробление в результате внутреннего напряжения, возникающего внутри материала.

Какой тип стального проката следует использовать для сварки?

Горячекатаная и холоднокатаная сталь на сварка — частый вопрос, который получает наша команда. Ответ на этот вопрос зависит от типа необходимого вам оборудования. Если вам необходимо изготовить крупные структурные компоненты, вам, вероятно, потребуется горячекатаная сталь для этого типа проекта.

Если для вашего проекта требуются мелкие, сложные детали, ориентированные на детали, рекомендуется использовать при производстве холоднокатаную сталь. Любой хороший производитель оставит этот выбор за вами, предоставив вам инструменты и оборудование, необходимые для выполнения каждой задачи.

Заключение

В Schaumburg Specialties наша опытная команда может предоставить вам необходимые инструменты для легкого выполнения проектов как в горячекатаном, так и в холоднокатаном прокате. Мы будем работать с вами, чтобы понять ваши потребности и выполнить их своевременно и точно. Мы производим продукты на всю жизнь!

Чтобы узнать, как мы можем помочь вашему предстоящему проекту, свяжитесь с нами по телефону 855-712-9299 сегодня.

Холоднокатаные перерывы

- Форум

- Сварочные веб-дисциплины

- Машины – инструменты и методы резки

- Холоднокатаные разрывы

15-01-2016

#1

Холоднокатаные перерывы

Не уверен, что это в нужной области на этом форуме, но я думал, что эта область наиболее применима.

Вчера вечером работал с холоднокатаным плоским прутком размером 1/8 x 1,5 дюйма. Пришлось согнуть его на 90. Установил его в тиски и отогнал 4-фунтовыми кувалдами (без нагрева). Незадолго до 90 он раскололся прямо по линии изгиба. Просто интересно, есть ли другие виды стали CR, которые более податливы и менее подвержены этой поломке.

Спасибо

Ответить с цитатой

15-01-2016

#2

Re: Холоднокатаные разрывы

CR не определяет тип стали, а только характеристики отделки, используемые заводом, который ее произвел.

Много много разных сортов стали CR. 1018, 1045, 4140, 5160 и так далее и тому подобное.

Ответить с цитатой

15-01-2016

#3

Re: Холоднокатаные разрывы

то, что вы сделали, было не изгибом, вы использовали действительно тупое верхнее лезвие (молоток) против действительно тупого нижнего лезвия (тиски) и разрезали металл на две части. поздравляю.

теперь используйте правильные инструменты или перестаньте «изобретать», или как называется то, что вы делаете.

теперь используйте правильные инструменты или перестаньте «изобретать», или как называется то, что вы делаете.Ответить с цитатой

15-01-2016

#4

Re: Холоднокатаные разрывы

Первоначальное сообщение от Pugs_

CR не определяет тип стали, только характеристики отделки, используемые заводом, который ее изготовил.

Много-много-много разных сортов CR-стали. 1018, 1045, 4140, 5160, а также

. Хорошо, мне очень нравится работать с горячекатаной сталью из-за ее более жестких допусков на размеры по сравнению с горячекатаной. Итак, предполагая, что процесс холодной прокатки увеличивает «хрупкость» из-за повышенной прочности на растяжение, я думаю, что я спрашиваю, какую сталь CR мне следует искать в местном сталелитейном магазине, которая будет гнуть 90 без взлома?

Спасибо за вклад

Ответить с цитатой

15-01-2016

#5

Re: Холоднокатаные разрывы

Автор: nothsaw

Мне очень нравится работать с горячекатаной сталью из-за ее более жестких допусков на размеры по сравнению с горячекатаной.

Так ты бил молотком?

-Крис

Ответить с цитатой

15-01-2016

#6

Re: Холоднокатаные разрывы

Вы правы, сталь CR плохо гнется. Предполагая сталь 1018 CR? Я также приложил фотографию моего последнего открытия по этому поводу. Пытался согнуть кусок бруса 1018 CR размером 3/8 x 3 дюйма, и он раскололся, как вы описываете.

Я пробовал это дважды, во второй раз я нагрел его только до того момента, когда он начал синеть, затем попытался согнуть его, но на самом деле получил худшие результаты. Я сделал это, используя станцию листогибочного пресса на Geka Ironworker.

Я пробовал это дважды, во второй раз я нагрел его только до того момента, когда он начал синеть, затем попытался согнуть его, но на самом деле получил худшие результаты. Я сделал это, используя станцию листогибочного пресса на Geka Ironworker.Краткий ответ: Горячекатаная сталь дешевле и лучше гнется.

Иоанна 3:16

(2) Миллер Феникс 456

(2) Миллермертик 252

Династия 210DX

Хобарт 210MVP

Пила для холодной резки Doringer D350 SA

Холодная пила Scotchman 350LT

Мельница Webb 10×50

Токарный станок Webb 15×40

Geka Bendicrop IronworkerОтветить с цитатой

15-01-2016

#7

Re: Холоднокатаные разрывы

Если используется изгиб с большим радиусом, это может сработать.

Все резьбовые стержни одинаковые, плотный изгиб на 90 градусов раскрывается, но небольшой радиус подойдет.

Все резьбовые стержни одинаковые, плотный изгиб на 90 градусов раскрывается, но небольшой радиус подойдет.Ответить с цитатой

15-01-2016

#8

Re: Холоднокатаные разрывы

Попытка согнуть холоднокатаную сталь сравнима с попыткой согнуть закаленную сталь. Холоднокатаная сталь была «закалена»; на самом деле закаленные, но большинство людей, похоже, более знакомы с концепцией закалки.

В зависимости от конкретной марки стали, холоднокатаный сорт может быть на 20% тверже, чем его горячекатаный аналог. Как было сказано в предыдущем постере, горячекатаный прокат дешевле и легче гнется.

В зависимости от конкретной марки стали, холоднокатаный сорт может быть на 20% тверже, чем его горячекатаный аналог. Как было сказано в предыдущем постере, горячекатаный прокат дешевле и легче гнется.Пища для размышлений.

Ответить с цитатой

15-01-2016

#9

Re: Холоднокатаные разрывы

Холоднокатаный прокат МОЖЕТ быть согнут, но для этого требуется гораздо больший радиус и постоянное давление изгиба, а не удары молотком.

Я понимаю, что вы имеете в виду, когда говорите о чистоте материала с лучшим допуском по размерам, чем у горячекатаной стали.

Я презираю горячекатаный.

Я презираю горячекатаный.Я использую много HRPO, который представляет собой горячекатаный материал, который был «протравлен» для удаления прокатной окалины и «смазан маслом». Некоторые поставщики называют его маринованным и смазанным маслом, а некоторые просто говорят P&O.

Он поставляется в виде листов, а не полос, поэтому вы не сможете получить плоский прокат, как холоднокатаный.

Вот несколько фотографий 1/2-дюймового холоднокатаного листа, который я согнул на листогибочном прессе.0003

Ответить с цитатой

15-01-2016

#10

Re: Холоднокатаные разрывы

Также может быть получена «горячекатаная прокатка и прохождение отпуска», что немного лучше допускает толщину калибра и помогает сделать лист плоским (некоторые называют это «повышенной плоскостностью»), а не деформированным с памятью катушки.

Это почти как холодная прокатка, но ближе к кожуру, чем полностью жесткая холодная прокатка, полутвердая или даже четверть жесткая.

Это почти как холодная прокатка, но ближе к кожуру, чем полностью жесткая холодная прокатка, полутвердая или даже четверть жесткая.Ответить с цитатой

15-01-2016

#11

Re: Холоднокатаные разрывы

Я считаю, что вы можете бить более 4140 стали, очень хорошо в отожженном состоянии. Я помню кусок, который два парня били в тиски. Он сгибался хорошо, но требовалось огромное усилие, чтобы согнуть.

С уважением,

Уильям Маккормик

Если бы я не был таким…..сумасшедшим, я бы не пытался вести себя нормально, и вы бы испугались.

Ответить с цитатой

16.01.2016

#12

Re: Холоднокатаные разрывы

делай это горячо. Она не обязательно должна быть раскаленной докрасна, вы можете согнуть раскаленную сталь намного легче, чем холодную сталь.

У меня был друг, который изготавливал партии по 500 деталей за один раз, гнул до 500 градусов, максимум. Почти никакого обесцвечивания, не фактической ковки.

Просто нагрейте его бутоном розы примерно на 2-дюймовом участке, и тогда вы сможете использовать свой молоток и тиски.Ответить с цитатой

17.01.2016

№13

Re: Холоднокатаные разрывы

Вы правы, сталь CR плохо гнется.

Предполагая сталь 1018 CR? Я также приложил фотографию моего последнего открытия по этому поводу. Пытался согнуть кусок бруса 1018 CR размером 3/8 x 3 дюйма, и он раскололся, как вы описываете. Я пробовал это дважды, во второй раз я нагрел его только до того момента, когда он начал синеть, затем попытался согнуть его, но на самом деле получил худшие результаты. Я сделал это, используя станцию листогибочного пресса на Geka Ironworker.

Предполагая сталь 1018 CR? Я также приложил фотографию моего последнего открытия по этому поводу. Пытался согнуть кусок бруса 1018 CR размером 3/8 x 3 дюйма, и он раскололся, как вы описываете. Я пробовал это дважды, во второй раз я нагрел его только до того момента, когда он начал синеть, затем попытался согнуть его, но на самом деле получил худшие результаты. Я сделал это, используя станцию листогибочного пресса на Geka Ironworker.Краткий ответ: Горячекатаная сталь дешевле и лучше гнется.

Спасибо, Экондрон. Я предполагаю, что даже тепло и правильный инструмент иногда все же ломают 1018 CR. Я ценю ваше понимание того, что я прошу, и помогаете мне с решением.

Теперь, когда Jimmy_pop в порядке, я могу вернуться к «Изготовлению» или как я это называю.

Если используется изгиб с большим радиусом, это может сработать. Все резьбовые стержни одинаковые, плотный изгиб на 90 градусов раскрывается, но небольшой радиус подойдет.

Спасибо BD1

В зависимости от конкретной марки стали, холоднокатаный сорт может быть на 20% тверже, чем его горячекатаный аналог.

Как было сказано в предыдущем постере, горячекатаный прокат дешевле и легче гнется.

Как было сказано в предыдущем постере, горячекатаный прокат дешевле и легче гнется.Пища для размышлений.

Спасибо деревенскому сварщику. Я не собираю часы здесь, так что большую часть времени это горячекатаные работы, но мне очень нравится подгонка и отделка CR. Я согласен с тем, что горячекатаный прокат дешевле и его легче сгибать, но в тех особых случаях, когда CR-обработка и допуск работают лучше, было бы неплохо иметь этот вариант.

Холоднокатаный прокат МОЖЕТ быть согнут, но для этого требуется гораздо больший радиус и постоянное давление изгиба, а не удары молотком.

Я понимаю, что вы имеете в виду, когда говорите о чистоте материала с лучшим допуском по размерам, чем у горячекатаной стали. Я презираю горячекатаный.

Я использую много HRPO, который представляет собой горячекатаный материал, который был «протравлен» для удаления прокатной окалины и «смазан маслом». Некоторые поставщики называют его маринованным и смазанным маслом, а некоторые просто говорят P&O.

Он поставляется в виде листов, а не полос, поэтому вы не сможете получить плоский прокат, как холоднокатаный.

Вот несколько фотографий 1/2-дюймового холоднокатаного листа, который я согнул на листогибочном прессе.

ZTFab — Ты молодец! Спасибо. Я поищу другие варианты в следующий раз, когда буду в магазине металла.

Также может быть получена «горячекатаная прокатка с отпуском», что немного лучше допускает толщину калибра и помогает сделать лист плоским (некоторые называют это «повышенной плоскостностью»)

Спасибо, мопсы_

Я считаю, что вы можете бить более 4140 стали, очень хорошо в отожженном состоянии.

Спасибо, Уильям Маккормик

У меня был друг, который изготавливал партии по 500 деталей за один раз, изгибая их до 500 градусов, максимум. Почти никакого обесцвечивания, не фактической ковки.

Просто нагрейте его бутоном розы, вокруг 2-дюймового участка, и тогда вы можете использовать свой молоток и тиски.

Спасибо, Райс

Ответить с цитатой

17.01.2016

№14

Re: Холоднокатаные разрывы

Первоначально Послано jimmy_pop

то, что вы сделали, было не изгибом, вы использовали очень тупое верхнее лезвие (молоток) против действительно тупого нижнего лезвия (тиски) и разрезали металл на две части.

Поздравляю. Теперь используйте правильные инструменты или перестаньте «изобретать», или как называется то, что вы делаете.

Поздравляю. Теперь используйте правильные инструменты или перестаньте «изобретать», или как называется то, что вы делаете.x2 ип

Ответить с цитатой

17.01.2016

№15

Re: Холоднокатаные разрывы

Я гну много стали в тисках, иногда с подогревом, иногда с охлаждением, обычно с горячим прокатом. У многих из нас нет доступа ко всем инструментам, как у других.

Если вы можете получить желаемые результаты с помощью подручных средств, я не вижу проблем. Я видел, как идиоты много напортачили даже с правильными инструментами.

Если вы можете получить желаемые результаты с помощью подручных средств, я не вижу проблем. Я видел, как идиоты много напортачили даже с правильными инструментами.Миллерматик 252

миллерматик 175

Миллер 300 Тандерболт

Линкольн Рейнджер 250

кузнечные факелы

много bfh’s

Если он не подходит, купите молоток большего размера.

Ответить с цитатой

24.01.2016

№16

Re: Холоднокатаные разрывы

Первоначально Послано Mudwizer

x2 jp

Каждый производитель сгибает материал в тиски.

Так много раз у нас было много тормозов / перерывов в магазине, но каждый из них настроен для одного материала. Машину менять не стоит. Таким образом, вы согните его в тиски. Я обнаружил, что материал, который ломается при сгибании, также оставляет царапины на V-образном блоке. Так что делать это в тисках — хорошая идея, особенно на первых.

Так много раз у нас было много тормозов / перерывов в магазине, но каждый из них настроен для одного материала. Машину менять не стоит. Таким образом, вы согните его в тиски. Я обнаружил, что материал, который ломается при сгибании, также оставляет царапины на V-образном блоке. Так что делать это в тисках — хорошая идея, особенно на первых.Нержавеющая сталь, чтобы работать в горячем состоянии без растрескивания, должна быть раскаленной до желтого цвета. Он совсем не похож на сталь.

С уважением,

Уильям Маккормик

Если бы я не был таким…..сумасшедшим, я бы не пытался вести себя нормально, и вы бы испугались.

Ответить с цитатой

«

Предыдущая тема

|

Следующая тема

»

Разрешения на публикацию

Горячее и холодное формование: в чем разница?

Долговечность. Гибкость. Экономическая эффективность. Адаптивность для различных промышленных и коммерческих приложений. В какой-то момент вы, наверное, задавались вопросом, как горячая и холодная штамповка сравниваются в этих категориях.

Экономическая эффективность. Адаптивность для различных промышленных и коммерческих приложений. В какой-то момент вы, наверное, задавались вопросом, как горячая и холодная штамповка сравниваются в этих категориях.

Хотя горячекатаные стальные профили составляют наибольший объем проката в Соединенных Штатах, знаете ли вы, что контракт Профилегибочная машина использует только холодную прокатку? Таким образом, для нас холодное профилирование — это просто профилирование. Горячая прокатка практически отсутствует в мире контрактного производства OEM-производителей. Этот процесс оставлен на усмотрение сталелитейных заводов, которые производят стандартные товарные формы.

Какие отличия делают холодный процесс применимым для прокатки, а иногда и лучшим выбором, чем горячий?

Что такое горячее формование по сравнению с холодным формованием?

Горячее формование

Горячее формование объединяет экструзию и прокатку с использованием расплавленной стали при чрезвычайно высоких температурах. Некоторые конструктивные формы, например те, которые используются для поддержки и укрепления зданий, не могут быть изготовлены каким-либо другим способом .

Некоторые конструктивные формы, например те, которые используются для поддержки и укрепления зданий, не могут быть изготовлены каким-либо другим способом .

Классическим примером является наличие большого «поршня», заполненного горячей сталью, который выдавливает форму, используемую для двутавровой балки в конструкционных приложениях. Затем он проходит серию роликов, которые точно настраивают его форму и сжимают его до допусков, необходимых для этой конкретной формы.

Нет смысла брать стальной стержень и формировать из него что-то вроде буквы «I». Горячее формование также может производить рулонные стальные листы толщиной до 0,60 дюйма.

Проблема в том, что это очень специализированный процесс мельницы. Использование высоких температур и расплавленного материала требует огромных печей, которых не так много. Это огромные инвестиции, чтобы купить оборудование, необходимое для безопасного обращения с расплавленной сталью, и найти опытных рабочих для эксплуатации оборудования.

Холодная прокатка

Как следует из названия, холодная прокатка включает изготовление форм при комнатной температуре или чуть выше комнатной температуры.

Для производства холоднокатаных профилей не требуется много высокотемпературного специализированного оборудования. Две формы сырья, обычно подаваемые через профилегибочные машины, представляют собой плоские и рулонные листы.

В качестве сырья для холодной штамповки можно использовать горячекатаную сталь в листовом виде. Вы просто не сформируете его, так сказать, «в горячем виде» — он будет иметь комнатную температуру в течение нескольких дней к тому времени, когда ваш вальцовый станок будет работать с ним.

(Источник: Хотите узнать больше о холодном прокате? Нажмите ниже, чтобы прочитать наше руководство!)

В чем разница между горячекатаной и холоднокатаной сталью?

Применяется как для горячей, так и для холодной штамповки. Свойства конкретных марок металлов иногда определяют, следует ли их формовать горячим или холодным способом.

Отличия включают:

- Скорость и качество работы

- Применение в строительстве

- Прочность

- Ограничения по размеру

Скорость и качество работы

Может потребоваться 50 валков, чтобы утончить горячую стальную заготовку методом горячей прокатки. Для этой детали может потребоваться 100 проходов с холодной прокаткой. Почему? Требуется больше силы, чтобы манипулировать металлом.

Однако, чем больше рулонов, тем более строгие допуски на деталь и более высокое качество конечного продукта. Этот процесс может увеличить затраты из-за необходимости использования дополнительного оборудования и рабочего времени, но он может быть оправдан для вашего клиента.

Этот процесс может увеличить затраты из-за необходимости использования дополнительного оборудования и рабочего времени, но он может быть оправдан для вашего клиента.

Использование в конструкциях

Конструктивные формы, такие как двутавровые балки, обычно подвергаются горячей прокатке. Формула стали, используемой для двутавровых балок, отличается от той, что используется при холодной штамповке. Он твердый и менее пластичный, из-за чего его труднее согнуть в холодном состоянии, поэтому он используется для структурных форм, которые несут большой вес!

Профилирование холодным прокатом имеет множество коммерческих и промышленных применений . К ним относятся:

- Указатели и ограждения

- Солнечная

- Охлаждение

- Эскалаторы и лифты

Щелкните здесь, чтобы получить дополнительную информацию о некоторых из множества применений профилирования.

Прочность

Для аналогичных марок холоднокатаный металл может быть прочнее горячекатаного из-за деформационного упрочнения. Когда вы подвергаете деталь 100 проходам вместо 50, напряжение, которое вы оказываете на материал , делает его более твердым и прочным .

Если для профилированной детали требуются горячекатаные листы, вы все равно получите дополнительную прочность. Но было бы прочнее, если бы вы начали со стандартного холоднокатаного материала.

Предельные размеры

Как упоминалось ранее, стальные листы подвергаются горячей прокатке только до определенной толщины. Вы не можете купить горячекатаный лист 20 калибра. В этот момент вам придется использовать холоднокатаный.

Поскольку профилированные детали обычно изготавливаются из рулонного материала, длина продукта ограничивается только количеством материала в рулоне и обращением с готовым компонентом. Горячекатаные профили также ограничены только возможностями оборудования.

Профилирование имеет смысл в большинстве случаев

Холодное профилирование обычно приводит к получению более качественных и привлекательных готовых поверхностей с меньшими допусками. Он может быть сформирован в самые разные формы, которые могут быть легко оцинкованы, окрашены или покрыты порошковой краской в процессе формования.

Суть, конечно, в том, чтобы использовать наилучший процесс для работы. Вам нужно знать, подходит ли ваше приложение для профилирования или альтернативного метода? Спросите у производителя, прежде чем приступать к холодной или горячей прокатке.

Хотите узнать больше о холоднокатаных деталях?

Наше всестороннее руководство по проектированию горячештампованных деталей дает хорошее руководство по оптимизации конструкции для холодной прокатки. Загрузите руководство ниже:

(Примечание редактора: эта статья была первоначально опубликована в январе 2019 года и недавно была обновлена. )

)

Основы тяжелой гибки

Рис. 1. Зерна листа идут параллельно направлению прокатки.

В то время как толщина листового металла составляет от 0,005 до 0,249 дюйма, толщина алюминиевых и стальных листов начинается с 0,250 дюйма и доходит до 13 дюймов или даже больше. Точно так же толстолистовая сталь различается по прочности от мягких сортов до некоторых очень высокопрочных материалов, таких как Hardox ® . Когда речь идет об очень толстом материале или материале с высокой прочностью на растяжение, традиционные правила определения минимальной

радиусы изгиба, минимальные радиусы вершины пуансона, отверстия в штампах, расчет силы изгиба и требования к инструментам могут больше не применяться — по крайней мере, не так, как при работе с более тонкими калибрами.

Поскольку заготовка может быть очень толстой и прочной, вам необходимо понять переменные и научиться с ними работать. Во-первых, рассмотрите химический состав материала, состояние его поверхности и краев, а также его толщину и определите, идет ли изгиб вдоль или поперек направления волокон материала.

Всякое формообразование, независимо от масштаба, включает некоторую пластическую деформацию. Расширение материала происходит на внешней поверхности изгиба, сжатие — на внутренней, и вам нужно знать, как бороться с обоими. Пределы пластичности материала будут определяющим фактором для минимального радиуса изгиба.

Деформации, связанные с пластической деформацией при холодной штамповке, могут вызвать деформационное упрочнение материала. Это может изменить механические свойства материала в области изгиба, где происходит пластическая деформация. На этом этапе необходимо учитывать пластичность и сопротивление разрушению.

Независимо от материала, его калибра или толщины, мягкие стали и мягкий алюминий гораздо более пластичны, чем высокопрочные материалы, и поэтому их можно сгибать до более острого радиуса. Вот почему при гибке толстых или высокопрочных металлов необходимо соблюдать минимальный внутренний радиус изгиба. Это сведет к минимуму последствия деформационного упрочнения и растрескивания на изгибе.

В листах технических данных поставщика материала обычно указывается степень, в которой пластина может быть сформирована без сбоев, а также рекомендуются минимальные радиусы изгиба в зависимости от типа и свойств материала. Как правило, сталь с низким содержанием углерода или мягкий алюминий необходимы для хорошей формуемости и малого внутреннего радиуса; но по мере увеличения уровня углерода в стали или твердости алюминия его

пластичность и формуемость ограничены, что увеличивает минимальный радиус, который может быть получен.

Важность направления волокон

При работе с листом обратите особое внимание на то, формируете ли вы с (продольным) или поперек (поперечным) направлением волокон (см. Рисунок 1 ). Направление волокон листа определяется процессом прокатки, который растягивает металлургическую структуру и включения материала. Зерна движутся параллельно направлению прокатки.

Для формовки с использованием волокон требуется меньшее усилие на изгиб, поскольку пластичный материал легко растягивается. Но это растяжение приводит к растеканию зерен, что проявляется в виде растрескивания по внешнему радиусу изгиба. Чтобы предотвратить или, по крайней мере, уменьшить это растрескивание при изгибе вдоль направления волокон, может потребоваться использование большего радиуса изгиба. При изгибе поперек направления волокон

Но это растяжение приводит к растеканию зерен, что проявляется в виде растрескивания по внешнему радиусу изгиба. Чтобы предотвратить или, по крайней мере, уменьшить это растрескивание при изгибе вдоль направления волокон, может потребоваться использование большего радиуса изгиба. При изгибе поперек направления волокон

пониженная пластичность увеличит требуемый тоннаж при формовании, но она будет способна принять гораздо более узкий внутренний радиус изгиба без разрушения внешней поверхности изгиба.

Локальное напряжение

Локальное напряжение может повлиять на результаты формовки, и это ограничивает, насколько узким может быть внутренний радиус изгиба. Термические процессы, такие как пламенная и лазерная резка, упрочняют кромки и создают концентрации напряжений. Возможно, вам потребуется удалить выемки на поверхности и острые углы вдоль срезанных краев. Обработка скошенных краев и поверхностей может помочь уменьшить или удалить микротрещины в критических областях.

При формировании толстого листа с малым радиусом изгиба может потребоваться предварительный нагрев материала от 200 до 300 градусов по Фаренгейту перед гибкой, особенно если вы пытаетесь согнуть листы толщиной 0,75 дюйма или больше. Для достижения наилучших результатов обязательно равномерно нагревайте материал.

Для достижения наилучших результатов обязательно равномерно нагревайте материал.

Рис. 2. В инструменте справа пространство матрицы уменьшено. Это позволяет пуансону глубоко проникать в пространство штампа и, чтобы компенсировать пружинение, использовать угол наклона штампа 78 или 73 градуса.

Пружинящая отдача

Все стали, алюминий и даже пластмассы проявляют упругую отдачу после снятия изгибающих усилий. Пружинящая отдача — это снятие упругой деформации, напрямую связанное с пределом текучести материала. По этой причине вам нужен больший угол изгиба для достижения требуемого угла, особенно для высокопрочных сталей и большинства алюминиевых сплавов.

Определенная заготовка из листового металла может иметь, скажем, 2 градуса пружинения, поэтому вам нужен пуансон с минимальным прилежащим углом, который по крайней мере на 2 градуса меньше прилагаемого угла штампа, чтобы обеспечить необходимый угловой зазор. Но по мере увеличения радиуса будет происходить и упругая отдача, а величина упругой отдачи может быть значительной, если радиус велик по отношению к толщине листа или пластины.

Но по мере увеличения радиуса будет происходить и упругая отдача, а величина упругой отдачи может быть значительной, если радиус велик по отношению к толщине листа или пластины.

Правильная ширина и угол матрицы могут помочь компенсировать это чрезмерное пружинение. Это включает облегченные штампы (см. Рисунок 2 ), с включенными углами 78 или 73 градуса. Канальные матрицы имеют перпендикулярные углы, прямые вверх и вниз. Оба обеспечивают необходимое проникновение инструмента без взаимодействия между поверхностями штампа, пуансоном и материалом.

Сталь горячей штамповки

Горячая штамповка происходит, когда температура листа находится в диапазоне от 1600 до 1700 градусов по Фаренгейту. Это уменьшает или даже устраняет деформационное упрочнение, растрескивание по радиусу и искажение зернистой структуры. Высокая температура вызывает рекристаллизацию пластины, фактически изменяя ее молекулярную структуру.

Может потребоваться повторная обработка пластины, чтобы вернуть ее в исходное состояние. Тем не менее, по сравнению с холодным формованием, горячее формование обеспечивает гораздо большую степень формуемости и меньшие требования к тоннажу, что делает его привлекательной альтернативой, когда важна грузоподъемность пресса. Листогибочный пресс может не формировать лист в холодном состоянии, но он может формовать его в горячем состоянии.

Тем не менее, по сравнению с холодным формованием, горячее формование обеспечивает гораздо большую степень формуемости и меньшие требования к тоннажу, что делает его привлекательной альтернативой, когда важна грузоподъемность пресса. Листогибочный пресс может не формировать лист в холодном состоянии, но он может формовать его в горячем состоянии.

Как и все остальное, горячее формование имеет свои ограничения. Высокая температура, необходимая для горячей штамповки, может вызвать окисление. Это также может вызвать обезуглероживание поверхности — изменение или потерю содержания углерода в стали. Большинство считает обезуглероживание дефектом, потому что потеря углерода делает сталь менее стабильной, что, в свою очередь, может вызвать множество проблем с изделиями, изготовленными из этой стали. Вы можете

провести испытания материала, чтобы подтвердить уровень потери углерода и приемлемость измененного материала.

Алюминий горячей штамповки

Если вы сгибаете что-то более твердое, чем алюминий 5054, вам нужно будет отжечь его путем нагрева вдоль линии сгиба. Если этого не сделать, такой твердый алюминий треснет и сломается во время формовки.

Если этого не сделать, такой твердый алюминий треснет и сломается во время формовки.

Алюминий плавится при температуре от 865 до 1240 градусов по Фаренгейту, так что вы, очевидно, не можете нагреть его так сильно, как сталь. В некотором смысле алюминий нагревается, изгибается и рекристаллизуется так же, как сталь, а в других случаях он ведет себя совсем по-другому. При нагревании алюминий имеет тенденцию к большей упругости. Вы можете достичь желаемого угла и радиуса изгиба, но как только он остынет, он будет немного больше пружинить.

При нагревании сталь сначала становится ковкой, а затем плавится. Когда алюминий нагревается, он сначала становится ковким, затем становится хрупким, а затем плавится. Когда вы нагреваете алюминий слишком близко к точке плавления, а затем пытаетесь его согнуть, заготовка может треснуть или сломаться.

Еще одна трудность горячей штамповки алюминия заключается в том, что при нагревании металл не меняет цвет так, как сталь. Вы можете отжигать алюминий с помощью кислородно-ацетиленовой горелки с нейтральным пламенем. Проведите вперед и назад, пока не увидите золотой цвет. Вы также можете увидеть черную пленку или сажу, но вы можете легко стереть ее позже. В зависимости от толщины пластины может потребоваться всего несколько

Проведите вперед и назад, пока не увидите золотой цвет. Вы также можете увидеть черную пленку или сажу, но вы можете легко стереть ее позже. В зависимости от толщины пластины может потребоваться всего несколько

взмахи пламени, поэтому будьте осторожны, чтобы не перегреть его. Если вы это сделаете, вы можете сделать его хрупким или даже расплавить его.

Рис. 3: Продольный изгиб или изгиб с волокнами материала увеличивает требуемый минимальный внутренний радиус изгиба.

Минимальный внутренний радиус изгиба

Для стали, алюминия и нержавеющей стали вы найдете различные отношения минимального радиуса изгиба к толщине, и вам нужно будет изучить эти значения в данных, предоставленных вашим поставщиком материала. Однако при исследовании этих значений имейте в виду, что поперечный изгиб (поперек волокон) или продольный (с волокнами) повлияет на требуемый минимальный радиус изгиба. Продольный изгиб

требуется больший радиус, чем указано для поперечного изгиба (см. Рисунок 3 ).

Рисунок 3 ).

По мере увеличения толщины увеличивается и минимальный радиус. Для стали 6061 толщиной 0,25 дюйма в состоянии «О» поставщик материала может указать отношение внутреннего радиуса к толщине пластины 1:1. В алюминии толщиной 0,375 дюйма минимальный радиус в 1,5 раза больше толщины; для толщины 0,5 дюйма это в 2 раза больше толщины.

Минимальный радиус также увеличивается при использовании более твердого материала. Для 6061 толщиной 0,25 дюйма в состоянии «T4» поставщик материала может указать минимальный радиус, равный 3-кратной толщине; Пластина толщиной 0,375 дюйма может иметь минимальный радиус в 3,5 раза больше толщины; для пластины толщиной 0,5 дюйма она может быть в 4 раза больше толщины.

Тенденция очевидна: чем тверже и толще пластина, тем больше минимальный радиус изгиба. Для алюминия 7050 толщиной 0,5 дюйма минимальный радиус изгиба может быть указан в 9,5 раз больше толщины материала.

Опять же, минимальный внутренний радиус изгиба еще больше при изгибе по волокнам. В стали толщиной от 0,5 до 0,8 дюйма марки 350 и 400 могут иметь минимальный радиус изгиба в 2,5 раза больше толщины материала при поперечном изгибе, в то время как для продольного изгиба может потребоваться минимальный радиус изгиба в 3,75 раза больше толщины материала. И толщиной от 0,8 до 2 дюймов вам, вероятно, потребуется

В стали толщиной от 0,5 до 0,8 дюйма марки 350 и 400 могут иметь минимальный радиус изгиба в 2,5 раза больше толщины материала при поперечном изгибе, в то время как для продольного изгиба может потребоваться минимальный радиус изгиба в 3,75 раза больше толщины материала. И толщиной от 0,8 до 2 дюймов вам, вероятно, потребуется

горячая форма.

Простое эмпирическое правило

Существует эмпирическое правило для определения минимального радиуса изгиба стали, и оно обычно работает и для алюминия: разделите 50 на процент снижения прочности материала при растяжении, как указано вашим поставщиком. Это значение зависит от класса.

Если сталь имеет значение уменьшения растяжения 10 процентов, разделите 50 на это значение: 50/10 = 5. Затем вычтите 1 из этого ответа: 5 – 1 = 4. Теперь умножьте этот ответ на толщину листа. Если материал имеет толщину 0,5 дюйма: 4 × 0,5 = 2. Таким образом, в этом случае минимальный внутренний радиус изгиба в 2 раза больше толщины материала.

Обратите внимание, что это всего лишь практическое правило. Для определения истинного минимального радиуса изгиба стальной или алюминиевой пластины требуется небольшое исследование. Сюда должны входить данные от вашего поставщика материала о том, гнете ли вы по направлению или против направления, а также информацию, относящуюся к конкретному применению. Тем не менее, ответы есть и ждут, когда вы их найдете.

Алюминий или сталь: какой металл лучше?

Сталь и алюминий — два наиболее широко используемых материала на планете.

Алюминий — второй по распространенности металлический элемент на Земле после кремния, а сталь — самый популярный сплав в мире.

Хотя оба металла имеют бесчисленное множество применений, есть несколько ключевых факторов, которые помогут вам определить, какой из них лучше всего подходит для работы.

Вот как они складываются:

СТОЙКОСТЬ К КОРРОЗИИ

Алюминий окисляется в результате той же химической реакции, которая вызывает ржавление железа. Но в отличие от оксида железа, оксид алюминия прилипает к металлу, защищая его от гниения. В результате ему не требуется краска или другое покрытие, чтобы предотвратить ржавчину.

Но в отличие от оксида железа, оксид алюминия прилипает к металлу, защищая его от гниения. В результате ему не требуется краска или другое покрытие, чтобы предотвратить ржавчину.

Сталь — или, точнее, углеродистая (не нержавеющая) сталь — обычно требует окраски после формования, чтобы защитить ее от ржавчины и коррозии. Цинк часто используется для защиты от коррозии в процессе цинкования.

ГРУППОСТЬ

В то время как сталь чрезвычайно прочна и эластична, алюминий значительно более гибок и эластичен.

Пластичность алюминия и его гладкая поверхность позволяют формировать глубокие, сложные и точные спиннинги, предоставляя хендлерам значительную свободу в дизайне. Сталь более жесткая и трескается или рвется, если ее слишком сильно толкнуть во время процесса прядения.

ПРОЧНОСТЬ

Несмотря на риск коррозии, сталь все же тверже алюминия.

Несмотря на то, что прочность алюминия повышается в более холодных условиях, он, как правило, более подвержен вмятинам и царапинам, чем сталь.

Сталь с меньшей вероятностью деформируется или изгибается под действием веса, силы или тепла. Эти стойкие свойства делают его одним из самых прочных промышленных материалов.

ВЕС

Превосходная прочность стали также достигается за счет того, что вес/плотность в 2,5 раза выше, чем у алюминия. Однако он весит примерно на 60 процентов меньше, чем бетон, что облегчает его транспортировку и использование в различных областях строительства и производства.

При этом форма и жесткость конструкции могут в значительной степени способствовать прочности конструкции, и когда эти два фактора оптимизированы, алюминий может обеспечить такую же надежность, как и сравнимая стальная конструкция, но вдвое легче.

Например, в кораблестроении существует эмпирическое правило, что алюминий примерно в два раза слабее стали при весе в одну треть. Это означает, что алюминиевое судно может быть построено с заданной прочностью, равной двум третям веса сопоставимой стальной лодки.

СТОИМОСТЬ

Стоимость алюминия и стали постоянно меняется в зависимости от мирового спроса и предложения, соответствующих затрат на топливо и рынка железной и бокситовой руды. Однако даже при таких колебаниях фунт стали обычно дешевле фунта алюминия.

ПРИМЕНЕНИЕ

Хороший способ определить, сталь или алюминий лучше всего подходят для конкретного применения, — взглянуть на то, как используются эти два металла:

Строительство

Прочность стали делает ее лучшим выбором для многих строительных проектов. Это идеальный материал для небоскребов, стадионов, железных дорог, дорог, аэропортов, лестниц из стали и других проектов, где долговечность является ключевым фактором. Многие инструменты, используемые для этих проектов, также сделаны из стали.

Алюминий также является твердым материалом для лестниц, а также форм, которые нельзя создать из стали или дерева. Соотношение прочности и веса алюминия делает его прочным и экономичным материалом для строительства высотных зданий.

Энергетика

Стальные конструкции имеют ключевое значение для ядерной энергетики, природного газа, энергии ветра и электрической инфраструктуры. Сталь также используется в морских платформах, опорах ЛЭП, сердечниках трансформаторов и электромагнитных экранах, а также в устройствах для добычи и производства, таких как краны и вилочные погрузчики.

Низкая плотность алюминия и высокая теплопроводность делают его отличным вариантом для линий электропередач. Он не только дешевле меди, но и является почти вдвое лучшим проводником, и его легче формировать в провода.

Транспорт

В дополнение к тому, что сталь составляет примерно половину среднего автомобиля или грузовика, сталь пронизывает рельсы, компоненты реактивных двигателей, морские суда, якорные цепи и другие высокопрочные транспортные элементы.

Аэрокосмическая промышленность является ведущим транспортным рынком алюминия, где самолеты и космические корабли содержат до 90% алюминиевых сплавов. Спрос на повышение эффективности использования топлива сделал алюминий все более популярным металлом в автомобильной промышленности, при этом содержание алюминия в современных автомобилях, по прогнозам, вырастет более чем на 60% в течение следующего десятилетия.

Спрос на повышение эффективности использования топлива сделал алюминий все более популярным металлом в автомобильной промышленности, при этом содержание алюминия в современных автомобилях, по прогнозам, вырастет более чем на 60% в течение следующего десятилетия.

Упаковка и товары народного потребления

Более половины веса бытовой техники, такой как холодильники, духовки и стиральные машины, приходится на сталь. Сталь также популярна для использования в металлических лестницах, шурупах, гвоздях и других строительных материалах.

Нетоксичные свойства алюминия делают его идеальным для расфасованных пищевых продуктов, лекарств и напитков. Он также широко используется в производстве фольги и кухонной утвари и является неотъемлемой частью бесчисленного множества электронных устройств, включая смартфоны, телевизоры, компьютеры и светодиодные лампы.

КАКОЙ МЕТАЛЛ ПОЛУЧАЕТ МЕДАЛЬ?

Как мы уже упоминали, фунт стали почти всегда будет дешевле фунта алюминия. Однако это почти так же близко, как и к явному победителю. Проще говоря, лучший металл — это лучший металл для конкретной работы.

Однако это почти так же близко, как и к явному победителю. Проще говоря, лучший металл — это лучший металл для конкретной работы.

При выборе лучшего металла для вашего следующего проекта учитывайте характеристики конкретного применения не меньше, если не больше, чем стоимость.

Разница между A36 и сталью 1018? (Удивительный ответ)

Если вы ищете низкоуглеродистую сталь, пригодную для сварки, два наиболее распространенных типа на рынке — ASTM A36 и SAE/AISI 1018. И 1018, и A36 — низкоуглеродистые или мягкие стали. Каждый из них имеет свои преимущества и недостатки, которые помогут вам определить, какой из них следует использовать. Моя цель в этой статье — помочь вам понять эти свойства, чтобы вы могли сделать правильный выбор.

В чем разница между сталью 1018 и сталью A36? Разница между сталью 1018 и сталью A36 заключается в отделке, пределе текучести и цене. A36 предпочтительнее для конструкционных целей, а 1018 больше подходит для механической обработки и чистовой обработки. Хотя и 1018, и A36 бывают горячекатаными или холоднокатаными, наиболее распространены горячекатаная сталь A36 и холоднокатаная сталь 1018.

Хотя и 1018, и A36 бывают горячекатаными или холоднокатаными, наиболее распространены горячекатаная сталь A36 и холоднокатаная сталь 1018.

Чтобы помочь вам лучше понять, какую сталь вам, возможно, придется использовать, давайте подробнее рассмотрим a36 и 1018. Оценивая процессы горячей и холодной прокатки, а также химические и механические свойства этих металлов, вы получите лучшее понимание того, что лучше для вашего приложения.

Что такое горячекатаный и холоднокатаный прокат?

Как горячая прокатка, так и холодная прокатка включают в себя прокатку стали через ряд двойных роликов, которые сжимают металл до заданной формы. Операторы машин пропускают металл через профилегибочные машины, которые оказывают давление на металл столько раз, сколько необходимо, пока не будет получена желаемая форма. Производимые формы могут варьироваться от простых плоских металлических листов до более сложных форм, таких как двутавровые балки (Capital Steel & Wire Inc. , 2009 г.).).

, 2009 г.).).

Процесс горячей прокатки

Горячая прокатка – это процесс, при котором температура металла превышает 1700 градусов по Фаренгейту. Это выше температуры рекристаллизации металла, что облегчает форму металла. В результате вальцовые мельницы могут обрабатывать сталь большими секциями и производить большие объемы материала. Легкость и быстрота формования стали при высоких температурах делают горячекатаную сталь дешевле, чем холоднокатаную (Capital Steel & Wire Inc., 2009)., 2015).

Поскольку металлу дают остыть после процесса высокотемпературной прокатки, поверхность горячекатаной стали не такая полированная, как у холоднокатаной. Во время этого процесса сталь слегка деформируется, в результате чего получается не такой прямой продукт с менее предсказуемыми размерами (Capital Steel & Wire Inc., 2015).

Шероховатая поверхность горячекатаной стали является результатом оксида, называемого прокатной окалиной. Обработка, известная как травление, используется для уменьшения окалины путем погружения стали в смесь соляной или серной кислоты для сталей с содержанием углерода менее шести процентов (nationalmaterial. com). Другой процесс, который уменьшает прокатную окалину, называется процессом гладкой чистой поверхности (SCS), при котором металл проходит через серию роликовых щеток. Каждый дополнительный процесс повышает цену.

com). Другой процесс, который уменьшает прокатную окалину, называется процессом гладкой чистой поверхности (SCS), при котором металл проходит через серию роликовых щеток. Каждый дополнительный процесс повышает цену.

Процесс холодной прокатки

Холоднокатаная или холоднокатаная сталь сначала подвергается горячей прокатке перед дополнительным процессом холодной прокатки на станах холодной прокатки (Metal Supermarkets, 2014). Холоднокатаная сталь производится при температуре, близкой к комнатной, ниже температуры рекристаллизации. Этот процесс требует больше времени и позволяет обрабатывать меньшие объемы материалов, что приводит к более высокой цене (Capital Steel & Wire Inc., 2013).

Преимущество холодной прокатки заключается в том, что при охлаждении металла происходит гораздо меньшая деформация, что обеспечивает более гладкую поверхность и делает его размеры более предсказуемыми и точными. Прокатка стали ниже температуры рекристаллизации также снижает вероятность ее разрушения под давлением (Capital Steel & Wire Inc. , 2013).

, 2013).