Скорость резания при фрезеровании: Режимы резания при фрезеровании.

Содержание

Режимы Резания При Фрезеровании

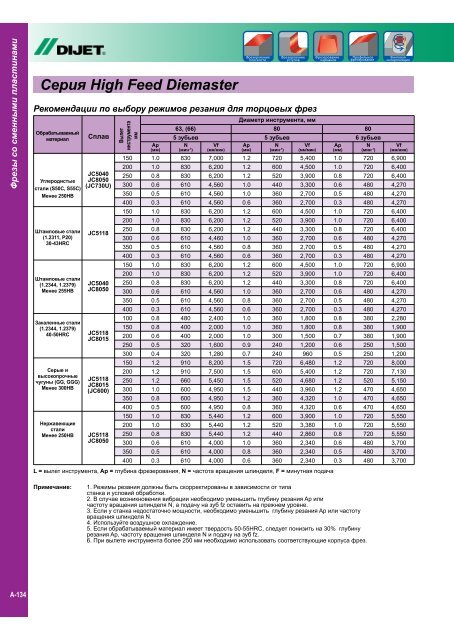

Режим резания при фрезеровании, отвечающий экономической стойкости режущего инструмента, называется рациональным. При его выборе руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и размерами фрезы, паспортными сведениями о станке.

Используя эти данные, назначают элементы режима резания в следующем порядке.

- Принимают наибольшую возможную ширину фрезерования В, при которой можно обрабатывать поверхность за наименьшее число проходов.

- Выбирают глубину резания t в зависимости от величины припуска, жесткости заготовки и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход. Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5…1,5 мм.

- Подачу на зуб фрезы Sz, выбирают из нормативных таблиц в зависимости от типа фрезы, твердости обрабатываемого материала, ширины фрезерования, глубины резания и требуемой шероховатости поверхности.

- По таблице (см. Стойкость фрезы, рис. 1) выбирают рекомендуемую стойкость фрезы Т.

- Принимают скорость резания о из нормативных таблиц в зависимости от типа и материала фрезы, обрабатываемого материала, ширины фрезерования и глубины резания. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную из таблицы скорость резания vт надо умножить на поправочные коэффициенты K1, K2, K3, учитывающие соответственно фактическую ширину фрезерования или глубину резания, твердость материала заготовки и стойкость фрезы.

Зная скорость резания, определяют частоту вращения фрезы из формулы:

n=320(v/D)

и подбирают ближайшее меньшее значение или большее (если оно не превышает 5 % расчетного) по станку. - По принятой частоте вращения подсчитывают действительную скорость резания

v=Dn/320 - По формуле определяют минутную подачу:

SМ=SzZn,

которая принимается ближайшей из имеющихся на станке.

- Проверяют режим резания для чернового фрезерования по допустимой мощности или крутящему моменту на шпинделе станка по формулам:

Nрез=(Pzv)/(60*102)≤Nшп; Мрез=(PzD)/(2*1000)≤Mшп

Рекомендуемые значения подачи на зуб фрезы и скорости резания для обработки наиболее распространенных материалов (сталей и серых чугунов) приведены в таблицах на рис. 1 и 2.

Рис. 1. Подача на зуб фрезы Sz при фрезеровании, мм/зуб

Рис. 2. Скорость резания v при фрезеровании. Примечания: 1. Обработка стали быстрорежущими фрезами предусмотрена с применением СОЖ — эмульсия. 2. При обработке уступов и пазов концевыми фрезами, оснащенными твердым сплавом, табличные скорости необходимо увеличивать в 5..6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

Рациональный режим резания при фрезеровании

Назначение рационального режима резания при работе на фрезерных станках заключается в выборе наиболее выгодного сочетания скорости резания, подачи и глубины срезаемого слоя, обеспечивающих в данных условиях с учетом использования режущих свойств инструмента скоростных и мощностных возможностей станка наибольшую производительность труда и наименьшую себестоимость операции.

Для уменьшения основного времени фрезерования необходимо работать с возможно большей технологически допустимой минутной подачей фрезы, и возможно меньшим количеством проходов, т. е. с наибольшей глубиной резания. При этом должны быть наиболее полно использованы режущая способность и размерная стойкость инструмента, учтены жесткость станка и приспособления для обеспечения заданной точности и чистоты поверхности детали и прочность кинематических звеньев привода шпинделя и стола.

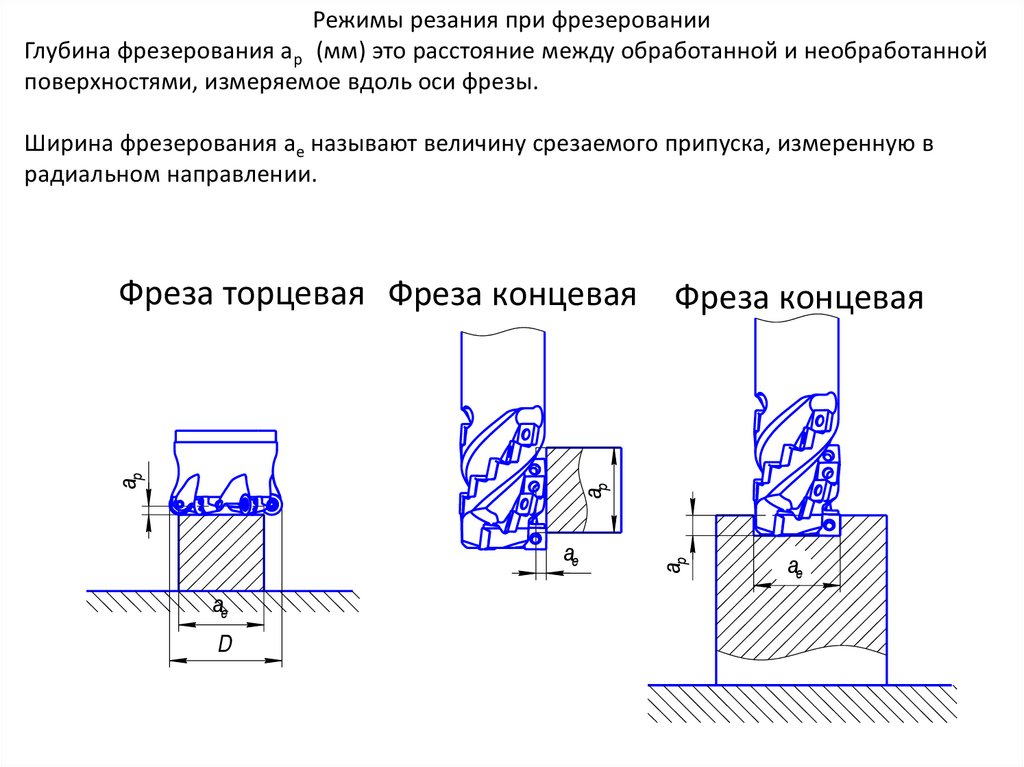

10.7.3. Особенности процесса и режимы резания при фрезеровании

Особенностями

процесса фрезерования является

прерывистый характер процесса резания

каждым зубом фрезы

и переменность толщины срезаемого слоя.

Каждый зуб фрезы участвует в резании

только на определенной части оборота

фрезы, остальную часть проходит по

воздуху, вхолостую, что обеспечивает

охлаждение зуба и дробление стружки.

При

цилиндрическом фрезеровании плоскостей

работу резания осуществляют зубья,

расположенные на цилиндрической

поверхности фрезы. При

При

торцевом фрезеровании плоскостей работу

резания осуществляют зубья, расположенные

на цилиндрической и торцевой поверхностях

фрезы.

К

режимам резания при фрезеровании относят

скорость резания, подачу (минутную, на

оборот и на зуб), глубину резания и ширину

фрезерования В.

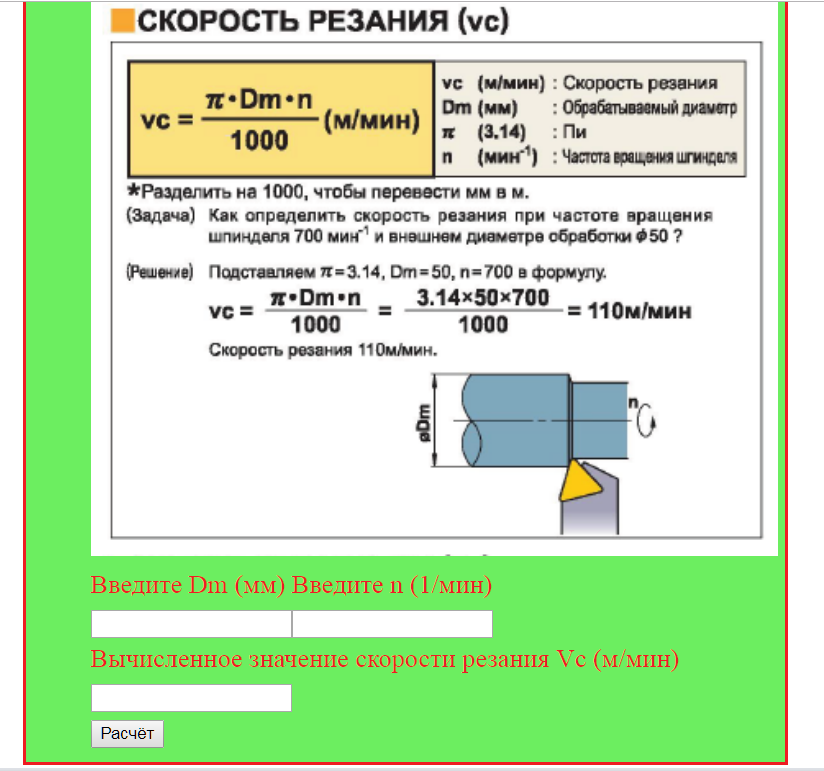

Скорость

резания, мм/мин, рассчитывается как

окружная скорость вращения фрезы:

V =

πDфn

/

1000,

где

Dф

– наружный диаметр фрезы, мм; n

–

частота вращения шпинделя станка,

об/мин.

Влияние

диаметра фрезы на производительность

обработки неоднозначно. С увеличением

диаметра фрезы повышается расчетная

скорость резания при постоянной

стойкости. Это объясняется тем, что

уменьшается средняя толщина срезаемого

слоя, улучшаются условия охлаждения

зуба фрезы, так как удлиняется время

нахождения зуба вне зоны резания.

С

целью повышения производительности

лучше выбирать фрезы большего диаметра,

поскольку с увеличением скорости резания

пропорционально увеличивается частота

вращения фрезы и минутная подача (при

пропорциональном увеличении числа

зубьев фрезы). Возможности

Возможности

увеличения диаметра фрез ограничиваются

мощностью и жесткостью станка, размерами

инструментального отверстия в шпинделе

станка.

В

процессе работы фреза должна преодолеть

суммарные силы резания, действующие на

каждый зуб,

находящийся в контакте с заготовкой.

При фрезеровании цилиндрической

прямозубой фрезой (рис. 10.45, а)

равнодействующую силу резания Р

можно

разложить на окружную составляющую Рz,

касательную к траектории движения зуба,

и на радиальную составляющую Ру,

направленную по радиусу. Силу Р

можно

также разложить на вертикальную Рв

и горизонтальную Рг

составляющие. При фрезеровании

цилиндрическими косозубыми фрезами в

осевом направлении действует осевая

сила Ро

(рис.

10.45, б),

причем чем больше угол наклона винтовых

канавок фрезы ω, тем она больше.

Осевая

сила может сдвинуть фрезу вдоль оправки,

поэтому часто применяют набор из двух

фрез с разным направлением зубьев или

одну шевронную фрезу. В этом случае

В этом случае

осевые силы уравновешивают друг друга.

Окружная

сила Pz

производит

основную работу резания, по ней определяют

эффективную мощность N

и

рассчитывают детали и узлы механизма

главного движения (коробки скоростей)

на прочность.

Рис. 10.45. Силы

резания при фрезеровании: а

– разложение

силы резания Р

на составляющие;

б –

осевая сила Ро;

Рх,

Ру,

Pz –

составляющие силы резания на координатные

оси; Рв,

Рг

– соответственно вертикальная и

горизонтальная составляющие силы

резания; ω – угол наклона зуба фрезы

Радиальная

сила Ру

=

(0,6–0,8)Рг

действует на подшипники шпинделя и

изгибает оправку, на которой устанавливается

фреза.

Осевая сила Ро

= (0,35– 0,55)Рz

действует

на подшипники шпинделя и механизм

поперечной подачи станка.

Горизонтальная

Рг

и вертикальная Рв

силы действуют на механизмы продольной

и вертикальной подач станка.

Окружную силу, Н, рассчитывают по

эмпирической формуле

где

CP

–

коэффициент, характеризующий обрабатываемый

материал и услоия обработки; Sz

– подача на зуб, мм/зуб; t

–

глубина резания, мм; В

–

ширина резания, мм; Dф

– диаметр фрезы, мм; ХР,

YP,

q

–

показатели степени (берутся из справочной

литературы).

Крутящий

момент М

и

эффективную мощность N

рассчитывают

по формулам

M =

PzDф

/ 2000; N

= Mn /

(1000·60),

где n

–

число оборотов шпинделя станка, об/мин.

Разница между скоростью подачи и скоростью резания

Обработка с ЧПУ — это субтрактивный производственный процесс, который включает в себя срезание стружки материала до получения конечного продукта. Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

Вот где важна разница между скоростью подачи и скоростью резания.

При проектировании деталей для станков с ЧПУ важно учитывать эти параметры. Это потому, что они обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. В то время как скорость резания более важна для оптимизации таких факторов, как срок службы инструмента и энергопотребление, скорость подачи имеет решающее значение для определения времени обработки и шероховатости обработанной поверхности. В этой статье мы сравним скорость подачи и скорость резания и объясним, как получить каждую из них.

Что такое скорость резания?

Скорость резания обычно определяется как относительная скорость между поверхностью заготовки и режущим инструментом. Некоторые эксперты также определяют его как скорость перемещения заготовки мимо режущей кромки инструмента. Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Токарный станок с ЧПУ

Необходимо обеспечить оптимальную скорость резания, чтобы процесс обработки с ЧПУ давал наилучшую деталь. Однако можно предсказать оптимальную скорость резания для конкретного процесса обработки с ЧПУ, учитывая другие факторы. Примеры таких факторов:

Твердость заготовки

Одним из наиболее важных факторов, определяющих скорость резания, является твердость разрезаемого материала. Чем тверже материал, тем медленнее скорость резания, и наоборот. Например, для обработки таких материалов, как сталь, потребуется более низкая скорость резания по сравнению с алюминием.

Материал режущего инструмента

Существуют различные токарные инструменты, используемые для различной обработки с ЧПУ. Каждый из этих инструментов также изготовлен из разных материалов, поэтому обладает разными свойствами твердости. Материал режущего инструмента оказывает значительное влияние на скорость резания, используемую в процессе обработки. Если режущий материал имеет высокую прочность, оператор может использовать высокую скорость резки с небольшим ущербом. Однако более мягкие материалы режущего инструмента имеют тенденцию к быстрому износу при более высоких скоростях резания. Это приведет к сокращению срока службы инструмента.

Материал режущего инструмента оказывает значительное влияние на скорость резания, используемую в процессе обработки. Если режущий материал имеет высокую прочность, оператор может использовать высокую скорость резки с небольшим ущербом. Однако более мягкие материалы режущего инструмента имеют тенденцию к быстрому износу при более высоких скоростях резания. Это приведет к сокращению срока службы инструмента.

Ожидаемый срок службы инструмента

Другой фактор, который важен для определения скорости резания, — это то, как долго слесарь хочет, чтобы инструмент прослужил. Это будет включать в себя рассмотрение таких переменных, как стоимость инструмента и стоимость инструмента по сравнению с количеством производимых деталей. Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Что такое скорость подачи?

Подача – это расстояние, которое режущий инструмент проходит за один оборот шпинделя. Она также определяется как скорость, с которой фреза приближается к заготовке. Он измеряется либо в дюймах на оборот, либо в миллиметрах на оборот (ipr или mpr) для процессов токарной обработки и растачивания. Однако машинисты используют дюймы в минуту или миллиметры в минуту (ipm или mpm) для процессов фрезерования. При расчете скорости подачи оператор учитывает количество канавок (или зубьев) режущего инструмента и рассчитывает скорость подачи для каждого зуба.

Она также определяется как скорость, с которой фреза приближается к заготовке. Он измеряется либо в дюймах на оборот, либо в миллиметрах на оборот (ipr или mpr) для процессов токарной обработки и растачивания. Однако машинисты используют дюймы в минуту или миллиметры в минуту (ipm или mpm) для процессов фрезерования. При расчете скорости подачи оператор учитывает количество канавок (или зубьев) режущего инструмента и рассчитывает скорость подачи для каждого зуба.

Скорость подачи и скорость шпинделя

Скорость подачи также влияет на те же факторы, что и скорость резания. Единственная разница в том, что его эффекты в меньшей степени. Однако скорость подачи важна для окончательного эстетического вида обработанной детали (т. е. чистоты поверхности обработанной детали). Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, машинисты учитывают следующие факторы:

Ширина реза

Любая ширина резания меньше половины диаметра приводит к истончению стружки. Истончение стружки — это производственный дефект, при котором уменьшается количество стружки (количество материала, срезаемого инструментом за один оборот). Утончение стружки может привести к увеличению времени выполнения заказа; поэтому важно избегать этого. Кроме того, увеличение скорости подачи поможет уменьшить эффект истончения стружки, тем самым повысив производительность и срок службы инструмента.

Истончение стружки — это производственный дефект, при котором уменьшается количество стружки (количество материала, срезаемого инструментом за один оборот). Утончение стружки может привести к увеличению времени выполнения заказа; поэтому важно избегать этого. Кроме того, увеличение скорости подачи поможет уменьшить эффект истончения стружки, тем самым повысив производительность и срок службы инструмента.

Другие факторы, которые могут влиять на скорость подачи, включают:

- Тип инструмента.

- Мощность, доступная на шпинделе станка.

- Прочность заготовки.

- Число витков резьбы на дюйм (TPI) для метчиков, резьбонарезных головок и инструментов для нарезания резьбы и т. д.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

В чем разница между скоростью подачи и скоростью резания?

Из-за близких типов определений обоих параметров их можно спутать друг с другом. Некоторые машинисты также называют этот параметр разницей между скоростью и подачей. Существует довольно много практических факторов, которые определяют разницу между скоростью подачи и скоростью резания. Примеры таких факторов включают:

Некоторые машинисты также называют этот параметр разницей между скоростью и подачей. Существует довольно много практических факторов, которые определяют разницу между скоростью подачи и скоростью резания. Примеры таких факторов включают:

Температура резания и стойкость инструмента

Температура резания является решающим фактором, определяющим разницу между скоростью подачи и скоростью резания. Это связано с тем, что более высокая температура резания может повлиять на такие параметры, как стойкость инструмента детали и чистота поверхности. Степень влияния обоих параметров на температуру резания и стойкость инструмента отличает их друг от друга. Это оказывает сравнительно меньшее влияние на температуру резания и срок службы инструмента, чем скорость резания для скорости подачи. Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

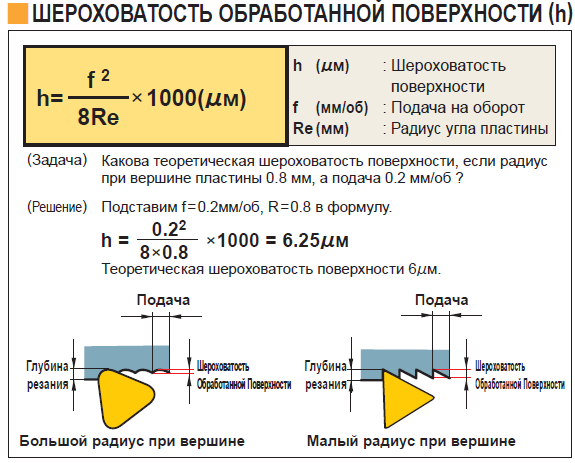

Шероховатость поверхности и фестончатые отметки

Деталь с фестончатыми метками

Фестончатые метки также известны как метки подачи. Эти следы всегда сопровождают прототипы и детали, обработанные на станках с ЧПУ, и они являются основной причиной шероховатости поверхности. Скорость подачи оказывает прямое влияние на наличие фестончатых следов на любой детали. Следовательно, чем выше скорость подачи, тем выше степень фестончатости и шероховатости поверхности. Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

Эти следы всегда сопровождают прототипы и детали, обработанные на станках с ЧПУ, и они являются основной причиной шероховатости поверхности. Скорость подачи оказывает прямое влияние на наличие фестончатых следов на любой детали. Следовательно, чем выше скорость подачи, тем выше степень фестончатости и шероховатости поверхности. Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

Направляющая и образующая

В геометрии образующая — это точка или поверхность, которая создает новую форму при перемещении вдоль заданной части. Заданный путь, по которому движется образующая, является направляющей. При механической обработке основная цель состоит в том, чтобы создать геометрические поверхности с эстетически приятной отделкой и более высокой точностью. Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

Другие факторы, которые различают скорость подачи и скорость резания, включают:

- Единицы измерения.

- Влияние на силу резания и энергопотребление.

- Кроме того, движение, которое создает скорость резания и скорость подачи, отличается (движение резания и движение подачи соответственно).

| Параметр | Скорость резания | Скорость подачи |

| ТЕМПЕРАТУРА И Срок службы инструментов | ||

| 0008 | В большей степени влияет на эти параметры. | Влияет на эти параметры в меньшем масштабе. |

| Шероховатость поверхности и зубчатые отметки | Не влияет на шероховатость поверхности. | Оказывает значительное влияние на шероховатость поверхности готовой детали. |

| Директриса и образующая | Скорость резки генерирует директрису. | Скорость подачи создает образующую. |

| Единицы движения | Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). | Машинисты измеряют его в метрах на оборот (mpr) или дюймах на оборот (ipr). |

| Генерация движения | Движение резания создает скорость резания. | Движение подачи создает скорость подачи. |

| Влияние на силу резания и потребляемую мощность | Скорость резки влияет на параметры в более широком масштабе. | Скорость подачи влияет на эти параметры в меньшей степени. |

Скорость подачи и скорость резания

Как определить скорость резания и подачу

Как определить скорость резания и подачу

скорость подачи. Вы заметите, что скорость шпинделя является основой для определения как скорости резания, так и скорости подачи. Кроме того, скорость подачи включает две формулы, прежде чем будет получен окончательный ответ. Во-первых, необходимо определить подачу на зуб. Затем это значение используется для определения скорости подачи режущего инструмента.

Кроме того, скорость подачи включает две формулы, прежде чем будет получен окончательный ответ. Во-первых, необходимо определить подачу на зуб. Затем это значение используется для определения скорости подачи режущего инструмента.

Заключение

Определение оптимальной скорости подачи и скорости резания может быть факторами, улучшающими процесс обработки с ЧПУ для получения качественно обработанной детали. Тем не менее, вам не нужно беспокоиться ни об одной из этих производственных проблем, когда вы отдаете работу на аутсорсинг в RapidDirect. С нашими опытными машинистами и программистами станков с ЧПУ вы всегда будете получать лучшую обработанную деталь каждый раз, когда будете работать с нами. Итак, свяжитесь с RapidDirect уже сегодня, чтобы получить все, что вам нужно для станков с ЧПУ.

Скорости, подачи и нарезание резьбы – производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Определение и выбор настроек и операций вертикально-фрезерного станка для различных задач обработки.

- Выберите правильную скорость резки для различных типов материалов.

- Расчет скорости резания и подачи для концевого фрезерования.

- Объясните, как правильно настроить ответвление подачи питания.

Скорость резания определяется как скорость на внешней кромке инструмента во время резки. Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Углеродистая сталь Быстрорежущая сталь Карбид

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента

Таблица 1: Скорости резания для типов материалов

| Тип материала | Скорость резания (SFM) |

|---|---|

| Низкоуглеродистая сталь | 40-140 |

| Среднеуглеродистая сталь | 70-120 |

| Высокоуглеродистая сталь | 65-100 |

| Легкообрабатываемая сталь | 100-150 |

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | 70 |

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | 70 |

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | 40-70 |

| Чугун – обычный | 80-120 |

| Чугун – твердый | 5-30 |

| Серый чугун | 50-80 |

| Алюминиевые сплавы | 300-400 |

| Никелевый сплав, монель 400 | 40-60 |

| Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав, инконель | 5-10 |

| Сплавы на основе кобальта | 5-10 |

| Титановый сплав | 20-60 |

| Нелегированный титан | 35-55 |

| Медь | 100-500 |

| Бронза – обычная | 90-150 |

| Бронза – твердая | 30-70 |

| Цирконий | 70-90 |

| Латунь и алюминий | 200-350 |

| Не содержащие кремния неметаллы | 100-300 |

| Кремнийсодержащие неметаллы | 30-70 |

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра инструмента.

об/мин = (CS x 4) / D

Где:

- об/мин = число оборотов в минуту.

- CS = скорость фрезы в SFM.

- D = Диаметр инструмента в дюймах.

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу.

На фрезерных станках, которые есть у нас в LBCC, подача не зависит от скорости вращения шпинделя. Это хорошая компоновка, которая обеспечивает более быструю подачу для больших медленно вращающихся фрез.

Скорость подачи на фрезерном станке зависит от следующих факторов:

- Глубина и ширина реза.

- Тип фрезы.

- Острота резака.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, удерживающего устройства и оснастки.

Подача на зуб — это количество материала, которое должно быть удалено каждым зубом фрезы по мере его вращения и продвижения в работу.

По мере того, как заготовка продвигается в фрезу, каждый зуб фрезы продвигается в заготовку на одинаковую величину, образуя стружку одинаковой толщины.

Толщина стружки или подача на зуб вместе с количеством зубьев фрезы составляют основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

IPM = F x N x RPM

Где:

- IPM = скорость подачи в дюймах в минуту

- F = подача на зуб

- N = количество зубьев

- об/мин = оборотов в минуту

Например:

Подачи для концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 0,001 до 0,002 дюйма на зуб для фрез очень малого диаметра при обработке стальных заготовок до 0,010 дюйма на зуб для больших фрез в алюминиевых заготовках. Поскольку скорость резания низкоуглеродистой стали составляет 90 об/мин для высокоскоростной двухзубой концевой фрезы 3/8 дюйма, составляет 9 об/мин. 0003

0003

об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин

Для расчета скорости подачи мы выберем 0,002 дюйма на зуб

дюйм/мин = F x N x об/мин = 0,002 x 2 x 960 = 3,84 дюйм/мин

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

Количество подачи обычно измеряется в тысячных долях дюйма при резке металла.

Подачи выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину при каждом обороте шпинделя. Если мы настроим машину на подачу на 0,006 дюйма, машина будет подавать 0,006 дюйма на каждый оборот шпинделя. Это выражается как (IPR) дюймов на оборот

Надлежащая практика:

Использование направляющих

Направляющие метчика

являются неотъемлемой частью изготовления удобной и прямой резьбы. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, очищает от стружки и предотвращает перегрев сверла и ложи.

Клевание

Сверление помогает предотвратить перегрев и поломку бит при их использовании для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой.

- Выберите размер сверла из таблицы.

При выборе размера метчика в первую очередь нужно смотреть на эту таблицу.

- При необходимости добавьте фаску к отверстию перед нарезанием резьбы.

Фаски и зенкеры являются дополнительными функциями, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин. - Получите направляющую для крана.

Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием. - Постучите по ниткам.

Выбейте метчик с помощью воротков. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Клювайте на нужную глубину.

Клювайте на нужную глубину. - Завершить кран.

Если метчик не идет дальше или достигнута нужная глубина, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте метчик из отверстия. Дальнейшее нажатие может сломать метчик. Чем меньше кран, тем больше вероятность, что он сломается.

- Нарезание резьбы с механической подачей похоже на нарезание резьбы вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите мельницу на пониженную передачу.

- Освободите фиксатор пера и переместите его в самое нижнее положение. Это гарантирует наличие достаточного места для врезки на нужную глубину.

- Включите шпиндель ВПЕРЕД и установите скорость шпинделя на 60 об/мин.

- Подайте кран вниз. Когда метчик захватывает шток, он автоматически подается в отверстие.

- Когда нужная глубина достигнута, быстро переключите переключатель направления вращения шпинделя с прямого на обратное.