Скорость резания при фрезеровании таблица: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Скорость вращения фрезы по металлу — РИНКОМ

Скорость вращения фрезы по металлу — РИНКОМ

Главная

Статьи

Скорость вращения фрезы по металлу

Скорость вращения фрезы по металлу

15 июля 2019

Гирин Кирилл

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются

индивидуально для каждой операции.

Содержание

Скорость вращения фрезы по металлу

-

Частота вращения фрезы по металлу -

На что влияет скорость резания -

Подача фрезы -

Ширина фрезерования -

Полезные советы по выбору режимов резания- Выбор режима резания в зависимости от материала заготовки

-

Где купить фрезы по металлу

Это:

-

частота вращения фрезы по металлу; -

подача; -

ширина фрезерования.

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

-

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин. Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными. -

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

-

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин. -

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

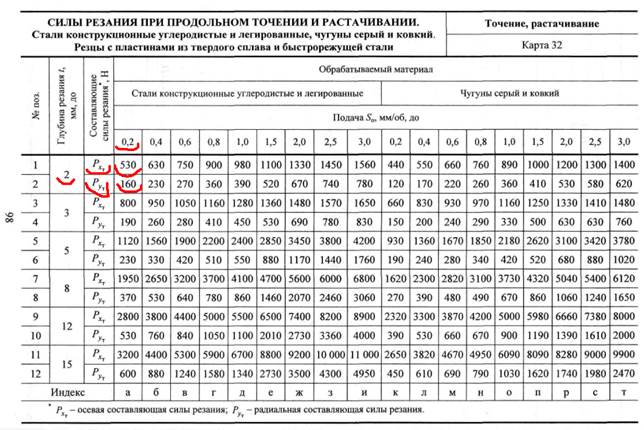

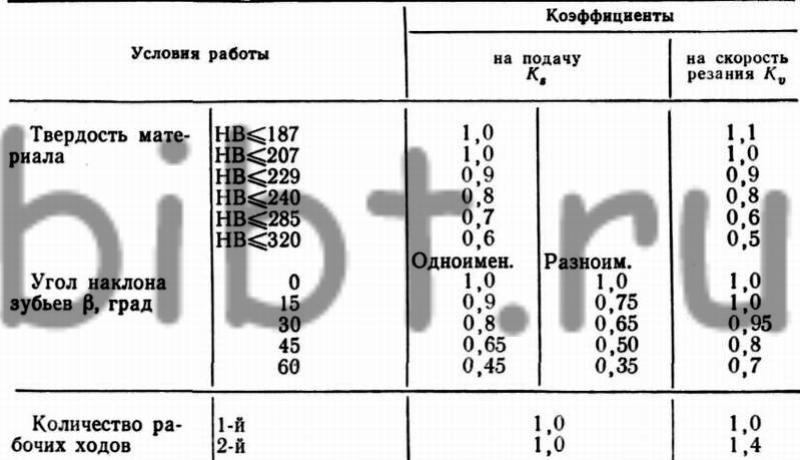

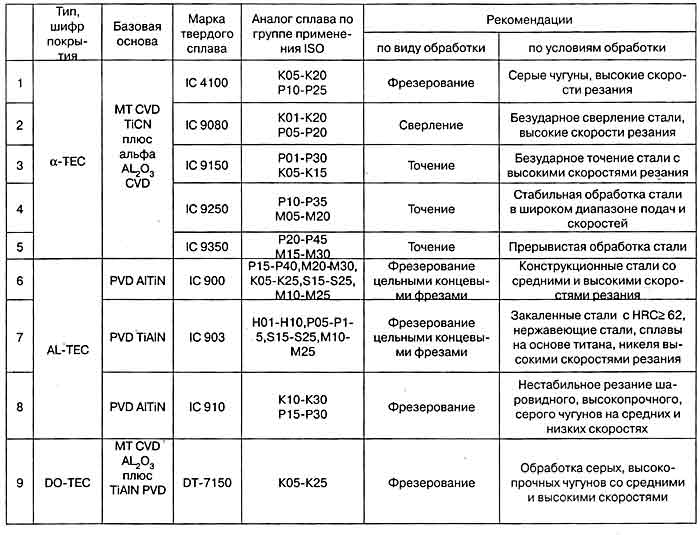

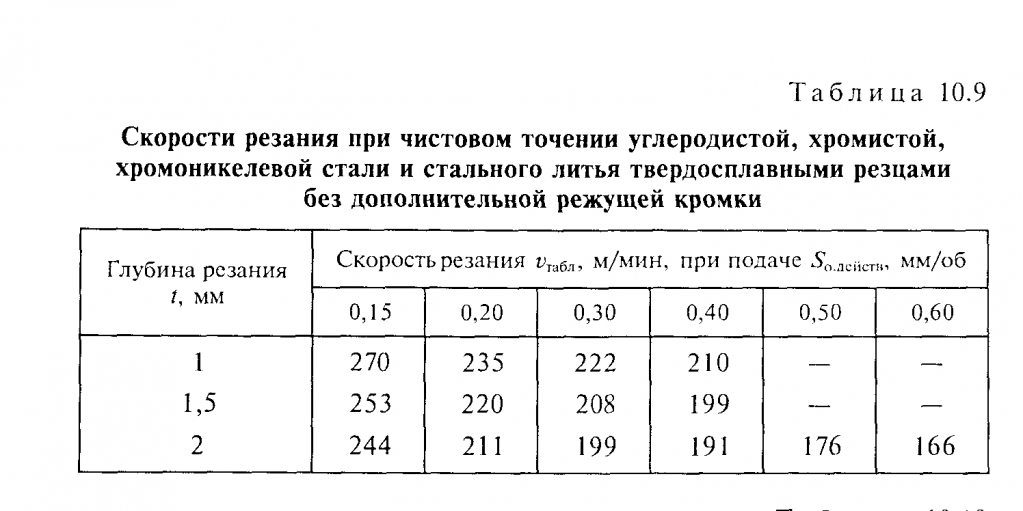

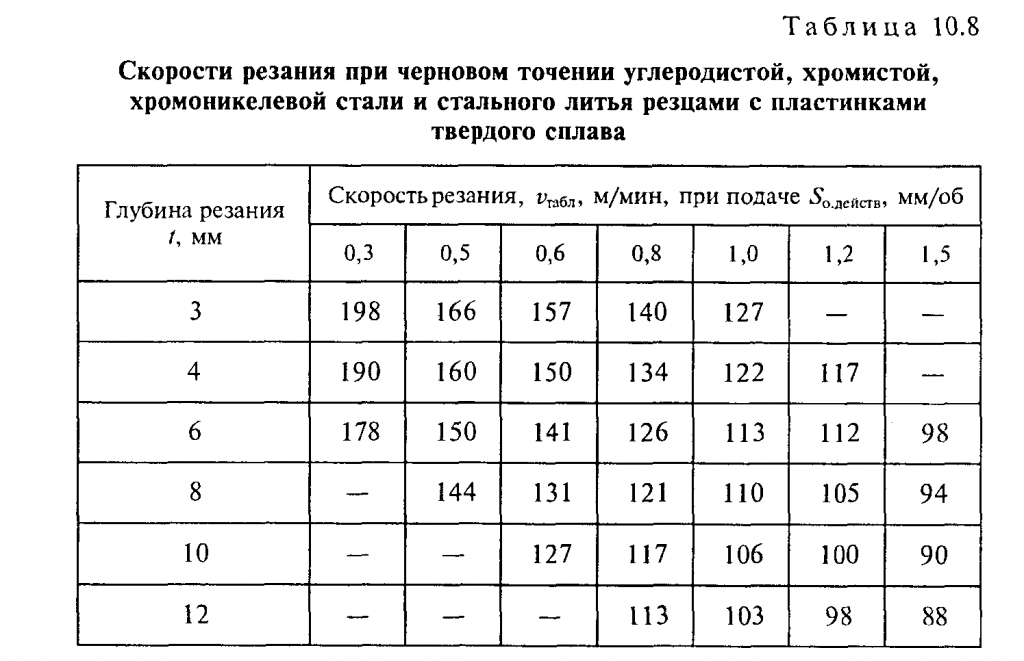

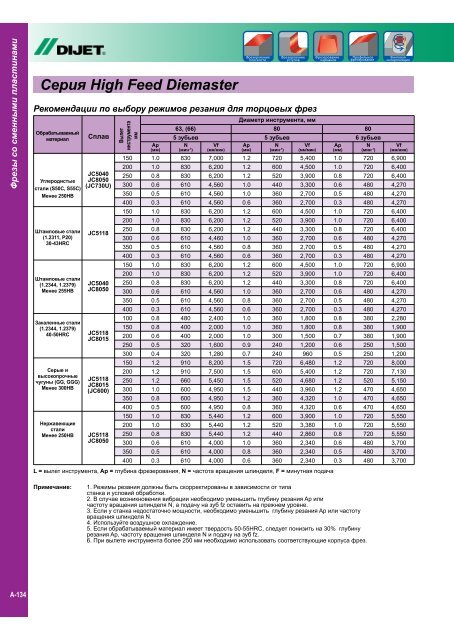

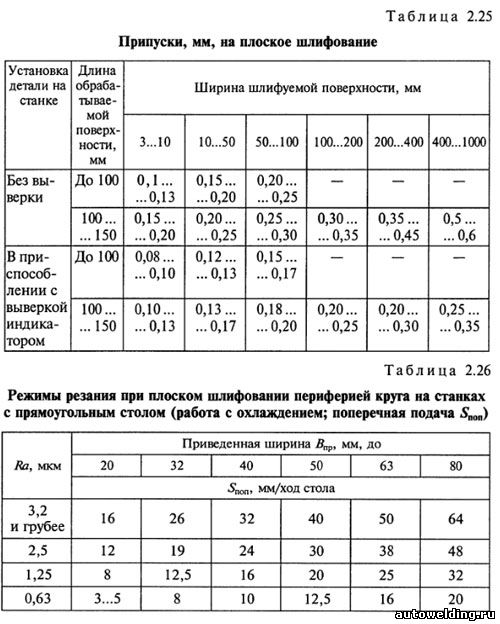

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

-

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

-

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания. -

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

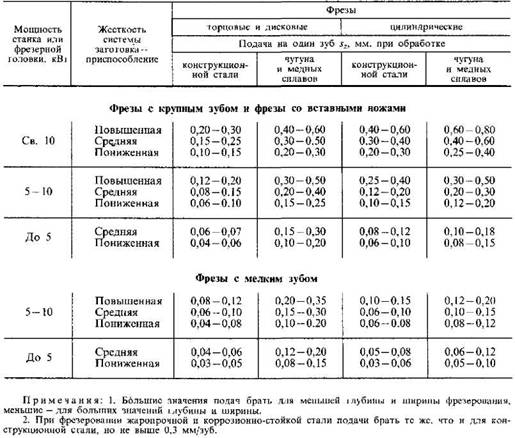

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

-

Толщина металла, снимаемая за один проход. -

Производительность оборудования для фрезерования. -

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

-

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности. -

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

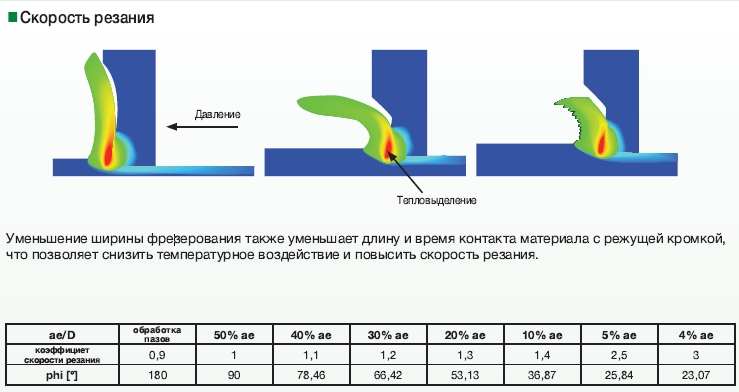

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

-

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента. -

Ширину фрезерования выбирают в зависимости от диаметров инструментов. -

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

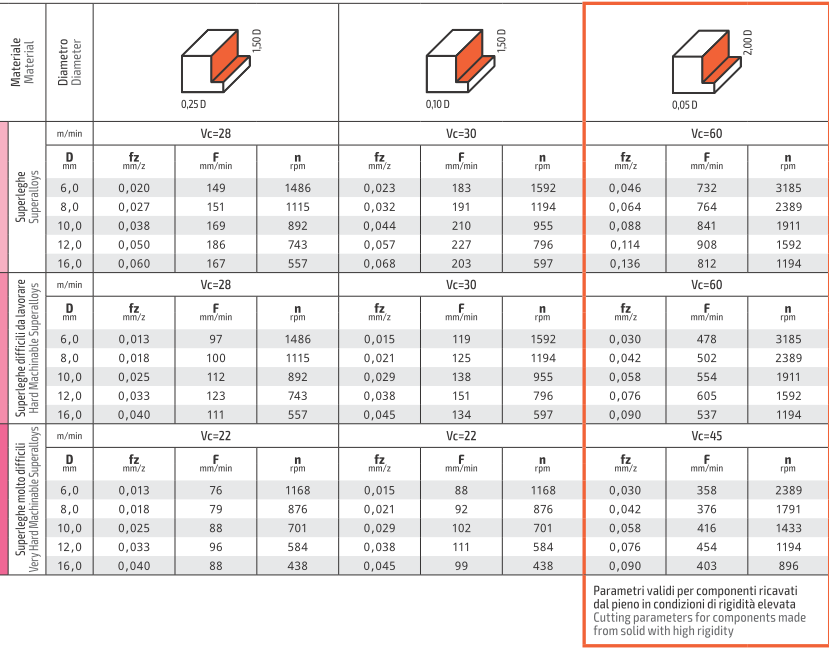

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

-

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках. -

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез. -

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов. -

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки. С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

-

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот. -

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально. -

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

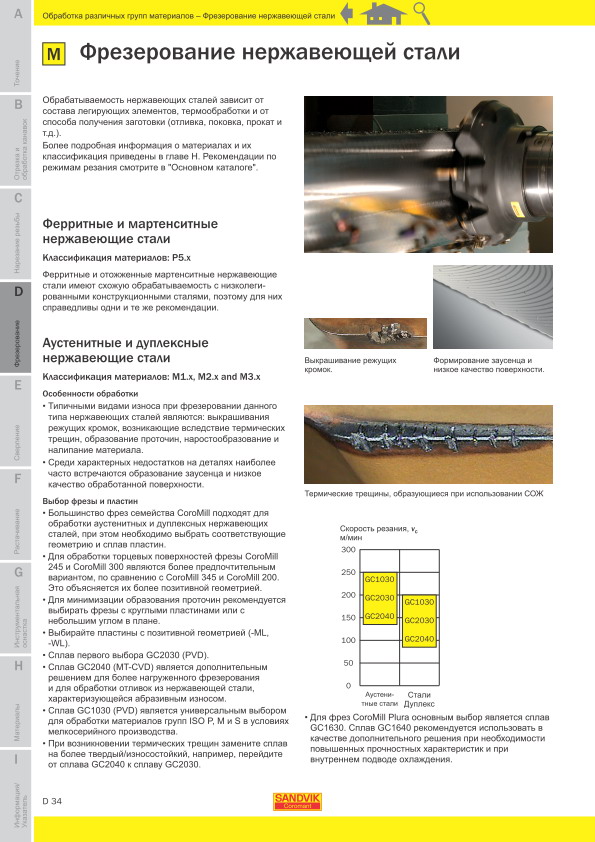

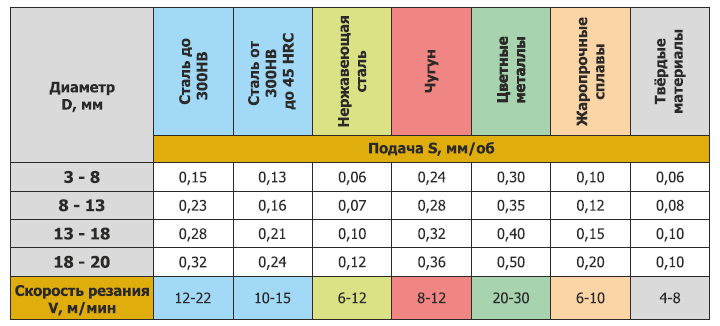

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

-

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов. -

Твердость. С ее увеличением сложность обработки возрастает.

-

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

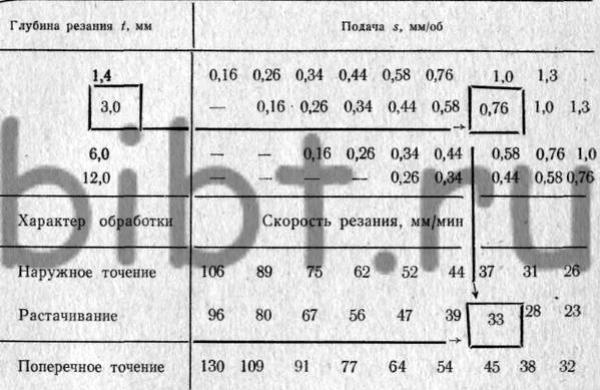

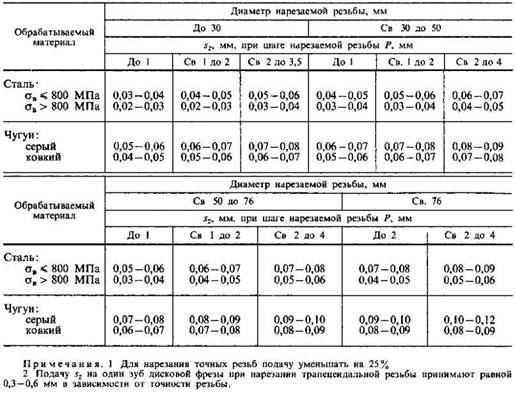

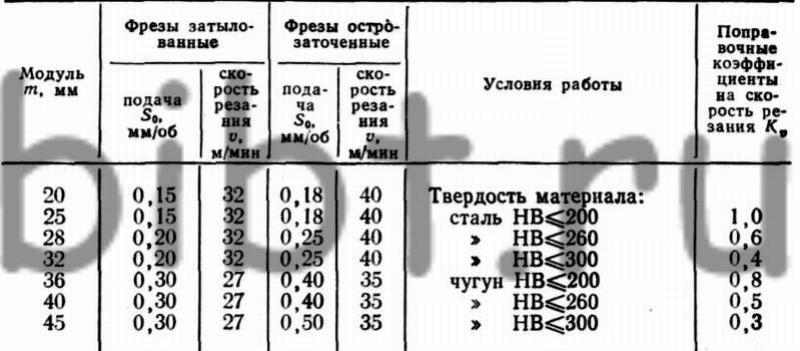

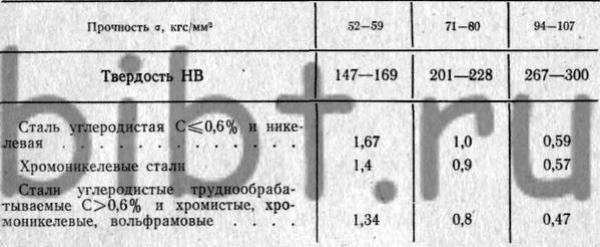

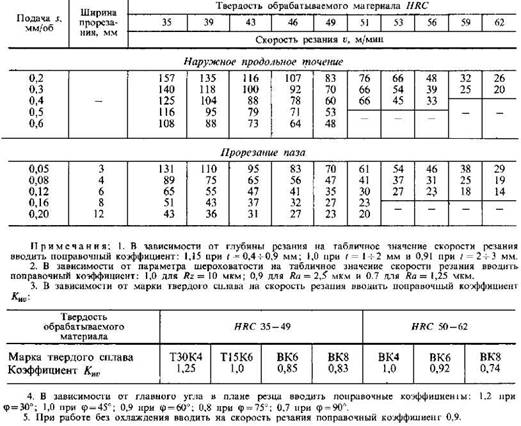

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

-

Дисковые. -

Торцевые. -

Концевые. -

Угловые. -

Цилиндрические. -

Червячные. -

Шпоночные и т. д.

д.

Купить необходимые приспособления вы можете на сайте или по телефону. Ждем ваших заказов.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

27 марта 2023

Режущий инструмент по металлу

23 января 2023

Фрезы со сменными пластинами

9 января 2023

Нарезание резьбы метчиком

14 декабря 2022

Ширина фрезерования

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

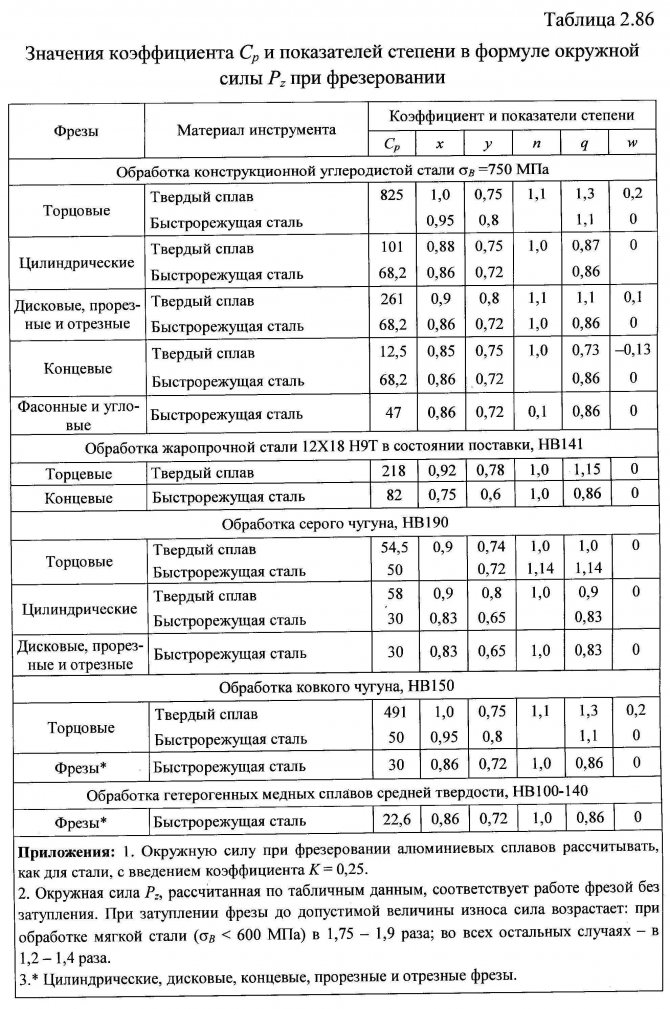

Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм. , A=90, 60 град., T=0.2 мм , A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

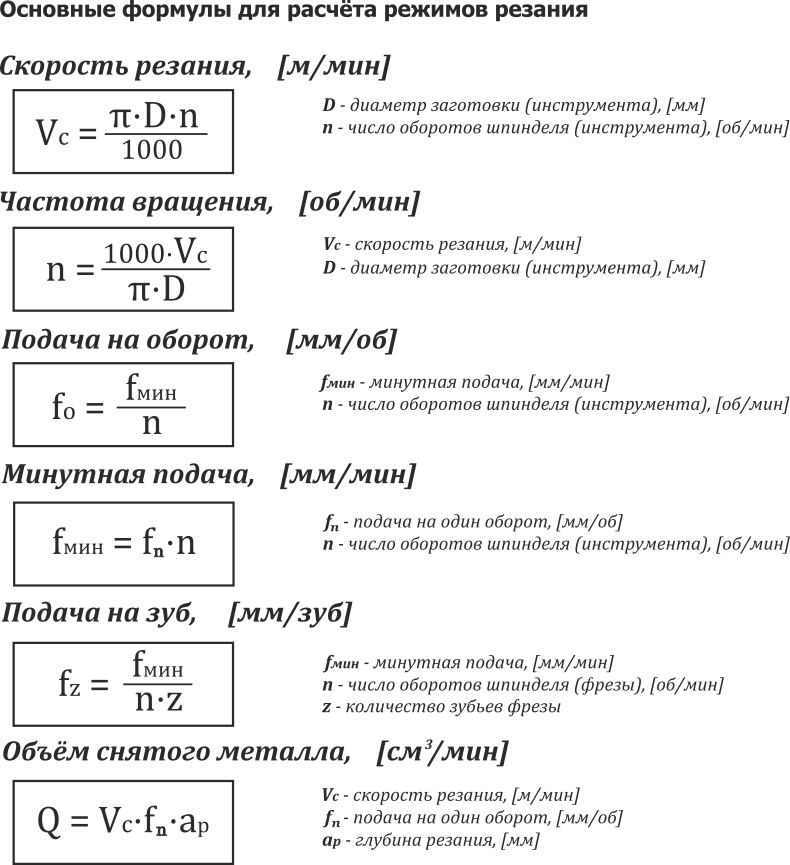

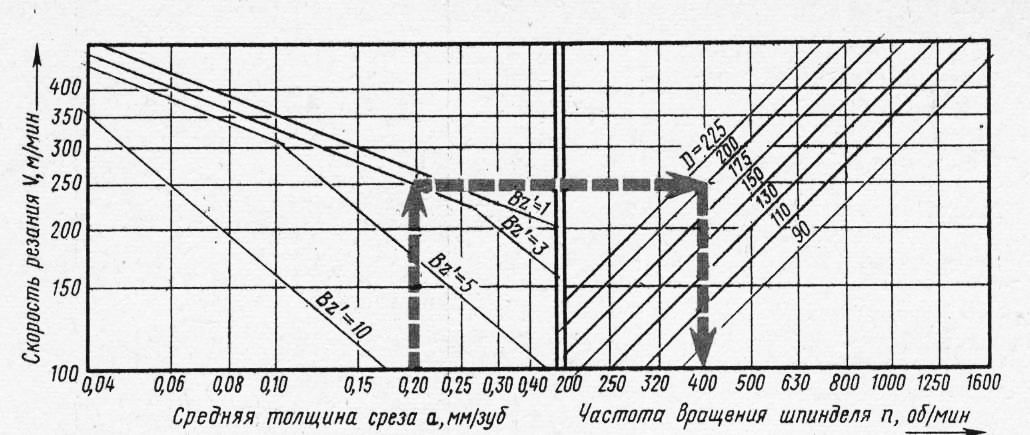

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n— скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

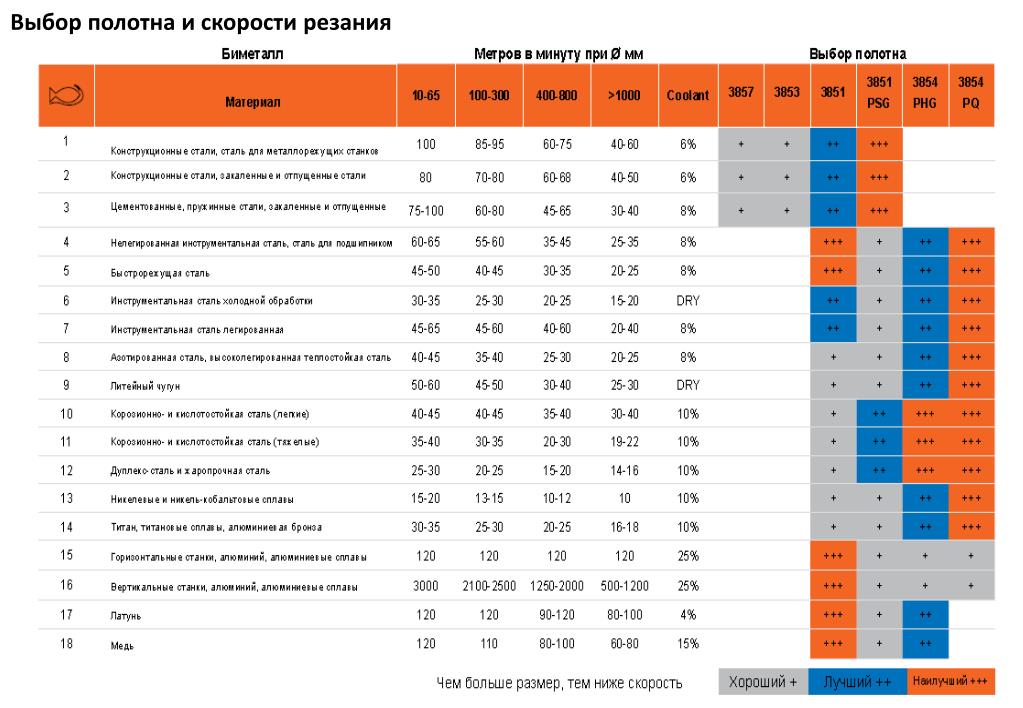

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Скорости, подачи и нарезание резьбы – производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Определение и выбор настроек и операций вертикально-фрезерного станка для различных задач обработки.

- Выберите правильную скорость резки для различных типов материалов.

- Расчет скорости резания и подачи для концевого фрезерования.

- Объясните, как правильно настроить отвод питания.

Скорость резания определяется как скорость на внешней кромке инструмента во время резания. Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Углеродистая сталь Быстрорежущая сталь Карбид

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента

Таблица 1: Скорости резания для типов материалов

| Тип материала | Скорость резания (SFM) |

|---|---|

| Низкоуглеродистая сталь | 40-140 |

| Среднеуглеродистая сталь | 70-120 |

| Высокоуглеродистая сталь | 65-100 |

| Легкообрабатываемая сталь | 100-150 |

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | 70 |

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | 70 |

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | 40-70 |

| Чугун – обычный | 80-120 |

| Чугун – твердый | 5-30 |

| Серый чугун | 50-80 |

| Алюминиевые сплавы | 300-400 |

| Никелевый сплав, монель 400 | 40-60 |

| Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав, инконель | 5-10 |

| Сплавы на основе кобальта | 5-10 |

| Титановый сплав | 20-60 |

| Нелегированный титан | 35-55 |

| Медь | 100-500 |

| Бронза – обычная | 90-150 |

| Бронза – твердая | 30-70 |

| Цирконий | 70-90 |

| Латунь и алюминий | 200-350 |

| Не содержащие кремния неметаллы | 100-300 |

| Кремнийсодержащие неметаллы | 30-70 |

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра инструмента.

Об/мин = (CS x 4) / D

Где:

- об/мин = число оборотов в минуту.

- CS = скорость фрезы в SFM.

- D = Диаметр инструмента в дюймах.

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу.

На фрезерных станках, которые есть у нас в LBCC, подача не зависит от скорости вращения шпинделя. Это хорошая компоновка, которая обеспечивает более быструю подачу для больших медленно вращающихся фрез.

Скорость подачи на фрезерном станке зависит от следующих факторов:

- Глубина и ширина реза.

- Тип фрезы.

- Острота резака.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, удерживающего устройства и оснастки.

Подача на зуб — это количество материала, которое должно быть удалено каждым зубом фрезы по мере его вращения и продвижения в работу.

По мере того, как заготовка продвигается в фрезу, каждый зуб фрезы продвигается в заготовку на одинаковую величину, образуя стружку одинаковой толщины.

Толщина стружки или подача на зуб вместе с количеством зубьев фрезы составляют основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

IPM = F x N x RPM

Где:

- IPM = скорость подачи в дюймах в минуту

- F = подача на зуб

- Н = количество зубьев

- об/мин = оборотов в минуту

Например:

Подачи для концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 0,001 до 0,002 дюйма на зуб для фрез очень малого диаметра при обработке стальных заготовок до 0,010 дюйма на зуб для больших фрез в алюминиевых заготовках. Поскольку скорость резания низкоуглеродистой стали составляет 90 об/мин для высокоскоростной двухзубой концевой фрезы 3/8 дюйма, составляет 9 об/мин. 0003

0003

Об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин

Для расчета скорости подачи мы выберем 0,002 дюйма на зуб

дюйм/мин = F x N x об/мин = 0,002 x 2 x 960 = 3,84 дюйм/мин

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

Количество подачи обычно измеряется в тысячных долях дюйма при резке металла.

Подачи выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину при каждом обороте шпинделя. Если мы настроим машину на подачу на 0,006 дюйма, машина будет подавать 0,006 дюйма на каждый оборот шпинделя. Это выражается как (IPR) дюймов на оборот

Надлежащая практика:

Использование направляющих

Направляющие метчика

являются неотъемлемой частью изготовления удобной и прямой резьбы. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, очищает от стружки и предотвращает перегрев сверла и ложи.

Клевание

Сверление помогает предотвратить перегрев и поломку бит при их использовании для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой.

- Выберите размер сверла из таблицы.

При выборе размера метчика в первую очередь нужно смотреть на эту таблицу.

- При необходимости добавьте фаску к отверстию перед нарезанием резьбы.

Фаски и зенкеры являются дополнительными элементами, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин. - Получите направляющую для крана.

Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием. - Постучите по ниткам.

Выбейте метчик с помощью воротков. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Клювайте на нужную глубину.

Клювайте на нужную глубину. - Завершите кран.

Если метчик не идет дальше или достигнута нужная глубина, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте метчик из отверстия. Дальнейшее нажатие может сломать метчик. Чем меньше кран, тем больше вероятность, что он сломается.

- Нарезание резьбы с механической подачей похоже на нарезание резьбы вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите мельницу на пониженную передачу.

- Освободите фиксатор пера и переместите его в самое нижнее положение. Это гарантирует наличие достаточного места для врезки на нужную глубину.

- Включите шпиндель ВПЕРЕД и установите скорость шпинделя на 60 об/мин.

- Подайте кран вниз. Когда метчик захватывает шток, он автоматически подается в отверстие.

- Когда нужная глубина достигнута, быстро переключите переключатель направления вращения шпинделя с прямого на обратное.

Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика.

Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика. - Выключите машину.

- Перед уходом очистите резьбовое отверстие, метчик и машину с механической подачей.

- Объясните скорость резания твердых и мягких материалов.

- Какова скорость резания инструментальной стали и алюминия?

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ½ дюйма для обработки алюминия.

- Рассчитайте скорость подачи для инструмента с тремя зубьями. Используйте RPM из вопроса 3.

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ¾ дюйма для обработки бронзы.

- Рассчитайте подачу двухзубой твердосплавной концевой фрезы диаметром ½ дюйма для обработки низкоуглеродистой стали.

- Какова цель долбления при использовании их для сверления или нарезания резьбы?

- Выберите правильный размер сверла для метчика 5/16–24.

- Для чего используются смазочно-охлаждающие жидкости?

- Опишите разницу между ручной и механической подачей.

Скорости и подачи: руководство для начинающих с таблицей

Каждая операция обработки с ЧПУ требует от вас установки оптимальных скоростей и подач для процесса.

Это два наиболее важных параметра обработки, которые напрямую влияют на качество, эффективность и срок службы инструмента.

Но какие факторы влияют на эти параметры и как определить оптимальные скорости и подачи для процесса?

В этой статье содержится подробное руководство по скорости и подаче операции обработки и объясняется, как рассчитать оптимальные значения.

Что в этой статье?

- Что такое скорость и подача при обработке с ЧПУ?

- Факторы, влияющие на скорости и подачи

- Расчет оптимальных скоростей и подач для процесса обработки

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое скорости и подачи при обработке с ЧПУ?

Скорости и подачи относятся к разным скоростям процесса резания. В то время как скорость резания определяет количество удаляемого материала в футах с поверхности в минуту (SFM), скорость шпинделя — это скорость вращения режущего инструмента/заготовки (об/мин), а скорость подачи — это скорость, с которой режущий инструмент продвигается вдоль заготовки.

Для начала работы с ЧПУ требуется доскональное знание различных параметров, таких как скорость, подача, глубина резания, количество стружки и т. д., которые определяют его функциональность.

Для достижения наилучших результатов каждый процесс обработки с ЧПУ требует определенной комбинации этих параметров.

Как правило, для получения плавных резов рекомендуется высокая скорость с малой подачей, но обработка материала на очень высокой скорости может привести к перегреву и повреждению инструмента.

Аналогично, очень низкая скорость подачи увеличивает время цикла и снижает производительность процесса.

Поэтому важно установить оптимальное значение, обеспечивающее чистый срез с высокой производительностью.

Скоростные параметры станка с ЧПУ состоят из двух типов скоростей: скорости резания и скорости шпинделя.

Скорость резания

Скорость резания — это относительная скорость между заготовкой и режущим инструментом.

Можно определить как скорость, с которой конкретная точка заготовки проходит через режущую кромку.

Скорость резания обычно рассчитывается в метрах в минуту (MPM) или поверхностных футах в минуту (SFM).

Таким образом, скорость резания также можно определить как площадь поверхности, снимаемую режущими зубьями в минуту.

Скорость резания вместе со скоростью подачи и глубиной резания определяет скорость съема материала (MRR) в процессе обработки.

Скорость резания зависит от таких факторов, как материал заготовки, материал режущего инструмента и ожидаемая стойкость инструмента.

Как правило, оптимальную скорость резания инструмента можно определить из справочного руководства, предоставленного производителем.

Эти руководства обычно имеют цветовую кодировку и алфавит для каждой категории материала.

P (синий) для стали, M (желтый) для нержавеющей стали, K (розовый) для чугуна, N (зеленый) для цветных металлов, таких как алюминий, S (коричневый) для суперсплавов, таких как титановые сплавы, и H (серый) для жаропрочных сплавов.

Скорость резания твердосплавной концевой фрезой для различных материалов

Скорость вращения шпинделя

Скорость вращения шпинделя определяет количество оборотов, которое режущий инструмент выполняет в минуту (об/мин).

Разницу между скоростью вращения шпинделя и скоростью резания можно понять по тому факту, что два круга разного диаметра, вращающиеся с одинаковыми оборотами, будут преодолевать разные расстояния.

Вращение режущих инструментов разного диаметра

Круг большего диаметра имеет сравнительно большую окружность, и поэтому каждый оборот большего круга проходит большее расстояние, чем меньшего круга.

В результате, при одинаковой настройке числа оборотов скорость резания (SFM) инструмента большего диаметра больше, чем инструмента меньшего диаметра.

Скорость шпинделя в первую очередь зависит от возможностей вашего станка с ЧПУ, режущего инструмента и типа обрабатываемого материала.

Обычно рекомендуется устанавливать высокие обороты для обработки мягких материалов и низкие обороты для обработки твердых материалов.

Однако обработка материала при слишком высокой или слишком низкой скорости вращения шпинделя может повредить заготовку и резко сократить срок службы инструмента.

Поэтому рекомендуется установить оптимальную скорость для вашего приложения.

Скорость подачи

Скорость подачи — это скорость, с которой режущий инструмент продвигается вдоль заготовки для удаления материала.

Зависит от частоты вращения фрезы, количества канавок режущего инструмента и количества стружки.

Как правило, медленная подача с высокой скоростью вращения обеспечивает чистый рез с высоким качеством поверхности, в то время как высокая скорость подачи может привести к грубому резу со сравнительно плохим качеством поверхности.

Факторы, влияющие на скорость и подачу

| Параметры | Связь со скоростью или подачей |

|---|---|

| Скорость резания | , непосредственно пропорциональная скорости шпинделя |

| Диаметр инструмента | , обратно пропорциональной скорости шпинделя |

| Spindle Speed | |

| Количество стружки/ Подача на зуб | Прямо пропорциональна скорости подачи |

Параметры обработки и их пропорциональность скорости и подаче

Скорости и подачи процесса обработки напрямую зависят от различных факторов, таких как диаметр режущего инструмента, количество канавок и количество стружки.

Помимо этого, существует множество других факторов, таких как материал заготовки, материал режущего инструмента, жесткость станка с ЧПУ, отклонение инструмента и т. д., которые косвенно влияют на оптимальную скорость и конфигурацию подачи для операции обработки.

д., которые косвенно влияют на оптимальную скорость и конфигурацию подачи для операции обработки.

Диаметр инструмента

Диаметр инструмента

Диаметр инструмента играет важную роль в настройке оптимального числа оборотов.

Инструмент большего диаметра может удалить больше материала, чем инструмент меньшего размера, при той же настройке скорости вращения.

Например, рассмотрим режущий инструмент 1/8″ и режущий инструмент 1/2″, оба вращаются с одинаковой скоростью вращения шпинделя.

Оба инструмента используются для аналогичной операции резания с одинаковым размером и глубиной резания.

Из-за своего большего размера, режущий инструмент 1/2″ завершит операцию резания быстрее, чем инструмент 1/8″, независимо от качества резки.

Это связано с тем, что больший режущий инструмент удаляет сравнительно больше материала за каждый оборот.

Поэтому для достижения качественного реза важно учитывать диаметр инструмента при установке оптимальной скорости вращения для процесса.

Количество канавок

Количество канавок на режущем инструменте

Количество канавок (режущих зубьев) инструмента играет важную роль в установке оптимальной скорости подачи.

Режущий инструмент с одним зубом производит одну стружку за один оборот, что означает, что все режущее действие будет выполняться одним зубом.

Принимая во внимание, что в многолезвийной фрезе операция резания выполняется всеми канавками, и, как правило, количество стружки, производимой за один оборот, равно общему количеству канавок.

В результате сила резания равномерно распределяется между различными канавками, что снижает риск повреждения режущего инструмента.

Следовательно, по мере увеличения количества канавок оптимальная скорость подачи также увеличивается.

Нагрузка на стружку

Нагрузка на стружку

Нагрузка на стружку, также известная как подача на зуб, может быть определена как толщина стружки, удаляемой в процессе обработки.

Это один из самых важных параметров обработки. Расчет оптимальной нагрузки стружки для процесса обработки может помочь установить оптимальную скорость подачи процесса.

Расчет оптимальной нагрузки стружки для процесса обработки может помочь установить оптимальную скорость подачи процесса.

По мере увеличения оптимальной нагрузки на стружку значение оптимальной скорости подачи также увеличивается.

Вы можете использовать калькулятор нагрузки на стружку, чтобы найти значение нагрузки на стружку для вашей настройки обработки.

Материал заготовки

Тип материала заготовки также играет важную роль в определении оптимальных скоростей и подач.

Как правило, твердые материалы, такие как металлы, плохо поддаются механической обработке, поэтому для них требуется меньшая скорость подачи, чем для мягких материалов, таких как дерево.

Кроме того, при обработке твердых металлов требуется большее усилие сдвига для выполнения режущего действия, поэтому конфигурация с низким числом оборотов в минуту и высоким крутящим моментом идеально подходит для таких операций.

В то время как мягкие материалы, такие как дерево, относительно легко обрабатываются и требуют высоких оборотов для скольжения режущего инструмента по заготовке.

Режущий инструмент Материал

Фрезы с твердосплавными напайками

Материал режущего инструмента определяет его способность выдерживать высокие силы резания.

Твердосплавный режущий инструмент может выдерживать большее усилие, чем инструменты из быстрорежущей стали, поэтому его можно использовать для обработки с более высокой скоростью и конфигурацией подачи.

Жесткость станка

Жесткость станка определяет максимальное усилие резания, которое может быть приложено к заготовке.

Как правило, станок с ЧПУ с жестким шасси может создавать сравнительно большие силы резания.

В то время как станок с менее жесткой конструкцией будет изгибаться под нагрузкой, возникающей из-за высоких сил резания.

Отклонение инструмента

Отклонение инструмента является одним из самых недооцененных параметров, влияющих на качество обработки.

Инструмент с длинным хвостовиком более склонен к отклонению под действием большой силы резания, поэтому его нельзя использовать для конфигураций с высокими скоростями и подачами.

В то время как инструмент с минимальным вылетом имеет очень меньшую возможность отклонения под действием силы резания и может использоваться для передачи сравнительно больших усилий.

Расчет оптимальных скоростей и подач

При расчете скоростей и подач для операции обработки следует учитывать, что оптимальную скорость резания (SFM) можно получить из справочного каталога, предоставленного производителем инструмента.

Точно так же оптимальную стружкообразование режущего инструмента для конкретного материала заготовки можно также получить из каталога инструментов, предоставленного производителем.

Затем вы можете выполнить следующие расчеты, чтобы получить оптимальную скорость вращения шпинделя и скорость подачи для различных операций обработки.

Расчеты для фрезерных операций

Фрезерный станок с ЧПУ, работающий на металлической заготовке.

Уравнение для расчета оптимальной скорости шпинделя для фрезерной операции с ЧПУ:

S = (V с x 12)/(π x D)

Где S обозначает скорость шпинделя в об/мин, V с обозначает резку скорость в SFM, а D обозначает диаметр режущего инструмента в дюймах.

Вы также можете рассчитать скорость шпинделя в метрических единицах следующим образом:

S = (V s x 1000)/(π x D)

Где V s обозначает скорость резания в метрах в секунду (м/сек), а D обозначает диаметр инструмента в миллиметрах (мм).

Точно так же вы можете рассчитать оптимальную скорость подачи (в дюймах в минуту), используя следующую формулу:

Скорость подачи = скорость шпинделя x количество зубьев x количество стружки

Следует отметить, что произведение умножения нагрузки на стружку с количеством канавок дает подачу при резании в дюймах на оборот (IPR).

Следовательно, скорость подачи (IPM) также может быть определена как произведение скорости шпинделя (RPM) и рабочей подачи (IPR).

Расчеты для операций токарного станка

Токарная операция на токарном станке

Операции обработки на токарном станке с ЧПУ отличаются от других операций тем, что вместо вращающегося инструмента токарные станки состоят из вращающейся заготовки.

Таким образом, режущий инструмент токарного станка существенно отличается от фрез или концевых фрез.

Однако расчеты скорости и подачи при токарной обработке очень похожи на расчеты при фрезеровании и сверлении, с той лишь разницей, что для расчетов используется соответствующий диаметр.

Поскольку токарные станки состоят из вращающейся заготовки, мы учитываем диаметр обрабатываемой заготовки (а не диаметр инструмента) для расчета оптимальной скорости вращения шпинделя.

Оптимальную скорость для токарной операции можно рассчитать следующим образом:

S = (V с x 12)/(π x D)

Где S — скорость вращения шпинделя в об/мин, V с — скорость резания в SFM, а D — диаметр резания в дюймах.

Следует отметить, что произведение π на диаметр заготовки или режущего инструмента дает длину окружности.

Таким образом, скорость шпинделя также может быть определена как отношение скорости резания на границе раздела инструмент-заготовка и ее окружности.

Кроме того, токарные инструменты, используемые для токарных операций, в основном являются одноточечными режущими инструментами, поэтому нагрузка на стружку равна рабочей подаче на оборот (в дюймах на оборот).

Скорость подачи (дюйм/мин) = скорость вращения шпинделя (об/мин) x подача на оборот (дюйм/мин)

Расчеты для операций сверления

Иллюстрация сверления с ЧПУ

Аналогично для операций сверления скорость и подачу можно рассчитать следующим образом.

S = (V s x 1000)/(π x D)

Где V s обозначает скорость резания в метрах в секунду (м/сек), а D обозначает диаметр инструмента в миллиметрах (мм) .

Скорость подачи (IPM) = Скорость шпинделя (RPM) x подача на оборот (IPR)

Часто задаваемые вопросы (FAQ)

Влияет ли глубина резания на скорость и подачу в процессе обработки?

Да, глубина резания является важным фактором, который влияет на количество стружки и, следовательно, влияет на оптимальную скорость и подачу для процесса обработки.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

д.

д.

Клювайте на нужную глубину.

Клювайте на нужную глубину. Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика.

Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика.